プラズマディスプレイパネル用前面板ユニットおよびそれを用いたプラズマディスプレイパネル

【課題】 MgOの潮解反応を防止でき、極めて保存性に優れることはもとより、パネルサイズの大型化にも比較的容易に対応でき、作業性に優れるプラズマディスプレイパネル用前面板ユニットを提供すること、およびこれを用いたプラズマディスプレイパネルを提供することにある。

【解決手段】 基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットにおいて、前記MgO保護層の上に酸化シリコン(SiOx)層を形成してなるように構成する。

【解決手段】 基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットにおいて、前記MgO保護層の上に酸化シリコン(SiOx)層を形成してなるように構成する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、プラズマディスプレイパネル用前面板ユニットおよびそれを用いたプラズマディスプレイパネルに関する。

【0002】

【従来の技術】ガス放電パネルであるプラズマディスプレイパネル(PDP)は、2枚の対向するガラス基板にそれぞれ規則的に配列した一対の電極を設け、その間にNe、He、Xe等を主体とする希ガスを封入した構造となっている。そして、これらの電極間に電圧を印加し、電極周辺の微小なセル内で放電を発生させることにより、各セルを発光させて表示を行うようにしている。情報を表示するためには、規則的に並んだセルを選択的に放電発光させる。このPDPには、電極が放電空間に露出している直流型(DC型)と絶縁層で覆われている交流型(AC型)の2タイプがあり、双方とも表示機能や駆動方式の違いによって、さらにリフレッシュ駆動方式とメモリー駆動方式に分類される。

【0003】上述のごとくプラズマディスプレイパネルは、2枚のガラス基板を対向させた形態を採択しており、より詳細には、(1)透明基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットと、(2)蛍光体層を有するプラズマディスプレイパネル用背面板ユニットとを備え、これら(1)および(2)のユニットは、密封されたセルを構成するように一定間隔で固着されている。

【0004】前面板ユニットに形成されるMgO保護層は、主として、放電によるイオン衝撃を防ぐため(耐スパッタ)、および2次電子放出比を高め放電電圧を低下させるために用いられており、このようなMgO保護層は、一般に、EB蒸着法等の真空プロセスにより成膜される。

【0005】しかしながら、MgOには潮解性があるために、例えばMgO保護層を成膜した後に大気中で前面板ユニットを保管すると、MgO表面には下記式で示されるような反応、すなわち、MgOがH2OおよびCO2とそれぞれ反応して、MgCO3・Mg(OH)2を生成させる。

【0006】4MgO+3CO2+4H2O → 3MgCO3・Mg(OH)2・3H2O

【0007】このような反応により潮解したMgO表面は白濁し、この白濁部分は簡単に削り落とせるくらい脆くなってしまっている。そのため、このようなMgO表面の変化は、PDPパネルの寿命、放電電圧等の性能を低下させてしまい、信頼性、耐久性等の観点から問題がある。

【0008】このような問題に対処するために、従来より、(1)MgOを成膜させ前板ユニットを完成させた直後すぐに、このものを真空中で背面板ユニットと接合させて封着したり、あるいは(2)MgOを成膜させ完成した前板ユニットを真空中で保管する等の方法が採択されていた。

【0009】

【発明が解決しようとする課題】しかしながら、上記(1)および(2)の対処方法では、パネルサイズが大型化してきた場合には、満足のいく対応をとることができない。

【0010】このような実状のもとに本発明は創案されたものであり、その目的は、MgOの潮解反応を防止でき、極めて保存性に優れることはもとより、パネルサイズの大型化にも比較的容易に対応でき、作業性に優れるプラズマディスプレイパネル用前面板ユニットを提供すること、およびこれを用いたプラズマディスプレイパネルを提供することにある。

【0011】

【課題を解決するための手段】このような課題を解決するために、本発明は、基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットにおいて、前記MgO保護層の上に酸化シリコン(SiOx)層が形成されてなるように構成される。

【0012】また、本発明の好ましい態様として、前記酸化シリコン(SiOx)層におけるSiOxのX値は、1.0〜2.0とされる。

【0013】また、本発明のより好ましい態様として、前記酸化シリコン(SiOx)層におけるSiOxのX値は、1.3〜1.9とされる。

【0014】また、本発明の好ましい態様として、前記酸化シリコン(SiOx)層の膜厚は、200〜1000Åとされる。

【0015】また、本発明の好ましい態様として、前記酸化シリコン(SiOx)層は、前記MgO保護層の形成後に連続的に真空成膜される。

【0016】また、本発明のプラズマディスプレイパネルは、前記プラズマディスプレイパネル用前面板ユニットと、蛍光体層を有するプラズマディスプレイパネル用背面板ユニットとを備え、これら一対のユニットが密封されたセルを構成するように固着されて構成される。

【0017】また、前記プラズマディスプレイパネルのセル内には、プラズマ放電に起因して飛散した前記酸化シリコン(SiOx)層成分が存在してなるように構成される。

【0018】本発明のプラズマディスプレイパネル用前面板ユニットにおけるMgO保護層の上には、酸化シリコン(SiOx)層が被着形成されているので、酸素・水蒸気バリア性に優れ、MgO保護層の劣化が極めて少ない。

【0019】

【発明の実施の形態】以下、本発明のプラズマディスプレイパネル用前面板ユニット100の説明をする前に、プラズマディスプレイパネル全体の構成を簡単に説明しておく。

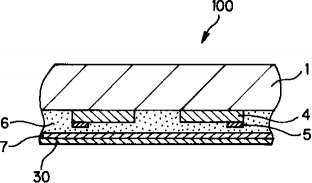

【0020】図1は、AC型PDPの一構成例を示す斜視図である。この図において、プラズマディスプレイパネル用前面板ユニット100(以下、単に「前面板ユニット100」と称す)は、前面板1と、この上に形成された維持電極4、バス電極5、誘電体層6、およびMgO層7を有し、さらに本発明においてはこのMgO層7の上に形成された酸化シリコン(SiOx)層30を備えている。この一方で、前面板ユニット100と対をなすプラズマディスプレイパネル用背面板ユニット200(以下、単に「背面板ユニット200」と称す)は、背面板2と、この背面板1上に所定の間隙で立設された複数の隔壁3と、隔壁間に設けられたアドレス電極8と、このアドレス電極8を覆うように隔壁3間に被着された蛍光体層9を有している。

【0021】図1は、PDPの構成が理解しやすいように、前面板1(前面板ユニット100)と背面板2(背面板ユニット200)を離した状態で示してある。図1に示されるようにAC型PDPは、例えばガラス板等の透明基板である前面板1と背面板2とが互いに平行に対峙され、背面板2に立設された隔壁3によって前面板1と背面板2とが密封されたセルを構成するように一定間隔で固着されている。

【0022】前面板1の背面板2側(図面において下側)には、前述したように例えば、透明電極である維持電極4と金属電極であるバス電極5とからなる複合電極が互いに平行に形成され、これを覆うように誘電体層6、MgO層7、および酸化シリコン(SiOx)層30が順次形成されている。このような積層状態は、図2の部分拡大断面図に詳細に示されている。

【0023】また、背面板2の前面側(図面において上側)には、複合電極と直交するとともに隔壁3の間に位置するようにアドレス電極8がストライプ状に互いに平行に形成され、また、アドレス電極8上のセル底面上に蛍光体層9が設けられている。

【0024】このようなAC型PDPは面放電型であり、前面板1における複合電極間に交流電源から所定の電圧を印加して電場を形成することにより、前面板1と背面板2と隔壁3とで区画される表示要素としての各セル内で放電が行われる。

【0025】そして、この放電により生じる紫外線により蛍光体9を発光させることで、前面板1を透過する光を観察者が視認できるようになっている。

【0026】PDP用の隔壁3は、隔壁形成用塗布組成物をスクリーン印刷により隔壁形状にパターン印刷する方法や、隔壁形成用塗布組成物をスクリーン印刷、ブレードコート、ダイコート等により塗布、乾燥しベタ膜を形成した後、ベタ膜上に耐サンドブラスト性を有するマスクをパターン状に形成し、サンドブラスト加工を行い、マスクを剥離した後焼成する方法等により形成される。

【0027】このような焼成後に形成される隔壁3は、隔壁3の溶融母体となるガラスフリットと、主として、隔壁の形態および強度を維持するための骨材とが含有されている。

【0028】本発明における第1の特徴は、図1および図2に示されるように前面板ユニット100の構造にある。すなわち、本発明の前面板ユニット100におけるMgO保護層7の上には酸化シリコン(SiOx)層30が形成されている。

【0029】このような酸化シリコン(SiOx)層30におけるSiOxのX値は、1.0〜2.0の範囲、好ましくは、1.3〜1.9の範囲に設定される。この値が1.0未満になると、透明性が悪くなったり、絶縁性が乏しくなったりしてプラズマディスプレイパネルとして好ましくない特性傾向が生じる。また、この値が大きくなると水蒸気および酸素バリア性が悪くなる傾向が生じ、MgO表面の保護が十分でなくなるという不都合が生じる。なお、X値は、ESCAによる測定で、膜表面から、深さ10〜100Åまでの平均値で定義される。

【0030】また、酸化シリコン(SiOx)層30の膜厚は、200〜1000Å、好ましくは、200〜500Åに設定するのがよい。この値が200Å未満となると、十分なバリア機能が発揮できなくなるという不都合が生じ、また、この値が1000Åを超えると、過剰の膜厚となり経済的にも好ましくないし、また、セル発光によりスパッタ(いわゆるエージング)された酸化シリコンの飛散成分がセル内に多く存在するようになり特性に悪影響を及ぼすおそれがある。

【0031】このような酸化シリコン(SiOx)層30は、MgO保護層7を真空成膜した後に、同じ真成膜槽内にて引き続き連続的に真空成膜されることが好ましい。MgO保護層7表面の潮解反応および汚染を効率く防止するためである。真空成膜法としては、例えば、スパッタ、EB蒸着等が挙げられる。

【0032】このようにしてMgO保護層7表面を酸化シリコン(SiOx)層30で覆うことによりMgO表面は大気に晒されることなく、次ぎの封着工程に移行することができる。

【0033】封着工程では、図1に示されるように上述してきた前面板ユニット100と、前記蛍光体層9を有する背面板ユニット200とが封着され、密封されたセルが構成される。この封着工程でプラズマディスプレイパネルの形態が完成する。

【0034】このようにして封着工程を経て形成されたプラズマディスプレイパネルは、このまま製品として使用可能であるが、一般には、封着後にエージング工程を設け、このエージング工程で、予め酸化シリコン(SiOx)層30をスパッタ(セル内を発光させると必然的にスパッタされる)により除去することが望ましい。MgOを露出させて放電性能を高めるためである。このエージング工程は、セル中に封入されたNeやXe等の封入ガスにより、例えば圧力300mTorr、放電電圧210V、エージング時間10時間で行なわれる。酸化シリコン層30はMgOに比べて比較的容易にスパッタ(エージング)により除去される。このエージング処理により、セル内にはプラズマ放電に起因して飛散した前記酸化シリコン(SiOx)層成分が存在していることが確認されている。

【0035】また、仮に、エージング工程を設けることなく、製品出荷としても、実際の使用時間の経過とともに、酸化シリコン(SiOx)層30は除去される傾向にあり、セル内には、プラズマ放電に起因して飛散した前記酸化シリコン(SiOx)層成分が存在する。

【0036】

【実施例】以下に具体的実施例を示し、本発明をさらに詳細に説明する。

[実験例I]

【0037】(実施例1)

【0038】コーニング1737ガラス基板の上にMgO保護層を厚さ5000ÅにEB蒸着法で成膜した。MgO保護層の成膜条件としては、作動圧力(成膜真空度)5×10−5Torr、加速電圧6.1kV、基板温度100℃とした。

【0039】次いで、このように成膜したMgO保護層の上に、同一の成膜装置を用いて連続的に厚さ500Åの酸化シリコン(SiOx)層を反応性スパッタ法で成膜し、実施例1のサンプルを作製した。SiOx層の成膜条件としては、作動圧力(成膜真空度)3.8×10−4Torr、導入アルゴン(Ar)ガス流量17sccM、導入酸素(O2)ガス流量5sccM、放電圧力0.2kWとした。

【0040】SiOxのX値をESCA(VG SCIENTIFIC社製、ESCALAB Mk II)で測定したところ、X=1.9であった。この時の測定条件は、X線源:Alkα、X線出力:15kV・20mA、測定領域:10mmΦ、光電子脱出角度:90度であった。

【0041】(実施例2〜4)

【0042】上記実施例1において、酸化シリコン(SiOx)層を形成する際の導入酸素(O2)ガス流量を種々変えて酸化度の異なる酸化シリコン層を設けた。それ以外は上記実施例1と同様にして、X=1.6(実施例2サンプル)、X=1.3(実施例3サンプル)、X=1.1(実施例4サンプル)のサンプルをそれぞれ作製した。

【0043】(実施例5および実施例6)

【0044】上記実施例1において、酸化シリコン(SiOx)層の厚さを200Å(実施例5サンプル)、800Å(実施例6サンプル)にそれぞれ変えた。それ以外は上記実施例1と同様にして、実施例5および実施例6のサンプルを作製した。

【0045】(比較例1)

【0046】上記実施例1において、酸化シリコン(SiOx)層を設けなかった。それ以外は、上記実施例1と同様にして比較例1のサンプルを作製した。

【0047】このように作製した各種サンプル(実施例1〜6、比較例1)について、下記の要領で加速試験を行い、(1)外観、および(2)SEM表面観察を行った。

【0048】加速試験80℃、80%RHの恒温恒湿槽(スガ試験 屋内外温度差劣化試験機)内にサンプルを60分間放置した。その後、サンプルを取り出し加速試験後でのサンプルの外観写真を撮り、予め撮っておいた試験前の状態の外観写真と比較した。さらに、試験前後におけるサンプルの表面状態をSEM(日立製作所製、S−4500;測定条件:加速電圧5kV,エミッション電流10μA)により比較観察した。

試験結果(1)外観比較例1のサンプルにおけるMgO層は、加速試験によりその全面が白濁してしまった。これに対して、MgO層の上にSiOx層を有する実施例1〜実施例6のサンプルはいずれもMgO層全面が透明な状態を維持できており、加速試験前後での変化は見られなかった。

(2)SEM表面観察比較例1のサンプルにおけるMgO層は、加速試験によりその表面がポーラスな(海綿状)構造となっていることが確認された。これに対して、MgO層の上にSiOx層を有する実施例1〜実施例6のサンプルはいずれも、加速試験前後での変化はほとんど見られなかった。

【発明の効果】上記の結果より本発明の効果は明らかである。すなわち、本発明は、透明基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットにおいて、前記MgO保護層の上に酸化シリコン(SiOx)層が形成され構成されているので、MgOの潮解反応を防止でき、極めて保存性に優れるプラズマディスプレイパネル用前面板ユニットを提供することができ、取り扱い、作業性も良好である。このような効果はパネルサイズの大型化が図られたとしても極めて有効に作用するものである。また、SiOxは、MgOに比べてスパッタ率(atoms/ion)が4倍以上(Arイオン600eV)高いので、従来行なわれていたエージング時間の短縮化が図られる傾向にある(なお、SiOxを設けた場合、MgO表面のエージングは汚染がないので不要)。

【図面の簡単な説明】

【図1】AC型PDPの一構成例を示す斜視図である。

【図2】図1の前面板ユニットの構造を説明するための断面図である

【符号の説明】

1…前面板

2…背面板

3…隔壁

4…維持電極

5…バス電極

6…誘電体層

7…MgO層

8…アドレス電極

30…酸化シリコン(SiOx)層

100…前面板ユニット

200…背面板ユニット

【0001】

【発明の属する技術分野】本発明は、プラズマディスプレイパネル用前面板ユニットおよびそれを用いたプラズマディスプレイパネルに関する。

【0002】

【従来の技術】ガス放電パネルであるプラズマディスプレイパネル(PDP)は、2枚の対向するガラス基板にそれぞれ規則的に配列した一対の電極を設け、その間にNe、He、Xe等を主体とする希ガスを封入した構造となっている。そして、これらの電極間に電圧を印加し、電極周辺の微小なセル内で放電を発生させることにより、各セルを発光させて表示を行うようにしている。情報を表示するためには、規則的に並んだセルを選択的に放電発光させる。このPDPには、電極が放電空間に露出している直流型(DC型)と絶縁層で覆われている交流型(AC型)の2タイプがあり、双方とも表示機能や駆動方式の違いによって、さらにリフレッシュ駆動方式とメモリー駆動方式に分類される。

【0003】上述のごとくプラズマディスプレイパネルは、2枚のガラス基板を対向させた形態を採択しており、より詳細には、(1)透明基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットと、(2)蛍光体層を有するプラズマディスプレイパネル用背面板ユニットとを備え、これら(1)および(2)のユニットは、密封されたセルを構成するように一定間隔で固着されている。

【0004】前面板ユニットに形成されるMgO保護層は、主として、放電によるイオン衝撃を防ぐため(耐スパッタ)、および2次電子放出比を高め放電電圧を低下させるために用いられており、このようなMgO保護層は、一般に、EB蒸着法等の真空プロセスにより成膜される。

【0005】しかしながら、MgOには潮解性があるために、例えばMgO保護層を成膜した後に大気中で前面板ユニットを保管すると、MgO表面には下記式で示されるような反応、すなわち、MgOがH2OおよびCO2とそれぞれ反応して、MgCO3・Mg(OH)2を生成させる。

【0006】4MgO+3CO2+4H2O → 3MgCO3・Mg(OH)2・3H2O

【0007】このような反応により潮解したMgO表面は白濁し、この白濁部分は簡単に削り落とせるくらい脆くなってしまっている。そのため、このようなMgO表面の変化は、PDPパネルの寿命、放電電圧等の性能を低下させてしまい、信頼性、耐久性等の観点から問題がある。

【0008】このような問題に対処するために、従来より、(1)MgOを成膜させ前板ユニットを完成させた直後すぐに、このものを真空中で背面板ユニットと接合させて封着したり、あるいは(2)MgOを成膜させ完成した前板ユニットを真空中で保管する等の方法が採択されていた。

【0009】

【発明が解決しようとする課題】しかしながら、上記(1)および(2)の対処方法では、パネルサイズが大型化してきた場合には、満足のいく対応をとることができない。

【0010】このような実状のもとに本発明は創案されたものであり、その目的は、MgOの潮解反応を防止でき、極めて保存性に優れることはもとより、パネルサイズの大型化にも比較的容易に対応でき、作業性に優れるプラズマディスプレイパネル用前面板ユニットを提供すること、およびこれを用いたプラズマディスプレイパネルを提供することにある。

【0011】

【課題を解決するための手段】このような課題を解決するために、本発明は、基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットにおいて、前記MgO保護層の上に酸化シリコン(SiOx)層が形成されてなるように構成される。

【0012】また、本発明の好ましい態様として、前記酸化シリコン(SiOx)層におけるSiOxのX値は、1.0〜2.0とされる。

【0013】また、本発明のより好ましい態様として、前記酸化シリコン(SiOx)層におけるSiOxのX値は、1.3〜1.9とされる。

【0014】また、本発明の好ましい態様として、前記酸化シリコン(SiOx)層の膜厚は、200〜1000Åとされる。

【0015】また、本発明の好ましい態様として、前記酸化シリコン(SiOx)層は、前記MgO保護層の形成後に連続的に真空成膜される。

【0016】また、本発明のプラズマディスプレイパネルは、前記プラズマディスプレイパネル用前面板ユニットと、蛍光体層を有するプラズマディスプレイパネル用背面板ユニットとを備え、これら一対のユニットが密封されたセルを構成するように固着されて構成される。

【0017】また、前記プラズマディスプレイパネルのセル内には、プラズマ放電に起因して飛散した前記酸化シリコン(SiOx)層成分が存在してなるように構成される。

【0018】本発明のプラズマディスプレイパネル用前面板ユニットにおけるMgO保護層の上には、酸化シリコン(SiOx)層が被着形成されているので、酸素・水蒸気バリア性に優れ、MgO保護層の劣化が極めて少ない。

【0019】

【発明の実施の形態】以下、本発明のプラズマディスプレイパネル用前面板ユニット100の説明をする前に、プラズマディスプレイパネル全体の構成を簡単に説明しておく。

【0020】図1は、AC型PDPの一構成例を示す斜視図である。この図において、プラズマディスプレイパネル用前面板ユニット100(以下、単に「前面板ユニット100」と称す)は、前面板1と、この上に形成された維持電極4、バス電極5、誘電体層6、およびMgO層7を有し、さらに本発明においてはこのMgO層7の上に形成された酸化シリコン(SiOx)層30を備えている。この一方で、前面板ユニット100と対をなすプラズマディスプレイパネル用背面板ユニット200(以下、単に「背面板ユニット200」と称す)は、背面板2と、この背面板1上に所定の間隙で立設された複数の隔壁3と、隔壁間に設けられたアドレス電極8と、このアドレス電極8を覆うように隔壁3間に被着された蛍光体層9を有している。

【0021】図1は、PDPの構成が理解しやすいように、前面板1(前面板ユニット100)と背面板2(背面板ユニット200)を離した状態で示してある。図1に示されるようにAC型PDPは、例えばガラス板等の透明基板である前面板1と背面板2とが互いに平行に対峙され、背面板2に立設された隔壁3によって前面板1と背面板2とが密封されたセルを構成するように一定間隔で固着されている。

【0022】前面板1の背面板2側(図面において下側)には、前述したように例えば、透明電極である維持電極4と金属電極であるバス電極5とからなる複合電極が互いに平行に形成され、これを覆うように誘電体層6、MgO層7、および酸化シリコン(SiOx)層30が順次形成されている。このような積層状態は、図2の部分拡大断面図に詳細に示されている。

【0023】また、背面板2の前面側(図面において上側)には、複合電極と直交するとともに隔壁3の間に位置するようにアドレス電極8がストライプ状に互いに平行に形成され、また、アドレス電極8上のセル底面上に蛍光体層9が設けられている。

【0024】このようなAC型PDPは面放電型であり、前面板1における複合電極間に交流電源から所定の電圧を印加して電場を形成することにより、前面板1と背面板2と隔壁3とで区画される表示要素としての各セル内で放電が行われる。

【0025】そして、この放電により生じる紫外線により蛍光体9を発光させることで、前面板1を透過する光を観察者が視認できるようになっている。

【0026】PDP用の隔壁3は、隔壁形成用塗布組成物をスクリーン印刷により隔壁形状にパターン印刷する方法や、隔壁形成用塗布組成物をスクリーン印刷、ブレードコート、ダイコート等により塗布、乾燥しベタ膜を形成した後、ベタ膜上に耐サンドブラスト性を有するマスクをパターン状に形成し、サンドブラスト加工を行い、マスクを剥離した後焼成する方法等により形成される。

【0027】このような焼成後に形成される隔壁3は、隔壁3の溶融母体となるガラスフリットと、主として、隔壁の形態および強度を維持するための骨材とが含有されている。

【0028】本発明における第1の特徴は、図1および図2に示されるように前面板ユニット100の構造にある。すなわち、本発明の前面板ユニット100におけるMgO保護層7の上には酸化シリコン(SiOx)層30が形成されている。

【0029】このような酸化シリコン(SiOx)層30におけるSiOxのX値は、1.0〜2.0の範囲、好ましくは、1.3〜1.9の範囲に設定される。この値が1.0未満になると、透明性が悪くなったり、絶縁性が乏しくなったりしてプラズマディスプレイパネルとして好ましくない特性傾向が生じる。また、この値が大きくなると水蒸気および酸素バリア性が悪くなる傾向が生じ、MgO表面の保護が十分でなくなるという不都合が生じる。なお、X値は、ESCAによる測定で、膜表面から、深さ10〜100Åまでの平均値で定義される。

【0030】また、酸化シリコン(SiOx)層30の膜厚は、200〜1000Å、好ましくは、200〜500Åに設定するのがよい。この値が200Å未満となると、十分なバリア機能が発揮できなくなるという不都合が生じ、また、この値が1000Åを超えると、過剰の膜厚となり経済的にも好ましくないし、また、セル発光によりスパッタ(いわゆるエージング)された酸化シリコンの飛散成分がセル内に多く存在するようになり特性に悪影響を及ぼすおそれがある。

【0031】このような酸化シリコン(SiOx)層30は、MgO保護層7を真空成膜した後に、同じ真成膜槽内にて引き続き連続的に真空成膜されることが好ましい。MgO保護層7表面の潮解反応および汚染を効率く防止するためである。真空成膜法としては、例えば、スパッタ、EB蒸着等が挙げられる。

【0032】このようにしてMgO保護層7表面を酸化シリコン(SiOx)層30で覆うことによりMgO表面は大気に晒されることなく、次ぎの封着工程に移行することができる。

【0033】封着工程では、図1に示されるように上述してきた前面板ユニット100と、前記蛍光体層9を有する背面板ユニット200とが封着され、密封されたセルが構成される。この封着工程でプラズマディスプレイパネルの形態が完成する。

【0034】このようにして封着工程を経て形成されたプラズマディスプレイパネルは、このまま製品として使用可能であるが、一般には、封着後にエージング工程を設け、このエージング工程で、予め酸化シリコン(SiOx)層30をスパッタ(セル内を発光させると必然的にスパッタされる)により除去することが望ましい。MgOを露出させて放電性能を高めるためである。このエージング工程は、セル中に封入されたNeやXe等の封入ガスにより、例えば圧力300mTorr、放電電圧210V、エージング時間10時間で行なわれる。酸化シリコン層30はMgOに比べて比較的容易にスパッタ(エージング)により除去される。このエージング処理により、セル内にはプラズマ放電に起因して飛散した前記酸化シリコン(SiOx)層成分が存在していることが確認されている。

【0035】また、仮に、エージング工程を設けることなく、製品出荷としても、実際の使用時間の経過とともに、酸化シリコン(SiOx)層30は除去される傾向にあり、セル内には、プラズマ放電に起因して飛散した前記酸化シリコン(SiOx)層成分が存在する。

【0036】

【実施例】以下に具体的実施例を示し、本発明をさらに詳細に説明する。

[実験例I]

【0037】(実施例1)

【0038】コーニング1737ガラス基板の上にMgO保護層を厚さ5000ÅにEB蒸着法で成膜した。MgO保護層の成膜条件としては、作動圧力(成膜真空度)5×10−5Torr、加速電圧6.1kV、基板温度100℃とした。

【0039】次いで、このように成膜したMgO保護層の上に、同一の成膜装置を用いて連続的に厚さ500Åの酸化シリコン(SiOx)層を反応性スパッタ法で成膜し、実施例1のサンプルを作製した。SiOx層の成膜条件としては、作動圧力(成膜真空度)3.8×10−4Torr、導入アルゴン(Ar)ガス流量17sccM、導入酸素(O2)ガス流量5sccM、放電圧力0.2kWとした。

【0040】SiOxのX値をESCA(VG SCIENTIFIC社製、ESCALAB Mk II)で測定したところ、X=1.9であった。この時の測定条件は、X線源:Alkα、X線出力:15kV・20mA、測定領域:10mmΦ、光電子脱出角度:90度であった。

【0041】(実施例2〜4)

【0042】上記実施例1において、酸化シリコン(SiOx)層を形成する際の導入酸素(O2)ガス流量を種々変えて酸化度の異なる酸化シリコン層を設けた。それ以外は上記実施例1と同様にして、X=1.6(実施例2サンプル)、X=1.3(実施例3サンプル)、X=1.1(実施例4サンプル)のサンプルをそれぞれ作製した。

【0043】(実施例5および実施例6)

【0044】上記実施例1において、酸化シリコン(SiOx)層の厚さを200Å(実施例5サンプル)、800Å(実施例6サンプル)にそれぞれ変えた。それ以外は上記実施例1と同様にして、実施例5および実施例6のサンプルを作製した。

【0045】(比較例1)

【0046】上記実施例1において、酸化シリコン(SiOx)層を設けなかった。それ以外は、上記実施例1と同様にして比較例1のサンプルを作製した。

【0047】このように作製した各種サンプル(実施例1〜6、比較例1)について、下記の要領で加速試験を行い、(1)外観、および(2)SEM表面観察を行った。

【0048】加速試験80℃、80%RHの恒温恒湿槽(スガ試験 屋内外温度差劣化試験機)内にサンプルを60分間放置した。その後、サンプルを取り出し加速試験後でのサンプルの外観写真を撮り、予め撮っておいた試験前の状態の外観写真と比較した。さらに、試験前後におけるサンプルの表面状態をSEM(日立製作所製、S−4500;測定条件:加速電圧5kV,エミッション電流10μA)により比較観察した。

試験結果(1)外観比較例1のサンプルにおけるMgO層は、加速試験によりその全面が白濁してしまった。これに対して、MgO層の上にSiOx層を有する実施例1〜実施例6のサンプルはいずれもMgO層全面が透明な状態を維持できており、加速試験前後での変化は見られなかった。

(2)SEM表面観察比較例1のサンプルにおけるMgO層は、加速試験によりその表面がポーラスな(海綿状)構造となっていることが確認された。これに対して、MgO層の上にSiOx層を有する実施例1〜実施例6のサンプルはいずれも、加速試験前後での変化はほとんど見られなかった。

【発明の効果】上記の結果より本発明の効果は明らかである。すなわち、本発明は、透明基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットにおいて、前記MgO保護層の上に酸化シリコン(SiOx)層が形成され構成されているので、MgOの潮解反応を防止でき、極めて保存性に優れるプラズマディスプレイパネル用前面板ユニットを提供することができ、取り扱い、作業性も良好である。このような効果はパネルサイズの大型化が図られたとしても極めて有効に作用するものである。また、SiOxは、MgOに比べてスパッタ率(atoms/ion)が4倍以上(Arイオン600eV)高いので、従来行なわれていたエージング時間の短縮化が図られる傾向にある(なお、SiOxを設けた場合、MgO表面のエージングは汚染がないので不要)。

【図面の簡単な説明】

【図1】AC型PDPの一構成例を示す斜視図である。

【図2】図1の前面板ユニットの構造を説明するための断面図である

【符号の説明】

1…前面板

2…背面板

3…隔壁

4…維持電極

5…バス電極

6…誘電体層

7…MgO層

8…アドレス電極

30…酸化シリコン(SiOx)層

100…前面板ユニット

200…背面板ユニット

【特許請求の範囲】

【請求項1】 基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットにおいて、前記MgO保護層の上に酸化シリコン(SiOx)層が形成されてなることを特徴とするプラズマディスプレイパネル用前面板ユニット。

【請求項2】 前記酸化シリコン(SiOx)層におけるSiOxのX値が、1.0〜2.0である請求項1に記載のプラズマディスプレイパネル用前面板ユニット。

【請求項3】 前記酸化シリコン(SiOx)層におけるSiOxのX値が、1.3〜1.9である請求項1に記載のプラズマディスプレイパネル用前面板ユニット。

【請求項4】 前記酸化シリコン(SiOx)層の膜厚が、200〜1000Åである請求項1ないし請求項3のいずれかに記載のプラズマディスプレイパネル用前面板ユニット。

【請求項5】 前記酸化シリコン(SiOx)層は、前記MgO保護層の形成後に連続的に真空成膜されてなる請求項1ないし請求項4のいずれかに記載のプラズマディスプレイパネル用前面板ユニット。

【請求項6】 前記請求項1ないし請求項5のいずれかに記載のプラズマディスプレイパネル用前面板ユニットと、蛍光体層を有するプラズマディスプレイパネル用背面板ユニットとを備え、これらの一対のユニットが密封されたセルを構成するように固着されてなることを特徴とするプラズマディスプレイパネル。

【請求項7】 前記セル内には、プラズマ放電に起因して飛散した前記酸化シリコン(SiOx)層成分が存在してなる請求項6に記載のプラズマディスプレイパネル。

【請求項1】 基板と、この基板の上に形成された電極、誘電体層、およびMgO保護層を備えるプラズマディスプレイパネル用前面板ユニットにおいて、前記MgO保護層の上に酸化シリコン(SiOx)層が形成されてなることを特徴とするプラズマディスプレイパネル用前面板ユニット。

【請求項2】 前記酸化シリコン(SiOx)層におけるSiOxのX値が、1.0〜2.0である請求項1に記載のプラズマディスプレイパネル用前面板ユニット。

【請求項3】 前記酸化シリコン(SiOx)層におけるSiOxのX値が、1.3〜1.9である請求項1に記載のプラズマディスプレイパネル用前面板ユニット。

【請求項4】 前記酸化シリコン(SiOx)層の膜厚が、200〜1000Åである請求項1ないし請求項3のいずれかに記載のプラズマディスプレイパネル用前面板ユニット。

【請求項5】 前記酸化シリコン(SiOx)層は、前記MgO保護層の形成後に連続的に真空成膜されてなる請求項1ないし請求項4のいずれかに記載のプラズマディスプレイパネル用前面板ユニット。

【請求項6】 前記請求項1ないし請求項5のいずれかに記載のプラズマディスプレイパネル用前面板ユニットと、蛍光体層を有するプラズマディスプレイパネル用背面板ユニットとを備え、これらの一対のユニットが密封されたセルを構成するように固着されてなることを特徴とするプラズマディスプレイパネル。

【請求項7】 前記セル内には、プラズマ放電に起因して飛散した前記酸化シリコン(SiOx)層成分が存在してなる請求項6に記載のプラズマディスプレイパネル。

【図1】

【図2】

【図2】

【公開番号】特開2000−294153(P2000−294153A)

【公開日】平成12年10月20日(2000.10.20)

【国際特許分類】

【出願番号】特願平11−103805

【出願日】平成11年4月12日(1999.4.12)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成12年10月20日(2000.10.20)

【国際特許分類】

【出願日】平成11年4月12日(1999.4.12)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]