プラズマディスプレイパネル用蛍光体

【課題】蛍光体粒子の発光効率、可視光の取出し効率を高め、さらに色純度を向上させたPDP用蛍光体を提供する。

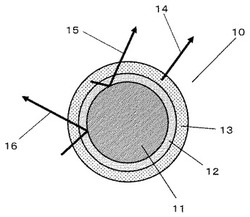

【解決手段】可視光を反射する酸化物粒子により構成された反射率の大きいコア部11と、コア部11を覆い可視光の所定波長を透過させる波長選択層12と、波長選択層12を覆い真空紫外線により励起されて可視光を発光する発光層13とにより構成した蛍光体10により、輝度、発光効率、色再現範囲、コントラストに優れたPDPを実現する。

【解決手段】可視光を反射する酸化物粒子により構成された反射率の大きいコア部11と、コア部11を覆い可視光の所定波長を透過させる波長選択層12と、波長選択層12を覆い真空紫外線により励起されて可視光を発光する発光層13とにより構成した蛍光体10により、輝度、発光効率、色再現範囲、コントラストに優れたPDPを実現する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル用蛍光体に関し、特に高発光効率、高コントラストを実現する蛍光体に関する。

【背景技術】

【0002】

近年、プラズマディスプレイパネル(以下PDPと記載する)を含む家庭用テレビ全般を取巻く状況として、環境負荷低減が求められ、その低消費電力化が必須課題となっている。一方で、PDPの長所を最大限に生かすには、更なる高コントラスト化と高臨場感の実現が不可欠である。

【0003】

PDPは、電気エネルギーを真空紫外線(ピーク波長147nm、172nm)に変換し、さらに蛍光体で、可視光(波長380nm〜760nm)に変換することによって、画像表示を行うことを特徴とする画像表示装置である。その表示性能は、輝度、発光効率、色再現範囲、コントラストなどの指標で表現され、中でも、蛍光体の性能が、これらの表示性能を大きく左右している。PDPでの低消費電力化を実現する上での蛍光体に求められる性能指標は、発光効率の向上である。そのアプローチとして、蛍光体自体のバルクの輝度向上と、蛍光体層からの光取出し効率の向上が求められる。また、高コントラストと高臨場感を実現する上で蛍光体に求められる性能指標は、色再現領域の拡大であり、青色、緑色、赤色の色純度を高める必要がある。

【0004】

一般的に、PDPに用いられている蛍光体は、固相法、液相法で合成された粒子であり、複数の酸化物の固溶体で構成されている。このような、PDP用蛍光体の輝度効率を高める方法として、蛍光体粒子の表面に、蛍光体粒子の屈折率より低い屈折率を有するコーティング層を設ける例が特許文献1に開示されている。また、PDP用蛍光体の色純度(コントラスト)を高める方法として、蛍光体粒子の表面に着色顔料をコーティングする例が特許文献2に開示されている。さらに、PDP用蛍光体の輝度効率、色純度の向上を高める方法として、3層構成の超微粒子蛍光体が特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−125240号公報

【特許文献2】国際公開第2009/5195号

【特許文献3】特開2005−139389号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の蛍光体では、蛍光体が白色のままであるため、非発光時の画面が黒色の場合には外光の映りこみより画面が白くなりコントラストや色純度が低下するという課題があった。また、特許文献2に記載の蛍光体では、各色の蛍光体に各色に応じた色の顔料がコートされているために、外光の映りこみによるコントラスト(色純度)の低下は低減されるが、輝度が低下するという課題があった。

【0007】

また、特許文献3に記載の3層構成の蛍光体粒子をPDPに用いる場合には、次のような課題がある。すなわち、波長147nmと172nmの高エネルギーの励起光が被覆層で吸収され、発光部である半導体層まで到達する励起エネルギー到達率が低くなる。その結果、超微粒子蛍光体の輝度が低下するという課題がある。さらに、特許文献3に記載の蛍光体では、中間層として有機材料層を用いているために、熱プロセスによる劣化の影響をうけやすいといった課題も有している。

【0008】

本発明は、このような課題を解決して、蛍光体粒子の発光効率、可視光の取出し効率を高め、さらに色純度を向上させたPDP用蛍光体を提供することを目的とする。

【課題を解決するための手段】

【0009】

上述の目的を達成するために、本発明のPDP用蛍光体は、可視光を反射するコア部と、コア部を覆い可視光の所定波長を透過させる波長選択層と、波長選択層を覆い真空紫外線により励起されて可視光を発光する発光層とにより構成されている。

【0010】

このような構成の蛍光体によれば、蛍光体粒子の発光効率、可視光の取出し効率を高め、さらに色純度を向上させたPDPを実現できる。

【0011】

さらに、コア部は、酸化物粒子により構成されるとともに、反射率が発光層の反射率よりも大きいことが望ましい。このような構成によれば、熱プロセスによる影響がなく、可視光の取出し効率を向上させることができる。

【0012】

さらに、波長選択層は、無機材料により構成され、青色を発光する発光層に対しては、450±5nmにピークを有する可視光を通過させることが望ましい。このような構成によれば、青色の色純度を向上させることができる。

【0013】

さらに、波長選択層は、無機材料により構成され、緑色を発光する発光層に対しては、555±5nmにピークを有する可視光を通過させることが望ましい。このような構成によれば、緑色の色純度を向上させることができる。

【0014】

さらに、波長選択層は、無機材料により構成され、赤色を発光する発光層に対しては、760±5nmにピークを有する可視光を通過させることが望ましい。このような構成によれば、赤色の色純度を向上させることができる。

【発明の効果】

【0015】

以上のように、本発明のPDP用蛍光体によれば、蛍光体粒子の発光効率、可視光の取出し効率を高め、さらに色純度を向上させたPDPを実現することができる。

【図面の簡単な説明】

【0016】

【図1】実施の形態におけるPDP用蛍光体の構成を示す断面図である。

【図2】実施の形態におけるPDP用蛍光体の合成プロセスを示す図である。

【図3】PDPの放電セルを示す断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明におけるPDP用蛍光体の一実施の形態について図面とともに詳細に説明する。

【0018】

(実施の形態)

以下、実施の形態におけるPDP用蛍光体の構成、発光の原理、各機能層の材料、合成プロセス、効果の順で説明する。図1は、実施の形態におけるPDP用蛍光体の構成を示す断面図である。図1に示すように、蛍光体10は、可視光を反射するコア部11と、コア部11を覆い可視光の所定波長を透過させる波長選択層12と、波長選択層12を覆い真空紫外線により励起されて可視光を発光する発光層13とにより構成されている。

【0019】

このように構成された蛍光体10における発光の原理を説明する。PDP用途として用いる蛍光体10から取出される発光色は、赤色、緑色、青色が必要である。発光色を決める層は、最表面層である発光層13である。発光層13は、励起光である真空紫外線を吸収し、発光中心に伝達する母体結晶と、伝達された励起エネルギーを3原色である可視光に変換する発光中心からなる。

【0020】

蛍光体10から取出される発光は、発光層13から取出される発光14、15と外光反射光16の3種類あり、高発光効率化、高色純度化のためには、これらの発光14、15と外光反射光16を効率的に外部に取出すことが重要である。

【0021】

まず、発光層13から直接取出される発光14について説明する。PDPの放電セル内での放電で生成された真空紫外線(ピーク波長147nm、172nm)が、蛍光体10の最表層の発光層13を励起する。真空紫外線は、エネルギーが高く、発光層13に進入後、急速に吸収されて数10nm程度進入したところで大きく減衰する。その過程において、発光層13を形成する母体材料に真空紫外線が吸収されて、発光中心に伝達される。そして、発光中心で可視光に変換されて、蛍光体10の発光層13表面から発光14が放出される。

【0022】

次に、発光層13からの蛍光体10の内部側へ向う発光15について説明する。発光層13から内部側へ向う発光15は、まず、波長選択層12において所定の波長帯域のみを透過する。波長選択層12を通過すると同時に、所定の色純度の良い波長帯域のみが取出される。このようにして波長選択された発光15は、最内殻のコア部11に到達して反射され、同時に、進行方向を外部側に変換される。そして、再度、波長選択層12、発光層13を通過して、蛍光体10より取出される。したがって、発光15は、波長選択層12において、所定の波長帯域を通過しているために色純度が極めてよく、発光14に重畳されて蛍光体10より取出される。その結果、全体の発光の色純度と発光効率を高めることができる。

【0023】

次に、外光反射光16について説明する。外光が入射されると、一部は発光層13で反射されて取出される。これは、従来の外光反射と特に変わらない。しかし、その一部は発光層13を通過し波長選択層12において所定の波長帯域に選択され、コア部11で反射されて外部に取出される。したがって、外光反射光16は、波長選択層12において所定の波長帯域を通過しているので、色純度が極めてよく、発光14、15に重畳されて、蛍光体10より取出される。その結果、全体の発光の色純度と発光効率をさらに高めることができる。

【0024】

このように、実施の形態における蛍光体10によれば、光取出し効率、コントラストと色純度を高めることを実現できる。さらに、蛍光体10を小粒子にしなくとも反射率を上げることができる。

【0025】

次に、蛍光体10を構成するコア部11、波長選択層12、および発光層13のそれぞれの機能と材料について詳細を説明する。コア部11は、発光層13から内部側に発せれた発光15もしくは、外光反射光16を、蛍光体10の外側方向に変換する機能を有する。材料としては化学的に安定な材料が好ましく、また、その反射率が少なくとも発光層13の反射率よりも大きい金属酸化物であることが望ましい。このような点から、材料としては、Al2O3、TiO2、BaTiO3、MoO3、WO3から選択された少なくとも一つの酸化物を含有していることが望ましい。また、粒子径は、特に指定はないが0.5μm以下が好ましい。

【0026】

なお、コア部11は、発光層13からコア部11側に発せられた発光15もしくは、外光反射光16を発光層13の方向に変換する機能を有し、380nmから760nmを含む可視光波長領域を反射する機能を有する。このようにすることによって、発光効率を向上させることができる。

【0027】

また、波長選択層12は、発光層13から蛍光体10の内殻側に発せられた発光15、もしくは外光反射光16の所定の波長帯域を選択して、コア部11に通過させる機能を有する。その結果、波長選択層12を通過した発光の色純度を向上させる機能を有する。波長選択層12の材料としては、蛍光体10の最外殻の発光層13が形成する際に高温プロセスにさらされるため、有機材料ではなく無機材料が好ましい。例えば、赤色にはFe2O3を、緑色にはCoO−ZnO−MgOを、また、青色にはCoO・2Al2O3などを用いることが望ましい。

【0028】

波長選択層12は、赤色発光の発光層13に対しては760±5nmにピークを持つ可視光を透過させ、緑色発光の発光層13に対しては555±5nmにピークを持つ可視光を通過させ、さらに、青色発光の発光層13に対しては450±5nmにピークを持つ可視光を通過させるようにしている。また、それぞれの半値幅は、発光層13の発光の半値幅よりも小さくなるようにしている。このようにすることによって、それぞれ赤色、緑色、青色の色純度を向上させることができる。

【0029】

また、発光層13は、放電によって生成された真空紫外励起光を所望の可視光に変換する機能を有する。発光層13は、真空紫外線を吸収し、効率よく発光中心へエネルギーを伝達する機能を有する母体結晶と、伝達されたエネルギーを可視光に変換する発光中心から構成される。真空紫外線は147nm、172nmをピークとする波長帯域を有する。可視光は、赤色と緑色と青色の光の3原色であり、それぞれのピーク波長を760nm、550nm、450nm近辺に有している。

【0030】

このような発光層13を構成する材料として、赤色にはYBO3:Eu、(Y、Gd)(P、V)O4:Euやその混合体などが用いられ、緑色には、Zn2SiO4:Mn、BaMgAl10O17:Mn、(Y、Gd)3Al5O12:Tb、(Y、Gd)3Al5O12:Ce、(Y、Gd)Al3(BO3)4:Tbやその混合体などが用いられる。また、青色には、BaAlMg10O17:Euなどが用いられる。これらの材料としては、上記波長でのピークを有する3原色蛍光体であれば上記材料には限らない。

【0031】

次に、このような蛍光体10を作製する合成プロセスについて説明する。図2は、実施の形態におけるPDP用蛍光体の合成プロセスを示す図である。合成プロセスは、大きくは、蛍光体10の最内殻のコア部11を合成するステップS1と、中間層である波長選択層12をコア部11に被覆合成するステップS2と、最表面層である発光層13を被覆合成するステップS3とにより構成されている。

【0032】

まず、ステップS1について説明する。ステップS1では、コア部11を合成することを目的とする。例えば、コア部11の材料をAl2O3とする場合を例として説明する。硝酸アルミナ0.2モル水溶液を作製し、供給管20よりアトマイザー21のタンク22に供給する。アトマイザー21を周波数60Hz程度で振動させて、Al2O3水溶液の液滴23をアトマイザー21内に満たす。一方で、液滴23を次のプロセス以降に順次送り込むために、キャリアガスを供給管24から送り込む。キャリアガスとしてはN2を使用する。キャリアガスは、原料との相互作用の発生しないガスであればN2に限らない。

【0033】

液滴23はキャリアガスで焼成炉25へ連続的に送られる。焼成炉25の温度は1500℃としている。液滴23が焼成炉25を通過する間に水分が蒸発し、真球に近い0.5μm程度のAl2O3微粒子を合成することができる。なお、粒子径は、アトマイザー21を振動させる周波数や出発材料の水溶液の濃度、さらにはそのPH濃度などで調整できる。また、合成された微粒子の結晶性は、水溶液のPH濃度、焼成炉25の昇温温度、あるいはその保持温度などで調整することができる。

【0034】

ステップS1で合成されたコア部11は、キャリアガスに運ばれて、供給管26を通過して、ステップS2に連続的に搬送される。ステップS2では、蛍光体10の中間層となる波長選択層12をコア部11に被覆する。

【0035】

このステップS2では、発光層13が赤色を発光する蛍光体10を例としてその材料について説明する。例えば、硝酸第二鉄水溶液0.02モルを、供給管27よりアトマイザー28に供給する。ステップS1と同様の方法で、アトマイザー28内で硝酸第二鉄水溶液の液滴29を発生させ、アトマイザー28内を液滴29の雰囲気で満たす。そして、この液滴29中にステップS1で合成されたコア部11を通過させる。

【0036】

その結果、コア部11の表面に硝酸第二鉄溶液の液滴29を付着させることができる。その後、連続的に焼成炉30を通過させることにより、コア部11の表面に酸化鉄(Fe2O3)よりなる波長選択層12を形成することができる。焼成炉30の保持温度は、1400℃とし、コア部11を形成する際の焼成温度よりも低温であることが望ましい。なお、波長選択層12の膜厚、膜密度は、アトマイザー28の振動周波数、出発材料の水溶液の濃度、PH濃度などで調整できる。また、波長選択層12の結晶性は、水溶液のPH濃度や焼成炉30の昇温温度、保持温度などで調整することができる。

【0037】

ステップS2で波長選択層12が被覆されたコア部11は、キャリアガスに運ばれて、供給管31を通過して、ステップS3に連続的に搬送される。ステップS3では、波長選択層12上にさらに発光層13を被覆する。

【0038】

このステップS3でも、発光層13が赤色を発光する蛍光体10を例としてその材料について説明する。発光層13をYBO3:Euで形成する場合には、硝酸イットリウム・ホウ酸・硝酸ユーロピウムの混合水溶液を原料とする。これらの混合水溶液を供給管32より、アトマイザー33に供給する。ステップS1、ステップS2と同様に、アトマイザー33内をこれらの水溶液の液滴34で満たす。そして、液滴34の雰囲気中をステップS2で合成した波長選択層12で覆われたコア部11が通過するようにしている。

【0039】

その結果、波長選択層12の表面にこれらの混合水溶液の液滴34を付着させることができる。その後、連続的に焼成炉35を通過させることにより、波長選択層12の表面に、イットリウム・ボレート・ユーロピウムの発光層13を形成することができる。焼成炉35の保持温度は1100℃とし、波長選択層12を形成する際の焼成温度よりも低温であることが望ましい。なお、発光層13の膜厚、膜密度は、アトマイザー33の振動周波数、出発材料の水溶液の濃度、PH濃度などで調整できる。また、発光層13の結晶性は、水溶液のPH濃度、焼成炉35の昇温温度、保持温度などで調整することができる。

【0040】

このようにして、ステップS1からステップS3までの経路で、赤色を発光する蛍光体10を合成することができる。同様にして、緑色発光、青色発光の蛍光体10を合成することができる。最後に、分級を目的としたフィルター36を通過させて、蛍光体10の粒度分布を調整する。

【0041】

以上の合成プロセスは基本プロセスであり、例えば、焼成時にガス種を変更したり、還元雰囲気にしたり、表面の劣化抑制を目的として表面修飾プロセスを追加してもよい。

【0042】

以上の合成プロセスで赤色蛍光体、緑色蛍光体、青色蛍光体を作製し、画面サイズが42インチクラスのフルハイビジョンテレビ用のPDPを作製した。図3はこのようなPDP50の放電セルを示す断面図である。行電極51を形成した前面基板52とアドレス電極53が取り付けられた背面基板54とを対向配置している。背面基板54には、アドレス電極53を覆って下地誘電体層55が形成され、さらに下地誘電体層55上に放電セルとなる放電空間56を仕切る隔壁57が形成されている。放電空間56の隔壁57側面と下地誘電体層55上に、前述の蛍光体10を積層した蛍光体層58が形成されている。蛍光体層58は各色の放電セルに対応してアドレス電極53毎に、順番に、赤色蛍光体層、緑色蛍光体層、青色蛍光体層が形成されている。

【0043】

また、蛍光体層58は、前述の蛍光体10を印刷工法などによって塗布し焼成することによって形成される。

【0044】

蛍光体10の材料を変えたPDP50を作製し、点灯評価してその輝度とコントラストを測定した。その結果を表1に示す。

【0045】

【表1】

【0046】

表1には、実施の形態における実施例1から実施例4として、コア部11、波長選択層12、発光層13を有しその材料組成を変えた蛍光体10を用いた場合について示し、比較例1として従来のコア部11と波長選択層12のない蛍光体を用いた場合について示している。なお、輝度とコントラストについては比較例1の輝度あるいはコントラストを1として、その相対値として示している。

【0047】

表1より、実施の形態における実施例1〜4の蛍光体を用いたPDP50の、輝度とコントラストを、従来の蛍光体を用いたPDPよりも高くすることができる。

【産業上の利用可能性】

【0048】

以上のように本発明のPDP用蛍光体によれば、可視光の取出し効率と色純度(コントラスト)を大幅に向上でき、PDPを用いた画像表示装置などに有用である。

【符号の説明】

【0049】

10 蛍光体

11 コア部

12 波長選択層

13 発光層

14,15 発光

16 外光反射光

20,24,26,27,31,32 供給管

21,28,33 アトマイザー

22 タンク

23,29,34 液滴

25,30,35 焼成炉

36 フィルター

50 PDP

51 行電極

52 前面基板

53 アドレス電極

54 背面基板

55 下地誘電体層

56 放電空間

57 隔壁

58 蛍光体層

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル用蛍光体に関し、特に高発光効率、高コントラストを実現する蛍光体に関する。

【背景技術】

【0002】

近年、プラズマディスプレイパネル(以下PDPと記載する)を含む家庭用テレビ全般を取巻く状況として、環境負荷低減が求められ、その低消費電力化が必須課題となっている。一方で、PDPの長所を最大限に生かすには、更なる高コントラスト化と高臨場感の実現が不可欠である。

【0003】

PDPは、電気エネルギーを真空紫外線(ピーク波長147nm、172nm)に変換し、さらに蛍光体で、可視光(波長380nm〜760nm)に変換することによって、画像表示を行うことを特徴とする画像表示装置である。その表示性能は、輝度、発光効率、色再現範囲、コントラストなどの指標で表現され、中でも、蛍光体の性能が、これらの表示性能を大きく左右している。PDPでの低消費電力化を実現する上での蛍光体に求められる性能指標は、発光効率の向上である。そのアプローチとして、蛍光体自体のバルクの輝度向上と、蛍光体層からの光取出し効率の向上が求められる。また、高コントラストと高臨場感を実現する上で蛍光体に求められる性能指標は、色再現領域の拡大であり、青色、緑色、赤色の色純度を高める必要がある。

【0004】

一般的に、PDPに用いられている蛍光体は、固相法、液相法で合成された粒子であり、複数の酸化物の固溶体で構成されている。このような、PDP用蛍光体の輝度効率を高める方法として、蛍光体粒子の表面に、蛍光体粒子の屈折率より低い屈折率を有するコーティング層を設ける例が特許文献1に開示されている。また、PDP用蛍光体の色純度(コントラスト)を高める方法として、蛍光体粒子の表面に着色顔料をコーティングする例が特許文献2に開示されている。さらに、PDP用蛍光体の輝度効率、色純度の向上を高める方法として、3層構成の超微粒子蛍光体が特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−125240号公報

【特許文献2】国際公開第2009/5195号

【特許文献3】特開2005−139389号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の蛍光体では、蛍光体が白色のままであるため、非発光時の画面が黒色の場合には外光の映りこみより画面が白くなりコントラストや色純度が低下するという課題があった。また、特許文献2に記載の蛍光体では、各色の蛍光体に各色に応じた色の顔料がコートされているために、外光の映りこみによるコントラスト(色純度)の低下は低減されるが、輝度が低下するという課題があった。

【0007】

また、特許文献3に記載の3層構成の蛍光体粒子をPDPに用いる場合には、次のような課題がある。すなわち、波長147nmと172nmの高エネルギーの励起光が被覆層で吸収され、発光部である半導体層まで到達する励起エネルギー到達率が低くなる。その結果、超微粒子蛍光体の輝度が低下するという課題がある。さらに、特許文献3に記載の蛍光体では、中間層として有機材料層を用いているために、熱プロセスによる劣化の影響をうけやすいといった課題も有している。

【0008】

本発明は、このような課題を解決して、蛍光体粒子の発光効率、可視光の取出し効率を高め、さらに色純度を向上させたPDP用蛍光体を提供することを目的とする。

【課題を解決するための手段】

【0009】

上述の目的を達成するために、本発明のPDP用蛍光体は、可視光を反射するコア部と、コア部を覆い可視光の所定波長を透過させる波長選択層と、波長選択層を覆い真空紫外線により励起されて可視光を発光する発光層とにより構成されている。

【0010】

このような構成の蛍光体によれば、蛍光体粒子の発光効率、可視光の取出し効率を高め、さらに色純度を向上させたPDPを実現できる。

【0011】

さらに、コア部は、酸化物粒子により構成されるとともに、反射率が発光層の反射率よりも大きいことが望ましい。このような構成によれば、熱プロセスによる影響がなく、可視光の取出し効率を向上させることができる。

【0012】

さらに、波長選択層は、無機材料により構成され、青色を発光する発光層に対しては、450±5nmにピークを有する可視光を通過させることが望ましい。このような構成によれば、青色の色純度を向上させることができる。

【0013】

さらに、波長選択層は、無機材料により構成され、緑色を発光する発光層に対しては、555±5nmにピークを有する可視光を通過させることが望ましい。このような構成によれば、緑色の色純度を向上させることができる。

【0014】

さらに、波長選択層は、無機材料により構成され、赤色を発光する発光層に対しては、760±5nmにピークを有する可視光を通過させることが望ましい。このような構成によれば、赤色の色純度を向上させることができる。

【発明の効果】

【0015】

以上のように、本発明のPDP用蛍光体によれば、蛍光体粒子の発光効率、可視光の取出し効率を高め、さらに色純度を向上させたPDPを実現することができる。

【図面の簡単な説明】

【0016】

【図1】実施の形態におけるPDP用蛍光体の構成を示す断面図である。

【図2】実施の形態におけるPDP用蛍光体の合成プロセスを示す図である。

【図3】PDPの放電セルを示す断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明におけるPDP用蛍光体の一実施の形態について図面とともに詳細に説明する。

【0018】

(実施の形態)

以下、実施の形態におけるPDP用蛍光体の構成、発光の原理、各機能層の材料、合成プロセス、効果の順で説明する。図1は、実施の形態におけるPDP用蛍光体の構成を示す断面図である。図1に示すように、蛍光体10は、可視光を反射するコア部11と、コア部11を覆い可視光の所定波長を透過させる波長選択層12と、波長選択層12を覆い真空紫外線により励起されて可視光を発光する発光層13とにより構成されている。

【0019】

このように構成された蛍光体10における発光の原理を説明する。PDP用途として用いる蛍光体10から取出される発光色は、赤色、緑色、青色が必要である。発光色を決める層は、最表面層である発光層13である。発光層13は、励起光である真空紫外線を吸収し、発光中心に伝達する母体結晶と、伝達された励起エネルギーを3原色である可視光に変換する発光中心からなる。

【0020】

蛍光体10から取出される発光は、発光層13から取出される発光14、15と外光反射光16の3種類あり、高発光効率化、高色純度化のためには、これらの発光14、15と外光反射光16を効率的に外部に取出すことが重要である。

【0021】

まず、発光層13から直接取出される発光14について説明する。PDPの放電セル内での放電で生成された真空紫外線(ピーク波長147nm、172nm)が、蛍光体10の最表層の発光層13を励起する。真空紫外線は、エネルギーが高く、発光層13に進入後、急速に吸収されて数10nm程度進入したところで大きく減衰する。その過程において、発光層13を形成する母体材料に真空紫外線が吸収されて、発光中心に伝達される。そして、発光中心で可視光に変換されて、蛍光体10の発光層13表面から発光14が放出される。

【0022】

次に、発光層13からの蛍光体10の内部側へ向う発光15について説明する。発光層13から内部側へ向う発光15は、まず、波長選択層12において所定の波長帯域のみを透過する。波長選択層12を通過すると同時に、所定の色純度の良い波長帯域のみが取出される。このようにして波長選択された発光15は、最内殻のコア部11に到達して反射され、同時に、進行方向を外部側に変換される。そして、再度、波長選択層12、発光層13を通過して、蛍光体10より取出される。したがって、発光15は、波長選択層12において、所定の波長帯域を通過しているために色純度が極めてよく、発光14に重畳されて蛍光体10より取出される。その結果、全体の発光の色純度と発光効率を高めることができる。

【0023】

次に、外光反射光16について説明する。外光が入射されると、一部は発光層13で反射されて取出される。これは、従来の外光反射と特に変わらない。しかし、その一部は発光層13を通過し波長選択層12において所定の波長帯域に選択され、コア部11で反射されて外部に取出される。したがって、外光反射光16は、波長選択層12において所定の波長帯域を通過しているので、色純度が極めてよく、発光14、15に重畳されて、蛍光体10より取出される。その結果、全体の発光の色純度と発光効率をさらに高めることができる。

【0024】

このように、実施の形態における蛍光体10によれば、光取出し効率、コントラストと色純度を高めることを実現できる。さらに、蛍光体10を小粒子にしなくとも反射率を上げることができる。

【0025】

次に、蛍光体10を構成するコア部11、波長選択層12、および発光層13のそれぞれの機能と材料について詳細を説明する。コア部11は、発光層13から内部側に発せれた発光15もしくは、外光反射光16を、蛍光体10の外側方向に変換する機能を有する。材料としては化学的に安定な材料が好ましく、また、その反射率が少なくとも発光層13の反射率よりも大きい金属酸化物であることが望ましい。このような点から、材料としては、Al2O3、TiO2、BaTiO3、MoO3、WO3から選択された少なくとも一つの酸化物を含有していることが望ましい。また、粒子径は、特に指定はないが0.5μm以下が好ましい。

【0026】

なお、コア部11は、発光層13からコア部11側に発せられた発光15もしくは、外光反射光16を発光層13の方向に変換する機能を有し、380nmから760nmを含む可視光波長領域を反射する機能を有する。このようにすることによって、発光効率を向上させることができる。

【0027】

また、波長選択層12は、発光層13から蛍光体10の内殻側に発せられた発光15、もしくは外光反射光16の所定の波長帯域を選択して、コア部11に通過させる機能を有する。その結果、波長選択層12を通過した発光の色純度を向上させる機能を有する。波長選択層12の材料としては、蛍光体10の最外殻の発光層13が形成する際に高温プロセスにさらされるため、有機材料ではなく無機材料が好ましい。例えば、赤色にはFe2O3を、緑色にはCoO−ZnO−MgOを、また、青色にはCoO・2Al2O3などを用いることが望ましい。

【0028】

波長選択層12は、赤色発光の発光層13に対しては760±5nmにピークを持つ可視光を透過させ、緑色発光の発光層13に対しては555±5nmにピークを持つ可視光を通過させ、さらに、青色発光の発光層13に対しては450±5nmにピークを持つ可視光を通過させるようにしている。また、それぞれの半値幅は、発光層13の発光の半値幅よりも小さくなるようにしている。このようにすることによって、それぞれ赤色、緑色、青色の色純度を向上させることができる。

【0029】

また、発光層13は、放電によって生成された真空紫外励起光を所望の可視光に変換する機能を有する。発光層13は、真空紫外線を吸収し、効率よく発光中心へエネルギーを伝達する機能を有する母体結晶と、伝達されたエネルギーを可視光に変換する発光中心から構成される。真空紫外線は147nm、172nmをピークとする波長帯域を有する。可視光は、赤色と緑色と青色の光の3原色であり、それぞれのピーク波長を760nm、550nm、450nm近辺に有している。

【0030】

このような発光層13を構成する材料として、赤色にはYBO3:Eu、(Y、Gd)(P、V)O4:Euやその混合体などが用いられ、緑色には、Zn2SiO4:Mn、BaMgAl10O17:Mn、(Y、Gd)3Al5O12:Tb、(Y、Gd)3Al5O12:Ce、(Y、Gd)Al3(BO3)4:Tbやその混合体などが用いられる。また、青色には、BaAlMg10O17:Euなどが用いられる。これらの材料としては、上記波長でのピークを有する3原色蛍光体であれば上記材料には限らない。

【0031】

次に、このような蛍光体10を作製する合成プロセスについて説明する。図2は、実施の形態におけるPDP用蛍光体の合成プロセスを示す図である。合成プロセスは、大きくは、蛍光体10の最内殻のコア部11を合成するステップS1と、中間層である波長選択層12をコア部11に被覆合成するステップS2と、最表面層である発光層13を被覆合成するステップS3とにより構成されている。

【0032】

まず、ステップS1について説明する。ステップS1では、コア部11を合成することを目的とする。例えば、コア部11の材料をAl2O3とする場合を例として説明する。硝酸アルミナ0.2モル水溶液を作製し、供給管20よりアトマイザー21のタンク22に供給する。アトマイザー21を周波数60Hz程度で振動させて、Al2O3水溶液の液滴23をアトマイザー21内に満たす。一方で、液滴23を次のプロセス以降に順次送り込むために、キャリアガスを供給管24から送り込む。キャリアガスとしてはN2を使用する。キャリアガスは、原料との相互作用の発生しないガスであればN2に限らない。

【0033】

液滴23はキャリアガスで焼成炉25へ連続的に送られる。焼成炉25の温度は1500℃としている。液滴23が焼成炉25を通過する間に水分が蒸発し、真球に近い0.5μm程度のAl2O3微粒子を合成することができる。なお、粒子径は、アトマイザー21を振動させる周波数や出発材料の水溶液の濃度、さらにはそのPH濃度などで調整できる。また、合成された微粒子の結晶性は、水溶液のPH濃度、焼成炉25の昇温温度、あるいはその保持温度などで調整することができる。

【0034】

ステップS1で合成されたコア部11は、キャリアガスに運ばれて、供給管26を通過して、ステップS2に連続的に搬送される。ステップS2では、蛍光体10の中間層となる波長選択層12をコア部11に被覆する。

【0035】

このステップS2では、発光層13が赤色を発光する蛍光体10を例としてその材料について説明する。例えば、硝酸第二鉄水溶液0.02モルを、供給管27よりアトマイザー28に供給する。ステップS1と同様の方法で、アトマイザー28内で硝酸第二鉄水溶液の液滴29を発生させ、アトマイザー28内を液滴29の雰囲気で満たす。そして、この液滴29中にステップS1で合成されたコア部11を通過させる。

【0036】

その結果、コア部11の表面に硝酸第二鉄溶液の液滴29を付着させることができる。その後、連続的に焼成炉30を通過させることにより、コア部11の表面に酸化鉄(Fe2O3)よりなる波長選択層12を形成することができる。焼成炉30の保持温度は、1400℃とし、コア部11を形成する際の焼成温度よりも低温であることが望ましい。なお、波長選択層12の膜厚、膜密度は、アトマイザー28の振動周波数、出発材料の水溶液の濃度、PH濃度などで調整できる。また、波長選択層12の結晶性は、水溶液のPH濃度や焼成炉30の昇温温度、保持温度などで調整することができる。

【0037】

ステップS2で波長選択層12が被覆されたコア部11は、キャリアガスに運ばれて、供給管31を通過して、ステップS3に連続的に搬送される。ステップS3では、波長選択層12上にさらに発光層13を被覆する。

【0038】

このステップS3でも、発光層13が赤色を発光する蛍光体10を例としてその材料について説明する。発光層13をYBO3:Euで形成する場合には、硝酸イットリウム・ホウ酸・硝酸ユーロピウムの混合水溶液を原料とする。これらの混合水溶液を供給管32より、アトマイザー33に供給する。ステップS1、ステップS2と同様に、アトマイザー33内をこれらの水溶液の液滴34で満たす。そして、液滴34の雰囲気中をステップS2で合成した波長選択層12で覆われたコア部11が通過するようにしている。

【0039】

その結果、波長選択層12の表面にこれらの混合水溶液の液滴34を付着させることができる。その後、連続的に焼成炉35を通過させることにより、波長選択層12の表面に、イットリウム・ボレート・ユーロピウムの発光層13を形成することができる。焼成炉35の保持温度は1100℃とし、波長選択層12を形成する際の焼成温度よりも低温であることが望ましい。なお、発光層13の膜厚、膜密度は、アトマイザー33の振動周波数、出発材料の水溶液の濃度、PH濃度などで調整できる。また、発光層13の結晶性は、水溶液のPH濃度、焼成炉35の昇温温度、保持温度などで調整することができる。

【0040】

このようにして、ステップS1からステップS3までの経路で、赤色を発光する蛍光体10を合成することができる。同様にして、緑色発光、青色発光の蛍光体10を合成することができる。最後に、分級を目的としたフィルター36を通過させて、蛍光体10の粒度分布を調整する。

【0041】

以上の合成プロセスは基本プロセスであり、例えば、焼成時にガス種を変更したり、還元雰囲気にしたり、表面の劣化抑制を目的として表面修飾プロセスを追加してもよい。

【0042】

以上の合成プロセスで赤色蛍光体、緑色蛍光体、青色蛍光体を作製し、画面サイズが42インチクラスのフルハイビジョンテレビ用のPDPを作製した。図3はこのようなPDP50の放電セルを示す断面図である。行電極51を形成した前面基板52とアドレス電極53が取り付けられた背面基板54とを対向配置している。背面基板54には、アドレス電極53を覆って下地誘電体層55が形成され、さらに下地誘電体層55上に放電セルとなる放電空間56を仕切る隔壁57が形成されている。放電空間56の隔壁57側面と下地誘電体層55上に、前述の蛍光体10を積層した蛍光体層58が形成されている。蛍光体層58は各色の放電セルに対応してアドレス電極53毎に、順番に、赤色蛍光体層、緑色蛍光体層、青色蛍光体層が形成されている。

【0043】

また、蛍光体層58は、前述の蛍光体10を印刷工法などによって塗布し焼成することによって形成される。

【0044】

蛍光体10の材料を変えたPDP50を作製し、点灯評価してその輝度とコントラストを測定した。その結果を表1に示す。

【0045】

【表1】

【0046】

表1には、実施の形態における実施例1から実施例4として、コア部11、波長選択層12、発光層13を有しその材料組成を変えた蛍光体10を用いた場合について示し、比較例1として従来のコア部11と波長選択層12のない蛍光体を用いた場合について示している。なお、輝度とコントラストについては比較例1の輝度あるいはコントラストを1として、その相対値として示している。

【0047】

表1より、実施の形態における実施例1〜4の蛍光体を用いたPDP50の、輝度とコントラストを、従来の蛍光体を用いたPDPよりも高くすることができる。

【産業上の利用可能性】

【0048】

以上のように本発明のPDP用蛍光体によれば、可視光の取出し効率と色純度(コントラスト)を大幅に向上でき、PDPを用いた画像表示装置などに有用である。

【符号の説明】

【0049】

10 蛍光体

11 コア部

12 波長選択層

13 発光層

14,15 発光

16 外光反射光

20,24,26,27,31,32 供給管

21,28,33 アトマイザー

22 タンク

23,29,34 液滴

25,30,35 焼成炉

36 フィルター

50 PDP

51 行電極

52 前面基板

53 アドレス電極

54 背面基板

55 下地誘電体層

56 放電空間

57 隔壁

58 蛍光体層

【特許請求の範囲】

【請求項1】

可視光を反射するコア部と、前記コア部を覆い前記可視光の所定波長を透過させる波長選択層と、前記波長選択層を覆い真空紫外線により励起されて可視光を発光する発光層とにより構成されたことを特徴とするプラズマディスプレイパネル用蛍光体。

【請求項2】

前記コア部は、酸化物粒子により構成されるとともに、反射率が前記発光層の反射率よりも大きいことを特徴とする請求項1に記載のプラズマディスプレイパネル用蛍光体。

【請求項3】

前記波長選択層は、無機材料により構成され、青色を発光する前記発光層に対しては、450±5nmにピークを有する可視光を通過させることを特徴とする請求項1に記載のプラズマディスプレイパネル用蛍光体。

【請求項4】

前記波長選択層は、無機材料により構成され、緑色を発光する前記発光層に対しては、555±5nmにピークを有する可視光を通過させることを特徴とする請求項1に記載のプラズマディスプレイパネル用蛍光体。

【請求項5】

前記波長選択層は、無機材料により構成され、赤色を発光する前記発光層に対しては、760±5nmにピークを有する可視光を通過させることを特徴とする請求項1に記載のプラズマディスプレイパネル用蛍光体。

【請求項1】

可視光を反射するコア部と、前記コア部を覆い前記可視光の所定波長を透過させる波長選択層と、前記波長選択層を覆い真空紫外線により励起されて可視光を発光する発光層とにより構成されたことを特徴とするプラズマディスプレイパネル用蛍光体。

【請求項2】

前記コア部は、酸化物粒子により構成されるとともに、反射率が前記発光層の反射率よりも大きいことを特徴とする請求項1に記載のプラズマディスプレイパネル用蛍光体。

【請求項3】

前記波長選択層は、無機材料により構成され、青色を発光する前記発光層に対しては、450±5nmにピークを有する可視光を通過させることを特徴とする請求項1に記載のプラズマディスプレイパネル用蛍光体。

【請求項4】

前記波長選択層は、無機材料により構成され、緑色を発光する前記発光層に対しては、555±5nmにピークを有する可視光を通過させることを特徴とする請求項1に記載のプラズマディスプレイパネル用蛍光体。

【請求項5】

前記波長選択層は、無機材料により構成され、赤色を発光する前記発光層に対しては、760±5nmにピークを有する可視光を通過させることを特徴とする請求項1に記載のプラズマディスプレイパネル用蛍光体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−190304(P2011−190304A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−55717(P2010−55717)

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]