プラズマディスプレイパネル用誘電体ペーストおよびプラズマディスプレイパネル

【課題】本発明によれば、低消費電力のプラズマディスプレイパネルを実現して、大画面の表示デバイスなどに有用である。

【解決手段】本発明の誘電体ペーストは、誘電体ガラスと、溶剤と、樹脂とを備え、前記溶剤は、テキサノールおよび界面活性剤を含み、前記テキサノールは、前記有機溶剤中40重量%以上99重量%以下であり、前記界面活性剤は、ポリアクリレートであり、前記有機溶剤中0.2重量%以上1.0重量%以下であり、前記樹脂は、前記樹脂中エチルセルロース樹脂40重量%以上80重量%以下、アクリル樹脂20重量%以上80重量%以下であり、前記誘電体ガラスは、モル比率で25%以上38%以下であり、前記誘電体ガラスのBET値が2.5m2/g以上、3.2m2/g以下である。

【解決手段】本発明の誘電体ペーストは、誘電体ガラスと、溶剤と、樹脂とを備え、前記溶剤は、テキサノールおよび界面活性剤を含み、前記テキサノールは、前記有機溶剤中40重量%以上99重量%以下であり、前記界面活性剤は、ポリアクリレートであり、前記有機溶剤中0.2重量%以上1.0重量%以下であり、前記樹脂は、前記樹脂中エチルセルロース樹脂40重量%以上80重量%以下、アクリル樹脂20重量%以上80重量%以下であり、前記誘電体ガラスは、モル比率で25%以上38%以下であり、前記誘電体ガラスのBET値が2.5m2/g以上、3.2m2/g以下である。

【発明の詳細な説明】

【技術分野】

【0001】

ここに開示された技術は、表示デバイスなどに用いられるプラズマディスプレイパネル用の電極ペーストおよびプラズマディスプレイパネルの製造方法に関する。

【背景技術】

【0002】

プラズマディスプレイパネル(以下、PDPと称する)の表示電極を構成するバス電極には、導電性を確保するための銀電極が用いられている。バス電極を覆う誘電体層には、低融点ガラスが用いられている。

【0003】

例えば、特許文献1にはスクリーン印刷法とダイコート法を併用することにより、誘電体層の空隙を低減させる技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−25433号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、誘電体層は電荷を保持する役割のため、誘電体層の欠陥などに依存した耐電圧不良を生じやすい。本発明はこの課題を解決し、高品質の誘電体層およびPDPを提供するものである。

【課題を解決するための手段】

【0006】

PDP用電極ペーストは、誘電体ガラスと、溶剤と、樹脂とを備え、前記溶剤は、テキサノールおよび界面活性剤を含む。前記テキサノールは、前記有機溶剤中40重量%以上99重量%以下である。前記界面活性剤は、ポリアクリレートであり、前記有機溶剤中0.2重量%以上1.0重量%以下である。前記樹脂は、前記樹脂中エチルセルロース樹脂40重量%以上80重量%以下、アクリル樹脂20重量%以上80重量%以下である。前記誘電体ガラスは、モル比率で25%以上38%以下である。前記誘電体ガラスのBET値が2.5m2/g以上、3.2m2/g以下である。

【発明の効果】

【0007】

本発明によれば、誘電体層の耐電圧不良を抑制し、高品質なPDPを提供することができる。

【図面の簡単な説明】

【0008】

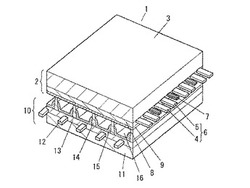

【図1】本実施の形態にかかるPDPの構造を示す斜視図

【図2】同PDP前面板の構造を示す断面図

【発明を実施するための形態】

【0009】

[1.PDPの構造]

本実施の形態のPDP1は、交流面放電型PDPである。図1、図2に示すように、PDP1は前面ガラス基板3などよりなる前面板2と、背面ガラス基板11などよりなる背面板10とが対向して配置されている。前面板2と背面板10とは、外周部がガラスフリットなどからなる封着材によって気密封着されている。封着されたPDP1内部の放電空間16には、ネオン(Ne)およびキセノン(Xe)などの放電ガスが55kPa(400Torr)〜80kPa(600Torr)の圧力で封入されている。

【0010】

前面ガラス基板3上には、走査電極4および維持電極5よりなる一対の帯状の表示電極6とブラックストライプ(遮光層)7が互いに平行にそれぞれ複数列配置されている。前面ガラス基板3上には表示電極6とブラックストライプ7とを覆うようにコンデンサとしての働きをする誘電体層8が形成される。さらに誘電体層8の表面に酸化マグネシウム(MgO)などからなる保護層9が形成されている。

【0011】

走査電極4および維持電極5は、それぞれインジウム錫酸化物(ITO)、酸化錫(SnO2)、酸化亜鉛(ZnO)などの導電性金属酸化物からなる透明電極上にAgからなるバス電極が積層されている。

【0012】

背面ガラス基板11上には、表示電極6と直交する方向に、銀(Ag)を主成分とする導電性材料からなる複数のアドレス電極12が、互いに平行に配置されている。アドレス電極12は、下地誘電体層13に被覆されている。さらに、アドレス電極12間の下地誘電体層13上には放電空間16を区切る所定の高さの隔壁14が形成されている。隔壁14間の溝には、アドレス電極12毎に、紫外線によって赤色に発光する蛍光体層15、緑色に発光する蛍光体層15および青色に発光する蛍光体層15が順次塗布して形成されている。表示電極6とアドレス電極12とが交差する位置に放電セルが形成されている。表示電極6方向に並んだ赤色、緑色、青色の蛍光体層15を有する放電セルがカラー表示のための画素になる。

【0013】

なお、本実施の形態において、放電空間16に封入される放電ガスは、10体積%以上30%体積以下のXeを含む。

【0014】

フロート法などにより製造された前面ガラス基板3に、走査電極4と維持電極5よりなる表示電極6とブラックストライプ7がパターン形成されている。走査電極4と維持電極5はそれぞれインジウムスズ酸化物(ITO)や酸化スズ(SnO2)などからなる透明電極4a、5aと、透明電極4a、5a上に形成された金属バス電極4b、5bとにより構成されている。金属バス電極4b、5bは透明電極4a、5aの長手方向に導電性を付与する目的として用いられ、銀(Ag)材料を主成分とする導電性材料によって形成されている。

【0015】

[2.PDP1の製造方法]

[2−1.前面板2の製造方法]

前面ガラス基板3上に、走査電極4および維持電極5とブラックストライプ7とが形成される。透明電極4a、5aと金属バス電極4b、5bは、フォトリソグラフィ法により、形成される。金属バス電極4b、5bの材料には、銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含む電極ペーストが用いられる。まず、スクリーン印刷法などによって、電極ペーストが、前面ガラス基板3に塗布される。次に、乾燥炉によって、電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、電極ペーストが露光される。

【0016】

次に、電極ペーストが現像され、バス電極パターンが形成される。最後に、焼成炉によって、バス電極パターンが所定の温度で焼成される。つまり、電極パターン中の感光性樹脂が除去される。また、電極パターン中のガラスフリットが溶融、再凝固する。同様に、ブラックストライプ7が形成される。ブラックストライプ7の材料には、黒色顔料を含むペーストが用いられる。

【0017】

次に、誘電体層8が形成される。誘電体層8の材料には、誘電体ガラスとバインダ成分(樹脂、溶剤など)を含む誘電体ペーストが用いられる。まずダイコート法などによって、誘電体ペーストが所定の厚みで走査電極4、維持電極5およびブラックストライプ7を覆うように前面ガラス基板3上に塗布される。次に、乾燥炉によって、誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、誘電体ペーストが450℃から600℃程度の温度で焼成される。つまり、誘電体ペースト中の樹脂が除去される。また、誘電体ガラスが溶融、再凝固する。以上の工程によって、誘電体層8が形成される。つまり、誘電体ペーストは、誘電体ガラスの他に、樹脂と溶剤などを含むが、乾燥と焼成によって、誘電体ガラス以外の成分が除去される。したがって、誘電体層8は、実質的に、誘電体ガラスの成分から構成される。

【0018】

ここで、誘電体ペーストをダイコートする方法以外にも、スクリーン印刷法、スピンコート法などを用いることができる。また、誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、誘電体層8となる膜を形成することもできる。

【0019】

次に、誘電体層8上に酸化マグネシウム(MgO)などからなる保護層9が形成される。

【0020】

以上の工程により前面ガラス基板3上に走査電極4、維持電極5、ブラックストライプ7、誘電体層8、保護層9が形成され、前面板2が完成する。

【0021】

[2−2.背面板10の製造方法]

フォトリソグラフィ法によって、背面ガラス基板11上に、アドレス電極12が形成される。アドレス電極の材料には、導電性を確保するための銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含むアドレス電極ペーストが用いられる。まず、スクリーン印刷法などによって、アドレス電極ペーストが所定の厚みで背面ガラス基板11上に塗布される。次に、乾燥炉によって、アドレス電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、アドレス電極ペーストが露光される。次に、アドレス電極ペーストが現像され、アドレス電極パターンが形成される。最後に、焼成炉によって、アドレス電極パターンが所定の温度で焼成される。つまり、アドレス電極パターン中の感光性樹脂が除去される。また、アドレス電極パターン中のガラスフリットが溶融、再凝固される。以上の工程によって、アドレス電極12が形成される。ここで、アドレス電極ペーストをスクリーン印刷する方法以外にも、スパッタ法、蒸着法などを用いることができる。

【0022】

次に、下地誘電体層13が形成される。下地誘電体層13の材料には、誘電体ガラスフリットと樹脂と溶剤などを含む下地誘電体ペーストが用いられる。まず、スクリーン印刷法などによって、下地誘電体ペーストが所定の厚みでアドレス電極12が形成された背面ガラス基板11上にアドレス電極12を覆うように塗布される。次に、乾燥炉によって、下地誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、下地誘電体ペーストが所定の温度で焼成される。つまり、下地誘電体ペースト中の樹脂が除去される。また、誘電体ガラスフリットが溶融、再凝固する。以上の工程によって、下地誘電体層13が形成される。ここで、下地誘電体ペーストをスクリーン印刷する方法以外にも、ダイコート法、スピンコート法などを用いることができる。また、下地誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、下地誘電体層13となる膜を形成することもできる。

【0023】

次に、フォトリソグラフィ法によって、隔壁14が形成される。隔壁14の材料には、フィラーと、フィラーを結着させるためのガラスフリットと、感光性樹脂と、溶剤などを含む隔壁ペーストが用いられる。まず、ダイコート法などによって、隔壁ペーストが所定の厚みで下地誘電体層13上に塗布される。次に、乾燥炉によって、隔壁ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、隔壁ペーストが露光される。次に、隔壁ペーストが現像され、隔壁パターンが形成される。最後に、焼成炉によって、隔壁パターンが所定の温度で焼成される。つまり、隔壁パターン中の感光性樹脂が除去される。また、隔壁パターン中のガラスフリットが溶融、再凝固される。以上の工程によって、隔壁14が形成される。ここで、フォトリソグラフィ法以外にも、サンドブラスト法などを用いることができる。

【0024】

次に、蛍光体層15が形成される。蛍光体層15の材料には、蛍光体粒子とバインダと溶剤などとを含む蛍光体ペーストが用いられる。まず、ディスペンス法などによって、蛍光体ペーストが所定の厚みで隣接する隔壁14間の下地誘電体層13上および隔壁14の側面に塗布される。次に、乾燥炉によって、蛍光体ペースト中の溶剤が除去される。最後に、焼成炉によって、蛍光体ペーストが所定の温度で焼成される。つまり、蛍光体ペースト中の樹脂が除去される。以上の工程によって、蛍光体層15が形成される。ここで、ディスペンス法以外にも、スクリーン印刷法などを用いることができる。

【0025】

以上の工程により、背面ガラス基板11上に所定の構成部材を有する背面板10が完成する。

【0026】

[2−3.前面板2と背面板10との組立方法]

まず、表示電極6とアドレス電極12とが直交するように、前面板2と背面板10とが対向配置される。次に、前面板2と背面板10の周囲がガラスフリットで封着される。次に、放電空間16にNe、Xeなどを含む放電ガスが封入されることによりPDP1が完成する。

【0027】

[3.誘電体層8の詳細]

近年、PDPは、さらなる高精細化が求められている。高精細化されたPDPは、走査線数が増加して表示電極の数が増加する。すなわち、表示電極間隔が小さくなる。そのため、表示電極を構成する銀電極から誘電体層やガラス基板への銀イオンの拡散が多くなる。銀イオンが誘電体層やガラス基板に拡散すると、誘電体層中のアルカリ金属イオンやガラス基板中に含まれる2価のスズイオンによって還元作用を受け、銀のコロイドを形成する。その結果、誘電体層やガラス基板が、黄色や褐色により強く着色するとともに、酸化銀が還元作用を受けて酸素を発生して誘電体層中に気泡を発生させる。

【0028】

したがって、走査線の数が増加することによって、ガラス基板の黄変や誘電体層中の気泡発生がより顕著になり、画像品質を著しく損なうとともに誘電体層の絶縁不良を発生させる。

【0029】

しかしながら、環境への配慮から提案された鉛成分を含まない従来の誘電体層では、黄変現象の抑制および誘電体層の絶縁不良の抑制の両方を満たすことができない、といった課題を有していた。

【0030】

本実施の形態に開示された技術は、上記課題を解決して、高精細表示でも、高輝度、高信頼性を確保し、さらに環境問題に配慮したPDPを実現できる。

【0031】

誘電体層8は、高い耐電圧かつ高い光透過率を要求される。これらの特性は、誘電体層8の組成に大きく依存する。

【0032】

従来、誘電体ペーストを450℃から600℃程度で焼成するために、誘電体ガラスには20重量%以上の酸化鉛が含まれていた。しかし、環境への配慮のため、誘電体ガラスは、鉛成分を実質的に含有せず0.5重量%から40重量%程度の酸化ビスマス(Bi2O3)を含有している。

【0033】

誘電体ガラス中のBi2O3の含有量が増加すると、誘電体ガラスの軟化点が下がる。誘電体ガラスの軟化点が下がると、製造プロセスに様々な利点がある。しかしながら、ビスマス(Bi)系の材料が高価であることから、Bi2O3の添加量を増加させることは、使用する原材料のコスト増加を招く。そこでBi系の材料の代替材料として、リチウム(Li)、ナトリウム(Na)、カリウム(K)、ルビジウム(Rb)およびセシウム(Cs)などから選ばれるアルカリ金属の酸化物を用いる技術がある。また、Biの原子量は209である。原子量が大きいと、密度が大きくなる。よって、今後のPDPの特性向上のために求められる低誘電率ガラスの実現が困難になる。したがって、原子量の大きいガラス材料の含有量を低減する必要がある。

【0034】

[3−1.アルカリ金属の酸化物]

本実施の形態において、誘電体ガラスは、酸化カリウム(K2O)を含有している。さらに、本実施の形態では誘電体ガラスは、K2Oと、さらに酸化リチウム(Li2O)、酸化ナトリウム(Na2O)のうち少なくとも1種を含有してもよい。これは以下の理由に基づいている。一般的なPDPの前面ガラス基板3にはK2OとNa2Oが多く含まれている。そして誘電体層8を550℃以上といった高温で焼成する場合、誘電体ガラスに含まれるK2O、Li2Oと前面ガラス基板3に含まれるNa2Oとでアルカリ金属のイオン(Li+、Na+、K+)の交換作用が起こる。ところがLi+とNa+とK+ではそれぞれガラス基板の熱膨張係数への寄与が異なる。そのため、誘電体層8の焼成にてイオン交換が起こった場合、前面ガラス基板3の誘電体層8近傍の熱収縮量と、前面ガラス基板3の誘電体層8近傍以外の部分の熱収縮量とに差が生じ、その結果、誘電体層8を形成した前面ガラス基板3が大きく反ってしまう。

【0035】

これに対し、本実施の形態のように、誘電体ガラスがK2Oを含有する場合、上記のイオン交換が起こったとしても、熱収縮量に差が生じにくく、前面ガラス基板3の反りを低減することができる。この結果、誘電体ガラスに含まれるBi2O3の含有量を5モル%以下に低減させることができる。また、前面ガラス基板3の反りを低減することもできる。以降の記述において、特に説明しない限り、含有量とは、モル%で表現される誘電体ガラス中の含有量を示す。つまり、含有量とは、誘電体層8中の含有量である。

【0036】

さらに、K2Oの含有量は、6モル%以上10モル%以下であることが好ましい。K2Oの含有量が6モル%以上の場合、誘電体ガラスの軟化点を下げることが容易になる。一方、K2Oの含有量が10モル%を超えると、誘電体層の強度が低下し、また、誘電率が上昇する。

【0037】

さらに、誘電体ガラスが、K2Oと、さらにLi2O、Na2Oのうち少なくとも1種を含有する場合、前面ガラス基板3の反りを低減することに加えて、誘電体ガラスの軟化点を下げることが容易になる。

【0038】

さらに、Na2Oの含有量は、0.5モル%以上3モル%以下であることが好ましい。Na2Oの含有量が増加すると、前面ガラス基板3および誘電体層8に黄変が発生しやすくなる。発明者らが評価した結果、Na2Oの含有量が3モル%以下の場合には、黄変が抑制されることがわかった。一方、Na2Oの含有量が0.5モル%以上の場合には、前面ガラス基板3の反りを低減できることがわかった。

【0039】

さらに、K2Oの含有量が、Li2OとNa2Oの含有量の合計よりも多いと、より好ましい。この構成によれば、前面ガラス基板3の熱膨張係数の変化を抑制して、前面ガラス基板3が大きく反ることを抑制できる。

【0040】

[3−2.MgO]

先述のように、K2O、Li2OおよびNa2Oは、誘電体ガラスの軟化点を下げることが可能である。一方、K2O、Li2OおよびNa2Oで表されるアルカリ金属の酸化物は、金属バス電極4b、5bから拡散される銀イオンの還元作用を促進する。つまり、銀のコロイドが、より多く形成される。よって、誘電体層の着色や気泡の発生という現象が起こる。その結果、PDPの画像品質の劣化や誘電体層の絶縁不良が発生するという課題がある。

【0041】

そこで、このような課題に対して本実施の形態は、0.3モル%以上1.0モル%以下のMgOを含有している。MgOは、誘電体ペーストが含有するバインダ成分などを原因とする気泡の発生を抑制することができる。また、誘電体層の絶縁性が向上するとともに、金属バス電極4b、5bの着色が低減できる。MgOの含有量が、0.3モル%より少なければ、上記の効果が得られない。また、MgOの含有量が、1.0モル%より多ければ、誘電体層8の全光線透過率が悪化(以下、失透と称する)する。

【0042】

発明者らはMgOの含有量に対する誘電体層の突起数を測定した結果と黄変度合いを測定した結果との関係を調べた。MgO含有量の異なる3種の誘電体を上記製造方法と同様の方法にて、金属バス電極を形成した小片基板上に作製した。次の測定をした。突起数は、誘電体層焼成後のある一定領域における、直径がある一定径以上の突起の個数を測定し、黄変度合いについては、銀(Ag)による黄変の度合いを色彩計(ミノルタ株;CR−300)によってb*値を測定した。この結果、MgOの含有量が増加するに伴い、誘電体層の突起数が変化し、また同様に黄変度合いを示すb*値が減少していることが判明した。

【0043】

気泡の発生を抑制するために、モリブデン(Mo)、タングステン(W)などを添加すると、誘電体層が失透する場合がある。

【0044】

しかしながら、MgOを添加する場合は、MgOの含有量が1.0モル%を超えるまでは、全光線透過率は、78.5%を下回ることはない。PDPにおける誘電体層8の全光線透過率は78.5%以上であることが望ましい。全光線透過率が、78.5%を下回ると、PDPの輝度が低下する。よって、MgOの含有量が1.0モル%以下ならば失透は、低減される。なお、全光線透過率の測定には、HM−150(株式会社 村上色彩研究所製)が用いられた。本実施の形態において、全光線透過率は、誘電体層8が形成された前面ガラス基板3と直交する方向から入射する波長550nmの光線の透過率である。

【0045】

この検討に用いた誘電体層8は、MgOと、MgOと同じ2価の金属の酸化物であるZnOと、の合計量が等しくなるように誘電体層8の組成が調整された。さらに、MgOとZnO以外の組成は変化していない。よって、上記の結果は、MgOの含有量の変化に基づくものと考えられる。

【0046】

なお、誘電体層8が、Ca成分を含んでいない場合、誘電体層としての酸化力が低下する。これにより誘電体ペーストが含むバインダ成分などの有機材料の燃焼が不十分になる場合がある。この場合、誘電体層の焼成中に気泡が発生し、突起として残存する。しかし、本実施の形態は、0.3モル%以上1.0モル%以下のMgOを含有しているので、誘電体層の絶縁不良は抑制される。

【0047】

[3−3.SiO2]

本実施の形態は、35モル%以上50モル%以下のSiO2を含有している。SiO2の含有量が大きくなると、誘電体層8の破壊強度が増す。よって、PDPの信頼性が向上する。また、SiO2の含有量が大きくなると、誘電体ガラスの軟化速度が遅くなる。その結果、誘電体層8中に発生する気泡の成長が抑制される。よって、誘電体層8の品質が、より向上する。なお、SiO2の含有量が35モル%より少なくなると上記効果は得られない。また、SiO2の含有量が50モル%を超えると、誘電体層8の焼成温度が上昇し過ぎるので、好ましくない。

【0048】

なお、破壊強度は、鉄球落下法によって評価された。破壊強度とは、誘電体層8と隔壁14の衝突による誘電体層8および前面ガラス基板3の強度である。まず、前面板2が上になるようにPDP1が水平に配置される。次に、PDP1上の所定の高さに、直径10mmの鉄球が配置される。次に、PDP1に対して、鉄球が落下する。鉄球が落下しても前面板2が破損しなかった場合には、鉄球が配置される高さが上がる。さらに、PDP1に対して、鉄球が落下する。鉄球が落下した結果、前面板2が破損していれば、このとき鉄球が配置された高さが、破壊高さである。破壊高さが高いほど、破壊強度が大きい。

【0049】

[4.誘電体ペースト]

誘電体層を形成するための誘電体ペーストは、ガラス材料の粉末と、ビヒクル、溶剤などのバインダ成分から構成される。

【0050】

[4−1.ガラス材料の粉末]

上記の成分以外について、誘電体ガラス材料の成分比は、軟化点が誘電体層8の焼成温度T(℃)よりも低くなるように調整する。本実施の形態では、ガラス材料の軟化点は600℃以下である。この組成成分のガラス材料が、湿式ジェットミルやボールミルなどにより平均粒径が0.5μm〜3.0μmとなるように粉砕される。

【0051】

ここで、ガラス材料の比表面積について説明する。

【0052】

<BET値>

従来技術においては、コストダウンの観点から誘電体ガラス材料の粉砕・分級時の粒度分布をブロード化することで、ガラス材料の収率を向上させることができる。しかしながら、粒度分布がブロードになった場合、従来よりも粒径が細かい微粉、または粒径が大きい粗粉を含有することになる。

【0053】

粗粉が混入した場合、誘電体ペーストをろ過する工程において、ろ過部での目詰まりを起こし、ろ過フィルターの交換頻度が増えるためコストアップに繋がる。また、微粉が混入した場合、誘電体ペースト塗布後の乾燥膜のひび割れ(クラック)が発生しやすくなる。乾燥膜に発生したクラックは、誘電体層焼成工程においてガラスが軟化しても完全に修復できないことがあり、この場合誘電体層の絶縁耐性が低下し歩留まり低下を引き起こす。特に微粉については粒度分布測定装置などでも容易に高精度で測定するのが困難である。

【0054】

そこで、本実施の形態では、誘電体層8を形成する工程において、誘電体ペーストに使用する誘電体ガラス材料のBET値を2.5m2/g以上、3.2m2/g以下としている。

【0055】

このように、誘電体ペーストに使用する誘電体ガラス材料のBET値を上記の範囲とすることで微粉の混入を管理することが出来る。なぜなら、表面のガス吸着量の測定から計測されるBET値は粒度分布と相関があり微粉が多く存在するとBET値も増加する。このことから、微粉の含有量をBET値で管理することは有効である。

【0056】

誘電体ガラス材料のBET値が3.2m2/gより高い場合、誘電体ガラス材料に微粉が多く存在し、上述したように誘電体ペースト塗布後の乾燥膜にクラックが発生し、焼成後の誘電体層の絶縁耐性が悪化してしまう。一方誘電体ガラス材料のBET値が2.5m2/g以上より低い場合、粒径が比較的大きいガラス粒子が増加するため、誘電体ペーストをろ過する部分の目詰まりを生じ、製造でのランニングコストが増加してしまう。

【0057】

なお、BET値の測定はBET流動法(比表面積測定法)により行い、MACSORB製(HMシリーズ)装置を使用した。

【0058】

[4−2.誘電体ペースト]

誘電体ガラス材料およびバインダ成分が混練されることにより、誘電体ペーストが作製される。混練には、三本ロールなどが用いられる。バインダ成分は、有機樹脂と有機溶剤からなる。

【0059】

<固形分比率>

本実施の形態では、誘電体ペースト中、モル比率で、誘電体ガラス材料は25%〜38%、有機樹脂は4%〜10%、有機溶剤は50%〜70%を占める。このように本実施の形態では固形分比率(誘電体ペースト中の誘電体ガラス材料の比率)をモル比率で25%〜38%としている。これは以下の理由に基づく。

【0060】

誘電体ペースト使用量削減というコストダウンの観点からいえば、誘電体ペースト中の固形分比率を大きくすることは有効な手段である。しかしながら、固形分比率を上げた場合、誘電体ペースト塗布後の膜厚から、乾燥工程、焼成工程を経た膜厚までの変動量(収縮量)が非常に小さくなる。このため、焼成後の誘電体層膜厚を面内均一に保つためには、誘電体ペースト塗布後の膜厚を非常に厳しく制御する必要が出てくる。すなわち固形分比率を上げた場合、焼成後膜厚の変動も大きくなり良好な面内膜厚分布を得ることが困難になる。発明者らの検討により、誘電体ペースト中の固形分比率をモル比率で38%よりも大きくした場合、この現象が生じることが判明した。

【0061】

一方で、固形分比率を下げた場合、上述したように誘電体ペーストの使用量が増加し、コスト増加となる。さらにはこの場合、有機樹脂、有機溶剤の比率が上がるため、誘電体ペースト中で誘電体ガラス材料が十分に分散状態とならず、さらに誘電体ペーストの粘度が低いためペースト塗布膜の形状が安定しない等の塗工性が悪化した現象が生じてしまう。同じく発明者らの検討から、誘電体ペースト中の固形分比率をモル比率で25%よりも小さくした場合、この不具合が発生した。このような理由から、本実施の形態では、固形分比率をモル比率で上記の範囲としている。

【0062】

<アクリル比率>

また本実施の形態では、有機樹脂は、エチルセルロース樹脂およびアクリル樹脂からなる。有機樹脂中、重量比率で、エチルセルロース樹脂は40%〜80%、アクリル樹脂は20%〜80%を占める。望ましくはアクリル樹脂比率35%〜45%である。これは以下の理由に基づく。

【0063】

一般的に、エチルセルロース樹脂は分子量が大きく、セルロース鎖が長く凝集しやすい(この凝集した樹脂を樹脂ゲルと呼ぶ)。

【0064】

しかしながらこの樹脂ゲルはペースト作製工程の初期段階の溶剤と樹脂の分散工程時に発生すると考えられ、一度発生した樹脂ゲルは、サイズが小さく軟らかいために、その後の3本ロールなどの分散工程によっても、凝集をほぐし、均一な分散を得ることは困難である。また、ろ過工程でのフィルターをすり抜けることがあり、除去することも困難である。

【0065】

このような樹脂ゲルが存在するペーストを用いて誘電体層を形成すると、焼成工程において熱分解性が悪いために全ての樹脂の熱分解が完了する前に誘電体ガラスの軟化が開始し、残存樹脂から発生するガスにより誘電体層に気泡欠陥が残存する。

【0066】

コストダウンの観点から誘電体層の薄膜化の適用が進んでおり、このような気泡が発生した場合、絶縁不良を引き起こし歩留まり低下の原因となる。

【0067】

樹脂の分子量分布の形状をシャープにするか、あるいは、低分子の方へ移動させれば上記の課題は解消しうるが、エチルセルロース樹脂は天然由来の成分であるため、安価に分子量分布を変化させることは困難である。

【0068】

一方、アクリル樹脂は合成樹脂であるため分子量分布がブロードではなくシャープに制御でき、分解性が良好である。しかしながら、バインダ樹脂として使用した場合、ペースト粘度が低いために、ペースト分散工程においてせん断力が小さくなり、十分な分散状態が得られない。さらにこの粘度の低下のため塗布後の膜形状の精度が安定しない。

【0069】

これに対し本実施の形態では、誘電体層8を形成する誘電体ペーストの樹脂範囲を上記の範囲とすることによって、これらの課題を解決することができた。つまり本実施の形態では、エチルセルロース樹脂とアクリル樹脂のどちらも含有する構成とするため、アクリル樹脂によってエチルセルロース樹脂の凝集に由来した樹脂ゲルの発生を低減し、かつエチルセルロース樹脂によって誘電体ペーストの粘度を向上させ塗布膜形状の安定を確保することができる。

【0070】

<界面活性剤とテキサノール>

そして本実施の形態では、有機溶剤には、第1の溶剤、第2の溶剤、および界面活性剤を含む。第1の溶剤はテキサノールであり、有機溶剤中、重量比率で、40%〜99%を占める。第2の溶剤としては、ターピネオールや高沸点溶剤などが挙げられる。

【0071】

第1の溶剤としてテキサノールを含有する理由は以下に基づく。上述したように本実施の形態では樹脂成分として、エチルセルロース樹脂を含有している。しかしながらエチルセルロース樹脂の凝集に起因する樹脂ゲルの課題が生じる。

【0072】

この樹脂ゲル低減するためには、ペースト作製初期段階の溶剤と樹脂の分散工程時においてエチルセルロースの溶解性が高い溶剤を使用することは有効である。

【0073】

発明者等の検討の結果、従来使用されていたブチルカルビトールアセテートをテキサノールに代替することでエチルセルロース樹脂の溶解性が向上し、樹脂ゲルが低減することが確認できた。そこで本実施の形態では、テキサノールを上記の範囲含有している。当該テキサノールが40%より低い場合、エチルセルロース樹脂の溶解性が十分に得られず、また当該テキサノールが99%より高い場合、樹脂を溶解した後の溶剤(ビヒクル)での粘度が高くなり、ろ過性が低下し、ペースト作成に弊害となる。

【0074】

さらに本実施の形態では、上述したように有機溶剤には界面活性剤を含む。これは以下の理由に基づく。上述のように誘電体ペースト中の固形分比率を大きくした場合、塗布膜の膜厚の変動(ばらつきなど)に対して焼成後の膜厚の変動が大きくなる。PDP1の誘電体層としてこのような箇所があった場合、画像表示の放電に必要とされる電圧が当該箇所において変化するため、点灯時に局所的に大きな輝度差が発生し、不良となる。

【0075】

このようにこの不具合は、誘電体ペースト塗布後の局所的な膜厚変動の勾配が急峻であることが原因であるため、塗布膜の乾燥時のレベリング性を向上させて膜厚変動の勾配を緩和することが有効である。

【0076】

そこで本実施の形態では誘電体ペースト中有機溶剤に界面活性剤を含有している。乾燥時の塗布膜には、表面に表面張力が働くが、この界面活性剤の存在により表面張力を小さくすることができ、塗布膜乾燥時のレベリング性を向上させることができる。この結果誘電体層の膜厚変動の勾配を小さくすることができる。

【0077】

本実施の形態においては、界面活性剤として、ポリアクリレート(アクリル変性体)を使用した。ポリアクリレートを選択することにより、本実施の形態では樹脂成分としてアクリル樹脂を含有するため、界面活性剤と樹脂成分との相溶性が高くなり、誘電体ペーストとして凝集などの不具合を生じにくくなる。

【0078】

また本実施の形態では、当該界面活性剤の含有量を、0.2重量%以上、1.0重量%以下としている。0.2重量%より低い場合、上記の効果が十分に得られない。一方、1.0重量%より高い場合、誘電体ペーストの粘度が著しく低下し、塗布領域端部でのペーストのにじみが生じ、誘電体層形成領域を十分に制御することが困難となる。

【0079】

この他、有機溶剤には、可塑剤としてフタル酸ジオクチル、フタル酸ジブチル、リン酸トリフェニル、リン酸トリブチルなどが添加されてもよい。また分散剤としてグリセロールモノオレート、ソルビタンセスキオレヘート、ホモゲノール(Kaoコーポレーション社製品名)、アルキルアリル基のリン酸エステルなどが添加されてもよい。誘電体ペーストの印刷性が向上するからである。なお、バインダ成分はガラス材料の粉砕に用いられる溶媒と合わせてもよい。

【0080】

[4−3.誘電体層8の形成方法]

誘電体層8を形成する方法として、スクリーン印刷法やダイコート法などが用いられる。まず、表示電極が形成された前面ガラス基板3上に、誘電体ペーストが塗布され、その後100℃から200℃の温度範囲で乾燥される。乾燥手段としては、赤外線乾燥炉、電気炉などが用いられる。乾燥における雰囲気は、大気または不活性ガスが用いられる。

【0081】

次に焼成が行われる。焼成温度は、450℃から650℃の温度範囲である。より好ましくは550℃から600℃の温度範囲である。

【0082】

なお、誘電体層8の膜厚が小さいほどPDP1の輝度が向上する。また、誘電体層8の膜厚が小さいほどPDP1の放電電圧が低減する。よって、絶縁耐圧が低下しない範囲で、できるだけ誘電体層8の膜厚が小さいことが好ましい。絶縁耐圧の観点と、可視光透過率の観点との両方から、本実施の形態では、一例として、誘電体層8の膜厚は10μm以上30μm以下である。

【0083】

以上のように、本実施の形態では、PDPの高品質、高信頼性を保持しつつ、生産コストを大幅に削減することを可能にするPDP用電極ペースト、およびPDPの製造方法を実現する。

【産業上の利用可能性】

【0084】

以上のように本実施の形態に開示された技術は、低消費電力のPDPを実現して、大画面の表示デバイスなどに有用である。

【符号の説明】

【0085】

1 PDP

2 前面板

3 前面ガラス基板

4 走査電極

5 維持電極

6 表示電極

7 ブラックストライプ(遮光層)

8 誘電体層

9 保護層

10 背面板

11 背面ガラス基板

12 アドレス電極

13 下地誘電体層

14 隔壁

15 蛍光体層

16 放電空間

【技術分野】

【0001】

ここに開示された技術は、表示デバイスなどに用いられるプラズマディスプレイパネル用の電極ペーストおよびプラズマディスプレイパネルの製造方法に関する。

【背景技術】

【0002】

プラズマディスプレイパネル(以下、PDPと称する)の表示電極を構成するバス電極には、導電性を確保するための銀電極が用いられている。バス電極を覆う誘電体層には、低融点ガラスが用いられている。

【0003】

例えば、特許文献1にはスクリーン印刷法とダイコート法を併用することにより、誘電体層の空隙を低減させる技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−25433号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、誘電体層は電荷を保持する役割のため、誘電体層の欠陥などに依存した耐電圧不良を生じやすい。本発明はこの課題を解決し、高品質の誘電体層およびPDPを提供するものである。

【課題を解決するための手段】

【0006】

PDP用電極ペーストは、誘電体ガラスと、溶剤と、樹脂とを備え、前記溶剤は、テキサノールおよび界面活性剤を含む。前記テキサノールは、前記有機溶剤中40重量%以上99重量%以下である。前記界面活性剤は、ポリアクリレートであり、前記有機溶剤中0.2重量%以上1.0重量%以下である。前記樹脂は、前記樹脂中エチルセルロース樹脂40重量%以上80重量%以下、アクリル樹脂20重量%以上80重量%以下である。前記誘電体ガラスは、モル比率で25%以上38%以下である。前記誘電体ガラスのBET値が2.5m2/g以上、3.2m2/g以下である。

【発明の効果】

【0007】

本発明によれば、誘電体層の耐電圧不良を抑制し、高品質なPDPを提供することができる。

【図面の簡単な説明】

【0008】

【図1】本実施の形態にかかるPDPの構造を示す斜視図

【図2】同PDP前面板の構造を示す断面図

【発明を実施するための形態】

【0009】

[1.PDPの構造]

本実施の形態のPDP1は、交流面放電型PDPである。図1、図2に示すように、PDP1は前面ガラス基板3などよりなる前面板2と、背面ガラス基板11などよりなる背面板10とが対向して配置されている。前面板2と背面板10とは、外周部がガラスフリットなどからなる封着材によって気密封着されている。封着されたPDP1内部の放電空間16には、ネオン(Ne)およびキセノン(Xe)などの放電ガスが55kPa(400Torr)〜80kPa(600Torr)の圧力で封入されている。

【0010】

前面ガラス基板3上には、走査電極4および維持電極5よりなる一対の帯状の表示電極6とブラックストライプ(遮光層)7が互いに平行にそれぞれ複数列配置されている。前面ガラス基板3上には表示電極6とブラックストライプ7とを覆うようにコンデンサとしての働きをする誘電体層8が形成される。さらに誘電体層8の表面に酸化マグネシウム(MgO)などからなる保護層9が形成されている。

【0011】

走査電極4および維持電極5は、それぞれインジウム錫酸化物(ITO)、酸化錫(SnO2)、酸化亜鉛(ZnO)などの導電性金属酸化物からなる透明電極上にAgからなるバス電極が積層されている。

【0012】

背面ガラス基板11上には、表示電極6と直交する方向に、銀(Ag)を主成分とする導電性材料からなる複数のアドレス電極12が、互いに平行に配置されている。アドレス電極12は、下地誘電体層13に被覆されている。さらに、アドレス電極12間の下地誘電体層13上には放電空間16を区切る所定の高さの隔壁14が形成されている。隔壁14間の溝には、アドレス電極12毎に、紫外線によって赤色に発光する蛍光体層15、緑色に発光する蛍光体層15および青色に発光する蛍光体層15が順次塗布して形成されている。表示電極6とアドレス電極12とが交差する位置に放電セルが形成されている。表示電極6方向に並んだ赤色、緑色、青色の蛍光体層15を有する放電セルがカラー表示のための画素になる。

【0013】

なお、本実施の形態において、放電空間16に封入される放電ガスは、10体積%以上30%体積以下のXeを含む。

【0014】

フロート法などにより製造された前面ガラス基板3に、走査電極4と維持電極5よりなる表示電極6とブラックストライプ7がパターン形成されている。走査電極4と維持電極5はそれぞれインジウムスズ酸化物(ITO)や酸化スズ(SnO2)などからなる透明電極4a、5aと、透明電極4a、5a上に形成された金属バス電極4b、5bとにより構成されている。金属バス電極4b、5bは透明電極4a、5aの長手方向に導電性を付与する目的として用いられ、銀(Ag)材料を主成分とする導電性材料によって形成されている。

【0015】

[2.PDP1の製造方法]

[2−1.前面板2の製造方法]

前面ガラス基板3上に、走査電極4および維持電極5とブラックストライプ7とが形成される。透明電極4a、5aと金属バス電極4b、5bは、フォトリソグラフィ法により、形成される。金属バス電極4b、5bの材料には、銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含む電極ペーストが用いられる。まず、スクリーン印刷法などによって、電極ペーストが、前面ガラス基板3に塗布される。次に、乾燥炉によって、電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、電極ペーストが露光される。

【0016】

次に、電極ペーストが現像され、バス電極パターンが形成される。最後に、焼成炉によって、バス電極パターンが所定の温度で焼成される。つまり、電極パターン中の感光性樹脂が除去される。また、電極パターン中のガラスフリットが溶融、再凝固する。同様に、ブラックストライプ7が形成される。ブラックストライプ7の材料には、黒色顔料を含むペーストが用いられる。

【0017】

次に、誘電体層8が形成される。誘電体層8の材料には、誘電体ガラスとバインダ成分(樹脂、溶剤など)を含む誘電体ペーストが用いられる。まずダイコート法などによって、誘電体ペーストが所定の厚みで走査電極4、維持電極5およびブラックストライプ7を覆うように前面ガラス基板3上に塗布される。次に、乾燥炉によって、誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、誘電体ペーストが450℃から600℃程度の温度で焼成される。つまり、誘電体ペースト中の樹脂が除去される。また、誘電体ガラスが溶融、再凝固する。以上の工程によって、誘電体層8が形成される。つまり、誘電体ペーストは、誘電体ガラスの他に、樹脂と溶剤などを含むが、乾燥と焼成によって、誘電体ガラス以外の成分が除去される。したがって、誘電体層8は、実質的に、誘電体ガラスの成分から構成される。

【0018】

ここで、誘電体ペーストをダイコートする方法以外にも、スクリーン印刷法、スピンコート法などを用いることができる。また、誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、誘電体層8となる膜を形成することもできる。

【0019】

次に、誘電体層8上に酸化マグネシウム(MgO)などからなる保護層9が形成される。

【0020】

以上の工程により前面ガラス基板3上に走査電極4、維持電極5、ブラックストライプ7、誘電体層8、保護層9が形成され、前面板2が完成する。

【0021】

[2−2.背面板10の製造方法]

フォトリソグラフィ法によって、背面ガラス基板11上に、アドレス電極12が形成される。アドレス電極の材料には、導電性を確保するための銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含むアドレス電極ペーストが用いられる。まず、スクリーン印刷法などによって、アドレス電極ペーストが所定の厚みで背面ガラス基板11上に塗布される。次に、乾燥炉によって、アドレス電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、アドレス電極ペーストが露光される。次に、アドレス電極ペーストが現像され、アドレス電極パターンが形成される。最後に、焼成炉によって、アドレス電極パターンが所定の温度で焼成される。つまり、アドレス電極パターン中の感光性樹脂が除去される。また、アドレス電極パターン中のガラスフリットが溶融、再凝固される。以上の工程によって、アドレス電極12が形成される。ここで、アドレス電極ペーストをスクリーン印刷する方法以外にも、スパッタ法、蒸着法などを用いることができる。

【0022】

次に、下地誘電体層13が形成される。下地誘電体層13の材料には、誘電体ガラスフリットと樹脂と溶剤などを含む下地誘電体ペーストが用いられる。まず、スクリーン印刷法などによって、下地誘電体ペーストが所定の厚みでアドレス電極12が形成された背面ガラス基板11上にアドレス電極12を覆うように塗布される。次に、乾燥炉によって、下地誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、下地誘電体ペーストが所定の温度で焼成される。つまり、下地誘電体ペースト中の樹脂が除去される。また、誘電体ガラスフリットが溶融、再凝固する。以上の工程によって、下地誘電体層13が形成される。ここで、下地誘電体ペーストをスクリーン印刷する方法以外にも、ダイコート法、スピンコート法などを用いることができる。また、下地誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、下地誘電体層13となる膜を形成することもできる。

【0023】

次に、フォトリソグラフィ法によって、隔壁14が形成される。隔壁14の材料には、フィラーと、フィラーを結着させるためのガラスフリットと、感光性樹脂と、溶剤などを含む隔壁ペーストが用いられる。まず、ダイコート法などによって、隔壁ペーストが所定の厚みで下地誘電体層13上に塗布される。次に、乾燥炉によって、隔壁ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、隔壁ペーストが露光される。次に、隔壁ペーストが現像され、隔壁パターンが形成される。最後に、焼成炉によって、隔壁パターンが所定の温度で焼成される。つまり、隔壁パターン中の感光性樹脂が除去される。また、隔壁パターン中のガラスフリットが溶融、再凝固される。以上の工程によって、隔壁14が形成される。ここで、フォトリソグラフィ法以外にも、サンドブラスト法などを用いることができる。

【0024】

次に、蛍光体層15が形成される。蛍光体層15の材料には、蛍光体粒子とバインダと溶剤などとを含む蛍光体ペーストが用いられる。まず、ディスペンス法などによって、蛍光体ペーストが所定の厚みで隣接する隔壁14間の下地誘電体層13上および隔壁14の側面に塗布される。次に、乾燥炉によって、蛍光体ペースト中の溶剤が除去される。最後に、焼成炉によって、蛍光体ペーストが所定の温度で焼成される。つまり、蛍光体ペースト中の樹脂が除去される。以上の工程によって、蛍光体層15が形成される。ここで、ディスペンス法以外にも、スクリーン印刷法などを用いることができる。

【0025】

以上の工程により、背面ガラス基板11上に所定の構成部材を有する背面板10が完成する。

【0026】

[2−3.前面板2と背面板10との組立方法]

まず、表示電極6とアドレス電極12とが直交するように、前面板2と背面板10とが対向配置される。次に、前面板2と背面板10の周囲がガラスフリットで封着される。次に、放電空間16にNe、Xeなどを含む放電ガスが封入されることによりPDP1が完成する。

【0027】

[3.誘電体層8の詳細]

近年、PDPは、さらなる高精細化が求められている。高精細化されたPDPは、走査線数が増加して表示電極の数が増加する。すなわち、表示電極間隔が小さくなる。そのため、表示電極を構成する銀電極から誘電体層やガラス基板への銀イオンの拡散が多くなる。銀イオンが誘電体層やガラス基板に拡散すると、誘電体層中のアルカリ金属イオンやガラス基板中に含まれる2価のスズイオンによって還元作用を受け、銀のコロイドを形成する。その結果、誘電体層やガラス基板が、黄色や褐色により強く着色するとともに、酸化銀が還元作用を受けて酸素を発生して誘電体層中に気泡を発生させる。

【0028】

したがって、走査線の数が増加することによって、ガラス基板の黄変や誘電体層中の気泡発生がより顕著になり、画像品質を著しく損なうとともに誘電体層の絶縁不良を発生させる。

【0029】

しかしながら、環境への配慮から提案された鉛成分を含まない従来の誘電体層では、黄変現象の抑制および誘電体層の絶縁不良の抑制の両方を満たすことができない、といった課題を有していた。

【0030】

本実施の形態に開示された技術は、上記課題を解決して、高精細表示でも、高輝度、高信頼性を確保し、さらに環境問題に配慮したPDPを実現できる。

【0031】

誘電体層8は、高い耐電圧かつ高い光透過率を要求される。これらの特性は、誘電体層8の組成に大きく依存する。

【0032】

従来、誘電体ペーストを450℃から600℃程度で焼成するために、誘電体ガラスには20重量%以上の酸化鉛が含まれていた。しかし、環境への配慮のため、誘電体ガラスは、鉛成分を実質的に含有せず0.5重量%から40重量%程度の酸化ビスマス(Bi2O3)を含有している。

【0033】

誘電体ガラス中のBi2O3の含有量が増加すると、誘電体ガラスの軟化点が下がる。誘電体ガラスの軟化点が下がると、製造プロセスに様々な利点がある。しかしながら、ビスマス(Bi)系の材料が高価であることから、Bi2O3の添加量を増加させることは、使用する原材料のコスト増加を招く。そこでBi系の材料の代替材料として、リチウム(Li)、ナトリウム(Na)、カリウム(K)、ルビジウム(Rb)およびセシウム(Cs)などから選ばれるアルカリ金属の酸化物を用いる技術がある。また、Biの原子量は209である。原子量が大きいと、密度が大きくなる。よって、今後のPDPの特性向上のために求められる低誘電率ガラスの実現が困難になる。したがって、原子量の大きいガラス材料の含有量を低減する必要がある。

【0034】

[3−1.アルカリ金属の酸化物]

本実施の形態において、誘電体ガラスは、酸化カリウム(K2O)を含有している。さらに、本実施の形態では誘電体ガラスは、K2Oと、さらに酸化リチウム(Li2O)、酸化ナトリウム(Na2O)のうち少なくとも1種を含有してもよい。これは以下の理由に基づいている。一般的なPDPの前面ガラス基板3にはK2OとNa2Oが多く含まれている。そして誘電体層8を550℃以上といった高温で焼成する場合、誘電体ガラスに含まれるK2O、Li2Oと前面ガラス基板3に含まれるNa2Oとでアルカリ金属のイオン(Li+、Na+、K+)の交換作用が起こる。ところがLi+とNa+とK+ではそれぞれガラス基板の熱膨張係数への寄与が異なる。そのため、誘電体層8の焼成にてイオン交換が起こった場合、前面ガラス基板3の誘電体層8近傍の熱収縮量と、前面ガラス基板3の誘電体層8近傍以外の部分の熱収縮量とに差が生じ、その結果、誘電体層8を形成した前面ガラス基板3が大きく反ってしまう。

【0035】

これに対し、本実施の形態のように、誘電体ガラスがK2Oを含有する場合、上記のイオン交換が起こったとしても、熱収縮量に差が生じにくく、前面ガラス基板3の反りを低減することができる。この結果、誘電体ガラスに含まれるBi2O3の含有量を5モル%以下に低減させることができる。また、前面ガラス基板3の反りを低減することもできる。以降の記述において、特に説明しない限り、含有量とは、モル%で表現される誘電体ガラス中の含有量を示す。つまり、含有量とは、誘電体層8中の含有量である。

【0036】

さらに、K2Oの含有量は、6モル%以上10モル%以下であることが好ましい。K2Oの含有量が6モル%以上の場合、誘電体ガラスの軟化点を下げることが容易になる。一方、K2Oの含有量が10モル%を超えると、誘電体層の強度が低下し、また、誘電率が上昇する。

【0037】

さらに、誘電体ガラスが、K2Oと、さらにLi2O、Na2Oのうち少なくとも1種を含有する場合、前面ガラス基板3の反りを低減することに加えて、誘電体ガラスの軟化点を下げることが容易になる。

【0038】

さらに、Na2Oの含有量は、0.5モル%以上3モル%以下であることが好ましい。Na2Oの含有量が増加すると、前面ガラス基板3および誘電体層8に黄変が発生しやすくなる。発明者らが評価した結果、Na2Oの含有量が3モル%以下の場合には、黄変が抑制されることがわかった。一方、Na2Oの含有量が0.5モル%以上の場合には、前面ガラス基板3の反りを低減できることがわかった。

【0039】

さらに、K2Oの含有量が、Li2OとNa2Oの含有量の合計よりも多いと、より好ましい。この構成によれば、前面ガラス基板3の熱膨張係数の変化を抑制して、前面ガラス基板3が大きく反ることを抑制できる。

【0040】

[3−2.MgO]

先述のように、K2O、Li2OおよびNa2Oは、誘電体ガラスの軟化点を下げることが可能である。一方、K2O、Li2OおよびNa2Oで表されるアルカリ金属の酸化物は、金属バス電極4b、5bから拡散される銀イオンの還元作用を促進する。つまり、銀のコロイドが、より多く形成される。よって、誘電体層の着色や気泡の発生という現象が起こる。その結果、PDPの画像品質の劣化や誘電体層の絶縁不良が発生するという課題がある。

【0041】

そこで、このような課題に対して本実施の形態は、0.3モル%以上1.0モル%以下のMgOを含有している。MgOは、誘電体ペーストが含有するバインダ成分などを原因とする気泡の発生を抑制することができる。また、誘電体層の絶縁性が向上するとともに、金属バス電極4b、5bの着色が低減できる。MgOの含有量が、0.3モル%より少なければ、上記の効果が得られない。また、MgOの含有量が、1.0モル%より多ければ、誘電体層8の全光線透過率が悪化(以下、失透と称する)する。

【0042】

発明者らはMgOの含有量に対する誘電体層の突起数を測定した結果と黄変度合いを測定した結果との関係を調べた。MgO含有量の異なる3種の誘電体を上記製造方法と同様の方法にて、金属バス電極を形成した小片基板上に作製した。次の測定をした。突起数は、誘電体層焼成後のある一定領域における、直径がある一定径以上の突起の個数を測定し、黄変度合いについては、銀(Ag)による黄変の度合いを色彩計(ミノルタ株;CR−300)によってb*値を測定した。この結果、MgOの含有量が増加するに伴い、誘電体層の突起数が変化し、また同様に黄変度合いを示すb*値が減少していることが判明した。

【0043】

気泡の発生を抑制するために、モリブデン(Mo)、タングステン(W)などを添加すると、誘電体層が失透する場合がある。

【0044】

しかしながら、MgOを添加する場合は、MgOの含有量が1.0モル%を超えるまでは、全光線透過率は、78.5%を下回ることはない。PDPにおける誘電体層8の全光線透過率は78.5%以上であることが望ましい。全光線透過率が、78.5%を下回ると、PDPの輝度が低下する。よって、MgOの含有量が1.0モル%以下ならば失透は、低減される。なお、全光線透過率の測定には、HM−150(株式会社 村上色彩研究所製)が用いられた。本実施の形態において、全光線透過率は、誘電体層8が形成された前面ガラス基板3と直交する方向から入射する波長550nmの光線の透過率である。

【0045】

この検討に用いた誘電体層8は、MgOと、MgOと同じ2価の金属の酸化物であるZnOと、の合計量が等しくなるように誘電体層8の組成が調整された。さらに、MgOとZnO以外の組成は変化していない。よって、上記の結果は、MgOの含有量の変化に基づくものと考えられる。

【0046】

なお、誘電体層8が、Ca成分を含んでいない場合、誘電体層としての酸化力が低下する。これにより誘電体ペーストが含むバインダ成分などの有機材料の燃焼が不十分になる場合がある。この場合、誘電体層の焼成中に気泡が発生し、突起として残存する。しかし、本実施の形態は、0.3モル%以上1.0モル%以下のMgOを含有しているので、誘電体層の絶縁不良は抑制される。

【0047】

[3−3.SiO2]

本実施の形態は、35モル%以上50モル%以下のSiO2を含有している。SiO2の含有量が大きくなると、誘電体層8の破壊強度が増す。よって、PDPの信頼性が向上する。また、SiO2の含有量が大きくなると、誘電体ガラスの軟化速度が遅くなる。その結果、誘電体層8中に発生する気泡の成長が抑制される。よって、誘電体層8の品質が、より向上する。なお、SiO2の含有量が35モル%より少なくなると上記効果は得られない。また、SiO2の含有量が50モル%を超えると、誘電体層8の焼成温度が上昇し過ぎるので、好ましくない。

【0048】

なお、破壊強度は、鉄球落下法によって評価された。破壊強度とは、誘電体層8と隔壁14の衝突による誘電体層8および前面ガラス基板3の強度である。まず、前面板2が上になるようにPDP1が水平に配置される。次に、PDP1上の所定の高さに、直径10mmの鉄球が配置される。次に、PDP1に対して、鉄球が落下する。鉄球が落下しても前面板2が破損しなかった場合には、鉄球が配置される高さが上がる。さらに、PDP1に対して、鉄球が落下する。鉄球が落下した結果、前面板2が破損していれば、このとき鉄球が配置された高さが、破壊高さである。破壊高さが高いほど、破壊強度が大きい。

【0049】

[4.誘電体ペースト]

誘電体層を形成するための誘電体ペーストは、ガラス材料の粉末と、ビヒクル、溶剤などのバインダ成分から構成される。

【0050】

[4−1.ガラス材料の粉末]

上記の成分以外について、誘電体ガラス材料の成分比は、軟化点が誘電体層8の焼成温度T(℃)よりも低くなるように調整する。本実施の形態では、ガラス材料の軟化点は600℃以下である。この組成成分のガラス材料が、湿式ジェットミルやボールミルなどにより平均粒径が0.5μm〜3.0μmとなるように粉砕される。

【0051】

ここで、ガラス材料の比表面積について説明する。

【0052】

<BET値>

従来技術においては、コストダウンの観点から誘電体ガラス材料の粉砕・分級時の粒度分布をブロード化することで、ガラス材料の収率を向上させることができる。しかしながら、粒度分布がブロードになった場合、従来よりも粒径が細かい微粉、または粒径が大きい粗粉を含有することになる。

【0053】

粗粉が混入した場合、誘電体ペーストをろ過する工程において、ろ過部での目詰まりを起こし、ろ過フィルターの交換頻度が増えるためコストアップに繋がる。また、微粉が混入した場合、誘電体ペースト塗布後の乾燥膜のひび割れ(クラック)が発生しやすくなる。乾燥膜に発生したクラックは、誘電体層焼成工程においてガラスが軟化しても完全に修復できないことがあり、この場合誘電体層の絶縁耐性が低下し歩留まり低下を引き起こす。特に微粉については粒度分布測定装置などでも容易に高精度で測定するのが困難である。

【0054】

そこで、本実施の形態では、誘電体層8を形成する工程において、誘電体ペーストに使用する誘電体ガラス材料のBET値を2.5m2/g以上、3.2m2/g以下としている。

【0055】

このように、誘電体ペーストに使用する誘電体ガラス材料のBET値を上記の範囲とすることで微粉の混入を管理することが出来る。なぜなら、表面のガス吸着量の測定から計測されるBET値は粒度分布と相関があり微粉が多く存在するとBET値も増加する。このことから、微粉の含有量をBET値で管理することは有効である。

【0056】

誘電体ガラス材料のBET値が3.2m2/gより高い場合、誘電体ガラス材料に微粉が多く存在し、上述したように誘電体ペースト塗布後の乾燥膜にクラックが発生し、焼成後の誘電体層の絶縁耐性が悪化してしまう。一方誘電体ガラス材料のBET値が2.5m2/g以上より低い場合、粒径が比較的大きいガラス粒子が増加するため、誘電体ペーストをろ過する部分の目詰まりを生じ、製造でのランニングコストが増加してしまう。

【0057】

なお、BET値の測定はBET流動法(比表面積測定法)により行い、MACSORB製(HMシリーズ)装置を使用した。

【0058】

[4−2.誘電体ペースト]

誘電体ガラス材料およびバインダ成分が混練されることにより、誘電体ペーストが作製される。混練には、三本ロールなどが用いられる。バインダ成分は、有機樹脂と有機溶剤からなる。

【0059】

<固形分比率>

本実施の形態では、誘電体ペースト中、モル比率で、誘電体ガラス材料は25%〜38%、有機樹脂は4%〜10%、有機溶剤は50%〜70%を占める。このように本実施の形態では固形分比率(誘電体ペースト中の誘電体ガラス材料の比率)をモル比率で25%〜38%としている。これは以下の理由に基づく。

【0060】

誘電体ペースト使用量削減というコストダウンの観点からいえば、誘電体ペースト中の固形分比率を大きくすることは有効な手段である。しかしながら、固形分比率を上げた場合、誘電体ペースト塗布後の膜厚から、乾燥工程、焼成工程を経た膜厚までの変動量(収縮量)が非常に小さくなる。このため、焼成後の誘電体層膜厚を面内均一に保つためには、誘電体ペースト塗布後の膜厚を非常に厳しく制御する必要が出てくる。すなわち固形分比率を上げた場合、焼成後膜厚の変動も大きくなり良好な面内膜厚分布を得ることが困難になる。発明者らの検討により、誘電体ペースト中の固形分比率をモル比率で38%よりも大きくした場合、この現象が生じることが判明した。

【0061】

一方で、固形分比率を下げた場合、上述したように誘電体ペーストの使用量が増加し、コスト増加となる。さらにはこの場合、有機樹脂、有機溶剤の比率が上がるため、誘電体ペースト中で誘電体ガラス材料が十分に分散状態とならず、さらに誘電体ペーストの粘度が低いためペースト塗布膜の形状が安定しない等の塗工性が悪化した現象が生じてしまう。同じく発明者らの検討から、誘電体ペースト中の固形分比率をモル比率で25%よりも小さくした場合、この不具合が発生した。このような理由から、本実施の形態では、固形分比率をモル比率で上記の範囲としている。

【0062】

<アクリル比率>

また本実施の形態では、有機樹脂は、エチルセルロース樹脂およびアクリル樹脂からなる。有機樹脂中、重量比率で、エチルセルロース樹脂は40%〜80%、アクリル樹脂は20%〜80%を占める。望ましくはアクリル樹脂比率35%〜45%である。これは以下の理由に基づく。

【0063】

一般的に、エチルセルロース樹脂は分子量が大きく、セルロース鎖が長く凝集しやすい(この凝集した樹脂を樹脂ゲルと呼ぶ)。

【0064】

しかしながらこの樹脂ゲルはペースト作製工程の初期段階の溶剤と樹脂の分散工程時に発生すると考えられ、一度発生した樹脂ゲルは、サイズが小さく軟らかいために、その後の3本ロールなどの分散工程によっても、凝集をほぐし、均一な分散を得ることは困難である。また、ろ過工程でのフィルターをすり抜けることがあり、除去することも困難である。

【0065】

このような樹脂ゲルが存在するペーストを用いて誘電体層を形成すると、焼成工程において熱分解性が悪いために全ての樹脂の熱分解が完了する前に誘電体ガラスの軟化が開始し、残存樹脂から発生するガスにより誘電体層に気泡欠陥が残存する。

【0066】

コストダウンの観点から誘電体層の薄膜化の適用が進んでおり、このような気泡が発生した場合、絶縁不良を引き起こし歩留まり低下の原因となる。

【0067】

樹脂の分子量分布の形状をシャープにするか、あるいは、低分子の方へ移動させれば上記の課題は解消しうるが、エチルセルロース樹脂は天然由来の成分であるため、安価に分子量分布を変化させることは困難である。

【0068】

一方、アクリル樹脂は合成樹脂であるため分子量分布がブロードではなくシャープに制御でき、分解性が良好である。しかしながら、バインダ樹脂として使用した場合、ペースト粘度が低いために、ペースト分散工程においてせん断力が小さくなり、十分な分散状態が得られない。さらにこの粘度の低下のため塗布後の膜形状の精度が安定しない。

【0069】

これに対し本実施の形態では、誘電体層8を形成する誘電体ペーストの樹脂範囲を上記の範囲とすることによって、これらの課題を解決することができた。つまり本実施の形態では、エチルセルロース樹脂とアクリル樹脂のどちらも含有する構成とするため、アクリル樹脂によってエチルセルロース樹脂の凝集に由来した樹脂ゲルの発生を低減し、かつエチルセルロース樹脂によって誘電体ペーストの粘度を向上させ塗布膜形状の安定を確保することができる。

【0070】

<界面活性剤とテキサノール>

そして本実施の形態では、有機溶剤には、第1の溶剤、第2の溶剤、および界面活性剤を含む。第1の溶剤はテキサノールであり、有機溶剤中、重量比率で、40%〜99%を占める。第2の溶剤としては、ターピネオールや高沸点溶剤などが挙げられる。

【0071】

第1の溶剤としてテキサノールを含有する理由は以下に基づく。上述したように本実施の形態では樹脂成分として、エチルセルロース樹脂を含有している。しかしながらエチルセルロース樹脂の凝集に起因する樹脂ゲルの課題が生じる。

【0072】

この樹脂ゲル低減するためには、ペースト作製初期段階の溶剤と樹脂の分散工程時においてエチルセルロースの溶解性が高い溶剤を使用することは有効である。

【0073】

発明者等の検討の結果、従来使用されていたブチルカルビトールアセテートをテキサノールに代替することでエチルセルロース樹脂の溶解性が向上し、樹脂ゲルが低減することが確認できた。そこで本実施の形態では、テキサノールを上記の範囲含有している。当該テキサノールが40%より低い場合、エチルセルロース樹脂の溶解性が十分に得られず、また当該テキサノールが99%より高い場合、樹脂を溶解した後の溶剤(ビヒクル)での粘度が高くなり、ろ過性が低下し、ペースト作成に弊害となる。

【0074】

さらに本実施の形態では、上述したように有機溶剤には界面活性剤を含む。これは以下の理由に基づく。上述のように誘電体ペースト中の固形分比率を大きくした場合、塗布膜の膜厚の変動(ばらつきなど)に対して焼成後の膜厚の変動が大きくなる。PDP1の誘電体層としてこのような箇所があった場合、画像表示の放電に必要とされる電圧が当該箇所において変化するため、点灯時に局所的に大きな輝度差が発生し、不良となる。

【0075】

このようにこの不具合は、誘電体ペースト塗布後の局所的な膜厚変動の勾配が急峻であることが原因であるため、塗布膜の乾燥時のレベリング性を向上させて膜厚変動の勾配を緩和することが有効である。

【0076】

そこで本実施の形態では誘電体ペースト中有機溶剤に界面活性剤を含有している。乾燥時の塗布膜には、表面に表面張力が働くが、この界面活性剤の存在により表面張力を小さくすることができ、塗布膜乾燥時のレベリング性を向上させることができる。この結果誘電体層の膜厚変動の勾配を小さくすることができる。

【0077】

本実施の形態においては、界面活性剤として、ポリアクリレート(アクリル変性体)を使用した。ポリアクリレートを選択することにより、本実施の形態では樹脂成分としてアクリル樹脂を含有するため、界面活性剤と樹脂成分との相溶性が高くなり、誘電体ペーストとして凝集などの不具合を生じにくくなる。

【0078】

また本実施の形態では、当該界面活性剤の含有量を、0.2重量%以上、1.0重量%以下としている。0.2重量%より低い場合、上記の効果が十分に得られない。一方、1.0重量%より高い場合、誘電体ペーストの粘度が著しく低下し、塗布領域端部でのペーストのにじみが生じ、誘電体層形成領域を十分に制御することが困難となる。

【0079】

この他、有機溶剤には、可塑剤としてフタル酸ジオクチル、フタル酸ジブチル、リン酸トリフェニル、リン酸トリブチルなどが添加されてもよい。また分散剤としてグリセロールモノオレート、ソルビタンセスキオレヘート、ホモゲノール(Kaoコーポレーション社製品名)、アルキルアリル基のリン酸エステルなどが添加されてもよい。誘電体ペーストの印刷性が向上するからである。なお、バインダ成分はガラス材料の粉砕に用いられる溶媒と合わせてもよい。

【0080】

[4−3.誘電体層8の形成方法]

誘電体層8を形成する方法として、スクリーン印刷法やダイコート法などが用いられる。まず、表示電極が形成された前面ガラス基板3上に、誘電体ペーストが塗布され、その後100℃から200℃の温度範囲で乾燥される。乾燥手段としては、赤外線乾燥炉、電気炉などが用いられる。乾燥における雰囲気は、大気または不活性ガスが用いられる。

【0081】

次に焼成が行われる。焼成温度は、450℃から650℃の温度範囲である。より好ましくは550℃から600℃の温度範囲である。

【0082】

なお、誘電体層8の膜厚が小さいほどPDP1の輝度が向上する。また、誘電体層8の膜厚が小さいほどPDP1の放電電圧が低減する。よって、絶縁耐圧が低下しない範囲で、できるだけ誘電体層8の膜厚が小さいことが好ましい。絶縁耐圧の観点と、可視光透過率の観点との両方から、本実施の形態では、一例として、誘電体層8の膜厚は10μm以上30μm以下である。

【0083】

以上のように、本実施の形態では、PDPの高品質、高信頼性を保持しつつ、生産コストを大幅に削減することを可能にするPDP用電極ペースト、およびPDPの製造方法を実現する。

【産業上の利用可能性】

【0084】

以上のように本実施の形態に開示された技術は、低消費電力のPDPを実現して、大画面の表示デバイスなどに有用である。

【符号の説明】

【0085】

1 PDP

2 前面板

3 前面ガラス基板

4 走査電極

5 維持電極

6 表示電極

7 ブラックストライプ(遮光層)

8 誘電体層

9 保護層

10 背面板

11 背面ガラス基板

12 アドレス電極

13 下地誘電体層

14 隔壁

15 蛍光体層

16 放電空間

【特許請求の範囲】

【請求項1】

誘電体ガラスと、溶剤と、樹脂とを備え、

前記溶剤は、テキサノールおよび界面活性剤を含み、

前記樹脂は、エチルセルロース樹脂およびアクリル樹脂を含む、プラズマディスプレイパネル用誘電体ペースト。

【請求項2】

前記界面活性剤は、ポリアクリレートであり、前記有機溶剤中0.2重量%以上1.0重量%以下である、請求項1に記載のプラズマディスプレイパネル用誘電体ペースト。

【請求項3】

誘電体層を形成した前面板と、背面板とを備え、

前記誘電体層を、請求項1−2いずれかに記載の誘電体ペーストによって形成した、プラズマディスプレイパネル。

【請求項1】

誘電体ガラスと、溶剤と、樹脂とを備え、

前記溶剤は、テキサノールおよび界面活性剤を含み、

前記樹脂は、エチルセルロース樹脂およびアクリル樹脂を含む、プラズマディスプレイパネル用誘電体ペースト。

【請求項2】

前記界面活性剤は、ポリアクリレートであり、前記有機溶剤中0.2重量%以上1.0重量%以下である、請求項1に記載のプラズマディスプレイパネル用誘電体ペースト。

【請求項3】

誘電体層を形成した前面板と、背面板とを備え、

前記誘電体層を、請求項1−2いずれかに記載の誘電体ペーストによって形成した、プラズマディスプレイパネル。

【図1】

【図2】

【図2】

【公開番号】特開2013−80580(P2013−80580A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−219006(P2011−219006)

【出願日】平成23年10月3日(2011.10.3)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月3日(2011.10.3)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]