プラズマディスプレイパネル

【課題】残光時間が短く、輝度と色純度が高い高効率のプラズマディスプレイパネルを提供する。

【解決手段】真空紫外線により可視光を発する緑色蛍光体層を備えたプラズマディスプレイパネルであって、前記緑色蛍光体層は、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.005≦c≦0.050,ただしa+c≦2.99)で表される蛍光体を含み、更に一般式dZnO・(2−d)MnO・eSiO2(1.80≦d≦1.90,1.00≦e≦1.02)で表される蛍光体を30重量%以上60重量%以下含むものである。

【解決手段】真空紫外線により可視光を発する緑色蛍光体層を備えたプラズマディスプレイパネルであって、前記緑色蛍光体層は、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.005≦c≦0.050,ただしa+c≦2.99)で表される蛍光体を含み、更に一般式dZnO・(2−d)MnO・eSiO2(1.80≦d≦1.90,1.00≦e≦1.02)で表される蛍光体を30重量%以上60重量%以下含むものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル(PDP)に関するものである。

【背景技術】

【0002】

近年では、PDP用蛍光体としても種々のアルミン酸塩蛍光体が実用化されている。例えば、青色蛍光体としてはBaMgAl10O17:Euが使用され、緑色蛍光体としては(Y,Gd)Al3B4O12:TbがZn2SiO4:Mnとの混合体として使用されている。

【0003】

しかしながら、緑色蛍光体としてZn2SiO4:MnあるいはZn2SiO4:Mnと(Y,Gd)Al3B4O12:Tbの混合体を用いると、残光時間が長くなるため、PDPとしての動画特性が悪化する。更に、立体映像を表現できる3D−PDPにおいては、残光時間が長くなると動画クロストーク(左目画像と右目画像の重なり)が悪化し、立体映像が破綻する。そのため、PDP用途では残光時間が短い緑色蛍光体が強く求められている。

【0004】

これに対して、緑色蛍光体として、残光時間が著しく短いY3Al5O12:Ceを用いる方法(例えば、特許文献1参照)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−193712号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記従来の方法では、緑色蛍光体の残光時間を短くすることができるものの、輝度が低下する。また、Zn2SiO4:Mnあるいは(Y,Gd)Al3B4O12:Tbと比較して、Y3Al5O12:Ceの色純度が悪いため、色純度を改善する必要がある。

【0007】

本発明は、前記従来の課題を解決するもので、残光時間が短く、高効率で輝度が高くかつ色純度が高いPDPを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決した本発明のPDPは、真空紫外線により可視光を発する緑色蛍光体層を備えたプラズマディスプレイパネルであって、前記緑色蛍光体層は、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.005≦c≦0.050,ただしa+c≦2.99)で表される蛍光体、または一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.010≦f≦0.060,ただしa+f≦2.99)で表される蛍光体を含み、更に一般式dZnO・(2−d)MnO・eSiO2(1.80≦d≦1.90,1.00≦e≦1.02)で表される蛍光体を30重量%以上60重量%以下含むものであることを特徴とする。

【発明の効果】

【0009】

本発明によれば、残光時間が短く、高効率で輝度が高くかつ色純度が高いPDPを提供することができる。

【図面の簡単な説明】

【0010】

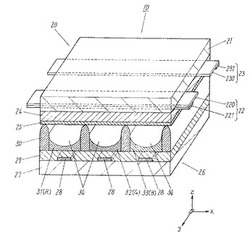

【図1】本発明のPDPの構成を示す概略断面図

【発明を実施するための形態】

【0011】

以下、本発明の一実施の形態について詳細に説明する。

【0012】

まず、交流面放電型PDPを例として、本発明のPDPについて説明する。図1は、交流面放電型PDPの主要構造を示す斜視断面図である。なお、ここで示すPDPは、便宜的に、42インチクラスの1024×768画素仕様に合わせたサイズ設定にて図示しているが、他のサイズや仕様に適用してもよいのは勿論である。

【0013】

図1で示すように、このPDP10は、フロントパネル20とバックパネル26とを有しており、それぞれの主面が対向するようにして配置されている。

【0014】

このフロントパネル20は、前面基板としてのフロントパネルガラス21と、このフロントパネルガラス21の一方の主面に設けられた帯状の表示電極(X電極23、Y電極22)と、この表示電極を覆う厚さ約30μmの前面側誘電体層24と、この前面側誘電体層24の上に設けられた厚さ約1.0μmの保護層25とを含んでいる。

【0015】

上記表示電極は、厚さ0.1μm、幅150μmの帯状の透明電極220(230)と、この透明電極上に重ね設けられた厚さ7μm、幅95μmのバスライン221(231)とを含んでいる。また、各対の表示電極が、x軸方向を長手方向としてy軸方向に複数配置されている。

【0016】

また、各対の表示電極(X電極23、Y電極22)は、それぞれフロントパネルガラス21の幅方向(y軸方向)の端部付近で、パネル駆動回路(図示せず)と電気的に接続されている。なお、Y電極22は一括してパネル駆動回路に接続され、X電極23はそれぞれ独立してパネル駆動回路に接続されている。パネル駆動回路を用いて、Y電極22と特定のX電極23とに給電すると、X電極23とY電極22との間隙(約80μm)に面放電(維持放電)が発生する。X電極23はスキャン電極として作動させることもでき、これにより、後述するアドレス電極28との間で書き込み放電(アドレス放電)を発生させることができる。

【0017】

上記バックパネル26は、背面基板としてのバックパネルガラス27と、複数のアドレス電極28と、背面側誘電体層29と、隔壁30と、赤色(R)、緑色(G)、青色(B)の何れかに対応する蛍光体層31〜33とを含んでいる。蛍光体層31〜33は、隣り合う2つの隔壁30の側壁とその間の背面側誘電体層29とに接して設けられており、また、x軸方向に繰り返して配列されている。

【0018】

緑色蛍光体層(G)は、上述した本発明の緑色蛍光体を含んでいる。他方、赤色蛍光体層(R)および青色蛍光体層(B)は一般的な蛍光体を含んでいる。例えば、赤色蛍光体としてはY(P,V)O4:EuやY2O3:Euあるいは(Y,Gd)BO3:Euが、青色蛍光体としてはBaMgAl10O17:Euが挙げられる。

【0019】

各蛍光体層は、蛍光体粒子を溶解させた蛍光体インクを、例えばメニスカス法やラインジェット法などの公知の塗布方法により隔壁30および背面側誘電体層29に塗布し、これを乾燥や焼成(例えば500℃で10分)することにより形成できる。上記蛍光体インクは、例えば体積平均粒径2μmの緑色蛍光体30質量%と、重量平均分子量約20万のエチルセルロース4.5質量%と、ブチルカルビトールアセテート65.5質量%とを混合して作製することができる。また、その粘度を、最終的に2000〜6000cps(2〜6Pas)程度となるように調整すると、隔壁30に対するインクの付着力を高めることができて好ましい。

【0020】

アドレス電極28はバックパネルガラス27の一方の主面に設けられている。また、背面側誘電体層29はアドレス電極28を覆うようにして設けられている。また、隔壁30は、高さが約150μm、幅が約40μmであり、y軸方向を長手方向とし、隣接するアドレス電極28のピッチに合わせて、背面側誘電体層29の上に設けられている。

【0021】

上記アドレス電極28は、それぞれが厚さ5μm、幅60μmであり、y軸方向を長手方向としてx軸方向に複数配置されている。また、このアドレス電極28は、ピッチが一定間隔(約150μm)となるように配置されている。なお、複数のアドレス電極28は、それぞれ独立して上記パネル駆動回路に接続されている。それぞれのアドレス電極に個別に給電することによって、特定のアドレス電極28と特定のX電極23との間でアドレス放電させることができる。

【0022】

フロントパネル20とバックパネル26とは、アドレス電極28と表示電極とが直交するように配置している。封着部材としてのフリットガラス封着部(図示せず)により両パネル20、26の外周縁部が封着されている。

【0023】

フリットガラス封着部によって密封された、フロントパネル20とバックパネル26との間の密閉空間には、He、Xe、Ne等の希ガス成分からなる放電ガスが所定の圧力(通常6.7×104〜1.0×105Pa程度)で封入されている。

【0024】

なお、隣接する2つの隔壁30の間に対応する空間が、放電空間34となる。また、一対の表示電極と1本のアドレス電極28とが放電空間34を挟んで交叉する領域が、画像を表示するセルに対応している。なお、本例では、x軸方向のセルピッチは約300μm、y軸方向のセルピッチは約675μmに設定されている。

【0025】

また、PDP10の駆動時には、パネル駆動回路によって、特定のアドレス電極28と特定のX電極23とにパルス電圧を印加してアドレス放電させた後、一対の表示電極(X電極23、Y電極22)の間にパルスを印加し、維持放電させる。これにより発生させた短波長の紫外線(波長約147nmを中心波長とする共鳴線および172nmを中心波長とする分子線)を用いて、蛍光体層31〜33に含まれる蛍光体を可視光発光させることで、所定の画像をフロントパネル側に表示することができる。

【0026】

次に、本発明のPDPに用いる緑色蛍光体について説明する。

【0027】

本発明で用いる緑色蛍光体は、第1の蛍光体として、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.005≦c≦0.050,ただしa+c≦2.99)で表される蛍光体を含んでいる。なお、上記一般式において、aは、輝度の観点から好ましい範囲は、2.95≦a≦2.98である。

【0028】

また、上記組成の蛍光体に代えて、一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.010≦f≦0.060ただしa+f≦2.99)で表される蛍光体を含んでも良い。

【0029】

また、本発明の緑色蛍光体は、上記第1の蛍光体に、第2の蛍光体として、一般式dZnO・(2−d)MnO・eSiO2(1.80≦d≦1.90,1.00≦e≦1.02)で表される蛍光体を含んでいる。なお、上記一般式において、dは、輝度と残光時間の観点から好ましい範囲は、1.82≦d≦1.88である。

【0030】

以下、本発明の蛍光体の製造方法について説明するが、本発明の蛍光体の製造方法は以下に限られるものではない。

【0031】

原料としては、高純度(純度99%以上)の水酸化物、炭酸塩、硝酸塩など、焼成により酸化物になる化合物かまたは、高純度(純度99%以上)の酸化物を用いることができる。

【0032】

また、反応を促進するために、フッ化物(フッ化アルミニウム等)や塩化物(塩化亜鉛等)を少量添加することが好ましい。

【0033】

蛍光体の製造は、上記の原料を混合し、焼成して行うが、原料の混合方法としては、溶液中での湿式混合でも乾燥粉体の乾式混合でもよく、工業的に通常用いられるボールミル、媒体撹拌ミル、遊星ミル、振動ミル、ジェットミル、V型混合機、攪拌機等を用いることができる。

【0034】

混合粉体の焼成方法は、蛍光体の組成系により異なる。本発明の第1の蛍光体の焼成は、まず、大気中において1100〜1300℃の温度範囲で1〜50時間程度行う。更に、窒素ガスあるいは0〜50体積%の窒素を含む炭酸ガス等による特定酸素分圧雰囲気で、1200〜1400℃の温度範囲で1〜50時間程度焼成を行う。

【0035】

本発明の第2の蛍光体の焼成は、0〜50体積%の窒素を含む炭酸ガス中において1100〜1300℃の温度範囲で1〜10時間程度行う。

【0036】

焼成に用いる炉は、工業的に通常用いられる炉を用いることができ、プッシャー炉等の連続式またはバッチ式の電気炉やガス炉を用いることができる。

【0037】

得られた蛍光体粉末を、ボールミルやジェットミルなどを用いて再度粉砕し、さらに必要に応じて洗浄あるいは分級することにより、蛍光体粉末の粒度分布や流動性を調整することができる。

【0038】

本発明の蛍光体は、輝度および色純度が高いため、高効率の発光装置を構成することができる。具体的には、従来のY3Al5O12:Ce等の緑色蛍光体が使用される蛍光体層を有する発光装置において、Y3Al5O12:Ce等の緑色蛍光体を、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2で表される蛍光体、または一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2で表される蛍光体に置換えればよい。

【0039】

次に、具体的な実施例および比較例を挙げて本発明を詳細に説明する。

【0040】

<第1の蛍光体試料の作製>

一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2で表される蛍光体

出発原料として、Y2O3,Al2O3,Lu2O3,CeO2を用い、これらを所定の組成になるよう秤量し、ボールミルを用いて純水中で湿式混合した。この混合物を乾燥させた後、大気中において1200℃の温度で4時間焼成し、更に、窒素ガスあるいは0〜50体積%の窒素を含む炭酸ガス中で、1200〜1400℃の温度範囲で4時間焼成して蛍光体を得た。

【0041】

実施例および比較例の蛍光体試料に対し、真空中で波長146nmの真空紫外光を照射し、可視領域の発光を測定することで実施した。

【0042】

作製した蛍光体の組成比と、輝度(Y)および色度(x、y)を表1に示す。ただし、Yは国際照明委員会XYZ表色系における輝度Yであり、試料番号1に対する相対値である。なお、表1において*印を付した試料は比較例である。

【0043】

【表1】

【0044】

表1から明らかなように、組成比が本発明の組成範囲内にある蛍光体は、真空紫外光励起による輝度が高く、緑色発光の色純度が改善されている(色度x値が小さく、y値が大きい)。中でも、組成比が2.95≦a≦2.98の組成範囲内にある蛍光体(試料番号5〜7)では、特に輝度が高い。

【0045】

なお、実施例の蛍光体試料に対し、真空中で波長146nmの真空紫外光をパルス照射し、可視領域の発光強度が1/10に減衰する時間(1/10残光時間)を測定したところ、いずれも0.5ミリ秒以下の優れた残光特性であった。

【0046】

一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2で表される蛍光体

出発原料として、Y2O3,Al2O3,CeO2,Sc2O3を用い、これらを所定の組成になるよう秤量し、ボールミルを用いて純水中で湿式混合した。この混合物を乾燥させた後、大気中において1200℃の温度で4時間焼成し、更に、窒素ガスあるいは0〜50体積%の窒素を含む炭酸ガス中で、1200〜1400℃の温度範囲で4時間焼成して蛍光体を得た。

【0047】

作製した蛍光体の組成比と、上述した測定方法での試料の輝度(Y)を表2に示す。ただし、Yは試料番号1に対する相対値であり、表2において*印を付した試料は比較例である。

【0048】

【表2】

【0049】

表2から明らかなように、組成比が本発明の組成範囲内にある蛍光体は、真空紫外光励起による輝度が高く、緑色発光の色純度が改善されている(色度x値が小さく、y値が大きい)。中でも、組成比が2.95≦a≦2.98の組成範囲内にある蛍光体(試料番号18〜20)では、特に輝度が高い。

【0050】

なお、実施例の蛍光体試料に対し、真空中で波長146nmの真空紫外光をパルス照射し、可視領域の発光強度が1/10に減衰する時間(1/10残光時間)を測定したところ、いずれも0.5ミリ秒以下の優れた残光特性であった。

【0051】

<第2の蛍光体試料の作製>

出発原料として、ZnO,MnCO3,SiO2を用い、これらを所定の組成になるよう秤量し、ボールミルを用いて純水中で湿式混合した。この混合物を乾燥させた後、0〜50体積%の窒素を含む炭酸ガス中において1100〜1300℃の温度範囲で4時間焼成して蛍光体を得た。作製した蛍光体の組成比と、上述した測定方法での試料の輝度(Y)および1/10残光時間を表3に示す。ただし、Yは試料番号1に対する相対値であり、表2において*印を付した試料は比較例である。

【0052】

【表3】

【0053】

表3から明らかなように、組成比が本発明の組成範囲内にある蛍光体は、真空紫外光励起による輝度が高く、1/10残光時間が比較的短い。

【0054】

なお、実施例の蛍光体試料の色度(x、y)は、いずれも(0.230、0.700)から(0.240、0.710)の範囲内であり、色純度が極めて高い。

【0055】

<パネルの輝度、色度、残光時間>

上記の試料番号1、7、18および15と同様の緑色蛍光体を混合して使用し、上述した交流面放電型PDPの例と同様にして図1の構成を有するPDPを作製した。作製したPDPについて、パネル初期輝度(試料番号1のみを用いた場合に対する相対値)と色度および1/10残光時間を測定した。結果を表4に示す。パネルは緑色1色固定表示とした。なお、表4において*印を付した試料は比較例である。

【0056】

【表4】

【0057】

表4から明らかなように、本発明の第1あるいは第3の蛍光体に対して第2の蛍光体を混合して使用することで、残光特性を著しく悪化させずに色純度とパネル輝度が改善されていることが確認された。

【0058】

なお、第2の蛍光体の混合量が10重量%以下の場合、色純度の改善効果が認められないため、好ましくない。また、第2の蛍光体の混合量が80重量%以上の場合、パネル輝度が悪化する。

【産業上の利用可能性】

【0059】

本発明の蛍光体を用いることにより、残光時間が短く、輝度と色純度が高い高効率のプラズマディスプレイパネルを提供することができる。

【符号の説明】

【0060】

10 PDP

20 フロントパネル

21 フロントパネルガラス

22 Y電極(表示電極)

23 X電極(表示電極)

24 前面側誘電体層

25 保護層

26 バックパネル

27 バックパネルガラス

28 アドレス電極

29 背面側誘電体層

30 隔壁

31 蛍光体層(R)

32 蛍光体層(G)

33 蛍光体層(B)

34 放電空間

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル(PDP)に関するものである。

【背景技術】

【0002】

近年では、PDP用蛍光体としても種々のアルミン酸塩蛍光体が実用化されている。例えば、青色蛍光体としてはBaMgAl10O17:Euが使用され、緑色蛍光体としては(Y,Gd)Al3B4O12:TbがZn2SiO4:Mnとの混合体として使用されている。

【0003】

しかしながら、緑色蛍光体としてZn2SiO4:MnあるいはZn2SiO4:Mnと(Y,Gd)Al3B4O12:Tbの混合体を用いると、残光時間が長くなるため、PDPとしての動画特性が悪化する。更に、立体映像を表現できる3D−PDPにおいては、残光時間が長くなると動画クロストーク(左目画像と右目画像の重なり)が悪化し、立体映像が破綻する。そのため、PDP用途では残光時間が短い緑色蛍光体が強く求められている。

【0004】

これに対して、緑色蛍光体として、残光時間が著しく短いY3Al5O12:Ceを用いる方法(例えば、特許文献1参照)が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−193712号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前記従来の方法では、緑色蛍光体の残光時間を短くすることができるものの、輝度が低下する。また、Zn2SiO4:Mnあるいは(Y,Gd)Al3B4O12:Tbと比較して、Y3Al5O12:Ceの色純度が悪いため、色純度を改善する必要がある。

【0007】

本発明は、前記従来の課題を解決するもので、残光時間が短く、高効率で輝度が高くかつ色純度が高いPDPを提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決した本発明のPDPは、真空紫外線により可視光を発する緑色蛍光体層を備えたプラズマディスプレイパネルであって、前記緑色蛍光体層は、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.005≦c≦0.050,ただしa+c≦2.99)で表される蛍光体、または一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.010≦f≦0.060,ただしa+f≦2.99)で表される蛍光体を含み、更に一般式dZnO・(2−d)MnO・eSiO2(1.80≦d≦1.90,1.00≦e≦1.02)で表される蛍光体を30重量%以上60重量%以下含むものであることを特徴とする。

【発明の効果】

【0009】

本発明によれば、残光時間が短く、高効率で輝度が高くかつ色純度が高いPDPを提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明のPDPの構成を示す概略断面図

【発明を実施するための形態】

【0011】

以下、本発明の一実施の形態について詳細に説明する。

【0012】

まず、交流面放電型PDPを例として、本発明のPDPについて説明する。図1は、交流面放電型PDPの主要構造を示す斜視断面図である。なお、ここで示すPDPは、便宜的に、42インチクラスの1024×768画素仕様に合わせたサイズ設定にて図示しているが、他のサイズや仕様に適用してもよいのは勿論である。

【0013】

図1で示すように、このPDP10は、フロントパネル20とバックパネル26とを有しており、それぞれの主面が対向するようにして配置されている。

【0014】

このフロントパネル20は、前面基板としてのフロントパネルガラス21と、このフロントパネルガラス21の一方の主面に設けられた帯状の表示電極(X電極23、Y電極22)と、この表示電極を覆う厚さ約30μmの前面側誘電体層24と、この前面側誘電体層24の上に設けられた厚さ約1.0μmの保護層25とを含んでいる。

【0015】

上記表示電極は、厚さ0.1μm、幅150μmの帯状の透明電極220(230)と、この透明電極上に重ね設けられた厚さ7μm、幅95μmのバスライン221(231)とを含んでいる。また、各対の表示電極が、x軸方向を長手方向としてy軸方向に複数配置されている。

【0016】

また、各対の表示電極(X電極23、Y電極22)は、それぞれフロントパネルガラス21の幅方向(y軸方向)の端部付近で、パネル駆動回路(図示せず)と電気的に接続されている。なお、Y電極22は一括してパネル駆動回路に接続され、X電極23はそれぞれ独立してパネル駆動回路に接続されている。パネル駆動回路を用いて、Y電極22と特定のX電極23とに給電すると、X電極23とY電極22との間隙(約80μm)に面放電(維持放電)が発生する。X電極23はスキャン電極として作動させることもでき、これにより、後述するアドレス電極28との間で書き込み放電(アドレス放電)を発生させることができる。

【0017】

上記バックパネル26は、背面基板としてのバックパネルガラス27と、複数のアドレス電極28と、背面側誘電体層29と、隔壁30と、赤色(R)、緑色(G)、青色(B)の何れかに対応する蛍光体層31〜33とを含んでいる。蛍光体層31〜33は、隣り合う2つの隔壁30の側壁とその間の背面側誘電体層29とに接して設けられており、また、x軸方向に繰り返して配列されている。

【0018】

緑色蛍光体層(G)は、上述した本発明の緑色蛍光体を含んでいる。他方、赤色蛍光体層(R)および青色蛍光体層(B)は一般的な蛍光体を含んでいる。例えば、赤色蛍光体としてはY(P,V)O4:EuやY2O3:Euあるいは(Y,Gd)BO3:Euが、青色蛍光体としてはBaMgAl10O17:Euが挙げられる。

【0019】

各蛍光体層は、蛍光体粒子を溶解させた蛍光体インクを、例えばメニスカス法やラインジェット法などの公知の塗布方法により隔壁30および背面側誘電体層29に塗布し、これを乾燥や焼成(例えば500℃で10分)することにより形成できる。上記蛍光体インクは、例えば体積平均粒径2μmの緑色蛍光体30質量%と、重量平均分子量約20万のエチルセルロース4.5質量%と、ブチルカルビトールアセテート65.5質量%とを混合して作製することができる。また、その粘度を、最終的に2000〜6000cps(2〜6Pas)程度となるように調整すると、隔壁30に対するインクの付着力を高めることができて好ましい。

【0020】

アドレス電極28はバックパネルガラス27の一方の主面に設けられている。また、背面側誘電体層29はアドレス電極28を覆うようにして設けられている。また、隔壁30は、高さが約150μm、幅が約40μmであり、y軸方向を長手方向とし、隣接するアドレス電極28のピッチに合わせて、背面側誘電体層29の上に設けられている。

【0021】

上記アドレス電極28は、それぞれが厚さ5μm、幅60μmであり、y軸方向を長手方向としてx軸方向に複数配置されている。また、このアドレス電極28は、ピッチが一定間隔(約150μm)となるように配置されている。なお、複数のアドレス電極28は、それぞれ独立して上記パネル駆動回路に接続されている。それぞれのアドレス電極に個別に給電することによって、特定のアドレス電極28と特定のX電極23との間でアドレス放電させることができる。

【0022】

フロントパネル20とバックパネル26とは、アドレス電極28と表示電極とが直交するように配置している。封着部材としてのフリットガラス封着部(図示せず)により両パネル20、26の外周縁部が封着されている。

【0023】

フリットガラス封着部によって密封された、フロントパネル20とバックパネル26との間の密閉空間には、He、Xe、Ne等の希ガス成分からなる放電ガスが所定の圧力(通常6.7×104〜1.0×105Pa程度)で封入されている。

【0024】

なお、隣接する2つの隔壁30の間に対応する空間が、放電空間34となる。また、一対の表示電極と1本のアドレス電極28とが放電空間34を挟んで交叉する領域が、画像を表示するセルに対応している。なお、本例では、x軸方向のセルピッチは約300μm、y軸方向のセルピッチは約675μmに設定されている。

【0025】

また、PDP10の駆動時には、パネル駆動回路によって、特定のアドレス電極28と特定のX電極23とにパルス電圧を印加してアドレス放電させた後、一対の表示電極(X電極23、Y電極22)の間にパルスを印加し、維持放電させる。これにより発生させた短波長の紫外線(波長約147nmを中心波長とする共鳴線および172nmを中心波長とする分子線)を用いて、蛍光体層31〜33に含まれる蛍光体を可視光発光させることで、所定の画像をフロントパネル側に表示することができる。

【0026】

次に、本発明のPDPに用いる緑色蛍光体について説明する。

【0027】

本発明で用いる緑色蛍光体は、第1の蛍光体として、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.005≦c≦0.050,ただしa+c≦2.99)で表される蛍光体を含んでいる。なお、上記一般式において、aは、輝度の観点から好ましい範囲は、2.95≦a≦2.98である。

【0028】

また、上記組成の蛍光体に代えて、一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.010≦f≦0.060ただしa+f≦2.99)で表される蛍光体を含んでも良い。

【0029】

また、本発明の緑色蛍光体は、上記第1の蛍光体に、第2の蛍光体として、一般式dZnO・(2−d)MnO・eSiO2(1.80≦d≦1.90,1.00≦e≦1.02)で表される蛍光体を含んでいる。なお、上記一般式において、dは、輝度と残光時間の観点から好ましい範囲は、1.82≦d≦1.88である。

【0030】

以下、本発明の蛍光体の製造方法について説明するが、本発明の蛍光体の製造方法は以下に限られるものではない。

【0031】

原料としては、高純度(純度99%以上)の水酸化物、炭酸塩、硝酸塩など、焼成により酸化物になる化合物かまたは、高純度(純度99%以上)の酸化物を用いることができる。

【0032】

また、反応を促進するために、フッ化物(フッ化アルミニウム等)や塩化物(塩化亜鉛等)を少量添加することが好ましい。

【0033】

蛍光体の製造は、上記の原料を混合し、焼成して行うが、原料の混合方法としては、溶液中での湿式混合でも乾燥粉体の乾式混合でもよく、工業的に通常用いられるボールミル、媒体撹拌ミル、遊星ミル、振動ミル、ジェットミル、V型混合機、攪拌機等を用いることができる。

【0034】

混合粉体の焼成方法は、蛍光体の組成系により異なる。本発明の第1の蛍光体の焼成は、まず、大気中において1100〜1300℃の温度範囲で1〜50時間程度行う。更に、窒素ガスあるいは0〜50体積%の窒素を含む炭酸ガス等による特定酸素分圧雰囲気で、1200〜1400℃の温度範囲で1〜50時間程度焼成を行う。

【0035】

本発明の第2の蛍光体の焼成は、0〜50体積%の窒素を含む炭酸ガス中において1100〜1300℃の温度範囲で1〜10時間程度行う。

【0036】

焼成に用いる炉は、工業的に通常用いられる炉を用いることができ、プッシャー炉等の連続式またはバッチ式の電気炉やガス炉を用いることができる。

【0037】

得られた蛍光体粉末を、ボールミルやジェットミルなどを用いて再度粉砕し、さらに必要に応じて洗浄あるいは分級することにより、蛍光体粉末の粒度分布や流動性を調整することができる。

【0038】

本発明の蛍光体は、輝度および色純度が高いため、高効率の発光装置を構成することができる。具体的には、従来のY3Al5O12:Ce等の緑色蛍光体が使用される蛍光体層を有する発光装置において、Y3Al5O12:Ce等の緑色蛍光体を、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2で表される蛍光体、または一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2で表される蛍光体に置換えればよい。

【0039】

次に、具体的な実施例および比較例を挙げて本発明を詳細に説明する。

【0040】

<第1の蛍光体試料の作製>

一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2で表される蛍光体

出発原料として、Y2O3,Al2O3,Lu2O3,CeO2を用い、これらを所定の組成になるよう秤量し、ボールミルを用いて純水中で湿式混合した。この混合物を乾燥させた後、大気中において1200℃の温度で4時間焼成し、更に、窒素ガスあるいは0〜50体積%の窒素を含む炭酸ガス中で、1200〜1400℃の温度範囲で4時間焼成して蛍光体を得た。

【0041】

実施例および比較例の蛍光体試料に対し、真空中で波長146nmの真空紫外光を照射し、可視領域の発光を測定することで実施した。

【0042】

作製した蛍光体の組成比と、輝度(Y)および色度(x、y)を表1に示す。ただし、Yは国際照明委員会XYZ表色系における輝度Yであり、試料番号1に対する相対値である。なお、表1において*印を付した試料は比較例である。

【0043】

【表1】

【0044】

表1から明らかなように、組成比が本発明の組成範囲内にある蛍光体は、真空紫外光励起による輝度が高く、緑色発光の色純度が改善されている(色度x値が小さく、y値が大きい)。中でも、組成比が2.95≦a≦2.98の組成範囲内にある蛍光体(試料番号5〜7)では、特に輝度が高い。

【0045】

なお、実施例の蛍光体試料に対し、真空中で波長146nmの真空紫外光をパルス照射し、可視領域の発光強度が1/10に減衰する時間(1/10残光時間)を測定したところ、いずれも0.5ミリ秒以下の優れた残光特性であった。

【0046】

一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2で表される蛍光体

出発原料として、Y2O3,Al2O3,CeO2,Sc2O3を用い、これらを所定の組成になるよう秤量し、ボールミルを用いて純水中で湿式混合した。この混合物を乾燥させた後、大気中において1200℃の温度で4時間焼成し、更に、窒素ガスあるいは0〜50体積%の窒素を含む炭酸ガス中で、1200〜1400℃の温度範囲で4時間焼成して蛍光体を得た。

【0047】

作製した蛍光体の組成比と、上述した測定方法での試料の輝度(Y)を表2に示す。ただし、Yは試料番号1に対する相対値であり、表2において*印を付した試料は比較例である。

【0048】

【表2】

【0049】

表2から明らかなように、組成比が本発明の組成範囲内にある蛍光体は、真空紫外光励起による輝度が高く、緑色発光の色純度が改善されている(色度x値が小さく、y値が大きい)。中でも、組成比が2.95≦a≦2.98の組成範囲内にある蛍光体(試料番号18〜20)では、特に輝度が高い。

【0050】

なお、実施例の蛍光体試料に対し、真空中で波長146nmの真空紫外光をパルス照射し、可視領域の発光強度が1/10に減衰する時間(1/10残光時間)を測定したところ、いずれも0.5ミリ秒以下の優れた残光特性であった。

【0051】

<第2の蛍光体試料の作製>

出発原料として、ZnO,MnCO3,SiO2を用い、これらを所定の組成になるよう秤量し、ボールミルを用いて純水中で湿式混合した。この混合物を乾燥させた後、0〜50体積%の窒素を含む炭酸ガス中において1100〜1300℃の温度範囲で4時間焼成して蛍光体を得た。作製した蛍光体の組成比と、上述した測定方法での試料の輝度(Y)および1/10残光時間を表3に示す。ただし、Yは試料番号1に対する相対値であり、表2において*印を付した試料は比較例である。

【0052】

【表3】

【0053】

表3から明らかなように、組成比が本発明の組成範囲内にある蛍光体は、真空紫外光励起による輝度が高く、1/10残光時間が比較的短い。

【0054】

なお、実施例の蛍光体試料の色度(x、y)は、いずれも(0.230、0.700)から(0.240、0.710)の範囲内であり、色純度が極めて高い。

【0055】

<パネルの輝度、色度、残光時間>

上記の試料番号1、7、18および15と同様の緑色蛍光体を混合して使用し、上述した交流面放電型PDPの例と同様にして図1の構成を有するPDPを作製した。作製したPDPについて、パネル初期輝度(試料番号1のみを用いた場合に対する相対値)と色度および1/10残光時間を測定した。結果を表4に示す。パネルは緑色1色固定表示とした。なお、表4において*印を付した試料は比較例である。

【0056】

【表4】

【0057】

表4から明らかなように、本発明の第1あるいは第3の蛍光体に対して第2の蛍光体を混合して使用することで、残光特性を著しく悪化させずに色純度とパネル輝度が改善されていることが確認された。

【0058】

なお、第2の蛍光体の混合量が10重量%以下の場合、色純度の改善効果が認められないため、好ましくない。また、第2の蛍光体の混合量が80重量%以上の場合、パネル輝度が悪化する。

【産業上の利用可能性】

【0059】

本発明の蛍光体を用いることにより、残光時間が短く、輝度と色純度が高い高効率のプラズマディスプレイパネルを提供することができる。

【符号の説明】

【0060】

10 PDP

20 フロントパネル

21 フロントパネルガラス

22 Y電極(表示電極)

23 X電極(表示電極)

24 前面側誘電体層

25 保護層

26 バックパネル

27 バックパネルガラス

28 アドレス電極

29 背面側誘電体層

30 隔壁

31 蛍光体層(R)

32 蛍光体層(G)

33 蛍光体層(B)

34 放電空間

【特許請求の範囲】

【請求項1】

真空紫外線により可視光を発する緑色蛍光体層を備えたプラズマディスプレイパネルであって、前記緑色蛍光体層は、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.005≦c≦0.050,ただしa+c≦2.99)で表される蛍光体、または一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.010≦f≦0.060,ただしa+f≦2.99)で表される蛍光体を含み、更に一般式dZnO・(2−d)MnO・eSiO2(1.80≦d≦1.90,1.00≦e≦1.02)で表される蛍光体を30重量%以上60重量%以下含むものであることを特徴とするプラズマディスプレイパネル。

【請求項1】

真空紫外線により可視光を発する緑色蛍光体層を備えたプラズマディスプレイパネルであって、前記緑色蛍光体層は、一般式aYO3/2・(3−a−c)CeO3/2・cLuO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.005≦c≦0.050,ただしa+c≦2.99)で表される蛍光体、または一般式aYO3/2・(3−a−f)CeO3/2・fScO3/2・bAlO3/2(2.80≦a≦2.98,4.50≦b≦5.00,0.010≦f≦0.060,ただしa+f≦2.99)で表される蛍光体を含み、更に一般式dZnO・(2−d)MnO・eSiO2(1.80≦d≦1.90,1.00≦e≦1.02)で表される蛍光体を30重量%以上60重量%以下含むものであることを特徴とするプラズマディスプレイパネル。

【図1】

【公開番号】特開2013−16338(P2013−16338A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−147962(P2011−147962)

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月4日(2011.7.4)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]