プラズマディスプレイ用蛍光体ペースト

【課題】混色を抑制し、歩留まりを向上させ、高品質なプラズマディスプレイパネルを提供することを目的とする。

【解決手段】第1蛍光体と第2蛍光体と、第3蛍光体とを含む3原色の蛍光体ペーストにおいて、各蛍光体は第1の有機溶剤、第2の有機溶剤、第3の有機溶剤とを含み、第1の有機溶剤、第2の有機溶剤、および第3の有機溶剤から選択される2つの有機溶剤の界面張力の差がそれぞれ2.0mN/m未満であることを特徴とする。

【解決手段】第1蛍光体と第2蛍光体と、第3蛍光体とを含む3原色の蛍光体ペーストにおいて、各蛍光体は第1の有機溶剤、第2の有機溶剤、第3の有機溶剤とを含み、第1の有機溶剤、第2の有機溶剤、および第3の有機溶剤から選択される2つの有機溶剤の界面張力の差がそれぞれ2.0mN/m未満であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、テレビジョン受像機などの画像表示に用いられるプラズマディスプレイパネルに関し、特に、紫外線により励起されて発光する蛍光体層を有するプラズマディスプレイパネル用の蛍光体ペーストの構成に関するものである。

【背景技術】

【0002】

近年、コンピュータやテレビなどの画像表示に用いられているカラー表示デバイスにおいて、プラズマディスプレイパネル(Plasma Display Panel、以下、「PDP」という。)装置は、大型で薄型軽量を実現することのできるカラー表示デバイスとして注目されている。PDP装置は、前面板と前面板と放電空間を介して対向配置された背面板とを備えたPDPを有している。また、PDP装置は、いわゆる3原色(赤、緑、青)を加法混色することにより、フルカラー表示を行っている。このフルカラー表示を行うために、PDP装置には3原色である赤(R)、緑(G)、青(B)の各色を発光する蛍光体層が備えられ、この蛍光体層を構成する蛍光体粒子はPDPの放電セル内で発生する紫外線により励起され、各色の可視光を生成している。

【0003】

蛍光体層に含まれる蛍光体は、PDPの背面板に塗布する必要があるため、蛍光体の材料として各種無機材料および有機バインダ樹脂とが混合されてペースト化した後、スクリーン印刷や、ノズルから吐出させる工法等によって塗布される。そして、蛍光体ペーストは塗布後、任意の温度に加熱焼成を行い背面板に固定化し、所望の蛍光体層が形成される(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−96911号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、蛍光体ペーストを塗布する際、ある蛍光体ペーストは本来入るべきセルから隔壁を超えて隣接するセルに塗布された異なる蛍光体ペーストと接触する。すると、ある蛍光体ペーストと異なる蛍光体ペーストとがセル内で混色してしまう(以下、混色と示す)。

【0006】

その結果、混色によってPDPの歩留まりを大きく悪化させる「混色不良」(以下、混色不良と示す)を招いてしまう。

【課題を解決するための手段】

【0007】

この課題を解決するために本発明の3原色の蛍光体ペーストは、第1蛍光体ペースト、第2蛍光体ペースト、および第3蛍光体ペーストにより構成される3原色の蛍光体ペーストにおいて、第1の蛍光体ペーストと第2の蛍光体ペーストと第3の蛍光体ペーストとから選択される2つの蛍光体ペーストの界面張力の差はそれぞれ2.0mN/m以下であることを特徴とする。

【発明の効果】

【0008】

本発明によれば、混色を抑制し、歩留まりを向上させ、高品質なプラズマディスプレイパネルを提供することが可能となる。

【図面の簡単な説明】

【0009】

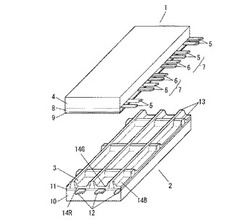

【図1】本発明の一実施の形態におけるPDP装置に用いるパネルの要部を示す斜視図

【図2】本発明の一実施の形態におけるPDP装置のPDPの電極配列図を表す図

【図3】本発明の一実施の形態におけるPDP装置のPDPの断面を表す図

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態1によるPDPについて、図1〜図3を用いて説明する。しかし、本発明の実施の態様はこれに限定されるものではない。

【0011】

<実施の形態1>

1、PDPの構成

図1は本発明の実施の形態1によるPDPにおいて、前面板1と背面板2とを分離した状態で示す分解斜視図、図3は前面板1と背面板2とを貼り合わせてPDPとしたときの放電セル構造を示す断面図である。この図1、図3に示すように、PDPは、前面板1と背面板2とを、その間に放電空間3を形成するように対向配置することにより構成されている。

【0012】

前面板1は、ガラス製の前面基板4上に導電性の第1電極である走査電極5および第2電極である維持電極6を、間に放電ギャップを設けて互いに平行に配置して表示電極7を構成するとともに、その表示電極7を行方向に複数本配列して設け、そして走査電極5および維持電極6を覆うようにガラス材料からなる誘電体層8が形成され、その誘電体層8上にはMgOからなる保護膜9が形成されている。走査電極5および維持電極6は、それぞれITOなどの透明電極(図示せず)と、この透明電極をそれぞれに電気的に接続されるように形成された銀(Ag)などの導電性金属からなる膜厚が数μm程度のバス電極(図示せず)とから構成されている。

【0013】

また、背面板2は、ガラス製の背面基板10上に、ガラス材料からなる絶縁体層11で覆われかつ列方向にストライプ状に配列した銀(Ag)からなる複数本のデータ電極12が設けられ、そして絶縁体層11上には、前面板1と背面板2との間の放電空間3を放電セル毎に区画するためのガラス材料からなる井桁状の隔壁13が設けられている。また、絶縁体層11の表面および隔壁13の側面には、赤色(R)、緑色(G)、青色(B)の蛍光体層14R、14G、14Bが設けられている。そして、走査電極5および維持電極6とデータ電極12とが交差するように前面板1と背面板2とが対向配置され、前記走査電極5および維持電極6とデータ電極12が交差する交差部分には、図2に示すように、放電セル15が設けられている。また、放電空間3には、放電ガスとして、例えばネオンとキセノンの混合ガスが封入されている。なお、PDPの構造は上述したものに限られるわけではなく、例えばストライプ状の隔壁を備えたものであってもよい。

【0014】

ここで、図3に示すように、放電セル15を形成する井桁形状の隔壁13は、データ電極12に平行に形成された縦隔壁13bと、この縦隔壁13bに直交するように形成した横隔壁13aとから構成されている。また、この隔壁13内に塗布して形成される蛍光体層14R、14G、14Bは、縦隔壁13bに沿ってストライプ状に青色蛍光体層14B、赤色蛍光体層14R、緑色蛍光体層14Gの順に配列して形成されている。

【0015】

図2はこの図1、図3に示すPDPの電極配列図である。行方向に長いn本の走査電極Y1、Y2、Y3・・・Yn(図1の5)およびn本の維持電極X1、X2、X3・・・Xn(図1の6)が配列され、列方向に長いm本のデータ電極A1・・・Am(図1の12)が配列されている。そして、1対の走査電極Y1および維持電極X1と1つのデータ電極A1とが交差した部分に放電セル15が形成され、放電セル15は放電空間内にm×n個形成されている。また、前記走査電極Y1および維持電極X1は、図2に示すように、走査電極Y1−維持電極X1−維持電極X2−走査電極Y2・・・・の配列で繰り返すパターンで、前面板1に形成されている。そしてこれらの電極のそれぞれは、前面板1、背面板2の画像表示領域外の周辺端部に設けられた接続端子それぞれに接続されている。

【0016】

2、PDPの製造方法

2−1、前面板の製造方法

フォトリソグラフィ法によって、前面基板4上に、走査電極5および維持電極6が形成される。走査電極5は、インジウム錫酸化物(ITO)などの透明電極と、透明電極に積層された銀(Ag)などからなるバス電極とから構成されている。維持電極6は、ITOなどの透明電極と、透明電極に積層されたAgなどからなるバス電極とから構成されている。バス電極の材料には、銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含む電極ペーストが用いられる。まず、スクリーン印刷法によって、電極ペーストが、透明電極が形成された前面基板4に塗布される。電極ペーストをスクリーン印刷する方法以外に、スパッタ法、蒸着法なども用いることができる。次に、乾燥炉で電極ペーストを乾燥することで、電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、電極ペーストが露光される。次に、電極ペーストが現像され、バス電極パターンが形成される。最後に、焼成炉によって、バス電極パターンが所定の温度で焼成される。つまり、電極パターン中の感光性樹脂が除去される。また、電極パターン中のガラスフリットが溶融する。その後、前面板を室温まで冷却することにより、溶融していたガラスフリットが、ガラス化する。以上の工程によって、バス電極が形成される。

【0017】

次に、誘電体層8が形成される。誘電体層8の材料には、誘電体ガラスフリットと樹脂と溶剤などを含む誘電体ペーストが用いられる。まずダイコート法によって、誘電体ペーストが所定の厚みで走査電極5、維持電極6を覆うように前面基板4上に塗布される。誘電体ペーストをダイコートする方法以外に、スクリーン印刷法、スピンコート法などを用いることもできる。また、誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、誘電体層8となる膜を形成することもできる。次に、誘電体層8上に保護層9が形成される。次に、乾燥炉で誘電体ペーストを乾燥することで、誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、誘電体ペーストが所定の温度で焼成される。つまり、誘電体ペースト中の樹脂が除去される。また、同時に誘電体ガラスフリットが溶融する。その後、前面板を室温まで冷却することにより、溶融していた誘電体ガラスフリットが、ガラス化する。以上の工程によって、誘電体層8が形成される。

【0018】

以上の工程により前面基板3上に走査電極5、維持電極6、誘電体層8および保護層9を有する前面板1が完成する。

【0019】

2−2、背面板の製造方法

フォトリソグラフィ法によって、背面基板10上に、データ電極12が形成される。データ電極12の材料には、導電性を確保するための銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含むデータ電極ペーストが用いられる。まず、スクリーン印刷法によって、データ電極ペーストが所定の厚みで背面基板10上に塗布される。データ電極ペーストをスクリーン印刷する方法以外に、スパッタ法、蒸着法なども用いることができる。

【0020】

次に、乾燥炉によって、データ電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、データ電極ペーストが露光される。次に、データ電極ペーストが現像され、データ電極パターンが形成される。最後に、焼成炉によって、データ電極パターンが所定の温度で焼成される。つまり、データ電極パターン中の感光性樹脂が除去される。また、同時にデータ電極パターン中のガラスフリットが溶融する。その後、室温まで冷却することにより、溶融していたガラスフリットが、ガラス化する。以上の工程によって、データ電極12が形成される。

【0021】

次に、絶縁体層11が形成される。絶縁体層11の材料には、絶縁体ガラスフリットと樹脂と溶剤などを含む絶縁体ペーストが用いられる。まず、スクリーン印刷法によって、絶縁体ペーストが所定の厚みでデータ電極12が形成された背面基板10上にデータ電極12を覆うように塗布される。絶縁体ペーストをスクリーン印刷する方法以外に、ダイコート法、スピンコート法などを用いることもできる。また、絶縁体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、絶縁体層11となる膜を形成することもできる。

【0022】

次に、乾燥炉によって、絶縁体ペースト中の溶剤が除去される。最後に、焼成炉によって、絶縁体ペーストが所定の温度で焼成される。つまり、絶縁体ペースト中の樹脂が除去される。また、絶縁体ガラスフリットが溶融する。その後、室温まで冷却することにより、溶融していた絶縁体ガラスフリットが、ガラス化する。以上の工程によって、絶縁体層11が形成される。

【0023】

次に、フォトリソグラフィ法によって、隔壁13が形成される。隔壁13の材料には、フィラーと、フィラーを結着させるためのガラスフリットと、感光性樹脂と、溶剤などを含む隔壁ペーストが用いられる。まず、ダイコート法などによって、隔壁ペーストが所定の厚みで絶縁体層11上に塗布される。次に、乾燥炉によって、隔壁ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、隔壁ペーストが露光される。次に、隔壁ペーストが現像され、隔壁パターンが形成される。最後に、焼成炉によって、隔壁パターンが所定の温度で焼成される。つまり、隔壁パターン中の感光性樹脂が除去される。また、隔壁パターン中のガラスフリットが溶融する。その後、室温まで冷却することにより、溶融していたガラスフリットが、ガラス化する。以上の工程によって、隔壁13が形成される。ここで、フォトリソグラフィ法以外にも、サンドブラスト法などを用いることができる。

【0024】

次に、蛍光体層14が形成される。蛍光体層14の材料には、蛍光体粒子とバインダと溶剤などとを含む蛍光体ペーストが用いられる。まず、ディスペンス法によって、蛍光体ペーストが所定の厚みで隣接する複数の隔壁13間の絶縁体層11上および隔壁13の側面に塗布される。次に、乾燥炉によって、蛍光体ペースト中の溶剤が除去される。最後に、焼成炉によって、蛍光体ペーストが所定の温度で焼成される。つまり、蛍光体ペースト中の樹脂が除去される。以上の工程によって、蛍光体層14が形成される。ここで、ディスペンス法以外にも、スクリーン印刷法などを用いることができる。

【0025】

以上の工程により、背面基板10上に、データ電極12、絶縁体層11、隔壁13および蛍光体層14を有する背面板2が完成する。

【0026】

2−3、前面板と背面板との組立方法

まず、ディスペンス法によって、背面板2の周囲に封着ペーストが塗布される。封着ペーストは、ビーズと低融点ガラス材料とバインダと溶剤などを含んでもよい。塗布された封着ペーストは、封着ペースト層を形成する。次に乾燥炉によって、封着ペースト層中の溶剤が除去される。その後、封着ペースト層は、約350℃の温度で仮焼成される。仮焼成によって、封着ペースト層中の樹脂成分などが除去される。次に、表示電極7とデータ電極12とが直交するように、前面板1と背面板2とが対向配置される。

【0027】

さらに、前面板1と背面板2の周縁部が、クリップなどにより押圧した状態で保持される。この状態で、所定の温度で焼成することにより、封着ペーストの低融点ガラス材料が溶融する。その後、室温まで冷却することにより、溶融していた低融点ガラス材料がガラス化する。これにより、前面板1と背面板2とが気密封着される。最後に、放電空間にNe、Xeなどを含む放電ガスが封入される。封入する放電ガスの組成は、従来から用いられているNe−Xe系であるが、Xeの含有量を5体積%以上に設定し、封入圧力は55kPa〜80kPaの範囲に設定する。これによりPDPが完成する。

【0028】

3、蛍光体ペースト

次に、本実施の形態にかかる蛍光体ペーストについて説明する。以下の実施例は例示の目的で提供され、本発明を限定するものではない。

【0029】

本発明の3原色の蛍光体ペーストは、第1蛍光体ペースト、第2蛍光体ペースト、および第3蛍光体ペーストにより構成される3原色の蛍光体ペーストにおいて、第1の蛍光体ペーストと第2の蛍光体ペーストと第3の蛍光体ペーストとから選択される2つの蛍光体ペーストの界面張力の差はそれぞれ2.0mN/m以下であることを特徴とする。そして、各蛍光体ペーストは、有機バインダ樹脂、有機溶剤、蛍光体粉末を含む。

【0030】

3−1、有機バインダ樹脂

まず、本実施の形態における蛍光体ペーストの構成成分である蛍光体粉末について説明する。本実施の形態における蛍光体ペーストの構成成分である有機バインダ樹脂は、メチルセルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース等のセルロースエーテル系のバインダ樹脂や、メチルメタクリレート、メチルアクリレート、エチルアクリレート、エチルメタクリレート等の単量体から少なくとも1つ以上選択されて重合して得られるアクリル系バインダ樹脂が用いられる。有機バインダ樹脂の重量比率(wt%)は、少なくとも蛍光体粉末と有機バインダ樹脂と有機溶剤とを含む蛍光体ペーストの全重量に対して3wt%以上30wt%以下含有されていることが好ましい。有機バインダ樹脂の重量比率(wt%)が3wt%より少ないと、蛍光体ペーストの粘度が低くなり、塗布性に適さない。また、有機バインダ樹脂の重量比率(wt%)が30wt%を超えると焼成後の蛍光体ペースト中に占める蛍光体粉末密度が低くなり、輝度等に影響が出る可能性がある。

【0031】

3−2、蛍光体粉末

次に、本実施の形態における蛍光体ペーストの構成成分である蛍光体粉末について説明する。本実施の形態における蛍光体ペーストの構成成分である蛍光体粉末は、波長200nm以下、たとえば147nmの真空紫外線励起下で効率的に発光し得る蛍光体であることが好ましい。中でも、赤色蛍光体として赤色蛍光体として(Y,Eu)(P,V)O4または(Y,Gd,Eu)2O3または(Y,Gd,Eu)BO3、緑色蛍光体として(Zn,Mn)2SiO4または(Y,Tb)BO3または(Y,Ce)3(Al,Ga)5O12、青色蛍光体として(Ba,Eu)MgAl14O24または(Ba,Eu)MgAl10O17を用いた場合、発光効率、色合いともに良好であるため特に好ましい。しかし、各色において先述した蛍光体を少なくとも1種類含有していれば蛍光体ペーストとしてはよく、先述した各色における蛍光体粉末に限定されるものではない。

【0032】

蛍光体粉末の重量比率(wt%)は、少なくとも蛍光体粉末と有機バインダ樹脂と有機溶剤とを含む蛍光体ペースト全重量に対して20wt%以上80wt%以下が好ましい。蛍光体粉末の重量比率(wt%)が20wt%を下回る場合、蛍光体ペーストの粘度が低くなり、塗布性が悪化することと、PDPとしての輝度を保持できなくなる。そして、80wt%を超える場合においては、バインダ樹脂や有機溶剤との溶解性が悪くなり、塗布性が悪化する。

【0033】

3−3、有機溶剤

さらに本発明の蛍光体ペーストの構成成分である有機溶剤について説明する。本発明の蛍光体ペーストの構成成分である有機溶剤は、有機バインダ樹脂と蛍光体粉末成分と有機溶剤とが互いに分離しないものであれば特に制限はなく、アルコール系、エーテル系、エステル系、グリコール系のものが好ましい。例えば、テルピネオール、ベンジルアルコール、γ−BL、テトラリン、BCA、酢酸エチル、N−メチルピロリドン、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、プロピレングリコール、エチレングリコールモノエチルエーテルアセテート、3−メトキシブチルアセテート、ソルフィット、ジプロピレングリコールジメチルエーテル、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、1,8−シネオール、ジヒドロターピネオール、ジエチレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、ジエチレングリコール、ジヒドロターピニルアセテート、エタノール、2−フェノキシエタノール、ジプロピレングリコール、1,3−ブチレングリコール、グリセリン、ヘキシレングリコール、ジメチレングリコールモノメチルエーテル、エチルグリコール、ブチルグリコール、ジエチレングリコールモノ2−エチルヘキシルエーテル、エチレングリコールモノ2−エチルヘキシルエーテル、エチレングリコールモノメチルエーテルアセテート、3−メトキシー1−ブタノール、メトキシブチルアセテート、イソプレングリコール、イソボルニルシクロヘキサノール等は作業性に優れていて好ましい。

【0034】

また、有機溶剤は単独で用いることも複数で用いることも可能である。有機溶剤の重量比率(wt%)は、少なくとも蛍光体粉末と有機バインダ樹脂と有機溶剤とを含む蛍光体ペーストの全重量10wt%以上80wt%以下が好ましい。有機溶剤の重量比率(wt%)が10wt%を下回る場合、蛍光体ペーストの粘度が高くなり、また蛍光体粉末、バインダ樹脂との溶解性も悪くなり、塗布性が悪化する。そして、80wt%を超える場合においても、蛍光体ペーストの粘度が低くなり、塗布性が悪化する。

【0035】

3−4、蛍光体ペーストの作製方法

次に、本発明における蛍光体粉末と有機バインダ樹脂と有機溶剤とを含む蛍光体ペーストの作製方法を説明する。本発明における蛍光体ペーストは以下の方法で作製される。まず、上記で説明した有機バインダ樹脂と有機溶剤とが混練されて、ポリマー溶液が作製される。

【0036】

これによって作製したポリマー溶液中に上記で説明した蛍光体粉末のいずれかが混合され、予備混練が30〜50分行われる。その後、本混練として、蛍光体粉末が十分分散されるために予備混練後のポリマー溶液と蛍光体粉末の混合溶液が3本ローラーに2回通される。以上により、蛍光体ペーストが作製される。

【0037】

4、実施例

4−1、蛍光体ペーストの組成

以下、本発明の実施例について説明する。ただし、本発明はこれに限定されるものではない。

【0038】

4−1−1、蛍光体ペーストの詳細

<実施例1>

実施例1として、下記に示す赤色蛍光体と有機溶剤と有機バインダ樹脂とを記載した重量wt%で混合し、蛍光体ペーストを作成する。

赤色蛍光体:(Y,Eu)(P,V)O4・・・52wt%

有機バインダ樹脂:エチルセルロース・・・9wt%

有機溶剤:テルピネオール・・・3.9wt%、ジエチレングリコールモノブチルエーテル・・・15.6wt%、N−メチルピロリドン・・・19.5wt%

エチルセルロースをテルピネオールとN−メチルピロリドンとプロピレングリコールに溶解し、ポリマー溶液を作製する。このポリマー溶液中に、赤色蛍光体(Y,Eu)(P,V)O4を加えて、予備混練を50分行う。その後、3本ローラーに2回通し、実施例1の蛍光体ペーストができる。できた実施例1の蛍光体ペーストの粘度は60000Pa・s(室温25度において)である。

【0039】

有機溶剤の界面張力の測定はペンダントドロップ法(株式会社ニック:接触角計LSE−A100T)で行った。

【0040】

実施例1の蛍光体ペースト中の有機溶剤における界面張力を求めると、33mN/mである。有機溶剤と同様に、蛍光体ペーストもペンダントドロップ法(株式会社ニック:接触角計LSE−A100T)で測定を行う。このとき、実施例1の蛍光体ペーストの界面張力は26mN/mであり、蛍光体ペーストの界面張力の値が有機溶剤の界面張力の値より小さい。それは、蛍光体粉末やバインダ樹脂が固形分として含まれていることによる、界面張力の低下が原因であると考えられる。以下の実施例においても同様である。

【0041】

<実施例2>

実施例2として、下記に示す粘度、界面張力となるように赤色蛍光体と有機溶剤と有機バインダ樹脂とを混合し、蛍光体ペーストを作成する。

赤色蛍光体:(Y,Eu)(P,V)O4

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、ジプロピレングリコールモノプロピルエーテル、1,3−ブチレングリコール

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例2の蛍光体ペーストの粘度は66000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0042】

実施例2の蛍光体ペースト中の有機溶剤における界面張力を求めると、32.5mN/mである。このとき、実施例2の蛍光体ペーストの界面張力は25.5mN/mである。

【0043】

<実施例3>

実施例3として、下記に示す粘度、界面張力となるように緑色蛍光体と有機溶剤と有機バインダ樹脂とを混合し、蛍光体ペーストを作成する。

緑色蛍光体:(Zn,Mn)2SiO4

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、3−メトキシブチルアセテート、2−フェノキシエタノール

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例3の蛍光体ペーストの粘度は57000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0044】

実施例3の蛍光体ペースト中の有機溶剤における界面張力を求めると、33mN/mである。このとき、実施例3の蛍光体ペーストの界面張力は26mN/mである。

【0045】

<実施例4>

実施例4として、下記に示す粘度、界面張力となるように緑色蛍光体と有機溶剤と有機バインダ樹脂とを混合し、蛍光体ペーストを作成する。

緑色蛍光体:(Zn,Mn)2SiO4

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、ジエチレングリコールモノブチルエーテルアセテート、N−メチルピロリドン

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例4の蛍光体ペーストの粘度は62000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0046】

実施例4の蛍光体ペースト中の有機溶剤における界面張力を求めると、34.5mN/mである。このとき、実施例4の蛍光体ペーストの界面張力は29mN/mである。

【0047】

<実施例5>

実施例5として、下記に示す粘度、界面張力となるように青色蛍光体と有機溶剤と有機バインダ樹脂とを混合し、蛍光体ペーストを作成する。

青色蛍光体:(Ba,Eu)MgAl10O17

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、ジプロピレングリコールモノプロピルエーテル、ベンジルアルコール

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例5の蛍光体ペーストの粘度は74000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0048】

実施例5の蛍光体ペースト中の有機溶剤における界面張力は33mN/mである。このとき、実施例5の蛍光体ペーストの界面張力は26mN/mである。

【0049】

<実施例6>

実施例6として、下記に示す粘度、界面張力となるように緑色蛍光体と有機溶剤と有機バインダ樹脂とを記載した重量wt%で混合し、蛍光体ペーストを作成する。

青色蛍光体:(Ba,Eu)MgAl10O17

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、3−メトキシブチルアセテート、2−フェノキシエタノール

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例6の蛍光体ペーストの粘度は68000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0050】

実施例6の蛍光体ペースト中の有機溶剤における界面張力は31mN/mである。このとき、実施例6の蛍光体ペーストの界面張力は23.5mN/mである。

【0051】

上記の実施例1〜6をPDPの背面板に塗布して、混色の評価を実施し、その結果を下記表1にまとめた。蛍光体ペースト間で混色不良が起こらない場合については○を評価し、蛍光体ペーストの移動が起こるが不良まで至らない場合については△、混色不良が起る場合については×を評価した。

【0052】

蛍光体ペースト間の界面張力差が2.0mN/m以下であれば、混色不良は起こらない。このとき、溶剤の界面張力差が1.5mN/m以下であれば、不良にまではいたらず、溶剤の界面張力差が0.5mN/m以下であれば、ペーストの界面張力差も0mN/mになり、混色も起こらない。

【0053】

【表1】

【0054】

5、まとめ

以上により、本発明の3原色の蛍光体ペーストは、第1蛍光体ペースト、第2蛍光体ペースト、および第3蛍光体ペーストにより構成される3原色の蛍光体ペーストにおいて、第1の蛍光体ペーストと第2の蛍光体ペーストと第3の蛍光体ペーストとから選択される2つの蛍光体ペーストの界面張力の差はそれぞれ2.0mN/m以下であることを特徴とする。

【0055】

これにより、異なる色の蛍光体ペースト同士が接触しても、一方が他方に引き込まれることを防ぎ、混色が抑制される。

【産業上の利用可能性】

【0056】

以上、述べてきたように、本発明の蛍光体ペーストは、ノズル塗布に関与する特性が適正な範囲内に制御されているため、PDPを作製する際の作業性、および歩留まりの向上に寄与することができ、さらには安定したペースト塗布を行うことで、PDPの信頼性向上にも役立つことができる。

【符号の説明】

【0057】

1 前面板

2 背面板

3 放電空間

4 前面基板

5 走査電極

6 維持電極

7 表示電極

8 誘電体層

9 保護膜

10 背面基板

11 絶縁体層

12 データ電極

13 隔壁

14R 赤色蛍光体層

14G 緑色蛍光体層

14B 青色蛍光体層

15 放電セル

【技術分野】

【0001】

本発明は、テレビジョン受像機などの画像表示に用いられるプラズマディスプレイパネルに関し、特に、紫外線により励起されて発光する蛍光体層を有するプラズマディスプレイパネル用の蛍光体ペーストの構成に関するものである。

【背景技術】

【0002】

近年、コンピュータやテレビなどの画像表示に用いられているカラー表示デバイスにおいて、プラズマディスプレイパネル(Plasma Display Panel、以下、「PDP」という。)装置は、大型で薄型軽量を実現することのできるカラー表示デバイスとして注目されている。PDP装置は、前面板と前面板と放電空間を介して対向配置された背面板とを備えたPDPを有している。また、PDP装置は、いわゆる3原色(赤、緑、青)を加法混色することにより、フルカラー表示を行っている。このフルカラー表示を行うために、PDP装置には3原色である赤(R)、緑(G)、青(B)の各色を発光する蛍光体層が備えられ、この蛍光体層を構成する蛍光体粒子はPDPの放電セル内で発生する紫外線により励起され、各色の可視光を生成している。

【0003】

蛍光体層に含まれる蛍光体は、PDPの背面板に塗布する必要があるため、蛍光体の材料として各種無機材料および有機バインダ樹脂とが混合されてペースト化した後、スクリーン印刷や、ノズルから吐出させる工法等によって塗布される。そして、蛍光体ペーストは塗布後、任意の温度に加熱焼成を行い背面板に固定化し、所望の蛍光体層が形成される(特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−96911号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、蛍光体ペーストを塗布する際、ある蛍光体ペーストは本来入るべきセルから隔壁を超えて隣接するセルに塗布された異なる蛍光体ペーストと接触する。すると、ある蛍光体ペーストと異なる蛍光体ペーストとがセル内で混色してしまう(以下、混色と示す)。

【0006】

その結果、混色によってPDPの歩留まりを大きく悪化させる「混色不良」(以下、混色不良と示す)を招いてしまう。

【課題を解決するための手段】

【0007】

この課題を解決するために本発明の3原色の蛍光体ペーストは、第1蛍光体ペースト、第2蛍光体ペースト、および第3蛍光体ペーストにより構成される3原色の蛍光体ペーストにおいて、第1の蛍光体ペーストと第2の蛍光体ペーストと第3の蛍光体ペーストとから選択される2つの蛍光体ペーストの界面張力の差はそれぞれ2.0mN/m以下であることを特徴とする。

【発明の効果】

【0008】

本発明によれば、混色を抑制し、歩留まりを向上させ、高品質なプラズマディスプレイパネルを提供することが可能となる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施の形態におけるPDP装置に用いるパネルの要部を示す斜視図

【図2】本発明の一実施の形態におけるPDP装置のPDPの電極配列図を表す図

【図3】本発明の一実施の形態におけるPDP装置のPDPの断面を表す図

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態1によるPDPについて、図1〜図3を用いて説明する。しかし、本発明の実施の態様はこれに限定されるものではない。

【0011】

<実施の形態1>

1、PDPの構成

図1は本発明の実施の形態1によるPDPにおいて、前面板1と背面板2とを分離した状態で示す分解斜視図、図3は前面板1と背面板2とを貼り合わせてPDPとしたときの放電セル構造を示す断面図である。この図1、図3に示すように、PDPは、前面板1と背面板2とを、その間に放電空間3を形成するように対向配置することにより構成されている。

【0012】

前面板1は、ガラス製の前面基板4上に導電性の第1電極である走査電極5および第2電極である維持電極6を、間に放電ギャップを設けて互いに平行に配置して表示電極7を構成するとともに、その表示電極7を行方向に複数本配列して設け、そして走査電極5および維持電極6を覆うようにガラス材料からなる誘電体層8が形成され、その誘電体層8上にはMgOからなる保護膜9が形成されている。走査電極5および維持電極6は、それぞれITOなどの透明電極(図示せず)と、この透明電極をそれぞれに電気的に接続されるように形成された銀(Ag)などの導電性金属からなる膜厚が数μm程度のバス電極(図示せず)とから構成されている。

【0013】

また、背面板2は、ガラス製の背面基板10上に、ガラス材料からなる絶縁体層11で覆われかつ列方向にストライプ状に配列した銀(Ag)からなる複数本のデータ電極12が設けられ、そして絶縁体層11上には、前面板1と背面板2との間の放電空間3を放電セル毎に区画するためのガラス材料からなる井桁状の隔壁13が設けられている。また、絶縁体層11の表面および隔壁13の側面には、赤色(R)、緑色(G)、青色(B)の蛍光体層14R、14G、14Bが設けられている。そして、走査電極5および維持電極6とデータ電極12とが交差するように前面板1と背面板2とが対向配置され、前記走査電極5および維持電極6とデータ電極12が交差する交差部分には、図2に示すように、放電セル15が設けられている。また、放電空間3には、放電ガスとして、例えばネオンとキセノンの混合ガスが封入されている。なお、PDPの構造は上述したものに限られるわけではなく、例えばストライプ状の隔壁を備えたものであってもよい。

【0014】

ここで、図3に示すように、放電セル15を形成する井桁形状の隔壁13は、データ電極12に平行に形成された縦隔壁13bと、この縦隔壁13bに直交するように形成した横隔壁13aとから構成されている。また、この隔壁13内に塗布して形成される蛍光体層14R、14G、14Bは、縦隔壁13bに沿ってストライプ状に青色蛍光体層14B、赤色蛍光体層14R、緑色蛍光体層14Gの順に配列して形成されている。

【0015】

図2はこの図1、図3に示すPDPの電極配列図である。行方向に長いn本の走査電極Y1、Y2、Y3・・・Yn(図1の5)およびn本の維持電極X1、X2、X3・・・Xn(図1の6)が配列され、列方向に長いm本のデータ電極A1・・・Am(図1の12)が配列されている。そして、1対の走査電極Y1および維持電極X1と1つのデータ電極A1とが交差した部分に放電セル15が形成され、放電セル15は放電空間内にm×n個形成されている。また、前記走査電極Y1および維持電極X1は、図2に示すように、走査電極Y1−維持電極X1−維持電極X2−走査電極Y2・・・・の配列で繰り返すパターンで、前面板1に形成されている。そしてこれらの電極のそれぞれは、前面板1、背面板2の画像表示領域外の周辺端部に設けられた接続端子それぞれに接続されている。

【0016】

2、PDPの製造方法

2−1、前面板の製造方法

フォトリソグラフィ法によって、前面基板4上に、走査電極5および維持電極6が形成される。走査電極5は、インジウム錫酸化物(ITO)などの透明電極と、透明電極に積層された銀(Ag)などからなるバス電極とから構成されている。維持電極6は、ITOなどの透明電極と、透明電極に積層されたAgなどからなるバス電極とから構成されている。バス電極の材料には、銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含む電極ペーストが用いられる。まず、スクリーン印刷法によって、電極ペーストが、透明電極が形成された前面基板4に塗布される。電極ペーストをスクリーン印刷する方法以外に、スパッタ法、蒸着法なども用いることができる。次に、乾燥炉で電極ペーストを乾燥することで、電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、電極ペーストが露光される。次に、電極ペーストが現像され、バス電極パターンが形成される。最後に、焼成炉によって、バス電極パターンが所定の温度で焼成される。つまり、電極パターン中の感光性樹脂が除去される。また、電極パターン中のガラスフリットが溶融する。その後、前面板を室温まで冷却することにより、溶融していたガラスフリットが、ガラス化する。以上の工程によって、バス電極が形成される。

【0017】

次に、誘電体層8が形成される。誘電体層8の材料には、誘電体ガラスフリットと樹脂と溶剤などを含む誘電体ペーストが用いられる。まずダイコート法によって、誘電体ペーストが所定の厚みで走査電極5、維持電極6を覆うように前面基板4上に塗布される。誘電体ペーストをダイコートする方法以外に、スクリーン印刷法、スピンコート法などを用いることもできる。また、誘電体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、誘電体層8となる膜を形成することもできる。次に、誘電体層8上に保護層9が形成される。次に、乾燥炉で誘電体ペーストを乾燥することで、誘電体ペースト中の溶剤が除去される。最後に、焼成炉によって、誘電体ペーストが所定の温度で焼成される。つまり、誘電体ペースト中の樹脂が除去される。また、同時に誘電体ガラスフリットが溶融する。その後、前面板を室温まで冷却することにより、溶融していた誘電体ガラスフリットが、ガラス化する。以上の工程によって、誘電体層8が形成される。

【0018】

以上の工程により前面基板3上に走査電極5、維持電極6、誘電体層8および保護層9を有する前面板1が完成する。

【0019】

2−2、背面板の製造方法

フォトリソグラフィ法によって、背面基板10上に、データ電極12が形成される。データ電極12の材料には、導電性を確保するための銀(Ag)と銀を結着させるためのガラスフリットと感光性樹脂と溶剤などを含むデータ電極ペーストが用いられる。まず、スクリーン印刷法によって、データ電極ペーストが所定の厚みで背面基板10上に塗布される。データ電極ペーストをスクリーン印刷する方法以外に、スパッタ法、蒸着法なども用いることができる。

【0020】

次に、乾燥炉によって、データ電極ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、データ電極ペーストが露光される。次に、データ電極ペーストが現像され、データ電極パターンが形成される。最後に、焼成炉によって、データ電極パターンが所定の温度で焼成される。つまり、データ電極パターン中の感光性樹脂が除去される。また、同時にデータ電極パターン中のガラスフリットが溶融する。その後、室温まで冷却することにより、溶融していたガラスフリットが、ガラス化する。以上の工程によって、データ電極12が形成される。

【0021】

次に、絶縁体層11が形成される。絶縁体層11の材料には、絶縁体ガラスフリットと樹脂と溶剤などを含む絶縁体ペーストが用いられる。まず、スクリーン印刷法によって、絶縁体ペーストが所定の厚みでデータ電極12が形成された背面基板10上にデータ電極12を覆うように塗布される。絶縁体ペーストをスクリーン印刷する方法以外に、ダイコート法、スピンコート法などを用いることもできる。また、絶縁体ペーストを用いずに、CVD(Chemical Vapor Deposition)法などによって、絶縁体層11となる膜を形成することもできる。

【0022】

次に、乾燥炉によって、絶縁体ペースト中の溶剤が除去される。最後に、焼成炉によって、絶縁体ペーストが所定の温度で焼成される。つまり、絶縁体ペースト中の樹脂が除去される。また、絶縁体ガラスフリットが溶融する。その後、室温まで冷却することにより、溶融していた絶縁体ガラスフリットが、ガラス化する。以上の工程によって、絶縁体層11が形成される。

【0023】

次に、フォトリソグラフィ法によって、隔壁13が形成される。隔壁13の材料には、フィラーと、フィラーを結着させるためのガラスフリットと、感光性樹脂と、溶剤などを含む隔壁ペーストが用いられる。まず、ダイコート法などによって、隔壁ペーストが所定の厚みで絶縁体層11上に塗布される。次に、乾燥炉によって、隔壁ペースト中の溶剤が除去される。次に、所定のパターンのフォトマスクを介して、隔壁ペーストが露光される。次に、隔壁ペーストが現像され、隔壁パターンが形成される。最後に、焼成炉によって、隔壁パターンが所定の温度で焼成される。つまり、隔壁パターン中の感光性樹脂が除去される。また、隔壁パターン中のガラスフリットが溶融する。その後、室温まで冷却することにより、溶融していたガラスフリットが、ガラス化する。以上の工程によって、隔壁13が形成される。ここで、フォトリソグラフィ法以外にも、サンドブラスト法などを用いることができる。

【0024】

次に、蛍光体層14が形成される。蛍光体層14の材料には、蛍光体粒子とバインダと溶剤などとを含む蛍光体ペーストが用いられる。まず、ディスペンス法によって、蛍光体ペーストが所定の厚みで隣接する複数の隔壁13間の絶縁体層11上および隔壁13の側面に塗布される。次に、乾燥炉によって、蛍光体ペースト中の溶剤が除去される。最後に、焼成炉によって、蛍光体ペーストが所定の温度で焼成される。つまり、蛍光体ペースト中の樹脂が除去される。以上の工程によって、蛍光体層14が形成される。ここで、ディスペンス法以外にも、スクリーン印刷法などを用いることができる。

【0025】

以上の工程により、背面基板10上に、データ電極12、絶縁体層11、隔壁13および蛍光体層14を有する背面板2が完成する。

【0026】

2−3、前面板と背面板との組立方法

まず、ディスペンス法によって、背面板2の周囲に封着ペーストが塗布される。封着ペーストは、ビーズと低融点ガラス材料とバインダと溶剤などを含んでもよい。塗布された封着ペーストは、封着ペースト層を形成する。次に乾燥炉によって、封着ペースト層中の溶剤が除去される。その後、封着ペースト層は、約350℃の温度で仮焼成される。仮焼成によって、封着ペースト層中の樹脂成分などが除去される。次に、表示電極7とデータ電極12とが直交するように、前面板1と背面板2とが対向配置される。

【0027】

さらに、前面板1と背面板2の周縁部が、クリップなどにより押圧した状態で保持される。この状態で、所定の温度で焼成することにより、封着ペーストの低融点ガラス材料が溶融する。その後、室温まで冷却することにより、溶融していた低融点ガラス材料がガラス化する。これにより、前面板1と背面板2とが気密封着される。最後に、放電空間にNe、Xeなどを含む放電ガスが封入される。封入する放電ガスの組成は、従来から用いられているNe−Xe系であるが、Xeの含有量を5体積%以上に設定し、封入圧力は55kPa〜80kPaの範囲に設定する。これによりPDPが完成する。

【0028】

3、蛍光体ペースト

次に、本実施の形態にかかる蛍光体ペーストについて説明する。以下の実施例は例示の目的で提供され、本発明を限定するものではない。

【0029】

本発明の3原色の蛍光体ペーストは、第1蛍光体ペースト、第2蛍光体ペースト、および第3蛍光体ペーストにより構成される3原色の蛍光体ペーストにおいて、第1の蛍光体ペーストと第2の蛍光体ペーストと第3の蛍光体ペーストとから選択される2つの蛍光体ペーストの界面張力の差はそれぞれ2.0mN/m以下であることを特徴とする。そして、各蛍光体ペーストは、有機バインダ樹脂、有機溶剤、蛍光体粉末を含む。

【0030】

3−1、有機バインダ樹脂

まず、本実施の形態における蛍光体ペーストの構成成分である蛍光体粉末について説明する。本実施の形態における蛍光体ペーストの構成成分である有機バインダ樹脂は、メチルセルロース、エチルセルロース、ヒドロキシプロピルメチルセルロース等のセルロースエーテル系のバインダ樹脂や、メチルメタクリレート、メチルアクリレート、エチルアクリレート、エチルメタクリレート等の単量体から少なくとも1つ以上選択されて重合して得られるアクリル系バインダ樹脂が用いられる。有機バインダ樹脂の重量比率(wt%)は、少なくとも蛍光体粉末と有機バインダ樹脂と有機溶剤とを含む蛍光体ペーストの全重量に対して3wt%以上30wt%以下含有されていることが好ましい。有機バインダ樹脂の重量比率(wt%)が3wt%より少ないと、蛍光体ペーストの粘度が低くなり、塗布性に適さない。また、有機バインダ樹脂の重量比率(wt%)が30wt%を超えると焼成後の蛍光体ペースト中に占める蛍光体粉末密度が低くなり、輝度等に影響が出る可能性がある。

【0031】

3−2、蛍光体粉末

次に、本実施の形態における蛍光体ペーストの構成成分である蛍光体粉末について説明する。本実施の形態における蛍光体ペーストの構成成分である蛍光体粉末は、波長200nm以下、たとえば147nmの真空紫外線励起下で効率的に発光し得る蛍光体であることが好ましい。中でも、赤色蛍光体として赤色蛍光体として(Y,Eu)(P,V)O4または(Y,Gd,Eu)2O3または(Y,Gd,Eu)BO3、緑色蛍光体として(Zn,Mn)2SiO4または(Y,Tb)BO3または(Y,Ce)3(Al,Ga)5O12、青色蛍光体として(Ba,Eu)MgAl14O24または(Ba,Eu)MgAl10O17を用いた場合、発光効率、色合いともに良好であるため特に好ましい。しかし、各色において先述した蛍光体を少なくとも1種類含有していれば蛍光体ペーストとしてはよく、先述した各色における蛍光体粉末に限定されるものではない。

【0032】

蛍光体粉末の重量比率(wt%)は、少なくとも蛍光体粉末と有機バインダ樹脂と有機溶剤とを含む蛍光体ペースト全重量に対して20wt%以上80wt%以下が好ましい。蛍光体粉末の重量比率(wt%)が20wt%を下回る場合、蛍光体ペーストの粘度が低くなり、塗布性が悪化することと、PDPとしての輝度を保持できなくなる。そして、80wt%を超える場合においては、バインダ樹脂や有機溶剤との溶解性が悪くなり、塗布性が悪化する。

【0033】

3−3、有機溶剤

さらに本発明の蛍光体ペーストの構成成分である有機溶剤について説明する。本発明の蛍光体ペーストの構成成分である有機溶剤は、有機バインダ樹脂と蛍光体粉末成分と有機溶剤とが互いに分離しないものであれば特に制限はなく、アルコール系、エーテル系、エステル系、グリコール系のものが好ましい。例えば、テルピネオール、ベンジルアルコール、γ−BL、テトラリン、BCA、酢酸エチル、N−メチルピロリドン、ジエチレングリコールモノブチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールジメチルエーテル、プロピレングリコール、エチレングリコールモノエチルエーテルアセテート、3−メトキシブチルアセテート、ソルフィット、ジプロピレングリコールジメチルエーテル、エチレングリコールモノブチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、1,8−シネオール、ジヒドロターピネオール、ジエチレングリコールモノブチルエーテル、トリプロピレングリコールモノメチルエーテル、ジエチレングリコール、ジヒドロターピニルアセテート、エタノール、2−フェノキシエタノール、ジプロピレングリコール、1,3−ブチレングリコール、グリセリン、ヘキシレングリコール、ジメチレングリコールモノメチルエーテル、エチルグリコール、ブチルグリコール、ジエチレングリコールモノ2−エチルヘキシルエーテル、エチレングリコールモノ2−エチルヘキシルエーテル、エチレングリコールモノメチルエーテルアセテート、3−メトキシー1−ブタノール、メトキシブチルアセテート、イソプレングリコール、イソボルニルシクロヘキサノール等は作業性に優れていて好ましい。

【0034】

また、有機溶剤は単独で用いることも複数で用いることも可能である。有機溶剤の重量比率(wt%)は、少なくとも蛍光体粉末と有機バインダ樹脂と有機溶剤とを含む蛍光体ペーストの全重量10wt%以上80wt%以下が好ましい。有機溶剤の重量比率(wt%)が10wt%を下回る場合、蛍光体ペーストの粘度が高くなり、また蛍光体粉末、バインダ樹脂との溶解性も悪くなり、塗布性が悪化する。そして、80wt%を超える場合においても、蛍光体ペーストの粘度が低くなり、塗布性が悪化する。

【0035】

3−4、蛍光体ペーストの作製方法

次に、本発明における蛍光体粉末と有機バインダ樹脂と有機溶剤とを含む蛍光体ペーストの作製方法を説明する。本発明における蛍光体ペーストは以下の方法で作製される。まず、上記で説明した有機バインダ樹脂と有機溶剤とが混練されて、ポリマー溶液が作製される。

【0036】

これによって作製したポリマー溶液中に上記で説明した蛍光体粉末のいずれかが混合され、予備混練が30〜50分行われる。その後、本混練として、蛍光体粉末が十分分散されるために予備混練後のポリマー溶液と蛍光体粉末の混合溶液が3本ローラーに2回通される。以上により、蛍光体ペーストが作製される。

【0037】

4、実施例

4−1、蛍光体ペーストの組成

以下、本発明の実施例について説明する。ただし、本発明はこれに限定されるものではない。

【0038】

4−1−1、蛍光体ペーストの詳細

<実施例1>

実施例1として、下記に示す赤色蛍光体と有機溶剤と有機バインダ樹脂とを記載した重量wt%で混合し、蛍光体ペーストを作成する。

赤色蛍光体:(Y,Eu)(P,V)O4・・・52wt%

有機バインダ樹脂:エチルセルロース・・・9wt%

有機溶剤:テルピネオール・・・3.9wt%、ジエチレングリコールモノブチルエーテル・・・15.6wt%、N−メチルピロリドン・・・19.5wt%

エチルセルロースをテルピネオールとN−メチルピロリドンとプロピレングリコールに溶解し、ポリマー溶液を作製する。このポリマー溶液中に、赤色蛍光体(Y,Eu)(P,V)O4を加えて、予備混練を50分行う。その後、3本ローラーに2回通し、実施例1の蛍光体ペーストができる。できた実施例1の蛍光体ペーストの粘度は60000Pa・s(室温25度において)である。

【0039】

有機溶剤の界面張力の測定はペンダントドロップ法(株式会社ニック:接触角計LSE−A100T)で行った。

【0040】

実施例1の蛍光体ペースト中の有機溶剤における界面張力を求めると、33mN/mである。有機溶剤と同様に、蛍光体ペーストもペンダントドロップ法(株式会社ニック:接触角計LSE−A100T)で測定を行う。このとき、実施例1の蛍光体ペーストの界面張力は26mN/mであり、蛍光体ペーストの界面張力の値が有機溶剤の界面張力の値より小さい。それは、蛍光体粉末やバインダ樹脂が固形分として含まれていることによる、界面張力の低下が原因であると考えられる。以下の実施例においても同様である。

【0041】

<実施例2>

実施例2として、下記に示す粘度、界面張力となるように赤色蛍光体と有機溶剤と有機バインダ樹脂とを混合し、蛍光体ペーストを作成する。

赤色蛍光体:(Y,Eu)(P,V)O4

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、ジプロピレングリコールモノプロピルエーテル、1,3−ブチレングリコール

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例2の蛍光体ペーストの粘度は66000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0042】

実施例2の蛍光体ペースト中の有機溶剤における界面張力を求めると、32.5mN/mである。このとき、実施例2の蛍光体ペーストの界面張力は25.5mN/mである。

【0043】

<実施例3>

実施例3として、下記に示す粘度、界面張力となるように緑色蛍光体と有機溶剤と有機バインダ樹脂とを混合し、蛍光体ペーストを作成する。

緑色蛍光体:(Zn,Mn)2SiO4

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、3−メトキシブチルアセテート、2−フェノキシエタノール

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例3の蛍光体ペーストの粘度は57000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0044】

実施例3の蛍光体ペースト中の有機溶剤における界面張力を求めると、33mN/mである。このとき、実施例3の蛍光体ペーストの界面張力は26mN/mである。

【0045】

<実施例4>

実施例4として、下記に示す粘度、界面張力となるように緑色蛍光体と有機溶剤と有機バインダ樹脂とを混合し、蛍光体ペーストを作成する。

緑色蛍光体:(Zn,Mn)2SiO4

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、ジエチレングリコールモノブチルエーテルアセテート、N−メチルピロリドン

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例4の蛍光体ペーストの粘度は62000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0046】

実施例4の蛍光体ペースト中の有機溶剤における界面張力を求めると、34.5mN/mである。このとき、実施例4の蛍光体ペーストの界面張力は29mN/mである。

【0047】

<実施例5>

実施例5として、下記に示す粘度、界面張力となるように青色蛍光体と有機溶剤と有機バインダ樹脂とを混合し、蛍光体ペーストを作成する。

青色蛍光体:(Ba,Eu)MgAl10O17

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、ジプロピレングリコールモノプロピルエーテル、ベンジルアルコール

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例5の蛍光体ペーストの粘度は74000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0048】

実施例5の蛍光体ペースト中の有機溶剤における界面張力は33mN/mである。このとき、実施例5の蛍光体ペーストの界面張力は26mN/mである。

【0049】

<実施例6>

実施例6として、下記に示す粘度、界面張力となるように緑色蛍光体と有機溶剤と有機バインダ樹脂とを記載した重量wt%で混合し、蛍光体ペーストを作成する。

青色蛍光体:(Ba,Eu)MgAl10O17

有機バインダ樹脂:エチルセルロース

有機溶剤:テルピネオール、3−メトキシブチルアセテート、2−フェノキシエタノール

蛍光体ペーストの作製は実施例1と同様に行った。できた実施例6の蛍光体ペーストの粘度は68000Pa・s(室温25度において)である。有機溶剤の界面張力の測定は実施例1と同様に行った。

【0050】

実施例6の蛍光体ペースト中の有機溶剤における界面張力は31mN/mである。このとき、実施例6の蛍光体ペーストの界面張力は23.5mN/mである。

【0051】

上記の実施例1〜6をPDPの背面板に塗布して、混色の評価を実施し、その結果を下記表1にまとめた。蛍光体ペースト間で混色不良が起こらない場合については○を評価し、蛍光体ペーストの移動が起こるが不良まで至らない場合については△、混色不良が起る場合については×を評価した。

【0052】

蛍光体ペースト間の界面張力差が2.0mN/m以下であれば、混色不良は起こらない。このとき、溶剤の界面張力差が1.5mN/m以下であれば、不良にまではいたらず、溶剤の界面張力差が0.5mN/m以下であれば、ペーストの界面張力差も0mN/mになり、混色も起こらない。

【0053】

【表1】

【0054】

5、まとめ

以上により、本発明の3原色の蛍光体ペーストは、第1蛍光体ペースト、第2蛍光体ペースト、および第3蛍光体ペーストにより構成される3原色の蛍光体ペーストにおいて、第1の蛍光体ペーストと第2の蛍光体ペーストと第3の蛍光体ペーストとから選択される2つの蛍光体ペーストの界面張力の差はそれぞれ2.0mN/m以下であることを特徴とする。

【0055】

これにより、異なる色の蛍光体ペースト同士が接触しても、一方が他方に引き込まれることを防ぎ、混色が抑制される。

【産業上の利用可能性】

【0056】

以上、述べてきたように、本発明の蛍光体ペーストは、ノズル塗布に関与する特性が適正な範囲内に制御されているため、PDPを作製する際の作業性、および歩留まりの向上に寄与することができ、さらには安定したペースト塗布を行うことで、PDPの信頼性向上にも役立つことができる。

【符号の説明】

【0057】

1 前面板

2 背面板

3 放電空間

4 前面基板

5 走査電極

6 維持電極

7 表示電極

8 誘電体層

9 保護膜

10 背面基板

11 絶縁体層

12 データ電極

13 隔壁

14R 赤色蛍光体層

14G 緑色蛍光体層

14B 青色蛍光体層

15 放電セル

【特許請求の範囲】

【請求項1】

第1蛍光体ペースト、第2蛍光体ペースト、および第3蛍光体ペーストにより構成される3原色の蛍光体ペーストにおいて、前記第1の蛍光体ペーストと前記第2の蛍光体ペーストと前記第3の蛍光体ペーストとから選択される2つの蛍光体ペーストの界面張力の差はそれぞれ2.0mN/m以下であることを特徴とする3原色の蛍光体ペースト。

【請求項2】

前記第1の蛍光体ペーストは、第1の蛍光体粉末、第1のバインダ樹脂、および少なくとも1種類以上の有機溶剤を含み、前記第2の蛍光体ペーストは、第2の蛍光体粉末、第2のバインダ樹脂、および少なくとも1種類以上の有機溶剤を含み、前記第3蛍光体のペーストは、第3の蛍光体粉末、第3のバインダ樹脂、および少なくとも1種類以上の有機溶剤を含み、前記第1、前記第2、前記第3の蛍光体ペーストから選択される2つの蛍光体ペーストの有機溶剤の界面張力の差がそれぞれ1.5mN/m未満であることを特徴とする請求項第1に記載の3原色の蛍光体ペースト。

【請求項3】

前記第1の蛍光体ペースト、前記第2の蛍光体ペースト、前記第3の蛍光体ペーストから選択される2つの蛍光体ペーストの界面張力差がそれぞれ0.5mN/m以下であることを特徴とする3原色の蛍光体ペースト。

【請求項4】

前記第1の有機溶剤、前記第2の有機溶剤、および前記第3の有機溶剤から選択される2つの有機溶剤の界面張力の差がそれぞれ0.5mN/m以下であることを特徴とする請求項1に記載の3原色の蛍光体ペースト。

【請求項5】

請求項1〜4のいずれかの3原色の蛍光体ペーストから構成される蛍光体層を含むプラズマディスレイパネル。

【請求項1】

第1蛍光体ペースト、第2蛍光体ペースト、および第3蛍光体ペーストにより構成される3原色の蛍光体ペーストにおいて、前記第1の蛍光体ペーストと前記第2の蛍光体ペーストと前記第3の蛍光体ペーストとから選択される2つの蛍光体ペーストの界面張力の差はそれぞれ2.0mN/m以下であることを特徴とする3原色の蛍光体ペースト。

【請求項2】

前記第1の蛍光体ペーストは、第1の蛍光体粉末、第1のバインダ樹脂、および少なくとも1種類以上の有機溶剤を含み、前記第2の蛍光体ペーストは、第2の蛍光体粉末、第2のバインダ樹脂、および少なくとも1種類以上の有機溶剤を含み、前記第3蛍光体のペーストは、第3の蛍光体粉末、第3のバインダ樹脂、および少なくとも1種類以上の有機溶剤を含み、前記第1、前記第2、前記第3の蛍光体ペーストから選択される2つの蛍光体ペーストの有機溶剤の界面張力の差がそれぞれ1.5mN/m未満であることを特徴とする請求項第1に記載の3原色の蛍光体ペースト。

【請求項3】

前記第1の蛍光体ペースト、前記第2の蛍光体ペースト、前記第3の蛍光体ペーストから選択される2つの蛍光体ペーストの界面張力差がそれぞれ0.5mN/m以下であることを特徴とする3原色の蛍光体ペースト。

【請求項4】

前記第1の有機溶剤、前記第2の有機溶剤、および前記第3の有機溶剤から選択される2つの有機溶剤の界面張力の差がそれぞれ0.5mN/m以下であることを特徴とする請求項1に記載の3原色の蛍光体ペースト。

【請求項5】

請求項1〜4のいずれかの3原色の蛍光体ペーストから構成される蛍光体層を含むプラズマディスレイパネル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−233145(P2012−233145A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−204095(P2011−204095)

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年9月20日(2011.9.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]