プラズマディスプレイ

【課題】蛍光体層の帯電安定性を保ち高画質のプラズマディスプレイを実現可能にする。

【解決手段】プラズマディスプレイ装置であって、赤色蛍光体層かつ緑色蛍光体層かつ青色蛍光体層の表面に蓄積される蓄積電荷が全て正であり、かつ、赤色蛍光体層には同一の蛍光体粒子から構成され、蛍光体粒子のみの第1の蛍光体粒子と蛍光体粒子の表面に酸化物で覆われた第2の蛍光体粒子とが混在しており、蛍光体粒子は、YPxV(1-x)O4:Euであることを特徴とする。

【解決手段】プラズマディスプレイ装置であって、赤色蛍光体層かつ緑色蛍光体層かつ青色蛍光体層の表面に蓄積される蓄積電荷が全て正であり、かつ、赤色蛍光体層には同一の蛍光体粒子から構成され、蛍光体粒子のみの第1の蛍光体粒子と蛍光体粒子の表面に酸化物で覆われた第2の蛍光体粒子とが混在しており、蛍光体粒子は、YPxV(1-x)O4:Euであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は交流型プラズマディスプレイパネル(以下、PDPと称する)であって、特に面放電型PDPにおける蛍光膜に関する。

【背景技術】

【0002】

このプラズマディスプレイ装置に用いられるプラズマディスプレイパネル(以後、PDPと記載する)は、大別して、駆動的にはAC型とDC型があり、放電形式では面放電型と対向放電型の2種類がある。近年、高精細化、大画面化および製造の簡便性から、プラズマディスプレイ装置の主流は、3電極構造の面放電型が採用されている。この面放電型のPDPの構造は、前面パネルと、前面パネルと放電空間を介して対向配置される背面パネルとを備える1対のパネルで構成される。この放電空間を複数に仕切るために複数の隔壁が背面パネルに配置され、かつ、隔壁によって仕切られた放電空間で放電が発生するように前面パネルおよび背面パネルに電極群が配置される。そして、背面パネルには、放電の発生により発光する赤色、緑色、青色に発光する蛍光体を有する複数の放電セルが構成される。放電により発生する波長の短い真空紫外光によって各蛍光体が励起し、赤色、緑色、青色の蛍光体を有する放電セルからそれぞれ赤色、緑色、青色の可視光が発生する。

【0003】

その結果、PDPの画面上でカラー表示を行うことが可能となる。

【0004】

PDPにおいて様々な画像を表示する際、赤色、緑色、青色の可視光を発生する放電セルにおける放電の開始電圧と維持電圧の差(以下、動作マージンとよぶ)の範囲内で放電を制御して各種表示を行っている。この放電の制御は、各色放電セルの重なる動作マージン範囲内におけるある特定の電圧値で行われている。しかし、赤色セルは放電しやすく、緑色セルは放電しにくいために、全体としての動作マージン範囲が小さい。それは、各蛍光体層上に蓄積する蓄積電荷の帯電量が各蛍光体によって異なるからである。そのため、パネルの歩留まりや画質の低下の原因となっていた。さらに、各色のセルとも放電の繰り返しにより放電開始電圧が経時的に変化して動作マージンが更に狭くなるという課題があった。そこで、安定な放電制御を行うために、蛍光体層の表面に蓄積する電荷量を均一にする試みがなされている。

【0005】

例えば、特許文献1には、ホウ酸塩蛍光体あるいは酸化イットリウム蛍光体により形成される蛍光膜と、珪酸塩蛍光体、リン酸塩蛍光体あるいはアルミン酸塩蛍光体のうちの少なくとも1種により形成される蛍光膜において、ホウ酸塩蛍光体あるいは酸化イットリウム蛍光体が負電荷を帯びる酸化物を含んでいるもの、もしくは蛍光体の粒子表面に負電荷を帯びる酸化物を被覆したことについての開示がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3725725号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、蛍光体の粒子表面に酸化物を被覆する場合、所望の帯電効果が出るように酸化物による被覆率を調整しなければならない。しかし、被覆率を調整することによって、帯電性は大きく変化するため、帯電性を容易に制御することができない。特に、赤色蛍光体材料として用いられるYPxV(1-x)O4:Eu(ただし、xは0以上1以下)は、帯電性の変化が大きい。その結果、赤色蛍光体層として、パネルに形成したときに電圧特性が不安定となり、画質の低下を引き起こす恐れがある。

【0008】

そこで、本発明は、PDPの量産時における帯電安定性を図り、パネルの電圧特性が安定化することで画質の低下を低減することを目的とする。

【課題を解決するための手段】

【0009】

本発明にかかわるプラズマディスプレイパネルは、赤色蛍光体層、緑色蛍光体層、青色蛍光体層を有するプラズマディスプレイパネルであって、赤色蛍光体層かつ緑色蛍光体層かつ青色蛍光体層の帯電性が同一極性であり、かつ、赤色蛍光体層には同一の蛍光体粒子から構成され、蛍光体粒子の表面に酸化物で覆われた第1の蛍光体粒子と蛍光体粒子のみの第2の蛍光体粒子とが混在しており、蛍光体粒子は、YPxV(1-x)O4:Eu(ただし、xは0以上1以下)であることを特徴とするものである。

【発明の効果】

【0010】

PDPの動作マージンを増やすことが出来、PDPの歩留まりの改善や誤放電による画質の低下が改善された高品質なプラズマディスプレイパネルを提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態におけるPDPの電極の概略構成を示す平面図

【図2】本発明の実施の形態におけるPDPの画像表示領域における部分断面斜視図

【図3】本発明の一実施の形態におけるPDP装置の構成を示す概略図

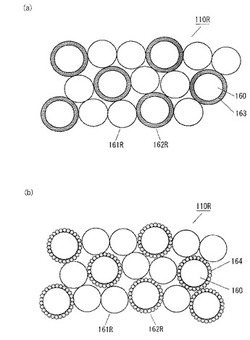

【図4】(a)本発明の一実施の形態によるPDPにおける蛍光体層の一部を模式的に示す図、(b)本発明の一実施の形態によるPDPにおける蛍光体層の一部を模式的に示す図

【図5】帯電量調整のための被覆率と帯電量との関係を示すグラフ

【図6】本発明の一実施の形態による蛍光体の混合比と帯電量の関係を示すグラフ

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態によるPDPについて、図面を用いて詳しく説明する。

<実施の形態>

1、プラズマディスプレイパネル

図1は、本発明の実施の形態によるPDPにおける電極の概略構成を示す平面図であり、前面板(図示せず)を取り除いた状態を示している。

【0013】

PDP100は、前面ガラス基板(図示せず)と、背面ガラス基板102と、を備えている。ガラス製等から構成される前面板上には、維持電極103と、走査電極104と、からなる表示電極対が互いに平行に複数対形成されている。そして、走査電極104と維持電極103を覆うように誘電体層が形成され、その誘電体層上に保護層が形成されている。この保護層は、ネオン(Ne)およびキセノン(Xe)ガスを封入した場合に2次電子放出係数が大きく耐久性が優れるため、放電セルにおける放電開始電圧が下がる。背面ガラス板102上にはアドレス電極107が複数形成され、アドレス電極107を覆うように誘電体層が形成され、さらにその上に井桁状の隔壁が形成されている。そして、隔壁の側面および誘電体層上には赤色(R)、緑色(G)および青色(B)の各色に発光する蛍光体層が設けられている。これら前面板と背面板とは、微小な放電空間を挟んで表示電極対とアドレス電極107とが交差するように対向配置され、その外周部をガラスフリット等の封着材によって封着されている。そして、内部の放電空間には、ネオン(Ne)とキセノン(Xe)の混合ガスが放電ガスとして封入されている。なお、本実施の形態では、発光効率を向上させるためにキセノン分圧を約10%とした放電ガスを用いている。放電空間は隔壁によって複数の区画に仕切られており、表示電極対とアドレス電極107とが交差する部分に放電セルが形成されている。そしてこれらの放電セルが放電、発光することにより画像が表示される。

【0014】

なお、PDP100の構造は上述したものに限られるわけではなく、例えばストライプ状の隔壁を備えたものであってもよい。また、放電ガスの混合比率も上述した数値に限られるわけではなく、その他の混合比率であってもよい。

【0015】

PDP100には、行方向に長いn本の走査電極104およびn本の維持電極103が配列され、列方向に長いm本のアドレス電極107が配列されている。そして、1対の走査電極および維持電極と1つのアドレス電極とが交差した部分に放電セルが形成される。つまり、維持電極103と走査電極104とアドレス電極107とは3電極構造の電極マトリックスを有しており、走査電極104とアドレス電極107との交点に放電セルが形成されている。したがって、放電セルは放電空間内にm×n個形成されている。

【0016】

図2は、本発明の実施の形態によるPDPの画像表示領域における概略構成を示す部分断面斜視図である。PDP100は、前面パネル130と背面パネル140とで構成されている。前面パネル130の前面ガラス基板101上には維持電極103と走査電極104と誘電体ガラス層105とMgO保護層106とが形成されている。背面パネル140の背面ガラス基板102上にはアドレス電極107と下地誘電体ガラス層108と隔壁109と蛍光体層110R、110G、110B(以下、蛍光体層110ともいう)とが形成されている。そして、前面パネル130と背面パネル140とを貼り合わせ、前面パネル130と背面パネル140との間に形成される放電空間122内に放電ガスを封入してPDP100が完成する。

【0017】

図3は、本発明の一実施の形態によるPDP100を用いたPDP装置の構成を概略的に示すブロック図である。PDP100は駆動装置150と接続されることでPDP装置を構成している。PDP100には表示ドライバ回路153、表示スキャンドライバ回路154、アドレスドライバ回路155が接続されている。コントローラ152はこれらの電圧印加を制御する。点灯させる放電セルに対応する走査電極104とアドレス電極107へ所定電圧を印加することでアドレス放電を行う。コントローラ152はこの電圧印加を制御する。その後、維持電極103と走査電極104との間にパルス電圧を印加して維持放電を行う。この維持放電によって、アドレス放電が行われた放電セルにおいて紫外線が発生する。この紫外線で励起された蛍光体層が発光することで放電セルが点灯する。各色セルの点灯、非点灯の組み合わせによって画像が表示される。

【0018】

2、プラズマディスプレイパネルの製造方法

次に、PDP100の製造方法を図1と図2を参照しながら説明する。まず、前面パネル130の製造方法を説明する。前面ガラス基板101上に、各N本の維持電極103と走査電極104をストライプ状に形成する。その後維持電極103と走査電極104を誘電体ガラス層105でコートする。さらに誘電体ガラス層105の表面にMgO保護層106を形成する。

【0019】

維持電極103と走査電極104は、銀を主成分とする電極用の銀ペーストをスクリーン印刷により塗布した後、焼成することによって形成する。誘電体ガラス層105は、酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷で塗布した後、焼成して形成する。上記ガラス材料を含むペーストは、例えば、30重量%の酸化ビスマス(Bi2O3)と28重量%の酸化亜鉛(ZnO)と23重量%の酸化硼素(B2O3)と2.4重量%の酸化硅素(SiO2)と2.6重量%の酸化アルミニウムを含む。さらに、10重量%の酸化カルシウム(CaO)と4重量%の酸化タングステン(WO3)と有機バインダ(α−ターピネオールに10%のエチルセルロースを溶解したもの)とを混合して形成する。ここで、有機バインダとは樹脂を有機溶媒に溶解したものであり、樹脂としてエチルセルロース以外にアクリル樹脂、有機溶媒としてブチルカービトールなども使用することができる。さらに、こうした有機バインダに分散剤(例えば、グリセルトリオレエート)を混入させてもよい。

【0020】

誘電体ガラス層105は所定の厚み(約40μm)となるように塗布厚みを調整する。MgO保護層106は酸化マグネシウム(MgO)から成るものであり、例えばスパッタリング法やイオンプレーティング法によって所定の厚み(約0.5μm)となるように形成する。

【0021】

次に、背面パネル140の製造方法を説明する。背面ガラス基板102上に、電極用の銀ペーストをスクリーン印刷し、焼成することによってM本のアドレス電極107をストライプ状に形成する。アドレス電極107の上に酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷法で塗布した後、焼成して下地誘電体ガラス層108を形成する。同じく酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷法により所定のピッチで繰り返し塗布した後に焼成して隔壁109を形成する。放電空間122はこの隔壁109によって区画され、放電セルが形成される。隔壁109の間隔寸法は42インチ〜50インチのフルHDテレビやHDテレビに合わせて130μm〜240μm程度に規定されている。

【0022】

隣接する2本の隔壁109の間の溝に、赤色蛍光体層110R、緑色蛍光体層110G、青色蛍光体層110Bをスクリーン印刷法により形成する。

【0023】

赤色蛍光体層110Rは、例えばY(PxV1-x)O4:Eu(ただし、xは0以上1以下)の赤色蛍光体(以後、第1の蛍光体と記載する)161Rと、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の蛍光体粒子160の表面にSiO2等の酸化物163が覆われた赤色蛍光体(以後、第2の蛍光体と記載する)162Rの混合物を含む。

【0024】

緑色蛍光体層110Gは、例えばZn2SiO4:Mnの緑色蛍光体を含む。

【0025】

青色蛍光体層110Bは、例えばBaMgAl10O17:Euの青色蛍光体を含む。

【0026】

また、これらの各蛍光体層は、蛍光体ペーストにより形成される。この蛍光体ペーストは、各種蛍光体、バインダ(例えば、エチルセルロース)、溶剤(例えば、α−ターピネオール)等を混合することによって作製される。

【0027】

以上のようにして作製された前面パネル130と背面パネル140を、前面パネル130の走査電極104と背面パネル140のアドレス電極107とが交差するように対向して重ね合わせる。封着用ガラスを周辺部に塗布し、450℃程度で10分〜20分間焼成する。

【0028】

図1に示すように、気密シール層121によって、前面パネル130と背面パネル140とが封着される。そして、一旦放電空間122内を高真空に排気したのち、放電ガス(例えば、ヘリウム−キセノン系、ネオン−キセノン系の不活性ガス)を所定の圧力で封入することによってPDP100が完成する。

【0029】

3、蛍光体

以上のようにして作製された本発明の実施の形態によるPDP100について説明した。

【0030】

次に、本実施の形態におけるPDP100において、蛍光層110中の材料構成について説明する。

【0031】

図4に、本発明の一実施の形態によるPDPにおける赤色蛍光体層110Rの一部を模式的に示している。本実施の形態では、図4(a)に示すように、赤色蛍光体層110Rは、赤色蛍光体として、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の第1の蛍光体161Rと、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面にSiO2の酸化物163が付着した第2の蛍光体162Rとが混合している。この混合により、赤色蛍光体層110Rが構成されている。

【0032】

ここで、YPVの製造方法について説明する。酸化イットリウム(Y2O3)、リン化合物((NH4)2HPO4)、酸化バナジウム(V2O5)、および酸化ユーロピウム(Eu2O3)を少なくとも含む原料を混合する。次に、この混合物を大気雰囲気中で約1000〜1150℃で数時間熱処理後、分級して蛍光体粒子160を得る。もしくは、湿式法でも製造可能であり、この場合はYVO4:Eu3+と、YPO4:Eu3+をそれぞれ別々に沈殿させ、両沈殿物を融剤とともに混合し、これを空気中で約1000〜1300℃で数時間熱処理後、分級すると蛍光体粒子160が完成する。この蛍光体粒子160の表面が何も処理されないそのままのものを第1の蛍光体161Rとする。

【0033】

さらに、蛍光体粒子160の表面をSiO2の酸化物163で覆って第2の蛍光体162Rを作製する方法を説明する。蛍光体粒子160の懸濁液及びおよび必要なSiO2の酸化物163(粒径は蛍光体の1/10以下)の懸濁液を混合攪拌後、吸引濾過して、125℃以上で乾燥し、350℃で焼成する。蛍光体粒子160とSiO2の酸化物163の接着力を向上するために、樹脂、有機シラン化合物、水ガラス等を少量加えても良い。

【0034】

また、赤色の蛍光体粒子160と酸化物であるSiO2粉末とを金属アルコキシドである珪酸エチルSi(O・C2H5)4とエチルアルコールC2H5OHの溶液の中に入れて撹拌する。その後、これを水洗、脱水し、乾燥した後、500℃程度で焼成すると、蛍光体粒子160の表面を酸化物163で覆うことができる。つまり、第2の蛍光体162Rができる。

【0035】

そして、所望の帯電量に応じて第1の蛍光体161Rと第2の蛍光体蛍光体162Rとを混合して赤色蛍光体層110Rが完成する。

【0036】

なお、本実施の形態では、酸化物163としてSiO2を用いているが、負の帯電を帯びている酸化物であれば他の酸化物でもよい。例えば、B2O3、WO3、Al2O3、Y2O3、MgO等が挙げられる。図4(a)に示すように、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の蛍光体粒子160の表面にSiO2の酸化物163で覆った場合、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)161Rの表面上に、SiO2の薄膜が被膜された状態となる。一方、図4(b)に示すようにMgOの酸化物164がY(PxV1-x)O4:Eu(ただし、xは0以上1以下)161Rの表面上に、覆われている場合、MgO粉末が付着しているような状態となる。いずれにおいても、SiO2の酸化物163又はMgOの酸化物164と、蛍光体粒子160の表面とは化学結合していない。

【0037】

次に、赤色蛍光体層110Rの表面に蓄積する蓄積電荷の帯電量(μC/g)について説明する。ただし、以下に記載した帯電量(μC/g)の測定は、赤色蛍光体層110Rを形成したときの蓄積電荷の帯電量ではなく、蛍光体粒子を混合した粉末状態においての帯電量(μC/g)である。粉末状態の帯電量の効果は、赤色蛍光体層110Rの効果として適用できる。

【0038】

赤色蛍光体Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面を被覆するSiO2の量を変えて帯電量(μC/g)をそれぞれ測定した。図5は、赤色蛍光体Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面を被覆するSiO2の量を変えて帯電量(μC/g)をそれぞれ測定した結果を示している。そして、図5に示すように、横軸は、先に述べた蛍光体粒子160の表面をSiO2で覆う処理において、添加したSiO2の量を蛍光体粒子YPxV(1-x)O4:Eu(ただし、xは0以上1以下)に対する重量比で示している。そして、縦軸はそれぞれの重量比における帯電量(μC/g)を示している。

【0039】

すなわち、図5では、SiO2の添加量に依存して、赤色蛍光体層110R中に蛍光体粒子160の表面にどのくらいのSiO2が被覆されているかを示している。つまり、図5の横軸において左側に移動するほど、蛍光体粒子160の表面がSiO2によって被覆されず、露出している割合が大きい。一方、右側に移動するほど、蛍光体粒子160の表面がSiO2に被覆されている割合が大きい。そして、酸化物の添加量がある一定値を超過すると帯電量は飽和する。以下、この被覆されている割合を被覆率とし、当該帯電量が飽和に達した蛍光体粒子の状態を被覆率が100%であるとして説明する。

【0040】

なお、蓄積電荷の帯電量(μC/g)の測定は、最も一般的な粉体の帯電測定法であるブローオフ測定法にて測定している(粉体帯電量測定装置TYPE TB−203京セラケミカル株式会社)。

【0041】

図5に示すように、蛍光体粒子160の表面を被覆するSiO2の量を増やしていくと、赤色蛍光体層110Rの表面における蓄積電荷の帯電量(μC/g)が急峻に変化する。つまり、蛍光体粒子160の表面被覆が始まると、帯電量(μC/g)が急激に低くなる。そして、表面被覆率が100%となると、蛍光体粒子160の表面は完全にSiO2で被覆される。つまり、帯電量が−10μC/gのとき蛍光体粒子160は完全にSiO2で被覆された蛍光体粒子、すなわち第2の蛍光体162Rが完成する。したがって、これ以上、SiO2で被覆させようとしても、蛍光体粒子160の表面において露出している部分が全くないため新たに被覆される部分がない。そのため、帯電量(μC/g)が飽和状態となる。

【0042】

従来では、赤色蛍光体層110Rの表面に必要とされる蓄積電荷の帯電量が、蛍光体粒子160の表面を酸化物163で完全に覆った時の帯電量(μC/g)よりも小さい場合、所望の帯電量(μC/g)となるように、蛍光体粒子160の表面被覆率を調整した蛍光体を作製していた。つまり、蛍光体粒子160の表面の一部が酸化物163で被覆されるように被覆率を調整していた。しかし、蛍光体粒子160の表面が被覆される被覆率を調整する場合、図5に示すように、帯電量(μC/g)が急峻に変化する領域で調整しなければならない。したがって、プラズマディスプレイ装置の製造後、最終的に赤色の蛍光体層110Rの表面に蓄積する正の蓄積電荷の帯電量(μC/g)の安定性が非常に低くなる。

【0043】

そこで、本実施の形態では、全く酸化物で被覆されない第1の蛍光体161Rと、蛍光体粒子160の表面が酸化物で完全に被覆された第2の蛍光体162R(図5に示す被覆率100%に相当する蛍光体)との混合比によって、帯電量(μC/g)を調整していている。本実施の形態では、酸化物としてSiO2で蛍光体粒子160を被覆している。

【0044】

図6は、第1の蛍光体161Rと、蛍光体粒子160に1500ppmのSiO2で覆った第2の蛍光体162Rとの混合比を変えた場合の帯電量(μC/g)を示したものである。図6に示すように、横軸は、第1の蛍光体161Rと、蛍光体粒子160の表面を1500ppmのSiO2で完全に覆った第2の蛍光体162Rとの混合比を示している。つまり、左側ほど第2の蛍光体162Rの存在率は低く、右側ほど第2の蛍光体162Rの存在率が高い。そして、縦軸は、各混合比における赤色蛍光体層110Rの蓄積電荷の帯電量(μC/g)を示している。

【0045】

蓄積電荷の帯電量(μC/g)の測定は、図5と同様に、最も一般的な粉体の帯電測定法であるブローオフ帯電測定法(粉体帯電量測定装置TYPE TB−203京セラケミカル株式会社)で測定する。

【0046】

図6に示すように、第1の蛍光体161Rと第2の蛍光体162Rとの混合比を変えていくことで、40μC/gから−10μC/gまで略直線的に蓄積電荷の帯電量が変わる。

【0047】

例えば、赤色蛍光体層110Rにおいて、10μC/gの帯電量を要する場合、第1の蛍光体161Rと第2の蛍光体162Rとの混合比を1にすればよいことが図5に示したグラフからわかる。

【0048】

なお、本実施の形態では、赤色の蛍光体粒子160として、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)とSiO2で覆っているが、これに特定されるものではない。

【0049】

Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面にB2O3、WO3、Al2O3、Y2O3、MgOで覆った場合の第2の蛍光体を用いても、同等の蓄積電荷における帯電量(μC/g)における変化が見られる。

【0050】

また、例えば、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面にSiO2が覆われている第2の蛍光体162Rと、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面に別の酸化物が覆われている蛍光体と、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面に何も覆われていない第1の蛍光体161Rとが混在していてもよい。

【0051】

これにより、各々の酸化物の特性により、より赤色蛍光体層110Rにおける帯電を効率よく調整することが可能となる。

【0052】

本実施の形態において、上述したように、第2の蛍光体162Rと、第1の蛍光体161Rとを混合することで、混合比により帯電量(μC/g)の変化を直線的にすることができる。その結果、必要な帯電量(μC/g)を狙った赤色蛍光体層110Rを得ることがより容易となる。さらに、量産時における帯電安定性を確保でき、画質の低下を低減することが可能となる。

【0053】

したがって、図5、図6に示した混合比と帯電量(μC/g)との相関関係、および酸化物による表面被覆率と帯電量との相関関係より、生産時において蛍光体粒子160への酸化物の被膜率のばらつきを考慮する必要がなくなり、蓄積電荷の帯電量(μC/g)が飽和する領域の蛍光体層を幅広く選択することが可能となる。そして、蛍光体層の表面における最終的な蓄積電荷の帯電量(μC/g)は安定する。そして、PDPの動作マージンを増やすことが出来、パネルの歩留まりや画質の低下を改善した高画質のPDPを実現することができる。

【産業上の利用可能性】

【0054】

以上のように本発明は、交流型プラズマディスプレイパネルならびにプラズマディスプレイ表示装置を提供する上で有用な発明である。

【符号の説明】

【0055】

100 PDP

101 前面ガラス基板

102 背面ガラス基板

103 維持電極

104 走査電極

105 誘電体ガラス層

106 MgO保護層

107 アドレス電極

108 下地誘電体ガラス層

109 隔壁

110R 赤色蛍光体層

110G 緑色蛍光体層

110B 青色蛍光体層

121 気密シール層

122 放電空間

130 前面パネル

140 背面パネル

150 駆動装置

152 コントローラ

153 表示ドライバ回路

154 表示スキャンドライバ回路

155 アドレスドライバ回路

160 蛍光体粒子

161R 第1の蛍光体

162R 第2の蛍光体

163 酸化物(SiO2)

164 酸化物(MgO)

【技術分野】

【0001】

この発明は交流型プラズマディスプレイパネル(以下、PDPと称する)であって、特に面放電型PDPにおける蛍光膜に関する。

【背景技術】

【0002】

このプラズマディスプレイ装置に用いられるプラズマディスプレイパネル(以後、PDPと記載する)は、大別して、駆動的にはAC型とDC型があり、放電形式では面放電型と対向放電型の2種類がある。近年、高精細化、大画面化および製造の簡便性から、プラズマディスプレイ装置の主流は、3電極構造の面放電型が採用されている。この面放電型のPDPの構造は、前面パネルと、前面パネルと放電空間を介して対向配置される背面パネルとを備える1対のパネルで構成される。この放電空間を複数に仕切るために複数の隔壁が背面パネルに配置され、かつ、隔壁によって仕切られた放電空間で放電が発生するように前面パネルおよび背面パネルに電極群が配置される。そして、背面パネルには、放電の発生により発光する赤色、緑色、青色に発光する蛍光体を有する複数の放電セルが構成される。放電により発生する波長の短い真空紫外光によって各蛍光体が励起し、赤色、緑色、青色の蛍光体を有する放電セルからそれぞれ赤色、緑色、青色の可視光が発生する。

【0003】

その結果、PDPの画面上でカラー表示を行うことが可能となる。

【0004】

PDPにおいて様々な画像を表示する際、赤色、緑色、青色の可視光を発生する放電セルにおける放電の開始電圧と維持電圧の差(以下、動作マージンとよぶ)の範囲内で放電を制御して各種表示を行っている。この放電の制御は、各色放電セルの重なる動作マージン範囲内におけるある特定の電圧値で行われている。しかし、赤色セルは放電しやすく、緑色セルは放電しにくいために、全体としての動作マージン範囲が小さい。それは、各蛍光体層上に蓄積する蓄積電荷の帯電量が各蛍光体によって異なるからである。そのため、パネルの歩留まりや画質の低下の原因となっていた。さらに、各色のセルとも放電の繰り返しにより放電開始電圧が経時的に変化して動作マージンが更に狭くなるという課題があった。そこで、安定な放電制御を行うために、蛍光体層の表面に蓄積する電荷量を均一にする試みがなされている。

【0005】

例えば、特許文献1には、ホウ酸塩蛍光体あるいは酸化イットリウム蛍光体により形成される蛍光膜と、珪酸塩蛍光体、リン酸塩蛍光体あるいはアルミン酸塩蛍光体のうちの少なくとも1種により形成される蛍光膜において、ホウ酸塩蛍光体あるいは酸化イットリウム蛍光体が負電荷を帯びる酸化物を含んでいるもの、もしくは蛍光体の粒子表面に負電荷を帯びる酸化物を被覆したことについての開示がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3725725号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、蛍光体の粒子表面に酸化物を被覆する場合、所望の帯電効果が出るように酸化物による被覆率を調整しなければならない。しかし、被覆率を調整することによって、帯電性は大きく変化するため、帯電性を容易に制御することができない。特に、赤色蛍光体材料として用いられるYPxV(1-x)O4:Eu(ただし、xは0以上1以下)は、帯電性の変化が大きい。その結果、赤色蛍光体層として、パネルに形成したときに電圧特性が不安定となり、画質の低下を引き起こす恐れがある。

【0008】

そこで、本発明は、PDPの量産時における帯電安定性を図り、パネルの電圧特性が安定化することで画質の低下を低減することを目的とする。

【課題を解決するための手段】

【0009】

本発明にかかわるプラズマディスプレイパネルは、赤色蛍光体層、緑色蛍光体層、青色蛍光体層を有するプラズマディスプレイパネルであって、赤色蛍光体層かつ緑色蛍光体層かつ青色蛍光体層の帯電性が同一極性であり、かつ、赤色蛍光体層には同一の蛍光体粒子から構成され、蛍光体粒子の表面に酸化物で覆われた第1の蛍光体粒子と蛍光体粒子のみの第2の蛍光体粒子とが混在しており、蛍光体粒子は、YPxV(1-x)O4:Eu(ただし、xは0以上1以下)であることを特徴とするものである。

【発明の効果】

【0010】

PDPの動作マージンを増やすことが出来、PDPの歩留まりの改善や誤放電による画質の低下が改善された高品質なプラズマディスプレイパネルを提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施の形態におけるPDPの電極の概略構成を示す平面図

【図2】本発明の実施の形態におけるPDPの画像表示領域における部分断面斜視図

【図3】本発明の一実施の形態におけるPDP装置の構成を示す概略図

【図4】(a)本発明の一実施の形態によるPDPにおける蛍光体層の一部を模式的に示す図、(b)本発明の一実施の形態によるPDPにおける蛍光体層の一部を模式的に示す図

【図5】帯電量調整のための被覆率と帯電量との関係を示すグラフ

【図6】本発明の一実施の形態による蛍光体の混合比と帯電量の関係を示すグラフ

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態によるPDPについて、図面を用いて詳しく説明する。

<実施の形態>

1、プラズマディスプレイパネル

図1は、本発明の実施の形態によるPDPにおける電極の概略構成を示す平面図であり、前面板(図示せず)を取り除いた状態を示している。

【0013】

PDP100は、前面ガラス基板(図示せず)と、背面ガラス基板102と、を備えている。ガラス製等から構成される前面板上には、維持電極103と、走査電極104と、からなる表示電極対が互いに平行に複数対形成されている。そして、走査電極104と維持電極103を覆うように誘電体層が形成され、その誘電体層上に保護層が形成されている。この保護層は、ネオン(Ne)およびキセノン(Xe)ガスを封入した場合に2次電子放出係数が大きく耐久性が優れるため、放電セルにおける放電開始電圧が下がる。背面ガラス板102上にはアドレス電極107が複数形成され、アドレス電極107を覆うように誘電体層が形成され、さらにその上に井桁状の隔壁が形成されている。そして、隔壁の側面および誘電体層上には赤色(R)、緑色(G)および青色(B)の各色に発光する蛍光体層が設けられている。これら前面板と背面板とは、微小な放電空間を挟んで表示電極対とアドレス電極107とが交差するように対向配置され、その外周部をガラスフリット等の封着材によって封着されている。そして、内部の放電空間には、ネオン(Ne)とキセノン(Xe)の混合ガスが放電ガスとして封入されている。なお、本実施の形態では、発光効率を向上させるためにキセノン分圧を約10%とした放電ガスを用いている。放電空間は隔壁によって複数の区画に仕切られており、表示電極対とアドレス電極107とが交差する部分に放電セルが形成されている。そしてこれらの放電セルが放電、発光することにより画像が表示される。

【0014】

なお、PDP100の構造は上述したものに限られるわけではなく、例えばストライプ状の隔壁を備えたものであってもよい。また、放電ガスの混合比率も上述した数値に限られるわけではなく、その他の混合比率であってもよい。

【0015】

PDP100には、行方向に長いn本の走査電極104およびn本の維持電極103が配列され、列方向に長いm本のアドレス電極107が配列されている。そして、1対の走査電極および維持電極と1つのアドレス電極とが交差した部分に放電セルが形成される。つまり、維持電極103と走査電極104とアドレス電極107とは3電極構造の電極マトリックスを有しており、走査電極104とアドレス電極107との交点に放電セルが形成されている。したがって、放電セルは放電空間内にm×n個形成されている。

【0016】

図2は、本発明の実施の形態によるPDPの画像表示領域における概略構成を示す部分断面斜視図である。PDP100は、前面パネル130と背面パネル140とで構成されている。前面パネル130の前面ガラス基板101上には維持電極103と走査電極104と誘電体ガラス層105とMgO保護層106とが形成されている。背面パネル140の背面ガラス基板102上にはアドレス電極107と下地誘電体ガラス層108と隔壁109と蛍光体層110R、110G、110B(以下、蛍光体層110ともいう)とが形成されている。そして、前面パネル130と背面パネル140とを貼り合わせ、前面パネル130と背面パネル140との間に形成される放電空間122内に放電ガスを封入してPDP100が完成する。

【0017】

図3は、本発明の一実施の形態によるPDP100を用いたPDP装置の構成を概略的に示すブロック図である。PDP100は駆動装置150と接続されることでPDP装置を構成している。PDP100には表示ドライバ回路153、表示スキャンドライバ回路154、アドレスドライバ回路155が接続されている。コントローラ152はこれらの電圧印加を制御する。点灯させる放電セルに対応する走査電極104とアドレス電極107へ所定電圧を印加することでアドレス放電を行う。コントローラ152はこの電圧印加を制御する。その後、維持電極103と走査電極104との間にパルス電圧を印加して維持放電を行う。この維持放電によって、アドレス放電が行われた放電セルにおいて紫外線が発生する。この紫外線で励起された蛍光体層が発光することで放電セルが点灯する。各色セルの点灯、非点灯の組み合わせによって画像が表示される。

【0018】

2、プラズマディスプレイパネルの製造方法

次に、PDP100の製造方法を図1と図2を参照しながら説明する。まず、前面パネル130の製造方法を説明する。前面ガラス基板101上に、各N本の維持電極103と走査電極104をストライプ状に形成する。その後維持電極103と走査電極104を誘電体ガラス層105でコートする。さらに誘電体ガラス層105の表面にMgO保護層106を形成する。

【0019】

維持電極103と走査電極104は、銀を主成分とする電極用の銀ペーストをスクリーン印刷により塗布した後、焼成することによって形成する。誘電体ガラス層105は、酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷で塗布した後、焼成して形成する。上記ガラス材料を含むペーストは、例えば、30重量%の酸化ビスマス(Bi2O3)と28重量%の酸化亜鉛(ZnO)と23重量%の酸化硼素(B2O3)と2.4重量%の酸化硅素(SiO2)と2.6重量%の酸化アルミニウムを含む。さらに、10重量%の酸化カルシウム(CaO)と4重量%の酸化タングステン(WO3)と有機バインダ(α−ターピネオールに10%のエチルセルロースを溶解したもの)とを混合して形成する。ここで、有機バインダとは樹脂を有機溶媒に溶解したものであり、樹脂としてエチルセルロース以外にアクリル樹脂、有機溶媒としてブチルカービトールなども使用することができる。さらに、こうした有機バインダに分散剤(例えば、グリセルトリオレエート)を混入させてもよい。

【0020】

誘電体ガラス層105は所定の厚み(約40μm)となるように塗布厚みを調整する。MgO保護層106は酸化マグネシウム(MgO)から成るものであり、例えばスパッタリング法やイオンプレーティング法によって所定の厚み(約0.5μm)となるように形成する。

【0021】

次に、背面パネル140の製造方法を説明する。背面ガラス基板102上に、電極用の銀ペーストをスクリーン印刷し、焼成することによってM本のアドレス電極107をストライプ状に形成する。アドレス電極107の上に酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷法で塗布した後、焼成して下地誘電体ガラス層108を形成する。同じく酸化ビスマス系のガラス材料を含むペーストをスクリーン印刷法により所定のピッチで繰り返し塗布した後に焼成して隔壁109を形成する。放電空間122はこの隔壁109によって区画され、放電セルが形成される。隔壁109の間隔寸法は42インチ〜50インチのフルHDテレビやHDテレビに合わせて130μm〜240μm程度に規定されている。

【0022】

隣接する2本の隔壁109の間の溝に、赤色蛍光体層110R、緑色蛍光体層110G、青色蛍光体層110Bをスクリーン印刷法により形成する。

【0023】

赤色蛍光体層110Rは、例えばY(PxV1-x)O4:Eu(ただし、xは0以上1以下)の赤色蛍光体(以後、第1の蛍光体と記載する)161Rと、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の蛍光体粒子160の表面にSiO2等の酸化物163が覆われた赤色蛍光体(以後、第2の蛍光体と記載する)162Rの混合物を含む。

【0024】

緑色蛍光体層110Gは、例えばZn2SiO4:Mnの緑色蛍光体を含む。

【0025】

青色蛍光体層110Bは、例えばBaMgAl10O17:Euの青色蛍光体を含む。

【0026】

また、これらの各蛍光体層は、蛍光体ペーストにより形成される。この蛍光体ペーストは、各種蛍光体、バインダ(例えば、エチルセルロース)、溶剤(例えば、α−ターピネオール)等を混合することによって作製される。

【0027】

以上のようにして作製された前面パネル130と背面パネル140を、前面パネル130の走査電極104と背面パネル140のアドレス電極107とが交差するように対向して重ね合わせる。封着用ガラスを周辺部に塗布し、450℃程度で10分〜20分間焼成する。

【0028】

図1に示すように、気密シール層121によって、前面パネル130と背面パネル140とが封着される。そして、一旦放電空間122内を高真空に排気したのち、放電ガス(例えば、ヘリウム−キセノン系、ネオン−キセノン系の不活性ガス)を所定の圧力で封入することによってPDP100が完成する。

【0029】

3、蛍光体

以上のようにして作製された本発明の実施の形態によるPDP100について説明した。

【0030】

次に、本実施の形態におけるPDP100において、蛍光層110中の材料構成について説明する。

【0031】

図4に、本発明の一実施の形態によるPDPにおける赤色蛍光体層110Rの一部を模式的に示している。本実施の形態では、図4(a)に示すように、赤色蛍光体層110Rは、赤色蛍光体として、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の第1の蛍光体161Rと、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面にSiO2の酸化物163が付着した第2の蛍光体162Rとが混合している。この混合により、赤色蛍光体層110Rが構成されている。

【0032】

ここで、YPVの製造方法について説明する。酸化イットリウム(Y2O3)、リン化合物((NH4)2HPO4)、酸化バナジウム(V2O5)、および酸化ユーロピウム(Eu2O3)を少なくとも含む原料を混合する。次に、この混合物を大気雰囲気中で約1000〜1150℃で数時間熱処理後、分級して蛍光体粒子160を得る。もしくは、湿式法でも製造可能であり、この場合はYVO4:Eu3+と、YPO4:Eu3+をそれぞれ別々に沈殿させ、両沈殿物を融剤とともに混合し、これを空気中で約1000〜1300℃で数時間熱処理後、分級すると蛍光体粒子160が完成する。この蛍光体粒子160の表面が何も処理されないそのままのものを第1の蛍光体161Rとする。

【0033】

さらに、蛍光体粒子160の表面をSiO2の酸化物163で覆って第2の蛍光体162Rを作製する方法を説明する。蛍光体粒子160の懸濁液及びおよび必要なSiO2の酸化物163(粒径は蛍光体の1/10以下)の懸濁液を混合攪拌後、吸引濾過して、125℃以上で乾燥し、350℃で焼成する。蛍光体粒子160とSiO2の酸化物163の接着力を向上するために、樹脂、有機シラン化合物、水ガラス等を少量加えても良い。

【0034】

また、赤色の蛍光体粒子160と酸化物であるSiO2粉末とを金属アルコキシドである珪酸エチルSi(O・C2H5)4とエチルアルコールC2H5OHの溶液の中に入れて撹拌する。その後、これを水洗、脱水し、乾燥した後、500℃程度で焼成すると、蛍光体粒子160の表面を酸化物163で覆うことができる。つまり、第2の蛍光体162Rができる。

【0035】

そして、所望の帯電量に応じて第1の蛍光体161Rと第2の蛍光体蛍光体162Rとを混合して赤色蛍光体層110Rが完成する。

【0036】

なお、本実施の形態では、酸化物163としてSiO2を用いているが、負の帯電を帯びている酸化物であれば他の酸化物でもよい。例えば、B2O3、WO3、Al2O3、Y2O3、MgO等が挙げられる。図4(a)に示すように、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の蛍光体粒子160の表面にSiO2の酸化物163で覆った場合、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)161Rの表面上に、SiO2の薄膜が被膜された状態となる。一方、図4(b)に示すようにMgOの酸化物164がY(PxV1-x)O4:Eu(ただし、xは0以上1以下)161Rの表面上に、覆われている場合、MgO粉末が付着しているような状態となる。いずれにおいても、SiO2の酸化物163又はMgOの酸化物164と、蛍光体粒子160の表面とは化学結合していない。

【0037】

次に、赤色蛍光体層110Rの表面に蓄積する蓄積電荷の帯電量(μC/g)について説明する。ただし、以下に記載した帯電量(μC/g)の測定は、赤色蛍光体層110Rを形成したときの蓄積電荷の帯電量ではなく、蛍光体粒子を混合した粉末状態においての帯電量(μC/g)である。粉末状態の帯電量の効果は、赤色蛍光体層110Rの効果として適用できる。

【0038】

赤色蛍光体Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面を被覆するSiO2の量を変えて帯電量(μC/g)をそれぞれ測定した。図5は、赤色蛍光体Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面を被覆するSiO2の量を変えて帯電量(μC/g)をそれぞれ測定した結果を示している。そして、図5に示すように、横軸は、先に述べた蛍光体粒子160の表面をSiO2で覆う処理において、添加したSiO2の量を蛍光体粒子YPxV(1-x)O4:Eu(ただし、xは0以上1以下)に対する重量比で示している。そして、縦軸はそれぞれの重量比における帯電量(μC/g)を示している。

【0039】

すなわち、図5では、SiO2の添加量に依存して、赤色蛍光体層110R中に蛍光体粒子160の表面にどのくらいのSiO2が被覆されているかを示している。つまり、図5の横軸において左側に移動するほど、蛍光体粒子160の表面がSiO2によって被覆されず、露出している割合が大きい。一方、右側に移動するほど、蛍光体粒子160の表面がSiO2に被覆されている割合が大きい。そして、酸化物の添加量がある一定値を超過すると帯電量は飽和する。以下、この被覆されている割合を被覆率とし、当該帯電量が飽和に達した蛍光体粒子の状態を被覆率が100%であるとして説明する。

【0040】

なお、蓄積電荷の帯電量(μC/g)の測定は、最も一般的な粉体の帯電測定法であるブローオフ測定法にて測定している(粉体帯電量測定装置TYPE TB−203京セラケミカル株式会社)。

【0041】

図5に示すように、蛍光体粒子160の表面を被覆するSiO2の量を増やしていくと、赤色蛍光体層110Rの表面における蓄積電荷の帯電量(μC/g)が急峻に変化する。つまり、蛍光体粒子160の表面被覆が始まると、帯電量(μC/g)が急激に低くなる。そして、表面被覆率が100%となると、蛍光体粒子160の表面は完全にSiO2で被覆される。つまり、帯電量が−10μC/gのとき蛍光体粒子160は完全にSiO2で被覆された蛍光体粒子、すなわち第2の蛍光体162Rが完成する。したがって、これ以上、SiO2で被覆させようとしても、蛍光体粒子160の表面において露出している部分が全くないため新たに被覆される部分がない。そのため、帯電量(μC/g)が飽和状態となる。

【0042】

従来では、赤色蛍光体層110Rの表面に必要とされる蓄積電荷の帯電量が、蛍光体粒子160の表面を酸化物163で完全に覆った時の帯電量(μC/g)よりも小さい場合、所望の帯電量(μC/g)となるように、蛍光体粒子160の表面被覆率を調整した蛍光体を作製していた。つまり、蛍光体粒子160の表面の一部が酸化物163で被覆されるように被覆率を調整していた。しかし、蛍光体粒子160の表面が被覆される被覆率を調整する場合、図5に示すように、帯電量(μC/g)が急峻に変化する領域で調整しなければならない。したがって、プラズマディスプレイ装置の製造後、最終的に赤色の蛍光体層110Rの表面に蓄積する正の蓄積電荷の帯電量(μC/g)の安定性が非常に低くなる。

【0043】

そこで、本実施の形態では、全く酸化物で被覆されない第1の蛍光体161Rと、蛍光体粒子160の表面が酸化物で完全に被覆された第2の蛍光体162R(図5に示す被覆率100%に相当する蛍光体)との混合比によって、帯電量(μC/g)を調整していている。本実施の形態では、酸化物としてSiO2で蛍光体粒子160を被覆している。

【0044】

図6は、第1の蛍光体161Rと、蛍光体粒子160に1500ppmのSiO2で覆った第2の蛍光体162Rとの混合比を変えた場合の帯電量(μC/g)を示したものである。図6に示すように、横軸は、第1の蛍光体161Rと、蛍光体粒子160の表面を1500ppmのSiO2で完全に覆った第2の蛍光体162Rとの混合比を示している。つまり、左側ほど第2の蛍光体162Rの存在率は低く、右側ほど第2の蛍光体162Rの存在率が高い。そして、縦軸は、各混合比における赤色蛍光体層110Rの蓄積電荷の帯電量(μC/g)を示している。

【0045】

蓄積電荷の帯電量(μC/g)の測定は、図5と同様に、最も一般的な粉体の帯電測定法であるブローオフ帯電測定法(粉体帯電量測定装置TYPE TB−203京セラケミカル株式会社)で測定する。

【0046】

図6に示すように、第1の蛍光体161Rと第2の蛍光体162Rとの混合比を変えていくことで、40μC/gから−10μC/gまで略直線的に蓄積電荷の帯電量が変わる。

【0047】

例えば、赤色蛍光体層110Rにおいて、10μC/gの帯電量を要する場合、第1の蛍光体161Rと第2の蛍光体162Rとの混合比を1にすればよいことが図5に示したグラフからわかる。

【0048】

なお、本実施の形態では、赤色の蛍光体粒子160として、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)とSiO2で覆っているが、これに特定されるものではない。

【0049】

Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面にB2O3、WO3、Al2O3、Y2O3、MgOで覆った場合の第2の蛍光体を用いても、同等の蓄積電荷における帯電量(μC/g)における変化が見られる。

【0050】

また、例えば、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面にSiO2が覆われている第2の蛍光体162Rと、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面に別の酸化物が覆われている蛍光体と、Y(PxV1-x)O4:Eu(ただし、xは0以上1以下)の表面に何も覆われていない第1の蛍光体161Rとが混在していてもよい。

【0051】

これにより、各々の酸化物の特性により、より赤色蛍光体層110Rにおける帯電を効率よく調整することが可能となる。

【0052】

本実施の形態において、上述したように、第2の蛍光体162Rと、第1の蛍光体161Rとを混合することで、混合比により帯電量(μC/g)の変化を直線的にすることができる。その結果、必要な帯電量(μC/g)を狙った赤色蛍光体層110Rを得ることがより容易となる。さらに、量産時における帯電安定性を確保でき、画質の低下を低減することが可能となる。

【0053】

したがって、図5、図6に示した混合比と帯電量(μC/g)との相関関係、および酸化物による表面被覆率と帯電量との相関関係より、生産時において蛍光体粒子160への酸化物の被膜率のばらつきを考慮する必要がなくなり、蓄積電荷の帯電量(μC/g)が飽和する領域の蛍光体層を幅広く選択することが可能となる。そして、蛍光体層の表面における最終的な蓄積電荷の帯電量(μC/g)は安定する。そして、PDPの動作マージンを増やすことが出来、パネルの歩留まりや画質の低下を改善した高画質のPDPを実現することができる。

【産業上の利用可能性】

【0054】

以上のように本発明は、交流型プラズマディスプレイパネルならびにプラズマディスプレイ表示装置を提供する上で有用な発明である。

【符号の説明】

【0055】

100 PDP

101 前面ガラス基板

102 背面ガラス基板

103 維持電極

104 走査電極

105 誘電体ガラス層

106 MgO保護層

107 アドレス電極

108 下地誘電体ガラス層

109 隔壁

110R 赤色蛍光体層

110G 緑色蛍光体層

110B 青色蛍光体層

121 気密シール層

122 放電空間

130 前面パネル

140 背面パネル

150 駆動装置

152 コントローラ

153 表示ドライバ回路

154 表示スキャンドライバ回路

155 アドレスドライバ回路

160 蛍光体粒子

161R 第1の蛍光体

162R 第2の蛍光体

163 酸化物(SiO2)

164 酸化物(MgO)

【特許請求の範囲】

【請求項1】

赤色蛍光体層、緑色蛍光体層、青色蛍光体層を有するプラズマディスプレイパネルであって、前記赤色蛍光体層かつ前記緑色蛍光体層かつ前記青色蛍光体層の帯電性が同一極性であり、かつ、前記赤色蛍光体層には同一の蛍光体粒子から構成され、前記蛍光体粒子のみの第1の蛍光体粒子と前記蛍光体粒子の表面に酸化物で覆われた第2の蛍光体粒子とが混在しており、前記蛍光体粒子は、YPxV(1-x)O4:Eu(ただし、xは0以上1以下)であることを特徴とするプラズマディスプレイパネル。

【請求項2】

前記酸化物は、SiO2、B2O3、WO3、Al2O3、Y2O3、MgOのうちいずれか1つ選択されることを特徴とする請求項1に記載のプラズマディスプレイパネル。

【請求項3】

赤色蛍光体層、緑色蛍光体層、青色蛍光体層を形成するプラズマディスプレイパネルの製造方法であって、前記第1の蛍光体粒子を作製するステップと、前記第1の蛍光体粒子の表面に前記酸化物が覆われた第2の蛍光体を作製するステップと、を備え、前記第1の蛍光体粒子と前記第2の蛍光体粒子とが混合した蛍光体層を作製することを特徴とするプラズマディスプレイパネルの製造方法。

【請求項1】

赤色蛍光体層、緑色蛍光体層、青色蛍光体層を有するプラズマディスプレイパネルであって、前記赤色蛍光体層かつ前記緑色蛍光体層かつ前記青色蛍光体層の帯電性が同一極性であり、かつ、前記赤色蛍光体層には同一の蛍光体粒子から構成され、前記蛍光体粒子のみの第1の蛍光体粒子と前記蛍光体粒子の表面に酸化物で覆われた第2の蛍光体粒子とが混在しており、前記蛍光体粒子は、YPxV(1-x)O4:Eu(ただし、xは0以上1以下)であることを特徴とするプラズマディスプレイパネル。

【請求項2】

前記酸化物は、SiO2、B2O3、WO3、Al2O3、Y2O3、MgOのうちいずれか1つ選択されることを特徴とする請求項1に記載のプラズマディスプレイパネル。

【請求項3】

赤色蛍光体層、緑色蛍光体層、青色蛍光体層を形成するプラズマディスプレイパネルの製造方法であって、前記第1の蛍光体粒子を作製するステップと、前記第1の蛍光体粒子の表面に前記酸化物が覆われた第2の蛍光体を作製するステップと、を備え、前記第1の蛍光体粒子と前記第2の蛍光体粒子とが混合した蛍光体層を作製することを特徴とするプラズマディスプレイパネルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−31352(P2012−31352A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−174124(P2010−174124)

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月3日(2010.8.3)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]