プラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法

【課題】ピンチングにより高エネルギーのプラズマ・電子ビームを発生できるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供する。

【解決手段】薄膜製造装置は、パルス生成器2でパルストリガーが付与される予備室1と、予備室1の下流域に取り付けられ、かつ高電圧が印加され、真空下及び減圧下でプラズマを発生させる中空カソード4と、中空カソードから延びるキャピラリー状放電管3と、前記電圧を印加する印加手段6と、前記放電管3を収容する真空チャンバー7と、真空手段8と、放電管3からのプラズマ・電子ビームが照射されるターゲット9と、ターゲットの構成元素を蒸着させるための基板10とを備えている。さらに、前記放電管3をアノードと同電位に接地するためのアース手段11を備え、前記放電管3は、比誘電率が3.5以上を越え、二次電子放電係数γが1以上であり、かつ沿面放電によりプラズマを発生可能な材料で形成されている。この装置は、基板に硬質炭素膜などを形成するのに有用である。

【解決手段】薄膜製造装置は、パルス生成器2でパルストリガーが付与される予備室1と、予備室1の下流域に取り付けられ、かつ高電圧が印加され、真空下及び減圧下でプラズマを発生させる中空カソード4と、中空カソードから延びるキャピラリー状放電管3と、前記電圧を印加する印加手段6と、前記放電管3を収容する真空チャンバー7と、真空手段8と、放電管3からのプラズマ・電子ビームが照射されるターゲット9と、ターゲットの構成元素を蒸着させるための基板10とを備えている。さらに、前記放電管3をアノードと同電位に接地するためのアース手段11を備え、前記放電管3は、比誘電率が3.5以上を越え、二次電子放電係数γが1以上であり、かつ沿面放電によりプラズマを発生可能な材料で形成されている。この装置は、基板に硬質炭素膜などを形成するのに有用である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、キャピラリー放電を利用して高エネルギーのプラズマ・電子ビームを発生させるのに有用なプラズマ・電子ビーム発生装置、高エネルギーのプラズマ・電子ビームを利用してダイヤモンド様薄膜(DLC,diamond-like carbon)などの無機薄膜を形成するのに有用な薄膜製造装置及び薄膜の製造方法(又は薄膜形成方法)並びに薄膜が形成された部材に関する。

【背景技術】

【0002】

半導体、絶縁体の薄膜を形成するため、ターゲットにプラズマ・電子ビームを照射し、ターゲット構成元素を蒸発させて対向する基板上に蒸着させる方法が知られている。例えば、数mm径の放電管にパルス化した高電圧を印加して発生したプラズマ・電子ビームをターゲットに照射してアブレーションさせ、対向する基板上に薄膜を堆積させるPPD(Pulsed Plasma Deposition(以下、PPDと称する場合がある))法が知られている。この方法はレーザーアブレーション(Laser Deposition)法に比べて装置がコンパクトであり安価である。

【0003】

WO 2006/105955 A2(特表2008−535193号公報)(特許文献1)には、ガスを含む第1の絶縁体チューブと、この第1の絶縁体チューブに密閉して接続された中空カソードと、この中空カソードに密閉して接続され、かつ内部に突出し、蒸着チャンバーに接続された第2の絶縁体チューブと、前記第2の絶縁体チューブの周囲に中間位置に配置されたアノードと、前記カソード及び前記アノードに電圧を印加するための手段と、前記チャンバーから前記ガスを排出するための手段と、前記第1の絶縁体チューブ内で前記ガスをプラズマに自発的に変換するための手段とを備え、高密度でプラズマ・電子ビームを発生させる装置が開示されている。この文献には、前記第1の絶縁チューブ内でガスのプラズマへの自発的変換への開始を制御する手段として、電磁場を誘起させるイオン化手段(光パルス発生デバイスなど)が記載されているとともに、前記制御手段が、電圧パルスの印加又はマイクロ波の付与に適したアンテナを備えていることも記載されている。さらに、前記特許文献1には、中空カソードと第2の絶縁体チューブとの間が流路断面積の小さなポートで構成された絞り部を有すること、第2の絶縁体チューブ内で電子及びプラズマビームを集中させるための再集中手段を備えていることも記載されている。

【0004】

表面技術協会 第118回講演大会要旨集 「2C−01(技)」第128頁〜第129頁(2008年8月20日発行)(非特許文献1)には、パルス電子ビームを用いたパルスプラズマデポジション(Pulsed Plasma Deposition: PPD)法によりダイヤモンド様薄膜(DLC,Diamond-Like Carbon)を形成したこと、DLC膜の膜厚が電極間の印加電圧の増加に伴って増加し、DLC膜の硬度はアルゴンガス導入圧力と放電電圧に依存し、電極間の印加電圧−10kVで最も高かったことが報告されている。

【0005】

さらに、“Pulsed Plasma Deposition as a New Deposition Method for Diamond-Like-Carbon Films” The Tenth International Symposium on Sputtering and Plasma Processes (ISSP 2009), PP 512-515(非特許文献2)には、PPD装置において、アルミナの放電管を用い、ダイヤモンド様薄膜(DLC)を形成したところ、アブレーションパワーを放電管内の電子ビームをピンチングすることにより制御できること、PPD法が高硬度及び平滑なDLC膜を形成するのに優れた方法であることが記載されている。

【0006】

しかし、これらの装置では、蒸着時間を短縮するため、パルス周波数を大きくすると、電流値、放電圧力の増大が認められ、プラズマの放電圧力を低下させることが困難である。特に、電子温度を高くするためには、分子、イオンとの衝突によるエネルギーの低下を抑制し、電子の平均自由行程を長くすること、すなわちプラズマの圧力が低い方が有利となる。また、プラズマ・電子ビームのエネルギーを高めることができず、基板に薄膜を効率よく形成できない。特に、基板の温度が高くなり、ダイヤモンド様薄膜(DLC,Diamond-Like Carbon)などの無機薄膜を安定して効率よく形成できない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】WO 2006/105955 A2(特許請求の範囲、図2)

【非特許文献】

【0008】

【非特許文献1】表面技術協会 第118回講演大会要旨集 「2C−01(技)」第128頁〜第129頁

【非特許文献2】“Pulsed Plasma Deposition as a New Deposition Method for Diamond-Like-Carbon Films” The Tenth International Symposium on Sputtering and Plasma Processes (ISSP 2009), PP 512-515

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って、本発明の目的は、放電電流を大きくできるとともに、放電圧力を低下できるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【0010】

本発明の他の目的は、放電電流を大きくできるとともに、プラズマ・電子ビームのエネルギーを高めることができるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【0011】

本発明のさらに他の目的は、プラズマを放電管内で有効にピンチ(収縮)して、プラズマ・電子ビームのエネルギー密度を高め、ターゲットの成分を基板に効率よく蒸着するのに有用なプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【0012】

本発明の別の目的は、ダイヤモンド様薄膜(DLC,Diamond-Like Carbon)などの無機薄膜を効率よく形成できるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【0013】

本発明のさらに別の目的は、硬度が高く表面が平滑なダイヤモンド様薄膜を効率よく安定に形成できるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、前記課題を達成するため鋭意検討した結果、PPD法において、比誘電率が大きく、真空下及び減圧下で沿面放電によりプラズマを発生可能な材料(セラミックスなどの無機材料)でキャピラリー状放電管を形成すると、沿面放電によりプラズマが発生し、その後の電流値の増大によって、プラズマ・電子ビームが収束又は自己収縮(ピンチ)してエネルギー密度を向上でき、低電圧で高いエネルギーのプラズマ・電子ビームを生成できること、このような放電管をアノードと同電位にアースして放電管の表面電荷を漏洩させると、安定してプラズマ・電子ビームを収束又は自己収縮(ピンチ)でき、放電電流を増加しつつ放電圧力を低下できることを見いだし、本発明を完成した。

【0015】

すなわち、本発明のプラズマ・電子ビーム発生装置は、ガスを含み、パルストリガーを付与可能な予備室と、この予備室の下流域(又は下流部)に取り付けられ、かつ高電圧が印加可能であるとともに、真空下及び減圧下でプラズマを発生させるための中空カソード(又はコンデンサを備えた中空カソード)と、この中空カソードから気密に延びる(又は中空カソードに密着して接続された)細長のキャピラリー状放電管と、前記カソードに電圧を印加するための印加手段と、前記キャピラリー状放電管を収容するための真空チャンバーと、この真空チャンバー内のガスを排気するための真空手段とを備えた装置であって、前記キャピラリー状放電管をアノードと同電位に接地するためのアース手段を備え、前記キャピラリー状放電管が、比誘電率が3.5を越え、二次電子放電係数が1以上であり、かつ沿面放電によりプラズマを発生可能な材料で形成されている。

【0016】

この装置では、真空下、予備室でパルストリガーを付与するとともに、高電圧をカソードに印加することにより、カソード内でガスがプラズマ化でき、カソードをホロカソード(中空カソード)型とすることにより、前記プラズマを中空カソード(ホローカソード)の内部空間により、放電ガスの滞留時間を調整でき、同じ充電電圧であってもパルス周波数によりプラズマ・電子ビームの運動エネルギーに大きく影響する放電電流を大きくできる。すなわち、パルス周波数を増加させることにより、必要な電流値を得るための充電電圧を小さくでき、アブレーション効率を向上できる。さらに、細長のキャピラリー状放電管では、高エネルギーのプラズマ・電子ビームを発生できる。特に、前記キャピラリー状放電管が比誘電率3.5を越え、沿面放電によりプラズマを発生可能な材料で形成されているので、沿面放電により開始されたプラズマが自己ピンチ(収縮)し、アブレーションするためのエネルギーレベルを向上できる。さらに、アース線などの電荷漏洩手段を付加して前記放電管をアノードと同電位にアース(又は接地)するため、放電管の先端部からターゲットにアーク状にスパークするのを防止できるだけでなく、放電圧力を低下でき、熱非平衡状態を形成して、ターゲットを有利にアブレーションできる。特に、アノード電極電位と同じ電位とすることにより、放電時のチャンバー内の動作圧力を低下でき、高エネルギーのプラズマ・電子ビームを安定に放出又は照射できる。

【0017】

なお、アース手段による接地部位又はアース部位は、キャピラリー状放電管の適所から選択でき、通常、放電管の先端側(又は先端部)であってもよい。また、前記キャピラリー状放電管は、先端が開口した細長いキャピラリーの形態を有していればよく、セラミックス又はガラスで構成された筒状中空成形体であってもよい。

【0018】

さらに、キャピラリー状放電管は、比誘電率が3.5を越え、電気抵抗率109Ωcm以上の特性を有する材料で形成してもよい。沿面放電の過程において放電管材質の誘電率が高いと、管壁表面の帯電状態により2次電子の発生が増加する。すなわち、誘電率が大きいと残留電荷が大きくなるためと考えられ、残留電荷の帯電電荷密度は、次式に従って減衰する。

【0019】

Q(t)=Q0exp(−t/τ)

(式中、Qは帯電電荷密度、Q0は初期帯電電荷密度、tは時間、τは減衰時定数を示す)

減衰時定数τは、絶縁物の誘電率と導電率(抵抗率)により決定される。すなわち、減衰時定数τが絶縁物の誘電率εと抵抗率ρとの積τ=ερで近似されることから、誘電率及び抵抗率の値が大きいほど、表面の帯電電荷の減衰時間が長くなり、大きな残留電荷により沿面放電が強く起こると考えられる。そこで、放電管材質の選定の基準として、比誘電率と抵抗率との積が3.5x109を越える材料を用いてキャピラリー状放電管を形成するのが望ましい。このようなキャピラリー放電管では、放電管を通過するプラズマ・電子ビームが自己磁場により収縮(又はピンチ)しており、収束してエネルギー密度の高いビームをターゲットに照射できる。

【0020】

特に、キャピラリー状放電管は、比誘電率が9を超え(例えば、9.5以上)、かつ二次電子放電係数γが3以上(例えば、5以上)であるセラミックス又はガラスで構成された筒状中空成形体であってもよい。キャピラリー状放電管は、通常、セラミックスで構成できる。

【0021】

プラズマ・電子ビーム発生装置は、通常、カソードにパルストリガーを付与し、プラズマ・電子ビームをパルス化して照射するためのパルス生成器を備えている。パルス周波数は、放電管とターゲットとの間でアーク放電が生じない範囲から選択され、通常、4Hz以上であって、放電管とターゲットとの間でアーク放電が生じる周波数未満である。

【0022】

放電管からのプラズマ・電子ビームが照射されるターゲットは、グラファイト、セラミックス(石英などのガラスを含む)及び金属から選択された少なくとも一種の固体であってもよく、基板上に形成される蒸着膜は、導電体、半導体及び絶縁体から選択された少なくとも一種又はそれらの複合膜(例えば、ターゲット成分が反応又は混合して形成された薄膜)であってもよい。

【0023】

中空カソード(ホローカソード)の空間内でのガスの滞留時間はパルスの1ショット時間以上(1パルスショット時間以上、特に、複数ショット時間以上)であるのが好ましい。換言すれば、中空カソード空間での滞留時間内に、中空カソード空間内のガスに、少なくとも1ショット(特に、複数ショット)のパルスが照射される。すなわち、ホロカソード空間中にガスが滞留している間に少なくとも1回(特に、複数回)の放電をガスに付与することにより、電離効率が向上し、電子密度の高いプラズマ・電子ビームが得られ、アブレーション効率を上昇できる。さらに、プラズマ・電子ビームをアブレーションに用いるためには電子自体の温度が高い(電子のエネルギーの高い状態:非熱平衡プラズマ状態)が必要である。そのため、放電管内で電子がイオン、ガス分子と衝突してエネルギーが減少するのを抑制するため、電子の平均自由行程を放電管内径よりも大きくするのが有用である。このような点から、真空チャンバーの動作圧力は、通常、充電電圧10〜15kVの範囲において5x10−2〜3x10−3Paの範囲でパッシェンの法則に従って動作するのが好ましい。換言すれば、ガス流を分子流とするため、下記式 Kn=λ/d(λ:圧力から計算される平均自由行程、d:放電管内径)のクヌーセン数(Kn数)を1以上にするのが好ましい。

【0024】

本発明では、グラファイトをターゲットとして、基板に硬質炭素膜(DLC;Daimond-Like-Carbon)を形成できる。この硬質炭素膜は、グラファイトをターゲットとして充電電圧10〜15kVの範囲で形成してもよく、グラファイトをターゲットとして放電電流1.7〜2.5kAの範囲で形成してもよい。さらに、基板温度が高いと、硬質炭素膜(DLC)がグラファイト化して硬度が低下するものの、本発明では、室温〜60℃の基板温度で成膜可能であり、平滑で高硬度の硬質炭素膜(DLC)を形成できる。本発明者らは、グラファイトをターゲットとして蒸着するとき、ターゲット面(例えば、ターゲット全面)に発生するプルーム中には、硬質炭素膜生成に必要なC+に対応する発光(波長427nm)と蒸着粒子を微細にする核物質であるCの2量体に対応する発光(C2Swan−Band)が共存していることを見いだした。

【0025】

本発明の薄膜製造装置(又はスパッタリング装置)は、前記プラズマ・電子ビーム発生装置の構成要素(プラズマを発生可能な予備室、中空カソード、細長のキャピラリー状放電管、アノード、印加手段、真空チャンバー、及び真空手段)に加えて、前記真空チャンバー内に配設可能であり、かつ前記キャピラリー状放電管からのプラズマ・電子ビームが照射されるターゲットと、前記真空チャンバー内に配設可能であり、かつ前記ターゲットの構成元素を蒸着させるための基板とを備えている。このような装置でも、前記キャピラリー状放電管をアノードと同電位に接地するためのアース手段を備えているとともに、前記キャピラリー状放電管が、比誘電率3.5を越え、かつ沿面放電によりプラズマを発生可能な材料で形成されている。

【0026】

さらに、本発明は、真空下、予備室でパルストリガーを付与し、前記予備室に接続された中空カソードに高電圧を印加し、中空カソード内でプロセスガスをプラズマ化して、中空カソードから気密に延びる細長のキャピラリー状放電管にプラズマ・電子ビームを流通させ、真空チャンバー内に配設されたターゲットに前記キャピラリー状放電管からのプラズマ・電子ビームを照射し、前記真空チャンバー内に配設された基板に前記ターゲットの構成元素を蒸着させる方法も包含する。この方法では、前記キャピラリー状放電管を、比誘電率が3.5を越え、かつ沿面放電によりプラズマを発生可能な絶縁体で形成し、前記キャピラリー状放電管をアノードと同電位に接地(又はアース)して蒸着する。この方法でも、キャピラリー状放電管を、比誘電率が9を超え、二次電子放電係数γが3以上であるセラミックスで形成し、放電電流1.7〜2.5kAの範囲で、ターゲットとしてのグラファイトにプラズマ・電子ビームを照射し、基板に硬質炭素膜を形成してもよい。

【0027】

なお、本明細書において、「アース」及び「接地」とは、基材などが帯電した電荷(チャージ)をアースによって大地に逃がして非帯電基材とするのではなく、誘電体(絶縁体)で構成された放電管で誘電分極により生じた一方の電荷(放電管表面の電荷)を逃がして、電気的に分極させ、放電管内面を積極的に他方の電荷(例えば、正の電荷)に帯電させることを意味する。そのため、「アース」及び「接地」は、「誘電分極調整」、「電子誘導」、「表面電荷漏出」又は「分極促進」と読み替えることができる。本明細書では、これらの技術的事項を端的に表す用語が見あたらないため、単に「アース」又は「接地」と記載する。

【発明の効果】

【0028】

本発明では、PPD法において、キャピラリー状の形態の放電管を比誘電率の高い材料で形成するとともに、放電管をアースするため、低電圧で放電電流を大きくできるとともに、放電圧力を低下させて、高エネルギーのプラズマ・電子ビームを発生できる。また、放電電流を大きくできることから、プラズマ・電子ビームのエネルギーを高めることができる。さらに、プラズマを放電管内で有効にピンチ(収縮)して、プラズマ・電子ビームのエネルギー密度を高め、ターゲットの成分を基板に効率よく蒸着できる。さらに、ダイヤモンド様薄膜(DLC,Diamond-Like Carbon)などの無機薄膜を効率よく形成できるとともに、硬度が高く表面が平滑なダイヤモンド様薄膜を効率よく安定に形成できる。

【図面の簡単な説明】

【0029】

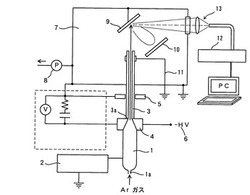

【図1】図1は本発明のプラズマ・電子ビーム発生装置及び薄膜製造装置の概略図である。

【図2】図2はキャピラリー状放電管のアースを説明するための概略図である。

【図3】図3は実験例1での石英放電管及びアルミナ放電管での放電電圧と放電圧力の関係を示すグラフである。

【図4】図4は実験例1での石英放電管及びアルミナ放電管での放電電圧と放電電流との関係を示すグラフである。

【図5】図5は実験例1での石英放電管におけるアース位置と放電圧との関係を示すグラフである。

【図6】図6は実験例1での石英放電管におけるアースの有無及びアース位置と電流値(ピーク電流)と放電電圧との関係を示すグラフである。

【図7】図7は実験例1でのアルミナ放電管におけるアース位置と放電圧との関係を示すグラフである。

【図8】図8は実験例1でのアルミナ放電管におけるアースの有無及びアース位置と電流値(ピーク電流)と放電電圧との関係を示すグラフである。

【図9】図9は実験例1の石英放電管における放電電圧と自己ピンチによる電子ビームの長さ(ピンチ長さ)との関係を示すグラフである。

【図10】図10は石英放電管とアルミナ放電管とを用いた実験例1でのターゲットからのアブレーションプルームの可視光域の発光スペクトルを示す図である。

【図11】図11は実験例1でのDLC膜の硬度とピーク電流との関係を示すグラフである。

【図12】図12は実験例2でのパルス周波数と放電圧力との関係を示すグラフである。

【図13】図13は実験例2でのパルス周波数と放電ピーク電流との関係を示すグラフである。

【図14】図14は実験例2でのパルス周波数(4〜10Hz)と放電ピーク電流との関係を示すグラフである。

【図15】図15はマグネシア製放電管を用いた実験例3での放電電圧と放電圧との関係を示すグラフである。

【図16】図16はマグネシア製放電管を用いた実験例3での放電電圧と電流値との関係を示すグラフである。

【発明を実施するための形態】

【0030】

以下に、図面を参照しつつ本発明を詳細に説明する。図1は本発明のプラズマ・電子ビーム発生装置及び薄膜製造装置の概略図であり、図2はキャピラリー状放電管のアースを説明するための概略図である。

【0031】

前記プラズマ・電子ビーム発生装置及び薄膜製造装置は、アルゴンガスなどのプロセスガスが導入可能なチューブ状又は管状予備室1と、この予備室に装着され、パルストリガーを付与するためのパルス生成ユニット(トリガーパルスコントローラ、トリガー発生制御ユニット)2と、前記予備室1の先端部(又は下流域)に気密に装着された中空カソード(又はホローカソード電極)4と、この中空カソードから(又は前記予備室1から)気密に延びる細長のキャピラリー状放電管3と、前記キャピラリー状放電管3の周囲に取り付けられたアノード(又はアノード電極)5と、前記カソード4に電圧を印加するための高電圧発生ユニット(電圧印加手段)6とを備えている。なお、前記中空カソード4は、予備室1の先端部(又は下流域)及び放電管3の基部(底部又は上流域)に気密に装着されている。また、中空カソード4にはコンデンサが装着されており、このコンデンサを介して、電圧印加手段により高電圧をカソード4に印加すると、中空カソード4内では真空下及び減圧下でガスが電離してプラズマを生成する。

【0032】

さらに、前記装置は、前記キャピラリー状放電管3が内部に侵入した形態で前記キャピラリー状放電管3を収容するための真空チャンバー7と、この真空チャンバー内のガスを排気するための真空ポンプ(真空手段)8とを備えている。なお、前記アノード5は、真空チャンバー7とつながっており、この真空チャンバーと接続された部材(後述するターゲット9、基板10及びアース線11)は、同じ電位のアノードを形成している。

【0033】

前記予備室1の上流端のガス導入口1aには、ガスを導入可能なラインが接続され、ガスの流量がバルブで調整されている。また、予備室1の下流端と放電管3との間には、予備室1及び放電管3よりも流路径が小さな絞り部が介在することなく、中空カソード4の下流端の流路は湾曲して狭まって、スムースに細長い中空放電管3と接続されている。

【0034】

前記パルス生成ユニット2は、予備室1内のプロセスガスにトリガーパルスを付与し、放出電子によりカソード電極4とアノード電極5間の抵抗を低下させ、付加されたコンデンサによりカソード電極4に高電圧を印加することにより、中空カソード4内部でパルスプラズマを生成する。この例では、パルス生成ユニット2によるパルス周波数は、4〜10Hz程度に設定されている。

【0035】

中空カソード(又はホローカソード電極)4は、ガス導入側の内径が大きく、放電管3の入口側に放電管3の内径と同じサイズの貫通孔が形成された逆ホローカソードタイプに形成されている。より詳細には、円筒状に形成された予備室1の下流域(又は下流部)の流路は、中空カソード4に気密に接続されているとともに、中空カソード4は、予備室1の下流域の円錐状の形態に対応して、下流方向に向かって円錐状に狭まっており、予備室1の下流域を包囲している。すなわち、前記予備室1の下流域(傾斜部)を中空カソード4が包囲している。また、中空カソード(又はホローカソード電極)4の下流域は放電管3の基部(上流域又はプラズマ導入域)3aの周囲を包囲しており、コンデンサにより中空カソード4にマイナスの高電圧を印加すると、中空カソード4部分での電離した電子の往復により電離が促進され、電流密度を向上でき、高密度プラズマを発生できる。すなわち、パルストリガーにより放出された電子と高電圧の印加によるイオン衝撃により放出された二次電子は、カソード4内壁で反射され、カソード4内の中心に向かって加速される。そのため、高エネルギーの電子が閉じこめられ、寿命が長くなり電離回数が増加してプラズマ密度が高くなる。さらに、この例では、中空カソード4の空間内でのプラズマの滞留時間内に高電圧を複数回に亘り印加すると、電離回数が累乗に増加し、電流値が増加できる。そのため、中空カソード4の空間容積中にガスが滞留している間に、ガスに複数回の放電が付与され、電離効率を向上させて、電子密度の高いプラズマ・電子ビームを生成させ、アブレーション効率を向上させている。

【0036】

なお、キャピラリー状放電での放電の初期過程は、放電管内壁に沿った沿面放電として生じることが知られている。放電管3は、カソード電極と接する状態で配置されており、カソード電極4に高電圧が印加されると、電極(導体)4/放電管3(絶縁誘電体))/真空の3点が接する点、すなわち3重点(Triple Junction)での電界のひずみと電界集中により部分放電が生じる。電子が電界にそって加速され、アノード5に向かう途中で絶縁体(放電管3壁)に衝突し、2次電子と放電管3壁に吸着された気体分子を放出し、電子の数はなだれのように増倍し、正電荷が残存する放電管3壁の表面から空間に向う電界によって、電子はますます放電管3壁を衝撃し、2次電子と気体分子の放出を助長する。これらの2次電子は表面から脱離した気体分子やプロセスガスであるアルゴン分子と衝突し、電離し、管壁でプラズマが生成すると考えられている。この過程が放電管内壁に沿って放電する沿面放電過程となる。このような過程で、放電管3の材質の誘電率及び/又は二次電子放出係数γが高いと、管壁表面の帯電状態により2次電子の発生が増加し、低電圧で高エネルギー(高い放電電流)のプラズマ・電子ビームを生成できる。すなわち、誘電率及び/又は二次電子放出係数γが大きいと、その分、残留電荷が大きくなり、2次電子の発生が増加すると推察される。一般に沿面放電において、誘電率の高い絶縁体を用いると、印加電圧の低下が認められることから、Paschen’s lawにより印加電圧を一定とした場合、放電圧力が低下する。

【0037】

キャピラリー状放電管3は、細長い中空円筒状の形態を有しており、比誘電率が3.5を越える電気絶縁性のセラミックス(特に、二次電子放出係数γの高いセラミックス)、例えば、アルミナ、ジルコニア、チタニア、マグネシア、窒化ケイ素、窒化アルミニウム(特に、ジルコニア、チタニア、マグネシア、窒化ケイ素、窒化アルミニウム)などで形成されている。このようなキャピラリー状放電管3を利用すると、沿面放電によりプラズマが発生し、放電管3を通過するプラズマ・電子ビームが自己磁場により放電管3の中空部の中央部に収縮(ピンチ)して、電子密度の高いプラズマ・電子ビームを生成する。より詳細には、放電管3が高い比誘電率及び/又は二次電子放出係数γのセラミックスで形成されているため、管壁表面の帯電状態により二次電子の発生が増加するためか、電流値を大きくでき、プラズマ・電子ビームの運動エネルギーを大きくできる。また、放電管3内では磁場により電離したプラズマが拘束されて中央部に収縮し、プラズマがピンチングされた状態となる。そのため、放電管3の中心部にまでプラズマが瞬間的に圧縮され、放電管3の中心部に電子密度の高いプラズマ・電子ビームを生成できる。なお、この例では、内径2.5〜3.5mm(例えば、3mm)程度の放電管3を用い、アルゴンプラズマを、放電管3内で直径0.5〜1.5mm(例えば、約1mm)程度にピンチングしている。なお、後述のグラファイトターゲットを用いて基板上に、高硬度で平滑なDLC膜を形成するには、通常、放電電流(又はピーク電流)は2〜2.2kA程度であってもよい。

【0038】

なお、印加電圧は、圧力に応じて、予備室1内でガスをプラズマ化可能な範囲で選択でき、通常、10〜30kV程度である。電圧印加手段によるプラズマの生成について、印加電圧が高くなるにつれて、放電管3入口でのプラズマ化する圧力が低下する傾向を示す。例えば、印加電圧を10kVから15kVに高めると、放電管3入口での圧力が2.88Paから0.48Pa程度に低下する。

【0039】

そして、前記キャピラリー状放電管3の先端部は、アース手段(又はアース線)11によりアノードと同電位に接地(アース)されている。すなわち、絶縁体である放電管3の内部をプラズマ・電子ビームが通過すると、放電管3自体に電荷がチャージし(又は帯電し)、放電管3の先端部からアノードでもあるターゲット9にアーク様のスパークが飛ぶことがある。アース手段11によりこのようなスパークを防止できるだけでなく、放電圧力を低下できるとともに放電電流(又はピーク電流)を増加できるため、非熱平衡状態を形成し、アブレーションするのに有利である。すなわち、アースにより、プラズマ電子の拡散消滅を抑制しつつ、放電圧力を低下させて、電子の平均自由行程を長くでき、プラズマの非熱平衡状態を維持し、電子温度が高く、高エネルギーのプラズマ・電子ビームを放電管3からターゲット9に向けて放出できる。なお、キャピラリー状の放電管3には、絶縁ディスクと金属ディスクとの積層体で構成され、電子及びプラズマビームを集中させるための再集中手段を装着する必要はない。

【0040】

さらに、薄膜製造装置は、前記プラズマ・電子ビーム発生装置の前記要素に加えて、真空チャンバー内にターゲット9及び基板10が配設可能な配設部位を備えている。すなわち、真空チャンバー内には、ターゲット9が配設可能であり、このターゲットに対して放電管3の開口部(先端開口部)が向いている。また、ターゲット9からの構成元素を基板10に堆積又は蒸着させるため、ターゲット9からの構成元素の飛翔部位には、基板10が配設可能である。なお、図示する装置では、ターゲット前面に発生するプルームの発光状態を観察するため、観察窓を通じて、レンズ及び光ファイバーなどの光学系13を利用してターゲットからのプルームを分光光度計12で観察している。

【0041】

このように、中空カソード4とキャピラリー状放電管3とを備えた装置において、放電管3を比誘電率及び/又は二次電子放電係数γの高い材料で形成し、かつ放電管3をアースすると、放電圧力を低下できるとともに、低電圧であっても放電電流を増加できるため、プラズマの電子の平均自由行程を長くでき、高エネルギーのプラズマ・電子ビームを放電管3からターゲット9に向けて照射でき、基板10に効率よく蒸着できる。また、基板10の温度を高めることなく、種々の薄膜を形成できる。特に、基板10の温度が高くなると、グラファイト化して緻密で硬度の高いDLC膜を形成するのが困難であるものの、このようなDLC膜であっても、60℃以下という低い温度で、高硬度で表面が平滑なDLC膜を形成できる。

【0042】

なお、プラズマ・電子ビーム発生装置は、ガスが導入可能であり、かつ前記パルス生成器を備えた予備室と、真空下及び減圧下でプラズマを発生させるための中空カソードと、キャピラリー状放電管と、アノードと、電圧印加手段と、真空チャンバーと、真空手段とを備えていればよい。また、薄膜製造装置は、上記構成要素に加えて、前記真空チャンバー内に配設可能であり、かつ前記キャピラリー状放電管からのプラズマ・電子ビームが照射されるターゲット(又はターゲットの配設部位)と、前記真空チャンバー内に配設可能であり、かつ前記ターゲットの構成元素を蒸着させるための基板(又は基板の配設部位)とを備えていればよい。

【0043】

前記予備室には、ガス導入ラインと流量制御弁とを備えてガス導入ユニットにより、ガスが導入可能である。予備室は、プロセスガスを含み、パルストリガーを付与可能であればよい。ガスとしては、慣用の成分、例えば、ヘリウム、ネオン、アルゴン、キセノンなどの不活性ガス;水素、酸素、窒素及び硫黄から選択された少なくとも一種の元素を含むガス(水素;空気;酸素;窒素;一酸化炭素、二酸化炭素、一酸化窒素、二酸化硫黄など)などの種々のガスが利用できる。ガスはこれらの成分の混合ガスであってもよい。ターゲットの構成元素をそのまま蒸着する場合には、通常、不活性ガスが利用できる。

【0044】

パルス生成器は、予備室内のプロセスガスにパルストリガーを付与してカソード及びアノード間に電子を放出し、プラズマ・電子ビームをパルス化してパルスプラズマを生成可能であればよい。パルス周波数は、放電管とターゲットとの間でアーク放電が生じない範囲(例えば、4Hz以上であって、放電管とターゲットとの間でアーク放電が生じる周波数未満の範囲)であればよく、例えば、4〜30Hz程度の範囲から選択できる。パルス周波数は、中空カソード空間での滞留時間内に、中空カソード空間内のガスに、少なくとも1ショットのパルスが照射可能であればよく、5〜8Hz、好ましくは5〜7.5Hz(例えば、5〜7Hz)、さらに好ましくは5.5〜7.5Hz(例えば、5.7〜7.3Hz)程度であり、6Hz以上であるのが好ましい。なお、前記のように、パルス周波数が5〜8Hz程度であると、放電電流値を向上でき、高いエネルギー密度のプラズマ・電子ビームを生成できる。なお、パルス周波数を大きくすると、電流値、放電圧力の増大が認められ、プラズマの電離が周波数の増加によって促進される。また、パルス周波数を大きくすると、蒸着時間を短縮できる。しかし、前記中空カソード及びアース手段を備えていない装置では、電流値を高めることができない。

【0045】

中空カソード(カソード電極)は、真空下及び減圧下でプラズマを発生させるため、キャピラリー放電のプラズマ発生源となればよく、必ずしも前記形態のホローカソード型である必要はない。また、中空カソード(カソード電極)は、予備室と放電管との間に介在しており、予備室の下流域(又は下流部)に取り付けられている。すなわち、中空カソード(又はカソードが装着される予備室の下流域)の内径は、下流方向に向かって狭まっていればよく、例えば、円錐状、湾曲状若しくは角錐状に狭まっていてもよい。また、中空カソードは、予備室の少なくとも下流域(又は傾斜部)を包囲すればよく、予備室の下流域から放電管の上流域に跨って包囲していてもよい。なお、予備室の下流域(さらに、必要であれば放電管の上流域)の形態は、通常、中空カソードの中空部の形状に対応している。

【0046】

中空カソード(ホローカソード電極)は、内部に空間容積を確保し、プラズマに至る電離を向上でき、アブレーション効率を改善できる。すなわち、中空カソード内の空間容積により、放電ガスの滞留時間を確保できるとともに、滞留時間を調整でき、同じ充電電圧であってもパルス周波数により放電電流を大きくできる。換言すると、パルス周波数の増加により、所定の電流値を得るための充電電圧を小さくできる。より具体的には、中空カソード電極の空間体積は、ガス流量、圧力から計算されるガスの滞留時間が1ショット時間と同じかそれ以上になるよう設計されている。すなわち、中空カソードの空間内でのガスの滞留時間は、パルス放電時間以上に設定されている(中空カソード空間での滞留時間内には、中空カソード空間内のガスに、1又は複数ショットのパルスが照射される)。特に、中空カソードの空間内でのプラズマの滞留時間内に複数回に亘りパルス放電させるのが有効である。より具体的には、中空カソードの内部空間容積をV[cm3]、ガス流量をF[cm3/m]、圧力をP[Pa]、周波数をH[Hz]とすると、中空カソードの内部空間容積内でのガスの滞留時間T[s]は、以下の式で表される。なお、式中、大気圧の圧力は101325[Pa]として計算できる。

【0047】

T=V/[(F/60)x(101325/P)][s]

周波数から計算される1ショットの時間は、1/H[s]で表されるから、T≧1/Hとすることにより、中空カソードの内部空間容積内にガスが滞留している間に、少なくとも一回以上(特に、複数回)の放電をガスに付与でき(少なくとも1ショットのパルスを照射でき)、電離効率を向上させて電子密度の高いプラズマ・電子ビームを生成させ、アブレーション効率を向上できる。

【0048】

より具体的には、放電管(内径φ3mm、外径φ6mm、長さ158mm)と、上流端の最大内径20mm、下流端の最小径1mm、長さ40mmの中空カソードと、アルゴンガスとを用いて、チャンバーの真空到達度を5x10−4Paとしたとき、パルス周波数6.2Hz以上では、カソード空間内の滞留時間内に複数回に亘り放電できる。

【0049】

なお、中空カソードのサイズは、カソード空間内の滞留時間内に複数回に亘り放電可能であるのが好ましく、平均内径0.5〜10mm(例えば、1〜7mm、好ましくは2〜5mm)程度、長さ50〜500mm(例えば、100〜400mm、好ましくは150〜300mm)程度であってもよい。中空カソードの内部空間の容積は、1〜1000cm3(例えば、3〜100cm3、好ましくは5〜10cm3)程度であってもよい。

【0050】

キャピラリー状放電管は前記予備室から気密に細長に延びており、筒状中空成形体の形態を有している。放電管の内径は、例えば、μm〜mmオーダーから選択でき、通常、0.1〜10mm、好ましくは0.5〜7mm、さらに好ましくは1〜5mm(例えば、2〜4mm)程度であってもよい。なお、放電管の内径が小さいほど、プラズマのピンチングが生じやすくなる。また、プラズマのピンチングを生じさせるには、長い放電管を用いるのが有利である。放電管の長さと放電管の内径との比率(長さ/内径比)は、例えば、10〜500(例えば、15〜300)、好ましくは20〜200(例えば、25〜150)、さらに好ましくは30〜100(例えば、30〜80)程度であってもよく、40〜60程度であってもよい。

【0051】

なお、プラズマのピンチングは、放電電流が1.2kA以上(放電電圧7kV以上)で生じ、当初、プラズマの圧力(膨張)とローレンツ力(収縮)とを繰り返し長さ方向に波打っているものの、放電電圧の上昇(例えば、放電電圧−15kV)に伴って、放電管全体に亘りプラズマのピンチング現象が生じ、同軸直線状の高エネルギー密度プラズマが生成する。より具体的には、内径3mmの放電管を用いたとき、アルゴンプラズマは、放電管内で直径1mm程度にピンチングできる。そのため、放電管の中心部にまでプラズマが瞬間的に圧縮され、放電管の中心部に電子密度の高いプラズマ・電子ビームを生成できる。

【0052】

キャピラリー状放電管の比誘電率及び/又は二次電子放出係数γを大きくすると、管内壁での帯電の減衰時間が長くなるため、残留電荷が大きくなり沿面放電が強く生じ、放電電圧を低下させる。放電電圧は、通常、10kV以上であり、例えば、DLC膜を形成するには、放電電圧10〜17kV(好ましくは11〜16kV、さらに好ましくは12〜15kV)程度であってもよい。なお、放電電圧と放電圧力との関係は、通常、パッシェン則(Paschen's law)に従っている。放電電流は、周波数によって変化するが、高硬度で平滑なDLC膜を形成するには、通常、1.6kA以上、例えば、1.7〜2.5kA(例えば、1.8〜2.5kA)、好ましくは1.9〜2.3kA、さらに好ましくは2〜2.2kA程度である。なお、パルス周波数5〜30Hz程度において、電流値の増加が認められ、このような周波数域は、前記の放電電流域に対応している。

【0053】

前記キャピラリー状放電管は、キャピラリー放電を開始させる沿面放電を生じさせ、放電圧力を低下しつつ放電電流を大きくするため、3.5を超える比誘電率、例えば、誘電率が3.5を越え150以下(例えば、5〜100)、好ましくは7〜50(例えば、8〜25)、さらに好ましくは8〜15(例えば、8〜13)程度の材料で形成してもよく、比誘電率が9を超える材料(例えば、比誘電率が9.5以上の材料)で形成してもよい。なお、直流パルスを印加するため、上記比誘電率は周波数に依存しない。また、キャピラリー状放電管は、電気絶縁性であり、電気抵抗率109Ωcm以上(例えば、1010〜1018Ωcm、好ましくは1011〜1017Ωcm、さらに好ましくは1012〜1016Ωcm程度)の材料で形成されている。

【0054】

さらに、キャピラリー状放電管は、沿面放電を生じさせるために有効に作用する放電管の帯電を維持するために表面帯電が大きい方がキャピラリー放電に有利である。そのため、キャピラリー状放電管は、表面帯電密度式 Q(t)=Q0exp(−t/τ)

(式中、Qは帯電電荷密度、Q0は初期帯電電荷密度、tは時間を示し、τは減衰時定数を示す)

において、減衰時定数τの大きな材料で形成されている。減衰時定数τは、絶縁物の誘電率εと導電率(抵抗率)ρとの積τ=ε・ρで近似され、誘電率、抵抗率が大きな絶縁物である程、表面が帯電して減衰するまでに時間がかかり、残留電荷が大きくなり沿面放電が強く起こる。放電管材質の選定基準として比誘電率と抵抗率との積τが、例えば、1×1012〜1×1017Ωcm(例えば、5×1012〜5×1016Ωcm)、好ましくは1×1013〜1×1016Ωcm、さらに好ましくは5×1013〜5×1015Ωcm程度の絶縁体を使用する場合が多い。

【0055】

また、沿面放電を安定かつ効率よく生成させるため、放電管を形成する絶縁材料の二次電子放出係数γは、1以上(例えば、1.5〜20)、好ましくは2〜15(例えば、2.5〜12)、さらに好ましくは3以上(例えば、3〜10)、特に4〜8(例えば、5〜8)程度であってもよく、5以上(例えば、5〜10)であってもよい。二次電子放出係数γの大きな絶縁材料で放電管を形成すると、絶縁体表面に電子が衝突することにより、電子が誘引され、二次電子の放出を増大できる。二次電子放出係数γは「電子・イオンビームハンドブック」((株)日刊工業新聞社、1986年9月発行)を参照でき、特許文献に記載の値も参照できる。

【0056】

さらに、ビームの熱エネルギーが放電管の融解エネルギーとして使用されるのを避けるとともに、放電管の消耗を低減するため、放電管は高融点、例えば、用途に応じて、融点1500〜3300℃(例えば、1750〜3200℃)、好ましくは1800〜3100℃(例えば、2000〜2950℃)、さらに好ましくは2100〜3000℃(例えば、2300〜2900℃)程度の材料で形成するのが好ましい。

【0057】

より具体的には、キャピラリー状放電管は、セラミックス又はガラスで構成又は形成されている。セラミックス及びガラスとしては、例えば、酸化物セラミックス(石英又はシリカ、アルミナ、シリカ・アルミナ、イットリア、ジルコニア、マグネシア、チタニア、ムライト、ベリリア、又はこれらの複合酸化物など)、非酸化物セラミックス(窒化ホウ素、窒化炭素、窒化ケイ素、サイアロン、窒化アルミニウム、窒化チタン、窒化ジルコニウムなどの窒化物;ホウ化チタン、ホウ化ジルコニウムなどのホウ化物)などが例できる。好ましいセラミックスは、高融点で比誘電率及び/又は二次電子放出係数γの高いセラミックス、例えば、酸化物セラミックス(アルミナ、ジルコニア、ベリリア、マグネシア、チタニア、又はこれらの金属酸化物を含む複合酸化物など)、金属窒化物(窒化ケイ素、窒化ホウ素、窒化アルミニウム、窒化チタンなど)、金属ホウ化物(ホウ化チタン、ホウ化ジルコニウム、又はこれらの金属酸化物を含む複合酸化物など)などである。特に、融点、比誘電率及び/又は二次電子放出係数γの高いセラミックス、例えば、酸化物セラミックス(ジルコニア、ベリリア、マグネシア、又はこれらの金属酸化物を含む複合酸化物など)、金属窒化物(窒化アルミニウムなど)などが好ましい。

【0058】

前記キャピラリー状放電管をアース手段(アース線)により接地すると、放電管の電位をアノード電極と同じ電位とすることができ、スパークを防止できるだけでなく、チャンバー内の放電圧力を低下できるとともにピーク電流を増加できる。すなわち、放電管のアースにより放電圧力及び電流値の制御が可能となるだけでなく、放電管先端部とターゲットとのアーク様の放電も抑制でき、安定したプラズマ・電子ビームが得られる。

【0059】

このように、放電管のアースにより、プラズマからの電子の拡散消滅を抑制しつつ、放電圧力を低下させて、電子の平均自由行程を長くでき、電子温度が高く、高エネルギーのプラズマ・電子ビームを放電管からターゲットに向けて安定に放出できる。そのため、プラズマの非熱平衡状態を形成し、アブレーションするのに有利である。

【0060】

放電管のアース位置は、放電管内でプラズマのピンチングが生じているゾーンであるのが好ましく、通常、放電管の長手方向の中央部よりも先端側、特に放電管の先端部(例えば、先端から10mm以内)である。プラズマのピンチングが生じていない部位をアースすると、電界集中により放電管にピンホールが発生したり、破壊したりする場合がある。

【0061】

前記カソード(カソード電極)には、電圧印加手段により高電圧が印加され、プラズマを生成させる。印加電圧は、圧力に応じて、中空カソード内でガスをプラズマ化可能な範囲で選択でき、通常、10〜50kV程度であってもよい。

【0062】

前記キャピラリー状放電管を収容するための真空チャンバーは、真空手段(真空ポンプ)により真空チャンバー内のガスが排気され、真空状態を維持している。予備室と連通する真空チャンバーの真空度は、ガスの種類及び印加電圧などに応じて、プラズマが発生可能な真空度、例えば、0.1×10−4Pa〜100×10−4Pa程度、好ましくは1×10−4Pa〜10x10−4Pa程度であってもよい。

【0063】

なお、真空チャンバーにおいて、放電電圧と放電圧力との関係は、通常、パッシェン則(Paschen's law)に従っている。すなわち、真空チャンバーの動作圧力は、充電電圧10〜15kVの範囲において5x10−2〜3x10−3Paの範囲でパッシェンの法則に従って動作する。すなわち、プラズマ・電子ビームをターゲットのアブレーションに利用するには、電子自体の温度が高い状態(すなわち、エネルギーの高い状態:非熱平衡プラズマ状態)が必要である。この点から、放電管内で電子がイオン及びガス分子と衝突してエネルギーを減少させるのは好ましくなく、電子の平均自由行程を放電管内径より大きくすることが重要である。すなわち、プラズマガス流を分子流とすることが重要である。このガス流を分子流とするためには、下記式で表されるクヌーセン数(Kn数)を1以上(例えば、5〜100、好ましくは10〜100程度)にするのが好ましい。

【0064】

Kn=λ/d ≧ 1

(式中、λ:圧力から計算される電子の平均自由行程、d:放電管の内径)

真空チャンバー内に配設されるターゲットは、蒸着膜の種類に応じて選択でき、通常、グラファイト(又は炭素)、セラミックス及び金属から選択された少なくとも一種の固体である。セラミックスとしては、前記例示の酸化物セラミックス及び非酸化物セラミックス、例えば、石英などのガラス、アルミナ、チタニア、ジルコニアなどの酸化物セラミックス、窒化アルミニウム、窒化ケイ素、窒化ホウ素などの窒化物、炭化ケイ素、炭化アルミニウムなどの炭化物;ホウ化チタン、ホウ化ジルコニウムなどのホウ化物などが例示でき、金属としては、例えば、アルミニウム、ケイ素などが例示できる。また、基板上に形成される蒸着膜は、導電体、半導体及び絶縁体から選択された少なくとも一種又はそれらの複合膜であってもよい。複合膜としては、ターゲット成分が反応(例えば、ターゲット成分同士の反応、プロセスガスとの反応など)又はターゲット成分が混合して形成される薄膜などが例示できる。

【0065】

また、放電管の先端とターゲットとの距離は、放電電圧などに応じて0.1〜10mm程度の範囲から選択でき、例えば、0.5〜5mm程度であってもよい。

【0066】

なお、蒸着膜の厚みは用途に応じて選択でき、例えば、50nm〜100μm、好ましくは100nm〜10μm、さらに好ましくは200nm〜3μm(例えば、250nm〜1μm)程度であってもよい。

【0067】

なお、反応性スパッタリングでは、放電管の先端部とターゲットとの間の適所に反応性ガス、例えば、酸素、窒素、空気、一酸化炭素、二酸化炭素、二酸化窒素、二酸化硫黄などを供給してもよい。

【0068】

本発明では、高エネルギー状態でプラズマ・電子ビームを熱エネルギーとしてターゲットに照射でき、基板の温度をさほど高めることなく基板に蒸着膜を形成できる。そのため、緻密で高品位の種々の蒸着膜を効率よく形成できる。特に、本発明では、低温(例えば、室温〜60℃程度)の基板温度で無機薄膜を成膜可能である。そのため、基板の温度が高くなると、グラファイト化して硬度が低下し、品位が損なわれるダイヤモンド様薄膜(DLC)であっても、高硬度で表面が平滑なDLC膜を形成できる。すなわち、本発明では、ターゲットとしてグラファイトを用いても、充電電圧10〜15kV、好ましくは11〜14.5kV、さらに好ましくは12〜14kV、特に13kV±0.5kVの範囲で、硬質炭素膜(硬質DLC膜)を形成できる。また、ターゲットがグラファイトであっても、放電電流1.7〜2.5kA、好ましくは1.8〜2.4kA、さらに好ましくは1.9〜2.3kA、特に2〜2.2kAの範囲で、硬質炭素膜(硬質DLC膜)を形成できる。

【0069】

なお、グラファイトをターゲットとしたとき、ターゲット全面に発生するプルーム中に硬質炭素膜生成に必要な炭素イオンC+の輝線スペクトル(波長427nm)と蒸着粒子を微細にする核物質である炭素Cの2量体に対応する発光(C2Swan−Band)が共存して認められる。また、エネルギーレベルの高い炭素イオンの輝線スペクトルC2+(波長570nm)、輝線スペクトルC3+なども認められる。特に、誘電率の高い絶縁材料で放電管を形成すると、このようなスペクトルが観察される。このことからも硬度が高く緻密で平滑なDLC膜が形成されるものと思われる。なお、炭素イオンの輝線スペクトルC+に対応する発光(波長427nm)イオンはダイヤモンド結合であるsp3結合を形成するイオンであり、C2Swan−Bandの発光は、フラーレン合成におけるアーク放電のCの発光スペクトル中に存在し、ナノレベルサイズの炭素を形成する核となることから、DLC成膜においても核となり、硬質で平滑なDLC膜が形成されるものと思われる。

【0070】

DLC膜の硬度は、微小押し込み硬さ試験機(エリオニクス社製)を用いて測定したとき、20〜100Gpa、好ましくは50〜100GPa程度である。表面平滑度は、Raが0〜0.07μm(例えば、0.01〜0.05μm、好ましくは0.01〜0.03μm)程度、Rzが0.05〜0.7μm(例えば、0.1〜0.5μm、好ましくは0.12〜0.45μm)程度であってもよい。また、X線反射率測定器(XRR)によるDLC膜の密度は2.30±0.01(g/cm3)であり、ダイヤモンド結合を示すsp3結合の含有量は、例えば、30〜80%(好ましくは35〜70%、さらに好ましくは40〜60%)程度であってもよい。なお、FE−SEMによりDLC膜の表面を観察すると、放電電圧が大きくなると、ドロプレットが多くなり、表面の凹凸が大きくなるようである。

【0071】

本発明の薄膜製造装置はスパッタリング装置ということもでき、基板に前記ターゲットの構成元素を蒸着させ蒸着膜を有効に形成できる。基板の温度を低温に維持しつつ蒸着膜を形成できるため、基板としては、プラスチック基板も使用できる。基板としては、無機基板(例えば、シリコーン、アルミナ、窒化チタン、炭化タングステンなどのセラミックス基板、アルミニウム、鉄又はその合金(ステンレススチールなど)、銅など金属基板、ドリル刃、切削刃などの加工工具など)、プラスチック基板(ポリオレフィン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、エラストマー系樹脂などで形成された基板)などが例示できる。本発明は、前記より明らかなように、前記薄膜製造装置(又はスパッタリング装置)を用いて、ターゲットにプラズマ・電子ビームを照射し、ターゲットの構成元素を蒸発させて対向する基板上に蒸着し、基板に薄膜を成形する方法(又は薄膜の製造方法)も包含する。

【実施例】

【0072】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0073】

実験例1

図1に示すPPD装置を用いた。この装置において、放電をパルスコントロールするためのトリガーの点火方式として、電界ひずみ形トリガーギャップスイッチ(Field distortion triggered spark gap)を用い、放電の繰り返し数(パルス)を4Hzとした。プロセスガスとしてアルゴン(純度99.999%)を用い、放電管(内径φ3mm、外径φ6mm、長さ158mm)として、石英(SiO2)製放電管とアルミナ(Al2O3)製放電管とを用い、チャンバー内の中央に設置した。チャンバーの真空到達度は5x10−4Paであった。放電電圧は10〜15kVの範囲とし、放電時のチャンバー内圧力は、電圧に依存して安定した放電が得られる圧力とした。ターゲット材としてグラファイト(サイズφ32.5mm,純度99.99%)を用い、ターゲットと基板(15x15mmサイズのシリコンウエハー、DLC膜の硬度測定用には15x15mmサイズのWC(タングステンカーバイド))との距離を4cmとして実験した。

【0074】

また、図2に示すように、放電管の基部(底部又はカソードとの接触部)を基準として、放電管のアース部位を変えて、アースによる効果を調べた。さらに、アブレーションプルーム中に存在するCイオン種の分析を図1に示す分光分析器(Ocean Optics製:USB4000)を用いて測定し、可視光範囲に存在するCイオンを同定した。

【0075】

結果を、図3(石英放電管及びアルミナ放電管での放電電圧と放電圧力の関係を示すグラフ)、図4(石英放電管及びアルミナ放電管での放電電圧と放電電流(ピーク電流値)との関係を示すグラフ)に示す。図3から、放電電圧と放電圧力との関係はPaschen’s lawに従っており、放電はPaschen曲線の左側の領域で行われる。また、図4から、放電電圧に対して電流値は放電管の材質によってもほぼ同じ値を示したが、放電が安定に持続する放電圧力に大きな違いが生じ、石英(比誘電率3.5、抵抗率109Ωcm)よりも比誘電率の高いアルミナ(比誘電率9.5、抵抗率1014〜1016Ωcm)で形成した放電管を用いると、放電圧力が低下し、安定に放電できた。

【0076】

さらに、図5は、石英放電管における放電電圧15kVでのアース位置と放電圧(安定に放電する圧力)との関係を示し、図6は、石英放電管におけるアースの有無及びアース位置(基部から先端部に向かって105mm、135mm離れた部位)と電流値との関係を示す。また、図7は、アルミナ放電管における放電電圧15kVでのアース位置と放電圧(安定に放電する圧力)との関係を示し、図8は、アルミナ放電管におけるアースの有無及びアース位置(基部から先端部に向かって105mm、135mm離れた部位)と電流値との関係を示す。

【0077】

図5及び図7から明らかなように、石英放電管及びアルミナ放電管でも、放電管の基部からのアース位置の距離が大きくなると、放電圧力が低下するとともに、図8から明らかなように、放電電流(ピーク電流値)が増加する。そして、図5及び図7に示すように、アース位置をカソード電極位置から離すにつれて、アース位置がアノード電極として作用し、放電圧力が低下した。

【0078】

また、図6及び図8から明らかなように、アース位置を放電管先端側に移動するにつれて電流値の増加が認められた。このことは、アースを先端側に付加することにより、電子がアース位置に向かって優先的に移動するとともに、管内部でのピンチング現象により、発生したプラズマから電子の拡散消滅を抑制し、電子の平均自由行程が長くなりプラズマの非熱平衡状態を維持し、高いエネルギーを維持しターゲットに照射されたものと思われる。そのため、アース位置はピンチ発生ゾーンに付加することが有用である。なお、放電管をアースすると、そのアース部分に電界集中が生じ、放電管壁がピンホール状に破壊することが想定されたが、そのような異常な現象は確認されなかった。アースしない場合には、放電管がチャージして散発的に放電管先端からグラファイトターゲットに向ってアーク放電が観察されたが、アースにより、アーク放電がなく、安定にビームを照射できた。なお、石英放電管では、放電管開口部周辺の消耗がみられたが、アルミナ放電管では、摩耗がほとんどみられなかった。

【0079】

なお、図9に、石英放電管における放電電圧と自己ピンチによる電子ビームの長さとの関係を示す。また、図10に、パルス周波数を4Hzとし、石英放電管(SiO2 Tube/4Hz)とアルミナ放電管(Al2O3 Tube/4Hz)とを用いたときの可視光範囲における発光スペクトル(放電電圧Discharge Volt:13kV)を示す。なお、図10において、横軸は波長(Wavelength (nm))を示し、縦軸は強度(intensity(const))を示す。石英放電管では、炭素の輝線スペクトルのうち、C+:590nmのみ強く、その他のエネルギーレベルの高い炭素イオンの発光は弱かった。また、Ar、Si+イオンの強い発光が認められた。これに対して、アルミナ放電管では、炭素イオンの輝線スペクトルC+:426.7、657.8、C2+:570nmが強く、またCの2量体の発光を示すC2−Swan Bandが強く表れていた。なお、図10において、「C2」はC(炭素)の2量体の発光のピーク位置(Edge of stable band of C molecule)を示す。

【0080】

さらに、DLC膜の硬度とピーク電流との関係を示すグラフ図11から明らかなように、ピーク電流値が1.95〜2.3kA(特に2〜2.25kA)において、高い硬度のDLC膜が形成される。なお、DLC膜の硬度は、微小押し込み硬さ試験機(エリオニクス社製、ENT-1100a)を用いて荷重100mgの条件で測定した。

【0081】

実験例2

アルミナ放電管を備えた実験例1と同様の装置を用い、パルスジェネレータを用いてパルス周波数を4〜50Hzに調整し、充電電圧10kV,13kV,15kVでの放電時のピーク電流、放電時安定圧力を測定した。結果を、図12(パルス周波数と放電圧力との関係を示すグラフ)、図13(パルス周波数と放電ピーク電流との関係を示すグラフ)、図14(パルス周波数(4〜10Hz)と放電ピーク電流との関係を示すグラフ)に示す。

【0082】

図12〜図14から、パルス周波数を大きくするにつれて電流値、圧力の増加が認められ、10kVで最大2.3kA、13kVで最大2.8kA、15kVで最大3.1kAの電流値を示した。このことは、周波数の増加によってプラズマの電離が促進され、放電圧力、電流値が増加したことを示している。滞留時間内に複数回の高電圧の印加を受けたためか、図14に示すように、パルス周波数5〜7Hzにおいて電流値の増加の勾配が大きく変化している。なお、パルス周波数30Hz以上では、アーク放電が生じた。また、前記のように、硬度の高いDLCを得るための電流値は2〜2.2kA付近(具体的には、1.95〜2.3kA、特に2〜2.25kA)であったことから、パルス周波数を大きくすることにより、電流値が増大するため、上記電流値とするために放電電圧を低下させることができるなどの調整が可能であった。

【0083】

実験例3

アルミナ(Al2O3)製放電管に代えて、マグネシア(MgO)製放電管を用いる以外、実施例1と同様にして、周波数が4Hz、アース設置位置が基部から135mmの箇所の条件で、放電電圧(印加電圧)と安定な放電圧力及び電流値(ピーク電流値)との関係を調べた。結果を図15及び図16に示す。図15及び図16に示されるように、放電電圧(印加電圧)に伴って、安定した放電圧力及び電流値が得られた。

【産業上の利用可能性】

【0084】

本発明は、半導体、表面処理などの分野において、基板に種々の蒸着膜(例えば、DLC膜)を形成するのに有用である。

【符号の説明】

【0085】

1…予備室

1a…ガス導入口

2…パルス生成ユニット

3…放電管

3a…放電管の基部

4…中空カソード

5…アノード

6…電圧印加手段

7…真空チャンバー

8…真空手段

9…ターゲット

10…基板

11…アース

【技術分野】

【0001】

本発明は、キャピラリー放電を利用して高エネルギーのプラズマ・電子ビームを発生させるのに有用なプラズマ・電子ビーム発生装置、高エネルギーのプラズマ・電子ビームを利用してダイヤモンド様薄膜(DLC,diamond-like carbon)などの無機薄膜を形成するのに有用な薄膜製造装置及び薄膜の製造方法(又は薄膜形成方法)並びに薄膜が形成された部材に関する。

【背景技術】

【0002】

半導体、絶縁体の薄膜を形成するため、ターゲットにプラズマ・電子ビームを照射し、ターゲット構成元素を蒸発させて対向する基板上に蒸着させる方法が知られている。例えば、数mm径の放電管にパルス化した高電圧を印加して発生したプラズマ・電子ビームをターゲットに照射してアブレーションさせ、対向する基板上に薄膜を堆積させるPPD(Pulsed Plasma Deposition(以下、PPDと称する場合がある))法が知られている。この方法はレーザーアブレーション(Laser Deposition)法に比べて装置がコンパクトであり安価である。

【0003】

WO 2006/105955 A2(特表2008−535193号公報)(特許文献1)には、ガスを含む第1の絶縁体チューブと、この第1の絶縁体チューブに密閉して接続された中空カソードと、この中空カソードに密閉して接続され、かつ内部に突出し、蒸着チャンバーに接続された第2の絶縁体チューブと、前記第2の絶縁体チューブの周囲に中間位置に配置されたアノードと、前記カソード及び前記アノードに電圧を印加するための手段と、前記チャンバーから前記ガスを排出するための手段と、前記第1の絶縁体チューブ内で前記ガスをプラズマに自発的に変換するための手段とを備え、高密度でプラズマ・電子ビームを発生させる装置が開示されている。この文献には、前記第1の絶縁チューブ内でガスのプラズマへの自発的変換への開始を制御する手段として、電磁場を誘起させるイオン化手段(光パルス発生デバイスなど)が記載されているとともに、前記制御手段が、電圧パルスの印加又はマイクロ波の付与に適したアンテナを備えていることも記載されている。さらに、前記特許文献1には、中空カソードと第2の絶縁体チューブとの間が流路断面積の小さなポートで構成された絞り部を有すること、第2の絶縁体チューブ内で電子及びプラズマビームを集中させるための再集中手段を備えていることも記載されている。

【0004】

表面技術協会 第118回講演大会要旨集 「2C−01(技)」第128頁〜第129頁(2008年8月20日発行)(非特許文献1)には、パルス電子ビームを用いたパルスプラズマデポジション(Pulsed Plasma Deposition: PPD)法によりダイヤモンド様薄膜(DLC,Diamond-Like Carbon)を形成したこと、DLC膜の膜厚が電極間の印加電圧の増加に伴って増加し、DLC膜の硬度はアルゴンガス導入圧力と放電電圧に依存し、電極間の印加電圧−10kVで最も高かったことが報告されている。

【0005】

さらに、“Pulsed Plasma Deposition as a New Deposition Method for Diamond-Like-Carbon Films” The Tenth International Symposium on Sputtering and Plasma Processes (ISSP 2009), PP 512-515(非特許文献2)には、PPD装置において、アルミナの放電管を用い、ダイヤモンド様薄膜(DLC)を形成したところ、アブレーションパワーを放電管内の電子ビームをピンチングすることにより制御できること、PPD法が高硬度及び平滑なDLC膜を形成するのに優れた方法であることが記載されている。

【0006】

しかし、これらの装置では、蒸着時間を短縮するため、パルス周波数を大きくすると、電流値、放電圧力の増大が認められ、プラズマの放電圧力を低下させることが困難である。特に、電子温度を高くするためには、分子、イオンとの衝突によるエネルギーの低下を抑制し、電子の平均自由行程を長くすること、すなわちプラズマの圧力が低い方が有利となる。また、プラズマ・電子ビームのエネルギーを高めることができず、基板に薄膜を効率よく形成できない。特に、基板の温度が高くなり、ダイヤモンド様薄膜(DLC,Diamond-Like Carbon)などの無機薄膜を安定して効率よく形成できない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】WO 2006/105955 A2(特許請求の範囲、図2)

【非特許文献】

【0008】

【非特許文献1】表面技術協会 第118回講演大会要旨集 「2C−01(技)」第128頁〜第129頁

【非特許文献2】“Pulsed Plasma Deposition as a New Deposition Method for Diamond-Like-Carbon Films” The Tenth International Symposium on Sputtering and Plasma Processes (ISSP 2009), PP 512-515

【発明の概要】

【発明が解決しようとする課題】

【0009】

従って、本発明の目的は、放電電流を大きくできるとともに、放電圧力を低下できるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【0010】

本発明の他の目的は、放電電流を大きくできるとともに、プラズマ・電子ビームのエネルギーを高めることができるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【0011】

本発明のさらに他の目的は、プラズマを放電管内で有効にピンチ(収縮)して、プラズマ・電子ビームのエネルギー密度を高め、ターゲットの成分を基板に効率よく蒸着するのに有用なプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【0012】

本発明の別の目的は、ダイヤモンド様薄膜(DLC,Diamond-Like Carbon)などの無機薄膜を効率よく形成できるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【0013】

本発明のさらに別の目的は、硬度が高く表面が平滑なダイヤモンド様薄膜を効率よく安定に形成できるプラズマ・電子ビーム発生装置、薄膜製造装置及び薄膜の製造方法を提供することにある。

【課題を解決するための手段】

【0014】

本発明者らは、前記課題を達成するため鋭意検討した結果、PPD法において、比誘電率が大きく、真空下及び減圧下で沿面放電によりプラズマを発生可能な材料(セラミックスなどの無機材料)でキャピラリー状放電管を形成すると、沿面放電によりプラズマが発生し、その後の電流値の増大によって、プラズマ・電子ビームが収束又は自己収縮(ピンチ)してエネルギー密度を向上でき、低電圧で高いエネルギーのプラズマ・電子ビームを生成できること、このような放電管をアノードと同電位にアースして放電管の表面電荷を漏洩させると、安定してプラズマ・電子ビームを収束又は自己収縮(ピンチ)でき、放電電流を増加しつつ放電圧力を低下できることを見いだし、本発明を完成した。

【0015】

すなわち、本発明のプラズマ・電子ビーム発生装置は、ガスを含み、パルストリガーを付与可能な予備室と、この予備室の下流域(又は下流部)に取り付けられ、かつ高電圧が印加可能であるとともに、真空下及び減圧下でプラズマを発生させるための中空カソード(又はコンデンサを備えた中空カソード)と、この中空カソードから気密に延びる(又は中空カソードに密着して接続された)細長のキャピラリー状放電管と、前記カソードに電圧を印加するための印加手段と、前記キャピラリー状放電管を収容するための真空チャンバーと、この真空チャンバー内のガスを排気するための真空手段とを備えた装置であって、前記キャピラリー状放電管をアノードと同電位に接地するためのアース手段を備え、前記キャピラリー状放電管が、比誘電率が3.5を越え、二次電子放電係数が1以上であり、かつ沿面放電によりプラズマを発生可能な材料で形成されている。

【0016】

この装置では、真空下、予備室でパルストリガーを付与するとともに、高電圧をカソードに印加することにより、カソード内でガスがプラズマ化でき、カソードをホロカソード(中空カソード)型とすることにより、前記プラズマを中空カソード(ホローカソード)の内部空間により、放電ガスの滞留時間を調整でき、同じ充電電圧であってもパルス周波数によりプラズマ・電子ビームの運動エネルギーに大きく影響する放電電流を大きくできる。すなわち、パルス周波数を増加させることにより、必要な電流値を得るための充電電圧を小さくでき、アブレーション効率を向上できる。さらに、細長のキャピラリー状放電管では、高エネルギーのプラズマ・電子ビームを発生できる。特に、前記キャピラリー状放電管が比誘電率3.5を越え、沿面放電によりプラズマを発生可能な材料で形成されているので、沿面放電により開始されたプラズマが自己ピンチ(収縮)し、アブレーションするためのエネルギーレベルを向上できる。さらに、アース線などの電荷漏洩手段を付加して前記放電管をアノードと同電位にアース(又は接地)するため、放電管の先端部からターゲットにアーク状にスパークするのを防止できるだけでなく、放電圧力を低下でき、熱非平衡状態を形成して、ターゲットを有利にアブレーションできる。特に、アノード電極電位と同じ電位とすることにより、放電時のチャンバー内の動作圧力を低下でき、高エネルギーのプラズマ・電子ビームを安定に放出又は照射できる。

【0017】

なお、アース手段による接地部位又はアース部位は、キャピラリー状放電管の適所から選択でき、通常、放電管の先端側(又は先端部)であってもよい。また、前記キャピラリー状放電管は、先端が開口した細長いキャピラリーの形態を有していればよく、セラミックス又はガラスで構成された筒状中空成形体であってもよい。

【0018】

さらに、キャピラリー状放電管は、比誘電率が3.5を越え、電気抵抗率109Ωcm以上の特性を有する材料で形成してもよい。沿面放電の過程において放電管材質の誘電率が高いと、管壁表面の帯電状態により2次電子の発生が増加する。すなわち、誘電率が大きいと残留電荷が大きくなるためと考えられ、残留電荷の帯電電荷密度は、次式に従って減衰する。

【0019】

Q(t)=Q0exp(−t/τ)

(式中、Qは帯電電荷密度、Q0は初期帯電電荷密度、tは時間、τは減衰時定数を示す)

減衰時定数τは、絶縁物の誘電率と導電率(抵抗率)により決定される。すなわち、減衰時定数τが絶縁物の誘電率εと抵抗率ρとの積τ=ερで近似されることから、誘電率及び抵抗率の値が大きいほど、表面の帯電電荷の減衰時間が長くなり、大きな残留電荷により沿面放電が強く起こると考えられる。そこで、放電管材質の選定の基準として、比誘電率と抵抗率との積が3.5x109を越える材料を用いてキャピラリー状放電管を形成するのが望ましい。このようなキャピラリー放電管では、放電管を通過するプラズマ・電子ビームが自己磁場により収縮(又はピンチ)しており、収束してエネルギー密度の高いビームをターゲットに照射できる。

【0020】

特に、キャピラリー状放電管は、比誘電率が9を超え(例えば、9.5以上)、かつ二次電子放電係数γが3以上(例えば、5以上)であるセラミックス又はガラスで構成された筒状中空成形体であってもよい。キャピラリー状放電管は、通常、セラミックスで構成できる。

【0021】

プラズマ・電子ビーム発生装置は、通常、カソードにパルストリガーを付与し、プラズマ・電子ビームをパルス化して照射するためのパルス生成器を備えている。パルス周波数は、放電管とターゲットとの間でアーク放電が生じない範囲から選択され、通常、4Hz以上であって、放電管とターゲットとの間でアーク放電が生じる周波数未満である。

【0022】

放電管からのプラズマ・電子ビームが照射されるターゲットは、グラファイト、セラミックス(石英などのガラスを含む)及び金属から選択された少なくとも一種の固体であってもよく、基板上に形成される蒸着膜は、導電体、半導体及び絶縁体から選択された少なくとも一種又はそれらの複合膜(例えば、ターゲット成分が反応又は混合して形成された薄膜)であってもよい。

【0023】

中空カソード(ホローカソード)の空間内でのガスの滞留時間はパルスの1ショット時間以上(1パルスショット時間以上、特に、複数ショット時間以上)であるのが好ましい。換言すれば、中空カソード空間での滞留時間内に、中空カソード空間内のガスに、少なくとも1ショット(特に、複数ショット)のパルスが照射される。すなわち、ホロカソード空間中にガスが滞留している間に少なくとも1回(特に、複数回)の放電をガスに付与することにより、電離効率が向上し、電子密度の高いプラズマ・電子ビームが得られ、アブレーション効率を上昇できる。さらに、プラズマ・電子ビームをアブレーションに用いるためには電子自体の温度が高い(電子のエネルギーの高い状態:非熱平衡プラズマ状態)が必要である。そのため、放電管内で電子がイオン、ガス分子と衝突してエネルギーが減少するのを抑制するため、電子の平均自由行程を放電管内径よりも大きくするのが有用である。このような点から、真空チャンバーの動作圧力は、通常、充電電圧10〜15kVの範囲において5x10−2〜3x10−3Paの範囲でパッシェンの法則に従って動作するのが好ましい。換言すれば、ガス流を分子流とするため、下記式 Kn=λ/d(λ:圧力から計算される平均自由行程、d:放電管内径)のクヌーセン数(Kn数)を1以上にするのが好ましい。

【0024】

本発明では、グラファイトをターゲットとして、基板に硬質炭素膜(DLC;Daimond-Like-Carbon)を形成できる。この硬質炭素膜は、グラファイトをターゲットとして充電電圧10〜15kVの範囲で形成してもよく、グラファイトをターゲットとして放電電流1.7〜2.5kAの範囲で形成してもよい。さらに、基板温度が高いと、硬質炭素膜(DLC)がグラファイト化して硬度が低下するものの、本発明では、室温〜60℃の基板温度で成膜可能であり、平滑で高硬度の硬質炭素膜(DLC)を形成できる。本発明者らは、グラファイトをターゲットとして蒸着するとき、ターゲット面(例えば、ターゲット全面)に発生するプルーム中には、硬質炭素膜生成に必要なC+に対応する発光(波長427nm)と蒸着粒子を微細にする核物質であるCの2量体に対応する発光(C2Swan−Band)が共存していることを見いだした。

【0025】

本発明の薄膜製造装置(又はスパッタリング装置)は、前記プラズマ・電子ビーム発生装置の構成要素(プラズマを発生可能な予備室、中空カソード、細長のキャピラリー状放電管、アノード、印加手段、真空チャンバー、及び真空手段)に加えて、前記真空チャンバー内に配設可能であり、かつ前記キャピラリー状放電管からのプラズマ・電子ビームが照射されるターゲットと、前記真空チャンバー内に配設可能であり、かつ前記ターゲットの構成元素を蒸着させるための基板とを備えている。このような装置でも、前記キャピラリー状放電管をアノードと同電位に接地するためのアース手段を備えているとともに、前記キャピラリー状放電管が、比誘電率3.5を越え、かつ沿面放電によりプラズマを発生可能な材料で形成されている。

【0026】

さらに、本発明は、真空下、予備室でパルストリガーを付与し、前記予備室に接続された中空カソードに高電圧を印加し、中空カソード内でプロセスガスをプラズマ化して、中空カソードから気密に延びる細長のキャピラリー状放電管にプラズマ・電子ビームを流通させ、真空チャンバー内に配設されたターゲットに前記キャピラリー状放電管からのプラズマ・電子ビームを照射し、前記真空チャンバー内に配設された基板に前記ターゲットの構成元素を蒸着させる方法も包含する。この方法では、前記キャピラリー状放電管を、比誘電率が3.5を越え、かつ沿面放電によりプラズマを発生可能な絶縁体で形成し、前記キャピラリー状放電管をアノードと同電位に接地(又はアース)して蒸着する。この方法でも、キャピラリー状放電管を、比誘電率が9を超え、二次電子放電係数γが3以上であるセラミックスで形成し、放電電流1.7〜2.5kAの範囲で、ターゲットとしてのグラファイトにプラズマ・電子ビームを照射し、基板に硬質炭素膜を形成してもよい。

【0027】

なお、本明細書において、「アース」及び「接地」とは、基材などが帯電した電荷(チャージ)をアースによって大地に逃がして非帯電基材とするのではなく、誘電体(絶縁体)で構成された放電管で誘電分極により生じた一方の電荷(放電管表面の電荷)を逃がして、電気的に分極させ、放電管内面を積極的に他方の電荷(例えば、正の電荷)に帯電させることを意味する。そのため、「アース」及び「接地」は、「誘電分極調整」、「電子誘導」、「表面電荷漏出」又は「分極促進」と読み替えることができる。本明細書では、これらの技術的事項を端的に表す用語が見あたらないため、単に「アース」又は「接地」と記載する。

【発明の効果】

【0028】

本発明では、PPD法において、キャピラリー状の形態の放電管を比誘電率の高い材料で形成するとともに、放電管をアースするため、低電圧で放電電流を大きくできるとともに、放電圧力を低下させて、高エネルギーのプラズマ・電子ビームを発生できる。また、放電電流を大きくできることから、プラズマ・電子ビームのエネルギーを高めることができる。さらに、プラズマを放電管内で有効にピンチ(収縮)して、プラズマ・電子ビームのエネルギー密度を高め、ターゲットの成分を基板に効率よく蒸着できる。さらに、ダイヤモンド様薄膜(DLC,Diamond-Like Carbon)などの無機薄膜を効率よく形成できるとともに、硬度が高く表面が平滑なダイヤモンド様薄膜を効率よく安定に形成できる。

【図面の簡単な説明】

【0029】

【図1】図1は本発明のプラズマ・電子ビーム発生装置及び薄膜製造装置の概略図である。

【図2】図2はキャピラリー状放電管のアースを説明するための概略図である。

【図3】図3は実験例1での石英放電管及びアルミナ放電管での放電電圧と放電圧力の関係を示すグラフである。

【図4】図4は実験例1での石英放電管及びアルミナ放電管での放電電圧と放電電流との関係を示すグラフである。

【図5】図5は実験例1での石英放電管におけるアース位置と放電圧との関係を示すグラフである。

【図6】図6は実験例1での石英放電管におけるアースの有無及びアース位置と電流値(ピーク電流)と放電電圧との関係を示すグラフである。

【図7】図7は実験例1でのアルミナ放電管におけるアース位置と放電圧との関係を示すグラフである。

【図8】図8は実験例1でのアルミナ放電管におけるアースの有無及びアース位置と電流値(ピーク電流)と放電電圧との関係を示すグラフである。

【図9】図9は実験例1の石英放電管における放電電圧と自己ピンチによる電子ビームの長さ(ピンチ長さ)との関係を示すグラフである。

【図10】図10は石英放電管とアルミナ放電管とを用いた実験例1でのターゲットからのアブレーションプルームの可視光域の発光スペクトルを示す図である。

【図11】図11は実験例1でのDLC膜の硬度とピーク電流との関係を示すグラフである。

【図12】図12は実験例2でのパルス周波数と放電圧力との関係を示すグラフである。

【図13】図13は実験例2でのパルス周波数と放電ピーク電流との関係を示すグラフである。

【図14】図14は実験例2でのパルス周波数(4〜10Hz)と放電ピーク電流との関係を示すグラフである。

【図15】図15はマグネシア製放電管を用いた実験例3での放電電圧と放電圧との関係を示すグラフである。

【図16】図16はマグネシア製放電管を用いた実験例3での放電電圧と電流値との関係を示すグラフである。

【発明を実施するための形態】

【0030】

以下に、図面を参照しつつ本発明を詳細に説明する。図1は本発明のプラズマ・電子ビーム発生装置及び薄膜製造装置の概略図であり、図2はキャピラリー状放電管のアースを説明するための概略図である。

【0031】

前記プラズマ・電子ビーム発生装置及び薄膜製造装置は、アルゴンガスなどのプロセスガスが導入可能なチューブ状又は管状予備室1と、この予備室に装着され、パルストリガーを付与するためのパルス生成ユニット(トリガーパルスコントローラ、トリガー発生制御ユニット)2と、前記予備室1の先端部(又は下流域)に気密に装着された中空カソード(又はホローカソード電極)4と、この中空カソードから(又は前記予備室1から)気密に延びる細長のキャピラリー状放電管3と、前記キャピラリー状放電管3の周囲に取り付けられたアノード(又はアノード電極)5と、前記カソード4に電圧を印加するための高電圧発生ユニット(電圧印加手段)6とを備えている。なお、前記中空カソード4は、予備室1の先端部(又は下流域)及び放電管3の基部(底部又は上流域)に気密に装着されている。また、中空カソード4にはコンデンサが装着されており、このコンデンサを介して、電圧印加手段により高電圧をカソード4に印加すると、中空カソード4内では真空下及び減圧下でガスが電離してプラズマを生成する。

【0032】

さらに、前記装置は、前記キャピラリー状放電管3が内部に侵入した形態で前記キャピラリー状放電管3を収容するための真空チャンバー7と、この真空チャンバー内のガスを排気するための真空ポンプ(真空手段)8とを備えている。なお、前記アノード5は、真空チャンバー7とつながっており、この真空チャンバーと接続された部材(後述するターゲット9、基板10及びアース線11)は、同じ電位のアノードを形成している。

【0033】

前記予備室1の上流端のガス導入口1aには、ガスを導入可能なラインが接続され、ガスの流量がバルブで調整されている。また、予備室1の下流端と放電管3との間には、予備室1及び放電管3よりも流路径が小さな絞り部が介在することなく、中空カソード4の下流端の流路は湾曲して狭まって、スムースに細長い中空放電管3と接続されている。

【0034】

前記パルス生成ユニット2は、予備室1内のプロセスガスにトリガーパルスを付与し、放出電子によりカソード電極4とアノード電極5間の抵抗を低下させ、付加されたコンデンサによりカソード電極4に高電圧を印加することにより、中空カソード4内部でパルスプラズマを生成する。この例では、パルス生成ユニット2によるパルス周波数は、4〜10Hz程度に設定されている。

【0035】

中空カソード(又はホローカソード電極)4は、ガス導入側の内径が大きく、放電管3の入口側に放電管3の内径と同じサイズの貫通孔が形成された逆ホローカソードタイプに形成されている。より詳細には、円筒状に形成された予備室1の下流域(又は下流部)の流路は、中空カソード4に気密に接続されているとともに、中空カソード4は、予備室1の下流域の円錐状の形態に対応して、下流方向に向かって円錐状に狭まっており、予備室1の下流域を包囲している。すなわち、前記予備室1の下流域(傾斜部)を中空カソード4が包囲している。また、中空カソード(又はホローカソード電極)4の下流域は放電管3の基部(上流域又はプラズマ導入域)3aの周囲を包囲しており、コンデンサにより中空カソード4にマイナスの高電圧を印加すると、中空カソード4部分での電離した電子の往復により電離が促進され、電流密度を向上でき、高密度プラズマを発生できる。すなわち、パルストリガーにより放出された電子と高電圧の印加によるイオン衝撃により放出された二次電子は、カソード4内壁で反射され、カソード4内の中心に向かって加速される。そのため、高エネルギーの電子が閉じこめられ、寿命が長くなり電離回数が増加してプラズマ密度が高くなる。さらに、この例では、中空カソード4の空間内でのプラズマの滞留時間内に高電圧を複数回に亘り印加すると、電離回数が累乗に増加し、電流値が増加できる。そのため、中空カソード4の空間容積中にガスが滞留している間に、ガスに複数回の放電が付与され、電離効率を向上させて、電子密度の高いプラズマ・電子ビームを生成させ、アブレーション効率を向上させている。

【0036】

なお、キャピラリー状放電での放電の初期過程は、放電管内壁に沿った沿面放電として生じることが知られている。放電管3は、カソード電極と接する状態で配置されており、カソード電極4に高電圧が印加されると、電極(導体)4/放電管3(絶縁誘電体))/真空の3点が接する点、すなわち3重点(Triple Junction)での電界のひずみと電界集中により部分放電が生じる。電子が電界にそって加速され、アノード5に向かう途中で絶縁体(放電管3壁)に衝突し、2次電子と放電管3壁に吸着された気体分子を放出し、電子の数はなだれのように増倍し、正電荷が残存する放電管3壁の表面から空間に向う電界によって、電子はますます放電管3壁を衝撃し、2次電子と気体分子の放出を助長する。これらの2次電子は表面から脱離した気体分子やプロセスガスであるアルゴン分子と衝突し、電離し、管壁でプラズマが生成すると考えられている。この過程が放電管内壁に沿って放電する沿面放電過程となる。このような過程で、放電管3の材質の誘電率及び/又は二次電子放出係数γが高いと、管壁表面の帯電状態により2次電子の発生が増加し、低電圧で高エネルギー(高い放電電流)のプラズマ・電子ビームを生成できる。すなわち、誘電率及び/又は二次電子放出係数γが大きいと、その分、残留電荷が大きくなり、2次電子の発生が増加すると推察される。一般に沿面放電において、誘電率の高い絶縁体を用いると、印加電圧の低下が認められることから、Paschen’s lawにより印加電圧を一定とした場合、放電圧力が低下する。

【0037】

キャピラリー状放電管3は、細長い中空円筒状の形態を有しており、比誘電率が3.5を越える電気絶縁性のセラミックス(特に、二次電子放出係数γの高いセラミックス)、例えば、アルミナ、ジルコニア、チタニア、マグネシア、窒化ケイ素、窒化アルミニウム(特に、ジルコニア、チタニア、マグネシア、窒化ケイ素、窒化アルミニウム)などで形成されている。このようなキャピラリー状放電管3を利用すると、沿面放電によりプラズマが発生し、放電管3を通過するプラズマ・電子ビームが自己磁場により放電管3の中空部の中央部に収縮(ピンチ)して、電子密度の高いプラズマ・電子ビームを生成する。より詳細には、放電管3が高い比誘電率及び/又は二次電子放出係数γのセラミックスで形成されているため、管壁表面の帯電状態により二次電子の発生が増加するためか、電流値を大きくでき、プラズマ・電子ビームの運動エネルギーを大きくできる。また、放電管3内では磁場により電離したプラズマが拘束されて中央部に収縮し、プラズマがピンチングされた状態となる。そのため、放電管3の中心部にまでプラズマが瞬間的に圧縮され、放電管3の中心部に電子密度の高いプラズマ・電子ビームを生成できる。なお、この例では、内径2.5〜3.5mm(例えば、3mm)程度の放電管3を用い、アルゴンプラズマを、放電管3内で直径0.5〜1.5mm(例えば、約1mm)程度にピンチングしている。なお、後述のグラファイトターゲットを用いて基板上に、高硬度で平滑なDLC膜を形成するには、通常、放電電流(又はピーク電流)は2〜2.2kA程度であってもよい。

【0038】

なお、印加電圧は、圧力に応じて、予備室1内でガスをプラズマ化可能な範囲で選択でき、通常、10〜30kV程度である。電圧印加手段によるプラズマの生成について、印加電圧が高くなるにつれて、放電管3入口でのプラズマ化する圧力が低下する傾向を示す。例えば、印加電圧を10kVから15kVに高めると、放電管3入口での圧力が2.88Paから0.48Pa程度に低下する。

【0039】

そして、前記キャピラリー状放電管3の先端部は、アース手段(又はアース線)11によりアノードと同電位に接地(アース)されている。すなわち、絶縁体である放電管3の内部をプラズマ・電子ビームが通過すると、放電管3自体に電荷がチャージし(又は帯電し)、放電管3の先端部からアノードでもあるターゲット9にアーク様のスパークが飛ぶことがある。アース手段11によりこのようなスパークを防止できるだけでなく、放電圧力を低下できるとともに放電電流(又はピーク電流)を増加できるため、非熱平衡状態を形成し、アブレーションするのに有利である。すなわち、アースにより、プラズマ電子の拡散消滅を抑制しつつ、放電圧力を低下させて、電子の平均自由行程を長くでき、プラズマの非熱平衡状態を維持し、電子温度が高く、高エネルギーのプラズマ・電子ビームを放電管3からターゲット9に向けて放出できる。なお、キャピラリー状の放電管3には、絶縁ディスクと金属ディスクとの積層体で構成され、電子及びプラズマビームを集中させるための再集中手段を装着する必要はない。

【0040】

さらに、薄膜製造装置は、前記プラズマ・電子ビーム発生装置の前記要素に加えて、真空チャンバー内にターゲット9及び基板10が配設可能な配設部位を備えている。すなわち、真空チャンバー内には、ターゲット9が配設可能であり、このターゲットに対して放電管3の開口部(先端開口部)が向いている。また、ターゲット9からの構成元素を基板10に堆積又は蒸着させるため、ターゲット9からの構成元素の飛翔部位には、基板10が配設可能である。なお、図示する装置では、ターゲット前面に発生するプルームの発光状態を観察するため、観察窓を通じて、レンズ及び光ファイバーなどの光学系13を利用してターゲットからのプルームを分光光度計12で観察している。

【0041】

このように、中空カソード4とキャピラリー状放電管3とを備えた装置において、放電管3を比誘電率及び/又は二次電子放電係数γの高い材料で形成し、かつ放電管3をアースすると、放電圧力を低下できるとともに、低電圧であっても放電電流を増加できるため、プラズマの電子の平均自由行程を長くでき、高エネルギーのプラズマ・電子ビームを放電管3からターゲット9に向けて照射でき、基板10に効率よく蒸着できる。また、基板10の温度を高めることなく、種々の薄膜を形成できる。特に、基板10の温度が高くなると、グラファイト化して緻密で硬度の高いDLC膜を形成するのが困難であるものの、このようなDLC膜であっても、60℃以下という低い温度で、高硬度で表面が平滑なDLC膜を形成できる。

【0042】

なお、プラズマ・電子ビーム発生装置は、ガスが導入可能であり、かつ前記パルス生成器を備えた予備室と、真空下及び減圧下でプラズマを発生させるための中空カソードと、キャピラリー状放電管と、アノードと、電圧印加手段と、真空チャンバーと、真空手段とを備えていればよい。また、薄膜製造装置は、上記構成要素に加えて、前記真空チャンバー内に配設可能であり、かつ前記キャピラリー状放電管からのプラズマ・電子ビームが照射されるターゲット(又はターゲットの配設部位)と、前記真空チャンバー内に配設可能であり、かつ前記ターゲットの構成元素を蒸着させるための基板(又は基板の配設部位)とを備えていればよい。

【0043】

前記予備室には、ガス導入ラインと流量制御弁とを備えてガス導入ユニットにより、ガスが導入可能である。予備室は、プロセスガスを含み、パルストリガーを付与可能であればよい。ガスとしては、慣用の成分、例えば、ヘリウム、ネオン、アルゴン、キセノンなどの不活性ガス;水素、酸素、窒素及び硫黄から選択された少なくとも一種の元素を含むガス(水素;空気;酸素;窒素;一酸化炭素、二酸化炭素、一酸化窒素、二酸化硫黄など)などの種々のガスが利用できる。ガスはこれらの成分の混合ガスであってもよい。ターゲットの構成元素をそのまま蒸着する場合には、通常、不活性ガスが利用できる。

【0044】

パルス生成器は、予備室内のプロセスガスにパルストリガーを付与してカソード及びアノード間に電子を放出し、プラズマ・電子ビームをパルス化してパルスプラズマを生成可能であればよい。パルス周波数は、放電管とターゲットとの間でアーク放電が生じない範囲(例えば、4Hz以上であって、放電管とターゲットとの間でアーク放電が生じる周波数未満の範囲)であればよく、例えば、4〜30Hz程度の範囲から選択できる。パルス周波数は、中空カソード空間での滞留時間内に、中空カソード空間内のガスに、少なくとも1ショットのパルスが照射可能であればよく、5〜8Hz、好ましくは5〜7.5Hz(例えば、5〜7Hz)、さらに好ましくは5.5〜7.5Hz(例えば、5.7〜7.3Hz)程度であり、6Hz以上であるのが好ましい。なお、前記のように、パルス周波数が5〜8Hz程度であると、放電電流値を向上でき、高いエネルギー密度のプラズマ・電子ビームを生成できる。なお、パルス周波数を大きくすると、電流値、放電圧力の増大が認められ、プラズマの電離が周波数の増加によって促進される。また、パルス周波数を大きくすると、蒸着時間を短縮できる。しかし、前記中空カソード及びアース手段を備えていない装置では、電流値を高めることができない。

【0045】

中空カソード(カソード電極)は、真空下及び減圧下でプラズマを発生させるため、キャピラリー放電のプラズマ発生源となればよく、必ずしも前記形態のホローカソード型である必要はない。また、中空カソード(カソード電極)は、予備室と放電管との間に介在しており、予備室の下流域(又は下流部)に取り付けられている。すなわち、中空カソード(又はカソードが装着される予備室の下流域)の内径は、下流方向に向かって狭まっていればよく、例えば、円錐状、湾曲状若しくは角錐状に狭まっていてもよい。また、中空カソードは、予備室の少なくとも下流域(又は傾斜部)を包囲すればよく、予備室の下流域から放電管の上流域に跨って包囲していてもよい。なお、予備室の下流域(さらに、必要であれば放電管の上流域)の形態は、通常、中空カソードの中空部の形状に対応している。

【0046】

中空カソード(ホローカソード電極)は、内部に空間容積を確保し、プラズマに至る電離を向上でき、アブレーション効率を改善できる。すなわち、中空カソード内の空間容積により、放電ガスの滞留時間を確保できるとともに、滞留時間を調整でき、同じ充電電圧であってもパルス周波数により放電電流を大きくできる。換言すると、パルス周波数の増加により、所定の電流値を得るための充電電圧を小さくできる。より具体的には、中空カソード電極の空間体積は、ガス流量、圧力から計算されるガスの滞留時間が1ショット時間と同じかそれ以上になるよう設計されている。すなわち、中空カソードの空間内でのガスの滞留時間は、パルス放電時間以上に設定されている(中空カソード空間での滞留時間内には、中空カソード空間内のガスに、1又は複数ショットのパルスが照射される)。特に、中空カソードの空間内でのプラズマの滞留時間内に複数回に亘りパルス放電させるのが有効である。より具体的には、中空カソードの内部空間容積をV[cm3]、ガス流量をF[cm3/m]、圧力をP[Pa]、周波数をH[Hz]とすると、中空カソードの内部空間容積内でのガスの滞留時間T[s]は、以下の式で表される。なお、式中、大気圧の圧力は101325[Pa]として計算できる。

【0047】

T=V/[(F/60)x(101325/P)][s]

周波数から計算される1ショットの時間は、1/H[s]で表されるから、T≧1/Hとすることにより、中空カソードの内部空間容積内にガスが滞留している間に、少なくとも一回以上(特に、複数回)の放電をガスに付与でき(少なくとも1ショットのパルスを照射でき)、電離効率を向上させて電子密度の高いプラズマ・電子ビームを生成させ、アブレーション効率を向上できる。

【0048】

より具体的には、放電管(内径φ3mm、外径φ6mm、長さ158mm)と、上流端の最大内径20mm、下流端の最小径1mm、長さ40mmの中空カソードと、アルゴンガスとを用いて、チャンバーの真空到達度を5x10−4Paとしたとき、パルス周波数6.2Hz以上では、カソード空間内の滞留時間内に複数回に亘り放電できる。

【0049】

なお、中空カソードのサイズは、カソード空間内の滞留時間内に複数回に亘り放電可能であるのが好ましく、平均内径0.5〜10mm(例えば、1〜7mm、好ましくは2〜5mm)程度、長さ50〜500mm(例えば、100〜400mm、好ましくは150〜300mm)程度であってもよい。中空カソードの内部空間の容積は、1〜1000cm3(例えば、3〜100cm3、好ましくは5〜10cm3)程度であってもよい。

【0050】

キャピラリー状放電管は前記予備室から気密に細長に延びており、筒状中空成形体の形態を有している。放電管の内径は、例えば、μm〜mmオーダーから選択でき、通常、0.1〜10mm、好ましくは0.5〜7mm、さらに好ましくは1〜5mm(例えば、2〜4mm)程度であってもよい。なお、放電管の内径が小さいほど、プラズマのピンチングが生じやすくなる。また、プラズマのピンチングを生じさせるには、長い放電管を用いるのが有利である。放電管の長さと放電管の内径との比率(長さ/内径比)は、例えば、10〜500(例えば、15〜300)、好ましくは20〜200(例えば、25〜150)、さらに好ましくは30〜100(例えば、30〜80)程度であってもよく、40〜60程度であってもよい。

【0051】

なお、プラズマのピンチングは、放電電流が1.2kA以上(放電電圧7kV以上)で生じ、当初、プラズマの圧力(膨張)とローレンツ力(収縮)とを繰り返し長さ方向に波打っているものの、放電電圧の上昇(例えば、放電電圧−15kV)に伴って、放電管全体に亘りプラズマのピンチング現象が生じ、同軸直線状の高エネルギー密度プラズマが生成する。より具体的には、内径3mmの放電管を用いたとき、アルゴンプラズマは、放電管内で直径1mm程度にピンチングできる。そのため、放電管の中心部にまでプラズマが瞬間的に圧縮され、放電管の中心部に電子密度の高いプラズマ・電子ビームを生成できる。

【0052】

キャピラリー状放電管の比誘電率及び/又は二次電子放出係数γを大きくすると、管内壁での帯電の減衰時間が長くなるため、残留電荷が大きくなり沿面放電が強く生じ、放電電圧を低下させる。放電電圧は、通常、10kV以上であり、例えば、DLC膜を形成するには、放電電圧10〜17kV(好ましくは11〜16kV、さらに好ましくは12〜15kV)程度であってもよい。なお、放電電圧と放電圧力との関係は、通常、パッシェン則(Paschen's law)に従っている。放電電流は、周波数によって変化するが、高硬度で平滑なDLC膜を形成するには、通常、1.6kA以上、例えば、1.7〜2.5kA(例えば、1.8〜2.5kA)、好ましくは1.9〜2.3kA、さらに好ましくは2〜2.2kA程度である。なお、パルス周波数5〜30Hz程度において、電流値の増加が認められ、このような周波数域は、前記の放電電流域に対応している。

【0053】

前記キャピラリー状放電管は、キャピラリー放電を開始させる沿面放電を生じさせ、放電圧力を低下しつつ放電電流を大きくするため、3.5を超える比誘電率、例えば、誘電率が3.5を越え150以下(例えば、5〜100)、好ましくは7〜50(例えば、8〜25)、さらに好ましくは8〜15(例えば、8〜13)程度の材料で形成してもよく、比誘電率が9を超える材料(例えば、比誘電率が9.5以上の材料)で形成してもよい。なお、直流パルスを印加するため、上記比誘電率は周波数に依存しない。また、キャピラリー状放電管は、電気絶縁性であり、電気抵抗率109Ωcm以上(例えば、1010〜1018Ωcm、好ましくは1011〜1017Ωcm、さらに好ましくは1012〜1016Ωcm程度)の材料で形成されている。

【0054】

さらに、キャピラリー状放電管は、沿面放電を生じさせるために有効に作用する放電管の帯電を維持するために表面帯電が大きい方がキャピラリー放電に有利である。そのため、キャピラリー状放電管は、表面帯電密度式 Q(t)=Q0exp(−t/τ)

(式中、Qは帯電電荷密度、Q0は初期帯電電荷密度、tは時間を示し、τは減衰時定数を示す)

において、減衰時定数τの大きな材料で形成されている。減衰時定数τは、絶縁物の誘電率εと導電率(抵抗率)ρとの積τ=ε・ρで近似され、誘電率、抵抗率が大きな絶縁物である程、表面が帯電して減衰するまでに時間がかかり、残留電荷が大きくなり沿面放電が強く起こる。放電管材質の選定基準として比誘電率と抵抗率との積τが、例えば、1×1012〜1×1017Ωcm(例えば、5×1012〜5×1016Ωcm)、好ましくは1×1013〜1×1016Ωcm、さらに好ましくは5×1013〜5×1015Ωcm程度の絶縁体を使用する場合が多い。

【0055】

また、沿面放電を安定かつ効率よく生成させるため、放電管を形成する絶縁材料の二次電子放出係数γは、1以上(例えば、1.5〜20)、好ましくは2〜15(例えば、2.5〜12)、さらに好ましくは3以上(例えば、3〜10)、特に4〜8(例えば、5〜8)程度であってもよく、5以上(例えば、5〜10)であってもよい。二次電子放出係数γの大きな絶縁材料で放電管を形成すると、絶縁体表面に電子が衝突することにより、電子が誘引され、二次電子の放出を増大できる。二次電子放出係数γは「電子・イオンビームハンドブック」((株)日刊工業新聞社、1986年9月発行)を参照でき、特許文献に記載の値も参照できる。

【0056】

さらに、ビームの熱エネルギーが放電管の融解エネルギーとして使用されるのを避けるとともに、放電管の消耗を低減するため、放電管は高融点、例えば、用途に応じて、融点1500〜3300℃(例えば、1750〜3200℃)、好ましくは1800〜3100℃(例えば、2000〜2950℃)、さらに好ましくは2100〜3000℃(例えば、2300〜2900℃)程度の材料で形成するのが好ましい。

【0057】

より具体的には、キャピラリー状放電管は、セラミックス又はガラスで構成又は形成されている。セラミックス及びガラスとしては、例えば、酸化物セラミックス(石英又はシリカ、アルミナ、シリカ・アルミナ、イットリア、ジルコニア、マグネシア、チタニア、ムライト、ベリリア、又はこれらの複合酸化物など)、非酸化物セラミックス(窒化ホウ素、窒化炭素、窒化ケイ素、サイアロン、窒化アルミニウム、窒化チタン、窒化ジルコニウムなどの窒化物;ホウ化チタン、ホウ化ジルコニウムなどのホウ化物)などが例できる。好ましいセラミックスは、高融点で比誘電率及び/又は二次電子放出係数γの高いセラミックス、例えば、酸化物セラミックス(アルミナ、ジルコニア、ベリリア、マグネシア、チタニア、又はこれらの金属酸化物を含む複合酸化物など)、金属窒化物(窒化ケイ素、窒化ホウ素、窒化アルミニウム、窒化チタンなど)、金属ホウ化物(ホウ化チタン、ホウ化ジルコニウム、又はこれらの金属酸化物を含む複合酸化物など)などである。特に、融点、比誘電率及び/又は二次電子放出係数γの高いセラミックス、例えば、酸化物セラミックス(ジルコニア、ベリリア、マグネシア、又はこれらの金属酸化物を含む複合酸化物など)、金属窒化物(窒化アルミニウムなど)などが好ましい。

【0058】

前記キャピラリー状放電管をアース手段(アース線)により接地すると、放電管の電位をアノード電極と同じ電位とすることができ、スパークを防止できるだけでなく、チャンバー内の放電圧力を低下できるとともにピーク電流を増加できる。すなわち、放電管のアースにより放電圧力及び電流値の制御が可能となるだけでなく、放電管先端部とターゲットとのアーク様の放電も抑制でき、安定したプラズマ・電子ビームが得られる。

【0059】

このように、放電管のアースにより、プラズマからの電子の拡散消滅を抑制しつつ、放電圧力を低下させて、電子の平均自由行程を長くでき、電子温度が高く、高エネルギーのプラズマ・電子ビームを放電管からターゲットに向けて安定に放出できる。そのため、プラズマの非熱平衡状態を形成し、アブレーションするのに有利である。

【0060】

放電管のアース位置は、放電管内でプラズマのピンチングが生じているゾーンであるのが好ましく、通常、放電管の長手方向の中央部よりも先端側、特に放電管の先端部(例えば、先端から10mm以内)である。プラズマのピンチングが生じていない部位をアースすると、電界集中により放電管にピンホールが発生したり、破壊したりする場合がある。

【0061】

前記カソード(カソード電極)には、電圧印加手段により高電圧が印加され、プラズマを生成させる。印加電圧は、圧力に応じて、中空カソード内でガスをプラズマ化可能な範囲で選択でき、通常、10〜50kV程度であってもよい。

【0062】

前記キャピラリー状放電管を収容するための真空チャンバーは、真空手段(真空ポンプ)により真空チャンバー内のガスが排気され、真空状態を維持している。予備室と連通する真空チャンバーの真空度は、ガスの種類及び印加電圧などに応じて、プラズマが発生可能な真空度、例えば、0.1×10−4Pa〜100×10−4Pa程度、好ましくは1×10−4Pa〜10x10−4Pa程度であってもよい。

【0063】

なお、真空チャンバーにおいて、放電電圧と放電圧力との関係は、通常、パッシェン則(Paschen's law)に従っている。すなわち、真空チャンバーの動作圧力は、充電電圧10〜15kVの範囲において5x10−2〜3x10−3Paの範囲でパッシェンの法則に従って動作する。すなわち、プラズマ・電子ビームをターゲットのアブレーションに利用するには、電子自体の温度が高い状態(すなわち、エネルギーの高い状態:非熱平衡プラズマ状態)が必要である。この点から、放電管内で電子がイオン及びガス分子と衝突してエネルギーを減少させるのは好ましくなく、電子の平均自由行程を放電管内径より大きくすることが重要である。すなわち、プラズマガス流を分子流とすることが重要である。このガス流を分子流とするためには、下記式で表されるクヌーセン数(Kn数)を1以上(例えば、5〜100、好ましくは10〜100程度)にするのが好ましい。

【0064】

Kn=λ/d ≧ 1

(式中、λ:圧力から計算される電子の平均自由行程、d:放電管の内径)

真空チャンバー内に配設されるターゲットは、蒸着膜の種類に応じて選択でき、通常、グラファイト(又は炭素)、セラミックス及び金属から選択された少なくとも一種の固体である。セラミックスとしては、前記例示の酸化物セラミックス及び非酸化物セラミックス、例えば、石英などのガラス、アルミナ、チタニア、ジルコニアなどの酸化物セラミックス、窒化アルミニウム、窒化ケイ素、窒化ホウ素などの窒化物、炭化ケイ素、炭化アルミニウムなどの炭化物;ホウ化チタン、ホウ化ジルコニウムなどのホウ化物などが例示でき、金属としては、例えば、アルミニウム、ケイ素などが例示できる。また、基板上に形成される蒸着膜は、導電体、半導体及び絶縁体から選択された少なくとも一種又はそれらの複合膜であってもよい。複合膜としては、ターゲット成分が反応(例えば、ターゲット成分同士の反応、プロセスガスとの反応など)又はターゲット成分が混合して形成される薄膜などが例示できる。

【0065】

また、放電管の先端とターゲットとの距離は、放電電圧などに応じて0.1〜10mm程度の範囲から選択でき、例えば、0.5〜5mm程度であってもよい。

【0066】

なお、蒸着膜の厚みは用途に応じて選択でき、例えば、50nm〜100μm、好ましくは100nm〜10μm、さらに好ましくは200nm〜3μm(例えば、250nm〜1μm)程度であってもよい。

【0067】

なお、反応性スパッタリングでは、放電管の先端部とターゲットとの間の適所に反応性ガス、例えば、酸素、窒素、空気、一酸化炭素、二酸化炭素、二酸化窒素、二酸化硫黄などを供給してもよい。

【0068】

本発明では、高エネルギー状態でプラズマ・電子ビームを熱エネルギーとしてターゲットに照射でき、基板の温度をさほど高めることなく基板に蒸着膜を形成できる。そのため、緻密で高品位の種々の蒸着膜を効率よく形成できる。特に、本発明では、低温(例えば、室温〜60℃程度)の基板温度で無機薄膜を成膜可能である。そのため、基板の温度が高くなると、グラファイト化して硬度が低下し、品位が損なわれるダイヤモンド様薄膜(DLC)であっても、高硬度で表面が平滑なDLC膜を形成できる。すなわち、本発明では、ターゲットとしてグラファイトを用いても、充電電圧10〜15kV、好ましくは11〜14.5kV、さらに好ましくは12〜14kV、特に13kV±0.5kVの範囲で、硬質炭素膜(硬質DLC膜)を形成できる。また、ターゲットがグラファイトであっても、放電電流1.7〜2.5kA、好ましくは1.8〜2.4kA、さらに好ましくは1.9〜2.3kA、特に2〜2.2kAの範囲で、硬質炭素膜(硬質DLC膜)を形成できる。

【0069】

なお、グラファイトをターゲットとしたとき、ターゲット全面に発生するプルーム中に硬質炭素膜生成に必要な炭素イオンC+の輝線スペクトル(波長427nm)と蒸着粒子を微細にする核物質である炭素Cの2量体に対応する発光(C2Swan−Band)が共存して認められる。また、エネルギーレベルの高い炭素イオンの輝線スペクトルC2+(波長570nm)、輝線スペクトルC3+なども認められる。特に、誘電率の高い絶縁材料で放電管を形成すると、このようなスペクトルが観察される。このことからも硬度が高く緻密で平滑なDLC膜が形成されるものと思われる。なお、炭素イオンの輝線スペクトルC+に対応する発光(波長427nm)イオンはダイヤモンド結合であるsp3結合を形成するイオンであり、C2Swan−Bandの発光は、フラーレン合成におけるアーク放電のCの発光スペクトル中に存在し、ナノレベルサイズの炭素を形成する核となることから、DLC成膜においても核となり、硬質で平滑なDLC膜が形成されるものと思われる。

【0070】

DLC膜の硬度は、微小押し込み硬さ試験機(エリオニクス社製)を用いて測定したとき、20〜100Gpa、好ましくは50〜100GPa程度である。表面平滑度は、Raが0〜0.07μm(例えば、0.01〜0.05μm、好ましくは0.01〜0.03μm)程度、Rzが0.05〜0.7μm(例えば、0.1〜0.5μm、好ましくは0.12〜0.45μm)程度であってもよい。また、X線反射率測定器(XRR)によるDLC膜の密度は2.30±0.01(g/cm3)であり、ダイヤモンド結合を示すsp3結合の含有量は、例えば、30〜80%(好ましくは35〜70%、さらに好ましくは40〜60%)程度であってもよい。なお、FE−SEMによりDLC膜の表面を観察すると、放電電圧が大きくなると、ドロプレットが多くなり、表面の凹凸が大きくなるようである。

【0071】

本発明の薄膜製造装置はスパッタリング装置ということもでき、基板に前記ターゲットの構成元素を蒸着させ蒸着膜を有効に形成できる。基板の温度を低温に維持しつつ蒸着膜を形成できるため、基板としては、プラスチック基板も使用できる。基板としては、無機基板(例えば、シリコーン、アルミナ、窒化チタン、炭化タングステンなどのセラミックス基板、アルミニウム、鉄又はその合金(ステンレススチールなど)、銅など金属基板、ドリル刃、切削刃などの加工工具など)、プラスチック基板(ポリオレフィン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、エラストマー系樹脂などで形成された基板)などが例示できる。本発明は、前記より明らかなように、前記薄膜製造装置(又はスパッタリング装置)を用いて、ターゲットにプラズマ・電子ビームを照射し、ターゲットの構成元素を蒸発させて対向する基板上に蒸着し、基板に薄膜を成形する方法(又は薄膜の製造方法)も包含する。

【実施例】

【0072】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0073】

実験例1

図1に示すPPD装置を用いた。この装置において、放電をパルスコントロールするためのトリガーの点火方式として、電界ひずみ形トリガーギャップスイッチ(Field distortion triggered spark gap)を用い、放電の繰り返し数(パルス)を4Hzとした。プロセスガスとしてアルゴン(純度99.999%)を用い、放電管(内径φ3mm、外径φ6mm、長さ158mm)として、石英(SiO2)製放電管とアルミナ(Al2O3)製放電管とを用い、チャンバー内の中央に設置した。チャンバーの真空到達度は5x10−4Paであった。放電電圧は10〜15kVの範囲とし、放電時のチャンバー内圧力は、電圧に依存して安定した放電が得られる圧力とした。ターゲット材としてグラファイト(サイズφ32.5mm,純度99.99%)を用い、ターゲットと基板(15x15mmサイズのシリコンウエハー、DLC膜の硬度測定用には15x15mmサイズのWC(タングステンカーバイド))との距離を4cmとして実験した。

【0074】

また、図2に示すように、放電管の基部(底部又はカソードとの接触部)を基準として、放電管のアース部位を変えて、アースによる効果を調べた。さらに、アブレーションプルーム中に存在するCイオン種の分析を図1に示す分光分析器(Ocean Optics製:USB4000)を用いて測定し、可視光範囲に存在するCイオンを同定した。

【0075】

結果を、図3(石英放電管及びアルミナ放電管での放電電圧と放電圧力の関係を示すグラフ)、図4(石英放電管及びアルミナ放電管での放電電圧と放電電流(ピーク電流値)との関係を示すグラフ)に示す。図3から、放電電圧と放電圧力との関係はPaschen’s lawに従っており、放電はPaschen曲線の左側の領域で行われる。また、図4から、放電電圧に対して電流値は放電管の材質によってもほぼ同じ値を示したが、放電が安定に持続する放電圧力に大きな違いが生じ、石英(比誘電率3.5、抵抗率109Ωcm)よりも比誘電率の高いアルミナ(比誘電率9.5、抵抗率1014〜1016Ωcm)で形成した放電管を用いると、放電圧力が低下し、安定に放電できた。

【0076】

さらに、図5は、石英放電管における放電電圧15kVでのアース位置と放電圧(安定に放電する圧力)との関係を示し、図6は、石英放電管におけるアースの有無及びアース位置(基部から先端部に向かって105mm、135mm離れた部位)と電流値との関係を示す。また、図7は、アルミナ放電管における放電電圧15kVでのアース位置と放電圧(安定に放電する圧力)との関係を示し、図8は、アルミナ放電管におけるアースの有無及びアース位置(基部から先端部に向かって105mm、135mm離れた部位)と電流値との関係を示す。

【0077】

図5及び図7から明らかなように、石英放電管及びアルミナ放電管でも、放電管の基部からのアース位置の距離が大きくなると、放電圧力が低下するとともに、図8から明らかなように、放電電流(ピーク電流値)が増加する。そして、図5及び図7に示すように、アース位置をカソード電極位置から離すにつれて、アース位置がアノード電極として作用し、放電圧力が低下した。

【0078】

また、図6及び図8から明らかなように、アース位置を放電管先端側に移動するにつれて電流値の増加が認められた。このことは、アースを先端側に付加することにより、電子がアース位置に向かって優先的に移動するとともに、管内部でのピンチング現象により、発生したプラズマから電子の拡散消滅を抑制し、電子の平均自由行程が長くなりプラズマの非熱平衡状態を維持し、高いエネルギーを維持しターゲットに照射されたものと思われる。そのため、アース位置はピンチ発生ゾーンに付加することが有用である。なお、放電管をアースすると、そのアース部分に電界集中が生じ、放電管壁がピンホール状に破壊することが想定されたが、そのような異常な現象は確認されなかった。アースしない場合には、放電管がチャージして散発的に放電管先端からグラファイトターゲットに向ってアーク放電が観察されたが、アースにより、アーク放電がなく、安定にビームを照射できた。なお、石英放電管では、放電管開口部周辺の消耗がみられたが、アルミナ放電管では、摩耗がほとんどみられなかった。

【0079】

なお、図9に、石英放電管における放電電圧と自己ピンチによる電子ビームの長さとの関係を示す。また、図10に、パルス周波数を4Hzとし、石英放電管(SiO2 Tube/4Hz)とアルミナ放電管(Al2O3 Tube/4Hz)とを用いたときの可視光範囲における発光スペクトル(放電電圧Discharge Volt:13kV)を示す。なお、図10において、横軸は波長(Wavelength (nm))を示し、縦軸は強度(intensity(const))を示す。石英放電管では、炭素の輝線スペクトルのうち、C+:590nmのみ強く、その他のエネルギーレベルの高い炭素イオンの発光は弱かった。また、Ar、Si+イオンの強い発光が認められた。これに対して、アルミナ放電管では、炭素イオンの輝線スペクトルC+:426.7、657.8、C2+:570nmが強く、またCの2量体の発光を示すC2−Swan Bandが強く表れていた。なお、図10において、「C2」はC(炭素)の2量体の発光のピーク位置(Edge of stable band of C molecule)を示す。

【0080】

さらに、DLC膜の硬度とピーク電流との関係を示すグラフ図11から明らかなように、ピーク電流値が1.95〜2.3kA(特に2〜2.25kA)において、高い硬度のDLC膜が形成される。なお、DLC膜の硬度は、微小押し込み硬さ試験機(エリオニクス社製、ENT-1100a)を用いて荷重100mgの条件で測定した。

【0081】

実験例2

アルミナ放電管を備えた実験例1と同様の装置を用い、パルスジェネレータを用いてパルス周波数を4〜50Hzに調整し、充電電圧10kV,13kV,15kVでの放電時のピーク電流、放電時安定圧力を測定した。結果を、図12(パルス周波数と放電圧力との関係を示すグラフ)、図13(パルス周波数と放電ピーク電流との関係を示すグラフ)、図14(パルス周波数(4〜10Hz)と放電ピーク電流との関係を示すグラフ)に示す。

【0082】

図12〜図14から、パルス周波数を大きくするにつれて電流値、圧力の増加が認められ、10kVで最大2.3kA、13kVで最大2.8kA、15kVで最大3.1kAの電流値を示した。このことは、周波数の増加によってプラズマの電離が促進され、放電圧力、電流値が増加したことを示している。滞留時間内に複数回の高電圧の印加を受けたためか、図14に示すように、パルス周波数5〜7Hzにおいて電流値の増加の勾配が大きく変化している。なお、パルス周波数30Hz以上では、アーク放電が生じた。また、前記のように、硬度の高いDLCを得るための電流値は2〜2.2kA付近(具体的には、1.95〜2.3kA、特に2〜2.25kA)であったことから、パルス周波数を大きくすることにより、電流値が増大するため、上記電流値とするために放電電圧を低下させることができるなどの調整が可能であった。

【0083】

実験例3

アルミナ(Al2O3)製放電管に代えて、マグネシア(MgO)製放電管を用いる以外、実施例1と同様にして、周波数が4Hz、アース設置位置が基部から135mmの箇所の条件で、放電電圧(印加電圧)と安定な放電圧力及び電流値(ピーク電流値)との関係を調べた。結果を図15及び図16に示す。図15及び図16に示されるように、放電電圧(印加電圧)に伴って、安定した放電圧力及び電流値が得られた。

【産業上の利用可能性】

【0084】

本発明は、半導体、表面処理などの分野において、基板に種々の蒸着膜(例えば、DLC膜)を形成するのに有用である。

【符号の説明】

【0085】

1…予備室

1a…ガス導入口

2…パルス生成ユニット

3…放電管

3a…放電管の基部

4…中空カソード

5…アノード

6…電圧印加手段

7…真空チャンバー

8…真空手段

9…ターゲット

10…基板

11…アース

【特許請求の範囲】

【請求項1】

プロセスガスを含み、パルストリガーを付与可能な予備室と、この予備室の下流域に取り付けられ、かつ高電圧が印加可能であるとともに、真空下及び減圧下でプラズマを発生させるための中空カソードと、この中空カソードから気密に延びる細長のキャピラリー状放電管と、前記電圧を印加するための印加手段と、前記キャピラリー状放電管を収容するための真空チャンバーと、この真空チャンバー内のガスを排気するための真空手段とを備えた装置であって、前記キャピラリー状放電管をアノードと同電位に接地するためのアース手段を備え、前記キャピラリー状放電管が、比誘電率が3.5以上を越え、二次電子放電係数γが1以上であり、かつ沿面放電によりプラズマを発生可能な材料で形成されているプラズマ・電子ビーム発生装置。

【請求項2】

キャピラリー状放電管の先端側がアース手段により接地されている請求項1記載のプラズマ・電子ビーム発生装置。

【請求項3】

キャピラリー状放電管が、比誘電率が9を超え、二次電子放電係数γが3以上であるセラミックス又はガラスで構成された筒状中空成形体である請求項1又は2記載のプラズマ・電子ビーム発生装置。

【請求項4】

キャピラリー状放電管が、比誘電率が9.5以上、二次電子放電係数γが5以上のセラミックスで構成された筒状中空成形体である請求項1〜3のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項5】

放電管を通過するプラズマ・電子ビームが自己磁場により収縮している請求項1〜4のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項6】

プラズマ・電子ビームをパルス化するためのパルス生成器を備えている請求項1〜5のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項7】

パルス周波数が、4Hz以上であって、放電管とターゲットとの間でアーク放電が生じない周波数以下である請求項1〜6のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項8】

中空カソード空間での滞留時間内に、中空カソード空間内のガスに、少なくとも1ショットのパルスが照射される請求項1〜7のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項9】

放電管からのプラズマ・電子ビームが照射されるターゲットが、グラファイト、セラミックス及び金属から選択された少なくとも一種の固体である請求項1〜8のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項10】

基板上に形成される蒸着膜が、導電体、半導体及び絶縁体から選択された少なくとも一種又はそれらの複合膜である請求項1〜9のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項11】

真空チャンバーの動作圧力が、充電電圧10〜15kVの範囲において5x10−2〜3x10−3Paの範囲でパッシェンの法則に従って動作する請求項1〜10のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項12】

ターゲットがグラファイトであり、放電電流1.7〜2.5kAの範囲で、硬質炭素膜を形成する請求項1〜11のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項13】

室温〜60℃の基板温度で成膜可能である請求項1〜12のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項14】

プロセスガスを含み、パルストリガーを付与可能な予備室と、この予備室の下流域に取り付けられ、かつ高電圧が印加可能であるとともに、真空下及び減圧下でプラズマを発生させるための中空カソードと、この中空カソードから気密に延びる細長のキャピラリー状放電管と、前記電圧を印加するための印加手段と、前記キャピラリー状放電管を収容するための真空チャンバーと、この真空チャンバー内のガスを排気するための真空手段と、前記真空チャンバー内に配設可能であり、かつ前記キャピラリー状放電管からのプラズマ・電子ビームが照射されるターゲットと、前記真空チャンバー内に配設可能であり、かつ前記ターゲットの構成元素を蒸着させるための基板とを備えた装置であって、前記キャピラリー状放電管をアノードと同電位に接地するためのアース手段を備え、前記キャピラリー状放電管が、比誘電率が3.5を越え、かつ沿面放電によりプラズマを発生可能な材料で形成されている薄膜製造装置。

【請求項15】

真空下、予備室でパルストリガーを付与し、前記予備室に接続された中空カソードに高電圧を印加し、中空カソード内でプロセスガスをプラズマ化して、前記中空カソードから気密に延びる細長のキャピラリー状放電管に流通させ、真空チャンバー内に配設されたターゲットに前記キャピラリー状放電管からのプラズマ・電子ビームを照射し、前記真空チャンバー内に配設された基板に前記ターゲットの構成元素を蒸着させる方法であって、前記キャピラリー状放電管が、比誘電率が3.5を越え、かつ沿面放電によりプラズマを発生可能な材料で形成し、前記キャピラリー状放電管をアノードと同電位に接地して蒸着する方法。

【請求項16】

キャピラリー状放電管を、比誘電率が9を超え、二次電子放電係数γが3以上であるセラミックスで形成し、放電電流1.7〜2.5kAの範囲で、ターゲットとしてのグラファイトにプラズマ・電子ビームを照射し、基板に硬質炭素膜を形成する請求項15記載の方法。

【請求項1】

プロセスガスを含み、パルストリガーを付与可能な予備室と、この予備室の下流域に取り付けられ、かつ高電圧が印加可能であるとともに、真空下及び減圧下でプラズマを発生させるための中空カソードと、この中空カソードから気密に延びる細長のキャピラリー状放電管と、前記電圧を印加するための印加手段と、前記キャピラリー状放電管を収容するための真空チャンバーと、この真空チャンバー内のガスを排気するための真空手段とを備えた装置であって、前記キャピラリー状放電管をアノードと同電位に接地するためのアース手段を備え、前記キャピラリー状放電管が、比誘電率が3.5以上を越え、二次電子放電係数γが1以上であり、かつ沿面放電によりプラズマを発生可能な材料で形成されているプラズマ・電子ビーム発生装置。

【請求項2】

キャピラリー状放電管の先端側がアース手段により接地されている請求項1記載のプラズマ・電子ビーム発生装置。

【請求項3】

キャピラリー状放電管が、比誘電率が9を超え、二次電子放電係数γが3以上であるセラミックス又はガラスで構成された筒状中空成形体である請求項1又は2記載のプラズマ・電子ビーム発生装置。

【請求項4】

キャピラリー状放電管が、比誘電率が9.5以上、二次電子放電係数γが5以上のセラミックスで構成された筒状中空成形体である請求項1〜3のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項5】

放電管を通過するプラズマ・電子ビームが自己磁場により収縮している請求項1〜4のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項6】

プラズマ・電子ビームをパルス化するためのパルス生成器を備えている請求項1〜5のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項7】

パルス周波数が、4Hz以上であって、放電管とターゲットとの間でアーク放電が生じない周波数以下である請求項1〜6のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項8】

中空カソード空間での滞留時間内に、中空カソード空間内のガスに、少なくとも1ショットのパルスが照射される請求項1〜7のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項9】

放電管からのプラズマ・電子ビームが照射されるターゲットが、グラファイト、セラミックス及び金属から選択された少なくとも一種の固体である請求項1〜8のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項10】

基板上に形成される蒸着膜が、導電体、半導体及び絶縁体から選択された少なくとも一種又はそれらの複合膜である請求項1〜9のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項11】

真空チャンバーの動作圧力が、充電電圧10〜15kVの範囲において5x10−2〜3x10−3Paの範囲でパッシェンの法則に従って動作する請求項1〜10のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項12】

ターゲットがグラファイトであり、放電電流1.7〜2.5kAの範囲で、硬質炭素膜を形成する請求項1〜11のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項13】

室温〜60℃の基板温度で成膜可能である請求項1〜12のいずれかに記載のプラズマ・電子ビーム発生装置。

【請求項14】

プロセスガスを含み、パルストリガーを付与可能な予備室と、この予備室の下流域に取り付けられ、かつ高電圧が印加可能であるとともに、真空下及び減圧下でプラズマを発生させるための中空カソードと、この中空カソードから気密に延びる細長のキャピラリー状放電管と、前記電圧を印加するための印加手段と、前記キャピラリー状放電管を収容するための真空チャンバーと、この真空チャンバー内のガスを排気するための真空手段と、前記真空チャンバー内に配設可能であり、かつ前記キャピラリー状放電管からのプラズマ・電子ビームが照射されるターゲットと、前記真空チャンバー内に配設可能であり、かつ前記ターゲットの構成元素を蒸着させるための基板とを備えた装置であって、前記キャピラリー状放電管をアノードと同電位に接地するためのアース手段を備え、前記キャピラリー状放電管が、比誘電率が3.5を越え、かつ沿面放電によりプラズマを発生可能な材料で形成されている薄膜製造装置。

【請求項15】

真空下、予備室でパルストリガーを付与し、前記予備室に接続された中空カソードに高電圧を印加し、中空カソード内でプロセスガスをプラズマ化して、前記中空カソードから気密に延びる細長のキャピラリー状放電管に流通させ、真空チャンバー内に配設されたターゲットに前記キャピラリー状放電管からのプラズマ・電子ビームを照射し、前記真空チャンバー内に配設された基板に前記ターゲットの構成元素を蒸着させる方法であって、前記キャピラリー状放電管が、比誘電率が3.5を越え、かつ沿面放電によりプラズマを発生可能な材料で形成し、前記キャピラリー状放電管をアノードと同電位に接地して蒸着する方法。

【請求項16】

キャピラリー状放電管を、比誘電率が9を超え、二次電子放電係数γが3以上であるセラミックスで形成し、放電電流1.7〜2.5kAの範囲で、ターゲットとしてのグラファイトにプラズマ・電子ビームを照射し、基板に硬質炭素膜を形成する請求項15記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−224886(P2012−224886A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−91292(P2011−91292)

【出願日】平成23年4月15日(2011.4.15)

【出願人】(504237175)清水電設工業株式会社 (3)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月15日(2011.4.15)

【出願人】(504237175)清水電設工業株式会社 (3)

【Fターム(参考)】

[ Back to top ]