プラズマ処理方法及びプラズマアッシング装置

【課題】Low-k膜を有する試料のプラズマアッシング処理において、高速にアッシング処理を行いつつ、Low-k膜に対する膜ダメージを抑制または低減する処理方法を提供する。

【解決手段】Low-k膜15を有する試料をプラズマ処理するプラズマ処理方法において、前記試料をプラズマエッチングする工程と、炭化水素系ガスであるメタン(CH4)ガス19と希ガスであるアルゴン(Ar)ガスとからなる混合ガスを用いて、プラズマエッチング工程でプラズマエッチングされたレジストマスク13、炭素ハードマスク14、反応生成物16が付着したLow-k膜15を有する試料を、メタン(CH4)ガス19からの炭素(C+)ラジカル18と水素(H+)ラジカル19により、プラズマアッシングする工程を有するプラズマ処理方法である。

【解決手段】Low-k膜15を有する試料をプラズマ処理するプラズマ処理方法において、前記試料をプラズマエッチングする工程と、炭化水素系ガスであるメタン(CH4)ガス19と希ガスであるアルゴン(Ar)ガスとからなる混合ガスを用いて、プラズマエッチング工程でプラズマエッチングされたレジストマスク13、炭素ハードマスク14、反応生成物16が付着したLow-k膜15を有する試料を、メタン(CH4)ガス19からの炭素(C+)ラジカル18と水素(H+)ラジカル19により、プラズマアッシングする工程を有するプラズマ処理方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマ処理方法及びプラズマアッシング装置に係り、特に、低誘電率膜(以下、「Low-k膜」という。)に対する膜ダメージを抑制するプラズマ処理方法及びプラズマアッシング装置に係わる。

【背景技術】

【0002】

半導体素子では、デバイスの動作速度の高速化のために、銅配線と、媒質の誘電率と真空の誘電率の比である比誘電率が3.0以下のLow-k膜とを層間絶縁膜として用いてウエハ上の溝を金属で埋めたのち、余分な金属を化学機械研磨法(薬品を併用した研磨技術)により除去するダマシンプロセス(damascene process)が主流である。今後、更なる処理速度の高速化が図られるため、Low-k膜としては、更に誘電率の小さいLow-k膜が求められていく。一般的にLow-k膜は、SiOCを主成分とする化合物であり、比誘電率(k)を低減させるために、成分中のカーボン含有量を増やすことや膜中に空孔を設けて、ポーラス化することが試みられている。

【0003】

このようなLow-k膜をプラズマ処理する際の課題として、プラズマエッチングやプラズマアッシング後にLow-k膜の膜ダメージによる比誘電率が増加する問題点がある。原因としては、エッチングやアッシングのプラズマ処理によって、SiOCの膜中の炭素(C)が抜けて、SiOの結合が主体になるため、比誘電率が上昇する。また、エッチングやアッシング処理にフッ素系ガスを用いた場合には、SiOC膜のシリコン(Si)が抜けて、膜厚が減少し、機械的強度が低下するという課題も発生する。

【0004】

このような問題点に対して、特許文献1には、多孔質Low-k膜の膜質を修復する方法として、Si−C−Si結合を有する材料を供給し膜質を修復する方法が記載されている。また、特許文献2には、Si−CH3基が結合した材料により、膜ダメージを回復する方法が記載されている。

【0005】

また、特許文献3には、エッチングの分野において、硫化亜鉛(ZnS)のように亜鉛(Zn)を含む被エッチング部材を、メタンガスとアルゴンガスを用いて、大きなエッチングレートで容易にエッチング処理をするドライエッチング方法が記載されており、特許文献3には、Low-k誘電体材料に対して、水素及び任意の窒素、大量の水蒸気、更に大量のアルゴン又はヘリウムのプラズマに、更に、メタン等の炭化水素ガスを加えて、アッシングする方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−117903号公報

【特許文献2】特開2008−98418号公報

【特許文献3】特開平9−326298号公報

【特許文献4】特開2008−277812号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した従来技術を踏まえて、Low-k膜のプラズマエッチング後のプラズマアッシングとして、メタンガスによるアッシングを検討した。

【0008】

しかし、特許文献3のメタンガスとアルゴンガスを用いたプラズマ処理方法はZnSのようにZnを含む被エッチング部材のエッチング方法であり、エッチングされた試料、特に、エッチングされたLow-k膜のアッシング処理については検討されていない。また、引用文献4のメタンガスとアルゴンガスを用いたアッシング方法では、アッシングガスに水素、あるいは大量の水蒸気が含まれており、Low-k膜に対する膜ダメージの抑制を十分に行うことができなかった。

【0009】

また、メタンガスは堆積し易いガスのため、メタンガスをガス供給部からアッシング処理するウエハへ効率良く供給することが困難であった。このため、メタンガスによるアッシングでは、高速で膜ダメージを抑制したアッシングを行うことが困難であった。

【0010】

このため、本発明では上記課題を解決し、Low-k膜を有する試料のプラズマアッシング処理において、高速にアッシング処理を行いつつ、Low-k膜に対する膜ダメージを抑制または低減する処理方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明のプラズマ処理方法は、Low-k膜を有する試料をプラズマ処理するプラズマ処理方法において、炭化水素系ガスと希ガスとからなる混合ガスを用いて、プラズマエッチング工程でプラズマエッチングされた試料をプラズマアッシングする工程を有することを特徴とするプラズマ処理方法である。

【0012】

また、本発明のプラズマ処理方法は、誘電体の内筒と前記内筒の上方にあるガス導入部と前記内筒の下方にある処理容器とを備える真空処理室と、前記内筒の外周に巻回された誘導コイルと、前記誘導コイルに高周波電力を供給する高周波電源と、前記真空処理室内に設けられた試料を載置する試料台とを具備し、前記試料をプラズマアッシングするプラズマアッシング装置を用いたプラズマ処理方法において、前記試料はLow-k膜を有し、プラズマエッチングされた前記試料を炭化水素系ガスと希ガスとからなる混合ガスを用いてプラズマアッシングすることを特徴とするプラズマ処理方法である。

【0013】

また、本発明のプラズマアッシング装置は、誘電体の内筒と前記内筒の上方にあるガス導入部と前記内筒の下方にある処理容器とを備える真空処理室と、前記内筒の外周に巻回された誘導コイルと、前記誘導コイルに高周波電力を供給する高周波電源と、前記真空処理室内に設けられたLow-k膜を有する試料を載置する試料台とを具備し、前記試料をプラズマアッシングするプラズマアッシング装置において、プラズマエッチングされた前記Low-k膜を有する試料を前記試料台に載置する手段と、前記試料台に載置された前記Low-k膜を有する試料へ炭化水素系ガスと希ガスとからなる混合ガスを供給する手段とを備えていることを特徴とするプラズマアッシング装置である。

【発明の効果】

【0014】

本発明の構成により、Low-k膜に対する膜ダメージを抑制または低減させて高速なアッシング処理を行うことができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明に用いたプラズマアッシング装置の概断面図である。

【図2】図2は、本発明のアッシング処理を行う、エッチング処理後のLow-k膜の断面構造の一例を示した図である。

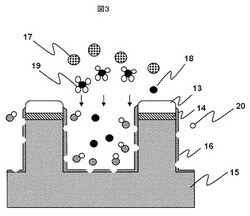

【図3】図3は、本発明によるアッシング処理を実施した時の反応モデルを示す図である。

【図4】図4は、副生成物が除去された後のオーバーアッシング時の反応モデルを示す図である。

【図5】図5は、本発明による膜厚ロス量の評価結果である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について、図面を参照して説明する。図1は、本発明に用いたプラズマアッシング装置の概断面図である。本発明のプラズマアッシング装置は、構造がシンプルで高密度が得られやすい誘導結合型プラズマ(Inductively Coupled Plasma:以下「ICP」と称する。)方式であるヘリカルアンテナ型によるダウンフローアッシング装置である。

【0017】

内部にプラズマを発生させる真空処理室は、以下に示すトッププレート1と石英チャンバ5とアルミチャンバ4等により構成されている。

【0018】

石英チャンバ5は、円筒形の石英で構成され、その外周に等間隔に誘導コイル6が巻きつけられ、高周波電源7より誘導コイル6に高周波電力を供給し、誘導コイル6から誘導磁場を発生させる。また、石英チャンバ5の高さはウエハステージ8に載置された試料であるウエハ上のプラズマ分布が均一になるような高さに適正化されている。

【0019】

また、誘導コイル6の外周には、高周波の漏えい防止のため、冷却配管3付きのシールド2を設けている。アッシング用ガス12は、石英チャンバ5の上部に設けられたトッププレート1の中心から供給され、トッププレート1の直下に石英製のバッフル板10が設けてあり、バッフル板10でアッシング用ガス12は、一度、外周方向へ分散する。

【0020】

その後、外周方向へ分散したアッシング用ガス12は、石英チャンバ5の内壁に沿って下方のウエハステージ8に載置された試料であるウエハへ向かうが、プラズマの拡散により、ウエハ表面に均一に供給される。尚、上記の石英チャンバ5の内壁に沿ったアッシング用ガス12の流れにしているのは、誘導コイル6の近くにアッシング用ガス12を供給するためである。一般的にはICP型プラズマ源は誘導コイル6の付近がプラズマ密度が高いため、上述のアッシング用ガス12の流れにより、高密度のプラズマを発生させることが可能となっている。

【0021】

また、石英チャンバ5の外周に近接して石英チャンバ5の中心軸を長手方向とする長手方向に対して均等に誘導コイル6が巻回されているため、例えば、1000Wの高周波電力を誘導コイル6に供給することにより、石英チャンバ5を200℃で均一に温調することが可能である。

【0022】

試料であるウエハが載置されるウエハステージ8は、アルミチャンバ4内に設けられ、アルミ製でありウエハステージ支持体9で支持されている。尚、アルミチャンバ4はアルミで製作されている。ウエハステージ8の表面は、ウエハの端部が接触しないように段差が無いフラット構造となっている。

【0023】

更に、ウエハステージ8の表面には、アルミナピン(図示せず)が9本埋め込まれており、このアルミナピンを介してウエハ裏面がウエハステージ8の表面へ直接接触しない(点接触)構造となっており、ウエハ裏面の汚染低減が図られている。また、ウエハステージ8を温調する温調手段(図示せず)を備えており、0℃から400℃まで、ウエハステージ8を温調することができる。

【実施例1】

【0024】

以下に、上述のプラズマアッシング装置を用いたアッシング処理について説明する。プラズマエッチング装置でエッチングされた、レジストマスク13と炭素ハードマスク14の積層構造のマスクをマスクとし、SiOC膜15を有するウエハをウエハステージ8に搬送手段(図示せず)により載置する。

【0025】

メタン(CH4)ガス19とアルゴン(Ar)ガス17を表1に示すガス流量で石英チャンバ5に供給し、真空処理室内の圧力を、排気手段11を介して200Paに調整する。続けて誘導コイル6に1000Wの高周波電力を供給して、プラズマを発生させ、ウエハステージ8に載置されたウエハをアッシングする。尚、ウエハのアッシング中のステージ温度は、300℃に温調されている。アッシングは予め設定された時間だけ行い、当該時間が経過した後に、ウエハステージ8に載置されたウエハを搬送手段により、プラズマアッシング装置より搬出させる。

【表1】

【0026】

メタン(CH4)ガス19に対するアルゴン(Ar)ガス17の流量比率は、100〜1000倍の範囲でのアッシングが可能であるが、本実施例では、400倍が最適である。これは、炭素水素系ガスと不活性ガスの流量比は、1:400の割合でアッシングすることで、異物の抑制と高アッシングレートには最適である。炭素水素系ガスは、一般的にデポ性が強いために、流量を過剰供給するとアッシング処理時の解離バランスが損なわれて、C−H系を主体とする副生成物が発生する。

【0027】

高周波電力は、アッシングレートを高くするために、高出力が必要であるが、石英チャンバ5の内面の温度にも影響を与えるため、500W以上にするのが望ましい。高周波電力が500W以下の場合、石英チャンバ5の温度が、200℃以上に上がらず、石英チャンバ5の内壁にカーボン系のデポが付着する。本実施例では、更にウエハ面内のアッシングレート均一性を考慮して1000Wとした。

【0028】

また、ウエハステージ8の温度は、300℃で本実施例を実施したが、250℃以上であれば、本発明と同様な効果を得ることができる。これは、100℃以下では炭素(C)が、堆積側にシフトし、250℃以下では、アッシングレートを速くすることとアッシングレートのウエハ面内均一性を良くすることの両立が困難なためである。

【0029】

また、真空処理室の圧力は200Paとしたが、100〜500Paの範囲でも本発明と同様な効果を得ることができる。これは、100Pa未満と500Paより高い圧力の場合、安定した放電を得ることができないためである。また、本実施例では、アッシング時間を予め設定された時間としたが、プラズマの発光検知手段(図示せず)による終点判定を適用した時間で行えば、SiOC膜への膜ダメージを更に抑制し、アッシング時間の短縮に寄与できる。

【0030】

次に本実施例で使用したメタン(CH4)ガス19とアルゴン(Ar)ガス17の役割について、説明する。まず、メタン(CH4)ガス19は、メタン(CH4)ガス19から発生する水素(H+)ラジカル20等により、レジストマスク13やパターン側壁部の反応生成物15を除去する。しかし、メタン(CH4)ガス19は付着係数が高いため、プラズマ化されたメタン(CH4)ガス19は、石英チャンバ5の内壁に堆積し、ウエハステージ8に載置されたウエハにあまり到達できない。

【0031】

しかし、アルゴン(Ar)ガス17をメタン(CH4)ガス19とともに真空処理室に供給すると、メタン(CH4)ガス19の真空処理室内での滞在時間が小さくなり、かつアルゴン(Ar)ガス17のガス流れに追従させることができるため、メタン(CH4)ガス19を効率良く、ウエハ表面に供給することができる。

【表2】

【実施例2】

【0032】

しかし、表2の条件の場合、表1より、アッシングレートは速くなるが、プラズマエッチング後のパターン側壁に付着したポリマーが除去された後はSiOCのLow-k膜15の側壁が直接、水素(H+)ラジカル20に曝されるため、膜ダメージは悪化し易くなる。このため、アッシングレートを速くし、膜ダメージを抑制するには、表3のように表2の条件を第1ステップとし、表1の条件を第2ステップとする2ステップでのアッシングを行うと良い。但し、表2の条件の場合でも、アルゴン(Ar)ガス17とメタン(CH4)ガス19と水素(H2)ガスのそれぞれのガス流量を最適化すれば、アッシングレートの高速化と膜ダメージの抑制の両立は可能である。

【表3】

【0033】

ここで、上記の第1ステップは、予め設定された時間でのアッシングを行い、第1ステップで十分に除去できなかったプラズマエッチング後のパターン側壁に付着したポリマー等を除去するオーバーアッシングを第2ステップとする。従って、その際は、オーバーアッシングのみ炭素水素系ガスと不活性ガスによる条件に切り替えることで、更に効率の良いアッシング処理が可能となる。

【0034】

また、第1ステップと第2ステップの切替えは、プラズマの発光検知手段(図示せず)による終点判定を用いて行えば、SiOCのLow-k膜15への膜ダメージを更に抑制し、アッシング時間の短縮に寄与できる。本発明のアッシングレートは、200〜600(nm/min)程度の範囲であり、従来のH2/N2プロセスを比較して、ほぼ同等である。この範囲内でアッシングレートの制御が可能であるため、アッシングの目的によって、終点検出が必要な場合は、低レート条件を用いること、また、単純な副生成物の剥離には、高レート条件で処理することが可能である。

【表4】

【0035】

図2〜4は、本発明によるアッシングモデルを説明する図である。また、表4に本モデルを説明するための2原子分子の結合エネルギーを示す。図2は、エッチング処理後のLow-k膜15の断面構造の一例を示した図である。Low-k膜は、通常、SiOCのLow-k膜15の原子結合の膜であり、比誘電率(k)は、炭素(C)の含有量で決まっており、比誘電率の低減は、膜中の炭素(C)の含有量を増やすことで、Low-k膜15となる。

【0036】

Low-k膜15の有する結合は、主にSi−O:192[Kcal/mol]やSi−C:104[Kcal/mol]およびC−O:257[Kcal/mol]の構成であると推測される。Low-k膜15の表面の副生成物は、Low-k膜15のエッチング加工中に生成された炭素(C+)ラジカル18を主体とするデポである。

【0037】

図3は、表1に示す本発明による条件でアッシング処理を実施した時の反応モデルを示す。アッシング開始時は、メタン(CH4)ガス19の解離により発生した水素(H+)ラジカル20が、副生成物の炭素(C+)ラジカル18の成分と反応し、アッシングが進行する。

【0038】

図4に副生成物16が除去された後のオーバーアッシング時の反応モデルを示す。Low-k膜15は、エッチング条件にもよるが、エッチング加工時やアッシングガスの水素(H+)ラジカル20によっても、僅かながら炭素(C+)ラジカル18が抜けて、シリコン(Si)と酸素(O)のダングリングボンドが発生すると推測される。

【0039】

メタン(CH4)ガス19の水素(H+)ラジカル20とLow-k膜15の炭素(C+)ラジカル18との結合は、前記に示すLow-k膜15自体の結合エネルギーに比べ、Si−H:75[Kcal/mol]やO−H:102[Kcal/mol]およびC−H:81[Kcal/mol]の結合を有するために反応が起こると推測されるが、単純な結合エネルギーの比較では、Low-k膜15が有する結合エネルギーに比べると、総じて低いことから、水素(H+)ラジカル20による炭素(C)抜け21は僅かであると推測する。この僅かな炭素(C)抜け21に対しては、本発明条件を用いることで解決することができる。

【0040】

オーバーアッシング後のLow-k膜15の表面は、水素(H+)ラジカル20による炭素(C)抜け21により、シリコン(Si)と酸素(O)のダングリングボンドに対し、メタン(CH4)ガス19の解離により生成された炭素(C+)ラジカル18が、このダングリングボンドに吸着されて、Si−CあるいはC−Oの結合をとり安定となる。

【0041】

その結果、比誘電率増加を抑制することができる。この時の反応においては、メタン(CH4)ガス19の解離により、水素(H+)ラジカル20も存在していることになるが、Si−C、C−Oの結合エネルギーは、O−H、Si−Hの結合エネルギーに比べて、非常に強いため、再度、水素(H+)ラジカル20によってLow-k膜15の炭素(C)が引き抜かれることはない。

【0042】

次に、図5にLow-k膜の膜厚ロス量に対する本発明と従来例との比較結果を示す。これは、比誘電率:2.5のLow-k膜を表1に示す本条件およびH2/N2で60sそれぞれ処理した際の膜厚ロス量を比較したものである。本発明条件では、H2/N2条件に比べ、Low-k膜15の膜厚ロス量は、50nmと低いことがわかる。これは従来例より本発明の方が膜ダメージが抑制されていることを意味している。

【0043】

なお、この検証確認では、ウエハに対し、垂直にプラズマが照斜されているが、実際のデバイス用のウエハでは、Low-k膜15はパターンであり、且つ炭素ハードマスク14がパターン上にあるため、パターン側壁側にプラズマが暴露される形になるため、膜厚ロス量は、数nmとなっている。

【0044】

上述した通り、アルゴン(Ar)ガス17をメタン(CH4)ガス19と共に使用したアッシングより、メタン(CH4)ガス19のウエハへの供給を改善し、高速にアッシングを行いつつLow-k膜に対する膜ダメージ抑制または低減を行うことができた。また、本発明で適用したアッシング装置でアルゴン(Ar)ガス17とメタン(CH4)ガス19の混合ガスのアッシング方法においては、誘導コイル6へ供給する高周波電力を1000W以上とすれば、メタン(CH4)ガス19のウエハへの供給が容易となり、更なるアッシングレート向上が見込める。

【0045】

また、本実施例では、ウエハがウエハステージ8の表面に全面接触していない状態でアッシングを行うため、ウエハ裏面にもプラズマが回りこむことによって、プラズマエッチング処理により付着したウエハの端部(べベル部)やウエハ端部裏面の堆積物を除去でき、金属汚染も抑制できる。

【0046】

本実施例では、メタン(CH4)ガス19を使用した例であるが、エタン、プロパン等の炭化水素系ガスでも本実施例と同様な効果を得ることができる。また、本実施例で使用したアルゴン(Ar)ガス17の代わりにキセノン、クリプトン等の希ガスを使用しても本実施例と同様な効果を得ることができる。また、Low-k膜15として、SiOC膜の例で説明したが、有機膜等のカーボンを含有する膜のLow-k膜15でも、本実施例と同様の効果を得ることができる。

【符号の説明】

【0047】

1 トッププレート

2 シールド

3 冷却配管

4 アルミチャンバ

5 石英チャンバ

6 誘導コイル

7 高周波電源

8 ウエハステージ

9 ウエハステージ支持体

10 バッフル板

11 排気手段

12 アッシング用ガス

13 レジストマスク

14 炭素ハードマスク

15 Low-k膜

16 反応生成物

17 アルゴン(Ar)ガス

18 炭素(C+)ラジカル

19 メタン(CH4)ガス

20 水素(H+)ラジカル

21 炭素(C)抜け

【技術分野】

【0001】

本発明は、プラズマ処理方法及びプラズマアッシング装置に係り、特に、低誘電率膜(以下、「Low-k膜」という。)に対する膜ダメージを抑制するプラズマ処理方法及びプラズマアッシング装置に係わる。

【背景技術】

【0002】

半導体素子では、デバイスの動作速度の高速化のために、銅配線と、媒質の誘電率と真空の誘電率の比である比誘電率が3.0以下のLow-k膜とを層間絶縁膜として用いてウエハ上の溝を金属で埋めたのち、余分な金属を化学機械研磨法(薬品を併用した研磨技術)により除去するダマシンプロセス(damascene process)が主流である。今後、更なる処理速度の高速化が図られるため、Low-k膜としては、更に誘電率の小さいLow-k膜が求められていく。一般的にLow-k膜は、SiOCを主成分とする化合物であり、比誘電率(k)を低減させるために、成分中のカーボン含有量を増やすことや膜中に空孔を設けて、ポーラス化することが試みられている。

【0003】

このようなLow-k膜をプラズマ処理する際の課題として、プラズマエッチングやプラズマアッシング後にLow-k膜の膜ダメージによる比誘電率が増加する問題点がある。原因としては、エッチングやアッシングのプラズマ処理によって、SiOCの膜中の炭素(C)が抜けて、SiOの結合が主体になるため、比誘電率が上昇する。また、エッチングやアッシング処理にフッ素系ガスを用いた場合には、SiOC膜のシリコン(Si)が抜けて、膜厚が減少し、機械的強度が低下するという課題も発生する。

【0004】

このような問題点に対して、特許文献1には、多孔質Low-k膜の膜質を修復する方法として、Si−C−Si結合を有する材料を供給し膜質を修復する方法が記載されている。また、特許文献2には、Si−CH3基が結合した材料により、膜ダメージを回復する方法が記載されている。

【0005】

また、特許文献3には、エッチングの分野において、硫化亜鉛(ZnS)のように亜鉛(Zn)を含む被エッチング部材を、メタンガスとアルゴンガスを用いて、大きなエッチングレートで容易にエッチング処理をするドライエッチング方法が記載されており、特許文献3には、Low-k誘電体材料に対して、水素及び任意の窒素、大量の水蒸気、更に大量のアルゴン又はヘリウムのプラズマに、更に、メタン等の炭化水素ガスを加えて、アッシングする方法が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−117903号公報

【特許文献2】特開2008−98418号公報

【特許文献3】特開平9−326298号公報

【特許文献4】特開2008−277812号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述した従来技術を踏まえて、Low-k膜のプラズマエッチング後のプラズマアッシングとして、メタンガスによるアッシングを検討した。

【0008】

しかし、特許文献3のメタンガスとアルゴンガスを用いたプラズマ処理方法はZnSのようにZnを含む被エッチング部材のエッチング方法であり、エッチングされた試料、特に、エッチングされたLow-k膜のアッシング処理については検討されていない。また、引用文献4のメタンガスとアルゴンガスを用いたアッシング方法では、アッシングガスに水素、あるいは大量の水蒸気が含まれており、Low-k膜に対する膜ダメージの抑制を十分に行うことができなかった。

【0009】

また、メタンガスは堆積し易いガスのため、メタンガスをガス供給部からアッシング処理するウエハへ効率良く供給することが困難であった。このため、メタンガスによるアッシングでは、高速で膜ダメージを抑制したアッシングを行うことが困難であった。

【0010】

このため、本発明では上記課題を解決し、Low-k膜を有する試料のプラズマアッシング処理において、高速にアッシング処理を行いつつ、Low-k膜に対する膜ダメージを抑制または低減する処理方法を提供することを目的としている。

【課題を解決するための手段】

【0011】

本発明のプラズマ処理方法は、Low-k膜を有する試料をプラズマ処理するプラズマ処理方法において、炭化水素系ガスと希ガスとからなる混合ガスを用いて、プラズマエッチング工程でプラズマエッチングされた試料をプラズマアッシングする工程を有することを特徴とするプラズマ処理方法である。

【0012】

また、本発明のプラズマ処理方法は、誘電体の内筒と前記内筒の上方にあるガス導入部と前記内筒の下方にある処理容器とを備える真空処理室と、前記内筒の外周に巻回された誘導コイルと、前記誘導コイルに高周波電力を供給する高周波電源と、前記真空処理室内に設けられた試料を載置する試料台とを具備し、前記試料をプラズマアッシングするプラズマアッシング装置を用いたプラズマ処理方法において、前記試料はLow-k膜を有し、プラズマエッチングされた前記試料を炭化水素系ガスと希ガスとからなる混合ガスを用いてプラズマアッシングすることを特徴とするプラズマ処理方法である。

【0013】

また、本発明のプラズマアッシング装置は、誘電体の内筒と前記内筒の上方にあるガス導入部と前記内筒の下方にある処理容器とを備える真空処理室と、前記内筒の外周に巻回された誘導コイルと、前記誘導コイルに高周波電力を供給する高周波電源と、前記真空処理室内に設けられたLow-k膜を有する試料を載置する試料台とを具備し、前記試料をプラズマアッシングするプラズマアッシング装置において、プラズマエッチングされた前記Low-k膜を有する試料を前記試料台に載置する手段と、前記試料台に載置された前記Low-k膜を有する試料へ炭化水素系ガスと希ガスとからなる混合ガスを供給する手段とを備えていることを特徴とするプラズマアッシング装置である。

【発明の効果】

【0014】

本発明の構成により、Low-k膜に対する膜ダメージを抑制または低減させて高速なアッシング処理を行うことができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明に用いたプラズマアッシング装置の概断面図である。

【図2】図2は、本発明のアッシング処理を行う、エッチング処理後のLow-k膜の断面構造の一例を示した図である。

【図3】図3は、本発明によるアッシング処理を実施した時の反応モデルを示す図である。

【図4】図4は、副生成物が除去された後のオーバーアッシング時の反応モデルを示す図である。

【図5】図5は、本発明による膜厚ロス量の評価結果である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態について、図面を参照して説明する。図1は、本発明に用いたプラズマアッシング装置の概断面図である。本発明のプラズマアッシング装置は、構造がシンプルで高密度が得られやすい誘導結合型プラズマ(Inductively Coupled Plasma:以下「ICP」と称する。)方式であるヘリカルアンテナ型によるダウンフローアッシング装置である。

【0017】

内部にプラズマを発生させる真空処理室は、以下に示すトッププレート1と石英チャンバ5とアルミチャンバ4等により構成されている。

【0018】

石英チャンバ5は、円筒形の石英で構成され、その外周に等間隔に誘導コイル6が巻きつけられ、高周波電源7より誘導コイル6に高周波電力を供給し、誘導コイル6から誘導磁場を発生させる。また、石英チャンバ5の高さはウエハステージ8に載置された試料であるウエハ上のプラズマ分布が均一になるような高さに適正化されている。

【0019】

また、誘導コイル6の外周には、高周波の漏えい防止のため、冷却配管3付きのシールド2を設けている。アッシング用ガス12は、石英チャンバ5の上部に設けられたトッププレート1の中心から供給され、トッププレート1の直下に石英製のバッフル板10が設けてあり、バッフル板10でアッシング用ガス12は、一度、外周方向へ分散する。

【0020】

その後、外周方向へ分散したアッシング用ガス12は、石英チャンバ5の内壁に沿って下方のウエハステージ8に載置された試料であるウエハへ向かうが、プラズマの拡散により、ウエハ表面に均一に供給される。尚、上記の石英チャンバ5の内壁に沿ったアッシング用ガス12の流れにしているのは、誘導コイル6の近くにアッシング用ガス12を供給するためである。一般的にはICP型プラズマ源は誘導コイル6の付近がプラズマ密度が高いため、上述のアッシング用ガス12の流れにより、高密度のプラズマを発生させることが可能となっている。

【0021】

また、石英チャンバ5の外周に近接して石英チャンバ5の中心軸を長手方向とする長手方向に対して均等に誘導コイル6が巻回されているため、例えば、1000Wの高周波電力を誘導コイル6に供給することにより、石英チャンバ5を200℃で均一に温調することが可能である。

【0022】

試料であるウエハが載置されるウエハステージ8は、アルミチャンバ4内に設けられ、アルミ製でありウエハステージ支持体9で支持されている。尚、アルミチャンバ4はアルミで製作されている。ウエハステージ8の表面は、ウエハの端部が接触しないように段差が無いフラット構造となっている。

【0023】

更に、ウエハステージ8の表面には、アルミナピン(図示せず)が9本埋め込まれており、このアルミナピンを介してウエハ裏面がウエハステージ8の表面へ直接接触しない(点接触)構造となっており、ウエハ裏面の汚染低減が図られている。また、ウエハステージ8を温調する温調手段(図示せず)を備えており、0℃から400℃まで、ウエハステージ8を温調することができる。

【実施例1】

【0024】

以下に、上述のプラズマアッシング装置を用いたアッシング処理について説明する。プラズマエッチング装置でエッチングされた、レジストマスク13と炭素ハードマスク14の積層構造のマスクをマスクとし、SiOC膜15を有するウエハをウエハステージ8に搬送手段(図示せず)により載置する。

【0025】

メタン(CH4)ガス19とアルゴン(Ar)ガス17を表1に示すガス流量で石英チャンバ5に供給し、真空処理室内の圧力を、排気手段11を介して200Paに調整する。続けて誘導コイル6に1000Wの高周波電力を供給して、プラズマを発生させ、ウエハステージ8に載置されたウエハをアッシングする。尚、ウエハのアッシング中のステージ温度は、300℃に温調されている。アッシングは予め設定された時間だけ行い、当該時間が経過した後に、ウエハステージ8に載置されたウエハを搬送手段により、プラズマアッシング装置より搬出させる。

【表1】

【0026】

メタン(CH4)ガス19に対するアルゴン(Ar)ガス17の流量比率は、100〜1000倍の範囲でのアッシングが可能であるが、本実施例では、400倍が最適である。これは、炭素水素系ガスと不活性ガスの流量比は、1:400の割合でアッシングすることで、異物の抑制と高アッシングレートには最適である。炭素水素系ガスは、一般的にデポ性が強いために、流量を過剰供給するとアッシング処理時の解離バランスが損なわれて、C−H系を主体とする副生成物が発生する。

【0027】

高周波電力は、アッシングレートを高くするために、高出力が必要であるが、石英チャンバ5の内面の温度にも影響を与えるため、500W以上にするのが望ましい。高周波電力が500W以下の場合、石英チャンバ5の温度が、200℃以上に上がらず、石英チャンバ5の内壁にカーボン系のデポが付着する。本実施例では、更にウエハ面内のアッシングレート均一性を考慮して1000Wとした。

【0028】

また、ウエハステージ8の温度は、300℃で本実施例を実施したが、250℃以上であれば、本発明と同様な効果を得ることができる。これは、100℃以下では炭素(C)が、堆積側にシフトし、250℃以下では、アッシングレートを速くすることとアッシングレートのウエハ面内均一性を良くすることの両立が困難なためである。

【0029】

また、真空処理室の圧力は200Paとしたが、100〜500Paの範囲でも本発明と同様な効果を得ることができる。これは、100Pa未満と500Paより高い圧力の場合、安定した放電を得ることができないためである。また、本実施例では、アッシング時間を予め設定された時間としたが、プラズマの発光検知手段(図示せず)による終点判定を適用した時間で行えば、SiOC膜への膜ダメージを更に抑制し、アッシング時間の短縮に寄与できる。

【0030】

次に本実施例で使用したメタン(CH4)ガス19とアルゴン(Ar)ガス17の役割について、説明する。まず、メタン(CH4)ガス19は、メタン(CH4)ガス19から発生する水素(H+)ラジカル20等により、レジストマスク13やパターン側壁部の反応生成物15を除去する。しかし、メタン(CH4)ガス19は付着係数が高いため、プラズマ化されたメタン(CH4)ガス19は、石英チャンバ5の内壁に堆積し、ウエハステージ8に載置されたウエハにあまり到達できない。

【0031】

しかし、アルゴン(Ar)ガス17をメタン(CH4)ガス19とともに真空処理室に供給すると、メタン(CH4)ガス19の真空処理室内での滞在時間が小さくなり、かつアルゴン(Ar)ガス17のガス流れに追従させることができるため、メタン(CH4)ガス19を効率良く、ウエハ表面に供給することができる。

【表2】

【実施例2】

【0032】

しかし、表2の条件の場合、表1より、アッシングレートは速くなるが、プラズマエッチング後のパターン側壁に付着したポリマーが除去された後はSiOCのLow-k膜15の側壁が直接、水素(H+)ラジカル20に曝されるため、膜ダメージは悪化し易くなる。このため、アッシングレートを速くし、膜ダメージを抑制するには、表3のように表2の条件を第1ステップとし、表1の条件を第2ステップとする2ステップでのアッシングを行うと良い。但し、表2の条件の場合でも、アルゴン(Ar)ガス17とメタン(CH4)ガス19と水素(H2)ガスのそれぞれのガス流量を最適化すれば、アッシングレートの高速化と膜ダメージの抑制の両立は可能である。

【表3】

【0033】

ここで、上記の第1ステップは、予め設定された時間でのアッシングを行い、第1ステップで十分に除去できなかったプラズマエッチング後のパターン側壁に付着したポリマー等を除去するオーバーアッシングを第2ステップとする。従って、その際は、オーバーアッシングのみ炭素水素系ガスと不活性ガスによる条件に切り替えることで、更に効率の良いアッシング処理が可能となる。

【0034】

また、第1ステップと第2ステップの切替えは、プラズマの発光検知手段(図示せず)による終点判定を用いて行えば、SiOCのLow-k膜15への膜ダメージを更に抑制し、アッシング時間の短縮に寄与できる。本発明のアッシングレートは、200〜600(nm/min)程度の範囲であり、従来のH2/N2プロセスを比較して、ほぼ同等である。この範囲内でアッシングレートの制御が可能であるため、アッシングの目的によって、終点検出が必要な場合は、低レート条件を用いること、また、単純な副生成物の剥離には、高レート条件で処理することが可能である。

【表4】

【0035】

図2〜4は、本発明によるアッシングモデルを説明する図である。また、表4に本モデルを説明するための2原子分子の結合エネルギーを示す。図2は、エッチング処理後のLow-k膜15の断面構造の一例を示した図である。Low-k膜は、通常、SiOCのLow-k膜15の原子結合の膜であり、比誘電率(k)は、炭素(C)の含有量で決まっており、比誘電率の低減は、膜中の炭素(C)の含有量を増やすことで、Low-k膜15となる。

【0036】

Low-k膜15の有する結合は、主にSi−O:192[Kcal/mol]やSi−C:104[Kcal/mol]およびC−O:257[Kcal/mol]の構成であると推測される。Low-k膜15の表面の副生成物は、Low-k膜15のエッチング加工中に生成された炭素(C+)ラジカル18を主体とするデポである。

【0037】

図3は、表1に示す本発明による条件でアッシング処理を実施した時の反応モデルを示す。アッシング開始時は、メタン(CH4)ガス19の解離により発生した水素(H+)ラジカル20が、副生成物の炭素(C+)ラジカル18の成分と反応し、アッシングが進行する。

【0038】

図4に副生成物16が除去された後のオーバーアッシング時の反応モデルを示す。Low-k膜15は、エッチング条件にもよるが、エッチング加工時やアッシングガスの水素(H+)ラジカル20によっても、僅かながら炭素(C+)ラジカル18が抜けて、シリコン(Si)と酸素(O)のダングリングボンドが発生すると推測される。

【0039】

メタン(CH4)ガス19の水素(H+)ラジカル20とLow-k膜15の炭素(C+)ラジカル18との結合は、前記に示すLow-k膜15自体の結合エネルギーに比べ、Si−H:75[Kcal/mol]やO−H:102[Kcal/mol]およびC−H:81[Kcal/mol]の結合を有するために反応が起こると推測されるが、単純な結合エネルギーの比較では、Low-k膜15が有する結合エネルギーに比べると、総じて低いことから、水素(H+)ラジカル20による炭素(C)抜け21は僅かであると推測する。この僅かな炭素(C)抜け21に対しては、本発明条件を用いることで解決することができる。

【0040】

オーバーアッシング後のLow-k膜15の表面は、水素(H+)ラジカル20による炭素(C)抜け21により、シリコン(Si)と酸素(O)のダングリングボンドに対し、メタン(CH4)ガス19の解離により生成された炭素(C+)ラジカル18が、このダングリングボンドに吸着されて、Si−CあるいはC−Oの結合をとり安定となる。

【0041】

その結果、比誘電率増加を抑制することができる。この時の反応においては、メタン(CH4)ガス19の解離により、水素(H+)ラジカル20も存在していることになるが、Si−C、C−Oの結合エネルギーは、O−H、Si−Hの結合エネルギーに比べて、非常に強いため、再度、水素(H+)ラジカル20によってLow-k膜15の炭素(C)が引き抜かれることはない。

【0042】

次に、図5にLow-k膜の膜厚ロス量に対する本発明と従来例との比較結果を示す。これは、比誘電率:2.5のLow-k膜を表1に示す本条件およびH2/N2で60sそれぞれ処理した際の膜厚ロス量を比較したものである。本発明条件では、H2/N2条件に比べ、Low-k膜15の膜厚ロス量は、50nmと低いことがわかる。これは従来例より本発明の方が膜ダメージが抑制されていることを意味している。

【0043】

なお、この検証確認では、ウエハに対し、垂直にプラズマが照斜されているが、実際のデバイス用のウエハでは、Low-k膜15はパターンであり、且つ炭素ハードマスク14がパターン上にあるため、パターン側壁側にプラズマが暴露される形になるため、膜厚ロス量は、数nmとなっている。

【0044】

上述した通り、アルゴン(Ar)ガス17をメタン(CH4)ガス19と共に使用したアッシングより、メタン(CH4)ガス19のウエハへの供給を改善し、高速にアッシングを行いつつLow-k膜に対する膜ダメージ抑制または低減を行うことができた。また、本発明で適用したアッシング装置でアルゴン(Ar)ガス17とメタン(CH4)ガス19の混合ガスのアッシング方法においては、誘導コイル6へ供給する高周波電力を1000W以上とすれば、メタン(CH4)ガス19のウエハへの供給が容易となり、更なるアッシングレート向上が見込める。

【0045】

また、本実施例では、ウエハがウエハステージ8の表面に全面接触していない状態でアッシングを行うため、ウエハ裏面にもプラズマが回りこむことによって、プラズマエッチング処理により付着したウエハの端部(べベル部)やウエハ端部裏面の堆積物を除去でき、金属汚染も抑制できる。

【0046】

本実施例では、メタン(CH4)ガス19を使用した例であるが、エタン、プロパン等の炭化水素系ガスでも本実施例と同様な効果を得ることができる。また、本実施例で使用したアルゴン(Ar)ガス17の代わりにキセノン、クリプトン等の希ガスを使用しても本実施例と同様な効果を得ることができる。また、Low-k膜15として、SiOC膜の例で説明したが、有機膜等のカーボンを含有する膜のLow-k膜15でも、本実施例と同様の効果を得ることができる。

【符号の説明】

【0047】

1 トッププレート

2 シールド

3 冷却配管

4 アルミチャンバ

5 石英チャンバ

6 誘導コイル

7 高周波電源

8 ウエハステージ

9 ウエハステージ支持体

10 バッフル板

11 排気手段

12 アッシング用ガス

13 レジストマスク

14 炭素ハードマスク

15 Low-k膜

16 反応生成物

17 アルゴン(Ar)ガス

18 炭素(C+)ラジカル

19 メタン(CH4)ガス

20 水素(H+)ラジカル

21 炭素(C)抜け

【特許請求の範囲】

【請求項1】

Low-k膜を有する試料をプラズマ処理するプラズマ処理方法において、

炭化水素系ガスと希ガスとからなる混合ガスを用いて、プラズマエッチング工程でプラズマエッチングされた前記試料をプラズマアッシングする工程を有することを特徴とするプラズマ処理方法。

【請求項2】

請求項1記載のプラズマ処理方法において、

前記炭化水素系ガスはメタンガスであり、前記希ガスはアルゴンガスであることを特徴とするプラズマ処理方法。

【請求項3】

誘電体の内筒と前記内筒の上方にあるガス導入部と前記内筒の下方にある処理容器とを備える真空処理室と、前記内筒の外周に巻回された誘導コイルと、前記誘導コイルに高周波電力を供給する高周波電源と、前記真空処理室内に設けられた試料を載置する試料台とを具備し、前記試料をプラズマアッシングするプラズマアッシング装置を用いたプラズマ処理方法において、

前記試料はLow-k膜を有し、

プラズマエッチングされた前記試料を炭化水素系ガスと希ガスの混合ガスを用いてプラズマアッシングすることを特徴とするプラズマ処理方法。

【請求項4】

請求項3記載のプラズマ処理方法において、

前記炭化水素系ガスはメタンガスであり、前記希ガスはアルゴンガスであることを特徴とするプラズマ処理方法。

【請求項5】

請求項3記載のプラズマ処理法において、

前記炭化水素系ガスはメタンガスで、前記希ガスはアルゴンガスであり、

メタンガスとアルゴンガスの混合ガスのガス流量比は1:100以上であることを特徴とするプラズマ処理方法。

【請求項6】

請求項3記載のプラズマ処理法において、

前記炭化水素系ガスはメタンガスで、前記希ガスはアルゴンガスであり、

前記誘導コイルに供給する高周波電力は、1000W以上であることを特徴とするプラズマ処理方法。

【請求項7】

請求項3記載のプラズマ処理法において、

前記炭化水素系ガスはメタンガスで、前記希ガスはアルゴンガスであり、

前記誘導コイルに1000W以上の高周波電力を供給し、

前記試料台を250℃以上に温調することを特徴とするプラズマ処理方法。

【請求項8】

Low-k膜を有する試料をプラズマ処理するプラズマ処理方法において、

炭化水素系ガスと希ガスと水素ガスとからなる混合ガスを用いて、プラズマエッチング工程でプラズマエッチングされた前記試料をプラズマアッシングする工程を有することを特徴とするプラズマ処理方法。

【請求項9】

誘電体の内筒と前記内筒の上方にあるガス導入部と前記内筒の下方にある処理容器とを備える真空処理室と、前記内筒の外周に巻回された誘導コイルと、前記誘導コイルに高周波電力を供給する高周波電源と、前記真空処理室内に設けられたLow-k膜を有する試料を載置する試料台とを具備し、前記Low-k膜を有する試料をプラズマアッシングするプラズマアッシング装置において、

プラズマエッチングされた前記Low-k膜を有する試料を前記試料台に載置する手段と、

前記試料台に載置された前記Low-k膜を有する試料へ炭化水素系ガスと希ガスとからなる混合ガスを供給する手段とを備えていることを特徴とするプラズマアッシング装置。

【請求項1】

Low-k膜を有する試料をプラズマ処理するプラズマ処理方法において、

炭化水素系ガスと希ガスとからなる混合ガスを用いて、プラズマエッチング工程でプラズマエッチングされた前記試料をプラズマアッシングする工程を有することを特徴とするプラズマ処理方法。

【請求項2】

請求項1記載のプラズマ処理方法において、

前記炭化水素系ガスはメタンガスであり、前記希ガスはアルゴンガスであることを特徴とするプラズマ処理方法。

【請求項3】

誘電体の内筒と前記内筒の上方にあるガス導入部と前記内筒の下方にある処理容器とを備える真空処理室と、前記内筒の外周に巻回された誘導コイルと、前記誘導コイルに高周波電力を供給する高周波電源と、前記真空処理室内に設けられた試料を載置する試料台とを具備し、前記試料をプラズマアッシングするプラズマアッシング装置を用いたプラズマ処理方法において、

前記試料はLow-k膜を有し、

プラズマエッチングされた前記試料を炭化水素系ガスと希ガスの混合ガスを用いてプラズマアッシングすることを特徴とするプラズマ処理方法。

【請求項4】

請求項3記載のプラズマ処理方法において、

前記炭化水素系ガスはメタンガスであり、前記希ガスはアルゴンガスであることを特徴とするプラズマ処理方法。

【請求項5】

請求項3記載のプラズマ処理法において、

前記炭化水素系ガスはメタンガスで、前記希ガスはアルゴンガスであり、

メタンガスとアルゴンガスの混合ガスのガス流量比は1:100以上であることを特徴とするプラズマ処理方法。

【請求項6】

請求項3記載のプラズマ処理法において、

前記炭化水素系ガスはメタンガスで、前記希ガスはアルゴンガスであり、

前記誘導コイルに供給する高周波電力は、1000W以上であることを特徴とするプラズマ処理方法。

【請求項7】

請求項3記載のプラズマ処理法において、

前記炭化水素系ガスはメタンガスで、前記希ガスはアルゴンガスであり、

前記誘導コイルに1000W以上の高周波電力を供給し、

前記試料台を250℃以上に温調することを特徴とするプラズマ処理方法。

【請求項8】

Low-k膜を有する試料をプラズマ処理するプラズマ処理方法において、

炭化水素系ガスと希ガスと水素ガスとからなる混合ガスを用いて、プラズマエッチング工程でプラズマエッチングされた前記試料をプラズマアッシングする工程を有することを特徴とするプラズマ処理方法。

【請求項9】

誘電体の内筒と前記内筒の上方にあるガス導入部と前記内筒の下方にある処理容器とを備える真空処理室と、前記内筒の外周に巻回された誘導コイルと、前記誘導コイルに高周波電力を供給する高周波電源と、前記真空処理室内に設けられたLow-k膜を有する試料を載置する試料台とを具備し、前記Low-k膜を有する試料をプラズマアッシングするプラズマアッシング装置において、

プラズマエッチングされた前記Low-k膜を有する試料を前記試料台に載置する手段と、

前記試料台に載置された前記Low-k膜を有する試料へ炭化水素系ガスと希ガスとからなる混合ガスを供給する手段とを備えていることを特徴とするプラズマアッシング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−26399(P2013−26399A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−159125(P2011−159125)

【出願日】平成23年7月20日(2011.7.20)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月20日(2011.7.20)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]