プラズマ処理方法及びプラズマ処理装置

【課題】成膜レートを安定に維持することができるプラズマ処理方法及びプラズマ処理装置を提供する。

【解決手段】本発明の一形態に係るプラズマ処理方法は、エッチング工程と保護膜形成工程とを交互に繰り返し実施することでシリコン基板に高アスペクト比のビアを形成する。そして、保護膜の形成工程にはスパッタ法が適用される。スパッタ工程では、アンテナコイル23に高周波電力(RF1)を供給して、真空槽21内にスパッタ用ガスのプラズマを形成する。このとき、アンテナコイル23に供給する高周波電力を2kW以上とする。アンテナコイル23に供給する高周波電力が2kW以上の場合、当該高周波電力が2kW未満である場合と比較して、ターゲット30の使用時間に依存しない安定した成膜レートを得ることが可能となる。

【解決手段】本発明の一形態に係るプラズマ処理方法は、エッチング工程と保護膜形成工程とを交互に繰り返し実施することでシリコン基板に高アスペクト比のビアを形成する。そして、保護膜の形成工程にはスパッタ法が適用される。スパッタ工程では、アンテナコイル23に高周波電力(RF1)を供給して、真空槽21内にスパッタ用ガスのプラズマを形成する。このとき、アンテナコイル23に供給する高周波電力を2kW以上とする。アンテナコイル23に供給する高周波電力が2kW以上の場合、当該高周波電力が2kW未満である場合と比較して、ターゲット30の使用時間に依存しない安定した成膜レートを得ることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばシリコン基板の表面に高アスペクト比の孔やディープトレンチを形成するためのプラズマ処理方法及びプラズマ処理装置に関する。

【背景技術】

【0002】

従来、シリコン基板の表面の加工には、プラズマエッチング(ドライエッチング)方法が広く用いられている。室温における原子状(ラジカル)フッ素とシリコンとの反応は自発的であり、比較的高いエッチングレートが得られることから、シリコン基板のエッチングでは、エッチングガスとしてSF6、NF3、COF2、XeF2等のフッ素を含むガスが多用されている。

【0003】

一方、フッ素を含むエッチングガスを用いたシリコン基板のドライエッチングは等方的であるため、形成されたエッチングパターン(凹部)の側壁部にもエッチングが進行する。このため、スルーホールやディープトレンチなどの微細でアスペクト比の高いビアを高精度に形成することが困難であった。

【0004】

そこで近年、エッチングパターンの側壁部に保護膜を形成しながら基板をエッチングすることで、エッチングの横方向の拡がりを抑え、パターン側壁部の垂直性を維持できるシリコン基板の深掘り加工技術が提案されている。

【0005】

例えば特許文献1には、エッチング工程と保護膜形成工程を交互に繰り返すことで、エッチングパターンの側壁部にポリマー層からなる保護膜を形成しながらエッチングする方法が開示されている。特に、保護膜の形成方法として、真空室内に形成されたプラズマ中のイオンでターゲット材をスパッタすることで、基板の表面にターゲットの構成材料からなる保護膜を形成するようにしている。プラズマの発生原理としては、真空室の周囲にアンテナコイルを配置し、当該アンテナコイルに1kWの高周波電力を供給することで、真空室内に導入されたアルゴンガスのプラズマを発生させるようにしている。

【0006】

保護膜形成工程でエッチングパターンの側壁部に形成されたポリマー層は、エッチングパターンの底部に形成されたポリマー層に比べて、エッチング工程において除去される量が少ない。このため、このパターン側壁部に形成されたポリマー層が保護膜として機能し、エッチング方向をパターンの深さ方向に制限する異方性エッチングが実現可能となる。

【0007】

【特許文献1】WO2006/003962(第13頁)

【発明の開示】

【発明が解決しようとする課題】

【0008】

近年、シリコン基板の深掘り加工技術の必要性が高まっており、これに伴って生産性の向上が求められている。しかしながら、エッチング工程と保護膜形成工程の処理サイクルを繰り返すにつれて、保護膜の成膜レートが徐々に変化することがある。例えば、特許文献1に記載の保護膜の形成方法では、ターゲットの使用時間が長くなるほど、スパッタレート(成膜レート)が高くなる傾向にある。スパッタレートが変動すると、エッチングパターンの形状精度にばらつきが生じて、所期のパターン精度を安定に維持することが困難となる。

【0009】

以上のような事情に鑑み、本発明の目的は、成膜レートを安定に維持することができるプラズマ処理方法及びプラズマ処理装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の一形態に係るプラズマ処理方法は、基板を収容した真空室内にスパッタ用ガスを導入することを含む。上記真空室の周囲に巻回したアンテナコイルに2kW以上の第1の高周波電力を供給することで上記真空室内に上記スパッタ用ガスのプラズマが形成される。上記基板に対向して配置された樹脂製ターゲットが上記プラズマ中のイオンでスパッタされる。これにより、上記基板の表面に樹脂膜が形成される。

【0011】

本発明の一形態に係るプラズマ処理装置は、真空槽と、ステージと、ターゲットと、ガス導入手段と、アンテナコイルと、第1の高周波電源とを具備する。

上記真空槽は、真空室を形成する。上記ステージは、上記真空室に収容された基板を支持する。上記ターゲットは、上記ステージと対向する位置に配置される。上記ガス導入手段は、上記真空室内へスパッタ用ガスを導入するためのものである。上記アンテナコイルは、上記真空室の周囲に配置される。上記第1の高周波電源は、上記アンテナコイルへ2kW以上の第1の高周波電力を供給する。

【発明を実施するための最良の形態】

【0012】

本発明の一実施の形態に係るプラズマ処理方法は、基板を収容した真空室内にスパッタ用ガスを導入することを含む。上記真空室の周囲に巻回したアンテナコイルに2kW以上の第1の高周波電力を供給することで上記真空室内に上記スパッタ用ガスのプラズマが形成される。上記基板に対向して配置されたターゲット材を上記プラズマ中のイオンでスパッタすることで、上記基板は成膜される。

【0013】

上記プラズマ処理方法は、スパッタ用ガスのプラズマを形成するためのアンテナコイルに供給する高周波電力を2kW以上とする。アンテナコイルに供給する高周波電力が2kW以上の場合、当該高周波電力が2kW未満である場合と比較して、ターゲットの使用時間に依存しない安定した成膜レートを得ることが可能となる。また、上記第1の高周波電力が大きいほど高い成膜レートを得ることができるため、生産性の向上をも図れるようになる。

【0014】

上記プラズマ処理方法は、上記基板を成膜した後、上記真空室内にエッチング用ガスを導入し、上記エッチング用ガスのプラズマを形成して上記基板をエッチングし、上記基板をエッチングした後、さらに、上記基板を成膜するようにしてもよい。

これにより、基板にエッチング保護膜を形成しながら高アスペクト比の孔又はトレンチを形成することが可能となる。また、成膜レートを安定に保持することができるので、エッチングパターンの加工精度のばらつきを抑えることが可能となる。

【0015】

上記基板をエッチングする工程は、上記基板に第2の高周波電力を供給してもよく、上記基板を成膜する工程は、上記ターゲットに第3の高周波電力を供給するようにしてもよい。

基板に第2の高周波電力を供給することで、プラズマ中のイオンを基板へ引き寄せるバイアス効果が得られるため、エッチング効率を向上させることが可能となる。また、ターゲットに第3の高周波電力を供給することで、プラズマ中のイオンをターゲットへ引き寄せるバイアス効果が得られるため、スパッタ効率を向上させることが可能となる。

【0016】

上記ターゲットの構成材料は、特に限定されないが、例えば、ポリテトラフルオロエチレン(PTFE)等の樹脂材料とすることができる。また、上記基板は、例えば、シリコン基板とすることができる。

【0017】

上記第1の高周波電力は、2kW以上でスパッタレートが安定化することが確認されている。また、第1の高周波電力を3kWとすることで、2kWのときと比べて、スパッタレートを更に安定化させることが可能となるともに、スパッタレートを向上させることが可能となる。勿論、第1の高周波電力は、3kWを超える電力であってもよく、装置の電源システムに応じてその上限を定めることができる。

【0018】

上記プラズマを形成する工程は、上記真空室の周囲に巻回した複数の磁気コイルに電流を供給して上記真空室内に磁気中性線を形成することを含んでいてもよい。

これにより、高密度なプラズマを形成でき、スパッタ効率および成膜レートの向上を図れるようになる。

【0019】

本発明の一実施の形態に係るプラズマ処理装置は、真空槽と、ステージと、ターゲットと、ガス導入手段と、アンテナコイルと、第1の高周波電源とを具備する。

上記真空槽は、真空室を形成する。上記ステージは、上記真空室に収容された基板を支持する。上記ターゲットは、上記ステージと対向する位置に配置される。上記ガス導入手段は、上記真空室内へスパッタ用ガスを導入するためのものである。上記アンテナコイルは、上記真空室の周囲に配置される。上記第1の高周波電源は、上記アンテナコイルへ2kW以上の第1の高周波電力を供給する。

【0020】

上記プラズマ処理装置は、スパッタ用ガスのプラズマを形成するためのアンテナコイルに供給する高周波電力を2kW以上とする。アンテナコイルに供給する高周波電力が2kW以上の場合、当該高周波電力が2kW未満である場合と比較して、ターゲットの使用時間に依存しない安定した成膜レートを得ることが可能となる。また、上記第1の高周波電力が大きいほど高い成膜レートを得ることができるため、生産性の向上をも図れるようになる。

【0021】

以下、本発明の実施の形態を図面に基づき説明する。

【0022】

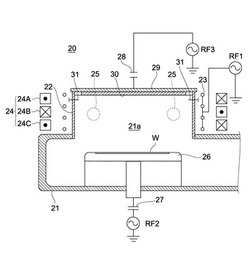

図1は、本発明の一実施の形態によるプラズマ処理方法に適用されるプラズマ処理装置20の概略構成図である。図示するプラズマ処理装置20は、NLD(磁気中性線放電:magnetic Neutral Loop Discharge)型のプラズマエッチング装置として構成されており、基板表面のエッチング機能と、基板表面のエッチングパターンの側壁部に保護膜を形成する機能とを兼ね備えている。

【0023】

図1においては、21は真空槽であり、内部にプラズマ形成空間21aを含む真空チャンバ(真空室)を構成している。真空槽21は、ターボ分子ポンプ(TMP)等の真空ポンプに接続されており、内部が所定の真空度に排気可能に構成されている。

【0024】

プラズマ形成空間21aの周囲は、真空槽21の一部を構成する筒状壁22によって区画されている。筒状壁22は、石英等の透明絶縁材料で構成されている。筒状壁22の外周側には、第1の高周波電源RF1に接続されたプラズマ発生用の高周波コイル(アンテナコイル)23と、この高周波コイル23の外周側に配置された磁気コイル群24(24A、24B、24C)とがそれぞれ配置されている。

【0025】

磁気コイル群24は、3つの磁気コイル24A、24B及び24Cで構成されている。磁気コイル24Aと磁気コイル24Cにはそれぞれ同一方向に電流が供給され、磁気コイル24Bには他の磁気コイル24A、24Cと逆方向に電流が供給される。その結果、プラズマ形成空間21aにおいて、磁場ゼロとなる磁気中性線25が環状に連続して形成される。そして、高周波コイル23により磁気中性線25に沿った誘導電場(高周波電場)が形成されることで、プラズマ形成空間21aに放電プラズマが形成される。

【0026】

特に、NLD方式のプラズマエッチング装置においては、磁気コイル24A〜24Cに供給する電流の大きさによって、磁気中性線25の形成位置および大きさを調整することができる。すなわち、磁気コイル24A、24B、24Cに供給する電流をそれぞれIA、IB、ICとしたとき、IA>ICの場合は磁気中性線25の形成位置は磁気コイル24C側へ下がり、逆に、IA<ICの場合は磁気中性線25の形成位置は磁気コイル24A側へ上がる。また、中間の磁気コイル24Bに供給する電流IBを増していくと、磁気中性線25のリング径は小さくなると同時に、磁場ゼロの位置での磁場の勾配が緩やかになる。これらの特性を利用することで、プラズマ密度分布の最適化を図ることができる。

【0027】

なお、磁気コイル群24を構成する磁気コイルの数は上記の例に限られず、所望の磁気中性線を得るために磁気コイルの数は適宜変更することができる。

【0028】

一方、真空槽21の内部には、半導体ウェーハ(シリコン(Si)基板)Wを支持するステージ26が設置されている。ステージ26は、コンデンサ27を介して第2の高周波電源RF2に接続されている。ステージ26には、基板Wを所定温度に加熱するためのヒータ等の加熱源が内蔵されている。

【0029】

プラズマ形成空間21aの上部には、天板29が設置されている。天板29は、ステージ26の対向電極として構成されており、コンデンサ28を介して第3の高周波電源RF3に接続されている。天板29のプラズマ形成空間21a側の面には、スパッタにより基板を成膜するためのターゲット材(スパッタリングターゲット)30が取り付けられている。ターゲット材32は、本実施の形態では、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂材料が用いられているが、これ以外の合成樹脂材料、あるいは珪素材、炭素材、炭化珪素材、酸化珪素材、窒化珪素材等が適用可能である。

【0030】

天板29の近傍には、真空槽21の内部にプロセスガスを導入するためのガス導入管31が設置されている。本実施の形態において、プロセスガスは、エッチング用ガスとスパッタ用ガスが含まれる。

【0031】

エッチング用のプロセスガスとしては、SF6、NF3、SiF4、XeF2の少なくとも何れか一種又は不活性ガスとの混合ガスが用いられる。混合ガスとしては、SF6/Ar、HBr/SF6/O2などの2種以上のガスの混合ガスを用いることができる。本実施の形態では、エッチングガスとして、SF6/Arの混合ガスが用いられる。

【0032】

一方、スパッタ用のプロセスガスとしては、例えば、アルゴン(Ar)や窒素(N2)などの希ガスあるいは不活性ガスを用いることができる。

【0033】

本実施の形態においては、ステージ26上に載置された基板Wに対してエッチング工程と保護膜形成工程を交互に繰り返し行うことで、基板Wの表面に高アスペクト比の孔またはディープトレンチ等からなるビアを形成する。

【0034】

図2(A)〜(D)は、本実施の形態のプラズマ処理装置20の一動作例を示すタイミングチャートである。図2(A)は、高周波コイル23に供給される第1の高周波電源RF1(アンテナパワー)の電力印加タイミングを示している。RF1の周波数は13.56MHz、電力は、エッチング工程で1500W、スパッタ工程で3000Wであり、工程毎に電力が切り替えられる。なお上記の例に限られず、エッチング工程とスパッタ工程とでアンテナパワー(RF1)を同一に設定してもよい。

【0035】

図2(B)は、ステージ26に供給される第2の高周波電源RF2の電力印加タイミング、図2(C)は、天板29に供給される第3の高周波電源RF3の電力印加タイミングをそれぞれ示している。RF2及びRF3の周波数は12.5MHz、RF2の電力は150W、RF3の電力は500Wである。図2(D)は、真空槽21の内部における圧力変化をそれぞれ示している。この例では、エッチング工程の処理圧力(プロセス導入量)は、保護膜形成工程のそれよりも高く設定されている。

【0036】

基板Wの表面にはあらかじめ、マスクパターンが形成されている。このマスクパターンには、有機レジストやメタルマスク等のエッチングマスクが含まれる。エッチング工程及び保護膜形成工程では、プラズマ形成空間21aに、磁気コイル群24による環状磁気中性線25が形成され、更に、第1の高周波電源RF1から高周波コイル23への電力投入により、環状磁気中性線25に沿って誘導結合プラズマが形成される。

【0037】

エッチング工程において、真空槽21の内部に導入されたエッチングガス(SF6/Ar)は、プラズマ形成空間21aでプラズマ化し、生成されたイオンとラジカルによりステージ26上の基板Wをエッチング処理する。このとき、第2の高周波電源RF2からの電力投入で基板バイアスがONとなり、イオンをステージ26側へ加速させ、基板W上のラジカル生成物をスパッタ除去してエッチング性を高める。すなわち、フッ素ラジカルがシリコンと反応してラジカル生成物を形成し、これをプラズマ中のイオンによるスパッタ作用で除去することで、シリコン基板Wのエッチング処理が進行する。

【0038】

一方、エッチング処理を所定時間行った後、真空槽21の内部に残留するエッチングガスが排気される。そして、保護膜形成用のプロセスガス(Ar)が真空槽21の内部に導入されることで保護膜形成工程が開始される。導入されたプロセスガスは、プラズマ形成空間21aでプラズマ化される。このとき、基板バイアス(RF2)はOFFとなり、代わりに、第3の高周波電源(RF3)からの電力投入で天板バイアスがONとなる。その結果、天板29に設置されたターゲット材30はプラズマ中のイオンによりスパッタされ、そのスパッタ物が基板Wの表面に付着する。

【0039】

以上のようにして、エッチングパターンの底部及び側壁部に、保護膜として機能するポリマー層が形成される。

【0040】

ここで、ターゲット30から叩き出されたスパッタ粒子は、プラズマ形成空間21aに形成されているNLDプラズマを通過して基板Wへ到達する。このとき、スパッタ粒子は、環状磁気中性線25が形成される高密度プラズマ領域で分解、再励起されることにより、化学的蒸着法(CVD法)に類似する成膜形態で、基板の表面に対して等方的に入射する。したがって、本実施の形態によって得られるエッチングパターンの段差被覆(保護膜)は、カバレッジ性が高く、面内均一性に優れる。

【0041】

なお、保護膜形成工程のプロセスガスとして、例えばArとフロロカーボン系ガス(C4F8、CHF3等)の混合ガスを用いることで、プロセスガス中の反応ガスがプラズマ形成空間21aにおいてプラズマ化し、そのラジカル生成物が基板表面に堆積することによって、保護膜として機能するポリマー層を形成することが可能である。更に、プロセスガスとして上記混合ガスを用いることで、Arガスのみをプロセスガスとして用いる場合に比べて、スパッタレートの向上を図ることができる。

【0042】

保護膜形成工程を所定時間行った後、再び上述したエッチング工程が行われる。このエッチング工程の初期段階は、エッチングパターンの底部を被覆する保護膜の除去作用に費やされる。その後、保護膜の除去により露出したエッチングパターンの底部のエッチング処理が再開される。このとき、プラズマ中のイオンは、基板バイアス作用によって基板に対して垂直方向に入射する。このため、エッチングパターンの側壁部に到達するイオンは、エッチングパターンの底部に到達するイオンに比べて少ない。したがって、エッチング工程の間、エッチングパターンの側壁部を被覆する保護膜は完全に除去されることなく残留する。これにより、エッチングパターンの側壁部とフッ素ラジカルとの接触が回避され、エッチングパターンの側壁部のエッチングによる浸食が回避される。

【0043】

以降、上述のエッチング工程と保護膜形成工程が交互に繰り返し行われることで、基板表面に対して垂直方向の異方性エッチングが実現される。以上のようにして、基板Wの内部に高アスペクト比のビア(コンタクトホール、トレンチ)が作製される。

【0044】

ところで、エッチング工程と保護膜形成工程の処理サイクルを繰り返すにつれて、保護膜の成膜レートが徐々に変化することがある。例えば、保護膜形成工程において高周波コイル23へ供給される高周波電力(RF1)を1700Wとした場合、ターゲットの使用時間が長くなるにつれて、スパッタレート(成膜レート)が高くなる傾向にある。スパッタレートが変動すると、エッチングパターンの形状精度にばらつきが生じて、所期のパターン精度を安定に維持することが困難となる。

【0045】

図3は、ターゲットの使用時間(スパッタ時間)とスパッタレートとの関係例を示している。図3に示すように、高周波コイル23へ供給される高周波電力(アンテナパワー、RF1)が1700Wの場合、ターゲットの使用時間が長くなるにつれて、スパッタレートが徐々に上昇する傾向にある。したがって、ターゲット使用時間が長くなるにつれて保護膜の成膜レートが高くなり、パターンの形状精度にばらつきが生じる結果、エッチングパターンを高精度に維持することができなくなる。また、スパッタレートがターゲットの使用時間に強く依存する場合、ターゲットの交換直前とその交換直後との間で、スパッタレートに大きな差が発生する。その結果、ターゲットの交換後、保護膜の成膜プロセスの条件を設定し直す必要性が生じ、所望のエッチングパターンを安定して形成することが困難となる。

【0046】

アンテナパワーを1700Wにして、上述と同様な工程のプラズマ処理をしたときのエッチングパターンの一例の断面SEM写真を図4(A)、(B)に示す。図4(A)は、ターゲットの交換直前に作製したサンプルを示し、図4(B)はターゲットの交換直後に作製したサンプルを示している。図4(B)から明らかなように、ターゲットの交換直後においては、スパッタレートが低下することに起因して保護膜の厚みが不十分となり、マスクの直下でアンダーカットが生じ、図4(A)に示したパターン形状が得られない。

【0047】

これに対して、本実施の形態では、アンテナパワー(RF1)を3000Wとしている。アンテナパワーが3000Wの場合、図3に示すように、ターゲットの使用時間に依存することなく、スパッタレートの安定化を図ることができる。これにより、長期にわたって安定した成膜レートを得ることが可能となり、所望のエッチングパターンを安定して形成することが可能となる。また、図3に示すように、アンテナパワーが3000Wの場合、アンテナパワーが1700Wの場合と比較して、高いスパッタレートを得ることができる。したがって、保護膜の形成工程に要する時間を短縮でき、生産性の向上を図ることが可能となる。

【0048】

図4(C)は、アンテナパワーを3000Wにして、上述と同様な工程のプラズマ処理をしたときのエッチングパターンの一例の断面SEM写真を示している。図示するように、アンテナパワーが3000Wの場合にはスパッタレートがほとんど変動しないため、ターゲットの交換前後を通じて保護膜を安定した成膜レートで形成することができる。これにより、所期のパターン形状を有するエッチングパターンを高精度かつ安定に作製することが可能となる。

【0049】

なお、図4(C)に示したサンプル写真の製造条件を以下に示す。

[スパッタ条件]

処理圧力:2.6[Pa]

アンテナパワー(RF1):3000[W]、13.56[MHz]

天板バイアスパワー(RF3):500[W]、12.5[MHz]

処理時間:3[秒]

ターゲット:PTFE(5mm厚)

スパッタ用ガス:Ar(30[sccm])

磁気コイルへの供給電流:上段(24A):30.6[A]、中段(24B):49.5[A]、下段(24C):30.6[A]

[エッチング条件]

処理圧力:6[Pa]

アンテナパワー(RF1):1500[W]、13.56[MHz]

ステージバイアスパワー(RF2):150[W]、12.5[MHz]

処理時間:2[秒]

エッチング用ガス:Ar/SF6(30/150[sccm])

磁気コイルへの供給電流:上段(24A):30.6[A]、中段(24B):54.0[A]、下段(24C):30.6[A]

【0050】

図5は、ターゲットの使用時間が4時間、20時間及び40時間のときのアンテナパワー(RF1)とスパッタレートとの関係を示している。図5に示すように、アンテナパワー(RF1)が2kW(2000W)以上の場合、ターゲットの使用時間に依存せずに安定したスパッタレートが得られる。これに対して、アンテナパワー(RF1)が2kW未満の場合、ターゲットの使用時間によってスパッタレートが大きく変動するという結果が得られた。スパッタレートの変動率で見ると、アンテナパワーが2kW以上の場合、3.7%以下で安定に推移することが認められる。

【0051】

なお、上記スパッタレートの変動率の算出に際しては、同一条件でスパッタレートを2回以上測定し、以下の(1)式によって計算した。

変動率={(最大値−最小値)/(最大値+最小値)}×100(%)…(1)

【0052】

また、アンテナパワー(RF1)の大きさに関係なく、天板29に供給する高周波電力(天板バイアスパワー、RF3)が高いほど、スパッタレートが向上する。バイアスパワー(RF3)を高くすることで、プラズマ中のイオンをターゲット30へと衝突させるバイアス効果が高まるからである。図6(A)に、アンテナパワー(RF1)が3000W及び1700Wのときのバイアスパワー(RF3)とスパッタレートとの関係の一例を示す。

【0053】

なお、図6(B)は、図6(A)の例において、バイアスパワー(RF3)が100Wの場合のスパッタレートを1としたときの各バイアスパワーにおけるスパッタレートの増加率を示している。図6(B)に示すように、アンテナパワー(RF1)が3000Wの場合の方がスパッタレートの増加率は低い。バイアスパワー(RF3)によってスパッタレートをコントロールすることは可能であるものの、アンテナパワー(RF1)が高くなるに従い、バイアスパワー(RF3)のスパッタレートに関する寄与度は低くなることを示している。したがって、アンテナパワーが高い場合、バイアスパワーのスパッタレートに関する寄与度が低くなるので、バイアスパワーの電源出力に多少の変動が発生したとしても、スパッタレートに影響せず、安定な成膜を行うことが可能となる。

【0054】

さらに、本実施の形態においては、スパッタ工程におけるアンテナパワーよりも、エッチング工程におけるアンテナパワーを低くし、エッチング工程における圧力を、スパッタ工程における圧力よりも高くしている。しかし、これに限られるわけではなく、基板の種類やターゲットの種類に応じて、最適なスパッタ条件とエッチング条件を選択することができる。例えば、スパッタ工程におけるアンテナパワーと同じパワーでエッチングを行ってもよいし、スパッタ工程における圧力と同じ圧力でエッチングを行ってもよい。

【0055】

そして、本実施の形態のプラズマ処理装置20においては、NLD方式のプラズマ発生機構を備えているので、通常のICP型プラズマ処理装置に比べて、高密度なプラズマを形成でき、スパッタ効率および成膜レートの向上を図れるようになる。

【0056】

以上、本発明の実施の形態について説明したが、本発明はこれに限定されることはなく本発明の技術的思想に基づいて種々の変形が可能である。

【0057】

例えば、以上の実施の形態では、スパッタ処理とエッチング処理を交互に実施してシリコン基板に高アスペクト比のエッチングパターンを形成する例について説明したが、これに限られず、誘導結合プラズマを利用した成膜専用のスパッタ装置及びスパッタ方法にも、本発明は適用可能である。

【0058】

また、以上の実施の形態では、高周波コイルと磁気コイルとを併用したNLD方式のプラズマ処理装置を例に挙げて説明したが、高周波コイルのみ用いたICP方式のプラズマ処理装置にも本発明は適用可能である。

【図面の簡単な説明】

【0059】

【図1】本発明の実施の形態に係るプラズマ処理装置の概略構成図である。

【図2】図1に示したプラズマ処理装置の動作例を説明するタイミングチャートである。

【図3】図1のプラズマ処理装置において、ターゲットの使用時間とスパッタレートとの関係の一例を示す図である。

【図4】図1のプラズマ処理装置を用いて作製したエッチングパターンの断面SEM写真である。

【図5】図1のプラズマ処理装置において、アンテナパワーとスパッタレートとの関係の一例を示す図である。

【図6】図1のプラズマ処理装置において、ターゲットに印加するバイアスパワーとスパッタレートとの関係の一例を示す図である。

【符号の説明】

【0060】

20…プラズマ処理装置

21…真空槽

22…筒状壁

23…高周波コイル(アンテナコイル)

24…磁気コイル群

25…磁気中性線

26…ステージ

29…天板

30…ターゲット材

31…ガス導入管

RF1…第1の高周波電源(アンテナパワー)

RF2…第2の高周波電源(基板バイアスパワー)

RF3…第3の高周波電源(天板バイアスパワー)

W…基板

【技術分野】

【0001】

本発明は、例えばシリコン基板の表面に高アスペクト比の孔やディープトレンチを形成するためのプラズマ処理方法及びプラズマ処理装置に関する。

【背景技術】

【0002】

従来、シリコン基板の表面の加工には、プラズマエッチング(ドライエッチング)方法が広く用いられている。室温における原子状(ラジカル)フッ素とシリコンとの反応は自発的であり、比較的高いエッチングレートが得られることから、シリコン基板のエッチングでは、エッチングガスとしてSF6、NF3、COF2、XeF2等のフッ素を含むガスが多用されている。

【0003】

一方、フッ素を含むエッチングガスを用いたシリコン基板のドライエッチングは等方的であるため、形成されたエッチングパターン(凹部)の側壁部にもエッチングが進行する。このため、スルーホールやディープトレンチなどの微細でアスペクト比の高いビアを高精度に形成することが困難であった。

【0004】

そこで近年、エッチングパターンの側壁部に保護膜を形成しながら基板をエッチングすることで、エッチングの横方向の拡がりを抑え、パターン側壁部の垂直性を維持できるシリコン基板の深掘り加工技術が提案されている。

【0005】

例えば特許文献1には、エッチング工程と保護膜形成工程を交互に繰り返すことで、エッチングパターンの側壁部にポリマー層からなる保護膜を形成しながらエッチングする方法が開示されている。特に、保護膜の形成方法として、真空室内に形成されたプラズマ中のイオンでターゲット材をスパッタすることで、基板の表面にターゲットの構成材料からなる保護膜を形成するようにしている。プラズマの発生原理としては、真空室の周囲にアンテナコイルを配置し、当該アンテナコイルに1kWの高周波電力を供給することで、真空室内に導入されたアルゴンガスのプラズマを発生させるようにしている。

【0006】

保護膜形成工程でエッチングパターンの側壁部に形成されたポリマー層は、エッチングパターンの底部に形成されたポリマー層に比べて、エッチング工程において除去される量が少ない。このため、このパターン側壁部に形成されたポリマー層が保護膜として機能し、エッチング方向をパターンの深さ方向に制限する異方性エッチングが実現可能となる。

【0007】

【特許文献1】WO2006/003962(第13頁)

【発明の開示】

【発明が解決しようとする課題】

【0008】

近年、シリコン基板の深掘り加工技術の必要性が高まっており、これに伴って生産性の向上が求められている。しかしながら、エッチング工程と保護膜形成工程の処理サイクルを繰り返すにつれて、保護膜の成膜レートが徐々に変化することがある。例えば、特許文献1に記載の保護膜の形成方法では、ターゲットの使用時間が長くなるほど、スパッタレート(成膜レート)が高くなる傾向にある。スパッタレートが変動すると、エッチングパターンの形状精度にばらつきが生じて、所期のパターン精度を安定に維持することが困難となる。

【0009】

以上のような事情に鑑み、本発明の目的は、成膜レートを安定に維持することができるプラズマ処理方法及びプラズマ処理装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の一形態に係るプラズマ処理方法は、基板を収容した真空室内にスパッタ用ガスを導入することを含む。上記真空室の周囲に巻回したアンテナコイルに2kW以上の第1の高周波電力を供給することで上記真空室内に上記スパッタ用ガスのプラズマが形成される。上記基板に対向して配置された樹脂製ターゲットが上記プラズマ中のイオンでスパッタされる。これにより、上記基板の表面に樹脂膜が形成される。

【0011】

本発明の一形態に係るプラズマ処理装置は、真空槽と、ステージと、ターゲットと、ガス導入手段と、アンテナコイルと、第1の高周波電源とを具備する。

上記真空槽は、真空室を形成する。上記ステージは、上記真空室に収容された基板を支持する。上記ターゲットは、上記ステージと対向する位置に配置される。上記ガス導入手段は、上記真空室内へスパッタ用ガスを導入するためのものである。上記アンテナコイルは、上記真空室の周囲に配置される。上記第1の高周波電源は、上記アンテナコイルへ2kW以上の第1の高周波電力を供給する。

【発明を実施するための最良の形態】

【0012】

本発明の一実施の形態に係るプラズマ処理方法は、基板を収容した真空室内にスパッタ用ガスを導入することを含む。上記真空室の周囲に巻回したアンテナコイルに2kW以上の第1の高周波電力を供給することで上記真空室内に上記スパッタ用ガスのプラズマが形成される。上記基板に対向して配置されたターゲット材を上記プラズマ中のイオンでスパッタすることで、上記基板は成膜される。

【0013】

上記プラズマ処理方法は、スパッタ用ガスのプラズマを形成するためのアンテナコイルに供給する高周波電力を2kW以上とする。アンテナコイルに供給する高周波電力が2kW以上の場合、当該高周波電力が2kW未満である場合と比較して、ターゲットの使用時間に依存しない安定した成膜レートを得ることが可能となる。また、上記第1の高周波電力が大きいほど高い成膜レートを得ることができるため、生産性の向上をも図れるようになる。

【0014】

上記プラズマ処理方法は、上記基板を成膜した後、上記真空室内にエッチング用ガスを導入し、上記エッチング用ガスのプラズマを形成して上記基板をエッチングし、上記基板をエッチングした後、さらに、上記基板を成膜するようにしてもよい。

これにより、基板にエッチング保護膜を形成しながら高アスペクト比の孔又はトレンチを形成することが可能となる。また、成膜レートを安定に保持することができるので、エッチングパターンの加工精度のばらつきを抑えることが可能となる。

【0015】

上記基板をエッチングする工程は、上記基板に第2の高周波電力を供給してもよく、上記基板を成膜する工程は、上記ターゲットに第3の高周波電力を供給するようにしてもよい。

基板に第2の高周波電力を供給することで、プラズマ中のイオンを基板へ引き寄せるバイアス効果が得られるため、エッチング効率を向上させることが可能となる。また、ターゲットに第3の高周波電力を供給することで、プラズマ中のイオンをターゲットへ引き寄せるバイアス効果が得られるため、スパッタ効率を向上させることが可能となる。

【0016】

上記ターゲットの構成材料は、特に限定されないが、例えば、ポリテトラフルオロエチレン(PTFE)等の樹脂材料とすることができる。また、上記基板は、例えば、シリコン基板とすることができる。

【0017】

上記第1の高周波電力は、2kW以上でスパッタレートが安定化することが確認されている。また、第1の高周波電力を3kWとすることで、2kWのときと比べて、スパッタレートを更に安定化させることが可能となるともに、スパッタレートを向上させることが可能となる。勿論、第1の高周波電力は、3kWを超える電力であってもよく、装置の電源システムに応じてその上限を定めることができる。

【0018】

上記プラズマを形成する工程は、上記真空室の周囲に巻回した複数の磁気コイルに電流を供給して上記真空室内に磁気中性線を形成することを含んでいてもよい。

これにより、高密度なプラズマを形成でき、スパッタ効率および成膜レートの向上を図れるようになる。

【0019】

本発明の一実施の形態に係るプラズマ処理装置は、真空槽と、ステージと、ターゲットと、ガス導入手段と、アンテナコイルと、第1の高周波電源とを具備する。

上記真空槽は、真空室を形成する。上記ステージは、上記真空室に収容された基板を支持する。上記ターゲットは、上記ステージと対向する位置に配置される。上記ガス導入手段は、上記真空室内へスパッタ用ガスを導入するためのものである。上記アンテナコイルは、上記真空室の周囲に配置される。上記第1の高周波電源は、上記アンテナコイルへ2kW以上の第1の高周波電力を供給する。

【0020】

上記プラズマ処理装置は、スパッタ用ガスのプラズマを形成するためのアンテナコイルに供給する高周波電力を2kW以上とする。アンテナコイルに供給する高周波電力が2kW以上の場合、当該高周波電力が2kW未満である場合と比較して、ターゲットの使用時間に依存しない安定した成膜レートを得ることが可能となる。また、上記第1の高周波電力が大きいほど高い成膜レートを得ることができるため、生産性の向上をも図れるようになる。

【0021】

以下、本発明の実施の形態を図面に基づき説明する。

【0022】

図1は、本発明の一実施の形態によるプラズマ処理方法に適用されるプラズマ処理装置20の概略構成図である。図示するプラズマ処理装置20は、NLD(磁気中性線放電:magnetic Neutral Loop Discharge)型のプラズマエッチング装置として構成されており、基板表面のエッチング機能と、基板表面のエッチングパターンの側壁部に保護膜を形成する機能とを兼ね備えている。

【0023】

図1においては、21は真空槽であり、内部にプラズマ形成空間21aを含む真空チャンバ(真空室)を構成している。真空槽21は、ターボ分子ポンプ(TMP)等の真空ポンプに接続されており、内部が所定の真空度に排気可能に構成されている。

【0024】

プラズマ形成空間21aの周囲は、真空槽21の一部を構成する筒状壁22によって区画されている。筒状壁22は、石英等の透明絶縁材料で構成されている。筒状壁22の外周側には、第1の高周波電源RF1に接続されたプラズマ発生用の高周波コイル(アンテナコイル)23と、この高周波コイル23の外周側に配置された磁気コイル群24(24A、24B、24C)とがそれぞれ配置されている。

【0025】

磁気コイル群24は、3つの磁気コイル24A、24B及び24Cで構成されている。磁気コイル24Aと磁気コイル24Cにはそれぞれ同一方向に電流が供給され、磁気コイル24Bには他の磁気コイル24A、24Cと逆方向に電流が供給される。その結果、プラズマ形成空間21aにおいて、磁場ゼロとなる磁気中性線25が環状に連続して形成される。そして、高周波コイル23により磁気中性線25に沿った誘導電場(高周波電場)が形成されることで、プラズマ形成空間21aに放電プラズマが形成される。

【0026】

特に、NLD方式のプラズマエッチング装置においては、磁気コイル24A〜24Cに供給する電流の大きさによって、磁気中性線25の形成位置および大きさを調整することができる。すなわち、磁気コイル24A、24B、24Cに供給する電流をそれぞれIA、IB、ICとしたとき、IA>ICの場合は磁気中性線25の形成位置は磁気コイル24C側へ下がり、逆に、IA<ICの場合は磁気中性線25の形成位置は磁気コイル24A側へ上がる。また、中間の磁気コイル24Bに供給する電流IBを増していくと、磁気中性線25のリング径は小さくなると同時に、磁場ゼロの位置での磁場の勾配が緩やかになる。これらの特性を利用することで、プラズマ密度分布の最適化を図ることができる。

【0027】

なお、磁気コイル群24を構成する磁気コイルの数は上記の例に限られず、所望の磁気中性線を得るために磁気コイルの数は適宜変更することができる。

【0028】

一方、真空槽21の内部には、半導体ウェーハ(シリコン(Si)基板)Wを支持するステージ26が設置されている。ステージ26は、コンデンサ27を介して第2の高周波電源RF2に接続されている。ステージ26には、基板Wを所定温度に加熱するためのヒータ等の加熱源が内蔵されている。

【0029】

プラズマ形成空間21aの上部には、天板29が設置されている。天板29は、ステージ26の対向電極として構成されており、コンデンサ28を介して第3の高周波電源RF3に接続されている。天板29のプラズマ形成空間21a側の面には、スパッタにより基板を成膜するためのターゲット材(スパッタリングターゲット)30が取り付けられている。ターゲット材32は、本実施の形態では、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂材料が用いられているが、これ以外の合成樹脂材料、あるいは珪素材、炭素材、炭化珪素材、酸化珪素材、窒化珪素材等が適用可能である。

【0030】

天板29の近傍には、真空槽21の内部にプロセスガスを導入するためのガス導入管31が設置されている。本実施の形態において、プロセスガスは、エッチング用ガスとスパッタ用ガスが含まれる。

【0031】

エッチング用のプロセスガスとしては、SF6、NF3、SiF4、XeF2の少なくとも何れか一種又は不活性ガスとの混合ガスが用いられる。混合ガスとしては、SF6/Ar、HBr/SF6/O2などの2種以上のガスの混合ガスを用いることができる。本実施の形態では、エッチングガスとして、SF6/Arの混合ガスが用いられる。

【0032】

一方、スパッタ用のプロセスガスとしては、例えば、アルゴン(Ar)や窒素(N2)などの希ガスあるいは不活性ガスを用いることができる。

【0033】

本実施の形態においては、ステージ26上に載置された基板Wに対してエッチング工程と保護膜形成工程を交互に繰り返し行うことで、基板Wの表面に高アスペクト比の孔またはディープトレンチ等からなるビアを形成する。

【0034】

図2(A)〜(D)は、本実施の形態のプラズマ処理装置20の一動作例を示すタイミングチャートである。図2(A)は、高周波コイル23に供給される第1の高周波電源RF1(アンテナパワー)の電力印加タイミングを示している。RF1の周波数は13.56MHz、電力は、エッチング工程で1500W、スパッタ工程で3000Wであり、工程毎に電力が切り替えられる。なお上記の例に限られず、エッチング工程とスパッタ工程とでアンテナパワー(RF1)を同一に設定してもよい。

【0035】

図2(B)は、ステージ26に供給される第2の高周波電源RF2の電力印加タイミング、図2(C)は、天板29に供給される第3の高周波電源RF3の電力印加タイミングをそれぞれ示している。RF2及びRF3の周波数は12.5MHz、RF2の電力は150W、RF3の電力は500Wである。図2(D)は、真空槽21の内部における圧力変化をそれぞれ示している。この例では、エッチング工程の処理圧力(プロセス導入量)は、保護膜形成工程のそれよりも高く設定されている。

【0036】

基板Wの表面にはあらかじめ、マスクパターンが形成されている。このマスクパターンには、有機レジストやメタルマスク等のエッチングマスクが含まれる。エッチング工程及び保護膜形成工程では、プラズマ形成空間21aに、磁気コイル群24による環状磁気中性線25が形成され、更に、第1の高周波電源RF1から高周波コイル23への電力投入により、環状磁気中性線25に沿って誘導結合プラズマが形成される。

【0037】

エッチング工程において、真空槽21の内部に導入されたエッチングガス(SF6/Ar)は、プラズマ形成空間21aでプラズマ化し、生成されたイオンとラジカルによりステージ26上の基板Wをエッチング処理する。このとき、第2の高周波電源RF2からの電力投入で基板バイアスがONとなり、イオンをステージ26側へ加速させ、基板W上のラジカル生成物をスパッタ除去してエッチング性を高める。すなわち、フッ素ラジカルがシリコンと反応してラジカル生成物を形成し、これをプラズマ中のイオンによるスパッタ作用で除去することで、シリコン基板Wのエッチング処理が進行する。

【0038】

一方、エッチング処理を所定時間行った後、真空槽21の内部に残留するエッチングガスが排気される。そして、保護膜形成用のプロセスガス(Ar)が真空槽21の内部に導入されることで保護膜形成工程が開始される。導入されたプロセスガスは、プラズマ形成空間21aでプラズマ化される。このとき、基板バイアス(RF2)はOFFとなり、代わりに、第3の高周波電源(RF3)からの電力投入で天板バイアスがONとなる。その結果、天板29に設置されたターゲット材30はプラズマ中のイオンによりスパッタされ、そのスパッタ物が基板Wの表面に付着する。

【0039】

以上のようにして、エッチングパターンの底部及び側壁部に、保護膜として機能するポリマー層が形成される。

【0040】

ここで、ターゲット30から叩き出されたスパッタ粒子は、プラズマ形成空間21aに形成されているNLDプラズマを通過して基板Wへ到達する。このとき、スパッタ粒子は、環状磁気中性線25が形成される高密度プラズマ領域で分解、再励起されることにより、化学的蒸着法(CVD法)に類似する成膜形態で、基板の表面に対して等方的に入射する。したがって、本実施の形態によって得られるエッチングパターンの段差被覆(保護膜)は、カバレッジ性が高く、面内均一性に優れる。

【0041】

なお、保護膜形成工程のプロセスガスとして、例えばArとフロロカーボン系ガス(C4F8、CHF3等)の混合ガスを用いることで、プロセスガス中の反応ガスがプラズマ形成空間21aにおいてプラズマ化し、そのラジカル生成物が基板表面に堆積することによって、保護膜として機能するポリマー層を形成することが可能である。更に、プロセスガスとして上記混合ガスを用いることで、Arガスのみをプロセスガスとして用いる場合に比べて、スパッタレートの向上を図ることができる。

【0042】

保護膜形成工程を所定時間行った後、再び上述したエッチング工程が行われる。このエッチング工程の初期段階は、エッチングパターンの底部を被覆する保護膜の除去作用に費やされる。その後、保護膜の除去により露出したエッチングパターンの底部のエッチング処理が再開される。このとき、プラズマ中のイオンは、基板バイアス作用によって基板に対して垂直方向に入射する。このため、エッチングパターンの側壁部に到達するイオンは、エッチングパターンの底部に到達するイオンに比べて少ない。したがって、エッチング工程の間、エッチングパターンの側壁部を被覆する保護膜は完全に除去されることなく残留する。これにより、エッチングパターンの側壁部とフッ素ラジカルとの接触が回避され、エッチングパターンの側壁部のエッチングによる浸食が回避される。

【0043】

以降、上述のエッチング工程と保護膜形成工程が交互に繰り返し行われることで、基板表面に対して垂直方向の異方性エッチングが実現される。以上のようにして、基板Wの内部に高アスペクト比のビア(コンタクトホール、トレンチ)が作製される。

【0044】

ところで、エッチング工程と保護膜形成工程の処理サイクルを繰り返すにつれて、保護膜の成膜レートが徐々に変化することがある。例えば、保護膜形成工程において高周波コイル23へ供給される高周波電力(RF1)を1700Wとした場合、ターゲットの使用時間が長くなるにつれて、スパッタレート(成膜レート)が高くなる傾向にある。スパッタレートが変動すると、エッチングパターンの形状精度にばらつきが生じて、所期のパターン精度を安定に維持することが困難となる。

【0045】

図3は、ターゲットの使用時間(スパッタ時間)とスパッタレートとの関係例を示している。図3に示すように、高周波コイル23へ供給される高周波電力(アンテナパワー、RF1)が1700Wの場合、ターゲットの使用時間が長くなるにつれて、スパッタレートが徐々に上昇する傾向にある。したがって、ターゲット使用時間が長くなるにつれて保護膜の成膜レートが高くなり、パターンの形状精度にばらつきが生じる結果、エッチングパターンを高精度に維持することができなくなる。また、スパッタレートがターゲットの使用時間に強く依存する場合、ターゲットの交換直前とその交換直後との間で、スパッタレートに大きな差が発生する。その結果、ターゲットの交換後、保護膜の成膜プロセスの条件を設定し直す必要性が生じ、所望のエッチングパターンを安定して形成することが困難となる。

【0046】

アンテナパワーを1700Wにして、上述と同様な工程のプラズマ処理をしたときのエッチングパターンの一例の断面SEM写真を図4(A)、(B)に示す。図4(A)は、ターゲットの交換直前に作製したサンプルを示し、図4(B)はターゲットの交換直後に作製したサンプルを示している。図4(B)から明らかなように、ターゲットの交換直後においては、スパッタレートが低下することに起因して保護膜の厚みが不十分となり、マスクの直下でアンダーカットが生じ、図4(A)に示したパターン形状が得られない。

【0047】

これに対して、本実施の形態では、アンテナパワー(RF1)を3000Wとしている。アンテナパワーが3000Wの場合、図3に示すように、ターゲットの使用時間に依存することなく、スパッタレートの安定化を図ることができる。これにより、長期にわたって安定した成膜レートを得ることが可能となり、所望のエッチングパターンを安定して形成することが可能となる。また、図3に示すように、アンテナパワーが3000Wの場合、アンテナパワーが1700Wの場合と比較して、高いスパッタレートを得ることができる。したがって、保護膜の形成工程に要する時間を短縮でき、生産性の向上を図ることが可能となる。

【0048】

図4(C)は、アンテナパワーを3000Wにして、上述と同様な工程のプラズマ処理をしたときのエッチングパターンの一例の断面SEM写真を示している。図示するように、アンテナパワーが3000Wの場合にはスパッタレートがほとんど変動しないため、ターゲットの交換前後を通じて保護膜を安定した成膜レートで形成することができる。これにより、所期のパターン形状を有するエッチングパターンを高精度かつ安定に作製することが可能となる。

【0049】

なお、図4(C)に示したサンプル写真の製造条件を以下に示す。

[スパッタ条件]

処理圧力:2.6[Pa]

アンテナパワー(RF1):3000[W]、13.56[MHz]

天板バイアスパワー(RF3):500[W]、12.5[MHz]

処理時間:3[秒]

ターゲット:PTFE(5mm厚)

スパッタ用ガス:Ar(30[sccm])

磁気コイルへの供給電流:上段(24A):30.6[A]、中段(24B):49.5[A]、下段(24C):30.6[A]

[エッチング条件]

処理圧力:6[Pa]

アンテナパワー(RF1):1500[W]、13.56[MHz]

ステージバイアスパワー(RF2):150[W]、12.5[MHz]

処理時間:2[秒]

エッチング用ガス:Ar/SF6(30/150[sccm])

磁気コイルへの供給電流:上段(24A):30.6[A]、中段(24B):54.0[A]、下段(24C):30.6[A]

【0050】

図5は、ターゲットの使用時間が4時間、20時間及び40時間のときのアンテナパワー(RF1)とスパッタレートとの関係を示している。図5に示すように、アンテナパワー(RF1)が2kW(2000W)以上の場合、ターゲットの使用時間に依存せずに安定したスパッタレートが得られる。これに対して、アンテナパワー(RF1)が2kW未満の場合、ターゲットの使用時間によってスパッタレートが大きく変動するという結果が得られた。スパッタレートの変動率で見ると、アンテナパワーが2kW以上の場合、3.7%以下で安定に推移することが認められる。

【0051】

なお、上記スパッタレートの変動率の算出に際しては、同一条件でスパッタレートを2回以上測定し、以下の(1)式によって計算した。

変動率={(最大値−最小値)/(最大値+最小値)}×100(%)…(1)

【0052】

また、アンテナパワー(RF1)の大きさに関係なく、天板29に供給する高周波電力(天板バイアスパワー、RF3)が高いほど、スパッタレートが向上する。バイアスパワー(RF3)を高くすることで、プラズマ中のイオンをターゲット30へと衝突させるバイアス効果が高まるからである。図6(A)に、アンテナパワー(RF1)が3000W及び1700Wのときのバイアスパワー(RF3)とスパッタレートとの関係の一例を示す。

【0053】

なお、図6(B)は、図6(A)の例において、バイアスパワー(RF3)が100Wの場合のスパッタレートを1としたときの各バイアスパワーにおけるスパッタレートの増加率を示している。図6(B)に示すように、アンテナパワー(RF1)が3000Wの場合の方がスパッタレートの増加率は低い。バイアスパワー(RF3)によってスパッタレートをコントロールすることは可能であるものの、アンテナパワー(RF1)が高くなるに従い、バイアスパワー(RF3)のスパッタレートに関する寄与度は低くなることを示している。したがって、アンテナパワーが高い場合、バイアスパワーのスパッタレートに関する寄与度が低くなるので、バイアスパワーの電源出力に多少の変動が発生したとしても、スパッタレートに影響せず、安定な成膜を行うことが可能となる。

【0054】

さらに、本実施の形態においては、スパッタ工程におけるアンテナパワーよりも、エッチング工程におけるアンテナパワーを低くし、エッチング工程における圧力を、スパッタ工程における圧力よりも高くしている。しかし、これに限られるわけではなく、基板の種類やターゲットの種類に応じて、最適なスパッタ条件とエッチング条件を選択することができる。例えば、スパッタ工程におけるアンテナパワーと同じパワーでエッチングを行ってもよいし、スパッタ工程における圧力と同じ圧力でエッチングを行ってもよい。

【0055】

そして、本実施の形態のプラズマ処理装置20においては、NLD方式のプラズマ発生機構を備えているので、通常のICP型プラズマ処理装置に比べて、高密度なプラズマを形成でき、スパッタ効率および成膜レートの向上を図れるようになる。

【0056】

以上、本発明の実施の形態について説明したが、本発明はこれに限定されることはなく本発明の技術的思想に基づいて種々の変形が可能である。

【0057】

例えば、以上の実施の形態では、スパッタ処理とエッチング処理を交互に実施してシリコン基板に高アスペクト比のエッチングパターンを形成する例について説明したが、これに限られず、誘導結合プラズマを利用した成膜専用のスパッタ装置及びスパッタ方法にも、本発明は適用可能である。

【0058】

また、以上の実施の形態では、高周波コイルと磁気コイルとを併用したNLD方式のプラズマ処理装置を例に挙げて説明したが、高周波コイルのみ用いたICP方式のプラズマ処理装置にも本発明は適用可能である。

【図面の簡単な説明】

【0059】

【図1】本発明の実施の形態に係るプラズマ処理装置の概略構成図である。

【図2】図1に示したプラズマ処理装置の動作例を説明するタイミングチャートである。

【図3】図1のプラズマ処理装置において、ターゲットの使用時間とスパッタレートとの関係の一例を示す図である。

【図4】図1のプラズマ処理装置を用いて作製したエッチングパターンの断面SEM写真である。

【図5】図1のプラズマ処理装置において、アンテナパワーとスパッタレートとの関係の一例を示す図である。

【図6】図1のプラズマ処理装置において、ターゲットに印加するバイアスパワーとスパッタレートとの関係の一例を示す図である。

【符号の説明】

【0060】

20…プラズマ処理装置

21…真空槽

22…筒状壁

23…高周波コイル(アンテナコイル)

24…磁気コイル群

25…磁気中性線

26…ステージ

29…天板

30…ターゲット材

31…ガス導入管

RF1…第1の高周波電源(アンテナパワー)

RF2…第2の高周波電源(基板バイアスパワー)

RF3…第3の高周波電源(天板バイアスパワー)

W…基板

【特許請求の範囲】

【請求項1】

基板を収容した真空室内にスパッタ用ガスを導入し、

前記真空室の周囲に巻回したアンテナコイルに2kW以上の第1の高周波電力を供給することで前記真空室内に前記スパッタ用ガスのプラズマを形成し、

前記基板に対向して配置されたターゲット材を前記プラズマ中のイオンでスパッタすることで前記基板を成膜する

プラズマ処理方法。

【請求項2】

請求項1に記載のプラズマ処理方法であって、

前記基板を成膜した後、前記真空室内にエッチング用ガスを導入し、

前記エッチング用ガスのプラズマを形成して前記基板をエッチングし、

前記基板をエッチングした後、さらに、前記基板を成膜する

プラズマ処理方法。

【請求項3】

請求項2に記載のプラズマ処理方法であって、

前記基板をエッチングする工程は、前記基板に第2の高周波電力を供給し、

前記基板を成膜する工程は、前記ターゲットに第3の高周波電力を供給する

プラズマ処理方法。

【請求項4】

請求項1に記載のプラズマ処理方法であって、

前記ターゲットを構成する材料は、ポリテトラフルオロエチレンであり、

前記基板は、シリコン基板である

プラズマ処理方法。

【請求項5】

請求項1に記載のプラズマ処理方法であって、

前記第1の高周波電力は、3kWである

プラズマ処理方法。

【請求項6】

請求項1に記載のプラズマ処理方法であって、

前記プラズマを形成する工程は、前記真空室の周囲に巻回した複数の磁気コイルに電流を供給して前記真空室内に磁気中性線を形成することを含む

プラズマ処理方法。

【請求項7】

真空室を形成する真空槽と、

前記真空室に収容された基板を支持するステージと、

前記ステージと対向する位置に配置されたターゲットと、

前記真空室内へスパッタ用ガスを導入するためのガス導入手段と、

前記真空室の周囲に配置されたアンテナコイルと、

前記アンテナコイルへ2kW以上の第1の高周波電力を供給するための第1の高周波電源と

を具備するプラズマ処理装置。

【請求項8】

請求項7に記載のプラズマ処理装置であって、

前記ステージへ第2の高周波電力を供給する第2の高周波電源と、

前記ターゲットへ第3の高周波電力を供給する第3の高周波電源とをさらに具備する

プラズマ処理装置。

【請求項9】

請求項8に記載のプラズマ処理装置であって、

前記真空室内へ磁気中性線を形成するための複数の磁気コイルをさらに具備する

プラズマ処理装置。

【請求項1】

基板を収容した真空室内にスパッタ用ガスを導入し、

前記真空室の周囲に巻回したアンテナコイルに2kW以上の第1の高周波電力を供給することで前記真空室内に前記スパッタ用ガスのプラズマを形成し、

前記基板に対向して配置されたターゲット材を前記プラズマ中のイオンでスパッタすることで前記基板を成膜する

プラズマ処理方法。

【請求項2】

請求項1に記載のプラズマ処理方法であって、

前記基板を成膜した後、前記真空室内にエッチング用ガスを導入し、

前記エッチング用ガスのプラズマを形成して前記基板をエッチングし、

前記基板をエッチングした後、さらに、前記基板を成膜する

プラズマ処理方法。

【請求項3】

請求項2に記載のプラズマ処理方法であって、

前記基板をエッチングする工程は、前記基板に第2の高周波電力を供給し、

前記基板を成膜する工程は、前記ターゲットに第3の高周波電力を供給する

プラズマ処理方法。

【請求項4】

請求項1に記載のプラズマ処理方法であって、

前記ターゲットを構成する材料は、ポリテトラフルオロエチレンであり、

前記基板は、シリコン基板である

プラズマ処理方法。

【請求項5】

請求項1に記載のプラズマ処理方法であって、

前記第1の高周波電力は、3kWである

プラズマ処理方法。

【請求項6】

請求項1に記載のプラズマ処理方法であって、

前記プラズマを形成する工程は、前記真空室の周囲に巻回した複数の磁気コイルに電流を供給して前記真空室内に磁気中性線を形成することを含む

プラズマ処理方法。

【請求項7】

真空室を形成する真空槽と、

前記真空室に収容された基板を支持するステージと、

前記ステージと対向する位置に配置されたターゲットと、

前記真空室内へスパッタ用ガスを導入するためのガス導入手段と、

前記真空室の周囲に配置されたアンテナコイルと、

前記アンテナコイルへ2kW以上の第1の高周波電力を供給するための第1の高周波電源と

を具備するプラズマ処理装置。

【請求項8】

請求項7に記載のプラズマ処理装置であって、

前記ステージへ第2の高周波電力を供給する第2の高周波電源と、

前記ターゲットへ第3の高周波電力を供給する第3の高周波電源とをさらに具備する

プラズマ処理装置。

【請求項9】

請求項8に記載のプラズマ処理装置であって、

前記真空室内へ磁気中性線を形成するための複数の磁気コイルをさらに具備する

プラズマ処理装置。

【図1】

【図2】

【図3】

【図5】

【図6】

【図4】

【図2】

【図3】

【図5】

【図6】

【図4】

【公開番号】特開2010−21442(P2010−21442A)

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願番号】特願2008−181961(P2008−181961)

【出願日】平成20年7月11日(2008.7.11)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願日】平成20年7月11日(2008.7.11)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]