プラズマ処理方法及び装置

【課題】連続フィルム状又は連続シート状の基材をロール電極でプラズマ処理する際、折り返し用部材との接触で被処理面が損傷したりパーティクルが発生したりするのを防止する。

【解決手段】一対のロール電極20どうしの間に放電空間となるギャップ21を形成する。基材90を、一方のロール電極20Lの上側部分に巻き付けるとともに、ギャップ21に通してそこより下方においてループ状に曲げ、再び前記ギャップ21に通して他方のロール電極20Cの上側部分に巻き付けた状態で、ロール電極20どうしを互いに同方向に回転させる。基材90のループ状曲げ部分91をフリー状態とする。

【解決手段】一対のロール電極20どうしの間に放電空間となるギャップ21を形成する。基材90を、一方のロール電極20Lの上側部分に巻き付けるとともに、ギャップ21に通してそこより下方においてループ状に曲げ、再び前記ギャップ21に通して他方のロール電極20Cの上側部分に巻き付けた状態で、ロール電極20どうしを互いに同方向に回転させる。基材90のループ状曲げ部分91をフリー状態とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続するフィルム状又はシート状の基材をプラズマ処理する方法及び装置に関し、特に一対のロール電極どうし間に放電空間を形成してプラズマ処理する方法及び装置に関する。

【背景技術】

【0002】

例えば、特許文献1、2に記載のプラズマ処理装置は、多数のロール電極を含んでいる。これらロール電極に1枚の連続フィルム状の基材が順次巻き付けられている。1つのロール電極から繰り出された基材は、折り返しローラに巻き付けられて折り返され、隣りのロール電極に巻き付けられている。上記隣り合う2つのロール電極どうし間に放電空間が形成される。したがって、基材の各部分は、1つの放電空間で2回プラズマ処理される。

【特許文献1】特開2004−189958号公報(図6)

【特許文献2】特開2003−171770号公報(図6)

【発明の開示】

【発明が解決しようとする課題】

【0003】

上掲公報に記載の装置では、基材が折り返しローラで折り返される際、該基材の被処理面が折り返しローラに接触することになる。この接触時の摩擦により基材の被処理面が損傷したりパーティクルが発生したりするおそれがある。また、処理ガスが、折り返しローラにも吹き付けられ、折り返しローラが腐食する等の不具合が生じるおそれがある。

【課題を解決するための手段】

【0004】

本発明は、上記課題を解決するために提案されたものであり、連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する方法であって、

互いの間に前記放電空間となるギャップを形成する一対のロール電極を用意し、

前記基材を、その被処理面が表側になるようにして一方のロール電極の周面の一側に巻き付けるとともに、前記ギャップに通してギャップより前記巻き付け側とは反対側においてループ状に曲げ、再び前記ギャップに通して他方のロール電極の周面の前記一方の電極と同じ側に巻き付けた状態で、前記ロール電極どうしを互いに同方向に回転させ、しかも、前記ループ状曲げ部分の少なくとも被処理面の全体をフリー状態としたことを特徴とする。

また、本発明は、連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する装置であって、

互いの間に前記放電空間となるギャップを形成する一対のロール電極と、

これらロール電極の回転制御手段と、を備え、

前記基材が、その被処理面が表側になるようにして一方のロール電極の周面の一側に巻き付けられるとともに、前記ギャップを通してギャップより前記巻き付け側とは反対側においてループ状に曲げられ、再び前記ギャップを通して他方のロール電極の周面の前記一方の電極と同じ側に巻き付けられ、しかも、前記ループ状曲げ部分の少なくとも被処理面の全体がフリー状態となるようにして、前記回転制御手段にて各ロール電極を回転制御することを特徴とする。

これによって、連続フィルム状又は連続シート状の基材を、一対のロール電極間のギャップで少なくとも2回処理でき、処理効率を確保できるだけでなく、折り返しローラ等の折り返し用部材を省略でき、基材の被処理面が損傷したりパーティクルが発生したりするのを防止することができ、処理品質を向上させることができる。折り返し用部材の腐食の問題も生じない。

ここで、ギャップは、ロール電極どうしの間の間隔が最も狭い箇所及びその近傍の、放電が形成される空間を言う。

「フリー状態」とは、ループ状曲げ部分の少なくとも被処理面の全体が折り返しローラ等の折り返し用部材をはじめ如何なる物体とも接触していない状態を云う。

【0005】

前記一方のロール電極の回転速度を、他方のロール電極の回転速度に対して可変調節することにより、前記基材の前記ループ状曲げ部分の長さを調節することが好ましい。

本発明装置が、前記基材の前記ループ状曲げ部分の長さを検出する検出手段を、更に備え、

前記回転制御手段が、前記検出手段の検出値に応じて、前記一方のロール電極の回転速度を、他方のロール電極の回転速度に対して可変調節することが好ましい。

これによって、基材のループ状曲げ部分の長さを適度な大きさになるよう調節でき、ループ状曲げ部分に適度な弛み及び張りを持たせることができる。また、ループ状曲げ部分が長くなり過ぎて附近の物体に接触して損傷したりパーティクルが発生したりするのを防止できるとともに、短くなり過ぎてギャップに食い込んだりギャップより前記巻き付け側に抜けてしまったりするのを防止することができる。

【0006】

前記検出手段は、非接触センサであることが好ましい。これによって、ループ状曲げ部分の長さ検出のために検出手段と基材とが接触して基材が損傷したりパーティクルが発生したりするのを回避することができる。

【0007】

各ロール電極の軸線は、ほぼ水平に向けられているのが好ましい。

前記基材が、各ロール電極の上側部に巻き付けられ、前記ループ状曲げ部分が、前記ギャップからフリー状態で垂下されていることが好ましい。

前記基材が、各ロール電極の下側部に巻き付けられ、前記ループ状曲げ部分が、前記ギャップより上側に形成されるようになっていてもよい。

【0008】

処理ガスを前記ギャップより前記ループ状曲げ部分とは反対側からギャップに向けて噴出す処理ガス噴出部を含むノズルヘッドを、更に備えることが好ましい。これによってギャップ内で処理ガスをプラズマ化(分解、励起、活性化、イオン化を含む)でき、基材を確実にプラズマ処理することができる。ギャップを通過した処理ガスの圧でループ状曲げ部分に張りを与えることができるとともに、ループ状曲げ部分にもプラズマ化された処理ガスが接触するようにでき処理効率を向上させることができる。

【0009】

前記ノズルヘッドが、前記ロール電極の周面に沿うアーチ面を含むことが好ましい。

これによって、処理ガスが、ノズルヘッドとロール電極上の基材との間の隙間を経て外へ漏れるのを抑えることができる。

【0010】

前記ループ状曲げ部分の内部に、処理ガスをギャップに向けて噴出す処理ガス噴出部を設けてもよい。これにより、処理ガス噴出部からの処理ガスの圧でループ状曲げ部分の基端部をロール電極の周面に密着させることができる。

【0011】

処理ガスを前記ギャップより前記ループ状曲げ部分とは反対側からギャップに向けて噴出す第1処理ガス噴出部と、処理ガスを前記ループ状曲げ部分の内部からギャップに向けて噴出す第2処理ガス噴出部と、を備えていてもよい。

これによって、処理ガスを両方向からギャップ内に供給できる。更に、この両方向からの処理ガスの一部が跳ね返り、処理ガス噴出部と基材との間を通って外部へ抜け出るようにすることができる。この跳ね返りのガス流によって、外部の空気等の雰囲気ガスがギャップ内に入り込むのを防止できる。したがって、雰囲気ガスのギャップ内への侵入防止のためにガスカーテンを別途形成しなくても済む。もしくは、簡易なガスカーテンで済む。

【0012】

また、本発明は、連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する装置であって、

中央のロール電極と、この中央ロール電極を挟むようにしてその両側にそれぞれ配置された第1、第2の側部ロール電極と、

これら3つのロール電極の回転制御手段と、を備え、

前記中央ロール電極と前記第1側部ロール電極との間に前記放電空間となる第1ギャップが形成され、

前記中央ロール電極と前記第2側部ロール電極との間に他の放電空間となる第2ギャップが形成され、

前記基材が、その被処理面が表側になるようにして前記第1側部ロール電極の周面の一側に巻き付けられるとともに、前記第1ギャップを通して第1ギャップより前記巻き付け側とは反対側においてループ状に曲げられて第1ループ状曲げ部分を形成し、再び前記第1ギャップを通して中央ロール電極の周面の前記第1側部電極と同じ側に巻き付けられ、さらに、前記第2ギャップを通して第2ギャップより前記巻き付け側とは反対側においてループ状に曲げられて第2ループ状曲げ部分を形成し、再び前記第2ギャップを通して前記第2側部ロール電極の周面の前記第1側部ロール電極及び中央ロール電極と同じ側に巻き付けられ、しかも、前記第1ループ状曲げ部分の少なくとも被処理面全体と第2ループ状曲げ部分の少なくとも被処理面全体とがフリー状態となるようにして、前記回転制御手段にて各ロール電極を回転制御することを特徴とする。

これによって、折り返しローラ等の折り返し用部材を省略でき、基材の被処理面が損傷したりパーティクルが発生したりするのを防止することができ、処理品質を向上させることができる。折り返し用部材の腐食の問題も生じない。加えて、基材の各部位に対するプラズマ処理を第1ギャップで2回、第2ギャップで2回、合計4回行なうことができ、処理効率を一層向上させることができる。

【0013】

前記第1ループ状曲げ部分の長さを検出する第1検出手段と、前記第2ループ状曲げ部分の長さを検出する第2検出手段とを、更に備え、

前記回転制御手段が、前記中央ロール電極を等速回転させるとともに、前記第1検出手段の検出値に応じて前記第1側部ロール電極の回転速度を可変調節し、前記第2検出手段の検出値に応じて前記第2側部ロール電極の回転速度を可変調節することが好ましい。

これによって、基材の第1、第2ループ状曲げ部分の長さをそれぞれ適度な大きさになるよう調節でき、各ループ状曲げ部分に適度な弛み及び張りを持たせることができる。また、第1ループ状曲げ部分の長さ調節により第2ループ状曲げ部分の長さが影響を受けることはなく、第2ループ状曲げ部分の長さ調節により第1ループ状曲げ部分の長さが影響を受けることはない。

【0014】

本発明は、減圧下(略真空)や大気圧近傍(略常圧)でのプラズマ処理に用いられるが、特に、大気圧近傍(略常圧)でのプラズマ処理に好適である。ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

プラズマ処理する際の放電形態は、コロナ放電やグロー放電が挙げられるが、被処理面への損傷が少ない点からグロー放電が好適である。

【発明の効果】

【0015】

本発明によれば、連続フィルム状又は連続シート状の基材の折り返し用部材のために被処理面が損傷したりパーティクルが発生したりするのを防止でき、処理品質を向上させることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態を、図面を参照して説明する。

図1に示すように、被処理基材90は、連続フィルム状又は連続シート状をなしている。この被処理基材90は、例えば、ポリイミド、ポリエチレンテレフタレート(PET)、トリアセテートセルロース(TAC)、ノルボルネン、ポリプロピレン(PP)、ポリエチレン等の樹脂にて構成されている。被処理基材90の厚さは、数μm〜数百μmであり、例えば30μm程度である。

【0017】

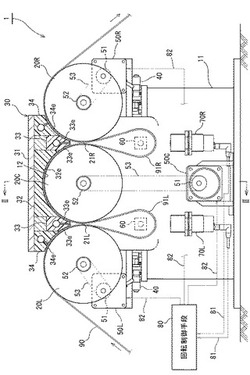

図1に示すように、第1実施形態に係る大気圧プラズマ処理装置1は、3つのロール電極20と、ノズルヘッド30を備え、ほぼ大気圧環境に配置されている。

ロール電極20は、軸線を水平にして前後方向(図1の紙面と直交する方向)に向けた円筒形状をなし、互いに左右に並んで架台11に支持されている。詳細な図示は省略するが、各ロール電極20の外周面には、放電を安定させるための固体誘電体層が形成されている。固体誘電体層として、例えばガラスコーティング、セラミックの溶射膜、樹脂被膜、シリコーンゴム被膜等を用いることができる。上記樹脂被膜としては、ポリテトラフルオロエチレンなどのフッ素系樹脂を用いるとよい。接地電極となるロール電極20L,20Rには固体誘電体層を設けなくてもよい。被処理基材90が固体誘電体層としての役目を兼ねるようにし、ロール電極20自体には固体誘電体層を設けないことにしてもよい。

【0018】

3つのロール電極20の大きさ(直径)は互いに等しく、配置高さは互いに等しい。以下、3つのロール電極20を互いに区別する際は、左側のロール電極20(第1側部ロール電極)には符号に「L」を付し、中央のロール電極20には符号に「C」を付し、右側のロール電極20(第2側部ロール電極)には符号に「R」を付すことにする。左右のロール電極20L,20Rが、中央のロール電極20Cを両側から挟むように配置されている。図1及び図3に示すように、左側のロール電極20Lと中央のロール電極20Lとの間には、第1ギャップ21Lが形成されている。中央のロール電極20Cと右側のロール電極20Rとの間には、第2ギャップ21Rが形成されている。これらギャップ21の幅は、数mm程度である。

【0019】

中央のロール電極20Cの位置は、架台11に対し固定されている。これに対し、左右のロール電極20L,20Rは、架台11に対しそれぞれ左右に微少スライド可能になっている。

【0020】

図1に示すように、架台11の左右両側部には、スクリューやスライドガイドなどを含む間隔調節機構40がそれぞれ設けられている。これら間隔調節機構40によって、左右のロール電極20L,20Rの左右方向の位置が、それぞれ微調節されるようになっている。これによって、左右のギャップ21L,21Rの幅がそれぞれ微調節されるようになっている。

【0021】

図2に示すように、中央のロール電極20Cは、架台11に設けられた給電端子22及び給電線2aを介して電源2に接続され、電界印加電極となっている。左右の2つのロール電極20L,20Rは、架台11に設けられた接地端子23及び接地線2bを介して電気的に接地され、接地電極となっている。

電源2から中央のロール電極20Cへの電圧供給により、左側と中央のロール電極20L,20Cどうし間のギャップ21Lと中央と右側のロール電極20R,Lどうし間のギャップ21Rがそれぞれ放電空間となる。電源2からの供給電圧は、例えばパルス波状であるが、これに限定されるものではなく、正弦波等の連続波状であってもよい。

【0022】

図1及び図2に示すように、架台11の下部中央と左右側部には、それぞれモータ50が設けられている。下部中央のモータ50Cの出力軸に取り付けられたプーリ51と、ロール電極20Cの回転軸に取り付けられたプーリ52との間にタイミングベルト53が掛け渡されている。下部中央のモータ50Cの駆動により、ロール電極20Cが軸線のまわりに回転されるようになっている。同様にして、左側のモータ50Lとロール電極20Lとがプーリ51,52及びタイミングベルト53にて連繋され、モータ50Lの駆動により、ロール電極20Lが軸線のまわりに回転されるようになっている。また、右側のモータ50Rとロール電極20Rとがプーリ51,52及びタイミングベルト53にて連繋され、モータ50Rの駆動により、ロール電極20Rが軸線のまわりに回転されるようになっている。

各モータ50とロール電極20の動力伝達機構は、プーリ51,52及びタイミングベルト53に限られず、チェーン、ギア列などを用いてもよい。

【0023】

架台11の頂部には、ノズルヘッド30が配置されている。ノズルヘッド30は、センターボディ32と、このセンターボディ32の左右両側に添えられた2つの処理ガスノズル33(処理ガス噴出部)と、その更に左右両側に添えられた2つのカーテンガスノズル34と、これらセンターボディ32及びノズルの上側に被せられた金属製のアッパープレート31とを有している。センターボディ32と処理ガスノズル33とカーテンガスノズル34は、耐腐食性の樹脂にて構成されている。

【0024】

図4に示すように、各処理ガスノズル33は、前後方向に延びている。図4及び図5に示すように、処理ガスノズル33の内部には、長手方向に延びるヘッダ路33aと、このヘッダ路33aからその長手方向の等間隔置きに分岐された多数の噴出路33bとが形成されている。図4(a)に示すように、処理ガス源3から延びる供給路3aが、ヘッダ路33aに接続されている。処理ガス源3には、処理に応じた処理ガスが蓄えられている。

【0025】

図4(b)に示すように、処理ガスノズル33の下端面には、長手方向に延びる溝状の噴出口33cが、複数、一列に並んで形成されている。各噴出口33cの上部に複数の噴出路33bが連なっている。

【0026】

図6及び図7に示すように、カーテンガスノズル34は、前後方向に延びている。カーテンガスノズル34の内部には、長手方向に延びるヘッダ路34aと、このヘッダ路34aからその長手方向の等間隔置きに分岐された多数の噴出路34bとが形成されている。カーテンガス源4から延びる供給路4aが、ヘッダ路34aに接続されている。カーテンガスとして、窒素などの不活性ガスが用いられている。

【0027】

各噴出路34bは、ヘッダ路34aから下方へ向かって斜めに延び、カーテンガスノズル34の下側面に達している。

【0028】

図1に示すように、ノズルヘッド30は、3つのロール電極20の上側に被さっている。センターボディ32は、中央のロール電極20Cの上側に配置されている。左側の処理ガスノズル33は、左側と中央のロール電極20L,20Cどうし間のギャップ21Lの上側に配置されている。右側の処理ガスノズル33は、中央と右側のロール電極20C,20Rどうし間のギャップ21Rの上側に配置されている。左側のカーテンガスノズル34は、左側のロール電極20Lの上側に配置されている。右側のカーテンガスノズル34は、右側のロール電極20Rの上側に配置されている。

【0029】

図1に示すように、ノズルヘッド30の下側面は、3つのロール電極20の上側部の形状に合わせた曲面になっている。すなわち、センターボディ32の下面は、中央のロール電極20の上側の周面に合わせて中央部が上に凹んだアーチ面32eになっている。

処理ガスノズル33の下側の両側面は、左右対称のアーチ面33e,33eになっている。これらアーチ面33e,33eの間に、上記噴出口33cが開口された下端面がギャップ21に向かって突出されるように配置されている。

【0030】

処理ガスノズル33の片側のアーチ面33eは、センターボディ32のアーチ面32eに連続し、中央のロール電極20の周面に沿っている。処理ガスノズル33のもう1つのアーチ面33eは、左右のロール電極20の周面に沿っている。

【0031】

カーテンガスノズル34の下側面は、処理ガスノズル33の側へ近づくにしたがって下に突出するアーチ面34eになっている。このアーチ面34eが、処理ガスノズル33のアーチ面33eに連続し、左右のロール電極20の周面に沿っている。

ノズルヘッド30の上記各アーチ面32e,33e,34eとロール電極20の周面との間には、数mm程度の狭い隙間12が形成されている。

【0032】

図1に示すように、この隙間12に連続フィルム状又は連続シート状の被処理基材90が通されている。

被処理基材90は、左側ロール電極20Lの周面の上側部分(一側)に巻き付けられるとともに、ギャップ21Lを通してギャップ21Lより下方(前記巻き付け側とは反対側)において折り返すようにループ状に曲げられて第1ループ状曲げ部分91Lを形成し、再びギャップ21Lを通して中央のロール電極20Cの周面の上側部分(前記ロール電極20Lの巻き付け側と同じ側)に巻き付けられている。さらに、被処理基材90は、ギャップ21Rを通してギャップ21Rより下方において折り返すようにループ状に曲げられて第2ループ状曲げ部分91Rを形成し、再びギャップ21Rを通して右側のロール電極20Rの周面の上側部分(前記ロール電極20L,20Cの巻き付け側と同じ側)に巻き付けられている。

図3に示すように、被処理基材90は、その被処理面90aが表側(外側)になるようにして裏面90bが各ロール電極20に接している。したがって、ループ状曲げ部分91においては、被処理面90aが内側を向き、裏面90bが外側を向いている。

【0033】

被処理基材90は、各ループ状曲げ部分91がループ形状を自立して維持し得る腰の強さを有しており、好ましくは、ループ状曲げ部分91がギャップ21の幅より大きく左右に膨らむ程度の腰の強さを有している。したがって、ループ状曲げ部分91におけるギャップ21の中央に位置する上端部(基端部)から最も膨らんだ部分までの間が斜めになり、ループ状曲げ部分91の上端部付近がロール電極20の周面に接している。

【0034】

ループ状曲げ部分91は、ギャップ21から自重で垂下されており、フリー状態となっている。すなわち、図3に示すように、ループ状曲げ部分91は、その上端部附近がロール電極20の周面に接触しているのを除き、如何なる物体とも接触していない。特に、ループ状曲げ部分91の被処理面90aは、全体が如何なる物体とも接触していない。装置1には被処理基材90を折り返すための折り返しロール等の部材は設けられていない。

【0035】

詳細な図示は省略するが、架台11の周囲には、内部を密閉する周壁が設けられている。この周壁内の密閉空間に被処理基材90の垂下部分91が配置されている。

図1及び図2に示すように、架台11の前側部と後側部には、それぞれ吸引ポート60が左右に2つ設けられている。図1に示すように、これら吸引ポート60は、各ループ状曲げ部分91の内側の空間に臨むように配置されている。各吸引ポート60は、吸引路6aを介して真空ポンプなどの吸引排気手段6に連なっている。

【0036】

図1に示すように、左側のギャップ21Lの真下には第1の距離センサ70L(第1検出手段)が設けられている。同様に、右側のギャップ21Rの真下には第2の距離センサ70R(第2検出手段)が設けられている。これら距離センサ70は、例えば超音波式の非接触センサで構成され、超音波の発信部と受信部とを有し、当該距離センサ70の上方に在る物体との距離を検知するようになっている。

【0037】

更に、プラズマ処理装置1には回転制御手段80が設けられている。この回転制御手段80に各距離センサ70からの検知信号線81が接続されている。回転制御手段80から制御信号線82が、各モータ50に接続されている。回転制御手段80は、距離センサ70の検知情報に応じてモータ50の回転を制御するようになっている。

【0038】

上記構成のプラズマ処理装置1の動作を説明する。

処理ガス源3からの処理ガスを、左右の処理ガスノズル33に供給し、ヘッダ路33a及び噴出路33bにて前後方向に略均一に拡散させたうえで、噴出口33cから下方のギャップ21へ噴き出す。併行して、電源2から中央のロール電極20に電圧を供給し、左右のギャップ21に大気圧プラズマを生成し、ギャップ21内において処理ガスをプラズマ化する。このプラズマ化された処理ガスが、ギャップ21内の被処理基材90の被処理面に接触することにより、被処理基材90がプラズマ処理される。

ノズルヘッド30の下側面が3つのロール電極20の上側の周面に合わせた形状になっており、ノズルヘッド30とロール電極20上の被処理基材90との間の隙間12が狭くなっているため、処理ガスノズル33から噴き出された処理ガスが、隙間12に入り込むのを抑えることができる。

また、カーテンガス源4からのカーテンガスを、左右のカーテンガスノズル34に供給し、ヘッダ路34a及び噴出路34bにて前後方向に略均一に拡散させたうえで、噴出路34bから噴き出す。これにより、処理ガスが隙間12を経て外へ漏れるのを防止することができる。

【0039】

さらに、各モータ50を駆動して3つのロール電極20を正面視で例えば時計周りに回転させ、被処理基材90を左から右へ搬送する。これにより、被処理基材90の各部位が、左側のロール電極20Lに接しながら左側のギャップ21L内を通過し、プラズマ処理される。その後、左ギャップ21Lから垂下され、左ループ状曲げ部分91Lを形成して折り返し、今度は中央のロール電極20Cに接しながら再び左ギャップ21L内を通過し、プラズマ処理される。さらに、中央のロール電極20Cに接しながら右側のギャップ21R内を通過し、プラズマ処理される。その後、右ギャップ21Rから垂下され、右ループ状曲げ部分91Rを形成して折り返し、今度は右側のロール電極20Rに接しながら再び右ギャップ21R内を通過し、プラズマ処理される。

したがって、被処理基材90は、各ギャップ21で2回プラズマ処理され、2つのギャップ21で合計4回プラズマ処理される。これにより、被処理基材90を十分に、かつ高速でプラズマ処理することができる。

【0040】

しかも、被処理基材90の各ループ状曲げ部分91は、フリーになっており、上端部付近がロール電極20に接触しているのを除き、如何なる物体とも接触していないため、かかる物体との摩擦で被処理面が損傷したりパーティクルが発生したりすることはない。これによって、処理品質を高めることができる。折り返しローラ等の折り返し用部材が無いのでその腐食の問題が生じないだけでなく、ギャップ21を通過した処理ガスがループ状曲げ部分91の被処理面に接触するようにでき、処理効率を一層向上させることができる。

処理済みのガスは、ループ状曲げ部分91の内側の空間から吸引ポート60に吸い込まれ、吸引路6aを経て吸引排気手段6にて排気される。

【0041】

隣り合うロール電極20L,20C又は20C,20Rの両方に被処理基材90が被さっているので、何れのロール電極20の周面にも反応生成物(汚れ)が付着するのを防止できる。

ロール電極20の回転によりロール電極20上の放電箇所が移動するため、電極の長寿命化を図ることができるとともに、冷却の負荷を低減することができる。

ロール電極20間の狭いギャップ21内での放電であるため、電源2の負担を軽減することができる。

【0042】

ロール電極20の回転は、回転制御手段80にて制御される。中央のロール電極20Cの回転速度は常時等速になるように制御される。一方、各距離センサ70にて、被処理基材90のループ状曲げ部分91の下端部から当該距離センサ70までの距離が測定される。この距離は、ループ状曲げ部分91の長さに対応する。このセンサ70の検出値が、回転制御手段80に入力される。回転制御手段80は、この検出値に応じて左右のモータ50の出力を操作し、左右のロール電極20L,20Rの回転速度を調節する。

【0043】

例えば、左側の距離センサ70Lによる検出値が所定値より大きくなった場合(左側のループ状曲げ部分91Lが所定長さより短くなった場合)、左側のロール電極20Lの回転速度を速くする。中央のロール電極20Cについては、一定の回転速度を維持する。これによって、被処理基材90の左側の第1ループ状曲げ部分91Lの長さを伸ばし、所定の長さに戻すことができる。反対に、左側の距離センサ70Lによる検出値が所定値より小さくなった場合(左側のループ状曲げ部分91Lが所定長さより長くなった場合)、左側のロール電極20Lの回転速度を遅くし、中央のロール電極20Cについては一定の回転速度を維持する。これによって、左側のループ状曲げ部分91Lの長さを短くし、所定の長さに戻すことができる。

【0044】

また、右側の距離センサ70Rによる検出値が所定値より大きくなった場合(右側のループ状曲げ部分91Rが所定長さより短くなった場合)、右側のロール電極20Rの回転速度を遅くする。中央のロール電極20Cについては、一定の回転速度を維持する。これによって、被処理基材90の右側の第2ループ状曲げ部分91Rの長さを伸ばし、所定の長さに戻すことができる。反対に、右側の距離センサ70Rによる検出値が所定値より小さくなった場合(右側のループ状曲げ部分91Rが所定長さより長くなった場合)、右側のロール電極20Rの回転速度を速くし、中央のロール電極20Cについては一定の回転速度を維持する。これによって、右側のループ状曲げ部分91Rの長さを短くし、所定の値に戻すことができる。

【0045】

このようにして、左右のループ状曲げ部分91L,91Rの長さ(垂下量)をそれぞれ適度な大きさに維持することができる。これによって、各ループ状曲げ部分91が適度な弛み具合になるよう調節でき、適度な張り(ループの膨らみ)を持たせることができる。このループ状曲げ部分91の張りによって、ギャップ21内の被処理基材90がロール電極20の周面に確実に接触するようにでき、更にはループ状曲げ部分91の上端部から最も膨らんだ部分までの間を斜めにして、被処理基材90がロール電極20に接する部分をロール電極20の中心軸線の高さより下半円周側に延長させることができる。

また、ループ状曲げ部分91が長くなり過ぎて、距離センサ70をはじめ装置1の下部の物体に接触して損傷したりパーティクルが発生したりするのを防止できるとともに、ループ状曲げ部分91が短くなり過ぎて、ギャップ21に食い込んだりギャップ21より上に抜けてしまったりするのを防止することができる。

左右のロール電極20L,20Rの回転速度がそれぞれ変動しても、中央のロール電極20Cの回転速度は不変であるので、左側のループ状曲げ部分91Lの長さ調節により右側のループ状曲げ部分91Rの長さが影響を受けることはなく、右側のループ状曲げ部分91Rの長さ調節により左側の垂下部分91Lの長さが影響を受けることはない。

距離センサ70は、非接触センサであり、ループ状曲げ部分91に接触することなくその長さ(垂下量)を測定できるため、被処理物の損傷やパーティクルの発生を一層確実に防止することができる。

【0046】

次に、本発明の他の実施形態を説明する。以下の実施形態において既述の実施形態と重複する構成については図面に同一符号を付して説明を省略する。

図8の変形例に示すように、ノズルヘッド30のカーテンガスノズル34に代えてカーテンガス噴出経路34a,34bを有しないサイドボディ35を設け、ガスカーテン構造を省略してもよい。このサイドボディ35の下側面についても、ロール電極20L,20Rの周面に沿うアーチ面35eとするのが好ましい。

第1実施形態では、ノズルヘッド30の左右両端部が左右のロール電極20L,20Rの上端部まで達していなかったが(図1)、図8に示すサイドボディ35のように、ノズルヘッド30の左右両端部がロール電極20L,20Rの上端部を越える位置まで延長されていてもよい。

【0047】

図9に示す第2実施形態では、被処理基材90のロール電極20への巻き付け方が第1実施形態とは上下逆になっている。被処理基材90は、その被処理面90aが表側になるようにして左側ロール電極20Lの周面の下側部分(一側)に巻き付けられるとともに、ギャップ21Lを通してギャップ21Lより上方(前記巻き付け側とは反対側)においてループ状に曲げられて第1ループ状曲げ部分91Lを形成し、再びギャップ21Lを通して中央のロール電極20Cの周面の下側部分(前記巻き付け側と同じ側)に巻き付けられている。さらに、被処理基材90は、ギャップ21Rを通してギャップ21Rより上方においてループ状に曲げられて第2ループ状曲げ部分91Rを形成し、再びギャップ21Rを通して右側のロール電極20Cの周面の下側部分(前記巻き付け側と同じ側)に巻き付けられている。

【0048】

各ループ状曲げ部分91は、2つのロール電極20,20の間より上側に膨らむループ状をなし、自身の腰の強さによってループ形状を維持するとともに、自重によって左右両側部分がそれぞれギャップ21より上側の電極20の周面に倣うように接している。このループ状曲げ部分91のロール電極20への接触部分は、ギャップ21から電極20の上端近くまで及んでいる。

ループ状曲げ部分91は、このロール電極20との接触を除き、他の如何なる物体とも接触しておらず、特に被処理面90aは全体が如何なる物体とも接触しておらず、フリー状態になっている。

【0049】

各ギャップ21上側に離れて処理ガスノズル33(処理ガス噴出部)が配置されている。処理ガスノズル33は、ループ状曲げ部分91で囲まれ、ループ状曲げ部分91の内部に位置されている。

【0050】

処理ガスノズル33から下方へ噴き出された処理ガスの一部は、ループ状曲げ部分91の左右両側部に吹き付けられる。このガス圧によって、ループ状曲げ部分91の左右両側部をロール電極20に押し当て密着させることができ、更にはループ状曲げ部分91のロール電極20との接触面積を拡大させることができる。

【0051】

3つのロール電極20の下方には、上面開口の容器からなる排気室61が設けられている。この排気室61に吸引排気手段6が連なっている。

上記処理ガスノズル33からの処理ガスは、ギャップ21に導かれてプラズマ化され、被処理基材90のプラズマ処理に供される。処理済みのガスは、ギャップ21から排気室61を経て吸引排気手段6にて吸引排気される。

図示は省略するが、各ループ状曲げ部分91の上方には第1実施形態と同様のセンサ70が設けられており、このセンサ70の検出値に基づいてロール電極20L,20Rの回転速度が可変調節されるようになっている。

【0052】

図10に示す第3実施形態では、ロール電極20,20間のギャップ21を挟んで、上側と下側にそれぞれ処理ガスノズル33X,33Yが設けられている。上側のノズル33X(第1処理ガス噴出部)は、第1、第2実施形態のノズル33と同様に、噴出口を下に向け、ギャップ21より上側のロール電極20,20間に配置されている。下側のノズル33Y(第2処理ガス噴出部)は、噴出口を上に向け、被処理基材90のループ状曲げ部分91の内部に配置されている。下側ノズル33Yは、ループ状曲げ部分91に接触しない形状になっている。

【0053】

上側のノズル33Xは、処理ガスをギャップ21の上方(ループ状曲げ部分91とは反対側)からギャップ12に向けて噴出す。下側のノズル33Yは、処理ガスをギャップ21の下方のループ状曲げ部分91の内部からギャップ12に向けて噴出す。これによって、ギャップ21内に処理ガスを充分に供給できる。各ノズル33X,33Yからの噴出流量を大きくすることで、ギャップ21内に処理ガスが溢れ、一部の処理ガスg1,g2が上下に跳ね返る。上側に跳ね返った処理ガスg1は、上側ノズル33Xと被処理基材90のロール電極20への巻き付け部分との間の隙間12Xを通り、外部へ抜け出る。このガス流g1によって、外部の空気等の雰囲気ガスが隙間12Xからギャップ21内に入り込むのを防止できる。したがって、上側ノズル33Xの側部にガスカーテンノズル34(図1参照)を設けなくても済む。

【0054】

下側に跳ね返った処理ガスg2は、下側ノズル33Yと被処理基材90との間の隙間12Yを通り、外部へ抜け出る。このガス流g2によって、外部の空気等の雰囲気ガスが隙間12Yからギャップ21内に入り込むのを防止できる。したがって、下側ノズル33Yの側部にガスカーテンノズルを設ける必要がない。

また、雰囲気ガスがギャップ21に入る可能性は低いので、上側ノズル33Xまたは下側ノズル33Yの側部にガスカーテンノズルを設けるにしても簡易なもので済む。

【0055】

本発明は、上記実施形態に限定されるものではなく、種々の改変をなすことができる。

例えば、上記実施形態では、ロール電極20の数は、3つであったが、少なくとも2つあればよく、4つ以上であってもよい。これら複数のロール電極20のうち隣り合う2つのロール電極20が、特許請求の範囲の「一対のロール電極」を構成し、その各々が、「一方のロール電極」及び「他方のロール電極」を構成する。

被処理基材90は、一方のロール電極の側から他方のロール電極の側へ搬送されるようになっていてもよく、他方のロール電極の側から一方のロール電極の側へ搬送されるようになっていてもよい。

隣り合うロール電極どうしの高さが互いに異なっていてもよく、大きさ(直径)が互いに異なっていてもよい。

ロール電極の軸線が、水平に対し若干傾いていてもよく、ほぼ鉛直に向いていてもよい。

【0056】

第1実施形態(図1)において、処理ガスノズル33がギャップ21より下側においてループ状曲げ部分91に囲まれるように配置され、処理ガスを上方に向けて噴き出すようになっていてもよい。

第2実施形態(図9)において、処理ガスノズル33がギャップ21より下側に配置され、処理ガスを上方に向けて噴き出すようになっていてもよい。

各実施形態を組み合わせてもよい。例えば、第3実施形態(図10)の被処理基材90の巻き付け態様は、第1実施形態(図1)と同じになっていたが、第2実施形態(図9)と同様の巻き付け態様にしてもよく、第2実施形態の巻き付け態様においてもギャップ21を挟んで上下両側にノズル33X,33Yを設けてもよい。

【0057】

ループ状曲げ部分91は、該ループ状曲げ部分91における少なくとも被処理面90aの全体が折り返しローラ等の物体と接触しておらずフリーになっていればよく、ループ状曲げ部分91の裏面90bが、例えばループ状曲げ部分91の形を整えるためのローラ等の部材と接触するようになっていてもよい。

ループ状曲げ部分91は、ギャップ21すなわち放電空間より外側(巻き付け側とは反対側)で折り返していればよく、その先端部は、ロール電極20,20どうし間より外側

(図1において下、図9において上)に位置するのに限られず、ギャップ21とロール電極20の下端部(図1)又は上端部(図9)との間の高さに位置していてもよい。

ループ状曲げ部分91の外側を内側より低圧にし、ループ形状を維持するようにしてもよい。

【0058】

ループ状曲げ部分91の長さを検出する検出手段として、実施形態では超音波式の距離センサ70を用いていたが、これに代えて赤外線式の距離センサを用いてもよく、その他の種類のセンサを用いてもよい。ループ状曲げ部分91の先端部までの距離を測定する方式に限られず、ループ状曲げ部分91の横幅を測定する方式やループ形状を直接的に測定する方式のセンサを用いてもよい。

隣り合うロール電極20の両方の回転速度を、一方は増速方向に、他方は減速方向にそれぞれ変速することにより、ループ状曲げ部分91の長さを制御することにしてもよい。

本発明は、エッチング、アッシング、成膜、洗浄、表面改質等の種々のプラズマ表面処理に適用可能である。

【産業上の利用可能性】

【0059】

本発明は、例えば液晶ディスプレイの偏光板の保護膜として用いられるTACフィルム(トリアセテートセルロースフィルム)に対する鹸化処理に代わる表面処理として利用可能である。

【図面の簡単な説明】

【0060】

【図1】本発明の第1実施形態に係る大気圧プラズマ処理装置を、一部断面で示す正面図である。

【図2】図1のII−II線に沿う、上記大気圧プラズマ処理装置の側面図である。

【図3】上記大気圧プラズマ処理装置のギャップ部分及びループ状曲げ部分を拡大して示す正面図である。

【図4】上記大気圧プラズマ処理装置の処理ガス噴出ノズルを示し、(a)は、その側面断面図であり、(b)は、その底面図である。

【図5】上記処理ガス噴出ノズルの正面断面図である。

【図6】上記大気圧プラズマ処理装置のカーテンガス噴出ノズルの側面図である。

【図7】上記カーテンガス噴出ノズルの正面図である。

【図8】第1実施形態に係る大気圧プラズマ処理装置の変形例を示す正面図である。

【図9】本発明の第2実施形態に係る大気圧プラズマ処理装置の概略構成を示す正面図である。

【図10】本発明の第3実施形態に係る大気圧プラズマ処理装置の要部を示す正面図である。

【符号の説明】

【0061】

1 大気圧プラズマ処理装置

2 電源

3 処理ガス源

6 吸引排気手段

20(20L,20C,20R) ロール電極

20C 中央ロール電極

20L 第1側部ロール電極

20R 第2側部ロール電極

20(21L,21R) ギャップ

21L 第1ギャップ

21R 第2ギャップ

30 ノズルヘッド

32e センターボディのアーチ面

33 処理ガスノズル(処理ガス噴出部)

33X 上側ノズル(第1処理ガス噴出部)

33Y 下側ノズル(第2処理ガス噴出部)

33e 処理ガスノズルのアーチ面

34 カーテンガスノズル

34e カーテンガスノズルのアーチ面

50(50L,50C,50R) モータ

70(70L,70R) 距離センサ(検出手段)

70L 第1距離センサ(第1検出手段)

70L 第2距離センサ(第2検出手段)

80 回転制御手段

90 被処理基材

90a 被処理面

91(91L,91R) ループ状曲げ部分

91L 第1ループ状曲げ部分

91R 第2ループ状曲げ部分

【技術分野】

【0001】

本発明は、連続するフィルム状又はシート状の基材をプラズマ処理する方法及び装置に関し、特に一対のロール電極どうし間に放電空間を形成してプラズマ処理する方法及び装置に関する。

【背景技術】

【0002】

例えば、特許文献1、2に記載のプラズマ処理装置は、多数のロール電極を含んでいる。これらロール電極に1枚の連続フィルム状の基材が順次巻き付けられている。1つのロール電極から繰り出された基材は、折り返しローラに巻き付けられて折り返され、隣りのロール電極に巻き付けられている。上記隣り合う2つのロール電極どうし間に放電空間が形成される。したがって、基材の各部分は、1つの放電空間で2回プラズマ処理される。

【特許文献1】特開2004−189958号公報(図6)

【特許文献2】特開2003−171770号公報(図6)

【発明の開示】

【発明が解決しようとする課題】

【0003】

上掲公報に記載の装置では、基材が折り返しローラで折り返される際、該基材の被処理面が折り返しローラに接触することになる。この接触時の摩擦により基材の被処理面が損傷したりパーティクルが発生したりするおそれがある。また、処理ガスが、折り返しローラにも吹き付けられ、折り返しローラが腐食する等の不具合が生じるおそれがある。

【課題を解決するための手段】

【0004】

本発明は、上記課題を解決するために提案されたものであり、連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する方法であって、

互いの間に前記放電空間となるギャップを形成する一対のロール電極を用意し、

前記基材を、その被処理面が表側になるようにして一方のロール電極の周面の一側に巻き付けるとともに、前記ギャップに通してギャップより前記巻き付け側とは反対側においてループ状に曲げ、再び前記ギャップに通して他方のロール電極の周面の前記一方の電極と同じ側に巻き付けた状態で、前記ロール電極どうしを互いに同方向に回転させ、しかも、前記ループ状曲げ部分の少なくとも被処理面の全体をフリー状態としたことを特徴とする。

また、本発明は、連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する装置であって、

互いの間に前記放電空間となるギャップを形成する一対のロール電極と、

これらロール電極の回転制御手段と、を備え、

前記基材が、その被処理面が表側になるようにして一方のロール電極の周面の一側に巻き付けられるとともに、前記ギャップを通してギャップより前記巻き付け側とは反対側においてループ状に曲げられ、再び前記ギャップを通して他方のロール電極の周面の前記一方の電極と同じ側に巻き付けられ、しかも、前記ループ状曲げ部分の少なくとも被処理面の全体がフリー状態となるようにして、前記回転制御手段にて各ロール電極を回転制御することを特徴とする。

これによって、連続フィルム状又は連続シート状の基材を、一対のロール電極間のギャップで少なくとも2回処理でき、処理効率を確保できるだけでなく、折り返しローラ等の折り返し用部材を省略でき、基材の被処理面が損傷したりパーティクルが発生したりするのを防止することができ、処理品質を向上させることができる。折り返し用部材の腐食の問題も生じない。

ここで、ギャップは、ロール電極どうしの間の間隔が最も狭い箇所及びその近傍の、放電が形成される空間を言う。

「フリー状態」とは、ループ状曲げ部分の少なくとも被処理面の全体が折り返しローラ等の折り返し用部材をはじめ如何なる物体とも接触していない状態を云う。

【0005】

前記一方のロール電極の回転速度を、他方のロール電極の回転速度に対して可変調節することにより、前記基材の前記ループ状曲げ部分の長さを調節することが好ましい。

本発明装置が、前記基材の前記ループ状曲げ部分の長さを検出する検出手段を、更に備え、

前記回転制御手段が、前記検出手段の検出値に応じて、前記一方のロール電極の回転速度を、他方のロール電極の回転速度に対して可変調節することが好ましい。

これによって、基材のループ状曲げ部分の長さを適度な大きさになるよう調節でき、ループ状曲げ部分に適度な弛み及び張りを持たせることができる。また、ループ状曲げ部分が長くなり過ぎて附近の物体に接触して損傷したりパーティクルが発生したりするのを防止できるとともに、短くなり過ぎてギャップに食い込んだりギャップより前記巻き付け側に抜けてしまったりするのを防止することができる。

【0006】

前記検出手段は、非接触センサであることが好ましい。これによって、ループ状曲げ部分の長さ検出のために検出手段と基材とが接触して基材が損傷したりパーティクルが発生したりするのを回避することができる。

【0007】

各ロール電極の軸線は、ほぼ水平に向けられているのが好ましい。

前記基材が、各ロール電極の上側部に巻き付けられ、前記ループ状曲げ部分が、前記ギャップからフリー状態で垂下されていることが好ましい。

前記基材が、各ロール電極の下側部に巻き付けられ、前記ループ状曲げ部分が、前記ギャップより上側に形成されるようになっていてもよい。

【0008】

処理ガスを前記ギャップより前記ループ状曲げ部分とは反対側からギャップに向けて噴出す処理ガス噴出部を含むノズルヘッドを、更に備えることが好ましい。これによってギャップ内で処理ガスをプラズマ化(分解、励起、活性化、イオン化を含む)でき、基材を確実にプラズマ処理することができる。ギャップを通過した処理ガスの圧でループ状曲げ部分に張りを与えることができるとともに、ループ状曲げ部分にもプラズマ化された処理ガスが接触するようにでき処理効率を向上させることができる。

【0009】

前記ノズルヘッドが、前記ロール電極の周面に沿うアーチ面を含むことが好ましい。

これによって、処理ガスが、ノズルヘッドとロール電極上の基材との間の隙間を経て外へ漏れるのを抑えることができる。

【0010】

前記ループ状曲げ部分の内部に、処理ガスをギャップに向けて噴出す処理ガス噴出部を設けてもよい。これにより、処理ガス噴出部からの処理ガスの圧でループ状曲げ部分の基端部をロール電極の周面に密着させることができる。

【0011】

処理ガスを前記ギャップより前記ループ状曲げ部分とは反対側からギャップに向けて噴出す第1処理ガス噴出部と、処理ガスを前記ループ状曲げ部分の内部からギャップに向けて噴出す第2処理ガス噴出部と、を備えていてもよい。

これによって、処理ガスを両方向からギャップ内に供給できる。更に、この両方向からの処理ガスの一部が跳ね返り、処理ガス噴出部と基材との間を通って外部へ抜け出るようにすることができる。この跳ね返りのガス流によって、外部の空気等の雰囲気ガスがギャップ内に入り込むのを防止できる。したがって、雰囲気ガスのギャップ内への侵入防止のためにガスカーテンを別途形成しなくても済む。もしくは、簡易なガスカーテンで済む。

【0012】

また、本発明は、連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する装置であって、

中央のロール電極と、この中央ロール電極を挟むようにしてその両側にそれぞれ配置された第1、第2の側部ロール電極と、

これら3つのロール電極の回転制御手段と、を備え、

前記中央ロール電極と前記第1側部ロール電極との間に前記放電空間となる第1ギャップが形成され、

前記中央ロール電極と前記第2側部ロール電極との間に他の放電空間となる第2ギャップが形成され、

前記基材が、その被処理面が表側になるようにして前記第1側部ロール電極の周面の一側に巻き付けられるとともに、前記第1ギャップを通して第1ギャップより前記巻き付け側とは反対側においてループ状に曲げられて第1ループ状曲げ部分を形成し、再び前記第1ギャップを通して中央ロール電極の周面の前記第1側部電極と同じ側に巻き付けられ、さらに、前記第2ギャップを通して第2ギャップより前記巻き付け側とは反対側においてループ状に曲げられて第2ループ状曲げ部分を形成し、再び前記第2ギャップを通して前記第2側部ロール電極の周面の前記第1側部ロール電極及び中央ロール電極と同じ側に巻き付けられ、しかも、前記第1ループ状曲げ部分の少なくとも被処理面全体と第2ループ状曲げ部分の少なくとも被処理面全体とがフリー状態となるようにして、前記回転制御手段にて各ロール電極を回転制御することを特徴とする。

これによって、折り返しローラ等の折り返し用部材を省略でき、基材の被処理面が損傷したりパーティクルが発生したりするのを防止することができ、処理品質を向上させることができる。折り返し用部材の腐食の問題も生じない。加えて、基材の各部位に対するプラズマ処理を第1ギャップで2回、第2ギャップで2回、合計4回行なうことができ、処理効率を一層向上させることができる。

【0013】

前記第1ループ状曲げ部分の長さを検出する第1検出手段と、前記第2ループ状曲げ部分の長さを検出する第2検出手段とを、更に備え、

前記回転制御手段が、前記中央ロール電極を等速回転させるとともに、前記第1検出手段の検出値に応じて前記第1側部ロール電極の回転速度を可変調節し、前記第2検出手段の検出値に応じて前記第2側部ロール電極の回転速度を可変調節することが好ましい。

これによって、基材の第1、第2ループ状曲げ部分の長さをそれぞれ適度な大きさになるよう調節でき、各ループ状曲げ部分に適度な弛み及び張りを持たせることができる。また、第1ループ状曲げ部分の長さ調節により第2ループ状曲げ部分の長さが影響を受けることはなく、第2ループ状曲げ部分の長さ調節により第1ループ状曲げ部分の長さが影響を受けることはない。

【0014】

本発明は、減圧下(略真空)や大気圧近傍(略常圧)でのプラズマ処理に用いられるが、特に、大気圧近傍(略常圧)でのプラズマ処理に好適である。ここで、大気圧近傍とは、1.013×104〜50.663×104Paの範囲を言い、圧力調整の容易化や装置構成の簡便化を考慮すると、1.333×104〜10.664×104Paが好ましく、9.331×104〜10.397×104Paがより好ましい。

プラズマ処理する際の放電形態は、コロナ放電やグロー放電が挙げられるが、被処理面への損傷が少ない点からグロー放電が好適である。

【発明の効果】

【0015】

本発明によれば、連続フィルム状又は連続シート状の基材の折り返し用部材のために被処理面が損傷したりパーティクルが発生したりするのを防止でき、処理品質を向上させることができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明の実施形態を、図面を参照して説明する。

図1に示すように、被処理基材90は、連続フィルム状又は連続シート状をなしている。この被処理基材90は、例えば、ポリイミド、ポリエチレンテレフタレート(PET)、トリアセテートセルロース(TAC)、ノルボルネン、ポリプロピレン(PP)、ポリエチレン等の樹脂にて構成されている。被処理基材90の厚さは、数μm〜数百μmであり、例えば30μm程度である。

【0017】

図1に示すように、第1実施形態に係る大気圧プラズマ処理装置1は、3つのロール電極20と、ノズルヘッド30を備え、ほぼ大気圧環境に配置されている。

ロール電極20は、軸線を水平にして前後方向(図1の紙面と直交する方向)に向けた円筒形状をなし、互いに左右に並んで架台11に支持されている。詳細な図示は省略するが、各ロール電極20の外周面には、放電を安定させるための固体誘電体層が形成されている。固体誘電体層として、例えばガラスコーティング、セラミックの溶射膜、樹脂被膜、シリコーンゴム被膜等を用いることができる。上記樹脂被膜としては、ポリテトラフルオロエチレンなどのフッ素系樹脂を用いるとよい。接地電極となるロール電極20L,20Rには固体誘電体層を設けなくてもよい。被処理基材90が固体誘電体層としての役目を兼ねるようにし、ロール電極20自体には固体誘電体層を設けないことにしてもよい。

【0018】

3つのロール電極20の大きさ(直径)は互いに等しく、配置高さは互いに等しい。以下、3つのロール電極20を互いに区別する際は、左側のロール電極20(第1側部ロール電極)には符号に「L」を付し、中央のロール電極20には符号に「C」を付し、右側のロール電極20(第2側部ロール電極)には符号に「R」を付すことにする。左右のロール電極20L,20Rが、中央のロール電極20Cを両側から挟むように配置されている。図1及び図3に示すように、左側のロール電極20Lと中央のロール電極20Lとの間には、第1ギャップ21Lが形成されている。中央のロール電極20Cと右側のロール電極20Rとの間には、第2ギャップ21Rが形成されている。これらギャップ21の幅は、数mm程度である。

【0019】

中央のロール電極20Cの位置は、架台11に対し固定されている。これに対し、左右のロール電極20L,20Rは、架台11に対しそれぞれ左右に微少スライド可能になっている。

【0020】

図1に示すように、架台11の左右両側部には、スクリューやスライドガイドなどを含む間隔調節機構40がそれぞれ設けられている。これら間隔調節機構40によって、左右のロール電極20L,20Rの左右方向の位置が、それぞれ微調節されるようになっている。これによって、左右のギャップ21L,21Rの幅がそれぞれ微調節されるようになっている。

【0021】

図2に示すように、中央のロール電極20Cは、架台11に設けられた給電端子22及び給電線2aを介して電源2に接続され、電界印加電極となっている。左右の2つのロール電極20L,20Rは、架台11に設けられた接地端子23及び接地線2bを介して電気的に接地され、接地電極となっている。

電源2から中央のロール電極20Cへの電圧供給により、左側と中央のロール電極20L,20Cどうし間のギャップ21Lと中央と右側のロール電極20R,Lどうし間のギャップ21Rがそれぞれ放電空間となる。電源2からの供給電圧は、例えばパルス波状であるが、これに限定されるものではなく、正弦波等の連続波状であってもよい。

【0022】

図1及び図2に示すように、架台11の下部中央と左右側部には、それぞれモータ50が設けられている。下部中央のモータ50Cの出力軸に取り付けられたプーリ51と、ロール電極20Cの回転軸に取り付けられたプーリ52との間にタイミングベルト53が掛け渡されている。下部中央のモータ50Cの駆動により、ロール電極20Cが軸線のまわりに回転されるようになっている。同様にして、左側のモータ50Lとロール電極20Lとがプーリ51,52及びタイミングベルト53にて連繋され、モータ50Lの駆動により、ロール電極20Lが軸線のまわりに回転されるようになっている。また、右側のモータ50Rとロール電極20Rとがプーリ51,52及びタイミングベルト53にて連繋され、モータ50Rの駆動により、ロール電極20Rが軸線のまわりに回転されるようになっている。

各モータ50とロール電極20の動力伝達機構は、プーリ51,52及びタイミングベルト53に限られず、チェーン、ギア列などを用いてもよい。

【0023】

架台11の頂部には、ノズルヘッド30が配置されている。ノズルヘッド30は、センターボディ32と、このセンターボディ32の左右両側に添えられた2つの処理ガスノズル33(処理ガス噴出部)と、その更に左右両側に添えられた2つのカーテンガスノズル34と、これらセンターボディ32及びノズルの上側に被せられた金属製のアッパープレート31とを有している。センターボディ32と処理ガスノズル33とカーテンガスノズル34は、耐腐食性の樹脂にて構成されている。

【0024】

図4に示すように、各処理ガスノズル33は、前後方向に延びている。図4及び図5に示すように、処理ガスノズル33の内部には、長手方向に延びるヘッダ路33aと、このヘッダ路33aからその長手方向の等間隔置きに分岐された多数の噴出路33bとが形成されている。図4(a)に示すように、処理ガス源3から延びる供給路3aが、ヘッダ路33aに接続されている。処理ガス源3には、処理に応じた処理ガスが蓄えられている。

【0025】

図4(b)に示すように、処理ガスノズル33の下端面には、長手方向に延びる溝状の噴出口33cが、複数、一列に並んで形成されている。各噴出口33cの上部に複数の噴出路33bが連なっている。

【0026】

図6及び図7に示すように、カーテンガスノズル34は、前後方向に延びている。カーテンガスノズル34の内部には、長手方向に延びるヘッダ路34aと、このヘッダ路34aからその長手方向の等間隔置きに分岐された多数の噴出路34bとが形成されている。カーテンガス源4から延びる供給路4aが、ヘッダ路34aに接続されている。カーテンガスとして、窒素などの不活性ガスが用いられている。

【0027】

各噴出路34bは、ヘッダ路34aから下方へ向かって斜めに延び、カーテンガスノズル34の下側面に達している。

【0028】

図1に示すように、ノズルヘッド30は、3つのロール電極20の上側に被さっている。センターボディ32は、中央のロール電極20Cの上側に配置されている。左側の処理ガスノズル33は、左側と中央のロール電極20L,20Cどうし間のギャップ21Lの上側に配置されている。右側の処理ガスノズル33は、中央と右側のロール電極20C,20Rどうし間のギャップ21Rの上側に配置されている。左側のカーテンガスノズル34は、左側のロール電極20Lの上側に配置されている。右側のカーテンガスノズル34は、右側のロール電極20Rの上側に配置されている。

【0029】

図1に示すように、ノズルヘッド30の下側面は、3つのロール電極20の上側部の形状に合わせた曲面になっている。すなわち、センターボディ32の下面は、中央のロール電極20の上側の周面に合わせて中央部が上に凹んだアーチ面32eになっている。

処理ガスノズル33の下側の両側面は、左右対称のアーチ面33e,33eになっている。これらアーチ面33e,33eの間に、上記噴出口33cが開口された下端面がギャップ21に向かって突出されるように配置されている。

【0030】

処理ガスノズル33の片側のアーチ面33eは、センターボディ32のアーチ面32eに連続し、中央のロール電極20の周面に沿っている。処理ガスノズル33のもう1つのアーチ面33eは、左右のロール電極20の周面に沿っている。

【0031】

カーテンガスノズル34の下側面は、処理ガスノズル33の側へ近づくにしたがって下に突出するアーチ面34eになっている。このアーチ面34eが、処理ガスノズル33のアーチ面33eに連続し、左右のロール電極20の周面に沿っている。

ノズルヘッド30の上記各アーチ面32e,33e,34eとロール電極20の周面との間には、数mm程度の狭い隙間12が形成されている。

【0032】

図1に示すように、この隙間12に連続フィルム状又は連続シート状の被処理基材90が通されている。

被処理基材90は、左側ロール電極20Lの周面の上側部分(一側)に巻き付けられるとともに、ギャップ21Lを通してギャップ21Lより下方(前記巻き付け側とは反対側)において折り返すようにループ状に曲げられて第1ループ状曲げ部分91Lを形成し、再びギャップ21Lを通して中央のロール電極20Cの周面の上側部分(前記ロール電極20Lの巻き付け側と同じ側)に巻き付けられている。さらに、被処理基材90は、ギャップ21Rを通してギャップ21Rより下方において折り返すようにループ状に曲げられて第2ループ状曲げ部分91Rを形成し、再びギャップ21Rを通して右側のロール電極20Rの周面の上側部分(前記ロール電極20L,20Cの巻き付け側と同じ側)に巻き付けられている。

図3に示すように、被処理基材90は、その被処理面90aが表側(外側)になるようにして裏面90bが各ロール電極20に接している。したがって、ループ状曲げ部分91においては、被処理面90aが内側を向き、裏面90bが外側を向いている。

【0033】

被処理基材90は、各ループ状曲げ部分91がループ形状を自立して維持し得る腰の強さを有しており、好ましくは、ループ状曲げ部分91がギャップ21の幅より大きく左右に膨らむ程度の腰の強さを有している。したがって、ループ状曲げ部分91におけるギャップ21の中央に位置する上端部(基端部)から最も膨らんだ部分までの間が斜めになり、ループ状曲げ部分91の上端部付近がロール電極20の周面に接している。

【0034】

ループ状曲げ部分91は、ギャップ21から自重で垂下されており、フリー状態となっている。すなわち、図3に示すように、ループ状曲げ部分91は、その上端部附近がロール電極20の周面に接触しているのを除き、如何なる物体とも接触していない。特に、ループ状曲げ部分91の被処理面90aは、全体が如何なる物体とも接触していない。装置1には被処理基材90を折り返すための折り返しロール等の部材は設けられていない。

【0035】

詳細な図示は省略するが、架台11の周囲には、内部を密閉する周壁が設けられている。この周壁内の密閉空間に被処理基材90の垂下部分91が配置されている。

図1及び図2に示すように、架台11の前側部と後側部には、それぞれ吸引ポート60が左右に2つ設けられている。図1に示すように、これら吸引ポート60は、各ループ状曲げ部分91の内側の空間に臨むように配置されている。各吸引ポート60は、吸引路6aを介して真空ポンプなどの吸引排気手段6に連なっている。

【0036】

図1に示すように、左側のギャップ21Lの真下には第1の距離センサ70L(第1検出手段)が設けられている。同様に、右側のギャップ21Rの真下には第2の距離センサ70R(第2検出手段)が設けられている。これら距離センサ70は、例えば超音波式の非接触センサで構成され、超音波の発信部と受信部とを有し、当該距離センサ70の上方に在る物体との距離を検知するようになっている。

【0037】

更に、プラズマ処理装置1には回転制御手段80が設けられている。この回転制御手段80に各距離センサ70からの検知信号線81が接続されている。回転制御手段80から制御信号線82が、各モータ50に接続されている。回転制御手段80は、距離センサ70の検知情報に応じてモータ50の回転を制御するようになっている。

【0038】

上記構成のプラズマ処理装置1の動作を説明する。

処理ガス源3からの処理ガスを、左右の処理ガスノズル33に供給し、ヘッダ路33a及び噴出路33bにて前後方向に略均一に拡散させたうえで、噴出口33cから下方のギャップ21へ噴き出す。併行して、電源2から中央のロール電極20に電圧を供給し、左右のギャップ21に大気圧プラズマを生成し、ギャップ21内において処理ガスをプラズマ化する。このプラズマ化された処理ガスが、ギャップ21内の被処理基材90の被処理面に接触することにより、被処理基材90がプラズマ処理される。

ノズルヘッド30の下側面が3つのロール電極20の上側の周面に合わせた形状になっており、ノズルヘッド30とロール電極20上の被処理基材90との間の隙間12が狭くなっているため、処理ガスノズル33から噴き出された処理ガスが、隙間12に入り込むのを抑えることができる。

また、カーテンガス源4からのカーテンガスを、左右のカーテンガスノズル34に供給し、ヘッダ路34a及び噴出路34bにて前後方向に略均一に拡散させたうえで、噴出路34bから噴き出す。これにより、処理ガスが隙間12を経て外へ漏れるのを防止することができる。

【0039】

さらに、各モータ50を駆動して3つのロール電極20を正面視で例えば時計周りに回転させ、被処理基材90を左から右へ搬送する。これにより、被処理基材90の各部位が、左側のロール電極20Lに接しながら左側のギャップ21L内を通過し、プラズマ処理される。その後、左ギャップ21Lから垂下され、左ループ状曲げ部分91Lを形成して折り返し、今度は中央のロール電極20Cに接しながら再び左ギャップ21L内を通過し、プラズマ処理される。さらに、中央のロール電極20Cに接しながら右側のギャップ21R内を通過し、プラズマ処理される。その後、右ギャップ21Rから垂下され、右ループ状曲げ部分91Rを形成して折り返し、今度は右側のロール電極20Rに接しながら再び右ギャップ21R内を通過し、プラズマ処理される。

したがって、被処理基材90は、各ギャップ21で2回プラズマ処理され、2つのギャップ21で合計4回プラズマ処理される。これにより、被処理基材90を十分に、かつ高速でプラズマ処理することができる。

【0040】

しかも、被処理基材90の各ループ状曲げ部分91は、フリーになっており、上端部付近がロール電極20に接触しているのを除き、如何なる物体とも接触していないため、かかる物体との摩擦で被処理面が損傷したりパーティクルが発生したりすることはない。これによって、処理品質を高めることができる。折り返しローラ等の折り返し用部材が無いのでその腐食の問題が生じないだけでなく、ギャップ21を通過した処理ガスがループ状曲げ部分91の被処理面に接触するようにでき、処理効率を一層向上させることができる。

処理済みのガスは、ループ状曲げ部分91の内側の空間から吸引ポート60に吸い込まれ、吸引路6aを経て吸引排気手段6にて排気される。

【0041】

隣り合うロール電極20L,20C又は20C,20Rの両方に被処理基材90が被さっているので、何れのロール電極20の周面にも反応生成物(汚れ)が付着するのを防止できる。

ロール電極20の回転によりロール電極20上の放電箇所が移動するため、電極の長寿命化を図ることができるとともに、冷却の負荷を低減することができる。

ロール電極20間の狭いギャップ21内での放電であるため、電源2の負担を軽減することができる。

【0042】

ロール電極20の回転は、回転制御手段80にて制御される。中央のロール電極20Cの回転速度は常時等速になるように制御される。一方、各距離センサ70にて、被処理基材90のループ状曲げ部分91の下端部から当該距離センサ70までの距離が測定される。この距離は、ループ状曲げ部分91の長さに対応する。このセンサ70の検出値が、回転制御手段80に入力される。回転制御手段80は、この検出値に応じて左右のモータ50の出力を操作し、左右のロール電極20L,20Rの回転速度を調節する。

【0043】

例えば、左側の距離センサ70Lによる検出値が所定値より大きくなった場合(左側のループ状曲げ部分91Lが所定長さより短くなった場合)、左側のロール電極20Lの回転速度を速くする。中央のロール電極20Cについては、一定の回転速度を維持する。これによって、被処理基材90の左側の第1ループ状曲げ部分91Lの長さを伸ばし、所定の長さに戻すことができる。反対に、左側の距離センサ70Lによる検出値が所定値より小さくなった場合(左側のループ状曲げ部分91Lが所定長さより長くなった場合)、左側のロール電極20Lの回転速度を遅くし、中央のロール電極20Cについては一定の回転速度を維持する。これによって、左側のループ状曲げ部分91Lの長さを短くし、所定の長さに戻すことができる。

【0044】

また、右側の距離センサ70Rによる検出値が所定値より大きくなった場合(右側のループ状曲げ部分91Rが所定長さより短くなった場合)、右側のロール電極20Rの回転速度を遅くする。中央のロール電極20Cについては、一定の回転速度を維持する。これによって、被処理基材90の右側の第2ループ状曲げ部分91Rの長さを伸ばし、所定の長さに戻すことができる。反対に、右側の距離センサ70Rによる検出値が所定値より小さくなった場合(右側のループ状曲げ部分91Rが所定長さより長くなった場合)、右側のロール電極20Rの回転速度を速くし、中央のロール電極20Cについては一定の回転速度を維持する。これによって、右側のループ状曲げ部分91Rの長さを短くし、所定の値に戻すことができる。

【0045】

このようにして、左右のループ状曲げ部分91L,91Rの長さ(垂下量)をそれぞれ適度な大きさに維持することができる。これによって、各ループ状曲げ部分91が適度な弛み具合になるよう調節でき、適度な張り(ループの膨らみ)を持たせることができる。このループ状曲げ部分91の張りによって、ギャップ21内の被処理基材90がロール電極20の周面に確実に接触するようにでき、更にはループ状曲げ部分91の上端部から最も膨らんだ部分までの間を斜めにして、被処理基材90がロール電極20に接する部分をロール電極20の中心軸線の高さより下半円周側に延長させることができる。

また、ループ状曲げ部分91が長くなり過ぎて、距離センサ70をはじめ装置1の下部の物体に接触して損傷したりパーティクルが発生したりするのを防止できるとともに、ループ状曲げ部分91が短くなり過ぎて、ギャップ21に食い込んだりギャップ21より上に抜けてしまったりするのを防止することができる。

左右のロール電極20L,20Rの回転速度がそれぞれ変動しても、中央のロール電極20Cの回転速度は不変であるので、左側のループ状曲げ部分91Lの長さ調節により右側のループ状曲げ部分91Rの長さが影響を受けることはなく、右側のループ状曲げ部分91Rの長さ調節により左側の垂下部分91Lの長さが影響を受けることはない。

距離センサ70は、非接触センサであり、ループ状曲げ部分91に接触することなくその長さ(垂下量)を測定できるため、被処理物の損傷やパーティクルの発生を一層確実に防止することができる。

【0046】

次に、本発明の他の実施形態を説明する。以下の実施形態において既述の実施形態と重複する構成については図面に同一符号を付して説明を省略する。

図8の変形例に示すように、ノズルヘッド30のカーテンガスノズル34に代えてカーテンガス噴出経路34a,34bを有しないサイドボディ35を設け、ガスカーテン構造を省略してもよい。このサイドボディ35の下側面についても、ロール電極20L,20Rの周面に沿うアーチ面35eとするのが好ましい。

第1実施形態では、ノズルヘッド30の左右両端部が左右のロール電極20L,20Rの上端部まで達していなかったが(図1)、図8に示すサイドボディ35のように、ノズルヘッド30の左右両端部がロール電極20L,20Rの上端部を越える位置まで延長されていてもよい。

【0047】

図9に示す第2実施形態では、被処理基材90のロール電極20への巻き付け方が第1実施形態とは上下逆になっている。被処理基材90は、その被処理面90aが表側になるようにして左側ロール電極20Lの周面の下側部分(一側)に巻き付けられるとともに、ギャップ21Lを通してギャップ21Lより上方(前記巻き付け側とは反対側)においてループ状に曲げられて第1ループ状曲げ部分91Lを形成し、再びギャップ21Lを通して中央のロール電極20Cの周面の下側部分(前記巻き付け側と同じ側)に巻き付けられている。さらに、被処理基材90は、ギャップ21Rを通してギャップ21Rより上方においてループ状に曲げられて第2ループ状曲げ部分91Rを形成し、再びギャップ21Rを通して右側のロール電極20Cの周面の下側部分(前記巻き付け側と同じ側)に巻き付けられている。

【0048】

各ループ状曲げ部分91は、2つのロール電極20,20の間より上側に膨らむループ状をなし、自身の腰の強さによってループ形状を維持するとともに、自重によって左右両側部分がそれぞれギャップ21より上側の電極20の周面に倣うように接している。このループ状曲げ部分91のロール電極20への接触部分は、ギャップ21から電極20の上端近くまで及んでいる。

ループ状曲げ部分91は、このロール電極20との接触を除き、他の如何なる物体とも接触しておらず、特に被処理面90aは全体が如何なる物体とも接触しておらず、フリー状態になっている。

【0049】

各ギャップ21上側に離れて処理ガスノズル33(処理ガス噴出部)が配置されている。処理ガスノズル33は、ループ状曲げ部分91で囲まれ、ループ状曲げ部分91の内部に位置されている。

【0050】

処理ガスノズル33から下方へ噴き出された処理ガスの一部は、ループ状曲げ部分91の左右両側部に吹き付けられる。このガス圧によって、ループ状曲げ部分91の左右両側部をロール電極20に押し当て密着させることができ、更にはループ状曲げ部分91のロール電極20との接触面積を拡大させることができる。

【0051】

3つのロール電極20の下方には、上面開口の容器からなる排気室61が設けられている。この排気室61に吸引排気手段6が連なっている。

上記処理ガスノズル33からの処理ガスは、ギャップ21に導かれてプラズマ化され、被処理基材90のプラズマ処理に供される。処理済みのガスは、ギャップ21から排気室61を経て吸引排気手段6にて吸引排気される。

図示は省略するが、各ループ状曲げ部分91の上方には第1実施形態と同様のセンサ70が設けられており、このセンサ70の検出値に基づいてロール電極20L,20Rの回転速度が可変調節されるようになっている。

【0052】

図10に示す第3実施形態では、ロール電極20,20間のギャップ21を挟んで、上側と下側にそれぞれ処理ガスノズル33X,33Yが設けられている。上側のノズル33X(第1処理ガス噴出部)は、第1、第2実施形態のノズル33と同様に、噴出口を下に向け、ギャップ21より上側のロール電極20,20間に配置されている。下側のノズル33Y(第2処理ガス噴出部)は、噴出口を上に向け、被処理基材90のループ状曲げ部分91の内部に配置されている。下側ノズル33Yは、ループ状曲げ部分91に接触しない形状になっている。

【0053】

上側のノズル33Xは、処理ガスをギャップ21の上方(ループ状曲げ部分91とは反対側)からギャップ12に向けて噴出す。下側のノズル33Yは、処理ガスをギャップ21の下方のループ状曲げ部分91の内部からギャップ12に向けて噴出す。これによって、ギャップ21内に処理ガスを充分に供給できる。各ノズル33X,33Yからの噴出流量を大きくすることで、ギャップ21内に処理ガスが溢れ、一部の処理ガスg1,g2が上下に跳ね返る。上側に跳ね返った処理ガスg1は、上側ノズル33Xと被処理基材90のロール電極20への巻き付け部分との間の隙間12Xを通り、外部へ抜け出る。このガス流g1によって、外部の空気等の雰囲気ガスが隙間12Xからギャップ21内に入り込むのを防止できる。したがって、上側ノズル33Xの側部にガスカーテンノズル34(図1参照)を設けなくても済む。

【0054】

下側に跳ね返った処理ガスg2は、下側ノズル33Yと被処理基材90との間の隙間12Yを通り、外部へ抜け出る。このガス流g2によって、外部の空気等の雰囲気ガスが隙間12Yからギャップ21内に入り込むのを防止できる。したがって、下側ノズル33Yの側部にガスカーテンノズルを設ける必要がない。

また、雰囲気ガスがギャップ21に入る可能性は低いので、上側ノズル33Xまたは下側ノズル33Yの側部にガスカーテンノズルを設けるにしても簡易なもので済む。

【0055】

本発明は、上記実施形態に限定されるものではなく、種々の改変をなすことができる。

例えば、上記実施形態では、ロール電極20の数は、3つであったが、少なくとも2つあればよく、4つ以上であってもよい。これら複数のロール電極20のうち隣り合う2つのロール電極20が、特許請求の範囲の「一対のロール電極」を構成し、その各々が、「一方のロール電極」及び「他方のロール電極」を構成する。

被処理基材90は、一方のロール電極の側から他方のロール電極の側へ搬送されるようになっていてもよく、他方のロール電極の側から一方のロール電極の側へ搬送されるようになっていてもよい。

隣り合うロール電極どうしの高さが互いに異なっていてもよく、大きさ(直径)が互いに異なっていてもよい。

ロール電極の軸線が、水平に対し若干傾いていてもよく、ほぼ鉛直に向いていてもよい。

【0056】

第1実施形態(図1)において、処理ガスノズル33がギャップ21より下側においてループ状曲げ部分91に囲まれるように配置され、処理ガスを上方に向けて噴き出すようになっていてもよい。

第2実施形態(図9)において、処理ガスノズル33がギャップ21より下側に配置され、処理ガスを上方に向けて噴き出すようになっていてもよい。

各実施形態を組み合わせてもよい。例えば、第3実施形態(図10)の被処理基材90の巻き付け態様は、第1実施形態(図1)と同じになっていたが、第2実施形態(図9)と同様の巻き付け態様にしてもよく、第2実施形態の巻き付け態様においてもギャップ21を挟んで上下両側にノズル33X,33Yを設けてもよい。

【0057】

ループ状曲げ部分91は、該ループ状曲げ部分91における少なくとも被処理面90aの全体が折り返しローラ等の物体と接触しておらずフリーになっていればよく、ループ状曲げ部分91の裏面90bが、例えばループ状曲げ部分91の形を整えるためのローラ等の部材と接触するようになっていてもよい。

ループ状曲げ部分91は、ギャップ21すなわち放電空間より外側(巻き付け側とは反対側)で折り返していればよく、その先端部は、ロール電極20,20どうし間より外側

(図1において下、図9において上)に位置するのに限られず、ギャップ21とロール電極20の下端部(図1)又は上端部(図9)との間の高さに位置していてもよい。

ループ状曲げ部分91の外側を内側より低圧にし、ループ形状を維持するようにしてもよい。

【0058】

ループ状曲げ部分91の長さを検出する検出手段として、実施形態では超音波式の距離センサ70を用いていたが、これに代えて赤外線式の距離センサを用いてもよく、その他の種類のセンサを用いてもよい。ループ状曲げ部分91の先端部までの距離を測定する方式に限られず、ループ状曲げ部分91の横幅を測定する方式やループ形状を直接的に測定する方式のセンサを用いてもよい。

隣り合うロール電極20の両方の回転速度を、一方は増速方向に、他方は減速方向にそれぞれ変速することにより、ループ状曲げ部分91の長さを制御することにしてもよい。

本発明は、エッチング、アッシング、成膜、洗浄、表面改質等の種々のプラズマ表面処理に適用可能である。

【産業上の利用可能性】

【0059】

本発明は、例えば液晶ディスプレイの偏光板の保護膜として用いられるTACフィルム(トリアセテートセルロースフィルム)に対する鹸化処理に代わる表面処理として利用可能である。

【図面の簡単な説明】

【0060】

【図1】本発明の第1実施形態に係る大気圧プラズマ処理装置を、一部断面で示す正面図である。

【図2】図1のII−II線に沿う、上記大気圧プラズマ処理装置の側面図である。

【図3】上記大気圧プラズマ処理装置のギャップ部分及びループ状曲げ部分を拡大して示す正面図である。

【図4】上記大気圧プラズマ処理装置の処理ガス噴出ノズルを示し、(a)は、その側面断面図であり、(b)は、その底面図である。

【図5】上記処理ガス噴出ノズルの正面断面図である。

【図6】上記大気圧プラズマ処理装置のカーテンガス噴出ノズルの側面図である。

【図7】上記カーテンガス噴出ノズルの正面図である。

【図8】第1実施形態に係る大気圧プラズマ処理装置の変形例を示す正面図である。

【図9】本発明の第2実施形態に係る大気圧プラズマ処理装置の概略構成を示す正面図である。

【図10】本発明の第3実施形態に係る大気圧プラズマ処理装置の要部を示す正面図である。

【符号の説明】

【0061】

1 大気圧プラズマ処理装置

2 電源

3 処理ガス源

6 吸引排気手段

20(20L,20C,20R) ロール電極

20C 中央ロール電極

20L 第1側部ロール電極

20R 第2側部ロール電極

20(21L,21R) ギャップ

21L 第1ギャップ

21R 第2ギャップ

30 ノズルヘッド

32e センターボディのアーチ面

33 処理ガスノズル(処理ガス噴出部)

33X 上側ノズル(第1処理ガス噴出部)

33Y 下側ノズル(第2処理ガス噴出部)

33e 処理ガスノズルのアーチ面

34 カーテンガスノズル

34e カーテンガスノズルのアーチ面

50(50L,50C,50R) モータ

70(70L,70R) 距離センサ(検出手段)

70L 第1距離センサ(第1検出手段)

70L 第2距離センサ(第2検出手段)

80 回転制御手段

90 被処理基材

90a 被処理面

91(91L,91R) ループ状曲げ部分

91L 第1ループ状曲げ部分

91R 第2ループ状曲げ部分

【特許請求の範囲】

【請求項1】

連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する方法であって、

互いの間に前記放電空間となるギャップを形成する一対のロール電極を用意し、

前記基材を、その被処理面が表側になるようにして一方のロール電極の周面の一側に巻き付けるとともに、前記ギャップに通してギャップより前記巻き付け側とは反対側においてループ状に曲げ、再び前記ギャップに通して他方のロール電極の周面の前記一方の電極と同じ側に巻き付けた状態で、前記ロール電極どうしを互いに同方向に回転させ、しかも、前記ループ状曲げ部分の少なくとも被処理面の全体をフリー状態としたことを特徴とするプラズマ処理方法。

【請求項2】

前記一方のロール電極の回転速度を、他方のロール電極の回転速度に対して可変調節することにより、前記基材の前記ループ状曲げ部分の長さを調節することを特徴とする請求項1に記載のプラズマ処理方法。

【請求項3】

連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する装置であって、

互いの間に前記放電空間となるギャップを形成する一対のロール電極と、

これらロール電極の回転制御手段と、を備え、

前記基材が、その被処理面が表側になるようにして一方のロール電極の周面の一側に巻き付けられるとともに、前記ギャップを通してギャップより前記巻き付け側とは反対側においてループ状に曲げられ、再び前記ギャップを通して他方のロール電極の周面の前記一方の電極と同じ側に巻き付けられ、しかも、前記ループ状曲げ部分の少なくとも被処理面の全体がフリー状態となるようにして、前記回転制御手段にて各ロール電極を回転制御することを特徴とするプラズマ処理装置。

【請求項4】

前記基材の前記ループ状曲げ部分の長さを検出する検出手段を、更に備え、

前記回転制御手段が、前記検出手段の検出値に応じて、前記一方のロール電極の回転速度を、他方のロール電極の回転速度に対して可変調節することを特徴とする請求項3に記載のプラズマ処理装置。

【請求項5】

前記検出手段が、非接触センサであることを特徴とする請求項4に記載のプラズマ処理装置。

【請求項6】

各ロール電極の軸線がほぼ水平に向けられ、前記基材が、各ロール電極の上側部に巻き付けられ、前記ループ状曲げ部分が、前記ギャップからフリー状態で垂下されていることを特徴とする請求項3〜5の何れかに記載のプラズマ処理装置。

【請求項7】

処理ガスを前記ギャップより前記ループ状曲げ部分とは反対側からギャップに向けて噴出す処理ガス噴出部を含むノズルヘッドを、更に備えたことを特徴とする請求項3〜6の何れかに記載のプラズマ処理装置。

【請求項8】

前記ノズルヘッドが、前記ロール電極の周面に沿うアーチ面を含むことを特徴とする請求項7に記載のプラズマ処理装置。

【請求項9】

前記ループ状曲げ部分の内部に、処理ガスをギャップに向けて噴出す処理ガス噴出部を設けたことを特徴とする請求項3〜6の何れかに記載のプラズマ処理装置。

【請求項10】

処理ガスを前記ギャップより前記ループ状曲げ部分とは反対側からギャップに向けて噴出す第1処理ガス噴出部と、処理ガスを前記ループ状曲げ部分の内部からギャップに向けて噴出す第2処理ガス噴出部と、を備えたことを特徴とする請求項3〜6の何れかに記載のプラズマ処理装置。

【請求項11】

連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する装置であって、

中央のロール電極と、この中央ロール電極を挟むようにしてその両側にそれぞれ配置された第1、第2の側部ロール電極と、

これら3つのロール電極の回転制御手段と、を備え、

前記中央ロール電極と前記第1側部ロール電極との間に前記放電空間となる第1ギャップが形成され、

前記中央ロール電極と前記第2側部ロール電極との間に他の放電空間となる第2ギャップが形成され、

前記基材が、その被処理面が表側になるようにして前記第1側部ロール電極の周面の一側に巻き付けられるとともに、前記第1ギャップを通して第1ギャップより前記巻き付け側とは反対側においてループ状に曲げられて第1ループ状曲げ部分を形成し、再び前記第1ギャップを通して中央ロール電極の周面の前記第1側部電極と同じ側に巻き付けられ、さらに、前記第2ギャップを通して第2ギャップより前記巻き付け側とは反対側においてループ状に曲げられて第2ループ状曲げ部分を形成し、再び前記第2ギャップを通して前記第2側部ロール電極の周面の前記第1側部ロール電極及び中央ロール電極と同じ側に巻き付けられ、しかも、前記第1ループ状曲げ部分の少なくとも被処理面全体と第2ループ状曲げ部分の少なくとも被処理面全体とがフリー状態となるようにして、前記回転制御手段にて各ロール電極を回転制御することを特徴とするプラズマ処理装置。

【請求項12】

前記第1ループ状曲げ部分の長さを検出する第1検出手段と、前記第2ループ状曲げ部分の長さを検出する第2検出手段とを、更に備え、

前記回転制御手段が、前記中央ロール電極を等速回転させるとともに、前記第1検出手段の検出値に応じて前記第1側部ロール電極の回転速度を可変調節し、前記第2検出手段の検出値に応じて前記第2側部ロール電極の回転速度を可変調節することを特徴とする請求項11に記載のプラズマ処理装置。

【請求項1】

連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する方法であって、

互いの間に前記放電空間となるギャップを形成する一対のロール電極を用意し、

前記基材を、その被処理面が表側になるようにして一方のロール電極の周面の一側に巻き付けるとともに、前記ギャップに通してギャップより前記巻き付け側とは反対側においてループ状に曲げ、再び前記ギャップに通して他方のロール電極の周面の前記一方の電極と同じ側に巻き付けた状態で、前記ロール電極どうしを互いに同方向に回転させ、しかも、前記ループ状曲げ部分の少なくとも被処理面の全体をフリー状態としたことを特徴とするプラズマ処理方法。

【請求項2】

前記一方のロール電極の回転速度を、他方のロール電極の回転速度に対して可変調節することにより、前記基材の前記ループ状曲げ部分の長さを調節することを特徴とする請求項1に記載のプラズマ処理方法。

【請求項3】

連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する装置であって、

互いの間に前記放電空間となるギャップを形成する一対のロール電極と、

これらロール電極の回転制御手段と、を備え、

前記基材が、その被処理面が表側になるようにして一方のロール電極の周面の一側に巻き付けられるとともに、前記ギャップを通してギャップより前記巻き付け側とは反対側においてループ状に曲げられ、再び前記ギャップを通して他方のロール電極の周面の前記一方の電極と同じ側に巻き付けられ、しかも、前記ループ状曲げ部分の少なくとも被処理面の全体がフリー状態となるようにして、前記回転制御手段にて各ロール電極を回転制御することを特徴とするプラズマ処理装置。

【請求項4】

前記基材の前記ループ状曲げ部分の長さを検出する検出手段を、更に備え、

前記回転制御手段が、前記検出手段の検出値に応じて、前記一方のロール電極の回転速度を、他方のロール電極の回転速度に対して可変調節することを特徴とする請求項3に記載のプラズマ処理装置。

【請求項5】

前記検出手段が、非接触センサであることを特徴とする請求項4に記載のプラズマ処理装置。

【請求項6】

各ロール電極の軸線がほぼ水平に向けられ、前記基材が、各ロール電極の上側部に巻き付けられ、前記ループ状曲げ部分が、前記ギャップからフリー状態で垂下されていることを特徴とする請求項3〜5の何れかに記載のプラズマ処理装置。

【請求項7】

処理ガスを前記ギャップより前記ループ状曲げ部分とは反対側からギャップに向けて噴出す処理ガス噴出部を含むノズルヘッドを、更に備えたことを特徴とする請求項3〜6の何れかに記載のプラズマ処理装置。

【請求項8】

前記ノズルヘッドが、前記ロール電極の周面に沿うアーチ面を含むことを特徴とする請求項7に記載のプラズマ処理装置。

【請求項9】

前記ループ状曲げ部分の内部に、処理ガスをギャップに向けて噴出す処理ガス噴出部を設けたことを特徴とする請求項3〜6の何れかに記載のプラズマ処理装置。

【請求項10】

処理ガスを前記ギャップより前記ループ状曲げ部分とは反対側からギャップに向けて噴出す第1処理ガス噴出部と、処理ガスを前記ループ状曲げ部分の内部からギャップに向けて噴出す第2処理ガス噴出部と、を備えたことを特徴とする請求項3〜6の何れかに記載のプラズマ処理装置。

【請求項11】

連続するフィルム状又はシート状の基材を放電空間でプラズマ処理する装置であって、

中央のロール電極と、この中央ロール電極を挟むようにしてその両側にそれぞれ配置された第1、第2の側部ロール電極と、

これら3つのロール電極の回転制御手段と、を備え、

前記中央ロール電極と前記第1側部ロール電極との間に前記放電空間となる第1ギャップが形成され、

前記中央ロール電極と前記第2側部ロール電極との間に他の放電空間となる第2ギャップが形成され、

前記基材が、その被処理面が表側になるようにして前記第1側部ロール電極の周面の一側に巻き付けられるとともに、前記第1ギャップを通して第1ギャップより前記巻き付け側とは反対側においてループ状に曲げられて第1ループ状曲げ部分を形成し、再び前記第1ギャップを通して中央ロール電極の周面の前記第1側部電極と同じ側に巻き付けられ、さらに、前記第2ギャップを通して第2ギャップより前記巻き付け側とは反対側においてループ状に曲げられて第2ループ状曲げ部分を形成し、再び前記第2ギャップを通して前記第2側部ロール電極の周面の前記第1側部ロール電極及び中央ロール電極と同じ側に巻き付けられ、しかも、前記第1ループ状曲げ部分の少なくとも被処理面全体と第2ループ状曲げ部分の少なくとも被処理面全体とがフリー状態となるようにして、前記回転制御手段にて各ロール電極を回転制御することを特徴とするプラズマ処理装置。

【請求項12】

前記第1ループ状曲げ部分の長さを検出する第1検出手段と、前記第2ループ状曲げ部分の長さを検出する第2検出手段とを、更に備え、

前記回転制御手段が、前記中央ロール電極を等速回転させるとともに、前記第1検出手段の検出値に応じて前記第1側部ロール電極の回転速度を可変調節し、前記第2検出手段の検出値に応じて前記第2側部ロール電極の回転速度を可変調節することを特徴とする請求項11に記載のプラズマ処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−35724(P2009−35724A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2008−159600(P2008−159600)

【出願日】平成20年6月18日(2008.6.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成20年6月18日(2008.6.18)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]