プラズマ処理方法

【課題】誘電体バリア放電による大気圧プラズマCVDで基板の処理を行なうに際し、長時間に渡って安定したプラズマを生成することができ、これにより、長時間に渡って安定して高品位な処理を行うことを可能にするプラズマ処理方法を提供する。

【解決手段】電極対にプラズマ励起電力を供給する電源装置として、20kHz〜3MHzで単一周波数の正弦波の電力を出力する電源、キャパシタンスおよびインダクタンスが可変であるLC共振回路、および、パルス制御素子を有する装置を用いることにより、前記課題を解決する。

【解決手段】電極対にプラズマ励起電力を供給する電源装置として、20kHz〜3MHzで単一周波数の正弦波の電力を出力する電源、キャパシタンスおよびインダクタンスが可変であるLC共振回路、および、パルス制御素子を有する装置を用いることにより、前記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大気圧での誘電体バリア放電を利用するプラズマ処理に関し、詳しくは、大気圧下でプラズマを安定して生成して、長時間に渡って安定した処理を行うことができるプラズマ処理方法に関する。

【背景技術】

【0002】

大気圧下(大気圧近傍)でプラズマを生成して成膜等の基板の処理を行う、大気圧プラズマによるプラズマ処理が知られている。

この大気圧プラズマによる処理は、大気圧下であるので、真空チャンバ等の高価な真空容器が不要であり、装置コストを低減できるという利点がある。また、真空下での処理が困難な基板でも処理が可能であるという利点も有る。

そのため、大気圧プラズマに関する研究が、盛んに行われている。

【0003】

大気圧プラズマによって、大きな面積の処理を可能にする方法として、プラズマを生成するための電極対(対向電極)の間に、誘電体(絶縁体)を存在させた状態で放電を行う誘電体バリア放電が知られている。

また、誘電体バリア放電としては、パルス方式の放電と、単一周波数の正弦波を発振する電源を用いて数kHz〜数MHzの周波数で処理(運転)する放電(以下、正弦波方式とも言う)とが知られている。

【0004】

パルス方式の放電では、最終段にトランスを配置して、電極間の負荷を軽減することにより、容易に放電を発生できるという利点が有る。

その反面、パルス方式の放電では、スイッチング周波数に限度がある。特に、絶縁ゲートバイポーラトランジスタ(IGBT)をスイッチング素子として用いた電源では、数10kHz程度の周波数が限界であり、それを大きく上回る周波数になると、素子内のキャリアの応答が悪くなり、十分なスイッチング能力を発揮できない場合が有る。

【0005】

プラズマ処理速度の向上や成膜速度の向上などの処理速度の向上を図り、また、成膜の際においては、膜の高密度化を図るためには、放電の周波数を高くして、活性種が成膜領域(すなわち、電極対の間)に常に残存しやすい状態を維持すると共に、大きな電流を流して、活性種の密度自体を増加させるのが好ましい。

しかしながら、その反面、13.56MHzのRF波のように、周波数が高すぎると、放電形態が誘電体バリア放電から容量結合性へと変化し、高周波の遮蔽などが必要になるほか、十分な発熱対策が必要になってくるなどの課題が残る。

【0006】

これに対し、前述の正弦波方式によれば、誘電体バリア放電によって、十分に高い周波数(数kHz〜数MHz)で、高速での処理が可能となる。

【0007】

ところで、一般的な低圧力下でのプラズマ(容量結合型のプラズマ)では、13.56MHzの正弦波を発振する高周波電源(いわゆるRF電源)を用いて、電極対すなわち容量性の負荷に対して電力を供給してプラズマを生成するのが一般的である。

この場合、電源と電極対との間には、電極対から電源に戻る電力の反射を減少させるために、電源と電極対とのインピーダンス整合を取る整合器(マッチングボックス)が配置される。

【0008】

ここで、この低圧力でのプラズマに用いられる整合器は、電源と組み合わせるだけでは、大気圧にて放電を生成することはできない。

すなわち、大気圧プラズマは、pd積(圧力と、電極間の距離の積)が大きく、放電開始電圧が数kVとなり、低圧力でのプラズマに比べて非常に高い。そのため、一般的な低圧力用の整合器を、大気圧でのプラズマ生成用に利用しても、放電が開始しないなどの問題が発生し、適正な放電を行うことができない。

大気圧で絶縁破壊を起こすには、正弦波方式から逸脱して、二つの周波数を重畳するなどの方法がある。この方法だと、二つの電圧の合計が放電開始電圧に到達すればよいので、高い電圧を容易に印加することができ、低圧力で用いられているマッチングボックスをそのまま流用して放電を開始、持続することができる。

【0009】

二周波重畳ではなく、単一周波数の正弦波を利用した大気圧プラズマでは、低圧プラズマに用いられるような整合器ではなく、逆ガンマ型と通常呼ばれる、電圧増幅作用を持つLC共振回路が、用いられることがある。

逆ガンマ型のLC共振回路とは、一例として、特許文献1に記載されるような、電極対と並列に設けられるコンデンサと、このコンデンサよりも電源側に、電極対と直列に設けられるコイルとを有するものである。このようなLC共振回路を用いることにより、電源(正弦波発振回路)からの入力電圧を増幅し、電極間、すなわち容量性の負荷に大きな電圧を掛けることができ、大気圧で放電を行うことができる。

ただし、これだけでは安定した放電を維持できない。すなわち、LC共振回路を用いても、ストリーマと呼ばれる糸状の放電の部分的な不均一性が過渡的に生じ、放電が不安定になる。そのため、均一な処理を要求される場合には、利用に適さない。よって、この特許文献1に示されるように、パルス制御素子を用いるなどして電極間電圧の制御を行い、放電を安定化し、いわゆるグロー放電の様態を維持する技術などが知られている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表2009−506496号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

誘電体バリア放電を利用する大気圧プラズマでは、適正な処理を行うためには、プラズマの状態が安定していることが重要である。その方法の1つとして、例えば、前述のような逆ガンマ型のLC共振回路にパルス制御素子を適用するなどして、電極間電圧の制御を行なう方法が例示される。

しかしながら、このような制御方法をもってしても、従来の大気圧プラズマ装置では、往々にして、長時間の処理を行なうと、処理中にプラズマが不安定になってしまい、甚だしい場合には、放電が停止してしまう場合も有る。

【0012】

前述の特許文献1等に示される装置のような、誘電体バリア放電を行う大気圧プラズマCVD装置では、プラズマ生成中の電極間は、図5の点線内に記すような等価回路で示すことができる。

すなわち、Cvが、電極対の間隙(電極間のギャップ)によるキャパシタンスであり、Cd1が、一方の電極に対応するキャパシタンス(電極が有する誘電体や被処理基板)であり、Cd2が、他方の電極に対応するキャパシタンスである。

また、プラズマが生成(放電)されると、電極間には電流路が形成され、その電流路の抵抗がRpとなる。

【0013】

ここで、大規模なプラズマプロセスでは、電極や被処理基板等の温度上昇を伴う。そのため、長時間、連続的に処理を行うと、温度の上昇によって、続ける電極に設けられる絶縁体の厚みが変化して、処理中に、少なくとも一方の電極に対応するキャパシタンスCd1および/またはCd2が、変化してしまう。

また、加熱によって電極の厚さが変化する場合もあり、この際には、電極間のギャップが変化して、処理中にキャパシタンスCvが、変化してしまう。例えば、放電開始時に対して、50℃の電極温度変化が生じると、金属電極の厚さが数十cmの場合には、電極間距離の変化が100μmのオーダに達してしまう場合が有り、放電形態を変化させる原因となってしまう。

さらに、大気圧プラズマCVDによって成膜を行う場合には、電極の、被成膜基板で覆われていない領域に膜が堆積してしまい、その結果、成膜中に、電極に対応するキャパシタンスCd1および/またはCd2が、変化してしまう。

【0014】

加えて、連続的に放電を行うと、電源装置も加熱してしまい、内部回路の温度変化によって、電源内部のインピーダンスが変化してしまう。

また、連続的に放電を行うと、LC共振回路に用いられるコンデンサやコイルなども発熱し、キャパシタンスやインダクタンスが変動して、LC共振回路の共振条件がズレてしまう。この現象は、大電流を用いた処理では、特に顕著である。たとえばLC共振回路中のコイルに、極僅かに存在する数オームの抵抗分でさえ、大電流の場合には無視できない熱量が発生し、インダクタンスの変化が生じる。

【0015】

さらに、特許文献1に示されるように、LC共振回路とパルス制御素子とを用いる場合、通常、その素子は定常的に冷却されるような機構で温度的に安定化されている。しかしながら、温度以外の条件、つまり上述のような原因でLC共振回路の共振条件がズレてしまうと、このパルス制御素子中のフェライトの飽和条件が変化する。そのため、プラズマ点火時にあわせて磁束が飽和するように調節されていたパルス制御素子の適正な働きが、連続処理による共振条件のズレによって阻害される。

この結果、パルス制御素子中の磁束の飽和によるインピーダンスの急変と、プラズマ点火による放電空間のインピーダンスの急変とを、同期させることが出来なくなり、パルス制御素子の主要な働きである変位電流の時間的制御が困難になる。これにより、反射波の増大、グロー状放電からフィラメント放電への移行などの悪影響を生じる。

【0016】

このような変化を生じると、反射波が大きくなって、入力電力の減少等を生じ、甚だしい場合には、放電に十分な電力を供給できず、放電の自動的な停止等が発生してしまう。

また、誘電体バリア放電による大気圧プラズマでは、電極間(すなわち放電部)において、不可避的に、ストリーマと呼ばれる電極間を糸状に結ぶ局所的プラズマが発生してしまう。このようなプラズマ生成領域周辺の環境変化は、ストリーマを増加させ、また、ストリーマの電流値を増加させてしまい、これによって、プラズマが、さらに不安定になり、加えて、アーク放電を生じて、基板や成膜した膜を損傷してしまう危険も有る。

【0017】

このような不安定なプラズマでプラズマ処理を行うと、安定して適正な処理を行うことができず、例えば、成膜装置の場合には、長時間処理の際に、膜質の劣化、成膜速度の変化(膜厚のバラツキ)、膜の欠陥の発生等を生じ、適正な成膜を安定して行なうことができない。

【0018】

本発明の目的は、前記従来技術の問題点を解決することにあり、誘電体バリア放電による大気圧プラズマを用いて、被処理基板表面の改質や、CVDによる成膜等を行う際に、加熱による電極や基板の厚さの変化や、電源装置内部のインピーダンス変化など、処理プロセス中におけるプラズマ生成領域周辺の環境変化によらず、安定して適正な放電を行って、安定した大気圧プラズマでの処理を行うことができ、これにより、適正な製品を安定して製造することができるプラズマ処理方法を提供することにある。

【課題を解決するための手段】

【0019】

前記目的を達成するために、本発明のプラズマ処理方法は、大気圧プラズマによって基板を処理するに際し、大気圧プラズマを生成するための電極対にプラズマ励起電力を供給する電源装置として、20kHz〜3MHzで単一周波数の正弦波の電力を出力する電源と、インダクタンスおよびキャパシタンスが可変であるLC共振回路と、前記電極対に直列に接続されるパルス制御素子とを有する電源装置を用い、前記大気圧プラズマの状態に応じて、前記インダクタンスおよびキャパシタンスを調整して、前記基板の処理を行うことを特徴とするプラズマ処理方法を提供する。

【0020】

このような本発明のプラズマ処理方法において、前記パルス制御素子は、前記電極対間にプラズマ励起電力を供給した際に、その半周期中に少なくとも1つの電圧パルスを生成し、これによって、前記電極対の間に変位電流パルスを生じさせるものであるのが好ましく、また、前記パルス制御素子は、前記電源装置の電源の動作周波数と等しい共振周波数を有する素子を含むのが好ましく、また、前記パルス制御素子が、前記電極対と直列に接続されるチョークコイルを有するのが好ましく、また、前記LC共振回路が、前記電極対と並列に接続される可変コンデンサと、この可変コンデンサと直列に接続される可変コイルとを有するのが好ましい。

また、20〜110kPaの圧力範囲で、前記基板の処理を行うのが好ましい。

また、前記基板の処理が、基板への成膜であるのが好ましく、もしくは、前記基板の処理が、基板の表面処理であるのが好ましく、この際において、前記表面処理が、改質処理、粗面化処理、平滑化処理、活性化処理、エッチング、プラズマ重合、および、脂肪酸が配列された分子膜(細胞膜を含む)の処理から選択されるいずれかの処理であるのが好ましい。

また、前記電極対の少なくとも一方が、長尺な基板を巻き掛けて搬送する円筒状のローラからなる、ローラ電極であるのが好ましく、この際において、前記電極対の両電極が、前記ローラ電極であるのが好ましい。

【発明の効果】

【0021】

上記構成を有する本発明のプラズマ処理方法は、誘電体バリア放電を利用する大気圧プラズマを用いる処理において、電極対にプラズマ励起電力を供給する電源装置が、キャパシタンスおよびインダクタンスが可変なLC共振回路、および、電極対に直列に接続されるパルス制御素子を有し、電極対の間に生成するプラズマの状態に応じて、プラズマが所定の状態で安定するように、LC共振回路のキャパシタンスおよびインダクタンスを調整する。

【0022】

そのため、本発明によれば、大気圧プラズマによる被処理基板表面の改質や、大気圧プラズマCVDによる成膜等を行う際に、加熱による電極や基板の厚さの変化、電源装置内部のインピーダンスの変化など、処理プロセス中におけるプラズマ生成領域周辺の環境変化が生じた場合にも、長時間に渡って、安定した放電を行って、安定したプラズマを生成できる。さらに、LC共振回路の調整を行いながら、パルス制御素子を併用することにより、次のような効果が生まれる。LC共振回路の調整により、反射波を減少させ、一定に保つことによって、電流値も一定に保つことができるようになる。この結果、20kHz〜3MHzの周波数の1周期内において、パルス制御素子中のフェライトなどコア中の磁束が飽和する時刻と、誘電体バリア放電による間欠的な電流の立ち上がり時刻の同期が、長時間処理時に、経時的にズレていく現象を防ぐことができる。このことによって、ストリーマ抑制に効果的な急峻な電流の立ち上がり、立ち下がりが、長時間処理時のいずれの時点においても、確実に行える。こうして、ストリーマの発生を十分に抑制して、アーク放電を抑制して、均一なグロー放電を長時間持続させることができる。

従って、本発明によれば、長時間に渡って安定した放電を行って、適正な大気圧プラズマによって処理を行うことができ、被処理基板表面の改質や、大気圧プラズマCVDによる高品質な膜の成膜など、高品質な製品を、長時間に渡って効率よく製造できる。

【図面の簡単な説明】

【0023】

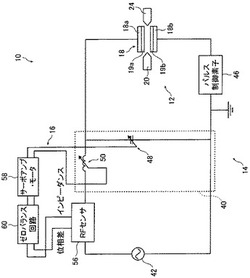

【図1】本発明のプラズマ処理方法を実施するプラズマ処理装置の一例を概念的に示す図である。

【図2】(A)および(B)は、本発明のプラズマ処理方法に利用可能なLC共振回路の一例を示す図である。

【図3】(A),(B)および(C)は、本発明のプラズマ処理方法に利用可能なパルス制御素子の一例を示す図である。

【図4】本発明のプラズマ処理方法を用いる成膜装置の一例を概念的に示す図である。

【図5】誘電体バリア放電を行なう電極対の一例の等価回路である。

【図6】本発明の実施例における電磁波検出用共振回路を説明するための概念図である。

【発明を実施するための形態】

【0024】

以下、本発明のプラズマ処理方法について、添付の図面に示される好適実施例を基に、詳細に説明する。

図1に、本発明のプラズマ処理方法を利用して、基板に大気圧プラズマによる処理を行うプラズマ処理装置の一例を、概念的に示す。

図1に示すプラズマ処理装置10(以下、処理装置10とする)は、誘電体バリア放電を利用する大気圧プラズマによって、基板(被処理基板)に、各種の処理を行う装置であって、基本的に、処理部12と、電源装置14と、制御手段16とを有する。

【0025】

処理部12は、基板に大気圧プラズマによる処理を行う部位であり、第1電極18aおよび第2電極18bからなる電極対18と、ガス供給手段20と、ガス吸引手段24とを有して構成される。

なお、処理部12には、基板の保持手段や搬送手段、各種のセンサなど、図示した部材以外にも、大気圧プラズマによって基板に処理を行う処理装置に配置される各種の部材を有してもよいのは、もちろんである。

【0026】

なお、本発明において、処理を行う基板には、特に限定はなく、誘電体バリア放電を用いる大気圧プラズマによって、目的とする膜の成膜や、目的とする表面処理が可能なものであれば、各種の基板が利用可能である。

具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアミド、ポリ塩化ビニル、ポリカーボネート、ポリアクリロニトリル、ポリイミド、ポリアクリレート、ポリメタクリレートなどの有機物からなる高分子フィルム(プラスチックフィルム/樹脂フィルム)が、基板として、好適に利用可能である。

また、本発明においては、このような高分子フィルム等を基材として、その上に、保護層、接着層、光反射層、遮光層、平坦化層、緩衝層、応力緩和層等の、各種の機能を得るための層(膜)が形成されているシート状物を基板として用いてもよい。

【0027】

また、基板としては、このような高分子フィルム以外にも、酸化アルミニウム膜や酸化ケイ素膜などの無機化合物の薄膜、ポリペプチドを含有する生体膜や脂肪酸が配列された分子膜などの生体由来の膜なども、利用可能である。なお、脂肪酸が配列された分子膜は、細胞膜も含むものである。

【0028】

電極対18は、所定の間隙を有して対面して配置される、第1電極18aおよび第2電極18bからなる、誘電体バリア放電を用いる大気圧プラズマ処理装置に用いられる、公知の電極対である。また、図示例の処理装置10においては、第1電極18aの表面には、誘電体層19aが、第2電極18bの表面には誘電体層19bが、それぞれ、形成されている。

なお、電極対18を形成する電極、および、誘電体層(絶縁体層)の形成材料には、特に限定はなく、公知の誘電体バリア放電を利用する大気圧プラズマ処理装置で用いられる各種の材料が、全て、利用可能である。

また、本発明においては、第1電極18aおよび/または第2電極18bの温度調節手段を有してもよい、電極の温度調節手段を有することにより、電極(すなわち、誘電体バリア放電を行う電極対)あるいはさらに基板の温度を安定させ、これにより、後述するLC共振回路40におけるキャパシタンスおよびインダクタンスの調整幅を小さくできる。

【0029】

基板は、第1電極18aおよび第2電極18bの間に配置され、あるいは、第1電極18aおよび第2電極18bの間を所定方向に搬送(連続的もしくは断続的)されつつ、両電極間において、エッチング等の表面処理や成膜を施される。ここで、本発明においては、処理する基板は、1枚に限定はされず、1枚の基板を第1電極18aに、もう一枚の基板を第2電極18bに、それぞれ、対面して位置させることにより、2枚の基板に同時に処理を行うようにしてもよい。

また、処理する基板が、誘電体層として作用するものである場合には、第1電極18aおよび第2電極18bの少なくとも一方は、誘電体層を有さないものであってもよい。

【0030】

図示例の処理装置10において、電極対18には、プラズマ励起電力を供給する電源装置14が、接続される。

この電源装置14に関しては、後に詳述する。

【0031】

ガス供給手段20は、電極対18を構成する第1電極18aと第2電極18bとの間(以下、単に『電極間』とも言う)に、基板の処理を行うためのガスを供給するものである。ガス供給手段20は、プラズマCVD装置等の真空成膜装置に用いられる、公知のガス供給手段である。

また、ガス吸引手段24は、成膜に供されなかった、余分な原料ガス等を吸引するものであり、公知の気体吸引手段である。

【0032】

処理装置10で基板に施す処理には、特に限定はなく、誘電体バリア放電による大気圧プラズマで可能な処理が、全て、実施可能である。

【0033】

一例として、大気圧プラズマCVDによる成膜が例示される。

成膜する膜には、特に限定はなく、誘電体バリア放電による大気圧プラズマCVDで成膜可能な膜が、全て、利用可能である。具体的には、酸化ケイ素、酸窒化ケイ素、窒化ケイ素、酸化アルミニウム等のガスバリア膜、酸化ケイ素、酸化チタン、酸化亜鉛、酸化スズ、フッ素化合物等の光反射膜や反射防止膜、インジウムスズ酸化物、酸化スズ、酸化インジウム、酸化亜鉛、インジウム・カドミウム酸化物、カドミウム・スズ酸化物、酸化カドミウム、酸化ガリウム等の透明導電膜などが、好適に例示される。

【0034】

また、本発明は、基板への成膜以外にも、基板の表面処理にも、利用可能である。

本発明を利用する基板の表面処理も、誘電体バリア放電による大気圧プラズマで実施できる基板の表面処理が、全て、実施可能である。具体的には、基板表面の改質処理、粗面化処理、平滑化処理、活性化処理、エッチング、プラズマ重合等が例示される。

さらに、ポリペプチドを含有する生体膜や脂肪酸が配列された分子膜(細胞膜を含む)などの、生体由来の基板を用いる場合には、殺菌、組織の破壊、細胞の破壊、供給するガスとの反応を利用する重合や置換などによる細胞膜などの改質等の処理も、例示される。

特に、プラズマ重合では、長時間の処理を行う際に、重合率を安定化することができ、面上で、得られた重合物を面上で均一化することができる。

【0035】

ガス供給手段20は、成膜する膜や、実施する表面処理に応じた公知のガスを、電極間に供給する。

また、電極対18における処理圧力(プラズマ処理の圧力)にも、特に限定はなく、いわゆる大気圧プラズマCVDで利用される一般的な圧力であればよいが、好ましくは、20〜110kPaである。

【0036】

前述のように、電極対18には、電源装置14が接続される。

電源装置14は、電極対18にプラズマ励起電力を供給するものであって、LC共振回路40と、電源42と、パルス制御素子46とを有して構成される。

【0037】

電源42は、電極対18に供給するプラズマ励起電力の電源(電力供給装置)である。

ここで、誘電体バリア放電では、パルス方式の放電と、先に述べた単一周波数の正弦波を発振する高周波電源を用いる正弦波方式の放電とが知られているが、本発明においては、単一周波数の正弦波を発振する電源を用いて、20kHz〜3MHzの周波数で処理して放電する、正弦波方式によって誘電体バリア放電を行う。

【0038】

前述のように、プラズマ処理速度の向上や、成膜の際における膜の高密度化を図るためには、放電の周波数を高くして、活性種がプラズマの生成領域(すなわち、第1電極18aと第2電極18bとの間)に、常に残存し易い状態を維持すると共に、大きな電流を流して、活性種の密度自体を増加させるのが好ましい。

しかしながら、パルス方式の放電では、スイッチング周波数に限度が有る。一方で、周波数が高すぎると、放電形態が誘電体バリア放電から容量結合性へと変化し、高周波の遮蔽が必要になる、十分な発熱対策が必要になるなどの問題点が有る。

【0039】

これに対して、電源42として、正弦波を発振する高周波電源を用いることにより、十分に高い周波数で、高い成膜速度で高密度な膜の成膜が可能となる。

特に、20kHz〜3MHzで単一周波数の正弦波を発振して放電する、正弦波方式の誘電体バリア放電を用いることにより、プラズマ生成の間欠時間が短く、高密度な膜を高い成膜速度で成膜すると共に、誘電体バリア放電の放電形態を確実に維持して、大面積への成膜にも、十分に対応可能となる。

【0040】

なお、電源42の電力にも、特に限定は無く、用いる基板や成膜する膜等に応じて、電極間で、十分に大気圧での誘電体バリア放電を生じることができるプラズマ励起電力を、適宜、設定すればよい。

従って、電源42は、用いる基板や実施する処理等に応じて、電極間で、前記正弦波で、かつ、大気圧での誘電体バリア放電に必要な励起電力を供給可能な製品を、適宜、選択すればよい。

【0041】

電源42と電極対18との間には、LC共振回路40が配置される。なお、本発明においては、電源42とLC共振回路40との間にトランスを配置して、または、LC共振回路40と電極対18との間にトランスを配置して、インピーダンス変換を行なうようにしてもよい。

図1に示すように、LC共振回路40は、電極対18と並列に接続される可変コンデンサ48と、可変コンデンサ48よりも電源42側で、電極対18に直列に接続される可変コイル50とから構成される。なお、可変コイル50は、固定コイルと可変コンデンサとの直列接続によって構成される可変インダクタンスであっても、同等の機能を果たすので、この構成であってもよい。

【0042】

このようなLC共振回路40を有することにより、電源42からの電圧を増幅して、電極対18の第1電極18aと第2電極18bとの間(すなわち、電極間のギャップ、2枚の基板、および、1枚の基板に成膜された膜、からなる容量性の負荷)に、放電開始電圧を超える電圧を印可することが、可能となる。

【0043】

ここで、本発明においては、LC共振回路40は、通常のコンデンサおよびコイルを用いるのではなく、可変コンデンサ48および可変コイル50を用いる。すなわち、本発明を利用する処理装置10の電源装置14に用いられるLC共振回路40は、キャパシタンスおよびインダクタンスが可変である(電気回路定数が可変である)。

本発明のプラズマ処理装置は、大気圧プラズマCVDによる成膜など、誘電体バリア放電による大気圧プラズマによる処理において、このようなLC共振回路40を用いることにより、連続的な成膜による電極間ギャップの変化、用いる基板の種類、連続的な成膜による第1電極18aおよび第2電極18bへの膜の堆積等に起因する、プラズマの変化を好適に防止し、適正かつ安定したプラズマで、連続的に適正な成膜を行なうことを可能にしたものである。

【0044】

通常の誘電体バリア放電による大気圧プラズマCVD(大気圧プラズ処理)と同様、処理装置10においても、プラズマ生成中の電極対18は、図5で点線内に記すような等価回路で示すことができる。

すなわち、Cvが、第1電極18aと第2電極18bとの間隙(電極間ギャップ)によるキャパシタンスである。

また、第1電極18aと第2電極18bとの間には、誘電体層19aや誘電体層19b等の絶縁体が存在している。20kHz〜3MHzで単一周波数の正弦波方式の誘電体バリア放電では、これらの絶縁体が、キャパシタンスCdのコンデンサとして作用する。具体的には、Cd1が、第1電極18aの誘電体層19aによるキャパシタンスであり、Cd2が、他方の第2電極18bの誘電体層19bによるキャパシタンスであり、『Cd=Cd1×Cd2/(Cd1+Cd2)』となる。

また、処理をする基板が誘電体として作用する物である場合には、キャパシタンスCd1およびCd2の少なくとも一方に、基板によるキャパシタンス分も加わる。

【0045】

誘電体バリア放電を利用する大気圧プラズマCVDでは、電極間の合計のインピーダンスが、電源42側から見た際に、十分に整合が取れている必要が有る。このインピーダンスの整合が取れていない場合には、反射波の増大を招き、放電の開始や、放電の持続に必要な電圧を電極間に供給できず、また電源側のオーバーロードを招く危険がある。

そのため、この整合条件を満たすように、LC共振回路40の共振条件を設定する必要がある。すなわち、この整合条件を満たすように、キャパシタンスおよびインダクタンスが決定される。

【0046】

ところが、連続的な処理での加熱によって、第1電極18aおよび第2電極18bが加熱されて膨張する。電極が膨張すれば、電極間ギャップが変化し、これにより、キャパシタンスCvが変化してしまう。

また、第1電極18aおよび第2電極18bの加熱や、プラズマの熱によって、基板も加熱されて膨張し、この膨張によって、キャパシタンスCd1および/またはCd2が変化する。

さらに、連続的に放電を行うと、電源装置も加熱してしまい、内部回路の温度変化によって、電源装置内部のインピーダンスが変化してしまう。

加えて、処理装置10において連続的に成膜を行う場合には、第1電極18aや第2電極18bの基板で覆われていない領域に膜が堆積してしまい、その結果、キャパシタンスCd1およびCd2が変化してしまう。

すなわち、連続的な処理を行なうと、次第に、電極間(第1電極18aと第2電極18bとの間)における各キャパシタンスおよび抵抗Rpが変化してしまう。

【0047】

このように、誘電体バリア放電を利用する大気圧プラズマ装置では、処理プロセス中に、プラズマ生成領域周辺の環境が変化していく。

前述のように、このような変化を生じると、反射波が大きくなって、入力電力の減少等を生じ、甚だしい場合には、放電に十分な電力を供給できず、放電の自動的な停止等が発生し、すなわち、プラズマの状態が非常に不安定になってしまう。

また、誘電体バリア放電による大気圧プラズマでは、電極間(すなわち放電部)において、不可避的に、ストリーマと呼ばれる電極間を糸状に結ぶ局所的プラズマが発生してしまう。このようなプラズマ生成領域周辺の環境変化は、ストリーマを増加させ、また、ストリーマの電流値を増加させてしまい、これによって、プラズマが、さらに不安定になり、加えて、アーク放電を生じて、基板や成膜した膜を損傷してしまう危険も有る。

【0048】

このような不安定なプラズマでプラズマ処理を行うと、安定して適正な処理を行うことができず、例えば、成膜装置の場合には、膜質の劣化、成膜速度の変化(膜厚のバラツキ)、膜の欠陥の発生等を生じ、適正な成膜を安定して行なうことができない。

【0049】

これに対し、本発明においては、LC共振回路40として、キャパシタンスとインダクタンスとを可変にした回路を用い、プラズマの状態すなわち電極対18の状態に応じて、可変コンデンサ48および可変コイル50を調整する。

【0050】

これにより、前述のような電極対18におけるキャパシタンス等の変化に好適等に対応して、LC共振回路40における共振条件を、電極対18の状態に対応した最適な条件とすることができる。

そのため、電極対18の状態に応じた最適なプラズマ励起電力を供給し、反射波の増加を抑制し、さらにストリーマの発生や電流値の増加を抑制して、適正なプラズマを安定して生成することが可能になり、高品質な処理を、安定して行うことができる。

さらに、必要に応じて、可変コンデンサ48および可変コイル50の調整に加えて、必要に応じて、プラズマ励起周波数を調整することにより、さらにプラズマを安定化してもよい。

【0051】

また、本発明のプラズマ処理方法においては、電源装置14は、キャパシタンスおよびインダクタンスが可変であるLC共振回路40に加え、後述するパルス制御素子46を有する。

前述のように、誘電体バリア放電においては、不可避的に、ストリーマが発生し、各種の悪影響をもたらす。これに対し、後に詳述するが、パルス制御素子46を有することにより、ストリーマの発生を抑制できる。

【0052】

しかしながら、LC共振回路のキャパシタンスおよびインダクタンスを固定した状態で、パルス制御素子46のみを有する電源装置では、短時間の処理であれば、パルス制御素子46の効果によって、ストリーマの発生を抑制して、好適に安定化の効果を得ることができる。ところが、この構成では、長時間、連続的に処理を行うと、前述のようなCd1やCd2などが刻々と変化していくので、可変コンデンサ48と可変コイル50とが実現していた共振状態が変化し、反射波の増大を招く。反射波の増大は、電流の減少を招き、パルス制御素子46を構成するチョークコイル等が飽和するタイミングが、一周期の中で変化してしまう結果となる。これにより、急峻な電流の立ち上がり、立ち下がりを生み出せなくなり、ストリーマの発生数が増加する結果となる。

【0053】

さらに、上述のような原因でLC共振回路の共振条件がズレてしまうと、このパルス制御素子46中のフェライトの飽和条件が変化する。そのため、放電開始時(プラズマ点火時)に合わせて磁束が飽和するように調節されていたパルス制御素子46の適正な働きが、連続処理による共振条件のズレによって阻害される。

パルス制御素子46中の磁束の飽和によるインピーダンスの急変と、プラズマ点火による放電空間のインピーダンスの急変とが同期しないと、パルス制御素子46の主要な働きである変位電流の時間的制御が困難になり、その結果、反射波の増大、グロー状放電からフィラメント放電への移行などの悪影響を生じてしまう。

【0054】

これに対し、LC共振回路のキャパシタンスおよびインダクタンスを可変にした本発明によれば、Cd1やCd2などの変化にも対応して、長時間に渡って適正なプラズマ励起電力を供給できるので、パルス制御素子46を有する効果を最大限に発揮して、長時間に渡って、ストリーマの発生を好適に抑制することができる。

また、処理中におけるストリーマの発生は、基板表面や成膜した膜を荒らしてしまい、表面平滑性を低下させてしまうが、ストリーマの発生を好適に抑制できる本発明によれば、基板や成膜した膜の平滑性も、好適に維持することができる。

【0055】

一例として、以下にLC共振回路の調節機構の働きを示す。

まず、直列LC共振回路の共振条件は、よく知られる式

【数1】

で表される。ここで、本発明において、Lは電源から見たインダクタンスであり、Cは電源から見たキャパシタンス、ωは角周波数である。すなわち、インダクタンスLを構成するのはLC共振回路中の可変コイル50と、パルス制御素子46に内蔵されているコイルである。一方、キャパシタンスCを構成するのは、LC共振回路中の可変コンデンサ48、放電空間のキャパシタンスCvや誘電体のキャパシタンスCdである。この共振条件を固定の発振周波数において満たすためには、インダクタンスLとキャパシタンスCの積が一定である必要がある。よって、キャパシタンスCを増加させたらインダクタンスLを減少させる行為によって、常に発振周波数を一定に保つ制御を行う。

また、図1に示す電極対18において、プラズマ+電極対18の等価回路で示される合成インピーダンスZは、

Z=Rp+Xj=(Rp//1/jωCv)+1/jωCd

で示される。

ここで、基板の厚さの変化、膜厚の変化等によってキャパシタンスCdが減少すると、電極対18と、誘電体(誘電体層や基板等)とによって形成されたインピーダンスR+Xjのうち、リアクタンスXが減少し(リアクタンスXは負であり、それが増長される)、|Z|は大きくなる。この際に、電極対に対して並列に配置されるコンデンサが固定の物である場合には、このZとLC共振回路中のコンデンサとの合成インピーダンスZ2中にて、抵抗分Rが小さく、また、リアクタンスも小さく(C性)なっているため、このままだと電源から見たインピーダンスが低レジスタンスで、かつ、C性の負荷となってしまい、最適な共振条件を満たすことができない。

これに対し、本発明においては、可変コンデンサ48のキャパシタンスを減少させることによって、抵抗分RをR0(R0は、電源42によって決定される規格抵抗)に戻すことができる。また、同時に、可変コイル50のインダクタンスを増加させることにより、リアクタンスをゼロに戻すことができ、理想的には、反射波をゼロにすることができる。

【0056】

図示例の処理装置10においては、制御手段16が、電極対18の状態すなわちプラズマの状態を検出して、この検出結果に応じて、可変コンデンサ48および可変コイル50を調整する。つまり、負帰還のフィードバックをかけることにより、目標値(電圧と電流の位相差ゼロ)に自動的に近づける調整を行う。こうすることで、微小な相差のズレも検知して補正することができ、手動の調節よりも好ましい安定化機構を構築することができる。

この点に関しては、後に詳述する。

【0057】

本発明において、LC共振回路は、図示例のLC共振回路40に限定はされない。

一例として、図2(A)に示すように、LC共振回路40において、可変コイル50よりも電源42側に、電極対18と並列な可変コンデンサ52を設けたLC共振回路が例示される。

また、図2(B)に示すように、LC共振回路40において、可変コイル50よりも電極対18側に、電極対18と直列な可変コイル54を設けたLC共振回路も、利用可能である。

処理装置10においては、LC共振回路40の温度調節手段を有してもよい。LC共振回路40の温度調節手段を有することにより、キャパシタンスおよびインダクタンスの調整幅を小さくできる。なお、LC共振回路40の温度調節手段は、電気回路等における公知の手段が、全て、利用可能である。

【0058】

図示例の処理装置10において、電源装置14は、電極対18に直列に接続されたパルス制御素子46を有する。

本発明は、電極対18にプラズマ励起電力を供給する電源装置14において、LC共振回路40のキャパシタンスおよびインダクタンスを可変にするのみならず、電極対18に直列に接続されるパルス制御素子46を併用することにより、LC共振回路40の可変化による放電すなわちプラズマの安定化と、パルス制御素子46によるストリーマの抑制効果との相乗効果によって、非常に安定したプラズマでの処理を可能にしたものである。

【0059】

前述のように、誘電体バリア放電による大気圧プラズマでは、不可避的に、ストリーマと呼ばれる電極間を糸状に結ぶ局所的プラズマが発生してしまう。成膜中に、ストリーマが発生すると、プラズマが不均一になって、成膜が不均一かつ不安定になってしまうばかりか、アーク放電を生じて、基板や成膜した膜を損傷してしまう。

【0060】

パルス制御素子46は、このストリーマの発生を抑制するものである。

具体的には、パルス制御素子46は、電極両端にかかる電圧の時間的制御を行うことにより、ストリーマの発生を抑制するものである。より具体的には、前記電極ローラ対にプラズマ励起電力を供給した際に、その半周期中に少なくとも1つの電圧パルスを生成し、これによって、電極間(第1電極18aと第2電極18bとの間)に変位電流パルスを生じさせることにより、ストリーマの発生を抑制するものである。

好ましくは、電源42の動作周波数と等しい共振周波数を有するパルス制御素子46を用いることにより、より好適にストリーマの発生を抑制できる。

【0061】

前述のように、LC共振回路40のキャパシタンスおよびインダクタンスを可変することで、処理プロセス中におけるプラズマ生成領域周辺の環境変化に起因するストリーマの増加を、好適に抑制できる。

しかしながら、LC共振回路40を可変にしただけでは、ストリーマの発生を十分に抑制することができず、処理条件によっては、十分に安定したプラズマで、均一な処理を行うことが難しい場合も有る。また、場合によっては、電流の一極集中を招いてしまい、アーク放電に至る危険性もある。

他方で、原料ガスにヘリウムガスを混入することにより、プラズマを安定化できることが知られているが、周知のように、ヘリウムガスは高価であり、製造コストが向上する大きな原因となってしまう。

【0062】

これに対して、本発明は、キャパシタンスおよびインダクタンスを可変にしたLC共振回路40と、パルス制御素子46とを併用する。これにより、処理プロセス中におけるプラズマ生成領域周辺の環境変化に起因する放電すなわちプラズマの不安定化、ストリーマの発生に起因するプラズマの不安定化、ストリーマの発生に起因するアーク放電の発生を、より好適に防止することができる。

すなわち、前述のLC共振回路40の調整により、反射波を減少させ、一定に保つことによって、電流値も一定に保つことができるようになる。この結果、パルス制御素子46中のフェライトなどコア中の磁束が飽和する時刻と、誘電体バリア放電による間欠的な電流の立ち上がり時刻の同期も容易になる。このことによって、ストリーマ抑制に効果的な急峻な電流の立ち上がり、立ち下がりが確実に行える。

さらに、LC共振回路40の調整により、共振条件のズレに起因するパルス制御素子46中のフェライトの飽和条件の変化も防止できる。そのため、パルス制御素子46中の磁束の飽和によるインピーダンスの急変と、プラズマ点火による放電空間のインピーダンスの急変とを好適に同期させて、パルス制御素子46による変位電流の時間的制御を確実に行うことを可能にし、反射波の増大、グロー状放電からフィラメント放電への移行などを確実に防止できる。

【0063】

そのため、本発明のプラズマ処理方法によれば、高価なヘリウムガスを用いることなく、アーク放電を防止して、ストリーマが目で観測されない均一なグロー放電を長時間に渡って続けることができ、安定した適正なプラズマによって、長時間に渡って、高品質な膜の成膜(高品位なプラズマ処理)を行うことが、可能となる。

【0064】

本発明においては、パルス制御素子46を有すると共に、LC共振回路40のキャパシタンスおよびインダクタンスの両者が可変であることが、重要である。

LC共振回路40のキャパシタンスおよびインダクタンスの一方でも、固定である場合には、発振周波数が変化してしまい、プラズマ励起電源の周波数と一致せず、所望の共振条件が得られない。従って、プラズマ励起電源の周波数を一定に保ちながらLC共振回路の調整を行うには、キャパシタンスとインダクタンスとの両方を可変にして、調整する必要が有る。

【0065】

ここで、本発明においては、プラズマの生成中は、常時、キャパシタンスとインダクタとの両方を調整してもよく、あるいは、キャパシタンスとインダクタの一方を先に調整して、先に調整した方は、基本的に、この状態を維持するようにしてもよい。

例えば、後述するように、インピーダンスおよび位相を検出して、抵抗が規定値となるようにキャパシタンスを調整し、かつ、リアクタンスをゼロに戻すようにインダクタンスを調整する方法のように、常時、キャパシタンスとインダクタとの両方を、適宜、調整することにより、適正なプラズマを維持するようにしてもよい。

【0066】

あるいは、先に、可変コンデンサ48のキャパシタンスを調整して固定値として、この状態を維持し、このキャパシタンスに対応するように、可変コイル50のインダクタンスを、適宜、調整することにより、適正なプラズマを維持するようにしてもよい。この場合、先に示したLC共振回路の共振条件を満たすように、インダクタンスLと角周波数ωとを変化させる。また、この際には、プラズマの生成中、可変コンデンサ48のキャパシタンスは、基本的に、最初の設定値を維持するが、電極間におけるインピーダンスの変動等に応じて、可変コンデンサ48のキャパシタンスを、再調整してもよい。

【0067】

また、先に、可変コイル50のインダクタンスを調整して固定値とし、この状態を維持し、このインダクタンスに対応するように、可変コンデンサ48のキャパシタンスを、適宜、調整することにより、適正なプラズマを維持するようにしてもよい。この場合、先に示したLC共振回路の共振条件を満たすように、キャパシタンスCと角周波数ωとを変化させる。また、この際には、プラズマの生成中、可変コイル50のインダクタンスは、基本的に、最初の設定値を維持するが、電極間におけるインピーダンスの変動等に応じて、可変コイル50のインダクタンスを、再調整してもよい。

【0068】

なお、何れの場合であっても、キャパシタンスおよび/またはインダクタンスが適正である状態では、余分な調整は不要である。

【0069】

パルス制御素子46としては、一例として、図3(A)に概念的に示すように、電極対18に直列に接続されるチョークコイル46aが好適に例示される。

特に、電源42が電極対18に印可したプラズマ励起電力によって放電を開始する際に、電流パルスの立ち上がりの時にチョークコイル内の磁束が非飽和から飽和に遷移し、電流パルスの絶対値が減少する際には、逆に、飽和から非飽和に遷移するように調節されたチョークコイルが、好適に例示される。

【0070】

チョークコイル46aは、非線形応答をするので、或る電流において、電極対18の電極間の電圧を急激に変化させる。これによって、電極間の変位電流を変化させて、ストリーマの発生を抑制することができる。

特に、前述の電源42が電極対18に印可したプラズマ励起電力によって放電を開始する際に、電流パルスの立ち上がりの時にチョークコイル内の磁束が非飽和から飽和に遷移し、電流パルスの絶対値が減少する際には、逆に、飽和から非飽和に遷移するように調節されたチョークコイル46aを用いることにより、迅速にプラズマのカットオフを誘起して残存ストリーマを排除できる、等の点で、好ましい結果を得ることができる。

【0071】

本発明において、パルス制御素子46は、図示例のようなチョークコイル46aに限定はされず、上記作用を有する、各種のパルス制御素子(パルス制御回路)が利用可能である。

【0072】

一例として、図3(B)に示すように、電極対18と直列に接続されたチョークコイル46aに加え、このチョークコイル46aに並列に接続された(パルス)コンデンサ46bとからなるパルス制御素子46が、好適に、例示される。

また、図3(C)に示すように、電極対18と直列に接続されたチョークコイル46aに加え、このチョークコイル46aに直列で接続された(共振器)コンデンサ46cと、このチョークコイル46aおよびコンデンサ46cの直列回路に並列に接続された(パルス)コンデンサ46bとからなるパルス制御素子46も、好適に、例示される。

このようなパルス制御素子に関しては、前述の特許文献1や、特表2007−520878号公報に詳述されている。

【0073】

前述のように、電源装置14において、LC共振回路40の可変コンデンサ48および可変コイル50(LC共振回路40のキャパシタンスおよびインダクタンス)は、制御手段16によって調整される。

制御手段16は、RFセンサ56と、サーボアンプ・モータ58と、ゼロバランス回路60とを有して構成される。

【0074】

RFセンサ56は、電圧、電流を計測するもので、電圧/電流をインピーダンスとして出力し、また、電圧と電流の位相差を計測して出力する。処理装置10において、RFセンサ56は、公知のものを使用すればよい。

処理装置10においては、RFセンサ56が、電極対18の電極間のインピーダンス、および、電源42から供給される電圧と電流との位相差とインピーダンスとを検出し、ゼロバランス回路60に供給する。

【0075】

ゼロバランス回路60は、RFセンサ56から供給された前記インピーダンスおよび位相差を用いて、一例として、前述のように、電極間のインピーダンスRp+Xjの抵抗分が規定値R0となる可変コンデンサ48のキャパシタンスの調整方向を検出して調整量を算出し、また、リアクタンスをゼロに戻すことができる可変コイル50のインダクタンスの調整方向を検出して調整量を算出する。

さらに、ゼロバランス回路60は、算出したキャパシタンスおよびインダクタンスの調整方向および調整量に応じた制御信号を、サーボアンプ・モータ58に供給する。

【0076】

サーボアンプ・モータ58は、サーボアンプにおいて、制御信号を増幅して、モータの駆動信号とし、この駆動信号に応じて、可変コンデンサ48の調整モータ、および、可変コイル50の調整モータを駆動して、LC共振回路40のキャパシタンスおよびインダクタンスを調整する。

【0077】

処理装置10において、基板の処理を行う際には、一例として、成膜やエッチング等の処理を行う基板を、第1電極18aと第2電極18bとの間の所定位置に保持する。

次いで、ガス供給手段20からのプロセスガスの供給、および、ガス吸引手段24の駆動を開始する。

プロセスガスの供給が安定したら、電源42を駆動して、電極対18にプラズマ励起電力を供給し、基板の処理を開始する。なお、成膜開始当初は、可変コンデンサ48および可変コイル50は、共に、予め設定された規定のキャパシタンスおよびインダクタンスに設定されている。

【0078】

この誘電体バリア放電での大気圧プラズマによる基板の処理中、電極対18の第1電極18aと第2電極18bとの間のインピーダンス、および、電源42から供給される電圧と電流との位相差とインピーダンスとが、RFセンサ56によって検出され、ゼロバランス回路60に供給される。

ゼロバランス回路60は、供給されたインピーダンスおよび位相差から、前述のように、電極間の合成インピーダンスにおける抵抗Rが規定値R0となる可変コンデンサ48の調整方向および調整量、ならびに、リアクタンスをゼロに戻すことができる可変コイル50の調整方向および調整量の制御信号をサーボアンプ・モータ58に送る。サーボアンプ・モータ58は、送られた制御信号に応じて、調整用モータを駆動して、可変コンデンサ48のキャパシタンスおよび可変コイル50のインダクタンスを調整して、LC共振回路40の共振条件を、電極対18の状態すなわちプラズマの状態に応じたものとする。

また、処理中は、パルス制御素子46が、電圧パルスを生成して、電極間(第1電極18aと第2電極18bとの間)に変位電流パルスを生じさせることにより、ストリーマの発生を抑制している。

【0079】

従って、処理装置10によれば、安定し、かつ、ストリーマの生成を十分に抑制した適正なプラズマによって、適正な基板の処理を、安定して、かつ、長時間に渡って続けることができる。

【0080】

図4に、本発明のプラズマ処理装置を利用する成膜装置の一例を、概念的に示す。

なお、図4に示す成膜装置70は、前述の(プラズマ)処理装置10において、処理部12が成膜部72になったものであり、それ以外は、同じ構成を有するので、同じ部材には同じ符号を付し、以下の説明は、異なる部位を主に行う。

【0081】

図4に示す成膜装置70は、長尺な基板Zを長手方向に搬送しつつ、誘電体バリア放電を利用する大気圧プラズマCVDによって、基板Zの両面に成膜を行なう装置であって、基本的に、成膜部72と、電源装置14と、制御手段16とを有する。

【0082】

成膜部72は、電極ローラ対26(その電極ローラ)に基板Zを巻き掛けて長手方向に搬送しつつ、誘電体バリア放電を利用する大気圧プラズマCVDによって成膜を行なうもので、ガス供給手段20と、ガス吸引手段24と、電極ローラ対26と、供給軸28と、巻取り軸30と、ガイドローラ34a〜34fとを有して構成される。

【0083】

図示例の成膜装置70において、長尺な基板Zは、ロール状に巻回されて、基板ロール32として供給軸28に装填される。

基板Zは、基板ロール32から送り出され、長手方向に搬送されつつ、電極ローラ対26に搬送されて大気圧プラズマCVDによって成膜され、次いで、搬送経路を折り返されて、再度、電極ローラ対26に搬送されて大気圧プラズマCVDによって成膜され、巻取り軸30によって、ロール状に巻回されて、次の工程等に供給される。

すなわち、この成膜装置70は、基板ロールから基板Zを送り出し、長手方向に搬送しつつ電極ローラ対26(第1電極ローラ26aおよび第2電極ローラ26b)上の所定領域で成膜を行い、成膜済の基板Zをロール状に巻き取る、いわゆるロール・ツー・ロール(Roll to Roll(以下、RtoRともいう))による成膜を行なう装置である。

なお、基板Zとしては、前述の物が、各種、利用可能である。

【0084】

前述のように、基板Zは、基板ロール32として供給軸28に装填される。

供給軸28は、基板ロール32を軸支して、回転することにより、基板Zを送り出すものである。また、各ガイドローラ34は、RtoRによる成膜装置に用いられる公知のガイドローラである。

【0085】

基板ロール32から送り出された基板Zは、ガイドローラ34aに案内されて、電極ローラ対26に搬送される。

電極ローラ対26は、所定の間隙を有して配置される第1電極ローラ26aおよび第2電極ローラ26bから構成される。

第1電極ローラ26aおよび第2電極ローラ26bは、大気圧での誘電体バリア放電における電極対を形成すると共に、成膜時に、基板Zを巻き掛けて、所定の成膜位置に位置しつつ長手方向に搬送する搬送手段も兼ねる。

【0086】

図示例の成膜装置70において、基板ロール32から電極ローラ対26に搬送された基板Zは、まず、第1電極ローラ26aに巻き掛けられて搬送され、誘電体バリア放電による大気圧プラズマCVDでの成膜を行なわれる。

また、電極ローラ対26で成膜された基板Zは、次いで、搬送経路を折り返され、再度、電極ローラ対26に搬送されて、第2電極ローラ26bに巻き掛けられて搬送され、再度、成膜(すなわち、同じ面に2回の成膜)を行われる。

【0087】

第1電極ローラ26aおよび第2電極ローラ26bは、共に、誘電体バリア放電による大気圧プラズマCVDを行なう装置に利用される、公知の電極ローラであり、例えば、金属製のローラ、あるいは、金属製のローラの表面に誘電体層(絶縁層)を形成してなるものである。

なお、両電極ローラは、成膜される基板Zの温度調節を行なうための温度調節手段を内蔵してもよい。温度調節手段には、特に限定はなく、温度調整用の媒体を循環させる方法、各種のヒータを用いる方法、ペルチェ素子等の冷却手段を用いる方法等、公知のローラの温度調節手段が、各種、利用可能である。

【0088】

図示例の成膜装置70において、電極ローラ対26には、プラズマ励起電力を供給する電源装置14が、接続される。

また、ガス供給手段20および吸引手段24は、前述のとおりである。

【0089】

第1電極ローラ26aによって成膜された基板Zは、ガイドローラ34b〜34eによって所定の搬送経路を案内されて、搬送経路を折り返され、再度、電極ローラ対26に搬送される。

なお、この搬送経路の折り返しの際に、基板Zを捻る等の手段で表裏反転してもよい。図4に示される例では、RtoRによる一回の処理によって、基板Zの1面に2回の成膜(表面処理)を行うことができるが、折り返しの際に基板Zを表裏反転することにより、RtoRによる一回の処理によって、基板Zの両面に成膜を行うことができる。

【0090】

ガイドローラ34b〜34eによって所定の搬送経路を案内されて、再度、電極ローラ対26に搬送された基板Zは、今度は、第2電極ローラ26bに巻き掛けられて搬送されつつ、成膜される。

2回目の成膜を行なわれた基板Zは、ガイドローラ34fに案内されて、巻取り軸30に搬送され、ロール状に巻回される。

【0091】

また、成膜装置70は、電極ローラ対26(成膜領域)で成膜を行なった後、基板Zを折り返して、再度、電極ローラ対26に搬送して成膜を行なう。従って、この成膜装置70では、成膜開始直後は、折り返した後の第2電極ローラ26bでは、基板Zに成膜が行なわれていない状態で、成膜が行なわれることになる。そのため、第1電極ローラ26aで成膜を行なわれた基板が、折り返されて第2電極ローラ26bに搬送された時点で、キャパシタンスCd2が大きく変化する。

さらに、成膜中には、両電極ローラの基板Zに覆われていない部分に膜が堆積し、電極ローラ対26におけるキャパシタンスが、変化してしまう。

【0092】

これに対し、本発明のプラズマ処理方法を利用する成膜装置70は、プラズマの状態すなわち電極ローラ対26の状態に応じた最適なプラズマ励起電力を供給し、さらにストリーマの発生を抑制して、適正なプラズマを安定して生成することができるので、高品質な膜を、安定して成膜することができる。

さらに、本発明によれば、前述のように、成膜中における電極ローラ対26からの電力の反射率の増加を抑制することができ、その結果、成膜速度も安定させることができる。

加えて、成膜中におけるストリーマの発生は、成膜した膜を荒らしてしまい、膜の表面平滑性を低下させてしまうが、ストリーマの発生を好適に抑制できる本発明によれば、表面平滑性に優れた膜を、安定して成膜することができる。

【0093】

図4に示す成膜装置70は、RtoRの成膜装置において、基板Zを折り返し搬送することによって、1枚の基板Zに、2回の成膜を行うものであるが、本発明は、これに限定はされず、誘電体バリア放電による大気圧プラズマCVDで成膜を行なう各種の成膜装置に、利用可能である。

例えば、基板ロールと巻取り軸との組み合わせを2つ有し、2枚の基板に、同時に成膜(表面処理)を行なう装置であってもよい。あるいは、電極ローラ対ではなく、電極対の一方のみを電極ローラとし、他方は図1に示されるような板状の電極として、電極ローラに基板を巻き掛けて搬送しつつ、成膜を行う装置であってもよい。

【0094】

また、本発明は、成膜装置以外にも、誘電体バリア放電による大気圧プラズマを利用して、表面改質、粗面化処理、平滑化処理、活性化処理、エッチング、プラズマ重合等を行う、基板の表面処理装置や、プラズマ表面反応装置などにも利用可能であるのは、前述のとおりである。

【0095】

以上、本発明のプラズマ処理方法について詳細に説明したが、本発明は、上記実施例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのは、もちろんである。

【実施例】

【0096】

以下、本発明の具体的実施例を挙げ、本発明を、より詳細に説明する。

【0097】

[実施例1]

図4に示す成膜装置70を用いて、基板に酸化ケイ素膜を成膜した。

基板は、厚さ100μmのポリエチレンナフタレート(PEN)フィルムを用いた。

可変コンデンサ48のキャパシタンスは、800pFを標準にした。なお、可変コンデンサ48の可変変動幅は、100pF(±50pF)である。

可変コイル50のインダクタンスは、1mHを標準にした。なお、可変コイル50のインダクタンス可変幅は、0.2mH(±0.1mH)である。

さらに、パルス制御素子46として、インダクタンスが0.5mHのチョークコイルを用いた。

基板を挿通した状態における電極間のキャパシタンスは、120pFであった。

【0098】

原料ガスとして、窒素ガス(流量10L/min)、酸素ガス(流量0.3L/min)、およびTEOS(テトラエトキシシラン)ガスを用いた。なお、TEOSは、気化させて、2g/hrの流量でガス供給手段20に送り、窒素ガス等と共に原料ガスとして供給した。この際における、TEOSと窒素ガスとの混合ガスの温度は60℃であった。

電源42から供給するプラズマ励起電力は、4kV、800Wの、170kHzの単一正弦波のものとした。

【0099】

以上の条件の下、基板を0.3m/minの速度で搬送して、前述のように可変コンデンサ48のキャパシタンスおよび可変コイル50のインダクタンスを調整しつつ、基板に厚さ200nm(100nm+100nm)の酸化ケイ素膜を成膜した。

【0100】

[比較例1]

可変コンデンサ48および可変コイル50の、キャパシタンスおよびインダクタンスを固定にした以外は、実施例1と同様に、基板の両面に酸化ケイ素膜を成膜した。

【0101】

[比較例2]

パルス制御素子46に変えて、通常の無損失のソレノイドコイル(インダクタンス0.5mH)を有する電源装置14を用いた以外は、実施例1と同様に、基板の両面に酸化ケイ素膜を成膜した。

【0102】

[比較例3]

パルス制御素子46を有さない電源装置14を用いた以外は、実施例1と同様に、基板の両面に酸化ケイ素膜を成膜した。

【0103】

[比較例4]

可変コンデンサ48のキャパシタンスを標準の800pFに固定にした以外は、実施例1と同様に、基板に酸化ケイ素膜を成膜した。

【0104】

[比較例5]

可変コイル50のインダクタンスを標準の1mHに固定にした以外は、実施例1と同様に、基板に酸化ケイ素膜を成膜した。

【0105】

[評価]

以下の項目を評価することにより、実施例および比較例の各膜を評価した。

[反射率変化度]

成膜中に、電源42から出力して電極ローラ対26(成膜部)に向かう入射波の電力と、電極ローラ対26から戻ってくる反射波の電力との比を取って反射率r(0<r<1)を定義した。この反射率rを、前記成膜開始直後から100分経過までの、合計100分間、発振回路付属の計器によってモニターし、それを下記式

【数2】

によって時間積分して、時間平均を取ったものをF(反射率変化度積分平均値)とした。T=100分とした。また、Rは、モニタ開始時の反射率である。

その結果、実施例1ではF=0.003であったが、比較例1ではF=0.025、比較例2ではF=0.01、比較例3ではF=0.015、比較例4ではF=0.005、比較例5ではF=0.006と、インダクタンスとキャパシタンスとが可変なLC共振回路を用いる本発明によれば、通常の成膜方法に比して、反射率の増大を大幅に抑制できることが確認された。

反射率の増大を抑制することにより、成膜速度を安定させることができるのは、前述のとおりである。

【0106】

[ストリーマ発生数および表面粗さ]

小電力用のコンデンサとコイルとの並列回路のみからなる簡単な電磁波検出用共振回路を作成し、共振周波数を5MHzとした。

図6に概念的に示すように、この電磁波検出用共振回路のコイル(L)に通る磁束の向きが、図中方向zで示すように電極間ギャップに発生する線状プラズマの電流が流れる向きと一致するように(すなわち、ガス供給手段20およびガス吸引手段24によるガス流方向xと直交するように)、コイルを配置した。コイルとプラズマ発生部との距離は1mであった。

なお、成膜は、電源42を駆動して放電が安定した後、気化させた液体材料をガス供給手段20に注入することで開始したが、気化させた液体材料の注入開始直後からの100分間、前記電磁波検出用共振回路に発生する電圧を、モニタした。

その電圧ピーク値が0.5Vを超えたものを、極大ストリーマが発生したとして、カウントした。

その結果、実施例1では極大ストリーマの発生回数が120で、比較例1では同発生回数が1160回、比較例2では同発生回数が2600回、比較例3では同発生回数が5400回、比較例4では同発生回数が300回、比較例5では同発生回数が330回であり、インダクタンスとキャパシタンスとが可変なLC共振回路を用いる本発明によれば、ストリーマの発生も、大幅に抑制できることが確認された。

また、前記100分間成膜した直後の酸化ケイ素膜のRa(算術平均表面粗さ[nm])を測定したところ、実施例1ではRa=0.6であるのに対し、比較例1ではRa=2.1、比較例2ではRa=3.1、比較例3ではRa=4.2、比較例4ではRa=1.7、比較例5ではRa=1.8であった。

なお、Raは、JIS 0601−1976の表面粗さ評価方法に基づいて、セイコーインスツル社製の『Nano-Navi JS-1683』を用いて測定した。

【0107】

結果を下記表1にまとめて示す。

【表1】

【0108】

[実施例2]

図4に示す成膜装置70を、表面処理装置として用いて、基板表面の親水化処理を行った。

基板は、厚さ100μmのポリエチレンテレフタレート(PET)フィルムを用いた。

可変コンデンサ48、可変コイル50、および、パルス制御素子46の設定は、実施例1と同様にした。基板を挿通した状態における電極間のキャパシタンスは、200pFであった。

プラズマ生成のためのガスは、窒素ガス(流量20L/min)および酸素ガス(流量0.1L/min)を用いた。

さらに、電源42から供給するプラズマ励起電力も、実施例1と同様とした。

【0109】

上記条件の下、基板を20m/minの速度で搬送して、前述のように可変コンデンサ48のキャパシタンスおよび可変コイル50のインダクタンスを調整しつつ、基板の表面をプラズマによって親水化処理した。

すなわち、本例では、電極ローラ対26で親水化処理を行なった後、ガイドローラ34b〜34eによる折り返し搬送で、基板Zが、再度、電極ローラ対26に戻ることにより、基板Zの表面に2回の親水化処理を行っている。

【0110】

[比較例6]

可変コンデンサ48および可変コイル50の、キャパシタンスおよびインダクタンスを固定にした以外は、実施例2と同様に、基板表面の親水化処理を行った。

【0111】

[比較例7]

可変コンデンサ48のキャパシタンスを標準の800pFに固定にした以外は、実施例2と同様に、基板表面の親水化処理を行った。

【0112】

[比較例8]

可変コイル50のインダクタンスを標準の1mHに固定にした以外は、実施例2と同様に、基板表面の親水化処理を行った。

【0113】

[比較例9]

基板表面の親水化処理(プラズマ処理)を行わないで、実施例2と同様に基板の通紙のみを行った。

【0114】

[接触角測定]

親水化処理した基板(PETフィルム)の表面に純水を滴下することにより、水の接触角を計測した。測定には接触角測定器Kruss社のEasydrop DSA15を用いた。

まず、成膜装置70を1分間稼働して装置の電源を落とし、第2電極ローラ26bを通過した直後の基板をサンプルとして切り出し、その基板の接触角を測定した。その後、成膜装置70を再稼働して、30分間連続稼働して装置の電源を落とし、第2電極ローラ26bを通過した直後の基板をサンプルとして切り出し、その基板の接触角を計測した。二つの値の平均をとって、平均接触角θとした。

その結果、実施例2はθ=29度で、比較例6はθ=41度、比較例7はθ=37度、比較例8はθ=37度、比較例9はθ=51度であった。

また、θが30度以下を◎、θが30度超35度以下を○、θが35度超40度以下を△、θが40度超を×、と評価した。

【0115】

結果を下記表2にまとめて示す。

【表2】

この結果より、本発明にかかる実施例2の方が、長時間処理でも大きな表面エネルギーを基板表面に残留させ、親水化させることができると考えられる。表面処理の場合、成膜の際に見られたような、膜厚の変化によるインピーダンス変化は無視できるが、電極の熱膨張によるインピーダンス変化、長時間処理による電源回路およびLC共振回路40中のインピーダンス変化は顕在したままであり、それを可変コンデンサ48および可変コイル50の調整で補償できる。

以上の結果より、本発明の効果は明らかである。

【産業上の利用可能性】

【0116】

本発明は、高品質なガスバリアフィルム、各種の光学フィルム、磁気記録媒体用ベース、太陽電池用フィルム、電磁波遮蔽フィルム、導電性フィルム、帯電防止フィルム、各種の光学部品等の製造や、各種の製品の原料となるプラズスチックフィルム等の表面改質や粗面化処理等に、好適に利用可能である。

【符号の説明】

【0117】

10 (プラズマ)処理装置

12 成膜部

14 電源装置

16 制御手段

18 電極対

18a 第1電極

18b 第2電極

20 ガス供給手段

24 ガス吸引手段

26 電極ローラ対

26a 第1電極ローラ

26b 第2電極ローラ

28 供給軸

30 巻取り軸

32 基板ロール

34a〜34f ガイドローラ

40 LC共振回路

42 電源

46 パルス制御素子

48,52 可変コンデンサ

50,54 可変コイル

56 RFセンサ

58 サーボアンプ・モータ

60 ゼロバランス回路

70 成膜装置

72 成膜部

【技術分野】

【0001】

本発明は、大気圧での誘電体バリア放電を利用するプラズマ処理に関し、詳しくは、大気圧下でプラズマを安定して生成して、長時間に渡って安定した処理を行うことができるプラズマ処理方法に関する。

【背景技術】

【0002】

大気圧下(大気圧近傍)でプラズマを生成して成膜等の基板の処理を行う、大気圧プラズマによるプラズマ処理が知られている。

この大気圧プラズマによる処理は、大気圧下であるので、真空チャンバ等の高価な真空容器が不要であり、装置コストを低減できるという利点がある。また、真空下での処理が困難な基板でも処理が可能であるという利点も有る。

そのため、大気圧プラズマに関する研究が、盛んに行われている。

【0003】

大気圧プラズマによって、大きな面積の処理を可能にする方法として、プラズマを生成するための電極対(対向電極)の間に、誘電体(絶縁体)を存在させた状態で放電を行う誘電体バリア放電が知られている。

また、誘電体バリア放電としては、パルス方式の放電と、単一周波数の正弦波を発振する電源を用いて数kHz〜数MHzの周波数で処理(運転)する放電(以下、正弦波方式とも言う)とが知られている。

【0004】

パルス方式の放電では、最終段にトランスを配置して、電極間の負荷を軽減することにより、容易に放電を発生できるという利点が有る。

その反面、パルス方式の放電では、スイッチング周波数に限度がある。特に、絶縁ゲートバイポーラトランジスタ(IGBT)をスイッチング素子として用いた電源では、数10kHz程度の周波数が限界であり、それを大きく上回る周波数になると、素子内のキャリアの応答が悪くなり、十分なスイッチング能力を発揮できない場合が有る。

【0005】

プラズマ処理速度の向上や成膜速度の向上などの処理速度の向上を図り、また、成膜の際においては、膜の高密度化を図るためには、放電の周波数を高くして、活性種が成膜領域(すなわち、電極対の間)に常に残存しやすい状態を維持すると共に、大きな電流を流して、活性種の密度自体を増加させるのが好ましい。

しかしながら、その反面、13.56MHzのRF波のように、周波数が高すぎると、放電形態が誘電体バリア放電から容量結合性へと変化し、高周波の遮蔽などが必要になるほか、十分な発熱対策が必要になってくるなどの課題が残る。

【0006】

これに対し、前述の正弦波方式によれば、誘電体バリア放電によって、十分に高い周波数(数kHz〜数MHz)で、高速での処理が可能となる。

【0007】

ところで、一般的な低圧力下でのプラズマ(容量結合型のプラズマ)では、13.56MHzの正弦波を発振する高周波電源(いわゆるRF電源)を用いて、電極対すなわち容量性の負荷に対して電力を供給してプラズマを生成するのが一般的である。

この場合、電源と電極対との間には、電極対から電源に戻る電力の反射を減少させるために、電源と電極対とのインピーダンス整合を取る整合器(マッチングボックス)が配置される。

【0008】

ここで、この低圧力でのプラズマに用いられる整合器は、電源と組み合わせるだけでは、大気圧にて放電を生成することはできない。

すなわち、大気圧プラズマは、pd積(圧力と、電極間の距離の積)が大きく、放電開始電圧が数kVとなり、低圧力でのプラズマに比べて非常に高い。そのため、一般的な低圧力用の整合器を、大気圧でのプラズマ生成用に利用しても、放電が開始しないなどの問題が発生し、適正な放電を行うことができない。

大気圧で絶縁破壊を起こすには、正弦波方式から逸脱して、二つの周波数を重畳するなどの方法がある。この方法だと、二つの電圧の合計が放電開始電圧に到達すればよいので、高い電圧を容易に印加することができ、低圧力で用いられているマッチングボックスをそのまま流用して放電を開始、持続することができる。

【0009】

二周波重畳ではなく、単一周波数の正弦波を利用した大気圧プラズマでは、低圧プラズマに用いられるような整合器ではなく、逆ガンマ型と通常呼ばれる、電圧増幅作用を持つLC共振回路が、用いられることがある。

逆ガンマ型のLC共振回路とは、一例として、特許文献1に記載されるような、電極対と並列に設けられるコンデンサと、このコンデンサよりも電源側に、電極対と直列に設けられるコイルとを有するものである。このようなLC共振回路を用いることにより、電源(正弦波発振回路)からの入力電圧を増幅し、電極間、すなわち容量性の負荷に大きな電圧を掛けることができ、大気圧で放電を行うことができる。

ただし、これだけでは安定した放電を維持できない。すなわち、LC共振回路を用いても、ストリーマと呼ばれる糸状の放電の部分的な不均一性が過渡的に生じ、放電が不安定になる。そのため、均一な処理を要求される場合には、利用に適さない。よって、この特許文献1に示されるように、パルス制御素子を用いるなどして電極間電圧の制御を行い、放電を安定化し、いわゆるグロー放電の様態を維持する技術などが知られている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特表2009−506496号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

誘電体バリア放電を利用する大気圧プラズマでは、適正な処理を行うためには、プラズマの状態が安定していることが重要である。その方法の1つとして、例えば、前述のような逆ガンマ型のLC共振回路にパルス制御素子を適用するなどして、電極間電圧の制御を行なう方法が例示される。

しかしながら、このような制御方法をもってしても、従来の大気圧プラズマ装置では、往々にして、長時間の処理を行なうと、処理中にプラズマが不安定になってしまい、甚だしい場合には、放電が停止してしまう場合も有る。

【0012】

前述の特許文献1等に示される装置のような、誘電体バリア放電を行う大気圧プラズマCVD装置では、プラズマ生成中の電極間は、図5の点線内に記すような等価回路で示すことができる。

すなわち、Cvが、電極対の間隙(電極間のギャップ)によるキャパシタンスであり、Cd1が、一方の電極に対応するキャパシタンス(電極が有する誘電体や被処理基板)であり、Cd2が、他方の電極に対応するキャパシタンスである。

また、プラズマが生成(放電)されると、電極間には電流路が形成され、その電流路の抵抗がRpとなる。

【0013】

ここで、大規模なプラズマプロセスでは、電極や被処理基板等の温度上昇を伴う。そのため、長時間、連続的に処理を行うと、温度の上昇によって、続ける電極に設けられる絶縁体の厚みが変化して、処理中に、少なくとも一方の電極に対応するキャパシタンスCd1および/またはCd2が、変化してしまう。

また、加熱によって電極の厚さが変化する場合もあり、この際には、電極間のギャップが変化して、処理中にキャパシタンスCvが、変化してしまう。例えば、放電開始時に対して、50℃の電極温度変化が生じると、金属電極の厚さが数十cmの場合には、電極間距離の変化が100μmのオーダに達してしまう場合が有り、放電形態を変化させる原因となってしまう。

さらに、大気圧プラズマCVDによって成膜を行う場合には、電極の、被成膜基板で覆われていない領域に膜が堆積してしまい、その結果、成膜中に、電極に対応するキャパシタンスCd1および/またはCd2が、変化してしまう。

【0014】

加えて、連続的に放電を行うと、電源装置も加熱してしまい、内部回路の温度変化によって、電源内部のインピーダンスが変化してしまう。

また、連続的に放電を行うと、LC共振回路に用いられるコンデンサやコイルなども発熱し、キャパシタンスやインダクタンスが変動して、LC共振回路の共振条件がズレてしまう。この現象は、大電流を用いた処理では、特に顕著である。たとえばLC共振回路中のコイルに、極僅かに存在する数オームの抵抗分でさえ、大電流の場合には無視できない熱量が発生し、インダクタンスの変化が生じる。

【0015】

さらに、特許文献1に示されるように、LC共振回路とパルス制御素子とを用いる場合、通常、その素子は定常的に冷却されるような機構で温度的に安定化されている。しかしながら、温度以外の条件、つまり上述のような原因でLC共振回路の共振条件がズレてしまうと、このパルス制御素子中のフェライトの飽和条件が変化する。そのため、プラズマ点火時にあわせて磁束が飽和するように調節されていたパルス制御素子の適正な働きが、連続処理による共振条件のズレによって阻害される。

この結果、パルス制御素子中の磁束の飽和によるインピーダンスの急変と、プラズマ点火による放電空間のインピーダンスの急変とを、同期させることが出来なくなり、パルス制御素子の主要な働きである変位電流の時間的制御が困難になる。これにより、反射波の増大、グロー状放電からフィラメント放電への移行などの悪影響を生じる。

【0016】

このような変化を生じると、反射波が大きくなって、入力電力の減少等を生じ、甚だしい場合には、放電に十分な電力を供給できず、放電の自動的な停止等が発生してしまう。

また、誘電体バリア放電による大気圧プラズマでは、電極間(すなわち放電部)において、不可避的に、ストリーマと呼ばれる電極間を糸状に結ぶ局所的プラズマが発生してしまう。このようなプラズマ生成領域周辺の環境変化は、ストリーマを増加させ、また、ストリーマの電流値を増加させてしまい、これによって、プラズマが、さらに不安定になり、加えて、アーク放電を生じて、基板や成膜した膜を損傷してしまう危険も有る。

【0017】

このような不安定なプラズマでプラズマ処理を行うと、安定して適正な処理を行うことができず、例えば、成膜装置の場合には、長時間処理の際に、膜質の劣化、成膜速度の変化(膜厚のバラツキ)、膜の欠陥の発生等を生じ、適正な成膜を安定して行なうことができない。

【0018】

本発明の目的は、前記従来技術の問題点を解決することにあり、誘電体バリア放電による大気圧プラズマを用いて、被処理基板表面の改質や、CVDによる成膜等を行う際に、加熱による電極や基板の厚さの変化や、電源装置内部のインピーダンス変化など、処理プロセス中におけるプラズマ生成領域周辺の環境変化によらず、安定して適正な放電を行って、安定した大気圧プラズマでの処理を行うことができ、これにより、適正な製品を安定して製造することができるプラズマ処理方法を提供することにある。

【課題を解決するための手段】

【0019】

前記目的を達成するために、本発明のプラズマ処理方法は、大気圧プラズマによって基板を処理するに際し、大気圧プラズマを生成するための電極対にプラズマ励起電力を供給する電源装置として、20kHz〜3MHzで単一周波数の正弦波の電力を出力する電源と、インダクタンスおよびキャパシタンスが可変であるLC共振回路と、前記電極対に直列に接続されるパルス制御素子とを有する電源装置を用い、前記大気圧プラズマの状態に応じて、前記インダクタンスおよびキャパシタンスを調整して、前記基板の処理を行うことを特徴とするプラズマ処理方法を提供する。

【0020】

このような本発明のプラズマ処理方法において、前記パルス制御素子は、前記電極対間にプラズマ励起電力を供給した際に、その半周期中に少なくとも1つの電圧パルスを生成し、これによって、前記電極対の間に変位電流パルスを生じさせるものであるのが好ましく、また、前記パルス制御素子は、前記電源装置の電源の動作周波数と等しい共振周波数を有する素子を含むのが好ましく、また、前記パルス制御素子が、前記電極対と直列に接続されるチョークコイルを有するのが好ましく、また、前記LC共振回路が、前記電極対と並列に接続される可変コンデンサと、この可変コンデンサと直列に接続される可変コイルとを有するのが好ましい。

また、20〜110kPaの圧力範囲で、前記基板の処理を行うのが好ましい。

また、前記基板の処理が、基板への成膜であるのが好ましく、もしくは、前記基板の処理が、基板の表面処理であるのが好ましく、この際において、前記表面処理が、改質処理、粗面化処理、平滑化処理、活性化処理、エッチング、プラズマ重合、および、脂肪酸が配列された分子膜(細胞膜を含む)の処理から選択されるいずれかの処理であるのが好ましい。

また、前記電極対の少なくとも一方が、長尺な基板を巻き掛けて搬送する円筒状のローラからなる、ローラ電極であるのが好ましく、この際において、前記電極対の両電極が、前記ローラ電極であるのが好ましい。

【発明の効果】

【0021】

上記構成を有する本発明のプラズマ処理方法は、誘電体バリア放電を利用する大気圧プラズマを用いる処理において、電極対にプラズマ励起電力を供給する電源装置が、キャパシタンスおよびインダクタンスが可変なLC共振回路、および、電極対に直列に接続されるパルス制御素子を有し、電極対の間に生成するプラズマの状態に応じて、プラズマが所定の状態で安定するように、LC共振回路のキャパシタンスおよびインダクタンスを調整する。

【0022】

そのため、本発明によれば、大気圧プラズマによる被処理基板表面の改質や、大気圧プラズマCVDによる成膜等を行う際に、加熱による電極や基板の厚さの変化、電源装置内部のインピーダンスの変化など、処理プロセス中におけるプラズマ生成領域周辺の環境変化が生じた場合にも、長時間に渡って、安定した放電を行って、安定したプラズマを生成できる。さらに、LC共振回路の調整を行いながら、パルス制御素子を併用することにより、次のような効果が生まれる。LC共振回路の調整により、反射波を減少させ、一定に保つことによって、電流値も一定に保つことができるようになる。この結果、20kHz〜3MHzの周波数の1周期内において、パルス制御素子中のフェライトなどコア中の磁束が飽和する時刻と、誘電体バリア放電による間欠的な電流の立ち上がり時刻の同期が、長時間処理時に、経時的にズレていく現象を防ぐことができる。このことによって、ストリーマ抑制に効果的な急峻な電流の立ち上がり、立ち下がりが、長時間処理時のいずれの時点においても、確実に行える。こうして、ストリーマの発生を十分に抑制して、アーク放電を抑制して、均一なグロー放電を長時間持続させることができる。

従って、本発明によれば、長時間に渡って安定した放電を行って、適正な大気圧プラズマによって処理を行うことができ、被処理基板表面の改質や、大気圧プラズマCVDによる高品質な膜の成膜など、高品質な製品を、長時間に渡って効率よく製造できる。

【図面の簡単な説明】

【0023】

【図1】本発明のプラズマ処理方法を実施するプラズマ処理装置の一例を概念的に示す図である。

【図2】(A)および(B)は、本発明のプラズマ処理方法に利用可能なLC共振回路の一例を示す図である。

【図3】(A),(B)および(C)は、本発明のプラズマ処理方法に利用可能なパルス制御素子の一例を示す図である。

【図4】本発明のプラズマ処理方法を用いる成膜装置の一例を概念的に示す図である。

【図5】誘電体バリア放電を行なう電極対の一例の等価回路である。

【図6】本発明の実施例における電磁波検出用共振回路を説明するための概念図である。

【発明を実施するための形態】

【0024】

以下、本発明のプラズマ処理方法について、添付の図面に示される好適実施例を基に、詳細に説明する。

図1に、本発明のプラズマ処理方法を利用して、基板に大気圧プラズマによる処理を行うプラズマ処理装置の一例を、概念的に示す。

図1に示すプラズマ処理装置10(以下、処理装置10とする)は、誘電体バリア放電を利用する大気圧プラズマによって、基板(被処理基板)に、各種の処理を行う装置であって、基本的に、処理部12と、電源装置14と、制御手段16とを有する。

【0025】

処理部12は、基板に大気圧プラズマによる処理を行う部位であり、第1電極18aおよび第2電極18bからなる電極対18と、ガス供給手段20と、ガス吸引手段24とを有して構成される。

なお、処理部12には、基板の保持手段や搬送手段、各種のセンサなど、図示した部材以外にも、大気圧プラズマによって基板に処理を行う処理装置に配置される各種の部材を有してもよいのは、もちろんである。

【0026】

なお、本発明において、処理を行う基板には、特に限定はなく、誘電体バリア放電を用いる大気圧プラズマによって、目的とする膜の成膜や、目的とする表面処理が可能なものであれば、各種の基板が利用可能である。

具体的には、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアミド、ポリ塩化ビニル、ポリカーボネート、ポリアクリロニトリル、ポリイミド、ポリアクリレート、ポリメタクリレートなどの有機物からなる高分子フィルム(プラスチックフィルム/樹脂フィルム)が、基板として、好適に利用可能である。

また、本発明においては、このような高分子フィルム等を基材として、その上に、保護層、接着層、光反射層、遮光層、平坦化層、緩衝層、応力緩和層等の、各種の機能を得るための層(膜)が形成されているシート状物を基板として用いてもよい。

【0027】

また、基板としては、このような高分子フィルム以外にも、酸化アルミニウム膜や酸化ケイ素膜などの無機化合物の薄膜、ポリペプチドを含有する生体膜や脂肪酸が配列された分子膜などの生体由来の膜なども、利用可能である。なお、脂肪酸が配列された分子膜は、細胞膜も含むものである。

【0028】

電極対18は、所定の間隙を有して対面して配置される、第1電極18aおよび第2電極18bからなる、誘電体バリア放電を用いる大気圧プラズマ処理装置に用いられる、公知の電極対である。また、図示例の処理装置10においては、第1電極18aの表面には、誘電体層19aが、第2電極18bの表面には誘電体層19bが、それぞれ、形成されている。

なお、電極対18を形成する電極、および、誘電体層(絶縁体層)の形成材料には、特に限定はなく、公知の誘電体バリア放電を利用する大気圧プラズマ処理装置で用いられる各種の材料が、全て、利用可能である。

また、本発明においては、第1電極18aおよび/または第2電極18bの温度調節手段を有してもよい、電極の温度調節手段を有することにより、電極(すなわち、誘電体バリア放電を行う電極対)あるいはさらに基板の温度を安定させ、これにより、後述するLC共振回路40におけるキャパシタンスおよびインダクタンスの調整幅を小さくできる。

【0029】

基板は、第1電極18aおよび第2電極18bの間に配置され、あるいは、第1電極18aおよび第2電極18bの間を所定方向に搬送(連続的もしくは断続的)されつつ、両電極間において、エッチング等の表面処理や成膜を施される。ここで、本発明においては、処理する基板は、1枚に限定はされず、1枚の基板を第1電極18aに、もう一枚の基板を第2電極18bに、それぞれ、対面して位置させることにより、2枚の基板に同時に処理を行うようにしてもよい。

また、処理する基板が、誘電体層として作用するものである場合には、第1電極18aおよび第2電極18bの少なくとも一方は、誘電体層を有さないものであってもよい。

【0030】

図示例の処理装置10において、電極対18には、プラズマ励起電力を供給する電源装置14が、接続される。

この電源装置14に関しては、後に詳述する。

【0031】

ガス供給手段20は、電極対18を構成する第1電極18aと第2電極18bとの間(以下、単に『電極間』とも言う)に、基板の処理を行うためのガスを供給するものである。ガス供給手段20は、プラズマCVD装置等の真空成膜装置に用いられる、公知のガス供給手段である。

また、ガス吸引手段24は、成膜に供されなかった、余分な原料ガス等を吸引するものであり、公知の気体吸引手段である。

【0032】

処理装置10で基板に施す処理には、特に限定はなく、誘電体バリア放電による大気圧プラズマで可能な処理が、全て、実施可能である。

【0033】

一例として、大気圧プラズマCVDによる成膜が例示される。

成膜する膜には、特に限定はなく、誘電体バリア放電による大気圧プラズマCVDで成膜可能な膜が、全て、利用可能である。具体的には、酸化ケイ素、酸窒化ケイ素、窒化ケイ素、酸化アルミニウム等のガスバリア膜、酸化ケイ素、酸化チタン、酸化亜鉛、酸化スズ、フッ素化合物等の光反射膜や反射防止膜、インジウムスズ酸化物、酸化スズ、酸化インジウム、酸化亜鉛、インジウム・カドミウム酸化物、カドミウム・スズ酸化物、酸化カドミウム、酸化ガリウム等の透明導電膜などが、好適に例示される。

【0034】

また、本発明は、基板への成膜以外にも、基板の表面処理にも、利用可能である。

本発明を利用する基板の表面処理も、誘電体バリア放電による大気圧プラズマで実施できる基板の表面処理が、全て、実施可能である。具体的には、基板表面の改質処理、粗面化処理、平滑化処理、活性化処理、エッチング、プラズマ重合等が例示される。

さらに、ポリペプチドを含有する生体膜や脂肪酸が配列された分子膜(細胞膜を含む)などの、生体由来の基板を用いる場合には、殺菌、組織の破壊、細胞の破壊、供給するガスとの反応を利用する重合や置換などによる細胞膜などの改質等の処理も、例示される。

特に、プラズマ重合では、長時間の処理を行う際に、重合率を安定化することができ、面上で、得られた重合物を面上で均一化することができる。

【0035】

ガス供給手段20は、成膜する膜や、実施する表面処理に応じた公知のガスを、電極間に供給する。

また、電極対18における処理圧力(プラズマ処理の圧力)にも、特に限定はなく、いわゆる大気圧プラズマCVDで利用される一般的な圧力であればよいが、好ましくは、20〜110kPaである。

【0036】

前述のように、電極対18には、電源装置14が接続される。

電源装置14は、電極対18にプラズマ励起電力を供給するものであって、LC共振回路40と、電源42と、パルス制御素子46とを有して構成される。

【0037】

電源42は、電極対18に供給するプラズマ励起電力の電源(電力供給装置)である。

ここで、誘電体バリア放電では、パルス方式の放電と、先に述べた単一周波数の正弦波を発振する高周波電源を用いる正弦波方式の放電とが知られているが、本発明においては、単一周波数の正弦波を発振する電源を用いて、20kHz〜3MHzの周波数で処理して放電する、正弦波方式によって誘電体バリア放電を行う。

【0038】

前述のように、プラズマ処理速度の向上や、成膜の際における膜の高密度化を図るためには、放電の周波数を高くして、活性種がプラズマの生成領域(すなわち、第1電極18aと第2電極18bとの間)に、常に残存し易い状態を維持すると共に、大きな電流を流して、活性種の密度自体を増加させるのが好ましい。

しかしながら、パルス方式の放電では、スイッチング周波数に限度が有る。一方で、周波数が高すぎると、放電形態が誘電体バリア放電から容量結合性へと変化し、高周波の遮蔽が必要になる、十分な発熱対策が必要になるなどの問題点が有る。

【0039】

これに対して、電源42として、正弦波を発振する高周波電源を用いることにより、十分に高い周波数で、高い成膜速度で高密度な膜の成膜が可能となる。

特に、20kHz〜3MHzで単一周波数の正弦波を発振して放電する、正弦波方式の誘電体バリア放電を用いることにより、プラズマ生成の間欠時間が短く、高密度な膜を高い成膜速度で成膜すると共に、誘電体バリア放電の放電形態を確実に維持して、大面積への成膜にも、十分に対応可能となる。

【0040】

なお、電源42の電力にも、特に限定は無く、用いる基板や成膜する膜等に応じて、電極間で、十分に大気圧での誘電体バリア放電を生じることができるプラズマ励起電力を、適宜、設定すればよい。

従って、電源42は、用いる基板や実施する処理等に応じて、電極間で、前記正弦波で、かつ、大気圧での誘電体バリア放電に必要な励起電力を供給可能な製品を、適宜、選択すればよい。

【0041】

電源42と電極対18との間には、LC共振回路40が配置される。なお、本発明においては、電源42とLC共振回路40との間にトランスを配置して、または、LC共振回路40と電極対18との間にトランスを配置して、インピーダンス変換を行なうようにしてもよい。

図1に示すように、LC共振回路40は、電極対18と並列に接続される可変コンデンサ48と、可変コンデンサ48よりも電源42側で、電極対18に直列に接続される可変コイル50とから構成される。なお、可変コイル50は、固定コイルと可変コンデンサとの直列接続によって構成される可変インダクタンスであっても、同等の機能を果たすので、この構成であってもよい。

【0042】

このようなLC共振回路40を有することにより、電源42からの電圧を増幅して、電極対18の第1電極18aと第2電極18bとの間(すなわち、電極間のギャップ、2枚の基板、および、1枚の基板に成膜された膜、からなる容量性の負荷)に、放電開始電圧を超える電圧を印可することが、可能となる。

【0043】

ここで、本発明においては、LC共振回路40は、通常のコンデンサおよびコイルを用いるのではなく、可変コンデンサ48および可変コイル50を用いる。すなわち、本発明を利用する処理装置10の電源装置14に用いられるLC共振回路40は、キャパシタンスおよびインダクタンスが可変である(電気回路定数が可変である)。

本発明のプラズマ処理装置は、大気圧プラズマCVDによる成膜など、誘電体バリア放電による大気圧プラズマによる処理において、このようなLC共振回路40を用いることにより、連続的な成膜による電極間ギャップの変化、用いる基板の種類、連続的な成膜による第1電極18aおよび第2電極18bへの膜の堆積等に起因する、プラズマの変化を好適に防止し、適正かつ安定したプラズマで、連続的に適正な成膜を行なうことを可能にしたものである。

【0044】

通常の誘電体バリア放電による大気圧プラズマCVD(大気圧プラズ処理)と同様、処理装置10においても、プラズマ生成中の電極対18は、図5で点線内に記すような等価回路で示すことができる。

すなわち、Cvが、第1電極18aと第2電極18bとの間隙(電極間ギャップ)によるキャパシタンスである。

また、第1電極18aと第2電極18bとの間には、誘電体層19aや誘電体層19b等の絶縁体が存在している。20kHz〜3MHzで単一周波数の正弦波方式の誘電体バリア放電では、これらの絶縁体が、キャパシタンスCdのコンデンサとして作用する。具体的には、Cd1が、第1電極18aの誘電体層19aによるキャパシタンスであり、Cd2が、他方の第2電極18bの誘電体層19bによるキャパシタンスであり、『Cd=Cd1×Cd2/(Cd1+Cd2)』となる。

また、処理をする基板が誘電体として作用する物である場合には、キャパシタンスCd1およびCd2の少なくとも一方に、基板によるキャパシタンス分も加わる。

【0045】

誘電体バリア放電を利用する大気圧プラズマCVDでは、電極間の合計のインピーダンスが、電源42側から見た際に、十分に整合が取れている必要が有る。このインピーダンスの整合が取れていない場合には、反射波の増大を招き、放電の開始や、放電の持続に必要な電圧を電極間に供給できず、また電源側のオーバーロードを招く危険がある。

そのため、この整合条件を満たすように、LC共振回路40の共振条件を設定する必要がある。すなわち、この整合条件を満たすように、キャパシタンスおよびインダクタンスが決定される。

【0046】

ところが、連続的な処理での加熱によって、第1電極18aおよび第2電極18bが加熱されて膨張する。電極が膨張すれば、電極間ギャップが変化し、これにより、キャパシタンスCvが変化してしまう。

また、第1電極18aおよび第2電極18bの加熱や、プラズマの熱によって、基板も加熱されて膨張し、この膨張によって、キャパシタンスCd1および/またはCd2が変化する。

さらに、連続的に放電を行うと、電源装置も加熱してしまい、内部回路の温度変化によって、電源装置内部のインピーダンスが変化してしまう。

加えて、処理装置10において連続的に成膜を行う場合には、第1電極18aや第2電極18bの基板で覆われていない領域に膜が堆積してしまい、その結果、キャパシタンスCd1およびCd2が変化してしまう。

すなわち、連続的な処理を行なうと、次第に、電極間(第1電極18aと第2電極18bとの間)における各キャパシタンスおよび抵抗Rpが変化してしまう。

【0047】

このように、誘電体バリア放電を利用する大気圧プラズマ装置では、処理プロセス中に、プラズマ生成領域周辺の環境が変化していく。

前述のように、このような変化を生じると、反射波が大きくなって、入力電力の減少等を生じ、甚だしい場合には、放電に十分な電力を供給できず、放電の自動的な停止等が発生し、すなわち、プラズマの状態が非常に不安定になってしまう。

また、誘電体バリア放電による大気圧プラズマでは、電極間(すなわち放電部)において、不可避的に、ストリーマと呼ばれる電極間を糸状に結ぶ局所的プラズマが発生してしまう。このようなプラズマ生成領域周辺の環境変化は、ストリーマを増加させ、また、ストリーマの電流値を増加させてしまい、これによって、プラズマが、さらに不安定になり、加えて、アーク放電を生じて、基板や成膜した膜を損傷してしまう危険も有る。

【0048】

このような不安定なプラズマでプラズマ処理を行うと、安定して適正な処理を行うことができず、例えば、成膜装置の場合には、膜質の劣化、成膜速度の変化(膜厚のバラツキ)、膜の欠陥の発生等を生じ、適正な成膜を安定して行なうことができない。

【0049】

これに対し、本発明においては、LC共振回路40として、キャパシタンスとインダクタンスとを可変にした回路を用い、プラズマの状態すなわち電極対18の状態に応じて、可変コンデンサ48および可変コイル50を調整する。

【0050】

これにより、前述のような電極対18におけるキャパシタンス等の変化に好適等に対応して、LC共振回路40における共振条件を、電極対18の状態に対応した最適な条件とすることができる。

そのため、電極対18の状態に応じた最適なプラズマ励起電力を供給し、反射波の増加を抑制し、さらにストリーマの発生や電流値の増加を抑制して、適正なプラズマを安定して生成することが可能になり、高品質な処理を、安定して行うことができる。

さらに、必要に応じて、可変コンデンサ48および可変コイル50の調整に加えて、必要に応じて、プラズマ励起周波数を調整することにより、さらにプラズマを安定化してもよい。

【0051】

また、本発明のプラズマ処理方法においては、電源装置14は、キャパシタンスおよびインダクタンスが可変であるLC共振回路40に加え、後述するパルス制御素子46を有する。

前述のように、誘電体バリア放電においては、不可避的に、ストリーマが発生し、各種の悪影響をもたらす。これに対し、後に詳述するが、パルス制御素子46を有することにより、ストリーマの発生を抑制できる。

【0052】

しかしながら、LC共振回路のキャパシタンスおよびインダクタンスを固定した状態で、パルス制御素子46のみを有する電源装置では、短時間の処理であれば、パルス制御素子46の効果によって、ストリーマの発生を抑制して、好適に安定化の効果を得ることができる。ところが、この構成では、長時間、連続的に処理を行うと、前述のようなCd1やCd2などが刻々と変化していくので、可変コンデンサ48と可変コイル50とが実現していた共振状態が変化し、反射波の増大を招く。反射波の増大は、電流の減少を招き、パルス制御素子46を構成するチョークコイル等が飽和するタイミングが、一周期の中で変化してしまう結果となる。これにより、急峻な電流の立ち上がり、立ち下がりを生み出せなくなり、ストリーマの発生数が増加する結果となる。

【0053】

さらに、上述のような原因でLC共振回路の共振条件がズレてしまうと、このパルス制御素子46中のフェライトの飽和条件が変化する。そのため、放電開始時(プラズマ点火時)に合わせて磁束が飽和するように調節されていたパルス制御素子46の適正な働きが、連続処理による共振条件のズレによって阻害される。

パルス制御素子46中の磁束の飽和によるインピーダンスの急変と、プラズマ点火による放電空間のインピーダンスの急変とが同期しないと、パルス制御素子46の主要な働きである変位電流の時間的制御が困難になり、その結果、反射波の増大、グロー状放電からフィラメント放電への移行などの悪影響を生じてしまう。

【0054】

これに対し、LC共振回路のキャパシタンスおよびインダクタンスを可変にした本発明によれば、Cd1やCd2などの変化にも対応して、長時間に渡って適正なプラズマ励起電力を供給できるので、パルス制御素子46を有する効果を最大限に発揮して、長時間に渡って、ストリーマの発生を好適に抑制することができる。

また、処理中におけるストリーマの発生は、基板表面や成膜した膜を荒らしてしまい、表面平滑性を低下させてしまうが、ストリーマの発生を好適に抑制できる本発明によれば、基板や成膜した膜の平滑性も、好適に維持することができる。

【0055】

一例として、以下にLC共振回路の調節機構の働きを示す。

まず、直列LC共振回路の共振条件は、よく知られる式

【数1】

で表される。ここで、本発明において、Lは電源から見たインダクタンスであり、Cは電源から見たキャパシタンス、ωは角周波数である。すなわち、インダクタンスLを構成するのはLC共振回路中の可変コイル50と、パルス制御素子46に内蔵されているコイルである。一方、キャパシタンスCを構成するのは、LC共振回路中の可変コンデンサ48、放電空間のキャパシタンスCvや誘電体のキャパシタンスCdである。この共振条件を固定の発振周波数において満たすためには、インダクタンスLとキャパシタンスCの積が一定である必要がある。よって、キャパシタンスCを増加させたらインダクタンスLを減少させる行為によって、常に発振周波数を一定に保つ制御を行う。

また、図1に示す電極対18において、プラズマ+電極対18の等価回路で示される合成インピーダンスZは、

Z=Rp+Xj=(Rp//1/jωCv)+1/jωCd

で示される。

ここで、基板の厚さの変化、膜厚の変化等によってキャパシタンスCdが減少すると、電極対18と、誘電体(誘電体層や基板等)とによって形成されたインピーダンスR+Xjのうち、リアクタンスXが減少し(リアクタンスXは負であり、それが増長される)、|Z|は大きくなる。この際に、電極対に対して並列に配置されるコンデンサが固定の物である場合には、このZとLC共振回路中のコンデンサとの合成インピーダンスZ2中にて、抵抗分Rが小さく、また、リアクタンスも小さく(C性)なっているため、このままだと電源から見たインピーダンスが低レジスタンスで、かつ、C性の負荷となってしまい、最適な共振条件を満たすことができない。

これに対し、本発明においては、可変コンデンサ48のキャパシタンスを減少させることによって、抵抗分RをR0(R0は、電源42によって決定される規格抵抗)に戻すことができる。また、同時に、可変コイル50のインダクタンスを増加させることにより、リアクタンスをゼロに戻すことができ、理想的には、反射波をゼロにすることができる。

【0056】

図示例の処理装置10においては、制御手段16が、電極対18の状態すなわちプラズマの状態を検出して、この検出結果に応じて、可変コンデンサ48および可変コイル50を調整する。つまり、負帰還のフィードバックをかけることにより、目標値(電圧と電流の位相差ゼロ)に自動的に近づける調整を行う。こうすることで、微小な相差のズレも検知して補正することができ、手動の調節よりも好ましい安定化機構を構築することができる。

この点に関しては、後に詳述する。

【0057】

本発明において、LC共振回路は、図示例のLC共振回路40に限定はされない。

一例として、図2(A)に示すように、LC共振回路40において、可変コイル50よりも電源42側に、電極対18と並列な可変コンデンサ52を設けたLC共振回路が例示される。

また、図2(B)に示すように、LC共振回路40において、可変コイル50よりも電極対18側に、電極対18と直列な可変コイル54を設けたLC共振回路も、利用可能である。

処理装置10においては、LC共振回路40の温度調節手段を有してもよい。LC共振回路40の温度調節手段を有することにより、キャパシタンスおよびインダクタンスの調整幅を小さくできる。なお、LC共振回路40の温度調節手段は、電気回路等における公知の手段が、全て、利用可能である。

【0058】

図示例の処理装置10において、電源装置14は、電極対18に直列に接続されたパルス制御素子46を有する。

本発明は、電極対18にプラズマ励起電力を供給する電源装置14において、LC共振回路40のキャパシタンスおよびインダクタンスを可変にするのみならず、電極対18に直列に接続されるパルス制御素子46を併用することにより、LC共振回路40の可変化による放電すなわちプラズマの安定化と、パルス制御素子46によるストリーマの抑制効果との相乗効果によって、非常に安定したプラズマでの処理を可能にしたものである。

【0059】

前述のように、誘電体バリア放電による大気圧プラズマでは、不可避的に、ストリーマと呼ばれる電極間を糸状に結ぶ局所的プラズマが発生してしまう。成膜中に、ストリーマが発生すると、プラズマが不均一になって、成膜が不均一かつ不安定になってしまうばかりか、アーク放電を生じて、基板や成膜した膜を損傷してしまう。

【0060】

パルス制御素子46は、このストリーマの発生を抑制するものである。

具体的には、パルス制御素子46は、電極両端にかかる電圧の時間的制御を行うことにより、ストリーマの発生を抑制するものである。より具体的には、前記電極ローラ対にプラズマ励起電力を供給した際に、その半周期中に少なくとも1つの電圧パルスを生成し、これによって、電極間(第1電極18aと第2電極18bとの間)に変位電流パルスを生じさせることにより、ストリーマの発生を抑制するものである。

好ましくは、電源42の動作周波数と等しい共振周波数を有するパルス制御素子46を用いることにより、より好適にストリーマの発生を抑制できる。

【0061】

前述のように、LC共振回路40のキャパシタンスおよびインダクタンスを可変することで、処理プロセス中におけるプラズマ生成領域周辺の環境変化に起因するストリーマの増加を、好適に抑制できる。

しかしながら、LC共振回路40を可変にしただけでは、ストリーマの発生を十分に抑制することができず、処理条件によっては、十分に安定したプラズマで、均一な処理を行うことが難しい場合も有る。また、場合によっては、電流の一極集中を招いてしまい、アーク放電に至る危険性もある。

他方で、原料ガスにヘリウムガスを混入することにより、プラズマを安定化できることが知られているが、周知のように、ヘリウムガスは高価であり、製造コストが向上する大きな原因となってしまう。

【0062】

これに対して、本発明は、キャパシタンスおよびインダクタンスを可変にしたLC共振回路40と、パルス制御素子46とを併用する。これにより、処理プロセス中におけるプラズマ生成領域周辺の環境変化に起因する放電すなわちプラズマの不安定化、ストリーマの発生に起因するプラズマの不安定化、ストリーマの発生に起因するアーク放電の発生を、より好適に防止することができる。

すなわち、前述のLC共振回路40の調整により、反射波を減少させ、一定に保つことによって、電流値も一定に保つことができるようになる。この結果、パルス制御素子46中のフェライトなどコア中の磁束が飽和する時刻と、誘電体バリア放電による間欠的な電流の立ち上がり時刻の同期も容易になる。このことによって、ストリーマ抑制に効果的な急峻な電流の立ち上がり、立ち下がりが確実に行える。

さらに、LC共振回路40の調整により、共振条件のズレに起因するパルス制御素子46中のフェライトの飽和条件の変化も防止できる。そのため、パルス制御素子46中の磁束の飽和によるインピーダンスの急変と、プラズマ点火による放電空間のインピーダンスの急変とを好適に同期させて、パルス制御素子46による変位電流の時間的制御を確実に行うことを可能にし、反射波の増大、グロー状放電からフィラメント放電への移行などを確実に防止できる。

【0063】

そのため、本発明のプラズマ処理方法によれば、高価なヘリウムガスを用いることなく、アーク放電を防止して、ストリーマが目で観測されない均一なグロー放電を長時間に渡って続けることができ、安定した適正なプラズマによって、長時間に渡って、高品質な膜の成膜(高品位なプラズマ処理)を行うことが、可能となる。

【0064】

本発明においては、パルス制御素子46を有すると共に、LC共振回路40のキャパシタンスおよびインダクタンスの両者が可変であることが、重要である。

LC共振回路40のキャパシタンスおよびインダクタンスの一方でも、固定である場合には、発振周波数が変化してしまい、プラズマ励起電源の周波数と一致せず、所望の共振条件が得られない。従って、プラズマ励起電源の周波数を一定に保ちながらLC共振回路の調整を行うには、キャパシタンスとインダクタンスとの両方を可変にして、調整する必要が有る。

【0065】

ここで、本発明においては、プラズマの生成中は、常時、キャパシタンスとインダクタとの両方を調整してもよく、あるいは、キャパシタンスとインダクタの一方を先に調整して、先に調整した方は、基本的に、この状態を維持するようにしてもよい。

例えば、後述するように、インピーダンスおよび位相を検出して、抵抗が規定値となるようにキャパシタンスを調整し、かつ、リアクタンスをゼロに戻すようにインダクタンスを調整する方法のように、常時、キャパシタンスとインダクタとの両方を、適宜、調整することにより、適正なプラズマを維持するようにしてもよい。

【0066】

あるいは、先に、可変コンデンサ48のキャパシタンスを調整して固定値として、この状態を維持し、このキャパシタンスに対応するように、可変コイル50のインダクタンスを、適宜、調整することにより、適正なプラズマを維持するようにしてもよい。この場合、先に示したLC共振回路の共振条件を満たすように、インダクタンスLと角周波数ωとを変化させる。また、この際には、プラズマの生成中、可変コンデンサ48のキャパシタンスは、基本的に、最初の設定値を維持するが、電極間におけるインピーダンスの変動等に応じて、可変コンデンサ48のキャパシタンスを、再調整してもよい。

【0067】

また、先に、可変コイル50のインダクタンスを調整して固定値とし、この状態を維持し、このインダクタンスに対応するように、可変コンデンサ48のキャパシタンスを、適宜、調整することにより、適正なプラズマを維持するようにしてもよい。この場合、先に示したLC共振回路の共振条件を満たすように、キャパシタンスCと角周波数ωとを変化させる。また、この際には、プラズマの生成中、可変コイル50のインダクタンスは、基本的に、最初の設定値を維持するが、電極間におけるインピーダンスの変動等に応じて、可変コイル50のインダクタンスを、再調整してもよい。

【0068】

なお、何れの場合であっても、キャパシタンスおよび/またはインダクタンスが適正である状態では、余分な調整は不要である。

【0069】

パルス制御素子46としては、一例として、図3(A)に概念的に示すように、電極対18に直列に接続されるチョークコイル46aが好適に例示される。

特に、電源42が電極対18に印可したプラズマ励起電力によって放電を開始する際に、電流パルスの立ち上がりの時にチョークコイル内の磁束が非飽和から飽和に遷移し、電流パルスの絶対値が減少する際には、逆に、飽和から非飽和に遷移するように調節されたチョークコイルが、好適に例示される。

【0070】

チョークコイル46aは、非線形応答をするので、或る電流において、電極対18の電極間の電圧を急激に変化させる。これによって、電極間の変位電流を変化させて、ストリーマの発生を抑制することができる。

特に、前述の電源42が電極対18に印可したプラズマ励起電力によって放電を開始する際に、電流パルスの立ち上がりの時にチョークコイル内の磁束が非飽和から飽和に遷移し、電流パルスの絶対値が減少する際には、逆に、飽和から非飽和に遷移するように調節されたチョークコイル46aを用いることにより、迅速にプラズマのカットオフを誘起して残存ストリーマを排除できる、等の点で、好ましい結果を得ることができる。

【0071】

本発明において、パルス制御素子46は、図示例のようなチョークコイル46aに限定はされず、上記作用を有する、各種のパルス制御素子(パルス制御回路)が利用可能である。

【0072】

一例として、図3(B)に示すように、電極対18と直列に接続されたチョークコイル46aに加え、このチョークコイル46aに並列に接続された(パルス)コンデンサ46bとからなるパルス制御素子46が、好適に、例示される。

また、図3(C)に示すように、電極対18と直列に接続されたチョークコイル46aに加え、このチョークコイル46aに直列で接続された(共振器)コンデンサ46cと、このチョークコイル46aおよびコンデンサ46cの直列回路に並列に接続された(パルス)コンデンサ46bとからなるパルス制御素子46も、好適に、例示される。

このようなパルス制御素子に関しては、前述の特許文献1や、特表2007−520878号公報に詳述されている。

【0073】

前述のように、電源装置14において、LC共振回路40の可変コンデンサ48および可変コイル50(LC共振回路40のキャパシタンスおよびインダクタンス)は、制御手段16によって調整される。

制御手段16は、RFセンサ56と、サーボアンプ・モータ58と、ゼロバランス回路60とを有して構成される。

【0074】

RFセンサ56は、電圧、電流を計測するもので、電圧/電流をインピーダンスとして出力し、また、電圧と電流の位相差を計測して出力する。処理装置10において、RFセンサ56は、公知のものを使用すればよい。

処理装置10においては、RFセンサ56が、電極対18の電極間のインピーダンス、および、電源42から供給される電圧と電流との位相差とインピーダンスとを検出し、ゼロバランス回路60に供給する。

【0075】

ゼロバランス回路60は、RFセンサ56から供給された前記インピーダンスおよび位相差を用いて、一例として、前述のように、電極間のインピーダンスRp+Xjの抵抗分が規定値R0となる可変コンデンサ48のキャパシタンスの調整方向を検出して調整量を算出し、また、リアクタンスをゼロに戻すことができる可変コイル50のインダクタンスの調整方向を検出して調整量を算出する。

さらに、ゼロバランス回路60は、算出したキャパシタンスおよびインダクタンスの調整方向および調整量に応じた制御信号を、サーボアンプ・モータ58に供給する。

【0076】

サーボアンプ・モータ58は、サーボアンプにおいて、制御信号を増幅して、モータの駆動信号とし、この駆動信号に応じて、可変コンデンサ48の調整モータ、および、可変コイル50の調整モータを駆動して、LC共振回路40のキャパシタンスおよびインダクタンスを調整する。

【0077】

処理装置10において、基板の処理を行う際には、一例として、成膜やエッチング等の処理を行う基板を、第1電極18aと第2電極18bとの間の所定位置に保持する。

次いで、ガス供給手段20からのプロセスガスの供給、および、ガス吸引手段24の駆動を開始する。

プロセスガスの供給が安定したら、電源42を駆動して、電極対18にプラズマ励起電力を供給し、基板の処理を開始する。なお、成膜開始当初は、可変コンデンサ48および可変コイル50は、共に、予め設定された規定のキャパシタンスおよびインダクタンスに設定されている。

【0078】

この誘電体バリア放電での大気圧プラズマによる基板の処理中、電極対18の第1電極18aと第2電極18bとの間のインピーダンス、および、電源42から供給される電圧と電流との位相差とインピーダンスとが、RFセンサ56によって検出され、ゼロバランス回路60に供給される。

ゼロバランス回路60は、供給されたインピーダンスおよび位相差から、前述のように、電極間の合成インピーダンスにおける抵抗Rが規定値R0となる可変コンデンサ48の調整方向および調整量、ならびに、リアクタンスをゼロに戻すことができる可変コイル50の調整方向および調整量の制御信号をサーボアンプ・モータ58に送る。サーボアンプ・モータ58は、送られた制御信号に応じて、調整用モータを駆動して、可変コンデンサ48のキャパシタンスおよび可変コイル50のインダクタンスを調整して、LC共振回路40の共振条件を、電極対18の状態すなわちプラズマの状態に応じたものとする。

また、処理中は、パルス制御素子46が、電圧パルスを生成して、電極間(第1電極18aと第2電極18bとの間)に変位電流パルスを生じさせることにより、ストリーマの発生を抑制している。

【0079】

従って、処理装置10によれば、安定し、かつ、ストリーマの生成を十分に抑制した適正なプラズマによって、適正な基板の処理を、安定して、かつ、長時間に渡って続けることができる。

【0080】

図4に、本発明のプラズマ処理装置を利用する成膜装置の一例を、概念的に示す。

なお、図4に示す成膜装置70は、前述の(プラズマ)処理装置10において、処理部12が成膜部72になったものであり、それ以外は、同じ構成を有するので、同じ部材には同じ符号を付し、以下の説明は、異なる部位を主に行う。

【0081】

図4に示す成膜装置70は、長尺な基板Zを長手方向に搬送しつつ、誘電体バリア放電を利用する大気圧プラズマCVDによって、基板Zの両面に成膜を行なう装置であって、基本的に、成膜部72と、電源装置14と、制御手段16とを有する。

【0082】

成膜部72は、電極ローラ対26(その電極ローラ)に基板Zを巻き掛けて長手方向に搬送しつつ、誘電体バリア放電を利用する大気圧プラズマCVDによって成膜を行なうもので、ガス供給手段20と、ガス吸引手段24と、電極ローラ対26と、供給軸28と、巻取り軸30と、ガイドローラ34a〜34fとを有して構成される。

【0083】

図示例の成膜装置70において、長尺な基板Zは、ロール状に巻回されて、基板ロール32として供給軸28に装填される。

基板Zは、基板ロール32から送り出され、長手方向に搬送されつつ、電極ローラ対26に搬送されて大気圧プラズマCVDによって成膜され、次いで、搬送経路を折り返されて、再度、電極ローラ対26に搬送されて大気圧プラズマCVDによって成膜され、巻取り軸30によって、ロール状に巻回されて、次の工程等に供給される。

すなわち、この成膜装置70は、基板ロールから基板Zを送り出し、長手方向に搬送しつつ電極ローラ対26(第1電極ローラ26aおよび第2電極ローラ26b)上の所定領域で成膜を行い、成膜済の基板Zをロール状に巻き取る、いわゆるロール・ツー・ロール(Roll to Roll(以下、RtoRともいう))による成膜を行なう装置である。

なお、基板Zとしては、前述の物が、各種、利用可能である。

【0084】

前述のように、基板Zは、基板ロール32として供給軸28に装填される。

供給軸28は、基板ロール32を軸支して、回転することにより、基板Zを送り出すものである。また、各ガイドローラ34は、RtoRによる成膜装置に用いられる公知のガイドローラである。

【0085】

基板ロール32から送り出された基板Zは、ガイドローラ34aに案内されて、電極ローラ対26に搬送される。

電極ローラ対26は、所定の間隙を有して配置される第1電極ローラ26aおよび第2電極ローラ26bから構成される。

第1電極ローラ26aおよび第2電極ローラ26bは、大気圧での誘電体バリア放電における電極対を形成すると共に、成膜時に、基板Zを巻き掛けて、所定の成膜位置に位置しつつ長手方向に搬送する搬送手段も兼ねる。

【0086】

図示例の成膜装置70において、基板ロール32から電極ローラ対26に搬送された基板Zは、まず、第1電極ローラ26aに巻き掛けられて搬送され、誘電体バリア放電による大気圧プラズマCVDでの成膜を行なわれる。

また、電極ローラ対26で成膜された基板Zは、次いで、搬送経路を折り返され、再度、電極ローラ対26に搬送されて、第2電極ローラ26bに巻き掛けられて搬送され、再度、成膜(すなわち、同じ面に2回の成膜)を行われる。

【0087】

第1電極ローラ26aおよび第2電極ローラ26bは、共に、誘電体バリア放電による大気圧プラズマCVDを行なう装置に利用される、公知の電極ローラであり、例えば、金属製のローラ、あるいは、金属製のローラの表面に誘電体層(絶縁層)を形成してなるものである。

なお、両電極ローラは、成膜される基板Zの温度調節を行なうための温度調節手段を内蔵してもよい。温度調節手段には、特に限定はなく、温度調整用の媒体を循環させる方法、各種のヒータを用いる方法、ペルチェ素子等の冷却手段を用いる方法等、公知のローラの温度調節手段が、各種、利用可能である。

【0088】

図示例の成膜装置70において、電極ローラ対26には、プラズマ励起電力を供給する電源装置14が、接続される。

また、ガス供給手段20および吸引手段24は、前述のとおりである。

【0089】

第1電極ローラ26aによって成膜された基板Zは、ガイドローラ34b〜34eによって所定の搬送経路を案内されて、搬送経路を折り返され、再度、電極ローラ対26に搬送される。

なお、この搬送経路の折り返しの際に、基板Zを捻る等の手段で表裏反転してもよい。図4に示される例では、RtoRによる一回の処理によって、基板Zの1面に2回の成膜(表面処理)を行うことができるが、折り返しの際に基板Zを表裏反転することにより、RtoRによる一回の処理によって、基板Zの両面に成膜を行うことができる。

【0090】

ガイドローラ34b〜34eによって所定の搬送経路を案内されて、再度、電極ローラ対26に搬送された基板Zは、今度は、第2電極ローラ26bに巻き掛けられて搬送されつつ、成膜される。

2回目の成膜を行なわれた基板Zは、ガイドローラ34fに案内されて、巻取り軸30に搬送され、ロール状に巻回される。

【0091】

また、成膜装置70は、電極ローラ対26(成膜領域)で成膜を行なった後、基板Zを折り返して、再度、電極ローラ対26に搬送して成膜を行なう。従って、この成膜装置70では、成膜開始直後は、折り返した後の第2電極ローラ26bでは、基板Zに成膜が行なわれていない状態で、成膜が行なわれることになる。そのため、第1電極ローラ26aで成膜を行なわれた基板が、折り返されて第2電極ローラ26bに搬送された時点で、キャパシタンスCd2が大きく変化する。

さらに、成膜中には、両電極ローラの基板Zに覆われていない部分に膜が堆積し、電極ローラ対26におけるキャパシタンスが、変化してしまう。

【0092】

これに対し、本発明のプラズマ処理方法を利用する成膜装置70は、プラズマの状態すなわち電極ローラ対26の状態に応じた最適なプラズマ励起電力を供給し、さらにストリーマの発生を抑制して、適正なプラズマを安定して生成することができるので、高品質な膜を、安定して成膜することができる。

さらに、本発明によれば、前述のように、成膜中における電極ローラ対26からの電力の反射率の増加を抑制することができ、その結果、成膜速度も安定させることができる。

加えて、成膜中におけるストリーマの発生は、成膜した膜を荒らしてしまい、膜の表面平滑性を低下させてしまうが、ストリーマの発生を好適に抑制できる本発明によれば、表面平滑性に優れた膜を、安定して成膜することができる。

【0093】

図4に示す成膜装置70は、RtoRの成膜装置において、基板Zを折り返し搬送することによって、1枚の基板Zに、2回の成膜を行うものであるが、本発明は、これに限定はされず、誘電体バリア放電による大気圧プラズマCVDで成膜を行なう各種の成膜装置に、利用可能である。

例えば、基板ロールと巻取り軸との組み合わせを2つ有し、2枚の基板に、同時に成膜(表面処理)を行なう装置であってもよい。あるいは、電極ローラ対ではなく、電極対の一方のみを電極ローラとし、他方は図1に示されるような板状の電極として、電極ローラに基板を巻き掛けて搬送しつつ、成膜を行う装置であってもよい。

【0094】

また、本発明は、成膜装置以外にも、誘電体バリア放電による大気圧プラズマを利用して、表面改質、粗面化処理、平滑化処理、活性化処理、エッチング、プラズマ重合等を行う、基板の表面処理装置や、プラズマ表面反応装置などにも利用可能であるのは、前述のとおりである。

【0095】

以上、本発明のプラズマ処理方法について詳細に説明したが、本発明は、上記実施例に限定はされず、本発明の要旨を逸脱しない範囲において、各種の改良や変更を行なってもよいのは、もちろんである。

【実施例】

【0096】

以下、本発明の具体的実施例を挙げ、本発明を、より詳細に説明する。

【0097】

[実施例1]

図4に示す成膜装置70を用いて、基板に酸化ケイ素膜を成膜した。

基板は、厚さ100μmのポリエチレンナフタレート(PEN)フィルムを用いた。

可変コンデンサ48のキャパシタンスは、800pFを標準にした。なお、可変コンデンサ48の可変変動幅は、100pF(±50pF)である。

可変コイル50のインダクタンスは、1mHを標準にした。なお、可変コイル50のインダクタンス可変幅は、0.2mH(±0.1mH)である。

さらに、パルス制御素子46として、インダクタンスが0.5mHのチョークコイルを用いた。

基板を挿通した状態における電極間のキャパシタンスは、120pFであった。

【0098】

原料ガスとして、窒素ガス(流量10L/min)、酸素ガス(流量0.3L/min)、およびTEOS(テトラエトキシシラン)ガスを用いた。なお、TEOSは、気化させて、2g/hrの流量でガス供給手段20に送り、窒素ガス等と共に原料ガスとして供給した。この際における、TEOSと窒素ガスとの混合ガスの温度は60℃であった。

電源42から供給するプラズマ励起電力は、4kV、800Wの、170kHzの単一正弦波のものとした。

【0099】

以上の条件の下、基板を0.3m/minの速度で搬送して、前述のように可変コンデンサ48のキャパシタンスおよび可変コイル50のインダクタンスを調整しつつ、基板に厚さ200nm(100nm+100nm)の酸化ケイ素膜を成膜した。

【0100】

[比較例1]

可変コンデンサ48および可変コイル50の、キャパシタンスおよびインダクタンスを固定にした以外は、実施例1と同様に、基板の両面に酸化ケイ素膜を成膜した。

【0101】

[比較例2]

パルス制御素子46に変えて、通常の無損失のソレノイドコイル(インダクタンス0.5mH)を有する電源装置14を用いた以外は、実施例1と同様に、基板の両面に酸化ケイ素膜を成膜した。

【0102】

[比較例3]

パルス制御素子46を有さない電源装置14を用いた以外は、実施例1と同様に、基板の両面に酸化ケイ素膜を成膜した。

【0103】

[比較例4]

可変コンデンサ48のキャパシタンスを標準の800pFに固定にした以外は、実施例1と同様に、基板に酸化ケイ素膜を成膜した。

【0104】

[比較例5]

可変コイル50のインダクタンスを標準の1mHに固定にした以外は、実施例1と同様に、基板に酸化ケイ素膜を成膜した。

【0105】

[評価]

以下の項目を評価することにより、実施例および比較例の各膜を評価した。

[反射率変化度]

成膜中に、電源42から出力して電極ローラ対26(成膜部)に向かう入射波の電力と、電極ローラ対26から戻ってくる反射波の電力との比を取って反射率r(0<r<1)を定義した。この反射率rを、前記成膜開始直後から100分経過までの、合計100分間、発振回路付属の計器によってモニターし、それを下記式

【数2】

によって時間積分して、時間平均を取ったものをF(反射率変化度積分平均値)とした。T=100分とした。また、Rは、モニタ開始時の反射率である。

その結果、実施例1ではF=0.003であったが、比較例1ではF=0.025、比較例2ではF=0.01、比較例3ではF=0.015、比較例4ではF=0.005、比較例5ではF=0.006と、インダクタンスとキャパシタンスとが可変なLC共振回路を用いる本発明によれば、通常の成膜方法に比して、反射率の増大を大幅に抑制できることが確認された。

反射率の増大を抑制することにより、成膜速度を安定させることができるのは、前述のとおりである。

【0106】

[ストリーマ発生数および表面粗さ]

小電力用のコンデンサとコイルとの並列回路のみからなる簡単な電磁波検出用共振回路を作成し、共振周波数を5MHzとした。

図6に概念的に示すように、この電磁波検出用共振回路のコイル(L)に通る磁束の向きが、図中方向zで示すように電極間ギャップに発生する線状プラズマの電流が流れる向きと一致するように(すなわち、ガス供給手段20およびガス吸引手段24によるガス流方向xと直交するように)、コイルを配置した。コイルとプラズマ発生部との距離は1mであった。

なお、成膜は、電源42を駆動して放電が安定した後、気化させた液体材料をガス供給手段20に注入することで開始したが、気化させた液体材料の注入開始直後からの100分間、前記電磁波検出用共振回路に発生する電圧を、モニタした。

その電圧ピーク値が0.5Vを超えたものを、極大ストリーマが発生したとして、カウントした。

その結果、実施例1では極大ストリーマの発生回数が120で、比較例1では同発生回数が1160回、比較例2では同発生回数が2600回、比較例3では同発生回数が5400回、比較例4では同発生回数が300回、比較例5では同発生回数が330回であり、インダクタンスとキャパシタンスとが可変なLC共振回路を用いる本発明によれば、ストリーマの発生も、大幅に抑制できることが確認された。

また、前記100分間成膜した直後の酸化ケイ素膜のRa(算術平均表面粗さ[nm])を測定したところ、実施例1ではRa=0.6であるのに対し、比較例1ではRa=2.1、比較例2ではRa=3.1、比較例3ではRa=4.2、比較例4ではRa=1.7、比較例5ではRa=1.8であった。

なお、Raは、JIS 0601−1976の表面粗さ評価方法に基づいて、セイコーインスツル社製の『Nano-Navi JS-1683』を用いて測定した。

【0107】

結果を下記表1にまとめて示す。

【表1】

【0108】

[実施例2]

図4に示す成膜装置70を、表面処理装置として用いて、基板表面の親水化処理を行った。

基板は、厚さ100μmのポリエチレンテレフタレート(PET)フィルムを用いた。

可変コンデンサ48、可変コイル50、および、パルス制御素子46の設定は、実施例1と同様にした。基板を挿通した状態における電極間のキャパシタンスは、200pFであった。

プラズマ生成のためのガスは、窒素ガス(流量20L/min)および酸素ガス(流量0.1L/min)を用いた。

さらに、電源42から供給するプラズマ励起電力も、実施例1と同様とした。

【0109】

上記条件の下、基板を20m/minの速度で搬送して、前述のように可変コンデンサ48のキャパシタンスおよび可変コイル50のインダクタンスを調整しつつ、基板の表面をプラズマによって親水化処理した。

すなわち、本例では、電極ローラ対26で親水化処理を行なった後、ガイドローラ34b〜34eによる折り返し搬送で、基板Zが、再度、電極ローラ対26に戻ることにより、基板Zの表面に2回の親水化処理を行っている。

【0110】

[比較例6]

可変コンデンサ48および可変コイル50の、キャパシタンスおよびインダクタンスを固定にした以外は、実施例2と同様に、基板表面の親水化処理を行った。

【0111】

[比較例7]

可変コンデンサ48のキャパシタンスを標準の800pFに固定にした以外は、実施例2と同様に、基板表面の親水化処理を行った。

【0112】

[比較例8]

可変コイル50のインダクタンスを標準の1mHに固定にした以外は、実施例2と同様に、基板表面の親水化処理を行った。

【0113】

[比較例9]

基板表面の親水化処理(プラズマ処理)を行わないで、実施例2と同様に基板の通紙のみを行った。

【0114】

[接触角測定]

親水化処理した基板(PETフィルム)の表面に純水を滴下することにより、水の接触角を計測した。測定には接触角測定器Kruss社のEasydrop DSA15を用いた。

まず、成膜装置70を1分間稼働して装置の電源を落とし、第2電極ローラ26bを通過した直後の基板をサンプルとして切り出し、その基板の接触角を測定した。その後、成膜装置70を再稼働して、30分間連続稼働して装置の電源を落とし、第2電極ローラ26bを通過した直後の基板をサンプルとして切り出し、その基板の接触角を計測した。二つの値の平均をとって、平均接触角θとした。

その結果、実施例2はθ=29度で、比較例6はθ=41度、比較例7はθ=37度、比較例8はθ=37度、比較例9はθ=51度であった。

また、θが30度以下を◎、θが30度超35度以下を○、θが35度超40度以下を△、θが40度超を×、と評価した。

【0115】

結果を下記表2にまとめて示す。

【表2】

この結果より、本発明にかかる実施例2の方が、長時間処理でも大きな表面エネルギーを基板表面に残留させ、親水化させることができると考えられる。表面処理の場合、成膜の際に見られたような、膜厚の変化によるインピーダンス変化は無視できるが、電極の熱膨張によるインピーダンス変化、長時間処理による電源回路およびLC共振回路40中のインピーダンス変化は顕在したままであり、それを可変コンデンサ48および可変コイル50の調整で補償できる。

以上の結果より、本発明の効果は明らかである。

【産業上の利用可能性】

【0116】

本発明は、高品質なガスバリアフィルム、各種の光学フィルム、磁気記録媒体用ベース、太陽電池用フィルム、電磁波遮蔽フィルム、導電性フィルム、帯電防止フィルム、各種の光学部品等の製造や、各種の製品の原料となるプラズスチックフィルム等の表面改質や粗面化処理等に、好適に利用可能である。

【符号の説明】

【0117】

10 (プラズマ)処理装置

12 成膜部

14 電源装置

16 制御手段

18 電極対

18a 第1電極

18b 第2電極

20 ガス供給手段

24 ガス吸引手段

26 電極ローラ対

26a 第1電極ローラ

26b 第2電極ローラ

28 供給軸

30 巻取り軸

32 基板ロール

34a〜34f ガイドローラ

40 LC共振回路

42 電源

46 パルス制御素子

48,52 可変コンデンサ

50,54 可変コイル

56 RFセンサ

58 サーボアンプ・モータ

60 ゼロバランス回路

70 成膜装置

72 成膜部

【特許請求の範囲】

【請求項1】

大気圧プラズマによって基板を処理するに際し、

大気圧プラズマを生成するための電極対にプラズマ励起電力を供給する電源装置として、20kHz〜3MHzで単一周波数の正弦波の電力を出力する電源と、インダクタンスおよびキャパシタンスが可変であるLC共振回路と、前記電極対に直列に接続されるパルス制御素子とを有する電源装置を用い、

前記大気圧プラズマの状態に応じて、前記インダクタンスおよびキャパシタンスを調整して、前記基板の処理を行うことを特徴とするプラズマ処理方法。

【請求項2】

前記パルス制御素子は、前記電極対間にプラズマ励起電力を供給した際に、その半周期中に少なくとも1つの電圧パルスを生成し、これによって、前記電極対の間に変位電流パルスを生じさせるものである請求項1に記載のプラズマ処理方法。

【請求項3】

前記パルス制御素子は、前記電源装置の電源の動作周波数と等しい共振周波数を有する素子を含む請求項1または2に記載のプラズマ処理方法。

【請求項4】

前記パルス制御素子が、前記電極対と直列に接続されるチョークコイルを有する請求項1〜3のいずれかに記載のプラズマ処理方法。

【請求項5】

前記LC共振回路が、前記電極対と並列に接続される可変コンデンサと、この可変コンデンサと直列に接続される可変コイルとを有する請求項1〜4のいずれかに記載のプラズマ処理方法。

【請求項6】

20〜110kPaの圧力範囲で、前記基板の処理を行う請求項1〜5のいずれかに記載のプラズマ処理方法。

【請求項7】

前記基板の処理が、基板への成膜である請求項1〜6のいずれかに記載のプラズマ処理方法。

【請求項8】

前記基板の処理が、基板の表面処理である請求項1〜6のいずれかに記載のプラズマ処理方法。

【請求項9】

前記表面処理が、改質処理、粗面化処理、平滑化処理、活性化処理、エッチング、プラズマ重合、および、脂肪酸が配列された分子膜の処理から選択されるいずれかの処理である請求項1〜6のいずれかに記載のプラズマ処理方法。

【請求項10】

前記電極対の少なくとも一方が、長尺な基板を巻き掛けて搬送する円筒状のローラからなる、ローラ電極である請求項1〜9のいずれかに記載のプラズマ処理方法。

【請求項11】

前記電極対の両電極が、前記ローラ電極である請求項10に記載のプラズマ処理方法。

【請求項1】

大気圧プラズマによって基板を処理するに際し、

大気圧プラズマを生成するための電極対にプラズマ励起電力を供給する電源装置として、20kHz〜3MHzで単一周波数の正弦波の電力を出力する電源と、インダクタンスおよびキャパシタンスが可変であるLC共振回路と、前記電極対に直列に接続されるパルス制御素子とを有する電源装置を用い、

前記大気圧プラズマの状態に応じて、前記インダクタンスおよびキャパシタンスを調整して、前記基板の処理を行うことを特徴とするプラズマ処理方法。

【請求項2】

前記パルス制御素子は、前記電極対間にプラズマ励起電力を供給した際に、その半周期中に少なくとも1つの電圧パルスを生成し、これによって、前記電極対の間に変位電流パルスを生じさせるものである請求項1に記載のプラズマ処理方法。

【請求項3】

前記パルス制御素子は、前記電源装置の電源の動作周波数と等しい共振周波数を有する素子を含む請求項1または2に記載のプラズマ処理方法。

【請求項4】

前記パルス制御素子が、前記電極対と直列に接続されるチョークコイルを有する請求項1〜3のいずれかに記載のプラズマ処理方法。

【請求項5】

前記LC共振回路が、前記電極対と並列に接続される可変コンデンサと、この可変コンデンサと直列に接続される可変コイルとを有する請求項1〜4のいずれかに記載のプラズマ処理方法。

【請求項6】

20〜110kPaの圧力範囲で、前記基板の処理を行う請求項1〜5のいずれかに記載のプラズマ処理方法。

【請求項7】

前記基板の処理が、基板への成膜である請求項1〜6のいずれかに記載のプラズマ処理方法。

【請求項8】

前記基板の処理が、基板の表面処理である請求項1〜6のいずれかに記載のプラズマ処理方法。

【請求項9】

前記表面処理が、改質処理、粗面化処理、平滑化処理、活性化処理、エッチング、プラズマ重合、および、脂肪酸が配列された分子膜の処理から選択されるいずれかの処理である請求項1〜6のいずれかに記載のプラズマ処理方法。

【請求項10】

前記電極対の少なくとも一方が、長尺な基板を巻き掛けて搬送する円筒状のローラからなる、ローラ電極である請求項1〜9のいずれかに記載のプラズマ処理方法。

【請求項11】

前記電極対の両電極が、前記ローラ電極である請求項10に記載のプラズマ処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−104399(P2012−104399A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252595(P2010−252595)

【出願日】平成22年11月11日(2010.11.11)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月11日(2010.11.11)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]