プラズマ処理方法

【課題】プラズマを安定して維持することができるプラズマ処理方法を提供する。

【解決手段】金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、基板に絶縁膜を成膜するプラズマ処理方法において、Arプラズマ中のイオンにより基板の表面をArスパッタ処理し(S3)、Arスパッタした基板に絶縁膜を成膜し(S4)、基板を真空容器から搬出し(S5)、Arスパッタにより入射窓の内壁に付着した原子を、酸素プラズマ処理により酸化する(S6)。

【解決手段】金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、基板に絶縁膜を成膜するプラズマ処理方法において、Arプラズマ中のイオンにより基板の表面をArスパッタ処理し(S3)、Arスパッタした基板に絶縁膜を成膜し(S4)、基板を真空容器から搬出し(S5)、Arスパッタにより入射窓の内壁に付着した原子を、酸素プラズマ処理により酸化する(S6)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁膜を形成する際のプラズマ処理方法に関する。

【背景技術】

【0002】

半導体装置の素子上に酸化珪素膜や窒化珪素膜などの保護絶縁膜を形成する際に、素子表面に自然酸化膜やエッチング残渣などの不純物が付着していた場合、素子と保護絶縁膜の間で十分な密着力が得られず、保護絶縁膜が剥離して、素子不良に繋がることがある。そのため、保護絶縁膜の形成前に、素子表面の自然酸化膜や不純物を除去する前処理が行われている。

【0003】

上述した前処理として、Arなどの不活性ガスを用いたスパッタが知られており、Arスパッタにより素子表面の不純物などを除去することができる(特許文献1)。更に、水素を含むガス(H2、NH3など)を添加することで、自然酸化膜を効率的に除去することもできる。Arスパッタは、Arガスを供給できれば、保護絶縁膜を形成するプラズマCVD装置の真空容器内でも容易に実施できるので、1つの真空容器内において、Arスパッタによる前処理を行った後、そのまま、保護絶縁膜の成膜処理を行うことができ、1つの真空容器で共に実施可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−308384号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

半導体装置の素子には、配線などの金属膜が形成されており、この金属膜上に上述した保護絶縁膜を形成している。又、近年、金属膜を多用するMRAM(Magnetic Random Access Memory)と呼ばれる半導体素子などもあり、このような素子の場合も、金属膜上に上述した保護絶縁膜を形成している。そのため、プラズマCVD装置においては、保護絶縁膜を形成する前の金属膜に対して、Arスパッタの前処理を行い、その後、保護絶縁膜を形成することになる。このArスパッタを行う際に、素子表面の不純物と一緒に素子材料の金属膜もある程度スパッタされてしまい、スパッタされた金属が真空容器の内壁に付着してしまうことになる。

【0006】

プラズマCVD装置が、ICP(Inductively-Coupled Plasma)型のプラズマ生成機構を有する場合、つまり、真空容器の外部に設けられたアンテナから、絶縁材料からなる入射窓を介して、真空容器内部に高周波電磁波(例えば、RF(Radio Frequency))を入射するプラズマ生成機構を有する場合、スパッタされた金属が入射窓にも付着して、金属膜を形成してしまうことがある。入射窓に金属膜が形成されてしまうと、この金属膜に渦電流が発生してしまい、高周波電磁波のパワーをプラズマに適切に供給できなくなり、プラズマが不安定になったり、プラズマの点火、維持ができなくなったりしていた。

【0007】

例えば、本発明者などの知見では、表面に金属膜を有する試験基板にArスパッタ(条件:RFパワー=2kW、LFパワー=500W、Ar=200sccm、基板径=200mm)を288秒行うと、プラズマの点火、維持ができなくなっていた。このとき、入射窓には、50Åの金属膜が付着していた。

【0008】

又、プラズマCVD装置では、入射窓を含め、真空容器の内壁にも成膜する保護絶縁膜が付着し、付着した保護絶縁膜は、そのままでは剥がれて、パーティクル発生源となってしまうため、定期的にプラズマクリーニングを行い、除去する必要がある。付着した保護絶縁膜は、クリーニング用のF系ガス(例えば、NF3)を用いて除去されるが、素子からスパッタされて、入射窓や真空容器内壁に付着した金属膜(又は、金属膜が酸化した酸化金属膜)は、F系ガスでは除去することができず、パーティクルの発生源となってしまうおそれがある。このような金属膜又は酸化金属膜を除去するためには、Cl系ガス(例えば、CCl4)の供給系を追加する必要があり、装置のコストアップに繋がる。

【0009】

本発明は上記課題に鑑みなされたもので、プラズマを安定して維持することができるプラズマ処理方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決する第1の発明に係るプラズマ処理方法は、

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタし、

スパッタした前記基板に前記絶縁膜を成膜し、

前記基板を前記真空容器から搬出し、

酸素のプラズマを生成し、スパッタにより前記入射窓の内壁に付着した原子を、前記酸素のプラズマにより酸化することを特徴とする。

【0011】

上記課題を解決する第2の発明に係るプラズマ処理方法は、

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタし、

酸素のプラズマを生成し、スパッタにより前記入射窓の内壁に付着した原子を、前記酸素のプラズマにより酸化し、

スパッタした前記基板に前記絶縁膜を成膜することを特徴とする。

【0012】

上記課題を解決する第3の発明に係るプラズマ処理方法は、

上記第1又は第2の発明に記載のプラズマ処理方法において、

予め、前記真空容器及び前記入射窓の内壁に前記絶縁膜と同種の他の絶縁膜を成膜しておき、当該他の絶縁膜上にスパッタされた原子を付着させ、前記酸素のプラズマにより酸化させ、

前記基板に成膜した前記絶縁膜の積算膜厚が予め規定した所定値に到達した場合には、フッ素を含有するガスのプラズマを生成し、当該プラズマにより、前記他の絶縁膜と共に酸化された原子を除去することを特徴とする。

【0013】

上記課題を解決する第4の発明に係るプラズマ処理方法は、

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマと共に酸素のプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタすると共に、スパッタされた原子を前記酸素のプラズマにより酸化し、

スパッタした前記基板に前記絶縁膜を成膜することを特徴とする。

【0014】

上記課題を解決する第5の発明に係るプラズマ処理方法は、

上記第4の発明に記載のプラズマ処理方法において、

予め、前記真空容器及び前記入射窓の内壁に前記絶縁膜と同種の他の絶縁膜を成膜しておき、当該他の絶縁膜上にスパッタされて酸化された原子を付着させ、

前記基板に成膜した前記絶縁膜の積算膜厚が予め規定した所定値に到達した場合には、フッ素を含有するガスのプラズマを生成し、当該プラズマにより、前記他の絶縁膜と共に酸化された原子を除去することを特徴とする。

【発明の効果】

【0015】

第1、第2、第4の発明によれば、スパッタされた原子(特に、金属膜の金属原子)を酸化することになるので、入射窓の内壁に付着した膜の導電率を下げ、この膜での渦電流の発生を防止することができる。その結果、入射窓から入射される電磁波のパワーがプラズマに適切に供給されて、プラズマの不安定性を無くすことができる。

【0016】

第3、第5の発明によれば、予め、基板に成膜する絶縁膜と同種の他の絶縁膜を真空容器の内壁に成膜しておき(プレデポ)、他の絶縁膜と共に酸化された原子を除去するので(プラズマクリーニング)、成膜→プラズマクリーニング→成膜の連続処理が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るプラズマ処理方法を実施するプラズマ処理装置を説明する概略構成図である。

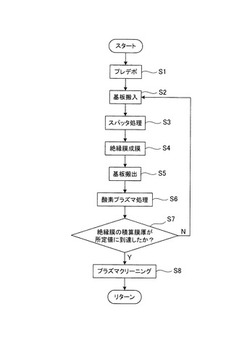

【図2】本発明に係るプラズマ処理方法の実施形態の一例(実施例1)を説明するフローチャートである。

【図3】本発明に係るプラズマ処理方法の実施形態の一例(実施例1)を説明するタイムチャートである。

【図4】本発明に係るプラズマ処理方法の実施形態の他の一例(実施例2)を説明するフローチャートである。

【図5】本発明に係るプラズマ処理方法の実施形態の他の一例(実施例2)を説明するタイムチャートである。

【図6】本発明に係るプラズマ処理方法の実施形態の他の一例(実施例3)を説明するフローチャートである。

【図7】本発明に係るプラズマ処理方法の実施形態の他の一例(実施例3)を説明するタイムチャートである。

【発明を実施するための形態】

【0018】

以下、本発明に係るプラズマ処理方法の実施形態のいくつかを、図1〜図7を参照して、詳細に説明する。

【0019】

(実施例1)

図1は、本実施例のプラズマ処理方法を実施するプラズマ処理装置を説明する概略構成図である。最初に、当該プラズマ処理装置について、図1を用いて説明をする。なお、図1では、一例として、ICP(Inductively Coupled Plasma)型のプラズマ発生機構を備えたプラズマCVD装置を示しているが、入射窓を有する誘導結合型のプラズマ発生機構を備えたプラズマCVD装置であれば他のものでもよい。

【0020】

本実施例のプラズマ処理方法を実施するプラズマCVD装置10は、真空容器11(成膜室)となる筒状容器12と天井板13とを有しており、円筒状の筒状容器12の上部開口部を塞ぐように、セラミクス製の円板状の天井板13が配設されている。筒状容器12には、内部を真空状態にする真空装置14が接続されており、真空容器11の内部を高い真空度に維持可能である。

【0021】

天井板13の上方(直上)には、複数の円形リングからなる高周波アンテナ15が配置されており、高周波アンテナ15には整合器16を介して高周波電源17が接続されている。この高周波電源17は、後述する低周波電源27より高い発振周波数(例えば、13.56MHz)を高周波アンテナ15に給電可能となっており、入射窓となる天井板13を透過して、プラズマPを生成するための高周波電磁波(RF)を真空容器11内へ入射可能となっている。これは、所謂、ICP型のプラズマ発生機構の構成である。

【0022】

又、筒状容器12の側壁部分には、天井板13より低く、後述する載置台22より高い位置に複数のガスノズル18が設けられており、ガスノズル18から真空容器11の内部に、所望の流量の所望のガスを供給可能となっている。供給されるガスは、プロセスに応じて変更され、例えば、保護絶縁膜(例えば、酸化珪素膜、窒化珪素膜)やプレデポジション(以降、プレデポと略す。)のプロセスには、原料ガスとなるSiH4、N2、O2などが使用され、スパッタのプロセスには、不活性ガス、希ガスとなるArなどが使用され、プラズマクリーニングのプロセスには、NF3などが使用され、後述する酸素プラズマ処理のプロセスには、O2が使用される。

【0023】

又、筒状容器12の下部には、成膜対象である基板Wを保持する基板支持台21が設置されている。この基板支持台21は、基板Wを保持する載置台22と、この載置台22を支持する支持軸23とにより構成されている。載置台22の内部には加熱のためのヒータ(図示省略)が設置されており、このヒータは図示しない制御装置により温度が調整されている。これにより、プラズマ処理中の基板Wを所望の温度(例えば、150〜700℃)に制御することができる。

【0024】

又、載置台22には、電極24が設けられており、この電極24には、コンデンサ25、整合器26を介して低周波電源27が接続されている。低周波電源27は、高周波電源17より低い発振周波数(例えば、4MHz)を電極24に印加し、基板Wにバイアスパワー(LFパワー)を印加できるようになっている。これにより、基板Wの表面にプラズマP中からイオンを引き込むことができる。例えば、Arスパッタ時には、Arイオンを基板Wの表面に引き込んで、自然酸化膜や不純物などを効率的に除去することができる。

【0025】

更に、上述した電極24には、基板Wを静電吸着する直流の静電電源28が接続されており、載置台22上に基板Wを吸着保持可能としている。この静電電源28は、高周波電源17や低周波電源27のパワーが回り込まないように、ローパスフィルター(LPF)29を介して接続されている。

【0026】

なお、基板Wは、筒状容器12の側壁に設けられたゲートドア(図示省略)を用いて、載置台22上に搬送可能となっており、載置台22上に基板Wを載置することで、基板Wが真空容器11に収容される。その後、ゲートドアを閉め、図示しない主制御装置により、後述するプラズマ処理方法が実施される。

【0027】

次に、上記プラズマCVD装置10で実施する本実施例のプラズマ処理方法について、図2のフローチャート及び図3のタイムチャートを参照して説明を行う。

【0028】

まず、基板Wの搬入前に、筒状容器12及び天井板13からなる真空容器11に対して、絶縁膜(他の絶縁膜)のプレデポを行う(ステップS1)。プレデポとしては、後述するステップS4において、基板Wに成膜する膜と同種の膜が望ましい。酸化珪素膜、窒化珪素膜などの保護絶縁膜を基板Wに成膜するのであれば、プレデポとしても、同種の保護絶縁膜、例えば、SiOx、SixNy、SiなどのSi系の絶縁膜が望ましい。

【0029】

次に、基板Wを真空容器11へ搬入し、載置台22上へ載置する(ステップS2)。なお、基板Wには、既に、半導体素子を構成する金属膜などが形成されている。

【0030】

次に、基板Wの表面のスパッタ処理を行う(ステップS3)。スパッタのガスとしては、不活性ガス、希ガスを用い、プラズマを生成する。又、効率よくスパッタを行うため、基板WにLFパワーを印加し、プラズマ中のイオンを基板Wの表面に引き込むようにする。例えば、RFパワー=2kW、LFパワー=500W、Ar=200sccmの条件でArによるスパッタを行う。

【0031】

スパッタ処理により、基板Wの表面に付着している自然酸化膜やエッチング残渣などの不純物が除去される。同時に、金属膜もスパッタされ、スパッタされた金属原子が真空容器11の内壁、より正確には、プレデポの絶縁膜上に付着することになるが、付着した金属原子(或いは、付着した金属原子が積層した金属膜)は後述する酸素プラズマ処理により酸化されることになる。

【0032】

次に、基板Wに保護絶縁膜を形成する(ステップS4)。ステップS3において、スパッタにより基板Wの表面の不純物などを除去しているので、基板Wの素子表面と密着性良く保護絶縁膜を形成することができる。

【0033】

次に、基板Wを真空容器11から搬出する(ステップS5)。つまり、真空容器11内に基板Wが無い状態とする。

【0034】

次に、真空容器11に対して、酸素プラズマ処理を行い(ステップS6)、ステップS3において、スパッタされて付着した金属原子(或いは金属膜)の酸化を行う。酸素プラズマ処理の条件は、天井板13(入射窓)に付着した金属原子(或いは金属膜)の膜厚に応じて設定される。例えば、2Åの金属膜が付着した場合、金属膜2Åの酸化を行うため、RFパワー=2kW、LFパワー=0W、O2=200sccm、処理時間72秒の条件で酸素プラズマ処理を行う。このとき、LFパワーは印加しない。

【0035】

このように、1枚の基板Wの成膜後に、毎回、酸素プラズマ処理を行うことで、天井板13に付着した金属原子(或いは金属膜)を酸化して、導電率を下げており、これにより、渦電流の発生を防止することができる。

【0036】

次に、ステップS4で成膜した保護絶縁膜の積算膜厚が所定値(例えば、9μm=9000nm)に到達したか確認する(ステップS7)。積算膜厚が所定値に到達していなければ、ステップS2へ戻り、前述したステップS2〜S6を実施する。つまり、積算膜厚が所定値に到達するまで、前述したステップS2〜S6を繰り返し実施する。そして、積算膜厚が所定値に到達すると、ステップS8へ進む。

【0037】

次に、真空容器11に対して、プラズマクリーニングを行う(ステップS8)。例えば、NF3を用いてプラズマクリーニングを行う。このときも、LFパワーは印加しない。成膜処理前のステップS1において、天井板13を含む真空容器11に対して、プレデポによりに絶縁膜を成膜しており、スパッタされて付着した金属原子(或いは金属膜)は、プレデポの絶縁膜上に付着して、酸化されている。そして、NF3などのF系ガスでプラズマクリーニングすると、プレデポの絶縁膜と共に酸化された金属膜も除去することができる。これにより、天井板13を含む真空容器11を初期状態に戻すことができる。

【0038】

保護絶縁膜を成膜する基板Wがまだ残っている場合には、ステップS1へ戻り、前述したステップS1〜S8を繰り返し実施すればよく、これらをタイムチャートとして表すと、図3に示すタイムチャートとなる。

【0039】

発明の効果を確認するため、酸素プラズマ処理を除き、同一条件として、従来のプラズマ処理方法と本実施例のプラズマ処理方法とを比較してみた。

【0040】

従来のプラズマ処理方法では、プレデポの後、基板W毎に[Arスパッタ処理→膜厚200nmのSiO2膜形成]を繰り返し行った。この場合、24回成膜(24枚の基板Wに成膜)したとき、つまり、積算膜厚が24回×200nm=4800nmのとき、プラズマを維持できなくなった。プラズマクリーニングを実施しようとしても、既に、プラズマを点火できない状態なので、真空容器11を開放し、メカニカルクリーニングなどのメンテナンスが必要となった。

【0041】

これに対し、本実施例のプラズマ処理方法では、上述したように、プレデポの後、基板W毎に[Arスパッタ処理→膜厚200nmのSiO2膜形成→酸素プラズマ処理]を繰り返し行った。但し、酸素プラズマ処理は基板Wが無い状態である。この場合、45回成膜(45枚の基板Wに成膜)しても、つまり、積算膜厚が45回×200nm=9000nmになっても、プラズマが不安定になることはなく、プラズマクリーニングを実施することにより、真空容器11を初期状態に戻すことができた。このように、プラズマの不安定性を無くすことができ、これにより、従来のように、メカニカルクリーニングなどのメンテナンスをすること無く、成膜→プラズマクリーニング→成膜の連続処理が可能となった。なお、9000nmという積算膜厚は、Arスパッタ処理が不要な場合におけるプラズマクリーニングのための積算膜厚と同じ数値である。

【0042】

(実施例2)

図4は、本実施例のプラズマ処理方法を説明するフローチャートであり、図5は、そのタイムチャートである。なお、図4のフローチャート及び図5のタイムチャートも、図1に示したプラズマCVD装置10などで実施可能であるので、ここでは、プラズマCVD装置自体の説明は省略し、図4のフローチャート及び図5のタイムチャートを参照して説明を行う。又、実施例1とは、基本的には、プロセスの順序が違うだけであるので、重複する記載は簡略にする。

【0043】

まず、基板Wの搬入前に、真空容器11に対して、Si系の絶縁膜(他の絶縁膜)のプレデポを行う(ステップS11)。

【0044】

次に、半導体素子を構成する金属膜などが形成された基板Wを真空容器11へ搬入し、載置台22上へ載置する(ステップS12)。

【0045】

次に、基板Wの表面に付着している自然酸化膜やエッチング残渣などの不純物を除去するため、LFパワーを印加して、Arスパッタを行う(ステップS13)。

【0046】

次に、真空容器11に対して、酸素プラズマ処理を行い(ステップS14)、ステップS13において、スパッタされて付着した金属原子(或いは金属膜)の酸化を行う。このとき、真空容器11の内部に基板Wがある(載置台22上に基板Wが載置されている)ので、基板Wへの影響がないように、LFパワーは印加しない。

【0047】

このように、1枚の基板Wの成膜前に、毎回、酸素プラズマ処理を行うことで、天井板13に付着した金属原子(或いは金属膜)を酸化して、導電率を下げており、これにより、渦電流の発生を防止することができる。又、保護絶縁膜の成膜前に、天井板13に付着した金属原子(或いは金属膜)を酸化することにより、もし、保護絶縁膜に混入したとしても、その影響を低減することができる。

【0048】

次に、基板Wに保護絶縁膜を形成する(ステップS15)。

【0049】

次に、基板Wを真空容器11から搬出する(ステップS16)。

【0050】

次に、ステップS15で成膜した保護絶縁膜の積算膜厚が所定値に到達したか確認し(ステップS17)、積算膜厚が所定値に到達していなければ、ステップS12へ戻り、積算膜厚が所定値に到達していれば、ステップS18へ進む。つまり、積算膜厚が所定値に到達するまで、前述したステップS12〜S16を繰り返し実施する。

【0051】

次に、真空容器11に対して、例えば、NF3を用い、LFパワーは印加しないでプラズマクリーニングを行う(ステップS18)。このプラズマクリーニングにより、プレデポの絶縁膜と共に酸化された金属原子(或いは金属膜)も除去することができ、天井板13を含む真空容器11を初期状態に戻すことができる。

【0052】

保護絶縁膜を成膜する基板Wがまだ残っている場合には、ステップS11へ戻り、前述したステップS11〜S18を繰り返し実施すればよく、これらをタイムチャートとして表すと、図5に示すタイムチャートとなる。

【0053】

本実施例のプラズマ処理方法を行うことにより、実施例1と同様に、プラズマの不安定性を無くすことができ、成膜→プラズマクリーニング→成膜の連続処理が可能となった。

【0054】

(実施例3)

図6は、本実施例のプラズマ処理方法を説明するフローチャートであり、図7は、そのタイムチャートである。なお、図6のフローチャート及び図7のタイムチャートも、図1に示したプラズマCVD装置10などで実施可能であるので、ここでも、プラズマCVD装置自体の説明は省略し、図6のフローチャート及び図7のタイムチャートを参照して説明を行う。又、実施例1、2とは、基本的には、一部のプロセスが違うだけであるので、重複する記載は簡略にする。

【0055】

まず、基板Wの搬入前に、真空容器11に対して、Si系の絶縁膜(他の絶縁膜)のプレデポを行う(ステップS21)。

【0056】

次に、半導体素子を構成する金属膜などが形成された基板Wを真空容器11へ搬入し、載置台22上へ載置する(ステップS22)。

【0057】

次に、基板Wの表面に付着している自然酸化膜やエッチング残渣などの不純物を除去するため、LFパワーを印加して、Arスパッタを行うが、Arと共に酸素を供給することにより、酸素プラズマ処理も同時に行う(ステップS23)。例えば、RFパワー=2kW、LFパワー=500W、Ar=200sccm、O2=200ssm、処理時間=12秒の条件で、Arスパッタ兼酸素プラズマ処理を行う。このとき、Arスパッタにより、自然酸化膜やエッチング残渣と共に金属膜もスパッタされるが、スパッタされた金属原子は酸素プラズマにより酸化されることになり、天井板13に付着する場合には、酸化金属原子として付着することになる。

【0058】

このように、1枚の基板Wの成膜前に、毎回、Arスパッタと同時に酸素プラズマ処理を行うことで、スパッタされた金属原子を酸化しており、酸化した金属原子が天井板13に付着して酸化金属膜を形成しても、その導電率は低いので、渦電流の発生を防止することができる。又、保護絶縁膜の成膜前に、スパッタされた金属原子を酸化することにより、もし、保護絶縁膜に混入したとしても、その影響を低減することができる。又、Arスパッタと同時に酸素プラズマ処理を行っているので、実施例1、2と比較して、全体のプロセス時間を短くすることができ、スループットの向上を図ることもできる。

【0059】

次に、基板Wに保護絶縁膜を形成する(ステップS24)。

【0060】

次に、基板Wを真空容器11から搬出する(ステップS25)。

【0061】

次に、ステップS24で成膜した保護絶縁膜の積算膜厚が所定値に到達したか確認し(ステップS26)、積算膜厚が所定値に到達していなければ、ステップS22へ戻り、積算膜厚が所定値に到達していれば、ステップS27へ進む。つまり、積算膜厚が所定値に到達するまで、前述したステップS22〜S25を繰り返し実施する。

【0062】

次に、真空容器11に対して、例えば、NF3を用い、LFパワーは印加しないでプラズマクリーニングを行う(ステップS27)。このプラズマクリーニングにより、プレデポの絶縁膜と共に酸化金属膜も除去することができ、天井板13を含む真空容器11を初期状態に戻すことができる。

【0063】

保護絶縁膜を成膜する基板Wがまだ残っている場合には、ステップS21へ戻り、前述したステップS21〜S27を繰り返し実施すればよく、これらをタイムチャートとして表すと、図6に示すタイムチャートとなる。

【0064】

本実施例のプラズマ処理方法を行うことにより、実施例1、2と同様に、プラズマの不安定性を無くすことができ、成膜→プラズマクリーニング→成膜の連続処理が可能となった。更に、本実施例の場合には、Arスパッタと酸素プラズマ処理を同時に行っているので、全体のプロセス時間を短くすることができ、スループットの向上を図ることもできる。

【産業上の利用可能性】

【0065】

本発明は、金属膜を有する半導体素子上に保護絶縁膜を形成する際に好適なものである。

【符号の説明】

【0066】

10 プラズマCVD装置

11 真空容器

12 筒状容器

13 天井板(入射窓)

15 高周波アンテナ

17 高周波電源

24 電極

27 低周波電源

【技術分野】

【0001】

本発明は、絶縁膜を形成する際のプラズマ処理方法に関する。

【背景技術】

【0002】

半導体装置の素子上に酸化珪素膜や窒化珪素膜などの保護絶縁膜を形成する際に、素子表面に自然酸化膜やエッチング残渣などの不純物が付着していた場合、素子と保護絶縁膜の間で十分な密着力が得られず、保護絶縁膜が剥離して、素子不良に繋がることがある。そのため、保護絶縁膜の形成前に、素子表面の自然酸化膜や不純物を除去する前処理が行われている。

【0003】

上述した前処理として、Arなどの不活性ガスを用いたスパッタが知られており、Arスパッタにより素子表面の不純物などを除去することができる(特許文献1)。更に、水素を含むガス(H2、NH3など)を添加することで、自然酸化膜を効率的に除去することもできる。Arスパッタは、Arガスを供給できれば、保護絶縁膜を形成するプラズマCVD装置の真空容器内でも容易に実施できるので、1つの真空容器内において、Arスパッタによる前処理を行った後、そのまま、保護絶縁膜の成膜処理を行うことができ、1つの真空容器で共に実施可能である。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平10−308384号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

半導体装置の素子には、配線などの金属膜が形成されており、この金属膜上に上述した保護絶縁膜を形成している。又、近年、金属膜を多用するMRAM(Magnetic Random Access Memory)と呼ばれる半導体素子などもあり、このような素子の場合も、金属膜上に上述した保護絶縁膜を形成している。そのため、プラズマCVD装置においては、保護絶縁膜を形成する前の金属膜に対して、Arスパッタの前処理を行い、その後、保護絶縁膜を形成することになる。このArスパッタを行う際に、素子表面の不純物と一緒に素子材料の金属膜もある程度スパッタされてしまい、スパッタされた金属が真空容器の内壁に付着してしまうことになる。

【0006】

プラズマCVD装置が、ICP(Inductively-Coupled Plasma)型のプラズマ生成機構を有する場合、つまり、真空容器の外部に設けられたアンテナから、絶縁材料からなる入射窓を介して、真空容器内部に高周波電磁波(例えば、RF(Radio Frequency))を入射するプラズマ生成機構を有する場合、スパッタされた金属が入射窓にも付着して、金属膜を形成してしまうことがある。入射窓に金属膜が形成されてしまうと、この金属膜に渦電流が発生してしまい、高周波電磁波のパワーをプラズマに適切に供給できなくなり、プラズマが不安定になったり、プラズマの点火、維持ができなくなったりしていた。

【0007】

例えば、本発明者などの知見では、表面に金属膜を有する試験基板にArスパッタ(条件:RFパワー=2kW、LFパワー=500W、Ar=200sccm、基板径=200mm)を288秒行うと、プラズマの点火、維持ができなくなっていた。このとき、入射窓には、50Åの金属膜が付着していた。

【0008】

又、プラズマCVD装置では、入射窓を含め、真空容器の内壁にも成膜する保護絶縁膜が付着し、付着した保護絶縁膜は、そのままでは剥がれて、パーティクル発生源となってしまうため、定期的にプラズマクリーニングを行い、除去する必要がある。付着した保護絶縁膜は、クリーニング用のF系ガス(例えば、NF3)を用いて除去されるが、素子からスパッタされて、入射窓や真空容器内壁に付着した金属膜(又は、金属膜が酸化した酸化金属膜)は、F系ガスでは除去することができず、パーティクルの発生源となってしまうおそれがある。このような金属膜又は酸化金属膜を除去するためには、Cl系ガス(例えば、CCl4)の供給系を追加する必要があり、装置のコストアップに繋がる。

【0009】

本発明は上記課題に鑑みなされたもので、プラズマを安定して維持することができるプラズマ処理方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決する第1の発明に係るプラズマ処理方法は、

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタし、

スパッタした前記基板に前記絶縁膜を成膜し、

前記基板を前記真空容器から搬出し、

酸素のプラズマを生成し、スパッタにより前記入射窓の内壁に付着した原子を、前記酸素のプラズマにより酸化することを特徴とする。

【0011】

上記課題を解決する第2の発明に係るプラズマ処理方法は、

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタし、

酸素のプラズマを生成し、スパッタにより前記入射窓の内壁に付着した原子を、前記酸素のプラズマにより酸化し、

スパッタした前記基板に前記絶縁膜を成膜することを特徴とする。

【0012】

上記課題を解決する第3の発明に係るプラズマ処理方法は、

上記第1又は第2の発明に記載のプラズマ処理方法において、

予め、前記真空容器及び前記入射窓の内壁に前記絶縁膜と同種の他の絶縁膜を成膜しておき、当該他の絶縁膜上にスパッタされた原子を付着させ、前記酸素のプラズマにより酸化させ、

前記基板に成膜した前記絶縁膜の積算膜厚が予め規定した所定値に到達した場合には、フッ素を含有するガスのプラズマを生成し、当該プラズマにより、前記他の絶縁膜と共に酸化された原子を除去することを特徴とする。

【0013】

上記課題を解決する第4の発明に係るプラズマ処理方法は、

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマと共に酸素のプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタすると共に、スパッタされた原子を前記酸素のプラズマにより酸化し、

スパッタした前記基板に前記絶縁膜を成膜することを特徴とする。

【0014】

上記課題を解決する第5の発明に係るプラズマ処理方法は、

上記第4の発明に記載のプラズマ処理方法において、

予め、前記真空容器及び前記入射窓の内壁に前記絶縁膜と同種の他の絶縁膜を成膜しておき、当該他の絶縁膜上にスパッタされて酸化された原子を付着させ、

前記基板に成膜した前記絶縁膜の積算膜厚が予め規定した所定値に到達した場合には、フッ素を含有するガスのプラズマを生成し、当該プラズマにより、前記他の絶縁膜と共に酸化された原子を除去することを特徴とする。

【発明の効果】

【0015】

第1、第2、第4の発明によれば、スパッタされた原子(特に、金属膜の金属原子)を酸化することになるので、入射窓の内壁に付着した膜の導電率を下げ、この膜での渦電流の発生を防止することができる。その結果、入射窓から入射される電磁波のパワーがプラズマに適切に供給されて、プラズマの不安定性を無くすことができる。

【0016】

第3、第5の発明によれば、予め、基板に成膜する絶縁膜と同種の他の絶縁膜を真空容器の内壁に成膜しておき(プレデポ)、他の絶縁膜と共に酸化された原子を除去するので(プラズマクリーニング)、成膜→プラズマクリーニング→成膜の連続処理が可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るプラズマ処理方法を実施するプラズマ処理装置を説明する概略構成図である。

【図2】本発明に係るプラズマ処理方法の実施形態の一例(実施例1)を説明するフローチャートである。

【図3】本発明に係るプラズマ処理方法の実施形態の一例(実施例1)を説明するタイムチャートである。

【図4】本発明に係るプラズマ処理方法の実施形態の他の一例(実施例2)を説明するフローチャートである。

【図5】本発明に係るプラズマ処理方法の実施形態の他の一例(実施例2)を説明するタイムチャートである。

【図6】本発明に係るプラズマ処理方法の実施形態の他の一例(実施例3)を説明するフローチャートである。

【図7】本発明に係るプラズマ処理方法の実施形態の他の一例(実施例3)を説明するタイムチャートである。

【発明を実施するための形態】

【0018】

以下、本発明に係るプラズマ処理方法の実施形態のいくつかを、図1〜図7を参照して、詳細に説明する。

【0019】

(実施例1)

図1は、本実施例のプラズマ処理方法を実施するプラズマ処理装置を説明する概略構成図である。最初に、当該プラズマ処理装置について、図1を用いて説明をする。なお、図1では、一例として、ICP(Inductively Coupled Plasma)型のプラズマ発生機構を備えたプラズマCVD装置を示しているが、入射窓を有する誘導結合型のプラズマ発生機構を備えたプラズマCVD装置であれば他のものでもよい。

【0020】

本実施例のプラズマ処理方法を実施するプラズマCVD装置10は、真空容器11(成膜室)となる筒状容器12と天井板13とを有しており、円筒状の筒状容器12の上部開口部を塞ぐように、セラミクス製の円板状の天井板13が配設されている。筒状容器12には、内部を真空状態にする真空装置14が接続されており、真空容器11の内部を高い真空度に維持可能である。

【0021】

天井板13の上方(直上)には、複数の円形リングからなる高周波アンテナ15が配置されており、高周波アンテナ15には整合器16を介して高周波電源17が接続されている。この高周波電源17は、後述する低周波電源27より高い発振周波数(例えば、13.56MHz)を高周波アンテナ15に給電可能となっており、入射窓となる天井板13を透過して、プラズマPを生成するための高周波電磁波(RF)を真空容器11内へ入射可能となっている。これは、所謂、ICP型のプラズマ発生機構の構成である。

【0022】

又、筒状容器12の側壁部分には、天井板13より低く、後述する載置台22より高い位置に複数のガスノズル18が設けられており、ガスノズル18から真空容器11の内部に、所望の流量の所望のガスを供給可能となっている。供給されるガスは、プロセスに応じて変更され、例えば、保護絶縁膜(例えば、酸化珪素膜、窒化珪素膜)やプレデポジション(以降、プレデポと略す。)のプロセスには、原料ガスとなるSiH4、N2、O2などが使用され、スパッタのプロセスには、不活性ガス、希ガスとなるArなどが使用され、プラズマクリーニングのプロセスには、NF3などが使用され、後述する酸素プラズマ処理のプロセスには、O2が使用される。

【0023】

又、筒状容器12の下部には、成膜対象である基板Wを保持する基板支持台21が設置されている。この基板支持台21は、基板Wを保持する載置台22と、この載置台22を支持する支持軸23とにより構成されている。載置台22の内部には加熱のためのヒータ(図示省略)が設置されており、このヒータは図示しない制御装置により温度が調整されている。これにより、プラズマ処理中の基板Wを所望の温度(例えば、150〜700℃)に制御することができる。

【0024】

又、載置台22には、電極24が設けられており、この電極24には、コンデンサ25、整合器26を介して低周波電源27が接続されている。低周波電源27は、高周波電源17より低い発振周波数(例えば、4MHz)を電極24に印加し、基板Wにバイアスパワー(LFパワー)を印加できるようになっている。これにより、基板Wの表面にプラズマP中からイオンを引き込むことができる。例えば、Arスパッタ時には、Arイオンを基板Wの表面に引き込んで、自然酸化膜や不純物などを効率的に除去することができる。

【0025】

更に、上述した電極24には、基板Wを静電吸着する直流の静電電源28が接続されており、載置台22上に基板Wを吸着保持可能としている。この静電電源28は、高周波電源17や低周波電源27のパワーが回り込まないように、ローパスフィルター(LPF)29を介して接続されている。

【0026】

なお、基板Wは、筒状容器12の側壁に設けられたゲートドア(図示省略)を用いて、載置台22上に搬送可能となっており、載置台22上に基板Wを載置することで、基板Wが真空容器11に収容される。その後、ゲートドアを閉め、図示しない主制御装置により、後述するプラズマ処理方法が実施される。

【0027】

次に、上記プラズマCVD装置10で実施する本実施例のプラズマ処理方法について、図2のフローチャート及び図3のタイムチャートを参照して説明を行う。

【0028】

まず、基板Wの搬入前に、筒状容器12及び天井板13からなる真空容器11に対して、絶縁膜(他の絶縁膜)のプレデポを行う(ステップS1)。プレデポとしては、後述するステップS4において、基板Wに成膜する膜と同種の膜が望ましい。酸化珪素膜、窒化珪素膜などの保護絶縁膜を基板Wに成膜するのであれば、プレデポとしても、同種の保護絶縁膜、例えば、SiOx、SixNy、SiなどのSi系の絶縁膜が望ましい。

【0029】

次に、基板Wを真空容器11へ搬入し、載置台22上へ載置する(ステップS2)。なお、基板Wには、既に、半導体素子を構成する金属膜などが形成されている。

【0030】

次に、基板Wの表面のスパッタ処理を行う(ステップS3)。スパッタのガスとしては、不活性ガス、希ガスを用い、プラズマを生成する。又、効率よくスパッタを行うため、基板WにLFパワーを印加し、プラズマ中のイオンを基板Wの表面に引き込むようにする。例えば、RFパワー=2kW、LFパワー=500W、Ar=200sccmの条件でArによるスパッタを行う。

【0031】

スパッタ処理により、基板Wの表面に付着している自然酸化膜やエッチング残渣などの不純物が除去される。同時に、金属膜もスパッタされ、スパッタされた金属原子が真空容器11の内壁、より正確には、プレデポの絶縁膜上に付着することになるが、付着した金属原子(或いは、付着した金属原子が積層した金属膜)は後述する酸素プラズマ処理により酸化されることになる。

【0032】

次に、基板Wに保護絶縁膜を形成する(ステップS4)。ステップS3において、スパッタにより基板Wの表面の不純物などを除去しているので、基板Wの素子表面と密着性良く保護絶縁膜を形成することができる。

【0033】

次に、基板Wを真空容器11から搬出する(ステップS5)。つまり、真空容器11内に基板Wが無い状態とする。

【0034】

次に、真空容器11に対して、酸素プラズマ処理を行い(ステップS6)、ステップS3において、スパッタされて付着した金属原子(或いは金属膜)の酸化を行う。酸素プラズマ処理の条件は、天井板13(入射窓)に付着した金属原子(或いは金属膜)の膜厚に応じて設定される。例えば、2Åの金属膜が付着した場合、金属膜2Åの酸化を行うため、RFパワー=2kW、LFパワー=0W、O2=200sccm、処理時間72秒の条件で酸素プラズマ処理を行う。このとき、LFパワーは印加しない。

【0035】

このように、1枚の基板Wの成膜後に、毎回、酸素プラズマ処理を行うことで、天井板13に付着した金属原子(或いは金属膜)を酸化して、導電率を下げており、これにより、渦電流の発生を防止することができる。

【0036】

次に、ステップS4で成膜した保護絶縁膜の積算膜厚が所定値(例えば、9μm=9000nm)に到達したか確認する(ステップS7)。積算膜厚が所定値に到達していなければ、ステップS2へ戻り、前述したステップS2〜S6を実施する。つまり、積算膜厚が所定値に到達するまで、前述したステップS2〜S6を繰り返し実施する。そして、積算膜厚が所定値に到達すると、ステップS8へ進む。

【0037】

次に、真空容器11に対して、プラズマクリーニングを行う(ステップS8)。例えば、NF3を用いてプラズマクリーニングを行う。このときも、LFパワーは印加しない。成膜処理前のステップS1において、天井板13を含む真空容器11に対して、プレデポによりに絶縁膜を成膜しており、スパッタされて付着した金属原子(或いは金属膜)は、プレデポの絶縁膜上に付着して、酸化されている。そして、NF3などのF系ガスでプラズマクリーニングすると、プレデポの絶縁膜と共に酸化された金属膜も除去することができる。これにより、天井板13を含む真空容器11を初期状態に戻すことができる。

【0038】

保護絶縁膜を成膜する基板Wがまだ残っている場合には、ステップS1へ戻り、前述したステップS1〜S8を繰り返し実施すればよく、これらをタイムチャートとして表すと、図3に示すタイムチャートとなる。

【0039】

発明の効果を確認するため、酸素プラズマ処理を除き、同一条件として、従来のプラズマ処理方法と本実施例のプラズマ処理方法とを比較してみた。

【0040】

従来のプラズマ処理方法では、プレデポの後、基板W毎に[Arスパッタ処理→膜厚200nmのSiO2膜形成]を繰り返し行った。この場合、24回成膜(24枚の基板Wに成膜)したとき、つまり、積算膜厚が24回×200nm=4800nmのとき、プラズマを維持できなくなった。プラズマクリーニングを実施しようとしても、既に、プラズマを点火できない状態なので、真空容器11を開放し、メカニカルクリーニングなどのメンテナンスが必要となった。

【0041】

これに対し、本実施例のプラズマ処理方法では、上述したように、プレデポの後、基板W毎に[Arスパッタ処理→膜厚200nmのSiO2膜形成→酸素プラズマ処理]を繰り返し行った。但し、酸素プラズマ処理は基板Wが無い状態である。この場合、45回成膜(45枚の基板Wに成膜)しても、つまり、積算膜厚が45回×200nm=9000nmになっても、プラズマが不安定になることはなく、プラズマクリーニングを実施することにより、真空容器11を初期状態に戻すことができた。このように、プラズマの不安定性を無くすことができ、これにより、従来のように、メカニカルクリーニングなどのメンテナンスをすること無く、成膜→プラズマクリーニング→成膜の連続処理が可能となった。なお、9000nmという積算膜厚は、Arスパッタ処理が不要な場合におけるプラズマクリーニングのための積算膜厚と同じ数値である。

【0042】

(実施例2)

図4は、本実施例のプラズマ処理方法を説明するフローチャートであり、図5は、そのタイムチャートである。なお、図4のフローチャート及び図5のタイムチャートも、図1に示したプラズマCVD装置10などで実施可能であるので、ここでは、プラズマCVD装置自体の説明は省略し、図4のフローチャート及び図5のタイムチャートを参照して説明を行う。又、実施例1とは、基本的には、プロセスの順序が違うだけであるので、重複する記載は簡略にする。

【0043】

まず、基板Wの搬入前に、真空容器11に対して、Si系の絶縁膜(他の絶縁膜)のプレデポを行う(ステップS11)。

【0044】

次に、半導体素子を構成する金属膜などが形成された基板Wを真空容器11へ搬入し、載置台22上へ載置する(ステップS12)。

【0045】

次に、基板Wの表面に付着している自然酸化膜やエッチング残渣などの不純物を除去するため、LFパワーを印加して、Arスパッタを行う(ステップS13)。

【0046】

次に、真空容器11に対して、酸素プラズマ処理を行い(ステップS14)、ステップS13において、スパッタされて付着した金属原子(或いは金属膜)の酸化を行う。このとき、真空容器11の内部に基板Wがある(載置台22上に基板Wが載置されている)ので、基板Wへの影響がないように、LFパワーは印加しない。

【0047】

このように、1枚の基板Wの成膜前に、毎回、酸素プラズマ処理を行うことで、天井板13に付着した金属原子(或いは金属膜)を酸化して、導電率を下げており、これにより、渦電流の発生を防止することができる。又、保護絶縁膜の成膜前に、天井板13に付着した金属原子(或いは金属膜)を酸化することにより、もし、保護絶縁膜に混入したとしても、その影響を低減することができる。

【0048】

次に、基板Wに保護絶縁膜を形成する(ステップS15)。

【0049】

次に、基板Wを真空容器11から搬出する(ステップS16)。

【0050】

次に、ステップS15で成膜した保護絶縁膜の積算膜厚が所定値に到達したか確認し(ステップS17)、積算膜厚が所定値に到達していなければ、ステップS12へ戻り、積算膜厚が所定値に到達していれば、ステップS18へ進む。つまり、積算膜厚が所定値に到達するまで、前述したステップS12〜S16を繰り返し実施する。

【0051】

次に、真空容器11に対して、例えば、NF3を用い、LFパワーは印加しないでプラズマクリーニングを行う(ステップS18)。このプラズマクリーニングにより、プレデポの絶縁膜と共に酸化された金属原子(或いは金属膜)も除去することができ、天井板13を含む真空容器11を初期状態に戻すことができる。

【0052】

保護絶縁膜を成膜する基板Wがまだ残っている場合には、ステップS11へ戻り、前述したステップS11〜S18を繰り返し実施すればよく、これらをタイムチャートとして表すと、図5に示すタイムチャートとなる。

【0053】

本実施例のプラズマ処理方法を行うことにより、実施例1と同様に、プラズマの不安定性を無くすことができ、成膜→プラズマクリーニング→成膜の連続処理が可能となった。

【0054】

(実施例3)

図6は、本実施例のプラズマ処理方法を説明するフローチャートであり、図7は、そのタイムチャートである。なお、図6のフローチャート及び図7のタイムチャートも、図1に示したプラズマCVD装置10などで実施可能であるので、ここでも、プラズマCVD装置自体の説明は省略し、図6のフローチャート及び図7のタイムチャートを参照して説明を行う。又、実施例1、2とは、基本的には、一部のプロセスが違うだけであるので、重複する記載は簡略にする。

【0055】

まず、基板Wの搬入前に、真空容器11に対して、Si系の絶縁膜(他の絶縁膜)のプレデポを行う(ステップS21)。

【0056】

次に、半導体素子を構成する金属膜などが形成された基板Wを真空容器11へ搬入し、載置台22上へ載置する(ステップS22)。

【0057】

次に、基板Wの表面に付着している自然酸化膜やエッチング残渣などの不純物を除去するため、LFパワーを印加して、Arスパッタを行うが、Arと共に酸素を供給することにより、酸素プラズマ処理も同時に行う(ステップS23)。例えば、RFパワー=2kW、LFパワー=500W、Ar=200sccm、O2=200ssm、処理時間=12秒の条件で、Arスパッタ兼酸素プラズマ処理を行う。このとき、Arスパッタにより、自然酸化膜やエッチング残渣と共に金属膜もスパッタされるが、スパッタされた金属原子は酸素プラズマにより酸化されることになり、天井板13に付着する場合には、酸化金属原子として付着することになる。

【0058】

このように、1枚の基板Wの成膜前に、毎回、Arスパッタと同時に酸素プラズマ処理を行うことで、スパッタされた金属原子を酸化しており、酸化した金属原子が天井板13に付着して酸化金属膜を形成しても、その導電率は低いので、渦電流の発生を防止することができる。又、保護絶縁膜の成膜前に、スパッタされた金属原子を酸化することにより、もし、保護絶縁膜に混入したとしても、その影響を低減することができる。又、Arスパッタと同時に酸素プラズマ処理を行っているので、実施例1、2と比較して、全体のプロセス時間を短くすることができ、スループットの向上を図ることもできる。

【0059】

次に、基板Wに保護絶縁膜を形成する(ステップS24)。

【0060】

次に、基板Wを真空容器11から搬出する(ステップS25)。

【0061】

次に、ステップS24で成膜した保護絶縁膜の積算膜厚が所定値に到達したか確認し(ステップS26)、積算膜厚が所定値に到達していなければ、ステップS22へ戻り、積算膜厚が所定値に到達していれば、ステップS27へ進む。つまり、積算膜厚が所定値に到達するまで、前述したステップS22〜S25を繰り返し実施する。

【0062】

次に、真空容器11に対して、例えば、NF3を用い、LFパワーは印加しないでプラズマクリーニングを行う(ステップS27)。このプラズマクリーニングにより、プレデポの絶縁膜と共に酸化金属膜も除去することができ、天井板13を含む真空容器11を初期状態に戻すことができる。

【0063】

保護絶縁膜を成膜する基板Wがまだ残っている場合には、ステップS21へ戻り、前述したステップS21〜S27を繰り返し実施すればよく、これらをタイムチャートとして表すと、図6に示すタイムチャートとなる。

【0064】

本実施例のプラズマ処理方法を行うことにより、実施例1、2と同様に、プラズマの不安定性を無くすことができ、成膜→プラズマクリーニング→成膜の連続処理が可能となった。更に、本実施例の場合には、Arスパッタと酸素プラズマ処理を同時に行っているので、全体のプロセス時間を短くすることができ、スループットの向上を図ることもできる。

【産業上の利用可能性】

【0065】

本発明は、金属膜を有する半導体素子上に保護絶縁膜を形成する際に好適なものである。

【符号の説明】

【0066】

10 プラズマCVD装置

11 真空容器

12 筒状容器

13 天井板(入射窓)

15 高周波アンテナ

17 高周波電源

24 電極

27 低周波電源

【特許請求の範囲】

【請求項1】

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタし、

スパッタした前記基板に前記絶縁膜を成膜し、

前記基板を前記真空容器から搬出し、

酸素のプラズマを生成し、スパッタにより前記入射窓の内壁に付着した原子を、前記酸素のプラズマにより酸化することを特徴とするプラズマ処理方法。

【請求項2】

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタし、

酸素のプラズマを生成し、スパッタにより前記入射窓の内壁に付着した原子を、前記酸素のプラズマにより酸化し、

スパッタした前記基板に前記絶縁膜を成膜することを特徴とするプラズマ処理方法。

【請求項3】

請求項1又請求項2に記載のプラズマ処理方法において、

予め、前記真空容器及び前記入射窓の内壁に前記絶縁膜と同種の他の絶縁膜を成膜しておき、当該他の絶縁膜上にスパッタされた原子を付着させ、前記酸素のプラズマにより酸化させ、

前記基板に成膜した前記絶縁膜の積算膜厚が予め規定した所定値に到達した場合には、フッ素を含有するガスのプラズマを生成し、当該プラズマにより、前記他の絶縁膜と共に酸化された原子を除去することを特徴とするプラズマ処理方法。

【請求項4】

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマと共に酸素のプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタすると共に、スパッタされた原子を前記酸素のプラズマにより酸化し、

スパッタした前記基板に前記絶縁膜を成膜することを特徴とするプラズマ処理方法。

【請求項5】

請求項4に記載のプラズマ処理方法において、

予め、前記真空容器及び前記入射窓の内壁に前記絶縁膜と同種の他の絶縁膜を成膜しておき、当該他の絶縁膜上にスパッタされて酸化された原子を付着させ、

前記基板に成膜した前記絶縁膜の積算膜厚が予め規定した所定値に到達した場合には、フッ素を含有するガスのプラズマを生成し、当該プラズマにより、前記他の絶縁膜と共に酸化された原子を除去することを特徴とするプラズマ処理方法。

【請求項1】

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタし、

スパッタした前記基板に前記絶縁膜を成膜し、

前記基板を前記真空容器から搬出し、

酸素のプラズマを生成し、スパッタにより前記入射窓の内壁に付着した原子を、前記酸素のプラズマにより酸化することを特徴とするプラズマ処理方法。

【請求項2】

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタし、

酸素のプラズマを生成し、スパッタにより前記入射窓の内壁に付着した原子を、前記酸素のプラズマにより酸化し、

スパッタした前記基板に前記絶縁膜を成膜することを特徴とするプラズマ処理方法。

【請求項3】

請求項1又請求項2に記載のプラズマ処理方法において、

予め、前記真空容器及び前記入射窓の内壁に前記絶縁膜と同種の他の絶縁膜を成膜しておき、当該他の絶縁膜上にスパッタされた原子を付着させ、前記酸素のプラズマにより酸化させ、

前記基板に成膜した前記絶縁膜の積算膜厚が予め規定した所定値に到達した場合には、フッ素を含有するガスのプラズマを生成し、当該プラズマにより、前記他の絶縁膜と共に酸化された原子を除去することを特徴とするプラズマ処理方法。

【請求項4】

金属膜が形成された基板を収容する真空容器と、電磁波の入射窓を有する誘導結合型のプラズマ発生機構とを備えたプラズマ処理装置により、前記基板に絶縁膜を成膜するプラズマ処理方法において、

不活性ガスのプラズマと共に酸素のプラズマを生成し、当該プラズマ中のイオンにより前記基板の表面をスパッタすると共に、スパッタされた原子を前記酸素のプラズマにより酸化し、

スパッタした前記基板に前記絶縁膜を成膜することを特徴とするプラズマ処理方法。

【請求項5】

請求項4に記載のプラズマ処理方法において、

予め、前記真空容器及び前記入射窓の内壁に前記絶縁膜と同種の他の絶縁膜を成膜しておき、当該他の絶縁膜上にスパッタされて酸化された原子を付着させ、

前記基板に成膜した前記絶縁膜の積算膜厚が予め規定した所定値に到達した場合には、フッ素を含有するガスのプラズマを生成し、当該プラズマにより、前記他の絶縁膜と共に酸化された原子を除去することを特徴とするプラズマ処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−89650(P2013−89650A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−226387(P2011−226387)

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月14日(2011.10.14)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]