プラズマ処理装置およびプラズマ処理方法

【課題】複数の半導体処理装置或いはリアクタ同士の間での処理室内部或いはプラズマの状態の差を低減することができるプラズマ処理装置を提供する。

【解決手段】リアクタ101内部の処理室120内の試料台108内に配置された電極に高周波電源125からの電力が整合器124を介して供給しつつ前記プラズマを用いてウエハ107が処理されるプラズマ処理装置であって、前記処理中に前記電界の電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値の遷移点の前記電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハの前記処理中に検出された前記特性データを用いて検出された前記特定の値に合わせる。

【解決手段】リアクタ101内部の処理室120内の試料台108内に配置された電極に高周波電源125からの電力が整合器124を介して供給しつつ前記プラズマを用いてウエハ107が処理されるプラズマ処理装置であって、前記処理中に前記電界の電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値の遷移点の前記電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハの前記処理中に検出された前記特性データを用いて検出された前記特定の値に合わせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、真空容器の内部に配置された処理室内で形成したプラズマを用いてこの処理室内に配置された半導体ウエハ等の基板状の試料を処理するプラズマ処理装置または処理方法に係り、特に試料が載せられる試料台内の電極に高周波電力を供給しつつ試料上に配置された膜層をエッチング処理して電極、配線およびコンタクトホールのための所定の形状に加工するプラズマ処理装置または処理方法に関する。

【背景技術】

【0002】

半導体装置の製造過程においては、処理対象である半導体ウエハ(基板)上に形成された多結晶Si膜や絶縁膜等の薄膜の膜層がドライエッチングにより微細加工され、ゲート電極や配線が形成される。このドライエッチング加工する装置では、エッチングガスを真空容器であるドライエッチング装置に導入し、高周波電界を真空容器に導入しプラズマを発生させる。プラズマ中で生成した活性種およびイオンをウエハに入射させることによって、薄膜がエッチングされる。エッチングに際して、電極、配線もしくはホールパターンを転写したレジスト薄膜等のマスクが酸化膜上に形成されている。ドライエッチングでは、poly−Si膜、絶縁膜等をマスクや下地に対し選択的に加工し、所望の加工形状を形成している。

【0003】

近年、半導体市場の伸張とともに半導体製造ラインは大規模化している。また、生産コストの観点からライン単位面積あたりの生産性を高めるため、処理対象の基板状の試料であるウエハが配置されこのウエハを処理するためのプラズマが形成される処理室を内部に含む真空容器を含んでなる処理容器(リアクタ)を1つの搬送機構に複数連結した半導体処理装置(マルチリアクタ)が主に用いられている。

【0004】

さらに、製造ラインの規模が大きくなると、ウエハの処理の1つの工程に対し、複数台の半導体処理装置で同じ同一の寸法、構造を有した同じ仕様と見なせるウエハの処理を実施することが行われている。このような製造ラインにおける複数装置による実質的に同一の処理の実施はドライエッチング処理においても同様である。

【0005】

半導体デバイス等半導体装置の製造ラインの歩留まりを向上するには、製造の各工程を各々実施するエッチング装置等の半導体製造装置において、ウエハの面内方向について処理の特性、結果がより均一となるように処理すること、複数のウエハ同士の間で加工結果の差が小さいことが求められる。例えば、ドライエッチング装置では、リアクタ内で生成されるプラズマの密度や強度等の特性がウエハの面内方向について均一性が高いことが求められる。さらには、処理のレート(速度)を向上するためにプラズマ密度が所定の値以上、例えば1010/cm3以上にできること、加工結果としての形状の制御性を上げるために、処理の工程(ステップ)の条件にも依存するが、処理室内での処理中のガスの圧力が極低圧から高圧(例えば、0.1Paから100Pa)の範囲の適切な圧力で安定したプラズマが形成できること等が要求されてきた。さらに、これらのプラズマ密度や圧力の変動が異なるウエハの間で或いは異なるリアクタ、半導体製造装置の間でより小さくすることが求められてきた。

【0006】

しかしながら、微細化が進むと複数台の半導体製造装置において、各々の装置が具備する各リアクタで処理の条件を求められる仕様に対応して最適なものにすれば、ほぼ各リアクタの間で同等のプロセス性能(処理の速度、加工精度等の特性)が得られるものの、リアクタ毎に処理の条件、所謂処理のレシピを管理しなければならず、このような条件を選択し決定するために開発が必要になる。さらに、エッチング装置ではこれに加えて処理の条件に適合させて露光用マスクのパターンが最適化されているため、各リアクタ間の処理室内の条件の差を高い精度で極小化することが求められる。

【0007】

このように、半導体デバイスの製造ラインでは、複数のリアクタまたは複数の処理装置の間で同等の仕様のウエハを同じ条件で処理した場合に同一の性能、結果が得られるものが求められてきた。このために、従来より、リアクタを構成する部品の寸法や配置の精度を向上させること、或いは各リアクタ間での性能や特性を所望の範囲内に調節する管理がなされてきた。

【0008】

しかしながら、近年のようにさらに半導体の微細化が進んだ場合には、個々の部品の管理や性能管理に対しより高い精度が求められるようになる。しかしながら、このような部品の寸法や配置の距離の精度をさらに高くするには現在以上に長い時間やコストが必要となり装置の稼働率や運転コストを損なってしまう。一方、これらの精度が十分で無ければ半導体製造装置あるいはリアクタを組み立てた際に、異なるリアクタ間での上記寸法や距離の差や処理の特性、ウエハを加工した結果として得られる形状、寸法の差が大きくなってしまい、所望のプロセス仕様を逸脱するようになってきた。

【0009】

エッチング装置の従来の技術では、このような課題を解決する上で、必要となる安定し再現性の高いプラズマを得るために様々な工夫がなされてきた。例えば、特開平7−065993号公報(特許文献1)では、安定なプラズマを得るため高速(100Hz〜10MH)の周期でプラズマからの発光を検出してデータをとり、発光の時間変化が最小になるようにマイクロ波スタブチューナーを制御するものが開示されている。さらに、特開2004−281442号公報(特許文献2)では、同じエッチング性能を繰り返し得るため、ウエハに印加するバイアス電圧が常に最小値を取るようにマイクロ波パワーを制御するプラズマ処理装置が開示されている。

【0010】

また、特開2001−110784号公報(特許文献3)では、プラズマ処理装置に置いてプラズマからの発光を検出して得られた特定の波長のスペクトルから予め取得したプロセスモデルに基づいて処理室内の条件を推定し所望のものになるようにプラズマ処理装置の動作を調節するものが開示されている。なお、Muneo Furuse他、Japanese Journal of Applied Physics(ジャパニーズジャーナルオブアプライドフィッジクス),36巻、4917〜4619ページ(非特許文献1)には、処理室内にプローブを設置してプラズマが生成される空間の電界の強度の分布を検出してプラズマの特性の変化を検出する技術が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−065993号公報

【特許文献2】特開2004−281442号公報

【特許文献3】特開2001−110784号公報

【非特許文献】

【0012】

【非特許文献1】Muneo Furuse他、Japanese Journal of Applied Physics(ジャパニーズジャーナルオブアプライドフィッジクス),36巻、4917〜4619ページ

【発明の概要】

【発明が解決しようとする課題】

【0013】

背景技術で述べたように、1つの工程を複数のリアクタで処理する半導体製造ラインにおいて、効率的に製造するには、同じ工程の装置において同じ処理条件を用い、同じ精度の処理が望まれている。しかしながら、近年の半導体の微細化に対応して半導体処理装置を構成する各リアクタ同士の間での性能の差を求められる許容の範囲内にするために、部品の寸法、配置、距離のばらつきを抑えるべき範囲も極小化し実現はさらに困難になってきており、これを実現しようとすると装置による処理の効率や運転のコストを大きく損なってしまう虞があった。

【0014】

さらに、上記特許文献1〜3のように、処理装置或いはリアクタ同士の間で同じ性能や処理の結果を得るために、これらに配置された検知器によりその動作時の条件や状態を検出した結果をフィードバックして装置あるいはリアクタの動作を調節するあるいはキャリブレーション(較正)することが知られている。しかしながら、これらの従来技術では、処理の条件を決める装置の動作の条件(例えば、ガス流量、圧力、高周波パワーなど)のパラメータの全てに対して所望の値の範囲となるように調節することは非常に困難である。さらに、例えば特許文献2に開示されるように、ウエハへのバイアス電圧の最小値での制御は特定の処理に対しては有効であるが、発明者らの検討によれば常に成り立つとは限らないという知見が得られた。

【0015】

このように、従来の技術では、半導体処理装置あるいは複数のリアクタ同士の間での同一の種類のウエハに対して同じ処理の結果を得ることが困難となっていたために、処理の歩留まりや効率が損なわれていた点については、十分に考慮されていなかった。

【0016】

本発明の目的は、プラズマの生成のためにリアクタに導入される高周波パワーを調整して複数の半導体処理装置或いはリアクタ同士の間での処理室内部或いはプラズマの状態の差を低減することができるプラズマ処理装置または処理方法を提供することにある。

【課題を解決するための手段】

【0017】

上記目的は、真空容器の内部に配置された処理室及びこの処理室内に配置されその表面に処理対象の膜が配置されたウエハが載置される試料台と、前記処理室内に上方からこの処理室内にプラズマを形成するための電界を供給する手段と、前記処理室内のガスが排気される排気口とを備えた少なくとも1つのリアクタとを備え、前記試料台内に配置された電極に高周波電源からの電力が整合器を介して供給しつつ前記プラズマを用いて前記ウエハが処理されるプラズマ処理装置であって、前記処理中に前記電界の電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値が急激に遷移する前記電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハについて実施された前記処理中に検出された前記特性データを用いて検出された前記特定の値に合わせられたことにより達成される。

【0018】

また、真空容器の内部に配置された処理室及びこの処理室内に配置されその表面に処理対象の膜が配置されたウエハが載置される試料台と、前記処理室内に上方からこの処理室内にプラズマを形成するために供給される電界を形成する第1の電源と、前記処理室内のガスが排気される排気口とを備えた少なくとも1つのリアクタと、前記ウエハの処理中に前記試料台内に配置された電極に整合器を介して高周波電力を供給する第2の電源とを備え、前記プラズマを用いて前記ウエハが処理されるプラズマ処理装置であって、前記処理中に前記第1の電源からの電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値が急激に遷移する前記第1の電源からの電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハの処理中に検出された前記特性データを用いて検出された前記特定の値に合わせられたことにより達成される。

【0019】

さらに、前記処理室内に前記プラズマを形成するために供給される電界がマイクロ波の電界であることにより達成される。

【0020】

さらにまた、前記別のリアクタが別のプラズマ処理装置に設置されたリアクタであることにより達成される。

【図面の簡単な説明】

【0021】

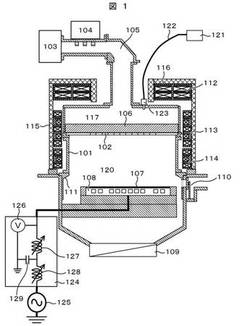

【図1】本発明の第1の実施例に係るプラズマ処理装置の構成の概略を示す縦断面図である。

【図2】図1に示す実施例におけるプラズマの発光の強度のマイクロ波パワー依存性を示すグラフである。

【図3】図1に示す実施例におけるプラズマの発光の強度の変動のマイクロ波パワー依存性を示すグラフである。

【図4】図1に示す実施例における可変コイル位置のマイクロ波パワー依存性を示すグラフである。

【図5】図1に示す実施例における高周波の電圧のマイクロ波パワー依存性を示すグラフである。

【図6】図1に示す実施例においてプラズマの発光強度から得られる遷移点(不連続点)のマイクロ波パワーに対する度数分布を示すグラフである。

【図7】図1に示す実施例においてプラズマの発光強度から求めた複数のリアクタの遷移点(不連続点)のマイクロ波パワーを示すグラフである。

【図8】図1に示す実施例においてプラズマの発光強度の変動から求めた複数のリアクタの遷移点(不連続点)のマイクロ波パワーを示すグラフである。

【図9】図1に示す実施例において可変コイル位置から求めた複数のリアクタの遷移点(不連続点)のマイクロ波パワーを示すグラフである。

【図10】図1に示す実施例において高周波の電圧から求めた複数のリアクタの遷移点(不連続点)のマイクロ波パワーを示すグラフである。

【図11】図1に示す実施例の変形例に係るプラズマ処理装置の構成の概略を示す縦断面図である。

【図12】図10に示す変形例においてプラズマの発光強度のマイクロ波パワー依存性を示すグラフである。

【図13】図10に示す変形例において2つの可変コイル位置の差のマイクロ波パワー依存性を示すグラフである。

【図14】図1に示す実施例及び図14に示す変形例が備える可変コンデンサを用いた整合器の別の例を模式的に示す図である。

【図15】図1に示す実施例において遷移点のマイクロ波パワーを示すチャートである。

【発明を実施するための形態】

【0022】

プラズマを用いたエッチング装置では、高周波と処理ガスを真空処理室内に導入し、プラズマを生成する。この生成されたプラズマを用いウエハ表面に形成されたパターンを加工する。プラズマの生成方法は様々あるが、効率的にプラズマを生成するため、電磁場により電子の運動を効率的に加速あるいはある空間に拘束する工夫がなされている。高周波電界導入によるプラズマ生成では、プラズマ密度(電子密度)が低い場合、高周波は真空装置の導入部から徐々にプラズマに吸収されていく。高周波パワーを増加させ、プラズマがある密度まで高くすると、高周波はプラズマ中に侵入できなくなる。このプラズマ中に高周波が侵入できなくなる密度をカットオフといい、高周波の周波数と電子温度で決まる。このカットオフ以上に密度を高めるには、電磁場と電子運動をカップリングさせる工夫が必要になる。例えば、誘導電界による電子の加速、電子サイクロトロン共鳴による電子の加速などがある。

【0023】

このように、カットオフまでのプラズマ密度とカットオフを超えるプラズマ密度では、プラズマが生成されるメカニズムに差がある。したがって、導入する高周波パワーを高くしていくと、カットオフ付近でプラズマ生成機構が変わる。例えば、このようなプラズマの変化は、非特許文献1によれば、プラズマ生成空間の電界強度分布を計測することにより明確にとらえている。このような変化が生じると、プラズマの発光強度やウエハに印加するバイアスの電圧、高周波マッチング機構の整合点がカットオフ付近の密度で不連続になる、あるいはパワー依存の傾き変曲することがある。この不連続性(あるいは変曲点)では、異なるリアクタでも、同じ処理条件(ガス、圧力など)であれば、常に同じ密度になる。この不連続点を遷移点と呼ぶこともある。

【0024】

リアクタ間に差がない場合、同じ処理条件であれば、上記で示した不連続点は同じ高周波パワーで発生することになる。そこで、本実施の形態では、不連続点で同じ密度になる特性を用いることで、装置間差を定量的に検出し、その差をキャリブレーションすることで、課題の解決を図る。

【0025】

しかしながら、この不連続点はカットオフ以上にプラズマ密度を高くする条件が必要であり、装置の制約(高周波電源の最大パワー等)から、不連続点の検出は、低ガス圧力域(0.1から4Pa程度)であることや電離性のあるガス種を使うなど、一定の条件が必要になる。また、不連続点は、プラズマの発光強度やウエハバイアス電圧に現れるケースが多いが、カットオフ前後で大きな変化が見られず検出が難しいケースもあり得る。例えば、発光の場合、カットオフ前後で分布はかわっているが、計測点では、発光強度が単調増加してしまうケースがある。また、バイアス電圧の場合、カットオフ前後で、プラズマのインピーダンスは変化するが、変化が小さいか、位相の関係でそれが電圧の不連続として検出できないケースがある。

【0026】

このような不連続点の検出ミスは、どのようなセンサで検出するかに依存している。非特許文献1のような手段で、装置内にプローブを導入し、リアクタ全体のプラズマを観測すれば、確実にセンシングできる可能性はある。しかしながら、半導体製造に用いるエッチング装置では、ウエハ処理するためにステージ(電極)があり、温調機構、高周波バイアス印加機構などあり、非特許文献1のような手段を用いることは難しい。この他にもプローブ手段はあるが、半導体製造用の装置に、3次元的にプラズマ状態を把握することは難しく、実施するにも特別で高価な構成が必要になる。

【0027】

通常装置に組み込まれるセンサは、あるプラズマ状態について装置内をある方向に積算値を計測することになる。例えば、装置側面に設置した光センサの場合、ある高さ位置でのプラズマ発光量の径方向の積算値になる。このような積算値であるため、個々のセンサでは、変化が捉えられないケースがある。そこで、本実施の形態では、このような不連続性の検出には、複数の検出手段を用いる、検出する物理現象が違う複数の検出手段を併用する。例えば、発光強度、ウエハバイアス電圧の他、プラズマの発光の強度が時間の経過に伴って生じる変動(時間変動)、ウエハに印加する高周波バイアスの整合点(可変インダクターのポジション)等のうちの少なくとも2つの手段を併用することで、検出エラーを防ぎ、上記課題を解決する。

【0028】

検出エラーを防ぎ、効率よく不連続線(遷移点)を検出するには、複数の計測手段は、構造的に独立であることが望ましい。エッチング装置は同芯円構造で、生成されるプラズマは、概ね中心軸に対し対象構造になる。そこで、装置径方向の分布と高さ方向の分布変化を独立にとらえる手段があればいいことになる。さらに、カットオフ付近では、高周波電界が入ると電子密度が上がり、電子密度が高くなると高周波電界が入らなくなり、密度が下がるという状態を繰り返すケースもある。すなわち、カットオフ付近での不連続は、空間的に径方向、高さ方向のプラズマの密度や強度等特性の変化およびプラズマの密度の分布の時間変動で表現され、これらを独立に検出できれば、確実に不連続点を検出できることになる。

【0029】

プラズマ状態とは、電子密度、電子温度、および電子密度の時間的揺らぎのことである。発光は、設置場所から直線的に積算したプラズマの発光強度であり、概ね平均的な電子密度を反映している。発光の変動は、電子密度の揺らぎで、高周波電界伝搬の短時間変動に伴うプラズマ生成の変動をとらえていることになる。バイアス周波数に対するインピーダンスは、ウエハからアースとなりうるリアクタ内壁面までのインピーダンスを経路積分したもので、バイアス高周波のマッチングボックスの可変コイルのポジションや出力電圧に反映される。特に、発光強度は、ある直線上の積分値であるのに対し、ウエハに印加する高周波のインピーダンスは、ウエハと内壁面(アース部分)に向かう直線を中心に決まる。アースとなる内壁面は高周波に対するアースであるため、表面が金属である必要はなく、薄い絶縁体で覆われていてもよい。ウエハと高周波に対するアース位置が、発光強度の測定方向と構造的に異なれば、それぞれ独立した方向成分を持つため、計測を相補的に扱うことができる。前述のように不連続点でのプラズマ内の独立した事象は、径方向、高さ方向、時間変動の3種で構成されるため、高さ方向は発光強度で、径方向のインピーダンスで、時間変動は発光の変動で計測すれば、検出エラーは防げる。より好ましくは、3種の計測であるが、ここで扱う時間変動はプロセス時間に対し、十分に速い変化であり、機差という観点からは、径方向と高さ方向での不連続点を検出すれば十分な場合もある。

【0030】

このようにして、実効的にリアクタに導入された高周波パワーのパワー差は、不連続点から検出できる可能性がある。さらに、このカットオフ起因の不連続点の高周波パワーは処理条件に依存する。そこで、本実施の形態では、あらかじめ、不連続点の高周波パワーが異なる複数の処理条件を準備し、装置毎に測定することで、実効的に導入される高周波パワーの差異がクリアになる。すなわち、パワーシフト(切片の差異)しているのか、高パワーほど実効パワーに差異が大きい(傾きの差異)のか、クリアになる。

【0031】

実効パワーの調整は、切片と傾きの差異をあらかじめもとめ、調整パラメータとして装置に導入することで、課題を解決する。

【0032】

〔実施例〕

以下、本発明の第1の実施例を図1乃至図10を用いて説明する。

【0033】

図1は、第1の実施例に係るプラズマ処理装置の構成の概略を示す縦断面図である。本実施例のプラズマ処理装置は、真空容器と、その上方に配置される導波管、コイル等のプラズマ形成手段と、真空容器下方でこれと連結されて配置される図示しない真空ポンプを備えている。真空容器の内部にはプラズマが形成される真空処理室120と、これの上方を覆って配置され石英等電界を透過する材料から構成されて実質的に円形を有した板状のマイクロ波導入窓106が配置されている。真空処理室120はその側周囲がリアクタ101により囲まれている。

【0034】

真空処理室120の外部の上方、側方周囲には、3つのソレノイドコイル112、113および114と、鉄製のヨーク115、116が設置されている。マイクロ波導入窓106の底面は真空処理室120の天井面を構成し、その上面は、マイクロ波導波管105と連結されて実質的に円筒形状の内部の空間に導入されたマイクロ波が共振される共振器117の底面を構成している。

【0035】

共振器117上部の内部空間の天井面を構成する円形またはリング状の板部材は、マイクロ波導波管105と連結されてこれらの内部同士が連通している。マイクロ波導波管105は、その軸方向は下端部から上端部に向けて上下方向及び水平方向に向きが変化しており、上下及び水平方向の管路は各々の端部が内部同士が連通するように接続され内部の管路をマイクロ波が伝播可能にされている。このマイクロ波導波管105の管路上にはマイクロ波整合器104、マグネトロン103が設置されており、マグネトロン103により発信され形成された所定の周波数(本実施例では2.45GHz)のマイクロ波はマイクロ波整合器104により調整されマイクロ波導波管内を下端部に向けて伝播して共振器117内に導入される。共振器117内で所定の周波数で共振したマイクロ波はマイクロ波導入窓106及びその下方に配置されたシャワープレート102を透過して真空処理室120内に導入される。

【0036】

真空処理室120内のプラズマが形成される空間の下方には、試料であるウエハがその上面に載せられて保持される実質的に円筒あるいは円板形状を有する処理台108が配置されてその周囲の側壁部分と同様に円筒形状を有したリアクタ101の側壁との間の空間はプラズマの形成空間内のプラズマやガス生成物が処理台108の下方に向けて移動して流れる空間となっている。

【0037】

また、処理台108の内部には、金属等の導電性部材から構成された電極が配置され処理台108上に載せられたウエハの上方にバイアス電位を形成するための高周波電力が印加される。さらに、処理台108内部には金属製の円板形状を有した基材が配置され基材内部に配置された複数の同心の円状またはら旋状に配置され内部を基材または処理台108或いはウエハ107の冷却用の冷媒が通流する通路、或いはヒータ等の加熱手段を有した温度調整機構が配置されている。さらに、処理台108の上面には、内部に複数の膜状の導電体製の電極を内包する誘電体からなる円形の膜が配置されており、試料の載置される面を構成する誘電体膜上にウエハ107が載せられた状態で内部の電極に電力を印加して静電気によりウエハ107を吸着して保持する静電チャックを構成する。

【0038】

本実施例のプラズマ処理装置は、図示しない真空搬送容器と連結され、真空搬送容器内の真空搬送室と真空処理室とは、搬送ポートのバルブ110により開閉されて区画される。真空処理室120内の処理に先立って、ウエハ107は真空搬送室内に配置された図示しない搬送ロボットが備えたアーム上に載せられた状態で、真空ロボット及びアームの動作に伴って減圧された真空搬送室内を搬送され、バルブ110が開放した搬送ポート内側を通り処理台108上方まで移送され処理台108に受け渡される。搬送ロボットが真空処理室120から退出した後バルブ110が搬送ポートを閉塞してウエハ107の処理が開始される。処理が終了後はバルブ110が開放した搬送ポート内を進入した搬送ロボットにウエハ107が再度受け渡されて別の処理前のウエハが搬入される。

【0039】

マイクロ波導入窓106の下方には、真空処理室120及び処理台108の載置面と対向して配置された石英製のシャワープレート102が配置されている。シャワープレート102とマイクロ波導入窓106の間の空間には、プラズマ処理装置を構成する真空容器の外部に配置されたガス源と連結された管路を通して処理用のガスが導入され、この空間に導入された処理用ガスはシャワープレート102の中央部を含み処理台108の上方でこれと対向する領域に配置された複数の貫通孔から真空処理室120内に上方から導入される。

【0040】

処理台108の直下方の真空容器下部には、真空処理室120内部のガスやプラズマ、生成物等が外部に排出される開口が配置されており、この開口は真空容器下方に配置された図示しない真空ポンプの入口と排気の通路により連通されている。開口下方でこの開口と真空ポンプとの間には複数の板状のフラップが回転して通路の開口断面積を増減する調圧バルブ109が配置され、このフラップの回転による開口の増減によって真空処理室120からの排気の流量速度が調節される。

【0041】

このようなプラズマ処理装置においてウエハ107が処理(エッチング処理)される場合、エッチング用のガスが上記シャワープレート102の貫通孔より真空処理室120内に導入される。ガスの導入の流量速度と調圧バルブ109及び真空ポンプの動作によるガスの排出の流量速度とのバランスによって、真空処理室120内の圧力が所望の値の範囲内になるように調節される。

【0042】

処理に適した圧力になったことが図示しない圧力センサにより検知されると、マグネトロン103により約2.45GHzの電界が形成され、マイクロ波整合器104による調節を経て、マイクロ波導波管105内部の通路を伝播して、共振器117、マイクロ波導入窓106を通って真空処理室120に導入される。さらに、ソレノイドコイル112、113および114に直流電流が印加され、真空処理室120内の一部が約875ガウスになる磁界が形成されるようにコイルの電流が調整される。このように真空処理室120内に導入されたガスがマイクロ波による電界およびコイルにより形成された磁界により励起されてプラズマ化され真空処理室120内にプラズマが生成される。

【0043】

当該プラズマの放電前には、処理台108上にはウエハ107が上記の通り搬送されて保持されている。この状態でウエハ107が処理に適した温度の範囲内になるように温度調節機構が駆動されている。本実施例の処理台108は、ウエハの中央部とその外周とで異なる温度に調節可能に構成されているが、所望の温度プロファイル(処理台のウエハ107または載置面の面方向についての温度の分布)を得るため、処理中の中央部と外周部との間の温度の差は約40℃以下である条件で調節される。

【0044】

また、ウエハ107が載置面上に保持された状態でウエハ107の裏面と処理台108の誘電体膜(静電チャック)との間には、誘電体膜上に配置されて図示しない管路内部と連通した開口から、二者の間の熱伝達を促進するための伝熱ガスとしてHeが導入される。ウエハ107の表面にはエッチング加工の対象の膜を含む複数の膜層の構造が予め配置されており、このような膜層の例としては、マスクとしてのレジスト材料にマスクパターンが転写されている場合とマスクパターンの無いSiウエハの場合がある。

【0045】

本実施例では、プラズマの着火とほぼ同時或いはプラズマの着火より所定の時間だけ早く200kHzから30MHz範囲の高周波電力が処理台108内部の電極に印加される。この高周波電界は電極と電気的に接続された高周波電源125から同軸ケーブルでマッチングボックス124を介し導入される。

【0046】

処理台108内の電極に供給された高周波電力によりウエハ107上方にバイアス電界が形成され、プラズマとの間の電位差によってプラズマ内のイオン等の荷電粒子がウエハ107表面に誘引されて処理対象の膜がエッチング処理される。このようにしてウエハ107上に薄膜を加工する。本実施例のウエハ107の直径は約300mmである。

【0047】

本実施例では、ウエハ107の処理中に、プラズマの発光の強度、当該発光の変動、マッチングボックスの可変コイル位置、電極に印加される高周波電力の電圧(高周波電圧)等の処理の条件を示すパラメータが所定の間隔、例えば、0.1s毎に検出される。このような検出のために本実施例のプラズマ処理装置では、光センサ121、第一の可変コイル127および第二の可変コイル128の位置センサ、電圧計126が配置されている。

【0048】

光センサ121は、共振器117の天上面を構成するリング状の板部材に外側から挿入されて取り付けられて保持されて、透光性部材であるシャワープレート102、マイクロ波導入窓106を介して真空処理室120内からの光を受光する計測ポート123と光ファイバ122で接続されている。1ms程度短時間の発光変動を計測しない場合、光センサ121は分光器で代用することもできる。

【0049】

本実施例では、所定の形状のウエハ107を処理台108上に載置した状態で、選択した処理の条件でのマイクロ波パワーを逐次変化させていく。ウエハ107の処理前には、真空処理室120内部ある特定の条件でクリーニング、ヒヒーティングする。例えば、Ar等の不活性ガスを導入してプラズマを形成して、プラズマに面した真空処理室120内部の表面に堆積した付着物を気化させると共に、プラズマとの相互作用により真空処理室120に面したリアクタ101の内側表面を加熱する。

【0050】

次に、処理ガスとしてシャワープレート102からCl2ガスを100ml/min、HBrガス20ml/min、O2ガス5ml/minの流量速度で導入して、真空処理室120内部の圧力を0.3Paに調節する。さらに、ソレノイドコイル112、113および114に供給する直流電力が供給されて磁界が形成され、ウエハ107の中心から170mmの高さの磁場強度が約875ガウスになるように直流電力が調整される。さらに、600Wのマイクロ波がマグネトロン103で発生されて真空処理室120に導入され処理ガスが励起されて真空処理室120内の処理台108上方にプラズマが生成される。

【0051】

本実施例では、マイクロ波の導入より0.1秒前に処理台108に400kHzの高周波を100W印加する。10秒ほど放電させた後、マイクロ波のパワーを300Wとし、2秒毎に10Wずつ上げ、1100Wまで上げ、その後、処理を終了する。最初の600W、約10秒間の放電は、着火初期の不安定性回避およびデータ再現性確保のために導入している。また、マイクロ波パワーを逐次上げ、測定されたデータを放電特性データと呼ぶことにする。

【0052】

本実施例のプラズマ処理装置において、上記放電特性を検出して得られるプラズマの発光の強度、この発光の強度の時間経過に伴う変動の大きさ、可変コイルのポジションおよび電圧の放電特性データを、各々図2,図3,図4および図5にグラフとして示す。ここで、図2の発光強度は1.5秒間の平均値、図3に示す発光ばらつきは、積算時間0.1ミリ秒、20ミリ秒間隔の発光データの標準偏差である。これらは横軸に上記の処理中に真空処理室120内に供給されたマイクロ波の電力値(パワー)の値をとり、その変化に伴うプラズマの発光の強度、プラズマの発光の強度の時間的変化の大きさ、複数の可変コイルのポジションの差、処理台108に供給される高周波電力の電圧値の変化を線として示している。

【0053】

いずれの図に示した例においても、620W付近に変曲点があることがわかる。別のプラズマ測定から620W付近のプラズマ生成域のプラズマ密度は、ほぼ2.45GHzのカットオフ密度(約1×1011個/cm3)となることが、発明者らの検討により判明している。

【0054】

図2に示す発光強度では、620W以上で急激に発光強度が上昇する。これは、プラズマの分布が変化し、発光センサを設置した位置でのマイクロ波吸収が高くなるためと考えられる。

【0055】

図3の発光強度の変動は、620W以上で増大し、その後減少する。カットオフ付近では、密度が高くなるとマイクロ波の伝搬が抑制され吸収効率が低下してしまう。そして低下した場合にはプラズマの密度が下がるため、マイクロ波のプラズマ内への吸収が進みプラズマの密度が上昇することになり、これらが繰り返されるために変動が大きくなっている。

【0056】

本図において、300W付近でも変動は大きいが、これは、空間全体を放電維持するのに必要なマイクロ波パワーが不十分なためと考えられる。620W付近では、プラズマの分布が変化するため、プラズマ空間のインピーダンスも変化する。

【0057】

処理台108に印加する高周波電界の電圧は、図5に示すように変化し、インピーダンスの変化によりマッチングボックス124の可変コイル127、128の整合点も図5のように変化する。いずれも620Wで不連続になる。

【0058】

次に、同じ処理条件を用い、異なるリアクタの放電特性データを取得する。遷移点は、中心点620W付近で2次微分がゼロになる点もしくは1次微分値の不連続点を合致させて求める。

【0059】

図6に、プラズマの発光強度計測から求めた遷移点(不連続点)のマイクロ波パワーの度数分布を示す。本実施例では、リアクタの数を118個とする。概ね、620Wを中心にσ10W程度で分布しているが、一点のみ外れていることが判る。このような検出の結果を用いることで、発光強度から遷移マイクロ波パワーを検出することで、異常な装置であるか判断できる。

【0060】

図7,図8,図9,図10に、はずれ値を含むリアクタを含め、任意に選択した複数の半導体処理装置またはリアクタ各々における遷移点でのマイクロ波の電力値(パワー)を示す。図7は、発光強度、図8は発光強度の時間的な変動の大きさ、図9は可変コイルのポジション、図10は、処理台108に供給される高周波電力の電圧値(Vpp:ピークツーピーク電圧)である。図9では、2つのコイルのポジションの引き算した値を用いている。

【0061】

リアクタ6番は、いずれのデータでも遷移点のマイクロ波の電力値(パワー)が40〜50W程度小さくなる。はずれ値の検出は、検出したデータの値の標準偏差の6倍の幅として、図に破線で示している。リアクタ6番は電圧計測(図10)を除き、他のリアクタの値から離れた値(はずれ値)になっている。電圧計測は、精度が他の計測にくらべ低い傾向にある。

【0062】

図9の可変コイル位置から求めた遷移点のマイクロ波パワーでは、リアクタ54番の遷移点は、遷移点検出精度の範囲値を超えている。図7,図8の発光強度やその変動ではこれは検出されていない。さらに、図10でもリアクタ54番がはずれ値となっている。これは、処理台108に印加する高周波電源の出力部に故障で、インピーダンスの整合がずれたと考えられる。発明者らの検討によれば、電源を交換すると遷移点のマイクロ波パワーは測定誤差内におさまることが判っている。このように、異なる計測手段を用いて遷移点の検出したデータを比較することで装置を構成する部品の不良を検出、特定できる。

【0063】

次に、他の装置(リアクタ)とデータが離れて機差が大きなもの(本例ではリアクタ6)を較正する動作について説明する。本例のリアクタ6は、マグネトロンの出力やパワーメータに異常は見られないが、当該リアクタを組み立てた際に部品の寸法や配置、距離にばらつきが生じていると予測される。

【0064】

本実施例での発光強度、発光強度の変動、可変コイル位置から求めたマイクロ波パワーの遷移点は、約570Wである。他のリアクタを含めた全体の平均の遷移点のパワーが約620Wであるので、50W(8%)ほど遷移点が低くなっている。

【0065】

そこで、リアクタ6で570W投入時のマイクロ波パワーが処理条件(レシピ)設定時に620Wになるように、変換テーブルをリアクタ6に適用する。変換テーブルによる換算の方法としては、設定値から50W減算してもよいが、原点は動かないため本実施例は係数を乗じている。このような変換により、リアクタ6では、レシピ設定のパワーに対し0.92を乗じたマイクロ波パワーを導入することになり、このキャリブレーションにより遷移点のマイクロ波パワーは、他の装置(リアクタ)のものと同等にされる。

【0066】

ウエハ107の処理条件の1つの例として次の条件を考える。多結晶Si膜(poly−Si)の加工に際し、処理ガスとしてシャワープレート102からCl2ガスを100ml/min、HBrガス20ml/min、O2ガス5ml/minの流量速度で導入し、真空処理室120の圧力を0.3Paに調節する。電力の値が500Wのマイクロ波をマグネトロン103で発生させて真空処理室120に導入し、さらにソレノイドコイル112、113、114からの磁界を真空処理室120内に導入することでプラズマを生成する。

【0067】

さらに、処理台108内部の電極に400kHzの高周波電力を100W印加する。この条件をキャリブレーション前のリアクタ6に適用しpoly−Si膜を加工すると、実質的に40Wほど高いマイクロ波パワーが導入される。このため、エッチング速度は、正常なリアクタに比べ5%ほど高く、特にウエハ周辺部(エッジから3mm)のパターンの加工寸法は、2,3nm細く仕上がる。リアクタ6をキャリブレーションすると、このような差異はなくなり、計測誤差や成膜などのばらつきの中に埋もれ、プロセス仕様を満たすようになる。

【0068】

発光強度の変動は、プラズマ周波数程度の周波数で変動していると推定できるが、処理台108に印加する高周波でも同時に変動するため、積算時間が短いと、印加する高周波の振動を計測することになる。したがって積算時間は、高周波の1周期以上が望ましく、400kHzの場合、2.5μ秒以上となる。400kHz振動を十分に抑えるためには、25μ秒以上が望ましい。一方、積算時間を長くすると、発光量が平均化され変動は小さくなる。光センサの精度等を考慮すると、0.2sを超えると検出が難しくなる。実験的に0.1s積算では、図3の変動は約1/5程度になるが検出は可能である。したがって、積算時間は、25μ秒から0.2sが望ましい。

【0069】

次に、図1の実施例に係るプラズマ処理装置の変形例を図11乃至図15を用いて説明する。図11は、図1に示す実施例の変形例に係るプラズマ処理装置の構成の概略を示す縦断面図である。

【0070】

本変形例では、図1の実施例における光センサ121の代わりに分光器130を配置した構成を備えるものである。本例においては、処理ガスとしてシャワープレート102からCl2ガスを20ml/min、HBrガス100ml/min、O2ガス2ml/minの欠く流量速度で真空処理室120内に導入し、真空処理室120内部の圧力を0.7Paに調節する。

【0071】

さらに、ウエハ107の中心から150mmの高さの磁場強度が約875ガウスになるようにソレノイドコイル112、113および114から真空処理室120内に導入される磁界を調整する。さらに、電力値700Wのマイクロ波をマグネトロン103で発生させ、マイクロ波導波管105を介して真空処理室120に導入してプラズマを生成する。当該マイクロ波の導入より0.1秒前に処理台108内の電極に電力値400kHzの高周波電力を100W印加する。この条件で10秒ほどプラズマを形成させた後、マグネトロン103で生成されるマイクロ波のパワーを300Wとし、2秒毎に10Wずつ上げ、1100Wまで上げていった後処理を終了する。本変形例では、分光器130は波長約250nmから900nmまでの波長の光を分解能0.5nm毎に積算時間0.1秒で検出するものである。

【0072】

図12に波長450nmから800nmを積算したプラズマの発光の強度の変化を示す。本例では短波長域に比べこれより長い波長域である450nmから800nmの範囲で強度の変化が大きいことからこの波長を選んだ。このような変化はこの波長域はClやBrの発光スペクトルがあり、電子衝突で励起する順位が多数あるためと考えられる。

【0073】

マイクロ波の電力値(パワー)が高なるにつれて発光強度は単調に増加し、800W付近に変曲点らしきものはあるが、不連続点は明確に検出されない。また、実施例に係るプラズマ処理装置の光センサ121を用いても同じように不連続点(遷移点)は見られない。不連続点が検出されない理由は、プラズマの分布が変わっても、光ファイバの接続位置からは顕著に計測できなかったためであると考えられる。

【0074】

図13と同じ条件で、マッチングボックス124の可変コイル127、128のポジション差を示す。マイクロ波のパワーが上がるに伴って、可変コイルポジションの差は大きくなり、820W以降は、ほぼ一定になる。ポジション差がほとんど変わらないことから、ウエハからアースまでの高周波インピーダンスがほとんど変化していないと判断される。実施例に示すプラズマ処理装置ではリアクタ101および下部リアクタ111が真空容器外でアースと電気的に接続されて内側部分(真空側内壁面)が接地電極となっている。発明者らは、プラズマのカットオフ密度以上では、プラズマは電子サイクロトロン共鳴(ECR)する150mmの高さまでで吸収され、ECRが生じている面より下の領域ではプラズマの密度や強度等状態は大きな変化がなく、結果として高周波インピーダンスが変化しないという知見を得ている。特に、真空処理室120内の圧力が高くなると、プラズマはシャワープレート102に近い側で吸収されやすくなるため、このような傾向は強くなるものと考えられる。この820W付近では、別の計測からプラズマ密度はほぼカットオフの密度になっており、この点(820W)が不連続点(遷移点)であるといえる。

【0075】

図12に示すように発光強度の変化から、遷移点はクリアにならないが、可変コイルのポジションで検出している。遷移点でのプラズマの変化が上下に変化するような場合は、光センサでは、その変化が捉えられないと推察する。このように、1つの計測では、処理条件により不連続点が明確にならない場合があるが、それを補完するように配置された計測手段を用いることで、遷移点の検出が相補的になる。この例とは逆に、可変コイルのポジションだけでは、検出が難しいケースもある。分光器を用いるケースでは、発光強度を用いたが、遷移でプラズマ中のラジカル比に変化がある場合には、ある波長域の発光強度で規格化した強度比の変化を用いてもよい。

【0076】

図14は、図1に示す実施例及び図14に示す変形例が備える可変コンデンサを用いた整合器の別の例を模式的に示す図である。上記実施例および変形例では、マッチングボックス124の可変コイル127、128の位置を調節して高周波の電力の整合をとっているが、図14に示す例では、可変コンデンサ141、142及びこれらの間に配置された高周波コイル143を備えた整合器を用いて整合する場合には、不連続点をこれら可変コンデンサの位置から求めてもよい。

【0077】

図1に示す実施例において、処理用ガスとしてのCl2ガスを20ml/min、HBrガス100ml/min、O2ガス4ml/minの各流量速度で導入し、真空処理室120内の圧力を0.4Pa、処理台108に導入する高周波パワー100Wを中心に、複数のリアクタについて複数の条件で遷移点を求めた。条件は、以下の6条件とする。

【0078】

図15に各条件の遷移点のレーダーチャートを示す。各条件遷移点のマイクロ波パワーは、発光強度、発光強度の変動および可変コイルの位置から得られる遷移点のマイクロ波パワーの平均値である。遷移点が得られない場合は、そのデータを除外する。本図において、線151は、正常な半導体処理装置110台の遷移点のマイクロ波パワーの平均値である。

【0079】

これらのうちのある装置(リアクタ)では、線152のように遷移点が全体に50W程度高くなる傾向にあり、他の正常な装置(リアクタ)とは異なっている。このような機差は、半導体デバイスの量産のための処理が開始される前に補正する必要がある。本実施例では、この機差の大きい装置では、設定するマイクロ波パワーに対し、実際に出力されるパワーを50Wほど低くする。遷移点のマイクロ波パワーが条件毎に異なることを利用し、パワーシフトさせる量が決められる。この場合、設定パワーの1.04倍に20W加えた電力値のマイクロ波の電界を用いることで、他の装置(リアクタ)との真空処理室120による処理の条件が同じになるように補正され、処理により製造される半導体デバイスの歩留まりが向上する。

【0080】

上記実施の例により、プラズマ処理装置において、導入される実効的な高周波の電力が複数の装置、リアクタで同じ値に調節されことにより、複数の装置またはリアクタにおいて同じ仕様の工程を同じ処理の条件で処理した場合に生じる装置またはリアクタ同士の間の処理の結果の差が低減され、処理の精度、歩留まりが向上されより集積度が高く微細なパターンを有する半導体装置の生産が容易になる。

【符号の説明】

【0081】

61 はずれ値

101 リアクタ

102 シャワープレート

103 マグネトロン

104 マイクロ波整合器

105 マイクロ波導波管

106 マイクロ波導入窓

107 ウエハ

108 処理台

109 調圧バルブ

110 バルブ

111 下部リアクタ

112,113,114 ソレノイドコイル

115,116 ヨーク

117 共振器

120 真空処理室

121 光センサ

122 光ファイバ

123 計測ポート

124 マッチングボックス

125 高周波電源

126 電圧計

127,128 可変コイル

129 コンデンサ

130 分光器

141,142 可変コンデンサ

143 高周波コイル

【技術分野】

【0001】

本発明は、真空容器の内部に配置された処理室内で形成したプラズマを用いてこの処理室内に配置された半導体ウエハ等の基板状の試料を処理するプラズマ処理装置または処理方法に係り、特に試料が載せられる試料台内の電極に高周波電力を供給しつつ試料上に配置された膜層をエッチング処理して電極、配線およびコンタクトホールのための所定の形状に加工するプラズマ処理装置または処理方法に関する。

【背景技術】

【0002】

半導体装置の製造過程においては、処理対象である半導体ウエハ(基板)上に形成された多結晶Si膜や絶縁膜等の薄膜の膜層がドライエッチングにより微細加工され、ゲート電極や配線が形成される。このドライエッチング加工する装置では、エッチングガスを真空容器であるドライエッチング装置に導入し、高周波電界を真空容器に導入しプラズマを発生させる。プラズマ中で生成した活性種およびイオンをウエハに入射させることによって、薄膜がエッチングされる。エッチングに際して、電極、配線もしくはホールパターンを転写したレジスト薄膜等のマスクが酸化膜上に形成されている。ドライエッチングでは、poly−Si膜、絶縁膜等をマスクや下地に対し選択的に加工し、所望の加工形状を形成している。

【0003】

近年、半導体市場の伸張とともに半導体製造ラインは大規模化している。また、生産コストの観点からライン単位面積あたりの生産性を高めるため、処理対象の基板状の試料であるウエハが配置されこのウエハを処理するためのプラズマが形成される処理室を内部に含む真空容器を含んでなる処理容器(リアクタ)を1つの搬送機構に複数連結した半導体処理装置(マルチリアクタ)が主に用いられている。

【0004】

さらに、製造ラインの規模が大きくなると、ウエハの処理の1つの工程に対し、複数台の半導体処理装置で同じ同一の寸法、構造を有した同じ仕様と見なせるウエハの処理を実施することが行われている。このような製造ラインにおける複数装置による実質的に同一の処理の実施はドライエッチング処理においても同様である。

【0005】

半導体デバイス等半導体装置の製造ラインの歩留まりを向上するには、製造の各工程を各々実施するエッチング装置等の半導体製造装置において、ウエハの面内方向について処理の特性、結果がより均一となるように処理すること、複数のウエハ同士の間で加工結果の差が小さいことが求められる。例えば、ドライエッチング装置では、リアクタ内で生成されるプラズマの密度や強度等の特性がウエハの面内方向について均一性が高いことが求められる。さらには、処理のレート(速度)を向上するためにプラズマ密度が所定の値以上、例えば1010/cm3以上にできること、加工結果としての形状の制御性を上げるために、処理の工程(ステップ)の条件にも依存するが、処理室内での処理中のガスの圧力が極低圧から高圧(例えば、0.1Paから100Pa)の範囲の適切な圧力で安定したプラズマが形成できること等が要求されてきた。さらに、これらのプラズマ密度や圧力の変動が異なるウエハの間で或いは異なるリアクタ、半導体製造装置の間でより小さくすることが求められてきた。

【0006】

しかしながら、微細化が進むと複数台の半導体製造装置において、各々の装置が具備する各リアクタで処理の条件を求められる仕様に対応して最適なものにすれば、ほぼ各リアクタの間で同等のプロセス性能(処理の速度、加工精度等の特性)が得られるものの、リアクタ毎に処理の条件、所謂処理のレシピを管理しなければならず、このような条件を選択し決定するために開発が必要になる。さらに、エッチング装置ではこれに加えて処理の条件に適合させて露光用マスクのパターンが最適化されているため、各リアクタ間の処理室内の条件の差を高い精度で極小化することが求められる。

【0007】

このように、半導体デバイスの製造ラインでは、複数のリアクタまたは複数の処理装置の間で同等の仕様のウエハを同じ条件で処理した場合に同一の性能、結果が得られるものが求められてきた。このために、従来より、リアクタを構成する部品の寸法や配置の精度を向上させること、或いは各リアクタ間での性能や特性を所望の範囲内に調節する管理がなされてきた。

【0008】

しかしながら、近年のようにさらに半導体の微細化が進んだ場合には、個々の部品の管理や性能管理に対しより高い精度が求められるようになる。しかしながら、このような部品の寸法や配置の距離の精度をさらに高くするには現在以上に長い時間やコストが必要となり装置の稼働率や運転コストを損なってしまう。一方、これらの精度が十分で無ければ半導体製造装置あるいはリアクタを組み立てた際に、異なるリアクタ間での上記寸法や距離の差や処理の特性、ウエハを加工した結果として得られる形状、寸法の差が大きくなってしまい、所望のプロセス仕様を逸脱するようになってきた。

【0009】

エッチング装置の従来の技術では、このような課題を解決する上で、必要となる安定し再現性の高いプラズマを得るために様々な工夫がなされてきた。例えば、特開平7−065993号公報(特許文献1)では、安定なプラズマを得るため高速(100Hz〜10MH)の周期でプラズマからの発光を検出してデータをとり、発光の時間変化が最小になるようにマイクロ波スタブチューナーを制御するものが開示されている。さらに、特開2004−281442号公報(特許文献2)では、同じエッチング性能を繰り返し得るため、ウエハに印加するバイアス電圧が常に最小値を取るようにマイクロ波パワーを制御するプラズマ処理装置が開示されている。

【0010】

また、特開2001−110784号公報(特許文献3)では、プラズマ処理装置に置いてプラズマからの発光を検出して得られた特定の波長のスペクトルから予め取得したプロセスモデルに基づいて処理室内の条件を推定し所望のものになるようにプラズマ処理装置の動作を調節するものが開示されている。なお、Muneo Furuse他、Japanese Journal of Applied Physics(ジャパニーズジャーナルオブアプライドフィッジクス),36巻、4917〜4619ページ(非特許文献1)には、処理室内にプローブを設置してプラズマが生成される空間の電界の強度の分布を検出してプラズマの特性の変化を検出する技術が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−065993号公報

【特許文献2】特開2004−281442号公報

【特許文献3】特開2001−110784号公報

【非特許文献】

【0012】

【非特許文献1】Muneo Furuse他、Japanese Journal of Applied Physics(ジャパニーズジャーナルオブアプライドフィッジクス),36巻、4917〜4619ページ

【発明の概要】

【発明が解決しようとする課題】

【0013】

背景技術で述べたように、1つの工程を複数のリアクタで処理する半導体製造ラインにおいて、効率的に製造するには、同じ工程の装置において同じ処理条件を用い、同じ精度の処理が望まれている。しかしながら、近年の半導体の微細化に対応して半導体処理装置を構成する各リアクタ同士の間での性能の差を求められる許容の範囲内にするために、部品の寸法、配置、距離のばらつきを抑えるべき範囲も極小化し実現はさらに困難になってきており、これを実現しようとすると装置による処理の効率や運転のコストを大きく損なってしまう虞があった。

【0014】

さらに、上記特許文献1〜3のように、処理装置或いはリアクタ同士の間で同じ性能や処理の結果を得るために、これらに配置された検知器によりその動作時の条件や状態を検出した結果をフィードバックして装置あるいはリアクタの動作を調節するあるいはキャリブレーション(較正)することが知られている。しかしながら、これらの従来技術では、処理の条件を決める装置の動作の条件(例えば、ガス流量、圧力、高周波パワーなど)のパラメータの全てに対して所望の値の範囲となるように調節することは非常に困難である。さらに、例えば特許文献2に開示されるように、ウエハへのバイアス電圧の最小値での制御は特定の処理に対しては有効であるが、発明者らの検討によれば常に成り立つとは限らないという知見が得られた。

【0015】

このように、従来の技術では、半導体処理装置あるいは複数のリアクタ同士の間での同一の種類のウエハに対して同じ処理の結果を得ることが困難となっていたために、処理の歩留まりや効率が損なわれていた点については、十分に考慮されていなかった。

【0016】

本発明の目的は、プラズマの生成のためにリアクタに導入される高周波パワーを調整して複数の半導体処理装置或いはリアクタ同士の間での処理室内部或いはプラズマの状態の差を低減することができるプラズマ処理装置または処理方法を提供することにある。

【課題を解決するための手段】

【0017】

上記目的は、真空容器の内部に配置された処理室及びこの処理室内に配置されその表面に処理対象の膜が配置されたウエハが載置される試料台と、前記処理室内に上方からこの処理室内にプラズマを形成するための電界を供給する手段と、前記処理室内のガスが排気される排気口とを備えた少なくとも1つのリアクタとを備え、前記試料台内に配置された電極に高周波電源からの電力が整合器を介して供給しつつ前記プラズマを用いて前記ウエハが処理されるプラズマ処理装置であって、前記処理中に前記電界の電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値が急激に遷移する前記電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハについて実施された前記処理中に検出された前記特性データを用いて検出された前記特定の値に合わせられたことにより達成される。

【0018】

また、真空容器の内部に配置された処理室及びこの処理室内に配置されその表面に処理対象の膜が配置されたウエハが載置される試料台と、前記処理室内に上方からこの処理室内にプラズマを形成するために供給される電界を形成する第1の電源と、前記処理室内のガスが排気される排気口とを備えた少なくとも1つのリアクタと、前記ウエハの処理中に前記試料台内に配置された電極に整合器を介して高周波電力を供給する第2の電源とを備え、前記プラズマを用いて前記ウエハが処理されるプラズマ処理装置であって、前記処理中に前記第1の電源からの電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値が急激に遷移する前記第1の電源からの電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハの処理中に検出された前記特性データを用いて検出された前記特定の値に合わせられたことにより達成される。

【0019】

さらに、前記処理室内に前記プラズマを形成するために供給される電界がマイクロ波の電界であることにより達成される。

【0020】

さらにまた、前記別のリアクタが別のプラズマ処理装置に設置されたリアクタであることにより達成される。

【図面の簡単な説明】

【0021】

【図1】本発明の第1の実施例に係るプラズマ処理装置の構成の概略を示す縦断面図である。

【図2】図1に示す実施例におけるプラズマの発光の強度のマイクロ波パワー依存性を示すグラフである。

【図3】図1に示す実施例におけるプラズマの発光の強度の変動のマイクロ波パワー依存性を示すグラフである。

【図4】図1に示す実施例における可変コイル位置のマイクロ波パワー依存性を示すグラフである。

【図5】図1に示す実施例における高周波の電圧のマイクロ波パワー依存性を示すグラフである。

【図6】図1に示す実施例においてプラズマの発光強度から得られる遷移点(不連続点)のマイクロ波パワーに対する度数分布を示すグラフである。

【図7】図1に示す実施例においてプラズマの発光強度から求めた複数のリアクタの遷移点(不連続点)のマイクロ波パワーを示すグラフである。

【図8】図1に示す実施例においてプラズマの発光強度の変動から求めた複数のリアクタの遷移点(不連続点)のマイクロ波パワーを示すグラフである。

【図9】図1に示す実施例において可変コイル位置から求めた複数のリアクタの遷移点(不連続点)のマイクロ波パワーを示すグラフである。

【図10】図1に示す実施例において高周波の電圧から求めた複数のリアクタの遷移点(不連続点)のマイクロ波パワーを示すグラフである。

【図11】図1に示す実施例の変形例に係るプラズマ処理装置の構成の概略を示す縦断面図である。

【図12】図10に示す変形例においてプラズマの発光強度のマイクロ波パワー依存性を示すグラフである。

【図13】図10に示す変形例において2つの可変コイル位置の差のマイクロ波パワー依存性を示すグラフである。

【図14】図1に示す実施例及び図14に示す変形例が備える可変コンデンサを用いた整合器の別の例を模式的に示す図である。

【図15】図1に示す実施例において遷移点のマイクロ波パワーを示すチャートである。

【発明を実施するための形態】

【0022】

プラズマを用いたエッチング装置では、高周波と処理ガスを真空処理室内に導入し、プラズマを生成する。この生成されたプラズマを用いウエハ表面に形成されたパターンを加工する。プラズマの生成方法は様々あるが、効率的にプラズマを生成するため、電磁場により電子の運動を効率的に加速あるいはある空間に拘束する工夫がなされている。高周波電界導入によるプラズマ生成では、プラズマ密度(電子密度)が低い場合、高周波は真空装置の導入部から徐々にプラズマに吸収されていく。高周波パワーを増加させ、プラズマがある密度まで高くすると、高周波はプラズマ中に侵入できなくなる。このプラズマ中に高周波が侵入できなくなる密度をカットオフといい、高周波の周波数と電子温度で決まる。このカットオフ以上に密度を高めるには、電磁場と電子運動をカップリングさせる工夫が必要になる。例えば、誘導電界による電子の加速、電子サイクロトロン共鳴による電子の加速などがある。

【0023】

このように、カットオフまでのプラズマ密度とカットオフを超えるプラズマ密度では、プラズマが生成されるメカニズムに差がある。したがって、導入する高周波パワーを高くしていくと、カットオフ付近でプラズマ生成機構が変わる。例えば、このようなプラズマの変化は、非特許文献1によれば、プラズマ生成空間の電界強度分布を計測することにより明確にとらえている。このような変化が生じると、プラズマの発光強度やウエハに印加するバイアスの電圧、高周波マッチング機構の整合点がカットオフ付近の密度で不連続になる、あるいはパワー依存の傾き変曲することがある。この不連続性(あるいは変曲点)では、異なるリアクタでも、同じ処理条件(ガス、圧力など)であれば、常に同じ密度になる。この不連続点を遷移点と呼ぶこともある。

【0024】

リアクタ間に差がない場合、同じ処理条件であれば、上記で示した不連続点は同じ高周波パワーで発生することになる。そこで、本実施の形態では、不連続点で同じ密度になる特性を用いることで、装置間差を定量的に検出し、その差をキャリブレーションすることで、課題の解決を図る。

【0025】

しかしながら、この不連続点はカットオフ以上にプラズマ密度を高くする条件が必要であり、装置の制約(高周波電源の最大パワー等)から、不連続点の検出は、低ガス圧力域(0.1から4Pa程度)であることや電離性のあるガス種を使うなど、一定の条件が必要になる。また、不連続点は、プラズマの発光強度やウエハバイアス電圧に現れるケースが多いが、カットオフ前後で大きな変化が見られず検出が難しいケースもあり得る。例えば、発光の場合、カットオフ前後で分布はかわっているが、計測点では、発光強度が単調増加してしまうケースがある。また、バイアス電圧の場合、カットオフ前後で、プラズマのインピーダンスは変化するが、変化が小さいか、位相の関係でそれが電圧の不連続として検出できないケースがある。

【0026】

このような不連続点の検出ミスは、どのようなセンサで検出するかに依存している。非特許文献1のような手段で、装置内にプローブを導入し、リアクタ全体のプラズマを観測すれば、確実にセンシングできる可能性はある。しかしながら、半導体製造に用いるエッチング装置では、ウエハ処理するためにステージ(電極)があり、温調機構、高周波バイアス印加機構などあり、非特許文献1のような手段を用いることは難しい。この他にもプローブ手段はあるが、半導体製造用の装置に、3次元的にプラズマ状態を把握することは難しく、実施するにも特別で高価な構成が必要になる。

【0027】

通常装置に組み込まれるセンサは、あるプラズマ状態について装置内をある方向に積算値を計測することになる。例えば、装置側面に設置した光センサの場合、ある高さ位置でのプラズマ発光量の径方向の積算値になる。このような積算値であるため、個々のセンサでは、変化が捉えられないケースがある。そこで、本実施の形態では、このような不連続性の検出には、複数の検出手段を用いる、検出する物理現象が違う複数の検出手段を併用する。例えば、発光強度、ウエハバイアス電圧の他、プラズマの発光の強度が時間の経過に伴って生じる変動(時間変動)、ウエハに印加する高周波バイアスの整合点(可変インダクターのポジション)等のうちの少なくとも2つの手段を併用することで、検出エラーを防ぎ、上記課題を解決する。

【0028】

検出エラーを防ぎ、効率よく不連続線(遷移点)を検出するには、複数の計測手段は、構造的に独立であることが望ましい。エッチング装置は同芯円構造で、生成されるプラズマは、概ね中心軸に対し対象構造になる。そこで、装置径方向の分布と高さ方向の分布変化を独立にとらえる手段があればいいことになる。さらに、カットオフ付近では、高周波電界が入ると電子密度が上がり、電子密度が高くなると高周波電界が入らなくなり、密度が下がるという状態を繰り返すケースもある。すなわち、カットオフ付近での不連続は、空間的に径方向、高さ方向のプラズマの密度や強度等特性の変化およびプラズマの密度の分布の時間変動で表現され、これらを独立に検出できれば、確実に不連続点を検出できることになる。

【0029】

プラズマ状態とは、電子密度、電子温度、および電子密度の時間的揺らぎのことである。発光は、設置場所から直線的に積算したプラズマの発光強度であり、概ね平均的な電子密度を反映している。発光の変動は、電子密度の揺らぎで、高周波電界伝搬の短時間変動に伴うプラズマ生成の変動をとらえていることになる。バイアス周波数に対するインピーダンスは、ウエハからアースとなりうるリアクタ内壁面までのインピーダンスを経路積分したもので、バイアス高周波のマッチングボックスの可変コイルのポジションや出力電圧に反映される。特に、発光強度は、ある直線上の積分値であるのに対し、ウエハに印加する高周波のインピーダンスは、ウエハと内壁面(アース部分)に向かう直線を中心に決まる。アースとなる内壁面は高周波に対するアースであるため、表面が金属である必要はなく、薄い絶縁体で覆われていてもよい。ウエハと高周波に対するアース位置が、発光強度の測定方向と構造的に異なれば、それぞれ独立した方向成分を持つため、計測を相補的に扱うことができる。前述のように不連続点でのプラズマ内の独立した事象は、径方向、高さ方向、時間変動の3種で構成されるため、高さ方向は発光強度で、径方向のインピーダンスで、時間変動は発光の変動で計測すれば、検出エラーは防げる。より好ましくは、3種の計測であるが、ここで扱う時間変動はプロセス時間に対し、十分に速い変化であり、機差という観点からは、径方向と高さ方向での不連続点を検出すれば十分な場合もある。

【0030】

このようにして、実効的にリアクタに導入された高周波パワーのパワー差は、不連続点から検出できる可能性がある。さらに、このカットオフ起因の不連続点の高周波パワーは処理条件に依存する。そこで、本実施の形態では、あらかじめ、不連続点の高周波パワーが異なる複数の処理条件を準備し、装置毎に測定することで、実効的に導入される高周波パワーの差異がクリアになる。すなわち、パワーシフト(切片の差異)しているのか、高パワーほど実効パワーに差異が大きい(傾きの差異)のか、クリアになる。

【0031】

実効パワーの調整は、切片と傾きの差異をあらかじめもとめ、調整パラメータとして装置に導入することで、課題を解決する。

【0032】

〔実施例〕

以下、本発明の第1の実施例を図1乃至図10を用いて説明する。

【0033】

図1は、第1の実施例に係るプラズマ処理装置の構成の概略を示す縦断面図である。本実施例のプラズマ処理装置は、真空容器と、その上方に配置される導波管、コイル等のプラズマ形成手段と、真空容器下方でこれと連結されて配置される図示しない真空ポンプを備えている。真空容器の内部にはプラズマが形成される真空処理室120と、これの上方を覆って配置され石英等電界を透過する材料から構成されて実質的に円形を有した板状のマイクロ波導入窓106が配置されている。真空処理室120はその側周囲がリアクタ101により囲まれている。

【0034】

真空処理室120の外部の上方、側方周囲には、3つのソレノイドコイル112、113および114と、鉄製のヨーク115、116が設置されている。マイクロ波導入窓106の底面は真空処理室120の天井面を構成し、その上面は、マイクロ波導波管105と連結されて実質的に円筒形状の内部の空間に導入されたマイクロ波が共振される共振器117の底面を構成している。

【0035】

共振器117上部の内部空間の天井面を構成する円形またはリング状の板部材は、マイクロ波導波管105と連結されてこれらの内部同士が連通している。マイクロ波導波管105は、その軸方向は下端部から上端部に向けて上下方向及び水平方向に向きが変化しており、上下及び水平方向の管路は各々の端部が内部同士が連通するように接続され内部の管路をマイクロ波が伝播可能にされている。このマイクロ波導波管105の管路上にはマイクロ波整合器104、マグネトロン103が設置されており、マグネトロン103により発信され形成された所定の周波数(本実施例では2.45GHz)のマイクロ波はマイクロ波整合器104により調整されマイクロ波導波管内を下端部に向けて伝播して共振器117内に導入される。共振器117内で所定の周波数で共振したマイクロ波はマイクロ波導入窓106及びその下方に配置されたシャワープレート102を透過して真空処理室120内に導入される。

【0036】

真空処理室120内のプラズマが形成される空間の下方には、試料であるウエハがその上面に載せられて保持される実質的に円筒あるいは円板形状を有する処理台108が配置されてその周囲の側壁部分と同様に円筒形状を有したリアクタ101の側壁との間の空間はプラズマの形成空間内のプラズマやガス生成物が処理台108の下方に向けて移動して流れる空間となっている。

【0037】

また、処理台108の内部には、金属等の導電性部材から構成された電極が配置され処理台108上に載せられたウエハの上方にバイアス電位を形成するための高周波電力が印加される。さらに、処理台108内部には金属製の円板形状を有した基材が配置され基材内部に配置された複数の同心の円状またはら旋状に配置され内部を基材または処理台108或いはウエハ107の冷却用の冷媒が通流する通路、或いはヒータ等の加熱手段を有した温度調整機構が配置されている。さらに、処理台108の上面には、内部に複数の膜状の導電体製の電極を内包する誘電体からなる円形の膜が配置されており、試料の載置される面を構成する誘電体膜上にウエハ107が載せられた状態で内部の電極に電力を印加して静電気によりウエハ107を吸着して保持する静電チャックを構成する。

【0038】

本実施例のプラズマ処理装置は、図示しない真空搬送容器と連結され、真空搬送容器内の真空搬送室と真空処理室とは、搬送ポートのバルブ110により開閉されて区画される。真空処理室120内の処理に先立って、ウエハ107は真空搬送室内に配置された図示しない搬送ロボットが備えたアーム上に載せられた状態で、真空ロボット及びアームの動作に伴って減圧された真空搬送室内を搬送され、バルブ110が開放した搬送ポート内側を通り処理台108上方まで移送され処理台108に受け渡される。搬送ロボットが真空処理室120から退出した後バルブ110が搬送ポートを閉塞してウエハ107の処理が開始される。処理が終了後はバルブ110が開放した搬送ポート内を進入した搬送ロボットにウエハ107が再度受け渡されて別の処理前のウエハが搬入される。

【0039】

マイクロ波導入窓106の下方には、真空処理室120及び処理台108の載置面と対向して配置された石英製のシャワープレート102が配置されている。シャワープレート102とマイクロ波導入窓106の間の空間には、プラズマ処理装置を構成する真空容器の外部に配置されたガス源と連結された管路を通して処理用のガスが導入され、この空間に導入された処理用ガスはシャワープレート102の中央部を含み処理台108の上方でこれと対向する領域に配置された複数の貫通孔から真空処理室120内に上方から導入される。

【0040】

処理台108の直下方の真空容器下部には、真空処理室120内部のガスやプラズマ、生成物等が外部に排出される開口が配置されており、この開口は真空容器下方に配置された図示しない真空ポンプの入口と排気の通路により連通されている。開口下方でこの開口と真空ポンプとの間には複数の板状のフラップが回転して通路の開口断面積を増減する調圧バルブ109が配置され、このフラップの回転による開口の増減によって真空処理室120からの排気の流量速度が調節される。

【0041】

このようなプラズマ処理装置においてウエハ107が処理(エッチング処理)される場合、エッチング用のガスが上記シャワープレート102の貫通孔より真空処理室120内に導入される。ガスの導入の流量速度と調圧バルブ109及び真空ポンプの動作によるガスの排出の流量速度とのバランスによって、真空処理室120内の圧力が所望の値の範囲内になるように調節される。

【0042】

処理に適した圧力になったことが図示しない圧力センサにより検知されると、マグネトロン103により約2.45GHzの電界が形成され、マイクロ波整合器104による調節を経て、マイクロ波導波管105内部の通路を伝播して、共振器117、マイクロ波導入窓106を通って真空処理室120に導入される。さらに、ソレノイドコイル112、113および114に直流電流が印加され、真空処理室120内の一部が約875ガウスになる磁界が形成されるようにコイルの電流が調整される。このように真空処理室120内に導入されたガスがマイクロ波による電界およびコイルにより形成された磁界により励起されてプラズマ化され真空処理室120内にプラズマが生成される。

【0043】

当該プラズマの放電前には、処理台108上にはウエハ107が上記の通り搬送されて保持されている。この状態でウエハ107が処理に適した温度の範囲内になるように温度調節機構が駆動されている。本実施例の処理台108は、ウエハの中央部とその外周とで異なる温度に調節可能に構成されているが、所望の温度プロファイル(処理台のウエハ107または載置面の面方向についての温度の分布)を得るため、処理中の中央部と外周部との間の温度の差は約40℃以下である条件で調節される。

【0044】

また、ウエハ107が載置面上に保持された状態でウエハ107の裏面と処理台108の誘電体膜(静電チャック)との間には、誘電体膜上に配置されて図示しない管路内部と連通した開口から、二者の間の熱伝達を促進するための伝熱ガスとしてHeが導入される。ウエハ107の表面にはエッチング加工の対象の膜を含む複数の膜層の構造が予め配置されており、このような膜層の例としては、マスクとしてのレジスト材料にマスクパターンが転写されている場合とマスクパターンの無いSiウエハの場合がある。

【0045】

本実施例では、プラズマの着火とほぼ同時或いはプラズマの着火より所定の時間だけ早く200kHzから30MHz範囲の高周波電力が処理台108内部の電極に印加される。この高周波電界は電極と電気的に接続された高周波電源125から同軸ケーブルでマッチングボックス124を介し導入される。

【0046】

処理台108内の電極に供給された高周波電力によりウエハ107上方にバイアス電界が形成され、プラズマとの間の電位差によってプラズマ内のイオン等の荷電粒子がウエハ107表面に誘引されて処理対象の膜がエッチング処理される。このようにしてウエハ107上に薄膜を加工する。本実施例のウエハ107の直径は約300mmである。

【0047】

本実施例では、ウエハ107の処理中に、プラズマの発光の強度、当該発光の変動、マッチングボックスの可変コイル位置、電極に印加される高周波電力の電圧(高周波電圧)等の処理の条件を示すパラメータが所定の間隔、例えば、0.1s毎に検出される。このような検出のために本実施例のプラズマ処理装置では、光センサ121、第一の可変コイル127および第二の可変コイル128の位置センサ、電圧計126が配置されている。

【0048】

光センサ121は、共振器117の天上面を構成するリング状の板部材に外側から挿入されて取り付けられて保持されて、透光性部材であるシャワープレート102、マイクロ波導入窓106を介して真空処理室120内からの光を受光する計測ポート123と光ファイバ122で接続されている。1ms程度短時間の発光変動を計測しない場合、光センサ121は分光器で代用することもできる。

【0049】

本実施例では、所定の形状のウエハ107を処理台108上に載置した状態で、選択した処理の条件でのマイクロ波パワーを逐次変化させていく。ウエハ107の処理前には、真空処理室120内部ある特定の条件でクリーニング、ヒヒーティングする。例えば、Ar等の不活性ガスを導入してプラズマを形成して、プラズマに面した真空処理室120内部の表面に堆積した付着物を気化させると共に、プラズマとの相互作用により真空処理室120に面したリアクタ101の内側表面を加熱する。

【0050】

次に、処理ガスとしてシャワープレート102からCl2ガスを100ml/min、HBrガス20ml/min、O2ガス5ml/minの流量速度で導入して、真空処理室120内部の圧力を0.3Paに調節する。さらに、ソレノイドコイル112、113および114に供給する直流電力が供給されて磁界が形成され、ウエハ107の中心から170mmの高さの磁場強度が約875ガウスになるように直流電力が調整される。さらに、600Wのマイクロ波がマグネトロン103で発生されて真空処理室120に導入され処理ガスが励起されて真空処理室120内の処理台108上方にプラズマが生成される。

【0051】

本実施例では、マイクロ波の導入より0.1秒前に処理台108に400kHzの高周波を100W印加する。10秒ほど放電させた後、マイクロ波のパワーを300Wとし、2秒毎に10Wずつ上げ、1100Wまで上げ、その後、処理を終了する。最初の600W、約10秒間の放電は、着火初期の不安定性回避およびデータ再現性確保のために導入している。また、マイクロ波パワーを逐次上げ、測定されたデータを放電特性データと呼ぶことにする。

【0052】

本実施例のプラズマ処理装置において、上記放電特性を検出して得られるプラズマの発光の強度、この発光の強度の時間経過に伴う変動の大きさ、可変コイルのポジションおよび電圧の放電特性データを、各々図2,図3,図4および図5にグラフとして示す。ここで、図2の発光強度は1.5秒間の平均値、図3に示す発光ばらつきは、積算時間0.1ミリ秒、20ミリ秒間隔の発光データの標準偏差である。これらは横軸に上記の処理中に真空処理室120内に供給されたマイクロ波の電力値(パワー)の値をとり、その変化に伴うプラズマの発光の強度、プラズマの発光の強度の時間的変化の大きさ、複数の可変コイルのポジションの差、処理台108に供給される高周波電力の電圧値の変化を線として示している。

【0053】

いずれの図に示した例においても、620W付近に変曲点があることがわかる。別のプラズマ測定から620W付近のプラズマ生成域のプラズマ密度は、ほぼ2.45GHzのカットオフ密度(約1×1011個/cm3)となることが、発明者らの検討により判明している。

【0054】

図2に示す発光強度では、620W以上で急激に発光強度が上昇する。これは、プラズマの分布が変化し、発光センサを設置した位置でのマイクロ波吸収が高くなるためと考えられる。

【0055】

図3の発光強度の変動は、620W以上で増大し、その後減少する。カットオフ付近では、密度が高くなるとマイクロ波の伝搬が抑制され吸収効率が低下してしまう。そして低下した場合にはプラズマの密度が下がるため、マイクロ波のプラズマ内への吸収が進みプラズマの密度が上昇することになり、これらが繰り返されるために変動が大きくなっている。

【0056】

本図において、300W付近でも変動は大きいが、これは、空間全体を放電維持するのに必要なマイクロ波パワーが不十分なためと考えられる。620W付近では、プラズマの分布が変化するため、プラズマ空間のインピーダンスも変化する。

【0057】

処理台108に印加する高周波電界の電圧は、図5に示すように変化し、インピーダンスの変化によりマッチングボックス124の可変コイル127、128の整合点も図5のように変化する。いずれも620Wで不連続になる。

【0058】

次に、同じ処理条件を用い、異なるリアクタの放電特性データを取得する。遷移点は、中心点620W付近で2次微分がゼロになる点もしくは1次微分値の不連続点を合致させて求める。

【0059】

図6に、プラズマの発光強度計測から求めた遷移点(不連続点)のマイクロ波パワーの度数分布を示す。本実施例では、リアクタの数を118個とする。概ね、620Wを中心にσ10W程度で分布しているが、一点のみ外れていることが判る。このような検出の結果を用いることで、発光強度から遷移マイクロ波パワーを検出することで、異常な装置であるか判断できる。

【0060】

図7,図8,図9,図10に、はずれ値を含むリアクタを含め、任意に選択した複数の半導体処理装置またはリアクタ各々における遷移点でのマイクロ波の電力値(パワー)を示す。図7は、発光強度、図8は発光強度の時間的な変動の大きさ、図9は可変コイルのポジション、図10は、処理台108に供給される高周波電力の電圧値(Vpp:ピークツーピーク電圧)である。図9では、2つのコイルのポジションの引き算した値を用いている。

【0061】

リアクタ6番は、いずれのデータでも遷移点のマイクロ波の電力値(パワー)が40〜50W程度小さくなる。はずれ値の検出は、検出したデータの値の標準偏差の6倍の幅として、図に破線で示している。リアクタ6番は電圧計測(図10)を除き、他のリアクタの値から離れた値(はずれ値)になっている。電圧計測は、精度が他の計測にくらべ低い傾向にある。

【0062】

図9の可変コイル位置から求めた遷移点のマイクロ波パワーでは、リアクタ54番の遷移点は、遷移点検出精度の範囲値を超えている。図7,図8の発光強度やその変動ではこれは検出されていない。さらに、図10でもリアクタ54番がはずれ値となっている。これは、処理台108に印加する高周波電源の出力部に故障で、インピーダンスの整合がずれたと考えられる。発明者らの検討によれば、電源を交換すると遷移点のマイクロ波パワーは測定誤差内におさまることが判っている。このように、異なる計測手段を用いて遷移点の検出したデータを比較することで装置を構成する部品の不良を検出、特定できる。

【0063】

次に、他の装置(リアクタ)とデータが離れて機差が大きなもの(本例ではリアクタ6)を較正する動作について説明する。本例のリアクタ6は、マグネトロンの出力やパワーメータに異常は見られないが、当該リアクタを組み立てた際に部品の寸法や配置、距離にばらつきが生じていると予測される。

【0064】

本実施例での発光強度、発光強度の変動、可変コイル位置から求めたマイクロ波パワーの遷移点は、約570Wである。他のリアクタを含めた全体の平均の遷移点のパワーが約620Wであるので、50W(8%)ほど遷移点が低くなっている。

【0065】

そこで、リアクタ6で570W投入時のマイクロ波パワーが処理条件(レシピ)設定時に620Wになるように、変換テーブルをリアクタ6に適用する。変換テーブルによる換算の方法としては、設定値から50W減算してもよいが、原点は動かないため本実施例は係数を乗じている。このような変換により、リアクタ6では、レシピ設定のパワーに対し0.92を乗じたマイクロ波パワーを導入することになり、このキャリブレーションにより遷移点のマイクロ波パワーは、他の装置(リアクタ)のものと同等にされる。

【0066】

ウエハ107の処理条件の1つの例として次の条件を考える。多結晶Si膜(poly−Si)の加工に際し、処理ガスとしてシャワープレート102からCl2ガスを100ml/min、HBrガス20ml/min、O2ガス5ml/minの流量速度で導入し、真空処理室120の圧力を0.3Paに調節する。電力の値が500Wのマイクロ波をマグネトロン103で発生させて真空処理室120に導入し、さらにソレノイドコイル112、113、114からの磁界を真空処理室120内に導入することでプラズマを生成する。

【0067】

さらに、処理台108内部の電極に400kHzの高周波電力を100W印加する。この条件をキャリブレーション前のリアクタ6に適用しpoly−Si膜を加工すると、実質的に40Wほど高いマイクロ波パワーが導入される。このため、エッチング速度は、正常なリアクタに比べ5%ほど高く、特にウエハ周辺部(エッジから3mm)のパターンの加工寸法は、2,3nm細く仕上がる。リアクタ6をキャリブレーションすると、このような差異はなくなり、計測誤差や成膜などのばらつきの中に埋もれ、プロセス仕様を満たすようになる。

【0068】

発光強度の変動は、プラズマ周波数程度の周波数で変動していると推定できるが、処理台108に印加する高周波でも同時に変動するため、積算時間が短いと、印加する高周波の振動を計測することになる。したがって積算時間は、高周波の1周期以上が望ましく、400kHzの場合、2.5μ秒以上となる。400kHz振動を十分に抑えるためには、25μ秒以上が望ましい。一方、積算時間を長くすると、発光量が平均化され変動は小さくなる。光センサの精度等を考慮すると、0.2sを超えると検出が難しくなる。実験的に0.1s積算では、図3の変動は約1/5程度になるが検出は可能である。したがって、積算時間は、25μ秒から0.2sが望ましい。

【0069】

次に、図1の実施例に係るプラズマ処理装置の変形例を図11乃至図15を用いて説明する。図11は、図1に示す実施例の変形例に係るプラズマ処理装置の構成の概略を示す縦断面図である。

【0070】

本変形例では、図1の実施例における光センサ121の代わりに分光器130を配置した構成を備えるものである。本例においては、処理ガスとしてシャワープレート102からCl2ガスを20ml/min、HBrガス100ml/min、O2ガス2ml/minの欠く流量速度で真空処理室120内に導入し、真空処理室120内部の圧力を0.7Paに調節する。

【0071】

さらに、ウエハ107の中心から150mmの高さの磁場強度が約875ガウスになるようにソレノイドコイル112、113および114から真空処理室120内に導入される磁界を調整する。さらに、電力値700Wのマイクロ波をマグネトロン103で発生させ、マイクロ波導波管105を介して真空処理室120に導入してプラズマを生成する。当該マイクロ波の導入より0.1秒前に処理台108内の電極に電力値400kHzの高周波電力を100W印加する。この条件で10秒ほどプラズマを形成させた後、マグネトロン103で生成されるマイクロ波のパワーを300Wとし、2秒毎に10Wずつ上げ、1100Wまで上げていった後処理を終了する。本変形例では、分光器130は波長約250nmから900nmまでの波長の光を分解能0.5nm毎に積算時間0.1秒で検出するものである。

【0072】

図12に波長450nmから800nmを積算したプラズマの発光の強度の変化を示す。本例では短波長域に比べこれより長い波長域である450nmから800nmの範囲で強度の変化が大きいことからこの波長を選んだ。このような変化はこの波長域はClやBrの発光スペクトルがあり、電子衝突で励起する順位が多数あるためと考えられる。

【0073】

マイクロ波の電力値(パワー)が高なるにつれて発光強度は単調に増加し、800W付近に変曲点らしきものはあるが、不連続点は明確に検出されない。また、実施例に係るプラズマ処理装置の光センサ121を用いても同じように不連続点(遷移点)は見られない。不連続点が検出されない理由は、プラズマの分布が変わっても、光ファイバの接続位置からは顕著に計測できなかったためであると考えられる。

【0074】

図13と同じ条件で、マッチングボックス124の可変コイル127、128のポジション差を示す。マイクロ波のパワーが上がるに伴って、可変コイルポジションの差は大きくなり、820W以降は、ほぼ一定になる。ポジション差がほとんど変わらないことから、ウエハからアースまでの高周波インピーダンスがほとんど変化していないと判断される。実施例に示すプラズマ処理装置ではリアクタ101および下部リアクタ111が真空容器外でアースと電気的に接続されて内側部分(真空側内壁面)が接地電極となっている。発明者らは、プラズマのカットオフ密度以上では、プラズマは電子サイクロトロン共鳴(ECR)する150mmの高さまでで吸収され、ECRが生じている面より下の領域ではプラズマの密度や強度等状態は大きな変化がなく、結果として高周波インピーダンスが変化しないという知見を得ている。特に、真空処理室120内の圧力が高くなると、プラズマはシャワープレート102に近い側で吸収されやすくなるため、このような傾向は強くなるものと考えられる。この820W付近では、別の計測からプラズマ密度はほぼカットオフの密度になっており、この点(820W)が不連続点(遷移点)であるといえる。

【0075】

図12に示すように発光強度の変化から、遷移点はクリアにならないが、可変コイルのポジションで検出している。遷移点でのプラズマの変化が上下に変化するような場合は、光センサでは、その変化が捉えられないと推察する。このように、1つの計測では、処理条件により不連続点が明確にならない場合があるが、それを補完するように配置された計測手段を用いることで、遷移点の検出が相補的になる。この例とは逆に、可変コイルのポジションだけでは、検出が難しいケースもある。分光器を用いるケースでは、発光強度を用いたが、遷移でプラズマ中のラジカル比に変化がある場合には、ある波長域の発光強度で規格化した強度比の変化を用いてもよい。

【0076】

図14は、図1に示す実施例及び図14に示す変形例が備える可変コンデンサを用いた整合器の別の例を模式的に示す図である。上記実施例および変形例では、マッチングボックス124の可変コイル127、128の位置を調節して高周波の電力の整合をとっているが、図14に示す例では、可変コンデンサ141、142及びこれらの間に配置された高周波コイル143を備えた整合器を用いて整合する場合には、不連続点をこれら可変コンデンサの位置から求めてもよい。

【0077】

図1に示す実施例において、処理用ガスとしてのCl2ガスを20ml/min、HBrガス100ml/min、O2ガス4ml/minの各流量速度で導入し、真空処理室120内の圧力を0.4Pa、処理台108に導入する高周波パワー100Wを中心に、複数のリアクタについて複数の条件で遷移点を求めた。条件は、以下の6条件とする。

【0078】

図15に各条件の遷移点のレーダーチャートを示す。各条件遷移点のマイクロ波パワーは、発光強度、発光強度の変動および可変コイルの位置から得られる遷移点のマイクロ波パワーの平均値である。遷移点が得られない場合は、そのデータを除外する。本図において、線151は、正常な半導体処理装置110台の遷移点のマイクロ波パワーの平均値である。

【0079】

これらのうちのある装置(リアクタ)では、線152のように遷移点が全体に50W程度高くなる傾向にあり、他の正常な装置(リアクタ)とは異なっている。このような機差は、半導体デバイスの量産のための処理が開始される前に補正する必要がある。本実施例では、この機差の大きい装置では、設定するマイクロ波パワーに対し、実際に出力されるパワーを50Wほど低くする。遷移点のマイクロ波パワーが条件毎に異なることを利用し、パワーシフトさせる量が決められる。この場合、設定パワーの1.04倍に20W加えた電力値のマイクロ波の電界を用いることで、他の装置(リアクタ)との真空処理室120による処理の条件が同じになるように補正され、処理により製造される半導体デバイスの歩留まりが向上する。

【0080】

上記実施の例により、プラズマ処理装置において、導入される実効的な高周波の電力が複数の装置、リアクタで同じ値に調節されことにより、複数の装置またはリアクタにおいて同じ仕様の工程を同じ処理の条件で処理した場合に生じる装置またはリアクタ同士の間の処理の結果の差が低減され、処理の精度、歩留まりが向上されより集積度が高く微細なパターンを有する半導体装置の生産が容易になる。

【符号の説明】

【0081】

61 はずれ値

101 リアクタ

102 シャワープレート

103 マグネトロン

104 マイクロ波整合器

105 マイクロ波導波管

106 マイクロ波導入窓

107 ウエハ

108 処理台

109 調圧バルブ

110 バルブ

111 下部リアクタ

112,113,114 ソレノイドコイル

115,116 ヨーク

117 共振器

120 真空処理室

121 光センサ

122 光ファイバ

123 計測ポート

124 マッチングボックス

125 高周波電源

126 電圧計

127,128 可変コイル

129 コンデンサ

130 分光器

141,142 可変コンデンサ

143 高周波コイル

【特許請求の範囲】

【請求項1】

真空容器の内部に配置された処理室及びこの処理室内に配置されその表面に処理対象の膜が配置されたウエハが載置される試料台と、前記処理室内に上方からこの処理室内にプラズマを形成するための電界を供給する手段と、前記処理室内のガスが排気される排気口とを備えた少なくとも1つのリアクタとを備え、前記試料台内に配置された電極に高周波電源からの電力が整合器を介して供給しつつ前記プラズマを用いて前記ウエハが処理されるプラズマ処理装置であって、

前記処理中に前記電界の電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値が急激に遷移する前記電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハについて実施された前記処理中に検出された前記特性データを用いて検出された前記特定の値に合わせられたプラズマ処理装置。

【請求項2】

真空容器の内部に配置された処理室及びこの処理室内に配置されその表面に処理対象の膜が配置されたウエハが載置される試料台と、前記処理室内に上方からこの処理室内にプラズマを形成するために供給される電界を形成する第1の電源と、前記処理室内のガスが排気される排気口とを備えた少なくとも1つのリアクタと、前記ウエハの処理中に前記試料台内に配置された電極に整合器を介して高周波電力を供給する第2の電源とを備え、前記プラズマを用いて前記ウエハが処理されるプラズマ処理装置であって、

前記処理中に前記第1の電源からの電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値が急激に遷移する前記第1の電源からの電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハの処理中に検出された前記特性データを用いて検出された前記特定の値に合わせられたプラズマ処理装置。

【請求項3】

請求項1または2に記載のプラズマ処理装置であって、前記処理室内に前記プラズマを形成するために供給される電界がマイクロ波の電界であるプラズマ処理装置。

【請求項4】

請求項1乃至3の何れかに記載のプラズマ処理装置であって、前記別のリアクタが別のプラズマ処理装置に設置されたリアクタであるプラズマ処理装置。

【請求項5】

真空容器から構成されるリアクタの内部の処理室内に配置された試料台上にその表面に処理対象の膜が配置されたウエハを載置して、前記処理室内に上方からこの処理室内に電界を供給してプラズマを形成し試料台内に配置された電極に高周波電源からの電力が整合器を介して供給しつつ前記プラズマを用いて前記ウエハを処理するプラズマ処理方法であって、

予め前記ウエハと同じ種類のウエハの処理中に前記電界の電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データを検出し、これらのうち少なくとも2つ種類のデータの値が急激に遷移する前記電力の特定の値を、別のリアクタにおいて前記ウエハと同じ種類のウエハについて実施された前記処理中に検出された前記特性データを用いて検出された前記特定の値に合致させて前記ウエハを処理するプラズマ処理方法。

【請求項6】

請求項5に記載のプラズマ処理方法であって、前記処理室内に前記プラズマを形成するために供給される電界がマイクロ波の電界であるプラズマ処理方法。

【請求項7】

請求項5または6に記載のプラズマ処理方法であって、前記別のリアクタが別のプラズマ処理装置に設置されたリアクタであるプラズマ処理方法。

【請求項1】

真空容器の内部に配置された処理室及びこの処理室内に配置されその表面に処理対象の膜が配置されたウエハが載置される試料台と、前記処理室内に上方からこの処理室内にプラズマを形成するための電界を供給する手段と、前記処理室内のガスが排気される排気口とを備えた少なくとも1つのリアクタとを備え、前記試料台内に配置された電極に高周波電源からの電力が整合器を介して供給しつつ前記プラズマを用いて前記ウエハが処理されるプラズマ処理装置であって、

前記処理中に前記電界の電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値が急激に遷移する前記電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハについて実施された前記処理中に検出された前記特性データを用いて検出された前記特定の値に合わせられたプラズマ処理装置。

【請求項2】

真空容器の内部に配置された処理室及びこの処理室内に配置されその表面に処理対象の膜が配置されたウエハが載置される試料台と、前記処理室内に上方からこの処理室内にプラズマを形成するために供給される電界を形成する第1の電源と、前記処理室内のガスが排気される排気口とを備えた少なくとも1つのリアクタと、前記ウエハの処理中に前記試料台内に配置された電極に整合器を介して高周波電力を供給する第2の電源とを備え、前記プラズマを用いて前記ウエハが処理されるプラズマ処理装置であって、

前記処理中に前記第1の電源からの電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データのうち少なくとも2つ種類のデータの値が急激に遷移する前記第1の電源からの電力の特定の値が、別のリアクタにおいて前記ウエハと同じ種類のウエハの処理中に検出された前記特性データを用いて検出された前記特定の値に合わせられたプラズマ処理装置。

【請求項3】

請求項1または2に記載のプラズマ処理装置であって、前記処理室内に前記プラズマを形成するために供給される電界がマイクロ波の電界であるプラズマ処理装置。

【請求項4】

請求項1乃至3の何れかに記載のプラズマ処理装置であって、前記別のリアクタが別のプラズマ処理装置に設置されたリアクタであるプラズマ処理装置。

【請求項5】

真空容器から構成されるリアクタの内部の処理室内に配置された試料台上にその表面に処理対象の膜が配置されたウエハを載置して、前記処理室内に上方からこの処理室内に電界を供給してプラズマを形成し試料台内に配置された電極に高周波電源からの電力が整合器を介して供給しつつ前記プラズマを用いて前記ウエハを処理するプラズマ処理方法であって、

予め前記ウエハと同じ種類のウエハの処理中に前記電界の電力を複数の値に変動させて検出された前記電力の値の変化に対する前記プラズマの発光の強度、前記プラズマの発光の強度の時間変動の大きさ、前記整合器の整合位置及び前記電極に供給される前記高周波電力の電圧の値の変化を含む特性データを検出し、これらのうち少なくとも2つ種類のデータの値が急激に遷移する前記電力の特定の値を、別のリアクタにおいて前記ウエハと同じ種類のウエハについて実施された前記処理中に検出された前記特性データを用いて検出された前記特定の値に合致させて前記ウエハを処理するプラズマ処理方法。

【請求項6】

請求項5に記載のプラズマ処理方法であって、前記処理室内に前記プラズマを形成するために供給される電界がマイクロ波の電界であるプラズマ処理方法。

【請求項7】

請求項5または6に記載のプラズマ処理方法であって、前記別のリアクタが別のプラズマ処理装置に設置されたリアクタであるプラズマ処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−41954(P2013−41954A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−177388(P2011−177388)

【出願日】平成23年8月15日(2011.8.15)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月15日(2011.8.15)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]