プラズマ処理装置及び前処理方法

【課題】大型の処理対象物の表面に対して分布が均一な処理を安価に行うことができる技術を提供する。

【解決手段】基板5に対して相対移動可能に設けられ、処理ガス供給源8から供給された処理ガスを放電させ、当該処理ガスのラジカルを基板5に向って放出するためのラジカル放出器10を備える。ラジカル放出器10は、処理ガス供給源8から処理ガスのプラズマがそれぞれ供給され且つ互いの雰囲気が隔離された第1〜第4の拡散室11〜41と、第1〜第4の拡散室11〜41にて拡散された処理ガスのプラズマを混合するプラズマ形成室51とを有する。プラズマ形成室51には、基板5の相対移動方向に対し直交するスリット状のスリット53が設けられている。

【解決手段】基板5に対して相対移動可能に設けられ、処理ガス供給源8から供給された処理ガスを放電させ、当該処理ガスのラジカルを基板5に向って放出するためのラジカル放出器10を備える。ラジカル放出器10は、処理ガス供給源8から処理ガスのプラズマがそれぞれ供給され且つ互いの雰囲気が隔離された第1〜第4の拡散室11〜41と、第1〜第4の拡散室11〜41にて拡散された処理ガスのプラズマを混合するプラズマ形成室51とを有する。プラズマ形成室51には、基板5の相対移動方向に対し直交するスリット状のスリット53が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば有機ELディスプレイ等や有機EL照明デバイス等を作製する際に基板を前処理する技術に関する。

【背景技術】

【0002】

有機ELデバイスを製作する際には、表面に透明導電膜のパターンを有する基板を用いているが、基板の表面には有機物等の汚れがあり、そのままの状態で成膜を行うと、デバイスの性能を十分に発揮することができないという問題がある。

このため、従来より、基板上に有機膜を形成する前に、有機物等を除去する前処理を行うようにしている。

【0003】

図6は、従来の前処理装置を示す概略構成図である。

図6に示すように、この前処理装置101は、基板100が配置される真空槽102を有し、この真空槽102の下部にプラズマ生成部103が設けられている。

プラズマ生成部103は、例えば高周波電源104に接続されたコイル105を有し、このコイル105に対して高周波電力が印加されるようになっている。

【0004】

プラズマ生成部103には、処理ガス供給源106が接続され、処理ガス供給源106から供給された酸素(O2)ガス等の処理ガスのプラズマを発生させ、酸素ラジカル等の粒子によって基板100表面の有機物と反応させることにより基板100表面のクリーニングによる前処理を行うようにしている。

【0005】

しかし、このような従来技術においては、一箇所でプラズマを発生させるようにしているため、基板100上において均一な処理を行うことは困難であった。

その一方、近年、処理対象物が大型化しているため、処理対象物表面に対して均一な前処理を行おうとすると、プラズマを発生する手段を複数用いる必要があり、処理のコストが大きくなってしまうという問題もあった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−79904号公報

【特許文献2】特開平7−90572号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来の技術の課題を解決するためになされたもので、その目的とするところは、大型の処理対象物の表面に対して分布が均一な処理を安価に行うことができる技術を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するためになされた本発明は、処理対象物が配置される真空槽と、前記真空槽の外部に設けられた処理ガス供給源と、前記処理対象物に対して相対移動可能に設けられ、前記処理ガス供給源から供給された処理ガスを放電させ、当該処理ガスのラジカルを前記処理対象物に向って放出するためのラジカル放出器とを備え、前記ラジカル放出器は、前記処理ガス供給源から前記処理ガスがそれぞれ供給され且つ互いの雰囲気が隔離された処理ガス拡散部と、当該処理ガス拡散部において拡散された処理ガスのプラズマを形成するプラズマ形成室とを有し、前記処理ガス拡散部は、前記処理ガスの導入側から放出側に向って段階的に区分けされた複数の拡散室を有するとともに、当該複数の拡散室は、互いに隣接する拡散室が前記処理ガスが通過可能な連通口を介して接続され、さらに、当該複数の拡散室のうち最終段の拡散室が、前記処理ガスが通過可能な連通口を介してそれぞれ前記プラズマ形成室に接続され、前記プラズマ形成室には、前記処理対象物の相対移動方向に対して交差する方向に延びるスリット状のラジカル放出口が設けられているプラズマ処理装置である。

本発明では、前記ラジカル放出器における処理ガス拡散部の複数の拡散室には、互いの雰囲気を隔離するための隔壁部が設けられている場合にも効果的である。

本発明では、前記ラジカル放出器における処理ガス拡散部の連通口は、前記処理ガスの導入側から放出側に向って数が増加するように構成されている場合にも効果的である。

本発明では、前記ラジカル放出器における処理ガス拡散部の複数の連通口は、前記処理ガスの導入側から放出側に向って2n-1個(nは自然数)で増加するように構成されている場合にも効果的である。

本発明では、前記ラジカル放出器における処理ガス拡散部の複数の連通口は、前記処理ガスの導入側から放出側に向ってそれぞれの連通口の面積の和が小さくなるように構成されている場合にも効果的である。

一方、本発明は、上述したいずれかのプラズマ処理装置を用い、真空中で基板表面に対して処理を行う方法であって、当該基板上に真空蒸着によって有機材料を蒸着する前に、前記プラズマ処理装置のラジカル放出器から前記処理ガスのラジカルを放出して当該基板表面のクリーニング処理を行う工程を有する前処理方法である。

本発明の場合、ラジカル放出器における処理ガス拡散部が、処理ガスの導入側から放出側に向って段階的に区分けされた複数の拡散室を有するとともに、当該複数の拡散室は、互いに隣接する拡散室が処理ガスが通過可能な連通口を介して接続され、さらに、当該複数の拡散室のうち最終段の拡散室が、処理ガスが通過可能な連通口を介してプラズマ形成室に接続されていることから、複数の拡散室において処理ガスを拡散した後に、プラズマ形成室において処理ガスのプラズマを形成して処理ガスのラジカルをラジカル放出口から処理対象物に向って放出することができ、これにより例えば大型の処理対象物に対して成膜の前処理を行う場合に当該処理対象物上の各領域において均一な処理を行うことができる。

さらに、本発明によれば、処理対象物の相対移動方向に対して交差する方向に延びるスリット状のラジカル放出口が設けられていることから、処理対象物又はラジカル放出器を移動させることにより、当該処理対象物上の各領域において均一な処理を行うことができる。

さらにまた、本発明によれば、プラズマを発生させる手段を複数設ける必要がないため、簡素な構成で低価格のプラズマ処理装置を提供することができる。

【発明の効果】

【0009】

本発明によれば、大型の処理対象物の表面に対して分布が均一な処理を安価に行うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るプラズマ処理装置である前処理装置を用いた有機EL製造装置の全体構成を示す概略構成平面図

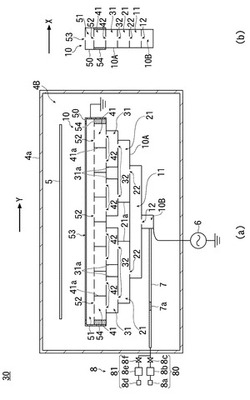

【図2】(a):同前処理装置の内部構成を示す断面図(b):同前処理装置のリニアラジカル放出器の本体部の内部構成を示す概略構成図

【図3】本発明の他の実施の形態のプラズマ処理装置の内部構成を示す断面図

【図4】本発明の他の実施の形態のプラズマ処理装置の内部構成を示す断面図

【図5】本発明に用いるリニアラジカル放出器の他の例を示す概略構成図

【図6】従来技術に係る前処理装置の内部構成を示す断面図

【発明を実施するための形態】

【0011】

以下、本発明を実施するための形態について図面を参照して説明する。

図1は、本発明に係るプラズマ処理装置である前処理装置を用いた有機EL製造装置の全体構成を示す概略構成平面図、図2(a)は、同前処理装置の内部構成を示す断面図、図2(b)は、同前処理装置のリニアラジカル放出器の本体部の内部構成を示す概略構成図である。以下、上下関係については図2(a)(b)に示す構成に基づいて説明するが、本発明はこれに限定されるものではない。

【0012】

図1に示すように、本実施の形態の有機EL製造装置1は、マルチチャンバー方式のものであり、図示しない真空排気系に接続された搬送室2を有している。

搬送室2内には搬送ロボット3が設けられており、搬送室2の周囲に設けられたローディング室4A、基板前処理室4B、有機成膜室4C,4D、電極成膜室4E及び基板受け渡し室4Fとの間において基板5及びマスク(図示せず)の受け渡しを行うように構成されている。

【0013】

そして、これらローディング室4A、基板前処理室4B、有機成膜室4C,4D、電極成膜室4E及び基板受け渡し室4Fは、それぞれ図示しない真空排気系に接続され、独立して真空排気を行うようになっている。

【0014】

本実施の形態の場合、基板前処理室4B内に、後述するリニアラジカル放出器(ラジカル放出器)10を有する前処理装置(プラズマ処理装置)30が設けられている。

また、基板受け渡し室4Fは、基板5を次の工程へ移送する搬送室6に接続されている。

【0015】

図1又は図2(a)(b)に示すように、本実施の形態の前処理装置30は、真空槽4a内に、細長い例えば箱形形状の本体部10Aを有するリニアラジカル放出器10を備えている。

【0016】

リニアラジカル放出器10は、その本体部10Aが、基板前処理室4B内において基板搬送方向Xに対して交差する方向(本実施の形態では、基板搬送方向Xに対して直交するY方向)に向けて配置されている。

リニアラジカル放出器10の本体部10Aは、例えばステンレス等の導電性を有する金属材料を用いて一体的に構成されている。

【0017】

リニアラジカル放出器10の本体部10Aは、例えば本体部10A内の下部に処理ガス導入室10Bが設けられ、この処理ガス導入室10Bに対して高周波電源6から高周波電力を印加するように構成されている。

また、リニアラジカル放出器10の下部の処理ガス導入室10Bには、供給管7の一方の端部が接続され、この供給管7の他方の端部は、真空槽4aの外部に設けられた処理ガス供給源8に接続されている。

【0018】

本実施の形態の場合、供給管7の中腹部分に絶縁性材料からなる接続部7aが設けられており、リニアラジカル放出器10の処理ガス導入室10Bが処理ガス供給源8に対して電気的に絶縁された状態になっている。

処理ガス供給源8は、反応ガス供給源80と放電補助ガス供給源81とを有している。

反応ガス供給源80は、反応ガスである例えば酸素(O2)ガスを供給する反応ガス源8aを有し、この反応ガス源8aが流量調整部8b及びバルブ8cを介して供給管7に接続されている。

【0019】

一方、放電補助ガス供給源81は、例えば窒素(N2)ガス、アルゴン(Ar)ガス等の放電補助ガスを供給する放電補助ガス源8dを有し、この放電補助ガス源8dが流量調整部8e及びバルブ8fを介して供給管7に接続されている。

【0020】

一方、本実施の形態のリニアラジカル放出器10は、上述した処理ガス導入室10Bの基板5側の部分に、プラズマ拡散室として、複数段(本例では4段)の第1〜第4の拡散室11、21、31、41がこの順序で設けられている。

【0021】

また、以下に説明するように、本実施の形態においては、処理ガスの導入側から放出側に向って2n-1個(nは自然数)で増加する数の第1〜第5連通口12、22、32、42、52が設けられている。

第1の拡散室11は、処理ガス導入室10Bより容積が大きくなるように構成され、その底部に設けられた一つの第1連通口12を介して処理ガス導入室10Bに接続されている。

【0022】

この第1連通口12は、第1の拡散室11の天井部分と対向するように、その位置が設定されており、これにより処理ガスが第1の拡散室11の天井部分に衝突して処理ガスの拡散が促進されるように構成されている(図2(b)においては、理解を容易にするため、第1連通口12及び第2連通口22の位置が重なるように描かれている)。

第1の拡散室11は、その天井部分(第2の拡散室21の底部)に設けられた二つの第2連通口22を介して第2の拡散室21に接続されている。

【0023】

本発明の場合、特に限定されることはないが、処理ガスの逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第2連通口22のそれぞれの面積の和が、第1連通口12の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0024】

更には、処理ガス流を均等に分配する観点からは、同一段における連通口の面積並びに形状を同一にすること、本実施の形態では第1〜第5連通口12〜52の面積並びに形状を同一にすることがより好ましい。

【0025】

また、第2連通口22は、第2の拡散室21の天井部分と対向するように、その位置が設定されており、これにより処理ガスが第2の拡散室21の天井部分に衝突して処理ガスの拡散が促進されるように構成されている(図2(b)においては、理解を容易にするため、第2連通口22及び第3連通口32の位置が重なるように描かれている)。

【0026】

さらに、本実施の形態においては、二つの隔壁部21aによって第2の拡散室21が二つの領域に仕切られ、各領域の雰囲気が違いに隔離されている。これら隔壁部21aは処理ガスが衝突することによってその拡散を促進するために有効となるものである。

【0027】

なお、本発明の場合、隔壁部21aを設ける位置は特に限定されることはないが、処理ガスをより均一に拡散させる観点からは、隔壁部21aによって隔離される第2の拡散室21の各領域の容積及び処理ガスの通過速度が等しくなる位置に設けることが好ましい。

第2の拡散室21は、その天井部分(第3の拡散室31の底部)に設けられた四つの第3連通口32を介して第3の拡散室31に接続されている。

【0028】

本発明の場合、特に限定されることはないが、処理ガスの逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第3連通口32のそれぞれの面積の和が、上述した第2連通口22の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0029】

また、第3連通口32は、第3の拡散室31の天井部分と対向するように、その位置が設定されており、これにより処理ガスが第3の拡散室31の天井部分に衝突して処理ガスの拡散が促進されるように構成されている(図2(b)においては、理解を容易にするため、第3連通口32及び第4連通口42の位置が重なるように描かれている)。

【0030】

また、本実施の形態においては、第3の拡散室31が例えば六つの隔壁部31aによって四つの領域に仕切られ、各領域の雰囲気が違いに隔離されている。これらの仕切り板は処理ガスが衝突することによってその拡散を促進するために有効となるものである。

【0031】

なお、本発明の場合、隔壁部31aを設ける位置は特に限定されることはないが、処理ガスをより均一に拡散させる観点からは、隔壁部31aによって仕切られる第3の拡散室31の各領域の容積及び処理ガスの通過速度が等しくなる位置に設けることが好ましい。

【0032】

さらに、第3の拡散室31の基板5側の部分には、第4の拡散室41が設けられている。

ここで、第3の拡散室31は、その天井部分(第4の拡散室41の底部)に設けられた八つの第4連通口42を介して第4の拡散室41に接続されている。

【0033】

本発明の場合、特に限定されることはないが、処理ガスの逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第4連通口42のそれぞれの面積の和が、上述した第3連通口32の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0034】

また、第4連通口42は、第4の拡散室41の天井部分と対向するように、その位置が設定されており、これにより処理ガスのプラズマが第4の拡散室41の天井部分に衝突して処理ガスの拡散が促進されるように構成されている。

また、本実施の形態においては、第4の拡散室41が七つの隔壁部41aによって八つの領域に仕切られ、各領域の雰囲気が違いに隔離されている。これらの隔壁部41aは処理ガスが衝突することによってその拡散を促進するために有効となるものである。

【0035】

なお、本発明の場合、隔壁部41aを設ける位置は特に限定されることはないが、処理ガスをより均一に拡散させる観点からは、隔壁部41aによって仕切られる第4の拡散室41の各領域の容積及び処理ガスの通過速度が等しくなる位置に設けることが好ましい。

【0036】

さらに、第4の拡散室41の基板5側の部分には、シールド部材50が設けられている。

このシールド部材50は、第4の拡散室41の上方の空間を覆うように構成され、これによりこの空間即ちプラズマ形成室51において第5の連通口52を通過した処理ガスのプラズマが形成されるようになっている。

ここで、プラズマ形成室51は、第4の拡散室41の天井部分(プラズマ形成室51の底部)に設けられた16個の第5連通口52を介して第4の拡散室41に接続されている。

【0037】

本発明の場合、特に限定されることはないが、ガス逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第5連通口52のそれぞれの面積の和が、上述した第4連通口42の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0038】

シールド部材50は、例えばステンレス等の導電性の材料からなり、接地されている。そして、このシールド部材50は、絶縁部54を介して本体部10Aに取り付けられており、本体部10Aは電気的にフローティング状態になっている。

シールド部材50の基板5に対向する部分には、基板搬送方向であるX方向と直交する方向(Y方向)に延びるスリット53が設けられている。このスリット53は、基板5の幅と同等の長さに形成されている。

【0039】

このような構成を有する本実施の形態において基板5表面の前処理を行う場合には、真空槽4a内を所定の圧力にした状態で、処理ガス供給源8から供給管7を介して反応ガスと放電補助ガスを、リニアラジカル放出器10の処理ガス導入室10B内に導入する。

【0040】

そして、高周波電源6からリニアラジカル放出器10に対して所定の電力を印加することにより、リニアラジカル放出器10のプラズマ形成室51内において、処理ガスを放電させて当該処理ガスをプラズマ化する。

【0041】

この場合、処理ガス導入室10Bの処理ガスは、上述した第1〜第4の拡散室11〜41の第1〜第4連通口12〜42を通過して拡散された後、第5の連通口52を介してプラズマ形成室51内に導入され、このプラズマ形成室51内において、処理ガスの放電が行われる。

【0042】

その後、時間の経過に伴い十分に混合された処理ガスのプラズマのうち特に中性の活性種(酸素ラジカル)が、プラズマ形成室51のスリット53から基板5に向って放出される。ここで、基板5をX方向に移動させることにより、酸素ラジカルの粒子が基板5表面の各領域の有機物と反応し、これにより基板5全表面のクリーニングが行われる。

【0043】

以上述べたように本実施の形態においては、リニアラジカル放出器10が、処理ガスの導入側から放出側に向って段階的に区分けされた第1〜第4の拡散室11〜41をそれぞれ有するとともに、第1〜第4の拡散室11〜41は、互いに隣接する拡散室が処理ガスが通過可能な第1〜第4連通口12〜42を介して接続され、さらに最終段の第4の拡散室41が、処理ガスが第5の連通口52を介してそれぞれプラズマ形成室51に接続されていることから、処理ガスを確実に拡散させた後に、プラズマ形成室51において処理ガスのプラズマを形成して基板5の幅と同等の長さのスリット53から酸素ラジカルを基板5に向って放出することができ、これにより大型の基板5に対して成膜の前処理を行う場合に当該基板5上の各領域において均一な表面処理を行うことができる。

【0044】

その結果、本実施の形態によれば、基板5上の透明導電膜表面の仕事関数を従来と比べて高く且つ均一にすることができるので、後の成膜工程によって有機EL素子による白色等のランプを作成した場合に、局部電流の流れすぎに起因する短絡や発光のばらつきを抑えることができる。また、有機EL素子によってディスプレイを作成した場合において素子間の電流のばらつきに起因する発光のばらつきや素子寿命の短期化を抑えることができる。

【0045】

図3は、本発明のプラズマ処理装置の他の実施の形態の要部を示す図であり、以下、上記実施の形態と対応する部分には、同一の符号を付しその詳細な説明を省略する。

図3に示すように、本例のプラズマ処理装置30Aは、リニアラジカル放出器10を移動させるようにしたものである。

【0046】

本実施の形態においては、図示しない駆動手段によってリニアラジカル放出器10を基板5に対してX方向に水平移動するように構成され、これにより基板の全表面に対して酸素ラジカルによるクリーニング処理を行うようになっている。

【0047】

また、本実施の形態では、リニアラジカル放出器10が移動することから、供給管7の周囲の空間を伸縮自在のベローズで覆うことによって、供給管7の周囲の空間の圧力が所定の値に保持されるように構成されている。

【0048】

このような構成を有する本実施の形態によれば、リニアラジカル放出器10を移動の時ベローズだけが形成するため、発塵が少なく、確実に均速移動ができるという効果がある。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0049】

図4は、本発明の他の実施の形態のプラズマ処理装置の内部構成を示す断面図であり、以下、上記実施の形態と対応する部分には、同一の符号を付しその詳細な説明を省略する。

図4に示すように、本実施の形態の蒸着装置30Bは、所謂デポダウン方式のリニアラジカル放出器10を有するものである。

【0050】

すなわち、本実施の形態のリニアラジカル放出器10は、上述したスリット53が下方向に向けて設けられている。そして、リニアラジカル放出器10の下方を基板5がX方向に水平移動するように構成されている。

【0051】

このような構成を有する本実施の形態によれば、リニアラジカル放出器10が固定され、基板5を移動させることができるため、インライン方式の装置においても本発明を適用することができるという効果がある。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0052】

図5は、本発明に用いるリニアラジカル放出器の他の例を示す概略構成図であり、以下、上記実施の形態と対応する部分には、同一の符号を付しその詳細な説明を省略する。

図5に示すように、本例のリニアラジカル放出器15は、本体部10Aの第1〜第4の拡散室11〜41において、隔壁部を設けないものであり、その他の構成は上述したリニアラジカル放出器10と同一の構成を有している。

【0053】

本例のリニアラジカル放出器15によれば、より構成が簡素でコストを抑えることができる。

ただし、処理ガスのプラズマをより均一に拡散及び混合を行う観点からは、上述したリニアラジカル放出器10のように、本体部10Aの第1〜第4の拡散室11〜41に隔壁部を設けることが好ましい。その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0054】

なお、本発明は上述の実施の形態に限られることなく、種々の変更を行うことができる。

例えば、上記実施の形態においては、ラジカル放出器の拡散室を四段設ける場合を例にとって説明したが、本発明はこれに限られず、複数であれば、拡散室の段数は任意に設定することができる。

【0055】

また、拡散室及びプラズマ形成室に設ける連通口の数は上記実施の形態のものには限られず、適宜変更することができる。

ただし、処理ガスのプラズマを確実に拡散する観点からは、プラズマ形成室の底部に8個以上の連通口を設けることが好ましい。

【0056】

さらに、上記実施の形態ではリニアラジカル放出器の本体部に隔壁部を設けることによって複数の領域を設けるようにしたが、本発明はこれに限られず、ボックス状の部材を用いて各領域を個別に設けることも可能である。

さらにまた、上記実施の形態では、所謂マルチチャンバー方式の装置を例にとって説明したが、本発明はこれに限られず、所謂インライン方式の装置に適用することもできる。

【符号の説明】

【0057】

1…有機EL製造装置

4a…真空槽

4B…基板前処理室

10…リニアラジカル放出器(ラジカル放出器)

10A…本体部

10B…処理ガス導入室

11…第1の拡散室

12…第1連通口

21…第2の拡散室

21a…隔壁部

22…第2連通口

30…前処理装置(プラズマ処理装置)

31…第3の拡散室

31a…隔壁部

32…第3連通口

41…第4の拡散室

41a…隔壁部

42…第4連通口

50…シールド部材

51…プラズマ形成室

52…第5連通口

53…スリット

【技術分野】

【0001】

本発明は、例えば有機ELディスプレイ等や有機EL照明デバイス等を作製する際に基板を前処理する技術に関する。

【背景技術】

【0002】

有機ELデバイスを製作する際には、表面に透明導電膜のパターンを有する基板を用いているが、基板の表面には有機物等の汚れがあり、そのままの状態で成膜を行うと、デバイスの性能を十分に発揮することができないという問題がある。

このため、従来より、基板上に有機膜を形成する前に、有機物等を除去する前処理を行うようにしている。

【0003】

図6は、従来の前処理装置を示す概略構成図である。

図6に示すように、この前処理装置101は、基板100が配置される真空槽102を有し、この真空槽102の下部にプラズマ生成部103が設けられている。

プラズマ生成部103は、例えば高周波電源104に接続されたコイル105を有し、このコイル105に対して高周波電力が印加されるようになっている。

【0004】

プラズマ生成部103には、処理ガス供給源106が接続され、処理ガス供給源106から供給された酸素(O2)ガス等の処理ガスのプラズマを発生させ、酸素ラジカル等の粒子によって基板100表面の有機物と反応させることにより基板100表面のクリーニングによる前処理を行うようにしている。

【0005】

しかし、このような従来技術においては、一箇所でプラズマを発生させるようにしているため、基板100上において均一な処理を行うことは困難であった。

その一方、近年、処理対象物が大型化しているため、処理対象物表面に対して均一な前処理を行おうとすると、プラズマを発生する手段を複数用いる必要があり、処理のコストが大きくなってしまうという問題もあった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−79904号公報

【特許文献2】特開平7−90572号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、このような従来の技術の課題を解決するためになされたもので、その目的とするところは、大型の処理対象物の表面に対して分布が均一な処理を安価に行うことができる技術を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するためになされた本発明は、処理対象物が配置される真空槽と、前記真空槽の外部に設けられた処理ガス供給源と、前記処理対象物に対して相対移動可能に設けられ、前記処理ガス供給源から供給された処理ガスを放電させ、当該処理ガスのラジカルを前記処理対象物に向って放出するためのラジカル放出器とを備え、前記ラジカル放出器は、前記処理ガス供給源から前記処理ガスがそれぞれ供給され且つ互いの雰囲気が隔離された処理ガス拡散部と、当該処理ガス拡散部において拡散された処理ガスのプラズマを形成するプラズマ形成室とを有し、前記処理ガス拡散部は、前記処理ガスの導入側から放出側に向って段階的に区分けされた複数の拡散室を有するとともに、当該複数の拡散室は、互いに隣接する拡散室が前記処理ガスが通過可能な連通口を介して接続され、さらに、当該複数の拡散室のうち最終段の拡散室が、前記処理ガスが通過可能な連通口を介してそれぞれ前記プラズマ形成室に接続され、前記プラズマ形成室には、前記処理対象物の相対移動方向に対して交差する方向に延びるスリット状のラジカル放出口が設けられているプラズマ処理装置である。

本発明では、前記ラジカル放出器における処理ガス拡散部の複数の拡散室には、互いの雰囲気を隔離するための隔壁部が設けられている場合にも効果的である。

本発明では、前記ラジカル放出器における処理ガス拡散部の連通口は、前記処理ガスの導入側から放出側に向って数が増加するように構成されている場合にも効果的である。

本発明では、前記ラジカル放出器における処理ガス拡散部の複数の連通口は、前記処理ガスの導入側から放出側に向って2n-1個(nは自然数)で増加するように構成されている場合にも効果的である。

本発明では、前記ラジカル放出器における処理ガス拡散部の複数の連通口は、前記処理ガスの導入側から放出側に向ってそれぞれの連通口の面積の和が小さくなるように構成されている場合にも効果的である。

一方、本発明は、上述したいずれかのプラズマ処理装置を用い、真空中で基板表面に対して処理を行う方法であって、当該基板上に真空蒸着によって有機材料を蒸着する前に、前記プラズマ処理装置のラジカル放出器から前記処理ガスのラジカルを放出して当該基板表面のクリーニング処理を行う工程を有する前処理方法である。

本発明の場合、ラジカル放出器における処理ガス拡散部が、処理ガスの導入側から放出側に向って段階的に区分けされた複数の拡散室を有するとともに、当該複数の拡散室は、互いに隣接する拡散室が処理ガスが通過可能な連通口を介して接続され、さらに、当該複数の拡散室のうち最終段の拡散室が、処理ガスが通過可能な連通口を介してプラズマ形成室に接続されていることから、複数の拡散室において処理ガスを拡散した後に、プラズマ形成室において処理ガスのプラズマを形成して処理ガスのラジカルをラジカル放出口から処理対象物に向って放出することができ、これにより例えば大型の処理対象物に対して成膜の前処理を行う場合に当該処理対象物上の各領域において均一な処理を行うことができる。

さらに、本発明によれば、処理対象物の相対移動方向に対して交差する方向に延びるスリット状のラジカル放出口が設けられていることから、処理対象物又はラジカル放出器を移動させることにより、当該処理対象物上の各領域において均一な処理を行うことができる。

さらにまた、本発明によれば、プラズマを発生させる手段を複数設ける必要がないため、簡素な構成で低価格のプラズマ処理装置を提供することができる。

【発明の効果】

【0009】

本発明によれば、大型の処理対象物の表面に対して分布が均一な処理を安価に行うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るプラズマ処理装置である前処理装置を用いた有機EL製造装置の全体構成を示す概略構成平面図

【図2】(a):同前処理装置の内部構成を示す断面図(b):同前処理装置のリニアラジカル放出器の本体部の内部構成を示す概略構成図

【図3】本発明の他の実施の形態のプラズマ処理装置の内部構成を示す断面図

【図4】本発明の他の実施の形態のプラズマ処理装置の内部構成を示す断面図

【図5】本発明に用いるリニアラジカル放出器の他の例を示す概略構成図

【図6】従来技術に係る前処理装置の内部構成を示す断面図

【発明を実施するための形態】

【0011】

以下、本発明を実施するための形態について図面を参照して説明する。

図1は、本発明に係るプラズマ処理装置である前処理装置を用いた有機EL製造装置の全体構成を示す概略構成平面図、図2(a)は、同前処理装置の内部構成を示す断面図、図2(b)は、同前処理装置のリニアラジカル放出器の本体部の内部構成を示す概略構成図である。以下、上下関係については図2(a)(b)に示す構成に基づいて説明するが、本発明はこれに限定されるものではない。

【0012】

図1に示すように、本実施の形態の有機EL製造装置1は、マルチチャンバー方式のものであり、図示しない真空排気系に接続された搬送室2を有している。

搬送室2内には搬送ロボット3が設けられており、搬送室2の周囲に設けられたローディング室4A、基板前処理室4B、有機成膜室4C,4D、電極成膜室4E及び基板受け渡し室4Fとの間において基板5及びマスク(図示せず)の受け渡しを行うように構成されている。

【0013】

そして、これらローディング室4A、基板前処理室4B、有機成膜室4C,4D、電極成膜室4E及び基板受け渡し室4Fは、それぞれ図示しない真空排気系に接続され、独立して真空排気を行うようになっている。

【0014】

本実施の形態の場合、基板前処理室4B内に、後述するリニアラジカル放出器(ラジカル放出器)10を有する前処理装置(プラズマ処理装置)30が設けられている。

また、基板受け渡し室4Fは、基板5を次の工程へ移送する搬送室6に接続されている。

【0015】

図1又は図2(a)(b)に示すように、本実施の形態の前処理装置30は、真空槽4a内に、細長い例えば箱形形状の本体部10Aを有するリニアラジカル放出器10を備えている。

【0016】

リニアラジカル放出器10は、その本体部10Aが、基板前処理室4B内において基板搬送方向Xに対して交差する方向(本実施の形態では、基板搬送方向Xに対して直交するY方向)に向けて配置されている。

リニアラジカル放出器10の本体部10Aは、例えばステンレス等の導電性を有する金属材料を用いて一体的に構成されている。

【0017】

リニアラジカル放出器10の本体部10Aは、例えば本体部10A内の下部に処理ガス導入室10Bが設けられ、この処理ガス導入室10Bに対して高周波電源6から高周波電力を印加するように構成されている。

また、リニアラジカル放出器10の下部の処理ガス導入室10Bには、供給管7の一方の端部が接続され、この供給管7の他方の端部は、真空槽4aの外部に設けられた処理ガス供給源8に接続されている。

【0018】

本実施の形態の場合、供給管7の中腹部分に絶縁性材料からなる接続部7aが設けられており、リニアラジカル放出器10の処理ガス導入室10Bが処理ガス供給源8に対して電気的に絶縁された状態になっている。

処理ガス供給源8は、反応ガス供給源80と放電補助ガス供給源81とを有している。

反応ガス供給源80は、反応ガスである例えば酸素(O2)ガスを供給する反応ガス源8aを有し、この反応ガス源8aが流量調整部8b及びバルブ8cを介して供給管7に接続されている。

【0019】

一方、放電補助ガス供給源81は、例えば窒素(N2)ガス、アルゴン(Ar)ガス等の放電補助ガスを供給する放電補助ガス源8dを有し、この放電補助ガス源8dが流量調整部8e及びバルブ8fを介して供給管7に接続されている。

【0020】

一方、本実施の形態のリニアラジカル放出器10は、上述した処理ガス導入室10Bの基板5側の部分に、プラズマ拡散室として、複数段(本例では4段)の第1〜第4の拡散室11、21、31、41がこの順序で設けられている。

【0021】

また、以下に説明するように、本実施の形態においては、処理ガスの導入側から放出側に向って2n-1個(nは自然数)で増加する数の第1〜第5連通口12、22、32、42、52が設けられている。

第1の拡散室11は、処理ガス導入室10Bより容積が大きくなるように構成され、その底部に設けられた一つの第1連通口12を介して処理ガス導入室10Bに接続されている。

【0022】

この第1連通口12は、第1の拡散室11の天井部分と対向するように、その位置が設定されており、これにより処理ガスが第1の拡散室11の天井部分に衝突して処理ガスの拡散が促進されるように構成されている(図2(b)においては、理解を容易にするため、第1連通口12及び第2連通口22の位置が重なるように描かれている)。

第1の拡散室11は、その天井部分(第2の拡散室21の底部)に設けられた二つの第2連通口22を介して第2の拡散室21に接続されている。

【0023】

本発明の場合、特に限定されることはないが、処理ガスの逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第2連通口22のそれぞれの面積の和が、第1連通口12の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0024】

更には、処理ガス流を均等に分配する観点からは、同一段における連通口の面積並びに形状を同一にすること、本実施の形態では第1〜第5連通口12〜52の面積並びに形状を同一にすることがより好ましい。

【0025】

また、第2連通口22は、第2の拡散室21の天井部分と対向するように、その位置が設定されており、これにより処理ガスが第2の拡散室21の天井部分に衝突して処理ガスの拡散が促進されるように構成されている(図2(b)においては、理解を容易にするため、第2連通口22及び第3連通口32の位置が重なるように描かれている)。

【0026】

さらに、本実施の形態においては、二つの隔壁部21aによって第2の拡散室21が二つの領域に仕切られ、各領域の雰囲気が違いに隔離されている。これら隔壁部21aは処理ガスが衝突することによってその拡散を促進するために有効となるものである。

【0027】

なお、本発明の場合、隔壁部21aを設ける位置は特に限定されることはないが、処理ガスをより均一に拡散させる観点からは、隔壁部21aによって隔離される第2の拡散室21の各領域の容積及び処理ガスの通過速度が等しくなる位置に設けることが好ましい。

第2の拡散室21は、その天井部分(第3の拡散室31の底部)に設けられた四つの第3連通口32を介して第3の拡散室31に接続されている。

【0028】

本発明の場合、特に限定されることはないが、処理ガスの逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第3連通口32のそれぞれの面積の和が、上述した第2連通口22の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0029】

また、第3連通口32は、第3の拡散室31の天井部分と対向するように、その位置が設定されており、これにより処理ガスが第3の拡散室31の天井部分に衝突して処理ガスの拡散が促進されるように構成されている(図2(b)においては、理解を容易にするため、第3連通口32及び第4連通口42の位置が重なるように描かれている)。

【0030】

また、本実施の形態においては、第3の拡散室31が例えば六つの隔壁部31aによって四つの領域に仕切られ、各領域の雰囲気が違いに隔離されている。これらの仕切り板は処理ガスが衝突することによってその拡散を促進するために有効となるものである。

【0031】

なお、本発明の場合、隔壁部31aを設ける位置は特に限定されることはないが、処理ガスをより均一に拡散させる観点からは、隔壁部31aによって仕切られる第3の拡散室31の各領域の容積及び処理ガスの通過速度が等しくなる位置に設けることが好ましい。

【0032】

さらに、第3の拡散室31の基板5側の部分には、第4の拡散室41が設けられている。

ここで、第3の拡散室31は、その天井部分(第4の拡散室41の底部)に設けられた八つの第4連通口42を介して第4の拡散室41に接続されている。

【0033】

本発明の場合、特に限定されることはないが、処理ガスの逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第4連通口42のそれぞれの面積の和が、上述した第3連通口32の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0034】

また、第4連通口42は、第4の拡散室41の天井部分と対向するように、その位置が設定されており、これにより処理ガスのプラズマが第4の拡散室41の天井部分に衝突して処理ガスの拡散が促進されるように構成されている。

また、本実施の形態においては、第4の拡散室41が七つの隔壁部41aによって八つの領域に仕切られ、各領域の雰囲気が違いに隔離されている。これらの隔壁部41aは処理ガスが衝突することによってその拡散を促進するために有効となるものである。

【0035】

なお、本発明の場合、隔壁部41aを設ける位置は特に限定されることはないが、処理ガスをより均一に拡散させる観点からは、隔壁部41aによって仕切られる第4の拡散室41の各領域の容積及び処理ガスの通過速度が等しくなる位置に設けることが好ましい。

【0036】

さらに、第4の拡散室41の基板5側の部分には、シールド部材50が設けられている。

このシールド部材50は、第4の拡散室41の上方の空間を覆うように構成され、これによりこの空間即ちプラズマ形成室51において第5の連通口52を通過した処理ガスのプラズマが形成されるようになっている。

ここで、プラズマ形成室51は、第4の拡散室41の天井部分(プラズマ形成室51の底部)に設けられた16個の第5連通口52を介して第4の拡散室41に接続されている。

【0037】

本発明の場合、特に限定されることはないが、ガス逆流れを生じさせない、即ち圧力勾配を保持する観点からは、第5連通口52のそれぞれの面積の和が、上述した第4連通口42の面積の和より大きくならない(小さくなる)ように設定することが好ましい。

【0038】

シールド部材50は、例えばステンレス等の導電性の材料からなり、接地されている。そして、このシールド部材50は、絶縁部54を介して本体部10Aに取り付けられており、本体部10Aは電気的にフローティング状態になっている。

シールド部材50の基板5に対向する部分には、基板搬送方向であるX方向と直交する方向(Y方向)に延びるスリット53が設けられている。このスリット53は、基板5の幅と同等の長さに形成されている。

【0039】

このような構成を有する本実施の形態において基板5表面の前処理を行う場合には、真空槽4a内を所定の圧力にした状態で、処理ガス供給源8から供給管7を介して反応ガスと放電補助ガスを、リニアラジカル放出器10の処理ガス導入室10B内に導入する。

【0040】

そして、高周波電源6からリニアラジカル放出器10に対して所定の電力を印加することにより、リニアラジカル放出器10のプラズマ形成室51内において、処理ガスを放電させて当該処理ガスをプラズマ化する。

【0041】

この場合、処理ガス導入室10Bの処理ガスは、上述した第1〜第4の拡散室11〜41の第1〜第4連通口12〜42を通過して拡散された後、第5の連通口52を介してプラズマ形成室51内に導入され、このプラズマ形成室51内において、処理ガスの放電が行われる。

【0042】

その後、時間の経過に伴い十分に混合された処理ガスのプラズマのうち特に中性の活性種(酸素ラジカル)が、プラズマ形成室51のスリット53から基板5に向って放出される。ここで、基板5をX方向に移動させることにより、酸素ラジカルの粒子が基板5表面の各領域の有機物と反応し、これにより基板5全表面のクリーニングが行われる。

【0043】

以上述べたように本実施の形態においては、リニアラジカル放出器10が、処理ガスの導入側から放出側に向って段階的に区分けされた第1〜第4の拡散室11〜41をそれぞれ有するとともに、第1〜第4の拡散室11〜41は、互いに隣接する拡散室が処理ガスが通過可能な第1〜第4連通口12〜42を介して接続され、さらに最終段の第4の拡散室41が、処理ガスが第5の連通口52を介してそれぞれプラズマ形成室51に接続されていることから、処理ガスを確実に拡散させた後に、プラズマ形成室51において処理ガスのプラズマを形成して基板5の幅と同等の長さのスリット53から酸素ラジカルを基板5に向って放出することができ、これにより大型の基板5に対して成膜の前処理を行う場合に当該基板5上の各領域において均一な表面処理を行うことができる。

【0044】

その結果、本実施の形態によれば、基板5上の透明導電膜表面の仕事関数を従来と比べて高く且つ均一にすることができるので、後の成膜工程によって有機EL素子による白色等のランプを作成した場合に、局部電流の流れすぎに起因する短絡や発光のばらつきを抑えることができる。また、有機EL素子によってディスプレイを作成した場合において素子間の電流のばらつきに起因する発光のばらつきや素子寿命の短期化を抑えることができる。

【0045】

図3は、本発明のプラズマ処理装置の他の実施の形態の要部を示す図であり、以下、上記実施の形態と対応する部分には、同一の符号を付しその詳細な説明を省略する。

図3に示すように、本例のプラズマ処理装置30Aは、リニアラジカル放出器10を移動させるようにしたものである。

【0046】

本実施の形態においては、図示しない駆動手段によってリニアラジカル放出器10を基板5に対してX方向に水平移動するように構成され、これにより基板の全表面に対して酸素ラジカルによるクリーニング処理を行うようになっている。

【0047】

また、本実施の形態では、リニアラジカル放出器10が移動することから、供給管7の周囲の空間を伸縮自在のベローズで覆うことによって、供給管7の周囲の空間の圧力が所定の値に保持されるように構成されている。

【0048】

このような構成を有する本実施の形態によれば、リニアラジカル放出器10を移動の時ベローズだけが形成するため、発塵が少なく、確実に均速移動ができるという効果がある。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0049】

図4は、本発明の他の実施の形態のプラズマ処理装置の内部構成を示す断面図であり、以下、上記実施の形態と対応する部分には、同一の符号を付しその詳細な説明を省略する。

図4に示すように、本実施の形態の蒸着装置30Bは、所謂デポダウン方式のリニアラジカル放出器10を有するものである。

【0050】

すなわち、本実施の形態のリニアラジカル放出器10は、上述したスリット53が下方向に向けて設けられている。そして、リニアラジカル放出器10の下方を基板5がX方向に水平移動するように構成されている。

【0051】

このような構成を有する本実施の形態によれば、リニアラジカル放出器10が固定され、基板5を移動させることができるため、インライン方式の装置においても本発明を適用することができるという効果がある。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0052】

図5は、本発明に用いるリニアラジカル放出器の他の例を示す概略構成図であり、以下、上記実施の形態と対応する部分には、同一の符号を付しその詳細な説明を省略する。

図5に示すように、本例のリニアラジカル放出器15は、本体部10Aの第1〜第4の拡散室11〜41において、隔壁部を設けないものであり、その他の構成は上述したリニアラジカル放出器10と同一の構成を有している。

【0053】

本例のリニアラジカル放出器15によれば、より構成が簡素でコストを抑えることができる。

ただし、処理ガスのプラズマをより均一に拡散及び混合を行う観点からは、上述したリニアラジカル放出器10のように、本体部10Aの第1〜第4の拡散室11〜41に隔壁部を設けることが好ましい。その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0054】

なお、本発明は上述の実施の形態に限られることなく、種々の変更を行うことができる。

例えば、上記実施の形態においては、ラジカル放出器の拡散室を四段設ける場合を例にとって説明したが、本発明はこれに限られず、複数であれば、拡散室の段数は任意に設定することができる。

【0055】

また、拡散室及びプラズマ形成室に設ける連通口の数は上記実施の形態のものには限られず、適宜変更することができる。

ただし、処理ガスのプラズマを確実に拡散する観点からは、プラズマ形成室の底部に8個以上の連通口を設けることが好ましい。

【0056】

さらに、上記実施の形態ではリニアラジカル放出器の本体部に隔壁部を設けることによって複数の領域を設けるようにしたが、本発明はこれに限られず、ボックス状の部材を用いて各領域を個別に設けることも可能である。

さらにまた、上記実施の形態では、所謂マルチチャンバー方式の装置を例にとって説明したが、本発明はこれに限られず、所謂インライン方式の装置に適用することもできる。

【符号の説明】

【0057】

1…有機EL製造装置

4a…真空槽

4B…基板前処理室

10…リニアラジカル放出器(ラジカル放出器)

10A…本体部

10B…処理ガス導入室

11…第1の拡散室

12…第1連通口

21…第2の拡散室

21a…隔壁部

22…第2連通口

30…前処理装置(プラズマ処理装置)

31…第3の拡散室

31a…隔壁部

32…第3連通口

41…第4の拡散室

41a…隔壁部

42…第4連通口

50…シールド部材

51…プラズマ形成室

52…第5連通口

53…スリット

【特許請求の範囲】

【請求項1】

処理対象物が配置される真空槽と、

前記真空槽の外部に設けられた処理ガス供給源と、

前記処理対象物に対して相対移動可能に設けられ、前記処理ガス供給源から供給された処理ガスを放電させ、当該処理ガスのラジカルを前記処理対象物に向って放出するためのラジカル放出器とを備え、

前記ラジカル放出器は、前記処理ガス供給源から前記処理ガスがそれぞれ供給され且つ互いの雰囲気が隔離された処理ガス拡散部と、当該処理ガス拡散部において拡散された処理ガスのプラズマを形成するプラズマ形成室とを有し、

前記処理ガス拡散部は、前記処理ガスの導入側から放出側に向って段階的に区分けされた複数の拡散室を有するとともに、当該複数の拡散室は、互いに隣接する拡散室が前記処理ガスが通過可能な連通口を介して接続され、さらに、当該複数の拡散室のうち最終段の拡散室が、前記処理ガスが通過可能な連通口を介してそれぞれ前記プラズマ形成室に接続され、

前記プラズマ形成室には、前記処理対象物の相対移動方向に対して交差する方向に延びるスリット状のラジカル放出口が設けられているプラズマ処理装置。

【請求項2】

前記ラジカル放出器における処理ガス拡散部の複数の拡散室には、互いの雰囲気を隔離するための隔壁部が設けられている請求項1記載のプラズマ処理装置。

【請求項3】

前記ラジカル放出器における処理ガス拡散部の連通口は、前記処理ガスの導入側から放出側に向って数が増加するように構成されている請求項1又は2のいずれか1項記載のプラズマ処理装置。

【請求項4】

前記ラジカル放出器における処理ガス拡散部の複数の連通口は、前記処理ガスの導入側から放出側に向って2n-1個(nは自然数)で増加するように構成されている請求項1乃至3のいずれか1項記載のプラズマ処理装置。

【請求項5】

前記ラジカル放出器における処理ガス拡散部の複数の連通口は、前記処理ガスの導入側から放出側に向ってそれぞれの連通口の面積の和が小さくなるように構成されている請求項1乃至4のいずれか1項記載のプラズマ処理装置。

【請求項6】

請求項1乃至請求項5のいずれか1項記載のプラズマ処理装置を用い、真空中で基板表面に対して処理を行う方法であって、

当該基板上に真空蒸着によって有機材料を蒸着する前に、前記プラズマ処理装置のラジカル放出器から前記処理ガスのラジカルを放出して当該基板表面のクリーニング処理を行う工程を有する前処理方法。

【請求項1】

処理対象物が配置される真空槽と、

前記真空槽の外部に設けられた処理ガス供給源と、

前記処理対象物に対して相対移動可能に設けられ、前記処理ガス供給源から供給された処理ガスを放電させ、当該処理ガスのラジカルを前記処理対象物に向って放出するためのラジカル放出器とを備え、

前記ラジカル放出器は、前記処理ガス供給源から前記処理ガスがそれぞれ供給され且つ互いの雰囲気が隔離された処理ガス拡散部と、当該処理ガス拡散部において拡散された処理ガスのプラズマを形成するプラズマ形成室とを有し、

前記処理ガス拡散部は、前記処理ガスの導入側から放出側に向って段階的に区分けされた複数の拡散室を有するとともに、当該複数の拡散室は、互いに隣接する拡散室が前記処理ガスが通過可能な連通口を介して接続され、さらに、当該複数の拡散室のうち最終段の拡散室が、前記処理ガスが通過可能な連通口を介してそれぞれ前記プラズマ形成室に接続され、

前記プラズマ形成室には、前記処理対象物の相対移動方向に対して交差する方向に延びるスリット状のラジカル放出口が設けられているプラズマ処理装置。

【請求項2】

前記ラジカル放出器における処理ガス拡散部の複数の拡散室には、互いの雰囲気を隔離するための隔壁部が設けられている請求項1記載のプラズマ処理装置。

【請求項3】

前記ラジカル放出器における処理ガス拡散部の連通口は、前記処理ガスの導入側から放出側に向って数が増加するように構成されている請求項1又は2のいずれか1項記載のプラズマ処理装置。

【請求項4】

前記ラジカル放出器における処理ガス拡散部の複数の連通口は、前記処理ガスの導入側から放出側に向って2n-1個(nは自然数)で増加するように構成されている請求項1乃至3のいずれか1項記載のプラズマ処理装置。

【請求項5】

前記ラジカル放出器における処理ガス拡散部の複数の連通口は、前記処理ガスの導入側から放出側に向ってそれぞれの連通口の面積の和が小さくなるように構成されている請求項1乃至4のいずれか1項記載のプラズマ処理装置。

【請求項6】

請求項1乃至請求項5のいずれか1項記載のプラズマ処理装置を用い、真空中で基板表面に対して処理を行う方法であって、

当該基板上に真空蒸着によって有機材料を蒸着する前に、前記プラズマ処理装置のラジカル放出器から前記処理ガスのラジカルを放出して当該基板表面のクリーニング処理を行う工程を有する前処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−31490(P2012−31490A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−173408(P2010−173408)

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年8月2日(2010.8.2)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]