プラズマ処理装置

【課題】プラズマ処理を効率よく行うことができるプラズマ処理装置を提供すること。

【解決手段】プラズマ処理装置1は、印加電極2と、ワーク100を載置するとともに印加電極2の対向電極としての機能を併有するパレット(第1の電極)4と、プラズマ処理用のガスを供給するガス供給手段11と、印加電極2とパレット4との間に電圧を印加する第1の回路(電源部)8を備え、パレット4を載置するテーブル6の下面63には、振動子9が配設され、ワーク100の被処理面110と対向面30との間の離間距離Lを検出する距離検出手段53と、離間距離Lを規定する移動手段5と、移動手段5の作動を制御する制御手段70とを有しており、この振動子9によりパレット4とワーク100とを一体的に振動させながら被処理面110を処理するに際し、制御手段70により、移動手段5が作動するよう構成されている。

【解決手段】プラズマ処理装置1は、印加電極2と、ワーク100を載置するとともに印加電極2の対向電極としての機能を併有するパレット(第1の電極)4と、プラズマ処理用のガスを供給するガス供給手段11と、印加電極2とパレット4との間に電圧を印加する第1の回路(電源部)8を備え、パレット4を載置するテーブル6の下面63には、振動子9が配設され、ワーク100の被処理面110と対向面30との間の離間距離Lを検出する距離検出手段53と、離間距離Lを規定する移動手段5と、移動手段5の作動を制御する制御手段70とを有しており、この振動子9によりパレット4とワーク100とを一体的に振動させながら被処理面110を処理するに際し、制御手段70により、移動手段5が作動するよう構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークをプラズマ処理するプラズマ処理装置に関するものである。

【背景技術】

【0002】

プラズマを発生させ、そのプラズマにより被処理物である基板(ワーク)の表面を処理(プラズマ処理)し、基板の表面改質を行うプラズマ処理装置が知られている。

このようなプラズマ処理装置は、基板を介して、上下に対向配置される1対の電極を有しており、1対の電極のうちの一方の電極と基板との間隙に所定のガスを供給しつつ、1対の電極間に電圧を印加して放電を生じさせ、プラズマを発生させる。発生したプラズマ中では、電界により加速された電子がガス分子と衝突し、励起分子、ラジカル原子、正イオン、負イオンなどの活性種を生成する。これら活性種の一部が、基板の表面や表面付近で各種反応が生じることによって、基板が表面改質されるようになっている(例えば、特許文献1参照。)。

【0003】

ところで、プラズマ処理中における雰囲気の温度等の変化に依存することなく、基板の表面に対するプラズマ処理を効率よく行うには、表面改質に関与する活性種を、基板の表面付近に長時間滞在させること、換言すれば基板表面に長時間接触させることが重要である。しかしながら、一対の電極間で発生した活性種は、電極間さらにはチャンバー内を拡散することから、基板の表面付近に前記活性種を局所的に長時間滞在させることは難しく、プラズマ処理の処理効率の向上を十分に図れていないのが実情である。

【0004】

【特許文献1】特開平7−85997号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、プラズマ処理を効率よく行うことができるプラズマ処理装置を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記の本発明により達成される。

本発明のプラズマ処理装置は、ワークを介して対向するように配置される第1の電極および第2の電極と、

前記ワークの被処理面にプラズマを生成するためのガスを供給するガス供給手段と、

前記ガス供給手段により供給されたガスを活性化してプラズマを生成するように、前記第1の電極と前記第2の電極との間に電圧を印加する電源部とを備え、

前記ガス供給手段および前記電源部の作動により発生したプラズマにより前記被処理面を処理するプラズマ処理装置であって、

前記第1の電極、前記第2の電極および前記ワークのうちの少なくとも1つを振動させることにより、前記プラズマが発生しているプラズマ発生領域に、振動波を発生させる振動子と、

前記ワークの被処理面と、該被処理面と対向する前記第1の電極または前記第2の電極の対向面との間の距離を検出する距離検出手段と、

前記第1の電極または前記第2の電極を移動させることにより、前記ワークの被処理面と前記対向面との離間距離を規定する移動手段と、

前記移動手段の作動を制御する制御手段とを備え、

前記制御手段は、前記距離検出手段の情報に基づいて、前記移動手段を作動させて、前記ワークの被処理面と前記対向面との離間距離を調整するよう構成されていることを特徴とする。

振動子により振動波を発生させることにより、電界により加速された電子とガスの構成材料とが衝突する機会が増加して、ガスの活性効率が向上するとともに、プラズマの発生効率が向上する大きさに離間距離を調整し得ることから、プラズマ処理を効率よく行うことができる。

【0007】

本発明のプラズマ処理装置では、前記制御手段は、前記ワークの被処理面を処理するのに先立って、前記移動手段を作動させて、前記離間距離を前記ワークの被処理面と前記対向面との間に、前記振動波により定在波が発生する大きさに設定することが好ましい。

これにより、被処理面と対向面との間に定在波を発生させて、定在波の節に対応する領域にプラズマを偏在させることができる。

【0008】

本発明のプラズマ処理装置では、前記定在波は、前記ワークの被処理面と前記対向面との間に、前記ワークの被処理面にほぼ直交する方向に生じることが好ましい。

本発明のプラズマ処理装置では、前記制御手段は、前記移動手段を作動させて、前記離間距離を、前記定在波の節が前記ワークの被処理面に位置するよう制御することが好ましい。

これにより、プラズマ中で発生した活性種が、音響放射圧(定在波)による力を受け、ワークの被処理面付近に移動してこの位置で捕捉される。したがって、活性種が、ワークの被処理面付近に長時間滞在し、この被処理面と十分に反応する。その結果、被処理面に対して、良好なプラズマ処理を効率よく行うことができる。

【0009】

本発明のプラズマ処理装置では、前記プラズマによる前記ワークの被処理面の処理中において、前記プラズマが発生している領域における温度変化を検出する温度検出手段を備え、

前記制御手段は、前記温度検出手段により検出された前記温度変化に基づいて、前記移動手段を作動させることにより、前記定在波の節の前記ワークの被処理面からの移動を防止することが好ましい。

これにより、被処理面付近に活性種をより長時間にわたって滞在させることができ、被処理面のプラズマ処理がより効率良く行われることとなる。

【0010】

本発明のプラズマ処理装置では、前記プラズマによる前記ワークの被処理面の処理中に生じる厚さの変化を検出する厚さ検出手段を備え、

前記制御手段は、前記厚さ検出手段により検出された前記厚さの変化に基づいて、前記移動手段を作動させることにより、前記定在波の節の前記ワークの被処理面からの移動を防止することが好ましい。

これにより、被処理面付近に活性種をより長時間にわたって滞在させることができ、被処理面のプラズマ処理がより効率良く行われることとなる。

【0011】

本発明のプラズマ処理装置では、前記ワークの被処理面と前記対向面との間に、音圧の大きさを検出する音圧検出手段を備え、

該音圧手段により、前記被処理面と前記対向面との間の前記定在波の節の位置を検出することが好ましい。

これにより、この音圧検出手段により得られた情報に基づいて、被処理面と対向面との離間距離の大きさを補正することができる。その結果、被処理面からの節の位置ズレをより確実に防止することができる。

【0012】

本発明のプラズマ処理装置では、前記定在波は、その周波数が1×105〜1×108Hzの範囲内に設定されることが好ましい。

これにより、被処理面と対向面との間に発生させた定在波において、より大きな音響放射圧を得ることができ、この力により、プラズマ中で発生した活性種を、被処理面付近に長時間滞在させることができる。

【0013】

本発明のプラズマ処理装置では、前記被処理面と前記対向面との間にプラズマを生成した後、前記被処理面と前記対向面との間に定在波を発生させることが好ましい。

これにより、定在波によるガスの粗密が形成されるのに先立って、プラズマが発生する。その結果、活性種が継続的に被処理面に供給されることとなり、被処理面のプラズマ処理をより円滑に行うことができる。

【0014】

本発明のプラズマ処理装置では、前記ワークは、前記第1の電極に載置されており、

前記振動子により前記第1の電極と前記ワークとを一体的に振動させることが好ましい。

かかる構成とすることにより、電界により加速された電子とガスの構成材料とが衝突する機会を増加させることができる。

【0015】

本発明のプラズマ処理装置では、前記ワークは、前記第1の電極に載置されており、

前記振動子により前記第2の電極を振動させることが好ましい。

かかる構成とすることにより、電界により加速された電子とガスの構成材料とが衝突する機会を増加させることができる。

本発明のプラズマ処理装置では、前記ガス供給手段は、前記第2の電極を貫通して設けられ、前記ガスを前記第2の電極と前記ワークとの間に噴出する少なくとも1つのノズルを有することが好ましい。

このような構成のガス供給手段では、ノズルにより第2の電極側からワーク側に向けてガスが噴出されるので、プラズマ中で発生した活性種が、このガスの流れに乗ってワーク側に向かって流れる。このため、活性種が、被処理面に当たった後、ワークの縁部側に拡散してしまうことが懸念される。これに対して、本発明によると、活性種がワークの表面付近に捕捉されるので、ガス供給手段がこのような構成であっても、活性種がワークの表面付近に長時間滞在し、ワークに対するプラズマ処理を効率よく行うことができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明のプラズマ処理装置を添付図面に示す好適な実施形態に基づいて詳細に説明する。

<第1実施形態>

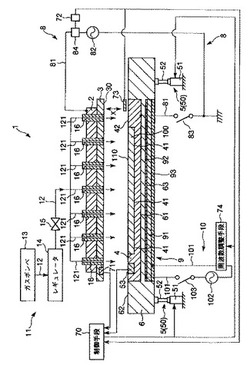

図1は、本発明のプラズマ処理装置の第1実施形態を模式的に示す断面図(一部ブロック図を含む)、図2は、図1に示すプラズマ処理装置が備える印加電極とワークとの間に定在波が発生している状態を示す模式図、図3は、図1に示すプラズマ処理装置の回路構成を示すブロック図、図4は、図1に示すプラズマ処理装置によるワークの被処理面に対する処理動作のフローチャートである。なお、以下の説明では、図1および図2中の上側を「上」、下側を「下」と言う。

【0017】

図1に示すように、プラズマ処理装置1は、プラズマを生成し、そのプラズマにより、被処理物である、例えばワーク(基板)100の被処理面(表面)110をプラズマ処理する装置であり、ワーク100を介して対向するように配置される印加電極2およびパレット(第1の電極)4と、印加電極2のワーク100と対向する側の面に配設された誘電体層3と、パレット4を支持するテーブル6と、テーブル6のパレット4と反対側の面に配設され電圧を印加することにより振動する振動子9と、印加電極2とパレット4との間に電圧(高周波電圧)を印加する第1の回路(電源部)8と、振動子9に電圧を印加する第2の回路10と、プラズマを生成するためのガスを供給するガス供給手段11と、誘電体層3とパレット4との離間距離を規定する移動手段5と、誘電体層3とパレット4との離間距離を検出する距離検出手段53とを備えている。

【0018】

以下、プラズマ処理装置1の各部の構成について説明する。

パレット4の構成材料としては、パレット4が電極としての機能を発揮し得るものであればよく、特に限定されるものではないが、例えば、銅、アルミニウム、鉄、銀のような金属単体、ステンレス鋼、真鍮、アルミニウム合金のような各種合金、金属間化合物、各種炭素材料等の導電性が良好な導電性材料が挙げられる。また、パレット4は、それぞれ、異なる導電性材料で構成された層を2層以上積層した積層体で構成されていてもよい。

【0019】

ワーク100は、凹部41内に収納された状態で、本発明のプラズマ処理装置1により凹部41内で露出する被処理面110が処理されるものである。

このワーク100は、特に限定されないが、例えば、石英ガラス、無アルカリガラスのような各種ガラス、アルミナ、シリカ、チタニアのような各種セラミックス、シリコン、ガリウム−ヒ素、ITOのような各種半導体材料、および、ポリエチレン、ポリプロピレン、ポリスチレン、ポリカーボネート、ポリエチレンテレフタレート、ポリテトラフルオロエチレン、ポリイミド、液晶ポリマー、フェノール樹脂、エポキシ樹脂、アクリル樹脂のような各種プラスチック(樹脂材料)等で構成された基板状のものが挙げられる。

【0020】

ワーク100の形状としては、板状(基板)、層状、フィルム状等が挙げられる。このようなワーク100としては、例えば、液晶表示装置や有機EL表示装置等に用いられるディスプレイパネル、ガラスチップ、半導体チップ、セラミックスチップ等が挙げられる。

また、ワーク100の形状(平面視での形状)は、四角形のものに限らず、例えば円形および楕円形等のものであってもよい。

ワーク100の厚さは、特に限定されないが、通常は、0.3〜1.2mm程度であるのが好ましく、0.5〜0.7mm程度であるのがより好ましい。

【0021】

テーブル6は、パレット4を支持・固定するものである。

テーブル6は、その上面に開口する凹部61を有し、この凹部61内にパレット4が、水平方向に固定され、かつ、テーブル6の振動と一体となって上下方向(後述する振動子9による振動方向)に振動可能な状態で挿入(嵌入)されている。この場合、凹部61の深さは、パレット4の厚さと等しいのが好ましい。すなわち、テーブル6の上面62と凹部61内に挿入されたパレット4の上面42とが、実質的に段差の無い平坦面(連続面)で構成されているのが好ましい。これにより、プラズマ処理装置1でプラズマ処理を施すに際し、誘電体層3の下面とテーブル6の上面62との距離と、誘電体層3の下面とパレット4の上面42との距離とを等しくして、後述する定在波をこれらの間で確実に発生させることができることから、ワーク100に対し均一で良好なプラズマ処理を施すことができる。

【0022】

テーブル6の構成材料としては、特に限定されないが、各種絶縁性材料が好適に用いられ、例えば、石英ガラス、無アルカリガラスのような各種ガラス、二酸化ケイ素、窒化ケイ素のような各種セラミックス、ポリエチレンテレフタレート、ポリイミドのような各種プラスチック(樹脂材料)等が挙げられる。

振動子9は、本実施形態では、第2の回路10に接続された状態で、テーブル6の下面(パレット4が載置される側と反対側の表面)に配設されるものである。この振動子9さらに第2の回路10の構成については、後に詳述する。

【0023】

印加電極2は、パレット4の対向電極として機能し、ワーク100および誘電体層3を介して印加電極2とパレット4との間に電界を発生させるものである。

この印加電極2は、本実施形態では、その下面(誘電体層3を介してワーク100に対向する面)が平面をなし、パレット4の形状に対応するように、略四角形の板状となっており、印加電極2の下面(ワーク100に対向する面)と、ワーク100の被処理面110とが、略平行になるように設置されている。

【0024】

本実施形態では、この印加電極2と上述したパレット4とにより、一対の平行平板型の電極が構成される。

印加電極2の構成材料としては、パレット4と同様に、印加電極2が電極としての機能を発揮し得るものであればよく、特に限定されるものではないが、例えば、銅、アルミニウム、鉄、銀等の金属単体、ステンレス鋼、真鍮、アルミニウム合金等の各種合金、金属間化合物、各種炭素材料等の導電性が良好な材料が挙げられる。

【0025】

また、印加電極2は、異なる導電性材料で構成された層を2層以上積層した積層体で構成されていてもよい。さらに、印加電極2を構成する導電性材料は、パレット4の構成材料と同一であっても、異なっていてもよい。

なお、印加電極2の平面形状は、前述した四角形に限らず、例えば、円形、楕円形、その他異形のものであってもよい。また、印加電極2は、複数あってもよい。

【0026】

また、誘電体層3は、印加電極2の下面(ワーク100に対面する側の面)に配置(接合)されている。

なお、本実施形態では、印加電極2と誘電体層3とにより第2の電極が構成され、この誘電体層3の下側の面がワーク100の被処理面110と対向する対向面30を構成する。

【0027】

この誘電体層3を設けることにより、印加電極2とパレット4との間に電圧を印加してプラズマを発生させた際、アーク放電が発生するのを防止でき、良好(均一)なグロー放電を生じさせることができる。その結果、印加電極2とパレット4との間に良好なプラズマを発生させることができる。

誘電体層3の構成材料としては、誘電体層3が誘電体としての機能を発揮し得るものであればよく、特に限定されるものではないが、例えば、ポリテトラフルオロエチレン、ポリエチレンテレフタレートのようなプラスチック(樹脂材料)、石英ガラスのような各種ガラスおよび無機酸化物等が挙げられる。なお前記無機酸化物としては、例えば、Al2O3、SiO2、ZrO2、TiO2等の金属酸化物、BaTiO3(チタン酸バリウム)等の複合酸化物等が挙げられる。

【0028】

なお、誘電体層3の構成材料として、25℃における比誘電率が10以上である誘電体を用いることにより、低電圧で高密度のプラズマを発生させることができ、プラズマ処理の処理効率がより向上するという利点も得られる。

また、誘電体層3の比誘電率の上限は、特に限定されないが、比誘電率が10〜100程度のものが好ましい。比誘電率が10以上である誘電体には、ZrO2、TiO2等の金属酸化物、BaTiO3等の複合酸化物が該当する。

【0029】

誘電体層3の厚さは、特に限定されないが、0.01〜4.0mm程度であるのが好ましく、1.0〜2.0mm程度であるのがより好ましい。誘電体層3の厚さが厚すぎると、プラズマ(所望の放電)を発生させるために高電圧を要することがあり、また、薄すぎると、電圧印加時に絶縁破壊が起こり、アーク放電が発生するおそれがある。

なお、本発明において、誘電体層3の配置は、省略してもよい。この場合、印加電極2により第2の電極が構成され、この印加電極2の下側の面が被処理面110と対向する対向面を構成する。

【0030】

ガス供給手段11は、印加電極2とワーク100との間に、プラズマを発生させるためのガスを供給するものである。

このガス供給手段は、本実施形態では、印加電極2および誘電体層3(第2の電極)を貫通して設けられた7つのノズル(ガス噴出管)16と、各ノズル16に対応して設けられた分岐管121を有するガス供給管12と、ガス供給管12の上流端側に接続され、所定のガス(処理ガス+キャリアガス)を充填し印加電極2とワーク100との間に供給するガスボンベ(ガス供給源)13と、ガスボンベ13から供給されたガスの流量を調整するレギュレータ(流量調整手段)14とを有している。

【0031】

レギュレータ14は、ガスボンベ13より下流側(ノズル16側)に配置される。また、ガス供給管12のレギュレータ14より下流側には、ガス供給管12内の流路を開閉するバルブ15(流路開閉手段)15が設けられ、このバルブ15を開閉することにより、この下流側へのガスの供給の有無を制御する。そして、バルブ15の下流側において、ガス供給管12は、複数に分岐した分岐管121となっており、さらに、これら分岐管121の下流端は、それぞれに対応するノズル16が接続される。

【0032】

なお、ノズル16は、本実施形態のように7つ設けられているものに限定されず、少なくとも1つ設けられていればよく、7つより多くてもよく、それ以下であってもよい。

かかる構成のガス供給手段11において、バルブ15が開いた状態で、ガスボンベ13からガスを送出すると、このガスは、ガス供給管12内を流れ、レギュレータ14で流量が調節された後、各分岐管121に分流される。その後、各ノズル16より印加電極2(誘電体層3)とワーク100との間に噴出(供給)される。かかる構成のガス供給手段11によれば、すなわち、印加電極2および誘電体層3を貫通して設けられた複数のノズル16により印加電極2とワーク100との間にガスを供給する構成とすることにより、印加電極2とワーク100との間にガスをより均一に供給することができる。その結果、これら同士の間に効率良くプラズマを発生させることができ、ワーク100に対するプラズマ処理をより均一、かつ良好に行うことができる。

【0033】

また、この印加電極2とワーク100との間に供給するガスとしては、特に限定されないが、例えば、O2ガス等の処理ガス(主にプラズマ処理に寄与するガス)とHeガス等のキャリアガスとからなる混合ガスが好適に用いられる。なお、本明細書中において、「キャリアガス」とは、放電開始と放電維持のために導入するガスのことを言う。

なお、本実施形態では、ガスボンベ13内には、混合ガス(処理ガス+キャリアガス)が充填されているが、処理ガスとキャリアガスとがそれぞれ別のガスボンベに充填され、ガス供給管12の途中でこれらが所定の混合比で混合されるような構成であってもよい。

また、処理ガスとしては、印加電極2とパレット4との間に電圧を印加すること(放電)によってプラズマを発生するガスであれば、上述したようなO2ガスに限定されず、処理目的により種々のガスを用いることができる。

【0034】

他の処理ガスとしては、例えば、下記のガスを用いることができる。

例えば、ワーク100の被処理面110を撥水(撥液)化することを目的とするプラズマ処理では、処理ガスとして、CF4、C2F6、C3F6、CClF3、SF6等のフッ素原子含有化合物ガスが用いられる。

また、被処理面110を親水(親液)化することを目的とするプラズマ処理では、処理ガスとして、O3、H2O、空気等の酸素原子含有化合物、N2、NH3等の窒素原子含有化合物、SO2、SO3等の硫黄原子含有化合物のうちの一方または双方を含有するものが用いられる。これにより、ワーク100の被処理面110にカルボニル基、水酸基、アミノ基等の親水性官能基を形成させて表面エネルギーを高くし、親水性表面を得ることができる。また、アクリル酸、メタクリル酸等の親水基を有する重合性モノマーを用いて親水性重合膜を堆積(形成)することもできる。

【0035】

また、ワーク100の被処理面110に電気的、光学的機能を付加することを目的とするプラズマ処理では、SiO2、TiO2、SnO2等の金属酸化物薄膜をワーク100の被処理面110に形成するために、Si、Ti、Sn等の金属の金属−水素化合物、金属−ハロゲン化合物、金属アルコキシド(有機金属化合物)等を含有するものが用いられる。

【0036】

また、エッチング処理やダイシング処理を目的とするプラズマ処理では、例えばハロゲン系ガスが用いられ、レジスト処理や有機物汚染の除去を目的とするプラズマ処理では、例えば酸素系ガスが用いられる。表面クリーニングや表面改質を目的とするプラズマ処理では、例えばAr、N2等の不活性ガスが処理ガスとして用いられ、不活性ガスのプラズマで表面クリーニングや表面改質が行われる。

【0037】

また、キャリアガスとしては、Heガスに限られず、この他、例えば、Ne、Ar、Xe等の希ガス、N2ガス等を用いることができ、これらは、単独でも2種以上を混合した形態でも用いることができる。

なお、混合ガス中における処理ガスの占める割合(混合比)は、プラズマ処理の種類によっても異なるが、処理ガスの割合が大きすぎると、プラズマ(放電)が発生し難くなったり、プラズマ処理の効率が低下したりするため、例えば、混合ガス中の処理ガスの割合が1〜10%程度であるのが好ましく、5〜10%程度であるのがより好ましい。

【0038】

供給するガスの流量は、ガスの種類、プラズマ処理の目的、処理の程度等に応じて適宜決定され、特に限定されるものではないが、通常は、30SCCM〜3SLM程度であるのが好ましい。

ここで、誘電体層3とワーク100との間(間隙)に、ガス供給手段11を用いて所定のガスを供給し、印加電極2とパレット4との間に、所定の電圧、例えば、高周波電圧(電圧)を印加すると、印加電極2とパレット4との間、すなわち誘電体層3とワーク100との間に電界が発生することに起因して、放電、すなわち、グロー放電(バリア放電)が生じる。この放電により、供給されたガスが活性化(電離、イオン化、励起等)され、プラズマが発生する。そして、このプラズマ中で生じた励起分子、ラジカル原子、正イオンおよび負イオン等の活性種20により、ワーク100の被処理面110が処理(プラズマ処理)される。

【0039】

移動手段5は、誘電体層3とパレット4との離間距離すなわち対向面30と被処理面110との間の離間距離を規定するものである。

この移動手段5は、例えば、エアシリンダーや油圧シリンダー等のシリンダーを用いたものや、モータおよび圧電素子のようなアクチュエータ等を用いたものが挙げられるが、本実施形態では、図1および図2に示すように、移動手段5としてシリンダー50が用いられている。

【0040】

本実施形態では、互いに連動して作動する2つのシリンダー50を介して、テーブル6が支持されている。

シリンダー50は、シリンダー本体51と、その上端側に位置し、シリンダー本体51に対して伸縮可能なピストン52とで構成されている。そして、シリンダー本体51はその下端側で接地・固定され、さらに、ピストン52はその上端側でテーブル6に固定されている。かかる構成とすることにより、シリンダー50は、それぞれ油圧や空気圧によりピストン52を伸縮することで、その長さを調整することができる。

【0041】

そのため、かかる構成の2つのシリンダー50をそれぞれ連動して伸縮させることにより、被処理面110を対向面30に対して移動させることができる。これにより、被処理面110と対向面30との離間距離を所望の大きさに調整(規定)することができる。

また、パレット4の上面42側には、距離検出手段53が設けられている。

距離検出手段53は、被処理面110と対向面30との間の離間距離を検出する機能を有するものである。

【0042】

この距離検出手段53は、本実施形態では、距離検出手段53の検出部(図示せず)と、パレット4の上面42と、ワーク100の被処理面110とが平坦面を構成するように設けられている。かかる構成とすることにより、被処理面110と対向面30との離間距離を確実に測定することができる。

このような距離検出手段53は、特に限定されないが、例えば、レーザ光を対向面30に照射し、その反射光を測定することにより被処理面110と対向面30との離間距離を検出するレーザ変位計等で構成することができる。レーザ変位計で構成される距離検出手段によれば、比較的容易かつ確実に被処理面110と対向面30との離間距離を検出することができる。

【0043】

このようなシリンダー50および距離検出手段53は、図3に示すように、それぞれ、後述する制御手段70に接続されている。このような制御手段70は、距離検出手段53により検出された測定値(情報)に基づいて、シリンダー50を作動(伸縮)させることにより、被処理面110と対向面30との離間距離を所望の間隔(大きさ)に設定することができる。

【0044】

誘電体層3とワーク100との離間距離(対向面30と被処理面110との離間距離)は、後述する高周波電源82の出力、ワーク100に施すプラズマ処理の種類、ワーク100の厚さ等の諸条件を考慮して適宜決定されるが、通常は、0.3〜2mm程度に設定されているのが好ましく、0.3〜1mm程度に設定されているのがより好ましい。これにより、誘電体層3とワーク100との間に必要かつ十分な電界を発生させることができる。

【0045】

なお、この誘電体層3とワーク100との離間距離は、被処理面110に均一で適正なプラズマ処理を行う上で重要な条件の1つである(ガスの種類や流量、印加電圧等も同様)とともに、誘電体層3とワーク100との間に後述する定在波を発生させ、被処理面110に定在波の節を位置させるのに重要な条件である。

また、本実施形態では、印加電極2には、図1に示すように、導線(ケーブル)81を介して、高周波電源(電源部)82が接続され、導線81の途中には、マッチングボックス(整合器)84が設けられている。また、パレット4には、導線81、インピーダンスの整合を行うマッチングボックス84および導通状態と非導通状態とに切り替えるスイッチ83を介して、高周波電源82に接続されている。これらの導線81、高周波電源82、スイッチ83およびマッチングボックス84により、印加電極2とパレット4との間に電圧(高周波電圧)を印加するための第1の回路(電源部)8が構成されている。この第1の回路8は、その一部、すなわち、パレット4側の導線81がアース(接地)されている。

【0046】

パレット4は、スイッチ83が閉じると導線81が導通してアースされ、これにより、パレット4と印加電極2との間への高周波電圧(電圧)の印加が可能となり、また、スイッチ83が開くと、その導線81が非導通状態(切電状態)となり、パレット4と印加電極2との間には電圧は印加されず、プラズマは発生しない。

なお、図示されていないが、第1の回路8は、高周波電源82の周波数を変える電源周波数調整手段(回路)や、高周波電源82のパワー(電力)調整手段を有していてもよい。これにより、必要に応じ、ワーク100に対するプラズマ処理の処理条件を調整することができる。

【0047】

ワーク100にプラズマ処理を施すときは、高周波電源82が作動し、かつスイッチ83が閉じて、パレット4と印加電極2との間に電圧が印加される。このとき、そのパレット4と印加電極2との間には、電界が発生し、ガス供給手段11よりガスが供給されると、放電が生じて、このガスを活性化することによりプラズマを生成する。

なお、本実施形態のように、第1の回路8がマッチングボックス84を備える構成とすることにより、インピーダンスの整合が行われることから、パレット4と印加電極2との間に発生する電界の強度が一定に保たれる。その結果、これら同士の間で生成されるプラズマの密度も一定に保たれることとなる。

【0048】

高周波電源82の周波数は、特に限定されないが、10〜50MHz程度であるのが好ましく、10〜40MHz程度であるのがより好ましい。

さて、本発明のプラズマ処理装置は、被処理面110と対向面30との間、すなわちプラズマ発生領域に、振動波を発生させる振動子9を備えている。以下、この振動子9について詳述する。

【0049】

本実施形態では、振動子9は、第2の回路10に接続された状態で、テーブル6の下面63、すなわちテーブル6を介してパレット4の下側に配設されている。

振動子9は、第2の回路10により電源供給されることにより振動して、印加電極2とワーク100とを一体的に振動させて、被処理面110と対向面30との間に振動波(音波)を発生させる機能を有するものである。

【0050】

この振動子9は、本実施形態では、一対の電極92、93と、これら一対の電極92、93との間に、これらの双方に接触するように設けられた圧電体91とを有し、上側の電極である電極92がテーブル6の下面63に接合されている。

圧電体91は、圧電性物質により構成され、板状に形成される。かかる構成とすることにより、一対の電極92、93との間に電圧を印加した際に、変形する振動板として機能を確実に発揮させることができる。

【0051】

圧電性物質としては、特に限定されず、例えば水晶(SiO2)や、チタン酸バリウム(BaTiO)、チタン酸鉛(PbTiO3)、チタン酸ジルコン酸鉛(Pb(Zr,Ti)O3)、チタン酸ジルコン酸ランタン鉛((Pb,La)(Zr,Ti)O3)、ニオブ酸リチウム(LiNbO3)、メタニオブ酸鉛(PbNb2O6)、PZT(ジルコン酸鉛とチタン酸鉛の固溶体)等の圧電セラミックス、ポリフッ化ビニリデン(PVDF)等の圧電高分子膜、酸化亜鉛(ZnO)等が挙げられる。かかる圧電性物質で圧電体91を構成することにより、一対の電極92、93との間に電圧を印加した際に、圧電体91を好適に変形させることができ、圧電体91に振動板としての機能を確実に発揮させることができる。

【0052】

圧電体91は、本実施形態では、略四角形の板状をなしている。圧電体91の形状(平面視での形状)は、四角形のものに限らず、例えば円形、楕円形等のものであってもよい。

圧電体91の厚さは、特に限定されないが、0.01〜4.0mm程度であるのが好ましく、0.1〜2.0mm程度であるのがより好ましい。

【0053】

また、一対の電極92、93は、前述した印加電極2と同様の構成のものとすることができる。

一対の電極のうち一方の電極92は、導線(ケーブル)101および高周波電源102の周波数をすなわち振動子9の周波数を調整する周波数調整手段(レギュレータ)74を介して、交流電源102に接続され、他方の電極93は、導線101および導通状態と非導通状態とに切り替えるスイッチ103を介して、交流電源102に接続されており、これにより、振動子9に交流電圧を印加するための第2の回路10が構成されている。

【0054】

スイッチ103が閉じると導線101が導通し、電極92、93間への交流電圧の印加が可能となり、スイッチ103が開くと、その導線101が非導通状態(切電状態)となり、電極92、93間に電圧は印加されない。

振動子9を振動させるときには、交流電源102および周波数調整手段74が作動し、かつスイッチ103を閉じて、圧電体91に交流電圧が印加される。このとき、圧電体91は、その圧電効果によって所定の周波数で上下に伸縮(変形)し、この変形に追従することにより、その上側に配置されている電極92、テーブル6、パレット4およびワーク100が上下に振動する。このように、パレット4とワーク100が一体的に振動した状態で、ワーク100と誘電体層3との間にガスを供給すると、誘電体層3とワーク100との間の空間も振動することから、電界により加速された電子とガスの構成材料とが衝突する機会が増加して、ガスの活性効率が向上することとなる。その結果、被処理面110のプラズマ処理を効率よく行うことができる。

【0055】

そして、周波数調整手段74により高周波電源102の周波数を調整すること、すなわち振動子9の振動数を調整することにより、誘電体層3とワーク100との間の空間に、周期的な粗密(音波)を所望の周波数で発生させることができる。この音波(進行波)は、被処理面110に対してほぼ直交する方向に進行し、対向面30で反射して反射波を発生させる。そこで、移動手段5により対向面30と被処理面110との離間距離を調整すると、この反射波と進行波とが重なり合うこととなり、被処理面110と対向面30との間に、図2に示すような被処理面110に対してほぼ直交する定在波Wが発生することとなる。

ここで、定在波Wは、音波の伝播方向に対して1/4波長の間隔で音圧の節W1と腹W2が交互に存在しており、節W1の位置は粗密の変化のない、もしくは、粗密の変化の小さい安定な場所になっている。

【0056】

一般に、このような定在波Wの音場中に、音波の波長に比べて十分に小さい微小物体を投入すると、その物体は音圧の腹W2から節W1に向かう力(音響放射圧による力)を受け、音圧の節W1に対応する位置(領域)に捕捉されるという現象が見られることが知られている。そのため、このような定在波が発生している被処理面110と対向面30との間にプラズマを生成すると、節W1に対応する領域にプラズマ(活性種20)を偏在させることができるようになる。

【0057】

一方、定在波の波長の整数倍の定数をn、音波の周波数をf[Hz]、音波の速度(空気中、273K、1atm)をC0[m/sec]、被処理面110と対向面30との離間距離(ギャップ)をL[mm]、気体の温度(すなわちプラズマが発生している領域における温度)をT[K]としたとき、周期nは、下記式1の関係を満足することから、定在波Wの節W1と腹W2の位置は、例えば、周波数f、離間距離Lおよび気体温度Tのうちの少なくとも1つのパラメータを適宜設定することにより変化することとなる。すなわち、前記パラメータを適宜設定することにより、節W1および腹W2の位置を任意の位置に移動させることができる。

f=nC0/2L・√(T/273)・103 …… 式1

【0058】

そこで、ワーク100と印加電極2との間にプラズマを発生させた状態で、ワーク100側の節W1の位置が、ワーク100の被処理面110と一致するように、周波数f、離間距離Lおよび気体温度Tのうちの少なくとも1つのパラメータを設定して、定在波Wを発生させる。これにより、プラズマ中で発生した活性種20が、音響放射圧(定在波)による力を受け、ワーク100の被処理面110付近(定在波Wの節W1の位置)に移動してこの位置で捕捉される。したがって、活性種20が、ワーク100の被処理面110付近に長時間滞在し、この被処理面110と十分に反応する。その結果、被処理面110に対して、良好なプラズマ処理を効率よく行うことができる。

【0059】

また、これらパラメータのうち気体温度Tは、被処理面110の処理中に変動するパラメータであることから、周波数f、または被処理面110と対向面30との離間距離Lを適宜設定することにより、比較的容易かつ確実に節W1を被処理面110に位置させることができるが、本発明のプラズマ処理装置では、離間距離Lの大きさを適宜設定することにより、節W1が被処理面110に位置するよう構成されている。

なお、前述したように、被処理面110と対向面30との離間距離の設定(調整)は、後述する制御手段70により、移動手段5の作動を制御することにより行うことができる。

【0060】

ワーク100と印加電極2の間に発生させる定在波Wの周波数は、1×105〜1×108Hz程度の間で設定するのが好ましく、1×105〜5×107Hz程度の間で設定するのがより好ましい。周波数をかかる範囲内に設定することにより、被処理面と対向面との間に発生させた定在波において、より大きな音響放射圧を得ることができ、この力により、プラズマ中で発生した活性種を、節W1の位置(被処理面付)近に長時間滞在させることができる。

【0061】

なお、本実施形態では、振動子9は、ワーク100のほぼ全体と重なるように設けられている。かかる構成とすることにより、ワーク100の被処理面110全面において、前述のような音響放射圧による力によって均一に活性種20を捕捉し得ることから、均一かつ効率よく被処理面110のプラズマ処理を行うことができる。

また、定在波Wを発生させる動作は、ワーク100と印加電極2の間にプラズマを発生させる動作の後に行われるのが好ましい。プラズマを発生させた後に、定在波Wを発生させる構成とすることにより、定在波Wによる空気の粗密が形成されるのに先立って、プラズマが発生する。その結果、活性種20が継続的に被処理面110に供給されることとなり、被処理面110のプラズマ処理をより円滑に行うことができる。

【0062】

なお、図示されていないが、第2の回路10は、交流電源102のパワー(電力)調整手段を有していてもよい。これにより、必要に応じ、定在波Wの発生条件を調整することができる。

また、本実施形態では、振動子9は、テーブル6の下面63に配設されているが、パレット4の上面42に配設するようにしてもよく、下面63および上面42の双方に配設するようにしてもよい。しかしながら、パレット4の上面42に振動子9を配設すると、振動子9の表面が、活性種20に曝されるおそれがあることから、その振動特性を維持するのが難しい。したがって、本実施形態のように、振動子9は、パレット4の下面に配設するのが好ましい。

【0063】

ところで、上記式1に示したように、定数nの大きさは、音波(振動波)の周波数f、プラズマが発生している領域(以下、単に「プラズマ発生領域」と言うこともある)における温度T、および被処理面110と対向面30との離間距離Lの大きさに応じて変化する。

また、温度Tおよび離間距離Lは、それぞれ、被処理面110のプラズマ処理が進行するにしたがって、その大きさが変化する。すなわち、被処理面110のプラズマ処理が進行するにしたがって、温度Tは上昇する傾向を示し、離間距離Lは、上述したプラズマ処理の種類によって異なるが、例えば、エッチング処理やダイシング処理等の場合では被処理面110が削られた分だけ大きくなり、親水化処理、撥液化処理および電気的、光学的機能を付加することを目的とするプラズマ処理等の場合では被処理面110に付与された処理成分の厚さの分だけ小さくなる。

【0064】

そのため、被処理面110のプラズマ処理をより効率良く行うためには、定在波Wの節W1を、プラズマ処理開始時から終了するまでの間、被処理面110に位置させるのが好ましい。

すなわち、プラズマ処理が進行するにしたがって、移動手段5により、被処理面110と対向面30との離間距離Lを適宜設定する(再調整する)のが好ましい。

【0065】

このプラズマ処理が進行することによる温度上昇や被処理面110における厚さの変化(位置ずれ)に応じて、離間距離Lを適宜設定し得るように、本実施形態のプラズマ処理装置1は、図1〜図3に示すように、前述した移動手段5と、プラズマが発生している領域における温度変化を検出する温度検出手段71と、プラズマによる被処理面110の処理中に生じる厚さの変化を検出する厚さ検出手段72と、移動手段5の作動を制御する制御手段70とを備えている。さらに、プラズマ処理装置1には、定在波Wの節W1および腹W2の位置を測定する音圧検出手段73と、プラズマ処理の開始等の指示を入力するための操作部75とが設けられている。

【0066】

温度検出手段71は、本実施形態では、誘電体層3の対向面30側に設けられている。かかる構成とすることにより、被処理面110と対向面30との間の領域、すなわちプラズマ発生領域の温度を確実に測定することができ、被処理面110の処理中に生じるプラズマ発生領域における温度変化を確実に検出することができる。

このような温度検出手段71は、例えば、熱電対、白金測温抵抗体、サーミスタおよび赤外線サーモグラフィ等で構成することができる。例えば、熱電対で構成される温度検出手段によれば、簡単な構成で、比較的容易にプラズマ発生領域の温度変化を検出することができる。

【0067】

また、厚さ検出手段72は、マッチングボックス84に接続するように設けられている。この厚さ検出手段72は、プラズマ発生領域におけるプラズマの密度が一定となるように、マッチングボックス84がインピーダンスの大きさを整合するために生じた、電流、電圧または位相差等の変化の履歴に基づいて、被処理面110の処理中に生じた厚さの変化を間接的に検出するものである。このような厚さ検出手段72を設けることにより、被処理面110におけるワーク100の厚さの変化を検出し得ることから、被処理面110と対向面30との離間距離Lの大きさの変化を確実に検出することができる。なお、電流、電圧または位相差等の変化の履歴と、被処理面110の処理中に生じる厚さの変化との関係は、予め実験的に求めておくことができる。

【0068】

さらに、音圧検出手段73は、ワーク100の被処理面110と対向面30との間を図1中に示すX方向(被処理面110の長手方向に対してほぼ垂直な方向)に対して移動可能なように設けられている。このような音圧検出手段73を被処理面110の近傍に被接触で位置させることにより、被処理面110における音圧を測定し得ることから、被処理面110に定在波Wの節W1が位置しているか否かを確実に検出することができる。

【0069】

このような音圧検出手段73は、例えば、センサとして圧電素子を備え、圧電素子の振動を電気信号に変換する音圧計等で構成することができる。

制御手段70は、移動手段5に接続され、この移動手段5の作動を制御することにより、ワーク100の被処理面110と対向面30との間の離間距離を調整する。

また、制御手段70には、温度検出手段71、厚さ検出手段72、音圧検出手段73および距離検出手段53等が接続され、これらの測定結果(検出結果)が随時入力されている。

【0070】

制御手段70は、例えば、マイクロコンピュータ(CPU)、温度検出手段71、厚さ検出手段72、音圧検出手段73および距離検出手段53の測定値を一時的に記録(記憶)するメモリ、および、時間を示す時間信号を生成するタイムクロック等で構成されている。

このような制御手段70は、温度検出手段71および厚さ検出手段72のうちの少なくとも一方で測定された測定値(出力信号)に基づいて、移動手段5を作動させることにより、被処理面110と対向面30との間の離間距離Lを変化させることができる。

【0071】

このように、制御手段70により離間距離Lを変化させ得ることから、被処理面110のプラズマ処理が進行するにしたがって、たとえ、温度Tが上昇したり、被処理面110におけるワーク100の厚さが変化したとしても、定在波Wの節W1の位置が被処理面110から移動するのを確実に防止することができる。その結果、被処理面110のプラズマ処理がより効率良く行われることとなる。

【0072】

そして、このとき、本実施形態では、音圧検出手段73により、被処理面110と対向面30との間の定在波Wの節W1の位置を検出し得る構成となっている。これにより、この音圧検出手段73により得られた情報に基づいて、定在波Wの節W1が被処理面110に位置しているか否かを確認できることから、離間距離Lの大きさを補正することができる。その結果、温度Tの上昇や、被処理面110におけるワーク100の厚さの変化に伴う被処理面110からの節W1の位置ズレがより確実に防止される。

【0073】

なお、制御手段70は、温度検出手段71または厚さ検出手段72の一方で測定された測定値に基づいて、移動手段5を作動させるように構成されていてもよいが、温度検出手段71および厚さ検出手段72の双方で測定された測定値に基づいて、移動手段5を作動させるように構成されているのが好ましい。これにより、被処理面110の処理中に、定在波Wの節W1の位置が被処理面110から移動するのをより確実に防止することができる。その結果、被処理面110のプラズマ処理がさらに効率良く行われることとなる。

【0074】

操作部75としては、例えば、キーボード、液晶表示パネル、EL表示パネル等を備えたタッチパネル等を用いることができ、この場合、操作部75は、各種の情報を表示(報知)する表示手段(報知手段)を兼ねるものであってもよい。操作部75から入力する情報としては、例えば、プラズマ処理に用いる処理ガスの種類、処理ガス供給量、第1の回路8の作動条件、振動子9の振動数およびワークに関する情報(厚さ、幅等)等が挙げられる。

【0075】

次に、上述した本発明のプラズマ処理装置1の作用(動作)を、図4に示すフローチャートに基づいて説明する。なお、図中、Sはフローの各ステップを示す。

[1] まず、パレット4(第1の電極)にワーク100の被処理面110が上側になるように載置した後、移動手段5を作動させることにより、被処理面110と対向面30との離間距離Lを、定在波Wの節W1が被処理面110に位置するように設定する(ステップS1)。

なお、離間距離Lは、距離検出手段53により検出された測定値(情報)に基づいて、制御手段70により、定在波Wの節W1が被処理面110に位置する大きさ(操作者が操作部75に入力した振動子9の振動数から求められる大きさ)になるまで移動手段5を作動させることにより設定される。

【0076】

[2] 次に、第1の回路8の作動により、高周波電源82を作動させるとともに、スイッチ83を閉じる。また、ガス供給手段11の作動により、バルブ15を開き、レギュレータ14によりガスの流量を調整しつつ、ガスボンベ13からガスを送出する。

これにより、ガスボンベ13から送出されたガスは、ガス供給管12内を流れ、各分岐管121に分流され、各ノズル16より誘電体層3とワーク100との間に噴出(供給)される。一方、高周波電源82の作動により、印加電極2とパレット4との間に高周波電圧が印加され、これらの間に電界が発生する。

【0077】

ここで、印加電極2とワーク100との間に流入したガスは、電界が発生している部位、すなわち、被処理面110と対向面30との間で、放電により活性化され、プラズマが発生する。これにより、ワーク100の被処理面110にプラズマ処理が施される(ステップS2)。

このとき、交流電源102と周波数調整手段74とを作動させるとともに、スイッチ103を閉じる。なお、周波数調整手段74は、操作部75に入力された振動数の大きさで振動子9が振動するように、制御手段70により制御されている。

【0078】

これにより、振動子9が所定の振動数で振動し、被処理面110と対向面30との間に、節W1の位置が被処理面110に位置する定在波Wが発生する。その結果、プラズマ中で発生した活性種20が、音響放射圧(定在波)による力を受け、ワーク100の被処理面110付近(定在波Wの節W1の位置)に移動して、この位置で捕捉される。したがって、活性種20が、ワーク100の被処理面110付近に長時間滞在し、この被処理面110と十分に反応する。その結果、被処理面110に対して、良好なプラズマ処理が効率よく行われることとなる。

【0079】

[3] 次に、被処理面110のプラズマによる処理が進行することにより、温度Tおよび被処理面110におけるワーク100の厚さが、変化しているか否かを判断する(ステップS3)。

ステップS3において、温度Tおよび被処理面110におけるワーク100の厚さの双方に変化が認められない場合(ステップS3で「NO」)には、ステップS2に戻り、被処理面110のプラズマ処理を継続する。

【0080】

一方、ステップS3において、温度Tおよび被処理面110におけるワーク100の厚さのうちの少なくとも一方に変化が認められる場合(ステップS3で「YES」)には、定在波Wの節W1が被処理面110から移動しないように、移動手段5を作動させることにより、被処理面110と対向面30との間の離間距離Lを変化させる(ステップS4)。このように、定在波Wの節W1を被処理面110から移動させない状態で、被処理面110のプラズマ処理を継続する(ステップS5)。

【0081】

[4] 次に、被処理面110のプラズマによる処理が進行することにより、被処理面110におけるワーク100の厚さが、目的とする大きさにまで変化しているか否かを判断する(ステップS6)。

ステップS6において、被処理面110におけるワーク100の厚さが目的とする大きさまで変化していない場合(ステップS6で「NO」)には、ステップS2に戻り、被処理面110のプラズマ処理を継続する。

【0082】

一方、ステップS6において、被処理面110におけるワーク100の厚さが目的とする大きさまで変化している場合(ステップS6で「YES」)には、プラズマ処理を終了して、本フローを終える。

なお、本実施形態で説明したような構成のガス供給手段11では、ノズル16により印加電極2側からワーク100側に向けてガスが噴出されるので、プラズマ中で発生した活性種20が、このガスの流れに乗ってワーク100側に向かって流れる。このため、活性種20が、被処理面110に当たった後、テーブル6(ワーク100)の縁部側に拡散してしまうことが懸念される。

【0083】

しかしながら、本実施形態では、テーブル6の下面63に振動子9が配設され、被処理面110と対向面30との間に、ワーク100側の節W1が被処理面110に位置する定在波Wが発生するように構成したので、活性種20が、被処理面110付近に捕捉される。したがって、活性種20が、ワーク100の被処理面110付近に長時間滞在し、ワーク100の被処理面110に対し、良好なプラズマ処理を効率よく行うことができる。

【0084】

すなわち、本発明は、ガス供給手段11がこのような構成の場合に適用するのが、特に有効である。

また、本実施形態では、温度検出手段71および厚さ検出手段72により、それぞれプラズマ発生領域の温度変化Tおよび被処理面110の厚さの変化を検出し、これらの変化の度合いに応じて、移動手段5により被処理面110と対向面30との間の離間距離Lを調整することにより、被処理面110に定在波Wの節W1を位置するよう構成したが、このような場合に限定されず、腹W2が被処理面110に位置するような構成であってもよい。かかる構成とすることにより、比較的遅い速度で被処理面110の処理を行うことができることから、プラズマ処理の制御が行いやすくなるという効果が得られる。

【0085】

<第2実施形態>

図5は、本発明のプラズマ処理装置の第2実施形態を模式的に示す断面図(一部ブロック図を含む)である。以下、図5に示す第2実施形態について説明するが、前記第1実施形態と異なる点を中心に説明し、同様の事項についてはその説明を省略する。

図5に示す第2実施形態は、ガス供給手段11の構成が異なり、それ以外は前記第1実施形態と同様である。すなわち、ガス供給手段11は、ノズル16および分岐管121を有しておらず、ガス供給管12が、その下流端側が印加電極2とワーク100との間に位置するように設置されている。

【0086】

このような構成のガス供給手段11では、バルブ15が開いた状態で、ガスボンベ13からは所定のガスが送出され、このガスは、ガス供給管12内を流れ、レギュレータ14で流量を調節された後、ガス供給管12の下流端に形成されたガス流出口から、印加電極2(誘電体層3)とワーク100との間に導入(供給)される。

この第2実施形態においても、前記第1実施形態と同様の作用・効果が得られる。

【0087】

<第3実施形態>

図6は、本発明のプラズマ処理装置の第3実施形態を模式的に示す断面図(一部ブロック図を含む)である。以下、図6に示す第3実施形態について説明するが、前記第1実施形態と異なる点を中心に説明し、同様の事項についてはその説明を省略する。

図6に示す第3実施形態は、印加電極2およびノズル16の構成が異なり、振動子9がワーク100側に設けられているのに代えて、印加電極2側に設けられていること以外は、主たる構成は前記第1実施形態とほぼ同様である。

【0088】

本実施形態のプラズマ処理装置1では、図6に示すように、印加電極2は、その下面22が被処理面110と比較して小さくなっており、ノズル16は、この印加電極2および誘電体層3を貫通するように1つ形成され、さらに、振動子9は、絶縁体94を介して印加電極2の外周面の一部を覆うように形成されている。

また、距離検出手段53は、パレット4の上面42側に設けるのに代えて、誘電体層3の対向面30側に設けられている。これにより、本実施形態のように、印加電極2の下面22が被処理面110と比較して小さくなっている場合においても、被処理面110と対向面30との間の離間距離を確実に検出することができる。

【0089】

かかる構成のプラズマ処理装置1では、印加電極2またはワーク100を走査するに際して、互いの位置関係を変化させながらワーク100の被処理面110にプラズマ処理が施される。

また、印加電極2またはワーク100を走査するに際しては、図6に示すように、印加電極2とワーク100との間に位置するように、音圧検出手段73もその位置を変化させる。

【0090】

この第3実施形態においても、前記第1実施形態と同様の作用・効果が得られる。

なお、本実施形態のプラズマ処理装置1では、前記第1実施形態と比較して、プラズマ発生領域が小さくなっている。そのため、定在波を発生させる領域も小さくなることから、振動子9により被処理面110と対向面30との間に定在波を比較的容易かつ安定的に発生させることができる。

【0091】

以上、本発明のプラズマ処理装置を、図示の各実施形態に基づいて説明したが、本発明はこれらに限定されるものではなく、各部の構成は、同様の機能を有する任意の構成のものに置換することができる。また、他の任意の構成物や、工程が付加されていてもよい。

また、本発明は、前記各実施形態のうちの、任意の2以上の構成(特徴)を組み合わせたものであってもよい。

【0092】

なお、前記第1および第2実施形態では、パレット4と印加電極2とが、パレット4の長手方向に対して、その位置関係が固定されているが、テーブル6および印加電極2の少なくともいずれかに、パレット4の長手方向に対して移動可能な移動手段を設け、パレット4と印加電極2とが相対的に移動する構成としてもよい。これにより、より面積の広いワーク100を、効率良くプラズマ処理することができる。

【0093】

さらに、小片状をなすワーク100を、パレット4上に複数個載置して処理するようにしてもよく、この場合、複数個のワーク100を一括してプラズマ処理することができる。その結果、生産性の向上に寄与する。

また、前記各実施形態では、パレット4とワーク100とを一体的に振動させる場合と、印加電極2を振動させる場合とについて説明したが、このような場合に限定されず、パレット4、印加電極2またはワーク100のうちの少なくとも1つを振動させていればよく、例えば、ワーク100を単独で振動させるものであってもよいし、パレット4、印加電極2およびワーク100の全てを振動させるものであってもよい。

【0094】

さらに、印加電極2とパレット4との間に印加される電圧は、高周波によるものに限られず、例えば、パルス波やマイクロ波によるものであってもよい。

なお、前記各実施形態のように、パレット4に対向電極の機能を持たせず、印加電極2の対向電極となる電極を別途設けてもよい。この場合、対向電極をパレット4の下面に接合し、この対向電極の下面に絶縁体を介して振動子9を配設するようにしてもよく、対向電極の上面に絶縁体を介して振動子9を配設し、この振動子9の上面をパレット4の下面に接合するようにしてもよい。前者の場合には、振動子9の圧電体91が伸縮すると、その上側に配置された絶縁体、対向電極、パレット4およびワーク100が振動し、ワーク100の上方に音波(定在波)が発生する。一方、後者の場合には、振動子9の圧電体91が伸縮すると、その上側に配置されたパレット4およびワーク100が振動し、ワーク100の上方に音波が発生する。

【実施例】

【0095】

次に、本発明の具体的実施例について説明する。

1.被処理基板のプラズマ処理

(実施例1)

図1に示す前記第1実施形態のプラズマ処理装置1を用意し、パレット4にワーク(被処理基板)を載置し、温度検出手段71および厚さ検出手段72で検出された測定値に基づいて、移動手段5を作動させて、被処理基板に以下の条件のプラズマ処理(エッチング)を10分間施した。

【0096】

なお、被処理基板は、長さ50mm×幅50mm×厚さ0.5mmのSiO2基板を用いた。

また、プラズマ処理の初期条件は、以下のとおりとした。なお、ここで言う被処理基板と誘電体層3との離間距離とは、プラズマ処理を施す前のワーク100の被処理面110と、誘電体層3の対向面30との間の距離である。

【0097】

印加電力 : 50W

高周波電源82の周波数 : 40.68MHz

処理ガス : CF4

キャリアガス : He

処理ガスとキャリアガスとの混合比 : 100:1

ガス流量 : 1500sccm

被処理基板と誘電体層3との離間距離: 0.4mm

雰囲気 : 大気圧

雰囲気(プラズマ発生領域)の温度 : 25℃

定数n(n波長) : 0.75

定在波の周波数 : 1584441Hz

【0098】

また、プラズマ処理終了時における雰囲気の温度および被処理基板と誘電体層3との離間距離は、以下に示すとおりであった。なお、ここで言う被処理基板と誘電体層3との離間距離とは、プラズマ処理が施されたワーク100の被処理面110と、誘電体層3の対向面30との間の距離である。

雰囲気(プラズマ発生領域)の温度 : 65℃

被処理基板と誘電体層3との離間距離: 0.42600mm

【0099】

(実施例2)

厚さ検出手段72の作動を省略した以外は、前記実施例1と同様にして、被処理基板にプラズマ処理を施した。

(実施例3)

温度検出手段71の作動を省略した以外は、前記実施例1と同様にして、被処理基板にプラズマ処理を施した。

(比較例)

振動子9の振動を省略した以外は、前記実施例1と同様にして、被処理基板にプラズマ処理を施した。

【0100】

2.プラズマ処理後のSiO2層のエッチング量の測定

前記各実施例および前記比較例でプラズマ処理が施された被処理基板の被処理面110におけるエッチング量を測定した。なお、この測定は膜厚測定装置(大日本スクリーン社製、「ラムダエース」)を用いて行った。

その結果を表1に示す。

【0101】

【表1】

【0102】

表1に示すように、各実施例では、比較例で測定された被処理面110のエッチング量と比較して、それらの被処理面110のエッチング量が多かった。このことは、プラズマ中で発生した活性種20が、音響放射圧(定在波)による力を受け、被処理面110付近に長時間滞在し、その結果、被処理面110に対して、良好なプラズマ処理が施されたことを示唆する結果であった。

【0103】

特に、温度検出手段71および厚さ検出手段72の双方を作動させたもの(実施例1)ほど、エッチング量が多くなる傾向を示した。このことは、温度の変化量および離間距離の変化量に基づいて、移動手段5を作動させることにより、定在波Wの節W1の移動がより確実に防止され、その結果、被処理面110に対して、より良好なプラズマ処理が施されたことを示唆する結果であった。

なお、前記第2実施形態および第3実施形態のプラズマ処理装置1をそれぞれ用いた以外は、前記実施例1〜3と同様にして被処理基板の被処理面110をエッチングして、そのエッチング量を測定したが、前記と同様の結果が得られた。

【図面の簡単な説明】

【0104】

【図1】本発明のプラズマ処理装置の第1実施形態を模式的に示す断面図である。

【図2】図1に示すプラズマ処理装置が備える印加電極とワークとの間に定在波が発生している状態を示す模式図である。

【図3】図1に示すプラズマ処理装置の回路構成を示すブロック図である。

【図4】図1に示すプラズマ処理装置によるワークの被処理面に対する処理動作のフローチャートである。

【図5】本発明のプラズマ処理装置の第2実施形態を模式的に示す断面図である。

【図6】本発明のプラズマ処理装置の第3実施形態を模式的に示す断面図である。

【符号の説明】

【0105】

1……プラズマ処理装置 2……印加電極 22……下面 20……活性種 3……誘電体層 30……対向面 4……パレット 41……凹部 42……上面 5……移動手段 50……シリンダー 51……シリンダー本体 52……ピストン 53……距離検出手段 6……テーブル 61……凹部 62……上面 63……下面 70……制御手段 71……温度検出手段 72……厚さ検出手段 73……音厚検出手段 74……周波数調整手段 75……操作部 8……第1の回路 81……導線 82……高周波電源 83……スイッチ 84……マッチングボックス 9……振動子 91……圧電体 92、93……電極 94……絶縁体 10……第2の回路 101……導線 102……交流電源 103……スイッチ 11……ガス供給手段 12……ガス供給管 121……分岐管 13……ガスボンベ 14……レギュレータ 15……バルブ 16……ノズル 100……ワーク 110……被処理面

【技術分野】

【0001】

本発明は、ワークをプラズマ処理するプラズマ処理装置に関するものである。

【背景技術】

【0002】

プラズマを発生させ、そのプラズマにより被処理物である基板(ワーク)の表面を処理(プラズマ処理)し、基板の表面改質を行うプラズマ処理装置が知られている。

このようなプラズマ処理装置は、基板を介して、上下に対向配置される1対の電極を有しており、1対の電極のうちの一方の電極と基板との間隙に所定のガスを供給しつつ、1対の電極間に電圧を印加して放電を生じさせ、プラズマを発生させる。発生したプラズマ中では、電界により加速された電子がガス分子と衝突し、励起分子、ラジカル原子、正イオン、負イオンなどの活性種を生成する。これら活性種の一部が、基板の表面や表面付近で各種反応が生じることによって、基板が表面改質されるようになっている(例えば、特許文献1参照。)。

【0003】

ところで、プラズマ処理中における雰囲気の温度等の変化に依存することなく、基板の表面に対するプラズマ処理を効率よく行うには、表面改質に関与する活性種を、基板の表面付近に長時間滞在させること、換言すれば基板表面に長時間接触させることが重要である。しかしながら、一対の電極間で発生した活性種は、電極間さらにはチャンバー内を拡散することから、基板の表面付近に前記活性種を局所的に長時間滞在させることは難しく、プラズマ処理の処理効率の向上を十分に図れていないのが実情である。

【0004】

【特許文献1】特開平7−85997号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、プラズマ処理を効率よく行うことができるプラズマ処理装置を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記の本発明により達成される。

本発明のプラズマ処理装置は、ワークを介して対向するように配置される第1の電極および第2の電極と、

前記ワークの被処理面にプラズマを生成するためのガスを供給するガス供給手段と、

前記ガス供給手段により供給されたガスを活性化してプラズマを生成するように、前記第1の電極と前記第2の電極との間に電圧を印加する電源部とを備え、

前記ガス供給手段および前記電源部の作動により発生したプラズマにより前記被処理面を処理するプラズマ処理装置であって、

前記第1の電極、前記第2の電極および前記ワークのうちの少なくとも1つを振動させることにより、前記プラズマが発生しているプラズマ発生領域に、振動波を発生させる振動子と、

前記ワークの被処理面と、該被処理面と対向する前記第1の電極または前記第2の電極の対向面との間の距離を検出する距離検出手段と、

前記第1の電極または前記第2の電極を移動させることにより、前記ワークの被処理面と前記対向面との離間距離を規定する移動手段と、

前記移動手段の作動を制御する制御手段とを備え、

前記制御手段は、前記距離検出手段の情報に基づいて、前記移動手段を作動させて、前記ワークの被処理面と前記対向面との離間距離を調整するよう構成されていることを特徴とする。

振動子により振動波を発生させることにより、電界により加速された電子とガスの構成材料とが衝突する機会が増加して、ガスの活性効率が向上するとともに、プラズマの発生効率が向上する大きさに離間距離を調整し得ることから、プラズマ処理を効率よく行うことができる。

【0007】

本発明のプラズマ処理装置では、前記制御手段は、前記ワークの被処理面を処理するのに先立って、前記移動手段を作動させて、前記離間距離を前記ワークの被処理面と前記対向面との間に、前記振動波により定在波が発生する大きさに設定することが好ましい。

これにより、被処理面と対向面との間に定在波を発生させて、定在波の節に対応する領域にプラズマを偏在させることができる。

【0008】

本発明のプラズマ処理装置では、前記定在波は、前記ワークの被処理面と前記対向面との間に、前記ワークの被処理面にほぼ直交する方向に生じることが好ましい。

本発明のプラズマ処理装置では、前記制御手段は、前記移動手段を作動させて、前記離間距離を、前記定在波の節が前記ワークの被処理面に位置するよう制御することが好ましい。

これにより、プラズマ中で発生した活性種が、音響放射圧(定在波)による力を受け、ワークの被処理面付近に移動してこの位置で捕捉される。したがって、活性種が、ワークの被処理面付近に長時間滞在し、この被処理面と十分に反応する。その結果、被処理面に対して、良好なプラズマ処理を効率よく行うことができる。

【0009】

本発明のプラズマ処理装置では、前記プラズマによる前記ワークの被処理面の処理中において、前記プラズマが発生している領域における温度変化を検出する温度検出手段を備え、

前記制御手段は、前記温度検出手段により検出された前記温度変化に基づいて、前記移動手段を作動させることにより、前記定在波の節の前記ワークの被処理面からの移動を防止することが好ましい。

これにより、被処理面付近に活性種をより長時間にわたって滞在させることができ、被処理面のプラズマ処理がより効率良く行われることとなる。

【0010】

本発明のプラズマ処理装置では、前記プラズマによる前記ワークの被処理面の処理中に生じる厚さの変化を検出する厚さ検出手段を備え、

前記制御手段は、前記厚さ検出手段により検出された前記厚さの変化に基づいて、前記移動手段を作動させることにより、前記定在波の節の前記ワークの被処理面からの移動を防止することが好ましい。

これにより、被処理面付近に活性種をより長時間にわたって滞在させることができ、被処理面のプラズマ処理がより効率良く行われることとなる。

【0011】

本発明のプラズマ処理装置では、前記ワークの被処理面と前記対向面との間に、音圧の大きさを検出する音圧検出手段を備え、

該音圧手段により、前記被処理面と前記対向面との間の前記定在波の節の位置を検出することが好ましい。

これにより、この音圧検出手段により得られた情報に基づいて、被処理面と対向面との離間距離の大きさを補正することができる。その結果、被処理面からの節の位置ズレをより確実に防止することができる。

【0012】

本発明のプラズマ処理装置では、前記定在波は、その周波数が1×105〜1×108Hzの範囲内に設定されることが好ましい。

これにより、被処理面と対向面との間に発生させた定在波において、より大きな音響放射圧を得ることができ、この力により、プラズマ中で発生した活性種を、被処理面付近に長時間滞在させることができる。

【0013】

本発明のプラズマ処理装置では、前記被処理面と前記対向面との間にプラズマを生成した後、前記被処理面と前記対向面との間に定在波を発生させることが好ましい。

これにより、定在波によるガスの粗密が形成されるのに先立って、プラズマが発生する。その結果、活性種が継続的に被処理面に供給されることとなり、被処理面のプラズマ処理をより円滑に行うことができる。

【0014】

本発明のプラズマ処理装置では、前記ワークは、前記第1の電極に載置されており、

前記振動子により前記第1の電極と前記ワークとを一体的に振動させることが好ましい。

かかる構成とすることにより、電界により加速された電子とガスの構成材料とが衝突する機会を増加させることができる。

【0015】

本発明のプラズマ処理装置では、前記ワークは、前記第1の電極に載置されており、

前記振動子により前記第2の電極を振動させることが好ましい。

かかる構成とすることにより、電界により加速された電子とガスの構成材料とが衝突する機会を増加させることができる。

本発明のプラズマ処理装置では、前記ガス供給手段は、前記第2の電極を貫通して設けられ、前記ガスを前記第2の電極と前記ワークとの間に噴出する少なくとも1つのノズルを有することが好ましい。

このような構成のガス供給手段では、ノズルにより第2の電極側からワーク側に向けてガスが噴出されるので、プラズマ中で発生した活性種が、このガスの流れに乗ってワーク側に向かって流れる。このため、活性種が、被処理面に当たった後、ワークの縁部側に拡散してしまうことが懸念される。これに対して、本発明によると、活性種がワークの表面付近に捕捉されるので、ガス供給手段がこのような構成であっても、活性種がワークの表面付近に長時間滞在し、ワークに対するプラズマ処理を効率よく行うことができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明のプラズマ処理装置を添付図面に示す好適な実施形態に基づいて詳細に説明する。

<第1実施形態>

図1は、本発明のプラズマ処理装置の第1実施形態を模式的に示す断面図(一部ブロック図を含む)、図2は、図1に示すプラズマ処理装置が備える印加電極とワークとの間に定在波が発生している状態を示す模式図、図3は、図1に示すプラズマ処理装置の回路構成を示すブロック図、図4は、図1に示すプラズマ処理装置によるワークの被処理面に対する処理動作のフローチャートである。なお、以下の説明では、図1および図2中の上側を「上」、下側を「下」と言う。

【0017】

図1に示すように、プラズマ処理装置1は、プラズマを生成し、そのプラズマにより、被処理物である、例えばワーク(基板)100の被処理面(表面)110をプラズマ処理する装置であり、ワーク100を介して対向するように配置される印加電極2およびパレット(第1の電極)4と、印加電極2のワーク100と対向する側の面に配設された誘電体層3と、パレット4を支持するテーブル6と、テーブル6のパレット4と反対側の面に配設され電圧を印加することにより振動する振動子9と、印加電極2とパレット4との間に電圧(高周波電圧)を印加する第1の回路(電源部)8と、振動子9に電圧を印加する第2の回路10と、プラズマを生成するためのガスを供給するガス供給手段11と、誘電体層3とパレット4との離間距離を規定する移動手段5と、誘電体層3とパレット4との離間距離を検出する距離検出手段53とを備えている。

【0018】

以下、プラズマ処理装置1の各部の構成について説明する。

パレット4の構成材料としては、パレット4が電極としての機能を発揮し得るものであればよく、特に限定されるものではないが、例えば、銅、アルミニウム、鉄、銀のような金属単体、ステンレス鋼、真鍮、アルミニウム合金のような各種合金、金属間化合物、各種炭素材料等の導電性が良好な導電性材料が挙げられる。また、パレット4は、それぞれ、異なる導電性材料で構成された層を2層以上積層した積層体で構成されていてもよい。

【0019】

ワーク100は、凹部41内に収納された状態で、本発明のプラズマ処理装置1により凹部41内で露出する被処理面110が処理されるものである。

このワーク100は、特に限定されないが、例えば、石英ガラス、無アルカリガラスのような各種ガラス、アルミナ、シリカ、チタニアのような各種セラミックス、シリコン、ガリウム−ヒ素、ITOのような各種半導体材料、および、ポリエチレン、ポリプロピレン、ポリスチレン、ポリカーボネート、ポリエチレンテレフタレート、ポリテトラフルオロエチレン、ポリイミド、液晶ポリマー、フェノール樹脂、エポキシ樹脂、アクリル樹脂のような各種プラスチック(樹脂材料)等で構成された基板状のものが挙げられる。

【0020】

ワーク100の形状としては、板状(基板)、層状、フィルム状等が挙げられる。このようなワーク100としては、例えば、液晶表示装置や有機EL表示装置等に用いられるディスプレイパネル、ガラスチップ、半導体チップ、セラミックスチップ等が挙げられる。

また、ワーク100の形状(平面視での形状)は、四角形のものに限らず、例えば円形および楕円形等のものであってもよい。

ワーク100の厚さは、特に限定されないが、通常は、0.3〜1.2mm程度であるのが好ましく、0.5〜0.7mm程度であるのがより好ましい。

【0021】

テーブル6は、パレット4を支持・固定するものである。

テーブル6は、その上面に開口する凹部61を有し、この凹部61内にパレット4が、水平方向に固定され、かつ、テーブル6の振動と一体となって上下方向(後述する振動子9による振動方向)に振動可能な状態で挿入(嵌入)されている。この場合、凹部61の深さは、パレット4の厚さと等しいのが好ましい。すなわち、テーブル6の上面62と凹部61内に挿入されたパレット4の上面42とが、実質的に段差の無い平坦面(連続面)で構成されているのが好ましい。これにより、プラズマ処理装置1でプラズマ処理を施すに際し、誘電体層3の下面とテーブル6の上面62との距離と、誘電体層3の下面とパレット4の上面42との距離とを等しくして、後述する定在波をこれらの間で確実に発生させることができることから、ワーク100に対し均一で良好なプラズマ処理を施すことができる。

【0022】

テーブル6の構成材料としては、特に限定されないが、各種絶縁性材料が好適に用いられ、例えば、石英ガラス、無アルカリガラスのような各種ガラス、二酸化ケイ素、窒化ケイ素のような各種セラミックス、ポリエチレンテレフタレート、ポリイミドのような各種プラスチック(樹脂材料)等が挙げられる。

振動子9は、本実施形態では、第2の回路10に接続された状態で、テーブル6の下面(パレット4が載置される側と反対側の表面)に配設されるものである。この振動子9さらに第2の回路10の構成については、後に詳述する。

【0023】

印加電極2は、パレット4の対向電極として機能し、ワーク100および誘電体層3を介して印加電極2とパレット4との間に電界を発生させるものである。

この印加電極2は、本実施形態では、その下面(誘電体層3を介してワーク100に対向する面)が平面をなし、パレット4の形状に対応するように、略四角形の板状となっており、印加電極2の下面(ワーク100に対向する面)と、ワーク100の被処理面110とが、略平行になるように設置されている。

【0024】

本実施形態では、この印加電極2と上述したパレット4とにより、一対の平行平板型の電極が構成される。

印加電極2の構成材料としては、パレット4と同様に、印加電極2が電極としての機能を発揮し得るものであればよく、特に限定されるものではないが、例えば、銅、アルミニウム、鉄、銀等の金属単体、ステンレス鋼、真鍮、アルミニウム合金等の各種合金、金属間化合物、各種炭素材料等の導電性が良好な材料が挙げられる。

【0025】

また、印加電極2は、異なる導電性材料で構成された層を2層以上積層した積層体で構成されていてもよい。さらに、印加電極2を構成する導電性材料は、パレット4の構成材料と同一であっても、異なっていてもよい。

なお、印加電極2の平面形状は、前述した四角形に限らず、例えば、円形、楕円形、その他異形のものであってもよい。また、印加電極2は、複数あってもよい。

【0026】

また、誘電体層3は、印加電極2の下面(ワーク100に対面する側の面)に配置(接合)されている。

なお、本実施形態では、印加電極2と誘電体層3とにより第2の電極が構成され、この誘電体層3の下側の面がワーク100の被処理面110と対向する対向面30を構成する。

【0027】

この誘電体層3を設けることにより、印加電極2とパレット4との間に電圧を印加してプラズマを発生させた際、アーク放電が発生するのを防止でき、良好(均一)なグロー放電を生じさせることができる。その結果、印加電極2とパレット4との間に良好なプラズマを発生させることができる。

誘電体層3の構成材料としては、誘電体層3が誘電体としての機能を発揮し得るものであればよく、特に限定されるものではないが、例えば、ポリテトラフルオロエチレン、ポリエチレンテレフタレートのようなプラスチック(樹脂材料)、石英ガラスのような各種ガラスおよび無機酸化物等が挙げられる。なお前記無機酸化物としては、例えば、Al2O3、SiO2、ZrO2、TiO2等の金属酸化物、BaTiO3(チタン酸バリウム)等の複合酸化物等が挙げられる。

【0028】

なお、誘電体層3の構成材料として、25℃における比誘電率が10以上である誘電体を用いることにより、低電圧で高密度のプラズマを発生させることができ、プラズマ処理の処理効率がより向上するという利点も得られる。

また、誘電体層3の比誘電率の上限は、特に限定されないが、比誘電率が10〜100程度のものが好ましい。比誘電率が10以上である誘電体には、ZrO2、TiO2等の金属酸化物、BaTiO3等の複合酸化物が該当する。

【0029】

誘電体層3の厚さは、特に限定されないが、0.01〜4.0mm程度であるのが好ましく、1.0〜2.0mm程度であるのがより好ましい。誘電体層3の厚さが厚すぎると、プラズマ(所望の放電)を発生させるために高電圧を要することがあり、また、薄すぎると、電圧印加時に絶縁破壊が起こり、アーク放電が発生するおそれがある。

なお、本発明において、誘電体層3の配置は、省略してもよい。この場合、印加電極2により第2の電極が構成され、この印加電極2の下側の面が被処理面110と対向する対向面を構成する。

【0030】

ガス供給手段11は、印加電極2とワーク100との間に、プラズマを発生させるためのガスを供給するものである。

このガス供給手段は、本実施形態では、印加電極2および誘電体層3(第2の電極)を貫通して設けられた7つのノズル(ガス噴出管)16と、各ノズル16に対応して設けられた分岐管121を有するガス供給管12と、ガス供給管12の上流端側に接続され、所定のガス(処理ガス+キャリアガス)を充填し印加電極2とワーク100との間に供給するガスボンベ(ガス供給源)13と、ガスボンベ13から供給されたガスの流量を調整するレギュレータ(流量調整手段)14とを有している。

【0031】

レギュレータ14は、ガスボンベ13より下流側(ノズル16側)に配置される。また、ガス供給管12のレギュレータ14より下流側には、ガス供給管12内の流路を開閉するバルブ15(流路開閉手段)15が設けられ、このバルブ15を開閉することにより、この下流側へのガスの供給の有無を制御する。そして、バルブ15の下流側において、ガス供給管12は、複数に分岐した分岐管121となっており、さらに、これら分岐管121の下流端は、それぞれに対応するノズル16が接続される。

【0032】

なお、ノズル16は、本実施形態のように7つ設けられているものに限定されず、少なくとも1つ設けられていればよく、7つより多くてもよく、それ以下であってもよい。

かかる構成のガス供給手段11において、バルブ15が開いた状態で、ガスボンベ13からガスを送出すると、このガスは、ガス供給管12内を流れ、レギュレータ14で流量が調節された後、各分岐管121に分流される。その後、各ノズル16より印加電極2(誘電体層3)とワーク100との間に噴出(供給)される。かかる構成のガス供給手段11によれば、すなわち、印加電極2および誘電体層3を貫通して設けられた複数のノズル16により印加電極2とワーク100との間にガスを供給する構成とすることにより、印加電極2とワーク100との間にガスをより均一に供給することができる。その結果、これら同士の間に効率良くプラズマを発生させることができ、ワーク100に対するプラズマ処理をより均一、かつ良好に行うことができる。

【0033】

また、この印加電極2とワーク100との間に供給するガスとしては、特に限定されないが、例えば、O2ガス等の処理ガス(主にプラズマ処理に寄与するガス)とHeガス等のキャリアガスとからなる混合ガスが好適に用いられる。なお、本明細書中において、「キャリアガス」とは、放電開始と放電維持のために導入するガスのことを言う。

なお、本実施形態では、ガスボンベ13内には、混合ガス(処理ガス+キャリアガス)が充填されているが、処理ガスとキャリアガスとがそれぞれ別のガスボンベに充填され、ガス供給管12の途中でこれらが所定の混合比で混合されるような構成であってもよい。

また、処理ガスとしては、印加電極2とパレット4との間に電圧を印加すること(放電)によってプラズマを発生するガスであれば、上述したようなO2ガスに限定されず、処理目的により種々のガスを用いることができる。

【0034】

他の処理ガスとしては、例えば、下記のガスを用いることができる。

例えば、ワーク100の被処理面110を撥水(撥液)化することを目的とするプラズマ処理では、処理ガスとして、CF4、C2F6、C3F6、CClF3、SF6等のフッ素原子含有化合物ガスが用いられる。

また、被処理面110を親水(親液)化することを目的とするプラズマ処理では、処理ガスとして、O3、H2O、空気等の酸素原子含有化合物、N2、NH3等の窒素原子含有化合物、SO2、SO3等の硫黄原子含有化合物のうちの一方または双方を含有するものが用いられる。これにより、ワーク100の被処理面110にカルボニル基、水酸基、アミノ基等の親水性官能基を形成させて表面エネルギーを高くし、親水性表面を得ることができる。また、アクリル酸、メタクリル酸等の親水基を有する重合性モノマーを用いて親水性重合膜を堆積(形成)することもできる。

【0035】

また、ワーク100の被処理面110に電気的、光学的機能を付加することを目的とするプラズマ処理では、SiO2、TiO2、SnO2等の金属酸化物薄膜をワーク100の被処理面110に形成するために、Si、Ti、Sn等の金属の金属−水素化合物、金属−ハロゲン化合物、金属アルコキシド(有機金属化合物)等を含有するものが用いられる。

【0036】

また、エッチング処理やダイシング処理を目的とするプラズマ処理では、例えばハロゲン系ガスが用いられ、レジスト処理や有機物汚染の除去を目的とするプラズマ処理では、例えば酸素系ガスが用いられる。表面クリーニングや表面改質を目的とするプラズマ処理では、例えばAr、N2等の不活性ガスが処理ガスとして用いられ、不活性ガスのプラズマで表面クリーニングや表面改質が行われる。

【0037】

また、キャリアガスとしては、Heガスに限られず、この他、例えば、Ne、Ar、Xe等の希ガス、N2ガス等を用いることができ、これらは、単独でも2種以上を混合した形態でも用いることができる。

なお、混合ガス中における処理ガスの占める割合(混合比)は、プラズマ処理の種類によっても異なるが、処理ガスの割合が大きすぎると、プラズマ(放電)が発生し難くなったり、プラズマ処理の効率が低下したりするため、例えば、混合ガス中の処理ガスの割合が1〜10%程度であるのが好ましく、5〜10%程度であるのがより好ましい。

【0038】

供給するガスの流量は、ガスの種類、プラズマ処理の目的、処理の程度等に応じて適宜決定され、特に限定されるものではないが、通常は、30SCCM〜3SLM程度であるのが好ましい。

ここで、誘電体層3とワーク100との間(間隙)に、ガス供給手段11を用いて所定のガスを供給し、印加電極2とパレット4との間に、所定の電圧、例えば、高周波電圧(電圧)を印加すると、印加電極2とパレット4との間、すなわち誘電体層3とワーク100との間に電界が発生することに起因して、放電、すなわち、グロー放電(バリア放電)が生じる。この放電により、供給されたガスが活性化(電離、イオン化、励起等)され、プラズマが発生する。そして、このプラズマ中で生じた励起分子、ラジカル原子、正イオンおよび負イオン等の活性種20により、ワーク100の被処理面110が処理(プラズマ処理)される。

【0039】

移動手段5は、誘電体層3とパレット4との離間距離すなわち対向面30と被処理面110との間の離間距離を規定するものである。

この移動手段5は、例えば、エアシリンダーや油圧シリンダー等のシリンダーを用いたものや、モータおよび圧電素子のようなアクチュエータ等を用いたものが挙げられるが、本実施形態では、図1および図2に示すように、移動手段5としてシリンダー50が用いられている。

【0040】

本実施形態では、互いに連動して作動する2つのシリンダー50を介して、テーブル6が支持されている。

シリンダー50は、シリンダー本体51と、その上端側に位置し、シリンダー本体51に対して伸縮可能なピストン52とで構成されている。そして、シリンダー本体51はその下端側で接地・固定され、さらに、ピストン52はその上端側でテーブル6に固定されている。かかる構成とすることにより、シリンダー50は、それぞれ油圧や空気圧によりピストン52を伸縮することで、その長さを調整することができる。

【0041】

そのため、かかる構成の2つのシリンダー50をそれぞれ連動して伸縮させることにより、被処理面110を対向面30に対して移動させることができる。これにより、被処理面110と対向面30との離間距離を所望の大きさに調整(規定)することができる。

また、パレット4の上面42側には、距離検出手段53が設けられている。

距離検出手段53は、被処理面110と対向面30との間の離間距離を検出する機能を有するものである。

【0042】

この距離検出手段53は、本実施形態では、距離検出手段53の検出部(図示せず)と、パレット4の上面42と、ワーク100の被処理面110とが平坦面を構成するように設けられている。かかる構成とすることにより、被処理面110と対向面30との離間距離を確実に測定することができる。

このような距離検出手段53は、特に限定されないが、例えば、レーザ光を対向面30に照射し、その反射光を測定することにより被処理面110と対向面30との離間距離を検出するレーザ変位計等で構成することができる。レーザ変位計で構成される距離検出手段によれば、比較的容易かつ確実に被処理面110と対向面30との離間距離を検出することができる。

【0043】

このようなシリンダー50および距離検出手段53は、図3に示すように、それぞれ、後述する制御手段70に接続されている。このような制御手段70は、距離検出手段53により検出された測定値(情報)に基づいて、シリンダー50を作動(伸縮)させることにより、被処理面110と対向面30との離間距離を所望の間隔(大きさ)に設定することができる。

【0044】

誘電体層3とワーク100との離間距離(対向面30と被処理面110との離間距離)は、後述する高周波電源82の出力、ワーク100に施すプラズマ処理の種類、ワーク100の厚さ等の諸条件を考慮して適宜決定されるが、通常は、0.3〜2mm程度に設定されているのが好ましく、0.3〜1mm程度に設定されているのがより好ましい。これにより、誘電体層3とワーク100との間に必要かつ十分な電界を発生させることができる。

【0045】

なお、この誘電体層3とワーク100との離間距離は、被処理面110に均一で適正なプラズマ処理を行う上で重要な条件の1つである(ガスの種類や流量、印加電圧等も同様)とともに、誘電体層3とワーク100との間に後述する定在波を発生させ、被処理面110に定在波の節を位置させるのに重要な条件である。

また、本実施形態では、印加電極2には、図1に示すように、導線(ケーブル)81を介して、高周波電源(電源部)82が接続され、導線81の途中には、マッチングボックス(整合器)84が設けられている。また、パレット4には、導線81、インピーダンスの整合を行うマッチングボックス84および導通状態と非導通状態とに切り替えるスイッチ83を介して、高周波電源82に接続されている。これらの導線81、高周波電源82、スイッチ83およびマッチングボックス84により、印加電極2とパレット4との間に電圧(高周波電圧)を印加するための第1の回路(電源部)8が構成されている。この第1の回路8は、その一部、すなわち、パレット4側の導線81がアース(接地)されている。

【0046】

パレット4は、スイッチ83が閉じると導線81が導通してアースされ、これにより、パレット4と印加電極2との間への高周波電圧(電圧)の印加が可能となり、また、スイッチ83が開くと、その導線81が非導通状態(切電状態)となり、パレット4と印加電極2との間には電圧は印加されず、プラズマは発生しない。

なお、図示されていないが、第1の回路8は、高周波電源82の周波数を変える電源周波数調整手段(回路)や、高周波電源82のパワー(電力)調整手段を有していてもよい。これにより、必要に応じ、ワーク100に対するプラズマ処理の処理条件を調整することができる。

【0047】

ワーク100にプラズマ処理を施すときは、高周波電源82が作動し、かつスイッチ83が閉じて、パレット4と印加電極2との間に電圧が印加される。このとき、そのパレット4と印加電極2との間には、電界が発生し、ガス供給手段11よりガスが供給されると、放電が生じて、このガスを活性化することによりプラズマを生成する。

なお、本実施形態のように、第1の回路8がマッチングボックス84を備える構成とすることにより、インピーダンスの整合が行われることから、パレット4と印加電極2との間に発生する電界の強度が一定に保たれる。その結果、これら同士の間で生成されるプラズマの密度も一定に保たれることとなる。

【0048】

高周波電源82の周波数は、特に限定されないが、10〜50MHz程度であるのが好ましく、10〜40MHz程度であるのがより好ましい。

さて、本発明のプラズマ処理装置は、被処理面110と対向面30との間、すなわちプラズマ発生領域に、振動波を発生させる振動子9を備えている。以下、この振動子9について詳述する。

【0049】

本実施形態では、振動子9は、第2の回路10に接続された状態で、テーブル6の下面63、すなわちテーブル6を介してパレット4の下側に配設されている。

振動子9は、第2の回路10により電源供給されることにより振動して、印加電極2とワーク100とを一体的に振動させて、被処理面110と対向面30との間に振動波(音波)を発生させる機能を有するものである。

【0050】

この振動子9は、本実施形態では、一対の電極92、93と、これら一対の電極92、93との間に、これらの双方に接触するように設けられた圧電体91とを有し、上側の電極である電極92がテーブル6の下面63に接合されている。

圧電体91は、圧電性物質により構成され、板状に形成される。かかる構成とすることにより、一対の電極92、93との間に電圧を印加した際に、変形する振動板として機能を確実に発揮させることができる。

【0051】

圧電性物質としては、特に限定されず、例えば水晶(SiO2)や、チタン酸バリウム(BaTiO)、チタン酸鉛(PbTiO3)、チタン酸ジルコン酸鉛(Pb(Zr,Ti)O3)、チタン酸ジルコン酸ランタン鉛((Pb,La)(Zr,Ti)O3)、ニオブ酸リチウム(LiNbO3)、メタニオブ酸鉛(PbNb2O6)、PZT(ジルコン酸鉛とチタン酸鉛の固溶体)等の圧電セラミックス、ポリフッ化ビニリデン(PVDF)等の圧電高分子膜、酸化亜鉛(ZnO)等が挙げられる。かかる圧電性物質で圧電体91を構成することにより、一対の電極92、93との間に電圧を印加した際に、圧電体91を好適に変形させることができ、圧電体91に振動板としての機能を確実に発揮させることができる。

【0052】

圧電体91は、本実施形態では、略四角形の板状をなしている。圧電体91の形状(平面視での形状)は、四角形のものに限らず、例えば円形、楕円形等のものであってもよい。

圧電体91の厚さは、特に限定されないが、0.01〜4.0mm程度であるのが好ましく、0.1〜2.0mm程度であるのがより好ましい。

【0053】

また、一対の電極92、93は、前述した印加電極2と同様の構成のものとすることができる。

一対の電極のうち一方の電極92は、導線(ケーブル)101および高周波電源102の周波数をすなわち振動子9の周波数を調整する周波数調整手段(レギュレータ)74を介して、交流電源102に接続され、他方の電極93は、導線101および導通状態と非導通状態とに切り替えるスイッチ103を介して、交流電源102に接続されており、これにより、振動子9に交流電圧を印加するための第2の回路10が構成されている。

【0054】

スイッチ103が閉じると導線101が導通し、電極92、93間への交流電圧の印加が可能となり、スイッチ103が開くと、その導線101が非導通状態(切電状態)となり、電極92、93間に電圧は印加されない。

振動子9を振動させるときには、交流電源102および周波数調整手段74が作動し、かつスイッチ103を閉じて、圧電体91に交流電圧が印加される。このとき、圧電体91は、その圧電効果によって所定の周波数で上下に伸縮(変形)し、この変形に追従することにより、その上側に配置されている電極92、テーブル6、パレット4およびワーク100が上下に振動する。このように、パレット4とワーク100が一体的に振動した状態で、ワーク100と誘電体層3との間にガスを供給すると、誘電体層3とワーク100との間の空間も振動することから、電界により加速された電子とガスの構成材料とが衝突する機会が増加して、ガスの活性効率が向上することとなる。その結果、被処理面110のプラズマ処理を効率よく行うことができる。

【0055】

そして、周波数調整手段74により高周波電源102の周波数を調整すること、すなわち振動子9の振動数を調整することにより、誘電体層3とワーク100との間の空間に、周期的な粗密(音波)を所望の周波数で発生させることができる。この音波(進行波)は、被処理面110に対してほぼ直交する方向に進行し、対向面30で反射して反射波を発生させる。そこで、移動手段5により対向面30と被処理面110との離間距離を調整すると、この反射波と進行波とが重なり合うこととなり、被処理面110と対向面30との間に、図2に示すような被処理面110に対してほぼ直交する定在波Wが発生することとなる。

ここで、定在波Wは、音波の伝播方向に対して1/4波長の間隔で音圧の節W1と腹W2が交互に存在しており、節W1の位置は粗密の変化のない、もしくは、粗密の変化の小さい安定な場所になっている。

【0056】

一般に、このような定在波Wの音場中に、音波の波長に比べて十分に小さい微小物体を投入すると、その物体は音圧の腹W2から節W1に向かう力(音響放射圧による力)を受け、音圧の節W1に対応する位置(領域)に捕捉されるという現象が見られることが知られている。そのため、このような定在波が発生している被処理面110と対向面30との間にプラズマを生成すると、節W1に対応する領域にプラズマ(活性種20)を偏在させることができるようになる。

【0057】

一方、定在波の波長の整数倍の定数をn、音波の周波数をf[Hz]、音波の速度(空気中、273K、1atm)をC0[m/sec]、被処理面110と対向面30との離間距離(ギャップ)をL[mm]、気体の温度(すなわちプラズマが発生している領域における温度)をT[K]としたとき、周期nは、下記式1の関係を満足することから、定在波Wの節W1と腹W2の位置は、例えば、周波数f、離間距離Lおよび気体温度Tのうちの少なくとも1つのパラメータを適宜設定することにより変化することとなる。すなわち、前記パラメータを適宜設定することにより、節W1および腹W2の位置を任意の位置に移動させることができる。

f=nC0/2L・√(T/273)・103 …… 式1

【0058】

そこで、ワーク100と印加電極2との間にプラズマを発生させた状態で、ワーク100側の節W1の位置が、ワーク100の被処理面110と一致するように、周波数f、離間距離Lおよび気体温度Tのうちの少なくとも1つのパラメータを設定して、定在波Wを発生させる。これにより、プラズマ中で発生した活性種20が、音響放射圧(定在波)による力を受け、ワーク100の被処理面110付近(定在波Wの節W1の位置)に移動してこの位置で捕捉される。したがって、活性種20が、ワーク100の被処理面110付近に長時間滞在し、この被処理面110と十分に反応する。その結果、被処理面110に対して、良好なプラズマ処理を効率よく行うことができる。

【0059】

また、これらパラメータのうち気体温度Tは、被処理面110の処理中に変動するパラメータであることから、周波数f、または被処理面110と対向面30との離間距離Lを適宜設定することにより、比較的容易かつ確実に節W1を被処理面110に位置させることができるが、本発明のプラズマ処理装置では、離間距離Lの大きさを適宜設定することにより、節W1が被処理面110に位置するよう構成されている。

なお、前述したように、被処理面110と対向面30との離間距離の設定(調整)は、後述する制御手段70により、移動手段5の作動を制御することにより行うことができる。

【0060】

ワーク100と印加電極2の間に発生させる定在波Wの周波数は、1×105〜1×108Hz程度の間で設定するのが好ましく、1×105〜5×107Hz程度の間で設定するのがより好ましい。周波数をかかる範囲内に設定することにより、被処理面と対向面との間に発生させた定在波において、より大きな音響放射圧を得ることができ、この力により、プラズマ中で発生した活性種を、節W1の位置(被処理面付)近に長時間滞在させることができる。

【0061】

なお、本実施形態では、振動子9は、ワーク100のほぼ全体と重なるように設けられている。かかる構成とすることにより、ワーク100の被処理面110全面において、前述のような音響放射圧による力によって均一に活性種20を捕捉し得ることから、均一かつ効率よく被処理面110のプラズマ処理を行うことができる。

また、定在波Wを発生させる動作は、ワーク100と印加電極2の間にプラズマを発生させる動作の後に行われるのが好ましい。プラズマを発生させた後に、定在波Wを発生させる構成とすることにより、定在波Wによる空気の粗密が形成されるのに先立って、プラズマが発生する。その結果、活性種20が継続的に被処理面110に供給されることとなり、被処理面110のプラズマ処理をより円滑に行うことができる。

【0062】

なお、図示されていないが、第2の回路10は、交流電源102のパワー(電力)調整手段を有していてもよい。これにより、必要に応じ、定在波Wの発生条件を調整することができる。

また、本実施形態では、振動子9は、テーブル6の下面63に配設されているが、パレット4の上面42に配設するようにしてもよく、下面63および上面42の双方に配設するようにしてもよい。しかしながら、パレット4の上面42に振動子9を配設すると、振動子9の表面が、活性種20に曝されるおそれがあることから、その振動特性を維持するのが難しい。したがって、本実施形態のように、振動子9は、パレット4の下面に配設するのが好ましい。

【0063】

ところで、上記式1に示したように、定数nの大きさは、音波(振動波)の周波数f、プラズマが発生している領域(以下、単に「プラズマ発生領域」と言うこともある)における温度T、および被処理面110と対向面30との離間距離Lの大きさに応じて変化する。

また、温度Tおよび離間距離Lは、それぞれ、被処理面110のプラズマ処理が進行するにしたがって、その大きさが変化する。すなわち、被処理面110のプラズマ処理が進行するにしたがって、温度Tは上昇する傾向を示し、離間距離Lは、上述したプラズマ処理の種類によって異なるが、例えば、エッチング処理やダイシング処理等の場合では被処理面110が削られた分だけ大きくなり、親水化処理、撥液化処理および電気的、光学的機能を付加することを目的とするプラズマ処理等の場合では被処理面110に付与された処理成分の厚さの分だけ小さくなる。

【0064】

そのため、被処理面110のプラズマ処理をより効率良く行うためには、定在波Wの節W1を、プラズマ処理開始時から終了するまでの間、被処理面110に位置させるのが好ましい。

すなわち、プラズマ処理が進行するにしたがって、移動手段5により、被処理面110と対向面30との離間距離Lを適宜設定する(再調整する)のが好ましい。

【0065】

このプラズマ処理が進行することによる温度上昇や被処理面110における厚さの変化(位置ずれ)に応じて、離間距離Lを適宜設定し得るように、本実施形態のプラズマ処理装置1は、図1〜図3に示すように、前述した移動手段5と、プラズマが発生している領域における温度変化を検出する温度検出手段71と、プラズマによる被処理面110の処理中に生じる厚さの変化を検出する厚さ検出手段72と、移動手段5の作動を制御する制御手段70とを備えている。さらに、プラズマ処理装置1には、定在波Wの節W1および腹W2の位置を測定する音圧検出手段73と、プラズマ処理の開始等の指示を入力するための操作部75とが設けられている。

【0066】

温度検出手段71は、本実施形態では、誘電体層3の対向面30側に設けられている。かかる構成とすることにより、被処理面110と対向面30との間の領域、すなわちプラズマ発生領域の温度を確実に測定することができ、被処理面110の処理中に生じるプラズマ発生領域における温度変化を確実に検出することができる。

このような温度検出手段71は、例えば、熱電対、白金測温抵抗体、サーミスタおよび赤外線サーモグラフィ等で構成することができる。例えば、熱電対で構成される温度検出手段によれば、簡単な構成で、比較的容易にプラズマ発生領域の温度変化を検出することができる。

【0067】

また、厚さ検出手段72は、マッチングボックス84に接続するように設けられている。この厚さ検出手段72は、プラズマ発生領域におけるプラズマの密度が一定となるように、マッチングボックス84がインピーダンスの大きさを整合するために生じた、電流、電圧または位相差等の変化の履歴に基づいて、被処理面110の処理中に生じた厚さの変化を間接的に検出するものである。このような厚さ検出手段72を設けることにより、被処理面110におけるワーク100の厚さの変化を検出し得ることから、被処理面110と対向面30との離間距離Lの大きさの変化を確実に検出することができる。なお、電流、電圧または位相差等の変化の履歴と、被処理面110の処理中に生じる厚さの変化との関係は、予め実験的に求めておくことができる。

【0068】

さらに、音圧検出手段73は、ワーク100の被処理面110と対向面30との間を図1中に示すX方向(被処理面110の長手方向に対してほぼ垂直な方向)に対して移動可能なように設けられている。このような音圧検出手段73を被処理面110の近傍に被接触で位置させることにより、被処理面110における音圧を測定し得ることから、被処理面110に定在波Wの節W1が位置しているか否かを確実に検出することができる。

【0069】

このような音圧検出手段73は、例えば、センサとして圧電素子を備え、圧電素子の振動を電気信号に変換する音圧計等で構成することができる。

制御手段70は、移動手段5に接続され、この移動手段5の作動を制御することにより、ワーク100の被処理面110と対向面30との間の離間距離を調整する。

また、制御手段70には、温度検出手段71、厚さ検出手段72、音圧検出手段73および距離検出手段53等が接続され、これらの測定結果(検出結果)が随時入力されている。

【0070】

制御手段70は、例えば、マイクロコンピュータ(CPU)、温度検出手段71、厚さ検出手段72、音圧検出手段73および距離検出手段53の測定値を一時的に記録(記憶)するメモリ、および、時間を示す時間信号を生成するタイムクロック等で構成されている。

このような制御手段70は、温度検出手段71および厚さ検出手段72のうちの少なくとも一方で測定された測定値(出力信号)に基づいて、移動手段5を作動させることにより、被処理面110と対向面30との間の離間距離Lを変化させることができる。

【0071】

このように、制御手段70により離間距離Lを変化させ得ることから、被処理面110のプラズマ処理が進行するにしたがって、たとえ、温度Tが上昇したり、被処理面110におけるワーク100の厚さが変化したとしても、定在波Wの節W1の位置が被処理面110から移動するのを確実に防止することができる。その結果、被処理面110のプラズマ処理がより効率良く行われることとなる。

【0072】

そして、このとき、本実施形態では、音圧検出手段73により、被処理面110と対向面30との間の定在波Wの節W1の位置を検出し得る構成となっている。これにより、この音圧検出手段73により得られた情報に基づいて、定在波Wの節W1が被処理面110に位置しているか否かを確認できることから、離間距離Lの大きさを補正することができる。その結果、温度Tの上昇や、被処理面110におけるワーク100の厚さの変化に伴う被処理面110からの節W1の位置ズレがより確実に防止される。

【0073】

なお、制御手段70は、温度検出手段71または厚さ検出手段72の一方で測定された測定値に基づいて、移動手段5を作動させるように構成されていてもよいが、温度検出手段71および厚さ検出手段72の双方で測定された測定値に基づいて、移動手段5を作動させるように構成されているのが好ましい。これにより、被処理面110の処理中に、定在波Wの節W1の位置が被処理面110から移動するのをより確実に防止することができる。その結果、被処理面110のプラズマ処理がさらに効率良く行われることとなる。

【0074】

操作部75としては、例えば、キーボード、液晶表示パネル、EL表示パネル等を備えたタッチパネル等を用いることができ、この場合、操作部75は、各種の情報を表示(報知)する表示手段(報知手段)を兼ねるものであってもよい。操作部75から入力する情報としては、例えば、プラズマ処理に用いる処理ガスの種類、処理ガス供給量、第1の回路8の作動条件、振動子9の振動数およびワークに関する情報(厚さ、幅等)等が挙げられる。

【0075】

次に、上述した本発明のプラズマ処理装置1の作用(動作)を、図4に示すフローチャートに基づいて説明する。なお、図中、Sはフローの各ステップを示す。

[1] まず、パレット4(第1の電極)にワーク100の被処理面110が上側になるように載置した後、移動手段5を作動させることにより、被処理面110と対向面30との離間距離Lを、定在波Wの節W1が被処理面110に位置するように設定する(ステップS1)。

なお、離間距離Lは、距離検出手段53により検出された測定値(情報)に基づいて、制御手段70により、定在波Wの節W1が被処理面110に位置する大きさ(操作者が操作部75に入力した振動子9の振動数から求められる大きさ)になるまで移動手段5を作動させることにより設定される。

【0076】

[2] 次に、第1の回路8の作動により、高周波電源82を作動させるとともに、スイッチ83を閉じる。また、ガス供給手段11の作動により、バルブ15を開き、レギュレータ14によりガスの流量を調整しつつ、ガスボンベ13からガスを送出する。

これにより、ガスボンベ13から送出されたガスは、ガス供給管12内を流れ、各分岐管121に分流され、各ノズル16より誘電体層3とワーク100との間に噴出(供給)される。一方、高周波電源82の作動により、印加電極2とパレット4との間に高周波電圧が印加され、これらの間に電界が発生する。

【0077】

ここで、印加電極2とワーク100との間に流入したガスは、電界が発生している部位、すなわち、被処理面110と対向面30との間で、放電により活性化され、プラズマが発生する。これにより、ワーク100の被処理面110にプラズマ処理が施される(ステップS2)。

このとき、交流電源102と周波数調整手段74とを作動させるとともに、スイッチ103を閉じる。なお、周波数調整手段74は、操作部75に入力された振動数の大きさで振動子9が振動するように、制御手段70により制御されている。

【0078】

これにより、振動子9が所定の振動数で振動し、被処理面110と対向面30との間に、節W1の位置が被処理面110に位置する定在波Wが発生する。その結果、プラズマ中で発生した活性種20が、音響放射圧(定在波)による力を受け、ワーク100の被処理面110付近(定在波Wの節W1の位置)に移動して、この位置で捕捉される。したがって、活性種20が、ワーク100の被処理面110付近に長時間滞在し、この被処理面110と十分に反応する。その結果、被処理面110に対して、良好なプラズマ処理が効率よく行われることとなる。

【0079】

[3] 次に、被処理面110のプラズマによる処理が進行することにより、温度Tおよび被処理面110におけるワーク100の厚さが、変化しているか否かを判断する(ステップS3)。

ステップS3において、温度Tおよび被処理面110におけるワーク100の厚さの双方に変化が認められない場合(ステップS3で「NO」)には、ステップS2に戻り、被処理面110のプラズマ処理を継続する。

【0080】

一方、ステップS3において、温度Tおよび被処理面110におけるワーク100の厚さのうちの少なくとも一方に変化が認められる場合(ステップS3で「YES」)には、定在波Wの節W1が被処理面110から移動しないように、移動手段5を作動させることにより、被処理面110と対向面30との間の離間距離Lを変化させる(ステップS4)。このように、定在波Wの節W1を被処理面110から移動させない状態で、被処理面110のプラズマ処理を継続する(ステップS5)。

【0081】

[4] 次に、被処理面110のプラズマによる処理が進行することにより、被処理面110におけるワーク100の厚さが、目的とする大きさにまで変化しているか否かを判断する(ステップS6)。

ステップS6において、被処理面110におけるワーク100の厚さが目的とする大きさまで変化していない場合(ステップS6で「NO」)には、ステップS2に戻り、被処理面110のプラズマ処理を継続する。

【0082】

一方、ステップS6において、被処理面110におけるワーク100の厚さが目的とする大きさまで変化している場合(ステップS6で「YES」)には、プラズマ処理を終了して、本フローを終える。

なお、本実施形態で説明したような構成のガス供給手段11では、ノズル16により印加電極2側からワーク100側に向けてガスが噴出されるので、プラズマ中で発生した活性種20が、このガスの流れに乗ってワーク100側に向かって流れる。このため、活性種20が、被処理面110に当たった後、テーブル6(ワーク100)の縁部側に拡散してしまうことが懸念される。

【0083】

しかしながら、本実施形態では、テーブル6の下面63に振動子9が配設され、被処理面110と対向面30との間に、ワーク100側の節W1が被処理面110に位置する定在波Wが発生するように構成したので、活性種20が、被処理面110付近に捕捉される。したがって、活性種20が、ワーク100の被処理面110付近に長時間滞在し、ワーク100の被処理面110に対し、良好なプラズマ処理を効率よく行うことができる。

【0084】

すなわち、本発明は、ガス供給手段11がこのような構成の場合に適用するのが、特に有効である。

また、本実施形態では、温度検出手段71および厚さ検出手段72により、それぞれプラズマ発生領域の温度変化Tおよび被処理面110の厚さの変化を検出し、これらの変化の度合いに応じて、移動手段5により被処理面110と対向面30との間の離間距離Lを調整することにより、被処理面110に定在波Wの節W1を位置するよう構成したが、このような場合に限定されず、腹W2が被処理面110に位置するような構成であってもよい。かかる構成とすることにより、比較的遅い速度で被処理面110の処理を行うことができることから、プラズマ処理の制御が行いやすくなるという効果が得られる。

【0085】

<第2実施形態>

図5は、本発明のプラズマ処理装置の第2実施形態を模式的に示す断面図(一部ブロック図を含む)である。以下、図5に示す第2実施形態について説明するが、前記第1実施形態と異なる点を中心に説明し、同様の事項についてはその説明を省略する。

図5に示す第2実施形態は、ガス供給手段11の構成が異なり、それ以外は前記第1実施形態と同様である。すなわち、ガス供給手段11は、ノズル16および分岐管121を有しておらず、ガス供給管12が、その下流端側が印加電極2とワーク100との間に位置するように設置されている。

【0086】

このような構成のガス供給手段11では、バルブ15が開いた状態で、ガスボンベ13からは所定のガスが送出され、このガスは、ガス供給管12内を流れ、レギュレータ14で流量を調節された後、ガス供給管12の下流端に形成されたガス流出口から、印加電極2(誘電体層3)とワーク100との間に導入(供給)される。

この第2実施形態においても、前記第1実施形態と同様の作用・効果が得られる。

【0087】

<第3実施形態>

図6は、本発明のプラズマ処理装置の第3実施形態を模式的に示す断面図(一部ブロック図を含む)である。以下、図6に示す第3実施形態について説明するが、前記第1実施形態と異なる点を中心に説明し、同様の事項についてはその説明を省略する。

図6に示す第3実施形態は、印加電極2およびノズル16の構成が異なり、振動子9がワーク100側に設けられているのに代えて、印加電極2側に設けられていること以外は、主たる構成は前記第1実施形態とほぼ同様である。

【0088】

本実施形態のプラズマ処理装置1では、図6に示すように、印加電極2は、その下面22が被処理面110と比較して小さくなっており、ノズル16は、この印加電極2および誘電体層3を貫通するように1つ形成され、さらに、振動子9は、絶縁体94を介して印加電極2の外周面の一部を覆うように形成されている。

また、距離検出手段53は、パレット4の上面42側に設けるのに代えて、誘電体層3の対向面30側に設けられている。これにより、本実施形態のように、印加電極2の下面22が被処理面110と比較して小さくなっている場合においても、被処理面110と対向面30との間の離間距離を確実に検出することができる。

【0089】

かかる構成のプラズマ処理装置1では、印加電極2またはワーク100を走査するに際して、互いの位置関係を変化させながらワーク100の被処理面110にプラズマ処理が施される。

また、印加電極2またはワーク100を走査するに際しては、図6に示すように、印加電極2とワーク100との間に位置するように、音圧検出手段73もその位置を変化させる。

【0090】

この第3実施形態においても、前記第1実施形態と同様の作用・効果が得られる。

なお、本実施形態のプラズマ処理装置1では、前記第1実施形態と比較して、プラズマ発生領域が小さくなっている。そのため、定在波を発生させる領域も小さくなることから、振動子9により被処理面110と対向面30との間に定在波を比較的容易かつ安定的に発生させることができる。

【0091】

以上、本発明のプラズマ処理装置を、図示の各実施形態に基づいて説明したが、本発明はこれらに限定されるものではなく、各部の構成は、同様の機能を有する任意の構成のものに置換することができる。また、他の任意の構成物や、工程が付加されていてもよい。

また、本発明は、前記各実施形態のうちの、任意の2以上の構成(特徴)を組み合わせたものであってもよい。

【0092】

なお、前記第1および第2実施形態では、パレット4と印加電極2とが、パレット4の長手方向に対して、その位置関係が固定されているが、テーブル6および印加電極2の少なくともいずれかに、パレット4の長手方向に対して移動可能な移動手段を設け、パレット4と印加電極2とが相対的に移動する構成としてもよい。これにより、より面積の広いワーク100を、効率良くプラズマ処理することができる。

【0093】

さらに、小片状をなすワーク100を、パレット4上に複数個載置して処理するようにしてもよく、この場合、複数個のワーク100を一括してプラズマ処理することができる。その結果、生産性の向上に寄与する。

また、前記各実施形態では、パレット4とワーク100とを一体的に振動させる場合と、印加電極2を振動させる場合とについて説明したが、このような場合に限定されず、パレット4、印加電極2またはワーク100のうちの少なくとも1つを振動させていればよく、例えば、ワーク100を単独で振動させるものであってもよいし、パレット4、印加電極2およびワーク100の全てを振動させるものであってもよい。

【0094】

さらに、印加電極2とパレット4との間に印加される電圧は、高周波によるものに限られず、例えば、パルス波やマイクロ波によるものであってもよい。

なお、前記各実施形態のように、パレット4に対向電極の機能を持たせず、印加電極2の対向電極となる電極を別途設けてもよい。この場合、対向電極をパレット4の下面に接合し、この対向電極の下面に絶縁体を介して振動子9を配設するようにしてもよく、対向電極の上面に絶縁体を介して振動子9を配設し、この振動子9の上面をパレット4の下面に接合するようにしてもよい。前者の場合には、振動子9の圧電体91が伸縮すると、その上側に配置された絶縁体、対向電極、パレット4およびワーク100が振動し、ワーク100の上方に音波(定在波)が発生する。一方、後者の場合には、振動子9の圧電体91が伸縮すると、その上側に配置されたパレット4およびワーク100が振動し、ワーク100の上方に音波が発生する。

【実施例】

【0095】

次に、本発明の具体的実施例について説明する。

1.被処理基板のプラズマ処理

(実施例1)

図1に示す前記第1実施形態のプラズマ処理装置1を用意し、パレット4にワーク(被処理基板)を載置し、温度検出手段71および厚さ検出手段72で検出された測定値に基づいて、移動手段5を作動させて、被処理基板に以下の条件のプラズマ処理(エッチング)を10分間施した。

【0096】

なお、被処理基板は、長さ50mm×幅50mm×厚さ0.5mmのSiO2基板を用いた。

また、プラズマ処理の初期条件は、以下のとおりとした。なお、ここで言う被処理基板と誘電体層3との離間距離とは、プラズマ処理を施す前のワーク100の被処理面110と、誘電体層3の対向面30との間の距離である。

【0097】

印加電力 : 50W

高周波電源82の周波数 : 40.68MHz

処理ガス : CF4

キャリアガス : He

処理ガスとキャリアガスとの混合比 : 100:1

ガス流量 : 1500sccm

被処理基板と誘電体層3との離間距離: 0.4mm

雰囲気 : 大気圧

雰囲気(プラズマ発生領域)の温度 : 25℃

定数n(n波長) : 0.75

定在波の周波数 : 1584441Hz

【0098】

また、プラズマ処理終了時における雰囲気の温度および被処理基板と誘電体層3との離間距離は、以下に示すとおりであった。なお、ここで言う被処理基板と誘電体層3との離間距離とは、プラズマ処理が施されたワーク100の被処理面110と、誘電体層3の対向面30との間の距離である。

雰囲気(プラズマ発生領域)の温度 : 65℃

被処理基板と誘電体層3との離間距離: 0.42600mm

【0099】

(実施例2)

厚さ検出手段72の作動を省略した以外は、前記実施例1と同様にして、被処理基板にプラズマ処理を施した。

(実施例3)

温度検出手段71の作動を省略した以外は、前記実施例1と同様にして、被処理基板にプラズマ処理を施した。

(比較例)

振動子9の振動を省略した以外は、前記実施例1と同様にして、被処理基板にプラズマ処理を施した。

【0100】

2.プラズマ処理後のSiO2層のエッチング量の測定

前記各実施例および前記比較例でプラズマ処理が施された被処理基板の被処理面110におけるエッチング量を測定した。なお、この測定は膜厚測定装置(大日本スクリーン社製、「ラムダエース」)を用いて行った。

その結果を表1に示す。

【0101】

【表1】

【0102】

表1に示すように、各実施例では、比較例で測定された被処理面110のエッチング量と比較して、それらの被処理面110のエッチング量が多かった。このことは、プラズマ中で発生した活性種20が、音響放射圧(定在波)による力を受け、被処理面110付近に長時間滞在し、その結果、被処理面110に対して、良好なプラズマ処理が施されたことを示唆する結果であった。

【0103】

特に、温度検出手段71および厚さ検出手段72の双方を作動させたもの(実施例1)ほど、エッチング量が多くなる傾向を示した。このことは、温度の変化量および離間距離の変化量に基づいて、移動手段5を作動させることにより、定在波Wの節W1の移動がより確実に防止され、その結果、被処理面110に対して、より良好なプラズマ処理が施されたことを示唆する結果であった。

なお、前記第2実施形態および第3実施形態のプラズマ処理装置1をそれぞれ用いた以外は、前記実施例1〜3と同様にして被処理基板の被処理面110をエッチングして、そのエッチング量を測定したが、前記と同様の結果が得られた。

【図面の簡単な説明】

【0104】

【図1】本発明のプラズマ処理装置の第1実施形態を模式的に示す断面図である。

【図2】図1に示すプラズマ処理装置が備える印加電極とワークとの間に定在波が発生している状態を示す模式図である。

【図3】図1に示すプラズマ処理装置の回路構成を示すブロック図である。

【図4】図1に示すプラズマ処理装置によるワークの被処理面に対する処理動作のフローチャートである。

【図5】本発明のプラズマ処理装置の第2実施形態を模式的に示す断面図である。

【図6】本発明のプラズマ処理装置の第3実施形態を模式的に示す断面図である。

【符号の説明】

【0105】

1……プラズマ処理装置 2……印加電極 22……下面 20……活性種 3……誘電体層 30……対向面 4……パレット 41……凹部 42……上面 5……移動手段 50……シリンダー 51……シリンダー本体 52……ピストン 53……距離検出手段 6……テーブル 61……凹部 62……上面 63……下面 70……制御手段 71……温度検出手段 72……厚さ検出手段 73……音厚検出手段 74……周波数調整手段 75……操作部 8……第1の回路 81……導線 82……高周波電源 83……スイッチ 84……マッチングボックス 9……振動子 91……圧電体 92、93……電極 94……絶縁体 10……第2の回路 101……導線 102……交流電源 103……スイッチ 11……ガス供給手段 12……ガス供給管 121……分岐管 13……ガスボンベ 14……レギュレータ 15……バルブ 16……ノズル 100……ワーク 110……被処理面

【特許請求の範囲】

【請求項1】

ワークを介して対向するように配置される第1の電極および第2の電極と、

前記ワークの被処理面にプラズマを生成するためのガスを供給するガス供給手段と、

前記ガス供給手段により供給されたガスを活性化してプラズマを生成するように、前記第1の電極と前記第2の電極との間に電圧を印加する電源部とを備え、

前記ガス供給手段および前記電源部の作動により発生したプラズマにより前記被処理面を処理するプラズマ処理装置であって、

前記第1の電極、前記第2の電極および前記ワークのうちの少なくとも1つを振動させることにより、前記プラズマが発生しているプラズマ発生領域に、振動波を発生させる振動子と、

前記ワークの被処理面と、該被処理面と対向する前記第1の電極または前記第2の電極の対向面との間の距離を検出する距離検出手段と、

前記第1の電極または前記第2の電極を移動させることにより、前記ワークの被処理面と前記対向面との離間距離を規定する移動手段と、

前記移動手段の作動を制御する制御手段とを備え、

前記制御手段は、前記距離検出手段の情報に基づいて、前記移動手段を作動させて、前記ワークの被処理面と前記対向面との離間距離を調整するよう構成されていることを特徴とするプラズマ処理装置。

【請求項2】

前記制御手段は、前記ワークの被処理面を処理するのに先立って、前記移動手段を作動させて、前記離間距離を前記ワークの被処理面と前記対向面との間に、前記振動波により定在波が発生する大きさに設定する請求項1に記載のプラズマ処理装置。

【請求項3】

前記定在波は、前記ワークの被処理面と前記対向面との間に、前記ワークの被処理面にほぼ直交する方向に生じる請求項2に記載のプラズマ処理装置。

【請求項4】

前記制御手段は、前記移動手段を作動させて、前記離間距離を、前記定在波の節が前記ワークの被処理面に位置するよう制御する請求項2または3に記載のプラズマ処理装置。

【請求項5】

前記プラズマによる前記ワークの被処理面の処理中において、前記プラズマが発生している領域における温度変化を検出する温度検出手段を備え、

前記制御手段は、前記温度検出手段により検出された前記温度変化に基づいて、前記移動手段を作動させることにより、前記定在波の節の前記ワークの被処理面からの移動を防止する請求項4に記載のプラズマ処理装置。

【請求項6】

前記プラズマによる前記ワークの被処理面の処理中に生じる厚さの変化を検出する厚さ検出手段を備え、

前記制御手段は、前記厚さ検出手段により検出された前記厚さの変化に基づいて、前記移動手段を作動させることにより、前記定在波の節の前記ワークの被処理面からの移動を防止する請求項4または5に記載のプラズマ処理装置。

【請求項7】

前記ワークの被処理面と前記対向面との間に、音圧の大きさを検出する音圧検出手段を備え、

該音圧手段により、前記被処理面と前記対向面との間の前記定在波の節の位置を検出する請求項2ないし6のいずれかに記載のプラズマ処理装置。

【請求項8】

前記定在波は、その周波数が1×105〜1×108Hzの範囲内に設定される請求項2ないし7のいずれかに記載のプラズマ処理装置。

【請求項9】

前記被処理面と前記対向面との間にプラズマを生成した後、前記被処理面と前記対向面との間に定在波を発生させる請求項2ないし8のいずれかに記載のプラズマ処理装置。

【請求項10】

前記ワークは、前記第1の電極に載置されており、

前記振動子により前記第1の電極と前記ワークとを一体的に振動させる請求項1ないし9のいずれかに記載のプラズマ処理装置。

【請求項11】

前記ワークは、前記第1の電極に載置されており、

前記振動子により前記第2の電極を振動させる請求項1ないし9のいずれかに記載のプラズマ処理装置。

【請求項12】

前記ガス供給手段は、前記第2の電極を貫通して設けられ、前記ガスを前記第2の電極と前記ワークとの間に噴出する少なくとも1つのノズルを有する請求項10または11に記載のプラズマ処理装置。

【請求項1】

ワークを介して対向するように配置される第1の電極および第2の電極と、

前記ワークの被処理面にプラズマを生成するためのガスを供給するガス供給手段と、

前記ガス供給手段により供給されたガスを活性化してプラズマを生成するように、前記第1の電極と前記第2の電極との間に電圧を印加する電源部とを備え、

前記ガス供給手段および前記電源部の作動により発生したプラズマにより前記被処理面を処理するプラズマ処理装置であって、

前記第1の電極、前記第2の電極および前記ワークのうちの少なくとも1つを振動させることにより、前記プラズマが発生しているプラズマ発生領域に、振動波を発生させる振動子と、

前記ワークの被処理面と、該被処理面と対向する前記第1の電極または前記第2の電極の対向面との間の距離を検出する距離検出手段と、

前記第1の電極または前記第2の電極を移動させることにより、前記ワークの被処理面と前記対向面との離間距離を規定する移動手段と、

前記移動手段の作動を制御する制御手段とを備え、

前記制御手段は、前記距離検出手段の情報に基づいて、前記移動手段を作動させて、前記ワークの被処理面と前記対向面との離間距離を調整するよう構成されていることを特徴とするプラズマ処理装置。

【請求項2】

前記制御手段は、前記ワークの被処理面を処理するのに先立って、前記移動手段を作動させて、前記離間距離を前記ワークの被処理面と前記対向面との間に、前記振動波により定在波が発生する大きさに設定する請求項1に記載のプラズマ処理装置。

【請求項3】

前記定在波は、前記ワークの被処理面と前記対向面との間に、前記ワークの被処理面にほぼ直交する方向に生じる請求項2に記載のプラズマ処理装置。

【請求項4】

前記制御手段は、前記移動手段を作動させて、前記離間距離を、前記定在波の節が前記ワークの被処理面に位置するよう制御する請求項2または3に記載のプラズマ処理装置。

【請求項5】

前記プラズマによる前記ワークの被処理面の処理中において、前記プラズマが発生している領域における温度変化を検出する温度検出手段を備え、

前記制御手段は、前記温度検出手段により検出された前記温度変化に基づいて、前記移動手段を作動させることにより、前記定在波の節の前記ワークの被処理面からの移動を防止する請求項4に記載のプラズマ処理装置。

【請求項6】

前記プラズマによる前記ワークの被処理面の処理中に生じる厚さの変化を検出する厚さ検出手段を備え、

前記制御手段は、前記厚さ検出手段により検出された前記厚さの変化に基づいて、前記移動手段を作動させることにより、前記定在波の節の前記ワークの被処理面からの移動を防止する請求項4または5に記載のプラズマ処理装置。

【請求項7】

前記ワークの被処理面と前記対向面との間に、音圧の大きさを検出する音圧検出手段を備え、

該音圧手段により、前記被処理面と前記対向面との間の前記定在波の節の位置を検出する請求項2ないし6のいずれかに記載のプラズマ処理装置。

【請求項8】

前記定在波は、その周波数が1×105〜1×108Hzの範囲内に設定される請求項2ないし7のいずれかに記載のプラズマ処理装置。

【請求項9】

前記被処理面と前記対向面との間にプラズマを生成した後、前記被処理面と前記対向面との間に定在波を発生させる請求項2ないし8のいずれかに記載のプラズマ処理装置。

【請求項10】

前記ワークは、前記第1の電極に載置されており、

前記振動子により前記第1の電極と前記ワークとを一体的に振動させる請求項1ないし9のいずれかに記載のプラズマ処理装置。

【請求項11】

前記ワークは、前記第1の電極に載置されており、

前記振動子により前記第2の電極を振動させる請求項1ないし9のいずれかに記載のプラズマ処理装置。

【請求項12】

前記ガス供給手段は、前記第2の電極を貫通して設けられ、前記ガスを前記第2の電極と前記ワークとの間に噴出する少なくとも1つのノズルを有する請求項10または11に記載のプラズマ処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−198894(P2008−198894A)

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2007−34389(P2007−34389)

【出願日】平成19年2月15日(2007.2.15)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成19年2月15日(2007.2.15)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]