プラズマ処理装置

【課題】プラズマの副生成物生成がなく、電極周辺部材のなどの形状やガスの流れに起因した処理ムラが生じることがない大気開放型のプラズマ処理装置を提供する。

【解決手段】第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体3とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマ9を生成し、被処理基材10を処理する。

【解決手段】第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体3とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマ9を生成し、被処理基材10を処理する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマ処理装置に関し、とくに、被処理基体表面の改質やクリーニング、レジスト膜などの有機物のアッシング、シリコン膜などのエッチングや加工、基板への成膜など、プラズマを用いた処理をおこなうプラズマ処理装置や、チャンバーやポンプなどの真空排気設備を不要とする大気開放型のプラズマ処理装置に関する。

【背景技術】

【0002】

近年、真空排気設備を必要としない大気開放型の装置によるプラズマ処理が広く行われている。このようなプラズマ処理装置の一例としては、図1に示すようなものが知られている。

【0003】

このプラズマ処理装置は、一対の対向した電極100,101間に高電圧電源102から電圧を印加すること、電極100,101間に誘電体103,104を設けること、ヘリウムガス105を使用すること、および印加電圧をパルス状とすることにより、電極100,101間に安定した非平衡プラズマPを生成し、この生成されたプラズマ空間内に被処理物106を配置、あるいは通過させることで処理をおこなう。

【0004】

しかしながら、この種のプラズマ処理装置では、プラズマPを生成する電極100,101間のギャップが大きすぎると放電が不安定になってしまうため、おおよそ1〜5mm程度のギャップに限られたものとなる。

【0005】

このために被処理物106を簡単に配置あるいは通過させることが難しくなるが、ギャップを広げても放電を安定化させようとすると、さらなる印加電圧の高電圧化や、ガス流量の増加などの対策も必要となり、コスト的な負担が大きくなってしまう。

【0006】

また、プラズマPを生成するための電界は、被処理物106の表面に対して略垂直な方向に生じているため、放電の不安定などによって火花放電やストリーマ放電が発生すると、被処理物106の表面に高エネルギーのプラズマが直接あたるので重大なダメージを引き起こす可能性が高い。

【0007】

このため、図2に示すようにプラズマPを被処理物106とは別の場所で生成して吹き付ける、いわゆるリモートタイプのプラズマ処理装置を用いることで、被処理物106へのダメージを低減した処理がおこなわれている。さらにダメージを低減するために、例えば被処理物側の誘電体を厚くしてさらにダメージを低減させるプラズマ処理装置も知られている(例えば、特許文献1参照)。

【0008】

しかしながら、このような装置ではプラズマが直接作用しないため処理能力が劣ること、処理能力を上げようとすると吹きつけるガスの流量を多くさせるためランニングコストが増大することが課題として挙げられる。

【0009】

このため、高誘電率の球体等を電極間に敷き詰めることにより、電極間ギャップを広げることで処理面積の増加による処理能力の向上や、ガスの流量を低減させるプラズマ処理装置が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3823037号公報

【特許文献2】特許第4026538号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、このような処理装置では、高誘電率の球体を敷き詰めた電極間での放電空間をガスが通過する過程において、放電空間内でのガスの滞在時間が長いためにプラズマの副生成物が生成・成長しやすく、副生成物が下流の被処理基材に降り積もる恐れがある。また、球体を支える保持部材が必要である上、保持部材がプラズマと被処理基材の間にあることで、球体や保持部材のパターンに起因した処理ムラが生じるといった問題がある。

【0012】

この発明はこのような事情を考慮してなされたもので、プラズマによる副生成物の生成が抑制され、均一にプラズマ処理を行うことが可能なプラズマ処理装置を提供するものである。

【課題を解決するための手段】

【0013】

この発明は、第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマを生成し、被処理基材を処理するプラズマ処理装置を提供するものである。

【発明の効果】

【0014】

この発明によれば、ガス供給路に設けられた多孔質誘電体によりガスの流れが均一化されるので、プラズマ処理装置に必要な基本的処理能力を確保しつつ、電極近傍でのプラズマによる副生成物の生成が抑えられ、プラズマと被処理基材との間に不要な部材がなく、均一なプラズマを生成することができる。

【図面の簡単な説明】

【0015】

【図1】従来のプラズマ処理装置の一例を示した断面図である。

【図2】従来のプラズマ処理装置の一例を示した断面図である。

【図3】この発明に基づく実施形態1におけるプラズマ処理装置の断面図である。

【図4】この発明に基づく実施形態2におけるプラズマ処理装置の断面図である。

【図5】この発明に基づく実施形態3におけるプラズマ処理装置の断面図である。

【図6】この発明に基づく実施形態4におけるプラズマ処理装置の断面図である。

【発明を実施するための形態】

【0016】

この発明のプラズマ処理装置は、第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマを生成し、被処理基材を処理することを特徴とする。

【0017】

ここで、多孔質誘電体にはアルミナ、炭化ケイ素などのセラミックス材料からなる多孔体を用いることができる。

多孔質のセラミクス材料は、一般的に、Siウエハ等の基板を固定するポーラスチャックや、真空チャンバーを大気圧にベントする際にパーティクルの舞い上がりを防ぐためのフィルター等として用いられているものであるが、セラミクス材料は耐熱性が良好なため、本発明のようにプラズマに接するような箇所で使用するのに適している。

また、気孔径として、アルミナ多孔体を例にとると、平均孔径が1μm未満の非常に小さなものから、1mm程度の大きさのものまであるため、本発明で必要としている1μmから100μm程度の気孔径のものが用意できる。

【0018】

多孔質誘電体は、プラズマ生成可能な気孔径よりも小さい気孔径からなるものがよい。プラズマ生成が可能な気孔径が存在すると、気孔内でのプラズマによって副生成物が発生して気孔が詰ってしまうなどの不具合が生じる恐れがある。

【0019】

被処理基材が水平に設置された基板からなり、第1および第2電極は前記基板上部に基板から一定距離だけ離れて互いに間隔をおいて対向し、その間隔にガス供給路が基板に垂直に形成されてもよい。

【0020】

多孔質誘電体がガス供給路に挿入され、かつ、多孔質誘電体の基板側の面に沿ってプラズマ生成領域が生成されてもよい。

【0021】

多孔質誘電体がガス供給路に挿入され、かつ、第1および第2電極間にプラズマ生成領域が生成されてもよい。

【0022】

第1および第2電極が誘電体で覆われていてもよい。

【0023】

第1および第2電極間に互いに逆位相の第1および第2高周波電源を直列にして接続し、第1および第2高周波電源の接続点を接地してもよい。

【0024】

被処理基板上の生成物の原料成分を含んだ原料ガスを多孔質誘電体を経ないでプラズマ生成領域に供給する原料ガス供給路をさらに設けてもよい。

以下、図面に示す実施形態に基づいてこの発明を詳述する。

【0025】

実施形態1

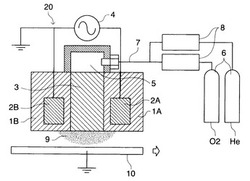

図3を参照して実施形態1のプラズマ処理装置について説明する。

このプラズマ処理装置20では、緻密誘電体1A、1Bで被覆された電極2A、2Bが多孔質誘電体3を挟むような状態で対向して配置されている。

【0026】

電極2A,2B間には高周波電源4が接続され、電極2Bは接地されている。さらに多孔誘電体3の上面にはガス供給室5が設けられ、プラズマ処理に必要な所望のガスを供給するガスシリンダー6からガス配管7を通じてプロセスガスが導入される。この実施例では、Heガスに空気を2%混合させたガスを使用し、電極2A−2B間の距離(以下、ギャップという)は18mmに設定される。

【0027】

ガス配管7の途中には、プロセスガスの供給流量を監視して制御する流量調節器8が設けられていて、この流量調節器8で流量が調整されたプロセスガスがガス供給室5を通じて多孔質誘電体3に導入される。

【0028】

多孔質誘電体3内に導入されたプロセスガスは多孔質誘電体3内を拡散し、多孔質誘電体3の下端面付近では均一なガス流として放出されるようになる。また、多孔質誘電体3自体に電界が形成されているため、偶発電子の存在により一部のガス分子あるいは原子が電離されるが、プラズマが生成されるには孔のサイズが小さく、プラズマは生成されない。

【0029】

なお、プラズマ生成が抑制される多孔質誘電体の孔径の目安としては、導入されるガスの圧力が1気圧から100気圧の場合で100μmから1μm程度であり、導入するガスの圧力が高いほど小さな孔径とする必要がある。

【0030】

多孔質誘電体3から放出されたプロセスガスは対向した電極2A、2B間の電界により多孔質誘電体3の下端面でプラズマ化され、プラズマ9を形成し、プラズマ9の下部に配置され矢印方向に搬送される被処理基体、つまり被処理基板10を処理する。

【0031】

ここで、プラズマ9の形成では電極2A、2Bより下に多孔質誘電体3の下端面があることにより、この下端面を伝わって電流が流れる形態の放電現象、すなわち沿面放電が起きる。この沿面放電は、電子が表面に衝突することで2次電子が放出し負極から正極側に向かっていくプロセス、電子と衝突してイオン化した気体分子が負極に向かっていくプロセスなどが複合した現象であると考えられる。

このため、単純に電極が対向した状態では放電できないような電極間距離と電圧条件下においても、このような形態では放電が可能となっている。

【0032】

緻密誘電体1A、1Bはアルミナ、チタニア、ジルコニア、窒化アルミ、窒化ケイ素、酸化ケイ素などのセラミックス材料を電極2の表面に溶射法により形成するか、上記セラミックス材料で電極2A、2Bの少なくともプラズマ9と接する面を覆うようなケースを作製する。あるいは、耐久性を考慮して、溶射法により誘電体を溶射した電極を、さらに、セラミックス材料で形成したケースで覆ってもよい。

【0033】

また、この緻密誘電体1A、1Bを形成するセラミックス材料は気孔のない緻密な材質である必要がある。それは、気孔の存在によって電極2A,2Bとプラズマ9が直接に接するような箇所があると、その点に放電が集中してアーク放電となり、電極や誘電体が溶融するなどの装置へのダメージが起きるからである。

【0034】

電極2A、2Bは、アルミニウム、銅、真鍮、ステンレス鋼(SUS304など)、又はチタンなどの導電性の金属材料を用いて幅方向(図3において紙面と直交する方向)に長い略角棒状に形成されている。

【0035】

また、電極2A,2Bには高周波電源4から高周波電力が印加されるため、電極2A,2Bには冷却水循環パイプを設けることが好ましい。多孔質誘電体3は、セラミックス材料からなり、これには、例えば、株式会社リード社製のセラミックポーラス体を好適に用いることができる。

上記装置構成および条件にてプラズマを生成した場合、着火電圧は5.6kVとなった。一方、多孔質誘電体3を除いた装置構成および条件にてプラズマを生成した場合では同6.2kVであった。

【0036】

実施形態2

図4を参照してこの発明の実施形態2のプラズマ処理装置について説明する。

実施形態2は実施形態1に示した形態と同様であるが、多孔質誘電体3の下端面が電極2A、2Bの下端面より上方に位置している点が異なる。また、この実施形態では、Heガスに空気を1%混合させたガスを使用し、ギャップは13mmおよび18mmとした。それ以外の構成は実施形態1と同等である。

【0037】

一般的に、誘電体における誘電損失は、緻密質のものに比べ多孔質のものでは大きくなる。また、高周波電源から印加される電圧の周波数が高くなった場合においても誘電損失が大きくなる。このため、実施形態1のように電極2A−2B間に存在する多孔誘電体の体積が大きくなると、それに比例して損失も大きくなってしまう。

【0038】

このため、実施形態1の電極2A、2B間に存在する多孔質誘電体3のうち、下方部分を図4に示すように除去し、その部分をプラズマ生成空間とすることで、損失が低減される。

【0039】

このような電極形態となった場合でも、電極2A、2B間の距離が、単純に電極が対向した状態では放電できないような距離となっていても、上述した沿面放電の効果のため、放電が可能となる。

【0040】

このような実施形態は、高周波電源の周波数を高くして使用する条件下で使用する場合や、プラズマを直接作用させて処理能力を上げるよりも多孔質誘電体での温度上昇による不具合抑制や効率を重視する場合において、多孔質誘電体での損失を低減でき有利である。

上記装置構成および条件にてプラズマを生成した場合の電圧は、ギャップ13mmで3.1kV、18mmで3.3kVとなった。一方、多孔質誘電体3を除いた装置構成および条件にてプラズマを生成した場合ではギャップ13mmで3.5kV、18mmで5.6kVであった。

【0041】

実施形態3

図5を参照して本発明の実施形態3のプラズマ処理装置について説明する。

この実施形態はほぼ実施形態2と同様であるが、直列接続された高周波電源4a,4bから電極2A、2B間に電圧が印加され、電源4a,4bの接続点Qが接地されている。なお、電源4a,4bは電圧が逆位相となっている。その他の構成は実施形態2と同等である。

【0042】

このように電極2A、2Bに逆位相の電源4a,4bを接続して接続点Qを接地することで、図4のように電極2A,2B間に1つの電源から接地に対して高い電圧を印加するよりも、接地に対して低い電圧で電極2A,2B間に同じ電位差を形成することができ、図4と同様にプラズマを生成することができる。

上記装置構成および条件にてプラズマを生成した場合の電圧は、ギャップ13mmで電源4a:1.55kV、電源4b:1.55kV、18mmで電源4a:1.75kV、電源4b:1.75kVとなった。一方、多孔質誘電体3を除いた装置構成および条件にてプラズマを生成した場合ではギャップ13mmで電源4a:1.9kV、電源4b:1.9kV、 18mmで電源4a:2.8kV、電源4b:2.8kVであった。

【0043】

このような実施形態は、電極2A,2Bの下方に設置される被処理基板10との距離が小さく、図4に示すような形態では電極2Aと被処理基板10との間で放電が起きてしまう条件下でも、本実施形態とすることで、被処理基板10との放電が抑制できる。

【0044】

実施形態4

図6を参照して本発明の実施形態4のプラズマ処理装置について説明する。

この実施形態でのプラズマ処理装置は、実施形態2の変形であり、実施形態2の電極2Aが電極2Aa、2Abとして上下に2分割されている。電極2Aa、2Bが多孔質誘電体3の両側で対向し、電極2Aa、2Abの間に原料ガス供給路11が配置されている。

ガス供給室5へはガスシリンダー6から流量調整器8を介してガス配管7によってHe、Ar等の希ガスやH2、O2、N2等の反応ガスからなるガスが供給される。

【0045】

一方、原料ガス供給路11へはガスシリンダー6aから流量調整器8aを介してガス配管7aによって薄膜や微粒子の形成原料となる原料ガスが供給される。原料ガスは例えば、SiH4、TEOS(Si(OC2 H5 )4 )等のケイ素を含むガス、CO2、CH4 、CH3 OH等の炭素を含むガス、Znのβジケトン化合物、アルコキシド化合物等の亜鉛を含むガス、といったものが挙げられる。

また原料ガスは、He、Ar等の希ガスやH2等のガスにより希釈したり、原料となる液体材料中にガスを通過させ、ガス中に液体材料の蒸気圧分を含ませた状態で供給したり、液体原料を超音波発振器等でミスト状にしてそのミストを搬送用のガスで供給するという方法等で供給してもよい。その他の構成は実施形態2と同等である。

【0046】

ガス供給室5から多孔質誘電体3内に導入されたガスは実施形態1に詳述したように多孔質誘電体3内を拡散し、多孔質誘電体3の下端面付近では均一なガス流として放出される。一方、原料ガス供給路11から出射される原料ガスはこの均一なガス流中に拡散され、その直後に電極2B−2Ab間で形成されるプラズマ領域にて分解され、下流の基板10まで到達し成膜される。

ここで原料ガスの流量は、多孔質誘電体3から放出される均一なガス流を乱さない程度に十分少なく、おおよそその1/10以下である。

【0047】

また、電極2B−2Ab間に生じるプラズマは、多孔質誘電体3から放出されるガスが一度電極2Aa−2B間でプラズマ化し励起されていることにより安定化される。このため、原料ガス供給路11が形成される電極2Aa−2Ab間の間隔は可能な限り狭い方が良いが、電極2Aa−2Ab間で供給路11の開口面積を急激に絞るとガスの滞留による原料の堆積が起きる。従って、原料ガス供給路11は円筒形状からスリット形状に連続的に変化する形状であることが望ましい。

この実施形態では、多孔質誘電体3から放出されるガスは、特にHeを含んだガスであることが望ましい。これは、Heは励起状態の寿命が長く、プラズマ領域も他ガスのプラズマより広がりを持ったものとなるためである。

【0048】

また、この実施形態では、原料をプラズマで分解し、化学的な反応で膜形成をおこなうプロセスにおいても、ガス供給経路中、特に多孔質誘電体付近での原料の堆積を抑制しつつ、被処理基板10の幅方向(搬送方向に直交する方向)で均一なガスの流れを形成できるため、膜厚ムラの少ない成膜が可能となる。

【産業上の利用可能性】

【0049】

本発明のプラズマ処理装置を用いることにより、被処理基体表面の改質やクリーニング、レジスト膜などの有機物のアッシング、シリコン膜などのエッチングや加工、基板への成膜などを、処理のスループットを維持しつつ、被処理基体の表面に熱的なダメージを与えずにプラズマ処理することができる。

【0050】

また、大気開放系のであるため、液晶パネルあるいはそれを形成するガラス基板、TFT基板、カラーフィルタ基板や、プラズマテレビ用の基板、有機ELパネル、薄膜太陽電池用基板、等の大型であるために真空設備の導入に大きなコストがかかる被処理基体をプラズマ処理するのに適している。

【符号の説明】

【0051】

1A,1B,1C 誘電体

2A,2B,2C,2Aa,2Ab 電極

3 多孔質誘電体

4 高周波電源

5 ガス供給室

6 ガスシリンダー

7 ガス配管

8 流量調節器

9 プラズマ

10 被処理基板

11 原料ガス供給路

【技術分野】

【0001】

本発明は、プラズマ処理装置に関し、とくに、被処理基体表面の改質やクリーニング、レジスト膜などの有機物のアッシング、シリコン膜などのエッチングや加工、基板への成膜など、プラズマを用いた処理をおこなうプラズマ処理装置や、チャンバーやポンプなどの真空排気設備を不要とする大気開放型のプラズマ処理装置に関する。

【背景技術】

【0002】

近年、真空排気設備を必要としない大気開放型の装置によるプラズマ処理が広く行われている。このようなプラズマ処理装置の一例としては、図1に示すようなものが知られている。

【0003】

このプラズマ処理装置は、一対の対向した電極100,101間に高電圧電源102から電圧を印加すること、電極100,101間に誘電体103,104を設けること、ヘリウムガス105を使用すること、および印加電圧をパルス状とすることにより、電極100,101間に安定した非平衡プラズマPを生成し、この生成されたプラズマ空間内に被処理物106を配置、あるいは通過させることで処理をおこなう。

【0004】

しかしながら、この種のプラズマ処理装置では、プラズマPを生成する電極100,101間のギャップが大きすぎると放電が不安定になってしまうため、おおよそ1〜5mm程度のギャップに限られたものとなる。

【0005】

このために被処理物106を簡単に配置あるいは通過させることが難しくなるが、ギャップを広げても放電を安定化させようとすると、さらなる印加電圧の高電圧化や、ガス流量の増加などの対策も必要となり、コスト的な負担が大きくなってしまう。

【0006】

また、プラズマPを生成するための電界は、被処理物106の表面に対して略垂直な方向に生じているため、放電の不安定などによって火花放電やストリーマ放電が発生すると、被処理物106の表面に高エネルギーのプラズマが直接あたるので重大なダメージを引き起こす可能性が高い。

【0007】

このため、図2に示すようにプラズマPを被処理物106とは別の場所で生成して吹き付ける、いわゆるリモートタイプのプラズマ処理装置を用いることで、被処理物106へのダメージを低減した処理がおこなわれている。さらにダメージを低減するために、例えば被処理物側の誘電体を厚くしてさらにダメージを低減させるプラズマ処理装置も知られている(例えば、特許文献1参照)。

【0008】

しかしながら、このような装置ではプラズマが直接作用しないため処理能力が劣ること、処理能力を上げようとすると吹きつけるガスの流量を多くさせるためランニングコストが増大することが課題として挙げられる。

【0009】

このため、高誘電率の球体等を電極間に敷き詰めることにより、電極間ギャップを広げることで処理面積の増加による処理能力の向上や、ガスの流量を低減させるプラズマ処理装置が知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3823037号公報

【特許文献2】特許第4026538号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、このような処理装置では、高誘電率の球体を敷き詰めた電極間での放電空間をガスが通過する過程において、放電空間内でのガスの滞在時間が長いためにプラズマの副生成物が生成・成長しやすく、副生成物が下流の被処理基材に降り積もる恐れがある。また、球体を支える保持部材が必要である上、保持部材がプラズマと被処理基材の間にあることで、球体や保持部材のパターンに起因した処理ムラが生じるといった問題がある。

【0012】

この発明はこのような事情を考慮してなされたもので、プラズマによる副生成物の生成が抑制され、均一にプラズマ処理を行うことが可能なプラズマ処理装置を提供するものである。

【課題を解決するための手段】

【0013】

この発明は、第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマを生成し、被処理基材を処理するプラズマ処理装置を提供するものである。

【発明の効果】

【0014】

この発明によれば、ガス供給路に設けられた多孔質誘電体によりガスの流れが均一化されるので、プラズマ処理装置に必要な基本的処理能力を確保しつつ、電極近傍でのプラズマによる副生成物の生成が抑えられ、プラズマと被処理基材との間に不要な部材がなく、均一なプラズマを生成することができる。

【図面の簡単な説明】

【0015】

【図1】従来のプラズマ処理装置の一例を示した断面図である。

【図2】従来のプラズマ処理装置の一例を示した断面図である。

【図3】この発明に基づく実施形態1におけるプラズマ処理装置の断面図である。

【図4】この発明に基づく実施形態2におけるプラズマ処理装置の断面図である。

【図5】この発明に基づく実施形態3におけるプラズマ処理装置の断面図である。

【図6】この発明に基づく実施形態4におけるプラズマ処理装置の断面図である。

【発明を実施するための形態】

【0016】

この発明のプラズマ処理装置は、第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマを生成し、被処理基材を処理することを特徴とする。

【0017】

ここで、多孔質誘電体にはアルミナ、炭化ケイ素などのセラミックス材料からなる多孔体を用いることができる。

多孔質のセラミクス材料は、一般的に、Siウエハ等の基板を固定するポーラスチャックや、真空チャンバーを大気圧にベントする際にパーティクルの舞い上がりを防ぐためのフィルター等として用いられているものであるが、セラミクス材料は耐熱性が良好なため、本発明のようにプラズマに接するような箇所で使用するのに適している。

また、気孔径として、アルミナ多孔体を例にとると、平均孔径が1μm未満の非常に小さなものから、1mm程度の大きさのものまであるため、本発明で必要としている1μmから100μm程度の気孔径のものが用意できる。

【0018】

多孔質誘電体は、プラズマ生成可能な気孔径よりも小さい気孔径からなるものがよい。プラズマ生成が可能な気孔径が存在すると、気孔内でのプラズマによって副生成物が発生して気孔が詰ってしまうなどの不具合が生じる恐れがある。

【0019】

被処理基材が水平に設置された基板からなり、第1および第2電極は前記基板上部に基板から一定距離だけ離れて互いに間隔をおいて対向し、その間隔にガス供給路が基板に垂直に形成されてもよい。

【0020】

多孔質誘電体がガス供給路に挿入され、かつ、多孔質誘電体の基板側の面に沿ってプラズマ生成領域が生成されてもよい。

【0021】

多孔質誘電体がガス供給路に挿入され、かつ、第1および第2電極間にプラズマ生成領域が生成されてもよい。

【0022】

第1および第2電極が誘電体で覆われていてもよい。

【0023】

第1および第2電極間に互いに逆位相の第1および第2高周波電源を直列にして接続し、第1および第2高周波電源の接続点を接地してもよい。

【0024】

被処理基板上の生成物の原料成分を含んだ原料ガスを多孔質誘電体を経ないでプラズマ生成領域に供給する原料ガス供給路をさらに設けてもよい。

以下、図面に示す実施形態に基づいてこの発明を詳述する。

【0025】

実施形態1

図3を参照して実施形態1のプラズマ処理装置について説明する。

このプラズマ処理装置20では、緻密誘電体1A、1Bで被覆された電極2A、2Bが多孔質誘電体3を挟むような状態で対向して配置されている。

【0026】

電極2A,2B間には高周波電源4が接続され、電極2Bは接地されている。さらに多孔誘電体3の上面にはガス供給室5が設けられ、プラズマ処理に必要な所望のガスを供給するガスシリンダー6からガス配管7を通じてプロセスガスが導入される。この実施例では、Heガスに空気を2%混合させたガスを使用し、電極2A−2B間の距離(以下、ギャップという)は18mmに設定される。

【0027】

ガス配管7の途中には、プロセスガスの供給流量を監視して制御する流量調節器8が設けられていて、この流量調節器8で流量が調整されたプロセスガスがガス供給室5を通じて多孔質誘電体3に導入される。

【0028】

多孔質誘電体3内に導入されたプロセスガスは多孔質誘電体3内を拡散し、多孔質誘電体3の下端面付近では均一なガス流として放出されるようになる。また、多孔質誘電体3自体に電界が形成されているため、偶発電子の存在により一部のガス分子あるいは原子が電離されるが、プラズマが生成されるには孔のサイズが小さく、プラズマは生成されない。

【0029】

なお、プラズマ生成が抑制される多孔質誘電体の孔径の目安としては、導入されるガスの圧力が1気圧から100気圧の場合で100μmから1μm程度であり、導入するガスの圧力が高いほど小さな孔径とする必要がある。

【0030】

多孔質誘電体3から放出されたプロセスガスは対向した電極2A、2B間の電界により多孔質誘電体3の下端面でプラズマ化され、プラズマ9を形成し、プラズマ9の下部に配置され矢印方向に搬送される被処理基体、つまり被処理基板10を処理する。

【0031】

ここで、プラズマ9の形成では電極2A、2Bより下に多孔質誘電体3の下端面があることにより、この下端面を伝わって電流が流れる形態の放電現象、すなわち沿面放電が起きる。この沿面放電は、電子が表面に衝突することで2次電子が放出し負極から正極側に向かっていくプロセス、電子と衝突してイオン化した気体分子が負極に向かっていくプロセスなどが複合した現象であると考えられる。

このため、単純に電極が対向した状態では放電できないような電極間距離と電圧条件下においても、このような形態では放電が可能となっている。

【0032】

緻密誘電体1A、1Bはアルミナ、チタニア、ジルコニア、窒化アルミ、窒化ケイ素、酸化ケイ素などのセラミックス材料を電極2の表面に溶射法により形成するか、上記セラミックス材料で電極2A、2Bの少なくともプラズマ9と接する面を覆うようなケースを作製する。あるいは、耐久性を考慮して、溶射法により誘電体を溶射した電極を、さらに、セラミックス材料で形成したケースで覆ってもよい。

【0033】

また、この緻密誘電体1A、1Bを形成するセラミックス材料は気孔のない緻密な材質である必要がある。それは、気孔の存在によって電極2A,2Bとプラズマ9が直接に接するような箇所があると、その点に放電が集中してアーク放電となり、電極や誘電体が溶融するなどの装置へのダメージが起きるからである。

【0034】

電極2A、2Bは、アルミニウム、銅、真鍮、ステンレス鋼(SUS304など)、又はチタンなどの導電性の金属材料を用いて幅方向(図3において紙面と直交する方向)に長い略角棒状に形成されている。

【0035】

また、電極2A,2Bには高周波電源4から高周波電力が印加されるため、電極2A,2Bには冷却水循環パイプを設けることが好ましい。多孔質誘電体3は、セラミックス材料からなり、これには、例えば、株式会社リード社製のセラミックポーラス体を好適に用いることができる。

上記装置構成および条件にてプラズマを生成した場合、着火電圧は5.6kVとなった。一方、多孔質誘電体3を除いた装置構成および条件にてプラズマを生成した場合では同6.2kVであった。

【0036】

実施形態2

図4を参照してこの発明の実施形態2のプラズマ処理装置について説明する。

実施形態2は実施形態1に示した形態と同様であるが、多孔質誘電体3の下端面が電極2A、2Bの下端面より上方に位置している点が異なる。また、この実施形態では、Heガスに空気を1%混合させたガスを使用し、ギャップは13mmおよび18mmとした。それ以外の構成は実施形態1と同等である。

【0037】

一般的に、誘電体における誘電損失は、緻密質のものに比べ多孔質のものでは大きくなる。また、高周波電源から印加される電圧の周波数が高くなった場合においても誘電損失が大きくなる。このため、実施形態1のように電極2A−2B間に存在する多孔誘電体の体積が大きくなると、それに比例して損失も大きくなってしまう。

【0038】

このため、実施形態1の電極2A、2B間に存在する多孔質誘電体3のうち、下方部分を図4に示すように除去し、その部分をプラズマ生成空間とすることで、損失が低減される。

【0039】

このような電極形態となった場合でも、電極2A、2B間の距離が、単純に電極が対向した状態では放電できないような距離となっていても、上述した沿面放電の効果のため、放電が可能となる。

【0040】

このような実施形態は、高周波電源の周波数を高くして使用する条件下で使用する場合や、プラズマを直接作用させて処理能力を上げるよりも多孔質誘電体での温度上昇による不具合抑制や効率を重視する場合において、多孔質誘電体での損失を低減でき有利である。

上記装置構成および条件にてプラズマを生成した場合の電圧は、ギャップ13mmで3.1kV、18mmで3.3kVとなった。一方、多孔質誘電体3を除いた装置構成および条件にてプラズマを生成した場合ではギャップ13mmで3.5kV、18mmで5.6kVであった。

【0041】

実施形態3

図5を参照して本発明の実施形態3のプラズマ処理装置について説明する。

この実施形態はほぼ実施形態2と同様であるが、直列接続された高周波電源4a,4bから電極2A、2B間に電圧が印加され、電源4a,4bの接続点Qが接地されている。なお、電源4a,4bは電圧が逆位相となっている。その他の構成は実施形態2と同等である。

【0042】

このように電極2A、2Bに逆位相の電源4a,4bを接続して接続点Qを接地することで、図4のように電極2A,2B間に1つの電源から接地に対して高い電圧を印加するよりも、接地に対して低い電圧で電極2A,2B間に同じ電位差を形成することができ、図4と同様にプラズマを生成することができる。

上記装置構成および条件にてプラズマを生成した場合の電圧は、ギャップ13mmで電源4a:1.55kV、電源4b:1.55kV、18mmで電源4a:1.75kV、電源4b:1.75kVとなった。一方、多孔質誘電体3を除いた装置構成および条件にてプラズマを生成した場合ではギャップ13mmで電源4a:1.9kV、電源4b:1.9kV、 18mmで電源4a:2.8kV、電源4b:2.8kVであった。

【0043】

このような実施形態は、電極2A,2Bの下方に設置される被処理基板10との距離が小さく、図4に示すような形態では電極2Aと被処理基板10との間で放電が起きてしまう条件下でも、本実施形態とすることで、被処理基板10との放電が抑制できる。

【0044】

実施形態4

図6を参照して本発明の実施形態4のプラズマ処理装置について説明する。

この実施形態でのプラズマ処理装置は、実施形態2の変形であり、実施形態2の電極2Aが電極2Aa、2Abとして上下に2分割されている。電極2Aa、2Bが多孔質誘電体3の両側で対向し、電極2Aa、2Abの間に原料ガス供給路11が配置されている。

ガス供給室5へはガスシリンダー6から流量調整器8を介してガス配管7によってHe、Ar等の希ガスやH2、O2、N2等の反応ガスからなるガスが供給される。

【0045】

一方、原料ガス供給路11へはガスシリンダー6aから流量調整器8aを介してガス配管7aによって薄膜や微粒子の形成原料となる原料ガスが供給される。原料ガスは例えば、SiH4、TEOS(Si(OC2 H5 )4 )等のケイ素を含むガス、CO2、CH4 、CH3 OH等の炭素を含むガス、Znのβジケトン化合物、アルコキシド化合物等の亜鉛を含むガス、といったものが挙げられる。

また原料ガスは、He、Ar等の希ガスやH2等のガスにより希釈したり、原料となる液体材料中にガスを通過させ、ガス中に液体材料の蒸気圧分を含ませた状態で供給したり、液体原料を超音波発振器等でミスト状にしてそのミストを搬送用のガスで供給するという方法等で供給してもよい。その他の構成は実施形態2と同等である。

【0046】

ガス供給室5から多孔質誘電体3内に導入されたガスは実施形態1に詳述したように多孔質誘電体3内を拡散し、多孔質誘電体3の下端面付近では均一なガス流として放出される。一方、原料ガス供給路11から出射される原料ガスはこの均一なガス流中に拡散され、その直後に電極2B−2Ab間で形成されるプラズマ領域にて分解され、下流の基板10まで到達し成膜される。

ここで原料ガスの流量は、多孔質誘電体3から放出される均一なガス流を乱さない程度に十分少なく、おおよそその1/10以下である。

【0047】

また、電極2B−2Ab間に生じるプラズマは、多孔質誘電体3から放出されるガスが一度電極2Aa−2B間でプラズマ化し励起されていることにより安定化される。このため、原料ガス供給路11が形成される電極2Aa−2Ab間の間隔は可能な限り狭い方が良いが、電極2Aa−2Ab間で供給路11の開口面積を急激に絞るとガスの滞留による原料の堆積が起きる。従って、原料ガス供給路11は円筒形状からスリット形状に連続的に変化する形状であることが望ましい。

この実施形態では、多孔質誘電体3から放出されるガスは、特にHeを含んだガスであることが望ましい。これは、Heは励起状態の寿命が長く、プラズマ領域も他ガスのプラズマより広がりを持ったものとなるためである。

【0048】

また、この実施形態では、原料をプラズマで分解し、化学的な反応で膜形成をおこなうプロセスにおいても、ガス供給経路中、特に多孔質誘電体付近での原料の堆積を抑制しつつ、被処理基板10の幅方向(搬送方向に直交する方向)で均一なガスの流れを形成できるため、膜厚ムラの少ない成膜が可能となる。

【産業上の利用可能性】

【0049】

本発明のプラズマ処理装置を用いることにより、被処理基体表面の改質やクリーニング、レジスト膜などの有機物のアッシング、シリコン膜などのエッチングや加工、基板への成膜などを、処理のスループットを維持しつつ、被処理基体の表面に熱的なダメージを与えずにプラズマ処理することができる。

【0050】

また、大気開放系のであるため、液晶パネルあるいはそれを形成するガラス基板、TFT基板、カラーフィルタ基板や、プラズマテレビ用の基板、有機ELパネル、薄膜太陽電池用基板、等の大型であるために真空設備の導入に大きなコストがかかる被処理基体をプラズマ処理するのに適している。

【符号の説明】

【0051】

1A,1B,1C 誘電体

2A,2B,2C,2Aa,2Ab 電極

3 多孔質誘電体

4 高周波電源

5 ガス供給室

6 ガスシリンダー

7 ガス配管

8 流量調節器

9 プラズマ

10 被処理基板

11 原料ガス供給路

【特許請求の範囲】

【請求項1】

第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマを生成し、被処理基材を処理するプラズマ処理装置。

【請求項2】

多孔質誘電体は、プラズマ生成可能な気孔径よりも小さい気孔径を有する請求項1記載のプラズマ処理装置。

【請求項3】

被処理基材が水平に設置された基板からなり、第1および第2電極は前記基板上部に基板から一定距離だけ離れて互いに間隔をおいて対向し、その間隔にガス供給路が基板に垂直に形成されてなる請求項1記載のプラズマ処理装置。

【請求項4】

多孔質誘電体がガス供給路に挿入され、かつ、多孔質誘電体の基板側の面に沿ってプラズマ生成領域が形成される請求項3記載のプラズマ処理装置。

【請求項5】

多孔質誘電体がガス供給路に挿入され、かつ、第1および第2電極間にプラズマ生成領域が形成される請求項3記載のプラズマ処理装置。

【請求項6】

第1および第2電極が誘電体で覆われてなる請求項1〜5のいずれか1つに記載のプラズマ処理装置。

【請求項7】

第1および第2電極間に互いに逆位相の第1および第2高周波電源を直列にして接続し、第1および第2高周波電源の接続点を接地してなる請求項1〜6のいずれか1つに記載のプラズマ処理装置。

【請求項8】

被処理基板上の生成物の原料成分を含んだ原料ガスを多孔質誘電体を経ないでプラズマ生成領域に供給する原料ガス供給路をさらに備えることを特徴とする請求項1〜7のいずれか1つに記載のプラズマ処理装置。

【請求項1】

第1および第2電極と、ガス供給路と、ガス供給路に設けられガスの流れを均一化する多孔質誘導体とを備え、第1および第2電極により電界を形成すると共にガス供給路から均一化したガスを供給してプラズマ生成領域にプラズマを生成し、被処理基材を処理するプラズマ処理装置。

【請求項2】

多孔質誘電体は、プラズマ生成可能な気孔径よりも小さい気孔径を有する請求項1記載のプラズマ処理装置。

【請求項3】

被処理基材が水平に設置された基板からなり、第1および第2電極は前記基板上部に基板から一定距離だけ離れて互いに間隔をおいて対向し、その間隔にガス供給路が基板に垂直に形成されてなる請求項1記載のプラズマ処理装置。

【請求項4】

多孔質誘電体がガス供給路に挿入され、かつ、多孔質誘電体の基板側の面に沿ってプラズマ生成領域が形成される請求項3記載のプラズマ処理装置。

【請求項5】

多孔質誘電体がガス供給路に挿入され、かつ、第1および第2電極間にプラズマ生成領域が形成される請求項3記載のプラズマ処理装置。

【請求項6】

第1および第2電極が誘電体で覆われてなる請求項1〜5のいずれか1つに記載のプラズマ処理装置。

【請求項7】

第1および第2電極間に互いに逆位相の第1および第2高周波電源を直列にして接続し、第1および第2高周波電源の接続点を接地してなる請求項1〜6のいずれか1つに記載のプラズマ処理装置。

【請求項8】

被処理基板上の生成物の原料成分を含んだ原料ガスを多孔質誘電体を経ないでプラズマ生成領域に供給する原料ガス供給路をさらに備えることを特徴とする請求項1〜7のいずれか1つに記載のプラズマ処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−108615(P2011−108615A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2010−51761(P2010−51761)

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成22年3月9日(2010.3.9)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]