プラズマ処理装置

【課題】ボトル口部付近の熱変形や穿孔などを防止しつつ、安定したプラズマ発光状態を得ることができるプラズマ処理装置の提供する。

【解決手段】チャンバ内に設置された処理対象物(ボトル20)の口部21を保持する保持手段30aを備えたプラズマ処理装置であって、保持手段30aが、当該保持手段30aの中央部縦方向に穿設された貫通孔14と、この貫通孔14に嵌合するほぼ筒状の排気管部材32aとを有する。この排気管部材32aは、上部開口の外周端の一部がさらに上方へ延設した延設部32a−2を有し、この延設部32a−2は、上部開口の外周のうち、プラズマ処理装置1のマイクロ波導波管が取り付けられている側のみ延設されており、処理対象物(ボトル20)の口部21の長さとほぼ同じ長さだけ延設される。

【解決手段】チャンバ内に設置された処理対象物(ボトル20)の口部21を保持する保持手段30aを備えたプラズマ処理装置であって、保持手段30aが、当該保持手段30aの中央部縦方向に穿設された貫通孔14と、この貫通孔14に嵌合するほぼ筒状の排気管部材32aとを有する。この排気管部材32aは、上部開口の外周端の一部がさらに上方へ延設した延設部32a−2を有し、この延設部32a−2は、上部開口の外周のうち、プラズマ処理装置1のマイクロ波導波管が取り付けられている側のみ延設されており、処理対象物(ボトル20)の口部21の長さとほぼ同じ長さだけ延設される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CVDにより処理対象物に薄膜を施すプラズマ処理装置に関し、特に、チャンバ内に設置された処理対象物の口部を保持する保持手段を備え、この保持手段の有する真空シール部材(例えば、Oリングなど)の耐久性を向上させて生産の安定を図るのに好適なプラズマ処理装置に関する。

【背景技術】

【0002】

化学蒸着法(CVD)は、常温では反応の起こらない処理用ガスを用いて、高温雰囲気での気相成長により、処理対象物の表面に反応生成物を膜状に析出させる技術であり、半導体の製造、金属やセラミックの表面改質等に広く採用されている。最近では、CVDでも低圧プラズマCVDとしてプラスチック容器の表面改質、特に、ガスバリア性の向上にも応用されつつある。

【0003】

プラズマCVDは、プラズマを利用して薄膜成長を行うものであり、基本的には、減圧下において処理用ガスを含むガスを高電界の電気的エネルギーで放電させることにより、解離、結合して生成した物質を、気相中又は処理対象物上で化学反応させることによって、処理対象物上に堆積させる方法である。

プラズマ状態は、グロー放電、コロナ放電及びアーク放電によって実現されるものであり、このうち、グロー放電の方式としては、直流グロー放電を利用する方法、高周波グロー放電を利用する方法、マイクロ波放電を利用する方法が知られている。

【0004】

これらのうち、マイクロ波放電を利用したプラズマCVD(例えば、特許文献1参照。)は、外部電極や内部電極の配置が不必要であり、装置の構成を極めて簡略化することができる。また、装置内での減圧の程度も、プラスチック容器内のみにマイクロ波放電が発生するようにすればよいので、装置内全体を高真空に維持する必要がなく、操作の簡便さ、及び生産性の点で優れている。

しかも、マイクロ波放電プラズマは、高エネルギー電子の生成効率に優れたプラズマであり、高密度、高反応性プラズマとしてプラズマCVDに有用なものである。

【0005】

ところで、プラズマCVDにより処理対象物であるボトルの内面に薄膜を形成する場合は、まず、そのボトルが倒立した状態でチャンバ内に設置される。この設置されたボトルは、チャンバ底面に配置された保持手段により、その口部が保持される。

ここで、保持手段は、図7に示すように、ボトル200の口部210が嵌合可能なように、その口部210の外形と対応させて形成された環状の凹部110を有している。そして、この凹部110の底部120にはOリング(真空シール部材)130が嵌合されている。

これにより、その凹部110にボトル200の口部210が嵌合されると、その口部210の天面220が真空シール部材130を押圧するため、チャンバ内の真空状態を維持できる。

【0006】

なお、特許文献2に開示の「プラスチック容器の内面処理装置」においては、天面シール21が、真空シール部材として機能している。

また、同装置においてはOリングが用いられているが、これは、球状樹脂成形体や帯状樹脂成形体を支持するためのものであり、真空シール部材としての機能を有していない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2001−518685号公報

【特許文献2】特開2003−261146号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、チャンバ内に倒立設置されるボトルの口部は、胴部に比べて細くなっているため、反応ガスの流れが密となるので、プラズマが濃くなる。また、口部の外周を金属製の部材が覆う状態になるとその口部の周辺の電界が強くなる。そうすると、口部が熱変形を起こしやすくなり、さらには穿孔が生じやすい。

そこで、口部の内径よりも若干小さい外径を有する円筒部材を口部の内側に設けることで、プラズマ状態の処理用ガスを口部に近づきにくくして、熱変形等の発生を抑えることができる。

【0009】

ところが、単純な円筒部材(例えば、特開2002−053119号公報)を口部に挿入すると、プラズマの発生状態が不安定になるという新たな問題が生じてしまう。

ボトルの口部付近の熱変形や穿孔などを防止するためにマイクロ波を遮蔽すると、プラズマ放電を起こす電界エネルギーの一部が失われることになるが、円筒形の遮蔽体をボトル口部の奥深くまで挿入すると、エネルギーの損失が大きくなりすぎてプラズマ発生状態が不安定になることが考えられる。

【0010】

本発明は、上記の事情にかんがみなされたものであり、ボトル口部付近の熱変形や穿孔などを防止しつつ、安定したプラズマ発光状態を得ることができるプラズマ処理装置の提供を目的とする。

【課題を解決するための手段】

【0011】

この目的を達成するため、本発明のプラズマ処理装置は、チャンバ内に設置された処理対象物の口部を保持する保持手段を備えたプラズマ処理装置であって、保持手段が、当該保持手段の中央部縦方向に穿設された貫通孔と、この貫通孔に嵌合するほぼ筒状の排気管部材とを有し、この排気管部材は、上部開口の外周端の一部がさらに上方へ延設した延設部を有し、この延設部は、上部開口の外周のうち、プラズマ処理装置のマイクロ波導波管が取り付けられている側のみ延設されており、処理対象物の口部の長さとほぼ同じ長さだけ延設された構成とする。

【発明の効果】

【0012】

以上のように、本発明によれば、プラズマの発生状態を安定に保ちつつ、ボトルの口部周辺の熱変形や穿孔を防止できる。

【図面の簡単な説明】

【0013】

【図1】本発明のプラズマ処理装置の構成を示す正面断面図である。

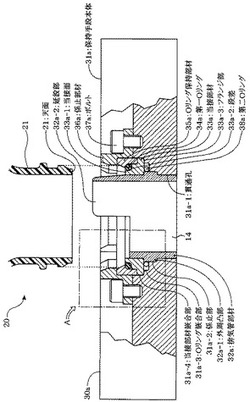

【図2】保持手段の構造を示す正面図である。

【図3】図2に示す保持手段にボトルを載置した状態における保持手段の部分拡大図である。

【図4】ノズルチャックの形状を示す上面図である。

【図5】保持手段の他の例を示す部分断面図である。

【図6】保持手段のさらに他の例を示す部分断面図である。

【図7】従来の保持手段の構造を示す正面図である。

【図8】図7に示す保持手段にボトルを載置した状態における保持手段の部分拡大図である。

【発明を実施するための形態】

【0014】

以下、本発明に係るプラズマ処理装置の好ましい実施形態について、図面を参照して説明する。

【0015】

[第一実施形態]

(プラズマ処理装置)

まず、本発明のプラズマ処理装置の実施形態について、図1を参照して説明する。

同図は、本実施形態のプラズマ処理装置の構造を示す正面断面図である。

【0016】

プラズマ処理装置1は、同図に示すように、基台10に載設された中空のチャンバ11と、このチャンバ11の上部に位置し、着脱可能な天蓋12と、処理対象物であるボトル20を保持する保持手段30aと、排気口14を覆うように設けられたマイクロ波封止部材13と、ボトル20内を減圧するための排気口14とを備えている。

プラズマ処理装置1は、いわゆるマイクロ波半同軸円筒共振系を形成している。すなわち、円筒形のチャンバ11によりプラズマ処理室を形成するとともに、この軸上に導電性の処理用ガス供給部材15を、その端部が天蓋12まで達しない状態で設けた構成としてある。

【0017】

ボトル20は、倒立した状態で保持手段30aのほぼ中央にセットされ、口部21の外周の凸部(ネックリング)にノズルチャック40が複数方向から係合し、これにより定置される。このとき、ボトル20は、円筒形状のチャンバ11の軸上に保持されており、ボトル20の内部には、処理用ガス供給部材15が挿入されている。この状態で、真空ポンプ(図示せず)によりボトル20の内外部を真空にし、ボトル20の中心部に挿入された処理用ガス供給部材15から処理用ガスを供給し、プラズマ処理装置1の側面に接続されたマイクロ波導波管16からマイクロ波を供給すると、ボトル20の内部でプラズマが発生して、その内面に薄膜が形成される。

【0018】

(保持手段)

次に、保持手段の構成について、図1〜図3を参照して説明する。

図2は、保持手段の側面図(部分断面図)、図3は、図2のA部拡大図である。

保持手段30aは、図1に示すように、基台10の上面のほぼ中央に載置されており、倒立したボトル20の口部21を保持する。

この保持手段30aは、図2に示すように、保持手段本体31aと、排気管部材32aと、当接部材33aと、第一Oリング34aと、Oリング保持部材35aと、係止部材36aと、ボルト37aと、第二Oリング38aとを有している。

【0019】

ここで、保持手段本体31aは、保持手段30aの基体であって、中央部縦方向に、径方向断面が円形状の貫通孔31a−1が穿設してある。この貫通孔31a−1には、排気管部材32aが嵌合してある。

貫通孔31a−1の中間部から上部にかけては、排気管部材32aの外周凸部32a−1が係止する係止部31a−2と、第二Oリング38aを嵌め込むOリング嵌合部31a−3と、当接部材33aが嵌合する当接部材嵌合部31a−4とが、段状かつ連続的に形成してある。

【0020】

排気管部材32aは、ほぼ筒状に形成されており、保持手段本体31aの貫通孔31a−1に嵌合している。

排気管部材32aの外周には、外周凸部32a−1が形成されており、この外周凸部32a−1は、保持手段本体31aの係止部31a−2に係止している。

【0021】

この排気管部材32aは、上部開口の一部外周端がさらに上方へ延設した形状としてある。この延設部32a−2は、口部21の長さとほぼ同じ長さだけ延設してある。また、延設部32a−2は、上部開口の外周のうち、プラズマ処理装置1のマイクロ波導波管16が取り付けられている方のみ延設してある。

【0022】

このような延設部32a−2を設けるのは、次の理由による。

ボトル20の口部21は、胴部23に比べて細くなっているため、反応ガスの流れが密となるので、プラズマが濃くなる。また、口部21の外周を金属製の部材が覆う状態になるとその口部21の周辺の電界が強くなる。そうすると、口部21が熱変形を起こしやすくなり、さらには穿孔が生じやすい。

そこで、口部21の内径よりも若干小さい外径を有する円筒部材を口部21の内側に設けることで、プラズマ状態の処理用ガスを口部21に近づきにくくして、熱変形等の発生を抑えることができる。

【0023】

ところが、単純な円筒部材(例えば、特開2002−053119号公報)を口部21に挿入すると、プラズマの発生状態が不安定になるという新たな問題が生じてしまう。

ボトル20の口部21付近の熱変形や穿孔などを防止するためにマイクロ波を遮蔽すると、プラズマ放電を起こす電界エネルギーの一部が失われることになるが、円筒形の遮蔽体をボトル口部21の奥深くまで挿入すると、エネルギーの損失が大きくなりすぎてプラズマ発生状態が不安定になることが考えられる。

電界エネルギーは、マイクロ波の入射側が最も高い。そこで、このマイクロ波が入射する方のみ延設部32a−2を設けて遮蔽することにより、ボトル口部21付近の熱変形や穿孔などを防止しつつ、安定したプラズマ発光状態を得ることができる。

なお、口部21の内面のうち延設部32a−2が接近している部分には、薄膜は蒸着されない。

【0024】

当接部材33aは、環状に形成されて保持手段本体31aの当接部材嵌合部31a−4に嵌合しており、その内周側下面は、排気管部材32aの外周凸部32a−1の上面と当接する。これにより、排気管部材32aは、外周凸部32a−1が係止部31a−2に係止するとともに当接部材33aに押さえられるため、貫通孔31a−1の中で固定された状態となる。

さらに、当接部材33aの下面の一部は、Oリング嵌合部31a−3に嵌め込まれた第二Oリング38aに当接する。

【0025】

また、当接部材33aの上面には、図2に示すように、ボトル20の口部21の天面22と当接する当接面33a−1が形成してある。このように当接部材33aは、ボトル20の天面22と当接することで、真空を維持するための役割を担っている。

【0026】

さらに、当接部材33aは、上面の当接面33a−1よりも外周側縁部に段差33a−2を有するとともに、下部にフランジ部33a−3を有している。

段差33a−2には、第一Oリング34aが嵌合され、フランジ部33a−3の上面には、Oリング保持部材35aの下部が係合する。

【0027】

第一Oリング(真空シール部材)34aは、環状に形成された弾性体であって、当接部材33aの段差33a−2に嵌合され、かつ、当接部材33aに嵌め込まれたOリング保持部材35aによって保持される。

ただし、第一Oリング34aの表面は、当接部材33aとOリング保持部材35aとによりそのすべてが覆われるのではなく、一部(上端部から内周側縁部にかけて)が開放している。この開放部分にボトル20の天面22が当接し押圧されることで、第一Oリング34aは、若干押しつぶされ、ボトル20の天面22と当接部材33aの段差33a−2とOリング保持部材35aの鉤部にそれぞれ密着した状態となって、真空をシールする。

【0028】

なお、ボトル20の口部21の天面22は、第一Oリング34aの頂点に当接するのが望ましい。

また、第一Oリング34aは、例えば、ニトリルゴム,シリコーンゴム,フッ素ゴムなどを用いて成形できる。

【0029】

Oリング保持部材35aを固定するための係止部材36aは、断面がほぼL字状に形成してあり、縦部にOリング保持部材35aの外周縁を押圧する鉤部を有し、下横部に、係止部材36aを保持手段本体31aに固着するためのボルト37aを取り付ける台部を有している。

この係止部材36aは、Oリング保持部材35aの外周縁を押圧するような環状としてもよいし、Oリング保持部材35aの外周縁の数箇所を等間隔に押圧するような駒状としてもよい。

なお、本実施形態においては、駒状の係止部材36aを、等間隔に四箇所に設けてある。ただし、係止部材36aは、四箇所に限るものではなく、二箇所,三箇所あるいは五箇所以上に設けることもできる。

【0030】

このような構成からなる保持手段によれば、係止部材36aのボルト台部のボルト孔を通して、ボルト37aを保持手段本体31aに形成されたボルト穴にねじ込むと、係止部材36aが保持手段本体31aに取り付けられる。これにより、係止部材36aがOリング保持部材35aを押さえ、Oリング保持部材35aが第一Oリング34aを保持する。

【0031】

ここで、ボトル20を保持手段30aにセットすると、ボトル20の口部21の天面22が第一Oリング34aを押圧しながら当接部材33aの当接面33a−1に接する。そして、この当接面33a−1の外側に第一Oリング34aを配置しているので、第一Oリング34aは、成膜時には、それら口部21と当接部材33aにガードされてプラズマに曝されることはない。これにより、第一Oリング34aにおけるクラックの発生が低減し、パーティクルの発生も防ぐことができる。しかも、第一Oリング34aは、シール性能を長期間維持させることができるようになり、交換頻度を下げることができ、コストを低減できる。

【0032】

さらに、本実施形態においては、第一Oリング34aによるシールだけでなく、当接部材33aによってもメタルシールされている。このように、本実施形態の保持手段30aにおいては、二重のシールがなされており、充分なシール効果が得られる。

【0033】

また、上述したように、保持手段30aは、分割可能な二以上の部材、具体的には、保持手段本体31a、排気管部材32a、当接部材33a、Oリング保持部材35a、係止部材36aなどにより分割可能に構成されている。

このように、保持手段を分割可能な構造とすると、第一Oリングの交換が容易となる。

すなわち、従来の保持手段は、図7に示すように、排気管部材140以外は、一体型で形成されていた。このため、第一Oリング130が嵌合する嵌合溝150もその一体型構造の一部として形成されていた。具体的には、図8に示すように、嵌合溝150を形成する底部151と、外周部152と、上部(鉤部)153が一体形成されており、排気管部材140により内周が閉じられていた。ただし、上部(鉤部)153と排気管部材140の上方先端との間は開放されており、嵌合溝150に嵌合した第一Oリング130は、その開放部分で露出する。

【0034】

第一Oリング130の交換は、従来の一体型構造においては、排気管部材140を取り外した状態で行う。第一Oリング130が新品のときは、充分な弾性を有するため、嵌合溝150に容易に嵌め込むことができる。

ところが、露出部分がプラズマに曝され続けた第一Oリング130は、弾性が低下している。そして、嵌合溝150は、底部151と外周部152と上部153が一体構造となっている。このため、第一Oリング130は、その露出部分から引き出すしかないが、弾性が低下しているため、その取り出しが困難となっていた。

【0035】

そこで、本実施形態においては、図3に示すように、嵌合溝39aを分割可能な二以上の環状部材で形成することとした。具体的には、当接部材33aとOリング保持部材35aとにより形成してある。

このような構造とすれば、Oリング保持部材35aを取り外すことで、嵌合溝39aの上方が取り払われた状態となる。これにより、第一Oリング34aは、変形させることなく、そのままの状態で上方に引き上げるだけで容易に取り出すことができる。したがって、長時間使用されて硬化したOリングであっても容易に交換できる。

【0036】

また、保持手段30aを分割可能な構成とすると、各部品の清掃が容易となる。

プラズマ処理装置1は、処理対象物であるボトル20の内面に薄膜を形成する装置であるが、薄膜は、ボトル20の内面だけでなく、処理用ガスの通る排気管部材32aの内面などにも形成される。そこで、その形成された薄膜を剥がす作業が必要となる。

【0037】

ここで、従来の保持手段は、図6に示すように、排気管部材140が保持手段本体160の貫通孔170に下方から挿入し螺子180で止める構造となっていた。このため、排気管部材140を外すには保持手段100の全体を基台10から取り外さなければならず、手間がかかっていた。

そこで、本実施形態においては、保持手段30aを分割構造とし、Oリング保持部材35aや当接部材33aを上方へ取り外し可能な構造とした。これにより、排気管部材32aについても上方へ取り外す構造とすることができる。そして、清掃後は、排気管部材32aを上方から貫通孔31a−1に挿入すればよい。このように、排気管部材32aの取り外しや挿入(嵌合)を保持手段本体160の上方から行えるようにしたため、わざわざ保持手段100の全体を基台10から取り外さなくてもよくなり、手間を軽減できる。

【0038】

さらに、保持手段30aは、図4に示すように、ノズルチャック40を有している。

ノズルチャック40は、ボトル20を保持手段30aにセットする際にボトル20のネックリングを把持し、処理終了後にボトル20を取り出せるように、移動可能に配置されている。

このノズルチャック40は、ボトル20を把持する爪から横に少しずつずれた位置で本体にピン結合され、このピンを軸(回転支点41)として回転可動する。

これに限らず、レール上に設置して直線的に移動するなどの形態をすることもできる。

【0039】

なお、図4においては、ノズルチャック40を1個のみ記載してあるが、1個に限るものではなく、ボトル20の口部21の周方向に複数個(例えば、3個や4個など)を設けることができる。

【0040】

(ボトルの成膜処理方法)

次に、本実施形態にかかるプラズマ処理装置を用いたボトルの成膜処理方法について説明する。

ボトル20を倒立状態で保持手段30aにセットし、そのボトル20の口部21の外周凸部にノズルチャック40を係合させて保持させる。このとき、天蓋12は、チャンバ11から外されており、保持手段30aは、ロッド(図示せず)によりチャンバ11内を上昇してチャンバ11の上部に位置している。

この状態において、ボトル20の口部21を、保持手段30aに保持させ、ロッドを下降させて保持手段30aを所定位置に配置する。その後、天蓋12を閉じてチャンバ11内を密封して図1に示す状態とする。

【0041】

続いて、真空ポンプ(図示せず)を駆動して、ボトル20の内部を減圧状態にする。この際、ボトル20が外圧によって変形することを防止するため、チャンバ11の内部でボトル20の外部を真空ポンプによって減圧状態にすることも可能である。

この減圧状態に達した後、処理用ガス供給部材15によりボトル20内に処理用ガスを供給する。

【0042】

続いて、マイクロ波導波管16を通してのチャンバ11内にマイクロ波を導入する。導入するマイクロ波としては、処理用ガスに作用してグロー放電を生じさせることができれば、特に制限されない。

チャンバ11内に導入されたマイクロ波は、処理用ガスを高エネルギー状態にしプラズマ状態を形成させる。プラズマ化された処理用ガスは、ボトル20内面に作用し堆積することにより被服膜を形成する。

【0043】

プラズマ処理を終了した後、処理用ガスの供給及びマイクロ波の導入を停止するとともに、排気管16を通して空気を徐々に導入して、ボトル20の内外を常圧に復帰させる。

その後、天蓋12を外し、保持手段30aを上昇させ、プラズマ処理されたボトル20をプラズマ処理装置1から取り出す。

【0044】

以上のように本実施形態のプラズマ処理装置は、保持手段の真空シール部材が、当接部材の当接部よりも外側に配置された構成としてあるため、成膜時にプラズマに曝されることがなくなる。このため、真空シール部材でのクラックやパーティクルの発生を抑え、シール性能を長期に維持可能として、真空引き不良のおそれをなくすことができる。

【0045】

[第二実施形態]

次に、本発明のプラズマ処理装置の第二の実施形態について、図5を参照して説明する。

同図は、本実施形態のプラズマ処理装置に備えられた保持手段の部分構成を示す断面図である。

本実施形態は、第一実施形態と比較して、第一Oリングの配置位置が相違する。すなわち、第一実施形態では、第一Oリングが天面のうち径方向外側に接する位置に配置されたのに対し、本実施形態では、第一Oリングが天面近傍の口部の側面に接する位置に配置されている。他の構成要素は第一実施形態と同様である。

したがって、図5において、図1等と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0046】

本実施形態のプラズマ処理装置1bの保持手段30bは、保持手段本体31bと、排気管部材32bと、当接部材33bと、第一Oリング34bと、Oリング保持部材35bと、係止部材36bと、ボルト37bとを有している。

【0047】

当接部材33bの上面には、図5に示すように、ボトル20の口部21の天面22と当接する当接面33b−1と、嵌合溝39bの底面となる嵌合溝形成面33b−2とが形成してある。それら当接面33b−1と嵌合溝形成面33b−2とは、同一平面上に形成してある。

なお、図5においては、当接面33b−1と嵌合溝形成面33b−2とが同一平面上に形成された構成としてあるが、このような構成に限るものではない。例えば、ボトル20の口部外周の凸部テーパ面24が同図に示す位置よりも高い(低い)場合や、第一Oリング34が同図に示す径よりも細い(太い)場合には、嵌合溝形成面33b−2が当接面33b−1よりも高く(低く)なるような段差を設けた形状とすることができる。

【0048】

また、当接部材33bは、上面よりも外周側縁部に段差33b−3を有している。この段差33b−3には、Oリング保持部材35bの下部が係合する。

【0049】

Oリング保持部材35bは、断面がΓの字のように鉤型に形成してあり、縦部の内周縁が嵌合溝39bの外周面を形成し、横鉤部の下面が嵌合溝39bの上面を形成している。そして、縦部35b−1の下部が当接部材33bの段差33b−3に係合する。

【0050】

このような構成によれば、第一Oリング34bは、当接部材33bの当接面33b−1よりも外側に位置するようになるため、成膜時には、プラズマに曝されることがなくなる。

このため、第一Oリングにおけるクラックやパーティクルの発生をなくし、シール耐性を長期に維持させて、真空引き不良のおそれを無くすことができる。

しかも、プラズマ対応の特別なOリングではなく、一般的なOリングの使用が可能となるため、交換頻度の低減と相まってコストを軽減できる。

【0051】

[第三実施形態]

次に、本発明のプラズマ処理装置の第三の実施形態について、図6を参照して説明する。

同図は、本実施形態のプラズマ処理装置に備えられた保持手段の部分構成を示す断面図である。

本実施形態は、第一実施形態と比較して、第一Oリングの配置位置が相違する。すなわち、第一実施形態では、第一Oリングが天面のうち径方向外側に接する位置に配置されたのに対し、本実施形態では、第一Oリングが口部側面の凸部下面のテーパ面に接する位置に配置されている。他の構成要素は第一実施形態と同様である。

したがって、図6において、図1等と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0052】

本実施形態のプラズマ処理装置1cの保持手段30cは、保持手段本体31cと、排気管部材32cと、当接部材33cと、第一Oリング34cと、Oリング保持部材35cと、係止部材36cと、ボルト37cとを有している。

【0053】

ここで、当接部材33cの上面には、図6に示すように、ボトル20の口部21の天面22と当接する当接面33c−1と、嵌合溝39cの底面となる嵌合溝形成面33c−2とが形成してある。それら当接面33c−1と嵌合溝形成面33c−2と間には段差(当接面段差)33c−4があり、嵌合溝形成面33c−2の方が高くなっている。これにより、第一Oリング34cが、ボトル20の口部外周に形成された凸部23のテーパ面24に接することができるようになる。

なお、図6においては、嵌合溝形成面33c−2が当接面33c−1よりも高くなるよう段差33c−4を設けた形状としてあるが、このような形状に限るものではない。例えば、ボトル20の口部外周の凸部テーパ面24が同図に示す位置よりも低い場合や、第一Oリング34が同図に示す径よりも太い場合には、当接面33c−1と嵌合溝形成面33c−2とは同一平面上に形成することができ、あるいは、嵌合溝形成面33c−2が当接面33c−1よりも低くなるような段差を設けた形状とすることができる。

【0054】

また、当接部材33cは、上面よりも外周側縁部に段差(外周側段差)33c−3を有している。この段差33c−3には、Oリング保持部材35cの下部が係合する。

【0055】

Oリング保持部材35cは、第二実施形態におけるOリング保持部材35bと同様の形状に形成してある。ただし、鉤部35c−2は、第一Oリング34cが嵌合溝39cに嵌合可能なように口部外周の凸部23のテーパ面24に対向し得る高さに形成してある。

【0056】

このような構成によれば、第一Oリング34cは、当接部材33cの当接面33c−1よりも外側に位置するようになるため、成膜時には、プラズマに曝されることがなくなる。

そして、第一Oリングにおけるクラックやパーティクルの発生をなくし、シール耐性を長期に維持させて、真空引き不良のおそれを無くすことができる。

しかも、プラズマ対応の特別なOリングではなく、一般的なOリングの使用が可能となるため、交換頻度の低減と相まってコストを軽減できる。

【0057】

以上、本発明のプラズマ処理装置の好ましい実施形態について説明したが、本発明に係るプラズマ処理装置は上述した実施形態にのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、上述した実施形態では、保持手段を五つの部材(保持手段本体、排気管部材、当接部材、Oリング保持部材、係止部材)に分割可能な構造としたが、五つに限るものではなく、二つ、三つ、四つ、あるいは六つ以上であってもよい。

【0058】

また、上述した実施形態では、真空シール部材の例としてOリングについて説明したが、真空シール部材はOリングに限るものではなく、例えば、パッキンなどを用いることもできる。

さらに、Oリングについても、断面が円形のOリングに限るものではなく、断面が矩形のものを用いることもできる。

また、処理対象物の例としてボトルを挙げたが、処理対象物はボトルに限るものではなく、各種プラスチック容器を含むことができる。

【産業上の利用可能性】

【0059】

本発明は、プラズマ処理装置の基台上載置されて処理対象物の口部を保持する保持手段に関する発明であるため、保持手段を有する装置や機器に利用可能である。

【符号の説明】

【0060】

1 プラズマ処理装置

20 ボトル(処理対象物)

21 口部

22 天面

23 外周凸部

24 テーパ部

30a、30b、30c 保持手段

31a、31b、31c 保持手段本体

32a、32b、32c 排気管部材

32−1a 外周凸部

33a、33b、33c 当接部材

33−1a、33b−1、33c−1 当接面

34a、34b、34c 第一Oリング

35a、35b、35c Oリング保持部材

36a、36b、36c 係止部材

37a、37b、37c ボルト

40 ノズルチャック

【技術分野】

【0001】

本発明は、CVDにより処理対象物に薄膜を施すプラズマ処理装置に関し、特に、チャンバ内に設置された処理対象物の口部を保持する保持手段を備え、この保持手段の有する真空シール部材(例えば、Oリングなど)の耐久性を向上させて生産の安定を図るのに好適なプラズマ処理装置に関する。

【背景技術】

【0002】

化学蒸着法(CVD)は、常温では反応の起こらない処理用ガスを用いて、高温雰囲気での気相成長により、処理対象物の表面に反応生成物を膜状に析出させる技術であり、半導体の製造、金属やセラミックの表面改質等に広く採用されている。最近では、CVDでも低圧プラズマCVDとしてプラスチック容器の表面改質、特に、ガスバリア性の向上にも応用されつつある。

【0003】

プラズマCVDは、プラズマを利用して薄膜成長を行うものであり、基本的には、減圧下において処理用ガスを含むガスを高電界の電気的エネルギーで放電させることにより、解離、結合して生成した物質を、気相中又は処理対象物上で化学反応させることによって、処理対象物上に堆積させる方法である。

プラズマ状態は、グロー放電、コロナ放電及びアーク放電によって実現されるものであり、このうち、グロー放電の方式としては、直流グロー放電を利用する方法、高周波グロー放電を利用する方法、マイクロ波放電を利用する方法が知られている。

【0004】

これらのうち、マイクロ波放電を利用したプラズマCVD(例えば、特許文献1参照。)は、外部電極や内部電極の配置が不必要であり、装置の構成を極めて簡略化することができる。また、装置内での減圧の程度も、プラスチック容器内のみにマイクロ波放電が発生するようにすればよいので、装置内全体を高真空に維持する必要がなく、操作の簡便さ、及び生産性の点で優れている。

しかも、マイクロ波放電プラズマは、高エネルギー電子の生成効率に優れたプラズマであり、高密度、高反応性プラズマとしてプラズマCVDに有用なものである。

【0005】

ところで、プラズマCVDにより処理対象物であるボトルの内面に薄膜を形成する場合は、まず、そのボトルが倒立した状態でチャンバ内に設置される。この設置されたボトルは、チャンバ底面に配置された保持手段により、その口部が保持される。

ここで、保持手段は、図7に示すように、ボトル200の口部210が嵌合可能なように、その口部210の外形と対応させて形成された環状の凹部110を有している。そして、この凹部110の底部120にはOリング(真空シール部材)130が嵌合されている。

これにより、その凹部110にボトル200の口部210が嵌合されると、その口部210の天面220が真空シール部材130を押圧するため、チャンバ内の真空状態を維持できる。

【0006】

なお、特許文献2に開示の「プラスチック容器の内面処理装置」においては、天面シール21が、真空シール部材として機能している。

また、同装置においてはOリングが用いられているが、これは、球状樹脂成形体や帯状樹脂成形体を支持するためのものであり、真空シール部材としての機能を有していない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2001−518685号公報

【特許文献2】特開2003−261146号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、チャンバ内に倒立設置されるボトルの口部は、胴部に比べて細くなっているため、反応ガスの流れが密となるので、プラズマが濃くなる。また、口部の外周を金属製の部材が覆う状態になるとその口部の周辺の電界が強くなる。そうすると、口部が熱変形を起こしやすくなり、さらには穿孔が生じやすい。

そこで、口部の内径よりも若干小さい外径を有する円筒部材を口部の内側に設けることで、プラズマ状態の処理用ガスを口部に近づきにくくして、熱変形等の発生を抑えることができる。

【0009】

ところが、単純な円筒部材(例えば、特開2002−053119号公報)を口部に挿入すると、プラズマの発生状態が不安定になるという新たな問題が生じてしまう。

ボトルの口部付近の熱変形や穿孔などを防止するためにマイクロ波を遮蔽すると、プラズマ放電を起こす電界エネルギーの一部が失われることになるが、円筒形の遮蔽体をボトル口部の奥深くまで挿入すると、エネルギーの損失が大きくなりすぎてプラズマ発生状態が不安定になることが考えられる。

【0010】

本発明は、上記の事情にかんがみなされたものであり、ボトル口部付近の熱変形や穿孔などを防止しつつ、安定したプラズマ発光状態を得ることができるプラズマ処理装置の提供を目的とする。

【課題を解決するための手段】

【0011】

この目的を達成するため、本発明のプラズマ処理装置は、チャンバ内に設置された処理対象物の口部を保持する保持手段を備えたプラズマ処理装置であって、保持手段が、当該保持手段の中央部縦方向に穿設された貫通孔と、この貫通孔に嵌合するほぼ筒状の排気管部材とを有し、この排気管部材は、上部開口の外周端の一部がさらに上方へ延設した延設部を有し、この延設部は、上部開口の外周のうち、プラズマ処理装置のマイクロ波導波管が取り付けられている側のみ延設されており、処理対象物の口部の長さとほぼ同じ長さだけ延設された構成とする。

【発明の効果】

【0012】

以上のように、本発明によれば、プラズマの発生状態を安定に保ちつつ、ボトルの口部周辺の熱変形や穿孔を防止できる。

【図面の簡単な説明】

【0013】

【図1】本発明のプラズマ処理装置の構成を示す正面断面図である。

【図2】保持手段の構造を示す正面図である。

【図3】図2に示す保持手段にボトルを載置した状態における保持手段の部分拡大図である。

【図4】ノズルチャックの形状を示す上面図である。

【図5】保持手段の他の例を示す部分断面図である。

【図6】保持手段のさらに他の例を示す部分断面図である。

【図7】従来の保持手段の構造を示す正面図である。

【図8】図7に示す保持手段にボトルを載置した状態における保持手段の部分拡大図である。

【発明を実施するための形態】

【0014】

以下、本発明に係るプラズマ処理装置の好ましい実施形態について、図面を参照して説明する。

【0015】

[第一実施形態]

(プラズマ処理装置)

まず、本発明のプラズマ処理装置の実施形態について、図1を参照して説明する。

同図は、本実施形態のプラズマ処理装置の構造を示す正面断面図である。

【0016】

プラズマ処理装置1は、同図に示すように、基台10に載設された中空のチャンバ11と、このチャンバ11の上部に位置し、着脱可能な天蓋12と、処理対象物であるボトル20を保持する保持手段30aと、排気口14を覆うように設けられたマイクロ波封止部材13と、ボトル20内を減圧するための排気口14とを備えている。

プラズマ処理装置1は、いわゆるマイクロ波半同軸円筒共振系を形成している。すなわち、円筒形のチャンバ11によりプラズマ処理室を形成するとともに、この軸上に導電性の処理用ガス供給部材15を、その端部が天蓋12まで達しない状態で設けた構成としてある。

【0017】

ボトル20は、倒立した状態で保持手段30aのほぼ中央にセットされ、口部21の外周の凸部(ネックリング)にノズルチャック40が複数方向から係合し、これにより定置される。このとき、ボトル20は、円筒形状のチャンバ11の軸上に保持されており、ボトル20の内部には、処理用ガス供給部材15が挿入されている。この状態で、真空ポンプ(図示せず)によりボトル20の内外部を真空にし、ボトル20の中心部に挿入された処理用ガス供給部材15から処理用ガスを供給し、プラズマ処理装置1の側面に接続されたマイクロ波導波管16からマイクロ波を供給すると、ボトル20の内部でプラズマが発生して、その内面に薄膜が形成される。

【0018】

(保持手段)

次に、保持手段の構成について、図1〜図3を参照して説明する。

図2は、保持手段の側面図(部分断面図)、図3は、図2のA部拡大図である。

保持手段30aは、図1に示すように、基台10の上面のほぼ中央に載置されており、倒立したボトル20の口部21を保持する。

この保持手段30aは、図2に示すように、保持手段本体31aと、排気管部材32aと、当接部材33aと、第一Oリング34aと、Oリング保持部材35aと、係止部材36aと、ボルト37aと、第二Oリング38aとを有している。

【0019】

ここで、保持手段本体31aは、保持手段30aの基体であって、中央部縦方向に、径方向断面が円形状の貫通孔31a−1が穿設してある。この貫通孔31a−1には、排気管部材32aが嵌合してある。

貫通孔31a−1の中間部から上部にかけては、排気管部材32aの外周凸部32a−1が係止する係止部31a−2と、第二Oリング38aを嵌め込むOリング嵌合部31a−3と、当接部材33aが嵌合する当接部材嵌合部31a−4とが、段状かつ連続的に形成してある。

【0020】

排気管部材32aは、ほぼ筒状に形成されており、保持手段本体31aの貫通孔31a−1に嵌合している。

排気管部材32aの外周には、外周凸部32a−1が形成されており、この外周凸部32a−1は、保持手段本体31aの係止部31a−2に係止している。

【0021】

この排気管部材32aは、上部開口の一部外周端がさらに上方へ延設した形状としてある。この延設部32a−2は、口部21の長さとほぼ同じ長さだけ延設してある。また、延設部32a−2は、上部開口の外周のうち、プラズマ処理装置1のマイクロ波導波管16が取り付けられている方のみ延設してある。

【0022】

このような延設部32a−2を設けるのは、次の理由による。

ボトル20の口部21は、胴部23に比べて細くなっているため、反応ガスの流れが密となるので、プラズマが濃くなる。また、口部21の外周を金属製の部材が覆う状態になるとその口部21の周辺の電界が強くなる。そうすると、口部21が熱変形を起こしやすくなり、さらには穿孔が生じやすい。

そこで、口部21の内径よりも若干小さい外径を有する円筒部材を口部21の内側に設けることで、プラズマ状態の処理用ガスを口部21に近づきにくくして、熱変形等の発生を抑えることができる。

【0023】

ところが、単純な円筒部材(例えば、特開2002−053119号公報)を口部21に挿入すると、プラズマの発生状態が不安定になるという新たな問題が生じてしまう。

ボトル20の口部21付近の熱変形や穿孔などを防止するためにマイクロ波を遮蔽すると、プラズマ放電を起こす電界エネルギーの一部が失われることになるが、円筒形の遮蔽体をボトル口部21の奥深くまで挿入すると、エネルギーの損失が大きくなりすぎてプラズマ発生状態が不安定になることが考えられる。

電界エネルギーは、マイクロ波の入射側が最も高い。そこで、このマイクロ波が入射する方のみ延設部32a−2を設けて遮蔽することにより、ボトル口部21付近の熱変形や穿孔などを防止しつつ、安定したプラズマ発光状態を得ることができる。

なお、口部21の内面のうち延設部32a−2が接近している部分には、薄膜は蒸着されない。

【0024】

当接部材33aは、環状に形成されて保持手段本体31aの当接部材嵌合部31a−4に嵌合しており、その内周側下面は、排気管部材32aの外周凸部32a−1の上面と当接する。これにより、排気管部材32aは、外周凸部32a−1が係止部31a−2に係止するとともに当接部材33aに押さえられるため、貫通孔31a−1の中で固定された状態となる。

さらに、当接部材33aの下面の一部は、Oリング嵌合部31a−3に嵌め込まれた第二Oリング38aに当接する。

【0025】

また、当接部材33aの上面には、図2に示すように、ボトル20の口部21の天面22と当接する当接面33a−1が形成してある。このように当接部材33aは、ボトル20の天面22と当接することで、真空を維持するための役割を担っている。

【0026】

さらに、当接部材33aは、上面の当接面33a−1よりも外周側縁部に段差33a−2を有するとともに、下部にフランジ部33a−3を有している。

段差33a−2には、第一Oリング34aが嵌合され、フランジ部33a−3の上面には、Oリング保持部材35aの下部が係合する。

【0027】

第一Oリング(真空シール部材)34aは、環状に形成された弾性体であって、当接部材33aの段差33a−2に嵌合され、かつ、当接部材33aに嵌め込まれたOリング保持部材35aによって保持される。

ただし、第一Oリング34aの表面は、当接部材33aとOリング保持部材35aとによりそのすべてが覆われるのではなく、一部(上端部から内周側縁部にかけて)が開放している。この開放部分にボトル20の天面22が当接し押圧されることで、第一Oリング34aは、若干押しつぶされ、ボトル20の天面22と当接部材33aの段差33a−2とOリング保持部材35aの鉤部にそれぞれ密着した状態となって、真空をシールする。

【0028】

なお、ボトル20の口部21の天面22は、第一Oリング34aの頂点に当接するのが望ましい。

また、第一Oリング34aは、例えば、ニトリルゴム,シリコーンゴム,フッ素ゴムなどを用いて成形できる。

【0029】

Oリング保持部材35aを固定するための係止部材36aは、断面がほぼL字状に形成してあり、縦部にOリング保持部材35aの外周縁を押圧する鉤部を有し、下横部に、係止部材36aを保持手段本体31aに固着するためのボルト37aを取り付ける台部を有している。

この係止部材36aは、Oリング保持部材35aの外周縁を押圧するような環状としてもよいし、Oリング保持部材35aの外周縁の数箇所を等間隔に押圧するような駒状としてもよい。

なお、本実施形態においては、駒状の係止部材36aを、等間隔に四箇所に設けてある。ただし、係止部材36aは、四箇所に限るものではなく、二箇所,三箇所あるいは五箇所以上に設けることもできる。

【0030】

このような構成からなる保持手段によれば、係止部材36aのボルト台部のボルト孔を通して、ボルト37aを保持手段本体31aに形成されたボルト穴にねじ込むと、係止部材36aが保持手段本体31aに取り付けられる。これにより、係止部材36aがOリング保持部材35aを押さえ、Oリング保持部材35aが第一Oリング34aを保持する。

【0031】

ここで、ボトル20を保持手段30aにセットすると、ボトル20の口部21の天面22が第一Oリング34aを押圧しながら当接部材33aの当接面33a−1に接する。そして、この当接面33a−1の外側に第一Oリング34aを配置しているので、第一Oリング34aは、成膜時には、それら口部21と当接部材33aにガードされてプラズマに曝されることはない。これにより、第一Oリング34aにおけるクラックの発生が低減し、パーティクルの発生も防ぐことができる。しかも、第一Oリング34aは、シール性能を長期間維持させることができるようになり、交換頻度を下げることができ、コストを低減できる。

【0032】

さらに、本実施形態においては、第一Oリング34aによるシールだけでなく、当接部材33aによってもメタルシールされている。このように、本実施形態の保持手段30aにおいては、二重のシールがなされており、充分なシール効果が得られる。

【0033】

また、上述したように、保持手段30aは、分割可能な二以上の部材、具体的には、保持手段本体31a、排気管部材32a、当接部材33a、Oリング保持部材35a、係止部材36aなどにより分割可能に構成されている。

このように、保持手段を分割可能な構造とすると、第一Oリングの交換が容易となる。

すなわち、従来の保持手段は、図7に示すように、排気管部材140以外は、一体型で形成されていた。このため、第一Oリング130が嵌合する嵌合溝150もその一体型構造の一部として形成されていた。具体的には、図8に示すように、嵌合溝150を形成する底部151と、外周部152と、上部(鉤部)153が一体形成されており、排気管部材140により内周が閉じられていた。ただし、上部(鉤部)153と排気管部材140の上方先端との間は開放されており、嵌合溝150に嵌合した第一Oリング130は、その開放部分で露出する。

【0034】

第一Oリング130の交換は、従来の一体型構造においては、排気管部材140を取り外した状態で行う。第一Oリング130が新品のときは、充分な弾性を有するため、嵌合溝150に容易に嵌め込むことができる。

ところが、露出部分がプラズマに曝され続けた第一Oリング130は、弾性が低下している。そして、嵌合溝150は、底部151と外周部152と上部153が一体構造となっている。このため、第一Oリング130は、その露出部分から引き出すしかないが、弾性が低下しているため、その取り出しが困難となっていた。

【0035】

そこで、本実施形態においては、図3に示すように、嵌合溝39aを分割可能な二以上の環状部材で形成することとした。具体的には、当接部材33aとOリング保持部材35aとにより形成してある。

このような構造とすれば、Oリング保持部材35aを取り外すことで、嵌合溝39aの上方が取り払われた状態となる。これにより、第一Oリング34aは、変形させることなく、そのままの状態で上方に引き上げるだけで容易に取り出すことができる。したがって、長時間使用されて硬化したOリングであっても容易に交換できる。

【0036】

また、保持手段30aを分割可能な構成とすると、各部品の清掃が容易となる。

プラズマ処理装置1は、処理対象物であるボトル20の内面に薄膜を形成する装置であるが、薄膜は、ボトル20の内面だけでなく、処理用ガスの通る排気管部材32aの内面などにも形成される。そこで、その形成された薄膜を剥がす作業が必要となる。

【0037】

ここで、従来の保持手段は、図6に示すように、排気管部材140が保持手段本体160の貫通孔170に下方から挿入し螺子180で止める構造となっていた。このため、排気管部材140を外すには保持手段100の全体を基台10から取り外さなければならず、手間がかかっていた。

そこで、本実施形態においては、保持手段30aを分割構造とし、Oリング保持部材35aや当接部材33aを上方へ取り外し可能な構造とした。これにより、排気管部材32aについても上方へ取り外す構造とすることができる。そして、清掃後は、排気管部材32aを上方から貫通孔31a−1に挿入すればよい。このように、排気管部材32aの取り外しや挿入(嵌合)を保持手段本体160の上方から行えるようにしたため、わざわざ保持手段100の全体を基台10から取り外さなくてもよくなり、手間を軽減できる。

【0038】

さらに、保持手段30aは、図4に示すように、ノズルチャック40を有している。

ノズルチャック40は、ボトル20を保持手段30aにセットする際にボトル20のネックリングを把持し、処理終了後にボトル20を取り出せるように、移動可能に配置されている。

このノズルチャック40は、ボトル20を把持する爪から横に少しずつずれた位置で本体にピン結合され、このピンを軸(回転支点41)として回転可動する。

これに限らず、レール上に設置して直線的に移動するなどの形態をすることもできる。

【0039】

なお、図4においては、ノズルチャック40を1個のみ記載してあるが、1個に限るものではなく、ボトル20の口部21の周方向に複数個(例えば、3個や4個など)を設けることができる。

【0040】

(ボトルの成膜処理方法)

次に、本実施形態にかかるプラズマ処理装置を用いたボトルの成膜処理方法について説明する。

ボトル20を倒立状態で保持手段30aにセットし、そのボトル20の口部21の外周凸部にノズルチャック40を係合させて保持させる。このとき、天蓋12は、チャンバ11から外されており、保持手段30aは、ロッド(図示せず)によりチャンバ11内を上昇してチャンバ11の上部に位置している。

この状態において、ボトル20の口部21を、保持手段30aに保持させ、ロッドを下降させて保持手段30aを所定位置に配置する。その後、天蓋12を閉じてチャンバ11内を密封して図1に示す状態とする。

【0041】

続いて、真空ポンプ(図示せず)を駆動して、ボトル20の内部を減圧状態にする。この際、ボトル20が外圧によって変形することを防止するため、チャンバ11の内部でボトル20の外部を真空ポンプによって減圧状態にすることも可能である。

この減圧状態に達した後、処理用ガス供給部材15によりボトル20内に処理用ガスを供給する。

【0042】

続いて、マイクロ波導波管16を通してのチャンバ11内にマイクロ波を導入する。導入するマイクロ波としては、処理用ガスに作用してグロー放電を生じさせることができれば、特に制限されない。

チャンバ11内に導入されたマイクロ波は、処理用ガスを高エネルギー状態にしプラズマ状態を形成させる。プラズマ化された処理用ガスは、ボトル20内面に作用し堆積することにより被服膜を形成する。

【0043】

プラズマ処理を終了した後、処理用ガスの供給及びマイクロ波の導入を停止するとともに、排気管16を通して空気を徐々に導入して、ボトル20の内外を常圧に復帰させる。

その後、天蓋12を外し、保持手段30aを上昇させ、プラズマ処理されたボトル20をプラズマ処理装置1から取り出す。

【0044】

以上のように本実施形態のプラズマ処理装置は、保持手段の真空シール部材が、当接部材の当接部よりも外側に配置された構成としてあるため、成膜時にプラズマに曝されることがなくなる。このため、真空シール部材でのクラックやパーティクルの発生を抑え、シール性能を長期に維持可能として、真空引き不良のおそれをなくすことができる。

【0045】

[第二実施形態]

次に、本発明のプラズマ処理装置の第二の実施形態について、図5を参照して説明する。

同図は、本実施形態のプラズマ処理装置に備えられた保持手段の部分構成を示す断面図である。

本実施形態は、第一実施形態と比較して、第一Oリングの配置位置が相違する。すなわち、第一実施形態では、第一Oリングが天面のうち径方向外側に接する位置に配置されたのに対し、本実施形態では、第一Oリングが天面近傍の口部の側面に接する位置に配置されている。他の構成要素は第一実施形態と同様である。

したがって、図5において、図1等と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0046】

本実施形態のプラズマ処理装置1bの保持手段30bは、保持手段本体31bと、排気管部材32bと、当接部材33bと、第一Oリング34bと、Oリング保持部材35bと、係止部材36bと、ボルト37bとを有している。

【0047】

当接部材33bの上面には、図5に示すように、ボトル20の口部21の天面22と当接する当接面33b−1と、嵌合溝39bの底面となる嵌合溝形成面33b−2とが形成してある。それら当接面33b−1と嵌合溝形成面33b−2とは、同一平面上に形成してある。

なお、図5においては、当接面33b−1と嵌合溝形成面33b−2とが同一平面上に形成された構成としてあるが、このような構成に限るものではない。例えば、ボトル20の口部外周の凸部テーパ面24が同図に示す位置よりも高い(低い)場合や、第一Oリング34が同図に示す径よりも細い(太い)場合には、嵌合溝形成面33b−2が当接面33b−1よりも高く(低く)なるような段差を設けた形状とすることができる。

【0048】

また、当接部材33bは、上面よりも外周側縁部に段差33b−3を有している。この段差33b−3には、Oリング保持部材35bの下部が係合する。

【0049】

Oリング保持部材35bは、断面がΓの字のように鉤型に形成してあり、縦部の内周縁が嵌合溝39bの外周面を形成し、横鉤部の下面が嵌合溝39bの上面を形成している。そして、縦部35b−1の下部が当接部材33bの段差33b−3に係合する。

【0050】

このような構成によれば、第一Oリング34bは、当接部材33bの当接面33b−1よりも外側に位置するようになるため、成膜時には、プラズマに曝されることがなくなる。

このため、第一Oリングにおけるクラックやパーティクルの発生をなくし、シール耐性を長期に維持させて、真空引き不良のおそれを無くすことができる。

しかも、プラズマ対応の特別なOリングではなく、一般的なOリングの使用が可能となるため、交換頻度の低減と相まってコストを軽減できる。

【0051】

[第三実施形態]

次に、本発明のプラズマ処理装置の第三の実施形態について、図6を参照して説明する。

同図は、本実施形態のプラズマ処理装置に備えられた保持手段の部分構成を示す断面図である。

本実施形態は、第一実施形態と比較して、第一Oリングの配置位置が相違する。すなわち、第一実施形態では、第一Oリングが天面のうち径方向外側に接する位置に配置されたのに対し、本実施形態では、第一Oリングが口部側面の凸部下面のテーパ面に接する位置に配置されている。他の構成要素は第一実施形態と同様である。

したがって、図6において、図1等と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0052】

本実施形態のプラズマ処理装置1cの保持手段30cは、保持手段本体31cと、排気管部材32cと、当接部材33cと、第一Oリング34cと、Oリング保持部材35cと、係止部材36cと、ボルト37cとを有している。

【0053】

ここで、当接部材33cの上面には、図6に示すように、ボトル20の口部21の天面22と当接する当接面33c−1と、嵌合溝39cの底面となる嵌合溝形成面33c−2とが形成してある。それら当接面33c−1と嵌合溝形成面33c−2と間には段差(当接面段差)33c−4があり、嵌合溝形成面33c−2の方が高くなっている。これにより、第一Oリング34cが、ボトル20の口部外周に形成された凸部23のテーパ面24に接することができるようになる。

なお、図6においては、嵌合溝形成面33c−2が当接面33c−1よりも高くなるよう段差33c−4を設けた形状としてあるが、このような形状に限るものではない。例えば、ボトル20の口部外周の凸部テーパ面24が同図に示す位置よりも低い場合や、第一Oリング34が同図に示す径よりも太い場合には、当接面33c−1と嵌合溝形成面33c−2とは同一平面上に形成することができ、あるいは、嵌合溝形成面33c−2が当接面33c−1よりも低くなるような段差を設けた形状とすることができる。

【0054】

また、当接部材33cは、上面よりも外周側縁部に段差(外周側段差)33c−3を有している。この段差33c−3には、Oリング保持部材35cの下部が係合する。

【0055】

Oリング保持部材35cは、第二実施形態におけるOリング保持部材35bと同様の形状に形成してある。ただし、鉤部35c−2は、第一Oリング34cが嵌合溝39cに嵌合可能なように口部外周の凸部23のテーパ面24に対向し得る高さに形成してある。

【0056】

このような構成によれば、第一Oリング34cは、当接部材33cの当接面33c−1よりも外側に位置するようになるため、成膜時には、プラズマに曝されることがなくなる。

そして、第一Oリングにおけるクラックやパーティクルの発生をなくし、シール耐性を長期に維持させて、真空引き不良のおそれを無くすことができる。

しかも、プラズマ対応の特別なOリングではなく、一般的なOリングの使用が可能となるため、交換頻度の低減と相まってコストを軽減できる。

【0057】

以上、本発明のプラズマ処理装置の好ましい実施形態について説明したが、本発明に係るプラズマ処理装置は上述した実施形態にのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、上述した実施形態では、保持手段を五つの部材(保持手段本体、排気管部材、当接部材、Oリング保持部材、係止部材)に分割可能な構造としたが、五つに限るものではなく、二つ、三つ、四つ、あるいは六つ以上であってもよい。

【0058】

また、上述した実施形態では、真空シール部材の例としてOリングについて説明したが、真空シール部材はOリングに限るものではなく、例えば、パッキンなどを用いることもできる。

さらに、Oリングについても、断面が円形のOリングに限るものではなく、断面が矩形のものを用いることもできる。

また、処理対象物の例としてボトルを挙げたが、処理対象物はボトルに限るものではなく、各種プラスチック容器を含むことができる。

【産業上の利用可能性】

【0059】

本発明は、プラズマ処理装置の基台上載置されて処理対象物の口部を保持する保持手段に関する発明であるため、保持手段を有する装置や機器に利用可能である。

【符号の説明】

【0060】

1 プラズマ処理装置

20 ボトル(処理対象物)

21 口部

22 天面

23 外周凸部

24 テーパ部

30a、30b、30c 保持手段

31a、31b、31c 保持手段本体

32a、32b、32c 排気管部材

32−1a 外周凸部

33a、33b、33c 当接部材

33−1a、33b−1、33c−1 当接面

34a、34b、34c 第一Oリング

35a、35b、35c Oリング保持部材

36a、36b、36c 係止部材

37a、37b、37c ボルト

40 ノズルチャック

【特許請求の範囲】

【請求項1】

チャンバ内に設置された処理対象物の口部を保持する保持手段を備えたプラズマ処理装置であって、

前記保持手段が、

当該保持手段の中央部縦方向に穿設された貫通孔と、

この貫通孔に嵌合するほぼ筒状の排気管部材とを有し、

この排気管部材は、上部開口の外周端の一部がさらに上方へ延設した延設部を有し、

この延設部は、前記上部開口の外周のうち、プラズマ処理装置のマイクロ波導波管が取り付けられている側のみ延設されており、前記処理対象物の口部の長さとほぼ同じ長さだけ延設された

ことを特徴とするプラズマ処理装置。

【請求項1】

チャンバ内に設置された処理対象物の口部を保持する保持手段を備えたプラズマ処理装置であって、

前記保持手段が、

当該保持手段の中央部縦方向に穿設された貫通孔と、

この貫通孔に嵌合するほぼ筒状の排気管部材とを有し、

この排気管部材は、上部開口の外周端の一部がさらに上方へ延設した延設部を有し、

この延設部は、前記上部開口の外周のうち、プラズマ処理装置のマイクロ波導波管が取り付けられている側のみ延設されており、前記処理対象物の口部の長さとほぼ同じ長さだけ延設された

ことを特徴とするプラズマ処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−28865(P2013−28865A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−168972(P2012−168972)

【出願日】平成24年7月30日(2012.7.30)

【分割の表示】特願2006−137895(P2006−137895)の分割

【原出願日】平成18年5月17日(2006.5.17)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年7月30日(2012.7.30)

【分割の表示】特願2006−137895(P2006−137895)の分割

【原出願日】平成18年5月17日(2006.5.17)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]