プラズマ反応器

【課題】改良したシャワーヘッドガス注入技術を有するプラズマ反応器を提供する。

【解決手段】RFプラズマ反応器30は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間36が規定される金属表面からなり、金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部44を有する金属表面のプレート40であり、ガス給送開口部44は、プラズマ放電空間36に面するプレート40に沿って延在する分散室から、金属表面を通って、プラズマ放電空間36に向かい、それにより分散室は、プレート40に向き合って離れた後壁31を有し、かつ多数のガス注入開口部50を備えたガス注入構成48を含み、これは後壁31に沿って分散され、かつ反応器への少なくとも1つのガス給送線に接続される。

【解決手段】RFプラズマ反応器30は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間36が規定される金属表面からなり、金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部44を有する金属表面のプレート40であり、ガス給送開口部44は、プラズマ放電空間36に面するプレート40に沿って延在する分散室から、金属表面を通って、プラズマ放電空間36に向かい、それにより分散室は、プレート40に向き合って離れた後壁31を有し、かつ多数のガス注入開口部50を備えたガス注入構成48を含み、これは後壁31に沿って分散され、かつ反応器への少なくとも1つのガス給送線に接続される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は一般的には、RF、RFおよびDC、またはパルス化されたRFによって電気が供給されたプラズマで動作されるプラズマ反応器のプラズマ放電空間への、いわゆるシャワーヘッドガス注入技術に関する改良に向けられる。したがってこれは、放電エネルギがマイクロ波結合または誘導電界を介して導入される他の反応器とは対照的である、RFエネルギが容量性平板状構成の1対の電極を介して放電空間に結合される平行平板型反応器に向けられる。

【背景技術】

【0002】

そのような容量結合プラズマ反応器を一般に用いて、少なくとも一度に1つの基板をプラズマグロー放電の処理作用に晒す。多様なそのようなプロセスが知られており、用いられて基板表面の性質を変更する。プロセスと、特に反応器のグロー放電空間内に注入されるガスの性質とに応じて、半導体の表面の特性を変更し、そこに薄膜を与えるかまたはそこから材料を除去することが、特に選択的に除去することが、可能である。

【0003】

基板は平面であっても、またはたとえば車の風防ガラスのように湾曲していてもよい。そのような場合には、その間にプラズマ放電空間が規定される電極は、同一面ではなく対応して平行に湾曲して配置されるために、基板の湾曲した表面と電極との距離は基板の表面範囲にわたって実質的に一定であり得る。

【0004】

本出願はプラズマ反応器について記載するが、これはクレームに記載するプラズマ反応器によって行なわれるプロセスステップによって基板を製造するための、異なった発明の方法を十分に説明する。そのような製造プロセスは、特に半導体ウェハと、メモリ装置のためのディスクと、フラットディスプレイパネルと、窓ガラスと、網または箔とに向けられる。

【0005】

電界のRF成分によってプラズマ放電が生成される、真空槽内で行なわれる基板の表面処理のためのプロセスとして、PVD、PECVD、反応性イオンエッチング、イオンプレーティングなどのプロセスが、周知である。

【発明の概要】

【発明が解決しようとする課題】

【0006】

図1に、「シャワーヘッド」ガス注入口を備えたRFプラズマ反応器に対して一般に用いられる設計を概略的に示す。従来のRFプラズマ反応器は、ポンピングポート3を備えた反応器槽1を含む。反対側に配置され、間隔をあけた金属表面4および6はプラズマ放電電極であって、同時にプラズマ放電空間8を規定する。2つの電極表面4と6との間には、少なくともRF成分によってプラズマ放電供給電界Eが与えられる。

【0007】

プラズマ放電電極表面4、6のうち少なくとも1つには、多数のガス給送開口部10が設けられており、それぞれの電極はプレート11の表面である。そのプレート11の背面のプラズマ放電空間8に関しては、後壁14と側縁壁16とを備えた貯蔵室12が設けられる。貯蔵室12の範囲に対して中央には、ガス注入開口部と給送線18とが設けられる。ガス給送開口部10と開口部18以外では、貯蔵室12は密封される。

【0008】

貯蔵室12を包含する境界の金属壁とプレートとは、中央の電気給送線20によってプラズマ放電供給電気エネルギを付与される。反応器槽1は通例電極表面4と同じ電位では動作されず、特にフルのRF電力では動作されないが、通例接地電位での基準電位で動作

され、貯蔵室12の全体は、概略的に示されるように電気的に絶縁された支持部と貫通部22とによって電気的に絶縁された態様で反応器槽1内に搭載される。中央に配置されるガス給送線18は、同様に通常は電気的に絶縁するコネクタ26を介して、通常は接地される反応器槽1へのガス供給線24に接続される。

【0009】

貯蔵室12の電極表面4とプレート11との中のガス給送開口部10は、小さなガスのコンダクタンスを、したがって高いガス流抵抗因子を有するために、中央から注入ガスを与えられる、分散および均圧室として作用する貯蔵室12の内容量は、ガス給送開口部10を通して、多くは電極表面4に沿いプラズマ放電空間8内へ可能な限り均一に分散する、良好に制御された所望の態様で、ガスを給送する。図1に示すように反応器の全体に与えられるガスは、(管24から給送線18において)大きな電位の変化を受ける。それにより、この高い電位差が起こる領域、すなわちコネクタ26における条件は、その中での所望でないプラズマ放電の発生を回避することが非常に重要である。

【0010】

この既知の構成のさらなる欠点は、第1にその遅い反応時間である。貯蔵室12の内容量をより大きくして、プレート11に沿って均一なガス分散と一定の圧力とを供給しなければならない場合、比較的高い圧力でより大量のガスがこの貯蔵室12内に蓄積される。こうして、もし処理中にガスの組成や出流量を変更したければ、プラズマ放電空間において考慮すると、そのような変化は、所望の安定した新しく確立されたガス組成および/または出流量に達するまでに、大きな時間定数を伴うより制御されない遷移相の間に起こるであろう。

【0011】

さらに、反応器で処理プロセスを始める前に、貯蔵室12の容量は真空ポンピングによって空にされなければならないが、これはそれぞれの体積が大きければ大きいほど、より時間がかかる。これは特に、容量12が小さな低コンダクタンスの開口部10のみを介して槽のポンピングポートに接続されているということを考慮すると、脱気壁を含めた反応器全体の前処理調整の時間が長くかかる。それでも、低コンダクタンスのガス給送開口部10および貯蔵室12の大きな容量によって、この技術はたとえば均一な分散のような、電極表面4に沿ったガス出流量分散の十分な制御をもたらす。プラズマ放電空間に接する電極表面4に沿ったガス給送開口部10の密度を変化させることにより、特定の必要性に応じて、ガス分散を容易に調整することができる。

【0012】

この発明の一般的な目的は、図1に主に示すRF反応器のシャワーヘッドを改良することであり、それによりこの利点を維持する。RF反応器という用語は、プラズマ放電が電気エネルギの少なくともRF成分によって電気的に与えられる反応器を意味すると理解する。

【課題を解決するための手段】

【0013】

この発明の第1の局面においては、この目的はRFプラズマ反応器によって解決されるが、該反応器は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、放電空間に面するプレートに沿って延在する分散室から、金属表面を通って、放電空間に向かい、それにより分散室は、プレートに向き合って離れた後壁を有し、かつ多数のガス注入開口部を備えたガス注入構成を含み、これは後壁に沿って分散され、かつ反応器への少なくとも1つのガス給送線に接続される。

【0014】

こうして、および図1に従った周知の技術とは対照的に、この発明で提供される分散室へのガス注入は局所ではなく、多数のガス注入開口部を介して行なわれる。大きな容量の圧力均等化に関する分散室自体への要件が、図1に従った教示に比較して顕著に減じられ

るという利点をもたらす。すなわち分散室の容量を顕著に減じることができ、これはプラズマ放電空間へのガス流および/またはガス組成を変化させるときの反応時間を顕著に向上させる。

【0015】

上述の目的は、RFプラズマ反応器によってこの発明の第2の局面の下に解決されるが、該反応器は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、金属表面のうち少なくとも1つは、これを通って放電空間に面するプレートに沿って延在する分散室から放電空間に向かう多数のガス給送開口部を有する金属表面のプレートであり、分散室は、プレートに向き合いかつ離れたガス注入構成を備えて、さらにプラズマ放電電極である2つの金属表面への電気エネルギ給送構成を備えた、後壁を有し、実質的に放電空間に接する後壁とプレートとはさらに互いから電気的に絶縁される。それにより、いずれの電位差も、特に大きなプラズマ供給電位差の場合、プレートと分散室の後壁との間に与えられることができ、それにより後壁は直接的に槽壁の一部となり、それぞれの電極表面に与えられる電位から独立して、たとえば一般には接地電位である基準電位で、望みの電位に駆動することができる。

【0016】

これにより、一方ではガス給送線に沿った危険な高電位差は、回避されかつ分散室にわたって扱いがより容易になる。さらに、図1に従った既知の技術の22に設けられる、反応器内の貯蔵室全体の、電気的に絶縁されたサスペンションをなくすことにより、反応器全体の構成は顕著に簡略化される。

【0017】

上述の目的は、この発明の第3の局面においてRFプラズマ反応器によってさらに解決されるが、該反応器は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、放電空間に面するプレートに沿って延在する分散室から、金属表面を通って、放電空間に向かい、それにより分散室は、プレートに向き合って離れた後壁を有し、かつガス注入構成を含み、さらに、少なくとも1つの格子部材がプレートに沿って離れて分散室内に配置され、少なくとも1つの格子部材は、後壁とプレートとから電気的に絶縁される。

【0018】

一般的に格子という用語は、穿孔が貫通するプレート状の材料構成であると理解する。よって、格子はより網状の構造から、少ない穿孔を備えた剛性のあるプレートまでにわたって、実現化されてもよい。

【0019】

たとえば電気伝導性材料である、そのような格子部材によって分散空間を2つ以上の副空間にさらに分割することにより、プレートと後壁との間のいずれの電位差も副空間の各々をわたって小部分にさらに分割される。これにより、分散室内のスプリアスプラズマ放電生成について注意しながら、スプリアスプラズマ発火の危険を冒すことなく、副空間の高さを、すなわち分散室の高さを増すことが可能になる。これは、実際に完全なプラズマ放電電位差が分散室にわたって与えられたときに、特に真である。実際に、プレートと分散室に接する後壁との間のスプリアスなキャパシタンスが減じられる。さらに、上述のように格子部材を備えると、分散室に沿ったガス圧力分散と均一性とを、格子部材が電気伝導性材料であるか誘電性材料であるかにかかわらず、向上させる。

【0020】

上述の一般的な目的は、RFプラズマ反応器によってこの発明の第4の局面においてさらに解決されるが、該反応器は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレート

であり、該多数のガス給送開口部は、放電空間に面するプレートに沿って延在する分散室から、金属表面を通って、放電空間に向かい、分散室は、プレートに向き合って離れた後壁を有し、さらに壁は、プレートの外縁部に向かって、かつこれを超えてこれから離れて延在する側縁部分を含み、分散室は、開口部構成によって側縁部分とプレートの外縁部との間の空間に通じており、該開口部構成は、プレートに実質的に平行であって、かつ壁の側縁部分に鉛直に延在する。

【0021】

一方では、付加的な量のガスがプラズマ放電空間にその外縁部境界領域で給送される。反応プロセスにおいては、通例より多くのガスを、プラズマ放電の外縁部においてより多くの反応性ガスを消費するために、このより多くのガスが補償される。よってプレート内の、および金属電極表面を通る、表面領域ごとのガス注入開口部の密度は、技術的な努力と製造費との要件から無制限には増加できないために、上述の外縁部ガス給送が、プラズマ放電空間への外縁部ガス流を増加させるための最も簡単な技術である。

【0022】

さらに考慮されなければならないのは、この発明によって提供されるプレートの外縁部から離れて設けられる壁の縁部分によって、プラズマ放電空間への注入チャネルが形成されることである。もし電位差がプレートと壁との間に与えられると、この電位差はプレートの外縁部から壁の縁までの該空間をわたっても存在するであろう。驚くべきことに、縁とプレートの外縁部との間のスプリアスなプラズマ放電の発火は、たとえばプレートのガス給送開口部におけるものよりも、または一般的に言って、「単一電位」電極環境におけるものよりも、はるかに危険が少ない。

【0023】

好ましい実施例においては、4つのプラズマ反応器の特徴は、この発明とそれらの4つの局面とに従い、該反応器のそれぞれ2つの該反応器の特徴であっても、3つの該反応器の特徴であっても、すべての4つの該反応器の特徴であっても、創意工夫をもって組合されて、さらにこの創意工夫のある反応器を提供する。

【図面の簡単な説明】

【0024】

【図1】「シャワーヘッド」ガス注入口を備えた、RFプラズマ反応器のための、広く用いられる設計を示す概略図である。

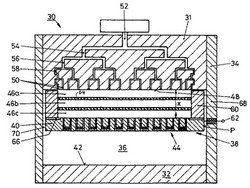

【図2】好ましい態様で、この発明のすべての意義のある局面を組合せる、この発明の製造方法を行なうためのこの発明のRFプラズマ反応器の概略図である。

【図3】この発明の反応器槽の分散室にガスを注入するための好ましいガス分散構成の概略図である。

【図4】この発明の反応器において、ガス給送開口部を製造するため、およびそれらの流れ抵抗を制御するための、好ましい3つの選択肢のうちの、1つを示す図である。

【図5】この発明の反応器において、ガス給送開口部を製造するため、およびそれらの流れ抵抗を制御するための、好ましい3つの選択肢のうちの、1つを示す図である。

【図6】この発明の反応器において、ガス給送開口部を製造するため、およびそれらの流れ抵抗を制御するための、好ましい3つの選択肢のうちの、1つを示す図である。

【発明を実施するための形態】

【0025】

この発明を、その局面のすべてにおいて図によって、および当業者が上述の説明を検討してこの発明をさらに良好に理解するために必要なだけ、例示する。

【0026】

図2において、好ましい態様のRFプラズマ反応器を概略的に示す。それ自体がこの発明に設定された目的を解決する4組の特徴のすべてが組合され、それにより、上述のようにこれらの特徴の組の各々がそれ自体本発明において意味があると考えられる。

【0027】

RF反応器30は、上壁31と、底壁32と、側壁34とを含む。第1の電極表面31

は、金属プレート40の表面によって形成され、プラズマ放電空間36に向けられる。この実施例においては、第2のプラズマ放電電極は特に、底壁32の金属上面42によって形成される。

【0028】

プレート40においては、分散室46からプラズマ放電空間36に向けられる多数の開口部44が設けられる。ガス注入構成48は、ガスを分散室46に給送し、ここからこれは開口部44を通ってプラズマ放電空間36に放出される。

【0029】

1 反応器外部から分散室46へのガス注入構成48の好ましいレイアウト

ガス注入構成48は、予め定められた所望のパターンに分散される多数の注入開口部50を含み、好ましくはこれらの多くは、分散室46に対しては後壁として規定される上壁31の表面に沿って均一に分散する。ツリー状構造において、開口部50は中央ガス注入線52と連通し、それにより、配管ツリーの54、56、58の「ブランチ」の各々においては、開口部50の各々とガス注入管52との間の流れ抵抗が予め定められた値を有し、かつ好ましい態様であって少なくとも開口部50の大部分においては、等しい値を有するように、流れ抵抗は選択される。単一のガス注入口から多数ガス排出口への、そのようなツリー状の分散線のシステムの構築自体については、たとえば本願と同出願人の米国特許第5,622,606号を参照する。

【0030】

多数のガス注入開口部へのそのような縦続またはツリー型給送により、これを通って給送される処理ガスの組成の変更を瞬時に実現することができる。多数の開口部50への給送を縦続する原理は、ガスを所与の数の予め定められた、好ましくは等しい、副流に分割することに基づく。分割するプロセスは、図2のブランチレベル54から58によって何度か繰返され、初期の流れを多数の副流に分割する。ツリー構造は開口部50の所望のパターンに従って構築されるが、後者はプラズマ放電に晒される製品の形に応じて、それが方形であっても、円形であっても、適合されることが好ましい。図3においては、たとえば注入線52と開口部50との間の接続線のそのようなツリー構造の例を斜視図で示す。

【0031】

分散室46へのガス注入は、室46に接する壁または後壁31の表面に沿って分散される多数のガス注入開口部50を通して実現されることから、プレート40を通るプラズマ放電空間36へのガス流制御の顕著な向上が達成される。これは、容量と特に分散室46の高さXの選択における顕著に向上した自由度を可能にする。図2に示すように、および好ましい態様においては、給送線の縦続は、この実施例においては室46の後壁としての役割を果たす、この発明の反応器の上壁31に一体化される。

【0032】

2 電気給送

図2に示すように、プレート40は、分散室46の後壁31から電気的に絶縁されて搭載されるが、この後壁は好ましくは反応器槽30の直接的な上壁である。これは、たとえば絶縁スペーサまたは絶縁スペーサリング60によって実現化される。こうして、および62において概略的に示すように、電気エネルギは別個の電力給送を介して金属プレート40と一方の電極表面38とに給送され、これはスペーサ60を通すか、または示すように、反応器槽30の側壁34などを通して実現化されてもよく、プラズマ放電にどのように電気エネルギを給送するかにおいて、大きな自由度を残す。

【0033】

図2において、横向きに配置されたRF給送を示す。特により大きな設備に対しては、中央給送が好ましい。これにより、1つ以上の給送線の中央RF給送が、上壁31、分散室46を通って金属プレート40に給送される。

【0034】

分散室46の後壁31は、これにより、電極表面38に与えられる電位から電気的に独立して、いずれの所望の電位においても動作することができる。こうして、分散室46の

後壁31を、好ましい実施例においては基準電位で、特に接地電位で動作することが可能になり、これにより該後壁31がプラズマ反応器槽の直接的な壁であることが実現化される。これは、この壁と縦続接続された注入開口部50へのガス給送構造とを一体化させることを考慮した場合に最も有利であるが、ここで全体の流れ分割システムは接地電位であって、よってガスを外部から反応器槽30に給送する給送管52と等しい電位である。分散室46を区切る壁は、独自の電位にはなく、フルのプラズマ放電が電位を供給する場合の、異なった電位にある。特に分散されたガス注入開口部50によって、分散室内に広がるガス圧力を顕著に減じることが可能になり、分散室内のスプリアスなプラズマ発火の発生が、その高さXに到達した場合においても回避される。

【0035】

3 格子

図2に示し、この発明の反応器槽の好ましい実施例による、1つ、2つまたはそれ以上の格子部材64が、分散室46に沿ってその中に、プレート40に実質的に平行に搭載される。これらの格子部材は、後壁31とプレート40との両方から電気的に絶縁されて搭載される。これらは電気伝導性材料であっても、誘電性材料であってもよい。もし電気的に伝導的に構築されると、それらは浮動電位で動作される。これは、電気伝導性格子部材64に対する適切な絶縁マウント(図示せず)によって実現化される。

【0036】

これらの格子は2つの有利な効果を有する。

一方では、それらの電気的浮動、または絶縁マウントおよびそれらの電気伝導性にかかわらず、それらはプレート40の分散室側に沿ったガス圧力の均一性を、こうしてプラズマ放電空間36へのガス給送分散の均一性を、顕著におよび付加的に向上させる。

【0037】

より正確には、電気的に浮動する格子の存在は、室46内の空間におけるプラズマの発火の危険を冒すことなく、室46の距離合計xを増すことが可能になる。それにより、横方向のガスコンダクタンスの全体が増大し、よって横方向のガス拡散も増大する。

【0038】

さらに、電気的に浮動する格子を、これを貫く限定された数の孔を備えたより電気的に浮動するプレートの形で実現化することは、図2に示すように、実際にプレート31内で大域的に縦続接続するマニホールドが室46内で連続しかつ通過することにより、ガスの組織的な、良好に制御された分布に貢献する。

【0039】

他方では、伝導性材料によって起こる電気的要件下で、これらはプレート40の電位と後壁31の電位の間の電位を負う。こうして、特にプレート40と後壁31とが相互に電気的に絶縁される実施例においては、もし電位差を生成するプラズマが分散室46にわたって与えられると、結果として生じる副室46a、46bおよび46cの中にその分割された電位差が生じる。

【0040】

所与のガス圧力で、およびそのような空間を区切る電気導電性壁の間の所与の電位差での場合、スプリアスなプラズマの発火の傾向は、スプリアスな電極として作用する電気導電性壁の間の距離が広がるにつれて増大し、減じられた電位、すなわち全体の電位差の小部分で動作される副室46a、b、cの各々は、高さを増すことができ、こうして放電空間46の全体が、スプリアスなプラズマ発火の危険を冒すことなく、高さXを増すことができる。

【0041】

要約すると、分散室での電気的導電部分の間隔に関しては、格子部材および/またはプレートまたは後壁であっても、2つの矛盾する要件が存在することを考慮しなければならない。スプリアスなプラズマ放電生成を防ぐためには、間隔Xは、所与の圧力およびその間に与えられる所与の電位差で、できるだけ狭くなければならないのに対し、ガス給送開口部50に沿った圧力均一化の見地からは、そのような間隔Xはできるだけ広くなるよう

調整されなければならない。この発明は、以下の特徴を提案する。

【0042】

・開口部50によって分散された、ガス注入口。

・格子、後壁およびプレートなどの、互いに直接面する電気伝導性表面の電気的に絶縁されたマウント。

【0043】

これらは、分散室の範囲を適合するための、高い構築上の柔軟性をもたらし、それにより、同時にスプリアスなプラズマ生成の傾向を増大させることなく、その室の均一化の効果を特に増大させることができる。

【0044】

4 プラズマ放電空間への外縁部ガス注入

図2に示すように、およびこの局面において、この発明の2つの尺度を提供する。プレート40からプラズマ放電空間36へのガス給送開口部44の分散に関しては、表面領域ごとに与えられるそのような開口部44の密度は、プレート40からその外縁部Pに向かって伝播する場合には、増大させる。どのようにそのような開口部を実現化し、どのように表面領域ごとのそれらの密度を均等に変化させるかについての特に有利な技術を、図4から図6を参照して以下に説明する。

【0045】

プレート40の外縁部Pに向かって広がるにつれてガス給送開口部44の表面領域ごとの密度を増大させる代わりに、またはそれに加えて、以下のように、放電空間46からプラズマ放電空間36への付加的な開口部構成66を設ける。

【0046】

その一面で放電空間46に接する後壁31が縁部分68に設けられるが、これは明確に別の部品であって、好ましい態様においては、反応器槽の側壁34によって実現化することができる。この縁部分は、プレート40の外縁部Pに向かって、かつこれを超えてそれらから離れて延在する。それにより、流れチャネル70がプレート40全体を取囲んで形成される。

【0047】

開口部構成66は、プレート40に実質的に平行に、かつ縁部分68に実質的に鉛直に延在し、チャネル70を介して、分散室46とプラズマ放電空間36との間に連通を確立する。これにより、およびチャネル70の狭い間隔によって、プレート40と縁部分68との間に高い電位差が存在した場合にも、その中ではスプリアスなプラズマ放電は発火しない。

【0048】

これらの尺度(プレートの外縁部に向かって開口部44の密度を増大させることおよび/またはプレートの外縁部のまわりに横向きのガス注入を行なうこと)のうちの1つおよび/または他方によって、プラズマ放電空間36内の、その外縁部においてはより大きい、ガス消費分散が補償され、たとえば電極表面42に沿って、図2に従って配置された基板表面上への均一なプラズマ放電効果をもたらす。それにより、プラズマ放電空間36のごく周辺部までをも用いて製品表面を均一に処理し、事実上反応器の効率性を向上させるという、利点が得られる。

【0049】

5 プレート40および貫通する開口部分散の有利な実現化

図4に示すように、プレート40を通るガス給送開口部44の最も有利な実現化は、プラズマ放電空間36に面して存在する、プレート40のその面に平坦底部孔72を機械加工することにより行なわれる。そのような平坦底部孔72は、その上面図において、円形や方形などであってもよく、連続するかまたは限定されない溝型であってもよい。そのような孔72の底部74においては、プラズマ放電空間36への小さな直径の開口部44が機械加工される。それにより、小さな直径の開口部44を加工するためには、プレート40の全体の厚みのごく一部だけが加工される。

【0050】

それにより、プレート40が通常ごく厚くなくてはならないことを考慮しなければならない。これは、これがごく限られた装着点のみで吊るされ、かつ頻繁に変化する熱サイクルに晒されることにもかかわらず、そのようなプレートが確実に平坦に保たれなければならないという点での、機械的な安定性に応じるものである。さらに、そのようなプレートに沿った熱伝導性は、変化させる温度にまで急速に、均一な温度分散を到達させなければならない。

【0051】

それにより、およびそのような窪み、すなわち溝または大きな直径の孔72のコンセプトに従って、分散室46からプラズマ放電室46への流れ抵抗を、図5に示すように、そのような窪みに加えられるインサート78によって開口部44で変化させ、かつ正確に調整することが可能である。図4の72などの窪みのコンセプトに従って、および図6に示すように、プレート40に沿って開口部の密度を、非常に高密度のおそらくはより直径を減じた開口部44aにまで、特にプレート40の外縁部Pへ向かって増大させることは、製造上問題にはならない。

【0052】

さらにインサート78によって、その一面が処理プラズマ放電に晒される開口部44の背面におけるプラズマ発火の危険は減じられる。

【0053】

図5に示すインサートと、おそらくは非対称形状であるそれぞれの形状とによって、窪み72に設けられる選択された開口部44の流れ抵抗を正確に調整し、たとえばプラズマ処理におけるいずれの非均一的な影響を補償することさえも可能であることは自明である。

【0054】

最後に、この発明に従った反応器の説明において、第1の目的がプラズマ放電空間の全体に沿ったガス分散の均一化を達成することであったとしても、必ずしも均一化を達成するのではなく、より一般的に、良好に制御され、予め定められたガス分散が達成されることが理解されるべきであることを、明記する。

【0055】

さらに、この説明は当業者に対してそれぞれの製品を製作するための方法を明確に開示するが、それにより反応器のハードウェアの技術とともに説明したように、プラズマ放電に対するガス流および/または電気的条件は、創意工夫をもって設定され、選択される。

【0056】

添付の特許請求の範囲に規定される発明以外にも、以下の教示それ自体がそれぞれ本発明において意味があると考慮される。

【0057】

I.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、貫通して該放電空間に面する該プレートに沿って延在する分散室から該放電空間に向かい、該分散室は、該プレートに向き合いかつ離れた、ガス注入構成を備えた壁を有し、さらに該プラズマ反応器は、該2つの金属表面への電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁される、プラズマ反応器。

【0058】

II.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつガス注入構成を含み、さらに該プラズマ反応器は、該分散室内

に、該プレートから離れ、かつこれに沿って配置される少なくとも1つの格子部材を含み、該少なくとも1つの格子部材は、該壁と該プレートとから電気的に絶縁される、プラズマ反応器。

【0059】

III.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつガス注入構成を含み、該壁は、該プレートに向かって、かつこれを超えて延在する側縁部分を、該プレートの外縁部に沿って、かつこれから離れて含み、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0060】

IV.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁とプレートとは互いから電気的に絶縁される、プラズマ反応器。

【0061】

V.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されて、プラズマ放電空間を規定する金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該分散室内に該プレートと壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気適任絶縁される、プラズマ反応器。

【0062】

VI.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該壁はさらに、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に鉛直に延在する、プラズマ反応器。

【0063】

VII.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、多数のガス給送開口部を有する金属表面のプレートであ

り、該多数のガス給送開口部は、これを通って該放電空間に面する該プレートに沿って延在する分散室から該放電空間に向かい、該分散室は、該プレートに対面し、かつ離れた、ガス注入構成を備えた壁を有し、さらに該プラズマ反応器は、該2つの金属表面への電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁され、該プラズマ反応器はさらに、該分散室内に該プレートと該壁とに沿って離れた少なくとも1つの格子部材構成を含み、該格子部材は該壁と該プレートとから電気的に絶縁される、プラズマ反応器。

【0064】

VIII.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、これを通って該放電空間に面する該プレートに沿って延在する分散室から該放電空間に向かい、該分散室は、該プレートに対面してガス注入構成を備えた壁を有し、さらに該プラズマ反応器は、該2つの金属表面への電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁され、該壁は、該プレートに向かって、かつこれを超えて延在する側縁部分を含み、かつこれから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0065】

IX.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて互いに向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつガス注入構成を含み、該プラズマ反応器はさらに、該分散室内に該プレートと壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気的に絶縁され、該壁は、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に鉛直に延在する、プラズマ反応器。

【0066】

X.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されて、プラズマ放電空間を規定する金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁され、さらに、該分散室内に該プレートと該壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気的に絶縁される、プラズマ反応器。

【0067】

XI.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されて、プラズマ放電空間を規定する金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れ

た壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁され、該壁は、該プレートに向かって、かつこれを超えて延在する側縁部分を含み、かつこれから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0068】

XII.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されて、プラズマ放電空間を規定する金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該分散室内に該プレートと該壁とに沿って離れた少なくとも1つの格子部材構成を含み、該格子部材は該壁と該プレートとから電気的に絶縁され、該壁はさらに、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0069】

XIII.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、ガス注入構成を有し、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁とプレートとは互いから電気的に絶縁され、さらに、該分散室内に該プレートと該壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気的に絶縁され、該壁はさらに、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0070】

XIV.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁とプレートとは互いから電気的に絶縁され、該プラズマ反応器はさらに、該分散室内に該プレートと壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気的に絶縁され、該壁は、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0071】

XV.該ガス注入構成は、該壁に沿って分散され、該プレートに向けられる複数のガス注入開口部を含み、該ガス注入開口部の少なくともいくつかは、共通のガス給送線に接続され、該ガス給送線と、そこに接続される該注入開口部の少なくとも大部分との間のガス流抵抗係数は、少なくとも実質的に等しい、教示Iから教示XIVのいずれかに記載のプラズマ反応器。

【0072】

XVI.該プレート内の、および該プレートの外縁部の近傍に配置された、該ガス給送開口部の少なくともいくつかは、該プレートに、該プレートの外縁部からより離れて位置する該ガス給送開口部よりも大きな直径を有する、教示IからXVのいずれかに記載のプラズマ反応器。

【0073】

XVII.該プレートを貫通する該ガス給送線の少なくとも一部は、取り外し可能な流抵抗係数増加インサートと協働する、教示IからXVIのいずれかに記載のプラズマ反応器。

【符号の説明】

【0074】

36 プラズマ放電空間、40 金属プレート、46 分散室、48 ガス注入構成、52 中央ガス注入線。

【技術分野】

【0001】

この発明は一般的には、RF、RFおよびDC、またはパルス化されたRFによって電気が供給されたプラズマで動作されるプラズマ反応器のプラズマ放電空間への、いわゆるシャワーヘッドガス注入技術に関する改良に向けられる。したがってこれは、放電エネルギがマイクロ波結合または誘導電界を介して導入される他の反応器とは対照的である、RFエネルギが容量性平板状構成の1対の電極を介して放電空間に結合される平行平板型反応器に向けられる。

【背景技術】

【0002】

そのような容量結合プラズマ反応器を一般に用いて、少なくとも一度に1つの基板をプラズマグロー放電の処理作用に晒す。多様なそのようなプロセスが知られており、用いられて基板表面の性質を変更する。プロセスと、特に反応器のグロー放電空間内に注入されるガスの性質とに応じて、半導体の表面の特性を変更し、そこに薄膜を与えるかまたはそこから材料を除去することが、特に選択的に除去することが、可能である。

【0003】

基板は平面であっても、またはたとえば車の風防ガラスのように湾曲していてもよい。そのような場合には、その間にプラズマ放電空間が規定される電極は、同一面ではなく対応して平行に湾曲して配置されるために、基板の湾曲した表面と電極との距離は基板の表面範囲にわたって実質的に一定であり得る。

【0004】

本出願はプラズマ反応器について記載するが、これはクレームに記載するプラズマ反応器によって行なわれるプロセスステップによって基板を製造するための、異なった発明の方法を十分に説明する。そのような製造プロセスは、特に半導体ウェハと、メモリ装置のためのディスクと、フラットディスプレイパネルと、窓ガラスと、網または箔とに向けられる。

【0005】

電界のRF成分によってプラズマ放電が生成される、真空槽内で行なわれる基板の表面処理のためのプロセスとして、PVD、PECVD、反応性イオンエッチング、イオンプレーティングなどのプロセスが、周知である。

【発明の概要】

【発明が解決しようとする課題】

【0006】

図1に、「シャワーヘッド」ガス注入口を備えたRFプラズマ反応器に対して一般に用いられる設計を概略的に示す。従来のRFプラズマ反応器は、ポンピングポート3を備えた反応器槽1を含む。反対側に配置され、間隔をあけた金属表面4および6はプラズマ放電電極であって、同時にプラズマ放電空間8を規定する。2つの電極表面4と6との間には、少なくともRF成分によってプラズマ放電供給電界Eが与えられる。

【0007】

プラズマ放電電極表面4、6のうち少なくとも1つには、多数のガス給送開口部10が設けられており、それぞれの電極はプレート11の表面である。そのプレート11の背面のプラズマ放電空間8に関しては、後壁14と側縁壁16とを備えた貯蔵室12が設けられる。貯蔵室12の範囲に対して中央には、ガス注入開口部と給送線18とが設けられる。ガス給送開口部10と開口部18以外では、貯蔵室12は密封される。

【0008】

貯蔵室12を包含する境界の金属壁とプレートとは、中央の電気給送線20によってプラズマ放電供給電気エネルギを付与される。反応器槽1は通例電極表面4と同じ電位では動作されず、特にフルのRF電力では動作されないが、通例接地電位での基準電位で動作

され、貯蔵室12の全体は、概略的に示されるように電気的に絶縁された支持部と貫通部22とによって電気的に絶縁された態様で反応器槽1内に搭載される。中央に配置されるガス給送線18は、同様に通常は電気的に絶縁するコネクタ26を介して、通常は接地される反応器槽1へのガス供給線24に接続される。

【0009】

貯蔵室12の電極表面4とプレート11との中のガス給送開口部10は、小さなガスのコンダクタンスを、したがって高いガス流抵抗因子を有するために、中央から注入ガスを与えられる、分散および均圧室として作用する貯蔵室12の内容量は、ガス給送開口部10を通して、多くは電極表面4に沿いプラズマ放電空間8内へ可能な限り均一に分散する、良好に制御された所望の態様で、ガスを給送する。図1に示すように反応器の全体に与えられるガスは、(管24から給送線18において)大きな電位の変化を受ける。それにより、この高い電位差が起こる領域、すなわちコネクタ26における条件は、その中での所望でないプラズマ放電の発生を回避することが非常に重要である。

【0010】

この既知の構成のさらなる欠点は、第1にその遅い反応時間である。貯蔵室12の内容量をより大きくして、プレート11に沿って均一なガス分散と一定の圧力とを供給しなければならない場合、比較的高い圧力でより大量のガスがこの貯蔵室12内に蓄積される。こうして、もし処理中にガスの組成や出流量を変更したければ、プラズマ放電空間において考慮すると、そのような変化は、所望の安定した新しく確立されたガス組成および/または出流量に達するまでに、大きな時間定数を伴うより制御されない遷移相の間に起こるであろう。

【0011】

さらに、反応器で処理プロセスを始める前に、貯蔵室12の容量は真空ポンピングによって空にされなければならないが、これはそれぞれの体積が大きければ大きいほど、より時間がかかる。これは特に、容量12が小さな低コンダクタンスの開口部10のみを介して槽のポンピングポートに接続されているということを考慮すると、脱気壁を含めた反応器全体の前処理調整の時間が長くかかる。それでも、低コンダクタンスのガス給送開口部10および貯蔵室12の大きな容量によって、この技術はたとえば均一な分散のような、電極表面4に沿ったガス出流量分散の十分な制御をもたらす。プラズマ放電空間に接する電極表面4に沿ったガス給送開口部10の密度を変化させることにより、特定の必要性に応じて、ガス分散を容易に調整することができる。

【0012】

この発明の一般的な目的は、図1に主に示すRF反応器のシャワーヘッドを改良することであり、それによりこの利点を維持する。RF反応器という用語は、プラズマ放電が電気エネルギの少なくともRF成分によって電気的に与えられる反応器を意味すると理解する。

【課題を解決するための手段】

【0013】

この発明の第1の局面においては、この目的はRFプラズマ反応器によって解決されるが、該反応器は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、放電空間に面するプレートに沿って延在する分散室から、金属表面を通って、放電空間に向かい、それにより分散室は、プレートに向き合って離れた後壁を有し、かつ多数のガス注入開口部を備えたガス注入構成を含み、これは後壁に沿って分散され、かつ反応器への少なくとも1つのガス給送線に接続される。

【0014】

こうして、および図1に従った周知の技術とは対照的に、この発明で提供される分散室へのガス注入は局所ではなく、多数のガス注入開口部を介して行なわれる。大きな容量の圧力均等化に関する分散室自体への要件が、図1に従った教示に比較して顕著に減じられ

るという利点をもたらす。すなわち分散室の容量を顕著に減じることができ、これはプラズマ放電空間へのガス流および/またはガス組成を変化させるときの反応時間を顕著に向上させる。

【0015】

上述の目的は、RFプラズマ反応器によってこの発明の第2の局面の下に解決されるが、該反応器は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、金属表面のうち少なくとも1つは、これを通って放電空間に面するプレートに沿って延在する分散室から放電空間に向かう多数のガス給送開口部を有する金属表面のプレートであり、分散室は、プレートに向き合いかつ離れたガス注入構成を備えて、さらにプラズマ放電電極である2つの金属表面への電気エネルギ給送構成を備えた、後壁を有し、実質的に放電空間に接する後壁とプレートとはさらに互いから電気的に絶縁される。それにより、いずれの電位差も、特に大きなプラズマ供給電位差の場合、プレートと分散室の後壁との間に与えられることができ、それにより後壁は直接的に槽壁の一部となり、それぞれの電極表面に与えられる電位から独立して、たとえば一般には接地電位である基準電位で、望みの電位に駆動することができる。

【0016】

これにより、一方ではガス給送線に沿った危険な高電位差は、回避されかつ分散室にわたって扱いがより容易になる。さらに、図1に従った既知の技術の22に設けられる、反応器内の貯蔵室全体の、電気的に絶縁されたサスペンションをなくすことにより、反応器全体の構成は顕著に簡略化される。

【0017】

上述の目的は、この発明の第3の局面においてRFプラズマ反応器によってさらに解決されるが、該反応器は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、放電空間に面するプレートに沿って延在する分散室から、金属表面を通って、放電空間に向かい、それにより分散室は、プレートに向き合って離れた後壁を有し、かつガス注入構成を含み、さらに、少なくとも1つの格子部材がプレートに沿って離れて分散室内に配置され、少なくとも1つの格子部材は、後壁とプレートとから電気的に絶縁される。

【0018】

一般的に格子という用語は、穿孔が貫通するプレート状の材料構成であると理解する。よって、格子はより網状の構造から、少ない穿孔を備えた剛性のあるプレートまでにわたって、実現化されてもよい。

【0019】

たとえば電気伝導性材料である、そのような格子部材によって分散空間を2つ以上の副空間にさらに分割することにより、プレートと後壁との間のいずれの電位差も副空間の各々をわたって小部分にさらに分割される。これにより、分散室内のスプリアスプラズマ放電生成について注意しながら、スプリアスプラズマ発火の危険を冒すことなく、副空間の高さを、すなわち分散室の高さを増すことが可能になる。これは、実際に完全なプラズマ放電電位差が分散室にわたって与えられたときに、特に真である。実際に、プレートと分散室に接する後壁との間のスプリアスなキャパシタンスが減じられる。さらに、上述のように格子部材を備えると、分散室に沿ったガス圧力分散と均一性とを、格子部材が電気伝導性材料であるか誘電性材料であるかにかかわらず、向上させる。

【0020】

上述の一般的な目的は、RFプラズマ反応器によってこの発明の第4の局面においてさらに解決されるが、該反応器は、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレート

であり、該多数のガス給送開口部は、放電空間に面するプレートに沿って延在する分散室から、金属表面を通って、放電空間に向かい、分散室は、プレートに向き合って離れた後壁を有し、さらに壁は、プレートの外縁部に向かって、かつこれを超えてこれから離れて延在する側縁部分を含み、分散室は、開口部構成によって側縁部分とプレートの外縁部との間の空間に通じており、該開口部構成は、プレートに実質的に平行であって、かつ壁の側縁部分に鉛直に延在する。

【0021】

一方では、付加的な量のガスがプラズマ放電空間にその外縁部境界領域で給送される。反応プロセスにおいては、通例より多くのガスを、プラズマ放電の外縁部においてより多くの反応性ガスを消費するために、このより多くのガスが補償される。よってプレート内の、および金属電極表面を通る、表面領域ごとのガス注入開口部の密度は、技術的な努力と製造費との要件から無制限には増加できないために、上述の外縁部ガス給送が、プラズマ放電空間への外縁部ガス流を増加させるための最も簡単な技術である。

【0022】

さらに考慮されなければならないのは、この発明によって提供されるプレートの外縁部から離れて設けられる壁の縁部分によって、プラズマ放電空間への注入チャネルが形成されることである。もし電位差がプレートと壁との間に与えられると、この電位差はプレートの外縁部から壁の縁までの該空間をわたっても存在するであろう。驚くべきことに、縁とプレートの外縁部との間のスプリアスなプラズマ放電の発火は、たとえばプレートのガス給送開口部におけるものよりも、または一般的に言って、「単一電位」電極環境におけるものよりも、はるかに危険が少ない。

【0023】

好ましい実施例においては、4つのプラズマ反応器の特徴は、この発明とそれらの4つの局面とに従い、該反応器のそれぞれ2つの該反応器の特徴であっても、3つの該反応器の特徴であっても、すべての4つの該反応器の特徴であっても、創意工夫をもって組合されて、さらにこの創意工夫のある反応器を提供する。

【図面の簡単な説明】

【0024】

【図1】「シャワーヘッド」ガス注入口を備えた、RFプラズマ反応器のための、広く用いられる設計を示す概略図である。

【図2】好ましい態様で、この発明のすべての意義のある局面を組合せる、この発明の製造方法を行なうためのこの発明のRFプラズマ反応器の概略図である。

【図3】この発明の反応器槽の分散室にガスを注入するための好ましいガス分散構成の概略図である。

【図4】この発明の反応器において、ガス給送開口部を製造するため、およびそれらの流れ抵抗を制御するための、好ましい3つの選択肢のうちの、1つを示す図である。

【図5】この発明の反応器において、ガス給送開口部を製造するため、およびそれらの流れ抵抗を制御するための、好ましい3つの選択肢のうちの、1つを示す図である。

【図6】この発明の反応器において、ガス給送開口部を製造するため、およびそれらの流れ抵抗を制御するための、好ましい3つの選択肢のうちの、1つを示す図である。

【発明を実施するための形態】

【0025】

この発明を、その局面のすべてにおいて図によって、および当業者が上述の説明を検討してこの発明をさらに良好に理解するために必要なだけ、例示する。

【0026】

図2において、好ましい態様のRFプラズマ反応器を概略的に示す。それ自体がこの発明に設定された目的を解決する4組の特徴のすべてが組合され、それにより、上述のようにこれらの特徴の組の各々がそれ自体本発明において意味があると考えられる。

【0027】

RF反応器30は、上壁31と、底壁32と、側壁34とを含む。第1の電極表面31

は、金属プレート40の表面によって形成され、プラズマ放電空間36に向けられる。この実施例においては、第2のプラズマ放電電極は特に、底壁32の金属上面42によって形成される。

【0028】

プレート40においては、分散室46からプラズマ放電空間36に向けられる多数の開口部44が設けられる。ガス注入構成48は、ガスを分散室46に給送し、ここからこれは開口部44を通ってプラズマ放電空間36に放出される。

【0029】

1 反応器外部から分散室46へのガス注入構成48の好ましいレイアウト

ガス注入構成48は、予め定められた所望のパターンに分散される多数の注入開口部50を含み、好ましくはこれらの多くは、分散室46に対しては後壁として規定される上壁31の表面に沿って均一に分散する。ツリー状構造において、開口部50は中央ガス注入線52と連通し、それにより、配管ツリーの54、56、58の「ブランチ」の各々においては、開口部50の各々とガス注入管52との間の流れ抵抗が予め定められた値を有し、かつ好ましい態様であって少なくとも開口部50の大部分においては、等しい値を有するように、流れ抵抗は選択される。単一のガス注入口から多数ガス排出口への、そのようなツリー状の分散線のシステムの構築自体については、たとえば本願と同出願人の米国特許第5,622,606号を参照する。

【0030】

多数のガス注入開口部へのそのような縦続またはツリー型給送により、これを通って給送される処理ガスの組成の変更を瞬時に実現することができる。多数の開口部50への給送を縦続する原理は、ガスを所与の数の予め定められた、好ましくは等しい、副流に分割することに基づく。分割するプロセスは、図2のブランチレベル54から58によって何度か繰返され、初期の流れを多数の副流に分割する。ツリー構造は開口部50の所望のパターンに従って構築されるが、後者はプラズマ放電に晒される製品の形に応じて、それが方形であっても、円形であっても、適合されることが好ましい。図3においては、たとえば注入線52と開口部50との間の接続線のそのようなツリー構造の例を斜視図で示す。

【0031】

分散室46へのガス注入は、室46に接する壁または後壁31の表面に沿って分散される多数のガス注入開口部50を通して実現されることから、プレート40を通るプラズマ放電空間36へのガス流制御の顕著な向上が達成される。これは、容量と特に分散室46の高さXの選択における顕著に向上した自由度を可能にする。図2に示すように、および好ましい態様においては、給送線の縦続は、この実施例においては室46の後壁としての役割を果たす、この発明の反応器の上壁31に一体化される。

【0032】

2 電気給送

図2に示すように、プレート40は、分散室46の後壁31から電気的に絶縁されて搭載されるが、この後壁は好ましくは反応器槽30の直接的な上壁である。これは、たとえば絶縁スペーサまたは絶縁スペーサリング60によって実現化される。こうして、および62において概略的に示すように、電気エネルギは別個の電力給送を介して金属プレート40と一方の電極表面38とに給送され、これはスペーサ60を通すか、または示すように、反応器槽30の側壁34などを通して実現化されてもよく、プラズマ放電にどのように電気エネルギを給送するかにおいて、大きな自由度を残す。

【0033】

図2において、横向きに配置されたRF給送を示す。特により大きな設備に対しては、中央給送が好ましい。これにより、1つ以上の給送線の中央RF給送が、上壁31、分散室46を通って金属プレート40に給送される。

【0034】

分散室46の後壁31は、これにより、電極表面38に与えられる電位から電気的に独立して、いずれの所望の電位においても動作することができる。こうして、分散室46の

後壁31を、好ましい実施例においては基準電位で、特に接地電位で動作することが可能になり、これにより該後壁31がプラズマ反応器槽の直接的な壁であることが実現化される。これは、この壁と縦続接続された注入開口部50へのガス給送構造とを一体化させることを考慮した場合に最も有利であるが、ここで全体の流れ分割システムは接地電位であって、よってガスを外部から反応器槽30に給送する給送管52と等しい電位である。分散室46を区切る壁は、独自の電位にはなく、フルのプラズマ放電が電位を供給する場合の、異なった電位にある。特に分散されたガス注入開口部50によって、分散室内に広がるガス圧力を顕著に減じることが可能になり、分散室内のスプリアスなプラズマ発火の発生が、その高さXに到達した場合においても回避される。

【0035】

3 格子

図2に示し、この発明の反応器槽の好ましい実施例による、1つ、2つまたはそれ以上の格子部材64が、分散室46に沿ってその中に、プレート40に実質的に平行に搭載される。これらの格子部材は、後壁31とプレート40との両方から電気的に絶縁されて搭載される。これらは電気伝導性材料であっても、誘電性材料であってもよい。もし電気的に伝導的に構築されると、それらは浮動電位で動作される。これは、電気伝導性格子部材64に対する適切な絶縁マウント(図示せず)によって実現化される。

【0036】

これらの格子は2つの有利な効果を有する。

一方では、それらの電気的浮動、または絶縁マウントおよびそれらの電気伝導性にかかわらず、それらはプレート40の分散室側に沿ったガス圧力の均一性を、こうしてプラズマ放電空間36へのガス給送分散の均一性を、顕著におよび付加的に向上させる。

【0037】

より正確には、電気的に浮動する格子の存在は、室46内の空間におけるプラズマの発火の危険を冒すことなく、室46の距離合計xを増すことが可能になる。それにより、横方向のガスコンダクタンスの全体が増大し、よって横方向のガス拡散も増大する。

【0038】

さらに、電気的に浮動する格子を、これを貫く限定された数の孔を備えたより電気的に浮動するプレートの形で実現化することは、図2に示すように、実際にプレート31内で大域的に縦続接続するマニホールドが室46内で連続しかつ通過することにより、ガスの組織的な、良好に制御された分布に貢献する。

【0039】

他方では、伝導性材料によって起こる電気的要件下で、これらはプレート40の電位と後壁31の電位の間の電位を負う。こうして、特にプレート40と後壁31とが相互に電気的に絶縁される実施例においては、もし電位差を生成するプラズマが分散室46にわたって与えられると、結果として生じる副室46a、46bおよび46cの中にその分割された電位差が生じる。

【0040】

所与のガス圧力で、およびそのような空間を区切る電気導電性壁の間の所与の電位差での場合、スプリアスなプラズマの発火の傾向は、スプリアスな電極として作用する電気導電性壁の間の距離が広がるにつれて増大し、減じられた電位、すなわち全体の電位差の小部分で動作される副室46a、b、cの各々は、高さを増すことができ、こうして放電空間46の全体が、スプリアスなプラズマ発火の危険を冒すことなく、高さXを増すことができる。

【0041】

要約すると、分散室での電気的導電部分の間隔に関しては、格子部材および/またはプレートまたは後壁であっても、2つの矛盾する要件が存在することを考慮しなければならない。スプリアスなプラズマ放電生成を防ぐためには、間隔Xは、所与の圧力およびその間に与えられる所与の電位差で、できるだけ狭くなければならないのに対し、ガス給送開口部50に沿った圧力均一化の見地からは、そのような間隔Xはできるだけ広くなるよう

調整されなければならない。この発明は、以下の特徴を提案する。

【0042】

・開口部50によって分散された、ガス注入口。

・格子、後壁およびプレートなどの、互いに直接面する電気伝導性表面の電気的に絶縁されたマウント。

【0043】

これらは、分散室の範囲を適合するための、高い構築上の柔軟性をもたらし、それにより、同時にスプリアスなプラズマ生成の傾向を増大させることなく、その室の均一化の効果を特に増大させることができる。

【0044】

4 プラズマ放電空間への外縁部ガス注入

図2に示すように、およびこの局面において、この発明の2つの尺度を提供する。プレート40からプラズマ放電空間36へのガス給送開口部44の分散に関しては、表面領域ごとに与えられるそのような開口部44の密度は、プレート40からその外縁部Pに向かって伝播する場合には、増大させる。どのようにそのような開口部を実現化し、どのように表面領域ごとのそれらの密度を均等に変化させるかについての特に有利な技術を、図4から図6を参照して以下に説明する。

【0045】

プレート40の外縁部Pに向かって広がるにつれてガス給送開口部44の表面領域ごとの密度を増大させる代わりに、またはそれに加えて、以下のように、放電空間46からプラズマ放電空間36への付加的な開口部構成66を設ける。

【0046】

その一面で放電空間46に接する後壁31が縁部分68に設けられるが、これは明確に別の部品であって、好ましい態様においては、反応器槽の側壁34によって実現化することができる。この縁部分は、プレート40の外縁部Pに向かって、かつこれを超えてそれらから離れて延在する。それにより、流れチャネル70がプレート40全体を取囲んで形成される。

【0047】

開口部構成66は、プレート40に実質的に平行に、かつ縁部分68に実質的に鉛直に延在し、チャネル70を介して、分散室46とプラズマ放電空間36との間に連通を確立する。これにより、およびチャネル70の狭い間隔によって、プレート40と縁部分68との間に高い電位差が存在した場合にも、その中ではスプリアスなプラズマ放電は発火しない。

【0048】

これらの尺度(プレートの外縁部に向かって開口部44の密度を増大させることおよび/またはプレートの外縁部のまわりに横向きのガス注入を行なうこと)のうちの1つおよび/または他方によって、プラズマ放電空間36内の、その外縁部においてはより大きい、ガス消費分散が補償され、たとえば電極表面42に沿って、図2に従って配置された基板表面上への均一なプラズマ放電効果をもたらす。それにより、プラズマ放電空間36のごく周辺部までをも用いて製品表面を均一に処理し、事実上反応器の効率性を向上させるという、利点が得られる。

【0049】

5 プレート40および貫通する開口部分散の有利な実現化

図4に示すように、プレート40を通るガス給送開口部44の最も有利な実現化は、プラズマ放電空間36に面して存在する、プレート40のその面に平坦底部孔72を機械加工することにより行なわれる。そのような平坦底部孔72は、その上面図において、円形や方形などであってもよく、連続するかまたは限定されない溝型であってもよい。そのような孔72の底部74においては、プラズマ放電空間36への小さな直径の開口部44が機械加工される。それにより、小さな直径の開口部44を加工するためには、プレート40の全体の厚みのごく一部だけが加工される。

【0050】

それにより、プレート40が通常ごく厚くなくてはならないことを考慮しなければならない。これは、これがごく限られた装着点のみで吊るされ、かつ頻繁に変化する熱サイクルに晒されることにもかかわらず、そのようなプレートが確実に平坦に保たれなければならないという点での、機械的な安定性に応じるものである。さらに、そのようなプレートに沿った熱伝導性は、変化させる温度にまで急速に、均一な温度分散を到達させなければならない。

【0051】

それにより、およびそのような窪み、すなわち溝または大きな直径の孔72のコンセプトに従って、分散室46からプラズマ放電室46への流れ抵抗を、図5に示すように、そのような窪みに加えられるインサート78によって開口部44で変化させ、かつ正確に調整することが可能である。図4の72などの窪みのコンセプトに従って、および図6に示すように、プレート40に沿って開口部の密度を、非常に高密度のおそらくはより直径を減じた開口部44aにまで、特にプレート40の外縁部Pへ向かって増大させることは、製造上問題にはならない。

【0052】

さらにインサート78によって、その一面が処理プラズマ放電に晒される開口部44の背面におけるプラズマ発火の危険は減じられる。

【0053】

図5に示すインサートと、おそらくは非対称形状であるそれぞれの形状とによって、窪み72に設けられる選択された開口部44の流れ抵抗を正確に調整し、たとえばプラズマ処理におけるいずれの非均一的な影響を補償することさえも可能であることは自明である。

【0054】

最後に、この発明に従った反応器の説明において、第1の目的がプラズマ放電空間の全体に沿ったガス分散の均一化を達成することであったとしても、必ずしも均一化を達成するのではなく、より一般的に、良好に制御され、予め定められたガス分散が達成されることが理解されるべきであることを、明記する。

【0055】

さらに、この説明は当業者に対してそれぞれの製品を製作するための方法を明確に開示するが、それにより反応器のハードウェアの技術とともに説明したように、プラズマ放電に対するガス流および/または電気的条件は、創意工夫をもって設定され、選択される。

【0056】

添付の特許請求の範囲に規定される発明以外にも、以下の教示それ自体がそれぞれ本発明において意味があると考慮される。

【0057】

I.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されてその間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、貫通して該放電空間に面する該プレートに沿って延在する分散室から該放電空間に向かい、該分散室は、該プレートに向き合いかつ離れた、ガス注入構成を備えた壁を有し、さらに該プラズマ反応器は、該2つの金属表面への電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁される、プラズマ反応器。

【0058】

II.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつガス注入構成を含み、さらに該プラズマ反応器は、該分散室内

に、該プレートから離れ、かつこれに沿って配置される少なくとも1つの格子部材を含み、該少なくとも1つの格子部材は、該壁と該プレートとから電気的に絶縁される、プラズマ反応器。

【0059】

III.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつガス注入構成を含み、該壁は、該プレートに向かって、かつこれを超えて延在する側縁部分を、該プレートの外縁部に沿って、かつこれから離れて含み、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0060】

IV.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁とプレートとは互いから電気的に絶縁される、プラズマ反応器。

【0061】

V.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されて、プラズマ放電空間を規定する金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該分散室内に該プレートと壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気適任絶縁される、プラズマ反応器。

【0062】

VI.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該壁はさらに、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に鉛直に延在する、プラズマ反応器。

【0063】

VII.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、多数のガス給送開口部を有する金属表面のプレートであ

り、該多数のガス給送開口部は、これを通って該放電空間に面する該プレートに沿って延在する分散室から該放電空間に向かい、該分散室は、該プレートに対面し、かつ離れた、ガス注入構成を備えた壁を有し、さらに該プラズマ反応器は、該2つの金属表面への電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁され、該プラズマ反応器はさらに、該分散室内に該プレートと該壁とに沿って離れた少なくとも1つの格子部材構成を含み、該格子部材は該壁と該プレートとから電気的に絶縁される、プラズマ反応器。

【0064】

VIII.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、これを通って該放電空間に面する該プレートに沿って延在する分散室から該放電空間に向かい、該分散室は、該プレートに対面してガス注入構成を備えた壁を有し、さらに該プラズマ反応器は、該2つの金属表面への電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁され、該壁は、該プレートに向かって、かつこれを超えて延在する側縁部分を含み、かつこれから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0065】

IX.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて互いに向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつガス注入構成を含み、該プラズマ反応器はさらに、該分散室内に該プレートと壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気的に絶縁され、該壁は、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に鉛直に延在する、プラズマ反応器。

【0066】

X.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されて、プラズマ放電空間を規定する金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁され、さらに、該分散室内に該プレートと該壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気的に絶縁される、プラズマ反応器。

【0067】

XI.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されて、プラズマ放電空間を規定する金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れ

た壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁と該プレートとは互いから電気的に絶縁され、該壁は、該プレートに向かって、かつこれを超えて延在する側縁部分を含み、かつこれから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0068】

XII.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置されて、プラズマ放電空間を規定する金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該分散室内に該プレートと該壁とに沿って離れた少なくとも1つの格子部材構成を含み、該格子部材は該壁と該プレートとから電気的に絶縁され、該壁はさらに、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0069】

XIII.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、ガス注入構成を有し、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁とプレートとは互いから電気的に絶縁され、さらに、該分散室内に該プレートと該壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気的に絶縁され、該壁はさらに、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0070】

XIV.プラズマ反応器であって、反応器槽を含み、その中の1対の電極は間隔をあけて向き合って配置され、その間にプラズマ放電空間が規定される金属表面からなり、該金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、該多数のガス給送開口部は、該放電空間に面する該プレートに沿って延在する分散室から、該金属表面を通って該放電空間に向かい、該分散室は、該プレートに向き合って離れた壁を有し、かつ、該壁に沿って分散されて該反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含み、該プラズマ反応器はさらに、該2つの金属表面に対して電気エネルギ給送構成を含み、該壁とプレートとは互いから電気的に絶縁され、該プラズマ反応器はさらに、該分散室内に該プレートと壁とに沿って離れて配置される少なくとも1つの格子部材を含み、該格子部材は該壁と該プレートとから電気的に絶縁され、該壁は、該プレートの外縁部に向かって、かつこれを超えて延在する側縁部分を含み、これから離れて、該室は、開口部構成によって該側縁部分と該プレートの外縁部との間の空間に通じており、該開口部構成は、該プレートに実質的に平行であって、かつ該側縁部分に実質的に鉛直に延在する、プラズマ反応器。

【0071】

XV.該ガス注入構成は、該壁に沿って分散され、該プレートに向けられる複数のガス注入開口部を含み、該ガス注入開口部の少なくともいくつかは、共通のガス給送線に接続され、該ガス給送線と、そこに接続される該注入開口部の少なくとも大部分との間のガス流抵抗係数は、少なくとも実質的に等しい、教示Iから教示XIVのいずれかに記載のプラズマ反応器。

【0072】

XVI.該プレート内の、および該プレートの外縁部の近傍に配置された、該ガス給送開口部の少なくともいくつかは、該プレートに、該プレートの外縁部からより離れて位置する該ガス給送開口部よりも大きな直径を有する、教示IからXVのいずれかに記載のプラズマ反応器。

【0073】

XVII.該プレートを貫通する該ガス給送線の少なくとも一部は、取り外し可能な流抵抗係数増加インサートと協働する、教示IからXVIのいずれかに記載のプラズマ反応器。

【符号の説明】

【0074】

36 プラズマ放電空間、40 金属プレート、46 分散室、48 ガス注入構成、52 中央ガス注入線。

【特許請求の範囲】

【請求項1】

プラズマ反応器であって、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置され、かつその間にプラズマ放電空間が規定される金属表面からなり、前記金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、前記多数のガス給送開口部は、前記放電空間に面する前記プレートに沿って延在する分散室から、前記金属表面を通って前記放電空間に向かい、前記分散室は、前記プレートに向き合って離れた壁を有し、かつ、前記壁に沿って分散されて前記反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含む、プラズマ反応器。

【請求項2】

前記ガス注入構成は、前記壁に沿って分散され、かつ前記プレートに向けられる多数のガス注入開口部を含み、前記ガス注入開口部の少なくともいくつかは、共通のガス給送線に接続され、前記ガス給送線と前記ガス給送線に接続される前記注入開口部の少なくとも大部分との間のガス流れ抵抗係数は、少なくとも実質的に等しい、請求項1に記載のプラズマ反応器。

【請求項3】

前記プレート内に存在し、かつ前記プレートの外縁部の近傍に配置される前記ガス給送開口部の少なくともいくつかは、前記プレートにおいて前記プレートの外縁部からより離れて位置決めされる前記ガス供給開口部よりも小さな直径を有する、請求項1または請求項2に記載の反応器。

【請求項4】

前記プレートを貫通する前記ガス給送開口部の少なくとも一部は、取外し可能な流れ抵抗係数増加インサートと協働する、請求項1から請求項3のいずれかに記載の反応器。

【請求項1】

プラズマ反応器であって、反応器槽を含み、その中の1対の電極は、間隔をあけて向き合って配置され、かつその間にプラズマ放電空間が規定される金属表面からなり、前記金属表面のうち少なくとも1つは、貫通する多数のガス給送開口部を有する金属表面のプレートであり、前記多数のガス給送開口部は、前記放電空間に面する前記プレートに沿って延在する分散室から、前記金属表面を通って前記放電空間に向かい、前記分散室は、前記プレートに向き合って離れた壁を有し、かつ、前記壁に沿って分散されて前記反応器への少なくとも1つのガス給送線に接続される多数のガス注入開口部を備えたガス注入構成を含む、プラズマ反応器。

【請求項2】

前記ガス注入構成は、前記壁に沿って分散され、かつ前記プレートに向けられる多数のガス注入開口部を含み、前記ガス注入開口部の少なくともいくつかは、共通のガス給送線に接続され、前記ガス給送線と前記ガス給送線に接続される前記注入開口部の少なくとも大部分との間のガス流れ抵抗係数は、少なくとも実質的に等しい、請求項1に記載のプラズマ反応器。

【請求項3】

前記プレート内に存在し、かつ前記プレートの外縁部の近傍に配置される前記ガス給送開口部の少なくともいくつかは、前記プレートにおいて前記プレートの外縁部からより離れて位置決めされる前記ガス供給開口部よりも小さな直径を有する、請求項1または請求項2に記載の反応器。

【請求項4】

前記プレートを貫通する前記ガス給送開口部の少なくとも一部は、取外し可能な流れ抵抗係数増加インサートと協働する、請求項1から請求項3のいずれかに記載の反応器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−67615(P2010−67615A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2009−258107(P2009−258107)

【出願日】平成21年11月11日(2009.11.11)

【分割の表示】特願2001−127862(P2001−127862)の分割

【原出願日】平成13年4月25日(2001.4.25)

【出願人】(596013501)オー・ツェー・エリコン・バルザース・アクチェンゲゼルシャフト (55)

【氏名又は名称原語表記】OC Oerlikon Balzers AG

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成21年11月11日(2009.11.11)

【分割の表示】特願2001−127862(P2001−127862)の分割

【原出願日】平成13年4月25日(2001.4.25)

【出願人】(596013501)オー・ツェー・エリコン・バルザース・アクチェンゲゼルシャフト (55)

【氏名又は名称原語表記】OC Oerlikon Balzers AG

【Fターム(参考)】

[ Back to top ]