プラズマ成膜方法

【課題】プラズマ成膜を行う際、成膜に寄与することなく排出される原材料の割合を低減するとともに成膜速度を大きくし、さらに、皮膜に微細粒子が含まれることを回避する。

【解決手段】プラズマノズル14と、基材10の成膜部位との間に、整流用治具12を配置する。成膜時には、合流供給路16に対し、整流用治具12の第1供給路20から第2液相原材料を供給する。これに加え、気相原材料をプラズマ化したものをプラズマノズル14から供給するようにしてもよい。合流供給路16には、さらに、第2供給路22から第1液相原材料が供給される。第1液相原材料は、液相を維持しながら基材10の成膜部位に到達し、少なくとも前記第2液相原材料と相互作用を起こし、好適には重合によって固化する。気相原材料が供給された場合には、第2液相原材料及び気相原材料と相互作用を起こす。

【解決手段】プラズマノズル14と、基材10の成膜部位との間に、整流用治具12を配置する。成膜時には、合流供給路16に対し、整流用治具12の第1供給路20から第2液相原材料を供給する。これに加え、気相原材料をプラズマ化したものをプラズマノズル14から供給するようにしてもよい。合流供給路16には、さらに、第2供給路22から第1液相原材料が供給される。第1液相原材料は、液相を維持しながら基材10の成膜部位に到達し、少なくとも前記第2液相原材料と相互作用を起こし、好適には重合によって固化する。気相原材料が供給された場合には、第2液相原材料及び気相原材料と相互作用を起こす。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、第1液相原材料及び第2液相原材料の相互作用によって基材の表面に成膜を行うプラズマ成膜方法に関する。

【背景技術】

【0002】

プラスチックや金属、又はセラミックスからなる基材の表面に対し、保護膜や機能膜等の皮膜を形成することが一般的に行われている。この種の皮膜形成、換言すれば、成膜を行う手法の1つとして、プラズマを用いるプラズマ成膜が従来から知られている。

【0003】

プラズマ成膜は、チャンバに高真空ポンプ等を付設したプラズマ成膜装置にて実施されているが、近時、大気圧下でプラズマを用いるプラズマ成膜を実施することが提案されている。例えば、特許文献1には、基材の表面に発生させたプラズマに対して気相の成膜用原材料(気相原材料)を供給し、これにより活性化した気相原材料を前記基材の表面上で重合させて皮膜とする技術が開示されている。

【0004】

また、特許文献2には、プラズマ発生装置内で発生したプラズマによって気相原材料を重合させた後、この重合した気相原材料を基材に接触させて皮膜を得る技術が開示されている。

【0005】

これら特許文献1、2に記載された技術はいずれも、気相原材料を使用する。この場合、気相原材料は、その一部のみが成膜に寄与し、大半はプラズマ化放電用ガスに同伴されて排気される。このため、成膜速度が小さく、気相原材料の使用効率が低いという不都合がある。

【0006】

一方、液相の成膜用原材料(液相原材料)を使用することも知られている。例えば、特許文献3には、超音波によって霧化した液相原材料をガスと混合して混合ミストとした後、該混合ミストをプラズマ化する技術が提案されている。このプラズマ化の際、前記ガスがプラズマ化放電用ガス(励起種)となるとともに、液相原材料が活性化される。

【0007】

また、特許文献4には、液相原材料を電気流体力学的に基板上に噴霧するとともに、プラズマ等によって発生させた励起種(プラズマ化放電用ガス又は気相原材料)を反応させる技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−2149号公報

【特許文献2】特許第4082905号公報

【特許文献3】特開2007−31550号公報

【特許文献4】特表2008−504442号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献3、4に記載された技術では、供給された液相原材料と、該液相原材料と相互作用を起こし得る励起種との割合を制御することが困難である。仮に励起種が不足した場合には、液相原材料の活性化が不十分となる。

【0010】

一方、励起種が過度に多いと、液相原材料が過度に活性化される。従って、液相原材料が重合するものであると、重合が短時間で進行するようになるため、微細粒子が形成されて皮膜に残留することがある。このような事態が発生すると、皮膜の外観が美観を損ねたものとなる。また、このような皮膜では、所望の機能を発現し得ないこともある。

【0011】

以上のような不具合を回避するべく励起種と液相原材料の割合を均衡させた場合には、成膜速度を大きくすることが容易でなくなるという不都合を招く。

【0012】

本発明は上記した問題を解決するためになされたもので、励起種と液相原材料の割合を制御することが容易であり、しかも、成膜速度を大きくすることが可能であるプラズマ成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

前記の目的を達成するために、本発明は、プラズマにより活性化された第1液相原材料及び第2液相原材料を相互作用させて固化することで基材の表面に成膜を行うプラズマ成膜方法であって、

プラズマノズルからプラズマ化放電用ガスを供給するとともに、前記プラズマノズルと前記基材の間に介在された整流用治具に設けられた第1供給部から第1液相原材料を供給する工程と、

前記第1供給部とは別に設けられた第2供給部から液相の第2液相原材料を供給する工程と、

前記プラズマ化放電用ガスによって活性化され且つ液相状態を保持して基材上に堆積した前記第1液相原材料を、前記プラズマ化放電用ガスによって活性化された第2液相原材料と相互作用させることで膜を形成する工程と、

を有することを特徴とする。

【0014】

本発明においては、成膜部位に到達した第1液相原材料が、その後、活性化された第2液相原材料と相互作用を起こし、その結果、比較的短時間で重合・固化する。このため、第1液相原材料が揮発することが抑制される。

【0015】

すなわち、本発明によれば、第1液相原材料が供給の前後で液相を維持して成膜部位に堆積する。従って、反応効率が向上するので、成膜に寄与することなく未反応のまま排出される成膜用原材料の量が低減される。

【0016】

しかも、本発明においては、第2液相原材料を第1液相原材料とは別の供給部から供給するようにしている。従って、第2液相原材料の供給量を、第1液相原材料とは別個に適宜調節することが可能である。このため、第1液相原材料の固化速度、好適には重合速度を、微細粒子が発生しない範囲内で可及的に大きくすることができる。換言すれば、成膜速度を大きくすることが可能となる。なお、第2液相原材料は、プラズマ化放電用ガスによって活性化される。

【0017】

第1液相原材料としては、大気圧、25℃での蒸気圧が第2液相原材料に比して小さいものを選定することが好ましい。この場合、該第1液相原材料が揮発することを抑制することが容易となるからである。

【0018】

ここで、プラズマ化放電用ガスは、不活性ガスをプラズマ化したものであってもよいが、少なくとも、前記第1液相原材料又は前記第2液相原材料と相互作用する原子を有する気体からなる気相原材料をプラズマ化したものを供給することもできる。この場合、気相原材料を構成する原子を含む膜を成膜することができる。

【0019】

なお、気相原材料をプラズマ化したものに対し、不活性ガスをプラズマ化したものを混合するようにしてもよい。すなわち、前記プラズマ化放電用ガスとしては、このようなプラズマ化混合ガスを供給することもできる。

【発明の効果】

【0020】

本発明によれば、第1液相原材料を、液相状態を維持して基材上に堆積し、さらに、活性化された第2液相原材料と相互作用を起こさせて固化させるようにしている。このため、第1液相原材料と第2液相原材料の反応効率が向上するので、成膜に寄与することなく未反応のまま排出される成膜用原材料の量が低減される。

【0021】

また、第1液相原材料とは別の供給部から第2液相原材料を供給するので、第2液相原材料の供給量を、第1液相原材料とは別個に適宜調節することが可能である。このため、成膜速度を、皮膜に微細粒子が発生しない範囲内で可及的に大きくすることができる。

【図面の簡単な説明】

【0022】

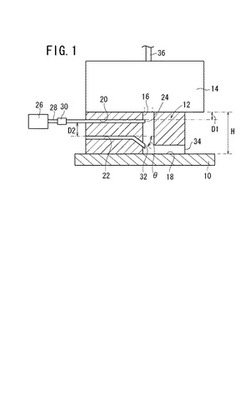

【図1】本発明の実施の形態に係るプラズマ成膜方法を実施するためのプラズマ成膜装置の要部正面断面図である。

【図2】比較例1を実施する際に用いたプラズマ成膜装置の要部正面断面図である。

【図3】比較例2〜4を実施する際に用いたプラズマ成膜装置の要部正面断面図である。

【図4】実施例1、2及び比較例1〜4における成膜速度と、冷却トラップに捕集されたデカメチルシクロペンタシロキサン(第1液相原材料)の量とを示す図表である。

【発明を実施するための形態】

【0023】

以下、本発明に係るプラズマ成膜方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0024】

はじめに、本実施の形態に係るプラズマ成膜方法を実施するためのプラズマ成膜装置につき、その要部正面断面図である図1を参照して説明する。このプラズマ成膜装置は、基材10に対して成膜を行うためのものであり、該基材10の所定の成膜部位を覆う整流用治具12と、該整流用治具12に連結されるプラズマノズル14を含むプラズマ発生装置とを有する。なお、図1から諒解されるように、整流用治具12は、基材10とプラズマノズル14との間に介在され、その高さ方向寸法Hは、例えば10mmに設定される。

【0025】

成膜対象である基材10は、この場合、その上端面が平坦面として形成された平板形状材であり、例えば、プラスチック、金属、セラミックス等からなる。なお、基材10の材質は、木材や石等であってもよい。基材10の材料の好適な具体例としては、ガラスや鉄等が挙げられる。

【0026】

整流用治具12は、基材10の一端面の所定の成膜部位を覆い、且つ該成膜部位に対してプラズマ化放電用ガス及び成膜用原材料を到達させるとともに、プラズマ化放電用ガス及び未反応の成膜用原材料を該成膜部位から離間させる流れを設けるためのものである。すなわち、整流用治具12には、プラズマノズル14から成膜部位に向かうように鉛直方向に沿って延在する合流供給路16と、成膜部位から排出口に向かう排出路18とが形成されている。

【0027】

また、整流用治具12には、図1における左端面から合流供給路16に至るまで、供給部としての第1供給路20及び第2供給路22が流れの上流側からこの順序で貫通形成されている。これら第1供給路20及び第2供給路22は、互いに平行となるように水平方向に沿って延在する。

【0028】

この中、第1供給路20における合流供給路16側の開口端には、第1ノズル24が設けられる。この第1ノズル24の先端は、合流供給路16の内方略中央まで延在する。プラズマノズル14の出口から第1ノズル24までの距離D1は、例えば、約1mmに設定される。

【0029】

該第1供給路20の外部側の開口端には、第2液相原材料の1つである第2液相原材料を供給するための供給装置26が連結される。すなわち、供給装置26から供給された第2液相原材料は、該供給装置26と前記第1供給路20に接続された第1供給管28を経由して、整流用治具12の合流供給路16に導入される。

【0030】

第1供給管28には、公知の第1流量制御器30が介装される。この第1流量制御器30により、第2液相原材料の供給量を適宜調整することが可能である。

【0031】

一方の第2供給路22における合流供給路16側の開口端には、合流供給路16の内方に延在する第2ノズル32が設けられる。第2ノズル32は、該第2ノズル32の下方に位置する成膜部位に向かって若干傾斜している。図1における傾斜角度θは、好ましくは約45°に設定される。

【0032】

第2供給路22には、図示しない噴霧器が連結される。主たる成膜用原材料である第1液相原材料は、この噴霧器からミスト状、換言すれば、微細な液滴として導出され、図示しない第2供給管を通過して整流用治具12の合流供給路16に導入される。

【0033】

第1供給路20の下端と第2供給路22の上端との距離D2は、例えば、約6mmに設定される。換言すれば、この場合、第1供給路20と第2供給路22は、約6mmの間隔で離間している。

【0034】

排出路18は、水平方向に沿って延在する。この排出路18の開放端である排出口34からは、プラズマ化放電用ガスが失活した放電用ガス、及び未反応の成膜用原材料が放出される。

【0035】

基本的にはこのように構成される整流用治具12に対しては、プラズマノズル14が連なるようにして設けられる。

【0036】

プラズマノズル14には、プラズマ化放電用ガスを生成するための気相原材料、不活性ガス、又はこれらの混合ガスがガスライン36を介して送気される。気相原材料、不活性ガス、又はこれらの混合ガスは、このプラズマノズル14の内部にて、図示しないプラズマ発生機構の作用下にプラズマ化され、プラズマ化放電用ガスとして吐出される。このようにしてプラズマを吐出するプラズマノズル14を含むプラズマ発生装置は公知のものであり、このため、詳細な説明を省略する。

【0037】

なお、気相原材料の供給源とプラズマノズル14との接続ラインには、気相原材料の供給量を調節するための第2流量制御器(図示せず)が設けられる。

【0038】

次に、本実施の形態に係るプラズマ成膜方法につき、上記のように構成されるプラズマ成膜装置の動作との関係で説明する。なお、以下においては、前記混合ガスをプラズマ化したプラズマ化混合ガスをプラズマ化放電用ガスとして供給するとともに、第1液相原材料として、モノマー、オリゴマー又はポリマーであり、且つ常温・常圧下で液相である物質(例えば、シロキサン)を供給する場合を例示して説明する。

【0039】

基材10の成膜部位に対して成膜を行う場合、先ず、ヘリウムやアルゴン等の不活性ガスに対して乾燥処理を施し、水分を除去する。さらに、この乾性不活性ガスをプラズマノズル14に向けて送気する。その一方で、気相原材料をプラズマノズル14に向けて送気し、乾性不活性ガスと混合する。これにより、気相原材料と乾性不活性ガスとの混合ガスが得られる。

【0040】

気相原材料としては、第1液相原材料であるシロキサンに含まれるSi原子やC原子と結合し得る原子を含む気体が選定される。そのような気体の具体例としては、酸素、窒素又は空気が挙げられる。

【0041】

この混合ガスを、プラズマノズル14において、前記プラズマ発生機構の作用下にプラズマ化する。すなわち、プラズマノズル14からは、乾性不活性ガスと気相原材料を源とするプラズマ化混合ガスが合流供給路16に向かって導出される。

【0042】

その一方で、供給装置26から、プラズマ化混合ガスによって活性化されることで、第1液相原材料であるシロキサンに含まれるSi原子やC原子、又は気体原材料の少なくともいずれかと結合可能となる第2液相原材料を供給する。

【0043】

第2液相原材料としては、大気圧、25℃にて液相であり、且つ骨格となる原子を2個以上含む物質、例えば、C−C結合、Si−Si結合、Si−O結合、C−S結合を有するものが好ましい。第2液相原材料の好適な例としては、ジメチルシロキサン、ヘキサメチルジシロキサン、環状シロキサン、シルセスキオキサン、Si−H結合を有するシロキサンや、メタノール、低分子チオール等が挙げられる。又は、特表2004−510571号公報の段落[0011]に記載された物質や、特表2008−518109号公報の段落[0024]、[0025]に記載された有機ケイ素化合物を用いるようにしてもよい。なお、2個以上のSi−O結合を含む化合物が特に好適である。

【0044】

第2液相原材料は、第1供給管28、第1供給路20及び第1ノズル24を通過して合流供給路16に到達する。そして、該合流供給路16にて前記混合ガスと合流する。この合流に伴って第2液相原材料が揮発するとともに、プラズマ化混合ガスによって活性化された状態となり、プラズマ化混合ガスに同伴されて成膜部位に向かう。

【0045】

さらに、前記噴霧器によって霧化された第1液相原材料を供給する。以上から諒解されるように、本実施の形態においては、合流供給路16に対し、活性化された気相原材料を含むプラズマ化混合ガス、第2液相原材料、第1液相原材料が流れの上流側からこの順序で導入される。

【0046】

第1液相原材料としては、第2液相原材料に比して蒸気圧が小さく揮発し難い物質が選定される。例えば、第2液相原材料に比して分子量の大きなもの、具体的には、環状シロキサンの1種であるデカメチルシクロペンタシロキサンや、シルセスキオキサン等が好適な例として挙げられる。特に、環状シロキサンが好ましい。これらは、大気圧、25℃では、それ自身のみで反応性を示さない物質である。

【0047】

第1液相原材料は、微細な液滴のまま、プラズマ化混合ガスに含まれる活性化された気体原材料又は不活性ガスや、プラズマ化混合ガスのエネルギ準位が低下することで発生したラジカル等によって活性化され、この状態で、基材10の成膜部位に到達して堆積する。すなわち、第1液相原材料は、液相を維持しながら、プラズマ化混合ガスによって活性化されるとともに、成膜部位に堆積する。なお、堆積の後も、成膜部位に到達するプラズマ化混合ガスやラジカル等によって活性化が継続される。

【0048】

その後、第1液相原材料は、プラズマ化混合ガスや第2液相原材料によってさらに活性化されるとともに、プラズマ化混合ガスに含まれて活性化された気相原材料及び第2液相原材料に含まれる原子を介して重合する。すなわち、第1液相原材料が、第2液相原材料及び気相原材料と相互作用を起こして重合する。堆積した第1液相原材料がこの重合によって固化することで、第1液相原材料の分子構造が第2液相原材料に含まれる分子構造によって結合した構造(例えば、Si−O結合)を有する重合体からなる皮膜が形成される。

【0049】

以上のように、本実施の形態においては、第1液相原材料を、液相状態を維持して成膜部位に供給するとともに、該成膜部位に到達し且つ活性化した第1液相原材料を、活性化した気相原材料及び第2液相原材料との相互作用下に固化して皮膜とするようにしている。このため、気相原材料のみを用いて皮膜を形成する成膜法に比して、皮膜形成に寄与することなく排出口34に排出される未反応の成膜用原材料の割合が低減する。

【0050】

また、液相状態で堆積した第1液相原材料が、第2液相原材料と気相原材料とが相互作用を起こすことで結合・一体化した物質と相互作用を起こして固化するため、第1液相原材料が揮発することが抑制される。

【0051】

以上のような理由から、成膜用原材料の使用効率が著しく向上する。従って、材料コストが低廉化するとともに、省資源化を図ることが容易となる。

【0052】

さらに、特許文献2〜4記載の従来技術は、それぞれ、Si原子又はC原子を1〜3個含む比較的低分子量の分子を、プラズマにより分解・励起した原子や2原子程度の低分子量分子で重合するもの(特許文献2)、大気圧下においても単独で比較的容易に反応する分子を重合するもの(特許文献3)、又は、プラズマ、ラジカル等に励起された原子核種を原料分子と結合することで重合するもの(特許文献4)である。これに対し、本実施の形態では、大気圧下では反応性を示さない第1液相原材料を重合の主成分として使用し、且つ該第1液相原材料の主要な分子構造を維持したまま、プラズマによって励起された比較的低分子量である第2液相原材料と相互作用させるようにしている。このように、本実施の形態においては、第1液相原材料を、その主要な分子構造を維持したまま堆積させるので、特許文献2記載の従来技術に比して、堆積速度、ひいては成膜速度が大きくなる。

【0053】

加えて、特許文献3記載の従来技術に対し、第1液相原材料の分子の反応点が1個に限定されないために反応速度が大きくなるとともに、架橋点が増加するために一層緻密な膜が得られることが期待される。

【0054】

その上、特許文献4記載の従来技術は、重合させるべき分子が立体障害が大きいものである場合等に、励起された原子核種が分子間に介在することが困難となるので、重合速度が小さくなったり、場合によっては重合が進行しなくなったりすることがある。また、重合が進行する場合であっても、励起された原子核種が分子同士を結合させる際、分子間距離が1個の原子を挟む距離となるように結合させるので、膜が収縮して割れが発生することがある。

【0055】

これに対し、本実施の形態では、励起されることで反応点を形成した第1液相原材料(分子)に対し、原子核種ではなく、骨格となる原子を2個以上有する分子構造を有する第2液相原材料を励起して相互作用させるようにしているので、第1液相原材料の分子が、立体障害が大きいものや、分子間距離が大きいものである場合であっても、分子同士を結合させることが容易である。換言すれば、第1液相原材料を第2液相原材料で架橋することが容易であり、このため、反応速度を大きくすることができるとともに、膜が収縮することを抑制することができる。

【0056】

しかも、本実施の形態では、上記した過程において、第1流量制御器30、第2流量制御器の各々によって、第2液相原材料、気相原材料の各供給量を適宜設定することが可能である。従って、これら第2液相原材料及び気相原材料と、第1液相原材料との相互作用の度合いを制御することが容易となる。換言すれば、上記の重合を可及的に短時間で進行させながらも微細粒子が形成されない成膜速度に設定することができる。

【0057】

このため、本実施の形態によれば、成膜速度を可及的に大きくすることができるとともに、美観に優れ且つ所望の機能を発現する皮膜を得ることができる。

【0058】

さらに、本実施の形態では、プラズマ成膜を実施する際に多く使用されるチャンバや、該チャンバ内を排気するための高真空ポンプを必要としない。従って、設備投資が高騰することもない。

【0059】

以上のようにして成膜を行った後、基材10の別部位に対して成膜を行う場合には、整流用治具12を新たな成膜部位に移動させ、整流用治具12の合流供給路16が当該新たな成膜部位に臨むようにすればよい。本実施の形態では、このようにして成膜を繰り返すことで、基材10の所望の部位に対して成膜を行うことが可能である。すなわち、基材10の形状や寸法に制約を受けることなく、成膜を行うことができる。

【0060】

なお、本発明は、上記した実施の形態に特に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更が可能である。

【0061】

例えば、上記した実施の形態では、プラズマ化した気相原材料、及び第2液相原材料の双方を合流供給路16に導入して第1液相原材料に添加するようにしているが、第2液相原材料のみを合流供給路16に導入するようにしてもよい。この場合、プラズマ化放電用ガスとして、不活性ガスをプラズマ化したものを供給すればよい。

【0062】

また、不活性ガスをプラズマ化したものを供給することなく、プラズマ化した気相原材料のみをプラズマ化放電用ガスとして供給することも可能である。

【0063】

さらに、この実施の形態では、噴霧器を使用して第1液相原材料を合流供給路16に導くようにしているが、キャリアガスで第1液相原材料のバブリングを行い、これにより該キャリアガスに第1液相原材料を同伴させて合流供給路16に導くようにしてもよい。又は、ポンプ等の適切な移送機構や、超音波等の適切な移送媒体によって第1液相原材料を合流供給路16に導くようにしてもよい。

【0064】

さらにまた、整流用治具12を用いることは必須ではない。換言すれば、整流用治具12を用いることなく上記したプラズマ成膜を実施するようにしてもよい。

【0065】

そして、気相原材料や第2液相原材料、及び第1液相原材料は、上記した物質に特に限定されるものではない。気相原材料や第2液相原材料としては、第1液相原材料の種類に応じて適切な物質を選定すればよい。

【実施例】

【0066】

[実施例1〜2]

図1に示す構成であり、且つH=10mm、D1=1mm、D2=6mm、θ=45°である整流用治具12を具備するプラズマ成膜装置と、基材10としてのポリカーボネート製基板を用意した。そして、プラズマコンセプト東京社製のプラズマ発生装置によってHeをプラズマ化し、プラズマノズル14からの吐出流速を100cm/秒として合流供給路16に導出した。

【0067】

また、供給装置26から第1ノズル24を介してヘキサメチルジシロキサンを0.1ml/cm2/秒で合流供給路16に供給するとともに、噴霧器によって霧化したデカメチルシクロペンタシロキサンを、第2ノズル32を介して合流供給路16に供給した。これを実施例1とする。すなわち、実施例1では、第1液相原材料(デカメチルシクロペンタシロキサン)に対し、第2液相原材料(ヘキサメチルジシロキサン)のみを添加している。

【0068】

なお、ヘキサメチルジシロキサン及びデカメチルシクロペンタシロキサンの構造式は、それぞれ、下記の通りである。

【0069】

【化1】

【0070】

【化2】

【0071】

また、Heに対して酸素を体積比で98:2の割合で混合し、この混合ガスをプラズマ化した後にプラズマノズル14からの吐出流速を100cm/秒としたことを除いては実施例1に準拠して成膜を行った。すなわち、第1液体原材料(デカメチルシクロペンタシロキサン)に対し、気相原材料(酸素)と、第2液相原材料(ヘキサメチルジシロキサン)の双方を添加した。これを実施例2とする。

【0072】

[比較例1〜4]

比較のため、図2に示す整流用治具40に交換した。ここで、この整流用治具40は、図1の整流用治具12から噴霧器、第2供給路22及び第2ノズル32を割愛した形態をなす。

【0073】

そして、ヘキサメチルジシロキサンとデカメチルシクロペンタシロキサンを体積比で1:1とした混合液を、供給装置26から第1ノズル24を介して0.1ml/cm2/秒で合流供給路16に供給したことを除いては実施例1に準拠して成膜を行った。すなわち、この場合、第1液相原材料と第2液相原材料を第1ノズル24から同時に導出した。これを比較例1とする。

【0074】

また、図3に示すように、図1の整流用治具12から供給装置26、第1供給路20及び第1ノズル24を割愛した形態の整流用治具50を用いてプラズマ成膜装置を構成し、ヘキサメチルジシロキサンとデカメチルシクロペンタシロキサンとの混合液を噴霧器から第2ノズル32を介して合流供給路16に供給したことを除いては比較例1と同様にして、成膜を行った。すなわち、この場合、第1液体原材料と第2液体原材料を第2ノズル32から同時に導出した。これを比較例2とする。

【0075】

さらに、図3に示す整流用治具50を用い、ヘキサメチルジシロキサンを供給しなかったこと以外は実施例2と同様にして成膜を行った。すなわち、この場合、第2ノズル32を介して第1液相原材料のみを合流供給路16に導入するとともに、この第1液相原材料に対して気体原材料(酸素)のみを添加した。これを比較例3とする。

【0076】

さらにまた、図3の整流用治具50を用いてプラズマ成膜装置を構成し、プラズマノズル14からO2をプラズマ化したものを供給したことを除いては比較例2と同様にして成膜を行った。すなわち、この場合、気相原材料をプラズマノズル14から供給するとともに、第1液相原材料と第2液相原材料を第2ノズル32から同時に導出した。これを比較例4とする。

【0077】

なお、実施例1、2及び比較例1〜4の全てにおいて、排出口34に冷却トラップ(図示せず)を設置した。この冷却トラップは、排出口34から放出される放電用ガス(プラズマ化放電用ガスが失活したもの)を冷却し、この中に含まれるデカメチルシクロペンタシロキサン(第1液相原材料)を凝縮ないし凝固させて捕集するためのものである。

【0078】

以上の実施例1、2及び比較例1〜4につき、成膜速度と、前記冷却トラップに捕集されたデカメチルシクロペンタシロキサンの量とを調べた。結果を、併せて図4に示す。この図4から、実施例1、2の成膜速度が比較例1〜4に比して大きく、且つデカメチルシクロペンタシロキサンの捕集量が比較例1〜4に比して少ないことが分かる。すなわち、上記した実施の形態に則した実施例1、2によれば、成膜速度を大きくすることができるとともにデカメチルシクロペンタシロキサン(第1液相原材料)の使用効率を向上させることができることが明らかである。

【符号の説明】

【0079】

10…基材 12、40、50…整流用治具

14…プラズマノズル 16…合流供給路

18…排出路 20…第1供給路

22…第2供給路 24…第1ノズル

26…供給装置 30…第1流量制御器

32…第2ノズル 34…排出口

【技術分野】

【0001】

本発明は、第1液相原材料及び第2液相原材料の相互作用によって基材の表面に成膜を行うプラズマ成膜方法に関する。

【背景技術】

【0002】

プラスチックや金属、又はセラミックスからなる基材の表面に対し、保護膜や機能膜等の皮膜を形成することが一般的に行われている。この種の皮膜形成、換言すれば、成膜を行う手法の1つとして、プラズマを用いるプラズマ成膜が従来から知られている。

【0003】

プラズマ成膜は、チャンバに高真空ポンプ等を付設したプラズマ成膜装置にて実施されているが、近時、大気圧下でプラズマを用いるプラズマ成膜を実施することが提案されている。例えば、特許文献1には、基材の表面に発生させたプラズマに対して気相の成膜用原材料(気相原材料)を供給し、これにより活性化した気相原材料を前記基材の表面上で重合させて皮膜とする技術が開示されている。

【0004】

また、特許文献2には、プラズマ発生装置内で発生したプラズマによって気相原材料を重合させた後、この重合した気相原材料を基材に接触させて皮膜を得る技術が開示されている。

【0005】

これら特許文献1、2に記載された技術はいずれも、気相原材料を使用する。この場合、気相原材料は、その一部のみが成膜に寄与し、大半はプラズマ化放電用ガスに同伴されて排気される。このため、成膜速度が小さく、気相原材料の使用効率が低いという不都合がある。

【0006】

一方、液相の成膜用原材料(液相原材料)を使用することも知られている。例えば、特許文献3には、超音波によって霧化した液相原材料をガスと混合して混合ミストとした後、該混合ミストをプラズマ化する技術が提案されている。このプラズマ化の際、前記ガスがプラズマ化放電用ガス(励起種)となるとともに、液相原材料が活性化される。

【0007】

また、特許文献4には、液相原材料を電気流体力学的に基板上に噴霧するとともに、プラズマ等によって発生させた励起種(プラズマ化放電用ガス又は気相原材料)を反応させる技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−2149号公報

【特許文献2】特許第4082905号公報

【特許文献3】特開2007−31550号公報

【特許文献4】特表2008−504442号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献3、4に記載された技術では、供給された液相原材料と、該液相原材料と相互作用を起こし得る励起種との割合を制御することが困難である。仮に励起種が不足した場合には、液相原材料の活性化が不十分となる。

【0010】

一方、励起種が過度に多いと、液相原材料が過度に活性化される。従って、液相原材料が重合するものであると、重合が短時間で進行するようになるため、微細粒子が形成されて皮膜に残留することがある。このような事態が発生すると、皮膜の外観が美観を損ねたものとなる。また、このような皮膜では、所望の機能を発現し得ないこともある。

【0011】

以上のような不具合を回避するべく励起種と液相原材料の割合を均衡させた場合には、成膜速度を大きくすることが容易でなくなるという不都合を招く。

【0012】

本発明は上記した問題を解決するためになされたもので、励起種と液相原材料の割合を制御することが容易であり、しかも、成膜速度を大きくすることが可能であるプラズマ成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

前記の目的を達成するために、本発明は、プラズマにより活性化された第1液相原材料及び第2液相原材料を相互作用させて固化することで基材の表面に成膜を行うプラズマ成膜方法であって、

プラズマノズルからプラズマ化放電用ガスを供給するとともに、前記プラズマノズルと前記基材の間に介在された整流用治具に設けられた第1供給部から第1液相原材料を供給する工程と、

前記第1供給部とは別に設けられた第2供給部から液相の第2液相原材料を供給する工程と、

前記プラズマ化放電用ガスによって活性化され且つ液相状態を保持して基材上に堆積した前記第1液相原材料を、前記プラズマ化放電用ガスによって活性化された第2液相原材料と相互作用させることで膜を形成する工程と、

を有することを特徴とする。

【0014】

本発明においては、成膜部位に到達した第1液相原材料が、その後、活性化された第2液相原材料と相互作用を起こし、その結果、比較的短時間で重合・固化する。このため、第1液相原材料が揮発することが抑制される。

【0015】

すなわち、本発明によれば、第1液相原材料が供給の前後で液相を維持して成膜部位に堆積する。従って、反応効率が向上するので、成膜に寄与することなく未反応のまま排出される成膜用原材料の量が低減される。

【0016】

しかも、本発明においては、第2液相原材料を第1液相原材料とは別の供給部から供給するようにしている。従って、第2液相原材料の供給量を、第1液相原材料とは別個に適宜調節することが可能である。このため、第1液相原材料の固化速度、好適には重合速度を、微細粒子が発生しない範囲内で可及的に大きくすることができる。換言すれば、成膜速度を大きくすることが可能となる。なお、第2液相原材料は、プラズマ化放電用ガスによって活性化される。

【0017】

第1液相原材料としては、大気圧、25℃での蒸気圧が第2液相原材料に比して小さいものを選定することが好ましい。この場合、該第1液相原材料が揮発することを抑制することが容易となるからである。

【0018】

ここで、プラズマ化放電用ガスは、不活性ガスをプラズマ化したものであってもよいが、少なくとも、前記第1液相原材料又は前記第2液相原材料と相互作用する原子を有する気体からなる気相原材料をプラズマ化したものを供給することもできる。この場合、気相原材料を構成する原子を含む膜を成膜することができる。

【0019】

なお、気相原材料をプラズマ化したものに対し、不活性ガスをプラズマ化したものを混合するようにしてもよい。すなわち、前記プラズマ化放電用ガスとしては、このようなプラズマ化混合ガスを供給することもできる。

【発明の効果】

【0020】

本発明によれば、第1液相原材料を、液相状態を維持して基材上に堆積し、さらに、活性化された第2液相原材料と相互作用を起こさせて固化させるようにしている。このため、第1液相原材料と第2液相原材料の反応効率が向上するので、成膜に寄与することなく未反応のまま排出される成膜用原材料の量が低減される。

【0021】

また、第1液相原材料とは別の供給部から第2液相原材料を供給するので、第2液相原材料の供給量を、第1液相原材料とは別個に適宜調節することが可能である。このため、成膜速度を、皮膜に微細粒子が発生しない範囲内で可及的に大きくすることができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態に係るプラズマ成膜方法を実施するためのプラズマ成膜装置の要部正面断面図である。

【図2】比較例1を実施する際に用いたプラズマ成膜装置の要部正面断面図である。

【図3】比較例2〜4を実施する際に用いたプラズマ成膜装置の要部正面断面図である。

【図4】実施例1、2及び比較例1〜4における成膜速度と、冷却トラップに捕集されたデカメチルシクロペンタシロキサン(第1液相原材料)の量とを示す図表である。

【発明を実施するための形態】

【0023】

以下、本発明に係るプラズマ成膜方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0024】

はじめに、本実施の形態に係るプラズマ成膜方法を実施するためのプラズマ成膜装置につき、その要部正面断面図である図1を参照して説明する。このプラズマ成膜装置は、基材10に対して成膜を行うためのものであり、該基材10の所定の成膜部位を覆う整流用治具12と、該整流用治具12に連結されるプラズマノズル14を含むプラズマ発生装置とを有する。なお、図1から諒解されるように、整流用治具12は、基材10とプラズマノズル14との間に介在され、その高さ方向寸法Hは、例えば10mmに設定される。

【0025】

成膜対象である基材10は、この場合、その上端面が平坦面として形成された平板形状材であり、例えば、プラスチック、金属、セラミックス等からなる。なお、基材10の材質は、木材や石等であってもよい。基材10の材料の好適な具体例としては、ガラスや鉄等が挙げられる。

【0026】

整流用治具12は、基材10の一端面の所定の成膜部位を覆い、且つ該成膜部位に対してプラズマ化放電用ガス及び成膜用原材料を到達させるとともに、プラズマ化放電用ガス及び未反応の成膜用原材料を該成膜部位から離間させる流れを設けるためのものである。すなわち、整流用治具12には、プラズマノズル14から成膜部位に向かうように鉛直方向に沿って延在する合流供給路16と、成膜部位から排出口に向かう排出路18とが形成されている。

【0027】

また、整流用治具12には、図1における左端面から合流供給路16に至るまで、供給部としての第1供給路20及び第2供給路22が流れの上流側からこの順序で貫通形成されている。これら第1供給路20及び第2供給路22は、互いに平行となるように水平方向に沿って延在する。

【0028】

この中、第1供給路20における合流供給路16側の開口端には、第1ノズル24が設けられる。この第1ノズル24の先端は、合流供給路16の内方略中央まで延在する。プラズマノズル14の出口から第1ノズル24までの距離D1は、例えば、約1mmに設定される。

【0029】

該第1供給路20の外部側の開口端には、第2液相原材料の1つである第2液相原材料を供給するための供給装置26が連結される。すなわち、供給装置26から供給された第2液相原材料は、該供給装置26と前記第1供給路20に接続された第1供給管28を経由して、整流用治具12の合流供給路16に導入される。

【0030】

第1供給管28には、公知の第1流量制御器30が介装される。この第1流量制御器30により、第2液相原材料の供給量を適宜調整することが可能である。

【0031】

一方の第2供給路22における合流供給路16側の開口端には、合流供給路16の内方に延在する第2ノズル32が設けられる。第2ノズル32は、該第2ノズル32の下方に位置する成膜部位に向かって若干傾斜している。図1における傾斜角度θは、好ましくは約45°に設定される。

【0032】

第2供給路22には、図示しない噴霧器が連結される。主たる成膜用原材料である第1液相原材料は、この噴霧器からミスト状、換言すれば、微細な液滴として導出され、図示しない第2供給管を通過して整流用治具12の合流供給路16に導入される。

【0033】

第1供給路20の下端と第2供給路22の上端との距離D2は、例えば、約6mmに設定される。換言すれば、この場合、第1供給路20と第2供給路22は、約6mmの間隔で離間している。

【0034】

排出路18は、水平方向に沿って延在する。この排出路18の開放端である排出口34からは、プラズマ化放電用ガスが失活した放電用ガス、及び未反応の成膜用原材料が放出される。

【0035】

基本的にはこのように構成される整流用治具12に対しては、プラズマノズル14が連なるようにして設けられる。

【0036】

プラズマノズル14には、プラズマ化放電用ガスを生成するための気相原材料、不活性ガス、又はこれらの混合ガスがガスライン36を介して送気される。気相原材料、不活性ガス、又はこれらの混合ガスは、このプラズマノズル14の内部にて、図示しないプラズマ発生機構の作用下にプラズマ化され、プラズマ化放電用ガスとして吐出される。このようにしてプラズマを吐出するプラズマノズル14を含むプラズマ発生装置は公知のものであり、このため、詳細な説明を省略する。

【0037】

なお、気相原材料の供給源とプラズマノズル14との接続ラインには、気相原材料の供給量を調節するための第2流量制御器(図示せず)が設けられる。

【0038】

次に、本実施の形態に係るプラズマ成膜方法につき、上記のように構成されるプラズマ成膜装置の動作との関係で説明する。なお、以下においては、前記混合ガスをプラズマ化したプラズマ化混合ガスをプラズマ化放電用ガスとして供給するとともに、第1液相原材料として、モノマー、オリゴマー又はポリマーであり、且つ常温・常圧下で液相である物質(例えば、シロキサン)を供給する場合を例示して説明する。

【0039】

基材10の成膜部位に対して成膜を行う場合、先ず、ヘリウムやアルゴン等の不活性ガスに対して乾燥処理を施し、水分を除去する。さらに、この乾性不活性ガスをプラズマノズル14に向けて送気する。その一方で、気相原材料をプラズマノズル14に向けて送気し、乾性不活性ガスと混合する。これにより、気相原材料と乾性不活性ガスとの混合ガスが得られる。

【0040】

気相原材料としては、第1液相原材料であるシロキサンに含まれるSi原子やC原子と結合し得る原子を含む気体が選定される。そのような気体の具体例としては、酸素、窒素又は空気が挙げられる。

【0041】

この混合ガスを、プラズマノズル14において、前記プラズマ発生機構の作用下にプラズマ化する。すなわち、プラズマノズル14からは、乾性不活性ガスと気相原材料を源とするプラズマ化混合ガスが合流供給路16に向かって導出される。

【0042】

その一方で、供給装置26から、プラズマ化混合ガスによって活性化されることで、第1液相原材料であるシロキサンに含まれるSi原子やC原子、又は気体原材料の少なくともいずれかと結合可能となる第2液相原材料を供給する。

【0043】

第2液相原材料としては、大気圧、25℃にて液相であり、且つ骨格となる原子を2個以上含む物質、例えば、C−C結合、Si−Si結合、Si−O結合、C−S結合を有するものが好ましい。第2液相原材料の好適な例としては、ジメチルシロキサン、ヘキサメチルジシロキサン、環状シロキサン、シルセスキオキサン、Si−H結合を有するシロキサンや、メタノール、低分子チオール等が挙げられる。又は、特表2004−510571号公報の段落[0011]に記載された物質や、特表2008−518109号公報の段落[0024]、[0025]に記載された有機ケイ素化合物を用いるようにしてもよい。なお、2個以上のSi−O結合を含む化合物が特に好適である。

【0044】

第2液相原材料は、第1供給管28、第1供給路20及び第1ノズル24を通過して合流供給路16に到達する。そして、該合流供給路16にて前記混合ガスと合流する。この合流に伴って第2液相原材料が揮発するとともに、プラズマ化混合ガスによって活性化された状態となり、プラズマ化混合ガスに同伴されて成膜部位に向かう。

【0045】

さらに、前記噴霧器によって霧化された第1液相原材料を供給する。以上から諒解されるように、本実施の形態においては、合流供給路16に対し、活性化された気相原材料を含むプラズマ化混合ガス、第2液相原材料、第1液相原材料が流れの上流側からこの順序で導入される。

【0046】

第1液相原材料としては、第2液相原材料に比して蒸気圧が小さく揮発し難い物質が選定される。例えば、第2液相原材料に比して分子量の大きなもの、具体的には、環状シロキサンの1種であるデカメチルシクロペンタシロキサンや、シルセスキオキサン等が好適な例として挙げられる。特に、環状シロキサンが好ましい。これらは、大気圧、25℃では、それ自身のみで反応性を示さない物質である。

【0047】

第1液相原材料は、微細な液滴のまま、プラズマ化混合ガスに含まれる活性化された気体原材料又は不活性ガスや、プラズマ化混合ガスのエネルギ準位が低下することで発生したラジカル等によって活性化され、この状態で、基材10の成膜部位に到達して堆積する。すなわち、第1液相原材料は、液相を維持しながら、プラズマ化混合ガスによって活性化されるとともに、成膜部位に堆積する。なお、堆積の後も、成膜部位に到達するプラズマ化混合ガスやラジカル等によって活性化が継続される。

【0048】

その後、第1液相原材料は、プラズマ化混合ガスや第2液相原材料によってさらに活性化されるとともに、プラズマ化混合ガスに含まれて活性化された気相原材料及び第2液相原材料に含まれる原子を介して重合する。すなわち、第1液相原材料が、第2液相原材料及び気相原材料と相互作用を起こして重合する。堆積した第1液相原材料がこの重合によって固化することで、第1液相原材料の分子構造が第2液相原材料に含まれる分子構造によって結合した構造(例えば、Si−O結合)を有する重合体からなる皮膜が形成される。

【0049】

以上のように、本実施の形態においては、第1液相原材料を、液相状態を維持して成膜部位に供給するとともに、該成膜部位に到達し且つ活性化した第1液相原材料を、活性化した気相原材料及び第2液相原材料との相互作用下に固化して皮膜とするようにしている。このため、気相原材料のみを用いて皮膜を形成する成膜法に比して、皮膜形成に寄与することなく排出口34に排出される未反応の成膜用原材料の割合が低減する。

【0050】

また、液相状態で堆積した第1液相原材料が、第2液相原材料と気相原材料とが相互作用を起こすことで結合・一体化した物質と相互作用を起こして固化するため、第1液相原材料が揮発することが抑制される。

【0051】

以上のような理由から、成膜用原材料の使用効率が著しく向上する。従って、材料コストが低廉化するとともに、省資源化を図ることが容易となる。

【0052】

さらに、特許文献2〜4記載の従来技術は、それぞれ、Si原子又はC原子を1〜3個含む比較的低分子量の分子を、プラズマにより分解・励起した原子や2原子程度の低分子量分子で重合するもの(特許文献2)、大気圧下においても単独で比較的容易に反応する分子を重合するもの(特許文献3)、又は、プラズマ、ラジカル等に励起された原子核種を原料分子と結合することで重合するもの(特許文献4)である。これに対し、本実施の形態では、大気圧下では反応性を示さない第1液相原材料を重合の主成分として使用し、且つ該第1液相原材料の主要な分子構造を維持したまま、プラズマによって励起された比較的低分子量である第2液相原材料と相互作用させるようにしている。このように、本実施の形態においては、第1液相原材料を、その主要な分子構造を維持したまま堆積させるので、特許文献2記載の従来技術に比して、堆積速度、ひいては成膜速度が大きくなる。

【0053】

加えて、特許文献3記載の従来技術に対し、第1液相原材料の分子の反応点が1個に限定されないために反応速度が大きくなるとともに、架橋点が増加するために一層緻密な膜が得られることが期待される。

【0054】

その上、特許文献4記載の従来技術は、重合させるべき分子が立体障害が大きいものである場合等に、励起された原子核種が分子間に介在することが困難となるので、重合速度が小さくなったり、場合によっては重合が進行しなくなったりすることがある。また、重合が進行する場合であっても、励起された原子核種が分子同士を結合させる際、分子間距離が1個の原子を挟む距離となるように結合させるので、膜が収縮して割れが発生することがある。

【0055】

これに対し、本実施の形態では、励起されることで反応点を形成した第1液相原材料(分子)に対し、原子核種ではなく、骨格となる原子を2個以上有する分子構造を有する第2液相原材料を励起して相互作用させるようにしているので、第1液相原材料の分子が、立体障害が大きいものや、分子間距離が大きいものである場合であっても、分子同士を結合させることが容易である。換言すれば、第1液相原材料を第2液相原材料で架橋することが容易であり、このため、反応速度を大きくすることができるとともに、膜が収縮することを抑制することができる。

【0056】

しかも、本実施の形態では、上記した過程において、第1流量制御器30、第2流量制御器の各々によって、第2液相原材料、気相原材料の各供給量を適宜設定することが可能である。従って、これら第2液相原材料及び気相原材料と、第1液相原材料との相互作用の度合いを制御することが容易となる。換言すれば、上記の重合を可及的に短時間で進行させながらも微細粒子が形成されない成膜速度に設定することができる。

【0057】

このため、本実施の形態によれば、成膜速度を可及的に大きくすることができるとともに、美観に優れ且つ所望の機能を発現する皮膜を得ることができる。

【0058】

さらに、本実施の形態では、プラズマ成膜を実施する際に多く使用されるチャンバや、該チャンバ内を排気するための高真空ポンプを必要としない。従って、設備投資が高騰することもない。

【0059】

以上のようにして成膜を行った後、基材10の別部位に対して成膜を行う場合には、整流用治具12を新たな成膜部位に移動させ、整流用治具12の合流供給路16が当該新たな成膜部位に臨むようにすればよい。本実施の形態では、このようにして成膜を繰り返すことで、基材10の所望の部位に対して成膜を行うことが可能である。すなわち、基材10の形状や寸法に制約を受けることなく、成膜を行うことができる。

【0060】

なお、本発明は、上記した実施の形態に特に限定されるものではなく、その要旨を逸脱しない範囲で種々の変更が可能である。

【0061】

例えば、上記した実施の形態では、プラズマ化した気相原材料、及び第2液相原材料の双方を合流供給路16に導入して第1液相原材料に添加するようにしているが、第2液相原材料のみを合流供給路16に導入するようにしてもよい。この場合、プラズマ化放電用ガスとして、不活性ガスをプラズマ化したものを供給すればよい。

【0062】

また、不活性ガスをプラズマ化したものを供給することなく、プラズマ化した気相原材料のみをプラズマ化放電用ガスとして供給することも可能である。

【0063】

さらに、この実施の形態では、噴霧器を使用して第1液相原材料を合流供給路16に導くようにしているが、キャリアガスで第1液相原材料のバブリングを行い、これにより該キャリアガスに第1液相原材料を同伴させて合流供給路16に導くようにしてもよい。又は、ポンプ等の適切な移送機構や、超音波等の適切な移送媒体によって第1液相原材料を合流供給路16に導くようにしてもよい。

【0064】

さらにまた、整流用治具12を用いることは必須ではない。換言すれば、整流用治具12を用いることなく上記したプラズマ成膜を実施するようにしてもよい。

【0065】

そして、気相原材料や第2液相原材料、及び第1液相原材料は、上記した物質に特に限定されるものではない。気相原材料や第2液相原材料としては、第1液相原材料の種類に応じて適切な物質を選定すればよい。

【実施例】

【0066】

[実施例1〜2]

図1に示す構成であり、且つH=10mm、D1=1mm、D2=6mm、θ=45°である整流用治具12を具備するプラズマ成膜装置と、基材10としてのポリカーボネート製基板を用意した。そして、プラズマコンセプト東京社製のプラズマ発生装置によってHeをプラズマ化し、プラズマノズル14からの吐出流速を100cm/秒として合流供給路16に導出した。

【0067】

また、供給装置26から第1ノズル24を介してヘキサメチルジシロキサンを0.1ml/cm2/秒で合流供給路16に供給するとともに、噴霧器によって霧化したデカメチルシクロペンタシロキサンを、第2ノズル32を介して合流供給路16に供給した。これを実施例1とする。すなわち、実施例1では、第1液相原材料(デカメチルシクロペンタシロキサン)に対し、第2液相原材料(ヘキサメチルジシロキサン)のみを添加している。

【0068】

なお、ヘキサメチルジシロキサン及びデカメチルシクロペンタシロキサンの構造式は、それぞれ、下記の通りである。

【0069】

【化1】

【0070】

【化2】

【0071】

また、Heに対して酸素を体積比で98:2の割合で混合し、この混合ガスをプラズマ化した後にプラズマノズル14からの吐出流速を100cm/秒としたことを除いては実施例1に準拠して成膜を行った。すなわち、第1液体原材料(デカメチルシクロペンタシロキサン)に対し、気相原材料(酸素)と、第2液相原材料(ヘキサメチルジシロキサン)の双方を添加した。これを実施例2とする。

【0072】

[比較例1〜4]

比較のため、図2に示す整流用治具40に交換した。ここで、この整流用治具40は、図1の整流用治具12から噴霧器、第2供給路22及び第2ノズル32を割愛した形態をなす。

【0073】

そして、ヘキサメチルジシロキサンとデカメチルシクロペンタシロキサンを体積比で1:1とした混合液を、供給装置26から第1ノズル24を介して0.1ml/cm2/秒で合流供給路16に供給したことを除いては実施例1に準拠して成膜を行った。すなわち、この場合、第1液相原材料と第2液相原材料を第1ノズル24から同時に導出した。これを比較例1とする。

【0074】

また、図3に示すように、図1の整流用治具12から供給装置26、第1供給路20及び第1ノズル24を割愛した形態の整流用治具50を用いてプラズマ成膜装置を構成し、ヘキサメチルジシロキサンとデカメチルシクロペンタシロキサンとの混合液を噴霧器から第2ノズル32を介して合流供給路16に供給したことを除いては比較例1と同様にして、成膜を行った。すなわち、この場合、第1液体原材料と第2液体原材料を第2ノズル32から同時に導出した。これを比較例2とする。

【0075】

さらに、図3に示す整流用治具50を用い、ヘキサメチルジシロキサンを供給しなかったこと以外は実施例2と同様にして成膜を行った。すなわち、この場合、第2ノズル32を介して第1液相原材料のみを合流供給路16に導入するとともに、この第1液相原材料に対して気体原材料(酸素)のみを添加した。これを比較例3とする。

【0076】

さらにまた、図3の整流用治具50を用いてプラズマ成膜装置を構成し、プラズマノズル14からO2をプラズマ化したものを供給したことを除いては比較例2と同様にして成膜を行った。すなわち、この場合、気相原材料をプラズマノズル14から供給するとともに、第1液相原材料と第2液相原材料を第2ノズル32から同時に導出した。これを比較例4とする。

【0077】

なお、実施例1、2及び比較例1〜4の全てにおいて、排出口34に冷却トラップ(図示せず)を設置した。この冷却トラップは、排出口34から放出される放電用ガス(プラズマ化放電用ガスが失活したもの)を冷却し、この中に含まれるデカメチルシクロペンタシロキサン(第1液相原材料)を凝縮ないし凝固させて捕集するためのものである。

【0078】

以上の実施例1、2及び比較例1〜4につき、成膜速度と、前記冷却トラップに捕集されたデカメチルシクロペンタシロキサンの量とを調べた。結果を、併せて図4に示す。この図4から、実施例1、2の成膜速度が比較例1〜4に比して大きく、且つデカメチルシクロペンタシロキサンの捕集量が比較例1〜4に比して少ないことが分かる。すなわち、上記した実施の形態に則した実施例1、2によれば、成膜速度を大きくすることができるとともにデカメチルシクロペンタシロキサン(第1液相原材料)の使用効率を向上させることができることが明らかである。

【符号の説明】

【0079】

10…基材 12、40、50…整流用治具

14…プラズマノズル 16…合流供給路

18…排出路 20…第1供給路

22…第2供給路 24…第1ノズル

26…供給装置 30…第1流量制御器

32…第2ノズル 34…排出口

【特許請求の範囲】

【請求項1】

プラズマにより活性化された第1液相原材料及び第2液相原材料を相互作用させて固化することで基材の表面に成膜を行うプラズマ成膜方法であって、

プラズマノズルからプラズマ化放電用ガスを供給するとともに、前記プラズマノズルと前記基材の間に介在された整流用治具に設けられた第1供給部から第1液相原材料を供給する工程と、

前記第1供給部とは別に設けられた第2供給部から第2液相原材料を供給する工程と、

前記プラズマ化放電用ガスによって活性化され且つ液相状態を維持して基材上に堆積した前記第1液相原材料を、前記プラズマ化放電用ガスによって活性化された第2液相原材料と相互作用させることで膜を形成する工程と、

を有することを特徴とするプラズマ成膜方法。

【請求項2】

請求項1記載の成膜方法において、前記第1液相原材料として、大気圧、25℃での蒸気圧が前記第2液相原材料に比して小さいものを選定することを特徴とするプラズマ成膜方法。

【請求項3】

請求項1又は2記載の成膜方法において、前記プラズマ化放電用ガスとして、少なくとも、前記第1液相原材料又は前記第2液相原材料と相互作用する原子を有する気体からなる気相原材料をプラズマ化したものを供給することを特徴とするプラズマ成膜方法。

【請求項4】

請求項3記載の成膜方法において、前記プラズマ化放電用ガスとして、前記気相原材料をプラズマ化したものと、不活性ガスをプラズマ化したものとのプラズマ化混合ガスを供給することを特徴とするプラズマ成膜方法。

【請求項1】

プラズマにより活性化された第1液相原材料及び第2液相原材料を相互作用させて固化することで基材の表面に成膜を行うプラズマ成膜方法であって、

プラズマノズルからプラズマ化放電用ガスを供給するとともに、前記プラズマノズルと前記基材の間に介在された整流用治具に設けられた第1供給部から第1液相原材料を供給する工程と、

前記第1供給部とは別に設けられた第2供給部から第2液相原材料を供給する工程と、

前記プラズマ化放電用ガスによって活性化され且つ液相状態を維持して基材上に堆積した前記第1液相原材料を、前記プラズマ化放電用ガスによって活性化された第2液相原材料と相互作用させることで膜を形成する工程と、

を有することを特徴とするプラズマ成膜方法。

【請求項2】

請求項1記載の成膜方法において、前記第1液相原材料として、大気圧、25℃での蒸気圧が前記第2液相原材料に比して小さいものを選定することを特徴とするプラズマ成膜方法。

【請求項3】

請求項1又は2記載の成膜方法において、前記プラズマ化放電用ガスとして、少なくとも、前記第1液相原材料又は前記第2液相原材料と相互作用する原子を有する気体からなる気相原材料をプラズマ化したものを供給することを特徴とするプラズマ成膜方法。

【請求項4】

請求項3記載の成膜方法において、前記プラズマ化放電用ガスとして、前記気相原材料をプラズマ化したものと、不活性ガスをプラズマ化したものとのプラズマ化混合ガスを供給することを特徴とするプラズマ成膜方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−252085(P2011−252085A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−126763(P2010−126763)

【出願日】平成22年6月2日(2010.6.2)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月2日(2010.6.2)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]