プラズマ放電処理装置

【課題】連続して広幅基材の表面の均質な改質処理が出来るプラズマ放電処理装置の提供。

【解決手段】対向して設けられた第1の電極と第2の電極を有し、前記第1の電極と第2の電極の間に形成される放電部に、基材を通過させて、前記基材表面を処理するプラズマ放電処理装置において、前記第1の電極に対して非接触で設けられた給電部材と、前記第2の電極に対して非接触で設けられたアース部材とを有し、前記第1の電極は前記給電部材に対して、且つ、前記第2の電極は前記アース部材に対して移動可能に構成されていることを特徴とするプラズマ放電処理装置。

【解決手段】対向して設けられた第1の電極と第2の電極を有し、前記第1の電極と第2の電極の間に形成される放電部に、基材を通過させて、前記基材表面を処理するプラズマ放電処理装置において、前記第1の電極に対して非接触で設けられた給電部材と、前記第2の電極に対して非接触で設けられたアース部材とを有し、前記第1の電極は前記給電部材に対して、且つ、前記第2の電極は前記アース部材に対して移動可能に構成されていることを特徴とするプラズマ放電処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基材の表面の改質処理を大気圧もしくはその近傍の圧力下で行うためのプラズマ放電処理装置に関する。

【背景技術】

【0002】

近年、大気圧下で低温の放電プラズマを発生させる技術が開発され、様々な用途で利用されている。この技術は、一定の間隔を以て対向する給電電極と接地電極との間に形成される放電部に、ヘリウムやアルゴンのような放電プラズマ発生用ガスを大気圧もしくは大気圧近傍の圧力下で導入すると共に、電極間に高周波交流電圧や直流パルス電圧を印可することにより放電部に放電プラズマを発生させるものであり、大気圧プラズマ処理装置として知られている。

【0003】

この様な大気圧放電プラズマ装置を用いて基材表面の改質や、基材表面への皮膜形成等の表面処理を行う方法は、従来行われてきた真空下でのプラズマ表面処理と比べ、低圧雰囲気の形成や圧力制御用の装備を必要としないことから処理コストが小さくてすむ。しかも、低温での処理が可能なため、プラスチックフィルムのような熱に対して脆弱な被処理物にも適用可能であるといった特徴を有する。

【0004】

通常の大気圧プラズマ処理装置の構成としては、一定の間隔を以て対向する高圧電極とアース電極との間をプラズマ放電部とし、このプラズマ放電部に被処理物を配置し、プラズマ放電部で発生したプラズマに被処理物を曝すことで被処理物の表面がプラズマ放電処理される。プラズマ放電処理とは基材の表面の改質処理を言い、例えば基材の表面を親水性にしたり、基材の表面に薄膜を形成する処理を含めて言う。

【0005】

近年、被処理物の大面積化と高速処理化との要望に対して回転電極を使用した大気圧プラズマ処理装置が使用されている。回転電極を使用した大気圧プラズマ処理装置では、回転電極への電力供給部材の配設方式としては回転電極のどちらか一方の回転軸受けの部分等に接触方式で配設し回転電極に電力を供給している。このため、軸受けの回転による電力供給部材の摩耗による接触状態の変化に伴い供給する電力が変化し、その結果電力供給が不安定になりプラズマ放電部でのプラズマ発生が不安定になった。

【0006】

同様に、接地電極に回転電極を使用した大気圧プラズマ処理装置では、高圧電極からの電流をアースするアース部材の配設方式としては回転電極のどちらか一方の回転軸受けの部分等に接触方式で配設している。このため、軸受けの回転によるアース部材の摩耗による接触状態の変化に伴いアース状態が不安定になりプラズマ放電部でのプラズマ発生が不安定になった。この様に回転電極への電力供給部材及びアース部材の接触方式に伴う問題点の対応として電力供給部材及びアース部材の配設方式の検討が行われて来た。

【0007】

例えば、特開平11−140654号(特許文献1)に開示されるプラズマ処理装置は、被処理物を固定して載置する平板電極と、それに対向して設けられたロール電極を有している。このような平板電極は、通常、直接電極にアース部材を接触させて接地する方式であり、且つ、対向して設けられたロール電極は非接触の給電方式をとっている。この方式では、被処理基材として長尺のウェブ等を連続搬送させて高速処理することができないばかりか、本願発明者の検討によると、放電の経時安定性が悪く、被処理基材全面にわたって均質な処理ができないことがわかった。

【0008】

又、特開2003−49273号(特許文献2)には、ロール電極を対向させ、該ロール電極の両方に長尺ウェブを巻き回して連続搬送させて処理するプラズマ処理装置が開示されている。本願発明者の検討によると、この方式において、電極に給電部材およびアース部材を直接接触させる方式をとると、同じく放電の経時安定性が悪く、被処理基材全面にわたって均質な処理ができないことがわかった。

【0009】

又、上記のような直接接触式の給電、アース方式では、電極自体の形状や動きに制限があり、装置の設計の自由度が小さいという課題もある。

【0010】

この様な、状況から大面積の改質処理と高速処理化と連続して広幅基材の表面の均質な改質処理が出来る大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の開発が望まれている。

【特許文献1】特開平11−140654号公報

【特許文献2】特開2003−49273号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は上記状況に鑑みなされたものであり、その目的は連続して広幅基材の表面の均質な改質処理が出来るプラズマ放電処理装置を提供することである。

【課題を解決するための手段】

【0012】

本発明の上記目的は、下記の構成により達成された。

【0013】

1.対向して設けられた第1の電極と第2の電極を有し、前記第1の電極と第2の電極の間に形成される放電部に、基材を通過させて、前記基材の表面を処理するプラズマ放電処理装置において、前記第1の電極に対して非接触で設けられた給電部材と、前記第2の電極に対して非接触で設けられたアース部材とを有し、前記第1の電極は前記給電部材に対して、且つ、前記第2の電極は前記アース部材に対して移動可能に構成されていることを特徴とするプラズマ放電処理装置。

【0014】

2.前記第1の電極の前記給電部材に対する移動、および、前記第2の電極の前記アース部材に対する移動が、それぞれの電極内に回転軸を有する回転移動であることを特徴とする前記1に記載のプラズマ放電処理装置。

【0015】

3.前記第1の電極の前記給電部材に対する移動、および、前記第2の電極の前記アース部材に対する移動が、前記給電部材またはアース部材の各電極と対向する面に対して平行移動であることを特徴とする前記1に記載のプラズマ放電処理装置。

【0016】

4.前記第1の電極と給電部材の距離と、前記第2の電極とアース部材との距離が可変であることを特徴とする前記1〜3の何れか1項に記載のプラズマ放電処理装置。

【0017】

5.前記第1の電極と第2の電極の間の距離が可変であることを特徴とする前記1〜4の何れか1項に記載のプラズマ放電処理装置。

【0018】

6.前記第1の電極と第2の電極との少なくともどちらか一方がロール状電極であることを特徴とする前記1、2、4、5の何れか1項に記載のプラズマ放電処理装置。

【0019】

7.前記第1の電極と第2の電極との少なくともどちらか一方がベルト状電極であることを特徴とする前記1、2、4、5の何れか1項に記載のプラズマ放電処理装置。

【0020】

8.前記第1の電極と第2の電極とが平板状電極であることを特徴とする前記1、3〜5の何れか1項に記載のプラズマ放電処理装置。

【0021】

9.前記第1の電極と第2の電極とのどちらか1方に基材を接触させて連続搬送しながらプラズマ処理が可能なことを特徴とする前記1〜8の何れか1項に記載のプラズマ放電処理装置。

【0022】

10.前記第1の電極と第2の電極のそれぞれに基材を接触させて連続搬送することを特徴とする前記1〜8の何れか1項に記載のプラズマ放電処理装置。

【0023】

11.前記第1の電極に接触させる基材と、前記第2の電極に接触させる基材とが、同じ基材であることを特徴とする前記10に記載のプラズマ放電処理装置。

【0024】

12.前記基材が帯状基材であることを特徴とする前記1〜11の何れか1項に記載のプラズマ放電処理装置。

【0025】

13.前記第1の電極と第2の電極のどちらか一方が被処理物であることを特徴とする前記1〜11の何れか1項に記載のプラズマ放電処理装置。

【0026】

14.前記放電部に薄膜形成用の反応ガスを供給し、薄膜形成が可能なことを特徴とする前記1〜13の何れか1項に記載のプラズマ放電処理装置。

【0027】

15.前記1〜14の何れか1項に記載のプラズマ放電処理装置を用いることを特徴とするプラズマ放電処理方法。

【発明の効果】

【0028】

連続して広幅基材の表面の均質な改質処理が出来るプラズマ放電処理装置を提供することが出来た。

【発明を実施するための最良の形態】

【0029】

本発明の実施の形態を以下、図1〜図10を参照しながら説明するが、本発明はこれに限定されるものではない。

【0030】

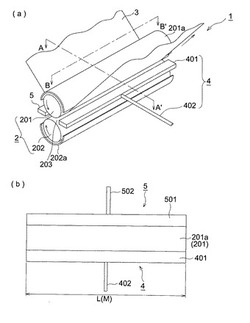

図1はロール状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図1(a)は円筒状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図1(b)は図1(a)の上面図である。尚、基材は省略してある。

【0031】

図中、1は大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置(以下、単にプラズマ放電処理装置とも言う)を示す。プラズマ放電処理装置1は、一対のロール状電極2と、基材3の供給装置(不図示)と、プラズマ処理された基材3の回収装置(不図示)と、プラズマ発生ガス供給装置4と、ガス排出装置5とを有している。ロール状電極2は、第1の電極201と、第2の電極202とを有し、対向して配設されている。第1の電極201と、第2の電極202とは給電部材と前記アース部材に対して相対的に平行移動する様に互いに回転移動(図中の矢印方向)が可能にプラズマ放電処理装置1のフレーム(不図示)に軸支されている。回転移動の方向は反対向きでもよい。又、第1の電極201と、第2の電極202とは上下方向に移動可能にプラズマ放電処理装置1のフレーム(不図示)に軸支することが好ましい。

【0032】

203は第1の電極201と、第2の電極202との対向する面で形成される放電空間を示す。放電空間203は等間隔で形成されていることが好ましい。放電空間203は減圧することが可能な環境に収納されていてもよい。

【0033】

第1の電極201が高圧電極、第2の電極202がアース電極であってもよいし、又は反対であってもよく必要に応じて決めることが可能である。本図は、第1の電極201が高圧電極、第2の電極202がアース電極の場合を示している。Lは第1の電極201の幅を示す。Mは第2の電極202の幅を示す。

【0034】

201aは第1の電極201に高周波電界を印加する給電部材を示し、第1の電極201の上側に第1の電極201の面と平行に非接触で上下方向に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。

【0035】

給電部材201aは高周波電界電源201b(図2参照)に接続されており、給電部材201aを介して第1の電極201に高周波電界を印加することで放電空間203で放電を起こしている。

【0036】

202aは第2の電極202の下側に第2の電極202の面と平行に非接触で配設されているアース部材を示す。アース部材202aは上下方向に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。アース部材の幅は第2の電極202の幅Mに対応して適宜設定することが可能である。

【0037】

放電プラズマ発生ガス供給装置4は放電プラズマ発生ガス供給ノズル401と放電プラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402とを有している。放電プラズマ発生ガス供給ノズル401から放電空間203に基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。

【0038】

ガス排出装置5は、吸引ノズル501と、吸引ポンプ(不図示)に繋がった吸引管502とを有している。吸引ノズル501は放電プラズマ発生ガス供給ノズル401と対向する位置に配設されており、使用されない放電プラズマ発生用ガス及びプラズマ処理された原料ガス等を放電空間203から系外に排出するために設けられている。

【0039】

図1に示すプラズマ放電処理装置1の第2の電極202を円筒状の被処理物にすることも可能である。円筒状の被処理物としては、例えばレーザープリンタやデジタル複写機等に使用される電子写真感光体が挙げられる。

【0040】

図2は図1に示すプラズマ放電処理装置の概略断面図である。図2(a)は図1(a)のA−A′に沿った概略断面図である。図2(b)は図1(a)のB−B′に沿った概略断面図である。

【0041】

図中、Nは放電空間203の距離を示す。距離Nは第1の電極201と第2の電極202との表面が互いに最も接近している間隔を言う。第1の電極201と第2の電極202との表面の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離Nは、第1の電極201と第2の電極202の回転によっても一定であることが望ましい。

【0042】

放電空間203の距離Nは放電空間203を形成しているプラズマ放電処理装置1のフレーム(不図示)に上下方向に移動可能に軸支されている第1の電極201と第2の電極202とのどちらか一方又は両方を移動することで可変となっている。

【0043】

Oは給電部材201aと、第1の電極201との距離を示す。距離Oは、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離Oは、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設されている給電部材201aを移動することで可変となっている。

【0044】

Pはアース部材202aと、第2の電極202との距離を示す。距離Pは、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離Pは、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設されているアース部材202aを移動することで可変となっている。

【0045】

基材3は少なくとも放電空間203の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201に接触して搬送することが好ましい。第2の電極202と対向する基材3の表面がプラズマ放電処理される。

【0046】

図3は図1に示すプラズマ放電処理装置を使用した基材のプラズマ放電処理の他の方法を示す概略断面図である。

【0047】

(a)に付き説明する。

【0048】

図中、3′は基材を示す。即ち、本図は基材3と、基材3′との2つの基材をプラズマ放電処理装置1で同時に同じプラズマ放電処理を行う場合を示している。基材3と、基材3′とは同じ材質であってもよく、又異なっていてもよい。但し、異なる場合は基材3と、基材3′とが同じ条件でプラズマ放電処理が可能な範囲の材質であることが好ましい。

【0049】

基材3は少なくとも放電空間203の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201に接触して搬送することが好ましい。第2の電極202と対向する基材3の表面がプラズマ放電処理される。

【0050】

基材3′は少なくとも放電空間203の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第2の電極202に接触して搬送することが好ましい。第1の電極201と対向する基材3′の表面がプラズマ放電処理される。

【0051】

(b)に付き説明する。

【0052】

図中、6a〜6cは基材3″を巻き回し搬送する搬送ロールを示す。基材3″は最初に放電空間203の領域(図中の斜線で示される領域)を第2の電極に接触した状態で搬送されることで、表面に1次のプラズマ放電処理が施される。更に、搬送ロール6a〜6cにより巻き回し、再度放電空間203の領域(図中の斜線で示される領域)に第1の電極に接触した状態で搬送されることで、1次のプラズマ放電処理が施された表面に2次のプラズマ放電処理を施すことが可能となっている。他の符号は図1と同義である。

【0053】

図1〜図3に示されるプラズマ放電処理装置1のロール状電極である第1の電極201と、第2の電極202とは円柱状もしくは円筒状の電極である。第1の電極201と、第2の電極202との直径は、プラズマ放電領域、プラズマ放電処理装置の大きさ、作業性、メンテナンス性等を考慮し、ロール電極の直径は100mm〜1000mmが好ましい。第1の電極201と、第2の電極202とは直径が同じものであってもよく、各々異なるものであってもよい。

【0054】

図4はベルト状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図4(a)はベルト状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図4(b)は図4(a)の上面図である。尚、基材は省略してある。

【0055】

図中、1′は大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置(以下、単にプラズマ放電処理装置とも言う)を示す。プラズマ放電処理装置1′は、一対のベルト状電極2′と、基材3′aの供給装置(不図示)と、プラズマ処理された基材3′aの回収装置(不図示)と、プラズマ発生ガス供給装置4′と、ガス排出装置5′とを有している。ベルト状電極2′は、第1の電極201′と、第2の電極202′とを有し、対向して配設されている。203′a、203′bは第1の電極201′を懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。懸架ロール203′a、203′bは上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に軸支することが好ましい。懸架ロール204′a、204′bは上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に軸支することが好ましい。回転移動の方向は反対向きでもよい。

【0056】

204′a、204′bは第2の電極202′を懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。駆動用のロールを駆動することにより、第1の電極201′と、第2の電極202′とは給電部材とアース部材に対して相対的に平行移動する様に互いに回転移動(図中の矢印方向)が可能にプラズマ放電処理装置1のフレーム(不図示)に軸支されている。

【0057】

205′は第1の電極201′と、第2の電極202′との対向する面で形成される放電空間を示す。放電空間205′は等間隔で形成されていることが好ましい。放電空間205′は減圧することが可能な環境に収納されていてもよい。

【0058】

第1の電極201′が高圧電極、第2の電極202′がアース電極であってもよいし、又は反対であってもよく必要に応じて決めることが可能である。本図は、第1の電極201′が高圧電極、第2の電極202′がアース電極の場合を示している。

【0059】

201′aは第1の電極201′に高周波電界を印加する給電部材を示し、第1の電極201′の上に第1の電極201′の面と平行に非接触で上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に配設することが好ましい。給電部材201′aは高周波電界電源201′b(図5参照)に接続されており、給電部材201′aを介して第1の電極201′に高周波電界を印加することで放電空間205′でプラズマが発生する。

【0060】

202′aは第2の電極202′の下側に第2の電極202′の面と平行に非接触で配設されているアース部材を示す。アース部材202′aは上下方向に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。

【0061】

プラズマ発生ガス供給装置4′はプラズマ発生ガス供給ノズル401′とプラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402′とを有している。プラズマ発生ガス供給ノズル401′から放電空間205′に基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。

【0062】

ガス排出装置5′は、吸引ノズル501′と、吸引ポンプ(不図示)に繋がった吸引管502′とを有している。吸引ノズル501′はプラズマ発生ガス供給ノズル401′と対向する位置に配設されており、使用されない放電プラズマ発生用ガスガス及びプラズマ処理された原料ガス等を放電空間205′から系外に排出するために設けられている。

【0063】

Qは第1の電極201′の幅を示す。Rは一対の懸架ロール203′aの中心と、懸架ロール203′bの中心との距離(距離Rは懸架ロール203′aと懸架ロール203′bとに懸架された第1の電極201′の平坦部の長さと同じ)を示す。尚、一対の懸架ロール204′aの中心と、懸架ロール204′bの中心との距離は距離Rと同じであることが好ましい。第2の電極202′の幅、懸架ロール204′aと懸架ロール204′bとに懸架された第2の電極202の平坦部の長さは第1の電極201′と同じであることが好ましい。

【0064】

Sは給電部材201′aの長さを示す。Xは給電部材201′aの幅を示す。Xと、Qとは同じであることが好ましい。

【0065】

図5は図4に示すプラズマ放電処理装置の概略断面図である。図5(a)は図4(a)のC−C′に沿った概略断面図である。図5(b)は図4(a)のD−D′に沿った概略断面図である。

【0066】

図中、Tは放電空間205′の距離を示す。距離Tは第1の電極201′と第2の電極202′との表面が互いに最も接近している間隔を言う。第1の電極201′と第2の電極202′との表面の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離Tは、第1の電極201′と第2の電極202′の回転によっても一定であることが望ましい。

【0067】

放電空間205′の距離Tは放電空間205′を形成している第1の電極201′と第2の電極202′とのどちらか一方又は両方を移動することで可変となっている。尚、第1の電極201′の上下方向の移動は、第1の電極201′を懸架し、上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に軸支されている懸架ロール203′a、203′bを上下方向に移動することで可能となっている。又、第2の電極202′の上下方向の移動は、第2の電極202′を懸架し、上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に軸支されている懸架ロール204′a、204′bを上下方向に移動することで可能となっている。

【0068】

Uは給電部材201′aと、第1の電極201′との距離を示す。距離Uは、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離Uは、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に配設されている給電部材201′aを移動することで可変となっている。

【0069】

Vはアース部材202′aと、第2の電極202′との距離を示す。距離Vは、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離Vは、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に配設されているアース部材202′aを移動することで可変となっている。

【0070】

基材3′aは少なくとも放電空間205′の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201′に接触して搬送することが好ましい。第2の電極202′と対向する基材3′aの表面がプラズマ放電処理される。

【0071】

図6は図4に示すプラズマ放電処理装置を使用した基材のプラズマ放電処理の他の方法を示す概略断面図である。

【0072】

(a)に付き説明する。

【0073】

図中、3′bは基材を示す。即ち、本図は基材3′aと、基材3′bとの2つの基材をプラズマ放電処理装置1′で同時に同じプラズマ放電処理を行う場合を示している。基材3′aと、基材3′bとは同じ材質であってもよく、又異なっていてもよい。但し、異なる場合は基材3′aと、基材3′bとが同じ条件でプラズマ放電処理が可能な範囲の材質である。

【0074】

基材3′aは少なくとも放電空間205′の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201′に接触して搬送することが好ましい。第2の電極202′と対向する基材3′aの表面がプラズマ放電処理される。

【0075】

基材3′bは少なくとも放電空間205′の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第2の電極202′に接触して搬送することが好ましい。第1の電極201′と対向する基材3′bの表面がプラズマ放電処理される。

【0076】

(b)に付き説明する。

【0077】

図中、6′a〜6′cは基材3′cを巻き回し搬送する搬送ロールを示す。基材3′cは最初に放電空間205′の領域(図中の斜線で示される領域)を第2の電極202′に接触した状態で搬送されることで、表面に1次のプラズマ放電処理が施される。更に、搬送ロール6′a〜6′cにより巻き回し、再度放電空間205′の領域(図中の斜線で示される領域)に第1の電極201′に接触した状態で搬送されることで、1次のプラズマ放電処理が施された表面に2次のプラズマ放電処理を施すことが可能となっている。基材の搬送方向は反対向きでもよい。

【0078】

尚、本発明で言う大気圧もしくはその近傍の圧力とは、具体的には、66500Pa〜133000Paの圧力をいい、中でも、圧力調整が容易で装置構成が容易となる93100Pa〜106400Paの圧力範囲とすることが好ましい。

【0079】

図7はロール状の第1の電極とベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図7(a)は円筒状の第1の電極とベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図7(b)は図7(a)の上面図である。尚、基材は省略してある。

【0080】

図中、3′は基材を示す。即ち、本図は基材3と、基材3′との2つの基材をプラズマ放電処理装置1″で同時に同じプラズマ放電処理を行う場合を示している。基材3と、基材3′とは同じ材質であってもよく、又異なっていてもよい。但し、異なる場合は基材3と、基材3′とが同じ条件でプラズマ放電処理が可能な範囲の材質であることが好ましい。

【0081】

プラズマ放電処理装置1″は、電極2″と、基材3、3′の供給装置(不図示)と、プラズマ処理された基材3、3′の回収装置(不図示)と、プラズマ発生ガス供給装置4″と、ガス排出装置5″とを有している。電極2″は第1の電極201″と、第2の電極202″とを有し、対向して配設されている。第1の電極201″と、第2の電極202″とは給電部材とアース部材に対して相対的に平行移動する様に互いに回転移動(図中の矢印方向)が可能にプラズマ放電処理装置1″のフレーム(不図示)に軸支されている。又、第1の電極201″と、第2の電極202″とは上下方向に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に軸支することが好ましい。204″a、204″bは第2の電極202″を懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。

【0082】

尚、本図では第1の電極201″がロール状電極、第2の電極202″がベルト状電極で構成されているが、第1の電極201″がベルト状電極、第2の電極202″がロール状電極で構成されていても構わない。

【0083】

203″は第1の電極201″と、第2の電極202″との対向する面で形成される放電空間を示す。放電空間203″は等間隔で形成されていることが好ましい。放電空間203″は減圧することが可能な環境に収納されていてもよい。

【0084】

第1の電極201″が高圧電極、第2の電極202″がアース電極であってもよいし、又は反対であってもよく必要に応じて決めることが可能である。本図は、第1の電極201″が高圧電極、第2の電極202″がアース電極の場合を示している。

【0085】

L′は第1の電極201″の幅を示す。M′は第2の電極202″の幅を示す。L′と、M′とは同じであることが好ましい。

【0086】

201″aは第1の電極201″に高周波電界を印加する給電部材を示し、第1の電極201″の上側に第1の電極201″の面と平行に非接触で上下方向に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に配設することが好ましい。給電部材201″aは高周波電界電源201″b(図8参照)に接続されており、給電部材201″aを介して第1の電極201″に高周波電界を印加することで放電空間203″で放電を起こしている。

【0087】

202″aは第2の電極202″の下側に第2の電極202″の面と平行に非接触で配設されているアース部材を示す。アース部材202″aは上下方向に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に配設することが好ましい。アース部材の幅は第2の電極202″の幅M″に対応して適宜設定することが可能である。

【0088】

放電プラズマ発生ガス供給装置4″は放電プラズマ発生ガス供給ノズル401″と放電プラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402″とを有している。放電プラズマ発生ガス供給ノズル401″から放電空間203″に基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。

【0089】

ガス排出装置5″は、吸引ノズル501″と、吸引ポンプ(不図示)に繋がった吸引管502″とを有している。吸引ノズル501″は放電プラズマ発生ガス供給ノズル401″と対向する位置に配設されており、使用されない放電プラズマ発生用ガス及びプラズマ処理された原料ガス等を放電空間203″から系外に排出するために設けられている。

【0090】

図8は図7に示すプラズマ放電処理装置の概略断面図である。図8(a)は図7(a)のE−E′に沿った概略断面図である。図8(b)は図7(a)のF−F′に沿った概略断面図である。

【0091】

図中、N′は放電空間203″の距離を示す。距離N′は第1の電極201″と第2の電極202″との表面が互いに最も接近している間隔を言う。第1の電極201″と第2の電極202″との表面の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離N′は、第1の電極201″と第2の電極202″の回転によっても一定であることが望ましい。

【0092】

放電空間203″の距離N′は放電空間203″を形成している上下方向に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に軸支されている第1の電極201″と第2の電極202″とのどちらか一方又は両方を移動することで可変となっている。

【0093】

O′は給電部材201″aと、第1の電極201″との距離を示す。距離O′は、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離O′は、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設されている給電部材201″aを移動することで可変となっている。

【0094】

P′はアース部材202″aと、第2の電極202″との距離を示す。距離P′は、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離P′は、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に配設されているアース部材202″aを移動することで可変となっている。

【0095】

基材3は少なくとも放電空間203″の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201″に接触して搬送することが好ましい。第2の電極202″と対向する基材3の表面がプラズマ放電処理される。

【0096】

基材3′は少なくとも放電空間203″の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第2の電極202″に接触して搬送することが好ましい。第1の電極201″と対向する基材3′の表面がプラズマ放電処理される。

【0097】

図9は2つのベルト状の第1の電極と1つのベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図9(a)は2つのベルト状の第1の電極と1つの第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図9(b)は図9(a)のG−G′に沿った概略断面図である。

【0098】

図中、1″′は大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置(以下、単にプラズマ放電処理装置とも言う)を示す。プラズマ放電処理装置1″′は、ベルト状電極2″′と、基材3″′a、基材3″′b、基材3″′cの給装置(不図示)と、プラズマ処理された基材3″′a、基材3″′b、基材3″′cの回収装置(不図示)と、プラズマ発生ガス供給装置4″′と、ガス排出装置5″′とを有している。

【0099】

本図は基材3″′a、基材3″′b、基材3″′cの3つの基材をプラズマ放電処理装置1で同時に同じプラズマ放電処理を行う場合を示しているが、勿論、基材3″′a、基材3″′bの2つの基材の場合も処理は可能である。基材3″′a、基材3″′b、基材3″′cは同じ材質であってもよく、又異なっていてもよい。

【0100】

ベルト状電極2″′は、2つの第1の電極201″′a、201″′bと、第2の電極202″′とを有しており、2つの第1の電極201″′a、201″′bが、第2の電極202″′に対向して配設されている。

【0101】

203″′a、203″′bは第1の電極201″′aを懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。203″′c、203″′dは第1の電極201″′bを懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。203″′e、203″′fは第2の電極202″′を懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。

【0102】

懸架ロール203″′a〜203″′fは上下方向に移動可能にプラズマ放電処理装置1″′のフレーム(不図示)に軸支することが好ましい。

【0103】

駆動用のロールを駆動することにより、第1の電極201″′a、201″′aと、第2の電極202″′とは給電部材とアース部材に対して相対的に平行移動する様に互いに回転移動(図中の矢印方向)が可能にプラズマ放電処理装置1″のフレーム(不図示)に軸支されている。

【0104】

205″′aは第1の電極201″′aと、第2の電極202″′との対向する面で形成される放電空間(図中の斜線で示す部分で、第1の電極201″′aと第2の電極202″′との表面が互いに最も接近している間隔)を示す。205″′bは第1の電極201″′bと、第2の電極202″′との対向する面で形成される放電空間(図中の斜線で示す部分で、第1の電極201″′bと第2の電極202″′との表面が互いに最も接近している間隔)を示す。各放電空間205″′a、205″′bは等間隔で形成されていることが好ましい。各放電空間205″′a、205″′bは減圧することが可能な環境に収納されていてもよい。

【0105】

各放電空間205″′a、205″′bの距離は懸架ロール203″′a〜203″′d、懸架ロール203″′e、203″′fを第1の電極201″′a、201″′bと、第2の電極202″′との対向する面を平行に維持し上下方向(図中の矢印方向)に移動することでは可変となっている。

【0106】

201″′cは第1の電極201″′aに高周波電界を印加する給電部材を示し、第1の電極201″′aの上に第1の電極201″′aの面と平行に非接触で上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に配設することが好ましい。

【0107】

給電部材201″′cと第1の電極201″′aの面との距離は給電部材201″′cが上下方向(図中の矢印方向)に移動可能とすることで可変となっている。

【0108】

給電部材201″′cは高周波電界電源201″′eに接続されており、給電部材201″′cを介して第1の電極201″′aに高周波電界を印加することで放電空間205″′aでプラズマが発生する。

【0109】

201″′dは第1の電極201″′bに高周波電界を印加する給電部材を示し、第1の電極201″′bの上に第1の電極201″′bの面と平行に非接触で上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1″′のフレーム(不図示)に配設することが好ましい。

【0110】

給電部材201″′dと第1の電極201″′bの面との距離は給電部材201″′dが上下方向(図中の矢印方向)に移動可能とすることで可変となっている。

【0111】

給電部材201″′dと第1の電極201″′bの面との距離は、基材の種類、改質の程度等必要に応じて設定することが好ましい。

【0112】

給電部材201″′dは高周波電界電源201″′fに接続されており、給電部材201″′dを介して第1の電極201″′bに高周波電界を印加することで放電空間205″′bでプラズマが発生する。

【0113】

202″′aは第2の電極202″′の下側に第2の電極202″′の面に平行に非接触で配設されているアース部材を示す。アース部材202″′aは上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。第2の電極202″′とアース部材202″′aとの距離はアース部材202″′aを上下方向(図中の矢印方向)に移動することで可変となっている。

【0114】

第2の電極202″′とアース部材202″′aとの距離は基材の種類、改質の程度等必要に応じて設定することが好ましい。

【0115】

プラズマ発生ガス供給装置4″′はプラズマ発生ガス供給ノズル401″′とプラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402″′とを有している。プラズマ発生ガス供給ノズル401″′から各放電空間205″′a、205″′bに基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。尚、放電空間205″′aに放電プラズマ発生用ガスを供給し、放電空間205″′bに基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガスを供給することも可能である。この様にすることで、同時に基材の表面に異なった改質処理が行うことが可能となっている。

【0116】

ガス排出装置5″′は、吸引ポンプ(不図示)に繋がった吸引管502″′a、502″′bと、吸引ノズル501″′a、501″′bとを有している。各吸引ノズル501″′a、501″′bはプラズマ発生ガス供給ノズル401″′と対向する位置に配設されており、使用されない放電プラズマ発生用ガスガス及びプラズマ処理された原料ガス等を各放電空間205″′a、205″′bから系外に排出するために設けられている。

【0117】

放電空間205″′a(第1の電極201″′aと第2の電極202″′との表面の距離)は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離は、第1の電極201″′aと第2の電極202″′の回転によっても一定であることが望ましい。

【0118】

放電空間205″′bの距離(第1の電極201″′bと第2の電極202″′との表面が互いに最も接近している間隔)も放電空間205″′aの距離と同じであることが好ましい。

【0119】

放電空間205″′aの距離は放電空間205″′aを形成している第1の電極201″′aと第2の電極202″′とのどちらか一方又は両方を移動し設定することが可能となっている。尚、第1の電極201″′aの上下方向の移動は、第1の電極201″′a′を懸架し、上下方向に移動可能にプラズマ放電処理装置1″′のフレーム(不図示)に軸支されている懸架ロール203″′a、203″′bを上下方向に移動することで可能となっている。又、第2の電極202″′の上下方向の移動は、第2の電極202″′を懸架し、上下方向に移動可能にプラズマ放電処理装置1″′のフレーム(不図示)に軸支されている懸架ロール203″′e、203″′fを上下方向に移動することで可能となっている。

【0120】

放電空間205″′bの距離の調整は放電空間205″′aの調整と同じ様にして行うことが可能である。

【0121】

基材3″′aは少なくとも放電空間205″′aの領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201″′aに接触して搬送することが好ましい。第2の電極202″′と対向する基材3″′aの表面がプラズマ放電処理される。

【0122】

基材3″′bは少なくとも放電空間205″′bの領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201″′bに接触して搬送することが好ましい。第2の電極202″′と対向する基材3″′bの表面がプラズマ放電処理される。

【0123】

基材3″′cは少なくとも各放電空間205″′a、205″′bの領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第2の電極202″′に接触して搬送することが好ましい。第1の電極201″′a及び第1の電極201″′bと対向する基材3″′cの表面がプラズマ放電処理される。尚、各放電空間205″′a、205″′bが、同じプラズマ発生ガスである場合は、基材3″′cの表面に形成される膜を厚くすることが可能となる。又、各放電空間205″′a、205″′bが、異なるプラズマ発生ガスである場合は、基材3″′cの表面には異なる膜を積層することが可能となる。

【0124】

図10は平板状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図10(a)は平板状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図10(b)は図10(a)のH−H′に沿った概略断面図である。

【0125】

図中、1″″はプラズマ放電処理装置を示す。プラズマ放電処理装置1″″は、一対の平板状電極2″″と、枚葉シート状基材3″″の供給装置(不図示)と、プラズマ処理された枚葉シート状基材3″″の回収装置(不図示)と、プラズマ発生ガス供給装置4″″と、ガス排出装置5″″とを有している。平板状電極2″″は、第1の電極201″″と、第2の電極202″″とを有し、対向して配設されている。

【0126】

第1の電極201″″と、第2の電極202″″とは給電部材とアース部材に対して相対的に互いに平行移動(図中の矢印方向)する様になっている。又、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1″″のフレーム(不図示)に取付けられていることが好ましい。

【0127】

204″″は第1の電極201″″と、第2の電極202″″との対向する面で形成される放電空間を示す。放電空間204″″は等間隔で形成されていることが好ましい。

【0128】

放電空間204″″の距離は第1の電極201″″と、第2の電極202″″との対向する面を平行に維持し上下方向(図中の矢印方向)に移動することでは可変となっている。

【0129】

放電空間204″″の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離は、第1の電極201″″と第2の電極202″″の平行移動によっても一定であることが望ましい。放電空間204″″は減圧することが可能な環境に収納されていてもよい。

【0130】

第1の電極201″″が高圧電極、第2の電極202″″がアース電極であってもよいし、又は反対であってもよく必要に応じて決めることが可能である。本図は、第1の電極201″″が高圧電極、第2の電極202″″がアース電極の場合を示している。

【0131】

201″″aは第1の電極201″″に高周波電界を印加する給電部材を示し、第1の電極201″″の上に第1の電極201″″の面と平行に非接触で上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1″″のフレーム(不図示)に配設することが好ましい。給電部材201″″aは高周波電界電源201″″bに接続されており、給電部材201″″aを介して第1の電極201″″に高周波電界を印加することで放電空間204″″でプラズマが発生する。

【0132】

給電部材201″″aと第1の電極201″″との間の距離は給電部材201″″aが上下方向(図中の矢印方向)に移動可能とすることで可変となっている。距離は、基材の種類、改質の程度等必要に応じて設定することが好ましい。

【0133】

202″″aは第2の電極202″″の下側に第2の電極202″″の面と平行に非接触で配設されているアース部材を示す。アース部材202″″aは上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。

【0134】

第2の電極202″″とアース部材202″″aとの距離はアース部材202″″aを上下方向(図中の矢印方向)に移動することで可変となっている。距離は、基材の種類、改質の程度等必要に応じて設定することが好ましい。

【0135】

プラズマ発生ガス供給装置4″″はプラズマ発生ガス供給ノズル401″″とプラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402″″とを有している。プラズマ発生ガス供給ノズル401″″から放電空間204″″に基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。

【0136】

ガス排出装置5″″は、吸引ノズル501″″と、吸引ポンプ(不図示)に繋がった吸引管502″″とを有している。吸引ノズル501″″はプラズマ発生ガス供給ノズル401″″と対向する位置に配設されており、使用されない放電プラズマ発生用ガスガス及びプラズマ処理された原料ガス等を放電空間204″″から系外に排出するために設けられている。

【0137】

放電空間204″″の距離は第1の電極201″″と第2の電極202″″との表面が互いに最も接近している間隔を言う。第1の電極201″″と第2の電極202″″との表面の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離は、第1の電極201″″と第2の電極202″″の平行移動によっても一定であることが望ましい。

【0138】

枚葉シート状基材3″″は放電空間204″″の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201″″又は第2の電極202″″固定することが好ましい。第2の電極202″″と対向する枚葉シート状基材3″″の表面がプラズマ放電処理される様になっている。尚、本図は第2の電極202″″の上に枚葉シート状基材3″″を固定し処理する場合を示している。

【0139】

図7〜図10に示されるプラズマ放電処理装置でプラズマ放電処理する時の基材の他の搬送方法は、図3、図6と同じ様にすることが可能である。

【0140】

図1〜図10に示す本発明のプラズマ放電処理装置でプラズマ放電処理する時の基材の移動速度は、基材の種類、プラズマ放電処理条件、プラズマ放電処理の内容等に応じて適宜設定することが可能である。

【0141】

図1〜図10に示す本発明のプラズマ放電処理装置において、放電空間の距離を変化させることで、基材の厚みを問わず放電距離を一定にすることが出来るので、基材の選択範囲を広げることが可能となった。又、第1の電極と給電部材との距離、及び第2の電極とアース部材との距離を変化させることで給電部材と第1の電極との間、アース部材と第2の電極との間で形成される静電容量を変化させ、放電強度を調節することが出来、必要に応じて製膜速度を調節することが可能となる。

【0142】

図1〜図10に示す本発明のプラズマ放電処理装置において、電極と非接触に設置した給電部材、アース部材を用いて高周波電力を印加する場合の高周波電源の周波数としては、13.56MHz以上が好ましい。また、上記と別の高周波電力の印加手段、アース手段を用い、200kHz以下の周波数の高周波電源と組み合わせて使用することも出来る。

【0143】

給電部材と高周波電源との接続には銅板を用いることが好ましい。13.56MHz以上の高周波は主に金属表面を流れるため、表面を大きくすることが好ましい。給電部材及びアース部材の大きさは、給電部材と第1の電極及びアース部材と第2の電極とが形成する静電容量が、第1の電極と第2の電極とで形成する静電容量の5倍以上と成るように設計することが好ましい。5倍未満では放電強度が低下し、プラズマ放電処理能力が低下する。

【0144】

図1〜図10に示す本発明のプラズマ放電処理装置において使用されるロール状電極、ベルト状電極は必要に応じて加熱あるいは冷却等の温度調整することが望ましい。例えば、ベルト状電極の場合は、ベルトの裏面から気体で冷却することも出来るが、ロール状電極の場合には、ロールの内部に液体を供給することが出来、電極表面の温度及び基材の温度を制御することが出来るので好ましい。温度を与える液体としては、蒸留水、油等の絶縁性材料が好ましい。基材の温度は処理条件によって異なるが、通常、室温〜200℃とすることが好ましく、より好ましくは室温〜120℃とすることである。

【0145】

図1〜図10に示す本発明のプラズマ放電処理装置において使用されるロール状電極やベルト状電極のように、基材が密着して基材と電極とが同期して移送及び回転する場合、その電極の表面は高い平滑性が求められる。平滑性はJIS B 0601で規定される表面粗さの最大高さ(Rmax)として表され、表面粗さのRmaxは10μm以下であることが好ましく、より好ましくは8μm以下であり、特に好ましくは7μm以下である。

【0146】

図1〜図10に示す本発明のプラズマ放電処理装置において使用されるロール状電極、平板状電極及び給電部材、アース部材は、金属等の導電性母材で出来ており、その表面が固体誘電体で被覆されていることが望ましい。固体誘電体としては、ポリテトラフルオロエチレン、ポリエチレンテレフタレート、ポリイミド等のプラスチック、ガラス、二酸化珪素、酸化アルミニウム、酸化ジルコニウム、酸化チタン等の金属酸化物あるいはチタン酸バリウム等の複合金属酸化物等を挙げることが出来る。特に好ましいものは、セラミックスを溶射後に無機材料を用いて封孔処理したセラミックス被覆処理誘電体である。又、電極の金属等の導電性母材としては、銀、白金、ステンレス、アルミニウム、鉄等の金属等を挙げることが出来るが、加工の観点からステンレス、チタンが好ましい。又、ライニング材としては、珪酸塩系ガラス、ホウ酸塩系ガラス、リン酸塩系ガラス、ゲルマン酸塩系ガラス、亜テルル酸塩ガラス、アルミン酸塩ガラス、バナジン酸塩ガラス等が好ましく、この中でもホウ酸塩系ガラスが加工し易いと言う点でより好ましく用いられる。

【0147】

図1〜図10に示す本発明のプラズマ放電処理装置において、プラズマ放電部は、電極と絶縁性の材質のフレームや容器で囲むことが好ましく、電極との絶縁が取ることが出来れば金属製のものを用いてもよい。例えば、金属製のものとしては、アルミニウム又は、ステンレスのフレームの内面にポリイミド樹脂等を張り付けたものでもよく、金属フレームにセラミックス溶射を行い絶縁性を持たせたものでもよい。又パイレックス(登録商標)ガラス製の処理容器で装置全体を囲うのも好ましい。この様な外側の囲いではなく、放電部、電極、基材搬送手段等の側面を局部的に囲むことも、反応ガスを適切に放電部に供給したり、排ガスを排気することが出来るため、ガス濃度や組成を一定に出来、プラズマ放電処理を安定して行うことが出来好ましい。

【0148】

図4〜図9に示す本発明のプラズマ放電処理装置において使用されるベルト状電極は、導電性を有しエンドレスベルト形状に加工後に柔軟性や耐久性が確保出来る材料であれば特に限定されず、鉄、銅、アルミニウム等の金属単体、これらの合金、導電性のプラスチック等が例示出来る。又、これら導電性の材料を適宜組み合わせて複合したり積層して使用することが出来る。

【0149】

又、ベルト状電極の少なくとも一方は、そのプラズマ放電空間側の面が固体誘電体で被覆されていることが望ましい。固体誘電体の材質としては、ガラス、セラミックス、耐熱プラスチック等のものを例示することが出来る。又固体誘電体の被覆形態として、エンドレスベルトの表面を酸化することにより金属酸化物被膜を形成することも好適である。

【0150】

本発明で使用されるプラズマ処理ガスは、放電プラズマの発生、及び基材の表面の改質や、基材の表面への皮膜形成の目的で用いられるものである。そして、主に放電プラズマを発生させるための放電プラズマ発生用ガスとしては、希ガス、窒素ガス、あるいは空気が挙げられる。そしてこれらの放電プラズマ発生用ガスの中で最も好ましいのは希ガスのヘリウムであり、アルゴンも好適に用いることが出来る。更に、これらのガスは、単独で用いてもよく、その目的によっては2種以上を併用して用いてもよい。放電プラズマ発生用ガスの量は、放電空間に供給する全ガス量に対し、90体積%〜99.9体積%含有することが好ましい。

【0151】

原料ガスとは、それ自身が励起して活性となり、基材上に化学的に堆積して薄膜を形成する原料のことである。次に、本発明に使用する薄膜を形成するために放電空間に供給するガスについて説明する。基本的に放電ガスと薄膜形成ガスであるが、更に、添加ガスを加えることもある。薄膜形成ガスとしては、有機金属化合物、ハロゲン金属化合物、金属水素化合物等を挙げることが出来る。

【0152】

有機金属化合物は下記の一般式(I)で示すものが好ましい。

【0153】

一般式(I) R1xMR2yR3z

式中、Mは金属、R1はアルキル基、R2はアルコキシ基、R3はβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基であり、金属Mの価数をmとした場合、x+y+z=mであり、x=0〜m、又はx=0〜m−1であり、y=0〜m、z=0〜mで、何れも0又は正の整数である。R1のアルキル基としては、メチル基、エチル基、プロピル基、ブチル基等を挙げることが出来る。R2のアルコキシ基としては、例えばメトキシ基、エトキシ基、プロポキシ基、ブトキシ基、3,3,3−トリフルオロプロポキシ基等を挙げることが出来る。又アルキル基の水素原子をフッ素原子に置換したものでもよい。R3のβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基としては、β−ジケトン錯体基として、例えば、2,4−ペンタンジオン(アセチルアセトンあるいはアセトアセトンとも言う)、1,1,1,5,5,5−ヘキサメチル−2,4−ペンタンジオン、2,2,6,6−テトラメチル−3,5−ヘプタンジオン、1,1,1−トリフルオロ−2,4−ペンタンジオン等を挙げることが出来、β−ケトカルボン酸エステル錯体基として、例えば、アセト酢酸メチルエステル、アセト酢酸エチルエステル、アセト酢酸プロピルエステル、トリメチルアセト酢酸エチル、トリフルオロアセト酢酸メチル等を挙げることが出来、β−ケトカルボン酸として、例えば、アセト酢酸、トリメチルアセト酢酸等を挙げることが出来、又ケトオキシとして、例えば、アセトオキシ基(又はアセトキシ基)、プロピオニルオキシ基、ブチリロキシ基、アクリロイルオキシ基、メタクリロイルオキシ基等を挙げることが出来る。これらの基の炭素原子数は、上記例有機金属示化合物を含んで、18以下が好ましい。又例示にもあるように直鎖又は分岐のもの、又水素原子をフッ素原子に置換したものでもよい。

【0154】

上記有機金属化合物の内、分子内に少なくとも一つ以上の酸素を有する有機金属化合物が、爆発の危険性の少ない有機金属化合物として好ましい。この様なものとしてR2のアルコキシ基を少なくとも一つを含有する有機金属化合物、又R3のβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基を少なくとも一つ有する金属化合物が好ましい。

【0155】

放電空間に供給するガスには、放電プラズマ発生用ガス、原料ガスの他に、薄膜形成の反応を促進する添加ガスを混合してもよい。添加ガスとしては、酸素、オゾン、過酸化水素、二酸化炭素、一酸化炭素、水素、アンモニア等を挙げることが出来るが、酸素、一酸素化炭素及び水素が好ましく、これらから選択される成分を混合させるのが好ましい。その含有量はガス全量に対して0.01〜5体積%含有させることが好ましく、それによって反応促進され、且つ、緻密で良質な薄膜を形成することが出来る。上記形成された酸化物又は複合化合物の薄膜の膜厚は、0.1〜1000nmの範囲が好ましい。

【0156】

原料ガスに使用する有機金属化合物、ハロゲン化金属、金属水素化合物の金属として、Li、Be、B、Na、Mg、Al、Si、K、Ca、Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、Rb、Sr、Y、Zr、Nb、Mo、Cd、In、Ir、Sn、Sb、Cs、Ba、La、Hf、Ta、W、Tl、Pb、Bi、Ce、Pr、Nd、Pm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu等を挙げることが出来る。

【0157】

本発明のプラズマ放電処理装置は、上記のような有機金属化合物、ハロゲン金属化合物、金属水素化合物等の金属化合物を放電ガスと共に使用することにより様々な高機能性の薄膜を得ることが出来る。本発明の薄膜の例を以下に示すが、本発明はこれに限られるものではない。

【0158】

電極膜:Au、Al、Ag、Ti、Ti、Pt、Mo、Mo−Si

誘電体保護膜:SiO2、SiO、Si3N4、Al2O3、Y2O3

透明導電膜:In2O3、SnO2

エレクトロクロミック膜:WO3、IrO2、MoO3、V2O5

蛍光膜:ZnS、ZnS+ZnSe、ZnS+CdS

磁気記録膜:Fe−Ni、Fe−Si−Al、γ−Fe2O3、Co、Fe3O4、Cr、SiO2、AlO3

超導電膜:Nb、Nb−Ge、NbN

太陽電池膜:a−Si、Si

反射膜:Ag、Al、Au、Cu

選択性吸収膜:ZrC−Zr

選択性透過膜:In2O3、SnO2

反射防止膜:SiO2、TiO2、SnO2

シャドーマスク:Cr

耐摩耗性膜:Cr、Ta、Pt、TiC、TiN

耐食性膜:Al、Zn、Cd、Ta、Ti、Cr

耐熱膜:W、Ta、Ti

潤滑膜:MoS2

装飾膜:Cr、Al、Ag、Au、TiC、Cu

尚、上記金属化合物以外に、炭素化合物、窒素化合物、水素化合物等の不純物が含有されてもよい。

【0159】

本発明に用いられる基材について説明する。本発明に用いられる基材としては、帯状基材が好ましい。好ましい帯状基材として樹脂フィルムが挙げられる。樹脂フィルムの材質としては、セルローストリアセテート、セルロースジアセテート、セルロースアセテートプロピオネート又はセルロースアセテートブチレートのようなセルロースエステル、ポリエチレンテレフタレートやポリエチレンナフタレートのようなポリエステル、ポリエチレンやポリプロピレンのようなポリオレフィン、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリビニルアルコール、エチレンビニルアルコールコポリマー、シンジオタクティックポリスチレン、ポリカーボネート、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリエーテルイミド、ポリアミド、フッ素樹脂、ポリメチルアクリレート、アクリレートコポリマー等を挙げることが出来る。

【0160】

これらの素材は単独であるいは適宜混合されて使用することも出来る。中でもゼオネックスやゼオノア(日本ゼオン(株)製)、非晶質シクロポリオレフィン樹脂フィルムのARTON(ジェイエスアール(株)製)、ポリカーボネートフィルムのピュアエース(帝人(株)製)、セルローストリアセテートフィルムのコニカミノルタタックKC4UX、KC8UX(コニカミノルタオプト(株)製)などの市販品を好ましく使用することが出来る。更に、ポリカーボネート、ポリアリレート、ポリスルフォン及びポリエーテルスルフォンなどの固有複屈折率の大きい素材であっても、溶液流延製膜、溶融押し出し製膜等の条件、更には縦、横方向に延伸条件等を適宜設定することにより使用することが出来るものを得ることが出来る。これらの樹脂フィルムの内、光学的に等方性に近いセルロースエステルフィルムは光学素子に好ましく用いられる。セルロースエステルフィルムとしては、上記のようにセルローストリアセテートフィルム、セルロースアセテートプロピオネートが好ましく用いられるものの一つである。セルローストリアセテートフィルムとしては市販品のコニカミノルタタックKC4UX等が有用である。

【0161】

これらの樹脂の表面にゼラチン、ポリビニルアルコール、アクリル樹脂、ポリエステル樹脂、セルロースエステル樹脂等を塗設したものも使用出来る。光学素子に用いるため、これら樹脂フィルムの薄膜側に防眩層、クリアハードコート層、バリア層、防汚層等を設けてもよい。又、必要に応じて接着層、アルカリバリアコート層、ガスバリア層や耐溶剤性層等を設けてもよい。

【0162】

又、本発明に用いられる基材は、上記の記載に限定されない。樹脂フィルムの厚さとしては10〜1000μmが好ましく、より好ましくは40〜200μmである。

【実施例】

【0163】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0164】

<実施例1>

(基材の準備)

幅1300mm、長さ200m、厚さ80μmのコニカミノルタタックKC8UX(コニカミノルタオプト(株)製)を準備した。

【0165】

(プラズマ放電処理装置の構成)

図3(b)に示す形態の装置を準備した。

【0166】

第1の電極の直径:500mm

第1の電極の長さ:1300mm

材質:SUS304(Al2O3被覆)

第2の電極の直径:500mm

第2の電極の長さ:1300mm

材質:SUS304(Al2O3被覆)

放電空間の距離:1mm

給電部材と第1の電極との距離:1.2mm

給電部材の材質:A5052(Al2O3被覆)

給電部材の幅:1400mm

アース部材と第2の電極との距離:1.2mm

アース部材の材質:A5052(Al2O3被覆)

アース部材の幅:1400mm

給電部材、アース部材については、給電部材と第1の電極とで形成される静電容量、アース部材と第2の電極とで形成される静電容量が、第1の電極と第2の電極とで形成される静電容量の5倍以上となるように設計、設置した。

【0167】

(酸化ケイ素膜の作製)

以下の条件で、準備した基材の上に酸化ケイ素膜を作製した。

【0168】

放電プラズマ発生用ガス:Ar

添加ガス:O2ガスを全ガス量に対し10.0体積%

原料ガス:TEOS(テトラエトキシシラン)を全ガスに対し0.4体積%

高周波電源:パール工業製(13.56MHz):5W/cm2

基材の搬送速度は、10m/minで行った。基材と接触する電極の温度は90℃とした。

【0169】

<実施例2〜5>

給電方法、アース方法を表1のように変えた以外は実施例1と同様にして、準備した基材の上に酸化ケイ素膜を作製した。接触方式での給電、及びアースについては、ロール電極では電極の端面、ベルト状電極では懸架ロールの端面に銅製のブロックをロール電極及び懸架ロールが回転しても常に接触している状態で行った。

【0170】

<実施例6〜8>

図8に示す形態の装置を準備した。

【0171】

第1のロール状電極の直径:500mm

第1のロール状電極の長さ:1300mm

材質:SUS304(Al2O3被覆)

第2のベルト状電極の周長:1500mm

第2のベルト状電極の幅:1300mm

材質:銅(Al2O3被覆)

放電空間の距離:2mm

給電部材と第1のベルト状電極との距離:1mm

給電部材の材質:A5052(Al2O3被覆)

給電部材の幅:1400mm

給電部材の長さ:150mm

アース部材と第2のベルト状電極との距離:0.8mm

アース部材の材質:A5052(Al2O3被覆)

アース部材の幅:1400mm

アース部材の長さ:150mm

その他、給電方法、アース方法を表1のように変え、実施例1と同様にして、準備した基材の上に酸化ケイ素膜を作製した。

【0172】

【表1】

【0173】

評価

実施例1〜8で作製した基材上の酸化ケイ素膜の均質性を幅手方向の膜厚の安定性、両端部の膜厚差につき以下に示す計算式及び評価ランクに従って評価した結果を表2に示す。尚、幅手方向の膜厚の測定には、フィルメトリクス(株)製F−20を用いた。

【0174】

幅手方向の膜厚の測定

幅方向に50mm間隔で全幅(1300mm)測定し、以下に示す計算式から、各測定箇所の膜厚が平均値からどれだけ差があるかを計算で求め幅手方向の膜厚の安定性とした。

【0175】

平均値からの差(%)=((各測定箇所の膜厚−幅手膜厚の平均値)/平均値)×100

幅手方向の膜厚の評価ランク

○:幅手の全測定箇所について平均値からの差が±5%未満

△:幅手の測定箇所について平均値からの差が±5%以上10%未満の点がある

×:幅手の測定箇所について平均値からの差が±10%以上の点がある

両端部の膜厚差

上記の要領で測定した幅手の膜厚について、以下に示す計算式から両端部の膜厚差を計算で求めた。

【0176】

膜厚差(%)=(両端部の膜厚差/幅手膜厚の平均値)×100

両端部の膜厚差の評価ランク

○:両端部の膜厚差が5%未満

△:両端部の膜厚差が5%以上10%未満

×:両端部の膜厚差が10%以上

【0177】

【表2】

【0178】

表2の結果から明らかなように、給電部材とアース部材とを用いて作製した酸化ケイ素膜は幅手方向に均一なものであったが、どちらか一方のみ用いて製膜したもの、どちらも使用せずに製膜したものは、幅手の均一性に問題があり、明らかに異なる結果となった。

【図面の簡単な説明】

【0179】

【図1】ロール状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【図2】図1に示すプラズマ放電処理装置の概略断面図である。

【図3】図1に示すプラズマ放電処理装置を使用した基材のプラズマ放電処理の他の方法を示す概略断面図である。

【図4】ベルト状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【図5】図4に示すプラズマ放電処理装置の概略断面図である。

【図6】図4に示すプラズマ放電処理装置を使用した基材のプラズマ放電処理の他の方法を示す概略断面図である。

【図7】ロール状の第1の電極とベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【図8】図7に示すプラズマ放電処理装置の概略断面図である。

【図9】2つのベルト状の第1の電極と1つのベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【図10】平板状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【符号の説明】

【0180】

1、1′、1″、1″′、1″″ プラズマ放電処理装置

2 ロール状電極

2′、2″′ ベルト状電極

2″″ 平板状電極

2″ 電極

201、201′、201″、201″′a、201″′b、201″″ 第1の電極

201a、201′a、201″a、201″′c、201″′d、201″″a 給電部材

201b、201′b、201″b、201″′e、201″′f 高周波電界電源

202、202′、202″、202″′、202″″ 第2の電極

202a、202′a、202″a、202″′a、202″″a アース部材

203、205′、203″、204″″、205″′a、205″′b 放電空間

203′a、203′b、203″′a〜203″′f、204′a、204′b、204″a、204″b、 懸架ロール

3、3′、3″、3′a、3″′a、基材3″′b、3″″ 基材

4、4′、4″、4″′、4″″ プラズマ発生ガス供給装置

401、401′、401″、401″′ プラズマ発生ガス供給ノズル

402、402′、402″、402″″ プラズマ発生ガス供給管

5、5′、5″、5″′、5″″ ガス排出装置

501、501′、501″、501″″、502″′a、502″′b 吸引ノズル

502、502′、502″、502″″、501″′a、501″′b 吸引管

6a〜6c、6′a〜6′c 搬送ロール

【技術分野】

【0001】

本発明は、基材の表面の改質処理を大気圧もしくはその近傍の圧力下で行うためのプラズマ放電処理装置に関する。

【背景技術】

【0002】

近年、大気圧下で低温の放電プラズマを発生させる技術が開発され、様々な用途で利用されている。この技術は、一定の間隔を以て対向する給電電極と接地電極との間に形成される放電部に、ヘリウムやアルゴンのような放電プラズマ発生用ガスを大気圧もしくは大気圧近傍の圧力下で導入すると共に、電極間に高周波交流電圧や直流パルス電圧を印可することにより放電部に放電プラズマを発生させるものであり、大気圧プラズマ処理装置として知られている。

【0003】

この様な大気圧放電プラズマ装置を用いて基材表面の改質や、基材表面への皮膜形成等の表面処理を行う方法は、従来行われてきた真空下でのプラズマ表面処理と比べ、低圧雰囲気の形成や圧力制御用の装備を必要としないことから処理コストが小さくてすむ。しかも、低温での処理が可能なため、プラスチックフィルムのような熱に対して脆弱な被処理物にも適用可能であるといった特徴を有する。

【0004】

通常の大気圧プラズマ処理装置の構成としては、一定の間隔を以て対向する高圧電極とアース電極との間をプラズマ放電部とし、このプラズマ放電部に被処理物を配置し、プラズマ放電部で発生したプラズマに被処理物を曝すことで被処理物の表面がプラズマ放電処理される。プラズマ放電処理とは基材の表面の改質処理を言い、例えば基材の表面を親水性にしたり、基材の表面に薄膜を形成する処理を含めて言う。

【0005】

近年、被処理物の大面積化と高速処理化との要望に対して回転電極を使用した大気圧プラズマ処理装置が使用されている。回転電極を使用した大気圧プラズマ処理装置では、回転電極への電力供給部材の配設方式としては回転電極のどちらか一方の回転軸受けの部分等に接触方式で配設し回転電極に電力を供給している。このため、軸受けの回転による電力供給部材の摩耗による接触状態の変化に伴い供給する電力が変化し、その結果電力供給が不安定になりプラズマ放電部でのプラズマ発生が不安定になった。

【0006】

同様に、接地電極に回転電極を使用した大気圧プラズマ処理装置では、高圧電極からの電流をアースするアース部材の配設方式としては回転電極のどちらか一方の回転軸受けの部分等に接触方式で配設している。このため、軸受けの回転によるアース部材の摩耗による接触状態の変化に伴いアース状態が不安定になりプラズマ放電部でのプラズマ発生が不安定になった。この様に回転電極への電力供給部材及びアース部材の接触方式に伴う問題点の対応として電力供給部材及びアース部材の配設方式の検討が行われて来た。

【0007】

例えば、特開平11−140654号(特許文献1)に開示されるプラズマ処理装置は、被処理物を固定して載置する平板電極と、それに対向して設けられたロール電極を有している。このような平板電極は、通常、直接電極にアース部材を接触させて接地する方式であり、且つ、対向して設けられたロール電極は非接触の給電方式をとっている。この方式では、被処理基材として長尺のウェブ等を連続搬送させて高速処理することができないばかりか、本願発明者の検討によると、放電の経時安定性が悪く、被処理基材全面にわたって均質な処理ができないことがわかった。

【0008】

又、特開2003−49273号(特許文献2)には、ロール電極を対向させ、該ロール電極の両方に長尺ウェブを巻き回して連続搬送させて処理するプラズマ処理装置が開示されている。本願発明者の検討によると、この方式において、電極に給電部材およびアース部材を直接接触させる方式をとると、同じく放電の経時安定性が悪く、被処理基材全面にわたって均質な処理ができないことがわかった。

【0009】

又、上記のような直接接触式の給電、アース方式では、電極自体の形状や動きに制限があり、装置の設計の自由度が小さいという課題もある。

【0010】

この様な、状況から大面積の改質処理と高速処理化と連続して広幅基材の表面の均質な改質処理が出来る大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の開発が望まれている。

【特許文献1】特開平11−140654号公報

【特許文献2】特開2003−49273号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

本発明は上記状況に鑑みなされたものであり、その目的は連続して広幅基材の表面の均質な改質処理が出来るプラズマ放電処理装置を提供することである。

【課題を解決するための手段】

【0012】

本発明の上記目的は、下記の構成により達成された。

【0013】

1.対向して設けられた第1の電極と第2の電極を有し、前記第1の電極と第2の電極の間に形成される放電部に、基材を通過させて、前記基材の表面を処理するプラズマ放電処理装置において、前記第1の電極に対して非接触で設けられた給電部材と、前記第2の電極に対して非接触で設けられたアース部材とを有し、前記第1の電極は前記給電部材に対して、且つ、前記第2の電極は前記アース部材に対して移動可能に構成されていることを特徴とするプラズマ放電処理装置。

【0014】

2.前記第1の電極の前記給電部材に対する移動、および、前記第2の電極の前記アース部材に対する移動が、それぞれの電極内に回転軸を有する回転移動であることを特徴とする前記1に記載のプラズマ放電処理装置。

【0015】

3.前記第1の電極の前記給電部材に対する移動、および、前記第2の電極の前記アース部材に対する移動が、前記給電部材またはアース部材の各電極と対向する面に対して平行移動であることを特徴とする前記1に記載のプラズマ放電処理装置。

【0016】

4.前記第1の電極と給電部材の距離と、前記第2の電極とアース部材との距離が可変であることを特徴とする前記1〜3の何れか1項に記載のプラズマ放電処理装置。

【0017】

5.前記第1の電極と第2の電極の間の距離が可変であることを特徴とする前記1〜4の何れか1項に記載のプラズマ放電処理装置。

【0018】

6.前記第1の電極と第2の電極との少なくともどちらか一方がロール状電極であることを特徴とする前記1、2、4、5の何れか1項に記載のプラズマ放電処理装置。

【0019】

7.前記第1の電極と第2の電極との少なくともどちらか一方がベルト状電極であることを特徴とする前記1、2、4、5の何れか1項に記載のプラズマ放電処理装置。

【0020】

8.前記第1の電極と第2の電極とが平板状電極であることを特徴とする前記1、3〜5の何れか1項に記載のプラズマ放電処理装置。

【0021】

9.前記第1の電極と第2の電極とのどちらか1方に基材を接触させて連続搬送しながらプラズマ処理が可能なことを特徴とする前記1〜8の何れか1項に記載のプラズマ放電処理装置。

【0022】

10.前記第1の電極と第2の電極のそれぞれに基材を接触させて連続搬送することを特徴とする前記1〜8の何れか1項に記載のプラズマ放電処理装置。

【0023】

11.前記第1の電極に接触させる基材と、前記第2の電極に接触させる基材とが、同じ基材であることを特徴とする前記10に記載のプラズマ放電処理装置。

【0024】

12.前記基材が帯状基材であることを特徴とする前記1〜11の何れか1項に記載のプラズマ放電処理装置。

【0025】

13.前記第1の電極と第2の電極のどちらか一方が被処理物であることを特徴とする前記1〜11の何れか1項に記載のプラズマ放電処理装置。

【0026】

14.前記放電部に薄膜形成用の反応ガスを供給し、薄膜形成が可能なことを特徴とする前記1〜13の何れか1項に記載のプラズマ放電処理装置。

【0027】

15.前記1〜14の何れか1項に記載のプラズマ放電処理装置を用いることを特徴とするプラズマ放電処理方法。

【発明の効果】

【0028】

連続して広幅基材の表面の均質な改質処理が出来るプラズマ放電処理装置を提供することが出来た。

【発明を実施するための最良の形態】

【0029】

本発明の実施の形態を以下、図1〜図10を参照しながら説明するが、本発明はこれに限定されるものではない。

【0030】

図1はロール状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図1(a)は円筒状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図1(b)は図1(a)の上面図である。尚、基材は省略してある。

【0031】

図中、1は大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置(以下、単にプラズマ放電処理装置とも言う)を示す。プラズマ放電処理装置1は、一対のロール状電極2と、基材3の供給装置(不図示)と、プラズマ処理された基材3の回収装置(不図示)と、プラズマ発生ガス供給装置4と、ガス排出装置5とを有している。ロール状電極2は、第1の電極201と、第2の電極202とを有し、対向して配設されている。第1の電極201と、第2の電極202とは給電部材と前記アース部材に対して相対的に平行移動する様に互いに回転移動(図中の矢印方向)が可能にプラズマ放電処理装置1のフレーム(不図示)に軸支されている。回転移動の方向は反対向きでもよい。又、第1の電極201と、第2の電極202とは上下方向に移動可能にプラズマ放電処理装置1のフレーム(不図示)に軸支することが好ましい。

【0032】

203は第1の電極201と、第2の電極202との対向する面で形成される放電空間を示す。放電空間203は等間隔で形成されていることが好ましい。放電空間203は減圧することが可能な環境に収納されていてもよい。

【0033】

第1の電極201が高圧電極、第2の電極202がアース電極であってもよいし、又は反対であってもよく必要に応じて決めることが可能である。本図は、第1の電極201が高圧電極、第2の電極202がアース電極の場合を示している。Lは第1の電極201の幅を示す。Mは第2の電極202の幅を示す。

【0034】

201aは第1の電極201に高周波電界を印加する給電部材を示し、第1の電極201の上側に第1の電極201の面と平行に非接触で上下方向に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。

【0035】

給電部材201aは高周波電界電源201b(図2参照)に接続されており、給電部材201aを介して第1の電極201に高周波電界を印加することで放電空間203で放電を起こしている。

【0036】

202aは第2の電極202の下側に第2の電極202の面と平行に非接触で配設されているアース部材を示す。アース部材202aは上下方向に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。アース部材の幅は第2の電極202の幅Mに対応して適宜設定することが可能である。

【0037】

放電プラズマ発生ガス供給装置4は放電プラズマ発生ガス供給ノズル401と放電プラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402とを有している。放電プラズマ発生ガス供給ノズル401から放電空間203に基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。

【0038】

ガス排出装置5は、吸引ノズル501と、吸引ポンプ(不図示)に繋がった吸引管502とを有している。吸引ノズル501は放電プラズマ発生ガス供給ノズル401と対向する位置に配設されており、使用されない放電プラズマ発生用ガス及びプラズマ処理された原料ガス等を放電空間203から系外に排出するために設けられている。

【0039】

図1に示すプラズマ放電処理装置1の第2の電極202を円筒状の被処理物にすることも可能である。円筒状の被処理物としては、例えばレーザープリンタやデジタル複写機等に使用される電子写真感光体が挙げられる。

【0040】

図2は図1に示すプラズマ放電処理装置の概略断面図である。図2(a)は図1(a)のA−A′に沿った概略断面図である。図2(b)は図1(a)のB−B′に沿った概略断面図である。

【0041】

図中、Nは放電空間203の距離を示す。距離Nは第1の電極201と第2の電極202との表面が互いに最も接近している間隔を言う。第1の電極201と第2の電極202との表面の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離Nは、第1の電極201と第2の電極202の回転によっても一定であることが望ましい。

【0042】

放電空間203の距離Nは放電空間203を形成しているプラズマ放電処理装置1のフレーム(不図示)に上下方向に移動可能に軸支されている第1の電極201と第2の電極202とのどちらか一方又は両方を移動することで可変となっている。

【0043】

Oは給電部材201aと、第1の電極201との距離を示す。距離Oは、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離Oは、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設されている給電部材201aを移動することで可変となっている。

【0044】

Pはアース部材202aと、第2の電極202との距離を示す。距離Pは、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離Pは、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設されているアース部材202aを移動することで可変となっている。

【0045】

基材3は少なくとも放電空間203の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201に接触して搬送することが好ましい。第2の電極202と対向する基材3の表面がプラズマ放電処理される。

【0046】

図3は図1に示すプラズマ放電処理装置を使用した基材のプラズマ放電処理の他の方法を示す概略断面図である。

【0047】

(a)に付き説明する。

【0048】

図中、3′は基材を示す。即ち、本図は基材3と、基材3′との2つの基材をプラズマ放電処理装置1で同時に同じプラズマ放電処理を行う場合を示している。基材3と、基材3′とは同じ材質であってもよく、又異なっていてもよい。但し、異なる場合は基材3と、基材3′とが同じ条件でプラズマ放電処理が可能な範囲の材質であることが好ましい。

【0049】

基材3は少なくとも放電空間203の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201に接触して搬送することが好ましい。第2の電極202と対向する基材3の表面がプラズマ放電処理される。

【0050】

基材3′は少なくとも放電空間203の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第2の電極202に接触して搬送することが好ましい。第1の電極201と対向する基材3′の表面がプラズマ放電処理される。

【0051】

(b)に付き説明する。

【0052】

図中、6a〜6cは基材3″を巻き回し搬送する搬送ロールを示す。基材3″は最初に放電空間203の領域(図中の斜線で示される領域)を第2の電極に接触した状態で搬送されることで、表面に1次のプラズマ放電処理が施される。更に、搬送ロール6a〜6cにより巻き回し、再度放電空間203の領域(図中の斜線で示される領域)に第1の電極に接触した状態で搬送されることで、1次のプラズマ放電処理が施された表面に2次のプラズマ放電処理を施すことが可能となっている。他の符号は図1と同義である。

【0053】

図1〜図3に示されるプラズマ放電処理装置1のロール状電極である第1の電極201と、第2の電極202とは円柱状もしくは円筒状の電極である。第1の電極201と、第2の電極202との直径は、プラズマ放電領域、プラズマ放電処理装置の大きさ、作業性、メンテナンス性等を考慮し、ロール電極の直径は100mm〜1000mmが好ましい。第1の電極201と、第2の電極202とは直径が同じものであってもよく、各々異なるものであってもよい。

【0054】

図4はベルト状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図4(a)はベルト状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図4(b)は図4(a)の上面図である。尚、基材は省略してある。

【0055】

図中、1′は大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置(以下、単にプラズマ放電処理装置とも言う)を示す。プラズマ放電処理装置1′は、一対のベルト状電極2′と、基材3′aの供給装置(不図示)と、プラズマ処理された基材3′aの回収装置(不図示)と、プラズマ発生ガス供給装置4′と、ガス排出装置5′とを有している。ベルト状電極2′は、第1の電極201′と、第2の電極202′とを有し、対向して配設されている。203′a、203′bは第1の電極201′を懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。懸架ロール203′a、203′bは上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に軸支することが好ましい。懸架ロール204′a、204′bは上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に軸支することが好ましい。回転移動の方向は反対向きでもよい。

【0056】

204′a、204′bは第2の電極202′を懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。駆動用のロールを駆動することにより、第1の電極201′と、第2の電極202′とは給電部材とアース部材に対して相対的に平行移動する様に互いに回転移動(図中の矢印方向)が可能にプラズマ放電処理装置1のフレーム(不図示)に軸支されている。

【0057】

205′は第1の電極201′と、第2の電極202′との対向する面で形成される放電空間を示す。放電空間205′は等間隔で形成されていることが好ましい。放電空間205′は減圧することが可能な環境に収納されていてもよい。

【0058】

第1の電極201′が高圧電極、第2の電極202′がアース電極であってもよいし、又は反対であってもよく必要に応じて決めることが可能である。本図は、第1の電極201′が高圧電極、第2の電極202′がアース電極の場合を示している。

【0059】

201′aは第1の電極201′に高周波電界を印加する給電部材を示し、第1の電極201′の上に第1の電極201′の面と平行に非接触で上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に配設することが好ましい。給電部材201′aは高周波電界電源201′b(図5参照)に接続されており、給電部材201′aを介して第1の電極201′に高周波電界を印加することで放電空間205′でプラズマが発生する。

【0060】

202′aは第2の電極202′の下側に第2の電極202′の面と平行に非接触で配設されているアース部材を示す。アース部材202′aは上下方向に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。

【0061】

プラズマ発生ガス供給装置4′はプラズマ発生ガス供給ノズル401′とプラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402′とを有している。プラズマ発生ガス供給ノズル401′から放電空間205′に基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。

【0062】

ガス排出装置5′は、吸引ノズル501′と、吸引ポンプ(不図示)に繋がった吸引管502′とを有している。吸引ノズル501′はプラズマ発生ガス供給ノズル401′と対向する位置に配設されており、使用されない放電プラズマ発生用ガスガス及びプラズマ処理された原料ガス等を放電空間205′から系外に排出するために設けられている。

【0063】

Qは第1の電極201′の幅を示す。Rは一対の懸架ロール203′aの中心と、懸架ロール203′bの中心との距離(距離Rは懸架ロール203′aと懸架ロール203′bとに懸架された第1の電極201′の平坦部の長さと同じ)を示す。尚、一対の懸架ロール204′aの中心と、懸架ロール204′bの中心との距離は距離Rと同じであることが好ましい。第2の電極202′の幅、懸架ロール204′aと懸架ロール204′bとに懸架された第2の電極202の平坦部の長さは第1の電極201′と同じであることが好ましい。

【0064】

Sは給電部材201′aの長さを示す。Xは給電部材201′aの幅を示す。Xと、Qとは同じであることが好ましい。

【0065】

図5は図4に示すプラズマ放電処理装置の概略断面図である。図5(a)は図4(a)のC−C′に沿った概略断面図である。図5(b)は図4(a)のD−D′に沿った概略断面図である。

【0066】

図中、Tは放電空間205′の距離を示す。距離Tは第1の電極201′と第2の電極202′との表面が互いに最も接近している間隔を言う。第1の電極201′と第2の電極202′との表面の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離Tは、第1の電極201′と第2の電極202′の回転によっても一定であることが望ましい。

【0067】

放電空間205′の距離Tは放電空間205′を形成している第1の電極201′と第2の電極202′とのどちらか一方又は両方を移動することで可変となっている。尚、第1の電極201′の上下方向の移動は、第1の電極201′を懸架し、上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に軸支されている懸架ロール203′a、203′bを上下方向に移動することで可能となっている。又、第2の電極202′の上下方向の移動は、第2の電極202′を懸架し、上下方向に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に軸支されている懸架ロール204′a、204′bを上下方向に移動することで可能となっている。

【0068】

Uは給電部材201′aと、第1の電極201′との距離を示す。距離Uは、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離Uは、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に配設されている給電部材201′aを移動することで可変となっている。

【0069】

Vはアース部材202′aと、第2の電極202′との距離を示す。距離Vは、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離Vは、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に配設されているアース部材202′aを移動することで可変となっている。

【0070】

基材3′aは少なくとも放電空間205′の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201′に接触して搬送することが好ましい。第2の電極202′と対向する基材3′aの表面がプラズマ放電処理される。

【0071】

図6は図4に示すプラズマ放電処理装置を使用した基材のプラズマ放電処理の他の方法を示す概略断面図である。

【0072】

(a)に付き説明する。

【0073】

図中、3′bは基材を示す。即ち、本図は基材3′aと、基材3′bとの2つの基材をプラズマ放電処理装置1′で同時に同じプラズマ放電処理を行う場合を示している。基材3′aと、基材3′bとは同じ材質であってもよく、又異なっていてもよい。但し、異なる場合は基材3′aと、基材3′bとが同じ条件でプラズマ放電処理が可能な範囲の材質である。

【0074】

基材3′aは少なくとも放電空間205′の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201′に接触して搬送することが好ましい。第2の電極202′と対向する基材3′aの表面がプラズマ放電処理される。

【0075】

基材3′bは少なくとも放電空間205′の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第2の電極202′に接触して搬送することが好ましい。第1の電極201′と対向する基材3′bの表面がプラズマ放電処理される。

【0076】

(b)に付き説明する。

【0077】

図中、6′a〜6′cは基材3′cを巻き回し搬送する搬送ロールを示す。基材3′cは最初に放電空間205′の領域(図中の斜線で示される領域)を第2の電極202′に接触した状態で搬送されることで、表面に1次のプラズマ放電処理が施される。更に、搬送ロール6′a〜6′cにより巻き回し、再度放電空間205′の領域(図中の斜線で示される領域)に第1の電極201′に接触した状態で搬送されることで、1次のプラズマ放電処理が施された表面に2次のプラズマ放電処理を施すことが可能となっている。基材の搬送方向は反対向きでもよい。

【0078】

尚、本発明で言う大気圧もしくはその近傍の圧力とは、具体的には、66500Pa〜133000Paの圧力をいい、中でも、圧力調整が容易で装置構成が容易となる93100Pa〜106400Paの圧力範囲とすることが好ましい。

【0079】

図7はロール状の第1の電極とベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図7(a)は円筒状の第1の電極とベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図7(b)は図7(a)の上面図である。尚、基材は省略してある。

【0080】

図中、3′は基材を示す。即ち、本図は基材3と、基材3′との2つの基材をプラズマ放電処理装置1″で同時に同じプラズマ放電処理を行う場合を示している。基材3と、基材3′とは同じ材質であってもよく、又異なっていてもよい。但し、異なる場合は基材3と、基材3′とが同じ条件でプラズマ放電処理が可能な範囲の材質であることが好ましい。

【0081】

プラズマ放電処理装置1″は、電極2″と、基材3、3′の供給装置(不図示)と、プラズマ処理された基材3、3′の回収装置(不図示)と、プラズマ発生ガス供給装置4″と、ガス排出装置5″とを有している。電極2″は第1の電極201″と、第2の電極202″とを有し、対向して配設されている。第1の電極201″と、第2の電極202″とは給電部材とアース部材に対して相対的に平行移動する様に互いに回転移動(図中の矢印方向)が可能にプラズマ放電処理装置1″のフレーム(不図示)に軸支されている。又、第1の電極201″と、第2の電極202″とは上下方向に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に軸支することが好ましい。204″a、204″bは第2の電極202″を懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。

【0082】

尚、本図では第1の電極201″がロール状電極、第2の電極202″がベルト状電極で構成されているが、第1の電極201″がベルト状電極、第2の電極202″がロール状電極で構成されていても構わない。

【0083】

203″は第1の電極201″と、第2の電極202″との対向する面で形成される放電空間を示す。放電空間203″は等間隔で形成されていることが好ましい。放電空間203″は減圧することが可能な環境に収納されていてもよい。

【0084】

第1の電極201″が高圧電極、第2の電極202″がアース電極であってもよいし、又は反対であってもよく必要に応じて決めることが可能である。本図は、第1の電極201″が高圧電極、第2の電極202″がアース電極の場合を示している。

【0085】

L′は第1の電極201″の幅を示す。M′は第2の電極202″の幅を示す。L′と、M′とは同じであることが好ましい。

【0086】

201″aは第1の電極201″に高周波電界を印加する給電部材を示し、第1の電極201″の上側に第1の電極201″の面と平行に非接触で上下方向に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に配設することが好ましい。給電部材201″aは高周波電界電源201″b(図8参照)に接続されており、給電部材201″aを介して第1の電極201″に高周波電界を印加することで放電空間203″で放電を起こしている。

【0087】

202″aは第2の電極202″の下側に第2の電極202″の面と平行に非接触で配設されているアース部材を示す。アース部材202″aは上下方向に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に配設することが好ましい。アース部材の幅は第2の電極202″の幅M″に対応して適宜設定することが可能である。

【0088】

放電プラズマ発生ガス供給装置4″は放電プラズマ発生ガス供給ノズル401″と放電プラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402″とを有している。放電プラズマ発生ガス供給ノズル401″から放電空間203″に基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。

【0089】

ガス排出装置5″は、吸引ノズル501″と、吸引ポンプ(不図示)に繋がった吸引管502″とを有している。吸引ノズル501″は放電プラズマ発生ガス供給ノズル401″と対向する位置に配設されており、使用されない放電プラズマ発生用ガス及びプラズマ処理された原料ガス等を放電空間203″から系外に排出するために設けられている。

【0090】

図8は図7に示すプラズマ放電処理装置の概略断面図である。図8(a)は図7(a)のE−E′に沿った概略断面図である。図8(b)は図7(a)のF−F′に沿った概略断面図である。

【0091】

図中、N′は放電空間203″の距離を示す。距離N′は第1の電極201″と第2の電極202″との表面が互いに最も接近している間隔を言う。第1の電極201″と第2の電極202″との表面の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離N′は、第1の電極201″と第2の電極202″の回転によっても一定であることが望ましい。

【0092】

放電空間203″の距離N′は放電空間203″を形成している上下方向に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に軸支されている第1の電極201″と第2の電極202″とのどちらか一方又は両方を移動することで可変となっている。

【0093】

O′は給電部材201″aと、第1の電極201″との距離を示す。距離O′は、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離O′は、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設されている給電部材201″aを移動することで可変となっている。

【0094】

P′はアース部材202″aと、第2の電極202″との距離を示す。距離P′は、基材の種類、改質の程度等必要に応じて設定することが好ましい。距離P′は、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1″のフレーム(不図示)に配設されているアース部材202″aを移動することで可変となっている。

【0095】

基材3は少なくとも放電空間203″の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201″に接触して搬送することが好ましい。第2の電極202″と対向する基材3の表面がプラズマ放電処理される。

【0096】

基材3′は少なくとも放電空間203″の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第2の電極202″に接触して搬送することが好ましい。第1の電極201″と対向する基材3′の表面がプラズマ放電処理される。

【0097】

図9は2つのベルト状の第1の電極と1つのベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図9(a)は2つのベルト状の第1の電極と1つの第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図9(b)は図9(a)のG−G′に沿った概略断面図である。

【0098】

図中、1″′は大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置(以下、単にプラズマ放電処理装置とも言う)を示す。プラズマ放電処理装置1″′は、ベルト状電極2″′と、基材3″′a、基材3″′b、基材3″′cの給装置(不図示)と、プラズマ処理された基材3″′a、基材3″′b、基材3″′cの回収装置(不図示)と、プラズマ発生ガス供給装置4″′と、ガス排出装置5″′とを有している。

【0099】

本図は基材3″′a、基材3″′b、基材3″′cの3つの基材をプラズマ放電処理装置1で同時に同じプラズマ放電処理を行う場合を示しているが、勿論、基材3″′a、基材3″′bの2つの基材の場合も処理は可能である。基材3″′a、基材3″′b、基材3″′cは同じ材質であってもよく、又異なっていてもよい。

【0100】

ベルト状電極2″′は、2つの第1の電極201″′a、201″′bと、第2の電極202″′とを有しており、2つの第1の電極201″′a、201″′bが、第2の電極202″′に対向して配設されている。

【0101】

203″′a、203″′bは第1の電極201″′aを懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。203″′c、203″′dは第1の電極201″′bを懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。203″′e、203″′fは第2の電極202″′を懸架する回転式の懸架ロールを示し、どちらか一方が駆動用となっている。

【0102】

懸架ロール203″′a〜203″′fは上下方向に移動可能にプラズマ放電処理装置1″′のフレーム(不図示)に軸支することが好ましい。

【0103】

駆動用のロールを駆動することにより、第1の電極201″′a、201″′aと、第2の電極202″′とは給電部材とアース部材に対して相対的に平行移動する様に互いに回転移動(図中の矢印方向)が可能にプラズマ放電処理装置1″のフレーム(不図示)に軸支されている。

【0104】

205″′aは第1の電極201″′aと、第2の電極202″′との対向する面で形成される放電空間(図中の斜線で示す部分で、第1の電極201″′aと第2の電極202″′との表面が互いに最も接近している間隔)を示す。205″′bは第1の電極201″′bと、第2の電極202″′との対向する面で形成される放電空間(図中の斜線で示す部分で、第1の電極201″′bと第2の電極202″′との表面が互いに最も接近している間隔)を示す。各放電空間205″′a、205″′bは等間隔で形成されていることが好ましい。各放電空間205″′a、205″′bは減圧することが可能な環境に収納されていてもよい。

【0105】

各放電空間205″′a、205″′bの距離は懸架ロール203″′a〜203″′d、懸架ロール203″′e、203″′fを第1の電極201″′a、201″′bと、第2の電極202″′との対向する面を平行に維持し上下方向(図中の矢印方向)に移動することでは可変となっている。

【0106】

201″′cは第1の電極201″′aに高周波電界を印加する給電部材を示し、第1の電極201″′aの上に第1の電極201″′aの面と平行に非接触で上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1′のフレーム(不図示)に配設することが好ましい。

【0107】

給電部材201″′cと第1の電極201″′aの面との距離は給電部材201″′cが上下方向(図中の矢印方向)に移動可能とすることで可変となっている。

【0108】

給電部材201″′cは高周波電界電源201″′eに接続されており、給電部材201″′cを介して第1の電極201″′aに高周波電界を印加することで放電空間205″′aでプラズマが発生する。

【0109】

201″′dは第1の電極201″′bに高周波電界を印加する給電部材を示し、第1の電極201″′bの上に第1の電極201″′bの面と平行に非接触で上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1″′のフレーム(不図示)に配設することが好ましい。

【0110】

給電部材201″′dと第1の電極201″′bの面との距離は給電部材201″′dが上下方向(図中の矢印方向)に移動可能とすることで可変となっている。

【0111】

給電部材201″′dと第1の電極201″′bの面との距離は、基材の種類、改質の程度等必要に応じて設定することが好ましい。

【0112】

給電部材201″′dは高周波電界電源201″′fに接続されており、給電部材201″′dを介して第1の電極201″′bに高周波電界を印加することで放電空間205″′bでプラズマが発生する。

【0113】

202″′aは第2の電極202″′の下側に第2の電極202″′の面に平行に非接触で配設されているアース部材を示す。アース部材202″′aは上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。第2の電極202″′とアース部材202″′aとの距離はアース部材202″′aを上下方向(図中の矢印方向)に移動することで可変となっている。

【0114】

第2の電極202″′とアース部材202″′aとの距離は基材の種類、改質の程度等必要に応じて設定することが好ましい。

【0115】

プラズマ発生ガス供給装置4″′はプラズマ発生ガス供給ノズル401″′とプラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402″′とを有している。プラズマ発生ガス供給ノズル401″′から各放電空間205″′a、205″′bに基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。尚、放電空間205″′aに放電プラズマ発生用ガスを供給し、放電空間205″′bに基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガスを供給することも可能である。この様にすることで、同時に基材の表面に異なった改質処理が行うことが可能となっている。

【0116】

ガス排出装置5″′は、吸引ポンプ(不図示)に繋がった吸引管502″′a、502″′bと、吸引ノズル501″′a、501″′bとを有している。各吸引ノズル501″′a、501″′bはプラズマ発生ガス供給ノズル401″′と対向する位置に配設されており、使用されない放電プラズマ発生用ガスガス及びプラズマ処理された原料ガス等を各放電空間205″′a、205″′bから系外に排出するために設けられている。

【0117】

放電空間205″′a(第1の電極201″′aと第2の電極202″′との表面の距離)は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離は、第1の電極201″′aと第2の電極202″′の回転によっても一定であることが望ましい。

【0118】

放電空間205″′bの距離(第1の電極201″′bと第2の電極202″′との表面が互いに最も接近している間隔)も放電空間205″′aの距離と同じであることが好ましい。

【0119】

放電空間205″′aの距離は放電空間205″′aを形成している第1の電極201″′aと第2の電極202″′とのどちらか一方又は両方を移動し設定することが可能となっている。尚、第1の電極201″′aの上下方向の移動は、第1の電極201″′a′を懸架し、上下方向に移動可能にプラズマ放電処理装置1″′のフレーム(不図示)に軸支されている懸架ロール203″′a、203″′bを上下方向に移動することで可能となっている。又、第2の電極202″′の上下方向の移動は、第2の電極202″′を懸架し、上下方向に移動可能にプラズマ放電処理装置1″′のフレーム(不図示)に軸支されている懸架ロール203″′e、203″′fを上下方向に移動することで可能となっている。

【0120】

放電空間205″′bの距離の調整は放電空間205″′aの調整と同じ様にして行うことが可能である。

【0121】

基材3″′aは少なくとも放電空間205″′aの領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201″′aに接触して搬送することが好ましい。第2の電極202″′と対向する基材3″′aの表面がプラズマ放電処理される。

【0122】

基材3″′bは少なくとも放電空間205″′bの領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201″′bに接触して搬送することが好ましい。第2の電極202″′と対向する基材3″′bの表面がプラズマ放電処理される。

【0123】

基材3″′cは少なくとも各放電空間205″′a、205″′bの領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第2の電極202″′に接触して搬送することが好ましい。第1の電極201″′a及び第1の電極201″′bと対向する基材3″′cの表面がプラズマ放電処理される。尚、各放電空間205″′a、205″′bが、同じプラズマ発生ガスである場合は、基材3″′cの表面に形成される膜を厚くすることが可能となる。又、各放電空間205″′a、205″′bが、異なるプラズマ発生ガスである場合は、基材3″′cの表面には異なる膜を積層することが可能となる。

【0124】

図10は平板状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。図10(a)は平板状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の概略斜視図である。図10(b)は図10(a)のH−H′に沿った概略断面図である。

【0125】

図中、1″″はプラズマ放電処理装置を示す。プラズマ放電処理装置1″″は、一対の平板状電極2″″と、枚葉シート状基材3″″の供給装置(不図示)と、プラズマ処理された枚葉シート状基材3″″の回収装置(不図示)と、プラズマ発生ガス供給装置4″″と、ガス排出装置5″″とを有している。平板状電極2″″は、第1の電極201″″と、第2の電極202″″とを有し、対向して配設されている。

【0126】

第1の電極201″″と、第2の電極202″″とは給電部材とアース部材に対して相対的に互いに平行移動(図中の矢印方向)する様になっている。又、上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1″″のフレーム(不図示)に取付けられていることが好ましい。

【0127】

204″″は第1の電極201″″と、第2の電極202″″との対向する面で形成される放電空間を示す。放電空間204″″は等間隔で形成されていることが好ましい。

【0128】

放電空間204″″の距離は第1の電極201″″と、第2の電極202″″との対向する面を平行に維持し上下方向(図中の矢印方向)に移動することでは可変となっている。

【0129】

放電空間204″″の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離は、第1の電極201″″と第2の電極202″″の平行移動によっても一定であることが望ましい。放電空間204″″は減圧することが可能な環境に収納されていてもよい。

【0130】

第1の電極201″″が高圧電極、第2の電極202″″がアース電極であってもよいし、又は反対であってもよく必要に応じて決めることが可能である。本図は、第1の電極201″″が高圧電極、第2の電極202″″がアース電極の場合を示している。

【0131】

201″″aは第1の電極201″″に高周波電界を印加する給電部材を示し、第1の電極201″″の上に第1の電極201″″の面と平行に非接触で上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1″″のフレーム(不図示)に配設することが好ましい。給電部材201″″aは高周波電界電源201″″bに接続されており、給電部材201″″aを介して第1の電極201″″に高周波電界を印加することで放電空間204″″でプラズマが発生する。

【0132】

給電部材201″″aと第1の電極201″″との間の距離は給電部材201″″aが上下方向(図中の矢印方向)に移動可能とすることで可変となっている。距離は、基材の種類、改質の程度等必要に応じて設定することが好ましい。

【0133】

202″″aは第2の電極202″″の下側に第2の電極202″″の面と平行に非接触で配設されているアース部材を示す。アース部材202″″aは上下方向(図中の矢印方向)に移動可能にプラズマ放電処理装置1のフレーム(不図示)に配設することが好ましい。

【0134】

第2の電極202″″とアース部材202″″aとの距離はアース部材202″″aを上下方向(図中の矢印方向)に移動することで可変となっている。距離は、基材の種類、改質の程度等必要に応じて設定することが好ましい。

【0135】

プラズマ発生ガス供給装置4″″はプラズマ発生ガス供給ノズル401″″とプラズマ発生ガスタンク(不図示)に繋がったプラズマ発生ガス供給管402″″とを有している。プラズマ発生ガス供給ノズル401″″から放電空間204″″に基材の表面の改質(例えば、基材の表面を親水性にする)する放電プラズマ発生用ガス又は基材の表面に薄膜を形成する原料ガスと放電プラズマ発生用ガスとの混合ガス等が供給される。

【0136】

ガス排出装置5″″は、吸引ノズル501″″と、吸引ポンプ(不図示)に繋がった吸引管502″″とを有している。吸引ノズル501″″はプラズマ発生ガス供給ノズル401″″と対向する位置に配設されており、使用されない放電プラズマ発生用ガスガス及びプラズマ処理された原料ガス等を放電空間204″″から系外に排出するために設けられている。

【0137】

放電空間204″″の距離は第1の電極201″″と第2の電極202″″との表面が互いに最も接近している間隔を言う。第1の電極201″″と第2の電極202″″との表面の距離は、プラズマ放電を均一に発生させると言う観点から0.5mm〜20mmが好ましく、より好ましくは0.5mm〜5mmであり、特に好ましくは1±0.5mmである。距離は、第1の電極201″″と第2の電極202″″の平行移動によっても一定であることが望ましい。

【0138】

枚葉シート状基材3″″は放電空間204″″の領域(図中の斜線で示される領域)では、安定したプラズマ放電処理を行うため第1の電極201″″又は第2の電極202″″固定することが好ましい。第2の電極202″″と対向する枚葉シート状基材3″″の表面がプラズマ放電処理される様になっている。尚、本図は第2の電極202″″の上に枚葉シート状基材3″″を固定し処理する場合を示している。

【0139】

図7〜図10に示されるプラズマ放電処理装置でプラズマ放電処理する時の基材の他の搬送方法は、図3、図6と同じ様にすることが可能である。

【0140】

図1〜図10に示す本発明のプラズマ放電処理装置でプラズマ放電処理する時の基材の移動速度は、基材の種類、プラズマ放電処理条件、プラズマ放電処理の内容等に応じて適宜設定することが可能である。

【0141】

図1〜図10に示す本発明のプラズマ放電処理装置において、放電空間の距離を変化させることで、基材の厚みを問わず放電距離を一定にすることが出来るので、基材の選択範囲を広げることが可能となった。又、第1の電極と給電部材との距離、及び第2の電極とアース部材との距離を変化させることで給電部材と第1の電極との間、アース部材と第2の電極との間で形成される静電容量を変化させ、放電強度を調節することが出来、必要に応じて製膜速度を調節することが可能となる。

【0142】

図1〜図10に示す本発明のプラズマ放電処理装置において、電極と非接触に設置した給電部材、アース部材を用いて高周波電力を印加する場合の高周波電源の周波数としては、13.56MHz以上が好ましい。また、上記と別の高周波電力の印加手段、アース手段を用い、200kHz以下の周波数の高周波電源と組み合わせて使用することも出来る。

【0143】

給電部材と高周波電源との接続には銅板を用いることが好ましい。13.56MHz以上の高周波は主に金属表面を流れるため、表面を大きくすることが好ましい。給電部材及びアース部材の大きさは、給電部材と第1の電極及びアース部材と第2の電極とが形成する静電容量が、第1の電極と第2の電極とで形成する静電容量の5倍以上と成るように設計することが好ましい。5倍未満では放電強度が低下し、プラズマ放電処理能力が低下する。

【0144】

図1〜図10に示す本発明のプラズマ放電処理装置において使用されるロール状電極、ベルト状電極は必要に応じて加熱あるいは冷却等の温度調整することが望ましい。例えば、ベルト状電極の場合は、ベルトの裏面から気体で冷却することも出来るが、ロール状電極の場合には、ロールの内部に液体を供給することが出来、電極表面の温度及び基材の温度を制御することが出来るので好ましい。温度を与える液体としては、蒸留水、油等の絶縁性材料が好ましい。基材の温度は処理条件によって異なるが、通常、室温〜200℃とすることが好ましく、より好ましくは室温〜120℃とすることである。

【0145】

図1〜図10に示す本発明のプラズマ放電処理装置において使用されるロール状電極やベルト状電極のように、基材が密着して基材と電極とが同期して移送及び回転する場合、その電極の表面は高い平滑性が求められる。平滑性はJIS B 0601で規定される表面粗さの最大高さ(Rmax)として表され、表面粗さのRmaxは10μm以下であることが好ましく、より好ましくは8μm以下であり、特に好ましくは7μm以下である。

【0146】

図1〜図10に示す本発明のプラズマ放電処理装置において使用されるロール状電極、平板状電極及び給電部材、アース部材は、金属等の導電性母材で出来ており、その表面が固体誘電体で被覆されていることが望ましい。固体誘電体としては、ポリテトラフルオロエチレン、ポリエチレンテレフタレート、ポリイミド等のプラスチック、ガラス、二酸化珪素、酸化アルミニウム、酸化ジルコニウム、酸化チタン等の金属酸化物あるいはチタン酸バリウム等の複合金属酸化物等を挙げることが出来る。特に好ましいものは、セラミックスを溶射後に無機材料を用いて封孔処理したセラミックス被覆処理誘電体である。又、電極の金属等の導電性母材としては、銀、白金、ステンレス、アルミニウム、鉄等の金属等を挙げることが出来るが、加工の観点からステンレス、チタンが好ましい。又、ライニング材としては、珪酸塩系ガラス、ホウ酸塩系ガラス、リン酸塩系ガラス、ゲルマン酸塩系ガラス、亜テルル酸塩ガラス、アルミン酸塩ガラス、バナジン酸塩ガラス等が好ましく、この中でもホウ酸塩系ガラスが加工し易いと言う点でより好ましく用いられる。

【0147】

図1〜図10に示す本発明のプラズマ放電処理装置において、プラズマ放電部は、電極と絶縁性の材質のフレームや容器で囲むことが好ましく、電極との絶縁が取ることが出来れば金属製のものを用いてもよい。例えば、金属製のものとしては、アルミニウム又は、ステンレスのフレームの内面にポリイミド樹脂等を張り付けたものでもよく、金属フレームにセラミックス溶射を行い絶縁性を持たせたものでもよい。又パイレックス(登録商標)ガラス製の処理容器で装置全体を囲うのも好ましい。この様な外側の囲いではなく、放電部、電極、基材搬送手段等の側面を局部的に囲むことも、反応ガスを適切に放電部に供給したり、排ガスを排気することが出来るため、ガス濃度や組成を一定に出来、プラズマ放電処理を安定して行うことが出来好ましい。

【0148】

図4〜図9に示す本発明のプラズマ放電処理装置において使用されるベルト状電極は、導電性を有しエンドレスベルト形状に加工後に柔軟性や耐久性が確保出来る材料であれば特に限定されず、鉄、銅、アルミニウム等の金属単体、これらの合金、導電性のプラスチック等が例示出来る。又、これら導電性の材料を適宜組み合わせて複合したり積層して使用することが出来る。

【0149】

又、ベルト状電極の少なくとも一方は、そのプラズマ放電空間側の面が固体誘電体で被覆されていることが望ましい。固体誘電体の材質としては、ガラス、セラミックス、耐熱プラスチック等のものを例示することが出来る。又固体誘電体の被覆形態として、エンドレスベルトの表面を酸化することにより金属酸化物被膜を形成することも好適である。

【0150】

本発明で使用されるプラズマ処理ガスは、放電プラズマの発生、及び基材の表面の改質や、基材の表面への皮膜形成の目的で用いられるものである。そして、主に放電プラズマを発生させるための放電プラズマ発生用ガスとしては、希ガス、窒素ガス、あるいは空気が挙げられる。そしてこれらの放電プラズマ発生用ガスの中で最も好ましいのは希ガスのヘリウムであり、アルゴンも好適に用いることが出来る。更に、これらのガスは、単独で用いてもよく、その目的によっては2種以上を併用して用いてもよい。放電プラズマ発生用ガスの量は、放電空間に供給する全ガス量に対し、90体積%〜99.9体積%含有することが好ましい。

【0151】

原料ガスとは、それ自身が励起して活性となり、基材上に化学的に堆積して薄膜を形成する原料のことである。次に、本発明に使用する薄膜を形成するために放電空間に供給するガスについて説明する。基本的に放電ガスと薄膜形成ガスであるが、更に、添加ガスを加えることもある。薄膜形成ガスとしては、有機金属化合物、ハロゲン金属化合物、金属水素化合物等を挙げることが出来る。

【0152】

有機金属化合物は下記の一般式(I)で示すものが好ましい。

【0153】

一般式(I) R1xMR2yR3z

式中、Mは金属、R1はアルキル基、R2はアルコキシ基、R3はβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基であり、金属Mの価数をmとした場合、x+y+z=mであり、x=0〜m、又はx=0〜m−1であり、y=0〜m、z=0〜mで、何れも0又は正の整数である。R1のアルキル基としては、メチル基、エチル基、プロピル基、ブチル基等を挙げることが出来る。R2のアルコキシ基としては、例えばメトキシ基、エトキシ基、プロポキシ基、ブトキシ基、3,3,3−トリフルオロプロポキシ基等を挙げることが出来る。又アルキル基の水素原子をフッ素原子に置換したものでもよい。R3のβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基としては、β−ジケトン錯体基として、例えば、2,4−ペンタンジオン(アセチルアセトンあるいはアセトアセトンとも言う)、1,1,1,5,5,5−ヘキサメチル−2,4−ペンタンジオン、2,2,6,6−テトラメチル−3,5−ヘプタンジオン、1,1,1−トリフルオロ−2,4−ペンタンジオン等を挙げることが出来、β−ケトカルボン酸エステル錯体基として、例えば、アセト酢酸メチルエステル、アセト酢酸エチルエステル、アセト酢酸プロピルエステル、トリメチルアセト酢酸エチル、トリフルオロアセト酢酸メチル等を挙げることが出来、β−ケトカルボン酸として、例えば、アセト酢酸、トリメチルアセト酢酸等を挙げることが出来、又ケトオキシとして、例えば、アセトオキシ基(又はアセトキシ基)、プロピオニルオキシ基、ブチリロキシ基、アクリロイルオキシ基、メタクリロイルオキシ基等を挙げることが出来る。これらの基の炭素原子数は、上記例有機金属示化合物を含んで、18以下が好ましい。又例示にもあるように直鎖又は分岐のもの、又水素原子をフッ素原子に置換したものでもよい。

【0154】

上記有機金属化合物の内、分子内に少なくとも一つ以上の酸素を有する有機金属化合物が、爆発の危険性の少ない有機金属化合物として好ましい。この様なものとしてR2のアルコキシ基を少なくとも一つを含有する有機金属化合物、又R3のβ−ジケトン錯体基、β−ケトカルボン酸エステル錯体基、β−ケトカルボン酸錯体基及びケトオキシ基(ケトオキシ錯体基)から選ばれる基を少なくとも一つ有する金属化合物が好ましい。

【0155】

放電空間に供給するガスには、放電プラズマ発生用ガス、原料ガスの他に、薄膜形成の反応を促進する添加ガスを混合してもよい。添加ガスとしては、酸素、オゾン、過酸化水素、二酸化炭素、一酸化炭素、水素、アンモニア等を挙げることが出来るが、酸素、一酸素化炭素及び水素が好ましく、これらから選択される成分を混合させるのが好ましい。その含有量はガス全量に対して0.01〜5体積%含有させることが好ましく、それによって反応促進され、且つ、緻密で良質な薄膜を形成することが出来る。上記形成された酸化物又は複合化合物の薄膜の膜厚は、0.1〜1000nmの範囲が好ましい。

【0156】

原料ガスに使用する有機金属化合物、ハロゲン化金属、金属水素化合物の金属として、Li、Be、B、Na、Mg、Al、Si、K、Ca、Sc、Ti、V、Cr、Mn、Fe、Co、Ni、Cu、Zn、Ga、Ge、Rb、Sr、Y、Zr、Nb、Mo、Cd、In、Ir、Sn、Sb、Cs、Ba、La、Hf、Ta、W、Tl、Pb、Bi、Ce、Pr、Nd、Pm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu等を挙げることが出来る。

【0157】

本発明のプラズマ放電処理装置は、上記のような有機金属化合物、ハロゲン金属化合物、金属水素化合物等の金属化合物を放電ガスと共に使用することにより様々な高機能性の薄膜を得ることが出来る。本発明の薄膜の例を以下に示すが、本発明はこれに限られるものではない。

【0158】

電極膜:Au、Al、Ag、Ti、Ti、Pt、Mo、Mo−Si

誘電体保護膜:SiO2、SiO、Si3N4、Al2O3、Y2O3

透明導電膜:In2O3、SnO2

エレクトロクロミック膜:WO3、IrO2、MoO3、V2O5

蛍光膜:ZnS、ZnS+ZnSe、ZnS+CdS

磁気記録膜:Fe−Ni、Fe−Si−Al、γ−Fe2O3、Co、Fe3O4、Cr、SiO2、AlO3

超導電膜:Nb、Nb−Ge、NbN

太陽電池膜:a−Si、Si

反射膜:Ag、Al、Au、Cu

選択性吸収膜:ZrC−Zr

選択性透過膜:In2O3、SnO2

反射防止膜:SiO2、TiO2、SnO2

シャドーマスク:Cr

耐摩耗性膜:Cr、Ta、Pt、TiC、TiN

耐食性膜:Al、Zn、Cd、Ta、Ti、Cr

耐熱膜:W、Ta、Ti

潤滑膜:MoS2

装飾膜:Cr、Al、Ag、Au、TiC、Cu

尚、上記金属化合物以外に、炭素化合物、窒素化合物、水素化合物等の不純物が含有されてもよい。

【0159】

本発明に用いられる基材について説明する。本発明に用いられる基材としては、帯状基材が好ましい。好ましい帯状基材として樹脂フィルムが挙げられる。樹脂フィルムの材質としては、セルローストリアセテート、セルロースジアセテート、セルロースアセテートプロピオネート又はセルロースアセテートブチレートのようなセルロースエステル、ポリエチレンテレフタレートやポリエチレンナフタレートのようなポリエステル、ポリエチレンやポリプロピレンのようなポリオレフィン、ポリ塩化ビニリデン、ポリ塩化ビニル、ポリビニルアルコール、エチレンビニルアルコールコポリマー、シンジオタクティックポリスチレン、ポリカーボネート、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルフォン、ポリスルフォン、ポリエーテルイミド、ポリアミド、フッ素樹脂、ポリメチルアクリレート、アクリレートコポリマー等を挙げることが出来る。

【0160】

これらの素材は単独であるいは適宜混合されて使用することも出来る。中でもゼオネックスやゼオノア(日本ゼオン(株)製)、非晶質シクロポリオレフィン樹脂フィルムのARTON(ジェイエスアール(株)製)、ポリカーボネートフィルムのピュアエース(帝人(株)製)、セルローストリアセテートフィルムのコニカミノルタタックKC4UX、KC8UX(コニカミノルタオプト(株)製)などの市販品を好ましく使用することが出来る。更に、ポリカーボネート、ポリアリレート、ポリスルフォン及びポリエーテルスルフォンなどの固有複屈折率の大きい素材であっても、溶液流延製膜、溶融押し出し製膜等の条件、更には縦、横方向に延伸条件等を適宜設定することにより使用することが出来るものを得ることが出来る。これらの樹脂フィルムの内、光学的に等方性に近いセルロースエステルフィルムは光学素子に好ましく用いられる。セルロースエステルフィルムとしては、上記のようにセルローストリアセテートフィルム、セルロースアセテートプロピオネートが好ましく用いられるものの一つである。セルローストリアセテートフィルムとしては市販品のコニカミノルタタックKC4UX等が有用である。

【0161】

これらの樹脂の表面にゼラチン、ポリビニルアルコール、アクリル樹脂、ポリエステル樹脂、セルロースエステル樹脂等を塗設したものも使用出来る。光学素子に用いるため、これら樹脂フィルムの薄膜側に防眩層、クリアハードコート層、バリア層、防汚層等を設けてもよい。又、必要に応じて接着層、アルカリバリアコート層、ガスバリア層や耐溶剤性層等を設けてもよい。

【0162】

又、本発明に用いられる基材は、上記の記載に限定されない。樹脂フィルムの厚さとしては10〜1000μmが好ましく、より好ましくは40〜200μmである。

【実施例】

【0163】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0164】

<実施例1>

(基材の準備)

幅1300mm、長さ200m、厚さ80μmのコニカミノルタタックKC8UX(コニカミノルタオプト(株)製)を準備した。

【0165】

(プラズマ放電処理装置の構成)

図3(b)に示す形態の装置を準備した。

【0166】

第1の電極の直径:500mm

第1の電極の長さ:1300mm

材質:SUS304(Al2O3被覆)

第2の電極の直径:500mm

第2の電極の長さ:1300mm

材質:SUS304(Al2O3被覆)

放電空間の距離:1mm

給電部材と第1の電極との距離:1.2mm

給電部材の材質:A5052(Al2O3被覆)

給電部材の幅:1400mm

アース部材と第2の電極との距離:1.2mm

アース部材の材質:A5052(Al2O3被覆)

アース部材の幅:1400mm

給電部材、アース部材については、給電部材と第1の電極とで形成される静電容量、アース部材と第2の電極とで形成される静電容量が、第1の電極と第2の電極とで形成される静電容量の5倍以上となるように設計、設置した。

【0167】

(酸化ケイ素膜の作製)

以下の条件で、準備した基材の上に酸化ケイ素膜を作製した。

【0168】

放電プラズマ発生用ガス:Ar

添加ガス:O2ガスを全ガス量に対し10.0体積%

原料ガス:TEOS(テトラエトキシシラン)を全ガスに対し0.4体積%

高周波電源:パール工業製(13.56MHz):5W/cm2

基材の搬送速度は、10m/minで行った。基材と接触する電極の温度は90℃とした。

【0169】

<実施例2〜5>

給電方法、アース方法を表1のように変えた以外は実施例1と同様にして、準備した基材の上に酸化ケイ素膜を作製した。接触方式での給電、及びアースについては、ロール電極では電極の端面、ベルト状電極では懸架ロールの端面に銅製のブロックをロール電極及び懸架ロールが回転しても常に接触している状態で行った。

【0170】

<実施例6〜8>

図8に示す形態の装置を準備した。

【0171】

第1のロール状電極の直径:500mm

第1のロール状電極の長さ:1300mm

材質:SUS304(Al2O3被覆)

第2のベルト状電極の周長:1500mm

第2のベルト状電極の幅:1300mm

材質:銅(Al2O3被覆)

放電空間の距離:2mm

給電部材と第1のベルト状電極との距離:1mm

給電部材の材質:A5052(Al2O3被覆)

給電部材の幅:1400mm

給電部材の長さ:150mm

アース部材と第2のベルト状電極との距離:0.8mm

アース部材の材質:A5052(Al2O3被覆)

アース部材の幅:1400mm

アース部材の長さ:150mm

その他、給電方法、アース方法を表1のように変え、実施例1と同様にして、準備した基材の上に酸化ケイ素膜を作製した。

【0172】

【表1】

【0173】

評価

実施例1〜8で作製した基材上の酸化ケイ素膜の均質性を幅手方向の膜厚の安定性、両端部の膜厚差につき以下に示す計算式及び評価ランクに従って評価した結果を表2に示す。尚、幅手方向の膜厚の測定には、フィルメトリクス(株)製F−20を用いた。

【0174】

幅手方向の膜厚の測定

幅方向に50mm間隔で全幅(1300mm)測定し、以下に示す計算式から、各測定箇所の膜厚が平均値からどれだけ差があるかを計算で求め幅手方向の膜厚の安定性とした。

【0175】

平均値からの差(%)=((各測定箇所の膜厚−幅手膜厚の平均値)/平均値)×100

幅手方向の膜厚の評価ランク

○:幅手の全測定箇所について平均値からの差が±5%未満

△:幅手の測定箇所について平均値からの差が±5%以上10%未満の点がある

×:幅手の測定箇所について平均値からの差が±10%以上の点がある

両端部の膜厚差

上記の要領で測定した幅手の膜厚について、以下に示す計算式から両端部の膜厚差を計算で求めた。

【0176】

膜厚差(%)=(両端部の膜厚差/幅手膜厚の平均値)×100

両端部の膜厚差の評価ランク

○:両端部の膜厚差が5%未満

△:両端部の膜厚差が5%以上10%未満

×:両端部の膜厚差が10%以上

【0177】

【表2】

【0178】

表2の結果から明らかなように、給電部材とアース部材とを用いて作製した酸化ケイ素膜は幅手方向に均一なものであったが、どちらか一方のみ用いて製膜したもの、どちらも使用せずに製膜したものは、幅手の均一性に問題があり、明らかに異なる結果となった。

【図面の簡単な説明】

【0179】

【図1】ロール状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【図2】図1に示すプラズマ放電処理装置の概略断面図である。

【図3】図1に示すプラズマ放電処理装置を使用した基材のプラズマ放電処理の他の方法を示す概略断面図である。

【図4】ベルト状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【図5】図4に示すプラズマ放電処理装置の概略断面図である。

【図6】図4に示すプラズマ放電処理装置を使用した基材のプラズマ放電処理の他の方法を示す概略断面図である。

【図7】ロール状の第1の電極とベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【図8】図7に示すプラズマ放電処理装置の概略断面図である。

【図9】2つのベルト状の第1の電極と1つのベルト状の第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【図10】平板状の第1の電極と第2の電極とを使用した大気圧もしくはその近傍の圧力下でプラズマ放電処理するプラズマ放電処理装置の模式図である。

【符号の説明】

【0180】

1、1′、1″、1″′、1″″ プラズマ放電処理装置

2 ロール状電極

2′、2″′ ベルト状電極

2″″ 平板状電極

2″ 電極

201、201′、201″、201″′a、201″′b、201″″ 第1の電極

201a、201′a、201″a、201″′c、201″′d、201″″a 給電部材

201b、201′b、201″b、201″′e、201″′f 高周波電界電源

202、202′、202″、202″′、202″″ 第2の電極

202a、202′a、202″a、202″′a、202″″a アース部材

203、205′、203″、204″″、205″′a、205″′b 放電空間

203′a、203′b、203″′a〜203″′f、204′a、204′b、204″a、204″b、 懸架ロール

3、3′、3″、3′a、3″′a、基材3″′b、3″″ 基材

4、4′、4″、4″′、4″″ プラズマ発生ガス供給装置

401、401′、401″、401″′ プラズマ発生ガス供給ノズル

402、402′、402″、402″″ プラズマ発生ガス供給管

5、5′、5″、5″′、5″″ ガス排出装置

501、501′、501″、501″″、502″′a、502″′b 吸引ノズル

502、502′、502″、502″″、501″′a、501″′b 吸引管

6a〜6c、6′a〜6′c 搬送ロール

【特許請求の範囲】

【請求項1】

対向して設けられた第1の電極と第2の電極を有し、前記第1の電極と第2の電極の間に形成される放電部に、基材を通過させて、前記基材の表面を処理するプラズマ放電処理装置において、前記第1の電極に対して非接触で設けられた給電部材と、前記第2の電極に対して非接触で設けられたアース部材とを有し、前記第1の電極は前記給電部材に対して、且つ、前記第2の電極は前記アース部材に対して移動可能に構成されていることを特徴とするプラズマ放電処理装置。

【請求項2】

前記第1の電極の前記給電部材に対する移動、および、前記第2の電極の前記アース部材に対する移動が、それぞれの電極内に回転軸を有する回転移動であることを特徴とする請求項1に記載のプラズマ放電処理装置。

【請求項3】

前記第1の電極の前記給電部材に対する移動、および、前記第2の電極の前記アース部材に対する移動が、前記給電部材またはアース部材の各電極と対向する面に対して平行移動であることを特徴とする請求項1に記載のプラズマ放電処理装置。

【請求項4】

前記第1の電極と給電部材の距離と、前記第2の電極とアース部材との距離が可変であることを特徴とする請求項1〜3の何れか1項に記載のプラズマ放電処理装置。

【請求項5】

前記第1の電極と第2の電極の間の距離が可変であることを特徴とする請求項1〜4の何れか1項に記載のプラズマ放電処理装置。

【請求項6】

前記第1の電極と第2の電極との少なくともどちらか一方がロール状電極であることを特徴とする請求項1、2、4、5の何れか1項に記載のプラズマ放電処理装置。

【請求項7】

前記第1の電極と第2の電極との少なくともどちらか一方がベルト状電極であることを特徴とする請求項1、2、4、5の何れか1項に記載のプラズマ放電処理装置。

【請求項8】

前記第1の電極と第2の電極とが平板状電極であることを特徴とする請求項1、3〜5の何れか1項に記載のプラズマ放電処理装置。

【請求項9】

前記第1の電極と第2の電極とのどちらか1方に基材を接触させて連続搬送しながらプラズマ処理が可能なことを特徴とする請求項1〜8の何れか1項に記載のプラズマ放電処理装置。

【請求項10】

前記第1の電極と第2の電極のそれぞれに基材を接触させて連続搬送することを特徴とする請求項1〜8の何れか1項に記載のプラズマ放電処理装置。

【請求項11】

前記第1の電極に接触させる基材と、前記第2の電極に接触させる基材とが、同じ基材であることを特徴とする請求項10に記載のプラズマ放電処理装置。

【請求項12】

前記基材が帯状基材であることを特徴とする請求項1〜11の何れか1項に記載のプラズマ放電処理装置。

【請求項13】

前記第1の電極と第2の電極のどちらか一方が被処理物であることを特徴とする請求項1〜11の何れか1項に記載のプラズマ放電処理装置。

【請求項14】

前記放電部に薄膜形成用の反応ガスを供給し、薄膜形成が可能なことを特徴とする請求項1〜13の何れか1項に記載のプラズマ放電処理装置。

【請求項15】

請求項1〜14の何れか1項に記載のプラズマ放電処理装置を用いることを特徴とするプラズマ放電処理方法。

【請求項1】

対向して設けられた第1の電極と第2の電極を有し、前記第1の電極と第2の電極の間に形成される放電部に、基材を通過させて、前記基材の表面を処理するプラズマ放電処理装置において、前記第1の電極に対して非接触で設けられた給電部材と、前記第2の電極に対して非接触で設けられたアース部材とを有し、前記第1の電極は前記給電部材に対して、且つ、前記第2の電極は前記アース部材に対して移動可能に構成されていることを特徴とするプラズマ放電処理装置。

【請求項2】

前記第1の電極の前記給電部材に対する移動、および、前記第2の電極の前記アース部材に対する移動が、それぞれの電極内に回転軸を有する回転移動であることを特徴とする請求項1に記載のプラズマ放電処理装置。

【請求項3】

前記第1の電極の前記給電部材に対する移動、および、前記第2の電極の前記アース部材に対する移動が、前記給電部材またはアース部材の各電極と対向する面に対して平行移動であることを特徴とする請求項1に記載のプラズマ放電処理装置。

【請求項4】

前記第1の電極と給電部材の距離と、前記第2の電極とアース部材との距離が可変であることを特徴とする請求項1〜3の何れか1項に記載のプラズマ放電処理装置。

【請求項5】

前記第1の電極と第2の電極の間の距離が可変であることを特徴とする請求項1〜4の何れか1項に記載のプラズマ放電処理装置。

【請求項6】

前記第1の電極と第2の電極との少なくともどちらか一方がロール状電極であることを特徴とする請求項1、2、4、5の何れか1項に記載のプラズマ放電処理装置。

【請求項7】

前記第1の電極と第2の電極との少なくともどちらか一方がベルト状電極であることを特徴とする請求項1、2、4、5の何れか1項に記載のプラズマ放電処理装置。

【請求項8】

前記第1の電極と第2の電極とが平板状電極であることを特徴とする請求項1、3〜5の何れか1項に記載のプラズマ放電処理装置。

【請求項9】

前記第1の電極と第2の電極とのどちらか1方に基材を接触させて連続搬送しながらプラズマ処理が可能なことを特徴とする請求項1〜8の何れか1項に記載のプラズマ放電処理装置。

【請求項10】

前記第1の電極と第2の電極のそれぞれに基材を接触させて連続搬送することを特徴とする請求項1〜8の何れか1項に記載のプラズマ放電処理装置。

【請求項11】

前記第1の電極に接触させる基材と、前記第2の電極に接触させる基材とが、同じ基材であることを特徴とする請求項10に記載のプラズマ放電処理装置。

【請求項12】

前記基材が帯状基材であることを特徴とする請求項1〜11の何れか1項に記載のプラズマ放電処理装置。

【請求項13】

前記第1の電極と第2の電極のどちらか一方が被処理物であることを特徴とする請求項1〜11の何れか1項に記載のプラズマ放電処理装置。

【請求項14】

前記放電部に薄膜形成用の反応ガスを供給し、薄膜形成が可能なことを特徴とする請求項1〜13の何れか1項に記載のプラズマ放電処理装置。

【請求項15】

請求項1〜14の何れか1項に記載のプラズマ放電処理装置を用いることを特徴とするプラズマ放電処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−43319(P2010−43319A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−207736(P2008−207736)

【出願日】平成20年8月12日(2008.8.12)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月12日(2008.8.12)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]