プラズマ溶接方法,プラズマトーチ組体およびプラズマ溶接装置

【課題】 アーク安定性の向上。溶接作業性の向上。ホットワイヤ送給においても、アーク安定性の向上。

【解決手段】

複数のプラズマトーチ(1a,1b)からプラズマアークを、溶接対象材(5)の溶接線に垂直な垂直線に関して対称にかつ該垂直線に対して傾斜して前記溶接線の同一位置に当てて全プラズマアークに共通に作用する磁気ピンチ力によって前記同一位置にプラズマアークを集中させるとともに、前記複数のプラズマトーチの各インサートチップ(1ac,1bc)の外周まわりからシールドガスを前記溶接対象材(5)に向けて噴出するプラズマ溶接。プラズマアーク間に、溶接ワイヤ又は肉盛り粉体を垂直降下で送給。複数のプラズマトーチ(1a,1b)を1つのシールドカバー(4)に装着して1つのプラズマトーチ組体として、上記プラズマ溶接に用いる。

【解決手段】

複数のプラズマトーチ(1a,1b)からプラズマアークを、溶接対象材(5)の溶接線に垂直な垂直線に関して対称にかつ該垂直線に対して傾斜して前記溶接線の同一位置に当てて全プラズマアークに共通に作用する磁気ピンチ力によって前記同一位置にプラズマアークを集中させるとともに、前記複数のプラズマトーチの各インサートチップ(1ac,1bc)の外周まわりからシールドガスを前記溶接対象材(5)に向けて噴出するプラズマ溶接。プラズマアーク間に、溶接ワイヤ又は肉盛り粉体を垂直降下で送給。複数のプラズマトーチ(1a,1b)を1つのシールドカバー(4)に装着して1つのプラズマトーチ組体として、上記プラズマ溶接に用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマ溶接において、複数のアークを重ね合わせて溶接を行う溶接方法および装置に関する。

【背景技術】

【0002】

プラズマ溶接には、溶接,肉盛り,切断などの高熱加工の種類に応じて、各種形態がある。特許文献1には、電極棒の先端直下に側方からワイヤを送り込んで、電極棒先端の下方にある母材(加工対象材)を、プラズマ溶接,ホットワイヤ形態のプラズマ溶接,プラズマMIG溶接あるいはプラズマワイヤ肉盛をする方法が記載されている。特許文献2には、インサートチップの中央のワイヤ送通孔から下方の母材に垂直にワイヤを送り出し、該ワイヤ送通孔が開いたプラズマ孔にプラズマを噴射してワイヤ先端を溶かすプラズマMIG溶接トーチが記載されている。特許文献3には、中心位置に電極棒を配置したインサートチップのプラズマノズルの下方に、側方からワイヤを送り込むホットワイヤ形態のプラズマ溶接方法及びプラズマワイヤ肉盛方法が記載されている。特許文献4には、インサートチップの中心位置に電極棒を配置したプラズマトーチのプラズマが形成したプールに向けて、該プラズマトーチの側方から消耗電極であるワイヤを送給するプラズマMIG溶接が記載されている。特許文献5には、インサートチップのプラズマ噴射ノズルの上方かつ中心に配置した有底筒状のプラズマ電極の、中心孔である底穴と、その下方のノズルプラズマ噴射ノズルを通して下方の母材に垂直にワイヤを送給し、該ワイヤをプラズマ電極が生成するプラズマで溶かすプラズマMIG溶接方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭39− 15267号公報

【特許文献2】特開昭52−138038号公報

【特許文献3】特開昭53− 31544号公報

【特許文献4】特表2006−519103号公報

【特許文献5】特開2008−229641号公報。

【発明の概要】

【発明が解決しようとする課題】

【0004】

図9の(a)に示すように、1個のプラズマ溶接トーチ1の電極棒と溶接対象材である母材5との間にプラズマアークを発生させる場合は、プラズマアークは安定しており、電極棒の直下に円形の溶融プール8ができる。しかし、溶接ワイヤ9を用いる特許文献1〜4の溶接方法及びプラズマトーチの場合には図9の(c)に示すように、電極棒が母材5との間に形成したプラズマ流に、電極棒/母材間の側方からワイヤ9を送給し通電するので、ワイヤ電流で発生した磁束とプラズマ電流で発生する磁束との相互作用で磁気的アンバランスが発生する。すなわち、ワイヤよりも上側(インサートチップ側)とワイヤよりも下側(母材側)でプラズマアーク状態が異なり、図9の(d)に示すように、ワイヤの上側のプラズマはワイヤから離れる方向にアークカを受け、ワイヤの下側のプラズマはワイヤに近づく方向にアークカを受ける。母材5上の溶化材(ワイヤの溶滴)は、図9の(e)に示すように、溶接方向yの下流方向に流れる。ワイヤ先端の溶融の動揺に伴い、母材に対するプラズマの作用位置が動揺するので、プラズマアークが不安定である。

【0005】

特許文献5では、有底筒状のプラズマ電極の、底穴の円周エッジにアークが集中し、集中点が周方向に移動するので、やはりプラズマが動揺し、プラズマ電極における底穴の円周エッジとインサートチップにおけるノズル縁の激しい損耗と、溶融ワイヤのプラズマ電極やプラズマノズルへの付着がおこる。よって、長時間安定した溶接作業を維持できない。

【0006】

また、プラズマアークには、図9の(a)および(b)上に矢印で示すようにチップ孔から母材へ吹き付ける力が働いており、従来の、例えば特許文献3に記載の、側面からワイヤを供給し溶接を行うプラズマ溶接法では、溶滴を外側に吹き飛ばしてしまい、ビード中央部の高さを稼ぎづらい。これは、特に重ね隅肉溶接時の、咽厚を確保したいときに不利である。

【0007】

本発明は、アーク安定性が高いプラズマ溶接法および装置を提供することを第1の目的とし、高能率且つ作業性が良く、ワイヤに通電する方法においても、磁気吹きによるアーク乱れを発生しない、安定性が高いプラズマ溶接法および装置を提供することを第2の目的とする。

【課題を解決するための手段】

【0008】

(1)複数のプラズマトーチ(1a,1b)からプラズマアークを、溶接対象材(5)の溶接線に垂直な垂直線に関して対称にかつ該垂直線に対して傾斜して前記溶接線の同一位置に当てて全プラズマアークに共通に作用する磁気ピンチ力によって前記同一位置にプラズマアークを集中させるとともに、前記複数のプラズマトーチの各インサートチップ(1ac,1bc)の外周まわりからシールドガスを前記溶接対象材(5)に向けて噴出する、プラズマ溶接方法。

【0009】

なお、理解を容易にするために括弧内には、図面に示し後述する実施例の対応要素の符号を、参考までに付記した。以下も同様である。

【発明の効果】

【0010】

複数のプラズマトーチ(1a,1b)からプラズマアークを、溶接対象材(5)の溶接線に垂直な垂直線に関して対称にかつ該垂直線に対して傾斜して前記溶接線の同一位置に当てることにより、各プラズマアークによりプラズマトーチ(1a,1b)と溶接対象材(5)との間に形成される合成磁界により、図3の(a)に点線で示すような、全プラズマアークを一体として周回する磁束が流れる。該合成磁界と各アーク電流との間には、ローレンツ力すなわち周回磁束の周回中心にアークを収束させる力が発生し、プラズマトーチ(1a,1b)のプラズマアーク(7a,7b)が、図3の(b)に示すように、溶接対象材5の表面近くで強く、プラズマアーク(7a,7b)を相対的に近づける方向に絞られる。そこで、溶接の進行方向をy方向とすると、図3の(c)に示すように、溶融プール8は、溶接方向yと直交するx方向すなわち溶接ビードの幅方向xに収束したものとなり、ビード幅が狭くなる。溶接方向をプラズマトーチの並び方向であるx方向とすると、逆に、溶融プール8は溶接方向xと直交するy方向すなわち溶接ビードの幅方向yに広がったものとなり、ビード幅が広くなる。しかし、溶接方向を、プラズマトーチの並び方向であるx方向の溶接時、図10のごとく溶接対象材5に対してプラズマアーク7a,7bが接する点を重ねない、少し離すようにノズル穴角度あけたインサートチップを用いると、溶接線に対して長細い熱源となり、高速溶接化に理想的な熱源が得られる。

【0011】

プラズマトーチのプラズマアーク(7a,7b)間の中間点に溶接ワイヤ(9)を送給し、溶接対象材(5)と溶接ワイヤ(9)との間に電流を通電するホットワイヤ溶接の態様では、各プラズマアーク(7a,7b)と溶接ワイヤ(9)により形成される磁力線は、図7の(a)のようになる。このときワイヤ近傍では、磁力線の向きが互い違いなり打ち消しあうので、ワイヤを側方から供給する従来の方法と違い、磁力的アンバランスを起こさない。これに加えて、ワイヤ供給部を中心軸とする等角度ピッチにプラズマトーチが配置してあることで、すなわちトーチが対称に配置されているので、プラズマアークの指向安定性が高い。このことは、ワイヤを供給しない場合、又は粉体を供給する場合でも、中央上部でアーク同士の磁力線が打ち消し合い、同様の磁場になり、プラズマアークの指向安定性が高い。

【0012】

溶接対象材の近傍では、各アークが収束するので、電流が同一方向の加算となり、アーク同士の合成磁束が発生する。この磁束は、単一アークの場合より強い磁気的ピンチ効果を得られるので、プラズマ溶接の特徴である熱収束効果がさらに高まる。

【0013】

また、従来のワイヤを側方から供給する方法では、アークの吹き付け(図9の(a),(b))により、ワイヤ溶滴がビードの外へ押しやられる方向に力が働くが(図9の(c),(d))、本発明の場合、吹き付けの方向が、図3の(c)のようにビード(8対応)の中央向きになる。すると溶滴の流れはビード中央に残りやすい。よって、従来方法と比べ、通常の下向き溶接ではビード中央部の高さ、隅肉溶接では咽厚をより高くでき、より高強度なビードを得る効果がある。

【0014】

本発明によれば、磁気的アンバランス解消によるアークの安定性向上,強い磁気ピンチカによる高熱収束,ワイヤ挿入方向の改善によって得られる良好なビード形状、を得ることが出来る。更に、相互のアーク照射点を広げて細長形状熱源とすること高速溶接ができる。

【図面の簡単な説明】

【0015】

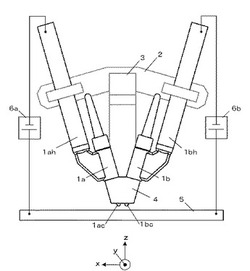

【図1】本発明の第1実施例のプラズマ溶接装置の概要を示す平面図である。

【図2】図1に示すシールドカバー4の拡大横断面図である。

【図3】(a)は、図1に示すプラズマトーチ1a,1bのインサートチップ1ac,1bcから出るプラズマアーク7a,7bに作用する電磁力を、(b)は該電磁力により収束したプラズマアーク7a,7bを、(c)は該プラズマアーク7a,7bにより形成される溶融プール8を、それぞれ示す。

【図4】本発明の第2実施例のプラズマ溶接装置の概要を示す平面図である。

【図5】図4に示すシールドカバー4の拡大横断面図である。

【図6】本発明の第3実施例のプラズマ溶接装置の概要を示す平面図である。

【図7】(a)は、図6に示すプラズマトーチ1a,1bのインサートチップ1ac,1bcから出るプラズマアーク7a,7bが誘起する磁束および溶接ワイヤ9に流れる電流が誘起する磁束を示す正面図、(b)はプラズマアーク7a,7bが誘起する磁束の合成磁束を示す正面図、(c)はプラズマアーク7a,7bにより形成される溶融プール8の平面図である。

【図8】本発明の第4実施例のプラズマ肉盛溶接装置の概要を示す平面図である。

【図9】(a)は、一本のプラズマトーチを用いるプラズマ溶接の、プラズマアーク形状を示す正面図、(b)は溶融プール形状とそれにプラズマ吹きつけによって加わる力の向きを矢印で示す平面図である。(c)は溶接ワイヤ8をプラズマアーク7aに供給する場合の磁束を示す正面図、(d)は該磁束によるプラズマアークの動揺を示す正面図、(e)は溶融プールの形状を示す平面図である。

【図10】(a)は本発明の第5実施例のプラズマ溶接の概要を示す縦断面図であり、(b)は溶接対象材5に対する(a)に示すアーク7a,7bの照射点を示す拡大平面図、(c)は1アークのみ例えばアーク7aのみによる溶接でえられる溶接ビートの横断面図、(d)は、(a)および(b)に示す2アーク溶接の場合の先行アーク7aにより形成されるビードと後行アーク7bにより形成されるビードを、模式的に示す横断面図である。

【発明を実施するための形態】

【0016】

(2)更に、前記複数のプラズマトーチのプラズマアーク間の中間点に溶接ワイヤ(9)を送給する、上記(1)に記載のプラズマ溶接方法。

【0017】

(3)更に、前記複数のプラズマトーチのプラズマアーク間の中間点に肉盛り用粉体を送給する、上記(1)に記載のプラズマ溶接方法。

【0018】

(4)前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電する、上記(1)乃至(3)のいずれか1つに記載のプラズマ溶接方法。

【0019】

(5)前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電し、前記溶接対象材と前記溶接ワイヤとの間に、溶接対象材側が正で溶接ワイヤ側が負の電流を通電する、上記(2)に記載のプラズマ溶接方法。

【0020】

(6)溶接対象材(5)の溶接線に垂直な垂直線に対して傾斜して前記溶接線を狙いかつ前記垂直線に関して対称に配置された複数のプラズマトーチ(1a,1b);

前記複数のプラズマトーチの各先端部が挿入される開口と、挿入された各インサートチップ(1ac,1bc)の外周まわりにシールドガスを案内するガス流路があるシールドカバー(4);および、

前記複数のプラズマトーチ(1a,1b)を一体のものとして前記溶接対象材に対して位置決めするために、前記複数のプラズマトーチ又は前記シールドカバーを保持する支持部材(2,3);を備えるプラズマトーチ組体。

【0021】

(7)更に、前記複数のプラズマトーチのプラズマアーク間の中間点に溶接ワイヤ(9)を案内するワイヤガイド(10);を備える上記(6)に記載のプラズマトーチ組体。

【0022】

(8)更に、前記複数のプラズマトーチのインサートチップのプラズマアーク間の中間点に肉盛り用粉体を案内する粉体ガイド(14);を備える上記(6)に記載のプラズマトーチ組体。

【0023】

(9)上記(6)乃至(8)のいずれか1つに記載のプラズマトーチ組体;および、前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電するプラズマ溶接電源(6a,6b);を備えるプラズマ溶接装置。

【0024】

(10)上記(7)に記載のプラズマトーチ組体;前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電するプラズマ溶接電源(6a,6b);および、前記溶接対象材と前記溶接ワイヤとの間に、溶接対象材側が正で溶接ワイヤ側が負の電流を通電するホットワイヤ用電源(12);を備えるプラズマ溶接装置。

【0025】

本発明の他の目的および特徴は、図面を参照した以下の実施例の説明より明らかになろう。

【実施例】

【0026】

−第1実施例−

図1に、第1実施例であるプラズマ溶接装置を示し、図2には、図1上のシールドカバー4部の横断面を示す。この実施例では2本のプラズマトーチ1a,1bがそれらのトーチホルダ1ah,1bhの部分で組体アーム2で支持されている。両トーチ1a,1bに共通の1個のシールドカバー4の上端面には、両トーチ1a,1bの先端部が挿入される1対の開口があり、該開口に連なる穴は、カバー4の下端面側で交わり、下端面では略8の字の開口を形成している。これら1対の穴は、溶接対象材5の垂直線z(溶接線に対しても垂直線)に関して対称であり、しかも各穴の中心線は該垂直線z上の同一位置で交わるように傾斜している。すなわち、プラズマトーチ1a,1bは、溶接対象材5の溶接線に垂直な垂直線zに対して傾斜して溶接線を狙いかつ垂直線zに関して対称に配置され、組体アーム2で一組のものとして支持されている。また、シールドカバー4は、組体アーム2に固定された垂直アーム3に固定され、これによっても、プラズマトーチ1a,1bは一組のものとして支持されている。トーチ先端から母材までの距離は、3〜10mmが適当である。各穴に挿入された各トーチ1a,1bのシールドガス流路端は、図2に示すように、シールドカバー4内で各穴に連続し、これにより、各トーチ1a,1bに外部から送り込まれたシールドガスは、各穴から、各トーチ1a,1bのインサートチップ1ac,1bcの外周に沿って、溶接対象材5に向かって噴出する。トーチ先端(下端)から溶接対象材5の溶接線までの距離は、3〜10mmが適当である。

【0027】

本実施例では、1対のプラズマトーチ1a,1b,それらを支持する組体アーム2,両トーチに共通のシールドカバー4および垂直アーム3が、プラズマトーチ組体を構成している。

【0028】

図1に示すように、プラズマトーチ1a,1bの各電極と溶接対象材5の間に、電極側が負で母材側が正のプラズマアーク電流を流すプラズマ電源6a,6bにより、電極にアークを発生すると、プラズマアーク電流が各電極と溶接対象材5の間に流れて、1プール2アーク溶接が実現する。プラズマトーチ1a,1bのインサートチップ1ac,1bcの中の各電極と溶接対象材5との間を流れる各アーク電流には、図3の(a)に示すように、それぞれが誘起する磁束の合成磁束との間に、フレミングの左手の法則で表されるピンチ力が作用し、図3の(b),(c)に示すように、プラズマアーク7a,7bがトーチの並び方向xに絞られて溶接対象材5に対する熱収束効果(エネルギー密度)が高く、しかも作用位置がふらつくことが無いプラズマの安定性が高い。

【0029】

なお、溶接方向が図3に示すy方向の場合は、上記ピンチ力によるプラズマアークの絞り方向が溶接方向yと直交するx方向となるので、ビード幅が狭い。しかし、溶接方向を図3に示すx方向とすると、上記ピンチ力によるプラズマアークの絞り方向が溶接方向xと直交するy方向となるので、ビード幅は広くなる。

【0030】

−第2実施例−

図4に、第2実施例であるプラズマ溶接装置を示し、図5には、図4上のシールドカバー4部の横断面を示す。この実施例では、シールドカバー4は、プラズマトーチ1a,1bを挿入する1対の穴の中間に、垂直な中央孔を有しており、中央孔には溶接ワイヤ9を案内するワイヤガイド10が挿入されている。ワイヤ供給部11は、コンジットライナとワイヤカバー挿入部で構成されている。その他の構成は、第1実施例と同様である。

【0031】

プラズマトーチ1a,1b内の各電極と溶接対象材5の間に、電極側が負で母材側が正のプラズマアーク電流を流すプラズマ電源6a,6bにより、電極にアークを発生すると、プラズマアーク電流が各電極と溶接対象材5の間に流れて、1プール2アーク溶接が実現する。プラズマアーク7a,7bに溶接ワイヤ9が送給され、溶接ワイヤ9に対して各電極およびインサートチップ1ac,1bcのノズルが対称に位置するので、溶接ワイヤ9に対してプラズマが安定する。すなわち、各電極と溶接対象材5との間を流れる各アーク電流には、それぞれが誘起する磁束の合成磁束との間に、フレミングの左手の法則で表されるピンチ力が作用し、磁気的にバランスがとれ、プラズマの安定性が高い。つまり、磁気吹きによるアークのふらつきを生じない。ピンチ力が強く、溶接対象材5に対する熱収束効果(エネルギー密度)が高く、しかも作用位置がふらつくことが無い。尚かつ、溶接ワイヤ9は、プラズマアーク7a,7bの上端部より入り、溶融プール8に至る迄の間アークより熱を受けることになり、有効な予熱効果として働き、ワイヤの溶着効率がアップし、高速溶接や高能率溶接ができる。従来の、側方からのワイヤ送給の場合(図9の(c))は、ワイヤ9はプラズマアークに対してほぼ直角に入るため、プラズマアークに入った僅かな距離で溶融プールに熔け落ちるようにしなければならず、ほとんどワイヤ9の予熱効果は無い。このため溶着効率は低く、溶接速度も遅い。

【0032】

また第2実施例によれば、ワイヤ9が中央より垂直に挿入されるため、ワイヤの挿入方向性が無く、曲線溶接でもトーチを回転させる制御が不要である。従来は、ワイヤはトーチ進行方向より挿入することから、曲線溶接時には、トーチ又はワイヤを曲線に相対して回転制御する装置が必要であった。

【0033】

−第3実施例−

図6に、第3実施例であるプラズマ溶接装置を示す。この実施例では、シールドカバ4は、プラズマトーチ1a,1bを挿入する1対の穴の中間に、垂直な中央孔を有しており、中央孔には溶接ワイヤ9を案内するワイヤガイド10が挿入されている。ワイヤ供給部11は、コンジットライナとワイヤ通電部とワイヤカバー挿入部で構成されている。ここまでの構成は第2実施例と同様であるが、第3実施例ではさらに、溶接ワイヤ9と溶接対象材5との間に、ワイヤ側が負で母材側が正の電流を流すホットワイヤ電源12を備える。この電源12が、ワイヤ9に通電してに余熱を行いワイヤの溶融を容易にする。その他の構成は、第1実施例と同様である。

【0034】

ホットワイヤ電源12は、ワイヤ供給部11を通して溶接ワイヤ9に通電し、ワイヤ9をジュール熱で加熱し、プラズマアーク7a,7bで、プラズマトーチ1a,1bのプラズマアークと合流し、溶接対象材5に流入する。このとき、ホットワイヤ電流のジュール熱がプラズマ領域内で最大になる(集中する)ので、溶接入熱量が多く、高溶着量,高能率溶接となり、高速溶接が可能である。しかも、ホットワイヤ電流とプラズマアーク電流とは対称および同軸であることから、磁気的バランスがとれ、磁気吹きによるアークのふらつきが発生しない。その他の機能および作用効果は、第2実施例と同様である。

【0035】

−第4実施例−

図8に、第4実施例であるプラズマ溶接装置を示す。この実施例では、シールドカバ4は、プラズマトーチ1a,1bを挿入する1対の穴の中間に、垂直な中央孔を有しており、中央孔には肉盛り用粉体の粉体ガイド14を挿入している。粉体ガイド14の下端の粉体供給口15から、プラズマトーチ1a,1bのプラズマアーク間に粉体が送り込まれる。その他の構造は、第1実施例のものと同様である。粉体ガイド14には、粉体槽13にある粉体が定速度で送り込まれる。

【0036】

プラズマ電源6a,6bが、プラズマトーチ1a,1b内の電極と溶接対象材5の間に、電極側が負で母材側が正のプラズマアーク電流を流す。溶接対象材5に対して粉体流を垂直に送給するので、側方からプラズマアークに粉体を送給する従来例よりも、粉体の歩留りがよく、粉体がインサートチップ1ac,1bcのノズルに付着しにくく、また、粉体ガイドの粉体通路を太くでき、粉体ガイド14が垂直かつ直線であることから、送給性の悪い切裁粉を使用することも出来る。溶接対象材5の真上で対称なプラズマアークが合流し衝突し合う為、溶接対象材5への下向きプラズマ流が弱くなるので、低希釈の粉体肉盛が可能である。その他の機能および作用効果は、第1実施例と同様である。

【0037】

−第5実施例−

図10の(a)に、第5実施例であるプラズマ溶接装置を示す。この実施例では、インサートチップ1ac及び1bcに、電極の延長線上に中心がある中央孔を有している。またトーチの位置は、前述のインサートチップ中央孔の角度でのアーク発生時に、アークの照射点間隔が第1実施例に比べ広く、且つ1プールになる位置にある。その他の構成は第1実施例のものと同様である。

【0038】

第1実施例と同様に電流を流すと、図10の(b)のように、アークの照射点が重複しないアークが発生する。このとき溶接方向をX軸方向にすると、通常の溶融プールより、溶接線方向に細長い溶融プールが得られる。従来の高速溶接では、溶融プールがアークの吹き付けと表面張力によってアーク後方に盛り上がっているときに冷却が終了し、アンダーカットが発生しやすかったが、本実施例では、後方側アーク7bで加熱されることから溶融プールも長くなり、プールが重力で平坦になることができ、その後冷却が完了するので、アンダーカットの発生を防止する効果がある。また、従来の1アーク溶接と比較した場合、一本あたりの電流は小さくなることからビード幅が狭くできるので、溶接対象の歪が少ない。

【符号の説明】

【0039】

1a,1b:プラズマトーチ

1ac,1bc:インサートチップ

2:組体アーム

3:垂直アーム

4:シールドカバー

5:溶接対象材

6a,6b:プラズマ電源

7a,7b:プラズマアーク

8:溶融プール

9:溶接ワイヤ

10:ワイヤガイド

11:ワイヤ供給部

12:ホットワイヤ電源

13:粉体槽

14:粉体ガイド

15:粉体供給口

【技術分野】

【0001】

本発明は、プラズマ溶接において、複数のアークを重ね合わせて溶接を行う溶接方法および装置に関する。

【背景技術】

【0002】

プラズマ溶接には、溶接,肉盛り,切断などの高熱加工の種類に応じて、各種形態がある。特許文献1には、電極棒の先端直下に側方からワイヤを送り込んで、電極棒先端の下方にある母材(加工対象材)を、プラズマ溶接,ホットワイヤ形態のプラズマ溶接,プラズマMIG溶接あるいはプラズマワイヤ肉盛をする方法が記載されている。特許文献2には、インサートチップの中央のワイヤ送通孔から下方の母材に垂直にワイヤを送り出し、該ワイヤ送通孔が開いたプラズマ孔にプラズマを噴射してワイヤ先端を溶かすプラズマMIG溶接トーチが記載されている。特許文献3には、中心位置に電極棒を配置したインサートチップのプラズマノズルの下方に、側方からワイヤを送り込むホットワイヤ形態のプラズマ溶接方法及びプラズマワイヤ肉盛方法が記載されている。特許文献4には、インサートチップの中心位置に電極棒を配置したプラズマトーチのプラズマが形成したプールに向けて、該プラズマトーチの側方から消耗電極であるワイヤを送給するプラズマMIG溶接が記載されている。特許文献5には、インサートチップのプラズマ噴射ノズルの上方かつ中心に配置した有底筒状のプラズマ電極の、中心孔である底穴と、その下方のノズルプラズマ噴射ノズルを通して下方の母材に垂直にワイヤを送給し、該ワイヤをプラズマ電極が生成するプラズマで溶かすプラズマMIG溶接方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特公昭39− 15267号公報

【特許文献2】特開昭52−138038号公報

【特許文献3】特開昭53− 31544号公報

【特許文献4】特表2006−519103号公報

【特許文献5】特開2008−229641号公報。

【発明の概要】

【発明が解決しようとする課題】

【0004】

図9の(a)に示すように、1個のプラズマ溶接トーチ1の電極棒と溶接対象材である母材5との間にプラズマアークを発生させる場合は、プラズマアークは安定しており、電極棒の直下に円形の溶融プール8ができる。しかし、溶接ワイヤ9を用いる特許文献1〜4の溶接方法及びプラズマトーチの場合には図9の(c)に示すように、電極棒が母材5との間に形成したプラズマ流に、電極棒/母材間の側方からワイヤ9を送給し通電するので、ワイヤ電流で発生した磁束とプラズマ電流で発生する磁束との相互作用で磁気的アンバランスが発生する。すなわち、ワイヤよりも上側(インサートチップ側)とワイヤよりも下側(母材側)でプラズマアーク状態が異なり、図9の(d)に示すように、ワイヤの上側のプラズマはワイヤから離れる方向にアークカを受け、ワイヤの下側のプラズマはワイヤに近づく方向にアークカを受ける。母材5上の溶化材(ワイヤの溶滴)は、図9の(e)に示すように、溶接方向yの下流方向に流れる。ワイヤ先端の溶融の動揺に伴い、母材に対するプラズマの作用位置が動揺するので、プラズマアークが不安定である。

【0005】

特許文献5では、有底筒状のプラズマ電極の、底穴の円周エッジにアークが集中し、集中点が周方向に移動するので、やはりプラズマが動揺し、プラズマ電極における底穴の円周エッジとインサートチップにおけるノズル縁の激しい損耗と、溶融ワイヤのプラズマ電極やプラズマノズルへの付着がおこる。よって、長時間安定した溶接作業を維持できない。

【0006】

また、プラズマアークには、図9の(a)および(b)上に矢印で示すようにチップ孔から母材へ吹き付ける力が働いており、従来の、例えば特許文献3に記載の、側面からワイヤを供給し溶接を行うプラズマ溶接法では、溶滴を外側に吹き飛ばしてしまい、ビード中央部の高さを稼ぎづらい。これは、特に重ね隅肉溶接時の、咽厚を確保したいときに不利である。

【0007】

本発明は、アーク安定性が高いプラズマ溶接法および装置を提供することを第1の目的とし、高能率且つ作業性が良く、ワイヤに通電する方法においても、磁気吹きによるアーク乱れを発生しない、安定性が高いプラズマ溶接法および装置を提供することを第2の目的とする。

【課題を解決するための手段】

【0008】

(1)複数のプラズマトーチ(1a,1b)からプラズマアークを、溶接対象材(5)の溶接線に垂直な垂直線に関して対称にかつ該垂直線に対して傾斜して前記溶接線の同一位置に当てて全プラズマアークに共通に作用する磁気ピンチ力によって前記同一位置にプラズマアークを集中させるとともに、前記複数のプラズマトーチの各インサートチップ(1ac,1bc)の外周まわりからシールドガスを前記溶接対象材(5)に向けて噴出する、プラズマ溶接方法。

【0009】

なお、理解を容易にするために括弧内には、図面に示し後述する実施例の対応要素の符号を、参考までに付記した。以下も同様である。

【発明の効果】

【0010】

複数のプラズマトーチ(1a,1b)からプラズマアークを、溶接対象材(5)の溶接線に垂直な垂直線に関して対称にかつ該垂直線に対して傾斜して前記溶接線の同一位置に当てることにより、各プラズマアークによりプラズマトーチ(1a,1b)と溶接対象材(5)との間に形成される合成磁界により、図3の(a)に点線で示すような、全プラズマアークを一体として周回する磁束が流れる。該合成磁界と各アーク電流との間には、ローレンツ力すなわち周回磁束の周回中心にアークを収束させる力が発生し、プラズマトーチ(1a,1b)のプラズマアーク(7a,7b)が、図3の(b)に示すように、溶接対象材5の表面近くで強く、プラズマアーク(7a,7b)を相対的に近づける方向に絞られる。そこで、溶接の進行方向をy方向とすると、図3の(c)に示すように、溶融プール8は、溶接方向yと直交するx方向すなわち溶接ビードの幅方向xに収束したものとなり、ビード幅が狭くなる。溶接方向をプラズマトーチの並び方向であるx方向とすると、逆に、溶融プール8は溶接方向xと直交するy方向すなわち溶接ビードの幅方向yに広がったものとなり、ビード幅が広くなる。しかし、溶接方向を、プラズマトーチの並び方向であるx方向の溶接時、図10のごとく溶接対象材5に対してプラズマアーク7a,7bが接する点を重ねない、少し離すようにノズル穴角度あけたインサートチップを用いると、溶接線に対して長細い熱源となり、高速溶接化に理想的な熱源が得られる。

【0011】

プラズマトーチのプラズマアーク(7a,7b)間の中間点に溶接ワイヤ(9)を送給し、溶接対象材(5)と溶接ワイヤ(9)との間に電流を通電するホットワイヤ溶接の態様では、各プラズマアーク(7a,7b)と溶接ワイヤ(9)により形成される磁力線は、図7の(a)のようになる。このときワイヤ近傍では、磁力線の向きが互い違いなり打ち消しあうので、ワイヤを側方から供給する従来の方法と違い、磁力的アンバランスを起こさない。これに加えて、ワイヤ供給部を中心軸とする等角度ピッチにプラズマトーチが配置してあることで、すなわちトーチが対称に配置されているので、プラズマアークの指向安定性が高い。このことは、ワイヤを供給しない場合、又は粉体を供給する場合でも、中央上部でアーク同士の磁力線が打ち消し合い、同様の磁場になり、プラズマアークの指向安定性が高い。

【0012】

溶接対象材の近傍では、各アークが収束するので、電流が同一方向の加算となり、アーク同士の合成磁束が発生する。この磁束は、単一アークの場合より強い磁気的ピンチ効果を得られるので、プラズマ溶接の特徴である熱収束効果がさらに高まる。

【0013】

また、従来のワイヤを側方から供給する方法では、アークの吹き付け(図9の(a),(b))により、ワイヤ溶滴がビードの外へ押しやられる方向に力が働くが(図9の(c),(d))、本発明の場合、吹き付けの方向が、図3の(c)のようにビード(8対応)の中央向きになる。すると溶滴の流れはビード中央に残りやすい。よって、従来方法と比べ、通常の下向き溶接ではビード中央部の高さ、隅肉溶接では咽厚をより高くでき、より高強度なビードを得る効果がある。

【0014】

本発明によれば、磁気的アンバランス解消によるアークの安定性向上,強い磁気ピンチカによる高熱収束,ワイヤ挿入方向の改善によって得られる良好なビード形状、を得ることが出来る。更に、相互のアーク照射点を広げて細長形状熱源とすること高速溶接ができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施例のプラズマ溶接装置の概要を示す平面図である。

【図2】図1に示すシールドカバー4の拡大横断面図である。

【図3】(a)は、図1に示すプラズマトーチ1a,1bのインサートチップ1ac,1bcから出るプラズマアーク7a,7bに作用する電磁力を、(b)は該電磁力により収束したプラズマアーク7a,7bを、(c)は該プラズマアーク7a,7bにより形成される溶融プール8を、それぞれ示す。

【図4】本発明の第2実施例のプラズマ溶接装置の概要を示す平面図である。

【図5】図4に示すシールドカバー4の拡大横断面図である。

【図6】本発明の第3実施例のプラズマ溶接装置の概要を示す平面図である。

【図7】(a)は、図6に示すプラズマトーチ1a,1bのインサートチップ1ac,1bcから出るプラズマアーク7a,7bが誘起する磁束および溶接ワイヤ9に流れる電流が誘起する磁束を示す正面図、(b)はプラズマアーク7a,7bが誘起する磁束の合成磁束を示す正面図、(c)はプラズマアーク7a,7bにより形成される溶融プール8の平面図である。

【図8】本発明の第4実施例のプラズマ肉盛溶接装置の概要を示す平面図である。

【図9】(a)は、一本のプラズマトーチを用いるプラズマ溶接の、プラズマアーク形状を示す正面図、(b)は溶融プール形状とそれにプラズマ吹きつけによって加わる力の向きを矢印で示す平面図である。(c)は溶接ワイヤ8をプラズマアーク7aに供給する場合の磁束を示す正面図、(d)は該磁束によるプラズマアークの動揺を示す正面図、(e)は溶融プールの形状を示す平面図である。

【図10】(a)は本発明の第5実施例のプラズマ溶接の概要を示す縦断面図であり、(b)は溶接対象材5に対する(a)に示すアーク7a,7bの照射点を示す拡大平面図、(c)は1アークのみ例えばアーク7aのみによる溶接でえられる溶接ビートの横断面図、(d)は、(a)および(b)に示す2アーク溶接の場合の先行アーク7aにより形成されるビードと後行アーク7bにより形成されるビードを、模式的に示す横断面図である。

【発明を実施するための形態】

【0016】

(2)更に、前記複数のプラズマトーチのプラズマアーク間の中間点に溶接ワイヤ(9)を送給する、上記(1)に記載のプラズマ溶接方法。

【0017】

(3)更に、前記複数のプラズマトーチのプラズマアーク間の中間点に肉盛り用粉体を送給する、上記(1)に記載のプラズマ溶接方法。

【0018】

(4)前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電する、上記(1)乃至(3)のいずれか1つに記載のプラズマ溶接方法。

【0019】

(5)前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電し、前記溶接対象材と前記溶接ワイヤとの間に、溶接対象材側が正で溶接ワイヤ側が負の電流を通電する、上記(2)に記載のプラズマ溶接方法。

【0020】

(6)溶接対象材(5)の溶接線に垂直な垂直線に対して傾斜して前記溶接線を狙いかつ前記垂直線に関して対称に配置された複数のプラズマトーチ(1a,1b);

前記複数のプラズマトーチの各先端部が挿入される開口と、挿入された各インサートチップ(1ac,1bc)の外周まわりにシールドガスを案内するガス流路があるシールドカバー(4);および、

前記複数のプラズマトーチ(1a,1b)を一体のものとして前記溶接対象材に対して位置決めするために、前記複数のプラズマトーチ又は前記シールドカバーを保持する支持部材(2,3);を備えるプラズマトーチ組体。

【0021】

(7)更に、前記複数のプラズマトーチのプラズマアーク間の中間点に溶接ワイヤ(9)を案内するワイヤガイド(10);を備える上記(6)に記載のプラズマトーチ組体。

【0022】

(8)更に、前記複数のプラズマトーチのインサートチップのプラズマアーク間の中間点に肉盛り用粉体を案内する粉体ガイド(14);を備える上記(6)に記載のプラズマトーチ組体。

【0023】

(9)上記(6)乃至(8)のいずれか1つに記載のプラズマトーチ組体;および、前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電するプラズマ溶接電源(6a,6b);を備えるプラズマ溶接装置。

【0024】

(10)上記(7)に記載のプラズマトーチ組体;前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電するプラズマ溶接電源(6a,6b);および、前記溶接対象材と前記溶接ワイヤとの間に、溶接対象材側が正で溶接ワイヤ側が負の電流を通電するホットワイヤ用電源(12);を備えるプラズマ溶接装置。

【0025】

本発明の他の目的および特徴は、図面を参照した以下の実施例の説明より明らかになろう。

【実施例】

【0026】

−第1実施例−

図1に、第1実施例であるプラズマ溶接装置を示し、図2には、図1上のシールドカバー4部の横断面を示す。この実施例では2本のプラズマトーチ1a,1bがそれらのトーチホルダ1ah,1bhの部分で組体アーム2で支持されている。両トーチ1a,1bに共通の1個のシールドカバー4の上端面には、両トーチ1a,1bの先端部が挿入される1対の開口があり、該開口に連なる穴は、カバー4の下端面側で交わり、下端面では略8の字の開口を形成している。これら1対の穴は、溶接対象材5の垂直線z(溶接線に対しても垂直線)に関して対称であり、しかも各穴の中心線は該垂直線z上の同一位置で交わるように傾斜している。すなわち、プラズマトーチ1a,1bは、溶接対象材5の溶接線に垂直な垂直線zに対して傾斜して溶接線を狙いかつ垂直線zに関して対称に配置され、組体アーム2で一組のものとして支持されている。また、シールドカバー4は、組体アーム2に固定された垂直アーム3に固定され、これによっても、プラズマトーチ1a,1bは一組のものとして支持されている。トーチ先端から母材までの距離は、3〜10mmが適当である。各穴に挿入された各トーチ1a,1bのシールドガス流路端は、図2に示すように、シールドカバー4内で各穴に連続し、これにより、各トーチ1a,1bに外部から送り込まれたシールドガスは、各穴から、各トーチ1a,1bのインサートチップ1ac,1bcの外周に沿って、溶接対象材5に向かって噴出する。トーチ先端(下端)から溶接対象材5の溶接線までの距離は、3〜10mmが適当である。

【0027】

本実施例では、1対のプラズマトーチ1a,1b,それらを支持する組体アーム2,両トーチに共通のシールドカバー4および垂直アーム3が、プラズマトーチ組体を構成している。

【0028】

図1に示すように、プラズマトーチ1a,1bの各電極と溶接対象材5の間に、電極側が負で母材側が正のプラズマアーク電流を流すプラズマ電源6a,6bにより、電極にアークを発生すると、プラズマアーク電流が各電極と溶接対象材5の間に流れて、1プール2アーク溶接が実現する。プラズマトーチ1a,1bのインサートチップ1ac,1bcの中の各電極と溶接対象材5との間を流れる各アーク電流には、図3の(a)に示すように、それぞれが誘起する磁束の合成磁束との間に、フレミングの左手の法則で表されるピンチ力が作用し、図3の(b),(c)に示すように、プラズマアーク7a,7bがトーチの並び方向xに絞られて溶接対象材5に対する熱収束効果(エネルギー密度)が高く、しかも作用位置がふらつくことが無いプラズマの安定性が高い。

【0029】

なお、溶接方向が図3に示すy方向の場合は、上記ピンチ力によるプラズマアークの絞り方向が溶接方向yと直交するx方向となるので、ビード幅が狭い。しかし、溶接方向を図3に示すx方向とすると、上記ピンチ力によるプラズマアークの絞り方向が溶接方向xと直交するy方向となるので、ビード幅は広くなる。

【0030】

−第2実施例−

図4に、第2実施例であるプラズマ溶接装置を示し、図5には、図4上のシールドカバー4部の横断面を示す。この実施例では、シールドカバー4は、プラズマトーチ1a,1bを挿入する1対の穴の中間に、垂直な中央孔を有しており、中央孔には溶接ワイヤ9を案内するワイヤガイド10が挿入されている。ワイヤ供給部11は、コンジットライナとワイヤカバー挿入部で構成されている。その他の構成は、第1実施例と同様である。

【0031】

プラズマトーチ1a,1b内の各電極と溶接対象材5の間に、電極側が負で母材側が正のプラズマアーク電流を流すプラズマ電源6a,6bにより、電極にアークを発生すると、プラズマアーク電流が各電極と溶接対象材5の間に流れて、1プール2アーク溶接が実現する。プラズマアーク7a,7bに溶接ワイヤ9が送給され、溶接ワイヤ9に対して各電極およびインサートチップ1ac,1bcのノズルが対称に位置するので、溶接ワイヤ9に対してプラズマが安定する。すなわち、各電極と溶接対象材5との間を流れる各アーク電流には、それぞれが誘起する磁束の合成磁束との間に、フレミングの左手の法則で表されるピンチ力が作用し、磁気的にバランスがとれ、プラズマの安定性が高い。つまり、磁気吹きによるアークのふらつきを生じない。ピンチ力が強く、溶接対象材5に対する熱収束効果(エネルギー密度)が高く、しかも作用位置がふらつくことが無い。尚かつ、溶接ワイヤ9は、プラズマアーク7a,7bの上端部より入り、溶融プール8に至る迄の間アークより熱を受けることになり、有効な予熱効果として働き、ワイヤの溶着効率がアップし、高速溶接や高能率溶接ができる。従来の、側方からのワイヤ送給の場合(図9の(c))は、ワイヤ9はプラズマアークに対してほぼ直角に入るため、プラズマアークに入った僅かな距離で溶融プールに熔け落ちるようにしなければならず、ほとんどワイヤ9の予熱効果は無い。このため溶着効率は低く、溶接速度も遅い。

【0032】

また第2実施例によれば、ワイヤ9が中央より垂直に挿入されるため、ワイヤの挿入方向性が無く、曲線溶接でもトーチを回転させる制御が不要である。従来は、ワイヤはトーチ進行方向より挿入することから、曲線溶接時には、トーチ又はワイヤを曲線に相対して回転制御する装置が必要であった。

【0033】

−第3実施例−

図6に、第3実施例であるプラズマ溶接装置を示す。この実施例では、シールドカバ4は、プラズマトーチ1a,1bを挿入する1対の穴の中間に、垂直な中央孔を有しており、中央孔には溶接ワイヤ9を案内するワイヤガイド10が挿入されている。ワイヤ供給部11は、コンジットライナとワイヤ通電部とワイヤカバー挿入部で構成されている。ここまでの構成は第2実施例と同様であるが、第3実施例ではさらに、溶接ワイヤ9と溶接対象材5との間に、ワイヤ側が負で母材側が正の電流を流すホットワイヤ電源12を備える。この電源12が、ワイヤ9に通電してに余熱を行いワイヤの溶融を容易にする。その他の構成は、第1実施例と同様である。

【0034】

ホットワイヤ電源12は、ワイヤ供給部11を通して溶接ワイヤ9に通電し、ワイヤ9をジュール熱で加熱し、プラズマアーク7a,7bで、プラズマトーチ1a,1bのプラズマアークと合流し、溶接対象材5に流入する。このとき、ホットワイヤ電流のジュール熱がプラズマ領域内で最大になる(集中する)ので、溶接入熱量が多く、高溶着量,高能率溶接となり、高速溶接が可能である。しかも、ホットワイヤ電流とプラズマアーク電流とは対称および同軸であることから、磁気的バランスがとれ、磁気吹きによるアークのふらつきが発生しない。その他の機能および作用効果は、第2実施例と同様である。

【0035】

−第4実施例−

図8に、第4実施例であるプラズマ溶接装置を示す。この実施例では、シールドカバ4は、プラズマトーチ1a,1bを挿入する1対の穴の中間に、垂直な中央孔を有しており、中央孔には肉盛り用粉体の粉体ガイド14を挿入している。粉体ガイド14の下端の粉体供給口15から、プラズマトーチ1a,1bのプラズマアーク間に粉体が送り込まれる。その他の構造は、第1実施例のものと同様である。粉体ガイド14には、粉体槽13にある粉体が定速度で送り込まれる。

【0036】

プラズマ電源6a,6bが、プラズマトーチ1a,1b内の電極と溶接対象材5の間に、電極側が負で母材側が正のプラズマアーク電流を流す。溶接対象材5に対して粉体流を垂直に送給するので、側方からプラズマアークに粉体を送給する従来例よりも、粉体の歩留りがよく、粉体がインサートチップ1ac,1bcのノズルに付着しにくく、また、粉体ガイドの粉体通路を太くでき、粉体ガイド14が垂直かつ直線であることから、送給性の悪い切裁粉を使用することも出来る。溶接対象材5の真上で対称なプラズマアークが合流し衝突し合う為、溶接対象材5への下向きプラズマ流が弱くなるので、低希釈の粉体肉盛が可能である。その他の機能および作用効果は、第1実施例と同様である。

【0037】

−第5実施例−

図10の(a)に、第5実施例であるプラズマ溶接装置を示す。この実施例では、インサートチップ1ac及び1bcに、電極の延長線上に中心がある中央孔を有している。またトーチの位置は、前述のインサートチップ中央孔の角度でのアーク発生時に、アークの照射点間隔が第1実施例に比べ広く、且つ1プールになる位置にある。その他の構成は第1実施例のものと同様である。

【0038】

第1実施例と同様に電流を流すと、図10の(b)のように、アークの照射点が重複しないアークが発生する。このとき溶接方向をX軸方向にすると、通常の溶融プールより、溶接線方向に細長い溶融プールが得られる。従来の高速溶接では、溶融プールがアークの吹き付けと表面張力によってアーク後方に盛り上がっているときに冷却が終了し、アンダーカットが発生しやすかったが、本実施例では、後方側アーク7bで加熱されることから溶融プールも長くなり、プールが重力で平坦になることができ、その後冷却が完了するので、アンダーカットの発生を防止する効果がある。また、従来の1アーク溶接と比較した場合、一本あたりの電流は小さくなることからビード幅が狭くできるので、溶接対象の歪が少ない。

【符号の説明】

【0039】

1a,1b:プラズマトーチ

1ac,1bc:インサートチップ

2:組体アーム

3:垂直アーム

4:シールドカバー

5:溶接対象材

6a,6b:プラズマ電源

7a,7b:プラズマアーク

8:溶融プール

9:溶接ワイヤ

10:ワイヤガイド

11:ワイヤ供給部

12:ホットワイヤ電源

13:粉体槽

14:粉体ガイド

15:粉体供給口

【特許請求の範囲】

【請求項1】

複数のプラズマトーチからプラズマアークを、溶接対象材の溶接線に垂直な垂直線に関して対称にかつ該垂直線に対して傾斜して前記溶接線の同一位置に当てて全プラズマアークに共通に作用する磁気ピンチ力によって前記同一位置にプラズマアークを集中させるとともに、前記複数のプラズマトーチの各インサートチップの外周まわりからシールドガスを前記溶接対象材に向けて噴出する、プラズマ溶接方法。

【請求項2】

更に、前記複数のプラズマトーチのプラズマアーク間の中間点に溶接ワイヤを送給する、請求項1に記載のプラズマ溶接方法。

【請求項3】

更に、前記複数のプラズマトーチのプラズマアーク間の中間点に肉盛り用粉体を送給する、請求項1に記載のプラズマ溶接方法。

【請求項4】

前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電する、請求項1乃至3のいずれか1つに記載のプラズマ溶接方法。

【請求項5】

前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電し、前記溶接対象材と前記溶接ワイヤとの間に、溶接対象材側が正で溶接ワイヤ側が負の電流を通電する、請求項2に記載のプラズマ溶接方法。

【請求項6】

溶接対象材の溶接線に垂直な垂直線に対して傾斜して前記溶接線を狙いかつ前記垂直線に関して対称に配置された複数のプラズマトーチ;

前記複数のプラズマトーチの各先端部が挿入される開口と、挿入された各インサートチップの外周まわりにシールドガスを案内するガス流路があるシールドカバー;および、

前記複数のプラズマトーチを一体のものとして前記溶接対象材に対して位置決めするために、前記複数のプラズマトーチ又は前記シールドカバーを保持する支持部材;を備えるプラズマトーチ組体。

【請求項7】

更に、前記複数のプラズマトーチのプラズマアーク間の中間点に溶接ワイヤを案内するワイヤガイド;を備える請求項6に記載のプラズマトーチ組体。

【請求項8】

更に、前記複数のプラズマトーチのインサートチップのプラズマアーク間の中間点に肉盛り用粉体を案内する粉体ガイド;を備える請求項6に記載のプラズマトーチ組体。

【請求項9】

請求項6乃至8のいずれか1つに記載のプラズマトーチ組体;および、前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電するプラズマ溶接電源;を備えるプラズマ溶接装置。

【請求項10】

請求項7に記載のプラズマトーチ組体;前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電するプラズマ溶接電源;および、前記溶接対象材と前記溶接ワイヤとの間に、溶接対象材側が正で溶接ワイヤ側が負の電流を通電するホットワイヤ用電源;を備えるプラズマ溶接装置。

【請求項1】

複数のプラズマトーチからプラズマアークを、溶接対象材の溶接線に垂直な垂直線に関して対称にかつ該垂直線に対して傾斜して前記溶接線の同一位置に当てて全プラズマアークに共通に作用する磁気ピンチ力によって前記同一位置にプラズマアークを集中させるとともに、前記複数のプラズマトーチの各インサートチップの外周まわりからシールドガスを前記溶接対象材に向けて噴出する、プラズマ溶接方法。

【請求項2】

更に、前記複数のプラズマトーチのプラズマアーク間の中間点に溶接ワイヤを送給する、請求項1に記載のプラズマ溶接方法。

【請求項3】

更に、前記複数のプラズマトーチのプラズマアーク間の中間点に肉盛り用粉体を送給する、請求項1に記載のプラズマ溶接方法。

【請求項4】

前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電する、請求項1乃至3のいずれか1つに記載のプラズマ溶接方法。

【請求項5】

前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電し、前記溶接対象材と前記溶接ワイヤとの間に、溶接対象材側が正で溶接ワイヤ側が負の電流を通電する、請求項2に記載のプラズマ溶接方法。

【請求項6】

溶接対象材の溶接線に垂直な垂直線に対して傾斜して前記溶接線を狙いかつ前記垂直線に関して対称に配置された複数のプラズマトーチ;

前記複数のプラズマトーチの各先端部が挿入される開口と、挿入された各インサートチップの外周まわりにシールドガスを案内するガス流路があるシールドカバー;および、

前記複数のプラズマトーチを一体のものとして前記溶接対象材に対して位置決めするために、前記複数のプラズマトーチ又は前記シールドカバーを保持する支持部材;を備えるプラズマトーチ組体。

【請求項7】

更に、前記複数のプラズマトーチのプラズマアーク間の中間点に溶接ワイヤを案内するワイヤガイド;を備える請求項6に記載のプラズマトーチ組体。

【請求項8】

更に、前記複数のプラズマトーチのインサートチップのプラズマアーク間の中間点に肉盛り用粉体を案内する粉体ガイド;を備える請求項6に記載のプラズマトーチ組体。

【請求項9】

請求項6乃至8のいずれか1つに記載のプラズマトーチ組体;および、前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電するプラズマ溶接電源;を備えるプラズマ溶接装置。

【請求項10】

請求項7に記載のプラズマトーチ組体;前記溶接対象材と各プラズマトーチの電極との間に、溶接対象材側が正で電極側が負の電流を通電するプラズマ溶接電源;および、前記溶接対象材と前記溶接ワイヤとの間に、溶接対象材側が正で溶接ワイヤ側が負の電流を通電するホットワイヤ用電源;を備えるプラズマ溶接装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−177741(P2011−177741A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−43623(P2010−43623)

【出願日】平成22年2月27日(2010.2.27)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月27日(2010.2.27)

【出願人】(302040135)日鐵住金溶接工業株式会社 (172)

【Fターム(参考)】

[ Back to top ]