プラズマ発生装置

【課題】電極間のギャップを大きくすることができ、低い直流電圧が使用可能で、また、誘電体に高い短絡防止性能を付与することを必要とせずに広い面積で発光強度の強い紫外線が発生し、また多量のオゾンが確実に得られるプラズマ発生装置を提供することを目的とする。

【解決手段】ギャップ3を設けながら互いに対向するように設けた高圧電極板2とアース電極板3とにピンホール5を有する絶縁性の膜6を設け、それぞれの電極板に異なる電圧を印加することで面コロナ放電を起こし、電極板表面全体に一様なプラズマを得る。

【解決手段】ギャップ3を設けながら互いに対向するように設けた高圧電極板2とアース電極板3とにピンホール5を有する絶縁性の膜6を設け、それぞれの電極板に異なる電圧を印加することで面コロナ放電を起こし、電極板表面全体に一様なプラズマを得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、オゾンおよび紫外線の発生、またオゾンおよび紫外線を利用した有害物質の分解除去を可能とするプラズマ発生技術とその装置構成に関する。

【背景技術】

【0002】

従来、この種のプラズマ発生技術を応用したオゾン発生装置として、μmオーダーの微小空間を空けながら一対の電極を互いに対向させて配置し、前記電極の少なくとも一方に誘電体を設けるものが知られている(例えば、特許文献1参照)。以下、そのオゾン発生装置について図8を参照しながら説明する。図8に示すように、オゾン発生装置はμmオーダーの微小な間隔(以下ギャップとする)を空けながら互いに対向させて配置された高圧電極101とアース電極102からなり、アース電極102と対向するように誘電体103が高圧電極101に設けられている。この構造においてアース電極102をアースに接続し、交流高圧電源104を用いて高圧電極101に交流の高電圧を印加することで誘電体バリア放電が発生し、誘電体103の表面の電荷が加減速することで誘電体と接するガス中に含まれる酸素分子を酸素原子に解離し、オゾンを作り出している。ここで誘電体103をCaTiO3およびMgTiO3からなる結晶からなる焼結体とし、粒界層の厚みが20nm以下で気孔率が5%以下とすることで粒界や気孔を基点とした絶縁破壊を抑制するという特徴を有している。

【0003】

また、この種のプラズマ発生技術を応用したプラズマ電極体が知られている(例えば、特許文献2参照)。以下、そのプラズマ電極体について図9を参照しながら説明する。図9に示すように、プラズマ電極体は2個の電極105からなり、電極105の表面に誘電体膜106を備える。誘電体膜106の表面には5μ以上で50μ以下の高低差と任意の平面パターン形状とを持った凹凸が形成されている。そして対向する電極105の板面は、誘電体膜106に対して相互に面着固設、あるいは、5μm以上で100μm以下の間隔を保持すべく固設されており、2個の電極105の間に電力を印加することによりプラズマ放電を生起させている。

【0004】

また、この種のプラズマ発生技術を応用した光触媒反応装置が知られている(例えば、特許文献3参照)。以下、その光触媒反応装置について図10を参照しながら説明する。図10に示すように、光触媒反応装置は互いに対向させて配置された電極a107と電極b108からなり、電極a107の表面に誘電体109を備える。電極a107と電極b108の間に設けられたギャップにはセラミックス基体に光触媒を担持させた光触媒モジュール110が設けられており、電極a107および電極b108の間に高圧電源111を用いて電圧を印加して放電光を発生させ、この放電光によって光触媒モジュール110に含まれる光触媒を励起させ、光触媒モジュール110の中を通過する流体に含まれる分解対象物質を分解する。

【特許文献1】特開2004−99400号公報

【特許文献2】特開2007−250284号公報

【特許文献3】特開2007−75758号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されるこのような従来のオゾン発生装置や特許文献2に記載されるこのような従来のプラズマ電極では、放電を起こすために電極板の間に設けるギャップを微小なものにする必要があり、構造が複雑になると同時に酸素分子を含むガスを送り込むエネルギーが大きくなるという課題があり、ギャップを大きくしても放電可能とすることが要求されている。

【0006】

また、特許文献3に記載されるような光触媒反応装置においては、光触媒モジュールのような電子の進行を妨げ放電を阻害する固体物質で電極間のギャップ全体を埋めている。そのため放電による発光を得るためには相当な高電圧が必要となり、電源の複雑化や大型化を引き起こす。更には電極の表面全体が発光するような一様な放電を得ることが難しい。そのため光触媒を励起することが可能な強い紫外線を電極の表面全体から発生させるための一様な放電を低い電圧で確実に起こすことが要求されている。

【0007】

また、特許文献1に記載されるこのような従来のオゾン発生装置において安定的に誘電体バリア放電を起こすためには誘電体の表面の電荷を動かして誘電体と接触するガスと電荷を衝突させる必要があり、すなわち電極間に交流の高電圧を印加する必要がある。交流の高電圧を作り出すにはその波形を作り出して制御する機構が必要で電源の構成が複雑になるという課題がある。また、誘電体バリア放電は一般的に2個の電極で誘電体を挟むかもしくは一方の電極と誘電体との間に微小なギャップを設けて電極間に交流電圧を印加する方法で放電させることになる。すなわち、ギャップがない、もしくは非常に小さいことから電極間の静電容量は大きくなりがちである。交流電圧を印加する際に流れる電流は静電容量、周波数、電圧の振幅の大きさに比例するため、誘電体バリア放電を起こすために交流電圧を印加するためには大きな電流を流すことが必要となる。このことは極端に容量の大きい電源が必要である、もしくはオゾン製造能力を上げるために装置を大型化することが困難であることを意味する。したがって制御が簡単な直流電圧を用いて比較的小さな電流で放電を起こすことが要求されている。

【0008】

また、特許文献1に記載されるこのような従来のオゾン発生装置や特許文献2に記載されるようなプラズマ電極体、また、特許文献3に記載されるような光触媒反応装置において、長時間安定して放電を起こすには誘電体の絶縁破壊による異常放電を防ぐ必要がある。すなわち誘電体に高い短絡防止性能を付与する必要があるという課題があり、誘電体の高い短絡防止性能を必要とせずに安定して長時間放電させることを可能とすることが要求されている。

【0009】

本発明は、このような従来の課題を解決するものであり、ギャップを大きくすることができ、低い直流電圧で放電させることが可能で、また、誘電体の高い短絡防止性能を必要とせずに広い面積で強い紫外線を発生し、また多量のオゾンが確実に得られるプラズマ発生装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明のプラズマ発生装置は上記目的を達成するために、電極の表面に設けられた膜の表面に荷電粒子を生じさせ、大気圧下においても膜の表面全体で放電を起こすことを特徴とするものである。

【発明の効果】

【0011】

本発明によればギャップを大きくすることができ、低い直流電圧が使用可能で、また、誘電体に高い短絡防止性能を付与する必要がないプラズマ発生装置を提供できる。ここで前述したとおりギャップとは互いに対向させて配置された2個の電極の間に設けられた空間のことを意味する。

【発明を実施するための最良の形態】

【0012】

本発明の請求項1記載のプラズマ発生装置は、電極の表面に設けられた膜の表面に荷電粒子を生じさせ、膜の表面全体で放電を起こすことを特徴とするものである。荷電粒子が電子である場合、電極にマイナスの電圧を印加して膜の表面に電子を生じさせる。膜の表面に生じた電子のいくつかが膜と接するガス中に大きな速度で飛び出し、ガス中の気体分子と衝突して気体分子をプラスイオンと電子とに電離する。この作用をα作用という。α作用によって生じたプラスイオンは膜の表面に生じた電子によって引き付けられ、ある程度大きな速度を持って膜に衝突し、その衝突によって膜の表面に生じた電子がガス中にたたき出される。この作用をγ作用という。γ作用によってガス中にたたき出された電子はα作用によってガス中の気体分子を電離させ、プラスイオンと電子を生じさせる。この一連の現象が連続的に起こることによって膜の表面全体と接するガス領域ではプラスイオンや電子、または電子が気体分子と結合したマイナスイオンなどの電荷を有する粒子がある一定以上の速度を有しながら多く存在するようになる。この状態をプラズマといい、また、α作用やγ作用による荷電粒子の発生と電極への吸収のことを放電とする。プラズマ中ではα作用やγ作用が連続的に高い頻度および密度で起こった状態になっているが、この状態においてガス中の気体分子は励起され、高いエネルギーを持つ状態になる。そしてエネルギー的に基底の状態に戻る際に気体分子ごとに特有な波長の光を放出する。これをプラズマ発光と呼ぶ。窒素や酸素などの気体分子のプラズマ発光による光は波長領域が400nm以下の紫外線である。本発明においては膜の表面全体がプラズマ発光を起こして目視可能なほどの強い紫外線を発生する。また、大きな速度を有する電子が酸素分子に衝突すると酸素分子が解離して酸素原子になり、酸素原子が酸素分子と結合してオゾンとなる。膜の表面と接するガス領域はプラズマ状態となっており、電子が加速されて大きな速度を有する状態となっているためオゾンも発生している。このように膜の表面に荷電粒子を発生させることで放電を起こし、膜の表面とガスとの接触領域全体をプラズマ状態とすることで膜表面に一様に広がる強い紫外線および多量のオゾンを得ることができる。

【0013】

膜の表面とガスとの接触領域全体で起こるプラズマ状態はただ単に電極の表面に膜を設けるだけで得ることはできず、特定の構成および条件を満たす必要がある。本発明者は検討を重ねた結果その構成および条件を見出すことに成功した。それは請求項2に記載するとおり、ピンホールを有する絶縁性の膜が設けられた2個の電極を、ギャップを設けながら対面させ、それぞれの電極に異なる電圧を印加することを特徴とするものである。絶縁性の膜とガスとの接触領域全体にプラズマを起こすためには2個の電極の両方ともにピンホールを有する絶縁性の膜を設ける必要があり、例えば片方の電極のみにピンホールを有する絶縁性の膜を設けた場合には膜の一部で局部的に火花放電が発生するのみである。2個の電極両方に設けられた絶縁性の膜にはピンホール、すなわち小さな孔を有しており、このピンホールによって絶縁性の膜の表面に荷電粒子を発生させると同時に放電によって失った荷電粒子を補充することが可能となる。そしてガス中に飛び出す荷電粒子の量を適切に制御し、片方の電極から飛び出した荷電粒子がもう一方の電極へ吸収される速度を適切に制御することをも可能とする。ここで荷電粒子が吸収される速度が高すぎる場合、飛び出した電子が即座にもう一方の電極へ吸収されて荷電粒子密度の高い放電路を形成する。この放電路によって局部的な火花放電が起こり、その一点でのみ荷電粒子の飛び出しと吸収が断続的に起こるため、膜とガスとの接触領域全体で一様なプラズマを長時間安定して発生させることができない。すなわち絶縁性の膜は荷電粒子の吸収速度を抑制する役割を果たし、また、ピンホールはギャップを渡る荷電粒子の電極間の移動を可能とするという役割を果たす。すなわち荷電粒子が飛び出す電極および荷電粒子が吸収される電極の両方にピンホールを有する絶縁性の膜を設けることで、局部的な火花放電ではなく、膜とガスとの接触領域全体に一様なプラズマを長時間安定して起こすことが可能となる。ちなみにピンホールを有する絶縁性の膜の表面に何らかの方法で更に絶縁性の膜を設けてピンホールを塞いでしまった場合、大幅に高い電圧を電極に印加しても一様なプラズマを発生させることができないことが判明しており、ピンホールを設けることはプラズマを起こすための必要条件であることがわかっている。

【0014】

また、膜の表面とガスとの接触領域でα作用およびγ作用による放電を起こすことが本発明のプラズマ発生原理となっているため、この放電は面コロナ放電と呼ぶことも可能である。ここで面コロナ放電ではなく誘電体バリア放電によってプラズマを得ようとする場合、電極間の短絡を防ぐために出来る限りピンホールがなく完全な絶縁性を有する誘電体膜が必要となるがこれは技術的に大きな困難を伴う。本発明では逆にピンホールを積極的に設けることが技術的に重要なポイントとなるため、この技術的困難を克服する必要がないという利点を有する。

【0015】

また、請求項3記載のプラズマ発生装置は、請求項2記載のプラズマ発生装置において、それぞれの電極に印加する電圧が直流電圧であることを特徴とするものである。本発明のプラズマ発生装置はギャップをある程度大きく取ることができ、かつ直流電圧によってプラズマを起こし、維持することが可能であることが判明している。ギャップを大きくすることで静電容量を小さくすることができる。静電容量が大きく、波形制御が必要で振幅時に大きな電流を伴う交流電圧が必要な誘電体バリア放電装置と異なり、静電容量が小さいため電圧印加時に大きな電流を必要とせず、また制御が簡単な直流電圧を用いることが可能という利点を有する。

【0016】

また、請求項4記載のプラズマ発生装置は、請求項2または3記載のプラズマ発生装置において、膜がフッ素樹脂からなることを特徴とするものである。フッ素樹脂の例としてはポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)などが挙げられる。フッ素樹脂は化学的に非常に安定な特徴をもち、優れた絶縁性、耐熱性、耐薬品性、耐摩耗性を有する。フッ素樹脂からなる絶縁性の膜とすることで膜の表面に放電を起こすのに十分な荷電粒子を生じさせることが可能となる。また、発生した紫外線やオゾンに対して高い耐久性を得ることも可能となる。フッ素樹脂からなる絶縁性の膜を電極に設ける具体的な方法として塗装が挙げられる。フッ素樹脂からなる粉体塗料を静電塗装法などで電極に付着させた後に加熱して焼き付ける方法、または溶剤に可溶となるようにオレフィン系などの樹脂を複合化して変性した液状のフッ素樹脂塗料を浸漬法や噴霧法で電極に塗装した後、乾燥工程を経て加熱して焼き付ける方法などによって電極表面に強固なフッ素樹脂の膜を設けることが可能である。この時塗料の電極への付着量を制御することによって膜厚を制御することが可能である。また、粉体状の塗料を付着させたり液状の塗料を塗布するといった方法では焼付け時に樹脂の膨張収縮が起こるため、製膜後にピンホールが自然と発生する。すなわち塗装と焼付けによって自然とピンホールが得られるという利点を有する。ピンホールの孔径は粉体塗料の粒径や液状塗料に含まれる溶剤の含有率、またはフッ素樹脂自体の分子量などによって制御することが可能である。

【0017】

また、エポキシ(EPOXY)やポリアミドイミド(PAI)、ポリエーテルサルフォン(PES)といった樹脂によって上記フッ素樹脂を変性・複合化することで耐熱性、耐薬品性、寸法安定性を更に向上させた樹脂もまた膜の材料として使用可能である。

【0018】

また、請求項5記載のプラズマ発生装置は、請求項2から4いずれかに記載のプラズマ発生装置において、膜の厚みが1〜50μm以下であることを特徴とするものである。絶縁性の膜の厚さが厚すぎると膜に存在するピンホールの深さが大きくなってしまう。そのためピンホールを通じて電極から供給される荷電粒子を膜の表面に生じさせたり、放電によってなくなった荷電粒子を電極から補充することがスムーズに行えなくなる。絶縁性の膜の厚みを50μm以下とすることによって荷電粒子を膜の表面に常に存在させ、放電によるプラズマを常に安定して起こすことが可能となる。

【0019】

また、請求項6記載のプラズマ発生装置は、請求項2から5いずれかに記載のプラズマ発生装置において、ピンホールが10個/mm2以上存在することを特徴とするものである。ピンホールの数や位置的な分布は膜とガスとの接触領域全体に一様なプラズマを起こすために重要である。少なすぎる場合は膜表面に一様に電荷を生じさせることが困難となり、一様なプラズマを起こすことができなくなる。膜全体にピンホールを10個/mm2以上存在させることで膜とガスとの接触領域全体に一様なプラズマを起こすことが可能となる。

【0020】

また、請求項7記載のプラズマ発生装置は、請求項2から5いずれかに記載のプラズマ発生装置において、ピンホールの孔径が1μm以上100μm以下であることを特徴とするものである。ピンホールの孔径は小さすぎる場合には膜表面への荷電粒子の供給が十分に行われなくなり、また大きすぎる場合は電極間で起こりうる局部的な火花放電を誘発し、一様なプラズマを起こすことが出来なくなる。ピンホールの孔径を1μm以上100μm以下とすることで、膜表面に荷電粒子を十分かつスムーズに供給すると同時に電極間で起こりうる局部的な火花放電を防いで一様なプラズマを起こすことが可能となる。

【0021】

また、請求項8記載のプラズマ発生装置は、請求項2から7いずれかに記載のプラズマ発生装置において、電極の間に設けられたギャップが1.5mm以上であることを特徴とするものである。本発明のプラズマ発生装置をオゾン生成の目的で使用する場合、空気など、原料となる酸素を含むガスをギャップに送り込むことでオゾンを生成し、また装置の外に送り出すことができる。ギャップをある程度大きく取ることで原料のガスを装置に送り込むことが容易となる。また、本発明のプラズマ発生装置を空気中に存在する菌やウイルスの不活化、または臭気など空気中に含まれる不純物ガスの分解除去といった空気浄化の目的で使用する場合にも、ギャップを大きくとることで処理する空気を送り込み、また送り出すことが容易となる。本発明のプラズマ発生装置はプラズマ発生のためにまず高い直流電圧を印加して火花放電を起こし、この火花放電によってプラズマ発生を開始するのに十分な量の荷電粒子を膜の表面に生じさせることが引き金となって面コロナ放電に移行する過程を経て、膜の表面とガスとの接触領域全体に一様なプラズマが発生する。面コロナ放電に移行した後は電圧が大幅に低下し、放電電流が大幅に上昇する。電流値を固定とした場合、面コロナに移行した後はギャップの増大による電圧の上昇は小さいという特徴を有する。高さ390mm、奥行240mm、厚さ0.5mmのステンレス製の電極に微小なピンホールを有するフッ素樹脂膜を表面全体に設けたものを2個用意して対向させてプラズマ発生装置を作成した。このプラズマ発生装置の電極間に直流電圧を印加し、ギャップを変えた時の電圧と放電電流の関係を調べた結果、プラズマ発生状態における放電電流が1mAとなる時の電圧はそれぞれ1.5mmのギャップで1.08kV、3mmのギャップで1.32kV、6mmのギャップで1.63kVとなり、プラズマ発生状態ではギャップの増大による電圧の増大が小さいことが検討の結果判明した。すなわち本発明におけるプラズマ発生装置は面コロナ放電を起こしており、プラズマを維持するために必要な電圧はギャップの増大に比例した値よりも小さくて済む。そのためギャップを3mm以上に設定して通気抵抗を低減し、原料ガスや処理空気をギャップ内に通過させやすくすることが可能である。

【0022】

また、請求項9記載のプラズマ発生装置は、請求項2から8いずれかに記載のプラズマ発生装置において、膜の表面に一様に発生する紫外線によって光触媒の酸化分解作用を得ることを特徴とするものである。光触媒とは光を受けて酸化力を発生する材料のことである。光触媒の種類としては酸化チタンや酸化亜鉛、酸化バナジウムなどが挙げられるが、励起可能な光の波長、強い酸化力および高い化学的安定性および低毒性の観点からアナターゼ型の酸化チタンが最も一般的に用いられている。以下、アナターゼ型の酸化チタンを例にして光触媒の酸化分解作用について説明する。強い光触媒作用を有する酸化チタンは伝導帯と荷電子帯とが適当な幅のバンドギャップで隔てられたバンド構造を有するが、バンドギャップ以上のエネルギーを持つ光を受けると荷電子帯の電子が伝導帯に励起され、その結果として荷電子帯に正孔を、伝導帯に電子を生じる。酸化チタンの表面に酸素や水が存在すると、正孔は水、もしくは水酸化物イオンを酸化してヒドロキシラジカル(OH・)を作り、励起された電子は酸素分子を還元して過酸化水素ラジカル(HO2・)を生成する。これらOH・やHO2・といった活性基は高い反応性を持っているため、近くに存在する有機化合物を酸化分解する作用を持つ。ちなみに酸化チタンのバンドギャップは3.2eVであり、380nm以下の波長の光を受けて励起反応を起こす。酸化チタンの励起反応機構を以下に示す。

【0023】

TiO2+hν(光)→h+(正孔)+e-(電子)

h+(正孔)+H2O→H++OH・

e-(電子)+O2+H+→HO2・

光触媒材料は受ける光量が大きいほど強く励起されるが、光源と光触媒の間に空気の層が大きな距離をもって存在するほど光は分散するため、発光材料から発光された全ての光を光触媒材料が受けられない。また、光源と光触媒の間に光透過性材料が存在する場合も、光透過性材料の表面で屈折もしくは反射を起こすため、発光材料から発光された全ての光を光触媒材料が受けられない。すなわち光触媒材料と光源が中間層を持たずに隣接している形態が、光触媒材料を最も強く励起させることができる。本発明のプラズマ発生装置では膜の表面全体から一様に目視可能な強い発光強度を有する紫外線が発生しており、この紫外線の直近に光触媒を存在させることで、例えば紫外線ランプの紫外線を光触媒に当てるよりも強い酸化力を得ることができる。具体的には請求項10に記載してあるように膜の上に光触媒を設ける方法が挙げられる。ここで膜のピンホールを完全に覆わずに光触媒を設けることが膜の表面でプラズマを発生させるためのポイントとなる。例えば膜の表面に光触媒を付着させたり、膜の表面に光触媒を担持したメッシュ状のシートを設けたりする方法である。膜は光触媒の層によって完全に覆われていないため、プラズマの発生および維持が可能となっている。そしてプラズマ発光による紫外線を間に何も挟まずに直近で受けるため、光触媒は強く励起され、そして強い酸化作用を得ることができる。したがって膜表面に付着した空気中の菌やウイルスはその酸化作用を受けて死滅にいたり、また、膜表面に付着した空気中の不純物ガス、特に炭化原子と水素原子および酸素原子などで構成される有機系ガスは光触媒の酸化作用によって最終的に水と二酸化炭素に分解する。不純物ガスの例としてトルエンやホルムアルデヒド、アセトアルデヒド、酢酸などの有機系ガスが挙げられる。これらのガスは有機溶剤や建材用接着剤などに含まれており、空気中に揮発して人々の健康を害する原因物質とされている。

【0024】

また、請求項11に記載してあるように、これら不純物ガスをより効率よく捕集して無害化するために、例えば膜の表面に吸着剤を付着させたり、膜の表面に吸着剤を担持したメッシュ状のシートを設けたりして吸着剤を膜の表面に設ける方法が有効である。吸着剤は径として1nm〜1μmの細孔を有する材料であり、空気中の不純物ガスを捕集する作用を有する。吸着剤を膜の表面に設けることで空気中の不純物ガスを捕集し、捕集した不純物ガスを光触媒やオゾンの酸化作用で効率よく分解することが可能となる。吸着剤の種類としてはアルミナ珪酸塩から作成されるゼオライトや、もしくはシリカゲルなどが挙げられる。特にゼオライトは化学的、物理的に安定な結晶構造を有しており、耐熱性も高いという特徴を有する。

【0025】

また、他の方法としては請求項12に記載してあるように膜の中に光触媒を含有させる方法が挙げられる。例えば光触媒を混合したフッ素樹脂などの製膜塗料によって膜を形成する方法である。膜に含まれた光触媒は膜の表面に発生する紫外線を間に何も挟まずに直近で受けることで非常に強い酸化力を得る。電極表面に付着した空気中の菌やウイルスは光触媒の酸化作用によって死滅にいたり、また、空気中の不純物ガスを酸化分解して無害化することが可能である。ここで膜をフッ素樹脂製とすると、膜を形成する高分子鎖において主鎖を取り囲むフッ素原子が光触媒と接触する。そして光触媒の酸化作用で主鎖の炭素結合が分解されることをフッ素原子が防ぐため、膜の高い耐久性を確保することができるという特徴を有する。

【0026】

また、請求項13に記載してあるように、不純物ガスをより効率よく捕集して無害化するために、例えば吸着剤を混合したフッ素樹脂などの製膜塗料によって膜を形成することで膜の中に吸着剤を含有させる方法が有効である。膜の中に含有されたゼオライトやシリカゲルなどの吸着剤が空気中の不純物ガスを捕集し、捕集された不純物ガスは光触媒やオゾンの酸化作用によって分解され、効率よく無害化される。

【0027】

このように本発明のプラズマ発生装置から発生する紫外線によって光触媒から強い酸化作用を引き出すことで、高い空気浄化性能を得ることが可能となる。また、吸着剤を膜の表面や内部に存在させて不純物ガスをプラズマの発生する膜の表面に集め、空気中の不純物ガスを酸化分解する性能を更に高めることが可能となる。

【0028】

また、請求項14記載のプラズマ発生装置は、請求項2から13いずれかに記載のプラズマ発生装置において、電極の形状が板状であることを特徴とするものである。電極形状を板状とすることでプラズマを発生する膜の表面積を大きく取ることができ、高いオゾン発生性能および空気浄化性能を得ることができる。また、ギャップを設けながら2個の板状の電極を互いに対向させて配置することでギャップ中に一様な電場が形成され、膜の表面と空気の接触する領域において電子の加速度が均一になり、一様なプラズマを得ることが可能となるという作用を有する。

【0029】

また、請求項15記載のプラズマ発生装置は、請求項2から14いずれかに記載のプラズマ発生装置において、空間を設けながら電極が3個以上積層され、積層ごとに交互に異なる電圧を印加することを特徴とするものである。単純に電極の積層数を増やして交互に異なる電圧を印加するだけで放電領域を増やし、空気の浄化処理能力、またはオゾン含有空気の製造能力を向上させることが可能である。

【0030】

また、請求項16記載のプラズマ発生装置は、請求項2から15いずれかに記載のプラズマ発生装置において、送風機を電極の上下流側の少なくとも一方の位置に設け、電極の間に設けられた空間にガスを流すことを特徴とするものである。送風機を用いて強制的にギャップに空気を送り込むことで、空気の浄化処理能力およびオゾン含有空気の製造能力を向上させることができる。

【0031】

また、請求項17記載のプラズマ発生装置は、請求項2から16いずれかに記載のプラズマ発生装置において、電極の下流側にオゾン還元フィルタを設けることを特徴とするものである。空気浄化装置として本発明のプラズマ発生装置を用いる場合、プラズマと同時に発生するオゾンをそのまま人のいる場所に送り込むとオゾンによって人々の健康を損なう。オゾンは酸化作用を有するため、0.02ppm以下ではほとんど害がないが0.1ppm以上の濃度では明らかに鼻や喉に刺激を感じるというようにある程度高い濃度になると健康障害を引き起こす有害な物質である。電極の下流側にオゾン還元フィルタを設けることで処理空気中に含まれるオゾンを還元して酸素にし、オゾン濃度を人々の健康障害を引き起こさないまでに低減することができる。

【0032】

オゾン還元フィルタとしては、担持基材に二酸化マンガン、酸化コバルトといった遷移金属の酸化物や活性炭を担持したものが挙げられる。担持機材としてはアルミニウムやパルプ紙、ガラス繊維紙やセラミック繊維紙をコルゲート加工してハニカム形状とした通気性を有するものなどが挙げられる。遷移金属の酸化物や活性炭はオゾンを酸素に還元する作用を有しているため、オゾンを還元して酸素にする材料として適している。また、請求項18記載に記載してあるとおり、オゾン還元フィルタが吸着剤およびオゾン還元触媒を含有する場合においては、空気中の不純物ガスを吸着剤が捕集し、オゾン還元触媒が空気中のオゾンを分解する際に得る酸化作用によって不純物ガスを酸化分解し無害化することが可能となる。吸着剤としてはゼオライトやシリカゲル、活性炭などが挙げられるが、吸着作用のみでなくオゾン還元作用をも有する活性炭を使用するのが好ましい。前述の二酸化マンガンや酸化コバルトといった遷移金属の酸化物はオゾンに電子を与えてオゾンを還元すると同時に自らが電子欠乏状態となることで酸化作用を得、吸着剤が捕集した不純物ガスを酸化分解して無害化するという作用を有するためオゾン還元触媒として適している。

【0033】

以下、本発明の実施の形態について図面を参照しながら説明する。また、本発明のプラズマ発生装置は形状や構造、電圧の極性など、以下の実施の形態に示したものに限定するものではない。

【0034】

(実施の形態1)

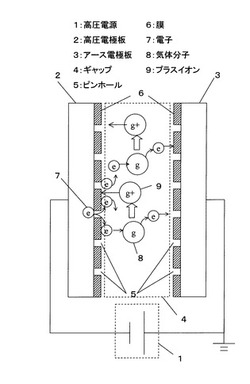

2個の電極板を互いに対向させたプラズマ発生装置の正面図を図1に示す。なお電極板は棒のような形状に見えるが実際には奥行を有する板形状である。図1に示すように高圧電源1によって高電圧が印加される高圧電極板2とアースに接続されるアース電極板3はギャップ4を設けながら互いに対向して設けられており、また、高圧電極板2およびアース電極板3の両方とも表面にはピンホール5を有する絶縁性の膜6が設けられている。ここで図1においてマイナスの高電圧が印加されている高圧電極板2に設けられた膜6の表面にはピンホール5から供給された電子7が存在している。ここで高圧電極板2とアース電極板3との間に火花放電が起こるほどの電圧を高圧電極板2に印加すると、火花放電が起こった膜6の表面から電子7がギャップ4内に飛び出す。ギャップ4に飛び出した電子7は高圧電極板2によってアース電極板3に向かって加速される。そして加速されて大きな速度を有した電子7はギャップ内の気体分子8と衝突して気体分子8を電離する。電離した気体分子8(g)はプラスイオン9(g+)と電子7(e)とに別れ、プラスイオン9は高圧電極板2に引き寄せられ、電子7は高圧電極板2から反発力を受けてアース電極板3へと向かい、アース電極板3の膜6表面に付着し、ピンホール5を通じてアース電極板3に吸収される。高圧電極板2に引き寄せられたプラスイオン9は高圧電極板2の膜6の表面に衝突し、膜6の表面に存在する電子7を衝撃でたたき出す。そしてたたき出された電子7はまた加速されて大きな速度を持つようになり、気体分子8と衝突して気体分子8をプラスイオン9と電子7に電離する。この繰り返しによって電子7とプラスイオン9が膜6の表面とギャップ4内の空気との接触領域で充満するようになり、電子7の衝突によって高いエネルギーを得たプラスイオン9が再び電子7と結合して基底状態に戻る際に発光し、紫外線を放出する。同時に空気中に含まれる酸素分子は電子7が衝突することにより解離して酸素原子になり、別の酸素分子と結合することでオゾンとなる。この時マイナスの電圧が印加された高圧電極板2の表面全体が紫色に発光し、プラズマが膜6の表面と空気との接触領域全体で発生する。ここで高圧電極板2に一面に発生したプラズマ発光の効果を調べるために以下の条件で試作を作成して実験を行った。高圧電極板2およびアース電極板3はステンレス製であり、大きさは高さ390mm、奥行240mm、厚み0.5mmである。高圧電極板2およびアース電極板3の両方ともポリエーテルサルフォン(PES)樹脂を複合化して耐熱性および接着強度を向上させたポリテトラフルオロエチレン(PTFE)樹脂塗料を付着させて焼き付け、表面全体に厚さ約20μmのフッ素樹脂の膜6を設けた。この膜6を光学顕微鏡で観察したところ、5〜30μmの孔径を有するピンホール5が1mm2あたり10個以上存在することが確認できた。また、測定プローブおよび超高抵抗微小電流計を用いて300Vの電圧を印加した時の膜6の体積抵抗率および表面抵抗率を測定した結果、体積抵抗率、表面抵抗率とも10の16乗以上を示しており、高い絶縁性を有することがわかった。その結果を表1に示す。

【0035】

【表1】

【0036】

ちなみに体積抵抗率を測定するときは電極板の下地であるステンレスに、また、表面抵抗率を測定するときは測定プローブの外側電極に電圧を印加するが、両方の場合において印加電圧を500Vにすると膜6にピンホール5が存在するために短絡を起こした。このようにしてピンホール5を有するフッ素樹脂の膜6が設けられた2個の電極板を、電極板同士の間隔が3mmとなるようにギャップ4を設けながら互いに対向させるように固定した。そしてアース電極板3をアースに接続して0Vとし、高圧電極板2にマイナスの電圧を徐々に高くなるよう印加した。高圧電極板2が約−7kVに達したときに火花放電が発生した。火花放電が約10秒間断続的に発生した後、両電極板の間に流れる電流が増加し、高圧電極板2に印加した電圧が徐々に低下した。電流を2mAに制限したところ電圧は−1.47kVとなり、この時高圧電極板2の表面全体が紫色に発光しているのを確認した。ここで約2mm角の無数の穴を有する厚さ約0.2mmのネット状ガラス繊維シートを酸化チタンとコロイダルシリカの溶液に浸して乾燥したもの、およびゼオライトとコロイダルシリカの溶液に浸して乾燥したものをそれぞれ用意し、それぞれにメチレンブルー溶液を浸して乾燥し、青色に着色した。この2種類のシートを装置がプラズマを発生している状態においてギャップ4に1分間挿入したところ、酸化チタンを添着したシートではメチレンブルーの青色が完全に消失したが、ゼオライトを添着したシートは薄くなったものの青色が残る結果となった。結果を表2に示す。

【0037】

【表2】

【0038】

この結果により、高圧電極板2の表面に一様に発生したプラズマ発光が紫外線を発生しており、紫外線を受けて酸化チタンが酸化作用を得たことを確認することができた。

【0039】

次にギャップ4の大きさによるプラズマ発生時の電圧と電流の変化を調べた。結果を表3に示す。

【0040】

【表3】

【0041】

電流が1mA一定となるよう電源を制御した場合、表3に示すように、ギャップを1.5mmから3mmおよび6mmと変化させた場合、電圧は2倍、4倍ではなくそれぞれ1.2倍および1.5倍となった。このようにギャップ4を大きくしても電圧の変化は比例して大きくならないため、ギャップ4を大きくして両電極板の間に空気を流す際の通気抵抗を減らすことが容易であることがわかった。

【0042】

次に、膜6によるプラズマ発生条件を調べるために、以下の検証を行った。高圧電極板2、アース電極板3の両方において、表面にピンホール5を有する厚さ20μmのフッ素樹脂の膜6を設けたもの、前記フッ素樹脂の膜6を設けずステンレスが表面に現れているもの、および中心粒径が約1μmのゼオライト粉末と中心粒子径約10nmコロイダルシリカを分散混合した溶液に、フッ素樹脂の膜6を設けた電極板を浸漬して乾燥させたものとを用意した。そしてギャップ4を3mmに設定し、用意したそれぞれの高圧電極板2およびアース電極板3を組み合わせ、互いに対向させて配置した。そしてアース電極板3をアースに接続し、高圧電極板2に直流の高電圧を印加してプラズマが発生するかどうかを検証した。結果を表4に示す。

【0043】

【表4】

【0044】

表4に示すとおり、高圧電極板2およびアース電極板3の両方ともフッ素樹脂の膜6のない単なる金属板である場合、または高圧電極板2とアース電極板3のどちら一方のみにフッ素樹脂の膜6を設けた場合において、−8kV以上の高い電圧を印加しても火花放電が断続的に起こるだけで面コロナ放電に移行せず、プラズマが発生しなかった。このことは、火花放電が起こる箇所のみで電子など荷電粒子の電極板間の移動が過大に起こってしまっているためであり、すなわちピンホール5を有するフッ素樹脂の膜6で荷電粒子の移動を最適に制御しないと面コロナ放電が起きないことを示唆している。また、フッ素樹脂の膜6を設けた高圧電極板2およびアース電極板3のどちらか一方を前記ゼオライトでコーティングした場合においても一部の表面が点状に発光するのみで全面での面コロナ放電に移行せず、プラズマが発生しなかった。すなわちピンホール5がゼオライトのコーティングによって塞がれてしまい、荷電粒子の電極板間の移動がスムーズに行われなくなり、面コロナ放電への移行が阻害されたことを示唆している。そして高圧電極板2およびアース電極板3の両方にフッ素樹脂の膜6を設けた組み合わせのみが唯一面コロナ放電に移行し、プラズマ発生を起こした。すなわち高圧電極板2およびアース電極板3の両方にピンホール5を有するフッ素樹脂の膜6を設けることによって荷電粒子の電極板間の移動が最適に制御され、火花放電から面コロナ放電に移行し、膜の表面全体に一様なプラズマを発生することが確認できた。

【0045】

(実施の形態2)

図2および図3にあるようなプラズマ発生装置を作成し、本発明のプラズマ発生装置による不純物ガスの浄化性能とオゾン発生性能を調べた。このプラズマ発生装置の正面図を図2に、側面図を図3に示す。不純物ガスの浄化作用を高めるために上記実施の形態1で作成した3mmのギャップ4を有するプラズマ発生装置の試作において、両電極板の膜6の表面に1〜100μmの粒径を有する粉末状の酸化チタン10を振りかけて付着させた。そして両電極板を積層した電極板積層部11の下流側に送風機12を設け、約0.3m/sの風速で通気方向13の方向に強制的に空気をギャップ4に流す構造とした。なお、図2には図面の都合上送風機12を省略してあるが実際には電極板積層部11の下流側に設けられている。このプラズマ発生装置を容積1m3のアクリル製ボックス(以下1m3ボックスとする)の中に入れた後に密閉し、アセトアルデヒドの溶液を揮発させて約11ppmとなるよう1m3ボックスの中にアセトアルデヒドガスを充満させた。この状態で15分後にプラズマ発生装置にプラズマを発生させて送風機を運転し、ガス検知管を用いてアセトアルデヒドガスの濃度変化およびオゾンの濃度変化を調べた。プラズマは、ギャップ4が3mm、電圧が直流の−1.78kV、電流が5mAとなる条件で発生させた。結果を図4に示す。図4に示すようにプラズマを発生させない状態ではアセトアルデヒドガスの濃度はほとんど変化しないが、プラズマを発生させてから徐々に低下し、プラズマを発生させてから60分経過した後には3ppmとなり約72%のアセトアルデヒドガスが除去された。また、オゾンの濃度はプラズマを発生させてから徐々に増え、60分後には95ppmに達した。この実験の結果、本発明のプラズマ発生装置はアセトアルデヒドガスのような有機系の不純物ガスを高い効率で分解除去し、また、多量のオゾンを発生することが可能であることがわかった。今回の実験ではゼオライトなどの吸着剤を活用した検討を行わなかったが、膜6の表面に酸化チタンと同様に吸着剤を設けることで不純物ガスのより高い除去性能を得ることができるといえる。

【0046】

(実施の形態3)

膜6に酸化チタン10および吸着剤14を含有させたプラズマ発生装置を図5に示す。図5に示すように膜の内部および表面に酸化チタン10および吸着剤14が存在しているため、吸着剤14が空気中の不純物ガスを捕集し、膜6の表面で発生するプラズマ発光を受けて酸化チタン10が酸化作用を得、不純物ガスを分解することができる。ここで吸着剤14としてゼオライトやシリカゲルといった無機系の吸着剤14が挙げられる。膜6の内部に酸化チタン10および吸着剤14を含有させる具体的な方法としては、0.1〜100μmの粒径を有する酸化チタン10および吸着剤14の粉末を膜6の材料となる塗料に混合して電極板に塗布した後焼付けを行うといった方法である。塗料が粉体塗料である場合は粉体塗料、酸化チタン10の粉末および吸着剤14の粉末をドラムなどの中に入れて回転させて混合し、電極板に静電塗装などの方法で付着させた後に焼き付ける方法を用いることができる。酸化チタンおよび吸着剤14が膜6によって固定されているためこぼれ落ちを防止することが可能である。膜6を形成する塗料の材質としては前述したようにポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)といったフッ素樹脂を用いると絶縁性とオゾンや紫外線に対する耐久性を確保できるため好適であり、また、エポキシ(EPOXY)やポリアミドイミド(PAI)、ポリエーテルサルフォン(PES)といった樹脂によって上記フッ素樹脂を変性・複合化することで耐熱性、耐薬品性、寸法安定性を更に向上させた樹脂もまた膜6の材料として使用可能である。

【0047】

(実施の形態4)

電極板積層部11の下流側にオゾン還元フィルタ15、送風機12を有するプラズマ発生装置を図6に示す。図に示すとおり、上流から高圧電極板2とアース電極板3からなる電極板積層部11、オゾン還元フィルタ15、送風機12の順で配置されており、また、図には示していないが両電極板の表面および内部にはピンホール5を有する絶縁性の膜6が、また膜6の表面および内部には酸化チタン10と吸着剤14が設けられており、吸着剤14が不純物ガスを効率よく捕集し、プラズマ発光によって得られる紫外線を受けて酸化作用を得た酸化チタン10が不純物ガスを分解除去する作用を有する。そして電極板の表面で発生するプラズマによって発生したオゾンを含む空気がオゾン還元フィルタ15に導入され、オゾンは還元されて酸素になる。オゾン還元フィルタ15は図7に示すとおり、ハニカム状で通気性を有する基材16をオゾン還元触媒17と吸着剤14の混合溶液に浸漬して乾燥することでオゾン還元触媒17と吸着剤14が担持されている。オゾン還元触媒17としてマンガンやコバルトなどの遷移金属の酸化物を用いることが可能であり、オゾンを還元する際に自らが酸化することで酸化作用を得ることができるため、オゾン還元フィルタ15に含まれる吸着剤14が捕集した不純物ガスを酸化分解して除去することが可能である。吸着剤14としてはゼオライトやシリカゲルなどが使用可能であるが、自らが酸化することでオゾン還元作用を有し、オゾン濃度の低減作用を有する活性炭を用いることが好適である。このように電極板積層部11のみでなくオゾン還元フィルタ15でも不純物ガスを分解除去することが可能であり、装置外部に放出するオゾンの濃度を低減しながら高い空気浄化作用を有する空気浄化用プラズマ発生装置として使用可能である。

【産業上の利用可能性】

【0048】

本発明のプラズマ発生装置は従来に比べて簡単な構造、容易に強度の高いプラズマが広い面積で発生可能であるという利点を有しており、オゾン含有空気およびオゾン含有水の製造のみならず菌やウイルスの不活化および不純物ガスの分解除去といった空気浄化の用途にも適用できる。

【図面の簡単な説明】

【0049】

【図1】本発明の実施の形態1に記載のプラズマ発生装置を示す構成図

【図2】実施の形態2に記載のプラズマ発生装置の正面を示す構成図

【図3】同プラズマ発生装置の側面を示す構成図

【図4】同アセトアルデヒドガスおよびオゾンガスの濃度変化を示すグラフ

【図5】実施の形態3に記載のプラズマ発生装置を示す構成図

【図6】実施の形態4に記載のプラズマ発生装置を示す構成図

【図7】同オゾン還元フィルタを示す構成図

【図8】特許文献1に記載の従来のオゾン発生装置を示す構成図

【図9】特許文献2に記載の従来のプラズマ電極体を示す構成図

【図10】特許文献3に記載の従来の光触媒反応装置を示す構成図

【符号の説明】

【0050】

1 高圧電源

2 高圧電極板

3 アース電極板

4 ギャップ

5 ピンホール

6 膜

7 電子

8 気体分子

9 プラスイオン

10 酸化チタン

11 電極板積層部

12 送風機

13 通気方向

14 吸着剤

15 オゾン還元フィルタ

16 基材

17 オゾン還元触媒

【技術分野】

【0001】

本発明は、オゾンおよび紫外線の発生、またオゾンおよび紫外線を利用した有害物質の分解除去を可能とするプラズマ発生技術とその装置構成に関する。

【背景技術】

【0002】

従来、この種のプラズマ発生技術を応用したオゾン発生装置として、μmオーダーの微小空間を空けながら一対の電極を互いに対向させて配置し、前記電極の少なくとも一方に誘電体を設けるものが知られている(例えば、特許文献1参照)。以下、そのオゾン発生装置について図8を参照しながら説明する。図8に示すように、オゾン発生装置はμmオーダーの微小な間隔(以下ギャップとする)を空けながら互いに対向させて配置された高圧電極101とアース電極102からなり、アース電極102と対向するように誘電体103が高圧電極101に設けられている。この構造においてアース電極102をアースに接続し、交流高圧電源104を用いて高圧電極101に交流の高電圧を印加することで誘電体バリア放電が発生し、誘電体103の表面の電荷が加減速することで誘電体と接するガス中に含まれる酸素分子を酸素原子に解離し、オゾンを作り出している。ここで誘電体103をCaTiO3およびMgTiO3からなる結晶からなる焼結体とし、粒界層の厚みが20nm以下で気孔率が5%以下とすることで粒界や気孔を基点とした絶縁破壊を抑制するという特徴を有している。

【0003】

また、この種のプラズマ発生技術を応用したプラズマ電極体が知られている(例えば、特許文献2参照)。以下、そのプラズマ電極体について図9を参照しながら説明する。図9に示すように、プラズマ電極体は2個の電極105からなり、電極105の表面に誘電体膜106を備える。誘電体膜106の表面には5μ以上で50μ以下の高低差と任意の平面パターン形状とを持った凹凸が形成されている。そして対向する電極105の板面は、誘電体膜106に対して相互に面着固設、あるいは、5μm以上で100μm以下の間隔を保持すべく固設されており、2個の電極105の間に電力を印加することによりプラズマ放電を生起させている。

【0004】

また、この種のプラズマ発生技術を応用した光触媒反応装置が知られている(例えば、特許文献3参照)。以下、その光触媒反応装置について図10を参照しながら説明する。図10に示すように、光触媒反応装置は互いに対向させて配置された電極a107と電極b108からなり、電極a107の表面に誘電体109を備える。電極a107と電極b108の間に設けられたギャップにはセラミックス基体に光触媒を担持させた光触媒モジュール110が設けられており、電極a107および電極b108の間に高圧電源111を用いて電圧を印加して放電光を発生させ、この放電光によって光触媒モジュール110に含まれる光触媒を励起させ、光触媒モジュール110の中を通過する流体に含まれる分解対象物質を分解する。

【特許文献1】特開2004−99400号公報

【特許文献2】特開2007−250284号公報

【特許文献3】特開2007−75758号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

特許文献1に記載されるこのような従来のオゾン発生装置や特許文献2に記載されるこのような従来のプラズマ電極では、放電を起こすために電極板の間に設けるギャップを微小なものにする必要があり、構造が複雑になると同時に酸素分子を含むガスを送り込むエネルギーが大きくなるという課題があり、ギャップを大きくしても放電可能とすることが要求されている。

【0006】

また、特許文献3に記載されるような光触媒反応装置においては、光触媒モジュールのような電子の進行を妨げ放電を阻害する固体物質で電極間のギャップ全体を埋めている。そのため放電による発光を得るためには相当な高電圧が必要となり、電源の複雑化や大型化を引き起こす。更には電極の表面全体が発光するような一様な放電を得ることが難しい。そのため光触媒を励起することが可能な強い紫外線を電極の表面全体から発生させるための一様な放電を低い電圧で確実に起こすことが要求されている。

【0007】

また、特許文献1に記載されるこのような従来のオゾン発生装置において安定的に誘電体バリア放電を起こすためには誘電体の表面の電荷を動かして誘電体と接触するガスと電荷を衝突させる必要があり、すなわち電極間に交流の高電圧を印加する必要がある。交流の高電圧を作り出すにはその波形を作り出して制御する機構が必要で電源の構成が複雑になるという課題がある。また、誘電体バリア放電は一般的に2個の電極で誘電体を挟むかもしくは一方の電極と誘電体との間に微小なギャップを設けて電極間に交流電圧を印加する方法で放電させることになる。すなわち、ギャップがない、もしくは非常に小さいことから電極間の静電容量は大きくなりがちである。交流電圧を印加する際に流れる電流は静電容量、周波数、電圧の振幅の大きさに比例するため、誘電体バリア放電を起こすために交流電圧を印加するためには大きな電流を流すことが必要となる。このことは極端に容量の大きい電源が必要である、もしくはオゾン製造能力を上げるために装置を大型化することが困難であることを意味する。したがって制御が簡単な直流電圧を用いて比較的小さな電流で放電を起こすことが要求されている。

【0008】

また、特許文献1に記載されるこのような従来のオゾン発生装置や特許文献2に記載されるようなプラズマ電極体、また、特許文献3に記載されるような光触媒反応装置において、長時間安定して放電を起こすには誘電体の絶縁破壊による異常放電を防ぐ必要がある。すなわち誘電体に高い短絡防止性能を付与する必要があるという課題があり、誘電体の高い短絡防止性能を必要とせずに安定して長時間放電させることを可能とすることが要求されている。

【0009】

本発明は、このような従来の課題を解決するものであり、ギャップを大きくすることができ、低い直流電圧で放電させることが可能で、また、誘電体の高い短絡防止性能を必要とせずに広い面積で強い紫外線を発生し、また多量のオゾンが確実に得られるプラズマ発生装置を提供することを目的としている。

【課題を解決するための手段】

【0010】

本発明のプラズマ発生装置は上記目的を達成するために、電極の表面に設けられた膜の表面に荷電粒子を生じさせ、大気圧下においても膜の表面全体で放電を起こすことを特徴とするものである。

【発明の効果】

【0011】

本発明によればギャップを大きくすることができ、低い直流電圧が使用可能で、また、誘電体に高い短絡防止性能を付与する必要がないプラズマ発生装置を提供できる。ここで前述したとおりギャップとは互いに対向させて配置された2個の電極の間に設けられた空間のことを意味する。

【発明を実施するための最良の形態】

【0012】

本発明の請求項1記載のプラズマ発生装置は、電極の表面に設けられた膜の表面に荷電粒子を生じさせ、膜の表面全体で放電を起こすことを特徴とするものである。荷電粒子が電子である場合、電極にマイナスの電圧を印加して膜の表面に電子を生じさせる。膜の表面に生じた電子のいくつかが膜と接するガス中に大きな速度で飛び出し、ガス中の気体分子と衝突して気体分子をプラスイオンと電子とに電離する。この作用をα作用という。α作用によって生じたプラスイオンは膜の表面に生じた電子によって引き付けられ、ある程度大きな速度を持って膜に衝突し、その衝突によって膜の表面に生じた電子がガス中にたたき出される。この作用をγ作用という。γ作用によってガス中にたたき出された電子はα作用によってガス中の気体分子を電離させ、プラスイオンと電子を生じさせる。この一連の現象が連続的に起こることによって膜の表面全体と接するガス領域ではプラスイオンや電子、または電子が気体分子と結合したマイナスイオンなどの電荷を有する粒子がある一定以上の速度を有しながら多く存在するようになる。この状態をプラズマといい、また、α作用やγ作用による荷電粒子の発生と電極への吸収のことを放電とする。プラズマ中ではα作用やγ作用が連続的に高い頻度および密度で起こった状態になっているが、この状態においてガス中の気体分子は励起され、高いエネルギーを持つ状態になる。そしてエネルギー的に基底の状態に戻る際に気体分子ごとに特有な波長の光を放出する。これをプラズマ発光と呼ぶ。窒素や酸素などの気体分子のプラズマ発光による光は波長領域が400nm以下の紫外線である。本発明においては膜の表面全体がプラズマ発光を起こして目視可能なほどの強い紫外線を発生する。また、大きな速度を有する電子が酸素分子に衝突すると酸素分子が解離して酸素原子になり、酸素原子が酸素分子と結合してオゾンとなる。膜の表面と接するガス領域はプラズマ状態となっており、電子が加速されて大きな速度を有する状態となっているためオゾンも発生している。このように膜の表面に荷電粒子を発生させることで放電を起こし、膜の表面とガスとの接触領域全体をプラズマ状態とすることで膜表面に一様に広がる強い紫外線および多量のオゾンを得ることができる。

【0013】

膜の表面とガスとの接触領域全体で起こるプラズマ状態はただ単に電極の表面に膜を設けるだけで得ることはできず、特定の構成および条件を満たす必要がある。本発明者は検討を重ねた結果その構成および条件を見出すことに成功した。それは請求項2に記載するとおり、ピンホールを有する絶縁性の膜が設けられた2個の電極を、ギャップを設けながら対面させ、それぞれの電極に異なる電圧を印加することを特徴とするものである。絶縁性の膜とガスとの接触領域全体にプラズマを起こすためには2個の電極の両方ともにピンホールを有する絶縁性の膜を設ける必要があり、例えば片方の電極のみにピンホールを有する絶縁性の膜を設けた場合には膜の一部で局部的に火花放電が発生するのみである。2個の電極両方に設けられた絶縁性の膜にはピンホール、すなわち小さな孔を有しており、このピンホールによって絶縁性の膜の表面に荷電粒子を発生させると同時に放電によって失った荷電粒子を補充することが可能となる。そしてガス中に飛び出す荷電粒子の量を適切に制御し、片方の電極から飛び出した荷電粒子がもう一方の電極へ吸収される速度を適切に制御することをも可能とする。ここで荷電粒子が吸収される速度が高すぎる場合、飛び出した電子が即座にもう一方の電極へ吸収されて荷電粒子密度の高い放電路を形成する。この放電路によって局部的な火花放電が起こり、その一点でのみ荷電粒子の飛び出しと吸収が断続的に起こるため、膜とガスとの接触領域全体で一様なプラズマを長時間安定して発生させることができない。すなわち絶縁性の膜は荷電粒子の吸収速度を抑制する役割を果たし、また、ピンホールはギャップを渡る荷電粒子の電極間の移動を可能とするという役割を果たす。すなわち荷電粒子が飛び出す電極および荷電粒子が吸収される電極の両方にピンホールを有する絶縁性の膜を設けることで、局部的な火花放電ではなく、膜とガスとの接触領域全体に一様なプラズマを長時間安定して起こすことが可能となる。ちなみにピンホールを有する絶縁性の膜の表面に何らかの方法で更に絶縁性の膜を設けてピンホールを塞いでしまった場合、大幅に高い電圧を電極に印加しても一様なプラズマを発生させることができないことが判明しており、ピンホールを設けることはプラズマを起こすための必要条件であることがわかっている。

【0014】

また、膜の表面とガスとの接触領域でα作用およびγ作用による放電を起こすことが本発明のプラズマ発生原理となっているため、この放電は面コロナ放電と呼ぶことも可能である。ここで面コロナ放電ではなく誘電体バリア放電によってプラズマを得ようとする場合、電極間の短絡を防ぐために出来る限りピンホールがなく完全な絶縁性を有する誘電体膜が必要となるがこれは技術的に大きな困難を伴う。本発明では逆にピンホールを積極的に設けることが技術的に重要なポイントとなるため、この技術的困難を克服する必要がないという利点を有する。

【0015】

また、請求項3記載のプラズマ発生装置は、請求項2記載のプラズマ発生装置において、それぞれの電極に印加する電圧が直流電圧であることを特徴とするものである。本発明のプラズマ発生装置はギャップをある程度大きく取ることができ、かつ直流電圧によってプラズマを起こし、維持することが可能であることが判明している。ギャップを大きくすることで静電容量を小さくすることができる。静電容量が大きく、波形制御が必要で振幅時に大きな電流を伴う交流電圧が必要な誘電体バリア放電装置と異なり、静電容量が小さいため電圧印加時に大きな電流を必要とせず、また制御が簡単な直流電圧を用いることが可能という利点を有する。

【0016】

また、請求項4記載のプラズマ発生装置は、請求項2または3記載のプラズマ発生装置において、膜がフッ素樹脂からなることを特徴とするものである。フッ素樹脂の例としてはポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)などが挙げられる。フッ素樹脂は化学的に非常に安定な特徴をもち、優れた絶縁性、耐熱性、耐薬品性、耐摩耗性を有する。フッ素樹脂からなる絶縁性の膜とすることで膜の表面に放電を起こすのに十分な荷電粒子を生じさせることが可能となる。また、発生した紫外線やオゾンに対して高い耐久性を得ることも可能となる。フッ素樹脂からなる絶縁性の膜を電極に設ける具体的な方法として塗装が挙げられる。フッ素樹脂からなる粉体塗料を静電塗装法などで電極に付着させた後に加熱して焼き付ける方法、または溶剤に可溶となるようにオレフィン系などの樹脂を複合化して変性した液状のフッ素樹脂塗料を浸漬法や噴霧法で電極に塗装した後、乾燥工程を経て加熱して焼き付ける方法などによって電極表面に強固なフッ素樹脂の膜を設けることが可能である。この時塗料の電極への付着量を制御することによって膜厚を制御することが可能である。また、粉体状の塗料を付着させたり液状の塗料を塗布するといった方法では焼付け時に樹脂の膨張収縮が起こるため、製膜後にピンホールが自然と発生する。すなわち塗装と焼付けによって自然とピンホールが得られるという利点を有する。ピンホールの孔径は粉体塗料の粒径や液状塗料に含まれる溶剤の含有率、またはフッ素樹脂自体の分子量などによって制御することが可能である。

【0017】

また、エポキシ(EPOXY)やポリアミドイミド(PAI)、ポリエーテルサルフォン(PES)といった樹脂によって上記フッ素樹脂を変性・複合化することで耐熱性、耐薬品性、寸法安定性を更に向上させた樹脂もまた膜の材料として使用可能である。

【0018】

また、請求項5記載のプラズマ発生装置は、請求項2から4いずれかに記載のプラズマ発生装置において、膜の厚みが1〜50μm以下であることを特徴とするものである。絶縁性の膜の厚さが厚すぎると膜に存在するピンホールの深さが大きくなってしまう。そのためピンホールを通じて電極から供給される荷電粒子を膜の表面に生じさせたり、放電によってなくなった荷電粒子を電極から補充することがスムーズに行えなくなる。絶縁性の膜の厚みを50μm以下とすることによって荷電粒子を膜の表面に常に存在させ、放電によるプラズマを常に安定して起こすことが可能となる。

【0019】

また、請求項6記載のプラズマ発生装置は、請求項2から5いずれかに記載のプラズマ発生装置において、ピンホールが10個/mm2以上存在することを特徴とするものである。ピンホールの数や位置的な分布は膜とガスとの接触領域全体に一様なプラズマを起こすために重要である。少なすぎる場合は膜表面に一様に電荷を生じさせることが困難となり、一様なプラズマを起こすことができなくなる。膜全体にピンホールを10個/mm2以上存在させることで膜とガスとの接触領域全体に一様なプラズマを起こすことが可能となる。

【0020】

また、請求項7記載のプラズマ発生装置は、請求項2から5いずれかに記載のプラズマ発生装置において、ピンホールの孔径が1μm以上100μm以下であることを特徴とするものである。ピンホールの孔径は小さすぎる場合には膜表面への荷電粒子の供給が十分に行われなくなり、また大きすぎる場合は電極間で起こりうる局部的な火花放電を誘発し、一様なプラズマを起こすことが出来なくなる。ピンホールの孔径を1μm以上100μm以下とすることで、膜表面に荷電粒子を十分かつスムーズに供給すると同時に電極間で起こりうる局部的な火花放電を防いで一様なプラズマを起こすことが可能となる。

【0021】

また、請求項8記載のプラズマ発生装置は、請求項2から7いずれかに記載のプラズマ発生装置において、電極の間に設けられたギャップが1.5mm以上であることを特徴とするものである。本発明のプラズマ発生装置をオゾン生成の目的で使用する場合、空気など、原料となる酸素を含むガスをギャップに送り込むことでオゾンを生成し、また装置の外に送り出すことができる。ギャップをある程度大きく取ることで原料のガスを装置に送り込むことが容易となる。また、本発明のプラズマ発生装置を空気中に存在する菌やウイルスの不活化、または臭気など空気中に含まれる不純物ガスの分解除去といった空気浄化の目的で使用する場合にも、ギャップを大きくとることで処理する空気を送り込み、また送り出すことが容易となる。本発明のプラズマ発生装置はプラズマ発生のためにまず高い直流電圧を印加して火花放電を起こし、この火花放電によってプラズマ発生を開始するのに十分な量の荷電粒子を膜の表面に生じさせることが引き金となって面コロナ放電に移行する過程を経て、膜の表面とガスとの接触領域全体に一様なプラズマが発生する。面コロナ放電に移行した後は電圧が大幅に低下し、放電電流が大幅に上昇する。電流値を固定とした場合、面コロナに移行した後はギャップの増大による電圧の上昇は小さいという特徴を有する。高さ390mm、奥行240mm、厚さ0.5mmのステンレス製の電極に微小なピンホールを有するフッ素樹脂膜を表面全体に設けたものを2個用意して対向させてプラズマ発生装置を作成した。このプラズマ発生装置の電極間に直流電圧を印加し、ギャップを変えた時の電圧と放電電流の関係を調べた結果、プラズマ発生状態における放電電流が1mAとなる時の電圧はそれぞれ1.5mmのギャップで1.08kV、3mmのギャップで1.32kV、6mmのギャップで1.63kVとなり、プラズマ発生状態ではギャップの増大による電圧の増大が小さいことが検討の結果判明した。すなわち本発明におけるプラズマ発生装置は面コロナ放電を起こしており、プラズマを維持するために必要な電圧はギャップの増大に比例した値よりも小さくて済む。そのためギャップを3mm以上に設定して通気抵抗を低減し、原料ガスや処理空気をギャップ内に通過させやすくすることが可能である。

【0022】

また、請求項9記載のプラズマ発生装置は、請求項2から8いずれかに記載のプラズマ発生装置において、膜の表面に一様に発生する紫外線によって光触媒の酸化分解作用を得ることを特徴とするものである。光触媒とは光を受けて酸化力を発生する材料のことである。光触媒の種類としては酸化チタンや酸化亜鉛、酸化バナジウムなどが挙げられるが、励起可能な光の波長、強い酸化力および高い化学的安定性および低毒性の観点からアナターゼ型の酸化チタンが最も一般的に用いられている。以下、アナターゼ型の酸化チタンを例にして光触媒の酸化分解作用について説明する。強い光触媒作用を有する酸化チタンは伝導帯と荷電子帯とが適当な幅のバンドギャップで隔てられたバンド構造を有するが、バンドギャップ以上のエネルギーを持つ光を受けると荷電子帯の電子が伝導帯に励起され、その結果として荷電子帯に正孔を、伝導帯に電子を生じる。酸化チタンの表面に酸素や水が存在すると、正孔は水、もしくは水酸化物イオンを酸化してヒドロキシラジカル(OH・)を作り、励起された電子は酸素分子を還元して過酸化水素ラジカル(HO2・)を生成する。これらOH・やHO2・といった活性基は高い反応性を持っているため、近くに存在する有機化合物を酸化分解する作用を持つ。ちなみに酸化チタンのバンドギャップは3.2eVであり、380nm以下の波長の光を受けて励起反応を起こす。酸化チタンの励起反応機構を以下に示す。

【0023】

TiO2+hν(光)→h+(正孔)+e-(電子)

h+(正孔)+H2O→H++OH・

e-(電子)+O2+H+→HO2・

光触媒材料は受ける光量が大きいほど強く励起されるが、光源と光触媒の間に空気の層が大きな距離をもって存在するほど光は分散するため、発光材料から発光された全ての光を光触媒材料が受けられない。また、光源と光触媒の間に光透過性材料が存在する場合も、光透過性材料の表面で屈折もしくは反射を起こすため、発光材料から発光された全ての光を光触媒材料が受けられない。すなわち光触媒材料と光源が中間層を持たずに隣接している形態が、光触媒材料を最も強く励起させることができる。本発明のプラズマ発生装置では膜の表面全体から一様に目視可能な強い発光強度を有する紫外線が発生しており、この紫外線の直近に光触媒を存在させることで、例えば紫外線ランプの紫外線を光触媒に当てるよりも強い酸化力を得ることができる。具体的には請求項10に記載してあるように膜の上に光触媒を設ける方法が挙げられる。ここで膜のピンホールを完全に覆わずに光触媒を設けることが膜の表面でプラズマを発生させるためのポイントとなる。例えば膜の表面に光触媒を付着させたり、膜の表面に光触媒を担持したメッシュ状のシートを設けたりする方法である。膜は光触媒の層によって完全に覆われていないため、プラズマの発生および維持が可能となっている。そしてプラズマ発光による紫外線を間に何も挟まずに直近で受けるため、光触媒は強く励起され、そして強い酸化作用を得ることができる。したがって膜表面に付着した空気中の菌やウイルスはその酸化作用を受けて死滅にいたり、また、膜表面に付着した空気中の不純物ガス、特に炭化原子と水素原子および酸素原子などで構成される有機系ガスは光触媒の酸化作用によって最終的に水と二酸化炭素に分解する。不純物ガスの例としてトルエンやホルムアルデヒド、アセトアルデヒド、酢酸などの有機系ガスが挙げられる。これらのガスは有機溶剤や建材用接着剤などに含まれており、空気中に揮発して人々の健康を害する原因物質とされている。

【0024】

また、請求項11に記載してあるように、これら不純物ガスをより効率よく捕集して無害化するために、例えば膜の表面に吸着剤を付着させたり、膜の表面に吸着剤を担持したメッシュ状のシートを設けたりして吸着剤を膜の表面に設ける方法が有効である。吸着剤は径として1nm〜1μmの細孔を有する材料であり、空気中の不純物ガスを捕集する作用を有する。吸着剤を膜の表面に設けることで空気中の不純物ガスを捕集し、捕集した不純物ガスを光触媒やオゾンの酸化作用で効率よく分解することが可能となる。吸着剤の種類としてはアルミナ珪酸塩から作成されるゼオライトや、もしくはシリカゲルなどが挙げられる。特にゼオライトは化学的、物理的に安定な結晶構造を有しており、耐熱性も高いという特徴を有する。

【0025】

また、他の方法としては請求項12に記載してあるように膜の中に光触媒を含有させる方法が挙げられる。例えば光触媒を混合したフッ素樹脂などの製膜塗料によって膜を形成する方法である。膜に含まれた光触媒は膜の表面に発生する紫外線を間に何も挟まずに直近で受けることで非常に強い酸化力を得る。電極表面に付着した空気中の菌やウイルスは光触媒の酸化作用によって死滅にいたり、また、空気中の不純物ガスを酸化分解して無害化することが可能である。ここで膜をフッ素樹脂製とすると、膜を形成する高分子鎖において主鎖を取り囲むフッ素原子が光触媒と接触する。そして光触媒の酸化作用で主鎖の炭素結合が分解されることをフッ素原子が防ぐため、膜の高い耐久性を確保することができるという特徴を有する。

【0026】

また、請求項13に記載してあるように、不純物ガスをより効率よく捕集して無害化するために、例えば吸着剤を混合したフッ素樹脂などの製膜塗料によって膜を形成することで膜の中に吸着剤を含有させる方法が有効である。膜の中に含有されたゼオライトやシリカゲルなどの吸着剤が空気中の不純物ガスを捕集し、捕集された不純物ガスは光触媒やオゾンの酸化作用によって分解され、効率よく無害化される。

【0027】

このように本発明のプラズマ発生装置から発生する紫外線によって光触媒から強い酸化作用を引き出すことで、高い空気浄化性能を得ることが可能となる。また、吸着剤を膜の表面や内部に存在させて不純物ガスをプラズマの発生する膜の表面に集め、空気中の不純物ガスを酸化分解する性能を更に高めることが可能となる。

【0028】

また、請求項14記載のプラズマ発生装置は、請求項2から13いずれかに記載のプラズマ発生装置において、電極の形状が板状であることを特徴とするものである。電極形状を板状とすることでプラズマを発生する膜の表面積を大きく取ることができ、高いオゾン発生性能および空気浄化性能を得ることができる。また、ギャップを設けながら2個の板状の電極を互いに対向させて配置することでギャップ中に一様な電場が形成され、膜の表面と空気の接触する領域において電子の加速度が均一になり、一様なプラズマを得ることが可能となるという作用を有する。

【0029】

また、請求項15記載のプラズマ発生装置は、請求項2から14いずれかに記載のプラズマ発生装置において、空間を設けながら電極が3個以上積層され、積層ごとに交互に異なる電圧を印加することを特徴とするものである。単純に電極の積層数を増やして交互に異なる電圧を印加するだけで放電領域を増やし、空気の浄化処理能力、またはオゾン含有空気の製造能力を向上させることが可能である。

【0030】

また、請求項16記載のプラズマ発生装置は、請求項2から15いずれかに記載のプラズマ発生装置において、送風機を電極の上下流側の少なくとも一方の位置に設け、電極の間に設けられた空間にガスを流すことを特徴とするものである。送風機を用いて強制的にギャップに空気を送り込むことで、空気の浄化処理能力およびオゾン含有空気の製造能力を向上させることができる。

【0031】

また、請求項17記載のプラズマ発生装置は、請求項2から16いずれかに記載のプラズマ発生装置において、電極の下流側にオゾン還元フィルタを設けることを特徴とするものである。空気浄化装置として本発明のプラズマ発生装置を用いる場合、プラズマと同時に発生するオゾンをそのまま人のいる場所に送り込むとオゾンによって人々の健康を損なう。オゾンは酸化作用を有するため、0.02ppm以下ではほとんど害がないが0.1ppm以上の濃度では明らかに鼻や喉に刺激を感じるというようにある程度高い濃度になると健康障害を引き起こす有害な物質である。電極の下流側にオゾン還元フィルタを設けることで処理空気中に含まれるオゾンを還元して酸素にし、オゾン濃度を人々の健康障害を引き起こさないまでに低減することができる。

【0032】

オゾン還元フィルタとしては、担持基材に二酸化マンガン、酸化コバルトといった遷移金属の酸化物や活性炭を担持したものが挙げられる。担持機材としてはアルミニウムやパルプ紙、ガラス繊維紙やセラミック繊維紙をコルゲート加工してハニカム形状とした通気性を有するものなどが挙げられる。遷移金属の酸化物や活性炭はオゾンを酸素に還元する作用を有しているため、オゾンを還元して酸素にする材料として適している。また、請求項18記載に記載してあるとおり、オゾン還元フィルタが吸着剤およびオゾン還元触媒を含有する場合においては、空気中の不純物ガスを吸着剤が捕集し、オゾン還元触媒が空気中のオゾンを分解する際に得る酸化作用によって不純物ガスを酸化分解し無害化することが可能となる。吸着剤としてはゼオライトやシリカゲル、活性炭などが挙げられるが、吸着作用のみでなくオゾン還元作用をも有する活性炭を使用するのが好ましい。前述の二酸化マンガンや酸化コバルトといった遷移金属の酸化物はオゾンに電子を与えてオゾンを還元すると同時に自らが電子欠乏状態となることで酸化作用を得、吸着剤が捕集した不純物ガスを酸化分解して無害化するという作用を有するためオゾン還元触媒として適している。

【0033】

以下、本発明の実施の形態について図面を参照しながら説明する。また、本発明のプラズマ発生装置は形状や構造、電圧の極性など、以下の実施の形態に示したものに限定するものではない。

【0034】

(実施の形態1)

2個の電極板を互いに対向させたプラズマ発生装置の正面図を図1に示す。なお電極板は棒のような形状に見えるが実際には奥行を有する板形状である。図1に示すように高圧電源1によって高電圧が印加される高圧電極板2とアースに接続されるアース電極板3はギャップ4を設けながら互いに対向して設けられており、また、高圧電極板2およびアース電極板3の両方とも表面にはピンホール5を有する絶縁性の膜6が設けられている。ここで図1においてマイナスの高電圧が印加されている高圧電極板2に設けられた膜6の表面にはピンホール5から供給された電子7が存在している。ここで高圧電極板2とアース電極板3との間に火花放電が起こるほどの電圧を高圧電極板2に印加すると、火花放電が起こった膜6の表面から電子7がギャップ4内に飛び出す。ギャップ4に飛び出した電子7は高圧電極板2によってアース電極板3に向かって加速される。そして加速されて大きな速度を有した電子7はギャップ内の気体分子8と衝突して気体分子8を電離する。電離した気体分子8(g)はプラスイオン9(g+)と電子7(e)とに別れ、プラスイオン9は高圧電極板2に引き寄せられ、電子7は高圧電極板2から反発力を受けてアース電極板3へと向かい、アース電極板3の膜6表面に付着し、ピンホール5を通じてアース電極板3に吸収される。高圧電極板2に引き寄せられたプラスイオン9は高圧電極板2の膜6の表面に衝突し、膜6の表面に存在する電子7を衝撃でたたき出す。そしてたたき出された電子7はまた加速されて大きな速度を持つようになり、気体分子8と衝突して気体分子8をプラスイオン9と電子7に電離する。この繰り返しによって電子7とプラスイオン9が膜6の表面とギャップ4内の空気との接触領域で充満するようになり、電子7の衝突によって高いエネルギーを得たプラスイオン9が再び電子7と結合して基底状態に戻る際に発光し、紫外線を放出する。同時に空気中に含まれる酸素分子は電子7が衝突することにより解離して酸素原子になり、別の酸素分子と結合することでオゾンとなる。この時マイナスの電圧が印加された高圧電極板2の表面全体が紫色に発光し、プラズマが膜6の表面と空気との接触領域全体で発生する。ここで高圧電極板2に一面に発生したプラズマ発光の効果を調べるために以下の条件で試作を作成して実験を行った。高圧電極板2およびアース電極板3はステンレス製であり、大きさは高さ390mm、奥行240mm、厚み0.5mmである。高圧電極板2およびアース電極板3の両方ともポリエーテルサルフォン(PES)樹脂を複合化して耐熱性および接着強度を向上させたポリテトラフルオロエチレン(PTFE)樹脂塗料を付着させて焼き付け、表面全体に厚さ約20μmのフッ素樹脂の膜6を設けた。この膜6を光学顕微鏡で観察したところ、5〜30μmの孔径を有するピンホール5が1mm2あたり10個以上存在することが確認できた。また、測定プローブおよび超高抵抗微小電流計を用いて300Vの電圧を印加した時の膜6の体積抵抗率および表面抵抗率を測定した結果、体積抵抗率、表面抵抗率とも10の16乗以上を示しており、高い絶縁性を有することがわかった。その結果を表1に示す。

【0035】

【表1】

【0036】

ちなみに体積抵抗率を測定するときは電極板の下地であるステンレスに、また、表面抵抗率を測定するときは測定プローブの外側電極に電圧を印加するが、両方の場合において印加電圧を500Vにすると膜6にピンホール5が存在するために短絡を起こした。このようにしてピンホール5を有するフッ素樹脂の膜6が設けられた2個の電極板を、電極板同士の間隔が3mmとなるようにギャップ4を設けながら互いに対向させるように固定した。そしてアース電極板3をアースに接続して0Vとし、高圧電極板2にマイナスの電圧を徐々に高くなるよう印加した。高圧電極板2が約−7kVに達したときに火花放電が発生した。火花放電が約10秒間断続的に発生した後、両電極板の間に流れる電流が増加し、高圧電極板2に印加した電圧が徐々に低下した。電流を2mAに制限したところ電圧は−1.47kVとなり、この時高圧電極板2の表面全体が紫色に発光しているのを確認した。ここで約2mm角の無数の穴を有する厚さ約0.2mmのネット状ガラス繊維シートを酸化チタンとコロイダルシリカの溶液に浸して乾燥したもの、およびゼオライトとコロイダルシリカの溶液に浸して乾燥したものをそれぞれ用意し、それぞれにメチレンブルー溶液を浸して乾燥し、青色に着色した。この2種類のシートを装置がプラズマを発生している状態においてギャップ4に1分間挿入したところ、酸化チタンを添着したシートではメチレンブルーの青色が完全に消失したが、ゼオライトを添着したシートは薄くなったものの青色が残る結果となった。結果を表2に示す。

【0037】

【表2】

【0038】

この結果により、高圧電極板2の表面に一様に発生したプラズマ発光が紫外線を発生しており、紫外線を受けて酸化チタンが酸化作用を得たことを確認することができた。

【0039】

次にギャップ4の大きさによるプラズマ発生時の電圧と電流の変化を調べた。結果を表3に示す。

【0040】

【表3】

【0041】

電流が1mA一定となるよう電源を制御した場合、表3に示すように、ギャップを1.5mmから3mmおよび6mmと変化させた場合、電圧は2倍、4倍ではなくそれぞれ1.2倍および1.5倍となった。このようにギャップ4を大きくしても電圧の変化は比例して大きくならないため、ギャップ4を大きくして両電極板の間に空気を流す際の通気抵抗を減らすことが容易であることがわかった。

【0042】

次に、膜6によるプラズマ発生条件を調べるために、以下の検証を行った。高圧電極板2、アース電極板3の両方において、表面にピンホール5を有する厚さ20μmのフッ素樹脂の膜6を設けたもの、前記フッ素樹脂の膜6を設けずステンレスが表面に現れているもの、および中心粒径が約1μmのゼオライト粉末と中心粒子径約10nmコロイダルシリカを分散混合した溶液に、フッ素樹脂の膜6を設けた電極板を浸漬して乾燥させたものとを用意した。そしてギャップ4を3mmに設定し、用意したそれぞれの高圧電極板2およびアース電極板3を組み合わせ、互いに対向させて配置した。そしてアース電極板3をアースに接続し、高圧電極板2に直流の高電圧を印加してプラズマが発生するかどうかを検証した。結果を表4に示す。

【0043】

【表4】

【0044】

表4に示すとおり、高圧電極板2およびアース電極板3の両方ともフッ素樹脂の膜6のない単なる金属板である場合、または高圧電極板2とアース電極板3のどちら一方のみにフッ素樹脂の膜6を設けた場合において、−8kV以上の高い電圧を印加しても火花放電が断続的に起こるだけで面コロナ放電に移行せず、プラズマが発生しなかった。このことは、火花放電が起こる箇所のみで電子など荷電粒子の電極板間の移動が過大に起こってしまっているためであり、すなわちピンホール5を有するフッ素樹脂の膜6で荷電粒子の移動を最適に制御しないと面コロナ放電が起きないことを示唆している。また、フッ素樹脂の膜6を設けた高圧電極板2およびアース電極板3のどちらか一方を前記ゼオライトでコーティングした場合においても一部の表面が点状に発光するのみで全面での面コロナ放電に移行せず、プラズマが発生しなかった。すなわちピンホール5がゼオライトのコーティングによって塞がれてしまい、荷電粒子の電極板間の移動がスムーズに行われなくなり、面コロナ放電への移行が阻害されたことを示唆している。そして高圧電極板2およびアース電極板3の両方にフッ素樹脂の膜6を設けた組み合わせのみが唯一面コロナ放電に移行し、プラズマ発生を起こした。すなわち高圧電極板2およびアース電極板3の両方にピンホール5を有するフッ素樹脂の膜6を設けることによって荷電粒子の電極板間の移動が最適に制御され、火花放電から面コロナ放電に移行し、膜の表面全体に一様なプラズマを発生することが確認できた。

【0045】

(実施の形態2)

図2および図3にあるようなプラズマ発生装置を作成し、本発明のプラズマ発生装置による不純物ガスの浄化性能とオゾン発生性能を調べた。このプラズマ発生装置の正面図を図2に、側面図を図3に示す。不純物ガスの浄化作用を高めるために上記実施の形態1で作成した3mmのギャップ4を有するプラズマ発生装置の試作において、両電極板の膜6の表面に1〜100μmの粒径を有する粉末状の酸化チタン10を振りかけて付着させた。そして両電極板を積層した電極板積層部11の下流側に送風機12を設け、約0.3m/sの風速で通気方向13の方向に強制的に空気をギャップ4に流す構造とした。なお、図2には図面の都合上送風機12を省略してあるが実際には電極板積層部11の下流側に設けられている。このプラズマ発生装置を容積1m3のアクリル製ボックス(以下1m3ボックスとする)の中に入れた後に密閉し、アセトアルデヒドの溶液を揮発させて約11ppmとなるよう1m3ボックスの中にアセトアルデヒドガスを充満させた。この状態で15分後にプラズマ発生装置にプラズマを発生させて送風機を運転し、ガス検知管を用いてアセトアルデヒドガスの濃度変化およびオゾンの濃度変化を調べた。プラズマは、ギャップ4が3mm、電圧が直流の−1.78kV、電流が5mAとなる条件で発生させた。結果を図4に示す。図4に示すようにプラズマを発生させない状態ではアセトアルデヒドガスの濃度はほとんど変化しないが、プラズマを発生させてから徐々に低下し、プラズマを発生させてから60分経過した後には3ppmとなり約72%のアセトアルデヒドガスが除去された。また、オゾンの濃度はプラズマを発生させてから徐々に増え、60分後には95ppmに達した。この実験の結果、本発明のプラズマ発生装置はアセトアルデヒドガスのような有機系の不純物ガスを高い効率で分解除去し、また、多量のオゾンを発生することが可能であることがわかった。今回の実験ではゼオライトなどの吸着剤を活用した検討を行わなかったが、膜6の表面に酸化チタンと同様に吸着剤を設けることで不純物ガスのより高い除去性能を得ることができるといえる。

【0046】

(実施の形態3)

膜6に酸化チタン10および吸着剤14を含有させたプラズマ発生装置を図5に示す。図5に示すように膜の内部および表面に酸化チタン10および吸着剤14が存在しているため、吸着剤14が空気中の不純物ガスを捕集し、膜6の表面で発生するプラズマ発光を受けて酸化チタン10が酸化作用を得、不純物ガスを分解することができる。ここで吸着剤14としてゼオライトやシリカゲルといった無機系の吸着剤14が挙げられる。膜6の内部に酸化チタン10および吸着剤14を含有させる具体的な方法としては、0.1〜100μmの粒径を有する酸化チタン10および吸着剤14の粉末を膜6の材料となる塗料に混合して電極板に塗布した後焼付けを行うといった方法である。塗料が粉体塗料である場合は粉体塗料、酸化チタン10の粉末および吸着剤14の粉末をドラムなどの中に入れて回転させて混合し、電極板に静電塗装などの方法で付着させた後に焼き付ける方法を用いることができる。酸化チタンおよび吸着剤14が膜6によって固定されているためこぼれ落ちを防止することが可能である。膜6を形成する塗料の材質としては前述したようにポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)、テトラフルオロエチレン・エチレン共重合体(ETFE)、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)といったフッ素樹脂を用いると絶縁性とオゾンや紫外線に対する耐久性を確保できるため好適であり、また、エポキシ(EPOXY)やポリアミドイミド(PAI)、ポリエーテルサルフォン(PES)といった樹脂によって上記フッ素樹脂を変性・複合化することで耐熱性、耐薬品性、寸法安定性を更に向上させた樹脂もまた膜6の材料として使用可能である。

【0047】

(実施の形態4)

電極板積層部11の下流側にオゾン還元フィルタ15、送風機12を有するプラズマ発生装置を図6に示す。図に示すとおり、上流から高圧電極板2とアース電極板3からなる電極板積層部11、オゾン還元フィルタ15、送風機12の順で配置されており、また、図には示していないが両電極板の表面および内部にはピンホール5を有する絶縁性の膜6が、また膜6の表面および内部には酸化チタン10と吸着剤14が設けられており、吸着剤14が不純物ガスを効率よく捕集し、プラズマ発光によって得られる紫外線を受けて酸化作用を得た酸化チタン10が不純物ガスを分解除去する作用を有する。そして電極板の表面で発生するプラズマによって発生したオゾンを含む空気がオゾン還元フィルタ15に導入され、オゾンは還元されて酸素になる。オゾン還元フィルタ15は図7に示すとおり、ハニカム状で通気性を有する基材16をオゾン還元触媒17と吸着剤14の混合溶液に浸漬して乾燥することでオゾン還元触媒17と吸着剤14が担持されている。オゾン還元触媒17としてマンガンやコバルトなどの遷移金属の酸化物を用いることが可能であり、オゾンを還元する際に自らが酸化することで酸化作用を得ることができるため、オゾン還元フィルタ15に含まれる吸着剤14が捕集した不純物ガスを酸化分解して除去することが可能である。吸着剤14としてはゼオライトやシリカゲルなどが使用可能であるが、自らが酸化することでオゾン還元作用を有し、オゾン濃度の低減作用を有する活性炭を用いることが好適である。このように電極板積層部11のみでなくオゾン還元フィルタ15でも不純物ガスを分解除去することが可能であり、装置外部に放出するオゾンの濃度を低減しながら高い空気浄化作用を有する空気浄化用プラズマ発生装置として使用可能である。

【産業上の利用可能性】

【0048】

本発明のプラズマ発生装置は従来に比べて簡単な構造、容易に強度の高いプラズマが広い面積で発生可能であるという利点を有しており、オゾン含有空気およびオゾン含有水の製造のみならず菌やウイルスの不活化および不純物ガスの分解除去といった空気浄化の用途にも適用できる。

【図面の簡単な説明】

【0049】

【図1】本発明の実施の形態1に記載のプラズマ発生装置を示す構成図

【図2】実施の形態2に記載のプラズマ発生装置の正面を示す構成図

【図3】同プラズマ発生装置の側面を示す構成図

【図4】同アセトアルデヒドガスおよびオゾンガスの濃度変化を示すグラフ

【図5】実施の形態3に記載のプラズマ発生装置を示す構成図

【図6】実施の形態4に記載のプラズマ発生装置を示す構成図

【図7】同オゾン還元フィルタを示す構成図

【図8】特許文献1に記載の従来のオゾン発生装置を示す構成図

【図9】特許文献2に記載の従来のプラズマ電極体を示す構成図

【図10】特許文献3に記載の従来の光触媒反応装置を示す構成図

【符号の説明】

【0050】

1 高圧電源

2 高圧電極板

3 アース電極板

4 ギャップ

5 ピンホール

6 膜

7 電子

8 気体分子

9 プラスイオン

10 酸化チタン

11 電極板積層部

12 送風機

13 通気方向

14 吸着剤

15 オゾン還元フィルタ

16 基材

17 オゾン還元触媒

【特許請求の範囲】

【請求項1】

電極の表面に設けられた膜の表面に荷電粒子を生じさせ、膜の表面全体で放電を起こすことを特徴とするプラズマ発生装置。

【請求項2】

ギャップを設けながら互いに対向するように設けた2個の電極板にピンホールを有する絶縁性の膜を設け、それぞれの電極に異なる電圧を印加することを特徴とする請求項1記載のプラズマ発生装置。

【請求項3】

それぞれの電極に印加する電圧が直流電圧であることを特徴とする請求項2記載のプラズマ発生装置。

【請求項4】

膜がフッ素樹脂からなることを特徴とする請求項2または3記載のプラズマ発生装置。

【請求項5】

膜の厚みが1〜50μm以下であることを特徴とする請求項2から4いずれかに記載のプラズマ発生装置。

【請求項6】

ピンホールが10個/mm2以上存在することを特徴とする請求項2から5いずれかに記載のプラズマ発生装置。

【請求項7】

ピンホールの孔径が1μm以上100μm以下であることを特徴とする請求項2から6いずれかに記載のプラズマ発生装置。

【請求項8】

電極の間に設けられたギャップが1.5mm以上であることを特徴とする請求項2から7いずれかに記載のプラズマ発生装置。

【請求項9】

膜の表面に一様に発生する紫外線によって光触媒の酸化分解作用を得ることを特徴とする請求項2から8いずれかに記載のプラズマ発生装置。

【請求項10】

膜のピンホールを完全に覆わずに膜の上に光触媒を設けることを特徴とする請求項9記載のプラズマ発生装置。

【請求項11】

膜のピンホールを完全に覆わずに膜の上に吸着剤を設けることを特徴とする請求項9または10記載のプラズマ発生装置。

【請求項12】

膜の中に光触媒が含まれることを特徴とする請求項9から11いずれかに記載のプラズマ発生装置。

【請求項13】

膜の中に吸着剤が含まれることを特徴とする請求項9から12いずれかに記載のプラズマ発生装置。

【請求項14】

電極の形状が板状であることを特徴とする請求項2から13いずれかに記載のプラズマ発生装置。

【請求項15】

空間を設けながら電極が3個以上積層され、積層ごとに交互に異なる電圧を印加することを特徴とする請求項2から14いずれかに記載のプラズマ発生装置。

【請求項16】

送風機を電極の上下流側の少なくとも一方の位置に設け、電極の間に設けられた空間にガスを流すことを特徴とする請求項2から15いずれかに記載のプラズマ発生装置。

【請求項17】

電極の下流側にオゾン還元フィルタを設けることを特徴とする請求項2から16いずれかに記載のプラズマ発生装置。

【請求項18】

オゾン還元フィルタが吸着剤およびオゾン還元触媒を含有することを特徴とする請求項17記載のプラズマ発生装置。

【請求項1】

電極の表面に設けられた膜の表面に荷電粒子を生じさせ、膜の表面全体で放電を起こすことを特徴とするプラズマ発生装置。

【請求項2】

ギャップを設けながら互いに対向するように設けた2個の電極板にピンホールを有する絶縁性の膜を設け、それぞれの電極に異なる電圧を印加することを特徴とする請求項1記載のプラズマ発生装置。

【請求項3】

それぞれの電極に印加する電圧が直流電圧であることを特徴とする請求項2記載のプラズマ発生装置。

【請求項4】

膜がフッ素樹脂からなることを特徴とする請求項2または3記載のプラズマ発生装置。

【請求項5】

膜の厚みが1〜50μm以下であることを特徴とする請求項2から4いずれかに記載のプラズマ発生装置。

【請求項6】

ピンホールが10個/mm2以上存在することを特徴とする請求項2から5いずれかに記載のプラズマ発生装置。

【請求項7】

ピンホールの孔径が1μm以上100μm以下であることを特徴とする請求項2から6いずれかに記載のプラズマ発生装置。

【請求項8】

電極の間に設けられたギャップが1.5mm以上であることを特徴とする請求項2から7いずれかに記載のプラズマ発生装置。

【請求項9】

膜の表面に一様に発生する紫外線によって光触媒の酸化分解作用を得ることを特徴とする請求項2から8いずれかに記載のプラズマ発生装置。

【請求項10】

膜のピンホールを完全に覆わずに膜の上に光触媒を設けることを特徴とする請求項9記載のプラズマ発生装置。

【請求項11】

膜のピンホールを完全に覆わずに膜の上に吸着剤を設けることを特徴とする請求項9または10記載のプラズマ発生装置。

【請求項12】

膜の中に光触媒が含まれることを特徴とする請求項9から11いずれかに記載のプラズマ発生装置。

【請求項13】

膜の中に吸着剤が含まれることを特徴とする請求項9から12いずれかに記載のプラズマ発生装置。

【請求項14】

電極の形状が板状であることを特徴とする請求項2から13いずれかに記載のプラズマ発生装置。

【請求項15】

空間を設けながら電極が3個以上積層され、積層ごとに交互に異なる電圧を印加することを特徴とする請求項2から14いずれかに記載のプラズマ発生装置。

【請求項16】

送風機を電極の上下流側の少なくとも一方の位置に設け、電極の間に設けられた空間にガスを流すことを特徴とする請求項2から15いずれかに記載のプラズマ発生装置。

【請求項17】

電極の下流側にオゾン還元フィルタを設けることを特徴とする請求項2から16いずれかに記載のプラズマ発生装置。

【請求項18】

オゾン還元フィルタが吸着剤およびオゾン還元触媒を含有することを特徴とする請求項17記載のプラズマ発生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−231182(P2009−231182A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−77335(P2008−77335)

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]