プラズマ窒化処理方法、プラズマ窒化処理装置および半導体装置の製造方法

【課題】選択的に窒化物膜を形成する。

【解決手段】処理容器2内に窒素含有ガスを供給し、処理容器2内の圧力を133Pa以上1333Pa以下の範囲内に設定して、処理容器2内に窒素含有プラズマを生成し、該窒素含有プラズマによって、シリコンを含有する第2の部分100Bの表面100Baを窒化させずに、タングステンを含有する第1の部分100Aの表面100Aaを選択的に窒化して、第1の部分100Aの表面100Aaに窒化タングステン膜107を形成する。

【解決手段】処理容器2内に窒素含有ガスを供給し、処理容器2内の圧力を133Pa以上1333Pa以下の範囲内に設定して、処理容器2内に窒素含有プラズマを生成し、該窒素含有プラズマによって、シリコンを含有する第2の部分100Bの表面100Baを窒化させずに、タングステンを含有する第1の部分100Aの表面100Aaを選択的に窒化して、第1の部分100Aの表面100Aaに窒化タングステン膜107を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、構造体の表面に窒化物膜を形成するプラズマ窒化処理方法、プラズマ窒化処理装置および半導体装置の製造方法に関する。

【背景技術】

【0002】

DRAM等の半導体装置の製造過程では、シリコン基板上にゲート絶縁膜を形成し、ゲート絶縁膜の上にゲート電極を形成し、ゲート電極を覆うように、ゲート絶縁膜およびゲート電極の周囲に絶縁層を形成することが行われている。ゲート電極の電極部分には、例えばポリシリコンとタングステンを含む積層体が用いられる。ゲート絶縁層は、所定の閾値電圧を有している。シリコン基板とゲート電極の電極との間における電子の移動は、ゲート絶縁層によって行われる。具体的には、上記の電子の移動は、シリコン基板とゲート電極の電極との間に、ゲート絶縁層の閾値電圧以上の電圧をかけることによって行われる。ゲート絶縁層は、例えばシリコン酸窒化物(SiON)によって形成されている。ゲート電極の周囲を覆うように形成される絶縁層は、例えばシリコン酸化物(SiO2)によって形成されている。この絶縁層は、例えば化学的気相成長法(CVD法)によって形成される。

【0003】

また、ゲート電極の形成は、例えば、シリコン基板上に、上記の積層体およびゲート絶縁層に対応する積層膜を形成した後に、この積層膜をエッチングすることによって行われる。この場合、例えば、エッチングによって生じたゲート絶縁層の損傷や欠陥を修復する目的で、ゲート電極を形成した後に、熱酸化法等によって酸化処理を施すことがある。また、ゲート電極の周囲に絶縁層を形成した後に、種々の目的で全体にアニール処理を施すことがある。

【0004】

上記の酸化処理が行われる際には、ゲート電極の表面は酸化雰囲気に曝されるため、ゲート電極の電極部分を構成するタングステンの表面が酸化される。また、CVD法によってゲート電極の周囲にシリコン酸化物よりなる絶縁層を形成すると、CVD法に用いられる酸素ガスによって、タングステンの表面が酸化される。また、この絶縁層を形成した後にアニール処理を行った場合には、シリコン酸化物に含まれる酸素によって、タングステンの酸化が進行していく。このように、タングステンが酸化されると、例えば、酸化タングステン(WOx)となってタングステンの表面から飛散し、酸化タングステンと絶縁層との界面にボイド等の空間が形成されて、その結果、ゲート電極としての電圧特性が変化して、所望の電気特性を得られないおそれがある。

【0005】

そこで、上記の酸化処理等が行われる前に、タングステンの表面に酸化防止膜を形成することが考えられる。酸化防止膜としては、例えば、窒化物膜、具体的には窒化タングステン膜を用いることが考えられる。

【0006】

特許文献1には、窒素を含むガスを用いたプラズマ処理を行い、多結晶シリコン膜、窒化タングステン膜およびタングステン膜によって構成されたゲート電極の側壁を窒化して、窒化物膜を形成する技術が記載されている。また、特許文献2には、シリコン基板上に形成されたタングステン膜の全体またはその表面層を、窒素ガスを含むガス中で処理して窒化させる技術が記載されている。また、特許文献3には、熱窒化やプラズマ窒化等の窒化処理によって、薄膜トランジスタ(TFT)の配線材料として用いられるタングステン膜の表面を窒化タングステンで覆う技術が記載されている。また、特許文献4には、ラピッド・サーマルアニール(RTA)法によって、チタン・タングステン層よりなる半導体集積回路の局部相互接続体を窒化する技術が記載されている。また、特許文献5には、CVD法によって、銅配線のバリア膜として、窒化タングステン薄膜を形成する技術が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−200550号公報

【特許文献2】特開平1−189138号公報

【特許文献3】特開2000−332259号公報

【特許文献4】特開平5−243178号公報

【特許文献5】特開2000−235963号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1ないし5に記載された技術では、窒化物膜を形成する際には、シリコン基板およびゲート電極を含む構造体の表面全体が窒化雰囲気に曝される。そのため、窒化物膜は、ゲート電極の電極部分の一部を構成するタングステンの表面のみならず、ゲート電極の電極部分の他の一部を構成するポリシリコンや、ゲート絶縁層、シリコン基板等のシリコンを含有する部分の表面にも形成される。一般的に、窒化物膜はその膜中に欠陥が形成されやすい。窒化物膜は、シリコン基板と電極部分(ポリシリコンおよびタングステン)の表面に沿うように、連続的に形成されることから、窒化物膜中に欠陥が形成された場合には、窒化物膜中の欠陥を介して、シリコン基板とタングステンとの間でリークが発生するおそれがある。また、ゲート絶縁層がシリコン酸窒化物よりなる場合には、シリコン窒化物膜が更に窒化されて、シリコン酸窒化物の窒素濃度が変化して、ゲート絶縁層の閾値電圧が変動するおそれがある。また、シリコン基板の表面に形成される窒化物膜、具体的にはシリコン窒化物膜(SiN)を除去するための工程が必要になる場合がある。

【課題を解決するための手段】

【0009】

本発明はかかる問題点に鑑みてなされたもので、その目的は、金属を含有する第1の部分とシリコンを含有する第2の部分とを含む構造体を備えた被処理体に対して、第1の部分の表面のみを覆う窒化物膜を形成することができるようにしたプラズマ窒化処理方法、プラズマ窒化処理装置および半導体装置の製造方法を提供することにある。

【0010】

本発明のプラズマ窒化処理方法は、金属を含有する第1の部分と、シリコンを含有する第2の部分とを含み、第1および第2の部分の表面が露出するように形成された構造体を備えた被処理体を処理容器内に配置して、被処理体に対してプラズマ処理を施すことによって、第1の部分の表面を選択的に窒化して、第1の部分の表面に選択的に金属窒化物膜を形成するプラズマ窒化処理方法である。第1の部分は、タングステンを含有する。

本発明のプラズマ窒化処理方法は、処理容器内に窒素含有ガスを供給し、処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定して、処理容器内に窒素含有プラズマを生成し、該窒素含有プラズマによって、第2の部分の表面を窒化させずに、第1の部分の表面を選択的に窒化して、第1の部分の表面に窒化タングステン膜を形成する。

【0011】

本発明のプラズマ窒化処理方法では、第2の部分の表面には、窒化物膜がほとんど形成されない。なお、本発明において、「窒化物膜がほとんど形成されない」場合というのは、「窒化物膜が全く形成されない」場合と、「窒化物膜がわずかに形成されるが、その影響がほとんどない」場合とを含む。

【0012】

本発明のプラズマ窒化処理方法において、処理容器内の圧力を267Pa以上1333Pa以下の範囲内に設定してもよい。

【0013】

また、本発明のプラズマ窒化処理方法において、第2の部分は、シリコンよりなるシリコン基板を含み、第1の部分は、シリコン基板の上面の一部の上に配置されていてもよい。

【0014】

また、本発明のプラズマ窒化処理方法において、構造体は、シリコンよりなるシリコン基板と、シリコン基板の上面の一部の上に配置された積層体とを備えていてもよい。また、積層体は、シリコン酸窒化物よりなる絶縁層と、絶縁層の上に積層されたポリシリコンよりなる第1の電極層と、第1の電極層の上に積層された窒化タングステンよりなるバリア層と、バリア層の上に積層されたタングステンよりなる第2の電極層とを有していてもよい。この場合、第1の部分は、バリア層および第2の電極層を含み、第2の部分は、シリコン基板、絶縁層および第1の電極層を含んでいる。

【0015】

また、本発明のプラズマ窒化処理方法において、窒素含有プラズマは、処理容器内に供給された窒素含有ガスを、複数のスロットを有する平面アンテナから処理容器内に導入されたマイクロ波によってプラズマ化したマイクロ波励起プラズマであってもよい。

【0016】

本発明のプラズマ窒化処理装置は、金属を含有する第1の部分と、シリコンを含有する第2の部分とを含み、第1および第2の部分の表面が露出するように形成された構造体を備えた被処理体に対してプラズマ処理を施すことによって、第1の部分の表面を選択的に窒化して、第1の部分の表面に選択的に金属窒化物膜を形成するプラズマ窒化処理装置である。第1の部分は、タングステンを含有する。

本発明のプラズマ窒化処理装置は、

被処理体を搬入して所定の処理が行われる処理容器と、

処理容器内に処理ガスである窒素含有ガスを供給するガス供給手段と、

処理容器内を減圧排気する排気装置と、

処理容器内にプラズマを生成するプラズマ生成手段と、

ガス供給手段によって処理容器内に窒素含有ガスを供給し、排気装置によって処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定して、プラズマ生成手段によって処理容器内に窒素含有プラズマを生成し、該窒素含有プラズマによって、第2の部分の表面を窒化させずに、第1の部分の表面を選択的に窒化して、第1の部分の表面に窒化タングステン膜を形成するように制御する制御部と

を備えている。

【0017】

本発明の半導体装置の製造方法は、金属を含有する第1の部分と、シリコンを含有する第2の部分とを含む構造体を備えた半導体装置を製造する方法である。第1の部分は、タングステンを含有する。

本発明の半導体装置の製造方法は、

半導体基板上に、後に第1および第2の部分の少なくとも一部となる初期積層膜を形成する工程と、

初期積層膜をエッチングして、第1および第2の部分の表面が露出するように構造体を形成する工程と、

上記構造体が形成された半導体基板を処理容器内に搬送する工程と、

処理容器内に窒素含有ガスを供給する工程と、

処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定する工程と、

処理容器内に窒素含有プラズマを生成する工程と、

窒素含有プラズマによって、第2の部分の表面を窒化させずに、第1の部分の表面を選択的に窒化して、第1の部分の表面に窒化タングステン膜を形成するプラズマ窒化処理工程と

を備えている。

【0018】

本発明の半導体装置の製造方法は、更に、プラズマ窒化処理工程の後に、構造体を覆うように、シリコン酸化物よりなる絶縁層を形成する工程を備えていてもよい。

【発明の効果】

【0019】

本発明のプラズマ窒化処理方法、プラズマ窒化処理方法および半導体装置の製造方法では、シリコンを含有する第2の部分の表面を窒化させずに、金属としてタングステンを含有する第1の部分の表面を選択的に窒化して、第1の部分の表面に窒化タングステン膜を形成する。前述のように、第2の部分の表面には、窒化物膜がほとんど形成されない。これにより、本発明によれば、第1の部分の表面のみを覆う窒化物膜を形成することができる。

【図面の簡単な説明】

【0020】

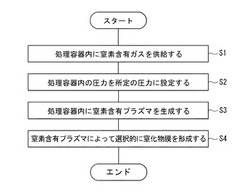

【図1】本発明の一実施の形態に係るプラズマ窒化処理方法を示すフローチャートである。

【図2】本発明の一実施の形態に係るプラズマ窒化処理方法によって窒化タングステン膜を形成する前の構造体を示す断面図である。

【図3】本発明の一実施の形態に係るプラズマ窒化処理方法によって窒化タングステン膜を形成した後の構造体を示す断面図である。

【図4】本発明の一実施の形態に係るプラズマ窒化処理装置の概略の構成を示す断面図である。

【図5】図4に示したプラズマ窒化処理装置における平面アンテナを示す平面図である。

【図6】図4に示したプラズマ窒化処理装置における制御部を示す説明図である。

【図7】本発明の一実施の形態に係る半導体装置の製造方法を示すフローチャートである。

【図8】処理容器内の圧力と窒素ドーズ量の関係を示す特性図である。

【図9】処理容器内の圧力と窒素ドーズ量比の関係を示す特性図である。

【図10】第1の比較例における構造体を示す断面図である。

【図11】第2の比較例における構造体を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の一実施の形態について図面を参照して詳細に説明する。始めに、図1を参照して、本発明の一実施の形態に係るプラズマ窒化処理方法について説明する。図1は、本実施の形態に係るプラズマ窒化処理方法を示すフローチャートである。

【0022】

本実施の形態に係るプラズマ窒化処理方法は、金属を含有する第1の部分100Aと、シリコンを含有する第2の部分100Bとを含み、第1の部分100Aの表面(以下、第1の表面部と言う。)100Aaと第2の部分100Bの表面(以下、第2の表面部と言う。)100Baが露出するように形成された構造体100を備えた被処理体を処理容器内に配置して、被処理体に対してプラズマ処理を施すことによって、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに選択的に金属窒化物膜を形成するプラズマ窒化処理方法である。

【0023】

第1の部分100Aは、金属を含有する層として、例えば、タングステン等の金属よりなる層や、窒化タングステン等の金属窒化物よりなる層を含んでいてもよい。第2の部分100Bは、シリコンを含有する層として、例えば、シリコンよりなる層や、シリコン酸化物(SiO2)よりなる層や、シリコン酸窒化物(SiON)よりなる層を含んでいてもよい。

【0024】

図1に示したように、本実施の形態に係るプラズマ窒化処理方法は、第1のステップS1、第2のステップS2、第3のステップS3および第4のステップS4を含んでいる。第1のステップS1では、被処理体が搬入された処理容器内に、窒素含有ガスを供給する。窒素含有ガスとしては、例えば、窒素ガス(N2)、アンモニアガス(NH3)、NO、N2O等が用いられる。

【0025】

第2のステップS2では、処理容器内の圧力を処理容器内の圧力を所定の圧力に設定する。処理容器内の圧力は、133Pa以上1333Pa以下の範囲内であることが好ましく、267Pa以上1333Pa以下の範囲内であることがより好ましい。その理由については、後で詳しく説明する。

【0026】

第3のステップS3では、処理容器内に窒素含有プラズマを生成する。具体的には、処理容器内にマイクロ波を放射し、処理容器内に電磁界を形成して、窒素含有ガスをプラズマ化する。なお、窒素含有プラズマは、処理容器内に供給された窒素含有ガスを、複数のスロットを有する平面アンテナから処理容器内に導入されたマイクロ波によってプラズマ化したマイクロ波励起プラズマであることが好ましい。

【0027】

第4のステップS4では、窒素含有プラズマによって、第2の表面部100Baを窒化させずに、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに窒化物膜(金属窒化物膜)を形成する。第1の部分100Aがタングステンを含有している場合、第1の表面部100Aaには、窒化タングステン膜が形成される。第4のステップS4では、第2の表面部100Baには、窒化物膜がほとんど形成されない。このように、第1ないし第4のステップS1〜S4によって、第1の表面部100Aaに選択的に窒化物膜(窒化タングステン膜)が形成される。

【0028】

次に、図1ないし図3を参照して、本実施の形態に係るプラズマ窒化処理方法について具体的に説明する。図2は、本実施の形態に係るプラズマ窒化処理方法によって窒化タングステン膜を形成する前の構造体100を示す断面図である。図3は、本実施の形態に係るプラズマ窒化処理方法によって窒化タングステン膜を形成した後の構造体100を示す断面図である。

【0029】

図2に示した例では、構造体100は、シリコンよりなるシリコン基板101と、シリコン基板101の上面の一部の上に配置された2つの積層体102とを備えている。この構造体100は、例えば半導体デバイス製造用の半導体ウエハ(以下、単に「ウエハ」と記す。)Wの一部である。この例では、積層体102は、シリコン酸窒化物(SiON)よりなるゲート絶縁層103と、ゲート絶縁層103の上に積層されたポリシリコンよりなる第1の電極層104と、第1の電極層104の上に積層された窒化タングステンよりなるバリア層105と、バリア層105の上に積層されたタングステンよりなる第2の電極層106とを有している。この積層体102は、例えばDRAMのゲート電極に対応するものである。ゲート電極の電極部分は、第1の電極層104、バリア層105および第2の電極層106によって構成される。積層体102は、例えば、リソグラフィー、ドライエッチング等を用いて、積層膜をエッチングすることによって形成される。

【0030】

また、構造体100は、金属を含有する第1の部分100Aと、シリコンを含有する第2の部分100Bとを含んでいる。本実施の形態では、第1の部分100Aは、金属としてタングステンを含有する。図2に示した例では、第1の部分100Aは、バリア層105および第2の電極層106を含んでいる。また、第2の部分100Bは、シリコン基板101、ゲート絶縁層103および第1の電極層104を含んでいる。

【0031】

また、図2に示した例では、第1の部分100Aの表面である第1の表面部100Aaは、タングステンを含有するバリア層105の表面105aおよび第2の電極層106の表面106aによって構成されている。また、第2の部分100Bの表面である第2の表面部100Baは、シリコンを含有するシリコン基板101の表面101a、ゲート絶縁層103の表面103aおよび第1の電極層104の表面104aによって構成されている。

【0032】

前述のように、本実施の形態に係るプラズマ窒化処理方法は、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに金属窒化物膜を形成する方法である。第1の部分100Aがタングステンを含有している場合、第1の表面部100Aaには、窒化タングステン膜が形成される。本実施の形態では、処理容器内に構造体100が形成されたウエハWを配置し、前述の第1ないし第4のステップS1〜S4によって、ウエハWに対してプラズマ窒化処理が行われる。第4のステップS4では、窒素含有プラズマによるプラズマ窒化処理によって、シリコンを含有する層の表面によって構成された第2の表面部100Baには、窒化物膜がほとんど形成されずに、タングステンを含有する層の表面によって構成された第1の表面部100Aaに、選択的に窒化タングステン膜107が形成される。この窒化タングステン膜107は、第1の部分100A(バリア層105および第2の電極層106)の表面のタングステンが窒化されることによって形成される。なお、後で、第2の表面部100Baに窒化物膜がほとんど形成されないことを示す実験の結果について詳しく説明する。

【0033】

図3は、シリコン基板101の上に、ゲート絶縁層103、第1の電極層104、バリア層105および第2の電極層106からなる積層体102を形成し、第1の部分100A(バリア層105および第2の電極層106)の表面である第1の表面部100Aaに選択的に窒化タングステン膜107を形成し、積層体102を覆うように、積層体102の周囲に、例えば化学的気相成長法(CVD法)によって、シリコン酸化物(SiO2)よりなる絶縁層108を形成した例を示している。

【0034】

次に、図4を参照して、本実施の形態に係るプラズマ窒化処理装置について説明する。図4は、本実施の形態に係るプラズマ窒化処理装置の概略の構成を示す断面図である。本実施の形態に係るプラズマ窒化処理装置1は、複数のスロット状の孔を有する平面アンテナ、特に、ラジアルラインスロットアンテナ(Radial Line Slot Antenna;RLSA)を含んでいる。RLSAを含むプラズマ処理装置は、RLSAマイクロ波プラズマ処理装置とも呼ばれる。RLSAマイクロ波プラズマ処理装置では、RLSAによって、マイクロ波を処理容器内に直接導入して、高密度かつ低電子温度のマイクロ波励起プラズマを発生させることができる。

【0035】

プラズマ窒化処理装置1は、被処理体であるウエハWを収容する処理容器2と、処理容器2の内部に配置され、ウエハWを載置する載置台21と、処理容器2に連結された排気室3と、処理容器2内にガスを供給するガス供給部4と、処理容器2内を減圧排気する排気装置5と、処理容器2内にマイクロ波を導入してプラズマを生成するマイクロ波導入装置6と、これらプラズマ窒化処理装置1の各構成部を制御する制御部7とを備えている。なお、処理容器2内にガスを供給する手段としては、ガス供給部4の代りに、プラズマ窒化処理装置1の構成には含まれない外部のガス供給部を使用してもよい。

【0036】

処理容器2は、上部で開口する筒状の形状を有し、例えば略円筒形状または略角筒形状をなしている。処理容器2は、例えばアルミニウム等の金属材料によって形成されている。なお、処理容器2は接地されている。マイクロ波導入装置6は、処理容器2の上部に設けられ、処理容器2内に電磁波(マイクロ波)を導入してプラズマを生成するプラズマ生成手段として機能する。マイクロ波導入装置6の構成については、後で詳しく説明する。

【0037】

処理容器2は、板状の底部11と、底部11に連結された側壁部12とを有している。側壁部12は、処理容器2に隣接する図示しない搬送室との間でウエハWの搬入出を行うための搬入出口12aを有している。処理容器2と図示しない搬送室との間には、ゲートバルブGが配置されている。ゲートバルブGは、搬入出口12aを開閉する機能を有している。ゲートバルブGは、閉状態で処理容器2を気密にシールすると共に、開状態で処理容器2と図示しない搬送室との間でウエハWの移送を可能にする。

【0038】

底部11は、その中央部分に形成された開口部11aを有している。排気室3は、開口部11aと連通する内部空間3aを有し、底部11から下方に向けて突出するように、底部11に連結されている。

【0039】

プラズマ窒化処理装置1は、更に、排気室3の内部空間3aに連通する排気管13を備えている。排気管13は、排気装置5に接続されている。排気装置5は、排気管13を介して排気室3に接続されている。排気装置5は、処理容器2および排気室3の内部空間を所定の真空度まで高速に減圧することが可能な高速真空ポンプを有している。このような高速真空ポンプとしては、例えばターボ分子ポンプ等がある。処理容器2および排気室3は、排気装置5の高速真空ポンプを作動させることによって、その内部空間が所定の真空度まで減圧される。すなわち、ガス供給部4によって処理容器2内に供給されたガスは、排気室3の内部空間3aに均一に流れていく。このガスは、排気装置5を作動させることによって、排気管13を介して外部に排気される。これにより、処理容器2および排気室3の内部空間は、所定の真空度まで減圧される。

【0040】

プラズマ窒化処理装置1は、更に、処理容器2内および排気室3内において載置台21を支持する支持部材22を備えている。載置台21は、被処理体であるウエハWを水平に載置するためのものである。載置台21は、例えばAlN、Al2O3等のセラミックスによって形成されている。なお、載置台21は、熱伝導性の高い材料によって形成されることが好ましい。このような材料としては、例えばAlNがある。支持部材22は、排気室3の底部から処理容器2の内部空間に向かって延びる円筒状の形状を有している。支持部材22は、例えばAlN等のセラミックスによって形成されている。

【0041】

プラズマ窒化処理装置1は、更に、載置台21を保護する保護部材23を備えている。保護部材23は、環状の形状を有し、載置台21の上面(ウエハ載置面)および側面の一方または両方を保護すると共に、ウエハWをガイドする機能を有している。保護部材23は、載置台21とプラズマとの接触を遮断して、載置台21がスパッタリングされることを防止することによって、ウエハWに不純物が混入することを防止する。保護部材23は、例えば、石英、単結晶シリコン、ポリシリコン、アモルファスシリコン、SiN等によって形成されている。特に、石英よりなる保護部材23は、上記の保護部材としての特性に優れるため好ましい。なお、保護部材23を形成する材料としては、アルカリ金属やその他の金属等の不純物の含有量が少ない高純度材料であることが好ましい。

【0042】

プラズマ窒化処理装置1は、更に、ヒータ24と、ヒータ電源25と、熱電対(図4ではTCと記す。)26とを備えている。ヒータ24と熱電対26の測温部分26aは、載置台21に埋設されている。ヒータ24は、例えば、支持部材22の内部を通る配線を介して、処理容器2および排気室3の外部に設置されたヒータ電源25に接続されている。ヒータ電源25は、ヒータ24に対して、載置台21を加熱するための電気的出力を供給する。ヒータ24は、載置台21を加熱することによって、被処理体であるウエハWを均一に加熱する。載置台21の温度は、熱電対26によって計測される。これにより、ウエハWの温度を、例えば室温から900℃の範囲内で制御することができる。

【0043】

図示しないが、載置台21は、載置台21の上面(ウエハ載置面)に対して突没可能に設けられた複数の支持ピンを有している。複数の支持ピンは、任意の昇降機構により上下に変位し、上昇位置において、図示しない搬送室との間でウエハWの受け渡しを行うことができるように構成されている。

【0044】

プラズマ窒化処理装置1は、更に、処理容器2の内部空間において載置台21の外周部よりも外側に配置されたライナー27およびバッフルプレート28と、バッフルプレート28を支持する複数の支柱29とを備えている。ライナー27は、上部および下部で開口する円筒状の形状を有している。バッフルプレート28は、処理容器2の内部空間において均一な排気を実現するためのものであり、環状の形状を有すると共に、多数の排気孔28aを有している。また、バッフルプレート28は、ライナー27の下端部に連結されている。ライナー27およびバッフルプレート28は、例えば石英によって形成されている。

【0045】

プラズマ窒化処理装置1は、更に、処理容器2の側壁部12に設けられたガス導入部15を備えている。ガス導入部15は、窒素含有ガスやプラズマ励起用ガスを供給するガス供給部4に接続されている。なお、図4に示した例では、ガス導入部15は、環状の形状を有している。しかし、ガス導入部15は、ノズル状に構成してもよいし、シャワー状に構成してもよい。

【0046】

ガス供給部4は、ガス供給源(例えば、不活性ガス供給源41Aおよび窒素含有ガス供給源41B)と、配管(例えば、ガスライン42a,42b,42c)と、流量制御装置(例えば、MFC(マスフローコントローラ)43A,43B)と、バルブ(例えば、開閉バルブ44A,44B)とを有している。なお、ガス供給部4は、更に、処理容器2内の雰囲気を置換する際に用いるパージガス供給源等を有していてもよい。

【0047】

不活性ガス供給源41Aおよび窒素含有ガス供給源41Bは、ガスライン42a,42b,42cによって、ガス導入部15に接続されている。すなわち、不活性ガス供給源41Aは、ガスライン42aの一端部に接続されている。窒素含有ガス供給源41Bは、ガスライン42bの一端部に接続されている。ガスライン42a,42bの各他端部は、いずれもガスライン42cの一端部に接続されている。ガスライン42cの他端部は、ガス導入部15に接続されている。MFC43Aは、不活性ガス供給源41Aとガス導入部15との間に設けられている。MFC43Bは、窒素含有ガス供給源41Bとガス導入部15との間に設けられている。開閉バルブ44Aは、MFC43Aの前後に設けられている。開閉バルブ44Bは、MFC43Bの前後に設けられている。

【0048】

処理容器2内に供給される不活性ガスとしては、例えば、Arガス、Krガス、Xeガス、Heガス等の希ガスが用いられる。これらのガスの中でも、特に、経済性に優れている点で、Arガスを用いることが好ましい。また、窒素含有ガスは窒素原子を含有するガスであり、処理容器2内に供給される窒素含有ガスとしては、例えば、窒素ガス(N2)、アンモニアガス(NH3)、NO、N2O等が用いられる。

【0049】

不活性ガスは、不活性ガス供給源41Aからガスライン42a,42cを通ってガス導入部15に到達し、ガス導入部15から処理容器2内に導入される。窒素含有ガスは、窒素含有ガス供給源41Bからガスライン42b,42cを通ってガス導入部15に到達し、ガス導入部15から処理容器2内に導入される。処理容器2内に供給されるガスの種類や、これらのガスの流量等は、MFC43A,43Bおよび開閉バルブ44A,44Bによって制御される。

【0050】

プラズマ窒化処理装置1は、更に、側壁部12の上端部に連結された環状のプレート16と、処理容器2(側壁部12)とプレート16との間を気密にシールするシール部材17とを備えている。プレート16は、処理容器2の内部空間に突出するように形成された支持部16aを有している。支持部16aは、環状の形状を有している。

【0051】

ここで、図4および図5を参照して、マイクロ波導入装置6の構成について詳しく説明する。図5は、プラズマ窒化処理装置1における平面アンテナを示す平面図である。前述のように、マイクロ波導入装置6は、処理容器2の上部に設けられ、処理容器2内に電磁波(マイクロ波)を導入してプラズマを生成するプラズマ生成手段として機能する。マイクロ波導入装置6は、マイクロ波を透過させる透過板61と、載置台21と対向するように配置された平面アンテナ62と、マイクロ波の波長を短くしてプラズマを調整する遅波材63と、平面アンテナ62および遅波材63を覆うカバー部材64と、マイクロ波を平面アンテナ62に伝搬する導波管65と、導波管65を伝搬するマイクロ波のモードを変換するモード変換器66と、マイクロ波を発生するマイクロ波発生装置68と、導波管65とマイクロ波発生装置68との間に設けられたマッチング回路67とを有している。

【0052】

透過板61は、プレート16の支持部16aの上に配置されている。透過板61は、誘電体材料によって形成されている。透過板61を形成する誘電体材料としては、例えば、石英、Al2O3、AlN等のセラミックス等が用いられる。プラズマ窒化処理装置1は、更に、透過板61と支持部16aとの間を気密にシールするシール部材18を備えている。これにより、処理容器2内の気密性が維持される。

【0053】

平面アンテナ62は、透過板61の上方(透過板61における処理容器2とは反対側)において、載置台21と対向するように配置されている。平面アンテナ62は、円板形状を有している。なお、平面アンテナ62は、円板形状に限らず、例えば四角板形状を有していてもよい。また、図4に示した例では、平面アンテナ62は、透過板61よりも大きな平面形状(上方から見た形状)を有している。この例では、平面アンテナ62の外周部は、プレート16の上端に係止されている。平面アンテナ62は、導電性材料によって形成されている。平面アンテナ62を形成する導電性材料としては、例えば、表面が金または銀メッキされた銅板、アルミニウム板、ニッケル板およびそれらの合金等が用いられる。

【0054】

図5に示したように、平面アンテナ62は、マイクロ波を放射する多数のマイクロ波放射孔62aを有している。マイクロ波放射孔62aは、所定の形状を有すると共に、平面アンテナ62を貫通するように形成されている。図6に示した例では、個々のマイクロ波放射孔62aは、細長い長方形状(スロット状)を有している。そして、典型的には、マイクロ波放射孔62aは、隣接する他のマイクロ波放射孔62aと共に「T」字状になるように配置されている。また、このように、所定の形状(例えば、T字状)になるように組み合わされて配置された複数のマイクロ波放射孔62aの対は、全体として同心円状になるように配列されている。

【0055】

マイクロ波放射孔62aの長さや、マイクロ波放射孔62aの対の配列間隔は、マイクロ波の波長λgに応じて決定される。具体的には、例えば、マイクロ波放射孔62aは、上記の配列間隔がλg/4〜λgの範囲内となるように配置される。なお、図5では、全体として同心円状になるように複数のマイクロ波放射孔62aの対を配列したときの、半径方向についての配列間隔を記号Δrで示している。

【0056】

なお、マイクロ波放射孔62aの形状は、スロット状の形状に限らず、他の形状、例えば、円形状、円弧状等であってもよい。また、マイクロ波放射孔62aの配置の形態は、同心円状に限らず、他の形態、例えば、螺旋状、放射状等であってもよい。

【0057】

遅波材63は、平面アンテナ62の上面の上に配置されている。また、遅波材63は、真空よりも大きい誘電率を有する材料によって形成されている。遅波材63を形成する材料としては、例えば、石英、ポリテトラフルオロエチレン樹脂、ポリイミド樹脂等を用いることができる。マイクロ波は、真空中ではその波長が長くなる。遅波材63は、マイクロ波の波長を短くしてプラズマを調整する機能を有している。

【0058】

なお、平面アンテナ62は、透過板61に接触していなくてもよいが、接触していることが好ましい。また、遅波材63は、平面アンテナ62に接触していなくてもよいが、接触していることが好ましい。

【0059】

カバー部材64は、平面アンテナ62および遅波材63を覆うように、プレート16の上端部に連結されている。プラズマ窒化処理装置1は、更に、カバー部材64とプレート16との間を気密にシールするシール部材19を備えている。カバー部材64は、例えばアルミニウムやステンレス鋼等の金属材料によって形成されている。図示しないが、カバー部材64は接地されている。また、カバー部材64は、その内部に形成された冷却水流路64aと、カバー部材64の天井部の中央部分に形成された開口部64bとを有している。透過板61、平面アンテナ62、遅波材63およびカバー部材64は、冷却水流路64a内に冷却水を流すことによって冷却される。

【0060】

カバー部材64と平面アンテナ62によって囲まれた空間は、偏平導波路を形成する。遅波材63は、偏平導波路内に配置されている。マイクロ波は、偏平導波路によって、処理容器2内に均一に供給される。

【0061】

導波管65は、その延びる方向に垂直な断面の外形が円形である同軸導波管65Aと、その延びる方向に垂直な断面の外形が矩形である矩形導波管65Bとを含んでいる。同軸導波管65Aは、図4における上下方向に延びている。矩形導波管65Bは、図4における左右方向(水平方向)に延びている。同軸導波管65Aの一端部は、カバー部材64の開口部64bの上端部に連結されている。同軸導波管65Aの他端部は、モード変換器66を介して、矩形導波管65Bの一端部に接続されている。モード変換器66は、矩形導波管65B内をTEモードで伝播するマイクロ波をTEMモードに変換する機能を有している。

【0062】

同軸導波管65Aは、その内部空間に延びる内導体65A1を有している。内導体65A1の下端部は、平面アンテナ62の中央部分に接続されている。これにより、マイクロ波は、内導体65A1を介して、カバー部材64と平面アンテナ62によって形成される偏平導波路に、効率よく均一に且つ放射状に伝播される。

【0063】

マイクロ波発生装置68は、マッチング回路67を介して、矩形導波管65Bの他端部に接続されている。マイクロ波発生装置68において所定の周波数(例えば、2.45GHz)で発生されたマイクロ波は、導波管65を介して平面アンテナ62に伝搬され、マイクロ波放射孔62aから透過板61を介して処理容器2内に導入される。なお、マイクロ波の周波数は、2.45GHzに限らず、8.35GHz、1.98GHz等であってもよい。

【0064】

次に、図6を参照して、制御部7について説明する。図6は、図4に示したプラズマ窒化処理装置1における制御部7を示す説明図である。プラズマ窒化処理装置1の各構成部は、それぞれ制御部7に接続されて、制御部7によって制御される。制御部7は、典型的にはコンピュータである。図6に示した例では、制御部7は、CPUを備えたプロセスコントローラ71と、このプロセスコントローラ71に接続されたユーザーインターフェース72および記憶部73とを備えている。

【0065】

プロセスコントローラ71は、プラズマ窒化処理装置1において、例えば温度、圧力、ガス流量、マイクロ波出力等のプロセス条件に関係する各構成部(例えば、ヒータ電源25、ガス供給部4、排気装置5、マイクロ波発生装置68等)を統括して制御する制御手段である。ユーザーインターフェース72は、工程管理者がプラズマ窒化処理装置1を管理するためにコマンドの入力操作等を行うキーボードやタッチパネル、プラズマ窒化処理装置1の稼働状況を可視化して表示するディスプレイ等を有している。

【0066】

記憶部73には、プラズマ窒化処理装置1で実行される各種処理をプロセスコントローラ71の制御によって実現するための制御プログラム(ソフトウエア)や、処理条件データ等が記録されたレシピなどが保存されている。プロセスコントローラ71は、ユーザーインターフェース72からの指示等、必要に応じて、任意の制御プログラムやレシピを記憶部73から呼び出して実行する。これにより、プロセスコントローラ71による制御下で、プラズマ窒化処理装置1の処理容器2内において所望の処理が行われる。

【0067】

上記の制御プログラムおよびレシピは、例えば、CD−ROM、ハードディスク、フレキシブルディスク、フラッシュメモリ、DVD、ブルーレイディスク等のコンピュータ読み取り可能な記憶媒体に格納された状態のものを利用することができる。また、上記のレシピは、他の装置から、例えば専用回線を介して随時伝送させてオンラインで利用することも可能である。

【0068】

本実施の形態では、制御部7は、本実施の形態に係るプラズ窒化処理方法が行われるように、プラズマ窒化処理装置1の各構成部を制御する。具体的には、制御部7は、ガス供給部4によって処理容器2内に窒素含有ガスを供給し、排気装置5によって処理容器2内の圧力を133Pa以上1333Pa以下の範囲内(より好ましくは267Pa以上1333Pa以下の範囲内)に設定して、マイクロ波導入装置6によって処理容器2内に窒素含有プラズマを生成し、該窒素含有プラズマによって、図2に示した第2の部分100Bの表面である第2の表面部100Baを窒化させずに、第1の部分100Aの表面である第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに窒化物膜(窒化タングステン膜)を形成するプラズマ窒化処理方法が行われるように制御する。

【0069】

以上説明したように、プラズマ窒化処理装置1は、主要な構成として、処理容器2と、載置台21と、排気室3と、ガス供給部4と、排気装置5と、マイクロ波導入装置6と、制御部7とを備えている。このように構成されたプラズマ窒化処理装置1では、600℃以下(例えば、室温(25℃程度)〜600℃の範囲内)の低温で、下地膜や基板(ウエハW)等への損傷が少ないプラズマ処理を行うことができる。また、プラズマ窒化処理装置1は、プラズマの均一性に優れていることから、大口径のウエハW(被処理体)に対してもプロセスの均一性を実現することができる。

【0070】

次に、図7を参照して、本実施の形態に係る半導体装置の製造方法を説明しながら、RLSA方式のプラズマ窒化処理装置1を用いたプラズマ窒化処理の手順について説明する。図7は、本実施の形態に係る半導体装置の製造方法を示すフローチャートである。

【0071】

本実施の形態に係る半導体装置の製造方法は、金属を含有する第1の部分と、シリコンを含有する第2の部分とを含む構造体を備えた半導体装置を製造する方法である。ここでは、図2に示した構造体100を備えた半導体装置を製造する場合を例にとって説明する。構造体100は、金属としてタングステンを含有する第1の部分100Aと、シリコンを含有する第2の部分100Bとを含んでいる。また、構造体100は、シリコン基板101と2つの積層体102とを有している。積層体102は、ゲート絶縁層103、第1の電極層104、バリア層105および第2の電極層106を有している。第1の部分100Aは、バリア層105および第2の電極層106を含んでいる。第2の部分100Bは、シリコン基板101、ゲート絶縁層103および第1の電極層104を含んでいる。

【0072】

図7に示したように、本実施の形態に係る半導体装置の製造方法は、初期積層膜を形成する工程(S11)と、構造体を形成する工程(S12)と、ウエハを処理容器内に搬送する工程(S13)と、処理容器内に窒素含有ガスを供給する工程(S14)と、処理容器内の圧力を所定の圧力に設定する工程(S15)と、処理容器内に窒素含有プラズマを生成する工程(S16)と、窒素含有プラズマによって選択的に窒化物膜を形成するプラズマ窒化処理工程(S17)と、ウエハを処理容器から搬出する工程(S18)とを備えている。

【0073】

初期積層膜を形成する工程(S11)では、ウエハW(シリコン基板101)上に、後に第1および第2の部分100A,100Bの少なくとも一部となる初期積層膜を形成する。図2に示した例では、初期積層膜は、後にゲート絶縁層103となるシリコン酸窒化物(SiON)よりなる層と、後に第1の電極層104となるポリシリコンよりなる層と、後にバリア層105となる窒化タングステンよりなる層と、後に第2の電極層106となるタングステンよりなる層とを含んでいる。

【0074】

構造体100を形成する工程(S12)では、上記の初期積層膜をエッチングして、第1の部分100Aの表面である第1の表面部100Aaと第2の部分100Bの表面である第2の表面部100Baが露出するように構造体100を形成する。構造体100は、例えば、フォトリソグラフィー、ドライエッチング等を用いて、初期積層膜をエッチングすることによって形成される。

【0075】

ウエハWを処理容器2内に搬送する工程(S13)では、上記の構造体100が形成されたウエハWを処理容器2内に搬送する。具体的には、まず、ゲートバルブG(図4参照)を開状態にする。次に、構造体100が形成されたウエハWを、図示しない搬送装置によって、搬入出口12aから処理容器2内に搬入し、載置台21の上面(ウエハ載置面)に載置する。次に、ゲートバルブGを閉状態にする。

【0076】

処理容器内に窒素含有ガスを供給する工程(S14)は、図1に示した第1のステップS1に対応する。処理容器内の圧力を所定の圧力に設定する工程(S15)は、図1に示した第2のステップS2に対応する。処理容器内に窒素含有プラズマを生成する工程(S16)は、図1に示した第3のステップに対応する。窒素含有プラズマによって選択的に窒化物膜を形成する工程(S17)は、図1に示した第4のステップS4に対応する。以下、これらの工程について説明する。

【0077】

処理容器内に窒素含有ガスを供給する工程(S14)では、排気装置5によって処理容器2内を減圧排気しながら、ガス供給部4の不活性ガス供給源41Aおよび窒素含有ガス供給源41Bから、不活性ガスおよび窒素含有ガスを所定の流量でそれぞれガス導入部15を介して処理容器2内に導入する。処理容器内の圧力を所定の圧力に設定する工程(S15)では、不活性ガスおよび窒素含有ガスを導入しながら、排気装置5によって、処理容器2内の圧力が所定の圧力になるように制御する。図1に示した第2のステップS2と同様に、処理容器2内の圧力は、133Pa以上1333Pa以下の範囲内であることが好ましく、267Pa以上1333Pa以下の範囲内であることがより好ましい。

【0078】

処理容器内に窒素含有プラズマを生成する工程(S16)では、以下のようにして、処理容器2内に窒素含有プラズマを生成する。この工程では、マイクロ波発生装置68において発生させた所定の周波数(例えば、2.45GHz)のマイクロ波を、マッチング回路67を介して導波管65に導く。導波管65に導かれたマイクロ波は、矩形導波管65B、モード変換器66および同軸導波管65Aを順次通過し、内導体65A1を介して平面アンテナ62に供給される。マイクロ波は、矩形導波管65B内ではTEモードで伝搬し、このTEモードのマイクロ波はモード変換器66でTEMモードに変換されて、同軸導波管65A内を平面アンテナ62に向けて伝搬されていく。そして、マイクロ波は、平面アンテナ62を貫通するように形成されたスロット状のマイクロ波放射孔62aから、透過板61を介して、処理容器2内におけるウエハWの上方空間に放射される。

【0079】

上記のように処理容器2内に放射されたマイクロ波により、処理容器2内で電磁界が形成され、不活性ガスおよび窒素含有ガス等の処理ガスをプラズマ化する。このようにして、窒素含有プラズマを生成する。

【0080】

窒素含有プラズマによって選択的に窒化物膜を形成する工程(S17)では、上記のように生成された窒素含有プラズマによって、第2の表面部100Baを窒化させずに、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに窒化物膜を形成する。図2に示した例では、第1の部分100Aがタングステンを含有しているため、第1の表面部100Aaには、窒化タングステン膜が形成される。この工程では、第2の表面部100Baには、窒化物膜がほとんど形成されない。

【0081】

なお、本実施の形態に係るプラズマ窒化処理(プラズマ窒化処理工程)は、上記のプラズマ処理条件以外の条件には、ほとんど影響されない。従って、プラズマ処理条件としては、上記以外に、例えば、処理ガスの種類および流量比率、マイクロ波パワー、処理温度等も重要であるが、これらの条件としては、一般的な条件を採用することができる。

【0082】

ここで、他のプラズマ処理条件の一例について説明する。処理ガスとしては、希ガスとしてArガスが使用され、窒素含有ガスとしてN2ガスが使用される。全処理ガス中に含まれるN2ガスの流量比率(体積比率)は、例えば、10%〜70%の範囲内である。マイクロ波のパワー密度は、例えば、0.255W/cm2〜2.55W/cm2の範囲内である。なお、マイクロ波のパワー密度とは、透過板61の面積1cm2あたりのマイクロ波パワーを意味する。載置台21の温度は、例えば、室温(25℃程度)〜600℃の範囲内である。処理時間は、他のプラズマ処理条件にも依存するが、例えば、10秒〜180秒の範囲内である。マイクロ波励起プラズマは、マイクロ波が平面アンテナ62の多数のマイクロ波放射孔62aから放射されることにより、略1×1010〜5×1012/cm3の高密度で、且つウエハW近傍では、略1.2eV以下の低電子温度プラズマとなる。

【0083】

以上の処理条件は、制御部7の記憶部73にレシピとして保存しておくことができる。そして、プロセスコントローラ71がそのレシピを読み出してプラズマ窒化処理装置1の各構成部(例えば、ガス供給部4、排気装置5、マイクロ波発生装置68、ヒータ電源25等)に対して制御信号を送出することにより、所望の条件によるプラズマ窒化処理が実現する。

【0084】

ウエハを処理容器から搬出する工程(S18)では、第1の表面部100Aaを選択的に窒化して窒化物膜を形成した後に、ウエハWを処理容器2から搬出する。具体的には、まず、ゲートバルブGを開状態にする。次に、載置台21の上面(ウエハ載置面)に載置されたウエハWを、図示しない搬送装置によって、搬入出口12aを通して処理容器2から搬出する。次に、ゲートバルブGを閉状態にする。

【0085】

なお、本実施の形態に係る半導体装置の製造方法は、更に、ウエハを処理容器から搬出する工程(S18)の後に、構造体100を覆うように絶縁層108(図3参照)を形成する工程を備えていてもよい。この工程では、まず、上記のように窒化物膜(窒化タングステン膜)が形成されたウエハWを、絶縁層108を形成する処理が行われる他の装置(例えば、CVD装置)の処理容器内に搬入する。次に、構造体100を覆うように、例えばCVD法によって、シリコン酸化物よりなる絶縁層108を形成する。

【0086】

また、本実施の形態に係る半導体装置の製造方法は、更に、絶縁層108を形成した後に、構造体100全体にアニール処理を施す工程を備えていてもよい。また、本実施の形態に係る半導体装置の製造方法は、更に、プラズマ窒化処理工程(S17)と絶縁層108を形成する工程との間において、例えばゲート絶縁層103の損傷や欠陥を修復する目的で、熱酸化法等によって酸化処理を施す工程を備えていてもよい。

【0087】

以上説明したように、本実施の形態に係るプラズマ窒化処理方法、プラズマ窒化処理装置1および半導体装置の製造方法では、処理容器2内に窒素含有ガスを供給し、処理容器2内の圧力を133Pa以上1333Pa以下の範囲内に設定して、処理容器2内に窒素含有プラズマを生成し、該窒素含有プラズマによって、第2の表面部100Baを窒化させずに、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに窒化タングステン膜を形成する。本実施の形態では、後で説明する実験の結果から明らかなように、シリコンを含有する第2の部分100Bの表面である第2の表面部100Baには、窒化物膜がほとんど形成されない。これにより、本実施の形態によれば、第1の部分100Aの表面である第1の表面部100Aaのみを覆う窒化物膜(窒化タングステン膜107)を形成することができる。

【0088】

また、本実施の形態よれば、上述のように、第2の表面部100Baに窒化物膜がほとんど形成されないことから、シリコン基板101と積層体102の第1および第2の電極層104,106との間でリークが発生することを防止することができる。また、本実施の形態よれば、積層体102のゲート絶縁層103を構成するシリコン酸窒化物の窒素濃度が変化して、ゲート絶縁層103の閾値電圧が変動することを防止することができる。

【0089】

また、本実施の形態では、窒化タングステン膜107は、第1の部分100Aの酸化防止膜として機能する。従って、本実施の形態によれば、窒化タングステン膜107を形成した後に、例えばCVD法によって、構造体100を覆うように、シリコン酸化物よりなる絶縁層108が形成される場合であっても、第1の部分100Aが酸化されることを防止することが可能になる。同様に、本実施の形態によれば、絶縁層108を形成した後に、構造体100全体にアニール処理を施す場合や、プラズマ窒化処理工程と絶縁層108を形成する工程との間において、例えばゲート絶縁層103の損傷や欠陥を修復する目的で、熱酸化法等によって酸化処理を施す場合であっても、第1の部分100Aが酸化されることを防止することが可能になる。

【0090】

次に、シリコンを含有する第2の部分100Bの表面である第2の表面部100Baに窒化物膜がほとんど形成されないことを示す実験の結果について詳しく説明する。始めに、この実験の内容について説明する。実験では、以下の第1ないし第3の試料を用いた。第1の試料は、シリコンよりなるシリコン基板である。なお、シリコン基板の表面には、ケミカル酸化物膜が形成されている。第2の試料は、シリコン基板の表面を高温で熱酸化することにより、シリコン酸化物膜を形成したものである。第2の試料におけるシリコン酸化物膜の厚みは6nmである。第3の試料は、シリコン基板の表面にタングステン膜を形成したものである。第3の試料におけるタングステン膜の厚みは50nmである。

【0091】

第1の試料は、シリコン基板に窒化物膜が形成されるか否かを調べるためのものであり、本実施の形態におけるシリコン基板101に対応する。第2の試料は、シリコン酸化物膜に窒化物膜が形成されるか否かを調べるためのものであり、シリコン酸窒化物ではないが、本実施の形態におけるゲート絶縁層103に対応する。第3の試料は、タングステン膜に窒化物膜が形成されるか否かを調べるためのものであり、本実施の形態における第2の電極層106に対応する。

【0092】

実験では、プラズマ窒化処理装置1によって、第1ないし第3の試料に対してプラズマ窒化処理を施した。実験におけるプラズマ処理条件は、以下の通りである。処理ガスとしては、希ガスとしてArガスを使用し、窒素含有ガスとしてN2ガスを使用した。Arガスの流量は1000mL/min(sccm)とし、N2ガスの流量は200mL/min(sccm)とした。マイクロ波のパワー密度は0.77W/cm2とした。載置台21の温度は500℃とした。処理時間は90秒とした。実験では、処理容器2内の圧力を6.6〜1000Paの範囲内で変化させた。

【0093】

また、実験では、窒化物膜が形成されるか否かの指標として、単位面積当たりの窒素注入量を示す窒素ドーズ量を用いた。窒素ドーズ量の測定には、X線電子分光(X-ray Photoelectron Spectroscopy;XPS)を用いた。

【0094】

次に、図8および図9を参照して、実験の結果について説明する。図8は、処理容器2内の圧力と窒素ドーズ量の関係を示す特性図である。図9は、処理容器2内の圧力と窒素ドーズ量比の関係を示す特性図である。なお、窒素ドーズ量比とは、2つの試料の窒素ドーズ量の比である。図8において、横軸は処理容器2内の圧力を示し、縦軸は窒素ドーズ量を示している。また、図8において、三角印、丸印、四角印は、それぞれ、第1の試料(シリコン基板)、第2の試料(シリコン酸化物膜)、第3の試料(タングステン膜)の窒素ドーズ量を示している。図9において、横軸は処理容器2内の圧力を示し、縦軸は窒素ドーズ量比を示している。また、図9において、三角印、丸印、四角印は、それぞれ、第1の試料の窒素ドーズ量に対する第3の試料の窒素ドーズ量の比、第2の試料の窒素ドーズ量に対する第1の試料の窒素ドーズ量の比、第2の試料の窒素ドーズ量に対する第3の試料の窒素ドーズ量の比を示している。

【0095】

図8から、第1および第2の試料(シリコン基板およびシリコン酸化物膜)では、圧力を大きくすると窒素ドーズ量が減少するのに対し、第3の試料(タングステン膜)では、圧力を大きくしても窒素ドーズ量はあまり変化しないことが分かる。特に、圧力が133Pa以上になると、第1および第2の試料の窒素ドーズ量が著しく減少する。この実験結果は、圧力が133Pa以上になると、第3の試料に比べて、第1および第2の試料には窒化物膜がほとんど形成されないことを示している。すなわち、この実験結果は、本実施の形態において、処理容器2内の圧力が133Pa以上になると、シリコンを含有する第2の部分100Bの表面である第2の表面部100Baには窒化物膜がほとんど形成されないことを示すと共に、タングステンを含有する第1の部分100Aの表面である第1の表面部100Aaに、選択的に窒化タングステン膜107が形成されることを示している。

【0096】

なお、実験では、処理容器2内の圧力の上限を1000Paとしたが、図8から理解されるように、1000Pa以上であっても、第1および第2の試料には窒化物膜がほとんど形成されずに、第3の試料に選択的に窒化物膜が形成されるという傾向を示すものと考えられる。ただし、処理容器2内の圧力は、プラズマ窒化処理装置1の一般的な圧力の上限である1333Pa以下であることが好ましい。

【0097】

なお、図9に示したように、圧力が267Pa以上になると、第1の試料(シリコン基板)の窒素ドーズ量に対する第3の試料(タングステン膜)の窒素ドーズ量の比と、第2の試料(シリコン酸化物膜)の窒素ドーズ量に対する第3の試料の窒素ドーズ量の比が、いずれも3以上になり、十分に大きくなると言える。従って、処理容器2内の圧力を267Pa以上1333Pa以下の範囲内にすることがより好ましい。

【0098】

また、図8に示したように、圧力が267Pa以上になると、第2の試料(シリコン酸化物膜)の窒素ドーズ量はほとんど0になり、第1の試料(シリコン基板)の窒素ドーズ量に比べて小さくなる。従って、本実施の形態によれば、処理容器2内の圧力を267Pa以上にすると共に、プラズマ窒化処理を継続することによって、シリコン酸化物またはシリコン酸窒化物よりなる任意の層の表面に窒化物膜が形成されることを防止しながら、第1の部分100Aとシリコン基板101の表面を覆う窒化物膜を形成することもできる。

【0099】

次に、第1および第2の比較例と比較しながら、本実施の形態の効果について更に詳しく説明する。始めに、図10を参照して、第1の比較例について説明する。図10は、第1の比較例における構造体100を示す断面図である。第1の比較例では、本実施の形態に係るプラズマ窒化処理を行わずに、CVD法によって、構造体100を覆うように、シリコン酸化物よりなる絶縁層108を形成している。図10において、符号109は、絶縁層108を形成する際に、タングステンよりなる第2の電極層106が酸化することによって形成された酸化タングステン膜を示している。このように酸化タングステン膜が形成されると、ゲート電極としての所望の電気特性を得られなくなるおそれがある。また、図示しないが、このように形成された酸化タングステンが第2の電極層106の表面から飛散し、酸化タングステンと絶縁層108との界面にボイド等の空間が形成されて、その結果、ゲート電極としての電圧特性が変化して、所望の電気特性を得られないおそれがある。

【0100】

これに対し、本実施の形態では、前述のように、第2の電極層106を含む構造体100の第1の部分100Aの表面である第1の表面部100Aaには、酸化防止膜として機能する窒化タングステン膜107が形成されているため、第2の電極層106が酸化することによって、ゲート電極としての特性が変化することを防止することができる。

【0101】

次に、図11を参照して、第2の比較例について説明する。図11は、第2の比較例における構造体100を示す断面図である。第2の比較例では、第1の表面部100Aaと第2の表面部100Baの両方に窒化膜が形成される条件(例えば、処理容器2内の圧力が133Pa以下)にして、プラズマ窒化処理を行っている。この場合、シリコンを含有する第2の部分100Bの表面である第2の表面部100Baにも窒化物膜が形成される。図11において、符号110は窒化物膜を示している。窒化物膜110は、第1の表面部100Aaに形成された部分110Aと、第2の表面部100Baに形成された部分110Bとを含んでいる。部分110Aは窒化タングステン膜よりなり、部分110Bはシリコン窒化物よりなる。

【0102】

第2の比較例では、窒化物膜110が、シリコン基板101と積層体102の表面に沿って連続的に形成されていることから、シリコン基板101と積層体102の第1および第2の電極層104,106との間でリークが発生するおそれがある。また、積層体102のゲート絶縁層103の表面103aにも窒化物膜110(部分110B)が形成されていることから、ゲート絶縁層103を構成するシリコン酸窒化物の窒素濃度が変化して、ゲート絶縁層103の閾値電圧が変動するおそれがある。また、シリコン基板101の表面101aに形成される窒化物膜110の部分110Bを除去するための工程が必要になる場合がある。

【0103】

これに対し、本実施の形態では、前述のように、第2の表面部100Baにはほとんど窒化物膜が形成されないため、上記の問題は生じない。

【0104】

なお、本発明は、上記実施の形態に限定されず、種々の変更が可能である。例えば、実施の形態では、RLSA方式のプラズマ窒化処理装置1を使用したが、他の方式のプラズマ処理装置を用いてもよく、例えば電子サイクロトロン共鳴(ECR)プラズマ、マグネトロンプラズマ、表面波プラズマ(SWP)等の方式のプラズマ処理装置を利用してもよい。

【0105】

また、実施の形態では、構造体100の積層体102として、DRAMに用いられるゲート電極について説明したが、積層体102は、半導体装置においてタングステンを含み同様の構造を有する他の構造体であってもよい。

【符号の説明】

【0106】

1…プラズマ窒化処理装置、2…処理容器、3…排気室、4…ガス供給部、5…排気装置、6…マイクロ波導入装置、7…制御部、13…排気管、15…ガス導入部、21…載置台、24…ヒータ、25…ヒータ電源、26…熱電対、61…透過板、62…平面アンテナ、62a…マイクロ波放射孔、63…遅波材、64…カバー部材、65…導波管、66…モード変換器、67…マッチング回路、68…マイクロ波発生装置、71…プロセスコントローラ、72…ユーザーインターフェース、73…記憶部、100…構造体、100A…第1の部分、100B…第2の部分、100Aa…第1の表面部、100Ba…第2の表面部、101…シリコン基板、102…積層体、103…ゲート絶縁層、104…第1の電極層、105…バリア層、106…第2の電極層、107…窒化タングステン膜、108…絶縁層、W…ウエハ。

【技術分野】

【0001】

本発明は、構造体の表面に窒化物膜を形成するプラズマ窒化処理方法、プラズマ窒化処理装置および半導体装置の製造方法に関する。

【背景技術】

【0002】

DRAM等の半導体装置の製造過程では、シリコン基板上にゲート絶縁膜を形成し、ゲート絶縁膜の上にゲート電極を形成し、ゲート電極を覆うように、ゲート絶縁膜およびゲート電極の周囲に絶縁層を形成することが行われている。ゲート電極の電極部分には、例えばポリシリコンとタングステンを含む積層体が用いられる。ゲート絶縁層は、所定の閾値電圧を有している。シリコン基板とゲート電極の電極との間における電子の移動は、ゲート絶縁層によって行われる。具体的には、上記の電子の移動は、シリコン基板とゲート電極の電極との間に、ゲート絶縁層の閾値電圧以上の電圧をかけることによって行われる。ゲート絶縁層は、例えばシリコン酸窒化物(SiON)によって形成されている。ゲート電極の周囲を覆うように形成される絶縁層は、例えばシリコン酸化物(SiO2)によって形成されている。この絶縁層は、例えば化学的気相成長法(CVD法)によって形成される。

【0003】

また、ゲート電極の形成は、例えば、シリコン基板上に、上記の積層体およびゲート絶縁層に対応する積層膜を形成した後に、この積層膜をエッチングすることによって行われる。この場合、例えば、エッチングによって生じたゲート絶縁層の損傷や欠陥を修復する目的で、ゲート電極を形成した後に、熱酸化法等によって酸化処理を施すことがある。また、ゲート電極の周囲に絶縁層を形成した後に、種々の目的で全体にアニール処理を施すことがある。

【0004】

上記の酸化処理が行われる際には、ゲート電極の表面は酸化雰囲気に曝されるため、ゲート電極の電極部分を構成するタングステンの表面が酸化される。また、CVD法によってゲート電極の周囲にシリコン酸化物よりなる絶縁層を形成すると、CVD法に用いられる酸素ガスによって、タングステンの表面が酸化される。また、この絶縁層を形成した後にアニール処理を行った場合には、シリコン酸化物に含まれる酸素によって、タングステンの酸化が進行していく。このように、タングステンが酸化されると、例えば、酸化タングステン(WOx)となってタングステンの表面から飛散し、酸化タングステンと絶縁層との界面にボイド等の空間が形成されて、その結果、ゲート電極としての電圧特性が変化して、所望の電気特性を得られないおそれがある。

【0005】

そこで、上記の酸化処理等が行われる前に、タングステンの表面に酸化防止膜を形成することが考えられる。酸化防止膜としては、例えば、窒化物膜、具体的には窒化タングステン膜を用いることが考えられる。

【0006】

特許文献1には、窒素を含むガスを用いたプラズマ処理を行い、多結晶シリコン膜、窒化タングステン膜およびタングステン膜によって構成されたゲート電極の側壁を窒化して、窒化物膜を形成する技術が記載されている。また、特許文献2には、シリコン基板上に形成されたタングステン膜の全体またはその表面層を、窒素ガスを含むガス中で処理して窒化させる技術が記載されている。また、特許文献3には、熱窒化やプラズマ窒化等の窒化処理によって、薄膜トランジスタ(TFT)の配線材料として用いられるタングステン膜の表面を窒化タングステンで覆う技術が記載されている。また、特許文献4には、ラピッド・サーマルアニール(RTA)法によって、チタン・タングステン層よりなる半導体集積回路の局部相互接続体を窒化する技術が記載されている。また、特許文献5には、CVD法によって、銅配線のバリア膜として、窒化タングステン薄膜を形成する技術が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−200550号公報

【特許文献2】特開平1−189138号公報

【特許文献3】特開2000−332259号公報

【特許文献4】特開平5−243178号公報

【特許文献5】特開2000−235963号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1ないし5に記載された技術では、窒化物膜を形成する際には、シリコン基板およびゲート電極を含む構造体の表面全体が窒化雰囲気に曝される。そのため、窒化物膜は、ゲート電極の電極部分の一部を構成するタングステンの表面のみならず、ゲート電極の電極部分の他の一部を構成するポリシリコンや、ゲート絶縁層、シリコン基板等のシリコンを含有する部分の表面にも形成される。一般的に、窒化物膜はその膜中に欠陥が形成されやすい。窒化物膜は、シリコン基板と電極部分(ポリシリコンおよびタングステン)の表面に沿うように、連続的に形成されることから、窒化物膜中に欠陥が形成された場合には、窒化物膜中の欠陥を介して、シリコン基板とタングステンとの間でリークが発生するおそれがある。また、ゲート絶縁層がシリコン酸窒化物よりなる場合には、シリコン窒化物膜が更に窒化されて、シリコン酸窒化物の窒素濃度が変化して、ゲート絶縁層の閾値電圧が変動するおそれがある。また、シリコン基板の表面に形成される窒化物膜、具体的にはシリコン窒化物膜(SiN)を除去するための工程が必要になる場合がある。

【課題を解決するための手段】

【0009】

本発明はかかる問題点に鑑みてなされたもので、その目的は、金属を含有する第1の部分とシリコンを含有する第2の部分とを含む構造体を備えた被処理体に対して、第1の部分の表面のみを覆う窒化物膜を形成することができるようにしたプラズマ窒化処理方法、プラズマ窒化処理装置および半導体装置の製造方法を提供することにある。

【0010】

本発明のプラズマ窒化処理方法は、金属を含有する第1の部分と、シリコンを含有する第2の部分とを含み、第1および第2の部分の表面が露出するように形成された構造体を備えた被処理体を処理容器内に配置して、被処理体に対してプラズマ処理を施すことによって、第1の部分の表面を選択的に窒化して、第1の部分の表面に選択的に金属窒化物膜を形成するプラズマ窒化処理方法である。第1の部分は、タングステンを含有する。

本発明のプラズマ窒化処理方法は、処理容器内に窒素含有ガスを供給し、処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定して、処理容器内に窒素含有プラズマを生成し、該窒素含有プラズマによって、第2の部分の表面を窒化させずに、第1の部分の表面を選択的に窒化して、第1の部分の表面に窒化タングステン膜を形成する。

【0011】

本発明のプラズマ窒化処理方法では、第2の部分の表面には、窒化物膜がほとんど形成されない。なお、本発明において、「窒化物膜がほとんど形成されない」場合というのは、「窒化物膜が全く形成されない」場合と、「窒化物膜がわずかに形成されるが、その影響がほとんどない」場合とを含む。

【0012】

本発明のプラズマ窒化処理方法において、処理容器内の圧力を267Pa以上1333Pa以下の範囲内に設定してもよい。

【0013】

また、本発明のプラズマ窒化処理方法において、第2の部分は、シリコンよりなるシリコン基板を含み、第1の部分は、シリコン基板の上面の一部の上に配置されていてもよい。

【0014】

また、本発明のプラズマ窒化処理方法において、構造体は、シリコンよりなるシリコン基板と、シリコン基板の上面の一部の上に配置された積層体とを備えていてもよい。また、積層体は、シリコン酸窒化物よりなる絶縁層と、絶縁層の上に積層されたポリシリコンよりなる第1の電極層と、第1の電極層の上に積層された窒化タングステンよりなるバリア層と、バリア層の上に積層されたタングステンよりなる第2の電極層とを有していてもよい。この場合、第1の部分は、バリア層および第2の電極層を含み、第2の部分は、シリコン基板、絶縁層および第1の電極層を含んでいる。

【0015】

また、本発明のプラズマ窒化処理方法において、窒素含有プラズマは、処理容器内に供給された窒素含有ガスを、複数のスロットを有する平面アンテナから処理容器内に導入されたマイクロ波によってプラズマ化したマイクロ波励起プラズマであってもよい。

【0016】

本発明のプラズマ窒化処理装置は、金属を含有する第1の部分と、シリコンを含有する第2の部分とを含み、第1および第2の部分の表面が露出するように形成された構造体を備えた被処理体に対してプラズマ処理を施すことによって、第1の部分の表面を選択的に窒化して、第1の部分の表面に選択的に金属窒化物膜を形成するプラズマ窒化処理装置である。第1の部分は、タングステンを含有する。

本発明のプラズマ窒化処理装置は、

被処理体を搬入して所定の処理が行われる処理容器と、

処理容器内に処理ガスである窒素含有ガスを供給するガス供給手段と、

処理容器内を減圧排気する排気装置と、

処理容器内にプラズマを生成するプラズマ生成手段と、

ガス供給手段によって処理容器内に窒素含有ガスを供給し、排気装置によって処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定して、プラズマ生成手段によって処理容器内に窒素含有プラズマを生成し、該窒素含有プラズマによって、第2の部分の表面を窒化させずに、第1の部分の表面を選択的に窒化して、第1の部分の表面に窒化タングステン膜を形成するように制御する制御部と

を備えている。

【0017】

本発明の半導体装置の製造方法は、金属を含有する第1の部分と、シリコンを含有する第2の部分とを含む構造体を備えた半導体装置を製造する方法である。第1の部分は、タングステンを含有する。

本発明の半導体装置の製造方法は、

半導体基板上に、後に第1および第2の部分の少なくとも一部となる初期積層膜を形成する工程と、

初期積層膜をエッチングして、第1および第2の部分の表面が露出するように構造体を形成する工程と、

上記構造体が形成された半導体基板を処理容器内に搬送する工程と、

処理容器内に窒素含有ガスを供給する工程と、

処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定する工程と、

処理容器内に窒素含有プラズマを生成する工程と、

窒素含有プラズマによって、第2の部分の表面を窒化させずに、第1の部分の表面を選択的に窒化して、第1の部分の表面に窒化タングステン膜を形成するプラズマ窒化処理工程と

を備えている。

【0018】

本発明の半導体装置の製造方法は、更に、プラズマ窒化処理工程の後に、構造体を覆うように、シリコン酸化物よりなる絶縁層を形成する工程を備えていてもよい。

【発明の効果】

【0019】

本発明のプラズマ窒化処理方法、プラズマ窒化処理方法および半導体装置の製造方法では、シリコンを含有する第2の部分の表面を窒化させずに、金属としてタングステンを含有する第1の部分の表面を選択的に窒化して、第1の部分の表面に窒化タングステン膜を形成する。前述のように、第2の部分の表面には、窒化物膜がほとんど形成されない。これにより、本発明によれば、第1の部分の表面のみを覆う窒化物膜を形成することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施の形態に係るプラズマ窒化処理方法を示すフローチャートである。

【図2】本発明の一実施の形態に係るプラズマ窒化処理方法によって窒化タングステン膜を形成する前の構造体を示す断面図である。

【図3】本発明の一実施の形態に係るプラズマ窒化処理方法によって窒化タングステン膜を形成した後の構造体を示す断面図である。

【図4】本発明の一実施の形態に係るプラズマ窒化処理装置の概略の構成を示す断面図である。

【図5】図4に示したプラズマ窒化処理装置における平面アンテナを示す平面図である。

【図6】図4に示したプラズマ窒化処理装置における制御部を示す説明図である。

【図7】本発明の一実施の形態に係る半導体装置の製造方法を示すフローチャートである。

【図8】処理容器内の圧力と窒素ドーズ量の関係を示す特性図である。

【図9】処理容器内の圧力と窒素ドーズ量比の関係を示す特性図である。

【図10】第1の比較例における構造体を示す断面図である。

【図11】第2の比較例における構造体を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の一実施の形態について図面を参照して詳細に説明する。始めに、図1を参照して、本発明の一実施の形態に係るプラズマ窒化処理方法について説明する。図1は、本実施の形態に係るプラズマ窒化処理方法を示すフローチャートである。

【0022】

本実施の形態に係るプラズマ窒化処理方法は、金属を含有する第1の部分100Aと、シリコンを含有する第2の部分100Bとを含み、第1の部分100Aの表面(以下、第1の表面部と言う。)100Aaと第2の部分100Bの表面(以下、第2の表面部と言う。)100Baが露出するように形成された構造体100を備えた被処理体を処理容器内に配置して、被処理体に対してプラズマ処理を施すことによって、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに選択的に金属窒化物膜を形成するプラズマ窒化処理方法である。

【0023】

第1の部分100Aは、金属を含有する層として、例えば、タングステン等の金属よりなる層や、窒化タングステン等の金属窒化物よりなる層を含んでいてもよい。第2の部分100Bは、シリコンを含有する層として、例えば、シリコンよりなる層や、シリコン酸化物(SiO2)よりなる層や、シリコン酸窒化物(SiON)よりなる層を含んでいてもよい。

【0024】

図1に示したように、本実施の形態に係るプラズマ窒化処理方法は、第1のステップS1、第2のステップS2、第3のステップS3および第4のステップS4を含んでいる。第1のステップS1では、被処理体が搬入された処理容器内に、窒素含有ガスを供給する。窒素含有ガスとしては、例えば、窒素ガス(N2)、アンモニアガス(NH3)、NO、N2O等が用いられる。

【0025】

第2のステップS2では、処理容器内の圧力を処理容器内の圧力を所定の圧力に設定する。処理容器内の圧力は、133Pa以上1333Pa以下の範囲内であることが好ましく、267Pa以上1333Pa以下の範囲内であることがより好ましい。その理由については、後で詳しく説明する。

【0026】

第3のステップS3では、処理容器内に窒素含有プラズマを生成する。具体的には、処理容器内にマイクロ波を放射し、処理容器内に電磁界を形成して、窒素含有ガスをプラズマ化する。なお、窒素含有プラズマは、処理容器内に供給された窒素含有ガスを、複数のスロットを有する平面アンテナから処理容器内に導入されたマイクロ波によってプラズマ化したマイクロ波励起プラズマであることが好ましい。

【0027】

第4のステップS4では、窒素含有プラズマによって、第2の表面部100Baを窒化させずに、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに窒化物膜(金属窒化物膜)を形成する。第1の部分100Aがタングステンを含有している場合、第1の表面部100Aaには、窒化タングステン膜が形成される。第4のステップS4では、第2の表面部100Baには、窒化物膜がほとんど形成されない。このように、第1ないし第4のステップS1〜S4によって、第1の表面部100Aaに選択的に窒化物膜(窒化タングステン膜)が形成される。

【0028】

次に、図1ないし図3を参照して、本実施の形態に係るプラズマ窒化処理方法について具体的に説明する。図2は、本実施の形態に係るプラズマ窒化処理方法によって窒化タングステン膜を形成する前の構造体100を示す断面図である。図3は、本実施の形態に係るプラズマ窒化処理方法によって窒化タングステン膜を形成した後の構造体100を示す断面図である。

【0029】

図2に示した例では、構造体100は、シリコンよりなるシリコン基板101と、シリコン基板101の上面の一部の上に配置された2つの積層体102とを備えている。この構造体100は、例えば半導体デバイス製造用の半導体ウエハ(以下、単に「ウエハ」と記す。)Wの一部である。この例では、積層体102は、シリコン酸窒化物(SiON)よりなるゲート絶縁層103と、ゲート絶縁層103の上に積層されたポリシリコンよりなる第1の電極層104と、第1の電極層104の上に積層された窒化タングステンよりなるバリア層105と、バリア層105の上に積層されたタングステンよりなる第2の電極層106とを有している。この積層体102は、例えばDRAMのゲート電極に対応するものである。ゲート電極の電極部分は、第1の電極層104、バリア層105および第2の電極層106によって構成される。積層体102は、例えば、リソグラフィー、ドライエッチング等を用いて、積層膜をエッチングすることによって形成される。

【0030】

また、構造体100は、金属を含有する第1の部分100Aと、シリコンを含有する第2の部分100Bとを含んでいる。本実施の形態では、第1の部分100Aは、金属としてタングステンを含有する。図2に示した例では、第1の部分100Aは、バリア層105および第2の電極層106を含んでいる。また、第2の部分100Bは、シリコン基板101、ゲート絶縁層103および第1の電極層104を含んでいる。

【0031】

また、図2に示した例では、第1の部分100Aの表面である第1の表面部100Aaは、タングステンを含有するバリア層105の表面105aおよび第2の電極層106の表面106aによって構成されている。また、第2の部分100Bの表面である第2の表面部100Baは、シリコンを含有するシリコン基板101の表面101a、ゲート絶縁層103の表面103aおよび第1の電極層104の表面104aによって構成されている。

【0032】

前述のように、本実施の形態に係るプラズマ窒化処理方法は、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに金属窒化物膜を形成する方法である。第1の部分100Aがタングステンを含有している場合、第1の表面部100Aaには、窒化タングステン膜が形成される。本実施の形態では、処理容器内に構造体100が形成されたウエハWを配置し、前述の第1ないし第4のステップS1〜S4によって、ウエハWに対してプラズマ窒化処理が行われる。第4のステップS4では、窒素含有プラズマによるプラズマ窒化処理によって、シリコンを含有する層の表面によって構成された第2の表面部100Baには、窒化物膜がほとんど形成されずに、タングステンを含有する層の表面によって構成された第1の表面部100Aaに、選択的に窒化タングステン膜107が形成される。この窒化タングステン膜107は、第1の部分100A(バリア層105および第2の電極層106)の表面のタングステンが窒化されることによって形成される。なお、後で、第2の表面部100Baに窒化物膜がほとんど形成されないことを示す実験の結果について詳しく説明する。

【0033】

図3は、シリコン基板101の上に、ゲート絶縁層103、第1の電極層104、バリア層105および第2の電極層106からなる積層体102を形成し、第1の部分100A(バリア層105および第2の電極層106)の表面である第1の表面部100Aaに選択的に窒化タングステン膜107を形成し、積層体102を覆うように、積層体102の周囲に、例えば化学的気相成長法(CVD法)によって、シリコン酸化物(SiO2)よりなる絶縁層108を形成した例を示している。

【0034】

次に、図4を参照して、本実施の形態に係るプラズマ窒化処理装置について説明する。図4は、本実施の形態に係るプラズマ窒化処理装置の概略の構成を示す断面図である。本実施の形態に係るプラズマ窒化処理装置1は、複数のスロット状の孔を有する平面アンテナ、特に、ラジアルラインスロットアンテナ(Radial Line Slot Antenna;RLSA)を含んでいる。RLSAを含むプラズマ処理装置は、RLSAマイクロ波プラズマ処理装置とも呼ばれる。RLSAマイクロ波プラズマ処理装置では、RLSAによって、マイクロ波を処理容器内に直接導入して、高密度かつ低電子温度のマイクロ波励起プラズマを発生させることができる。

【0035】

プラズマ窒化処理装置1は、被処理体であるウエハWを収容する処理容器2と、処理容器2の内部に配置され、ウエハWを載置する載置台21と、処理容器2に連結された排気室3と、処理容器2内にガスを供給するガス供給部4と、処理容器2内を減圧排気する排気装置5と、処理容器2内にマイクロ波を導入してプラズマを生成するマイクロ波導入装置6と、これらプラズマ窒化処理装置1の各構成部を制御する制御部7とを備えている。なお、処理容器2内にガスを供給する手段としては、ガス供給部4の代りに、プラズマ窒化処理装置1の構成には含まれない外部のガス供給部を使用してもよい。

【0036】

処理容器2は、上部で開口する筒状の形状を有し、例えば略円筒形状または略角筒形状をなしている。処理容器2は、例えばアルミニウム等の金属材料によって形成されている。なお、処理容器2は接地されている。マイクロ波導入装置6は、処理容器2の上部に設けられ、処理容器2内に電磁波(マイクロ波)を導入してプラズマを生成するプラズマ生成手段として機能する。マイクロ波導入装置6の構成については、後で詳しく説明する。

【0037】

処理容器2は、板状の底部11と、底部11に連結された側壁部12とを有している。側壁部12は、処理容器2に隣接する図示しない搬送室との間でウエハWの搬入出を行うための搬入出口12aを有している。処理容器2と図示しない搬送室との間には、ゲートバルブGが配置されている。ゲートバルブGは、搬入出口12aを開閉する機能を有している。ゲートバルブGは、閉状態で処理容器2を気密にシールすると共に、開状態で処理容器2と図示しない搬送室との間でウエハWの移送を可能にする。

【0038】

底部11は、その中央部分に形成された開口部11aを有している。排気室3は、開口部11aと連通する内部空間3aを有し、底部11から下方に向けて突出するように、底部11に連結されている。

【0039】

プラズマ窒化処理装置1は、更に、排気室3の内部空間3aに連通する排気管13を備えている。排気管13は、排気装置5に接続されている。排気装置5は、排気管13を介して排気室3に接続されている。排気装置5は、処理容器2および排気室3の内部空間を所定の真空度まで高速に減圧することが可能な高速真空ポンプを有している。このような高速真空ポンプとしては、例えばターボ分子ポンプ等がある。処理容器2および排気室3は、排気装置5の高速真空ポンプを作動させることによって、その内部空間が所定の真空度まで減圧される。すなわち、ガス供給部4によって処理容器2内に供給されたガスは、排気室3の内部空間3aに均一に流れていく。このガスは、排気装置5を作動させることによって、排気管13を介して外部に排気される。これにより、処理容器2および排気室3の内部空間は、所定の真空度まで減圧される。

【0040】

プラズマ窒化処理装置1は、更に、処理容器2内および排気室3内において載置台21を支持する支持部材22を備えている。載置台21は、被処理体であるウエハWを水平に載置するためのものである。載置台21は、例えばAlN、Al2O3等のセラミックスによって形成されている。なお、載置台21は、熱伝導性の高い材料によって形成されることが好ましい。このような材料としては、例えばAlNがある。支持部材22は、排気室3の底部から処理容器2の内部空間に向かって延びる円筒状の形状を有している。支持部材22は、例えばAlN等のセラミックスによって形成されている。

【0041】

プラズマ窒化処理装置1は、更に、載置台21を保護する保護部材23を備えている。保護部材23は、環状の形状を有し、載置台21の上面(ウエハ載置面)および側面の一方または両方を保護すると共に、ウエハWをガイドする機能を有している。保護部材23は、載置台21とプラズマとの接触を遮断して、載置台21がスパッタリングされることを防止することによって、ウエハWに不純物が混入することを防止する。保護部材23は、例えば、石英、単結晶シリコン、ポリシリコン、アモルファスシリコン、SiN等によって形成されている。特に、石英よりなる保護部材23は、上記の保護部材としての特性に優れるため好ましい。なお、保護部材23を形成する材料としては、アルカリ金属やその他の金属等の不純物の含有量が少ない高純度材料であることが好ましい。

【0042】

プラズマ窒化処理装置1は、更に、ヒータ24と、ヒータ電源25と、熱電対(図4ではTCと記す。)26とを備えている。ヒータ24と熱電対26の測温部分26aは、載置台21に埋設されている。ヒータ24は、例えば、支持部材22の内部を通る配線を介して、処理容器2および排気室3の外部に設置されたヒータ電源25に接続されている。ヒータ電源25は、ヒータ24に対して、載置台21を加熱するための電気的出力を供給する。ヒータ24は、載置台21を加熱することによって、被処理体であるウエハWを均一に加熱する。載置台21の温度は、熱電対26によって計測される。これにより、ウエハWの温度を、例えば室温から900℃の範囲内で制御することができる。

【0043】

図示しないが、載置台21は、載置台21の上面(ウエハ載置面)に対して突没可能に設けられた複数の支持ピンを有している。複数の支持ピンは、任意の昇降機構により上下に変位し、上昇位置において、図示しない搬送室との間でウエハWの受け渡しを行うことができるように構成されている。

【0044】

プラズマ窒化処理装置1は、更に、処理容器2の内部空間において載置台21の外周部よりも外側に配置されたライナー27およびバッフルプレート28と、バッフルプレート28を支持する複数の支柱29とを備えている。ライナー27は、上部および下部で開口する円筒状の形状を有している。バッフルプレート28は、処理容器2の内部空間において均一な排気を実現するためのものであり、環状の形状を有すると共に、多数の排気孔28aを有している。また、バッフルプレート28は、ライナー27の下端部に連結されている。ライナー27およびバッフルプレート28は、例えば石英によって形成されている。

【0045】

プラズマ窒化処理装置1は、更に、処理容器2の側壁部12に設けられたガス導入部15を備えている。ガス導入部15は、窒素含有ガスやプラズマ励起用ガスを供給するガス供給部4に接続されている。なお、図4に示した例では、ガス導入部15は、環状の形状を有している。しかし、ガス導入部15は、ノズル状に構成してもよいし、シャワー状に構成してもよい。

【0046】

ガス供給部4は、ガス供給源(例えば、不活性ガス供給源41Aおよび窒素含有ガス供給源41B)と、配管(例えば、ガスライン42a,42b,42c)と、流量制御装置(例えば、MFC(マスフローコントローラ)43A,43B)と、バルブ(例えば、開閉バルブ44A,44B)とを有している。なお、ガス供給部4は、更に、処理容器2内の雰囲気を置換する際に用いるパージガス供給源等を有していてもよい。

【0047】

不活性ガス供給源41Aおよび窒素含有ガス供給源41Bは、ガスライン42a,42b,42cによって、ガス導入部15に接続されている。すなわち、不活性ガス供給源41Aは、ガスライン42aの一端部に接続されている。窒素含有ガス供給源41Bは、ガスライン42bの一端部に接続されている。ガスライン42a,42bの各他端部は、いずれもガスライン42cの一端部に接続されている。ガスライン42cの他端部は、ガス導入部15に接続されている。MFC43Aは、不活性ガス供給源41Aとガス導入部15との間に設けられている。MFC43Bは、窒素含有ガス供給源41Bとガス導入部15との間に設けられている。開閉バルブ44Aは、MFC43Aの前後に設けられている。開閉バルブ44Bは、MFC43Bの前後に設けられている。

【0048】

処理容器2内に供給される不活性ガスとしては、例えば、Arガス、Krガス、Xeガス、Heガス等の希ガスが用いられる。これらのガスの中でも、特に、経済性に優れている点で、Arガスを用いることが好ましい。また、窒素含有ガスは窒素原子を含有するガスであり、処理容器2内に供給される窒素含有ガスとしては、例えば、窒素ガス(N2)、アンモニアガス(NH3)、NO、N2O等が用いられる。

【0049】

不活性ガスは、不活性ガス供給源41Aからガスライン42a,42cを通ってガス導入部15に到達し、ガス導入部15から処理容器2内に導入される。窒素含有ガスは、窒素含有ガス供給源41Bからガスライン42b,42cを通ってガス導入部15に到達し、ガス導入部15から処理容器2内に導入される。処理容器2内に供給されるガスの種類や、これらのガスの流量等は、MFC43A,43Bおよび開閉バルブ44A,44Bによって制御される。

【0050】

プラズマ窒化処理装置1は、更に、側壁部12の上端部に連結された環状のプレート16と、処理容器2(側壁部12)とプレート16との間を気密にシールするシール部材17とを備えている。プレート16は、処理容器2の内部空間に突出するように形成された支持部16aを有している。支持部16aは、環状の形状を有している。

【0051】

ここで、図4および図5を参照して、マイクロ波導入装置6の構成について詳しく説明する。図5は、プラズマ窒化処理装置1における平面アンテナを示す平面図である。前述のように、マイクロ波導入装置6は、処理容器2の上部に設けられ、処理容器2内に電磁波(マイクロ波)を導入してプラズマを生成するプラズマ生成手段として機能する。マイクロ波導入装置6は、マイクロ波を透過させる透過板61と、載置台21と対向するように配置された平面アンテナ62と、マイクロ波の波長を短くしてプラズマを調整する遅波材63と、平面アンテナ62および遅波材63を覆うカバー部材64と、マイクロ波を平面アンテナ62に伝搬する導波管65と、導波管65を伝搬するマイクロ波のモードを変換するモード変換器66と、マイクロ波を発生するマイクロ波発生装置68と、導波管65とマイクロ波発生装置68との間に設けられたマッチング回路67とを有している。

【0052】

透過板61は、プレート16の支持部16aの上に配置されている。透過板61は、誘電体材料によって形成されている。透過板61を形成する誘電体材料としては、例えば、石英、Al2O3、AlN等のセラミックス等が用いられる。プラズマ窒化処理装置1は、更に、透過板61と支持部16aとの間を気密にシールするシール部材18を備えている。これにより、処理容器2内の気密性が維持される。

【0053】

平面アンテナ62は、透過板61の上方(透過板61における処理容器2とは反対側)において、載置台21と対向するように配置されている。平面アンテナ62は、円板形状を有している。なお、平面アンテナ62は、円板形状に限らず、例えば四角板形状を有していてもよい。また、図4に示した例では、平面アンテナ62は、透過板61よりも大きな平面形状(上方から見た形状)を有している。この例では、平面アンテナ62の外周部は、プレート16の上端に係止されている。平面アンテナ62は、導電性材料によって形成されている。平面アンテナ62を形成する導電性材料としては、例えば、表面が金または銀メッキされた銅板、アルミニウム板、ニッケル板およびそれらの合金等が用いられる。

【0054】

図5に示したように、平面アンテナ62は、マイクロ波を放射する多数のマイクロ波放射孔62aを有している。マイクロ波放射孔62aは、所定の形状を有すると共に、平面アンテナ62を貫通するように形成されている。図6に示した例では、個々のマイクロ波放射孔62aは、細長い長方形状(スロット状)を有している。そして、典型的には、マイクロ波放射孔62aは、隣接する他のマイクロ波放射孔62aと共に「T」字状になるように配置されている。また、このように、所定の形状(例えば、T字状)になるように組み合わされて配置された複数のマイクロ波放射孔62aの対は、全体として同心円状になるように配列されている。

【0055】

マイクロ波放射孔62aの長さや、マイクロ波放射孔62aの対の配列間隔は、マイクロ波の波長λgに応じて決定される。具体的には、例えば、マイクロ波放射孔62aは、上記の配列間隔がλg/4〜λgの範囲内となるように配置される。なお、図5では、全体として同心円状になるように複数のマイクロ波放射孔62aの対を配列したときの、半径方向についての配列間隔を記号Δrで示している。

【0056】

なお、マイクロ波放射孔62aの形状は、スロット状の形状に限らず、他の形状、例えば、円形状、円弧状等であってもよい。また、マイクロ波放射孔62aの配置の形態は、同心円状に限らず、他の形態、例えば、螺旋状、放射状等であってもよい。

【0057】

遅波材63は、平面アンテナ62の上面の上に配置されている。また、遅波材63は、真空よりも大きい誘電率を有する材料によって形成されている。遅波材63を形成する材料としては、例えば、石英、ポリテトラフルオロエチレン樹脂、ポリイミド樹脂等を用いることができる。マイクロ波は、真空中ではその波長が長くなる。遅波材63は、マイクロ波の波長を短くしてプラズマを調整する機能を有している。

【0058】

なお、平面アンテナ62は、透過板61に接触していなくてもよいが、接触していることが好ましい。また、遅波材63は、平面アンテナ62に接触していなくてもよいが、接触していることが好ましい。

【0059】

カバー部材64は、平面アンテナ62および遅波材63を覆うように、プレート16の上端部に連結されている。プラズマ窒化処理装置1は、更に、カバー部材64とプレート16との間を気密にシールするシール部材19を備えている。カバー部材64は、例えばアルミニウムやステンレス鋼等の金属材料によって形成されている。図示しないが、カバー部材64は接地されている。また、カバー部材64は、その内部に形成された冷却水流路64aと、カバー部材64の天井部の中央部分に形成された開口部64bとを有している。透過板61、平面アンテナ62、遅波材63およびカバー部材64は、冷却水流路64a内に冷却水を流すことによって冷却される。

【0060】

カバー部材64と平面アンテナ62によって囲まれた空間は、偏平導波路を形成する。遅波材63は、偏平導波路内に配置されている。マイクロ波は、偏平導波路によって、処理容器2内に均一に供給される。

【0061】

導波管65は、その延びる方向に垂直な断面の外形が円形である同軸導波管65Aと、その延びる方向に垂直な断面の外形が矩形である矩形導波管65Bとを含んでいる。同軸導波管65Aは、図4における上下方向に延びている。矩形導波管65Bは、図4における左右方向(水平方向)に延びている。同軸導波管65Aの一端部は、カバー部材64の開口部64bの上端部に連結されている。同軸導波管65Aの他端部は、モード変換器66を介して、矩形導波管65Bの一端部に接続されている。モード変換器66は、矩形導波管65B内をTEモードで伝播するマイクロ波をTEMモードに変換する機能を有している。

【0062】

同軸導波管65Aは、その内部空間に延びる内導体65A1を有している。内導体65A1の下端部は、平面アンテナ62の中央部分に接続されている。これにより、マイクロ波は、内導体65A1を介して、カバー部材64と平面アンテナ62によって形成される偏平導波路に、効率よく均一に且つ放射状に伝播される。

【0063】

マイクロ波発生装置68は、マッチング回路67を介して、矩形導波管65Bの他端部に接続されている。マイクロ波発生装置68において所定の周波数(例えば、2.45GHz)で発生されたマイクロ波は、導波管65を介して平面アンテナ62に伝搬され、マイクロ波放射孔62aから透過板61を介して処理容器2内に導入される。なお、マイクロ波の周波数は、2.45GHzに限らず、8.35GHz、1.98GHz等であってもよい。

【0064】

次に、図6を参照して、制御部7について説明する。図6は、図4に示したプラズマ窒化処理装置1における制御部7を示す説明図である。プラズマ窒化処理装置1の各構成部は、それぞれ制御部7に接続されて、制御部7によって制御される。制御部7は、典型的にはコンピュータである。図6に示した例では、制御部7は、CPUを備えたプロセスコントローラ71と、このプロセスコントローラ71に接続されたユーザーインターフェース72および記憶部73とを備えている。

【0065】

プロセスコントローラ71は、プラズマ窒化処理装置1において、例えば温度、圧力、ガス流量、マイクロ波出力等のプロセス条件に関係する各構成部(例えば、ヒータ電源25、ガス供給部4、排気装置5、マイクロ波発生装置68等)を統括して制御する制御手段である。ユーザーインターフェース72は、工程管理者がプラズマ窒化処理装置1を管理するためにコマンドの入力操作等を行うキーボードやタッチパネル、プラズマ窒化処理装置1の稼働状況を可視化して表示するディスプレイ等を有している。

【0066】

記憶部73には、プラズマ窒化処理装置1で実行される各種処理をプロセスコントローラ71の制御によって実現するための制御プログラム(ソフトウエア)や、処理条件データ等が記録されたレシピなどが保存されている。プロセスコントローラ71は、ユーザーインターフェース72からの指示等、必要に応じて、任意の制御プログラムやレシピを記憶部73から呼び出して実行する。これにより、プロセスコントローラ71による制御下で、プラズマ窒化処理装置1の処理容器2内において所望の処理が行われる。

【0067】

上記の制御プログラムおよびレシピは、例えば、CD−ROM、ハードディスク、フレキシブルディスク、フラッシュメモリ、DVD、ブルーレイディスク等のコンピュータ読み取り可能な記憶媒体に格納された状態のものを利用することができる。また、上記のレシピは、他の装置から、例えば専用回線を介して随時伝送させてオンラインで利用することも可能である。

【0068】

本実施の形態では、制御部7は、本実施の形態に係るプラズ窒化処理方法が行われるように、プラズマ窒化処理装置1の各構成部を制御する。具体的には、制御部7は、ガス供給部4によって処理容器2内に窒素含有ガスを供給し、排気装置5によって処理容器2内の圧力を133Pa以上1333Pa以下の範囲内(より好ましくは267Pa以上1333Pa以下の範囲内)に設定して、マイクロ波導入装置6によって処理容器2内に窒素含有プラズマを生成し、該窒素含有プラズマによって、図2に示した第2の部分100Bの表面である第2の表面部100Baを窒化させずに、第1の部分100Aの表面である第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに窒化物膜(窒化タングステン膜)を形成するプラズマ窒化処理方法が行われるように制御する。

【0069】

以上説明したように、プラズマ窒化処理装置1は、主要な構成として、処理容器2と、載置台21と、排気室3と、ガス供給部4と、排気装置5と、マイクロ波導入装置6と、制御部7とを備えている。このように構成されたプラズマ窒化処理装置1では、600℃以下(例えば、室温(25℃程度)〜600℃の範囲内)の低温で、下地膜や基板(ウエハW)等への損傷が少ないプラズマ処理を行うことができる。また、プラズマ窒化処理装置1は、プラズマの均一性に優れていることから、大口径のウエハW(被処理体)に対してもプロセスの均一性を実現することができる。

【0070】

次に、図7を参照して、本実施の形態に係る半導体装置の製造方法を説明しながら、RLSA方式のプラズマ窒化処理装置1を用いたプラズマ窒化処理の手順について説明する。図7は、本実施の形態に係る半導体装置の製造方法を示すフローチャートである。

【0071】

本実施の形態に係る半導体装置の製造方法は、金属を含有する第1の部分と、シリコンを含有する第2の部分とを含む構造体を備えた半導体装置を製造する方法である。ここでは、図2に示した構造体100を備えた半導体装置を製造する場合を例にとって説明する。構造体100は、金属としてタングステンを含有する第1の部分100Aと、シリコンを含有する第2の部分100Bとを含んでいる。また、構造体100は、シリコン基板101と2つの積層体102とを有している。積層体102は、ゲート絶縁層103、第1の電極層104、バリア層105および第2の電極層106を有している。第1の部分100Aは、バリア層105および第2の電極層106を含んでいる。第2の部分100Bは、シリコン基板101、ゲート絶縁層103および第1の電極層104を含んでいる。

【0072】

図7に示したように、本実施の形態に係る半導体装置の製造方法は、初期積層膜を形成する工程(S11)と、構造体を形成する工程(S12)と、ウエハを処理容器内に搬送する工程(S13)と、処理容器内に窒素含有ガスを供給する工程(S14)と、処理容器内の圧力を所定の圧力に設定する工程(S15)と、処理容器内に窒素含有プラズマを生成する工程(S16)と、窒素含有プラズマによって選択的に窒化物膜を形成するプラズマ窒化処理工程(S17)と、ウエハを処理容器から搬出する工程(S18)とを備えている。

【0073】

初期積層膜を形成する工程(S11)では、ウエハW(シリコン基板101)上に、後に第1および第2の部分100A,100Bの少なくとも一部となる初期積層膜を形成する。図2に示した例では、初期積層膜は、後にゲート絶縁層103となるシリコン酸窒化物(SiON)よりなる層と、後に第1の電極層104となるポリシリコンよりなる層と、後にバリア層105となる窒化タングステンよりなる層と、後に第2の電極層106となるタングステンよりなる層とを含んでいる。

【0074】

構造体100を形成する工程(S12)では、上記の初期積層膜をエッチングして、第1の部分100Aの表面である第1の表面部100Aaと第2の部分100Bの表面である第2の表面部100Baが露出するように構造体100を形成する。構造体100は、例えば、フォトリソグラフィー、ドライエッチング等を用いて、初期積層膜をエッチングすることによって形成される。

【0075】

ウエハWを処理容器2内に搬送する工程(S13)では、上記の構造体100が形成されたウエハWを処理容器2内に搬送する。具体的には、まず、ゲートバルブG(図4参照)を開状態にする。次に、構造体100が形成されたウエハWを、図示しない搬送装置によって、搬入出口12aから処理容器2内に搬入し、載置台21の上面(ウエハ載置面)に載置する。次に、ゲートバルブGを閉状態にする。

【0076】

処理容器内に窒素含有ガスを供給する工程(S14)は、図1に示した第1のステップS1に対応する。処理容器内の圧力を所定の圧力に設定する工程(S15)は、図1に示した第2のステップS2に対応する。処理容器内に窒素含有プラズマを生成する工程(S16)は、図1に示した第3のステップに対応する。窒素含有プラズマによって選択的に窒化物膜を形成する工程(S17)は、図1に示した第4のステップS4に対応する。以下、これらの工程について説明する。

【0077】

処理容器内に窒素含有ガスを供給する工程(S14)では、排気装置5によって処理容器2内を減圧排気しながら、ガス供給部4の不活性ガス供給源41Aおよび窒素含有ガス供給源41Bから、不活性ガスおよび窒素含有ガスを所定の流量でそれぞれガス導入部15を介して処理容器2内に導入する。処理容器内の圧力を所定の圧力に設定する工程(S15)では、不活性ガスおよび窒素含有ガスを導入しながら、排気装置5によって、処理容器2内の圧力が所定の圧力になるように制御する。図1に示した第2のステップS2と同様に、処理容器2内の圧力は、133Pa以上1333Pa以下の範囲内であることが好ましく、267Pa以上1333Pa以下の範囲内であることがより好ましい。

【0078】

処理容器内に窒素含有プラズマを生成する工程(S16)では、以下のようにして、処理容器2内に窒素含有プラズマを生成する。この工程では、マイクロ波発生装置68において発生させた所定の周波数(例えば、2.45GHz)のマイクロ波を、マッチング回路67を介して導波管65に導く。導波管65に導かれたマイクロ波は、矩形導波管65B、モード変換器66および同軸導波管65Aを順次通過し、内導体65A1を介して平面アンテナ62に供給される。マイクロ波は、矩形導波管65B内ではTEモードで伝搬し、このTEモードのマイクロ波はモード変換器66でTEMモードに変換されて、同軸導波管65A内を平面アンテナ62に向けて伝搬されていく。そして、マイクロ波は、平面アンテナ62を貫通するように形成されたスロット状のマイクロ波放射孔62aから、透過板61を介して、処理容器2内におけるウエハWの上方空間に放射される。

【0079】

上記のように処理容器2内に放射されたマイクロ波により、処理容器2内で電磁界が形成され、不活性ガスおよび窒素含有ガス等の処理ガスをプラズマ化する。このようにして、窒素含有プラズマを生成する。

【0080】

窒素含有プラズマによって選択的に窒化物膜を形成する工程(S17)では、上記のように生成された窒素含有プラズマによって、第2の表面部100Baを窒化させずに、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに窒化物膜を形成する。図2に示した例では、第1の部分100Aがタングステンを含有しているため、第1の表面部100Aaには、窒化タングステン膜が形成される。この工程では、第2の表面部100Baには、窒化物膜がほとんど形成されない。

【0081】

なお、本実施の形態に係るプラズマ窒化処理(プラズマ窒化処理工程)は、上記のプラズマ処理条件以外の条件には、ほとんど影響されない。従って、プラズマ処理条件としては、上記以外に、例えば、処理ガスの種類および流量比率、マイクロ波パワー、処理温度等も重要であるが、これらの条件としては、一般的な条件を採用することができる。

【0082】

ここで、他のプラズマ処理条件の一例について説明する。処理ガスとしては、希ガスとしてArガスが使用され、窒素含有ガスとしてN2ガスが使用される。全処理ガス中に含まれるN2ガスの流量比率(体積比率)は、例えば、10%〜70%の範囲内である。マイクロ波のパワー密度は、例えば、0.255W/cm2〜2.55W/cm2の範囲内である。なお、マイクロ波のパワー密度とは、透過板61の面積1cm2あたりのマイクロ波パワーを意味する。載置台21の温度は、例えば、室温(25℃程度)〜600℃の範囲内である。処理時間は、他のプラズマ処理条件にも依存するが、例えば、10秒〜180秒の範囲内である。マイクロ波励起プラズマは、マイクロ波が平面アンテナ62の多数のマイクロ波放射孔62aから放射されることにより、略1×1010〜5×1012/cm3の高密度で、且つウエハW近傍では、略1.2eV以下の低電子温度プラズマとなる。

【0083】

以上の処理条件は、制御部7の記憶部73にレシピとして保存しておくことができる。そして、プロセスコントローラ71がそのレシピを読み出してプラズマ窒化処理装置1の各構成部(例えば、ガス供給部4、排気装置5、マイクロ波発生装置68、ヒータ電源25等)に対して制御信号を送出することにより、所望の条件によるプラズマ窒化処理が実現する。

【0084】

ウエハを処理容器から搬出する工程(S18)では、第1の表面部100Aaを選択的に窒化して窒化物膜を形成した後に、ウエハWを処理容器2から搬出する。具体的には、まず、ゲートバルブGを開状態にする。次に、載置台21の上面(ウエハ載置面)に載置されたウエハWを、図示しない搬送装置によって、搬入出口12aを通して処理容器2から搬出する。次に、ゲートバルブGを閉状態にする。

【0085】

なお、本実施の形態に係る半導体装置の製造方法は、更に、ウエハを処理容器から搬出する工程(S18)の後に、構造体100を覆うように絶縁層108(図3参照)を形成する工程を備えていてもよい。この工程では、まず、上記のように窒化物膜(窒化タングステン膜)が形成されたウエハWを、絶縁層108を形成する処理が行われる他の装置(例えば、CVD装置)の処理容器内に搬入する。次に、構造体100を覆うように、例えばCVD法によって、シリコン酸化物よりなる絶縁層108を形成する。

【0086】

また、本実施の形態に係る半導体装置の製造方法は、更に、絶縁層108を形成した後に、構造体100全体にアニール処理を施す工程を備えていてもよい。また、本実施の形態に係る半導体装置の製造方法は、更に、プラズマ窒化処理工程(S17)と絶縁層108を形成する工程との間において、例えばゲート絶縁層103の損傷や欠陥を修復する目的で、熱酸化法等によって酸化処理を施す工程を備えていてもよい。

【0087】

以上説明したように、本実施の形態に係るプラズマ窒化処理方法、プラズマ窒化処理装置1および半導体装置の製造方法では、処理容器2内に窒素含有ガスを供給し、処理容器2内の圧力を133Pa以上1333Pa以下の範囲内に設定して、処理容器2内に窒素含有プラズマを生成し、該窒素含有プラズマによって、第2の表面部100Baを窒化させずに、第1の表面部100Aaを選択的に窒化して、第1の表面部100Aaに窒化タングステン膜を形成する。本実施の形態では、後で説明する実験の結果から明らかなように、シリコンを含有する第2の部分100Bの表面である第2の表面部100Baには、窒化物膜がほとんど形成されない。これにより、本実施の形態によれば、第1の部分100Aの表面である第1の表面部100Aaのみを覆う窒化物膜(窒化タングステン膜107)を形成することができる。

【0088】

また、本実施の形態よれば、上述のように、第2の表面部100Baに窒化物膜がほとんど形成されないことから、シリコン基板101と積層体102の第1および第2の電極層104,106との間でリークが発生することを防止することができる。また、本実施の形態よれば、積層体102のゲート絶縁層103を構成するシリコン酸窒化物の窒素濃度が変化して、ゲート絶縁層103の閾値電圧が変動することを防止することができる。

【0089】

また、本実施の形態では、窒化タングステン膜107は、第1の部分100Aの酸化防止膜として機能する。従って、本実施の形態によれば、窒化タングステン膜107を形成した後に、例えばCVD法によって、構造体100を覆うように、シリコン酸化物よりなる絶縁層108が形成される場合であっても、第1の部分100Aが酸化されることを防止することが可能になる。同様に、本実施の形態によれば、絶縁層108を形成した後に、構造体100全体にアニール処理を施す場合や、プラズマ窒化処理工程と絶縁層108を形成する工程との間において、例えばゲート絶縁層103の損傷や欠陥を修復する目的で、熱酸化法等によって酸化処理を施す場合であっても、第1の部分100Aが酸化されることを防止することが可能になる。

【0090】

次に、シリコンを含有する第2の部分100Bの表面である第2の表面部100Baに窒化物膜がほとんど形成されないことを示す実験の結果について詳しく説明する。始めに、この実験の内容について説明する。実験では、以下の第1ないし第3の試料を用いた。第1の試料は、シリコンよりなるシリコン基板である。なお、シリコン基板の表面には、ケミカル酸化物膜が形成されている。第2の試料は、シリコン基板の表面を高温で熱酸化することにより、シリコン酸化物膜を形成したものである。第2の試料におけるシリコン酸化物膜の厚みは6nmである。第3の試料は、シリコン基板の表面にタングステン膜を形成したものである。第3の試料におけるタングステン膜の厚みは50nmである。

【0091】

第1の試料は、シリコン基板に窒化物膜が形成されるか否かを調べるためのものであり、本実施の形態におけるシリコン基板101に対応する。第2の試料は、シリコン酸化物膜に窒化物膜が形成されるか否かを調べるためのものであり、シリコン酸窒化物ではないが、本実施の形態におけるゲート絶縁層103に対応する。第3の試料は、タングステン膜に窒化物膜が形成されるか否かを調べるためのものであり、本実施の形態における第2の電極層106に対応する。

【0092】

実験では、プラズマ窒化処理装置1によって、第1ないし第3の試料に対してプラズマ窒化処理を施した。実験におけるプラズマ処理条件は、以下の通りである。処理ガスとしては、希ガスとしてArガスを使用し、窒素含有ガスとしてN2ガスを使用した。Arガスの流量は1000mL/min(sccm)とし、N2ガスの流量は200mL/min(sccm)とした。マイクロ波のパワー密度は0.77W/cm2とした。載置台21の温度は500℃とした。処理時間は90秒とした。実験では、処理容器2内の圧力を6.6〜1000Paの範囲内で変化させた。

【0093】

また、実験では、窒化物膜が形成されるか否かの指標として、単位面積当たりの窒素注入量を示す窒素ドーズ量を用いた。窒素ドーズ量の測定には、X線電子分光(X-ray Photoelectron Spectroscopy;XPS)を用いた。

【0094】

次に、図8および図9を参照して、実験の結果について説明する。図8は、処理容器2内の圧力と窒素ドーズ量の関係を示す特性図である。図9は、処理容器2内の圧力と窒素ドーズ量比の関係を示す特性図である。なお、窒素ドーズ量比とは、2つの試料の窒素ドーズ量の比である。図8において、横軸は処理容器2内の圧力を示し、縦軸は窒素ドーズ量を示している。また、図8において、三角印、丸印、四角印は、それぞれ、第1の試料(シリコン基板)、第2の試料(シリコン酸化物膜)、第3の試料(タングステン膜)の窒素ドーズ量を示している。図9において、横軸は処理容器2内の圧力を示し、縦軸は窒素ドーズ量比を示している。また、図9において、三角印、丸印、四角印は、それぞれ、第1の試料の窒素ドーズ量に対する第3の試料の窒素ドーズ量の比、第2の試料の窒素ドーズ量に対する第1の試料の窒素ドーズ量の比、第2の試料の窒素ドーズ量に対する第3の試料の窒素ドーズ量の比を示している。

【0095】

図8から、第1および第2の試料(シリコン基板およびシリコン酸化物膜)では、圧力を大きくすると窒素ドーズ量が減少するのに対し、第3の試料(タングステン膜)では、圧力を大きくしても窒素ドーズ量はあまり変化しないことが分かる。特に、圧力が133Pa以上になると、第1および第2の試料の窒素ドーズ量が著しく減少する。この実験結果は、圧力が133Pa以上になると、第3の試料に比べて、第1および第2の試料には窒化物膜がほとんど形成されないことを示している。すなわち、この実験結果は、本実施の形態において、処理容器2内の圧力が133Pa以上になると、シリコンを含有する第2の部分100Bの表面である第2の表面部100Baには窒化物膜がほとんど形成されないことを示すと共に、タングステンを含有する第1の部分100Aの表面である第1の表面部100Aaに、選択的に窒化タングステン膜107が形成されることを示している。

【0096】

なお、実験では、処理容器2内の圧力の上限を1000Paとしたが、図8から理解されるように、1000Pa以上であっても、第1および第2の試料には窒化物膜がほとんど形成されずに、第3の試料に選択的に窒化物膜が形成されるという傾向を示すものと考えられる。ただし、処理容器2内の圧力は、プラズマ窒化処理装置1の一般的な圧力の上限である1333Pa以下であることが好ましい。

【0097】

なお、図9に示したように、圧力が267Pa以上になると、第1の試料(シリコン基板)の窒素ドーズ量に対する第3の試料(タングステン膜)の窒素ドーズ量の比と、第2の試料(シリコン酸化物膜)の窒素ドーズ量に対する第3の試料の窒素ドーズ量の比が、いずれも3以上になり、十分に大きくなると言える。従って、処理容器2内の圧力を267Pa以上1333Pa以下の範囲内にすることがより好ましい。

【0098】

また、図8に示したように、圧力が267Pa以上になると、第2の試料(シリコン酸化物膜)の窒素ドーズ量はほとんど0になり、第1の試料(シリコン基板)の窒素ドーズ量に比べて小さくなる。従って、本実施の形態によれば、処理容器2内の圧力を267Pa以上にすると共に、プラズマ窒化処理を継続することによって、シリコン酸化物またはシリコン酸窒化物よりなる任意の層の表面に窒化物膜が形成されることを防止しながら、第1の部分100Aとシリコン基板101の表面を覆う窒化物膜を形成することもできる。

【0099】

次に、第1および第2の比較例と比較しながら、本実施の形態の効果について更に詳しく説明する。始めに、図10を参照して、第1の比較例について説明する。図10は、第1の比較例における構造体100を示す断面図である。第1の比較例では、本実施の形態に係るプラズマ窒化処理を行わずに、CVD法によって、構造体100を覆うように、シリコン酸化物よりなる絶縁層108を形成している。図10において、符号109は、絶縁層108を形成する際に、タングステンよりなる第2の電極層106が酸化することによって形成された酸化タングステン膜を示している。このように酸化タングステン膜が形成されると、ゲート電極としての所望の電気特性を得られなくなるおそれがある。また、図示しないが、このように形成された酸化タングステンが第2の電極層106の表面から飛散し、酸化タングステンと絶縁層108との界面にボイド等の空間が形成されて、その結果、ゲート電極としての電圧特性が変化して、所望の電気特性を得られないおそれがある。

【0100】

これに対し、本実施の形態では、前述のように、第2の電極層106を含む構造体100の第1の部分100Aの表面である第1の表面部100Aaには、酸化防止膜として機能する窒化タングステン膜107が形成されているため、第2の電極層106が酸化することによって、ゲート電極としての特性が変化することを防止することができる。

【0101】

次に、図11を参照して、第2の比較例について説明する。図11は、第2の比較例における構造体100を示す断面図である。第2の比較例では、第1の表面部100Aaと第2の表面部100Baの両方に窒化膜が形成される条件(例えば、処理容器2内の圧力が133Pa以下)にして、プラズマ窒化処理を行っている。この場合、シリコンを含有する第2の部分100Bの表面である第2の表面部100Baにも窒化物膜が形成される。図11において、符号110は窒化物膜を示している。窒化物膜110は、第1の表面部100Aaに形成された部分110Aと、第2の表面部100Baに形成された部分110Bとを含んでいる。部分110Aは窒化タングステン膜よりなり、部分110Bはシリコン窒化物よりなる。

【0102】

第2の比較例では、窒化物膜110が、シリコン基板101と積層体102の表面に沿って連続的に形成されていることから、シリコン基板101と積層体102の第1および第2の電極層104,106との間でリークが発生するおそれがある。また、積層体102のゲート絶縁層103の表面103aにも窒化物膜110(部分110B)が形成されていることから、ゲート絶縁層103を構成するシリコン酸窒化物の窒素濃度が変化して、ゲート絶縁層103の閾値電圧が変動するおそれがある。また、シリコン基板101の表面101aに形成される窒化物膜110の部分110Bを除去するための工程が必要になる場合がある。

【0103】

これに対し、本実施の形態では、前述のように、第2の表面部100Baにはほとんど窒化物膜が形成されないため、上記の問題は生じない。

【0104】

なお、本発明は、上記実施の形態に限定されず、種々の変更が可能である。例えば、実施の形態では、RLSA方式のプラズマ窒化処理装置1を使用したが、他の方式のプラズマ処理装置を用いてもよく、例えば電子サイクロトロン共鳴(ECR)プラズマ、マグネトロンプラズマ、表面波プラズマ(SWP)等の方式のプラズマ処理装置を利用してもよい。

【0105】

また、実施の形態では、構造体100の積層体102として、DRAMに用いられるゲート電極について説明したが、積層体102は、半導体装置においてタングステンを含み同様の構造を有する他の構造体であってもよい。

【符号の説明】

【0106】

1…プラズマ窒化処理装置、2…処理容器、3…排気室、4…ガス供給部、5…排気装置、6…マイクロ波導入装置、7…制御部、13…排気管、15…ガス導入部、21…載置台、24…ヒータ、25…ヒータ電源、26…熱電対、61…透過板、62…平面アンテナ、62a…マイクロ波放射孔、63…遅波材、64…カバー部材、65…導波管、66…モード変換器、67…マッチング回路、68…マイクロ波発生装置、71…プロセスコントローラ、72…ユーザーインターフェース、73…記憶部、100…構造体、100A…第1の部分、100B…第2の部分、100Aa…第1の表面部、100Ba…第2の表面部、101…シリコン基板、102…積層体、103…ゲート絶縁層、104…第1の電極層、105…バリア層、106…第2の電極層、107…窒化タングステン膜、108…絶縁層、W…ウエハ。

【特許請求の範囲】

【請求項1】

金属を含有する第1の部分と、シリコンを含有する第2の部分とを含み、前記第1および第2の部分の表面が露出するように形成された構造体である被処理体を処理容器内に配置して、前記被処理体に対してプラズマ処理を施すことによって、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に選択的に金属窒化物膜を形成するプラズマ窒化処理方法であって、

前記第1の部分は、タングステンを含有し、

前記処理容器内に窒素含有ガスを供給し、前記処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定して、前記処理容器内に窒素含有プラズマを生成し、該窒素含有プラズマによって、前記第2の部分の表面を窒化させずに、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に窒化タングステン膜を形成することを特徴とするプラズマ窒化処理方法。

【請求項2】

前記処理容器内の圧力を267Pa以上1333Pa以下の範囲内に設定することを特徴とする請求項1に記載のプラズマ窒化処理方法。

【請求項3】

前記第2の部分は、シリコンよりなるシリコン基板を含み、

前記第1の部分は、前記シリコン基板の上面の一部の上に配置されていることを特徴とする請求項1または2に記載のプラズマ窒化方法。

【請求項4】

前記構造体は、シリコンよりなるシリコン基板と、前記シリコン基板の上面の一部の上に配置された積層体とを備え、

前記積層体は、シリコン酸窒化物よりなる絶縁層と、前記絶縁層の上に積層されたポリシリコンよりなる第1の電極層と、前記第1の電極層の上に積層された窒化タングステンよりなるバリア層と、前記バリア層の上に積層されたタングステンよりなる第2の電極層とを有し、

前記第1の部分は、前記バリア層および前記第2の電極層を含み、

前記第2の部分は、前記シリコン基板、前記絶縁層および前記第1の電極層を含むことを特徴とする請求項1または2に記載のプラズマ窒化処理方法。

【請求項5】

前記窒素含有プラズマは、前記処理容器内に供給された窒素含有ガスを、複数のスロットを有する平面アンテナから前記処理容器内に導入されたマイクロ波によってプラズマ化したマイクロ波励起プラズマであることを特徴とする請求項1から4のいずれか1項に記載のプラズマ窒化処理方法。

【請求項6】

金属を含有する第1の部分と、シリコンを含有する第2の部分とを含み、前記第1および第2の部分の表面が露出するように形成された構造体である被処理体に対してプラズマ処理を施すことによって、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に選択的に金属窒化物膜を形成するプラズマ窒化処理装置であって、

前記第1の部分は、タングステンを含有し、

前記被処理体を搬入して所定の処理が行われる処理容器と、

前記処理容器内に処理ガスである窒素含有ガスを供給するガス供給手段と、

前記処理容器内を減圧排気する排気装置と、

前記処理容器内にプラズマを生成するプラズマ生成手段と、

前記ガス供給手段によって前記処理容器内に窒素含有ガスを供給し、前記排気装置によって前記処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定して、前記プラズマ生成手段によって前記処理容器内に窒素含有プラズマを生成し、該窒素含有プラズマによって、前記第2の部分の表面を窒化させずに、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に窒化タングステン膜を形成するように制御する制御部と

を備えたことを特徴とするプラズマ窒化処理装置。

【請求項7】

金属を含有する第1の部分と、シリコンを含有する第2の部分とを含む構造体を備えた半導体装置を製造する方法であって、

前記第1の部分は、タングステンを含有し、

半導体基板上に、後に前記第1および第2の部分の少なくとも一部となる初期積層膜を形成する工程と、

前記初期積層膜をエッチングして、前記第1および第2の部分の表面が露出するように前記構造体を形成する工程と、

前記構造体が形成された前記半導体基板を処理容器内に搬送する工程と、

前記処理容器内に窒素含有ガスを供給する工程と、

前記処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定する工程と、

前記処理容器内に窒素含有プラズマを生成する工程と、

前記窒素含有プラズマによって、前記第2の部分の表面を窒化させずに、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に窒化タングステン膜を形成するプラズマ窒化処理工程と

を備えたことを特徴とする半導体装置の製造方法。

【請求項8】

更に、前記プラズマ窒化処理工程の後に、前記構造体を覆うように、シリコン酸化物よりなる絶縁層を形成する工程を備えたことを特徴とする請求項7に記載の半導体装置の製造方法。

【請求項1】

金属を含有する第1の部分と、シリコンを含有する第2の部分とを含み、前記第1および第2の部分の表面が露出するように形成された構造体である被処理体を処理容器内に配置して、前記被処理体に対してプラズマ処理を施すことによって、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に選択的に金属窒化物膜を形成するプラズマ窒化処理方法であって、

前記第1の部分は、タングステンを含有し、

前記処理容器内に窒素含有ガスを供給し、前記処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定して、前記処理容器内に窒素含有プラズマを生成し、該窒素含有プラズマによって、前記第2の部分の表面を窒化させずに、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に窒化タングステン膜を形成することを特徴とするプラズマ窒化処理方法。

【請求項2】

前記処理容器内の圧力を267Pa以上1333Pa以下の範囲内に設定することを特徴とする請求項1に記載のプラズマ窒化処理方法。

【請求項3】

前記第2の部分は、シリコンよりなるシリコン基板を含み、

前記第1の部分は、前記シリコン基板の上面の一部の上に配置されていることを特徴とする請求項1または2に記載のプラズマ窒化方法。

【請求項4】

前記構造体は、シリコンよりなるシリコン基板と、前記シリコン基板の上面の一部の上に配置された積層体とを備え、

前記積層体は、シリコン酸窒化物よりなる絶縁層と、前記絶縁層の上に積層されたポリシリコンよりなる第1の電極層と、前記第1の電極層の上に積層された窒化タングステンよりなるバリア層と、前記バリア層の上に積層されたタングステンよりなる第2の電極層とを有し、

前記第1の部分は、前記バリア層および前記第2の電極層を含み、

前記第2の部分は、前記シリコン基板、前記絶縁層および前記第1の電極層を含むことを特徴とする請求項1または2に記載のプラズマ窒化処理方法。

【請求項5】

前記窒素含有プラズマは、前記処理容器内に供給された窒素含有ガスを、複数のスロットを有する平面アンテナから前記処理容器内に導入されたマイクロ波によってプラズマ化したマイクロ波励起プラズマであることを特徴とする請求項1から4のいずれか1項に記載のプラズマ窒化処理方法。

【請求項6】

金属を含有する第1の部分と、シリコンを含有する第2の部分とを含み、前記第1および第2の部分の表面が露出するように形成された構造体である被処理体に対してプラズマ処理を施すことによって、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に選択的に金属窒化物膜を形成するプラズマ窒化処理装置であって、

前記第1の部分は、タングステンを含有し、

前記被処理体を搬入して所定の処理が行われる処理容器と、

前記処理容器内に処理ガスである窒素含有ガスを供給するガス供給手段と、

前記処理容器内を減圧排気する排気装置と、

前記処理容器内にプラズマを生成するプラズマ生成手段と、

前記ガス供給手段によって前記処理容器内に窒素含有ガスを供給し、前記排気装置によって前記処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定して、前記プラズマ生成手段によって前記処理容器内に窒素含有プラズマを生成し、該窒素含有プラズマによって、前記第2の部分の表面を窒化させずに、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に窒化タングステン膜を形成するように制御する制御部と

を備えたことを特徴とするプラズマ窒化処理装置。

【請求項7】

金属を含有する第1の部分と、シリコンを含有する第2の部分とを含む構造体を備えた半導体装置を製造する方法であって、

前記第1の部分は、タングステンを含有し、

半導体基板上に、後に前記第1および第2の部分の少なくとも一部となる初期積層膜を形成する工程と、

前記初期積層膜をエッチングして、前記第1および第2の部分の表面が露出するように前記構造体を形成する工程と、

前記構造体が形成された前記半導体基板を処理容器内に搬送する工程と、

前記処理容器内に窒素含有ガスを供給する工程と、

前記処理容器内の圧力を133Pa以上1333Pa以下の範囲内に設定する工程と、

前記処理容器内に窒素含有プラズマを生成する工程と、

前記窒素含有プラズマによって、前記第2の部分の表面を窒化させずに、前記第1の部分の表面を選択的に窒化して、前記第1の部分の表面に窒化タングステン膜を形成するプラズマ窒化処理工程と

を備えたことを特徴とする半導体装置の製造方法。

【請求項8】

更に、前記プラズマ窒化処理工程の後に、前記構造体を覆うように、シリコン酸化物よりなる絶縁層を形成する工程を備えたことを特徴とする請求項7に記載の半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−216633(P2012−216633A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−80077(P2011−80077)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]