プラズマ装置

【課題】様々な種類のプラズマガスを用いて所望の形状のプラズマを安定に生成することができ、さらに、様々な表面処理に用いることができるプラズマ装置を提供する。

【解決手段】噴出口を介して外部と連通されたプラズマ発生室と、前記プラズマ発生室内にプラズマを発生可能な少なくとも1つのプラズマ源6とを備え、前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、プラズマ源6は、放電部13を形成する間隙部を以て対向配置された一対の電極9、10を備え、放電部13には、放電方向Bと角度を持った気流方向Cのプラズマガスが供給されるように形成される。

【解決手段】噴出口を介して外部と連通されたプラズマ発生室と、前記プラズマ発生室内にプラズマを発生可能な少なくとも1つのプラズマ源6とを備え、前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、プラズマ源6は、放電部13を形成する間隙部を以て対向配置された一対の電極9、10を備え、放電部13には、放電方向Bと角度を持った気流方向Cのプラズマガスが供給されるように形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばリニア状等、所望の形状のプラズマを生成し、被処理面の表面処理に利用することが可能なプラズマ装置に関する。

【背景技術】

【0002】

近年、大気圧プラズマ装置を用いて、半導体基板やフラットパネル等の表面改質、成膜処理、エッチング処理等の表面処理が行われている。また、近年の半導体基板やフラットパネル等の大型化に伴い、数10センチから数メートルのリニア状のプラズマを生成できる装置、いわゆるリニア型プラズマ装置が開発されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−6211号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来のプラズマ装置においては、プラズマガスとして用いることができるガスが、一般的に安定にプラズマ化されやすいとされるヘリウムやアルゴン等のごく一部のガスに限られていた。このため、プラズマ装置を用いて行うことができる表面処理の種類も限られたものとなっており、様々な産業分野への応用が困難なものとなっている。

【0005】

そこで、このような点に鑑み、本発明は、様々な種類のプラズマガスを用いて所望の形状のプラズマを安定に生成することができ、さらに、様々な表面処理に用いることができるプラズマ装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するため、本発明の請求項1に記載のプラズマ装置は、噴出口を介して外部と連通されたプラズマ発生室と、前記プラズマ発生室内にプラズマを発生可能な少なくとも1つのプラズマ源とを備え、前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、前記プラズマ源は、放電部を形成する間隙部を以て対向配置された一対の電極を備え、前記放電部には、放電方向と角度を持った気流方向のプラズマガスが供給されるように形成されていることを特徴とする。

【0007】

本発明のプラズマ装置が備えるプラズマ源は、放電部に放電方向と角度を持った方向のプラズマガスの気流を流し、放電部で発生するプラズマが常に流動するようにすることで、様々な種類のプラズマガスに対して安定にプラズマを生成することができる。そのため、本発明のプラズマ装置によれば、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対して所望の形状のプラズマを安定に生成することができる。

【0008】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0009】

また、本発明の請求項2に記載のプラズマ装置は、請求項1に記載のプラズマ装置であって、前記噴出口が形成された筐体を備え、前記プラズマ源は、前記筐体の前記噴出口側の内壁面とプラズマ発生室を形成する間隙部を以て離間配置され、前記一対の電極は内側電極と、前記内側電極を囲繞し、一端部に噴射口が形成され、内部にプラズマガスを供給可能とされる外側電極とによって形成されていることを特徴とする。

【0010】

本発明によれば、プラズマ源の内側電極と外側電極との間にプラズマを安定的に生成させ、そのプラズマを噴射口を通してプラズマ発生室に噴射させて均一化し、その後筐体の噴出口から所望の形状のプラズマとして噴出させることができる。

【0011】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0012】

また、本発明の請求項3に記載のプラズマ装置は、請求項1または請求項2に記載のプラズマ装置であって、前記噴射口近傍において、前記内側電極の外周面および前記外側電極の内周面は、前記放電部を形成する間隙部を以て対向配置された球面状に形成され、前記内側電極の外周面と前記外側電極の内周面との距離の最大値および最小値をそれぞれCmax、Cminとしたとき、0.01≦Cmin/Cmax≦1であることを特徴とする。

【0013】

本発明のプラズマ装置が備えるプラズマ源は、放電部において放電方向と角度を持った方向のプラズマガスの気流を流し、放電部で発生するプラズマを常に流動させるとともに、内側電極と外側電極の放電部の部分を対向配置された球面状に形成し、放電を均一化させることで、様々な種類のプラズマガスに対して、所望の形状のプラズマを安定に生成することができる。

【0014】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0015】

また、本発明の請求項4に記載のプラズマ装置は、請求項2または請求項3に記載のプラズマ装置であって、前記プラズマ源のうち少なくとも1つの前記噴射口が前記噴出口の直上部に位置しないことを特徴とする。

【0016】

本発明のプラズマ装置によれば、プラズマ源の噴射口を噴出口の直上部からずれた位置に配置することで、プラズマの発生によって電極を構成する金属材料が削れて生成した金属の粉末が筐体の内壁面によってトラップされるため、金属の粉末が噴出口から外部へ排出されることを防止することができる。

【0017】

また、本発明の請求項5に記載のプラズマ装置は、請求項2乃至請求項4のいずれか1項に記載のプラズマ装置であって、前記プラズマ源のうち少なくとも1つの前記噴射口と前記噴出口との中間位置にフィルタ部材が配置されていることを特徴とする。

【0018】

本発明のプラズマ装置によれば、プラズマの発生によって電極を構成する金属材料が削れて生成した金属の粉末がフィルタ部材によってトラップされるため、金属の粉末が噴出口から排出されることを防止することができる。

【0019】

また、本発明の請求項6に記載のプラズマ装置は、請求項2乃至請求項5のいずれか1項に記載のプラズマ装置であって、前記プラズマ源のうち少なくとも1つと前記筐体との間に電圧を印加可能とされた電源を備えることを特徴とする。

【0020】

本発明のプラズマ装置によれば、プラズマ源と筐体との間にも電圧を印加し、プラズマ発生室内に噴出されたプラズマガスをプラズマ化させることで、最終的に生成される所望の形状のプラズマの生成率を向上させることができる。

【0021】

また、本発明の請求項7に記載のプラズマ装置は、噴出口が形成された筐体と、前記筐体の前記噴出口側の内壁面とプラズマ発生室を形成する間隙部を以て離間配置され、少なくとも1つの噴射口が貫通形成された外側電極と、内部にプラズマガスを供給可能な少なくとも1つの間隙部が形成されており、前記間隙部が前記外側電極の前記噴射口を介して前記プラズマ発生室と連通されるようにして配設された絶縁性部材と、前記絶縁性部材の各間隙部にそれぞれ収容された少なくとも1つの内側電極とを備え、各間隙部から前記噴射口を介して前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、各間隙部の前記噴射口近傍において、前記内側電極の外周面および前記外側電極の内周面が放電部を形成する間隙部を以て対向配置され、前記放電部には、放電方向と角度を持った気流方向のプラズマガスが供給されるように形成されていることを特徴とする。

【0022】

本発明のプラズマ装置が備えるプラズマ源は、放電部に放電方向と角度を持った方向のプラズマガスの気流を流し、放電部で発生するプラズマが常に流動するようにすることで、様々な種類のプラズマガスに対して安定にプラズマを生成することができる。そのため、本発明のプラズマ装置によれば、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対して所望の形状のプラズマを安定に生成することができる。

【0023】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0024】

また、本発明の請求項8に記載のプラズマ装置は、請求項7に記載のプラズマ装置であって、前記外側電極のうち少なくとも1つの前記噴射口が前記噴出口の直上部に位置しないことを特徴とする。

【0025】

本発明のプラズマ装置によれば、外側電極の噴射口を噴出口の直上部からずれた位置に配置することで、プラズマの発生によって電極を構成する金属材料が削れて生成した金属の粉末が、筐体や蓋部材の内壁面によってトラップされるため、噴出口から金属の粉末が排出されることを防止することができる。

【0026】

また、本発明の請求項9に記載のプラズマ装置は、請求項7または請求項8に記載のプラズマ装置であって、前記外側電極のうち少なくとも1つの前記噴射口と前記噴出口との中間位置にフィルタ部材が配置されていることを特徴とする。

【0027】

本発明のプラズマ装置によれば、プラズマの発生によって電極を構成する金属材料が削れて生成した金属の粉末が、フィルタ部材によってトラップされるため、噴出口から金属の粉末が排出されることを防止することができる。

【0028】

また、本発明の請求項10に記載のプラズマ装置は、請求項7乃至請求項9のいずれか1項に記載のプラズマ装置であって、前記内側電極または前記外側電極と、前記筐体との間に電圧を印加可能とされた電源を備えることを特徴とする。

【0029】

本発明のプラズマ装置によれば、内側電極または外側電極と、筐体との間にも電圧を印加し、プラズマ発生室内に噴出されたプラズマガスをプラズマ化させることで、最終的に生成される所望の形状のプラズマの生成率を向上させることができる。

【0030】

また、本発明の請求項11に記載のプラズマ装置は、請求項2乃至請求項10のいずれか1項に記載のプラズマ装置であって、前記内側電極の外周面には螺旋状の溝部が形成されていることを特徴とする。

【0031】

本発明のプラズマ装置が備えるプラズマ源は、外側電極の内部に供給されるプラズマガスの気流を竜巻状に形成することにより、プラズマガスの気流の安定化と、電極の冷却を同時に行うことで、プラズマ生成をより安定的に行うことができる。そのため、本発明のプラズマ装置によれば、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対して所望の形状のプラズマを安定に生成することができる。

【0032】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0033】

また、本発明の請求項12に記載のプラズマ装置は、請求項1乃至請求項11のいずれか1項に記載のプラズマ装置であって、被処理面に前記噴出口を対向させて行う表面処理の原料ガスを前記プラズマ発生室内に導入可能とされていることを特徴とする。

【0034】

本発明のプラズマ装置によれば、プラズマ発生室内に原料ガスを導入し、プラズマと混合させて表面処理に用いることで、様々な種類の表面処理を行うことが可能となる。

【発明の効果】

【0035】

本発明のプラズマ装置によれば、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対して所望の形状のプラズマを安定に生成することができる。したがって、本発明のプラズマ装置を用いることで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いることができるなどの顕著な効果を奏する。

【図面の簡単な説明】

【0036】

【図1】本発明の第1実施形態のプラズマ装置の全体構成を示す概略断面図

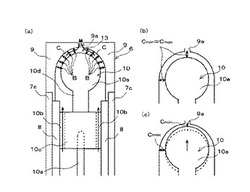

【図2】本発明のプラズマ装置が備えるプラズマ源を示す縦断面図(a)および横断面図(b)

【図3】プラズマ源の放電部における放電方向およびプラズマガスの気流方向を示す概略図(a)、外側電極と内側電極との位置関係を示す概略図(b)および変形例を示す概略図(c)

【図4】他の例のプラズマ源の電極構造を示す縦断面図(a)および横断面図(b)

【図5】他の例のプラズマ源の電極構造を示す縦断面図(a)および横断面図(b)

【図6】(a)から(c)は、プラズマ源の配列および噴出口の形状の変形例であって、プラズマ源の噴射口と筐体の噴出口を示す概略平面図である。

【図7】他の例のプラズマ源を示す概略図

【図8】本発明の第2実施形態のプラズマ装置を示す概略分解斜視図

【図9】本発明の第2実施形態のプラズマ装置の概略縦断面図

【図10】プラズマ源の放電部における放電方向およびプラズマガスの気流方向を示す概略図

【図11】他の例のプラズマ源を示す縦断面図(a)および横断面図(b)

【発明を実施するための形態】

【0037】

以下、本発明のプラズマ装置について、第1実施形態および第2実施形態により図面を用いて説明する。

【0038】

まず、本発明の第1実施形態のプラズマ装置1について、図1から図7を用いて説明する。図1は、本実施形態のプラズマ装置の全体構成を示す概略断面図である。図2は、本実施形態のプラズマ装置が備えるプラズマ源を示す縦断面図(a)および横断面図(b)、図3はプラズマ源の放電部における放電方向およびプラズマガスの気流方向を示す概略図(a)、外側電極と内側電極との位置関係を示す概略図(b)および変形例を示す概略図(c)である。また、図4および図5はそれぞれ他の例のプラズマ源の電極構造を示す縦断面図(a)および横断面図(b)であり、図6の(a)から(c)は、プラズマ源6の配列および噴出口2aの形状の変形例であって、プラズマ源6の噴射口9aと筐体2の噴出口2aを示す概略平面図である。図7は他の例のプラズマ源を示す概略図である。

【0039】

図1に示すように、第1実施形態のプラズマ装置1は、中空直方体であって、被処理物Wの被処理面Sとの対向面に所望の形状の噴出口2a、本実施形態においてはスリット状の噴出口2a(図6(a)参照)が形成された筐体2内に、後述するプラズマ源6を少なくとも1つ、本実施形態においては複数個のプラズマ源6を配設することにより形成されている。具体的には、筐体2の噴出口2aを被処理面Sに対向させたときに、各プラズマ源6はプラズマが噴射される噴射口9aが筐体2の噴出口2aの直上部に位置し、かつ長手方向が筐体2の対向面に対して垂直方向となるようにして、噴出口2aの長手方向に沿って等間隔で一列に配列されている。プラズマ源6の噴射口9aと、筐体2の噴出口2aとの間隙部(以下、プラズマ発生室5という。)の距離は、プラズマガスの種類等に応じて適宜変更可能である。また、スリット状の噴出口2aを開閉自在に形成したり、噴出口2aの幅を制御可能な機構を備えていてもよい。

【0040】

各プラズマ源6には、筐体2の外部に配設されたプラズマガス源3と接続された分岐ガス配管4によって、プラズマガスが供給されるようになっている。本実施形態においては、後述するようなプラズマ源6を備えることで、プラズマガスとして、従来より安定にプラズマ化可能とされるヘリウムやアルゴンのみならず、酸素、窒素、二酸化炭素、空気など様々なガスを用いることができる。プラズマガスの流量は500ml/分〜20L/分とされている。

【0041】

なお、分岐ガス管4の分岐した部分にそれぞれバルブを設けて、各プラズマ源6へ供給されるプラズマガスの流量を調節したり、あるいは分岐ガス管4の太さを、前記プラズマガス源からの距離に応じて変えることで、各プラズマ源6に供給されるプラズマガスの流量が均一になるようにしてもよい。また、各プラズマ源6に対して個別のプラズマガス源をそれぞれ設け、異なる種類のプラズマガスを供給し、異なるプラズマを生成させてもよい。

【0042】

また、プラズマ発生室5内においては、プラズマ源6の側部から噴射口9aより下方部に向かう方向(図1における矢印Aの方向)に、筐体2の外部に配設された原料ガス源からガス配管(共に不図示)によって、被処理面Sの表面処理に用いられる原料ガスを供給することが可能となっている。例えば、成膜処理を行う場合、成膜したい薄膜材料の構成元素を含む化合物の原料ガスを供給し、プラズマと混合させて活性化し、所定の化学反応の後、被処理面S上に所望の薄膜材料を成膜させることができる。

【0043】

次に、本実施形態のプラズマ装置1が備えるプラズマ源6の構造について、図2を用いて説明する。

【0044】

図2に示すプラズマ源6は、内部にプラズマガスを通過させる中空状のハウジング7と、前記ハウジング7の小径筒状部7cの内周面に嵌合されたアルミナからなる絶縁パイプ8と、前記ハウジング7の先端部に連結された外側電極9と、前記ハウジング7および外側電極9内に収容された内側電極10とを備えている。

【0045】

更に説明すると、前記ハウジング7は中空状の大径筒状基部7bとその基部から延出された小径筒状部7cからなり、大径筒状基部7bの側面には、プラズマガスを内部に導入するためのガス導入口7aが形成されている。

【0046】

ハウジング7の大径筒状基部7bには小径筒状部7cと同軸方向に電流導入端子12が固着されている。この電流導入端子12のハウジング7の内方端から銅製の接続金具11および内側電極10が順に延出されている。内側電極10は銅製であって、基部から先端部に向けて棒状部10a、プラズマガス流路10bが形成された円柱状部10c、括れ部10d、および球状部10eが同軸上に連結された形状となっている。前記円柱状部10cの外周面には、長手方向に長尺な溝部10fが8本等間隔に形成されている。この内側電極10は、球状部10eをハウジング7の小径筒状部7cから延出させ、円柱状部10cを絶縁パイプ8の内周面に嵌合させることによって、ハウジング7内に固定保持されている。また、円柱状部10cの溝部10fは絶縁パイプ8の内周面によって塞がれることにより、プラズマガスを通過させることが可能なプラズマガス流路10bを形成している。電流導入端子12は同軸ケーブルを介して電源(共に不図示)と接続されている。

【0047】

前記外側電極9は、円柱形状の銅ブロックの内部にドーム状の空隙部が設けられた形状となっており、ドーム状の頂部にはプラズマを噴射させるための噴射口9aが形成されている。この外側電極9は、空隙部の周縁部分をハウジング7の小径筒状部7cの先端部に固着させることによって、ハウジング7と連結されている。これにより、ハウジング7の先端部から延出した内側電極10の球状部10eの外周面は、外側電極9の空隙部の内周面によって間隙部を以て囲繞されており、当該間隙部は放電部13を形成している。なお、これらの外側電極9および内側電極10のうち少なくとも一方はその銅表面が誘電体の薄膜で被覆されていてもよい。

【0048】

ここで、外側電極9の内周面と内側電極10の外周面との位置関係については、図3(a)〜(c)に示すように、外側電極9の内周面と内側電極10の外周面との距離の最大値および最小値をそれぞれCmax、Cminと定義した場合、0.01≦Cmin/Cmax≦1が好ましく(図3(c)参照)、Cmin/Cmax=1がより好ましい(図3(a)(b)参照)。

【0049】

本実施形態においては、図3(b)に示すように、Cmin/Cmax=1となっており、外側電極9と内側電極10との距離が内側電極10の放電部13における外周面全体に亘って均一となっている。すなわち、外側電極9の内周面と、内側電極10の外周面は互いに同心に配置された球面状の平滑面となっているため、放電部13において、後述するような均一な放電を発生させることができる。

【0050】

さらに、図3(c)に示すように、このような同心配置から内側電極10を噴出口9aに接近させる方向に偏心させたり、反対に、内側電極10を噴出口9aから離間させる方向に偏心させてもよい。また、外側電極9の内周面の直径や内側電極10の外周面の直径を変更してもよい。

【0051】

前記ガス導入口7aからハウジング7の大径筒状基部7b内に導入されたプラズマガスは、続いて小径筒状部7c内において内側電極10の棒状部10aとの間の隙間部を通過した後、プラズマガス流路10b内をそれぞれ通過して放電部13に導入されるようになっている。

【0052】

また、外側電極9と内側電極10との間には、漏洩トランスを介して電源(不図示)が接続されており、15kV20mAの交流電圧を印加可能となっている。電源からの電力としては、交流電圧の代わりに、直流、パルス波、高周波等を用いてもよい。また、1つの電源から全てのプラズマ源6に電力供給する代わりに、各プラズマ源6に対してそれぞれ個別に異なる種類の電源から電力供給してもよい。このとき、複数のプラズマ源6の一部のみ電力供給したり、あるいは、制御部に一部のプラズマ源6を選択して組み合わせた複数のパターンを記憶させておき、各パターンに順次切り替えるような制御を行ってもよい。

【0053】

次に、本実施形態の作用を説明する。

【0054】

各プラズマ源6においては、導入口7aからハウジング7内に導入されたプラズマガスが放電部13に供給されるとともに、内側電極10と外側電極9との間に前記電源から交流電圧が印加される。これにより、図3に示すように、放電部13において、内側電極10の球状部10eの中心部から放射状に延びる方向(図3における矢印Bの方向)(以下、放電方向という。)に放電が発生し、均一な放電が発生する。さらに、この放電部13には、前記放電方向と角度を持った方向(図3における矢印Cの方向)(以下、気流方向という。)のプラズマガスが供給され、放電部13において発生するプラズマが常に流動するようになっている。これにより、本実施形態のプラズマ源6は、前述したような様々な種類のプラズマガスに対して安定にプラズマを生成することができる。

【0055】

このようにして、各プラズマ源6において、内側電極10と外側電極9との間に接続された後述する電源から交流電圧が印加されると各噴射口9aからジェット状のプラズマが噴射される。各プラズマ源6から噴射されたプラズマは筐体2内の各プラズマ源6の噴射口9aと筐体2の噴出口2aとの間隙部であるプラズマ発生室5内において拡散され、均一化された後、噴出口2aからライン状のプラズマとして噴出される。

【0056】

以上のような本実施形態のプラズマ装置1によれば、本実施形態のプラズマ源6を備えることで、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対してリニア状のプラズマを安定に生成することができる。したがって、本発明のプラズマ装置1を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなく、同一の装置を用いてリニア状のプラズマを生成することができる。

【0057】

ここで、本実施形態においては、プラズマ源6の側部から原料ガスをプラズマ発生室5へ導入することにより、原料ガスをプラズマと混合させて活性化して、噴出口2aからライン状に噴出させて各種の処理を施すことができる。これにより、プラズマを消失させるような種類のガスや、反応性が高く、電極材料の金属に損傷を与えるような種類のガスであっても導入することができる。また、プラズマ発生直後であって、高密度のプラズマが存在するプラズマ源6の噴射口9a付近よりも噴出口2aの近くの下方部に原料ガスを導入することにより、電極材料の金属に損傷を与えることを防止できる。したがって、本実施形態のプラズマ装置1を用いることで、様々な種類の薄膜材料の成膜処理が可能となる。なお、筐体2にヒータを配置し、成膜処理等の制御を行ってもよい。また、気体の原料ガスの代わりに液体、霧状の物質、プラズマ等を導入してもよい。液体を導入する場合には、筐体2にヒータを配置することが好ましい。

【0058】

次に、上記実施形態の変形例について、図4から図7を用いて説明する。

【0059】

まず、上記実施形態のプラズマ源6の電極構造を図4のように変更してもよい。この場合、電極構造以外の構成については、図2のプラズマ源6と同様であるものとする。図4の電極構造においては、外側電極9は、内側電極10の球状部10eから棒状部10aまでに亘る長尺な略ドーム状の空隙部が設けられた形状となっており、ドーム状の頂部にはプラズマを噴射させるための噴射口9aが形成されている。前記空隙部の内側面には、厚さ方向の段差部9bが2段形成されている。内側電極10は、棒状部10a、溝部10fが形成された円柱状部10c、括れ部10d、および球状部10eが同軸上に連結された形状となっており、前記円柱状部10cの外周面には長手方向に長尺な溝部10fが4本等間隔に形成されている。また、内側電極10の円柱状部10cの外周面には面取り加工が施されている。

【0060】

また、上記実施形態のプラズマ源6の電極構造を図5のように変更してもよい。この場合、電極構造以外の構成については、図2のプラズマ源6と同様であるものとする。図5の電極構造は、図4の内側電極10の円柱状部10cの外周面の溝部10fを内側電極10の軸芯方向を中心とした螺旋状に形成したものである。これにより、外側電極9と内側電極10との間隙部に内側電極10の軸芯方向を中心とした竜巻状の気流(図5(a)における矢印E)を形成し、プラズマガスの気流の安定化と、電極の冷却を同時に行うことで、プラズマ生成をより安定的に行うことができる。

【0061】

また、上記実施形態において、筐体2内におけるプラズマ源6の噴射口9aと筐体2の噴出口2aとの位置関係、および噴出口2aの形状を図6(a)から(c)のように変更してもよい。

【0062】

上記実施形態では、筐体2内において各プラズマ源6は噴射口9aが筐体2の噴出口2aの直上部に位置するように一列に配列されているが、図6(a)に示すように、複数のプラズマ源6の少なくとも一部の噴射口9aが筐体2の噴出口2aの直上部からずれるようにして複数列に配列させてもよい。この場合、各プラズマ源6に対して個別に設けられた前記プラズマガス源からそれぞれ異なる種類のプラズマガスを供給し、各列毎に異なるリニア状のプラズマを生成してもよい。このように、プラズマ源6の噴射口9aを噴出口2aの直上部に配置しないことで、プラズマの発生で外側電極9および内側電極10を構成する銅が削れて生成した銅粉末が、筐体2の内壁面によってトラップされ、噴出口2aから銅粉末が排出されることを防止できる。また、スリット状の噴出口2aを複数本形成したり(図6(b)参照)、スリット状の噴出口2aの代わりに、一長手方向に分布する複数の吹き出し孔2bであって、この一連の吹き出し孔2bを以てリニア状にみなされる形状に形成されているもの(図6(c)参照)等を形成してもよい。さらに、噴出口2aの形状を例えば、文字形状や図形等の所望の形状に変更し、被処理面Sの所望の形状部分のみに表面処理を施すようにしてもよい。

【0063】

また、上記実施形態では、筐体2内において各プラズマ源6はその長手方向が、筐体2の被処理面Sとの対向面の垂直方向となるように配設されているが、前記対向面の垂直方向に対して傾斜するように配設してもよい。また、筐体2内において、複数のプラズマ源6の噴射口9aと筐体2の噴出口2aとの中間位置に、メンブランフィルタ等のフィルタ部材を配置してもよい。これにより、上記と同様に、プラズマの発生で外側電極9および内側電極10を構成する銅が削れて生成した銅粉末が、筐体2の内壁面若しくはフィルタ部材によってトラップされ、噴出口2aから銅の粉末が排出されることを防止できる。

【0064】

また、本実施形態においては、各プラズマ源6ごとに外側電極9と内側電極10との間に交流電圧を印加しているが、筐体2を銅等の導電性材料によって形成し、プラズマ源6と筐体2との間にも電圧を印加する電源を別途設けてもよい。これにより、各プラズマ源6の噴射口9aからプラズマ化せずにプラズマ発生室5内に噴出されたプラズマガスをプラズマ化させることで、筐体2の外部から各プラズマ源6に供給されるプラズマガスのうち、最終的に生成されるリニア状のプラズマの生成率を向上させることができる。この場合、少なくともプラズマ源6側と、筐体2側のいずれかに絶縁性部材を配置することが好ましい。また、筐体2内において複数のプラズマ源6が高速回転可能となるように形成し、筐体2内の原料ガスやプラズマガス、およびプラズマを均一化させてもよい。

【0065】

さらに、図2から図5のようないわゆるトーチ構造のプラズマ源6の代わりに、図7のようないわゆるマイクロホロカソード形状の電極構造を備えるプラズマ源を用いてもよい。図7に示すプラズマ源6は、厚さ300μmの一対の板電極18を厚さ900μmの絶縁性部材19を介して対向配置し、これら一対の板電極18および絶縁性材料19の厚さ方向に直径300μmの孔20を貫通形成した構造を有している。また、前記一対の板電極18の間には直流電源21が接続されている。このようなプラズマ源6において、一対の板電極18の間に例えば、1kVの直流電圧が印加されると、前記孔20の内部でプラズマが生成され、外部へ噴射されるようになっている。

【0066】

次に、第2実施形態のプラズマ装置について、図8から図11を用いて説明する。図8は本実施形態のプラズマ装置を示す概略分解斜視図、図9は概略縦断面図であり、図10はプラズマ源の放電部における放電方向およびプラズマガスの気流方向を示す概略図である。また、図11は他の例のプラズマ源を示す縦断面図(a)および横断面図(b)である。

【0067】

本実施形態は、第1実施形態のプラズマ装置1の隣接するプラズマ源6の各構成部材を一体形成し、組立容易に形成したものである。図8に示すように、一面が開放された中空直方体形であって、内部の底面に一対の平板からなる一対の支持部材14が平行に立設された底部22と、リニア状のプラズマを噴出させるための噴出口2aが形成された平板状の蓋部材16とからなる筐体2と、複数の内側電極10と、前記複数の内側電極10を収容可能な絶縁性部材15と、ジェット状のプラズマを噴射させるための噴射口9a、および原料ガスを通過させるための原料ガス口9cが複数形成された平板状の外側電極9とを備えている。

【0068】

前記筐体2内において、一対の支持部材14は後述する絶縁性部材15と同一の幅寸法だけ離間して立設されており、一対の支持部材14の間には絶縁性部材15が嵌合されている。

【0069】

前記内側電極10は銅製であって、先端側から小径の円柱状部10caと、大径の円柱状部10cbと、棒状部10aとが同軸上に連結された形状となっている(図10参照)。この内側電極10は、後述する絶縁性部材15の間隙部15aにそれぞれ収容される。第1実施形態と同様に、前記棒状部10aの基端部には銅製の接続金具11が取り付けられており、筐体2の底面に嵌挿された電流導入端子12の一端部と接続されている。また、前記電流導入端子12は同軸ケーブルを介して電源と接続されている(ともに不図示)。

【0070】

前記絶縁性部材15は樹脂材料からなり、断面視コ字状に形成されている。コ字状の一辺には、内側電極10を収容可能な円形シリンダ状の間隙部15aが、内側電極10と同一数、本実施形態においては5本が等間隔に一列に形成されている。この絶縁性部材15は、間隙部15aにそれぞれ内側電極10が収容されるとともに、一対の支持部材14の間に嵌合されている。

【0071】

前記外側電極9は銅製の平板状であって、中央部に内側電極10と同一数、本実施形態においては5個の前記噴射口9aが一列に形成されており、その両側には前記原料ガス口9cがそれぞれ2列に形成されている。この外側電極9は筐体2内において絶縁性部材15の上面に位置するように組み込まれている。なお、噴出口2aの形成位置は、外側電極9が筐体2内に組み込まれたときに、絶縁性部材15の間隙部15aに収容されている内側電極10の小径の円柱状部10caの上端面と対向するようになっている。また、前記原料ガス口9cの形成位置は、外側電極9が筐体2内に組み込まれたときに、各支持部材14より筐体2の端部側となっている。さらに、筐体2の噴出口2aを被処理面Sに対向させたときに、外側電極9の複数の噴射口9aはそれぞれ噴出口2aの直上部に配置されている(図9参照)。

【0072】

前記蓋部材16は平板状であって、中央部にライン状の前記噴出口2aが形成されており、筐体2の開放面を塞ぐようにしてねじ止めされている。

【0073】

図9に示すように、一対の支持部材14の間に嵌合された絶縁性部材15の下面に形成されている空隙部15bには、筐体2の底面側からプラズマガスを導入可能とされている。この空隙部15bに導入されたプラズマガスは絶縁性部材15の各間隙部15aに供給されるようになっている。各間隙部15aにおいては、外側電極9と内側電極10との間に前記電源から電圧が印加されるとプラズマが発生し、その後噴射口9aからプラズマが噴射される。その後、プラズマは外側電極9の上面と蓋部材16の下面との間隙部(以下、プラズマ発生室5という。)に拡散され、均一化された後、噴出口2aからライン状のプラズマとして噴出されるようになっている。

【0074】

また、各支持部材14の側面と筐体2の内側面との間隙部17には、筐体2の底面側から被処理面Sの表面処理に用いられる原料ガスを導入可能とされている。導入された原料ガスは、原料ガス口9cを通してプラズマ発生室5内に導入されると、プラズマと混合され、表面処理に供されるようになっている。

【0075】

図10に示すように、絶縁性部材15の各間隙部15aにおいてプラズマガスが供給されると、内側電極10の棒状部10aおよび大径の円柱状部10cbとの隙間部を通過した後、小径の円柱状部10caの上面と外側電極9の下面との間隙部に供給される。本実施形態においては、内側電極10の小径の円柱状部10caの上面と、外側電極9の下面との間隙部は放電部13を形成している。この放電部13を形成する外側電極9と内側電極10の対向面はそれぞれ鏡面仕上げ等の適当な加工方法によって平滑面とされている。

【0076】

本実施形態においては、前記電源から外側電極9と内側電極10との間に電圧が印加されると、放電部13において、内側電極10の小径の円柱状部10caの上面に対して垂直方向(図10における矢印Fの方向)(以下、放電方向という。)の放電が発生する。したがって、放電部13において、外側電極9と内側電極10の対向面が平滑面とされているので、均一な放電が発生するようになっている。さらに、この放電部13には、前記放電方向と角度を持った気流方向(図10における矢印Gの方向)にプラズマガスが供給され、放電部13に発生したプラズマはプラズマガスの気流によって、常に流動されるようになっている。これにより、各放電部13において、様々な種類のプラズマガスに対して安定したプラズマを生成可能となっている。

【0077】

その結果、本実施形態のプラズマ装置1においては、従来のようにプラズマガスの種類に制限されることなく、様々なプラズマガスに対してリニア状のプラズマガスを安定に生成することができる。したがって、第1実施形態と同様に、本実施形態のプラズマ装置1を用いることで、可能な処理に制限されることなく、様々な種類の表面処理を行うことが可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなく同一の装置を用いてリニア状のプラズマを生成することができる。

【0078】

なお、図11に示すように、上記実施形態の内側電極10の大径の円柱状部10cbの外周面に内側電極10の軸芯方向を中心とした螺旋状の溝部10fを形成してもよい。これにより、放電部13において、内側電極10の軸芯方向を中心としたプラズマガスの竜巻状の気流(図11(a)における矢印H)が形成され、プラズマガスの気流の安定化と、電極の冷却を同時に行うことで、プラズマ生成をより安定的に行うことができる。また、3次元的な竜巻状の気流(図11(a)における矢印H)の代わりに、溝部10fの形状を変更等することで2次元的な渦巻き状の気流を形成するようにしてもよい。また、内側電極10にフィン状の部材を取り付けることで同様の効果を得ることができる。その他、プラズマガスを供給する方向は問わないが、プラズマガスの気流速度を高速にする等、気流条件を設定することによって、放電部13に乱流を発生させてもよい。

【0079】

また、第1実施形態と同様に、筐体2内において、外側電極9と筐体2の噴出口2aとの中間位置にメンブランフィルタ等のフィルタ部材を配置してもよい。これにより、プラズマの発生で外側電極9および内側電極10を構成する銅が削れて生成した銅粉末が、筐体2や蓋部材16の内壁面若しくはフィルタ部材によってトラップされ、噴出口2aから銅の粉末が排出されることを防止できる。

【0080】

また、上記実施形態においては、筐体2の噴出口2aを被処理面Sに対向させたときに、外側電極9の複数の噴射口9aはそれぞれ噴出口2aの直上部に配置されているように構成したが、少なくとも1つの噴射口9aが噴出口2aの直上部に位置しないように配置してもよい。これにより、同様に、前記銅の粉末を筐体2や蓋部材16の内壁面にトラップさせて、噴出口2aからの排出を防止することができる。

【0081】

さらに、筐体2を銅等の導電性材料によって形成し、外側電極9または内側電極10と、筐体2との間にも電圧を印加する電源を別途設け、各間隙部15aの噴射口9aからプラズマ化せずにプラズマ発生室5内に噴出されたプラズマガスをプラズマ化させることで、筐体2の外部から各間隙部15aに供給されるプラズマガスのうち、最終的に生成されるリニア状のプラズマの生成率を向上させることができる。

【0082】

なお、本発明は、上記の実施形態に限定されるものではなく、必要に応じて変更することができる。

【符号の説明】

【0083】

1 プラズマ装置

2a 噴出口

5 プラズマ発生室

6 プラズマ源

9 外側電極

9a 噴射口

10 内側電極

13 放電部

W 被処理物

S 被処理面

【技術分野】

【0001】

本発明は、例えばリニア状等、所望の形状のプラズマを生成し、被処理面の表面処理に利用することが可能なプラズマ装置に関する。

【背景技術】

【0002】

近年、大気圧プラズマ装置を用いて、半導体基板やフラットパネル等の表面改質、成膜処理、エッチング処理等の表面処理が行われている。また、近年の半導体基板やフラットパネル等の大型化に伴い、数10センチから数メートルのリニア状のプラズマを生成できる装置、いわゆるリニア型プラズマ装置が開発されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−6211号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来のプラズマ装置においては、プラズマガスとして用いることができるガスが、一般的に安定にプラズマ化されやすいとされるヘリウムやアルゴン等のごく一部のガスに限られていた。このため、プラズマ装置を用いて行うことができる表面処理の種類も限られたものとなっており、様々な産業分野への応用が困難なものとなっている。

【0005】

そこで、このような点に鑑み、本発明は、様々な種類のプラズマガスを用いて所望の形状のプラズマを安定に生成することができ、さらに、様々な表面処理に用いることができるプラズマ装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記目的を達成するため、本発明の請求項1に記載のプラズマ装置は、噴出口を介して外部と連通されたプラズマ発生室と、前記プラズマ発生室内にプラズマを発生可能な少なくとも1つのプラズマ源とを備え、前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、前記プラズマ源は、放電部を形成する間隙部を以て対向配置された一対の電極を備え、前記放電部には、放電方向と角度を持った気流方向のプラズマガスが供給されるように形成されていることを特徴とする。

【0007】

本発明のプラズマ装置が備えるプラズマ源は、放電部に放電方向と角度を持った方向のプラズマガスの気流を流し、放電部で発生するプラズマが常に流動するようにすることで、様々な種類のプラズマガスに対して安定にプラズマを生成することができる。そのため、本発明のプラズマ装置によれば、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対して所望の形状のプラズマを安定に生成することができる。

【0008】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0009】

また、本発明の請求項2に記載のプラズマ装置は、請求項1に記載のプラズマ装置であって、前記噴出口が形成された筐体を備え、前記プラズマ源は、前記筐体の前記噴出口側の内壁面とプラズマ発生室を形成する間隙部を以て離間配置され、前記一対の電極は内側電極と、前記内側電極を囲繞し、一端部に噴射口が形成され、内部にプラズマガスを供給可能とされる外側電極とによって形成されていることを特徴とする。

【0010】

本発明によれば、プラズマ源の内側電極と外側電極との間にプラズマを安定的に生成させ、そのプラズマを噴射口を通してプラズマ発生室に噴射させて均一化し、その後筐体の噴出口から所望の形状のプラズマとして噴出させることができる。

【0011】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0012】

また、本発明の請求項3に記載のプラズマ装置は、請求項1または請求項2に記載のプラズマ装置であって、前記噴射口近傍において、前記内側電極の外周面および前記外側電極の内周面は、前記放電部を形成する間隙部を以て対向配置された球面状に形成され、前記内側電極の外周面と前記外側電極の内周面との距離の最大値および最小値をそれぞれCmax、Cminとしたとき、0.01≦Cmin/Cmax≦1であることを特徴とする。

【0013】

本発明のプラズマ装置が備えるプラズマ源は、放電部において放電方向と角度を持った方向のプラズマガスの気流を流し、放電部で発生するプラズマを常に流動させるとともに、内側電極と外側電極の放電部の部分を対向配置された球面状に形成し、放電を均一化させることで、様々な種類のプラズマガスに対して、所望の形状のプラズマを安定に生成することができる。

【0014】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0015】

また、本発明の請求項4に記載のプラズマ装置は、請求項2または請求項3に記載のプラズマ装置であって、前記プラズマ源のうち少なくとも1つの前記噴射口が前記噴出口の直上部に位置しないことを特徴とする。

【0016】

本発明のプラズマ装置によれば、プラズマ源の噴射口を噴出口の直上部からずれた位置に配置することで、プラズマの発生によって電極を構成する金属材料が削れて生成した金属の粉末が筐体の内壁面によってトラップされるため、金属の粉末が噴出口から外部へ排出されることを防止することができる。

【0017】

また、本発明の請求項5に記載のプラズマ装置は、請求項2乃至請求項4のいずれか1項に記載のプラズマ装置であって、前記プラズマ源のうち少なくとも1つの前記噴射口と前記噴出口との中間位置にフィルタ部材が配置されていることを特徴とする。

【0018】

本発明のプラズマ装置によれば、プラズマの発生によって電極を構成する金属材料が削れて生成した金属の粉末がフィルタ部材によってトラップされるため、金属の粉末が噴出口から排出されることを防止することができる。

【0019】

また、本発明の請求項6に記載のプラズマ装置は、請求項2乃至請求項5のいずれか1項に記載のプラズマ装置であって、前記プラズマ源のうち少なくとも1つと前記筐体との間に電圧を印加可能とされた電源を備えることを特徴とする。

【0020】

本発明のプラズマ装置によれば、プラズマ源と筐体との間にも電圧を印加し、プラズマ発生室内に噴出されたプラズマガスをプラズマ化させることで、最終的に生成される所望の形状のプラズマの生成率を向上させることができる。

【0021】

また、本発明の請求項7に記載のプラズマ装置は、噴出口が形成された筐体と、前記筐体の前記噴出口側の内壁面とプラズマ発生室を形成する間隙部を以て離間配置され、少なくとも1つの噴射口が貫通形成された外側電極と、内部にプラズマガスを供給可能な少なくとも1つの間隙部が形成されており、前記間隙部が前記外側電極の前記噴射口を介して前記プラズマ発生室と連通されるようにして配設された絶縁性部材と、前記絶縁性部材の各間隙部にそれぞれ収容された少なくとも1つの内側電極とを備え、各間隙部から前記噴射口を介して前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、各間隙部の前記噴射口近傍において、前記内側電極の外周面および前記外側電極の内周面が放電部を形成する間隙部を以て対向配置され、前記放電部には、放電方向と角度を持った気流方向のプラズマガスが供給されるように形成されていることを特徴とする。

【0022】

本発明のプラズマ装置が備えるプラズマ源は、放電部に放電方向と角度を持った方向のプラズマガスの気流を流し、放電部で発生するプラズマが常に流動するようにすることで、様々な種類のプラズマガスに対して安定にプラズマを生成することができる。そのため、本発明のプラズマ装置によれば、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対して所望の形状のプラズマを安定に生成することができる。

【0023】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0024】

また、本発明の請求項8に記載のプラズマ装置は、請求項7に記載のプラズマ装置であって、前記外側電極のうち少なくとも1つの前記噴射口が前記噴出口の直上部に位置しないことを特徴とする。

【0025】

本発明のプラズマ装置によれば、外側電極の噴射口を噴出口の直上部からずれた位置に配置することで、プラズマの発生によって電極を構成する金属材料が削れて生成した金属の粉末が、筐体や蓋部材の内壁面によってトラップされるため、噴出口から金属の粉末が排出されることを防止することができる。

【0026】

また、本発明の請求項9に記載のプラズマ装置は、請求項7または請求項8に記載のプラズマ装置であって、前記外側電極のうち少なくとも1つの前記噴射口と前記噴出口との中間位置にフィルタ部材が配置されていることを特徴とする。

【0027】

本発明のプラズマ装置によれば、プラズマの発生によって電極を構成する金属材料が削れて生成した金属の粉末が、フィルタ部材によってトラップされるため、噴出口から金属の粉末が排出されることを防止することができる。

【0028】

また、本発明の請求項10に記載のプラズマ装置は、請求項7乃至請求項9のいずれか1項に記載のプラズマ装置であって、前記内側電極または前記外側電極と、前記筐体との間に電圧を印加可能とされた電源を備えることを特徴とする。

【0029】

本発明のプラズマ装置によれば、内側電極または外側電極と、筐体との間にも電圧を印加し、プラズマ発生室内に噴出されたプラズマガスをプラズマ化させることで、最終的に生成される所望の形状のプラズマの生成率を向上させることができる。

【0030】

また、本発明の請求項11に記載のプラズマ装置は、請求項2乃至請求項10のいずれか1項に記載のプラズマ装置であって、前記内側電極の外周面には螺旋状の溝部が形成されていることを特徴とする。

【0031】

本発明のプラズマ装置が備えるプラズマ源は、外側電極の内部に供給されるプラズマガスの気流を竜巻状に形成することにより、プラズマガスの気流の安定化と、電極の冷却を同時に行うことで、プラズマ生成をより安定的に行うことができる。そのため、本発明のプラズマ装置によれば、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対して所望の形状のプラズマを安定に生成することができる。

【0032】

したがって、本発明のプラズマ装置を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いて処理することができる。

【0033】

また、本発明の請求項12に記載のプラズマ装置は、請求項1乃至請求項11のいずれか1項に記載のプラズマ装置であって、被処理面に前記噴出口を対向させて行う表面処理の原料ガスを前記プラズマ発生室内に導入可能とされていることを特徴とする。

【0034】

本発明のプラズマ装置によれば、プラズマ発生室内に原料ガスを導入し、プラズマと混合させて表面処理に用いることで、様々な種類の表面処理を行うことが可能となる。

【発明の効果】

【0035】

本発明のプラズマ装置によれば、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対して所望の形状のプラズマを安定に生成することができる。したがって、本発明のプラズマ装置を用いることで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなくそのまま同一の装置を用いることができるなどの顕著な効果を奏する。

【図面の簡単な説明】

【0036】

【図1】本発明の第1実施形態のプラズマ装置の全体構成を示す概略断面図

【図2】本発明のプラズマ装置が備えるプラズマ源を示す縦断面図(a)および横断面図(b)

【図3】プラズマ源の放電部における放電方向およびプラズマガスの気流方向を示す概略図(a)、外側電極と内側電極との位置関係を示す概略図(b)および変形例を示す概略図(c)

【図4】他の例のプラズマ源の電極構造を示す縦断面図(a)および横断面図(b)

【図5】他の例のプラズマ源の電極構造を示す縦断面図(a)および横断面図(b)

【図6】(a)から(c)は、プラズマ源の配列および噴出口の形状の変形例であって、プラズマ源の噴射口と筐体の噴出口を示す概略平面図である。

【図7】他の例のプラズマ源を示す概略図

【図8】本発明の第2実施形態のプラズマ装置を示す概略分解斜視図

【図9】本発明の第2実施形態のプラズマ装置の概略縦断面図

【図10】プラズマ源の放電部における放電方向およびプラズマガスの気流方向を示す概略図

【図11】他の例のプラズマ源を示す縦断面図(a)および横断面図(b)

【発明を実施するための形態】

【0037】

以下、本発明のプラズマ装置について、第1実施形態および第2実施形態により図面を用いて説明する。

【0038】

まず、本発明の第1実施形態のプラズマ装置1について、図1から図7を用いて説明する。図1は、本実施形態のプラズマ装置の全体構成を示す概略断面図である。図2は、本実施形態のプラズマ装置が備えるプラズマ源を示す縦断面図(a)および横断面図(b)、図3はプラズマ源の放電部における放電方向およびプラズマガスの気流方向を示す概略図(a)、外側電極と内側電極との位置関係を示す概略図(b)および変形例を示す概略図(c)である。また、図4および図5はそれぞれ他の例のプラズマ源の電極構造を示す縦断面図(a)および横断面図(b)であり、図6の(a)から(c)は、プラズマ源6の配列および噴出口2aの形状の変形例であって、プラズマ源6の噴射口9aと筐体2の噴出口2aを示す概略平面図である。図7は他の例のプラズマ源を示す概略図である。

【0039】

図1に示すように、第1実施形態のプラズマ装置1は、中空直方体であって、被処理物Wの被処理面Sとの対向面に所望の形状の噴出口2a、本実施形態においてはスリット状の噴出口2a(図6(a)参照)が形成された筐体2内に、後述するプラズマ源6を少なくとも1つ、本実施形態においては複数個のプラズマ源6を配設することにより形成されている。具体的には、筐体2の噴出口2aを被処理面Sに対向させたときに、各プラズマ源6はプラズマが噴射される噴射口9aが筐体2の噴出口2aの直上部に位置し、かつ長手方向が筐体2の対向面に対して垂直方向となるようにして、噴出口2aの長手方向に沿って等間隔で一列に配列されている。プラズマ源6の噴射口9aと、筐体2の噴出口2aとの間隙部(以下、プラズマ発生室5という。)の距離は、プラズマガスの種類等に応じて適宜変更可能である。また、スリット状の噴出口2aを開閉自在に形成したり、噴出口2aの幅を制御可能な機構を備えていてもよい。

【0040】

各プラズマ源6には、筐体2の外部に配設されたプラズマガス源3と接続された分岐ガス配管4によって、プラズマガスが供給されるようになっている。本実施形態においては、後述するようなプラズマ源6を備えることで、プラズマガスとして、従来より安定にプラズマ化可能とされるヘリウムやアルゴンのみならず、酸素、窒素、二酸化炭素、空気など様々なガスを用いることができる。プラズマガスの流量は500ml/分〜20L/分とされている。

【0041】

なお、分岐ガス管4の分岐した部分にそれぞれバルブを設けて、各プラズマ源6へ供給されるプラズマガスの流量を調節したり、あるいは分岐ガス管4の太さを、前記プラズマガス源からの距離に応じて変えることで、各プラズマ源6に供給されるプラズマガスの流量が均一になるようにしてもよい。また、各プラズマ源6に対して個別のプラズマガス源をそれぞれ設け、異なる種類のプラズマガスを供給し、異なるプラズマを生成させてもよい。

【0042】

また、プラズマ発生室5内においては、プラズマ源6の側部から噴射口9aより下方部に向かう方向(図1における矢印Aの方向)に、筐体2の外部に配設された原料ガス源からガス配管(共に不図示)によって、被処理面Sの表面処理に用いられる原料ガスを供給することが可能となっている。例えば、成膜処理を行う場合、成膜したい薄膜材料の構成元素を含む化合物の原料ガスを供給し、プラズマと混合させて活性化し、所定の化学反応の後、被処理面S上に所望の薄膜材料を成膜させることができる。

【0043】

次に、本実施形態のプラズマ装置1が備えるプラズマ源6の構造について、図2を用いて説明する。

【0044】

図2に示すプラズマ源6は、内部にプラズマガスを通過させる中空状のハウジング7と、前記ハウジング7の小径筒状部7cの内周面に嵌合されたアルミナからなる絶縁パイプ8と、前記ハウジング7の先端部に連結された外側電極9と、前記ハウジング7および外側電極9内に収容された内側電極10とを備えている。

【0045】

更に説明すると、前記ハウジング7は中空状の大径筒状基部7bとその基部から延出された小径筒状部7cからなり、大径筒状基部7bの側面には、プラズマガスを内部に導入するためのガス導入口7aが形成されている。

【0046】

ハウジング7の大径筒状基部7bには小径筒状部7cと同軸方向に電流導入端子12が固着されている。この電流導入端子12のハウジング7の内方端から銅製の接続金具11および内側電極10が順に延出されている。内側電極10は銅製であって、基部から先端部に向けて棒状部10a、プラズマガス流路10bが形成された円柱状部10c、括れ部10d、および球状部10eが同軸上に連結された形状となっている。前記円柱状部10cの外周面には、長手方向に長尺な溝部10fが8本等間隔に形成されている。この内側電極10は、球状部10eをハウジング7の小径筒状部7cから延出させ、円柱状部10cを絶縁パイプ8の内周面に嵌合させることによって、ハウジング7内に固定保持されている。また、円柱状部10cの溝部10fは絶縁パイプ8の内周面によって塞がれることにより、プラズマガスを通過させることが可能なプラズマガス流路10bを形成している。電流導入端子12は同軸ケーブルを介して電源(共に不図示)と接続されている。

【0047】

前記外側電極9は、円柱形状の銅ブロックの内部にドーム状の空隙部が設けられた形状となっており、ドーム状の頂部にはプラズマを噴射させるための噴射口9aが形成されている。この外側電極9は、空隙部の周縁部分をハウジング7の小径筒状部7cの先端部に固着させることによって、ハウジング7と連結されている。これにより、ハウジング7の先端部から延出した内側電極10の球状部10eの外周面は、外側電極9の空隙部の内周面によって間隙部を以て囲繞されており、当該間隙部は放電部13を形成している。なお、これらの外側電極9および内側電極10のうち少なくとも一方はその銅表面が誘電体の薄膜で被覆されていてもよい。

【0048】

ここで、外側電極9の内周面と内側電極10の外周面との位置関係については、図3(a)〜(c)に示すように、外側電極9の内周面と内側電極10の外周面との距離の最大値および最小値をそれぞれCmax、Cminと定義した場合、0.01≦Cmin/Cmax≦1が好ましく(図3(c)参照)、Cmin/Cmax=1がより好ましい(図3(a)(b)参照)。

【0049】

本実施形態においては、図3(b)に示すように、Cmin/Cmax=1となっており、外側電極9と内側電極10との距離が内側電極10の放電部13における外周面全体に亘って均一となっている。すなわち、外側電極9の内周面と、内側電極10の外周面は互いに同心に配置された球面状の平滑面となっているため、放電部13において、後述するような均一な放電を発生させることができる。

【0050】

さらに、図3(c)に示すように、このような同心配置から内側電極10を噴出口9aに接近させる方向に偏心させたり、反対に、内側電極10を噴出口9aから離間させる方向に偏心させてもよい。また、外側電極9の内周面の直径や内側電極10の外周面の直径を変更してもよい。

【0051】

前記ガス導入口7aからハウジング7の大径筒状基部7b内に導入されたプラズマガスは、続いて小径筒状部7c内において内側電極10の棒状部10aとの間の隙間部を通過した後、プラズマガス流路10b内をそれぞれ通過して放電部13に導入されるようになっている。

【0052】

また、外側電極9と内側電極10との間には、漏洩トランスを介して電源(不図示)が接続されており、15kV20mAの交流電圧を印加可能となっている。電源からの電力としては、交流電圧の代わりに、直流、パルス波、高周波等を用いてもよい。また、1つの電源から全てのプラズマ源6に電力供給する代わりに、各プラズマ源6に対してそれぞれ個別に異なる種類の電源から電力供給してもよい。このとき、複数のプラズマ源6の一部のみ電力供給したり、あるいは、制御部に一部のプラズマ源6を選択して組み合わせた複数のパターンを記憶させておき、各パターンに順次切り替えるような制御を行ってもよい。

【0053】

次に、本実施形態の作用を説明する。

【0054】

各プラズマ源6においては、導入口7aからハウジング7内に導入されたプラズマガスが放電部13に供給されるとともに、内側電極10と外側電極9との間に前記電源から交流電圧が印加される。これにより、図3に示すように、放電部13において、内側電極10の球状部10eの中心部から放射状に延びる方向(図3における矢印Bの方向)(以下、放電方向という。)に放電が発生し、均一な放電が発生する。さらに、この放電部13には、前記放電方向と角度を持った方向(図3における矢印Cの方向)(以下、気流方向という。)のプラズマガスが供給され、放電部13において発生するプラズマが常に流動するようになっている。これにより、本実施形態のプラズマ源6は、前述したような様々な種類のプラズマガスに対して安定にプラズマを生成することができる。

【0055】

このようにして、各プラズマ源6において、内側電極10と外側電極9との間に接続された後述する電源から交流電圧が印加されると各噴射口9aからジェット状のプラズマが噴射される。各プラズマ源6から噴射されたプラズマは筐体2内の各プラズマ源6の噴射口9aと筐体2の噴出口2aとの間隙部であるプラズマ発生室5内において拡散され、均一化された後、噴出口2aからライン状のプラズマとして噴出される。

【0056】

以上のような本実施形態のプラズマ装置1によれば、本実施形態のプラズマ源6を備えることで、従来のようにプラズマガスの種類に制限されることなく、様々な種類のプラズマガスに対してリニア状のプラズマを安定に生成することができる。したがって、本発明のプラズマ装置1を用いて表面処理を行うことで、従来のように可能な処理の種類に制限されることなく、多様な表面処理が可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなく、同一の装置を用いてリニア状のプラズマを生成することができる。

【0057】

ここで、本実施形態においては、プラズマ源6の側部から原料ガスをプラズマ発生室5へ導入することにより、原料ガスをプラズマと混合させて活性化して、噴出口2aからライン状に噴出させて各種の処理を施すことができる。これにより、プラズマを消失させるような種類のガスや、反応性が高く、電極材料の金属に損傷を与えるような種類のガスであっても導入することができる。また、プラズマ発生直後であって、高密度のプラズマが存在するプラズマ源6の噴射口9a付近よりも噴出口2aの近くの下方部に原料ガスを導入することにより、電極材料の金属に損傷を与えることを防止できる。したがって、本実施形態のプラズマ装置1を用いることで、様々な種類の薄膜材料の成膜処理が可能となる。なお、筐体2にヒータを配置し、成膜処理等の制御を行ってもよい。また、気体の原料ガスの代わりに液体、霧状の物質、プラズマ等を導入してもよい。液体を導入する場合には、筐体2にヒータを配置することが好ましい。

【0058】

次に、上記実施形態の変形例について、図4から図7を用いて説明する。

【0059】

まず、上記実施形態のプラズマ源6の電極構造を図4のように変更してもよい。この場合、電極構造以外の構成については、図2のプラズマ源6と同様であるものとする。図4の電極構造においては、外側電極9は、内側電極10の球状部10eから棒状部10aまでに亘る長尺な略ドーム状の空隙部が設けられた形状となっており、ドーム状の頂部にはプラズマを噴射させるための噴射口9aが形成されている。前記空隙部の内側面には、厚さ方向の段差部9bが2段形成されている。内側電極10は、棒状部10a、溝部10fが形成された円柱状部10c、括れ部10d、および球状部10eが同軸上に連結された形状となっており、前記円柱状部10cの外周面には長手方向に長尺な溝部10fが4本等間隔に形成されている。また、内側電極10の円柱状部10cの外周面には面取り加工が施されている。

【0060】

また、上記実施形態のプラズマ源6の電極構造を図5のように変更してもよい。この場合、電極構造以外の構成については、図2のプラズマ源6と同様であるものとする。図5の電極構造は、図4の内側電極10の円柱状部10cの外周面の溝部10fを内側電極10の軸芯方向を中心とした螺旋状に形成したものである。これにより、外側電極9と内側電極10との間隙部に内側電極10の軸芯方向を中心とした竜巻状の気流(図5(a)における矢印E)を形成し、プラズマガスの気流の安定化と、電極の冷却を同時に行うことで、プラズマ生成をより安定的に行うことができる。

【0061】

また、上記実施形態において、筐体2内におけるプラズマ源6の噴射口9aと筐体2の噴出口2aとの位置関係、および噴出口2aの形状を図6(a)から(c)のように変更してもよい。

【0062】

上記実施形態では、筐体2内において各プラズマ源6は噴射口9aが筐体2の噴出口2aの直上部に位置するように一列に配列されているが、図6(a)に示すように、複数のプラズマ源6の少なくとも一部の噴射口9aが筐体2の噴出口2aの直上部からずれるようにして複数列に配列させてもよい。この場合、各プラズマ源6に対して個別に設けられた前記プラズマガス源からそれぞれ異なる種類のプラズマガスを供給し、各列毎に異なるリニア状のプラズマを生成してもよい。このように、プラズマ源6の噴射口9aを噴出口2aの直上部に配置しないことで、プラズマの発生で外側電極9および内側電極10を構成する銅が削れて生成した銅粉末が、筐体2の内壁面によってトラップされ、噴出口2aから銅粉末が排出されることを防止できる。また、スリット状の噴出口2aを複数本形成したり(図6(b)参照)、スリット状の噴出口2aの代わりに、一長手方向に分布する複数の吹き出し孔2bであって、この一連の吹き出し孔2bを以てリニア状にみなされる形状に形成されているもの(図6(c)参照)等を形成してもよい。さらに、噴出口2aの形状を例えば、文字形状や図形等の所望の形状に変更し、被処理面Sの所望の形状部分のみに表面処理を施すようにしてもよい。

【0063】

また、上記実施形態では、筐体2内において各プラズマ源6はその長手方向が、筐体2の被処理面Sとの対向面の垂直方向となるように配設されているが、前記対向面の垂直方向に対して傾斜するように配設してもよい。また、筐体2内において、複数のプラズマ源6の噴射口9aと筐体2の噴出口2aとの中間位置に、メンブランフィルタ等のフィルタ部材を配置してもよい。これにより、上記と同様に、プラズマの発生で外側電極9および内側電極10を構成する銅が削れて生成した銅粉末が、筐体2の内壁面若しくはフィルタ部材によってトラップされ、噴出口2aから銅の粉末が排出されることを防止できる。

【0064】

また、本実施形態においては、各プラズマ源6ごとに外側電極9と内側電極10との間に交流電圧を印加しているが、筐体2を銅等の導電性材料によって形成し、プラズマ源6と筐体2との間にも電圧を印加する電源を別途設けてもよい。これにより、各プラズマ源6の噴射口9aからプラズマ化せずにプラズマ発生室5内に噴出されたプラズマガスをプラズマ化させることで、筐体2の外部から各プラズマ源6に供給されるプラズマガスのうち、最終的に生成されるリニア状のプラズマの生成率を向上させることができる。この場合、少なくともプラズマ源6側と、筐体2側のいずれかに絶縁性部材を配置することが好ましい。また、筐体2内において複数のプラズマ源6が高速回転可能となるように形成し、筐体2内の原料ガスやプラズマガス、およびプラズマを均一化させてもよい。

【0065】

さらに、図2から図5のようないわゆるトーチ構造のプラズマ源6の代わりに、図7のようないわゆるマイクロホロカソード形状の電極構造を備えるプラズマ源を用いてもよい。図7に示すプラズマ源6は、厚さ300μmの一対の板電極18を厚さ900μmの絶縁性部材19を介して対向配置し、これら一対の板電極18および絶縁性材料19の厚さ方向に直径300μmの孔20を貫通形成した構造を有している。また、前記一対の板電極18の間には直流電源21が接続されている。このようなプラズマ源6において、一対の板電極18の間に例えば、1kVの直流電圧が印加されると、前記孔20の内部でプラズマが生成され、外部へ噴射されるようになっている。

【0066】

次に、第2実施形態のプラズマ装置について、図8から図11を用いて説明する。図8は本実施形態のプラズマ装置を示す概略分解斜視図、図9は概略縦断面図であり、図10はプラズマ源の放電部における放電方向およびプラズマガスの気流方向を示す概略図である。また、図11は他の例のプラズマ源を示す縦断面図(a)および横断面図(b)である。

【0067】

本実施形態は、第1実施形態のプラズマ装置1の隣接するプラズマ源6の各構成部材を一体形成し、組立容易に形成したものである。図8に示すように、一面が開放された中空直方体形であって、内部の底面に一対の平板からなる一対の支持部材14が平行に立設された底部22と、リニア状のプラズマを噴出させるための噴出口2aが形成された平板状の蓋部材16とからなる筐体2と、複数の内側電極10と、前記複数の内側電極10を収容可能な絶縁性部材15と、ジェット状のプラズマを噴射させるための噴射口9a、および原料ガスを通過させるための原料ガス口9cが複数形成された平板状の外側電極9とを備えている。

【0068】

前記筐体2内において、一対の支持部材14は後述する絶縁性部材15と同一の幅寸法だけ離間して立設されており、一対の支持部材14の間には絶縁性部材15が嵌合されている。

【0069】

前記内側電極10は銅製であって、先端側から小径の円柱状部10caと、大径の円柱状部10cbと、棒状部10aとが同軸上に連結された形状となっている(図10参照)。この内側電極10は、後述する絶縁性部材15の間隙部15aにそれぞれ収容される。第1実施形態と同様に、前記棒状部10aの基端部には銅製の接続金具11が取り付けられており、筐体2の底面に嵌挿された電流導入端子12の一端部と接続されている。また、前記電流導入端子12は同軸ケーブルを介して電源と接続されている(ともに不図示)。

【0070】

前記絶縁性部材15は樹脂材料からなり、断面視コ字状に形成されている。コ字状の一辺には、内側電極10を収容可能な円形シリンダ状の間隙部15aが、内側電極10と同一数、本実施形態においては5本が等間隔に一列に形成されている。この絶縁性部材15は、間隙部15aにそれぞれ内側電極10が収容されるとともに、一対の支持部材14の間に嵌合されている。

【0071】

前記外側電極9は銅製の平板状であって、中央部に内側電極10と同一数、本実施形態においては5個の前記噴射口9aが一列に形成されており、その両側には前記原料ガス口9cがそれぞれ2列に形成されている。この外側電極9は筐体2内において絶縁性部材15の上面に位置するように組み込まれている。なお、噴出口2aの形成位置は、外側電極9が筐体2内に組み込まれたときに、絶縁性部材15の間隙部15aに収容されている内側電極10の小径の円柱状部10caの上端面と対向するようになっている。また、前記原料ガス口9cの形成位置は、外側電極9が筐体2内に組み込まれたときに、各支持部材14より筐体2の端部側となっている。さらに、筐体2の噴出口2aを被処理面Sに対向させたときに、外側電極9の複数の噴射口9aはそれぞれ噴出口2aの直上部に配置されている(図9参照)。

【0072】

前記蓋部材16は平板状であって、中央部にライン状の前記噴出口2aが形成されており、筐体2の開放面を塞ぐようにしてねじ止めされている。

【0073】

図9に示すように、一対の支持部材14の間に嵌合された絶縁性部材15の下面に形成されている空隙部15bには、筐体2の底面側からプラズマガスを導入可能とされている。この空隙部15bに導入されたプラズマガスは絶縁性部材15の各間隙部15aに供給されるようになっている。各間隙部15aにおいては、外側電極9と内側電極10との間に前記電源から電圧が印加されるとプラズマが発生し、その後噴射口9aからプラズマが噴射される。その後、プラズマは外側電極9の上面と蓋部材16の下面との間隙部(以下、プラズマ発生室5という。)に拡散され、均一化された後、噴出口2aからライン状のプラズマとして噴出されるようになっている。

【0074】

また、各支持部材14の側面と筐体2の内側面との間隙部17には、筐体2の底面側から被処理面Sの表面処理に用いられる原料ガスを導入可能とされている。導入された原料ガスは、原料ガス口9cを通してプラズマ発生室5内に導入されると、プラズマと混合され、表面処理に供されるようになっている。

【0075】

図10に示すように、絶縁性部材15の各間隙部15aにおいてプラズマガスが供給されると、内側電極10の棒状部10aおよび大径の円柱状部10cbとの隙間部を通過した後、小径の円柱状部10caの上面と外側電極9の下面との間隙部に供給される。本実施形態においては、内側電極10の小径の円柱状部10caの上面と、外側電極9の下面との間隙部は放電部13を形成している。この放電部13を形成する外側電極9と内側電極10の対向面はそれぞれ鏡面仕上げ等の適当な加工方法によって平滑面とされている。

【0076】

本実施形態においては、前記電源から外側電極9と内側電極10との間に電圧が印加されると、放電部13において、内側電極10の小径の円柱状部10caの上面に対して垂直方向(図10における矢印Fの方向)(以下、放電方向という。)の放電が発生する。したがって、放電部13において、外側電極9と内側電極10の対向面が平滑面とされているので、均一な放電が発生するようになっている。さらに、この放電部13には、前記放電方向と角度を持った気流方向(図10における矢印Gの方向)にプラズマガスが供給され、放電部13に発生したプラズマはプラズマガスの気流によって、常に流動されるようになっている。これにより、各放電部13において、様々な種類のプラズマガスに対して安定したプラズマを生成可能となっている。

【0077】

その結果、本実施形態のプラズマ装置1においては、従来のようにプラズマガスの種類に制限されることなく、様々なプラズマガスに対してリニア状のプラズマガスを安定に生成することができる。したがって、第1実施形態と同様に、本実施形態のプラズマ装置1を用いることで、可能な処理に制限されることなく、様々な種類の表面処理を行うことが可能となる。また、プラズマガスの種類を変更する場合であっても、装置を取り換えることなく同一の装置を用いてリニア状のプラズマを生成することができる。

【0078】

なお、図11に示すように、上記実施形態の内側電極10の大径の円柱状部10cbの外周面に内側電極10の軸芯方向を中心とした螺旋状の溝部10fを形成してもよい。これにより、放電部13において、内側電極10の軸芯方向を中心としたプラズマガスの竜巻状の気流(図11(a)における矢印H)が形成され、プラズマガスの気流の安定化と、電極の冷却を同時に行うことで、プラズマ生成をより安定的に行うことができる。また、3次元的な竜巻状の気流(図11(a)における矢印H)の代わりに、溝部10fの形状を変更等することで2次元的な渦巻き状の気流を形成するようにしてもよい。また、内側電極10にフィン状の部材を取り付けることで同様の効果を得ることができる。その他、プラズマガスを供給する方向は問わないが、プラズマガスの気流速度を高速にする等、気流条件を設定することによって、放電部13に乱流を発生させてもよい。

【0079】

また、第1実施形態と同様に、筐体2内において、外側電極9と筐体2の噴出口2aとの中間位置にメンブランフィルタ等のフィルタ部材を配置してもよい。これにより、プラズマの発生で外側電極9および内側電極10を構成する銅が削れて生成した銅粉末が、筐体2や蓋部材16の内壁面若しくはフィルタ部材によってトラップされ、噴出口2aから銅の粉末が排出されることを防止できる。

【0080】

また、上記実施形態においては、筐体2の噴出口2aを被処理面Sに対向させたときに、外側電極9の複数の噴射口9aはそれぞれ噴出口2aの直上部に配置されているように構成したが、少なくとも1つの噴射口9aが噴出口2aの直上部に位置しないように配置してもよい。これにより、同様に、前記銅の粉末を筐体2や蓋部材16の内壁面にトラップさせて、噴出口2aからの排出を防止することができる。

【0081】

さらに、筐体2を銅等の導電性材料によって形成し、外側電極9または内側電極10と、筐体2との間にも電圧を印加する電源を別途設け、各間隙部15aの噴射口9aからプラズマ化せずにプラズマ発生室5内に噴出されたプラズマガスをプラズマ化させることで、筐体2の外部から各間隙部15aに供給されるプラズマガスのうち、最終的に生成されるリニア状のプラズマの生成率を向上させることができる。

【0082】

なお、本発明は、上記の実施形態に限定されるものではなく、必要に応じて変更することができる。

【符号の説明】

【0083】

1 プラズマ装置

2a 噴出口

5 プラズマ発生室

6 プラズマ源

9 外側電極

9a 噴射口

10 内側電極

13 放電部

W 被処理物

S 被処理面

【特許請求の範囲】

【請求項1】

噴出口を介して外部と連通されたプラズマ発生室と、前記プラズマ発生室内にプラズマを発生可能な少なくとも1つのプラズマ源とを備え、前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、

前記プラズマ源は、放電部を形成する間隙部を以て対向配置された一対の電極を備え、前記放電部には、放電方向と角度を持った気流方向のプラズマガスが供給されるように形成されていることを特徴とするプラズマ装置。

【請求項2】

前記噴出口が形成された筐体を備え、

前記プラズマ源は、前記筐体の前記噴出口側の内壁面とプラズマ発生室を形成する間隙部を以て離間配置され、前記一対の電極は内側電極と、前記内側電極を囲繞し、一端部に噴射口が形成され、内部にプラズマガスを供給可能とされる外側電極とによって形成されていることを特徴とする請求項1に記載のプラズマ装置。

【請求項3】

前記噴射口近傍において、前記内側電極の外周面および前記外側電極の内周面は、前記放電部を形成する間隙部を以て対向配置された球面状に形成され、前記内側電極の外周面と前記外側電極の内周面との距離の最大値および最小値をそれぞれCmax、Cminとしたとき、

0.01≦Cmin/Cmax≦1

であることを特徴とする請求項1または請求項2に記載のプラズマ装置。

【請求項4】

前記プラズマ源のうち少なくとも1つの前記噴射口が前記噴出口の直上部に位置しないことを特徴とする請求項2または請求項3に記載のプラズマ装置。

【請求項5】

前記プラズマ源のうち少なくとも1つの前記噴射口と前記噴出口との中間位置にフィルタ部材が配置されていることを特徴とする請求項2乃至請求項4のいずれか1項に記載のプラズマ装置。

【請求項6】

前記プラズマ源のうち少なくとも1つと前記筐体との間に電圧を印加可能とされた電源を備えることを特徴とする請求項2乃至請求項5のいずれか1項に記載のプラズマ装置。

【請求項7】

噴出口が形成された筐体と、

前記筐体の前記噴出口側の内壁面とプラズマ発生室を形成する間隙部を以て離間配置され、少なくとも1つの噴射口が貫通形成された外側電極と、

内部にプラズマガスを供給可能な少なくとも1つの間隙部が形成されており、前記間隙部が前記外側電極の前記噴射口を介して前記プラズマ発生室と連通されるようにして配設された絶縁性部材と、

前記絶縁性部材の各間隙部にそれぞれ収容された少なくとも1つの内側電極と、

を備え、各間隙部から前記噴射口を介して前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、

各間隙部の前記噴射口近傍において、前記内側電極の外周面および前記外側電極の内周面が放電部を形成する間隙部を以て対向配置され、前記放電部には、放電方向と角度を持った気流方向のプラズマガスが供給されるように形成されていることを特徴とするプラズマ装置。

【請求項8】

前記外側電極のうち少なくとも1つの前記噴射口が前記噴出口の直上部に位置しないことを特徴とする請求項7に記載のプラズマ装置。

【請求項9】

前記外側電極のうち少なくとも1つの前記噴射口と前記噴出口との中間位置にフィルタ部材が配置されていることを特徴とする請求項7または請求項8に記載のプラズマ装置。

【請求項10】

前記内側電極または前記外側電極と、前記筐体との間に電圧を印加可能とされた電源を備えることを特徴とする請求項7乃至請求項9のいずれか1項に記載のプラズマ装置。

【請求項11】

前記内側電極の外周面には螺旋状の溝部が形成されていることを特徴とする請求項2乃至請求項10のいずれか1項に記載のプラズマ装置。

【請求項12】

被処理面に前記噴出口を対向させて行う表面処理の原料ガスを前記プラズマ発生室内に導入可能とされていることを特徴とする請求項1乃至請求項11のいずれか1項に記載のプラズマ装置。

【請求項1】

噴出口を介して外部と連通されたプラズマ発生室と、前記プラズマ発生室内にプラズマを発生可能な少なくとも1つのプラズマ源とを備え、前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、

前記プラズマ源は、放電部を形成する間隙部を以て対向配置された一対の電極を備え、前記放電部には、放電方向と角度を持った気流方向のプラズマガスが供給されるように形成されていることを特徴とするプラズマ装置。

【請求項2】

前記噴出口が形成された筐体を備え、

前記プラズマ源は、前記筐体の前記噴出口側の内壁面とプラズマ発生室を形成する間隙部を以て離間配置され、前記一対の電極は内側電極と、前記内側電極を囲繞し、一端部に噴射口が形成され、内部にプラズマガスを供給可能とされる外側電極とによって形成されていることを特徴とする請求項1に記載のプラズマ装置。

【請求項3】

前記噴射口近傍において、前記内側電極の外周面および前記外側電極の内周面は、前記放電部を形成する間隙部を以て対向配置された球面状に形成され、前記内側電極の外周面と前記外側電極の内周面との距離の最大値および最小値をそれぞれCmax、Cminとしたとき、

0.01≦Cmin/Cmax≦1

であることを特徴とする請求項1または請求項2に記載のプラズマ装置。

【請求項4】

前記プラズマ源のうち少なくとも1つの前記噴射口が前記噴出口の直上部に位置しないことを特徴とする請求項2または請求項3に記載のプラズマ装置。

【請求項5】

前記プラズマ源のうち少なくとも1つの前記噴射口と前記噴出口との中間位置にフィルタ部材が配置されていることを特徴とする請求項2乃至請求項4のいずれか1項に記載のプラズマ装置。

【請求項6】

前記プラズマ源のうち少なくとも1つと前記筐体との間に電圧を印加可能とされた電源を備えることを特徴とする請求項2乃至請求項5のいずれか1項に記載のプラズマ装置。

【請求項7】

噴出口が形成された筐体と、

前記筐体の前記噴出口側の内壁面とプラズマ発生室を形成する間隙部を以て離間配置され、少なくとも1つの噴射口が貫通形成された外側電極と、

内部にプラズマガスを供給可能な少なくとも1つの間隙部が形成されており、前記間隙部が前記外側電極の前記噴射口を介して前記プラズマ発生室と連通されるようにして配設された絶縁性部材と、

前記絶縁性部材の各間隙部にそれぞれ収容された少なくとも1つの内側電極と、

を備え、各間隙部から前記噴射口を介して前記プラズマ発生室内に発生させたプラズマを前記噴出口から噴出させるプラズマ装置であって、

各間隙部の前記噴射口近傍において、前記内側電極の外周面および前記外側電極の内周面が放電部を形成する間隙部を以て対向配置され、前記放電部には、放電方向と角度を持った気流方向のプラズマガスが供給されるように形成されていることを特徴とするプラズマ装置。

【請求項8】

前記外側電極のうち少なくとも1つの前記噴射口が前記噴出口の直上部に位置しないことを特徴とする請求項7に記載のプラズマ装置。

【請求項9】

前記外側電極のうち少なくとも1つの前記噴射口と前記噴出口との中間位置にフィルタ部材が配置されていることを特徴とする請求項7または請求項8に記載のプラズマ装置。

【請求項10】

前記内側電極または前記外側電極と、前記筐体との間に電圧を印加可能とされた電源を備えることを特徴とする請求項7乃至請求項9のいずれか1項に記載のプラズマ装置。

【請求項11】

前記内側電極の外周面には螺旋状の溝部が形成されていることを特徴とする請求項2乃至請求項10のいずれか1項に記載のプラズマ装置。

【請求項12】

被処理面に前記噴出口を対向させて行う表面処理の原料ガスを前記プラズマ発生室内に導入可能とされていることを特徴とする請求項1乃至請求項11のいずれか1項に記載のプラズマ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−253754(P2011−253754A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−127711(P2010−127711)

【出願日】平成22年6月3日(2010.6.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人科学技術振興機構、研究成果最適展開支援事業(本格研究開発 起業挑戦タイプ)、大気圧マルチガスダメージフリープラズマの実用化開発とビジネス化、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月3日(2010.6.3)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、独立行政法人科学技術振興機構、研究成果最適展開支援事業(本格研究開発 起業挑戦タイプ)、大気圧マルチガスダメージフリープラズマの実用化開発とビジネス化、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

[ Back to top ]