プラズマ電極の製造方法及びプラズマ電極

【課題】

HfC(炭化ハフニウム)からなる陰極チップの寿命の向上を図ることができるプラズマ電極の製造方法及びプラズマ電極を提供する。

【解決手段】

銅又は銅合金からなる電極ブランク材10の先端面に設けられた嵌合凹部20(被挿入部)内に炭化ハフニウム焼結体からなる陰極チップ30を挿入して銀ろう付けする。この結果、低熱伝導率の陰極チップは、銀ろうを介して熱伝導率の高い銅又は銅合金からなる電極ブランク材10に密接するため、寿命を向上することができる。

HfC(炭化ハフニウム)からなる陰極チップの寿命の向上を図ることができるプラズマ電極の製造方法及びプラズマ電極を提供する。

【解決手段】

銅又は銅合金からなる電極ブランク材10の先端面に設けられた嵌合凹部20(被挿入部)内に炭化ハフニウム焼結体からなる陰極チップ30を挿入して銀ろう付けする。この結果、低熱伝導率の陰極チップは、銀ろうを介して熱伝導率の高い銅又は銅合金からなる電極ブランク材10に密接するため、寿命を向上することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマ電極の製造方法及びプラズマ電極に関する。

【背景技術】

【0002】

従来、プラズマ電極に使用される陰極の材質は、種々のものが提案されている。特許文献1では、炭化タンタル、又は炭化タンタルにタンタル、炭化ハフニウム等を添加した陰極が開示されている。特許文献2では、炭化ハフニウム及び/又は炭化ジルコニウムの陰極材料にLaB4を添加したものが開示されている。前記特許文献1、2では、炭化ハフニウムを単独で陰極として使用されてはいないが、特許文献3では、炭化ハフニウムを単独で使用する例も開示されている。

【0003】

炭化ハフニウムは高温において耐酸化性がよく高融点であるため、炭化ハフニウムを活用した焼結材料はアークプラズマ用切断電極への適用が望まれている。しかしながら、炭化ハフニウムの融点は3887℃と非常に高く、炭化ハフニウム単体で緻密な焼結体を得ることは困難であった。しかし、特許文献4により、炭化ハフニウムを緻密な焼結体を得る製造方法が提案され、炭化ハフニウムをプラズマ電極として工業的に使用することが期待できるようになった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−148294号公報

【特許文献2】特開平5−25579号公報

【特許文献3】特開平3−294087号公報

【特許文献4】特開2001−261440号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、HfC(炭化ハフニウム)の焼結体からなる陰極チップを電極ブランク材に組み込む方法は、カシメ方法、鋳込み方法等がある。しかし、いずれも、炭化ハフニウムを単独で陰極として使用する場合、電極ブランク材に対する陰極の取付の仕方により、陰極チップの消耗量が大きく、寿命が短い問題があった。

【0006】

なお、特許文献3では、炭化ハフニウム単体を陰極として使用した場合、該陰極の寿命が延びることが開示されているが、どのようにして炭化ハフニウムを電極ブランク材に対して固定するかについては開示されておらず、炭化ハフニウムを電極ブランク材に対する固定する方法の影響については全く考慮されていない。

【0007】

本発明の目的は、上記問題点を解消するためになされたものであり、HfC(炭化ハフニウム)からなる陰極チップの寿命の向上を図ることができるプラズマ電極の製造方法及びプラズマ電極を提供することにある。

【課題を解決するための手段】

【0008】

上記問題点を解決するために、請求項1に記載の発明は、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部内に炭化ハフニウム焼結体からなる陰極チップを挿入して銀ろう付けすることを特徴とするプラズマ電極の製造方法を要旨とするものである。

【0009】

請求項2の発明は、炭化ハフニウム焼結体からなる陰極チップが、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部に対して挿入されて銀ろう付けされていることを特徴とするプラズマ電極を要旨とするものである。

【発明の効果】

【0010】

請求項1の発明によれば、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部内に炭化ハフニウム焼結体からなる陰極チップを挿入して銀ろう付けすることにより、低熱伝導率の陰極チップが銀ろうを介して電極ブランク材と密接に接合されるため、陰極チップでの熱が良好に電極ブランク材に伝達されて陰極チップの寿命の向上を図ることができる。

【0011】

請求項2の発明によれば、炭化ハフニウム焼結体からなる陰極チップが、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部に対して挿入されて銀ろう付けされていることにより、低熱伝導率の陰極チップが電極ブランク材と銀ろうを介して密接に接合されているため、陰極チップでの熱が良好に電極ブランク材に伝達されて陰極チップの寿命の向上を図ることができるプラズマ電極を提供できる。

【図面の簡単な説明】

【0012】

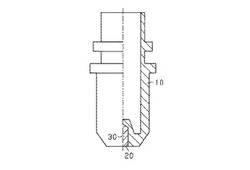

【図1】プラズマ電極の構造を示す断面図。

【図2】実施例と比較例の切断回数及び陰極チップの消耗深さを示すグラフ。

【発明を実施するための形態】

【0013】

以下、本発明のプラズマ電極の製造方法、及びプラズマ電極を具体化した実施形態を図1を参照して説明する。図1に示すように電極ブランク材10は、有底円筒状に形成されている。電極ブランク材10の材質は、銅又は銅合金が好ましい。電極ブランク材10の先端は底部となっており、その先端面には、被挿入部としての嵌合凹部20が電極ブランク材10の軸心方向に延びて形成されている。嵌合凹部20内には陰極チップ30が挿入されて銀ろう付けされている。

【0014】

銀ろうには、Ag−Cuの二元素系とAg−Cu−Znの三元素系があり、さらに、添加元素としてCd,Ni,Sn,Liが添加されているものもあるが、本実施形態において使用する銀ろうはその種類は問わない。一般に銀ろうはフラックスを必要とするが、ZnとCdが入っていない銀ろうは、真空中でフラックスを使用しないでろう付けが可能である。この真空で陰極チップ30を銀ろう付けしてもよい。

【0015】

陰極チップ30は、炭化ハフニウム焼結体から構成されている。炭化ハフニウム焼結体は、炭化ハフニウム粉末を焼成温度1800〜2000℃の範囲で、かつ、加圧力40〜70MPaの範囲にすることにより、相対密度を80%以上のものが得られる。なお、加圧力を40MPa以下とすることは相対密度が低下して好ましくなく、70MPaを越えると、加圧時に前記炭化ハフニウム粉末を収納するダイの割れなど装置に対する負担が大きくなる。特に、炭化ハフニウム焼結体の相対密度が98%以上のものは、陰極チップとして好ましい。

【0016】

ここで、「相対密度%」は、次式のように物体の嵩比重を真比重に対する百分率で表したものである。

相対密度%=(嵩比重/真比重)x100

なお、嵩比重=重量/外形容積、真比重=重量/真容積

である。

【0017】

上記のように構成されたプラズマ電極は、嵌合凹部20に対して炭化ハフニウム焼結体からなる陰極チップ30を挿入して電極ブランク材10対して銀ろう付けすることにより、得ることができる。

【0018】

さて、本実施形態では下記の特徴がある。

(1)本実施形態のプラズマ電極の製造方法は、銅又は銅合金からなる電極ブランク材10の先端面に設けられた嵌合凹部20(被挿入部)内に炭化ハフニウム焼結体からなる陰極チップ30を挿入して銀ろう付けする。この結果、低熱伝導率の陰極チップは、銀ろうを介して熱伝導率の高い銅又は銅合金からなる電極ブランク材10に密接するため、陰極チップでの熱が良好に電極ブランク材に伝達されて寿命を向上することができる。

【0019】

(2) 本実施形態のプラズマ電極は、炭化ハフニウム焼結体からなる陰極チップ30が、銅又は銅合金からなる電極ブランク材10の先端面に設けられた嵌合凹部20(被挿入部)に対して挿入されて銀ろう付けされている。この結果、低熱伝導率の陰極チップ30は、銀ろうを介して熱伝導率の高い銅又は銅合金からなる電極ブランク材10に密接するため、陰極チップでの熱が良好に電極ブランク材に伝達されて寿命を向上することができる。

【実施例】

【0020】

次に、陰極チップ30を銀ろう付けしたプラズマ電極の実施例を説明する。

実施例と比較例のプラズマ電極の構成は、直径5mmの銅製の電極ブランク材10の先端面に嵌合凹部20(φ1.6mm×8mm)が形成され、該嵌合凹部20内に、それぞれφ1.6mm×6mmのHfCの陰極チップが挿入された状態のものを形成した。比較例1,2、及び実施例の電極ブランク材10に対する陰極チップの固定は、それぞれ下記の方法で行った。

【0021】

比較例1は、陰極チップを被挿入部である凹部内に挿入した後、かしめした。比較例2は、電極ブランク材10に陰極チップを鋳込み加工した。実施例は、電極ブランク材10に陰極チップ30を真空で銀ろう付けを行った。実施例では、銀ろうで均一に接合するため、陰極チップ30と電極ブランク材10とのクリアランスを0.1mmに設定し、真空下で加熱しながら銀ろう付けで接合した。

【0022】

上記のように構成した比較例1,2のプラズマ電極は、酸素プラズマ切断装置(田中製作所製、オリエント250)に装着して、板厚25mmの軟鋼材を出力電流250Aにて約30秒切断し、陰極チップの消耗深さが1.5mm以上になるまで切断を行い、そのとき迄の切断回数及び陰極チップの消耗深さを測定した。比較例では、酸素プラズマ切断装置の酸素流量は45L/min、酸素圧力は0.5MPa、冷却水圧力は0.5MPaで行った。

【0023】

又、実施例のプラズマ電極は、酸素プラズマ切断装置(田中製作所製、ペガサス500)に装着して、板厚25mmの軟鋼材を出力電流300Aにて約30秒切断し、陰極チップの消耗深さが1.65mm以上になるまで切断を行い、そのとき迄の切断回数及び陰極チップの消耗深さを測定した。実施例では、酸素プラズマ切断装置の酸素流量は50L/min、酸素圧力は0.5MPa、冷却水圧力は0.5MPaで行った。なお、比較例1,2及び実施例の軟鋼材の切断距離は400mm、切断速度は800mm/minとした。

【0024】

比較例1,2及び実施例の切断回数及び陰極チップの消耗深さの結果は、図2に示す結果となった。

比較例1のプラズマ電極は、陰極チップと電極ブランク材の間に隙間が見られるため、寿命時間も短いものとなった。比較例2のプラズマ電極は鋳込み時に行ったCu間の接合に問題があり、寿命時間が短いものとなった。それに対して実施例の陰極チップを銀ろう付けしたプラズマ電極では、銀ろうと電極ブランク材との密着性が良好に行われて寿命が向上した結果が得られた。

【0025】

なお、本発明は前記実施形態に限定されるものではなく、前記実施形態の構成を下記のように変更してもよい。

○ 前記銅製の電極ブランク材に設けられた被挿入部を凹部の代わりに、電極ブランク材の内部の筒孔に貫通する貫通孔を底部に形成してもよく、該貫通孔内に前記陰極チップを銀ろう付けしてもよい。

【符号の説明】

【0026】

10…電極ブランク材、20…嵌合凹部(被挿入部)、30…陰極チップ。

【技術分野】

【0001】

本発明は、プラズマ電極の製造方法及びプラズマ電極に関する。

【背景技術】

【0002】

従来、プラズマ電極に使用される陰極の材質は、種々のものが提案されている。特許文献1では、炭化タンタル、又は炭化タンタルにタンタル、炭化ハフニウム等を添加した陰極が開示されている。特許文献2では、炭化ハフニウム及び/又は炭化ジルコニウムの陰極材料にLaB4を添加したものが開示されている。前記特許文献1、2では、炭化ハフニウムを単独で陰極として使用されてはいないが、特許文献3では、炭化ハフニウムを単独で使用する例も開示されている。

【0003】

炭化ハフニウムは高温において耐酸化性がよく高融点であるため、炭化ハフニウムを活用した焼結材料はアークプラズマ用切断電極への適用が望まれている。しかしながら、炭化ハフニウムの融点は3887℃と非常に高く、炭化ハフニウム単体で緻密な焼結体を得ることは困難であった。しかし、特許文献4により、炭化ハフニウムを緻密な焼結体を得る製造方法が提案され、炭化ハフニウムをプラズマ電極として工業的に使用することが期待できるようになった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−148294号公報

【特許文献2】特開平5−25579号公報

【特許文献3】特開平3−294087号公報

【特許文献4】特開2001−261440号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、HfC(炭化ハフニウム)の焼結体からなる陰極チップを電極ブランク材に組み込む方法は、カシメ方法、鋳込み方法等がある。しかし、いずれも、炭化ハフニウムを単独で陰極として使用する場合、電極ブランク材に対する陰極の取付の仕方により、陰極チップの消耗量が大きく、寿命が短い問題があった。

【0006】

なお、特許文献3では、炭化ハフニウム単体を陰極として使用した場合、該陰極の寿命が延びることが開示されているが、どのようにして炭化ハフニウムを電極ブランク材に対して固定するかについては開示されておらず、炭化ハフニウムを電極ブランク材に対する固定する方法の影響については全く考慮されていない。

【0007】

本発明の目的は、上記問題点を解消するためになされたものであり、HfC(炭化ハフニウム)からなる陰極チップの寿命の向上を図ることができるプラズマ電極の製造方法及びプラズマ電極を提供することにある。

【課題を解決するための手段】

【0008】

上記問題点を解決するために、請求項1に記載の発明は、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部内に炭化ハフニウム焼結体からなる陰極チップを挿入して銀ろう付けすることを特徴とするプラズマ電極の製造方法を要旨とするものである。

【0009】

請求項2の発明は、炭化ハフニウム焼結体からなる陰極チップが、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部に対して挿入されて銀ろう付けされていることを特徴とするプラズマ電極を要旨とするものである。

【発明の効果】

【0010】

請求項1の発明によれば、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部内に炭化ハフニウム焼結体からなる陰極チップを挿入して銀ろう付けすることにより、低熱伝導率の陰極チップが銀ろうを介して電極ブランク材と密接に接合されるため、陰極チップでの熱が良好に電極ブランク材に伝達されて陰極チップの寿命の向上を図ることができる。

【0011】

請求項2の発明によれば、炭化ハフニウム焼結体からなる陰極チップが、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部に対して挿入されて銀ろう付けされていることにより、低熱伝導率の陰極チップが電極ブランク材と銀ろうを介して密接に接合されているため、陰極チップでの熱が良好に電極ブランク材に伝達されて陰極チップの寿命の向上を図ることができるプラズマ電極を提供できる。

【図面の簡単な説明】

【0012】

【図1】プラズマ電極の構造を示す断面図。

【図2】実施例と比較例の切断回数及び陰極チップの消耗深さを示すグラフ。

【発明を実施するための形態】

【0013】

以下、本発明のプラズマ電極の製造方法、及びプラズマ電極を具体化した実施形態を図1を参照して説明する。図1に示すように電極ブランク材10は、有底円筒状に形成されている。電極ブランク材10の材質は、銅又は銅合金が好ましい。電極ブランク材10の先端は底部となっており、その先端面には、被挿入部としての嵌合凹部20が電極ブランク材10の軸心方向に延びて形成されている。嵌合凹部20内には陰極チップ30が挿入されて銀ろう付けされている。

【0014】

銀ろうには、Ag−Cuの二元素系とAg−Cu−Znの三元素系があり、さらに、添加元素としてCd,Ni,Sn,Liが添加されているものもあるが、本実施形態において使用する銀ろうはその種類は問わない。一般に銀ろうはフラックスを必要とするが、ZnとCdが入っていない銀ろうは、真空中でフラックスを使用しないでろう付けが可能である。この真空で陰極チップ30を銀ろう付けしてもよい。

【0015】

陰極チップ30は、炭化ハフニウム焼結体から構成されている。炭化ハフニウム焼結体は、炭化ハフニウム粉末を焼成温度1800〜2000℃の範囲で、かつ、加圧力40〜70MPaの範囲にすることにより、相対密度を80%以上のものが得られる。なお、加圧力を40MPa以下とすることは相対密度が低下して好ましくなく、70MPaを越えると、加圧時に前記炭化ハフニウム粉末を収納するダイの割れなど装置に対する負担が大きくなる。特に、炭化ハフニウム焼結体の相対密度が98%以上のものは、陰極チップとして好ましい。

【0016】

ここで、「相対密度%」は、次式のように物体の嵩比重を真比重に対する百分率で表したものである。

相対密度%=(嵩比重/真比重)x100

なお、嵩比重=重量/外形容積、真比重=重量/真容積

である。

【0017】

上記のように構成されたプラズマ電極は、嵌合凹部20に対して炭化ハフニウム焼結体からなる陰極チップ30を挿入して電極ブランク材10対して銀ろう付けすることにより、得ることができる。

【0018】

さて、本実施形態では下記の特徴がある。

(1)本実施形態のプラズマ電極の製造方法は、銅又は銅合金からなる電極ブランク材10の先端面に設けられた嵌合凹部20(被挿入部)内に炭化ハフニウム焼結体からなる陰極チップ30を挿入して銀ろう付けする。この結果、低熱伝導率の陰極チップは、銀ろうを介して熱伝導率の高い銅又は銅合金からなる電極ブランク材10に密接するため、陰極チップでの熱が良好に電極ブランク材に伝達されて寿命を向上することができる。

【0019】

(2) 本実施形態のプラズマ電極は、炭化ハフニウム焼結体からなる陰極チップ30が、銅又は銅合金からなる電極ブランク材10の先端面に設けられた嵌合凹部20(被挿入部)に対して挿入されて銀ろう付けされている。この結果、低熱伝導率の陰極チップ30は、銀ろうを介して熱伝導率の高い銅又は銅合金からなる電極ブランク材10に密接するため、陰極チップでの熱が良好に電極ブランク材に伝達されて寿命を向上することができる。

【実施例】

【0020】

次に、陰極チップ30を銀ろう付けしたプラズマ電極の実施例を説明する。

実施例と比較例のプラズマ電極の構成は、直径5mmの銅製の電極ブランク材10の先端面に嵌合凹部20(φ1.6mm×8mm)が形成され、該嵌合凹部20内に、それぞれφ1.6mm×6mmのHfCの陰極チップが挿入された状態のものを形成した。比較例1,2、及び実施例の電極ブランク材10に対する陰極チップの固定は、それぞれ下記の方法で行った。

【0021】

比較例1は、陰極チップを被挿入部である凹部内に挿入した後、かしめした。比較例2は、電極ブランク材10に陰極チップを鋳込み加工した。実施例は、電極ブランク材10に陰極チップ30を真空で銀ろう付けを行った。実施例では、銀ろうで均一に接合するため、陰極チップ30と電極ブランク材10とのクリアランスを0.1mmに設定し、真空下で加熱しながら銀ろう付けで接合した。

【0022】

上記のように構成した比較例1,2のプラズマ電極は、酸素プラズマ切断装置(田中製作所製、オリエント250)に装着して、板厚25mmの軟鋼材を出力電流250Aにて約30秒切断し、陰極チップの消耗深さが1.5mm以上になるまで切断を行い、そのとき迄の切断回数及び陰極チップの消耗深さを測定した。比較例では、酸素プラズマ切断装置の酸素流量は45L/min、酸素圧力は0.5MPa、冷却水圧力は0.5MPaで行った。

【0023】

又、実施例のプラズマ電極は、酸素プラズマ切断装置(田中製作所製、ペガサス500)に装着して、板厚25mmの軟鋼材を出力電流300Aにて約30秒切断し、陰極チップの消耗深さが1.65mm以上になるまで切断を行い、そのとき迄の切断回数及び陰極チップの消耗深さを測定した。実施例では、酸素プラズマ切断装置の酸素流量は50L/min、酸素圧力は0.5MPa、冷却水圧力は0.5MPaで行った。なお、比較例1,2及び実施例の軟鋼材の切断距離は400mm、切断速度は800mm/minとした。

【0024】

比較例1,2及び実施例の切断回数及び陰極チップの消耗深さの結果は、図2に示す結果となった。

比較例1のプラズマ電極は、陰極チップと電極ブランク材の間に隙間が見られるため、寿命時間も短いものとなった。比較例2のプラズマ電極は鋳込み時に行ったCu間の接合に問題があり、寿命時間が短いものとなった。それに対して実施例の陰極チップを銀ろう付けしたプラズマ電極では、銀ろうと電極ブランク材との密着性が良好に行われて寿命が向上した結果が得られた。

【0025】

なお、本発明は前記実施形態に限定されるものではなく、前記実施形態の構成を下記のように変更してもよい。

○ 前記銅製の電極ブランク材に設けられた被挿入部を凹部の代わりに、電極ブランク材の内部の筒孔に貫通する貫通孔を底部に形成してもよく、該貫通孔内に前記陰極チップを銀ろう付けしてもよい。

【符号の説明】

【0026】

10…電極ブランク材、20…嵌合凹部(被挿入部)、30…陰極チップ。

【特許請求の範囲】

【請求項1】

銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部内に炭化ハフニウム焼結体からなる陰極チップを挿入して銀ろう付けすることを特徴とするプラズマ電極の製造方法。

【請求項2】

炭化ハフニウム焼結体からなる陰極チップが、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部に対して挿入されて銀ろう付けされていることを特徴とするプラズマ電極。

【請求項1】

銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部内に炭化ハフニウム焼結体からなる陰極チップを挿入して銀ろう付けすることを特徴とするプラズマ電極の製造方法。

【請求項2】

炭化ハフニウム焼結体からなる陰極チップが、銅又は銅合金からなる電極ブランク材の先端面に設けられた被挿入部に対して挿入されて銀ろう付けされていることを特徴とするプラズマ電極。

【図1】

【図2】

【図2】

【公開番号】特開2011−14295(P2011−14295A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−155581(P2009−155581)

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000213297)中部電力株式会社 (811)

【出願人】(000221889)東邦金属株式会社 (28)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000213297)中部電力株式会社 (811)

【出願人】(000221889)東邦金属株式会社 (28)

【出願人】(000150981)日酸TANAKA株式会社 (33)

【Fターム(参考)】

[ Back to top ]