プラテンギャップ調整機構およびプリンター

【課題】印刷ヘッドの姿勢を維持したままで、印刷ヘッドと印刷媒体の間のギャップを一定に維持することが可能な簡易な構成のプラテンギャップ調整機構を提供すること。

【解決手段】プラテンギャップ調整機構25は、キャリッジガイド軸22と、キャリッジガイド軸22の軸線L1回りに回動可能な状態でキャリッジガイド軸22に支持されたキャリッジドライブ30と、印刷ヘッド13を搭載し、キャリッジガイド軸22と平行な平行軸線L2回りに回動可能な状態でキャリッジドライブ30に支持されたメインキャリッジ31を備える。プラテンローラー14を搬送される印刷媒体101の厚さに追随してメインキャリッジ31がプラテンローラー14から離れる方向に移動すると、キャリッジドライブ30が軸線L1回りを第2方向D2に回動するとともに、メインキャリッジ31が平行軸線L2回りを第3方向D3に回動して、印刷ヘッド13の姿勢を維持する。

【解決手段】プラテンギャップ調整機構25は、キャリッジガイド軸22と、キャリッジガイド軸22の軸線L1回りに回動可能な状態でキャリッジガイド軸22に支持されたキャリッジドライブ30と、印刷ヘッド13を搭載し、キャリッジガイド軸22と平行な平行軸線L2回りに回動可能な状態でキャリッジドライブ30に支持されたメインキャリッジ31を備える。プラテンローラー14を搬送される印刷媒体101の厚さに追随してメインキャリッジ31がプラテンローラー14から離れる方向に移動すると、キャリッジドライブ30が軸線L1回りを第2方向D2に回動するとともに、メインキャリッジ31が平行軸線L2回りを第3方向D3に回動して、印刷ヘッド13の姿勢を維持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラテンを搬送される印刷媒体の厚さに拘わらず、印刷ヘッドと印刷媒体との間のギャップを一定に維持することができるプラテンギャップ調整機構、および、当該プラテンギャップ調整機構を備えるプリンターに関する。

【背景技術】

【0002】

通帳などのブックレットのページに印刷を施す場合には、ブックレットを見開き状態として印刷対象ページを上面に露出させる。そして、見開き状態としたブックレットを、プラテンを経由する媒体搬送路に沿って搬送して、ブックレットがプラテンを通過する際に印刷ヘッドによって印刷対象ページに印刷を行う。このようなブックレットのページへの印刷では印刷対象ページが異なると見開き位置が変化するので、見開き状態としたブックレットの厚さが変化する。すなわち、印刷ジョブによって、プラテンを搬送される印刷媒体の厚さが変化することがある。

【0003】

印刷ヘッドとプラテンの間のプラテンギャップが一定のプリンターでは、印刷媒体の厚さが変化すると印刷ヘッドと印刷媒体の間のギャップが変化するので、印刷品質が低下するという問題がある。このため、印刷媒体の厚さが変化する場合には、プラテンを搬送される印刷媒体の厚さに追随して印刷ヘッドを上下に変位させるプラテンギャップ調整機構を備えるプリンターが用いられる。

【0004】

プラテンギャップ調整機構を備えるプリンターは特許文献1に記載されている。特許文献1に記載のプリンターでは、印刷ヘッドを搭載するキャリッジを、キャリッジを支持しているキャリッジガイド軸の軸線回りに回動可能な状態としている。また、プラテン上を通過する印刷媒体にキャリッジの下面部分を摺接させることにより印刷媒体の厚さに追随させてキャリッジを上下に回動させ、これにより、印刷ヘッドを上下に変位させて、印刷ヘッドと印刷媒体の間のギャップの変動を抑制している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平09−202017号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載のプリンターでは、印刷媒体の厚さに追随してキャリッジが基準位置から上方或いは下方に回動するとキャリッジが傾くので、キャリッジに搭載されている印刷ヘッドがプラテン上を通過する印刷媒体の印刷面に対して傾斜するという問題がある。印刷ヘッドが印刷面に対して傾斜すると、例えば、印刷ヘッドがインクリボンに記録ワイヤーを打ち当ててインクリボンのインクを連続用紙に付着させて印刷するシリアル・インパクト・ドット・マトリクス・プリントヘッドの場合には、印刷面に対する各印刷ピンの到達距離が変動するので、印刷品質が低下してしまう。

【0007】

ここで、プラテンギャップ調整機構として、キャリッジガイド軸を上下方向に移動させる昇降機構を備え、プラテンを通過する印刷媒体の厚さに基づいてキャリッジガイド軸を上下移動させれば、キャリッジに搭載されている印刷ヘッドを印刷媒体の印刷面に対して傾斜させることなく上下方向に移動させることが可能となる。しかし、このような構成では、キャリッジガイド軸、キャリッジおよび印刷ヘッドを一緒に上下移動させなければならないので、被駆動部材が重くなり、昇降機構にモーターなどの駆動源が必要となる。また、印刷媒体の厚さを検出するためのセンサーが必要となるので、装置の構成や装置の制御が複雑となり、装置の製造コストの増加を招く。

【0008】

以上の問題点に鑑みて、本発明の課題は、印刷ヘッドの姿勢を維持したままで、印刷ヘッドと印刷媒体の間のギャップを一定に維持することが可能な簡易な構成のプラテンギャップ調整機構、および、このようなプラテンギャップ調整機構を搭載するプリンターを提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のプラテンギャップ調整機構は、

プラテンを経由する媒体搬送路に対向する位置で、媒体搬送方向と直交して前記プラテンと平行に延びるキャリッジガイド軸と、

前記キャリッジガイド軸の軸線回りに回動可能な状態で当該キャリッジガイド軸に支持されているキャリッジドライブと、

前記キャリッジガイド軸と平行な平行軸線回りに回動可能な状態で前記キャリッジドライブに支持されており、前記プラテンを搬送される印刷媒体に印刷を行う印刷ヘッドを搭載するメインキャリッジとを有し、

前記プラテンを搬送される前記印刷媒体と前記メインキャリッジとが摺接して当該メインキャリッジが当該印刷媒体の厚さに追随して当該プラテンに接近する方向および離れる方向に移動することにより、前記印刷ヘッドと前記印刷媒体との間のギャップが一定に維持されることを特徴とする。

【0010】

本発明では、印刷ヘッドを搭載するメインキャリッジは、プラテンを搬送される印刷媒体と摺接して当該印刷媒体の厚さに追随して当該プラテンに接近する方向および離れる方向に移動する。従って、センサーやモーターを用いることなく、簡易な構成によって、印刷ヘッドを印刷媒体の厚さに追随させてプラテンに接近する方向および離れる方向に移動させることができる。また、印刷ヘッドは、メインキャリッジを介して、キャリッジガイド軸の軸線回りに回動可能な状態とされたキャリッジドライブに搭載されており、メインキャリッジは、キャリッジドライブ上において、キャリジガイド軸の軸線に平行な平行軸線回りに回動可能に支持されている。従って、例えば、印刷媒体が基準とする寸法よりも厚く、メインキャリッジが印刷媒体の厚さに追随してプラテンから離れる方向に変位する場合には、キャリッジドライブがキャリッジガイド軸の軸線回りをプラテンから離れる方向に回動するとともに、メインキャリッジが平行軸線回りをプラテンに接近する方向に回動する。これにより、メインキャリッジは、その姿勢を維持したままでプラテンから離れる方向に移動する。よって、メインキャリッジに搭載された印刷ヘッドも、その姿勢も維持したままでプラテンから離れる方向に移動する。一方、印刷媒体が基準とする寸法よりも薄く、メインキャリッジがプラテンに接近する方向に変位する場合には、キャリッジドライブがキャリッジガイド軸の軸線回りをプラテンに接近する方向に回動するとともに、メインキャリッジが平行軸線回りをプラテンから離れる方向に回動する。これにより、メインキャリッジは、その姿勢を維持したままで、プラテンに接近する方向に移動する。従って、メインキャリッジに搭載された印刷ヘッドも、その姿勢も維持したままでプラテンに接近する方向に移動する。この結果、印刷ヘッドをプラテンに接近する方向および離れる方向に移動させて印刷ヘッドと印刷媒体の間のギャップを一定に維持する際に、印刷媒体の印刷面に対して印刷ヘッドが傾斜することを抑制あるいは防止できるので、印刷品質の低下を回避できる。

【0011】

本発明において、前記メインキャリッジを前記プラテンに接近する方向および離れる方向に案内するガイド機構を有していることが望ましい。このようなガイド機構を備えれば、プラテンに接近する方向および離れる方向に移動するメインキャリッジの姿勢を所定の姿勢に維持することが容易となる。従って、メインキャリッジに搭載される印刷ヘッドがプラテンを搬送される印刷媒体の印刷面に対して傾斜することを確実に防止できる。

【0012】

本発明において、前記ガイド機構は、前記キャリッジガイド軸の前記媒体搬送路とは反対側に当該キャリッジガイド軸と平行に配置されたガイド部材、前記ガイド部材と前記キャリッジドライブとの間に架け渡されたサブキャリッジ、および、前記サブキャリッジに対して前記メインキャリッジを前記プラテンに接近する方向および離れる方向にスライドさせるためのスライド機構を有し、前記サブキャリッジは、前記キャリッジドライブと独立して前記キャリッジガイド軸の軸線回りに回動可能な状態で当該キャリッジドライブに取り付けられていることが望ましい。このようにすれば、サブキャリッジは、キャリッジドライブがキャリッジガイド軸の軸線回りに回動した場合でも、キャリッジドライブの姿勢の変化に拘わらず同一の姿勢を維持する。従って、スライド機構によって、メインキャリッジをサブキャリッジに対してプラテンに接近する方向および離れる方向にスライドさせれば、メインキャリッジの姿勢を変化させることなく、メインキャリッジをプラテンに接近する方向および離れる方向に移動させることができる。

【0013】

この場合において、前記スライド機構は、前記サブキャリッジに形成されたスライドガイド面と、前記メインキャリッジを前記スライドガイド面に沿って摺接させるために当該メインキャリッジを前記サブキャリッジに向かって付勢する第1付勢部材を備えていることが望ましい。このようにすれば、メインキャリッジをサブキャリッジのスライドガイド面に沿ってプラテンに接近する方向および離れる方向に移動させることができるので、メインキャリッジの姿勢を変化させることなく、メインキャリッジをプラテンに接近する方向および離れる方向に移動させることができる。

【0014】

この場合において、前記キャリッジドライブは、前記キャリッジガイド軸が貫通する軸穴に圧入されているブッシュを備えており、前記サブキャリッジは、前記ブッシュの円環状外周面と部分的に嵌合する円弧内周面を有する取り付け部を備えており、前記取り付け部の円弧内周面が前記ブッシュの円環状外周面に当接させられることによって前記サブキャリッジが前記キャリッジドライブに位置決めされた状態で取り付けられていることが望ましい。このようにすれば、サブキャリッジを、キャリッジガイド軸の軸線回りに回動可能な状態で、キャリッジドライブに取り付けることができる。

【0015】

本発明において、前記メインキャリッジまたは前記サブキャリッジには、前記キャリッジドライブと当接して当該キャリッジドライブの前記キャリッジガイド軸の軸線回りの回動範囲を規制する回動範囲規制部が設けられていることが望ましい。回動範囲規制部によってキャリッジドライブの回動範囲を規制すれば、例えば、キャリッジドライブがキャリッジガイド軸の軸線回りをプラテンに接近する方向に回動したときに、メインキャリッジがプラテンと接触することを防止できる。

【0016】

この場合において、前記回動範囲規制部は、支軸と、当該支軸に回転可能に取り付けられており、環状外周面が前記キャリッジドライブと当接可能な当接面となっている偏心ブッシュを備えており、前記偏心ブッシュを回転させることによって、前記キャリッジドライブの前記キャリッジガイド軸の軸線回りの前記回動範囲が調整可能となっている構成を採用することもできる。

【0017】

本発明において、印刷ヘッドを媒体搬送方向と直交する方向に往復移動させながら印刷媒体に対する印刷を行うためには、前記キャリッジドライブは、前記キャリッジガイド軸の軸線方向に移動可能な状態で当該キャリッジガイド軸に支持されており、前記サブキャリッジは、前記キャリッジドライブが前記キャリッジガイド軸の軸線方向に移動する際に、前記ガイド部材に案内されて、前記キャリッジドライブと一緒に前記キャリッジガイド軸の軸線方向に移動することが望ましい。

【0018】

本発明において、メインキャリッジを印刷媒体の厚さに追随させてプラテンに接近する方向および離れる方向に移動させるためには、前記キャリッジドライブを前記キャリッジガイド軸の軸線回りの一方に付勢することによって前記メインキャリッジを前記プラテンに向かって付勢する第2付勢部材を有することが望ましい。

【0019】

この場合において、前記メインキャリッジは、前記印刷ヘッドを搭載しているキャリッジ本体と、当該キャリッジ本体の前記プラテン側の端部分に取り付けられているマスクとを備えており、前記マスクは、前記印刷ヘッドのヘッド面を前記プラテンに向かって露出させている開口部を備えており、前記マスクの前記プラテン側の端面が前記プラテンを搬送される前記印刷媒体に摺接する摺接面となっていることが望ましい。このようにすれば、マスクのプラテン側の端面と印刷ヘッドのヘッド面の間の距離が、プラテンを搬送される印刷媒体の印刷面と印刷ヘッドのヘッド面の間のギャップとなる。

【0020】

次に、本発明のプリンターは、印刷ヘッドと、上記のギャップ調整機構を有することを特徴とする。

【0021】

本発明によれば、プリンターが、プラテンギャップ調整機構を有しているので、プラテンを搬送される印刷媒体の厚さが変動しても、印刷品質の変動を抑制できる。

【発明の効果】

【0022】

本発明によれば、印刷ヘッドを搭載するメインキャリッジは、プラテンを搬送される印刷媒体と摺接して当該印刷媒体の厚さに追随して当該プラテンに接近する方向および離れる方向に移動する。従って、センサーやモーターを用いることなく、簡易な構成によって、印刷ヘッドを印刷媒体の厚さに追随させてプラテンに接近する方向および離れる方向に移動させることができる。また、印刷ヘッドは、メインキャリッジを介して、キャリッジガイド軸の軸線回りに回動可能な状態とされたキャリッジドライブに搭載されており、メインキャリッジは、キャリッジドライブ上において、キャリジガイド軸の軸線に平行な平行軸線回りに回動可能に支持されている。従って、メインキャリッジが印刷媒体の厚さに追随してプラテンに接近する方向および離れる方向に移動する際には、キャリッジドライブとメインキャリッジがそれぞれの回転軸に対して反対方向に移動して、印刷ヘッドの姿勢を維持する。この結果、印刷ヘッドをプラテンに接近する方向および離れる方向に移動させて印刷ヘッドと印刷媒体の間のギャップを一定に維持する際に、印刷媒体の印刷面に対して印刷ヘッドが傾斜することを抑制あるいは防止できるので、印刷品質の低下を回避できる。

【図面の簡単な説明】

【0023】

【図1】プラテンギャップ調整機構と搭載したプリンターの斜視図および断面図である。

【図2】プリンター本体フレームの斜視図である。

【図3】印刷ヘッドを搭載するキャリッジの斜視図である。

【図4】印刷ヘッドを搭載するキャリッジの側面図および断面図である。

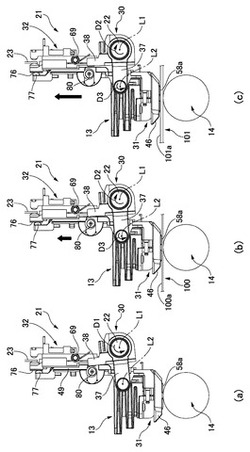

【図5】プラテンギャップ調整動作の説明図である。

【発明を実施するための形態】

【0024】

以下に、図面を参照して、本発明のプラテンギャップ調整機構を搭載するプリンターを説明する。

【0025】

(全体構成)

図1(a)は本発明の実施の形態に係るプリンターの外観斜視図であり、図1(b)はプリンターの縦断面図である。図2はプリンター本体フレームの斜視図である。図1(a)に示すように、プリンター1は装置幅方向に長いプリンター本体2を有している。プリンター本体2の外装ケース3の前面には所定幅の媒体出入口4が形成されており、媒体出入口4の下側には媒体ガイド5が装置前方に突出した状態で取り付けられている。外装ケース3の後面には、図1(b)に示すように、連続紙を挿入するための媒体入口6が形成されている。

【0026】

プリンター本体2は、外装ケース3の内側にプリンター本体フレーム10を備えている。図2に示すように、プリンター本体フレーム10は装置幅方向の両端に上下方向に延びる一対の側壁部11を備えている。これら一対の側壁部11の内側には、図1(b)に示すように、媒体出入口4から媒体入口6に向かって装置前後方向に延びる媒体搬送路12が設けられている。媒体ガイド5は、その上面5aが、媒体搬送路12に連続している。

【0027】

媒体搬送路12の途中には、印刷ヘッド13による印刷位置を規定するプラテンローラー14が、回転中心軸線を媒体搬送方向と直交する方向に向けて配置されている。プラテンローラー14の装置前方には前側搬送ローラー15が配置されている。前側搬送ローラー15には上方から前側押圧ローラー16が所定の押圧力で押し付けられている。プラテンローラー14の装置後方には後側搬送ローラー17が配置されている。後側搬送ローラー17には上方から後側押圧ローラー18が所定の押圧力で押し付けられている。プラテンローラー14、前側搬送ローラー15、前側押圧ローラー16、後側搬送ローラー17および後側押圧ローラー18は、媒体搬送路12と平行な状態でプリンター本体フレーム10に架け渡されている。また、プラテンローラー14、前側搬送ローラー15および後側搬送ローラー17は、媒体搬送路12に沿って印刷媒体を搬送するための媒体搬送機構19を構成しており、プリンター本体フレーム10に搭載されている不図示の搬送モーターによって駆動される。後側押圧ローラー18の装置後方には連続紙を搬送するためのトラクターユニット20が配置されている。

【0028】

媒体搬送路12の上方には、印刷ヘッド13と、印刷ヘッド13を搭載するキャリッジ21と、キャリッジ21の装置幅方向への移動をガイドするキャリッジガイド軸22およびガイド部材23が配置されている。また、媒体搬送路12の上方には、キャリッジ21をキャリッジガイド軸22およびガイド部材23に沿って往復移動させるためのタイミングベルト24およびキャリッジモーター(不図示)が配置されている。

【0029】

印刷ヘッド13およびキャリッジ21はプラテンローラー14の真上に位置している。本例において、印刷ヘッド13は、インクリボンに記録ワイヤーを打ち当ててインクリボンのインクを連続用紙に付着させて印刷するシリアル・インパクト・ドット・マトリクス・プリントヘッドであり、印刷ヘッド13とプラテンローラー14の間にはインクリボンカートリッジから露出させられたインクリボン(不図示)が挿入されている。

【0030】

キャリッジガイド軸22はプラテンローラー14よりも装置後方で媒体搬送路12に対向しており、プラテンローラー14と平行な状態で、プリンター本体フレーム10の一対の側壁部11に架け渡されている。キャリッジガイド軸22の軸線L1は、媒体搬送方向と直交する方向に延びている。ガイド部材23は、一定厚さの板状の部材であり、キャリッジガイド軸22の真上(キャリッジガイド軸22の媒体搬送路12とは反対側)において、プラテンローラー14およびキャリッジガイド軸22と平行な状態で、プリンター本体フレーム10の一対の側壁部11に架け渡されている。キャリッジ21には、媒体搬送路12に沿ってプラテンローラー14上を搬送される印刷媒体の厚さに追随させて印刷ヘッド13を上下動(プラテン13に接近する方向および離れる方向に移動)させるためのプラテンギャップ調整機構25が構成されている。

【0031】

ここで、本例のプリンター1では、2つの印刷動作を選択的に行うことが可能となっている。第1の印刷動作は、装置前側の媒体出入口4から印刷媒体を挿入して、媒体搬送路12に沿って装置後方に向かって印刷媒体を搬送し、印刷位置において印刷を施し、しかる後に印刷媒体を装置前方に向かって搬送して媒体出入口4から排出するものである。第2の印刷動作は、装置後側の媒体入口6から印刷媒体を挿入して、媒体搬送路12に沿って装置前方に向かって印刷媒体を搬送し、印刷位置において印刷を施し、しかる後に印刷媒体を装置前方の媒体出入口4から排出するものである。

【0032】

第1の印刷動作は、例えば、通帳などのブックレットのページへの印刷の際に選択される。すなわち、ブックレットのページへ印刷を施す際には、ブックレットを見開き状態として印刷対象ページを上面に露出させる。そして、見開き状態としたブックレットを媒体ガイド5に沿って媒体出入口4から媒体搬送路12に挿入する。ブックレットが媒体搬送路12に挿入されると搬送モーターが駆動され、ブックレットは媒体搬送機構19によって媒体搬送路12に沿って装置後方に向かって搬送される。そして、ブックレットがプラテンローラー14上を通過する際に、印刷ヘッド13によって印刷対象ページに印刷が施される。印刷が終了すると、搬送モーターが逆方向に駆動され、これによりブックレットは媒体搬送機構19によって装置前方に向かって搬送され、媒体出入口4より排出される。

【0033】

第2の印刷動作は、例えば、ファンフォールド紙への印刷の際に選択される。すなわち、ファンフォールド紙は、トラクターユニット20を介して装置後側の媒体入口6から媒体搬送路12に挿入される。ファンフォールド紙が媒体搬送路12に挿入されると、これにより、搬送モーターが駆動され、ファンフォールド紙は媒体搬送機構19によって媒体搬送路12に沿って装置前方に向かって搬送される。そして、ファンフォールド紙がプラテンローラー14上を通過する際に、印刷ヘッド13によって印刷が施される。印刷が施されたファンフォールド紙はそのまま装置前方に搬送されて、媒体出入口4より排出される。

【0034】

(プラテンギャップ調整機構)

次に、図2〜図5を参照して、プラテンギャップ調整機構25を説明する。図3(a)はキャリッジ21を上方から見た斜視図であり、図3(b)はキャリッジ21を下方から見た斜視図である。図4(a)はキャリッジ21の側面図であり、図4(b)はキャリッジ21の縦断面図である。キャリッジ21は、キャリッジガイド軸22に支持されているキャリッジドライブ30と、キャリッジドライブ30に支持されているメインキャリッジ31と、キャリッジドライブ30に支持されて、キャリッジドライブ30とガイド部材23の間に架け渡されているサブキャリッジ32を備えている。

【0035】

キャリッジドライブ30は、アルミ製であり、筒部35と、筒部35の装置幅方向の両端部分から装置前方に突出した一対のアーム部36、37と、筒部35における一対のアーム部36、37の内側であって、一方のアーム部37に近い位置から当該アーム部37と直交する方向に延びるストッパー38を備えている。筒部35の中心孔には筒状のブッシュ39が圧入されており、ブッシュ39の中心孔にキャリッジガイド軸22が挿入される。ブッシュ39の中心孔にキャリッジガイド軸22が挿入されることにより、キャリッジドライブ30は、キャリッジガイド軸22の軸線L1方向に移動可能な状態で、かつ、軸線L1回りに回動可能な状態で、当該キャリッジガイド軸22に支持される。ここで、キャリッジドライブ30にはタイミングベルト24が接続されており、キャリッジモーターの駆動によってタイミングベルト24が駆動されると、キャリッジドライブ30はキャリッジガイド軸22に沿って装置幅方向に移動する。

【0036】

メインキャリッジ31は、印刷ヘッド13を搭載するためのアルミ製のキャリッジ本体45と、キャリッジ本体45の下端に取り付けられた樹脂製のリボンマスク(マスク)46を備えている。キャリッジ本体45は、印刷ヘッド13が搭載されるヘッド搭載部47と、ヘッド搭載部47の装置後側部分から上方に延びており、印刷ヘッド13に接続されるフレキシブルプリント基板48(図2参照)が固定される基板固定部49を備えている。印刷ヘッド13は記録ワイヤーが配列されたヘッド面13aを下方に向けた状態でヘッド搭載部47に搭載されている(図4(b)参照)。

【0037】

メインキャリッジ31は、キャリッジガイド軸22の軸線L1と平行な平行軸線L2回りに回動可能な状態でキャリッジドライブ30に支持されている。より具体的には、メインキャリッジ31は、そのヘッド搭載部47がキャリッジドライブ30の一対のアーム部36、37の内側に配置されており、ヘッド搭載部47において一対のアーム部36、37と対向している一対の対向面50、51には、それぞれ装置幅方向に突出する軸部52、53が設けられている。一方、一対のアーム部36、37の先端部分には、軸部52、53の軸受として機能する円形貫通孔54、55が設けられている。メインキャリッジ31は、軸部52、53のそれぞれが円形貫通孔54、55に挿入されることにより、キャリッジドライブ30に回動可能な状態で支持されている。平行軸線L2は、軸部52、53および円形貫通孔54、55の中心線である。ここで、メインキャリッジ31の一方の対向面51とキャリッジドライブ30の一方のアーム部37の間には、ヘッド搭載部47を装置幅方向の他方の側に付勢する付勢部材56が配置されている。本例では、付勢部材56はコイルバネであり、一方の軸部53の外周に取り付けられている。付勢部材56は、メインキャリッジ31がキャリッジドライブ30上で装置幅方向にガタ付くことを防止している。

【0038】

リボンマスク46は装置幅方向に細長い板状をしている。リボンマスク46の装置幅方向の中央部分には開口部57が設けられている。開口部57は印刷ヘッド13のヘッド面13aをプラテンローラー14に向かって下方に露出させている。リボンマスク46の下側面において、装置幅方向で開口部57を挟んだ両側には一対の突出部58が設けられている。各突出部58は平坦な下端面(リボンマスク46のプラテンローラー14側の端面)58aと、下端面58aの周縁から外側に向かって上方に傾斜する側面58bを備えている。下端面58aは、プラテンローラー14上を搬送される印刷媒体の印刷面と摺接する摺接面となっている。ここで、リボンマスク46の下端面58a(摺接面)から、開口部57から露出している印刷ヘッド13のヘッド面13aまでの距離は、プラテンローラー14上を搬送される印刷媒体の印刷面から印刷ヘッド13のヘッド面13aまでのギャップGとなっている(図4(b)参照)。リボンマスク46の周縁部分は、外側に向かって上方に傾斜する傾斜面46aとなっている。なお、インクリボンは、リボンマスク46の上面に沿って配置されるとともに、印刷ヘッド13のヘッド面13aの下側を経由するように配置される。

【0039】

サブキャリッジ32は、樹脂製であり、図4(b)に示すように、下端部分にキャリッジドライブ30への下側取り付け部65を備えている。下側取り付け部65は、キャリッジドライブ30のブッシュ39の円環状外周面39aと部分的に嵌合する円弧内周面65aを備えており、サブキャリッジ32は下側取り付け部65をブッシュ39に嵌め込んで、その円弧内周面65aをブッシュ39の円環状外周面39aに当接させた状態とすることによってキャリッジドライブ30に位置決めされて、取り付けられる。サブキャリッジ32がキャリッジドライブ30に取り付けられた状態では、サブキャリッジ32は、キャリッジドライブ30とは独立して、キャリッジガイド軸22の軸線L1回りに回動可能な状態となる。

【0040】

また、サブキャリッジ32は、上端部分にガイド部材23への上側取り付け部66を備えている。上側取り付け部66は、装置前後方向に所定間隔を空けて突出している前側スライダー67と後側スライダー68を備えている。前側スライダー67において後側スライダー68と対向する後端面67aは、キャリッジガイド軸22の軸線L1方向から見た断面形状が装置後方に向かって突出する円弧面となっており、後側スライダー68において前側スライダー67と対向する前端面68aは、キャリッジガイド軸22の軸線L1方向から見た断面形状が装置前方に向かって突出する円弧面となっている。サブキャリッジ32は、これら前側スライダー67と後側スライダー68の間にガイド部材23が挿入されることにより、ガイド部材23に取り付けられる。

【0041】

下側取り付け部65がキャリッジドライブ30に取り付けられ、上側取り付け部66がガイド部材23に取り付けられると、サブキャリッジ32はキャリッジドライブ30とガイド部材23の間に架け渡された状態となる。この状態でキャリッジモーターが駆動されてキャリッジドライブ30がキャリッジガイド軸22に沿って移動すると、サブキャリッジ32は、キャリッジドライブ30と一緒にキャリッジガイド軸22に沿って移動する。また、サブキャリッジ32がキャリッジドライブ30と一緒に移動する際にサブキャリッジ32の上端部分はキャリッジガイド軸22と平行なガイド部材23に沿って移動するので、サブキャリッジ32の姿勢は変化せず、常に同一の姿勢を維持する。さらに、サブキャリッジ32は、キャリッジガイド軸22の軸線L1回りにキャリッジドライブ30とは独立して回動可能な状態となっているので、キャリッジドライブ30がキャリッジガイド軸22に沿って軸線L1方向に移動する際に当該キャリッジドライブ30が軸線L1回りに回動したとしても、キャリッジドライブ30の回動がサブキャリッジ32の姿勢に影響を及ぼすことはなく、サブキャリッジ32の姿勢は変化しない。

【0042】

ここで、サブキャリッジ32には、キャリッジドライブ30をキャリッジガイド軸22の軸線L1回りの第1方向D1(アーム部36、37が下方に回動する方向)に付勢することによってメインキャリッジ31をプラテンローラー14に向かって付勢する付勢部材(第2付勢部材)69が取り付けられている。本例では、付勢部材69は、捻りコイルバネであり、サブキャリッジ32の装置幅方向の両側面部分から外側に突出する一対の突起70にそれぞれ取り付けられて、キャリッジドライブ30を第1方向D1に付勢している。メインキャリッジ31は、付勢部材69の付勢力並びにメインキャリッジ31および印刷ヘッド13の自重によってプラテンローラー14上を搬送される印刷媒体との間に隙間を形成することなく摺接することが可能となっている。

【0043】

また、サブキャリッジ32とメインキャリッジ31の間には、メインキャリッジ31が上下動する際に、その姿勢を変化させることなく上下動させるためのスライド機構75が構成されている。

【0044】

スライド機構75は、サブキャリッジ32の上端部分の装置前側に形成されているスライドガイド面76、メインキャリッジ31の基板固定部49の上端部分から装置後方に突出しているスライド凸部77、および、スライド凸部77をスライドガイド面76に摺接させるための付勢部材(第1付勢部材)78を備えている。ここで、スライドガイド面76は、平行軸線L2よりも装置後方に形成されており、サブキャリッジ32がガイド部材23とキャリッジドライブ30との間に架け渡された状態でプラテンローラー14に対して垂直となるように設けられている。スライド凸部77の後端面77aは、キャリッジガイド軸22の軸線L1方向から見た断面形状が、装置後側に向かって突出する円弧面となっている。付勢部材78は、メインキャリッジ31の基板固定部49とサブキャリッジ32の間に取り付けられており、メインキャリッジ31の基板固定部49をサブキャリッジ32に向かって付勢している。

【0045】

なお、メインキャリッジ31には、キャリッジドライブ30のストッパー38と当接してキャリッジドライブ30のキャリッジガイド軸22の軸線L1回りの第1方向D1への回動範囲を規制する回動範囲規制部80が設けられている。回動範囲規制部80は、メインキャリッジ31の一方の側面から外側に突出するように設けられた支軸81と、この支軸81に回転可能に取り付けられている偏心ブッシュ82を備えており、偏心ブッシュ82の環状外周面は、キャリッジドライブ30のストッパー38に当接可能な当接面82aとなっている。ここで、偏心ブッシュ82を回転させると、偏心ブッシュ82の当接面82aが、支軸81に対して接近する方向および離れる方向に変化して、ストッパー38と当接する当接部が装置前方或いは装置後方に移動するので、キャリッジドライブ30のキャリッジガイド軸22の軸線L1回りの第1方向D1への回動範囲を調整することができる。

【0046】

(プラテンギャップ調整動作)

図5はプラテンギャップ調整動作の説明図であり、図5(a)は、プラテンローラー14上に印刷媒体がない初期状態を示し、図5(b)は、第1の厚さ寸法の印刷媒体がプラテンローラー14上を搬送された状態を示し、図5(c)は、第1の厚さ寸法よりも厚い第2の厚さ寸法の印刷媒体がプラテンローラー14上を搬送された状態を示している。

【0047】

初期状態では、図5(a)に示すように、プラテンローラー14とメインキャリッジ31とは極僅かな隙間を開けて対向している。より詳細には、キャリッジドライブ30はサブキャリッジ32に取り付けられた付勢部材69によってキャリッジガイド軸22の軸線L1回りを第1方向D1に付勢されて下方に回動しており、そのアーム部36、37は前側が下方に傾斜した状態となっている。従って、メインキャリッジ31の回動中心である平行軸線L2はキャリッジガイド軸22の軸線L1よりも下方に位置している。また、メインキャリッジ31に設けられた回動範囲規制部80にキャリッジドライブ30のストッパー38が当接しており、キャリッジドライブ30は第1方向D1への回動が規制された状態となっている。さらに、メインキャリッジ31は付勢部材78によって基板固定部49がサブキャリッジ32の側に向かって付勢され(図4(b)参照)、スライド凸部77がサブキャリッジ32のスライドガイド面76に当接した状態となっており、これにより、メインキャリッジ31は所定の姿勢に維持されている。従って、メインキャリッジ31に搭載された印刷ヘッド13も、ヘッド面13aがプラテンローラー14と平行な所定の姿勢に維持されている。

【0048】

この状態から、図5(b)に示すように、媒体搬送路12に沿ってブックレットなどの第1の厚さ寸法の印刷媒体100が搬送されると、印刷媒体100がプラテンローラー14上を搬送される際に、印刷媒体100の上面の印刷面100aとメインキャリッジ31の下端面58a(リボンマスク46の突出部58の下端面58a)が摺接して、メインキャリッジ31を上方に押し上げる。この結果、メインキャリッジ31を搭載しているキャリッジドライブ30は、付勢部材69の付勢力に抗して、キャリッジガイド軸22の軸線L1回りを第1方向D1とは反対の第2方向D2に回動する。

【0049】

ここで、キャリッジドライブ30がキャリッジガイド軸22の軸線L1回りを第2方向D2に回動する際に、メインキャリッジ31は、そのスライド凸部77がプラテンローラー14と垂直なサブキャリッジ32のスライドガイド面76に摺接した状態で上方に移動する。この結果、メインキャリッジ31は、キャリッジドライブ30と一緒にキャリッジガイド軸22の軸線L1回りを第2方向D2に回動せずに、平行軸線L2回りを第2方向D2とは反対向きの第3方向D3に回動してその姿勢を維持する。従って、メインキャリッジ31に搭載された印刷ヘッド13も、ヘッド面13aがプラテンローラー14と平行な所定の姿勢に維持される。

【0050】

以上より、印刷ヘッド13がプラテンローラー14上を搬送される印刷媒体100の厚さに追随して上下動する際に、印刷面100aに対して印刷ヘッド13のヘッド面13aが傾斜することがないので、印刷面100aに対する各印刷ピンの到達距離は同一となる。また、印刷ヘッド13のヘッド面13aから印刷媒体100の印刷面100aまでのギャップGは、印刷面100aに摺接しているリボンマスク46の突出部58の下端面58a(摺接面)から印刷ヘッド13のヘッド面13aまでの距離であり、変化することがないので、印刷面100aに対する各印刷ピンの到達距離は適正な距離に維持されている。よって、プラテンギャップ調整動作に起因して、印刷品質が低下することを回避できる。

【0051】

また、図5(c)に示すように、第1の厚さ寸法よりも厚い第2の厚さ寸法の印刷媒体101が媒体搬送路12に沿って搬送される場合にも、上記の場合と同様に、プラテンギャップ調整動作が行なわれる。すなわち、第2の厚さ寸法の印刷媒体101がプラテンローラー14上を搬送される際に、印刷媒体101の印刷面101aとメインキャリッジ31の下端面58aが摺接してメインキャリッジ31を上方に押し上げる。この結果、メインキャリッジ31を搭載しているキャリッジドライブ30はキャリッジガイド軸22の軸線L1回りを第2方向D2に回動する。キャリッジドライブ30の回転量は、第1の厚さ寸法の印刷媒体101がプラテンローラー14上を搬送される場合と比較して大きくなる。

【0052】

ここで、キャリッジドライブ30がキャリッジガイド軸22の軸線L1回りを第2方向D2に回動する際に、メインキャリッジ31は、そのスライド凸部77がプラテンローラー14と垂直なサブキャリッジ32のスライドガイド面76に摺接した状態で上方に移動する。この結果、メインキャリッジ31はキャリッジドライブ30と一緒にキャリッジガイド軸22の軸線L1回りを第2方向D2に回動せずに、平行軸線L2回りを第2方向D2とは反対向きの第3方向D3に回動して、その姿勢を維持する。すなわち、メインキャリッジ31は、第1の厚さ寸法の印刷媒体101がプラテンローラー14上を搬送される場合と比較して大きな回転量で平行軸線L2回りを第3方向D3に回動して、その姿勢を維持する。従って、メインキャリッジ31に搭載された印刷ヘッド13も、ヘッド面13aがプラテンローラー14と平行な所定の姿勢に維持される。

【0053】

以上より、印刷媒体101の厚さが増加した場合でも、印刷ヘッド13がプラテンローラー14上を搬送される印刷媒体101の厚さに追随して上下動する際に、印刷面101aに対して印刷ヘッド13のヘッド面13aが傾斜することがない。また、印刷ヘッド13のヘッド面13aから印刷媒体101の印刷面101aまでの距離は、印刷面101aに摺接しているリボンマスク46の突出部58の下端面58a(摺接面)から印刷ヘッド13のヘッド面13aまでの距離であり、変化することがない。よって、プラテンギャップ調整動作に起因して、印刷品質が低下することを回避できる。

【0054】

(その他の実施の形態)

上記の例では、キャリッジドライブ30の回動範囲を規制する回動範囲規制部はメインキャリッジ31に設けられているが、サブキャリッジ32に設けておくこともできる。

【0055】

また、上記の例では、印刷ヘッド13は、シリアル・インパクト・ドット・マトリクス・プリントヘッドであったが、プリンター1のキャリッジ21に搭載される印刷ヘッド13は、これに限られるものではない。

【符号の説明】

【0056】

1・・プリンター、2・・プリンター本体、3・・外装ケース、4・・媒体出入口、5・・媒体ガイド、5a・・媒体ガイドの上面、6・・媒体入口、10・・プリンター本体フレーム、11・・側壁部、12・・媒体搬送路、13・・印刷ヘッド、13a・・ヘッド面、14・・プラテンローラー、15・・前側搬送ローラー、16・・前側押圧ローラー、17・・後側搬送ローラー、18・・後側押圧ローラー、19・・媒体搬送機構、20・・トラクターユニット、21・・キャリッジ、22・・キャリッジガイド軸、23・・ガイド部材、24・・タイミングベルト、25・・プラテンギャップ調整機構、30・・キャリッジドライブ、31・・メインキャリッジ、32・・サブキャリッジ、35・・筒部、36・37・・アーム部、38・・ストッパー、39・・ブッシュ、39a・・ブッシュの円環状外周面、45・・キャリッジ本体、46・・リボンマスク、46a・・傾斜面、47・・ヘッド搭載部、48・・フレキシブルプリント基板、49・・基板固定部、50・51・・対向面、52・53・・軸部、54・55・・円形貫通孔、56・・付勢部材、57・・開口部、58・・突出部、58a・・下端面(摺接面)、58b・・側面、65・・下側取り付け部、65a・・円弧内周面、66・・上側取り付け部、67・・前側スライダー、67a・・後端面、68・・後側スライダー、68a・・前端面、69・・付勢部材(第2付勢部材)、70・・突起、75・・スライド機構、76・・スライドガイド面、77・・スライド凸部、77a・・後端面、78・・付勢部材(第1付勢部材)、80・・回動範囲規制部、81・・支軸、82・・偏心ブッシュ、82a・・当接面、100・101・・印刷媒体、100a・101a・・印刷面、G・・印刷ヘッドと印刷媒体の間のギャップ、L1・・キャリッジガイド軸の軸線、L2・・平行軸線

【技術分野】

【0001】

本発明は、プラテンを搬送される印刷媒体の厚さに拘わらず、印刷ヘッドと印刷媒体との間のギャップを一定に維持することができるプラテンギャップ調整機構、および、当該プラテンギャップ調整機構を備えるプリンターに関する。

【背景技術】

【0002】

通帳などのブックレットのページに印刷を施す場合には、ブックレットを見開き状態として印刷対象ページを上面に露出させる。そして、見開き状態としたブックレットを、プラテンを経由する媒体搬送路に沿って搬送して、ブックレットがプラテンを通過する際に印刷ヘッドによって印刷対象ページに印刷を行う。このようなブックレットのページへの印刷では印刷対象ページが異なると見開き位置が変化するので、見開き状態としたブックレットの厚さが変化する。すなわち、印刷ジョブによって、プラテンを搬送される印刷媒体の厚さが変化することがある。

【0003】

印刷ヘッドとプラテンの間のプラテンギャップが一定のプリンターでは、印刷媒体の厚さが変化すると印刷ヘッドと印刷媒体の間のギャップが変化するので、印刷品質が低下するという問題がある。このため、印刷媒体の厚さが変化する場合には、プラテンを搬送される印刷媒体の厚さに追随して印刷ヘッドを上下に変位させるプラテンギャップ調整機構を備えるプリンターが用いられる。

【0004】

プラテンギャップ調整機構を備えるプリンターは特許文献1に記載されている。特許文献1に記載のプリンターでは、印刷ヘッドを搭載するキャリッジを、キャリッジを支持しているキャリッジガイド軸の軸線回りに回動可能な状態としている。また、プラテン上を通過する印刷媒体にキャリッジの下面部分を摺接させることにより印刷媒体の厚さに追随させてキャリッジを上下に回動させ、これにより、印刷ヘッドを上下に変位させて、印刷ヘッドと印刷媒体の間のギャップの変動を抑制している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平09−202017号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載のプリンターでは、印刷媒体の厚さに追随してキャリッジが基準位置から上方或いは下方に回動するとキャリッジが傾くので、キャリッジに搭載されている印刷ヘッドがプラテン上を通過する印刷媒体の印刷面に対して傾斜するという問題がある。印刷ヘッドが印刷面に対して傾斜すると、例えば、印刷ヘッドがインクリボンに記録ワイヤーを打ち当ててインクリボンのインクを連続用紙に付着させて印刷するシリアル・インパクト・ドット・マトリクス・プリントヘッドの場合には、印刷面に対する各印刷ピンの到達距離が変動するので、印刷品質が低下してしまう。

【0007】

ここで、プラテンギャップ調整機構として、キャリッジガイド軸を上下方向に移動させる昇降機構を備え、プラテンを通過する印刷媒体の厚さに基づいてキャリッジガイド軸を上下移動させれば、キャリッジに搭載されている印刷ヘッドを印刷媒体の印刷面に対して傾斜させることなく上下方向に移動させることが可能となる。しかし、このような構成では、キャリッジガイド軸、キャリッジおよび印刷ヘッドを一緒に上下移動させなければならないので、被駆動部材が重くなり、昇降機構にモーターなどの駆動源が必要となる。また、印刷媒体の厚さを検出するためのセンサーが必要となるので、装置の構成や装置の制御が複雑となり、装置の製造コストの増加を招く。

【0008】

以上の問題点に鑑みて、本発明の課題は、印刷ヘッドの姿勢を維持したままで、印刷ヘッドと印刷媒体の間のギャップを一定に維持することが可能な簡易な構成のプラテンギャップ調整機構、および、このようなプラテンギャップ調整機構を搭載するプリンターを提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のプラテンギャップ調整機構は、

プラテンを経由する媒体搬送路に対向する位置で、媒体搬送方向と直交して前記プラテンと平行に延びるキャリッジガイド軸と、

前記キャリッジガイド軸の軸線回りに回動可能な状態で当該キャリッジガイド軸に支持されているキャリッジドライブと、

前記キャリッジガイド軸と平行な平行軸線回りに回動可能な状態で前記キャリッジドライブに支持されており、前記プラテンを搬送される印刷媒体に印刷を行う印刷ヘッドを搭載するメインキャリッジとを有し、

前記プラテンを搬送される前記印刷媒体と前記メインキャリッジとが摺接して当該メインキャリッジが当該印刷媒体の厚さに追随して当該プラテンに接近する方向および離れる方向に移動することにより、前記印刷ヘッドと前記印刷媒体との間のギャップが一定に維持されることを特徴とする。

【0010】

本発明では、印刷ヘッドを搭載するメインキャリッジは、プラテンを搬送される印刷媒体と摺接して当該印刷媒体の厚さに追随して当該プラテンに接近する方向および離れる方向に移動する。従って、センサーやモーターを用いることなく、簡易な構成によって、印刷ヘッドを印刷媒体の厚さに追随させてプラテンに接近する方向および離れる方向に移動させることができる。また、印刷ヘッドは、メインキャリッジを介して、キャリッジガイド軸の軸線回りに回動可能な状態とされたキャリッジドライブに搭載されており、メインキャリッジは、キャリッジドライブ上において、キャリジガイド軸の軸線に平行な平行軸線回りに回動可能に支持されている。従って、例えば、印刷媒体が基準とする寸法よりも厚く、メインキャリッジが印刷媒体の厚さに追随してプラテンから離れる方向に変位する場合には、キャリッジドライブがキャリッジガイド軸の軸線回りをプラテンから離れる方向に回動するとともに、メインキャリッジが平行軸線回りをプラテンに接近する方向に回動する。これにより、メインキャリッジは、その姿勢を維持したままでプラテンから離れる方向に移動する。よって、メインキャリッジに搭載された印刷ヘッドも、その姿勢も維持したままでプラテンから離れる方向に移動する。一方、印刷媒体が基準とする寸法よりも薄く、メインキャリッジがプラテンに接近する方向に変位する場合には、キャリッジドライブがキャリッジガイド軸の軸線回りをプラテンに接近する方向に回動するとともに、メインキャリッジが平行軸線回りをプラテンから離れる方向に回動する。これにより、メインキャリッジは、その姿勢を維持したままで、プラテンに接近する方向に移動する。従って、メインキャリッジに搭載された印刷ヘッドも、その姿勢も維持したままでプラテンに接近する方向に移動する。この結果、印刷ヘッドをプラテンに接近する方向および離れる方向に移動させて印刷ヘッドと印刷媒体の間のギャップを一定に維持する際に、印刷媒体の印刷面に対して印刷ヘッドが傾斜することを抑制あるいは防止できるので、印刷品質の低下を回避できる。

【0011】

本発明において、前記メインキャリッジを前記プラテンに接近する方向および離れる方向に案内するガイド機構を有していることが望ましい。このようなガイド機構を備えれば、プラテンに接近する方向および離れる方向に移動するメインキャリッジの姿勢を所定の姿勢に維持することが容易となる。従って、メインキャリッジに搭載される印刷ヘッドがプラテンを搬送される印刷媒体の印刷面に対して傾斜することを確実に防止できる。

【0012】

本発明において、前記ガイド機構は、前記キャリッジガイド軸の前記媒体搬送路とは反対側に当該キャリッジガイド軸と平行に配置されたガイド部材、前記ガイド部材と前記キャリッジドライブとの間に架け渡されたサブキャリッジ、および、前記サブキャリッジに対して前記メインキャリッジを前記プラテンに接近する方向および離れる方向にスライドさせるためのスライド機構を有し、前記サブキャリッジは、前記キャリッジドライブと独立して前記キャリッジガイド軸の軸線回りに回動可能な状態で当該キャリッジドライブに取り付けられていることが望ましい。このようにすれば、サブキャリッジは、キャリッジドライブがキャリッジガイド軸の軸線回りに回動した場合でも、キャリッジドライブの姿勢の変化に拘わらず同一の姿勢を維持する。従って、スライド機構によって、メインキャリッジをサブキャリッジに対してプラテンに接近する方向および離れる方向にスライドさせれば、メインキャリッジの姿勢を変化させることなく、メインキャリッジをプラテンに接近する方向および離れる方向に移動させることができる。

【0013】

この場合において、前記スライド機構は、前記サブキャリッジに形成されたスライドガイド面と、前記メインキャリッジを前記スライドガイド面に沿って摺接させるために当該メインキャリッジを前記サブキャリッジに向かって付勢する第1付勢部材を備えていることが望ましい。このようにすれば、メインキャリッジをサブキャリッジのスライドガイド面に沿ってプラテンに接近する方向および離れる方向に移動させることができるので、メインキャリッジの姿勢を変化させることなく、メインキャリッジをプラテンに接近する方向および離れる方向に移動させることができる。

【0014】

この場合において、前記キャリッジドライブは、前記キャリッジガイド軸が貫通する軸穴に圧入されているブッシュを備えており、前記サブキャリッジは、前記ブッシュの円環状外周面と部分的に嵌合する円弧内周面を有する取り付け部を備えており、前記取り付け部の円弧内周面が前記ブッシュの円環状外周面に当接させられることによって前記サブキャリッジが前記キャリッジドライブに位置決めされた状態で取り付けられていることが望ましい。このようにすれば、サブキャリッジを、キャリッジガイド軸の軸線回りに回動可能な状態で、キャリッジドライブに取り付けることができる。

【0015】

本発明において、前記メインキャリッジまたは前記サブキャリッジには、前記キャリッジドライブと当接して当該キャリッジドライブの前記キャリッジガイド軸の軸線回りの回動範囲を規制する回動範囲規制部が設けられていることが望ましい。回動範囲規制部によってキャリッジドライブの回動範囲を規制すれば、例えば、キャリッジドライブがキャリッジガイド軸の軸線回りをプラテンに接近する方向に回動したときに、メインキャリッジがプラテンと接触することを防止できる。

【0016】

この場合において、前記回動範囲規制部は、支軸と、当該支軸に回転可能に取り付けられており、環状外周面が前記キャリッジドライブと当接可能な当接面となっている偏心ブッシュを備えており、前記偏心ブッシュを回転させることによって、前記キャリッジドライブの前記キャリッジガイド軸の軸線回りの前記回動範囲が調整可能となっている構成を採用することもできる。

【0017】

本発明において、印刷ヘッドを媒体搬送方向と直交する方向に往復移動させながら印刷媒体に対する印刷を行うためには、前記キャリッジドライブは、前記キャリッジガイド軸の軸線方向に移動可能な状態で当該キャリッジガイド軸に支持されており、前記サブキャリッジは、前記キャリッジドライブが前記キャリッジガイド軸の軸線方向に移動する際に、前記ガイド部材に案内されて、前記キャリッジドライブと一緒に前記キャリッジガイド軸の軸線方向に移動することが望ましい。

【0018】

本発明において、メインキャリッジを印刷媒体の厚さに追随させてプラテンに接近する方向および離れる方向に移動させるためには、前記キャリッジドライブを前記キャリッジガイド軸の軸線回りの一方に付勢することによって前記メインキャリッジを前記プラテンに向かって付勢する第2付勢部材を有することが望ましい。

【0019】

この場合において、前記メインキャリッジは、前記印刷ヘッドを搭載しているキャリッジ本体と、当該キャリッジ本体の前記プラテン側の端部分に取り付けられているマスクとを備えており、前記マスクは、前記印刷ヘッドのヘッド面を前記プラテンに向かって露出させている開口部を備えており、前記マスクの前記プラテン側の端面が前記プラテンを搬送される前記印刷媒体に摺接する摺接面となっていることが望ましい。このようにすれば、マスクのプラテン側の端面と印刷ヘッドのヘッド面の間の距離が、プラテンを搬送される印刷媒体の印刷面と印刷ヘッドのヘッド面の間のギャップとなる。

【0020】

次に、本発明のプリンターは、印刷ヘッドと、上記のギャップ調整機構を有することを特徴とする。

【0021】

本発明によれば、プリンターが、プラテンギャップ調整機構を有しているので、プラテンを搬送される印刷媒体の厚さが変動しても、印刷品質の変動を抑制できる。

【発明の効果】

【0022】

本発明によれば、印刷ヘッドを搭載するメインキャリッジは、プラテンを搬送される印刷媒体と摺接して当該印刷媒体の厚さに追随して当該プラテンに接近する方向および離れる方向に移動する。従って、センサーやモーターを用いることなく、簡易な構成によって、印刷ヘッドを印刷媒体の厚さに追随させてプラテンに接近する方向および離れる方向に移動させることができる。また、印刷ヘッドは、メインキャリッジを介して、キャリッジガイド軸の軸線回りに回動可能な状態とされたキャリッジドライブに搭載されており、メインキャリッジは、キャリッジドライブ上において、キャリジガイド軸の軸線に平行な平行軸線回りに回動可能に支持されている。従って、メインキャリッジが印刷媒体の厚さに追随してプラテンに接近する方向および離れる方向に移動する際には、キャリッジドライブとメインキャリッジがそれぞれの回転軸に対して反対方向に移動して、印刷ヘッドの姿勢を維持する。この結果、印刷ヘッドをプラテンに接近する方向および離れる方向に移動させて印刷ヘッドと印刷媒体の間のギャップを一定に維持する際に、印刷媒体の印刷面に対して印刷ヘッドが傾斜することを抑制あるいは防止できるので、印刷品質の低下を回避できる。

【図面の簡単な説明】

【0023】

【図1】プラテンギャップ調整機構と搭載したプリンターの斜視図および断面図である。

【図2】プリンター本体フレームの斜視図である。

【図3】印刷ヘッドを搭載するキャリッジの斜視図である。

【図4】印刷ヘッドを搭載するキャリッジの側面図および断面図である。

【図5】プラテンギャップ調整動作の説明図である。

【発明を実施するための形態】

【0024】

以下に、図面を参照して、本発明のプラテンギャップ調整機構を搭載するプリンターを説明する。

【0025】

(全体構成)

図1(a)は本発明の実施の形態に係るプリンターの外観斜視図であり、図1(b)はプリンターの縦断面図である。図2はプリンター本体フレームの斜視図である。図1(a)に示すように、プリンター1は装置幅方向に長いプリンター本体2を有している。プリンター本体2の外装ケース3の前面には所定幅の媒体出入口4が形成されており、媒体出入口4の下側には媒体ガイド5が装置前方に突出した状態で取り付けられている。外装ケース3の後面には、図1(b)に示すように、連続紙を挿入するための媒体入口6が形成されている。

【0026】

プリンター本体2は、外装ケース3の内側にプリンター本体フレーム10を備えている。図2に示すように、プリンター本体フレーム10は装置幅方向の両端に上下方向に延びる一対の側壁部11を備えている。これら一対の側壁部11の内側には、図1(b)に示すように、媒体出入口4から媒体入口6に向かって装置前後方向に延びる媒体搬送路12が設けられている。媒体ガイド5は、その上面5aが、媒体搬送路12に連続している。

【0027】

媒体搬送路12の途中には、印刷ヘッド13による印刷位置を規定するプラテンローラー14が、回転中心軸線を媒体搬送方向と直交する方向に向けて配置されている。プラテンローラー14の装置前方には前側搬送ローラー15が配置されている。前側搬送ローラー15には上方から前側押圧ローラー16が所定の押圧力で押し付けられている。プラテンローラー14の装置後方には後側搬送ローラー17が配置されている。後側搬送ローラー17には上方から後側押圧ローラー18が所定の押圧力で押し付けられている。プラテンローラー14、前側搬送ローラー15、前側押圧ローラー16、後側搬送ローラー17および後側押圧ローラー18は、媒体搬送路12と平行な状態でプリンター本体フレーム10に架け渡されている。また、プラテンローラー14、前側搬送ローラー15および後側搬送ローラー17は、媒体搬送路12に沿って印刷媒体を搬送するための媒体搬送機構19を構成しており、プリンター本体フレーム10に搭載されている不図示の搬送モーターによって駆動される。後側押圧ローラー18の装置後方には連続紙を搬送するためのトラクターユニット20が配置されている。

【0028】

媒体搬送路12の上方には、印刷ヘッド13と、印刷ヘッド13を搭載するキャリッジ21と、キャリッジ21の装置幅方向への移動をガイドするキャリッジガイド軸22およびガイド部材23が配置されている。また、媒体搬送路12の上方には、キャリッジ21をキャリッジガイド軸22およびガイド部材23に沿って往復移動させるためのタイミングベルト24およびキャリッジモーター(不図示)が配置されている。

【0029】

印刷ヘッド13およびキャリッジ21はプラテンローラー14の真上に位置している。本例において、印刷ヘッド13は、インクリボンに記録ワイヤーを打ち当ててインクリボンのインクを連続用紙に付着させて印刷するシリアル・インパクト・ドット・マトリクス・プリントヘッドであり、印刷ヘッド13とプラテンローラー14の間にはインクリボンカートリッジから露出させられたインクリボン(不図示)が挿入されている。

【0030】

キャリッジガイド軸22はプラテンローラー14よりも装置後方で媒体搬送路12に対向しており、プラテンローラー14と平行な状態で、プリンター本体フレーム10の一対の側壁部11に架け渡されている。キャリッジガイド軸22の軸線L1は、媒体搬送方向と直交する方向に延びている。ガイド部材23は、一定厚さの板状の部材であり、キャリッジガイド軸22の真上(キャリッジガイド軸22の媒体搬送路12とは反対側)において、プラテンローラー14およびキャリッジガイド軸22と平行な状態で、プリンター本体フレーム10の一対の側壁部11に架け渡されている。キャリッジ21には、媒体搬送路12に沿ってプラテンローラー14上を搬送される印刷媒体の厚さに追随させて印刷ヘッド13を上下動(プラテン13に接近する方向および離れる方向に移動)させるためのプラテンギャップ調整機構25が構成されている。

【0031】

ここで、本例のプリンター1では、2つの印刷動作を選択的に行うことが可能となっている。第1の印刷動作は、装置前側の媒体出入口4から印刷媒体を挿入して、媒体搬送路12に沿って装置後方に向かって印刷媒体を搬送し、印刷位置において印刷を施し、しかる後に印刷媒体を装置前方に向かって搬送して媒体出入口4から排出するものである。第2の印刷動作は、装置後側の媒体入口6から印刷媒体を挿入して、媒体搬送路12に沿って装置前方に向かって印刷媒体を搬送し、印刷位置において印刷を施し、しかる後に印刷媒体を装置前方の媒体出入口4から排出するものである。

【0032】

第1の印刷動作は、例えば、通帳などのブックレットのページへの印刷の際に選択される。すなわち、ブックレットのページへ印刷を施す際には、ブックレットを見開き状態として印刷対象ページを上面に露出させる。そして、見開き状態としたブックレットを媒体ガイド5に沿って媒体出入口4から媒体搬送路12に挿入する。ブックレットが媒体搬送路12に挿入されると搬送モーターが駆動され、ブックレットは媒体搬送機構19によって媒体搬送路12に沿って装置後方に向かって搬送される。そして、ブックレットがプラテンローラー14上を通過する際に、印刷ヘッド13によって印刷対象ページに印刷が施される。印刷が終了すると、搬送モーターが逆方向に駆動され、これによりブックレットは媒体搬送機構19によって装置前方に向かって搬送され、媒体出入口4より排出される。

【0033】

第2の印刷動作は、例えば、ファンフォールド紙への印刷の際に選択される。すなわち、ファンフォールド紙は、トラクターユニット20を介して装置後側の媒体入口6から媒体搬送路12に挿入される。ファンフォールド紙が媒体搬送路12に挿入されると、これにより、搬送モーターが駆動され、ファンフォールド紙は媒体搬送機構19によって媒体搬送路12に沿って装置前方に向かって搬送される。そして、ファンフォールド紙がプラテンローラー14上を通過する際に、印刷ヘッド13によって印刷が施される。印刷が施されたファンフォールド紙はそのまま装置前方に搬送されて、媒体出入口4より排出される。

【0034】

(プラテンギャップ調整機構)

次に、図2〜図5を参照して、プラテンギャップ調整機構25を説明する。図3(a)はキャリッジ21を上方から見た斜視図であり、図3(b)はキャリッジ21を下方から見た斜視図である。図4(a)はキャリッジ21の側面図であり、図4(b)はキャリッジ21の縦断面図である。キャリッジ21は、キャリッジガイド軸22に支持されているキャリッジドライブ30と、キャリッジドライブ30に支持されているメインキャリッジ31と、キャリッジドライブ30に支持されて、キャリッジドライブ30とガイド部材23の間に架け渡されているサブキャリッジ32を備えている。

【0035】

キャリッジドライブ30は、アルミ製であり、筒部35と、筒部35の装置幅方向の両端部分から装置前方に突出した一対のアーム部36、37と、筒部35における一対のアーム部36、37の内側であって、一方のアーム部37に近い位置から当該アーム部37と直交する方向に延びるストッパー38を備えている。筒部35の中心孔には筒状のブッシュ39が圧入されており、ブッシュ39の中心孔にキャリッジガイド軸22が挿入される。ブッシュ39の中心孔にキャリッジガイド軸22が挿入されることにより、キャリッジドライブ30は、キャリッジガイド軸22の軸線L1方向に移動可能な状態で、かつ、軸線L1回りに回動可能な状態で、当該キャリッジガイド軸22に支持される。ここで、キャリッジドライブ30にはタイミングベルト24が接続されており、キャリッジモーターの駆動によってタイミングベルト24が駆動されると、キャリッジドライブ30はキャリッジガイド軸22に沿って装置幅方向に移動する。

【0036】

メインキャリッジ31は、印刷ヘッド13を搭載するためのアルミ製のキャリッジ本体45と、キャリッジ本体45の下端に取り付けられた樹脂製のリボンマスク(マスク)46を備えている。キャリッジ本体45は、印刷ヘッド13が搭載されるヘッド搭載部47と、ヘッド搭載部47の装置後側部分から上方に延びており、印刷ヘッド13に接続されるフレキシブルプリント基板48(図2参照)が固定される基板固定部49を備えている。印刷ヘッド13は記録ワイヤーが配列されたヘッド面13aを下方に向けた状態でヘッド搭載部47に搭載されている(図4(b)参照)。

【0037】

メインキャリッジ31は、キャリッジガイド軸22の軸線L1と平行な平行軸線L2回りに回動可能な状態でキャリッジドライブ30に支持されている。より具体的には、メインキャリッジ31は、そのヘッド搭載部47がキャリッジドライブ30の一対のアーム部36、37の内側に配置されており、ヘッド搭載部47において一対のアーム部36、37と対向している一対の対向面50、51には、それぞれ装置幅方向に突出する軸部52、53が設けられている。一方、一対のアーム部36、37の先端部分には、軸部52、53の軸受として機能する円形貫通孔54、55が設けられている。メインキャリッジ31は、軸部52、53のそれぞれが円形貫通孔54、55に挿入されることにより、キャリッジドライブ30に回動可能な状態で支持されている。平行軸線L2は、軸部52、53および円形貫通孔54、55の中心線である。ここで、メインキャリッジ31の一方の対向面51とキャリッジドライブ30の一方のアーム部37の間には、ヘッド搭載部47を装置幅方向の他方の側に付勢する付勢部材56が配置されている。本例では、付勢部材56はコイルバネであり、一方の軸部53の外周に取り付けられている。付勢部材56は、メインキャリッジ31がキャリッジドライブ30上で装置幅方向にガタ付くことを防止している。

【0038】

リボンマスク46は装置幅方向に細長い板状をしている。リボンマスク46の装置幅方向の中央部分には開口部57が設けられている。開口部57は印刷ヘッド13のヘッド面13aをプラテンローラー14に向かって下方に露出させている。リボンマスク46の下側面において、装置幅方向で開口部57を挟んだ両側には一対の突出部58が設けられている。各突出部58は平坦な下端面(リボンマスク46のプラテンローラー14側の端面)58aと、下端面58aの周縁から外側に向かって上方に傾斜する側面58bを備えている。下端面58aは、プラテンローラー14上を搬送される印刷媒体の印刷面と摺接する摺接面となっている。ここで、リボンマスク46の下端面58a(摺接面)から、開口部57から露出している印刷ヘッド13のヘッド面13aまでの距離は、プラテンローラー14上を搬送される印刷媒体の印刷面から印刷ヘッド13のヘッド面13aまでのギャップGとなっている(図4(b)参照)。リボンマスク46の周縁部分は、外側に向かって上方に傾斜する傾斜面46aとなっている。なお、インクリボンは、リボンマスク46の上面に沿って配置されるとともに、印刷ヘッド13のヘッド面13aの下側を経由するように配置される。

【0039】

サブキャリッジ32は、樹脂製であり、図4(b)に示すように、下端部分にキャリッジドライブ30への下側取り付け部65を備えている。下側取り付け部65は、キャリッジドライブ30のブッシュ39の円環状外周面39aと部分的に嵌合する円弧内周面65aを備えており、サブキャリッジ32は下側取り付け部65をブッシュ39に嵌め込んで、その円弧内周面65aをブッシュ39の円環状外周面39aに当接させた状態とすることによってキャリッジドライブ30に位置決めされて、取り付けられる。サブキャリッジ32がキャリッジドライブ30に取り付けられた状態では、サブキャリッジ32は、キャリッジドライブ30とは独立して、キャリッジガイド軸22の軸線L1回りに回動可能な状態となる。

【0040】

また、サブキャリッジ32は、上端部分にガイド部材23への上側取り付け部66を備えている。上側取り付け部66は、装置前後方向に所定間隔を空けて突出している前側スライダー67と後側スライダー68を備えている。前側スライダー67において後側スライダー68と対向する後端面67aは、キャリッジガイド軸22の軸線L1方向から見た断面形状が装置後方に向かって突出する円弧面となっており、後側スライダー68において前側スライダー67と対向する前端面68aは、キャリッジガイド軸22の軸線L1方向から見た断面形状が装置前方に向かって突出する円弧面となっている。サブキャリッジ32は、これら前側スライダー67と後側スライダー68の間にガイド部材23が挿入されることにより、ガイド部材23に取り付けられる。

【0041】

下側取り付け部65がキャリッジドライブ30に取り付けられ、上側取り付け部66がガイド部材23に取り付けられると、サブキャリッジ32はキャリッジドライブ30とガイド部材23の間に架け渡された状態となる。この状態でキャリッジモーターが駆動されてキャリッジドライブ30がキャリッジガイド軸22に沿って移動すると、サブキャリッジ32は、キャリッジドライブ30と一緒にキャリッジガイド軸22に沿って移動する。また、サブキャリッジ32がキャリッジドライブ30と一緒に移動する際にサブキャリッジ32の上端部分はキャリッジガイド軸22と平行なガイド部材23に沿って移動するので、サブキャリッジ32の姿勢は変化せず、常に同一の姿勢を維持する。さらに、サブキャリッジ32は、キャリッジガイド軸22の軸線L1回りにキャリッジドライブ30とは独立して回動可能な状態となっているので、キャリッジドライブ30がキャリッジガイド軸22に沿って軸線L1方向に移動する際に当該キャリッジドライブ30が軸線L1回りに回動したとしても、キャリッジドライブ30の回動がサブキャリッジ32の姿勢に影響を及ぼすことはなく、サブキャリッジ32の姿勢は変化しない。

【0042】

ここで、サブキャリッジ32には、キャリッジドライブ30をキャリッジガイド軸22の軸線L1回りの第1方向D1(アーム部36、37が下方に回動する方向)に付勢することによってメインキャリッジ31をプラテンローラー14に向かって付勢する付勢部材(第2付勢部材)69が取り付けられている。本例では、付勢部材69は、捻りコイルバネであり、サブキャリッジ32の装置幅方向の両側面部分から外側に突出する一対の突起70にそれぞれ取り付けられて、キャリッジドライブ30を第1方向D1に付勢している。メインキャリッジ31は、付勢部材69の付勢力並びにメインキャリッジ31および印刷ヘッド13の自重によってプラテンローラー14上を搬送される印刷媒体との間に隙間を形成することなく摺接することが可能となっている。

【0043】

また、サブキャリッジ32とメインキャリッジ31の間には、メインキャリッジ31が上下動する際に、その姿勢を変化させることなく上下動させるためのスライド機構75が構成されている。

【0044】

スライド機構75は、サブキャリッジ32の上端部分の装置前側に形成されているスライドガイド面76、メインキャリッジ31の基板固定部49の上端部分から装置後方に突出しているスライド凸部77、および、スライド凸部77をスライドガイド面76に摺接させるための付勢部材(第1付勢部材)78を備えている。ここで、スライドガイド面76は、平行軸線L2よりも装置後方に形成されており、サブキャリッジ32がガイド部材23とキャリッジドライブ30との間に架け渡された状態でプラテンローラー14に対して垂直となるように設けられている。スライド凸部77の後端面77aは、キャリッジガイド軸22の軸線L1方向から見た断面形状が、装置後側に向かって突出する円弧面となっている。付勢部材78は、メインキャリッジ31の基板固定部49とサブキャリッジ32の間に取り付けられており、メインキャリッジ31の基板固定部49をサブキャリッジ32に向かって付勢している。

【0045】

なお、メインキャリッジ31には、キャリッジドライブ30のストッパー38と当接してキャリッジドライブ30のキャリッジガイド軸22の軸線L1回りの第1方向D1への回動範囲を規制する回動範囲規制部80が設けられている。回動範囲規制部80は、メインキャリッジ31の一方の側面から外側に突出するように設けられた支軸81と、この支軸81に回転可能に取り付けられている偏心ブッシュ82を備えており、偏心ブッシュ82の環状外周面は、キャリッジドライブ30のストッパー38に当接可能な当接面82aとなっている。ここで、偏心ブッシュ82を回転させると、偏心ブッシュ82の当接面82aが、支軸81に対して接近する方向および離れる方向に変化して、ストッパー38と当接する当接部が装置前方或いは装置後方に移動するので、キャリッジドライブ30のキャリッジガイド軸22の軸線L1回りの第1方向D1への回動範囲を調整することができる。

【0046】

(プラテンギャップ調整動作)

図5はプラテンギャップ調整動作の説明図であり、図5(a)は、プラテンローラー14上に印刷媒体がない初期状態を示し、図5(b)は、第1の厚さ寸法の印刷媒体がプラテンローラー14上を搬送された状態を示し、図5(c)は、第1の厚さ寸法よりも厚い第2の厚さ寸法の印刷媒体がプラテンローラー14上を搬送された状態を示している。

【0047】

初期状態では、図5(a)に示すように、プラテンローラー14とメインキャリッジ31とは極僅かな隙間を開けて対向している。より詳細には、キャリッジドライブ30はサブキャリッジ32に取り付けられた付勢部材69によってキャリッジガイド軸22の軸線L1回りを第1方向D1に付勢されて下方に回動しており、そのアーム部36、37は前側が下方に傾斜した状態となっている。従って、メインキャリッジ31の回動中心である平行軸線L2はキャリッジガイド軸22の軸線L1よりも下方に位置している。また、メインキャリッジ31に設けられた回動範囲規制部80にキャリッジドライブ30のストッパー38が当接しており、キャリッジドライブ30は第1方向D1への回動が規制された状態となっている。さらに、メインキャリッジ31は付勢部材78によって基板固定部49がサブキャリッジ32の側に向かって付勢され(図4(b)参照)、スライド凸部77がサブキャリッジ32のスライドガイド面76に当接した状態となっており、これにより、メインキャリッジ31は所定の姿勢に維持されている。従って、メインキャリッジ31に搭載された印刷ヘッド13も、ヘッド面13aがプラテンローラー14と平行な所定の姿勢に維持されている。

【0048】

この状態から、図5(b)に示すように、媒体搬送路12に沿ってブックレットなどの第1の厚さ寸法の印刷媒体100が搬送されると、印刷媒体100がプラテンローラー14上を搬送される際に、印刷媒体100の上面の印刷面100aとメインキャリッジ31の下端面58a(リボンマスク46の突出部58の下端面58a)が摺接して、メインキャリッジ31を上方に押し上げる。この結果、メインキャリッジ31を搭載しているキャリッジドライブ30は、付勢部材69の付勢力に抗して、キャリッジガイド軸22の軸線L1回りを第1方向D1とは反対の第2方向D2に回動する。

【0049】

ここで、キャリッジドライブ30がキャリッジガイド軸22の軸線L1回りを第2方向D2に回動する際に、メインキャリッジ31は、そのスライド凸部77がプラテンローラー14と垂直なサブキャリッジ32のスライドガイド面76に摺接した状態で上方に移動する。この結果、メインキャリッジ31は、キャリッジドライブ30と一緒にキャリッジガイド軸22の軸線L1回りを第2方向D2に回動せずに、平行軸線L2回りを第2方向D2とは反対向きの第3方向D3に回動してその姿勢を維持する。従って、メインキャリッジ31に搭載された印刷ヘッド13も、ヘッド面13aがプラテンローラー14と平行な所定の姿勢に維持される。

【0050】

以上より、印刷ヘッド13がプラテンローラー14上を搬送される印刷媒体100の厚さに追随して上下動する際に、印刷面100aに対して印刷ヘッド13のヘッド面13aが傾斜することがないので、印刷面100aに対する各印刷ピンの到達距離は同一となる。また、印刷ヘッド13のヘッド面13aから印刷媒体100の印刷面100aまでのギャップGは、印刷面100aに摺接しているリボンマスク46の突出部58の下端面58a(摺接面)から印刷ヘッド13のヘッド面13aまでの距離であり、変化することがないので、印刷面100aに対する各印刷ピンの到達距離は適正な距離に維持されている。よって、プラテンギャップ調整動作に起因して、印刷品質が低下することを回避できる。

【0051】

また、図5(c)に示すように、第1の厚さ寸法よりも厚い第2の厚さ寸法の印刷媒体101が媒体搬送路12に沿って搬送される場合にも、上記の場合と同様に、プラテンギャップ調整動作が行なわれる。すなわち、第2の厚さ寸法の印刷媒体101がプラテンローラー14上を搬送される際に、印刷媒体101の印刷面101aとメインキャリッジ31の下端面58aが摺接してメインキャリッジ31を上方に押し上げる。この結果、メインキャリッジ31を搭載しているキャリッジドライブ30はキャリッジガイド軸22の軸線L1回りを第2方向D2に回動する。キャリッジドライブ30の回転量は、第1の厚さ寸法の印刷媒体101がプラテンローラー14上を搬送される場合と比較して大きくなる。

【0052】

ここで、キャリッジドライブ30がキャリッジガイド軸22の軸線L1回りを第2方向D2に回動する際に、メインキャリッジ31は、そのスライド凸部77がプラテンローラー14と垂直なサブキャリッジ32のスライドガイド面76に摺接した状態で上方に移動する。この結果、メインキャリッジ31はキャリッジドライブ30と一緒にキャリッジガイド軸22の軸線L1回りを第2方向D2に回動せずに、平行軸線L2回りを第2方向D2とは反対向きの第3方向D3に回動して、その姿勢を維持する。すなわち、メインキャリッジ31は、第1の厚さ寸法の印刷媒体101がプラテンローラー14上を搬送される場合と比較して大きな回転量で平行軸線L2回りを第3方向D3に回動して、その姿勢を維持する。従って、メインキャリッジ31に搭載された印刷ヘッド13も、ヘッド面13aがプラテンローラー14と平行な所定の姿勢に維持される。

【0053】

以上より、印刷媒体101の厚さが増加した場合でも、印刷ヘッド13がプラテンローラー14上を搬送される印刷媒体101の厚さに追随して上下動する際に、印刷面101aに対して印刷ヘッド13のヘッド面13aが傾斜することがない。また、印刷ヘッド13のヘッド面13aから印刷媒体101の印刷面101aまでの距離は、印刷面101aに摺接しているリボンマスク46の突出部58の下端面58a(摺接面)から印刷ヘッド13のヘッド面13aまでの距離であり、変化することがない。よって、プラテンギャップ調整動作に起因して、印刷品質が低下することを回避できる。

【0054】

(その他の実施の形態)

上記の例では、キャリッジドライブ30の回動範囲を規制する回動範囲規制部はメインキャリッジ31に設けられているが、サブキャリッジ32に設けておくこともできる。

【0055】

また、上記の例では、印刷ヘッド13は、シリアル・インパクト・ドット・マトリクス・プリントヘッドであったが、プリンター1のキャリッジ21に搭載される印刷ヘッド13は、これに限られるものではない。

【符号の説明】

【0056】

1・・プリンター、2・・プリンター本体、3・・外装ケース、4・・媒体出入口、5・・媒体ガイド、5a・・媒体ガイドの上面、6・・媒体入口、10・・プリンター本体フレーム、11・・側壁部、12・・媒体搬送路、13・・印刷ヘッド、13a・・ヘッド面、14・・プラテンローラー、15・・前側搬送ローラー、16・・前側押圧ローラー、17・・後側搬送ローラー、18・・後側押圧ローラー、19・・媒体搬送機構、20・・トラクターユニット、21・・キャリッジ、22・・キャリッジガイド軸、23・・ガイド部材、24・・タイミングベルト、25・・プラテンギャップ調整機構、30・・キャリッジドライブ、31・・メインキャリッジ、32・・サブキャリッジ、35・・筒部、36・37・・アーム部、38・・ストッパー、39・・ブッシュ、39a・・ブッシュの円環状外周面、45・・キャリッジ本体、46・・リボンマスク、46a・・傾斜面、47・・ヘッド搭載部、48・・フレキシブルプリント基板、49・・基板固定部、50・51・・対向面、52・53・・軸部、54・55・・円形貫通孔、56・・付勢部材、57・・開口部、58・・突出部、58a・・下端面(摺接面)、58b・・側面、65・・下側取り付け部、65a・・円弧内周面、66・・上側取り付け部、67・・前側スライダー、67a・・後端面、68・・後側スライダー、68a・・前端面、69・・付勢部材(第2付勢部材)、70・・突起、75・・スライド機構、76・・スライドガイド面、77・・スライド凸部、77a・・後端面、78・・付勢部材(第1付勢部材)、80・・回動範囲規制部、81・・支軸、82・・偏心ブッシュ、82a・・当接面、100・101・・印刷媒体、100a・101a・・印刷面、G・・印刷ヘッドと印刷媒体の間のギャップ、L1・・キャリッジガイド軸の軸線、L2・・平行軸線

【特許請求の範囲】

【請求項1】

プラテンを経由する媒体搬送路に対向する位置で、媒体搬送方向と直交して前記プラテンと平行に延びるキャリッジガイド軸と、

前記キャリッジガイド軸の軸線回りに回動可能な状態で当該キャリッジガイド軸に支持されているキャリッジドライブと、

前記キャリッジガイド軸と平行な平行軸線回りに回動可能な状態で前記キャリッジドライブに支持されており、前記プラテンを搬送される印刷媒体に印刷を行う印刷ヘッドを搭載するメインキャリッジとを有し、

前記プラテンを搬送される前記印刷媒体と前記メインキャリッジとが摺接して当該メインキャリッジが当該印刷媒体の厚さに追随して当該プラテンに接近する方向および離れる方向に移動することにより、前記印刷ヘッドと前記印刷媒体との間のギャップが一定に維持されることを特徴とするプラテンギャップ調整機構。

【請求項2】

請求項1において、

前記メインキャリッジを前記プラテンに接近する方向および離れる方向に案内するガイド機構を有していることを特徴とするプラテンギャップ調整機構。

【請求項3】

請求項2において、

前記ガイド機構は、前記キャリッジガイド軸の前記媒体搬送路とは反対側に当該キャリッジガイド軸と平行に配置されたガイド部材、前記ガイド部材と前記キャリッジドライブとの間に架け渡されたサブキャリッジ、および、前記サブキャリッジに対して前記メインキャリッジを前記プラテンに接近する方向および離れる方向にスライドさせるためのスライド機構を有し、

前記サブキャリッジは、前記キャリッジドライブと独立して前記キャリッジガイド軸の軸線回りに回動可能な状態で当該キャリッジドライブに取り付けられていることを特徴とするプラテンギャップ調整機構。

【請求項4】

請求項3において、

前記スライド機構は、前記サブキャリッジに形成されたスライドガイド面と、前記メインキャリッジを前記スライドガイド面に沿って摺接させるために当該メインキャリッジを前記サブキャリッジに向かって付勢する第1付勢部材を備えていることを特徴とするプラテンギャップ調整機構。

【請求項5】

請求項3または4において、

前記キャリッジドライブは、前記キャリッジガイド軸が貫通する軸穴に圧入されているブッシュを備えており、

前記サブキャリッジは、前記ブッシュの円環状外周面と部分的に嵌合する円弧内周面を有する取り付け部を備えており、

前記取り付け部の円弧内周面が前記ブッシュの円環状外周面に当接させられることによって前記サブキャリッジが前記キャリッジドライブに位置決めされた状態で取り付けられていることを特徴とするプラテンギャップ調整機構。

【請求項6】

請求項3ないし5のうちのいずれかの項において、

前記メインキャリッジまたは前記サブキャリッジには、前記キャリッジドライブと当接して当該キャリッジドライブの前記キャリッジガイド軸の軸線回りの回動範囲を規制する回動範囲規制部が設けられていることを特徴とするプラテンギャップ調整機構。

【請求項7】

請求項6において、

前記回動範囲規制部は、支軸と、当該支軸に回転可能に取り付けられており、環状外周面が前記キャリッジドライブと当接可能な当接面となっている偏心ブッシュを備えており、

前記偏心ブッシュを回転させることによって、前記キャリッジドライブの前記キャリッジガイド軸の軸線回りの前記回動範囲が調整可能となっていることを特徴とするプラテンギャップ調整機構。

【請求項8】

請求項1ないし7のうちのいずれかの項において、

前記キャリッジドライブは、前記キャリッジガイド軸の軸線方向に移動可能な状態で当該キャリッジガイド軸に支持されており、

前記サブキャリッジは、前記キャリッジドライブが前記キャリッジガイド軸の軸線方向に移動する際に、前記ガイド部材に案内されて、前記キャリッジドライブと一緒に前記キャリッジガイド軸の軸線方向に移動することを特徴とするプラテンギャップ調整機構。

【請求項9】

請求項1ないし8のうちのいずれかの項において、

前記キャリッジドライブを前記キャリッジガイド軸の軸線回りの一方に付勢することによって前記メインキャリッジを前記プラテンに向かって付勢する第2付勢部材を有することを特徴とするプラテンギャップ調整機構。

【請求項10】

請求項1ないし9のうちのいずれかの項において、

前記メインキャリッジは、前記印刷ヘッドを搭載しているキャリッジ本体と、当該キャリッジ本体の前記プラテン側の端部分に取り付けられているマスクとを備えており、

前記マスクは、前記印刷ヘッドのヘッド面を前記プラテンに向かって露出させている開口部を備えており、

前記マスクの前記プラテン側の端面が前記プラテンを搬送される前記印刷媒体に摺接する摺接面となっていることを特徴とするプラテンギャップ調整機構。

【請求項11】

印刷ヘッドと、

請求項1ないし10のうちのいずれかの項に記載のプラテンギャップ調整機構とを有することを特徴とするプリンター。

【請求項1】

プラテンを経由する媒体搬送路に対向する位置で、媒体搬送方向と直交して前記プラテンと平行に延びるキャリッジガイド軸と、

前記キャリッジガイド軸の軸線回りに回動可能な状態で当該キャリッジガイド軸に支持されているキャリッジドライブと、

前記キャリッジガイド軸と平行な平行軸線回りに回動可能な状態で前記キャリッジドライブに支持されており、前記プラテンを搬送される印刷媒体に印刷を行う印刷ヘッドを搭載するメインキャリッジとを有し、

前記プラテンを搬送される前記印刷媒体と前記メインキャリッジとが摺接して当該メインキャリッジが当該印刷媒体の厚さに追随して当該プラテンに接近する方向および離れる方向に移動することにより、前記印刷ヘッドと前記印刷媒体との間のギャップが一定に維持されることを特徴とするプラテンギャップ調整機構。

【請求項2】

請求項1において、

前記メインキャリッジを前記プラテンに接近する方向および離れる方向に案内するガイド機構を有していることを特徴とするプラテンギャップ調整機構。

【請求項3】

請求項2において、

前記ガイド機構は、前記キャリッジガイド軸の前記媒体搬送路とは反対側に当該キャリッジガイド軸と平行に配置されたガイド部材、前記ガイド部材と前記キャリッジドライブとの間に架け渡されたサブキャリッジ、および、前記サブキャリッジに対して前記メインキャリッジを前記プラテンに接近する方向および離れる方向にスライドさせるためのスライド機構を有し、

前記サブキャリッジは、前記キャリッジドライブと独立して前記キャリッジガイド軸の軸線回りに回動可能な状態で当該キャリッジドライブに取り付けられていることを特徴とするプラテンギャップ調整機構。

【請求項4】

請求項3において、

前記スライド機構は、前記サブキャリッジに形成されたスライドガイド面と、前記メインキャリッジを前記スライドガイド面に沿って摺接させるために当該メインキャリッジを前記サブキャリッジに向かって付勢する第1付勢部材を備えていることを特徴とするプラテンギャップ調整機構。

【請求項5】

請求項3または4において、

前記キャリッジドライブは、前記キャリッジガイド軸が貫通する軸穴に圧入されているブッシュを備えており、

前記サブキャリッジは、前記ブッシュの円環状外周面と部分的に嵌合する円弧内周面を有する取り付け部を備えており、

前記取り付け部の円弧内周面が前記ブッシュの円環状外周面に当接させられることによって前記サブキャリッジが前記キャリッジドライブに位置決めされた状態で取り付けられていることを特徴とするプラテンギャップ調整機構。

【請求項6】

請求項3ないし5のうちのいずれかの項において、

前記メインキャリッジまたは前記サブキャリッジには、前記キャリッジドライブと当接して当該キャリッジドライブの前記キャリッジガイド軸の軸線回りの回動範囲を規制する回動範囲規制部が設けられていることを特徴とするプラテンギャップ調整機構。

【請求項7】

請求項6において、

前記回動範囲規制部は、支軸と、当該支軸に回転可能に取り付けられており、環状外周面が前記キャリッジドライブと当接可能な当接面となっている偏心ブッシュを備えており、

前記偏心ブッシュを回転させることによって、前記キャリッジドライブの前記キャリッジガイド軸の軸線回りの前記回動範囲が調整可能となっていることを特徴とするプラテンギャップ調整機構。

【請求項8】

請求項1ないし7のうちのいずれかの項において、

前記キャリッジドライブは、前記キャリッジガイド軸の軸線方向に移動可能な状態で当該キャリッジガイド軸に支持されており、

前記サブキャリッジは、前記キャリッジドライブが前記キャリッジガイド軸の軸線方向に移動する際に、前記ガイド部材に案内されて、前記キャリッジドライブと一緒に前記キャリッジガイド軸の軸線方向に移動することを特徴とするプラテンギャップ調整機構。

【請求項9】

請求項1ないし8のうちのいずれかの項において、

前記キャリッジドライブを前記キャリッジガイド軸の軸線回りの一方に付勢することによって前記メインキャリッジを前記プラテンに向かって付勢する第2付勢部材を有することを特徴とするプラテンギャップ調整機構。

【請求項10】

請求項1ないし9のうちのいずれかの項において、

前記メインキャリッジは、前記印刷ヘッドを搭載しているキャリッジ本体と、当該キャリッジ本体の前記プラテン側の端部分に取り付けられているマスクとを備えており、

前記マスクは、前記印刷ヘッドのヘッド面を前記プラテンに向かって露出させている開口部を備えており、

前記マスクの前記プラテン側の端面が前記プラテンを搬送される前記印刷媒体に摺接する摺接面となっていることを特徴とするプラテンギャップ調整機構。

【請求項11】

印刷ヘッドと、

請求項1ないし10のうちのいずれかの項に記載のプラテンギャップ調整機構とを有することを特徴とするプリンター。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−967(P2013−967A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−133938(P2011−133938)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]