プラテンユニット、及び、液体噴射方法

【課題】プラテンの高さを精度良く揃えること。

【解決手段】支持部材と、前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、前記プラテン支持部材とプラテンとの間に設けられたシール部材と、を備え、前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、プラテンユニット。

【解決手段】支持部材と、前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、前記プラテン支持部材とプラテンとの間に設けられたシール部材と、を備え、前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、プラテンユニット。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラテンユニット、及び、液体噴射方法に関する。

【背景技術】

【0002】

インクを噴射して媒体上に画像を形成するインクジェット方式のプリンターが利用されている。このようなインクジェット方式のプリンターでは、媒体を支持するためのプラテンが備えられている。プラテンは、媒体を適切に支持することにより、インクを噴射するヘッドと媒体との距離を適切に保つ。

【0003】

特許文献1及び特許文献2には、印刷時において用紙を支持するためのプラテンが示されている。特許文献3には、紙幅の広い用紙に印刷を行うラージフォーマットプリンターが示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−214880号公報

【特許文献2】特開2000−289290号公報

【特許文献3】特開2009−279780号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献3のようなラージフォーマットのプリンター(大判インクジェットプリンターとも言う)であると、1つのプラテン部材で幅広のプラテンを構成することが困難である。よって、複数のプラテン部材で1つのプラテンを構成することになるが、複数のプラテン部材で構成することとすると、各プラテン部材間で高さを精度良くそろえることが困難になる。高さを精度良く揃えることができないと、紙幅方向に段差が生じてしまい、用紙が適切に搬送されない場合や、プラテン上において用紙の吸引が適切に行われない場合が生ずる。

また、ヘッドと媒体間の距離が均一でなくなることにより画質にも影響を与える。よって、プラテンの高さ位置を高精度に保証することが望まれる。

【0006】

本発明は、このような事情に鑑みてなされたものであり、プラテンの高さ位置を高精度に保証することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための主たる発明は、

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、プラテンユニットである。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0009】

【図1】本実施形態におけるインクジェットプリンター1の斜視図である。

【図2】本実施形態におけるインクジェットプリンター1の内部側面図である。

【図3】本実施形態におけるプラテンユニット30の斜視図である。

【図4】本実施形態における第1プラテン31A及び第1プラテンベース32Aの前面図である。

【図5】本実施形態におけるプラテンユニット30の上面図である。

【図6】プラテンユニット30のA−A断面図である。

【図7】図7Aは、本実施形態におけるプラテンのフック状部材311と突起部321の第1の拡大図であり、図7Bは、本実施形態におけるプラテンのフック状部材311と突起部321の第2の拡大図である。

【図8】プラテン31’が絶縁されているときの電界の説明図である。

【図9】プラテン31が接地されているときの電界の説明図である。

【発明を実施するための形態】

【0010】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。すなわち、

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、プラテンユニットである。

このようにすることで、弾性突部が変形させられて第1当接面と第2当接面とが確実に接触するので、プラテンとプラテン支持部材とで構成されるプラテンの高さ位置を高精度に保証することができる。

【0011】

かかるプラテンユニットであって、前記第1当接面は、前記プラテン上部を通過する媒体の面の法線と同じ方向の法線を有し、前記第2当接面は、前記法線と同じ方向の法線を有することが望ましい。

このようにすることで、媒体の面と平行な第1当接面と第2当接面とが接触してプラテンとプラテン支持部材とで構成されるプラテンの高さ位置を保証することができる。

【0012】

また、前記プラテン支持部材は、当該プラテン支持部材の底部に前記支持部材に接するための度当て部を備え、前記度当て部が、前記第1当接面と前記第2当接面との接触部分と、前記媒体の搬送方向に交差する交差方向について重なる位置に設けられることが望ましい。

このようにすることで、支持部材とプラテン支持部材が度当て部を介して接触しプラテン支持部材の高さ精度を保証すると共に、プラテンの第1当接面とプラテン支持部材の第2当接面とが接触してプラテン支持部材とプラテンとで構成する高さも精度よく保証することができる。そして、度当て部が、第1当接面と第2当接面との接触部分と交差方向について重なる位置に設けられることで、これらの位置が近づくため、プラテンから支持部材までの高さをより精度良く保証することができる。

【0013】

また、前記シール部材は、前記プラテン支持部材と前記プラテンとの間に連続して設けられ、前記第1係合部は、前記媒体の搬送方向に関し前記プラテン支持部材の外側に突出して設けられ、前記第2係合部は、前記搬送方向に関し前記プラテンの外側に突出して設けられ、前記第1係合部及び前記第2係合部の少なくとも一方は、前記シール部材を跨ぎ、前記第1係合部と前記第2係合部は、前記シール部材の外側で接することが望ましい。

このようにすることで、シール部材によってプラテンとプラテン支持部材との間の気密性を担保しつつ、第1当接面と第2当接面とが接触してプラテンとプラテン支持部材とで構成されるプラテンの高さ位置を高精度に保証することができる。

【0014】

また、前記支持部材と前記プラテン支持部材と前記プラテンは、導電性材料によって形成されることが望ましい。

このようにすることで、プラテンと媒体との摩擦によりプラテンが帯電する場合であっても、第1当接面と第2当接面と度当て部を介して、支持部材に電荷を放電することができる。

【0015】

また、前記プラテンと前記プラテン支持部材は、導電性樹脂で成型されることが望ましい。

このようにすることで、形状の複雑なプラテンとプラテン支持部材を射出成形により製造することができる。

【0016】

また、前記シール部材は、導電性スポンジであることが望ましい。

このようにすることで、プラテンと媒体との摩擦によりプラテンが帯電する場合であっても、プラテンと導電性スポンジとプラテン支持部材を介して電荷を放電することができる。

【0017】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

液体を媒体に噴射するヘッドと、

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、液体噴射装置である。

このようにすることで、弾性突部が変形させられて第1当接面と第2当接面とが確実に接触するので、プラテンとプラテン支持部材とで構成されるプラテンの高さ位置を高精度に保証することができる。そして、プラテン上を搬送される媒体とヘッドとの距離を高精度に保つことができるので、媒体の所望の位置に精度良く液体を着弾させることができる。

【0018】

===実施形態===

図1は、本実施形態におけるインクジェットプリンター1の斜視図である。同図に示すように、このインクジェットプリンター1は、長手方向が水平に配置された記録部40と、記録部40の端部に装着された筐体90と、記録部40の上側に装着された装填部10と、記録部40および筐体90を下方から支持する脚部70とを備える。

【0019】

装填部10の内部には、長尺の被記録媒体(図2参照、以下、「媒体」とも言う)を巻き重ねたロールRを含むロール組立体11が装填されるが、この図ではロール組立体11(図2参照)はロールカバー12に覆われる。記録部40は、トップカバー42およびフロントカバー44によりその内部機構が覆われている。記録部40の内部には後述するヘッド41(図2参照)等が配置され、装填部10のロールRからから引き出されて記録部40に給送された媒体に対してインクが噴射され、画像が形成される。

【0020】

記録部40において画像を形成された媒体は、記録部40の下方に形成された排出部60から外部に排出される。なお、脚部70は、排出部60を通過した媒体が床面に接しないようにする目的で装着される。

【0021】

筐体90は、記録部40から退避したヘッドが待機するホームポジションのスペースを形成すると共に、その下部に、カートリッジホルダ20を有する。カートリッジホルダ20には、その表面を覆うホルダカバー22の内側に、ヘッドに供給するインクを収容したインクカートリッジ(不図示)が装着される。

【0022】

また、筐体90の上面には、操作パネル80が配置される。操作パネル80は、ユーザが操作する複数のスイッチ82の他、インクジェット式記録装置1の動作状態を示す表示部84も含む。従って、ユーザは、操作パネル80およびカートリッジホルダ20が配置された側を前面として、この前面側からインクジェットプリンター1を操作する。

【0023】

図2は、本実施形態におけるインクジェットプリンター1の内部側面図である。

インクジェットプリンター1は、図2に示すように、ロールRを保持するスピンドル13と、ロール紙Rを搬送する搬送路14と、搬送されてくる媒体に対して画像形成を実施する記録部40と、画像形成を経た媒体を排出する排出部60と、排出部60から排出される媒体をせん断するカッター装置61とを備える。また、インクジェットプリンター1は、搬送されてくる媒体を後述するヘッド41の下部にて支持するプラテンユニット30を備える。プラテンユニット30は、プラテン31、プラテンベース32(プラテン支持部材に相当)、及び、支持部材33を含む。プラテンユニット30の詳細な構成は後述する。また、インクジェットプリンター1は、上記各構成機器の動作を統括的に制御する不図示の制御部を備える。

【0024】

なお、以下の説明では、媒体の搬送方向(排出方向)をX軸方向と、X軸方向と直交する搬送路14の幅方向(図2において紙面垂直方向)をY軸方向と、X軸方向及びY軸方向と直交する鉛直方向をZ軸方向と称して説明する場合がある。

【0025】

記録部40は、搬送路14に沿って搬送されてくる媒体に対してインクを噴射するヘッド41を備える。ヘッド41は、搬送路14の幅方向に移動自在なキャリッジ43に搭載されている。ヘッド41は、複数のノズル列を備え、各ノズル列から所定の色(例えばイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K))のインクをそれぞれ噴射可能な構成となっている。ヘッド41は、プラテン31に支持されたロール紙Rの記録面に対してインクを噴射することにより所定の画像や文字等の情報を記録する画像形成を実施する。

【0026】

記録部40にて画像形成を施された媒体は、搬送路14の終端部を構成するニップ部50を通り排出部60から排出される。ニップ部50は、媒体をニップすると共に回転駆動して媒体を排紙する排出ローラー51を複数備える。排出ローラー51は、紙種によってニップするローラーを、ギザローラー51aあるいはコロローラー51bに切り替える機構を備える。

【0027】

ニップ部50の下流側には、排出された媒体を所定サイズにせん断するカッター装置61が設けられている。カッター装置61は、排出された媒体の高さ位置を規制する規制部材62と、媒体の排出方向(X軸方向)と直交する幅方向(Y軸方向)に移動して媒体をせん断するカッターユニット63とを有する。

【0028】

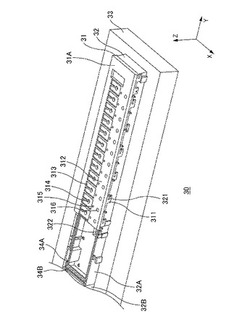

図3は、本実施形態におけるプラテンユニット30の斜視図である。図3には、本実施形態のプラテンユニット30を構成する最小構成として、プラテン31とプラテンベース32と支持部材33が示されている。なお、図3は、プラテンユニット30の構成の説明を容易にするために、プラテンユニット30の一部の斜視図としている。

【0029】

図4は、本実施形態における第1プラテン31A及び第1プラテンベース32Aの前面図である。プラテン31及びプラテンベース32は、それぞれ複数の部材から構成されるが、ここではこれらのうち第1プラテン31Aと第1プラテンベース32Aが示されている。図4は、図2におけるX軸プラス側からマイナス側に向かって第1プラテン31A及び第1プラテンベース32Aを見たときの図ということになるが、インクジェットプリンター1に取り付けられた状態においてこの角度から視認することはできない。ここでは、説明のために、これらをインクジェットプリンター1から取り出した状態で示している。

【0030】

以下、これらの図を参照しつつ、プラテンユニット30の概略について説明を行う。支持部材33は、プラテンベース32をその上部で支持するための部材である。プラテンベース32は、第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベース32C(図3において不図示)を含む。

【0031】

これらのプラテンベースは、紙幅方向(Y方向)についてそれぞれ長さが異なるが、他の構成についてはほぼ同様の構成を有しているので、ここでは、主に第1プラテンベース32Aを例に説明を行う。また、第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベース32Cの上部には、第1プラテン31Aと第2プラテン31Bと第3プラテン31Cが設けられる。第1プラテン31Aと第2プラテン31Bと第3プラテン31Cも紙幅方向(Y方向)について長さが異なるが、他の構成については、それぞれほぼ同様の構成を有しているので、ここでは、主に第1プラテン31Aを例に説明を行う。

【0032】

プラテン31とプラテンベース32は、ともに導電性樹脂で射出成形されている。導電性樹脂を用いたのは、プラテン31に生ずる静電気を逃がすことができるようにするためである。また、気中放電樹脂を用いなかったのは、気中放電樹脂は摩耗しやすく、長期にわたって精度の高いプラテンの高さ精度を確保することができないためである。

【0033】

また、板金素材で製造しなかったのは、プラテン31の形状が複雑な形状であるため、板金素材の打ち抜き加工では工程が多く、また仮に板金で製造したとしても高精度加工することが困難なためである。

【0034】

第1プラテンベース32Aの底部は、底部開口部322を複数備える。図4に示されるように底部開口部322は、プラテンベース32Aの底面から突出しており、支持部材33の開口部に嵌り込む(後述)形状となっている。そして、第1プラテンベース32Aの内部空間は、支持部材33の内部空間に連通する。他のプラテンベースも同様に支持部材33に連通する底部開口部322を有するため、第1プラテンベース32Aの内部空間と第2プラテンベース32Bの内部空間と第3プラテンベース32Cの内部空間は、内部の空気が移動可能に連通していることになる。

【0035】

第1プラテンベース32Aの上部の一部には、第1プラテン31AがY軸プラス方向にスライドされることにより嵌め込まれる。また、図3では示されていないが、第2プラテン32Bも第1プラテン31Aに隣接してはめ込まれることになる。これにより、第1プラテン31Aの少なくとも一部が第1プラテンベース32A上に設けられ、第2プラテン31Bが第1プラテンベース32A上及び第2プラテンベース32B上に設けられることになる。そして、第1プラテンベース32A上において、隣接している第1プラテン31Aの端部と第2プラテン31Bの端部の高さを揃えることができる。

【0036】

特に、図1に示すような大判のインクジェットプリンター1は、紙幅方向に長いため、前述のような複数のプラテンベースと複数のプラテンでプラテンユニットを用いてプラテンユニットを構成する。しかし、複数のプラテンでプラテンユニットを構成する際、それらの間に段差が生じてしまうと、搬送される媒体がその箇所で浮いてしまうという問題もある。また、段差が生じてしまうと、そこで空気漏れが生じ、プラテンにおける媒体の吸引も適切になされないおそれがある。これは、特に大判のインクジェットプリンター1において高頻度で使用されるロール紙の搬送の障害となる。しかしながら、上述のような本実施形態の構成であると、第1プラテン31Aの端部と第2プラテン31Bの端部の高さを揃えることができるので、これらの間で段差を生じさせないようにすることができる。

【0037】

第1プラテン31Aには、搬送される媒体を支持する支持面312と、打ち捨てられたインクなどの液体を搬送中の媒体に触れさせないようにするための溝部313が設けられる。溝部には、インク吸引と媒体吸引とを兼ねる第1吸引孔314が設けられる。第1吸引孔314は、第1プラテン31Aの上部から下部(Z軸方向)に貫通する。また、第1プラテン31Aには、搬送される媒体を支持する支持面312に第2吸引孔315と第3吸引孔316が複数設けられる。

【0038】

第1プラテンベース32Aの上部縁周囲には、延伸し連続したスポンジ34A(シール部材に相当)が設けられる。また、第1プラテンベース32Aには、媒体の搬送方向(X軸方向)に突出した突起部321(第1係合部に相当)が複数設けられる(勿論、媒体の搬送方向と逆方向(X軸マイナス方向)にも同様に突起部321が設けられている)。

【0039】

第1プラテン31Aには、突起部321と係合するためのフック状部材311(第2係合部に相当)が複数設けられる。これらのフック状部材311は、第1プラテン31Aが第1プラテンベース32Aに取り付けられたときにおいて、第1プラテンベース32Aのスポンジ34AをX軸方向に跨ぐように設けられる。すなわち、第1プラテンベース32Aの外側に突出するようにして設けられる。フック状部材311と突起部321は、紙幅方向について同じピッチで設けられており、複数のフック状部材311は、それぞれ対応する突起部321と係合する。

【0040】

第1プラテンベース32Aの底部には、支持部材33と当接する度当て部325が複数設けられる。複数の度当て部325のうち一部の度当て部325の中心は穿孔されており、第1プラテンベース32Aは、この穿孔孔を通じてネジなどの締結部材で支持部材に固定される。また、これらの度当て部325は、紙幅方向(Y軸方向)について、突起部321の当接面(後述)とフック状部材311の当接面とが接触する部分(当接部)と重なる位置に設けられる。このようにすることで、度当て部325と当接面との距離を近づけることができ、プラテンから支持部材までの高さをより精度良く保証することができる。

【0041】

図5は、本実施形態におけるプラテンユニット30の上面図である。図6は、プラテンユニット30のA−A断面図である。図5には、プラテン31が第1プラテン31Aと第2プラテン31Bと第3プラテン31Cとからなることが示されている。また、これらのプラテンの紙幅方向の長さはそれぞれ異なることが示されている。ただし、プラテンユニットを構成するためのプラテンの数はこれに限られない。また、プラテンの紙幅方向の長さもこれに限られない。

【0042】

図6には、支持部材33上に第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベースとが設けられ、さらに、これらの上に第1プラテン31Aと第2プラテン31Bと第3プラテン31Cとが設けられていることが示されている。

【0043】

第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベース32Cは、底部開口部322を介して支持部材33の開口部332に嵌り込む。第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベース32Cのそれぞれの紙幅方向(Y軸方向)の長さは異なっている。

【0044】

支持部材30の中央底部には、吸引装置38が設けられている。吸引装置38は、プラテン31とプラテンベース32と支持部材33で構成される内部空間の空気をプラテンユニット30の外部に排出することにより、内部空間の気圧を外気圧よりも低く保つ。これにより、プラテン31上を搬送される媒体が、前述の第1吸引孔314、第2吸引孔315、第3吸引孔316を介してプラテンに吸着される。このようにすることによって、媒体が平面のプラテンに吸着するので、その媒体の面も平坦が確保される。そして、平坦に維持された媒体上にインク滴を噴射することができる。このため、ヘッドと媒体との距離を紙幅方向及び搬送方向にわたって均一に保つことができるので、所望の位置にインク滴を着弾させて画質の良好な印刷物を提供することができる。

【0045】

前述の通り、第1プラテンベース32Aの上部縁周囲には、延伸し連続したスポンジ34Aが設けられる。同様に、第2プラテンベース32Bの上部縁周囲にも、延伸し連続したスポンジ34Bが設けられ、第3プラテンベース32Cの上部縁周囲にも、延伸し連続したスポンジ34Cが設けられる。これらのスポンジは、フック状部材311が突起部321に係合してプラテンが固定される際、上下方向(Z軸方向)に圧縮される。すなわち、スポンジが変形してプラテンベース及びプラテンに密着するので、プラテンベースとプラテンとの間の気密性を高めることができる。

【0046】

図7Aは、本実施形態におけるプラテン31のフック状部材311と突起部321の第1の拡大図であり、図7Bは、本実施形態におけるプラテン31のフック状部材311と突起部321の第2の拡大図である。ここでは、図7A及び図7Bを参照しつつ、フック状部材311と突起部321との係合について説明する。

【0047】

図7A及び図7Bには、突起部321と、突起部321の当接面3211(第1当接面に相当)が示されている。また、これらの図には、フック状部材311の先端部3111と、その先端部3111に設けられた三角形状の弾性突起3112(弾性突部に相当)が示されている。さらに、これらの図には、突起部321の当接面3211に接触するフック状部材311の当接面3113(第2当接面に相当)が示されている。突起部321の当接面3211の法線は、支持面312の法線と一致する。また、フック状部材311の当接面3113の法線も、支持面312の法線と一致する。

【0048】

各プラテンは、プラテンベース32上を紙幅方向(Y軸プラス方向)にスライドされることにより、プラテン32のフック状部材311がプラテンベース32の突起部321に係合する。突起部321がフック状部材311に嵌り込むとき、三角形状の弾性突起3112が弾性変形する。この弾性変形による押圧力により、突起部321の当接面3211はフック状部材311の当接面3113に確実に押しつけられる。

【0049】

このようにして、突起部321の当接面3211とフック状部材311の当接面3113とが確実に接触することにより、プラテンベース32の度当て部325からプラテン31の支持面312の高さが設計上の高さに保証される。特に、突起部321の当接面3211の法線とフック状部材311の当接面3113の法線が、支持面312の法線と一致することから、これらの当接面3113,3211を上記構成により確実に接触させることにより、媒体が通過する支持面312の平面を保証することができる。

【0050】

また、フック状部材311と突起部321は、紙幅方向に複数設けられているので、紙幅方向の全域にわたってプラテンベース32の度当て部325からプラテン31の支持面312の高さを均一にすることができる。

【0051】

図8は、プラテン31’が絶縁されているときの電界の説明図である。図には、プラテン31’と、ヘッド41’のノズルプレートNP’とが示されている。また、プラテン上を搬送される媒体として用紙Sが示されている。

【0052】

ヘッド41’は、ケーブル類を介して本体側と同電位となっており、接地されている。よって、ノズルプレートNP’の電位はゼロである。一方、プラテン31’が接地されていない場合において、プラテン31’上を用紙Sが通過するとプラテン31’と用紙Sとの間に生ずる摩擦により静電気が生ずる。

【0053】

特に、本実施形態のように大判のインクジェットプリンター1では、主に、紙幅方向に幅広の用紙Sが搬送される。また、用紙Sがプラテン31’から浮いてしまうのを防止するため前述の第1吸引孔314〜第3吸引孔316から、用紙Sは吸引される。そのため、用紙Sとプラテン31’との摩擦力が大きく、プラテン31’に生じる静電気も大きなものとなる。このようにして、プラテン31’が帯電するため除電が行われないと、ヘッド41’のノズルプレートNP’との間に電位差が生じ、電界が生ずる。

【0054】

一方、用紙Sが通過する際、主に用紙Sの端部から紙粉が舞う。この紙粉が、電界の間で舞うと、図に示されるように個々の紙粉が誘電分極する。誘電分極した紙粉は、プラテン31’又はノズルプレートNP’に吸着される。

【0055】

ノズルプレートNP’には、不図示のノズルが設けられており、これらノズルからはインクが噴射される。しかしながら、紙粉がノズルプレートNP’に吸着すると、その紙粉がノズルの目詰まりを生じさせる。そうすると、インクを噴射できないノズルが発生し、そのノズルがドットの形成を担当している画素には所望のドットが形成されないことになる(所謂、ドット抜けが生ずる)。

【0056】

このようなドット抜けが発生しないようにノズルのクリーニングが行われるが、クリーニングはノズルからインクを強制噴射することにより行われるため、無駄にインクが消費されてしまう。また、インクの強制噴射により廃液の排出量も増えるという不利益ももたらす。よって、ノズルプレートNP’に紙粉が付着しないようにすることが望ましい。

【0057】

図9は、プラテン31が接地されているときの電界の説明図である。前述のような紙粉の付着プロセスを考慮すると、プラテン31の帯電を抑制することが望ましいことになる。そのため、本実施形態におけるプラテン31は、前述のような構成によりプラテンベース32及び支持部材33を介して接地される(支持部材33は、インクジェットプリンター1と同電位にされている)。

【0058】

前述のように、プラテン31及びプラテンベース32は、導電性樹脂にて形成されている。そして、プラテン31及びプラテンベース32は、フック状部材311と突起部321とが確実に接触する構造となっている。また、プラテンベース32は、その度当て部325を介して、板金で形成された支持部材33に確実に接触する。

【0059】

このような構成により、プラテン31の電荷をプラテンベース32及び支持部材33を介して逃がすことができる。これにより、ヘッド41のノズルプレートNPとプラテン31との間に電界が発生しないので、紙粉がノズルプレートNPに吸着されにくくなる。そして、ドット抜けが生じにくいインクジェットプリンター1を提供することができるようになる。

【0060】

また、このようにしてプラテン31とプラテンベース32との間にスポンジが挿入されるような形態においても、フック状部材311と突起部321とが確実に接触しているので、プラテン31が静電気等により帯電した場合であっても、これらの当接面を通じて電荷を支持部材側に逃がすことができる。

【0061】

また、個々のプラテンベースを1つの単位として見たときに、フック状部材311と突起部321との当接面が紙幅方向(Y軸方向)に等間隔で並ぶ。また、これに対応して度当て部325も等間隔に並ぶ。これにより、仮に、プラテン31が静電気等により帯電することがあっても、電荷が分散して当接面及び度当て部325を介して速やかに除電される。

【0062】

さらに、前述のように本実施形態では、フック状部材311及び突起部321が形成される位置が、度当て部が形成される位置と紙幅方向について一致している。そのため、プラテン31から板金33まで電荷が移動する経路を最短にすることができ、より速やかに電荷を逃がすことができる。

【0063】

===その他の実施の形態===

前述のスポンジは一般的なスポンジとして説明を行ったが、導電性のスポンジを用いることとしてもよい。このようにすることによって、プラテン31に帯電した電荷を導電性スポンジを介してプラテンベース32及び支持部材33に逃がすことができる。

【0064】

上述の実施形態では、液体噴射装置としてプリンター1が説明されていたが、これに限られるものではなくインク以外の他の流体(液体や、機能材料の粒子が分散されている液状体、ジェルのような流状体)を噴射したり吐出したりする液体吐出装置に具現化することもできる。例えば、カラーフィルタ製造装置、染色装置、微細加工装置、半導体製造装置、表面加工装置、三次元造形機、気体気化装置、有機EL製造装置(特に高分子EL製造装置)、ディスプレイ製造装置、成膜装置、DNAチップ製造装置などのインクジェット技術を応用した各種の装置に、上述の実施形態と同様の技術を適用してもよい。また、これらの方法や製造方法も応用範囲の範疇である。

【0065】

上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。

【0066】

<ヘッドについて>

インクを噴射する方式は、圧電素子を用いて噴射する方式に限られず、例えば、熱によりノズル内に泡を発生させる方式など、他の方式を用いてもよい。

【符号の説明】

【0067】

1 インクジェットプリンター、

10 装填部、11 ロール組立体、12 ロールカバー、13 スピンドル、

14 搬送路、

20 カートリッジホルダ、22 ホルダカバー、

30 プラテンユニット、31 プラテン、

31A 第1プラテン、31B 第2プラテン、31C 第3プラテン、

32A 第1プラテンベース、32B 第2プラテンベース、

32C 第3プラテンベース、

33 支持部材、

34A スポンジ、34B スポンジ、34C スポンジ、

38 吸引装置、

40 記録部、41 ヘッド、42 トップカバー、

43 キャリッジ、44 フロントカバー、

50 排出部、51 排出ローラー、51a ギザローラー、51b コロローラー、

60 排出部、61 カッター装置、62 規制部材、63 カッターユニット、

70 脚部、

80 操作パネル、82 スイッチ、84 表示部、

90 筐体、

311 フック状部材、312 支持面、313 溝部、

314 第1吸引孔、315 第2吸引孔、316 第3吸引孔、

321 突起部、322 底部開口部、325 度当て部、

3111 フック状部材の先端部、3112 弾性突起、

3113 プラテンの当接面、3211 突起部の当接面、

NP ノズルプレート、

S 用紙、

【技術分野】

【0001】

本発明は、プラテンユニット、及び、液体噴射方法に関する。

【背景技術】

【0002】

インクを噴射して媒体上に画像を形成するインクジェット方式のプリンターが利用されている。このようなインクジェット方式のプリンターでは、媒体を支持するためのプラテンが備えられている。プラテンは、媒体を適切に支持することにより、インクを噴射するヘッドと媒体との距離を適切に保つ。

【0003】

特許文献1及び特許文献2には、印刷時において用紙を支持するためのプラテンが示されている。特許文献3には、紙幅の広い用紙に印刷を行うラージフォーマットプリンターが示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−214880号公報

【特許文献2】特開2000−289290号公報

【特許文献3】特開2009−279780号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献3のようなラージフォーマットのプリンター(大判インクジェットプリンターとも言う)であると、1つのプラテン部材で幅広のプラテンを構成することが困難である。よって、複数のプラテン部材で1つのプラテンを構成することになるが、複数のプラテン部材で構成することとすると、各プラテン部材間で高さを精度良くそろえることが困難になる。高さを精度良く揃えることができないと、紙幅方向に段差が生じてしまい、用紙が適切に搬送されない場合や、プラテン上において用紙の吸引が適切に行われない場合が生ずる。

また、ヘッドと媒体間の距離が均一でなくなることにより画質にも影響を与える。よって、プラテンの高さ位置を高精度に保証することが望まれる。

【0006】

本発明は、このような事情に鑑みてなされたものであり、プラテンの高さ位置を高精度に保証することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための主たる発明は、

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、プラテンユニットである。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【図面の簡単な説明】

【0009】

【図1】本実施形態におけるインクジェットプリンター1の斜視図である。

【図2】本実施形態におけるインクジェットプリンター1の内部側面図である。

【図3】本実施形態におけるプラテンユニット30の斜視図である。

【図4】本実施形態における第1プラテン31A及び第1プラテンベース32Aの前面図である。

【図5】本実施形態におけるプラテンユニット30の上面図である。

【図6】プラテンユニット30のA−A断面図である。

【図7】図7Aは、本実施形態におけるプラテンのフック状部材311と突起部321の第1の拡大図であり、図7Bは、本実施形態におけるプラテンのフック状部材311と突起部321の第2の拡大図である。

【図8】プラテン31’が絶縁されているときの電界の説明図である。

【図9】プラテン31が接地されているときの電界の説明図である。

【発明を実施するための形態】

【0010】

本明細書及び添付図面の記載により、少なくとも、以下の事項が明らかとなる。すなわち、

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、プラテンユニットである。

このようにすることで、弾性突部が変形させられて第1当接面と第2当接面とが確実に接触するので、プラテンとプラテン支持部材とで構成されるプラテンの高さ位置を高精度に保証することができる。

【0011】

かかるプラテンユニットであって、前記第1当接面は、前記プラテン上部を通過する媒体の面の法線と同じ方向の法線を有し、前記第2当接面は、前記法線と同じ方向の法線を有することが望ましい。

このようにすることで、媒体の面と平行な第1当接面と第2当接面とが接触してプラテンとプラテン支持部材とで構成されるプラテンの高さ位置を保証することができる。

【0012】

また、前記プラテン支持部材は、当該プラテン支持部材の底部に前記支持部材に接するための度当て部を備え、前記度当て部が、前記第1当接面と前記第2当接面との接触部分と、前記媒体の搬送方向に交差する交差方向について重なる位置に設けられることが望ましい。

このようにすることで、支持部材とプラテン支持部材が度当て部を介して接触しプラテン支持部材の高さ精度を保証すると共に、プラテンの第1当接面とプラテン支持部材の第2当接面とが接触してプラテン支持部材とプラテンとで構成する高さも精度よく保証することができる。そして、度当て部が、第1当接面と第2当接面との接触部分と交差方向について重なる位置に設けられることで、これらの位置が近づくため、プラテンから支持部材までの高さをより精度良く保証することができる。

【0013】

また、前記シール部材は、前記プラテン支持部材と前記プラテンとの間に連続して設けられ、前記第1係合部は、前記媒体の搬送方向に関し前記プラテン支持部材の外側に突出して設けられ、前記第2係合部は、前記搬送方向に関し前記プラテンの外側に突出して設けられ、前記第1係合部及び前記第2係合部の少なくとも一方は、前記シール部材を跨ぎ、前記第1係合部と前記第2係合部は、前記シール部材の外側で接することが望ましい。

このようにすることで、シール部材によってプラテンとプラテン支持部材との間の気密性を担保しつつ、第1当接面と第2当接面とが接触してプラテンとプラテン支持部材とで構成されるプラテンの高さ位置を高精度に保証することができる。

【0014】

また、前記支持部材と前記プラテン支持部材と前記プラテンは、導電性材料によって形成されることが望ましい。

このようにすることで、プラテンと媒体との摩擦によりプラテンが帯電する場合であっても、第1当接面と第2当接面と度当て部を介して、支持部材に電荷を放電することができる。

【0015】

また、前記プラテンと前記プラテン支持部材は、導電性樹脂で成型されることが望ましい。

このようにすることで、形状の複雑なプラテンとプラテン支持部材を射出成形により製造することができる。

【0016】

また、前記シール部材は、導電性スポンジであることが望ましい。

このようにすることで、プラテンと媒体との摩擦によりプラテンが帯電する場合であっても、プラテンと導電性スポンジとプラテン支持部材を介して電荷を放電することができる。

【0017】

また、本明細書及び添付図面の記載により、少なくとも、以下の事項も明らかとなる。すなわち、

液体を媒体に噴射するヘッドと、

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、液体噴射装置である。

このようにすることで、弾性突部が変形させられて第1当接面と第2当接面とが確実に接触するので、プラテンとプラテン支持部材とで構成されるプラテンの高さ位置を高精度に保証することができる。そして、プラテン上を搬送される媒体とヘッドとの距離を高精度に保つことができるので、媒体の所望の位置に精度良く液体を着弾させることができる。

【0018】

===実施形態===

図1は、本実施形態におけるインクジェットプリンター1の斜視図である。同図に示すように、このインクジェットプリンター1は、長手方向が水平に配置された記録部40と、記録部40の端部に装着された筐体90と、記録部40の上側に装着された装填部10と、記録部40および筐体90を下方から支持する脚部70とを備える。

【0019】

装填部10の内部には、長尺の被記録媒体(図2参照、以下、「媒体」とも言う)を巻き重ねたロールRを含むロール組立体11が装填されるが、この図ではロール組立体11(図2参照)はロールカバー12に覆われる。記録部40は、トップカバー42およびフロントカバー44によりその内部機構が覆われている。記録部40の内部には後述するヘッド41(図2参照)等が配置され、装填部10のロールRからから引き出されて記録部40に給送された媒体に対してインクが噴射され、画像が形成される。

【0020】

記録部40において画像を形成された媒体は、記録部40の下方に形成された排出部60から外部に排出される。なお、脚部70は、排出部60を通過した媒体が床面に接しないようにする目的で装着される。

【0021】

筐体90は、記録部40から退避したヘッドが待機するホームポジションのスペースを形成すると共に、その下部に、カートリッジホルダ20を有する。カートリッジホルダ20には、その表面を覆うホルダカバー22の内側に、ヘッドに供給するインクを収容したインクカートリッジ(不図示)が装着される。

【0022】

また、筐体90の上面には、操作パネル80が配置される。操作パネル80は、ユーザが操作する複数のスイッチ82の他、インクジェット式記録装置1の動作状態を示す表示部84も含む。従って、ユーザは、操作パネル80およびカートリッジホルダ20が配置された側を前面として、この前面側からインクジェットプリンター1を操作する。

【0023】

図2は、本実施形態におけるインクジェットプリンター1の内部側面図である。

インクジェットプリンター1は、図2に示すように、ロールRを保持するスピンドル13と、ロール紙Rを搬送する搬送路14と、搬送されてくる媒体に対して画像形成を実施する記録部40と、画像形成を経た媒体を排出する排出部60と、排出部60から排出される媒体をせん断するカッター装置61とを備える。また、インクジェットプリンター1は、搬送されてくる媒体を後述するヘッド41の下部にて支持するプラテンユニット30を備える。プラテンユニット30は、プラテン31、プラテンベース32(プラテン支持部材に相当)、及び、支持部材33を含む。プラテンユニット30の詳細な構成は後述する。また、インクジェットプリンター1は、上記各構成機器の動作を統括的に制御する不図示の制御部を備える。

【0024】

なお、以下の説明では、媒体の搬送方向(排出方向)をX軸方向と、X軸方向と直交する搬送路14の幅方向(図2において紙面垂直方向)をY軸方向と、X軸方向及びY軸方向と直交する鉛直方向をZ軸方向と称して説明する場合がある。

【0025】

記録部40は、搬送路14に沿って搬送されてくる媒体に対してインクを噴射するヘッド41を備える。ヘッド41は、搬送路14の幅方向に移動自在なキャリッジ43に搭載されている。ヘッド41は、複数のノズル列を備え、各ノズル列から所定の色(例えばイエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K))のインクをそれぞれ噴射可能な構成となっている。ヘッド41は、プラテン31に支持されたロール紙Rの記録面に対してインクを噴射することにより所定の画像や文字等の情報を記録する画像形成を実施する。

【0026】

記録部40にて画像形成を施された媒体は、搬送路14の終端部を構成するニップ部50を通り排出部60から排出される。ニップ部50は、媒体をニップすると共に回転駆動して媒体を排紙する排出ローラー51を複数備える。排出ローラー51は、紙種によってニップするローラーを、ギザローラー51aあるいはコロローラー51bに切り替える機構を備える。

【0027】

ニップ部50の下流側には、排出された媒体を所定サイズにせん断するカッター装置61が設けられている。カッター装置61は、排出された媒体の高さ位置を規制する規制部材62と、媒体の排出方向(X軸方向)と直交する幅方向(Y軸方向)に移動して媒体をせん断するカッターユニット63とを有する。

【0028】

図3は、本実施形態におけるプラテンユニット30の斜視図である。図3には、本実施形態のプラテンユニット30を構成する最小構成として、プラテン31とプラテンベース32と支持部材33が示されている。なお、図3は、プラテンユニット30の構成の説明を容易にするために、プラテンユニット30の一部の斜視図としている。

【0029】

図4は、本実施形態における第1プラテン31A及び第1プラテンベース32Aの前面図である。プラテン31及びプラテンベース32は、それぞれ複数の部材から構成されるが、ここではこれらのうち第1プラテン31Aと第1プラテンベース32Aが示されている。図4は、図2におけるX軸プラス側からマイナス側に向かって第1プラテン31A及び第1プラテンベース32Aを見たときの図ということになるが、インクジェットプリンター1に取り付けられた状態においてこの角度から視認することはできない。ここでは、説明のために、これらをインクジェットプリンター1から取り出した状態で示している。

【0030】

以下、これらの図を参照しつつ、プラテンユニット30の概略について説明を行う。支持部材33は、プラテンベース32をその上部で支持するための部材である。プラテンベース32は、第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベース32C(図3において不図示)を含む。

【0031】

これらのプラテンベースは、紙幅方向(Y方向)についてそれぞれ長さが異なるが、他の構成についてはほぼ同様の構成を有しているので、ここでは、主に第1プラテンベース32Aを例に説明を行う。また、第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベース32Cの上部には、第1プラテン31Aと第2プラテン31Bと第3プラテン31Cが設けられる。第1プラテン31Aと第2プラテン31Bと第3プラテン31Cも紙幅方向(Y方向)について長さが異なるが、他の構成については、それぞれほぼ同様の構成を有しているので、ここでは、主に第1プラテン31Aを例に説明を行う。

【0032】

プラテン31とプラテンベース32は、ともに導電性樹脂で射出成形されている。導電性樹脂を用いたのは、プラテン31に生ずる静電気を逃がすことができるようにするためである。また、気中放電樹脂を用いなかったのは、気中放電樹脂は摩耗しやすく、長期にわたって精度の高いプラテンの高さ精度を確保することができないためである。

【0033】

また、板金素材で製造しなかったのは、プラテン31の形状が複雑な形状であるため、板金素材の打ち抜き加工では工程が多く、また仮に板金で製造したとしても高精度加工することが困難なためである。

【0034】

第1プラテンベース32Aの底部は、底部開口部322を複数備える。図4に示されるように底部開口部322は、プラテンベース32Aの底面から突出しており、支持部材33の開口部に嵌り込む(後述)形状となっている。そして、第1プラテンベース32Aの内部空間は、支持部材33の内部空間に連通する。他のプラテンベースも同様に支持部材33に連通する底部開口部322を有するため、第1プラテンベース32Aの内部空間と第2プラテンベース32Bの内部空間と第3プラテンベース32Cの内部空間は、内部の空気が移動可能に連通していることになる。

【0035】

第1プラテンベース32Aの上部の一部には、第1プラテン31AがY軸プラス方向にスライドされることにより嵌め込まれる。また、図3では示されていないが、第2プラテン32Bも第1プラテン31Aに隣接してはめ込まれることになる。これにより、第1プラテン31Aの少なくとも一部が第1プラテンベース32A上に設けられ、第2プラテン31Bが第1プラテンベース32A上及び第2プラテンベース32B上に設けられることになる。そして、第1プラテンベース32A上において、隣接している第1プラテン31Aの端部と第2プラテン31Bの端部の高さを揃えることができる。

【0036】

特に、図1に示すような大判のインクジェットプリンター1は、紙幅方向に長いため、前述のような複数のプラテンベースと複数のプラテンでプラテンユニットを用いてプラテンユニットを構成する。しかし、複数のプラテンでプラテンユニットを構成する際、それらの間に段差が生じてしまうと、搬送される媒体がその箇所で浮いてしまうという問題もある。また、段差が生じてしまうと、そこで空気漏れが生じ、プラテンにおける媒体の吸引も適切になされないおそれがある。これは、特に大判のインクジェットプリンター1において高頻度で使用されるロール紙の搬送の障害となる。しかしながら、上述のような本実施形態の構成であると、第1プラテン31Aの端部と第2プラテン31Bの端部の高さを揃えることができるので、これらの間で段差を生じさせないようにすることができる。

【0037】

第1プラテン31Aには、搬送される媒体を支持する支持面312と、打ち捨てられたインクなどの液体を搬送中の媒体に触れさせないようにするための溝部313が設けられる。溝部には、インク吸引と媒体吸引とを兼ねる第1吸引孔314が設けられる。第1吸引孔314は、第1プラテン31Aの上部から下部(Z軸方向)に貫通する。また、第1プラテン31Aには、搬送される媒体を支持する支持面312に第2吸引孔315と第3吸引孔316が複数設けられる。

【0038】

第1プラテンベース32Aの上部縁周囲には、延伸し連続したスポンジ34A(シール部材に相当)が設けられる。また、第1プラテンベース32Aには、媒体の搬送方向(X軸方向)に突出した突起部321(第1係合部に相当)が複数設けられる(勿論、媒体の搬送方向と逆方向(X軸マイナス方向)にも同様に突起部321が設けられている)。

【0039】

第1プラテン31Aには、突起部321と係合するためのフック状部材311(第2係合部に相当)が複数設けられる。これらのフック状部材311は、第1プラテン31Aが第1プラテンベース32Aに取り付けられたときにおいて、第1プラテンベース32Aのスポンジ34AをX軸方向に跨ぐように設けられる。すなわち、第1プラテンベース32Aの外側に突出するようにして設けられる。フック状部材311と突起部321は、紙幅方向について同じピッチで設けられており、複数のフック状部材311は、それぞれ対応する突起部321と係合する。

【0040】

第1プラテンベース32Aの底部には、支持部材33と当接する度当て部325が複数設けられる。複数の度当て部325のうち一部の度当て部325の中心は穿孔されており、第1プラテンベース32Aは、この穿孔孔を通じてネジなどの締結部材で支持部材に固定される。また、これらの度当て部325は、紙幅方向(Y軸方向)について、突起部321の当接面(後述)とフック状部材311の当接面とが接触する部分(当接部)と重なる位置に設けられる。このようにすることで、度当て部325と当接面との距離を近づけることができ、プラテンから支持部材までの高さをより精度良く保証することができる。

【0041】

図5は、本実施形態におけるプラテンユニット30の上面図である。図6は、プラテンユニット30のA−A断面図である。図5には、プラテン31が第1プラテン31Aと第2プラテン31Bと第3プラテン31Cとからなることが示されている。また、これらのプラテンの紙幅方向の長さはそれぞれ異なることが示されている。ただし、プラテンユニットを構成するためのプラテンの数はこれに限られない。また、プラテンの紙幅方向の長さもこれに限られない。

【0042】

図6には、支持部材33上に第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベースとが設けられ、さらに、これらの上に第1プラテン31Aと第2プラテン31Bと第3プラテン31Cとが設けられていることが示されている。

【0043】

第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベース32Cは、底部開口部322を介して支持部材33の開口部332に嵌り込む。第1プラテンベース32Aと第2プラテンベース32Bと第3プラテンベース32Cのそれぞれの紙幅方向(Y軸方向)の長さは異なっている。

【0044】

支持部材30の中央底部には、吸引装置38が設けられている。吸引装置38は、プラテン31とプラテンベース32と支持部材33で構成される内部空間の空気をプラテンユニット30の外部に排出することにより、内部空間の気圧を外気圧よりも低く保つ。これにより、プラテン31上を搬送される媒体が、前述の第1吸引孔314、第2吸引孔315、第3吸引孔316を介してプラテンに吸着される。このようにすることによって、媒体が平面のプラテンに吸着するので、その媒体の面も平坦が確保される。そして、平坦に維持された媒体上にインク滴を噴射することができる。このため、ヘッドと媒体との距離を紙幅方向及び搬送方向にわたって均一に保つことができるので、所望の位置にインク滴を着弾させて画質の良好な印刷物を提供することができる。

【0045】

前述の通り、第1プラテンベース32Aの上部縁周囲には、延伸し連続したスポンジ34Aが設けられる。同様に、第2プラテンベース32Bの上部縁周囲にも、延伸し連続したスポンジ34Bが設けられ、第3プラテンベース32Cの上部縁周囲にも、延伸し連続したスポンジ34Cが設けられる。これらのスポンジは、フック状部材311が突起部321に係合してプラテンが固定される際、上下方向(Z軸方向)に圧縮される。すなわち、スポンジが変形してプラテンベース及びプラテンに密着するので、プラテンベースとプラテンとの間の気密性を高めることができる。

【0046】

図7Aは、本実施形態におけるプラテン31のフック状部材311と突起部321の第1の拡大図であり、図7Bは、本実施形態におけるプラテン31のフック状部材311と突起部321の第2の拡大図である。ここでは、図7A及び図7Bを参照しつつ、フック状部材311と突起部321との係合について説明する。

【0047】

図7A及び図7Bには、突起部321と、突起部321の当接面3211(第1当接面に相当)が示されている。また、これらの図には、フック状部材311の先端部3111と、その先端部3111に設けられた三角形状の弾性突起3112(弾性突部に相当)が示されている。さらに、これらの図には、突起部321の当接面3211に接触するフック状部材311の当接面3113(第2当接面に相当)が示されている。突起部321の当接面3211の法線は、支持面312の法線と一致する。また、フック状部材311の当接面3113の法線も、支持面312の法線と一致する。

【0048】

各プラテンは、プラテンベース32上を紙幅方向(Y軸プラス方向)にスライドされることにより、プラテン32のフック状部材311がプラテンベース32の突起部321に係合する。突起部321がフック状部材311に嵌り込むとき、三角形状の弾性突起3112が弾性変形する。この弾性変形による押圧力により、突起部321の当接面3211はフック状部材311の当接面3113に確実に押しつけられる。

【0049】

このようにして、突起部321の当接面3211とフック状部材311の当接面3113とが確実に接触することにより、プラテンベース32の度当て部325からプラテン31の支持面312の高さが設計上の高さに保証される。特に、突起部321の当接面3211の法線とフック状部材311の当接面3113の法線が、支持面312の法線と一致することから、これらの当接面3113,3211を上記構成により確実に接触させることにより、媒体が通過する支持面312の平面を保証することができる。

【0050】

また、フック状部材311と突起部321は、紙幅方向に複数設けられているので、紙幅方向の全域にわたってプラテンベース32の度当て部325からプラテン31の支持面312の高さを均一にすることができる。

【0051】

図8は、プラテン31’が絶縁されているときの電界の説明図である。図には、プラテン31’と、ヘッド41’のノズルプレートNP’とが示されている。また、プラテン上を搬送される媒体として用紙Sが示されている。

【0052】

ヘッド41’は、ケーブル類を介して本体側と同電位となっており、接地されている。よって、ノズルプレートNP’の電位はゼロである。一方、プラテン31’が接地されていない場合において、プラテン31’上を用紙Sが通過するとプラテン31’と用紙Sとの間に生ずる摩擦により静電気が生ずる。

【0053】

特に、本実施形態のように大判のインクジェットプリンター1では、主に、紙幅方向に幅広の用紙Sが搬送される。また、用紙Sがプラテン31’から浮いてしまうのを防止するため前述の第1吸引孔314〜第3吸引孔316から、用紙Sは吸引される。そのため、用紙Sとプラテン31’との摩擦力が大きく、プラテン31’に生じる静電気も大きなものとなる。このようにして、プラテン31’が帯電するため除電が行われないと、ヘッド41’のノズルプレートNP’との間に電位差が生じ、電界が生ずる。

【0054】

一方、用紙Sが通過する際、主に用紙Sの端部から紙粉が舞う。この紙粉が、電界の間で舞うと、図に示されるように個々の紙粉が誘電分極する。誘電分極した紙粉は、プラテン31’又はノズルプレートNP’に吸着される。

【0055】

ノズルプレートNP’には、不図示のノズルが設けられており、これらノズルからはインクが噴射される。しかしながら、紙粉がノズルプレートNP’に吸着すると、その紙粉がノズルの目詰まりを生じさせる。そうすると、インクを噴射できないノズルが発生し、そのノズルがドットの形成を担当している画素には所望のドットが形成されないことになる(所謂、ドット抜けが生ずる)。

【0056】

このようなドット抜けが発生しないようにノズルのクリーニングが行われるが、クリーニングはノズルからインクを強制噴射することにより行われるため、無駄にインクが消費されてしまう。また、インクの強制噴射により廃液の排出量も増えるという不利益ももたらす。よって、ノズルプレートNP’に紙粉が付着しないようにすることが望ましい。

【0057】

図9は、プラテン31が接地されているときの電界の説明図である。前述のような紙粉の付着プロセスを考慮すると、プラテン31の帯電を抑制することが望ましいことになる。そのため、本実施形態におけるプラテン31は、前述のような構成によりプラテンベース32及び支持部材33を介して接地される(支持部材33は、インクジェットプリンター1と同電位にされている)。

【0058】

前述のように、プラテン31及びプラテンベース32は、導電性樹脂にて形成されている。そして、プラテン31及びプラテンベース32は、フック状部材311と突起部321とが確実に接触する構造となっている。また、プラテンベース32は、その度当て部325を介して、板金で形成された支持部材33に確実に接触する。

【0059】

このような構成により、プラテン31の電荷をプラテンベース32及び支持部材33を介して逃がすことができる。これにより、ヘッド41のノズルプレートNPとプラテン31との間に電界が発生しないので、紙粉がノズルプレートNPに吸着されにくくなる。そして、ドット抜けが生じにくいインクジェットプリンター1を提供することができるようになる。

【0060】

また、このようにしてプラテン31とプラテンベース32との間にスポンジが挿入されるような形態においても、フック状部材311と突起部321とが確実に接触しているので、プラテン31が静電気等により帯電した場合であっても、これらの当接面を通じて電荷を支持部材側に逃がすことができる。

【0061】

また、個々のプラテンベースを1つの単位として見たときに、フック状部材311と突起部321との当接面が紙幅方向(Y軸方向)に等間隔で並ぶ。また、これに対応して度当て部325も等間隔に並ぶ。これにより、仮に、プラテン31が静電気等により帯電することがあっても、電荷が分散して当接面及び度当て部325を介して速やかに除電される。

【0062】

さらに、前述のように本実施形態では、フック状部材311及び突起部321が形成される位置が、度当て部が形成される位置と紙幅方向について一致している。そのため、プラテン31から板金33まで電荷が移動する経路を最短にすることができ、より速やかに電荷を逃がすことができる。

【0063】

===その他の実施の形態===

前述のスポンジは一般的なスポンジとして説明を行ったが、導電性のスポンジを用いることとしてもよい。このようにすることによって、プラテン31に帯電した電荷を導電性スポンジを介してプラテンベース32及び支持部材33に逃がすことができる。

【0064】

上述の実施形態では、液体噴射装置としてプリンター1が説明されていたが、これに限られるものではなくインク以外の他の流体(液体や、機能材料の粒子が分散されている液状体、ジェルのような流状体)を噴射したり吐出したりする液体吐出装置に具現化することもできる。例えば、カラーフィルタ製造装置、染色装置、微細加工装置、半導体製造装置、表面加工装置、三次元造形機、気体気化装置、有機EL製造装置(特に高分子EL製造装置)、ディスプレイ製造装置、成膜装置、DNAチップ製造装置などのインクジェット技術を応用した各種の装置に、上述の実施形態と同様の技術を適用してもよい。また、これらの方法や製造方法も応用範囲の範疇である。

【0065】

上記の実施形態は、本発明の理解を容易にするためのものであり、本発明を限定して解釈するためのものではない。本発明は、その趣旨を逸脱することなく、変更、改良され得ると共に、本発明にはその等価物が含まれることは言うまでもない。

【0066】

<ヘッドについて>

インクを噴射する方式は、圧電素子を用いて噴射する方式に限られず、例えば、熱によりノズル内に泡を発生させる方式など、他の方式を用いてもよい。

【符号の説明】

【0067】

1 インクジェットプリンター、

10 装填部、11 ロール組立体、12 ロールカバー、13 スピンドル、

14 搬送路、

20 カートリッジホルダ、22 ホルダカバー、

30 プラテンユニット、31 プラテン、

31A 第1プラテン、31B 第2プラテン、31C 第3プラテン、

32A 第1プラテンベース、32B 第2プラテンベース、

32C 第3プラテンベース、

33 支持部材、

34A スポンジ、34B スポンジ、34C スポンジ、

38 吸引装置、

40 記録部、41 ヘッド、42 トップカバー、

43 キャリッジ、44 フロントカバー、

50 排出部、51 排出ローラー、51a ギザローラー、51b コロローラー、

60 排出部、61 カッター装置、62 規制部材、63 カッターユニット、

70 脚部、

80 操作パネル、82 スイッチ、84 表示部、

90 筐体、

311 フック状部材、312 支持面、313 溝部、

314 第1吸引孔、315 第2吸引孔、316 第3吸引孔、

321 突起部、322 底部開口部、325 度当て部、

3111 フック状部材の先端部、3112 弾性突起、

3113 プラテンの当接面、3211 突起部の当接面、

NP ノズルプレート、

S 用紙、

【特許請求の範囲】

【請求項1】

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、プラテンユニット。

【請求項2】

前記第1当接面は、前記プラテン上部を通過する媒体の面の法線と同じ方向の法線を有し、前記第2当接面は、前記法線と同じ方向の法線を有する、請求項1に記載のプラテンユニット。

【請求項3】

前記プラテン支持部材は、当該プラテン支持部材の底部に前記支持部材に接するための度当て部を備え、

前記度当て部が、前記第1当接面と前記第2当接面との接触部分と、前記媒体の搬送方向に交差する交差方向について重なる位置に設けられる、請求項2に記載のプラテンユニット。

【請求項4】

前記シール部材は、前記プラテン支持部材と前記プラテンとの間に連続して設けられ、

前記第1係合部は、前記媒体の搬送方向に関し前記プラテン支持部材の外側に突出して設けられ、前記第2係合部は、前記搬送方向に関し前記プラテンの外側に突出して設けられ、

前記第1係合部及び前記第2係合部の少なくとも一方は、前記シール部材を跨ぎ、前記第1係合部と前記第2係合部は、前記シール部材の外側で接する、請求項1〜3のいずれかに記載のプラテンユニット。

【請求項5】

前記支持部材と前記プラテン支持部材と前記プラテンは、導電性材料によって形成される、請求項1〜4のいずれかに記載のプラテンユニット。

【請求項6】

前記プラテンと前記プラテン支持部材は、導電性樹脂で成型される、請求項5に記載のプラテンユニット。

【請求項7】

前記シール部材は、導電性スポンジである、請求項1〜6に記載のプラテンユニット。

【請求項8】

液体を媒体に噴射するヘッドと、

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、液体噴射装置。

【請求項1】

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、プラテンユニット。

【請求項2】

前記第1当接面は、前記プラテン上部を通過する媒体の面の法線と同じ方向の法線を有し、前記第2当接面は、前記法線と同じ方向の法線を有する、請求項1に記載のプラテンユニット。

【請求項3】

前記プラテン支持部材は、当該プラテン支持部材の底部に前記支持部材に接するための度当て部を備え、

前記度当て部が、前記第1当接面と前記第2当接面との接触部分と、前記媒体の搬送方向に交差する交差方向について重なる位置に設けられる、請求項2に記載のプラテンユニット。

【請求項4】

前記シール部材は、前記プラテン支持部材と前記プラテンとの間に連続して設けられ、

前記第1係合部は、前記媒体の搬送方向に関し前記プラテン支持部材の外側に突出して設けられ、前記第2係合部は、前記搬送方向に関し前記プラテンの外側に突出して設けられ、

前記第1係合部及び前記第2係合部の少なくとも一方は、前記シール部材を跨ぎ、前記第1係合部と前記第2係合部は、前記シール部材の外側で接する、請求項1〜3のいずれかに記載のプラテンユニット。

【請求項5】

前記支持部材と前記プラテン支持部材と前記プラテンは、導電性材料によって形成される、請求項1〜4のいずれかに記載のプラテンユニット。

【請求項6】

前記プラテンと前記プラテン支持部材は、導電性樹脂で成型される、請求項5に記載のプラテンユニット。

【請求項7】

前記シール部材は、導電性スポンジである、請求項1〜6に記載のプラテンユニット。

【請求項8】

液体を媒体に噴射するヘッドと、

支持部材と、

前記支持部材上に設けられ、内部空間を有するプラテン支持部材であって、第1当接面を有する第1係合部を有するプラテン支持部材と、

前記プラテン支持部材上に設けられ、樹脂で形成されたプラテンであって、第2当接面を有する第2係合部を有するプラテンと、

前記プラテン支持部材とプラテンとの間に設けられたシール部材と、

を備え、

前記第1係合部と前記第2係合部のいずれかに弾性突部が設けられ、前記プラテン支持部材と前記プラテンとの係合時に前記弾性突部が変形させられ、前記第1当接面と前記第2当接面とが押しつけられる、液体噴射装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−6359(P2013−6359A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−140851(P2011−140851)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]