プラントの機能を診断する方法、及びプラント監視装置

【課題】容易にかつ精度良くプラントの機能を診断する。

【解決手段】測定データ取得部101は、測定データと影響データとをプラントから取得する。次に、効率算出部102は、予め求められた測定データで表された効率の算出式に、測定データ取得部101が取得した測定データを代入して効率パラメータを生成する。次に、補正効率算出部103は、効率算出部102が生成した効率パラメータと測定データ取得部101が取得した影響データとを用いて、基準となる運転状況である基準状況におけるガスタービンの効率を示す補正効率パラメータを生成する。次に、補正効率収集部104は、補正効率パラメータを収集して補正効率群を形成する。そして、補正品質パラメータ群と最新の補正品質パラメータとを用いて、プラントの機能を診断する。

【解決手段】測定データ取得部101は、測定データと影響データとをプラントから取得する。次に、効率算出部102は、予め求められた測定データで表された効率の算出式に、測定データ取得部101が取得した測定データを代入して効率パラメータを生成する。次に、補正効率算出部103は、効率算出部102が生成した効率パラメータと測定データ取得部101が取得した影響データとを用いて、基準となる運転状況である基準状況におけるガスタービンの効率を示す補正効率パラメータを生成する。次に、補正効率収集部104は、補正効率パラメータを収集して補正効率群を形成する。そして、補正品質パラメータ群と最新の補正品質パラメータとを用いて、プラントの機能を診断する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラントの運転状況を監視し、当該プラントの機能を診断する方法、及びプラント監視装置に関する。

【背景技術】

【0002】

従来、プラント運用においては、異常によるプラントの停止や故障による被害を防止するために、稼働中に機能の診断を行っている。一般的に、プラントの機能の診断は、プラントの稼動時の運転データを観測し、その有意な差を検出することで異常を判定する手法や、運転データを用いて品質パラメータを算出し、異常を判定する方法が用いられている。品質パラメータとは、プラントの品質を示す情報であり、例えば、プラント効率、ガスタービンの圧縮機効率、タービン効率などが挙げられる。

【0003】

しかしながら、例えばガスタービンプラントにおいては、定格運転で正常に動作していたとしても、燃料組成や吸気温度、大気圧などのタービンを回転させる燃焼ガスの運動エネルギーに影響を与える影響因子によって品質パラメータが変化する。そのため、ある運転状況における品質パラメータと他の運転状況における品質パラメータとを比較したとしても、適切にプラントの機能の診断を行うことができない。

【0004】

この問題を解決する方法として、特許文献1に、プラントの品質パラメータと影響因子との関連付けを時間に基づいてグループ化して表示する技術が開示されている。

このように、プラントの品質パラメータを影響因子に関連付けて可視化することで、診断者は、プラントの長期的な性能の変化を明確に診断することができる。

【0005】

また、他の解決方法として、プラントの運転条件や燃料などによって引き起こされるセンサの計測値のばらつきを評価・補正することで計測値の正規化を行い、当該計測値を適用して品質パラメータを生成することで、所定の条件に正規化された品質パラメータを生成する方法が考えられる。

このように、統一した条件を示す品質パラメータを用いて比較を行うことで、診断者は、プラントの診断を容易に行うことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−151008号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載の方法を用いて、複数の影響因子による影響を考慮したプラントの機能の診断を行う場合、監視装置は、影響因子のそれぞれについて品質パラメータと影響因子との関係を示すグラフを生成、表示し、診断者はそれぞれのグラフを見比べて診断を行うこととなる。そのため、影響因子の数が少ない場合は、診断者は容易にプラントの機能の診断を行うことができるが、影響因子の数が多い場合、診断者によるプラントの機能の診断が困難になる。

【0008】

また、プラントの品質パラメータと影響因子との相関性は複雑であり、さらにプラント毎にこの相関性は異なるため、一つのプラントにおける品質パラメータと影響因子との相関を正確に表現することは困難である。そのため、上述したように補正後の計測値を用いて正規化された品質パラメータを算出したとしても、品質パラメータと影響因子との相関が正確に表現されていなければ、当該品質パラメータの値は正確な値にならない。そのため、診断者は精度良くプラントの機能を診断することができないという問題があった。

【課題を解決するための手段】

【0009】

本発明は上記の課題を解決するためになされたものであり、プラントの機能を診断する方法であって、現在の運転状況における前記プラントの品質を示す品質パラメータの算出に要する測定データを前記プラントから取得し、予め求められた当該測定データで表された前記品質パラメータの算出式に、前記取得した測定データを代入して前記品質パラメータを算出する第1のステップと、前記第1のステップで算出した品質パラメータと、前記測定データと異なる測定データであって前記プラントの運転状況の変化に応じて前記品質パラメータの値に影響を与える少なくとも1つの測定データである影響データを用いて、基準となる運転状況である基準状況における前記プラントの品質を示す補正品質パラメータを算出する第2のステップと、前記第1のステップと前記第2のステップを繰り返し実行することで前記補正品質パラメータを収集して補正品質パラメータ群を形成する第3のステップと、前記第3のステップで形成した補正品質パラメータ群と最新の補正品質パラメータとを用いて、前記プラントの機能を診断する第4のステップとを備えることを特徴とする。

【0010】

また、本発明において、前記第2のステップは、前記影響データと前記基準状況における影響データとの差分を算出する第1のサブステップと、前記第1のサブステップで算出した差分に、前記影響データが前記品質パラメータに及ぼす影響の度合いを示す感度を乗算した影響値を算出する第2のサブステップと、前記第1のステップで求めた品質パラメータに前記第2のサブステップで算出した影響値を加算することで前記補正品質パラメータを算出する第3のサブステップとを備えることを特徴とする。

【0011】

また、本発明の前記第3のステップでは、前記補正品質パラメータと当該補正品質パラメータ算出時におけるプラントの運転状態とを関連付け、前記プラントの運転状態毎に補正品質パラメータ群を形成し、前記第4のステップでは、前記最新の補正データを算出したときのプラントの運転状態に関連付けられた補正品質パラメータ群と最新の補正品質パラメータとを用いて、前記プラントの機能を診断することを特徴とする。

【0012】

また、本発明の前記第4のステップでは、前記第3のステップで形成した補正品質パラメータ群から当該補正特定データ群の信頼区間を算出し、前記最新の補正品質パラメータが当該信頼区間内に存在するか否かを判定することで前記プラントの異常の有無を判定することを特徴とする。

【0013】

また、本発明の前記第4のステップでは、最新の補正品質パラメータ及び前記第3のステップで形成した補正品質パラメータ群を、プラントの運転状態が中間負荷状態に遷移した時刻からの経過時間順に関連付けて信頼区間を算出し、前記最新の補正品質パラメータが当該信頼区間内に存在するか否かを判定することで前記プラントの異常の有無を判定することを特徴とする。

【0014】

また、本発明の前記第4のステップでは、前記補正品質パラメータと前記プラントの稼動時間とを関連付けて、予め求められた品質パラメータと時間との関係と比較して前記プラントの劣化度合いを判定することを特徴とする。

【0015】

また、本発明は、前記プラントの現在の運転状況における品質を示す品質パラメータの算出に要する測定データを前記プラントから取得する測定データ取得部と、予め求められた当該測定データで表された前記品質パラメータの算出式に、前記取得した測定データを代入して前記品質パラメータを算出する品質パラメータ算出部と、前記測定データと異なる測定データであって前記プラントの運転状況の変化に応じて前記品質パラメータの値に影響を与える少なくとも1つの測定データである影響データを前記プラントから取得する影響データ取得部と、前記品質パラメータ算出部が算出した品質パラメータと前記影響データ取得部が取得した影響データとを用いて、基準となる運転状況である基準状況における前記プラントの品質を示す補正品質パラメータを算出する補正特定データ算出部と、前記測定データ取得部、前記測定データ算出部、前記影響データ取得部、及び前記補正特定データ算出部による処理を繰り返し実行することで前記補正品質パラメータを収集して補正品質パラメータ群を形成する補正特定データ収集部とを備えることを特徴とする。

【発明の効果】

【0016】

本発明によれば、品質パラメータと少なくとも1つの影響データとを用いて、基準状況におけるプラントの品質を示す補正品質パラメータを算出し、当該補正品質パラメータを用いてプラントの機能を診断する。これにより、プラントの品質パラメータを正規化して比較することができるため、診断者は、容易にかつ精度良くプラントの機能を診断することができる。

【図面の簡単な説明】

【0017】

【図1】プラント監視装置の監視対象となるガスタービンの概略構成図である。

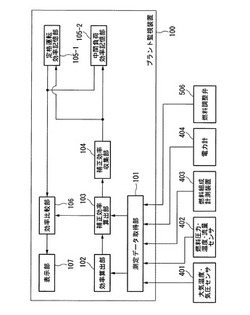

【図2】第1の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

【図3】第1の実施形態に係るプラント監視装置の動作を示す第1のフローチャートである。

【図4】第1の実施形態に係るプラント監視装置の動作を示す第2のフローチャートである。

【図5】表示部が表示する情報の一例を示す図である。

【図6】第2の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

【図7】第2の実施形態に係るプラント監視装置の動作を示すフローチャートである。

【図8】ガスタービンの劣化度合いの推定を行う動作を示す第1の図である。

【図9】第3の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

【図10】第3の実施形態に係るプラント監視装置の動作を示すフローチャートである。

【図11】ガスタービンの劣化度合いの推定を行う動作を示す第2の図である。

【図12】第4の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

【図13】第4の実施形態に係るプラント監視装置の動作を示す第1のフローチャートである。

【図14】第4の実施形態に係るプラント監視装置の動作を示す第2のフローチャートである。

【図15】表示部が表示する情報の一例を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しながら本発明の実施形態について詳しく説明する。

図1は、プラント監視装置の監視対象となるガスタービンの概略構成図である。

プラント監視装置の監視対象となるプラントに設置されたガスタービン500は、大気(外部空気)から圧縮機501へと吸い込まれる吸込空気Aを圧縮機501によって圧縮して燃焼器502に供給し、燃焼器502で燃料Fと混合して燃焼させて燃焼ガスGを生成し、これをタービン503内に供給することで、図示しない翼構造によりロータ504を回転させて発電機505で発電を行うことが可能である。また、燃焼器502へ流入する燃料流量は燃料調整弁506によって制御される。

【0019】

ガスタービン500の出力は、大気温度、大気圧、燃料圧力、燃料温度、燃料の燃焼動作主要成分の体積比等、タービン503を回転させる燃焼ガスGの運動エネルギーに影響を与える様々な影響因子によって変化する。例えば、吸込空気Aの温度が上昇すると、吸込空気Aの密度が小さくなり、空気の重量流量が減少するため、燃焼ガスGの運動エネルギーが減少し、ガスタービン500の出力が減少する。このように、ガスタービン500の出力は、様々な影響因子によって変化するため、プラント監視装置は、ガスタービン500から得られる測定データを用いてガスタービン500のプラント効率を示す効率パラメータ(品質パラメータ)を適切に比較、表示する。これにより、診断者は、ガスタービン500及び当該ガスタービンを備えるプラントの品質を精度良く診断することができる。

【0020】

ガスタービン500には、大気温度・気圧センサ401、燃料圧力・温度センサ402、燃料組成計測装置403、電力計404が設置されている。

大気温度・気圧センサ401は、ガスタービン500の圧縮機501へ吸い込まれる吸込空気Aの温度及び大気圧を計測するセンサである。

燃料圧力・温度センサ402は、ガスタービン500の燃焼器502に供給される燃料Fの圧力、及び燃料Fの温度を計測するセンサである。

燃料組成計測装置403は、ガスタービン500の燃焼器502に供給される燃料Fの組成を計測し、メタン、エタン、プロパンなどの燃焼動作の主要成分の燃料Fにおける体積比を計測する装置である。

電力計404は、ガスタービン500の発電機505による出力電力量を計測するセンサである。

このようなガスタービン500の運転状況は、以下に示すプラント監視装置によって監視される。

【0021】

(第1の実施形態)

以下、第1の実施形態に係るプラント監視装置100について説明する。

図2は、第1の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

プラント監視装置100は、測定データ取得部101、効率算出部102、補正効率算出部103、補正効率収集部104、定格運転効率記憶部105−1、中間負荷効率記憶部105−2、効率比較部106、表示部107を備える。

【0022】

測定データ取得部101(影響データ取得部)は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する。具体的には、測定データ取得部101は、大気温度・気圧センサ401から大気温度及び大気圧を示す測定データを取得する。また、測定データ取得部101は、燃料圧力・温度・流量センサ402から燃料圧力、燃料温度及び燃料流量を示す測定データを取得する。また、測定データ取得部101は、燃料組成計測装置403から燃料における燃焼動作主要成分の体積比を示す測定データを取得する。そして、燃料組成計測装置403は、燃料における燃焼動作主要成分の体積比を示す測定データから燃料の発熱量を算出する。また、測定データ取得部101は、電力計404からガスタービン500の出力電力量を示す測定データを取得する。

【0023】

効率算出部102は、測定データ取得部101が取得した燃料流量と出力電力量、および測定データ取得部101が算出した燃料の発熱量を用いて現在の運転状況におけるガスタービン500のプラント効率を算出し、当該プラント効率を示す効率パラメータ(品質パラメータ)を生成する。なお、プラント効率の算出に用いる算出式は、予め求められて効率算出部102の内部メモリに記憶されている。

補正効率算出部103は、効率算出部102が生成した効率パラメータと測定データ取得部101が取得した大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を用いて、基準となる運転状況である基準状況におけるガスタービン500のプラント効率を示す補正効率パラメータ(補正品質パラメータ)を算出する。

【0024】

補正効率収集部104は、補正効率算出部103が算出した補正効率パラメータを、ガスタービン500の動作状態(定格運転状態・中間負荷状態)に応じて、定格運転効率記憶部105−1または中間負荷効率記憶部105−2に記録する。

定格運転効率記憶部105−1は、ガスタービン500の定格運転時において補正効率算出部103が算出した補正効率パラメータを記憶する。

中間負荷効率記憶部105−2は、ガスタービン500の中間負荷時において補正効率算出部103が算出した補正効率パラメータを記憶する。

【0025】

効率比較部106は、定格運転効率記憶部105−1または中間負荷効率記憶部105−2から複数の補正効率パラメータを取得し、定格運転時または中間負荷時における補正効率パラメータの信頼区間を算出する。なお、信頼区間とは、母集団が存在する範囲を確率的に示す情報であり、例えば、95%の確率で補正効率パラメータの母平均が含まれるような範囲を示す。

また、効率比較部106は、算出した信頼区間内に補正効率算出部103が算出した補正効率パラメータが存在するか否かを判定する。

表示部107は、定格運転効率記憶部105−1または中間負荷効率記憶部105−2が記憶する補正効率パラメータと、補正効率算出部103が算出した補正効率パラメータと、効率比較部106が算出した信頼区間とを画面に表示する。

【0026】

そして、プラント監視装置100が上述したような構成を備えることで、測定データ取得部101は、ガスタービン500の現在の運転状況におけるプラント効率の算出に要する測定データをガスタービン500から取得する。また、測定データ取得部101は、プラント効率の算出に用いる測定データと異なる測定データであってガスタービン500の運転状況の変化に応じて効率パラメータの値に影響を与える少なくとも1つの測定データである影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比をガスタービン500から取得する。

【0027】

次に、効率算出部102は、予め求められた測定データで表されたプラント効率の算出式に、測定データ取得部101が取得した測定データを代入して効率パラメータを生成する。次に、補正効率算出部103は、効率算出部102が生成した効率パラメータと測定データ取得部101が取得した影響データとを用いて、基準となる運転状況である基準状況におけるガスタービンのプラント効率を示す補正効率パラメータを生成する。そして、補正効率収集部104は、測定データ取得部101、効率算出部102、及び補正効率算出部103による処理を繰り返し実行することで、補正効率パラメータを収集して補正効率群を形成する。

これにより、診断者は容易に、かつ精度良くプラントの機能を診断することができる。

【0028】

以下、第1の実施形態に係るプラント監視装置100の動作について説明する。

まず、プラント監視装置100がガスタービン500のプラント効率を示す補正効率パラメータを収集し、定格運転効率記憶部105−1または中間負荷効率記憶部105−2に記録する際の動作を説明する。

図3は、第1の実施形態に係るプラント監視装置の動作を示す第1のフローチャートである。

プラント監視装置100が起動すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する(ステップS1)。具体的には、測定データ取得部101は、大気温度・気圧センサ401から大気温度及び大気圧を示す測定データを取得する。また、測定データ取得部101は、燃料圧力・温度・・流量センサ402から燃料圧力、燃料温度及び燃料流量を示す測定データを取得する。また、測定データ取得部101は、燃料組成計測装置403から燃料における燃焼動作主要成分の体積比を示す測定データを取得する。そして、燃料組成計測装置403は、燃料における燃焼動作主要成分の体積比を示す測定データから燃料の発熱量を算出する。また、測定データ取得部101は、電力計404からガスタービン500の出力電力量を示す測定データを取得する。

【0029】

そして、測定データ取得部101は、取得した測定データのうち、現在の運転状況におけるガスタービン500のプラント効率の算出に要する測定データである燃料流量及び出力電力量、および算出した燃料の発熱量を効率算出部102に出力する。

また、測定データ取得部101は、取得した測定データのうち、ガスタービン500の運転状況の変化に応じてプラント効率に影響を与える測定データ(影響データ)である大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0030】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて、以下に示す式(1)によって算出し(ステップS2)、算出したプラント効率ηを示す効率パラメータを補正効率算出部103に出力する。

【0031】

【数1】

【0032】

但し、ηは、ガスタービン500の現在の運転状況におけるプラント効率を示す。また、WGは、出力電力量を示す。また、FFは、燃料流量を示す。また、WFは、燃料の単位質量あたりの発熱量を示す。なお、燃料の単位質量あたりの発熱量WFは、測定データ取得部101により、燃料における燃焼動作主要成分の体積比を示す測定データから算出されたものである。

なお、プラント効率ηは、出力電力量WG、燃料流量FF、単位質量あたりの発熱量WF以外にも、大気温度x1、大気圧x2、燃料圧力x3、燃料温度x4、及び燃料の燃焼動作主要成分の体積比x5などの様々な影響因子によって変化することから、式(2)に示す関数として表すことができる。

【0033】

【数2】

【0034】

次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データである大気温度x1、大気圧x2、燃料圧力x3、燃料温度x4、及び燃料の燃焼動作主要成分の体積比x5とを用いて、以下に示す式(3)によって基準となる運転状況である基準状況におけるガスタービン500のプラント効率を示す補正効率パラメータを算出し(ステップS3)、算出した補正効率パラメータηnを補正効率収集部104に出力する。

【0035】

【数3】

【0036】

但し、xiは、測定データ取得部101から入力した影響データの値を示す。また、∂f/∂xiは、測定データ取得部101から入力した影響データがプラント効率に及ぼす影響の度合いを示す感度を示す。なお、感度∂f/∂xiは、設計仕様によりまたは実験により予め求められ、測定データ取得部101の内部メモリに記憶されている。また、Δxiは、測定データ取得部101から入力した影響データと、基準状況における影響因子の値との差分を示す。

【0037】

つまり、補正効率算出部103は、測定データ取得部101から入力した影響データと基準状況における影響因子の値との差分を算出し、当該差分に感度を乗算した影響値を算出し、効率算出部102から入力した効率パラメータが示すプラント効率に算出した影響値を加算することで、補正効率パラメータを算出する。

【0038】

ステップS3で補正効率算出部103が補正効率パラメータを算出すると、補正効率収集部104は、ガスタービン500の動作状態が定格運転状態であるか中間負荷状態であるかを判定する(ステップS4)。ガスタービン500の動作状態の判定は、例えば、以下のように行うことが考えられる。

【0039】

(1)操作員からの入力による判定

プラント監視装置100は、入力部(図示せず)と動作状態記憶部(図示せず)とを更に備える。ガスタービン500の操作を行う操作員は、ガスタービン500の動作を中間負荷状態に遷移させる操作を行う際に、プラント監視装置100の入力部に動作状態が中間負荷状態であることを示す情報を入力する。次に、入力部は、動作状態記憶部に、中間負荷状態であることを示す情報を記録する。また、操作員は、ガスタービン500の動作が定格運転に遷移した際に、プラント監視装置100の入力部に動作状態が定格運転状態であることを示す情報を入力する。そして、補正効率収集部104は、動作状態記憶部が記憶する動作状態が定格運転状態を示すか中間負荷状態を示すかを判定することで、動作状態の判定を行う。

【0040】

(2)測定データに基づく判定

測定データ取得部101は、ガスタービン500に備えられた弁の開度やスイッチのON/OFF、排ガスの温度を示す測定データを取得する。そして、補正効率収集部104は、当該測定データを入力し、弁の開度が所定の閾値以上であるか否か、また所定のスイッチがONになっているか否か、排ガス温度が所定の閾値以上であるか否かを判定し、これらの組み合わせから動作状態の判定を行う。

ガスタービン500の動作状態の判定方法としては、その他様々な方法が考えられるが、これに限られず、プラント毎に適した方法を用いることが好ましい。

【0041】

補正効率収集部104は、上述したような方法によって、ガスタービン500の動作状態が定格運転状態であると判定した場合(ステップS4:定格運転)、ステップS3で補正効率算出部103から入力した補正効率パラメータを定格運転効率記憶部105−1に記録する(ステップS5)。

他方、補正効率収集部104は、ガスタービン500の動作状態が中間負荷状態であると判定した場合(ステップS4:中間負荷)、ステップS3で補正効率算出部103から入力した補正効率パラメータを中間負荷効率記憶部105−2に記録する(ステップS6)。

プラント監視装置100は、上述した処理を繰り返し実行することで、補正効率パラメータを定格運転効率記憶部105−1及び中間負荷効率記憶部105−2に蓄積し、補正効率パラメータ群を形成する。

【0042】

次に、診断者がプラント監視装置100を用いてガスタービン500の機能の診断をする際の動作を説明する。

図4は、第1の実施形態に係るプラント監視装置の動作を示す第2のフローチャートである。

診断者が、例えばプラント監視装置100の状態比較ボタン(図示せず)を押下することでガスタービン500の機能の現在の状態と過去の状態との比較処理を開始すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得し、燃料の発熱量を算出する(ステップS11)。そして、測定データ取得部101は、燃料流量、出力電力量及び燃料の発熱量を効率算出部102に出力し、影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0043】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて式(1)によってガスタービン500の現在の運転状況におけるプラント効率を算出する(ステップS12)。次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データとを用いて、式(3)によって補正効率パラメータを算出し(ステップS13)、当該補正効率パラメータを効率比較部106に出力する。

【0044】

補正効率算出部103が補正効率パラメータを算出すると、効率比較部106は、ガスタービン500の動作状態が定格運転状態であるか中間負荷状態であるかを判定する(ステップS14)。なお、効率比較部106による動作状態の判定は、上述した補正効率収集部104による動作状態の判定と同じ方法を用いるとよい。

効率比較部106は、ガスタービン500の動作状態が定格運転状態であると判定した場合(ステップS14:定格運転)、定格運転効率記憶部105−1から補正効率パラメータ群を読み出す(ステップS15)。

他方、効率比較部106は、ガスタービン500の動作状態が中間負荷状態であると判定した場合(ステップS14:中間負荷)、中間負荷効率記憶部105−2から補正効率パラメータ群を読み出す(ステップS16)。

【0045】

次に、効率比較部106は、ステップS15またはステップS16で読み出した補正効率パラメータ群から、当該補正特定データ群の信頼区間を算出する(ステップS17)。信頼区間は、以下に示す式(4)を用いて求めることができる。

【0046】

【数4】

【0047】

但し、Imaxは、信頼区間の上限を示す。また、Iminは、信頼区間の下限を示す。また、aは、補正効率パラメータにおけるプラント効率の平均値を示す。また、tは、信頼区間で決められた分布の面積が補正効率パラメータの総数に対して所定の割合(例えば95%)となる数値を示す。なお、tは、正規分布表から予め求めておくことができる(95%であれば、1.96)。また、SEは、補正効率パラメータ群の標準誤差を示す。

【0048】

効率比較部106は、信頼区間を算出すると、ステップS13で補正効率算出部103から入力した補正効率パラメータが、算出した信頼区間内に含まれるか否かを判定することで、ガスタービン500における異常の有無を判定する(ステップS18)。そして、効率比較部106は、ステップS13で補正効率算出部103から入力した補正効率パラメータ、ステップS15またはステップS16で読み出した補正効率パラメータ群、ステップS17で算出した信頼区間、及びステップS18の判定結果を、表示部107に表示させる(ステップS19)。

【0049】

図5は、表示部が表示する情報の一例を示す図である。

図5に示すように、表示部107は、ステップS13で補正効率算出部103から入力した補正効率パラメータと、ステップS15またはステップS16で読み出した補正効率パラメータ群とを、燃料組成とプラント効率との関係を示すグラフ上に、異なる色で表示する。また、表示部107は、燃料組成とプラント効率との関係を示すグラフ上にステップS17で算出した信頼区間を表示する。そして、表示部107は、ステップS13で補正効率算出部103から入力した補正効率パラメータが信頼区間内に存在する場合は、判定結果として「異常なし」を表示し、ステップS13で補正効率算出部103から入力した補正効率パラメータが信頼区間内に存在しない場合は、判定結果として「異常あり」を表示する。

【0050】

このように、第1の実施形態によれば、診断者は、表示部107に表示された、正規化された現在のプラント効率と正規化された過去のプラント効率とを比較し、さらにプラント監視装置100による判定結果を参照することでプラントの機能を診断することができる。これにより、診断者は容易に、かつ精度良くプラントの機能を診断することができる。

【0051】

(第2の実施形態)

以下、第2の実施形態に係るプラント監視装置110について説明する。第2の実施形態に係るプラント監視装置110は、ガスタービン500の劣化の度合いや保守までの稼働時間を推定するものである。

図6は、第2の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

プラント監視装置110は、第1の実施形態に係るプラント監視装置100に加えて、指標劣化比較部201を更に備える。

指標劣化比較部201は、定格運転効率記憶部105−1が記憶する補正効率パラメータ群からガスタービン500の運転時間と補正効率パラメータとの関係を示す関数を導出し、ガスタービン500の劣化の度合いや保守までの稼働時間を推定する。

【0052】

なお、第2の実施形態に係るプラント監視装置110がガスタービン500のプラント効率を示す補正効率パラメータを収集し、定格運転効率記憶部105−1または中間負荷効率記憶部105−2に記録する際の動作は、第1の実施形態に係るプラント監視装置100と同じである。

また、診断者がプラント監視装置110を用いてガスタービン500の機能の診断をする際の動作も、第1の実施形態に係るプラント監視装置100と同じである。

【0053】

次に、プラント監視装置110が定格運転効率記憶部105−1に蓄積された補正効率パラメータを用いてガスタービン500の劣化度合いの推定を行う動作を説明する。

図7は、第2の実施形態に係るプラント監視装置の動作を示すフローチャートである。

図8は、ガスタービンの劣化度合いの推定を行う動作を示す第1の図である。

診断者が、例えばプラント監視装置110の劣化推定ボタン(図示せず)を押下することでガスタービン500の劣化推定処理を開始すると、指標劣化比較部201は、定格運転効率記憶部105−1から補正効率パラメータ群を読み出す(ステップS21)。

【0054】

次に、指標劣化比較部201は、読み出した補正効率パラメータ群に対して曲線あてはめ処理を施し、図8に示すような、ガスタービン500のプラント効率推移実績を示す関数を導出する(ステップS22)。なお、曲線あてはめ処理の実行方法としては、例えば、指標劣化比較部201が、補正効率パラメータ群を目的変数、稼動時間を説明変数として最小二乗法により最適関数の推定を行う方法がある。但し、曲線あてはめ処理の実行方法は最小二乗法に限定するものではなく、説明変数も稼動時間に限定するものではない。

【0055】

次に、指標劣化比較部201は、ステップS22で導出した関数を微分し、図8に示すように、現在時刻のプラント効率を示す点を接点とする接線の関数を導出する(ステップS23)。次に、指標劣化比較部201は、ステップS23で導出した関数から、ガスタービン500のプラント効率が予め定められた効率劣化限界値となる稼働時間を算出し、当該稼働時間と現在の稼働時間との差を算出することで、ガスタービン500の保守までの稼働時間を推定する(ステップS24)。

そして、指標劣化比較部201は、推定した保守までの稼働時間を、表示部107に表示させる(ステップS25)。

【0056】

このように、本実施形態によれば、プラント監視装置110は、定格運転効率記憶部105−1からガスタービン500の経時劣化によるプラント効率の劣化度合いを推定して表示する。これにより、診断者は容易に、かつ精度良くプラントの劣化評価をすることができる。

【0057】

(第3の実施形態)

以下、第3の実施形態に係るプラント監視装置120について説明する。第3の実施形態に係るプラント監視装置120は、第2の実施形態と同様に、ガスタービン500の劣化の度合いや保守までの稼働時間を推定するものである。

図9は、第3の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

プラント監視装置120は、第2の実施形態に係るプラント監視装置110に加えて、指標劣化モデル記憶部202を更に備える。また、指標劣化比較部201の動作が第2の実施形態と異なる。

【0058】

指標劣化モデル記憶部202は、劣化度合いの指標となる指標劣化関数を記憶する。なお、指標劣化関数は、監視対象となるプラントと同等の規格、形式のプラントからの運転履歴等から導出した、プラント運転時間と補正効率パラメータとの関係を示す関数である。

指標劣化比較部201は、補正効率算出部103から補正効率パラメータを入力し、指標劣化モデル記憶部202が記憶する指標劣化関数を用いて、ガスタービン500の劣化の度合いや保守までの稼働時間を推定する。

【0059】

なお、第3の実施形態に係るプラント監視装置120がガスタービン500のプラント効率を示す補正効率パラメータを収集し、定格運転効率記憶部105−1または中間負荷効率記憶部105−2に記録する際の動作は、第1の実施形態に係るプラント監視装置100と同じである。

また、診断者がプラント監視装置120を用いてガスタービン500の機能の診断をする際の動作も、第1の実施形態に係るプラント監視装置100と同じである。

【0060】

次に、プラント監視装置120が指標劣化モデル記憶部202に記憶された指標劣化関数を用いてガスタービン500の劣化度合いの推定を行う動作を説明する。

図10は、第3の実施形態に係るプラント監視装置の動作を示すフローチャートである。

図11は、ガスタービンの劣化度合いの推定を行う動作を示す第2の図である。

診断者が、例えばプラント監視装置120の劣化推定ボタン(図示せず)を押下することでガスタービン500の劣化推定処理を開始すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する(ステップS31)。そして、測定データ取得部101は、燃料流量、出力電力量及び燃料の発熱量を効率算出部102に出力し、影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0061】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて式(1)によってガスタービン500の現在の運転状況におけるプラント効率を算出する(ステップS32)。次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データとを用いて、式(3)によって補正効率パラメータを算出し(ステップS33)、当該補正効率パラメータを指標劣化比較部201に出力する。

【0062】

次に、指標劣化比較部201は、指標劣化モデル記憶部202から、図11に示すような指標劣化関数を読み出し、補正効率算出部103から入力した補正効率パラメータが示すプラント効率と同じ値となる稼働時間を算出する(ステップS34)。次に、指標劣化比較部201は、指標劣化関数において、プラント効率が予め定められた効率劣化限界値となる稼働時間を算出する(ステップS35)。そして、補正効率算出部103は、ステップS34で算出した稼働時間とステップS35で算出した稼働時間との差を算出し、当該差の時間を、ガスタービン500の保守までの稼働時間と推定する(ステップS36)。

そして、指標劣化比較部201は、推定した保守までの稼働時間を、表示部107に表示させる(ステップS37)。

【0063】

このように、本実施形態によれば、プラント監視装置120は、指標劣化モデル記憶部202が記憶する指標劣化関数を用いて、ガスタービン500の経時劣化によるプラント効率の劣化度合いを推定して表示する。これにより、診断者は容易に、かつ精度良くプラントの劣化評価をすることができる。

【0064】

(第4の実施形態)

以下、第4の実施形態に係るプラント監視装置130について説明する。第4の実施形態に係るプラント監視装置130は、第1の実施形態と異なり、中間負荷状態の区分ごとにプラントの監視を行う。中間負荷状態の区分としては、例えばプラントの動作が運転停止から定格運転に移行するまでの起動運転状態や、プラントの動作が定格運転から運転停止に移行するまでの停止運転状態などが挙げられる。

【0065】

ここで、中間負荷状態の区分毎にプラントの監視を行う理由を説明する。

停止から定格運転、定格運転から停止までの中間負荷時には、定格運転時と比較してプラントに対して運転制御のための各種操作が頻繁に行われる。一方、この各種操作は自動シーケンスで行なわれるのが一般的である。そのため、定格運転時と比較して、中間負荷状態に遷移した時刻からの経過時間によってプラント効率が変化する。また、このようなプラント効率の変化は、中間負荷状態の区分ごとに異なる。したがって、中間負荷時には、中間負荷状態の区分ごとに、起動時刻からの経過時間に関連付けてプラント効率を監視することが効果的となる。

【0066】

図12は、第4の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

第4の実施形態に係るプラント監視装置130は、第1の実施形態に係るプラント監視装置130における定格運転効率記憶部105−1及び中間負荷効率記憶部105−2の代わりに、起動運転効率記憶部105−3及び停止運転効率記憶部105−4を備える。

また、補正効率収集部104、効率比較部106の動作が第1の実施形態に係るプラント監視装置100と異なる。

【0067】

補正効率収集部104は、補正効率算出部103が算出した補正効率パラメータを、ガスタービン500の中間負荷状態の区分(起動運転状態・停止運転状態)に応じて、起動運転効率記憶部105−3または停止運転効率記憶部105−4に記録する。

起動運転効率記憶部105−3は、ガスタービン500の起動運転時において補正効率算出部103が算出した補正効率パラメータを記憶する。

停止運転効率記憶部105−4は、ガスタービン500の停止運転時において補正効率算出部103が算出した補正効率パラメータを記憶する。

効率比較部106は、起動運転効率記憶部105−3または停止運転効率記憶部105−4から複数の補正効率パラメータを取得し、中間負荷状態における補正効率パラメータの信頼区間を算出する。

【0068】

なお、第4の実施形態に係るプラント監視装置130がガスタービン500のプラント効率を示す補正効率パラメータを収集し、起動運転効率記憶部105−3または停止運転効率記憶部105−4に記録する際の動作は、第1の実施形態に係るプラント監視装置100と同じである。

【0069】

以下、第4の実施形態に係るプラント監視装置130の動作について説明する。

まず、プラント監視装置130がガスタービン500のプラント効率を示す補正効率パラメータを収集し、起動運転効率記憶部105−3または停止運転効率記憶部105−4に記録する際の動作を説明する。

【0070】

図13は、第4の実施形態に係るプラント監視装置の動作を示す第1のフローチャートである。

プラント監視装置130が起動すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する(ステップS41)。そして、測定データ取得部101は、取得した測定データのうち、現在の運転状況におけるガスタービン500のプラント効率の算出に要する測定データである燃料流量、出力電力量及び燃料の発熱量を効率算出部102に出力する。また、測定データ取得部101は、取得した測定データのうち、影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0071】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて、式(1)によって算出し(ステップS42)、算出したプラント効率ηを示す効率パラメータを補正効率算出部103に出力する。

【0072】

次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比とを用いて、式(3)によって基準となる運転状況である基準状況におけるガスタービン500のプラント効率を示す補正効率パラメータを算出し(ステップS43)、算出した補正効率パラメータを補正効率収集部104に出力する。

【0073】

次に、補正効率収集部104は、ガスタービン500の動作状態が中間負荷状態である場合、区分が起動運転状態であるか停止運転状態であるかを判定する(ステップS44)。この判定は、第1の実施形態における動作状態の判定と同様の方法を用いて行う。

補正効率収集部104は、ガスタービン500の中間負荷状態の区分が起動運転状態であると判定した場合(ステップS44:起動運転)、ステップS3で補正効率算出部103から入力した補正効率パラメータを起動運転効率記憶部105−3に記録する(ステップS45)。

他方、補正効率収集部104は、ガスタービン500の中間負荷状態の区分が停止運転状態であると判定した場合(ステップS44:停止運転)、ステップS3で補正効率算出部103から入力した補正効率パラメータを停止運転効率記憶部105−4に記録する(ステップS46)。

プラント監視装置130は、上述した処理を繰り返し実行することで、補正効率パラメータを起動運転効率記憶部105−3及び停止運転効率記憶部105−4に蓄積し、補正効率パラメータ群を形成する。

【0074】

次に、診断者がプラント監視装置130を用いてガスタービン500の機能の診断をする際の動作を説明する。

図14は、第4の実施形態に係るプラント監視装置の動作を示す第2のフローチャートである。

診断者が、例えばプラント監視装置130の状態比較ボタン(図示せず)を押下することでガスタービン500の機能の現在の状態と過去の状態との比較処理を開始すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する(ステップS51)。そして、測定データ取得部101は、燃料流量、出力電力量及び燃料の発熱量を効率算出部102に出力し、影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0075】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて式(1)によってガスタービン500の現在の運転状況におけるプラント効率を算出する(ステップS52)。次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データとを用いて、式(3)によって補正効率パラメータを算出し(ステップS53)、当該補正効率パラメータを効率比較部106に出力する。

【0076】

補正効率算出部103が補正効率パラメータを算出すると、効率比較部106は、ガスタービン500の動作状態が中間負荷状態である場合、区分が起動運転状態であるか停止運転状態であるかを判定する(ステップS54)。なお、効率比較部106による中間負荷状態の区分の判定は、上述した補正効率収集部104による中間負荷状態の区分の判定と同じ方法を用いるとよい。

効率比較部106は、ガスタービン500の中間負荷状態の区分が起動運転状態であると判定した場合(ステップS54:起動運転)、起動運転効率記憶部105−3から現在の負荷近傍の補正効率パラメータ群を読み出す(ステップS55)。

他方、効率比較部106は、ガスタービン500の中間負荷状態の区分が停止運転状態であると判定した場合(ステップS54:停止運転)、停止運転効率記憶部105−4から現在の負荷近傍の補正効率パラメータ群を読み出す(ステップS56)。

【0077】

次に、効率比較部106は、ステップS55またはステップS56で読み出した補正効率パラメータ群から、当該補正特定データ群の信頼区間を算出する(ステップS57)。信頼区間の算出は、式(4)を用いて求めることができる。

【0078】

効率比較部106は、信頼区間を算出すると、ステップS53で補正効率算出部103から入力した補正効率パラメータが、算出した信頼区間内に含まれるか否かを判定することで、ガスタービン500における異常の有無を判定する(ステップS58)。そして、効率比較部106は、ステップS53で補正効率算出部103から入力した補正効率パラメータ、ステップS55またはステップS56で読み出した補正効率パラメータ群、ステップS57で算出した信頼区間、及びステップS18の判定結果を、表示部107に表示させる(ステップS59)。

【0079】

図15は、表示部が表示する情報の一例を示す図である。なお、図15は、起動運転時におけるプラント効率の遷移を示すグラフの例を示す。

図15に示すように、表示部107は、ステップS53で補正効率算出部103から入力した補正効率パラメータと、ステップS55またはステップS56で読み出した補正効率パラメータ群とを、起動時刻(中間負荷状態に遷移した時刻)からの経過時間とプラント効率との関係を示すグラフ上に、異なる色で表示する。また、表示部107は、燃料組成とプラント効率との関係を示すグラフ上にステップS57で算出した信頼区間を表示する。そして、表示部107は、ステップS53で補正効率算出部103から入力した補正効率パラメータが信頼区間内に存在する場合は、判定結果として「異常なし」を表示し、ステップS53で補正効率算出部103から入力した補正効率パラメータが信頼区間内に存在しない場合は、判定結果として「異常あり」を表示する。

【0080】

このように、第4の実施形態によれば、診断者は、表示部107に表示された、中間負荷時の区分毎に別個に正規化された現在のプラント効率と正規化された過去のプラント効率とを比較することができる。そのため、診断者は運転状態の違いを考慮せずにプラント効率の監視を行うことができる、容易にかつ精度良くプラントの機能を診断することができる。これにより、例えば本実施形態のように監視対象がガスタービンである場合、診断者は、翼洗浄などの実施計画をより正確に作ることができる。

【0081】

以上、図面を参照してこの発明の一実施形態について詳しく説明してきたが、具体的な構成は上述のものに限られることはなく、この発明の要旨を逸脱しない範囲内において様々な設計変更等をすることが可能である。

例えば、第1の実施形態、及び第4の実施形態では、ステップS18(ステップS58)で効率比較部106によって異常の有無を判定する場合を説明したが、これに限られず、例えば、プラント監視装置100が異常の有無を判定せず、診断者が表示部107に表示された、正規化された現在のプラント効率と正規化された過去のプラント効率とを比較することによって、ガスタービン500の異常の有無を判定しても良い。

【0082】

また、本実施形態では、プラント監視装置100、110、120、130が、ガスタービン500の品質パラメータの一つであるプラント効率の監視を行う場合を説明したが、これに限られず、例えば、圧縮機効率やタービン効率などの他の品質パラメータの監視を行っても良い。

【0083】

また、本実施形態では、監視対象となるプラントの設備の例としてガスタービンを用いて説明を行ったが、これに限られず、原子力発電プラントの核融合炉などの他の設備の監視にも本発明によるプラント監視装置を用いることができる。

【0084】

また、第2の実施形態では対象プラントの効率推移実績を用いて保守までの稼働時間を推定し、第3の実施形態では効率劣化関数を用いて保守までの稼働時間を推定する場合を説明したが、これに限られず、他の方法を用いて保守までの稼働時間を推定しても良い。

【0085】

また、第2の実施形態、及び第3の実施形態では、稼働時間として実際の運転時間を用いる場合を説明したが、これに限られず、起動停止、トリップ、負荷変動等による翼等へのストレスを考慮して換算した運転時間(等価運転時間)を用いて推定及び表示を行っても良い。

【0086】

また、第1、第2、第3の実施形態では、中間負荷記憶装置105−1を1つとしているが、低格運転負荷を除く高負荷から低負荷までを複数の区分に区切り、それぞれに中間負荷記憶装置105−1を設けても良い。

【0087】

また、第1、第2、第3及び第4の実施形態において、測定データ取得部101は燃料圧力・温度・流量センサ402から燃料流量示す測定データを取得するとしているが、燃料調整弁506から弁開度を示す測定データ、燃料圧力・温度・流量センサ402から燃料圧力を示す測定データ、及び燃料調整弁506の下流側に設置された、図示しない圧力センサから燃料圧力を示す測定データを用いて算出してもよい。

【0088】

また、第2の実施形態のステップS23では、接線の関数を導出し、当該関数を用いて保守までの稼働時間を推定する場合を説明したが、これに限られず、例えば式(5)のような関数で近似して保守までの稼働時間を推定しても良い。

【0089】

【数5】

【0090】

なお、yは、ガスタービン500のプラント効率を示す。また、xはガスタービン500の稼働時間を示す。そして、指標劣化比較部201は、ステップS23で、a、b、及びcに適切な係数を代入して、効率推移に近似する関数を作成し、当該関数を用いて保守までの稼働時間を推定する。

【0091】

上述のプラント監視装置は内部に、コンピュータシステムを有している。そして、上述した各処理部の動作は、プログラムの形式でコンピュータ読み取り可能な記録媒体に記憶されており、このプログラムをコンピュータが読み出して実行することによって、上記処理が行われる。ここでコンピュータ読み取り可能な記録媒体とは、磁気ディスク、光磁気ディスク、CD−ROM、DVD−ROM、半導体メモリ等をいう。また、このコンピュータプログラムを通信回線によってコンピュータに配信し、この配信を受けたコンピュータが当該プログラムを実行するようにしても良い。

【0092】

また、上記プログラムは、前述した機能の一部を実現するためのものであっても良い。さらに、前述した機能をコンピュータシステムにすでに記録されているプログラムとの組み合わせで実現できるもの、いわゆる差分ファイル(差分プログラム)であっても良い。

【符号の説明】

【0093】

100、110、120、130…プラント監視装置 101…測定データ取得部 102…効率算出部 103…補正効率算出部 104…補正効率収集部 105−1…定格運転効率記憶部 105−2…中間負荷効率記憶部 105−3…起動運転効率記憶部 105−4…停止運転効率記憶部 106…効率比較部 107…表示部 201…指標劣化比較部 202…指標劣化モデル記憶部 401…大気温度・気圧センサ 402…燃料圧力・温度・流量センサ 403…燃料組成計測装置 404…電力計 500…ガスタービン 501…圧縮機 502…燃焼器 503…タービン 504…ロータ 505…発電機 506…燃料調整弁

【技術分野】

【0001】

本発明は、プラントの運転状況を監視し、当該プラントの機能を診断する方法、及びプラント監視装置に関する。

【背景技術】

【0002】

従来、プラント運用においては、異常によるプラントの停止や故障による被害を防止するために、稼働中に機能の診断を行っている。一般的に、プラントの機能の診断は、プラントの稼動時の運転データを観測し、その有意な差を検出することで異常を判定する手法や、運転データを用いて品質パラメータを算出し、異常を判定する方法が用いられている。品質パラメータとは、プラントの品質を示す情報であり、例えば、プラント効率、ガスタービンの圧縮機効率、タービン効率などが挙げられる。

【0003】

しかしながら、例えばガスタービンプラントにおいては、定格運転で正常に動作していたとしても、燃料組成や吸気温度、大気圧などのタービンを回転させる燃焼ガスの運動エネルギーに影響を与える影響因子によって品質パラメータが変化する。そのため、ある運転状況における品質パラメータと他の運転状況における品質パラメータとを比較したとしても、適切にプラントの機能の診断を行うことができない。

【0004】

この問題を解決する方法として、特許文献1に、プラントの品質パラメータと影響因子との関連付けを時間に基づいてグループ化して表示する技術が開示されている。

このように、プラントの品質パラメータを影響因子に関連付けて可視化することで、診断者は、プラントの長期的な性能の変化を明確に診断することができる。

【0005】

また、他の解決方法として、プラントの運転条件や燃料などによって引き起こされるセンサの計測値のばらつきを評価・補正することで計測値の正規化を行い、当該計測値を適用して品質パラメータを生成することで、所定の条件に正規化された品質パラメータを生成する方法が考えられる。

このように、統一した条件を示す品質パラメータを用いて比較を行うことで、診断者は、プラントの診断を容易に行うことができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−151008号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1に記載の方法を用いて、複数の影響因子による影響を考慮したプラントの機能の診断を行う場合、監視装置は、影響因子のそれぞれについて品質パラメータと影響因子との関係を示すグラフを生成、表示し、診断者はそれぞれのグラフを見比べて診断を行うこととなる。そのため、影響因子の数が少ない場合は、診断者は容易にプラントの機能の診断を行うことができるが、影響因子の数が多い場合、診断者によるプラントの機能の診断が困難になる。

【0008】

また、プラントの品質パラメータと影響因子との相関性は複雑であり、さらにプラント毎にこの相関性は異なるため、一つのプラントにおける品質パラメータと影響因子との相関を正確に表現することは困難である。そのため、上述したように補正後の計測値を用いて正規化された品質パラメータを算出したとしても、品質パラメータと影響因子との相関が正確に表現されていなければ、当該品質パラメータの値は正確な値にならない。そのため、診断者は精度良くプラントの機能を診断することができないという問題があった。

【課題を解決するための手段】

【0009】

本発明は上記の課題を解決するためになされたものであり、プラントの機能を診断する方法であって、現在の運転状況における前記プラントの品質を示す品質パラメータの算出に要する測定データを前記プラントから取得し、予め求められた当該測定データで表された前記品質パラメータの算出式に、前記取得した測定データを代入して前記品質パラメータを算出する第1のステップと、前記第1のステップで算出した品質パラメータと、前記測定データと異なる測定データであって前記プラントの運転状況の変化に応じて前記品質パラメータの値に影響を与える少なくとも1つの測定データである影響データを用いて、基準となる運転状況である基準状況における前記プラントの品質を示す補正品質パラメータを算出する第2のステップと、前記第1のステップと前記第2のステップを繰り返し実行することで前記補正品質パラメータを収集して補正品質パラメータ群を形成する第3のステップと、前記第3のステップで形成した補正品質パラメータ群と最新の補正品質パラメータとを用いて、前記プラントの機能を診断する第4のステップとを備えることを特徴とする。

【0010】

また、本発明において、前記第2のステップは、前記影響データと前記基準状況における影響データとの差分を算出する第1のサブステップと、前記第1のサブステップで算出した差分に、前記影響データが前記品質パラメータに及ぼす影響の度合いを示す感度を乗算した影響値を算出する第2のサブステップと、前記第1のステップで求めた品質パラメータに前記第2のサブステップで算出した影響値を加算することで前記補正品質パラメータを算出する第3のサブステップとを備えることを特徴とする。

【0011】

また、本発明の前記第3のステップでは、前記補正品質パラメータと当該補正品質パラメータ算出時におけるプラントの運転状態とを関連付け、前記プラントの運転状態毎に補正品質パラメータ群を形成し、前記第4のステップでは、前記最新の補正データを算出したときのプラントの運転状態に関連付けられた補正品質パラメータ群と最新の補正品質パラメータとを用いて、前記プラントの機能を診断することを特徴とする。

【0012】

また、本発明の前記第4のステップでは、前記第3のステップで形成した補正品質パラメータ群から当該補正特定データ群の信頼区間を算出し、前記最新の補正品質パラメータが当該信頼区間内に存在するか否かを判定することで前記プラントの異常の有無を判定することを特徴とする。

【0013】

また、本発明の前記第4のステップでは、最新の補正品質パラメータ及び前記第3のステップで形成した補正品質パラメータ群を、プラントの運転状態が中間負荷状態に遷移した時刻からの経過時間順に関連付けて信頼区間を算出し、前記最新の補正品質パラメータが当該信頼区間内に存在するか否かを判定することで前記プラントの異常の有無を判定することを特徴とする。

【0014】

また、本発明の前記第4のステップでは、前記補正品質パラメータと前記プラントの稼動時間とを関連付けて、予め求められた品質パラメータと時間との関係と比較して前記プラントの劣化度合いを判定することを特徴とする。

【0015】

また、本発明は、前記プラントの現在の運転状況における品質を示す品質パラメータの算出に要する測定データを前記プラントから取得する測定データ取得部と、予め求められた当該測定データで表された前記品質パラメータの算出式に、前記取得した測定データを代入して前記品質パラメータを算出する品質パラメータ算出部と、前記測定データと異なる測定データであって前記プラントの運転状況の変化に応じて前記品質パラメータの値に影響を与える少なくとも1つの測定データである影響データを前記プラントから取得する影響データ取得部と、前記品質パラメータ算出部が算出した品質パラメータと前記影響データ取得部が取得した影響データとを用いて、基準となる運転状況である基準状況における前記プラントの品質を示す補正品質パラメータを算出する補正特定データ算出部と、前記測定データ取得部、前記測定データ算出部、前記影響データ取得部、及び前記補正特定データ算出部による処理を繰り返し実行することで前記補正品質パラメータを収集して補正品質パラメータ群を形成する補正特定データ収集部とを備えることを特徴とする。

【発明の効果】

【0016】

本発明によれば、品質パラメータと少なくとも1つの影響データとを用いて、基準状況におけるプラントの品質を示す補正品質パラメータを算出し、当該補正品質パラメータを用いてプラントの機能を診断する。これにより、プラントの品質パラメータを正規化して比較することができるため、診断者は、容易にかつ精度良くプラントの機能を診断することができる。

【図面の簡単な説明】

【0017】

【図1】プラント監視装置の監視対象となるガスタービンの概略構成図である。

【図2】第1の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

【図3】第1の実施形態に係るプラント監視装置の動作を示す第1のフローチャートである。

【図4】第1の実施形態に係るプラント監視装置の動作を示す第2のフローチャートである。

【図5】表示部が表示する情報の一例を示す図である。

【図6】第2の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

【図7】第2の実施形態に係るプラント監視装置の動作を示すフローチャートである。

【図8】ガスタービンの劣化度合いの推定を行う動作を示す第1の図である。

【図9】第3の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

【図10】第3の実施形態に係るプラント監視装置の動作を示すフローチャートである。

【図11】ガスタービンの劣化度合いの推定を行う動作を示す第2の図である。

【図12】第4の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

【図13】第4の実施形態に係るプラント監視装置の動作を示す第1のフローチャートである。

【図14】第4の実施形態に係るプラント監視装置の動作を示す第2のフローチャートである。

【図15】表示部が表示する情報の一例を示す図である。

【発明を実施するための形態】

【0018】

以下、図面を参照しながら本発明の実施形態について詳しく説明する。

図1は、プラント監視装置の監視対象となるガスタービンの概略構成図である。

プラント監視装置の監視対象となるプラントに設置されたガスタービン500は、大気(外部空気)から圧縮機501へと吸い込まれる吸込空気Aを圧縮機501によって圧縮して燃焼器502に供給し、燃焼器502で燃料Fと混合して燃焼させて燃焼ガスGを生成し、これをタービン503内に供給することで、図示しない翼構造によりロータ504を回転させて発電機505で発電を行うことが可能である。また、燃焼器502へ流入する燃料流量は燃料調整弁506によって制御される。

【0019】

ガスタービン500の出力は、大気温度、大気圧、燃料圧力、燃料温度、燃料の燃焼動作主要成分の体積比等、タービン503を回転させる燃焼ガスGの運動エネルギーに影響を与える様々な影響因子によって変化する。例えば、吸込空気Aの温度が上昇すると、吸込空気Aの密度が小さくなり、空気の重量流量が減少するため、燃焼ガスGの運動エネルギーが減少し、ガスタービン500の出力が減少する。このように、ガスタービン500の出力は、様々な影響因子によって変化するため、プラント監視装置は、ガスタービン500から得られる測定データを用いてガスタービン500のプラント効率を示す効率パラメータ(品質パラメータ)を適切に比較、表示する。これにより、診断者は、ガスタービン500及び当該ガスタービンを備えるプラントの品質を精度良く診断することができる。

【0020】

ガスタービン500には、大気温度・気圧センサ401、燃料圧力・温度センサ402、燃料組成計測装置403、電力計404が設置されている。

大気温度・気圧センサ401は、ガスタービン500の圧縮機501へ吸い込まれる吸込空気Aの温度及び大気圧を計測するセンサである。

燃料圧力・温度センサ402は、ガスタービン500の燃焼器502に供給される燃料Fの圧力、及び燃料Fの温度を計測するセンサである。

燃料組成計測装置403は、ガスタービン500の燃焼器502に供給される燃料Fの組成を計測し、メタン、エタン、プロパンなどの燃焼動作の主要成分の燃料Fにおける体積比を計測する装置である。

電力計404は、ガスタービン500の発電機505による出力電力量を計測するセンサである。

このようなガスタービン500の運転状況は、以下に示すプラント監視装置によって監視される。

【0021】

(第1の実施形態)

以下、第1の実施形態に係るプラント監視装置100について説明する。

図2は、第1の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

プラント監視装置100は、測定データ取得部101、効率算出部102、補正効率算出部103、補正効率収集部104、定格運転効率記憶部105−1、中間負荷効率記憶部105−2、効率比較部106、表示部107を備える。

【0022】

測定データ取得部101(影響データ取得部)は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する。具体的には、測定データ取得部101は、大気温度・気圧センサ401から大気温度及び大気圧を示す測定データを取得する。また、測定データ取得部101は、燃料圧力・温度・流量センサ402から燃料圧力、燃料温度及び燃料流量を示す測定データを取得する。また、測定データ取得部101は、燃料組成計測装置403から燃料における燃焼動作主要成分の体積比を示す測定データを取得する。そして、燃料組成計測装置403は、燃料における燃焼動作主要成分の体積比を示す測定データから燃料の発熱量を算出する。また、測定データ取得部101は、電力計404からガスタービン500の出力電力量を示す測定データを取得する。

【0023】

効率算出部102は、測定データ取得部101が取得した燃料流量と出力電力量、および測定データ取得部101が算出した燃料の発熱量を用いて現在の運転状況におけるガスタービン500のプラント効率を算出し、当該プラント効率を示す効率パラメータ(品質パラメータ)を生成する。なお、プラント効率の算出に用いる算出式は、予め求められて効率算出部102の内部メモリに記憶されている。

補正効率算出部103は、効率算出部102が生成した効率パラメータと測定データ取得部101が取得した大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を用いて、基準となる運転状況である基準状況におけるガスタービン500のプラント効率を示す補正効率パラメータ(補正品質パラメータ)を算出する。

【0024】

補正効率収集部104は、補正効率算出部103が算出した補正効率パラメータを、ガスタービン500の動作状態(定格運転状態・中間負荷状態)に応じて、定格運転効率記憶部105−1または中間負荷効率記憶部105−2に記録する。

定格運転効率記憶部105−1は、ガスタービン500の定格運転時において補正効率算出部103が算出した補正効率パラメータを記憶する。

中間負荷効率記憶部105−2は、ガスタービン500の中間負荷時において補正効率算出部103が算出した補正効率パラメータを記憶する。

【0025】

効率比較部106は、定格運転効率記憶部105−1または中間負荷効率記憶部105−2から複数の補正効率パラメータを取得し、定格運転時または中間負荷時における補正効率パラメータの信頼区間を算出する。なお、信頼区間とは、母集団が存在する範囲を確率的に示す情報であり、例えば、95%の確率で補正効率パラメータの母平均が含まれるような範囲を示す。

また、効率比較部106は、算出した信頼区間内に補正効率算出部103が算出した補正効率パラメータが存在するか否かを判定する。

表示部107は、定格運転効率記憶部105−1または中間負荷効率記憶部105−2が記憶する補正効率パラメータと、補正効率算出部103が算出した補正効率パラメータと、効率比較部106が算出した信頼区間とを画面に表示する。

【0026】

そして、プラント監視装置100が上述したような構成を備えることで、測定データ取得部101は、ガスタービン500の現在の運転状況におけるプラント効率の算出に要する測定データをガスタービン500から取得する。また、測定データ取得部101は、プラント効率の算出に用いる測定データと異なる測定データであってガスタービン500の運転状況の変化に応じて効率パラメータの値に影響を与える少なくとも1つの測定データである影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比をガスタービン500から取得する。

【0027】

次に、効率算出部102は、予め求められた測定データで表されたプラント効率の算出式に、測定データ取得部101が取得した測定データを代入して効率パラメータを生成する。次に、補正効率算出部103は、効率算出部102が生成した効率パラメータと測定データ取得部101が取得した影響データとを用いて、基準となる運転状況である基準状況におけるガスタービンのプラント効率を示す補正効率パラメータを生成する。そして、補正効率収集部104は、測定データ取得部101、効率算出部102、及び補正効率算出部103による処理を繰り返し実行することで、補正効率パラメータを収集して補正効率群を形成する。

これにより、診断者は容易に、かつ精度良くプラントの機能を診断することができる。

【0028】

以下、第1の実施形態に係るプラント監視装置100の動作について説明する。

まず、プラント監視装置100がガスタービン500のプラント効率を示す補正効率パラメータを収集し、定格運転効率記憶部105−1または中間負荷効率記憶部105−2に記録する際の動作を説明する。

図3は、第1の実施形態に係るプラント監視装置の動作を示す第1のフローチャートである。

プラント監視装置100が起動すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する(ステップS1)。具体的には、測定データ取得部101は、大気温度・気圧センサ401から大気温度及び大気圧を示す測定データを取得する。また、測定データ取得部101は、燃料圧力・温度・・流量センサ402から燃料圧力、燃料温度及び燃料流量を示す測定データを取得する。また、測定データ取得部101は、燃料組成計測装置403から燃料における燃焼動作主要成分の体積比を示す測定データを取得する。そして、燃料組成計測装置403は、燃料における燃焼動作主要成分の体積比を示す測定データから燃料の発熱量を算出する。また、測定データ取得部101は、電力計404からガスタービン500の出力電力量を示す測定データを取得する。

【0029】

そして、測定データ取得部101は、取得した測定データのうち、現在の運転状況におけるガスタービン500のプラント効率の算出に要する測定データである燃料流量及び出力電力量、および算出した燃料の発熱量を効率算出部102に出力する。

また、測定データ取得部101は、取得した測定データのうち、ガスタービン500の運転状況の変化に応じてプラント効率に影響を与える測定データ(影響データ)である大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0030】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて、以下に示す式(1)によって算出し(ステップS2)、算出したプラント効率ηを示す効率パラメータを補正効率算出部103に出力する。

【0031】

【数1】

【0032】

但し、ηは、ガスタービン500の現在の運転状況におけるプラント効率を示す。また、WGは、出力電力量を示す。また、FFは、燃料流量を示す。また、WFは、燃料の単位質量あたりの発熱量を示す。なお、燃料の単位質量あたりの発熱量WFは、測定データ取得部101により、燃料における燃焼動作主要成分の体積比を示す測定データから算出されたものである。

なお、プラント効率ηは、出力電力量WG、燃料流量FF、単位質量あたりの発熱量WF以外にも、大気温度x1、大気圧x2、燃料圧力x3、燃料温度x4、及び燃料の燃焼動作主要成分の体積比x5などの様々な影響因子によって変化することから、式(2)に示す関数として表すことができる。

【0033】

【数2】

【0034】

次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データである大気温度x1、大気圧x2、燃料圧力x3、燃料温度x4、及び燃料の燃焼動作主要成分の体積比x5とを用いて、以下に示す式(3)によって基準となる運転状況である基準状況におけるガスタービン500のプラント効率を示す補正効率パラメータを算出し(ステップS3)、算出した補正効率パラメータηnを補正効率収集部104に出力する。

【0035】

【数3】

【0036】

但し、xiは、測定データ取得部101から入力した影響データの値を示す。また、∂f/∂xiは、測定データ取得部101から入力した影響データがプラント効率に及ぼす影響の度合いを示す感度を示す。なお、感度∂f/∂xiは、設計仕様によりまたは実験により予め求められ、測定データ取得部101の内部メモリに記憶されている。また、Δxiは、測定データ取得部101から入力した影響データと、基準状況における影響因子の値との差分を示す。

【0037】

つまり、補正効率算出部103は、測定データ取得部101から入力した影響データと基準状況における影響因子の値との差分を算出し、当該差分に感度を乗算した影響値を算出し、効率算出部102から入力した効率パラメータが示すプラント効率に算出した影響値を加算することで、補正効率パラメータを算出する。

【0038】

ステップS3で補正効率算出部103が補正効率パラメータを算出すると、補正効率収集部104は、ガスタービン500の動作状態が定格運転状態であるか中間負荷状態であるかを判定する(ステップS4)。ガスタービン500の動作状態の判定は、例えば、以下のように行うことが考えられる。

【0039】

(1)操作員からの入力による判定

プラント監視装置100は、入力部(図示せず)と動作状態記憶部(図示せず)とを更に備える。ガスタービン500の操作を行う操作員は、ガスタービン500の動作を中間負荷状態に遷移させる操作を行う際に、プラント監視装置100の入力部に動作状態が中間負荷状態であることを示す情報を入力する。次に、入力部は、動作状態記憶部に、中間負荷状態であることを示す情報を記録する。また、操作員は、ガスタービン500の動作が定格運転に遷移した際に、プラント監視装置100の入力部に動作状態が定格運転状態であることを示す情報を入力する。そして、補正効率収集部104は、動作状態記憶部が記憶する動作状態が定格運転状態を示すか中間負荷状態を示すかを判定することで、動作状態の判定を行う。

【0040】

(2)測定データに基づく判定

測定データ取得部101は、ガスタービン500に備えられた弁の開度やスイッチのON/OFF、排ガスの温度を示す測定データを取得する。そして、補正効率収集部104は、当該測定データを入力し、弁の開度が所定の閾値以上であるか否か、また所定のスイッチがONになっているか否か、排ガス温度が所定の閾値以上であるか否かを判定し、これらの組み合わせから動作状態の判定を行う。

ガスタービン500の動作状態の判定方法としては、その他様々な方法が考えられるが、これに限られず、プラント毎に適した方法を用いることが好ましい。

【0041】

補正効率収集部104は、上述したような方法によって、ガスタービン500の動作状態が定格運転状態であると判定した場合(ステップS4:定格運転)、ステップS3で補正効率算出部103から入力した補正効率パラメータを定格運転効率記憶部105−1に記録する(ステップS5)。

他方、補正効率収集部104は、ガスタービン500の動作状態が中間負荷状態であると判定した場合(ステップS4:中間負荷)、ステップS3で補正効率算出部103から入力した補正効率パラメータを中間負荷効率記憶部105−2に記録する(ステップS6)。

プラント監視装置100は、上述した処理を繰り返し実行することで、補正効率パラメータを定格運転効率記憶部105−1及び中間負荷効率記憶部105−2に蓄積し、補正効率パラメータ群を形成する。

【0042】

次に、診断者がプラント監視装置100を用いてガスタービン500の機能の診断をする際の動作を説明する。

図4は、第1の実施形態に係るプラント監視装置の動作を示す第2のフローチャートである。

診断者が、例えばプラント監視装置100の状態比較ボタン(図示せず)を押下することでガスタービン500の機能の現在の状態と過去の状態との比較処理を開始すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得し、燃料の発熱量を算出する(ステップS11)。そして、測定データ取得部101は、燃料流量、出力電力量及び燃料の発熱量を効率算出部102に出力し、影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0043】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて式(1)によってガスタービン500の現在の運転状況におけるプラント効率を算出する(ステップS12)。次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データとを用いて、式(3)によって補正効率パラメータを算出し(ステップS13)、当該補正効率パラメータを効率比較部106に出力する。

【0044】

補正効率算出部103が補正効率パラメータを算出すると、効率比較部106は、ガスタービン500の動作状態が定格運転状態であるか中間負荷状態であるかを判定する(ステップS14)。なお、効率比較部106による動作状態の判定は、上述した補正効率収集部104による動作状態の判定と同じ方法を用いるとよい。

効率比較部106は、ガスタービン500の動作状態が定格運転状態であると判定した場合(ステップS14:定格運転)、定格運転効率記憶部105−1から補正効率パラメータ群を読み出す(ステップS15)。

他方、効率比較部106は、ガスタービン500の動作状態が中間負荷状態であると判定した場合(ステップS14:中間負荷)、中間負荷効率記憶部105−2から補正効率パラメータ群を読み出す(ステップS16)。

【0045】

次に、効率比較部106は、ステップS15またはステップS16で読み出した補正効率パラメータ群から、当該補正特定データ群の信頼区間を算出する(ステップS17)。信頼区間は、以下に示す式(4)を用いて求めることができる。

【0046】

【数4】

【0047】

但し、Imaxは、信頼区間の上限を示す。また、Iminは、信頼区間の下限を示す。また、aは、補正効率パラメータにおけるプラント効率の平均値を示す。また、tは、信頼区間で決められた分布の面積が補正効率パラメータの総数に対して所定の割合(例えば95%)となる数値を示す。なお、tは、正規分布表から予め求めておくことができる(95%であれば、1.96)。また、SEは、補正効率パラメータ群の標準誤差を示す。

【0048】

効率比較部106は、信頼区間を算出すると、ステップS13で補正効率算出部103から入力した補正効率パラメータが、算出した信頼区間内に含まれるか否かを判定することで、ガスタービン500における異常の有無を判定する(ステップS18)。そして、効率比較部106は、ステップS13で補正効率算出部103から入力した補正効率パラメータ、ステップS15またはステップS16で読み出した補正効率パラメータ群、ステップS17で算出した信頼区間、及びステップS18の判定結果を、表示部107に表示させる(ステップS19)。

【0049】

図5は、表示部が表示する情報の一例を示す図である。

図5に示すように、表示部107は、ステップS13で補正効率算出部103から入力した補正効率パラメータと、ステップS15またはステップS16で読み出した補正効率パラメータ群とを、燃料組成とプラント効率との関係を示すグラフ上に、異なる色で表示する。また、表示部107は、燃料組成とプラント効率との関係を示すグラフ上にステップS17で算出した信頼区間を表示する。そして、表示部107は、ステップS13で補正効率算出部103から入力した補正効率パラメータが信頼区間内に存在する場合は、判定結果として「異常なし」を表示し、ステップS13で補正効率算出部103から入力した補正効率パラメータが信頼区間内に存在しない場合は、判定結果として「異常あり」を表示する。

【0050】

このように、第1の実施形態によれば、診断者は、表示部107に表示された、正規化された現在のプラント効率と正規化された過去のプラント効率とを比較し、さらにプラント監視装置100による判定結果を参照することでプラントの機能を診断することができる。これにより、診断者は容易に、かつ精度良くプラントの機能を診断することができる。

【0051】

(第2の実施形態)

以下、第2の実施形態に係るプラント監視装置110について説明する。第2の実施形態に係るプラント監視装置110は、ガスタービン500の劣化の度合いや保守までの稼働時間を推定するものである。

図6は、第2の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

プラント監視装置110は、第1の実施形態に係るプラント監視装置100に加えて、指標劣化比較部201を更に備える。

指標劣化比較部201は、定格運転効率記憶部105−1が記憶する補正効率パラメータ群からガスタービン500の運転時間と補正効率パラメータとの関係を示す関数を導出し、ガスタービン500の劣化の度合いや保守までの稼働時間を推定する。

【0052】

なお、第2の実施形態に係るプラント監視装置110がガスタービン500のプラント効率を示す補正効率パラメータを収集し、定格運転効率記憶部105−1または中間負荷効率記憶部105−2に記録する際の動作は、第1の実施形態に係るプラント監視装置100と同じである。

また、診断者がプラント監視装置110を用いてガスタービン500の機能の診断をする際の動作も、第1の実施形態に係るプラント監視装置100と同じである。

【0053】

次に、プラント監視装置110が定格運転効率記憶部105−1に蓄積された補正効率パラメータを用いてガスタービン500の劣化度合いの推定を行う動作を説明する。

図7は、第2の実施形態に係るプラント監視装置の動作を示すフローチャートである。

図8は、ガスタービンの劣化度合いの推定を行う動作を示す第1の図である。

診断者が、例えばプラント監視装置110の劣化推定ボタン(図示せず)を押下することでガスタービン500の劣化推定処理を開始すると、指標劣化比較部201は、定格運転効率記憶部105−1から補正効率パラメータ群を読み出す(ステップS21)。

【0054】

次に、指標劣化比較部201は、読み出した補正効率パラメータ群に対して曲線あてはめ処理を施し、図8に示すような、ガスタービン500のプラント効率推移実績を示す関数を導出する(ステップS22)。なお、曲線あてはめ処理の実行方法としては、例えば、指標劣化比較部201が、補正効率パラメータ群を目的変数、稼動時間を説明変数として最小二乗法により最適関数の推定を行う方法がある。但し、曲線あてはめ処理の実行方法は最小二乗法に限定するものではなく、説明変数も稼動時間に限定するものではない。

【0055】

次に、指標劣化比較部201は、ステップS22で導出した関数を微分し、図8に示すように、現在時刻のプラント効率を示す点を接点とする接線の関数を導出する(ステップS23)。次に、指標劣化比較部201は、ステップS23で導出した関数から、ガスタービン500のプラント効率が予め定められた効率劣化限界値となる稼働時間を算出し、当該稼働時間と現在の稼働時間との差を算出することで、ガスタービン500の保守までの稼働時間を推定する(ステップS24)。

そして、指標劣化比較部201は、推定した保守までの稼働時間を、表示部107に表示させる(ステップS25)。

【0056】

このように、本実施形態によれば、プラント監視装置110は、定格運転効率記憶部105−1からガスタービン500の経時劣化によるプラント効率の劣化度合いを推定して表示する。これにより、診断者は容易に、かつ精度良くプラントの劣化評価をすることができる。

【0057】

(第3の実施形態)

以下、第3の実施形態に係るプラント監視装置120について説明する。第3の実施形態に係るプラント監視装置120は、第2の実施形態と同様に、ガスタービン500の劣化の度合いや保守までの稼働時間を推定するものである。

図9は、第3の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

プラント監視装置120は、第2の実施形態に係るプラント監視装置110に加えて、指標劣化モデル記憶部202を更に備える。また、指標劣化比較部201の動作が第2の実施形態と異なる。

【0058】

指標劣化モデル記憶部202は、劣化度合いの指標となる指標劣化関数を記憶する。なお、指標劣化関数は、監視対象となるプラントと同等の規格、形式のプラントからの運転履歴等から導出した、プラント運転時間と補正効率パラメータとの関係を示す関数である。

指標劣化比較部201は、補正効率算出部103から補正効率パラメータを入力し、指標劣化モデル記憶部202が記憶する指標劣化関数を用いて、ガスタービン500の劣化の度合いや保守までの稼働時間を推定する。

【0059】

なお、第3の実施形態に係るプラント監視装置120がガスタービン500のプラント効率を示す補正効率パラメータを収集し、定格運転効率記憶部105−1または中間負荷効率記憶部105−2に記録する際の動作は、第1の実施形態に係るプラント監視装置100と同じである。

また、診断者がプラント監視装置120を用いてガスタービン500の機能の診断をする際の動作も、第1の実施形態に係るプラント監視装置100と同じである。

【0060】

次に、プラント監視装置120が指標劣化モデル記憶部202に記憶された指標劣化関数を用いてガスタービン500の劣化度合いの推定を行う動作を説明する。

図10は、第3の実施形態に係るプラント監視装置の動作を示すフローチャートである。

図11は、ガスタービンの劣化度合いの推定を行う動作を示す第2の図である。

診断者が、例えばプラント監視装置120の劣化推定ボタン(図示せず)を押下することでガスタービン500の劣化推定処理を開始すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する(ステップS31)。そして、測定データ取得部101は、燃料流量、出力電力量及び燃料の発熱量を効率算出部102に出力し、影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0061】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて式(1)によってガスタービン500の現在の運転状況におけるプラント効率を算出する(ステップS32)。次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データとを用いて、式(3)によって補正効率パラメータを算出し(ステップS33)、当該補正効率パラメータを指標劣化比較部201に出力する。

【0062】

次に、指標劣化比較部201は、指標劣化モデル記憶部202から、図11に示すような指標劣化関数を読み出し、補正効率算出部103から入力した補正効率パラメータが示すプラント効率と同じ値となる稼働時間を算出する(ステップS34)。次に、指標劣化比較部201は、指標劣化関数において、プラント効率が予め定められた効率劣化限界値となる稼働時間を算出する(ステップS35)。そして、補正効率算出部103は、ステップS34で算出した稼働時間とステップS35で算出した稼働時間との差を算出し、当該差の時間を、ガスタービン500の保守までの稼働時間と推定する(ステップS36)。

そして、指標劣化比較部201は、推定した保守までの稼働時間を、表示部107に表示させる(ステップS37)。

【0063】

このように、本実施形態によれば、プラント監視装置120は、指標劣化モデル記憶部202が記憶する指標劣化関数を用いて、ガスタービン500の経時劣化によるプラント効率の劣化度合いを推定して表示する。これにより、診断者は容易に、かつ精度良くプラントの劣化評価をすることができる。

【0064】

(第4の実施形態)

以下、第4の実施形態に係るプラント監視装置130について説明する。第4の実施形態に係るプラント監視装置130は、第1の実施形態と異なり、中間負荷状態の区分ごとにプラントの監視を行う。中間負荷状態の区分としては、例えばプラントの動作が運転停止から定格運転に移行するまでの起動運転状態や、プラントの動作が定格運転から運転停止に移行するまでの停止運転状態などが挙げられる。

【0065】

ここで、中間負荷状態の区分毎にプラントの監視を行う理由を説明する。

停止から定格運転、定格運転から停止までの中間負荷時には、定格運転時と比較してプラントに対して運転制御のための各種操作が頻繁に行われる。一方、この各種操作は自動シーケンスで行なわれるのが一般的である。そのため、定格運転時と比較して、中間負荷状態に遷移した時刻からの経過時間によってプラント効率が変化する。また、このようなプラント効率の変化は、中間負荷状態の区分ごとに異なる。したがって、中間負荷時には、中間負荷状態の区分ごとに、起動時刻からの経過時間に関連付けてプラント効率を監視することが効果的となる。

【0066】

図12は、第4の実施形態に係るプラント監視装置の構成を示す概略ブロック図である。

第4の実施形態に係るプラント監視装置130は、第1の実施形態に係るプラント監視装置130における定格運転効率記憶部105−1及び中間負荷効率記憶部105−2の代わりに、起動運転効率記憶部105−3及び停止運転効率記憶部105−4を備える。

また、補正効率収集部104、効率比較部106の動作が第1の実施形態に係るプラント監視装置100と異なる。

【0067】

補正効率収集部104は、補正効率算出部103が算出した補正効率パラメータを、ガスタービン500の中間負荷状態の区分(起動運転状態・停止運転状態)に応じて、起動運転効率記憶部105−3または停止運転効率記憶部105−4に記録する。

起動運転効率記憶部105−3は、ガスタービン500の起動運転時において補正効率算出部103が算出した補正効率パラメータを記憶する。

停止運転効率記憶部105−4は、ガスタービン500の停止運転時において補正効率算出部103が算出した補正効率パラメータを記憶する。

効率比較部106は、起動運転効率記憶部105−3または停止運転効率記憶部105−4から複数の補正効率パラメータを取得し、中間負荷状態における補正効率パラメータの信頼区間を算出する。

【0068】

なお、第4の実施形態に係るプラント監視装置130がガスタービン500のプラント効率を示す補正効率パラメータを収集し、起動運転効率記憶部105−3または停止運転効率記憶部105−4に記録する際の動作は、第1の実施形態に係るプラント監視装置100と同じである。

【0069】

以下、第4の実施形態に係るプラント監視装置130の動作について説明する。

まず、プラント監視装置130がガスタービン500のプラント効率を示す補正効率パラメータを収集し、起動運転効率記憶部105−3または停止運転効率記憶部105−4に記録する際の動作を説明する。

【0070】

図13は、第4の実施形態に係るプラント監視装置の動作を示す第1のフローチャートである。

プラント監視装置130が起動すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する(ステップS41)。そして、測定データ取得部101は、取得した測定データのうち、現在の運転状況におけるガスタービン500のプラント効率の算出に要する測定データである燃料流量、出力電力量及び燃料の発熱量を効率算出部102に出力する。また、測定データ取得部101は、取得した測定データのうち、影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0071】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて、式(1)によって算出し(ステップS42)、算出したプラント効率ηを示す効率パラメータを補正効率算出部103に出力する。

【0072】

次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比とを用いて、式(3)によって基準となる運転状況である基準状況におけるガスタービン500のプラント効率を示す補正効率パラメータを算出し(ステップS43)、算出した補正効率パラメータを補正効率収集部104に出力する。

【0073】

次に、補正効率収集部104は、ガスタービン500の動作状態が中間負荷状態である場合、区分が起動運転状態であるか停止運転状態であるかを判定する(ステップS44)。この判定は、第1の実施形態における動作状態の判定と同様の方法を用いて行う。

補正効率収集部104は、ガスタービン500の中間負荷状態の区分が起動運転状態であると判定した場合(ステップS44:起動運転)、ステップS3で補正効率算出部103から入力した補正効率パラメータを起動運転効率記憶部105−3に記録する(ステップS45)。

他方、補正効率収集部104は、ガスタービン500の中間負荷状態の区分が停止運転状態であると判定した場合(ステップS44:停止運転)、ステップS3で補正効率算出部103から入力した補正効率パラメータを停止運転効率記憶部105−4に記録する(ステップS46)。

プラント監視装置130は、上述した処理を繰り返し実行することで、補正効率パラメータを起動運転効率記憶部105−3及び停止運転効率記憶部105−4に蓄積し、補正効率パラメータ群を形成する。

【0074】

次に、診断者がプラント監視装置130を用いてガスタービン500の機能の診断をする際の動作を説明する。

図14は、第4の実施形態に係るプラント監視装置の動作を示す第2のフローチャートである。

診断者が、例えばプラント監視装置130の状態比較ボタン(図示せず)を押下することでガスタービン500の機能の現在の状態と過去の状態との比較処理を開始すると、測定データ取得部101は、ガスタービン500に設置された各種センサ401〜404から測定データを取得する(ステップS51)。そして、測定データ取得部101は、燃料流量、出力電力量及び燃料の発熱量を効率算出部102に出力し、影響データである大気温度、大気圧、燃料圧力、燃料温度、及び燃料の燃焼動作主要成分の体積比を補正効率算出部103に出力する。

【0075】

次に、効率算出部102は、測定データ取得部101から入力した燃料流量、出力電力量及び燃料の発熱量を用いて式(1)によってガスタービン500の現在の運転状況におけるプラント効率を算出する(ステップS52)。次に、補正効率算出部103は、効率算出部102から入力した効率パラメータと、測定データ取得部101から入力した影響データとを用いて、式(3)によって補正効率パラメータを算出し(ステップS53)、当該補正効率パラメータを効率比較部106に出力する。

【0076】

補正効率算出部103が補正効率パラメータを算出すると、効率比較部106は、ガスタービン500の動作状態が中間負荷状態である場合、区分が起動運転状態であるか停止運転状態であるかを判定する(ステップS54)。なお、効率比較部106による中間負荷状態の区分の判定は、上述した補正効率収集部104による中間負荷状態の区分の判定と同じ方法を用いるとよい。

効率比較部106は、ガスタービン500の中間負荷状態の区分が起動運転状態であると判定した場合(ステップS54:起動運転)、起動運転効率記憶部105−3から現在の負荷近傍の補正効率パラメータ群を読み出す(ステップS55)。

他方、効率比較部106は、ガスタービン500の中間負荷状態の区分が停止運転状態であると判定した場合(ステップS54:停止運転)、停止運転効率記憶部105−4から現在の負荷近傍の補正効率パラメータ群を読み出す(ステップS56)。

【0077】

次に、効率比較部106は、ステップS55またはステップS56で読み出した補正効率パラメータ群から、当該補正特定データ群の信頼区間を算出する(ステップS57)。信頼区間の算出は、式(4)を用いて求めることができる。

【0078】

効率比較部106は、信頼区間を算出すると、ステップS53で補正効率算出部103から入力した補正効率パラメータが、算出した信頼区間内に含まれるか否かを判定することで、ガスタービン500における異常の有無を判定する(ステップS58)。そして、効率比較部106は、ステップS53で補正効率算出部103から入力した補正効率パラメータ、ステップS55またはステップS56で読み出した補正効率パラメータ群、ステップS57で算出した信頼区間、及びステップS18の判定結果を、表示部107に表示させる(ステップS59)。

【0079】

図15は、表示部が表示する情報の一例を示す図である。なお、図15は、起動運転時におけるプラント効率の遷移を示すグラフの例を示す。

図15に示すように、表示部107は、ステップS53で補正効率算出部103から入力した補正効率パラメータと、ステップS55またはステップS56で読み出した補正効率パラメータ群とを、起動時刻(中間負荷状態に遷移した時刻)からの経過時間とプラント効率との関係を示すグラフ上に、異なる色で表示する。また、表示部107は、燃料組成とプラント効率との関係を示すグラフ上にステップS57で算出した信頼区間を表示する。そして、表示部107は、ステップS53で補正効率算出部103から入力した補正効率パラメータが信頼区間内に存在する場合は、判定結果として「異常なし」を表示し、ステップS53で補正効率算出部103から入力した補正効率パラメータが信頼区間内に存在しない場合は、判定結果として「異常あり」を表示する。

【0080】

このように、第4の実施形態によれば、診断者は、表示部107に表示された、中間負荷時の区分毎に別個に正規化された現在のプラント効率と正規化された過去のプラント効率とを比較することができる。そのため、診断者は運転状態の違いを考慮せずにプラント効率の監視を行うことができる、容易にかつ精度良くプラントの機能を診断することができる。これにより、例えば本実施形態のように監視対象がガスタービンである場合、診断者は、翼洗浄などの実施計画をより正確に作ることができる。

【0081】

以上、図面を参照してこの発明の一実施形態について詳しく説明してきたが、具体的な構成は上述のものに限られることはなく、この発明の要旨を逸脱しない範囲内において様々な設計変更等をすることが可能である。

例えば、第1の実施形態、及び第4の実施形態では、ステップS18(ステップS58)で効率比較部106によって異常の有無を判定する場合を説明したが、これに限られず、例えば、プラント監視装置100が異常の有無を判定せず、診断者が表示部107に表示された、正規化された現在のプラント効率と正規化された過去のプラント効率とを比較することによって、ガスタービン500の異常の有無を判定しても良い。

【0082】

また、本実施形態では、プラント監視装置100、110、120、130が、ガスタービン500の品質パラメータの一つであるプラント効率の監視を行う場合を説明したが、これに限られず、例えば、圧縮機効率やタービン効率などの他の品質パラメータの監視を行っても良い。

【0083】

また、本実施形態では、監視対象となるプラントの設備の例としてガスタービンを用いて説明を行ったが、これに限られず、原子力発電プラントの核融合炉などの他の設備の監視にも本発明によるプラント監視装置を用いることができる。

【0084】

また、第2の実施形態では対象プラントの効率推移実績を用いて保守までの稼働時間を推定し、第3の実施形態では効率劣化関数を用いて保守までの稼働時間を推定する場合を説明したが、これに限られず、他の方法を用いて保守までの稼働時間を推定しても良い。

【0085】

また、第2の実施形態、及び第3の実施形態では、稼働時間として実際の運転時間を用いる場合を説明したが、これに限られず、起動停止、トリップ、負荷変動等による翼等へのストレスを考慮して換算した運転時間(等価運転時間)を用いて推定及び表示を行っても良い。

【0086】

また、第1、第2、第3の実施形態では、中間負荷記憶装置105−1を1つとしているが、低格運転負荷を除く高負荷から低負荷までを複数の区分に区切り、それぞれに中間負荷記憶装置105−1を設けても良い。

【0087】

また、第1、第2、第3及び第4の実施形態において、測定データ取得部101は燃料圧力・温度・流量センサ402から燃料流量示す測定データを取得するとしているが、燃料調整弁506から弁開度を示す測定データ、燃料圧力・温度・流量センサ402から燃料圧力を示す測定データ、及び燃料調整弁506の下流側に設置された、図示しない圧力センサから燃料圧力を示す測定データを用いて算出してもよい。

【0088】

また、第2の実施形態のステップS23では、接線の関数を導出し、当該関数を用いて保守までの稼働時間を推定する場合を説明したが、これに限られず、例えば式(5)のような関数で近似して保守までの稼働時間を推定しても良い。

【0089】

【数5】

【0090】

なお、yは、ガスタービン500のプラント効率を示す。また、xはガスタービン500の稼働時間を示す。そして、指標劣化比較部201は、ステップS23で、a、b、及びcに適切な係数を代入して、効率推移に近似する関数を作成し、当該関数を用いて保守までの稼働時間を推定する。

【0091】

上述のプラント監視装置は内部に、コンピュータシステムを有している。そして、上述した各処理部の動作は、プログラムの形式でコンピュータ読み取り可能な記録媒体に記憶されており、このプログラムをコンピュータが読み出して実行することによって、上記処理が行われる。ここでコンピュータ読み取り可能な記録媒体とは、磁気ディスク、光磁気ディスク、CD−ROM、DVD−ROM、半導体メモリ等をいう。また、このコンピュータプログラムを通信回線によってコンピュータに配信し、この配信を受けたコンピュータが当該プログラムを実行するようにしても良い。

【0092】

また、上記プログラムは、前述した機能の一部を実現するためのものであっても良い。さらに、前述した機能をコンピュータシステムにすでに記録されているプログラムとの組み合わせで実現できるもの、いわゆる差分ファイル(差分プログラム)であっても良い。

【符号の説明】

【0093】

100、110、120、130…プラント監視装置 101…測定データ取得部 102…効率算出部 103…補正効率算出部 104…補正効率収集部 105−1…定格運転効率記憶部 105−2…中間負荷効率記憶部 105−3…起動運転効率記憶部 105−4…停止運転効率記憶部 106…効率比較部 107…表示部 201…指標劣化比較部 202…指標劣化モデル記憶部 401…大気温度・気圧センサ 402…燃料圧力・温度・流量センサ 403…燃料組成計測装置 404…電力計 500…ガスタービン 501…圧縮機 502…燃焼器 503…タービン 504…ロータ 505…発電機 506…燃料調整弁

【特許請求の範囲】

【請求項1】

プラントの機能を診断する方法であって、

現在の運転状況における前記プラントの品質を示す品質パラメータの算出に要する測定データを前記プラントから取得し、予め求められた当該測定データで表された前記品質パラメータの算出式に、前記取得した測定データを代入して前記品質パラメータを算出する第1のステップと、

前記第1のステップで算出した品質パラメータと、前記測定データと異なる測定データであって前記プラントの運転状況の変化に応じて前記品質パラメータの値に影響を与える少なくとも1つの測定データである影響データを用いて、基準となる運転状況である基準状況における前記プラントの品質を示す補正品質パラメータを算出する第2のステップと、

前記第1のステップと前記第2のステップを繰り返し実行することで前記補正品質パラメータを収集して補正品質パラメータ群を形成する第3のステップと、

前記第3のステップで形成した補正品質パラメータ群と最新の補正品質パラメータとを用いて、前記プラントの機能を診断する第4のステップと

を備えることを特徴とするプラントの機能を診断する方法。

【請求項2】

前記第2のステップは、

前記影響データと前記基準状況における影響データとの差分を算出する第1のサブステップと、

前記第1のサブステップで算出した差分に、前記影響データが前記品質パラメータに及ぼす影響の度合いを示す感度を乗算した影響値を算出する第2のサブステップと、

前記第1のステップで求めた品質パラメータに前記第2のサブステップで算出した影響値を加算することで前記補正品質パラメータを算出する第3のサブステップと

を備えることを特徴とする請求項1に記載するプラントの機能を診断する方法。

【請求項3】

前記第3のステップでは、前記補正品質パラメータと当該補正品質パラメータ算出時におけるプラントの運転状態とを関連付け、前記プラントの運転状態毎に補正品質パラメータ群を形成し、

前記第4のステップでは、

前記最新の補正データを算出したときのプラントの運転状態に関連付けられた補正品質パラメータ群と最新の補正品質パラメータとを用いて、前記プラントの機能を診断する

ことを特徴とする請求項1または請求項2に記載のプラントの機能を診断する方法。

【請求項4】

前記第4のステップでは、

前記第3のステップで形成した補正品質パラメータ群から当該補正品質パラメータ群の信頼区間を算出し、前記最新の補正品質パラメータが当該信頼区間内に存在するか否かを判定することで前記プラントの異常の有無を判定する

ことを特徴とする請求項1から請求項3の何れか1項に記載のプラントの機能を診断する方法。

【請求項5】

前記第4のステップでは、

最新の補正品質パラメータ及び前記第3のステップで形成した補正品質パラメータ群を、プラントの運転状態が中間負荷状態に遷移した時刻からの経過時間順に関連付けて信頼区間を算出し、前記最新の補正品質パラメータが当該信頼区間内に存在するか否かを判定することで前記プラントの異常の有無を判定する

ことを特徴とすることを特徴とする請求項1から請求項3の何れか1項に記載のプラントの機能を診断する方法。

【請求項6】

前記第4のステップでは、

前記補正品質パラメータと前記プラントの稼動時間とを関連付けて、予め求められた品質パラメータと時間との関係と比較して前記プラントの劣化度合いを判定する

ことを特徴とする請求項1から請求項3の何れか1項に記載のプラントの機能を診断する方法。

【請求項7】

前記プラントの現在の運転状況における品質を示す品質パラメータの算出に要する測定データを前記プラントから取得する測定データ取得部と、

予め求められた当該測定データで表された前記品質パラメータの算出式に、前記取得した測定データを代入して前記品質パラメータを算出する品質パラメータ算出部と、

前記測定データと異なる測定データであって前記プラントの運転状況の変化に応じて前記品質パラメータの値に影響を与える少なくとも1つの測定データである影響データを前記プラントから取得する影響データ取得部と、

前記品質パラメータ算出部が算出した品質パラメータと前記影響データ取得部が取得した影響データとを用いて、基準となる運転状況である基準状況における前記プラントの品質を示す補正品質パラメータを算出する補正品質パラメータ算出部と、

前記測定データ取得部、前記品質パラメータ算出部、前記影響データ取得部、及び前記補正品質パラメータ算出部による処理を繰り返し実行することで前記補正品質パラメータを収集して補正品質パラメータ群を形成する補正特定データ収集部と

を備えることを特徴とするプラント監視装置。

【請求項1】

プラントの機能を診断する方法であって、

現在の運転状況における前記プラントの品質を示す品質パラメータの算出に要する測定データを前記プラントから取得し、予め求められた当該測定データで表された前記品質パラメータの算出式に、前記取得した測定データを代入して前記品質パラメータを算出する第1のステップと、

前記第1のステップで算出した品質パラメータと、前記測定データと異なる測定データであって前記プラントの運転状況の変化に応じて前記品質パラメータの値に影響を与える少なくとも1つの測定データである影響データを用いて、基準となる運転状況である基準状況における前記プラントの品質を示す補正品質パラメータを算出する第2のステップと、

前記第1のステップと前記第2のステップを繰り返し実行することで前記補正品質パラメータを収集して補正品質パラメータ群を形成する第3のステップと、

前記第3のステップで形成した補正品質パラメータ群と最新の補正品質パラメータとを用いて、前記プラントの機能を診断する第4のステップと

を備えることを特徴とするプラントの機能を診断する方法。

【請求項2】

前記第2のステップは、

前記影響データと前記基準状況における影響データとの差分を算出する第1のサブステップと、

前記第1のサブステップで算出した差分に、前記影響データが前記品質パラメータに及ぼす影響の度合いを示す感度を乗算した影響値を算出する第2のサブステップと、

前記第1のステップで求めた品質パラメータに前記第2のサブステップで算出した影響値を加算することで前記補正品質パラメータを算出する第3のサブステップと

を備えることを特徴とする請求項1に記載するプラントの機能を診断する方法。

【請求項3】

前記第3のステップでは、前記補正品質パラメータと当該補正品質パラメータ算出時におけるプラントの運転状態とを関連付け、前記プラントの運転状態毎に補正品質パラメータ群を形成し、

前記第4のステップでは、

前記最新の補正データを算出したときのプラントの運転状態に関連付けられた補正品質パラメータ群と最新の補正品質パラメータとを用いて、前記プラントの機能を診断する

ことを特徴とする請求項1または請求項2に記載のプラントの機能を診断する方法。

【請求項4】

前記第4のステップでは、

前記第3のステップで形成した補正品質パラメータ群から当該補正品質パラメータ群の信頼区間を算出し、前記最新の補正品質パラメータが当該信頼区間内に存在するか否かを判定することで前記プラントの異常の有無を判定する

ことを特徴とする請求項1から請求項3の何れか1項に記載のプラントの機能を診断する方法。

【請求項5】

前記第4のステップでは、

最新の補正品質パラメータ及び前記第3のステップで形成した補正品質パラメータ群を、プラントの運転状態が中間負荷状態に遷移した時刻からの経過時間順に関連付けて信頼区間を算出し、前記最新の補正品質パラメータが当該信頼区間内に存在するか否かを判定することで前記プラントの異常の有無を判定する

ことを特徴とすることを特徴とする請求項1から請求項3の何れか1項に記載のプラントの機能を診断する方法。

【請求項6】

前記第4のステップでは、

前記補正品質パラメータと前記プラントの稼動時間とを関連付けて、予め求められた品質パラメータと時間との関係と比較して前記プラントの劣化度合いを判定する

ことを特徴とする請求項1から請求項3の何れか1項に記載のプラントの機能を診断する方法。

【請求項7】

前記プラントの現在の運転状況における品質を示す品質パラメータの算出に要する測定データを前記プラントから取得する測定データ取得部と、

予め求められた当該測定データで表された前記品質パラメータの算出式に、前記取得した測定データを代入して前記品質パラメータを算出する品質パラメータ算出部と、

前記測定データと異なる測定データであって前記プラントの運転状況の変化に応じて前記品質パラメータの値に影響を与える少なくとも1つの測定データである影響データを前記プラントから取得する影響データ取得部と、

前記品質パラメータ算出部が算出した品質パラメータと前記影響データ取得部が取得した影響データとを用いて、基準となる運転状況である基準状況における前記プラントの品質を示す補正品質パラメータを算出する補正品質パラメータ算出部と、

前記測定データ取得部、前記品質パラメータ算出部、前記影響データ取得部、及び前記補正品質パラメータ算出部による処理を繰り返し実行することで前記補正品質パラメータを収集して補正品質パラメータ群を形成する補正特定データ収集部と

を備えることを特徴とするプラント監視装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2012−8782(P2012−8782A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−143810(P2010−143810)

【出願日】平成22年6月24日(2010.6.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月24日(2010.6.24)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]