プラント構成部材の溶接方法及びその溶接接合構造

【課題】応力腐食割れで発生したき裂の進展を抑制することができるプラント構成部材の溶接方法を提供する。

【解決手段】配管1の端面に肉盛り層3を形成した後、この肉盛り層3に開先を形成する。2本の配管1の肉盛り層3を突合せた後、これらの肉盛り層3を溶接にて接合する。突合せた肉盛り層3の溶接は配管1の内面から開始され、配管1の外面に向って多層の溶接パスによって溶接される。多層の溶接パスが配管1の外面まで達したとき、配管1の溶接が終了する。肉盛り層3において下層の溶接パスと上層の溶接パスの境界に沿って下層の溶接パスの肉盛り部に形成された微細化したδフェライト相が、境界に沿って200μm〜1000μmの幅を有して形成されている。

【解決手段】配管1の端面に肉盛り層3を形成した後、この肉盛り層3に開先を形成する。2本の配管1の肉盛り層3を突合せた後、これらの肉盛り層3を溶接にて接合する。突合せた肉盛り層3の溶接は配管1の内面から開始され、配管1の外面に向って多層の溶接パスによって溶接される。多層の溶接パスが配管1の外面まで達したとき、配管1の溶接が終了する。肉盛り層3において下層の溶接パスと上層の溶接パスの境界に沿って下層の溶接パスの肉盛り部に形成された微細化したδフェライト相が、境界に沿って200μm〜1000μmの幅を有して形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラント構成部材の溶接方法及びその溶接接合構造に係り、特に、原子力発電プラントに設けられた、高温純水に接して使用されるオーステナイト系ステンレス鋼製構成部材に適用するのに好適なプラント構成部材の溶接方法及びその溶接接合構造に関する。

【背景技術】

【0002】

原子力発電プラントでは、高温純水に接して使用されるオーステナイト系ステンレス鋼製の配管及び炉内構造物等のステンレス鋼製構造部材の溶接部近傍において、応力腐食割れによるひびの損傷事例が報告されている。応力腐食割れは、材料条件、環境条件及び応力条件が一定の条件で重畳した場合に発生する経年劣化事象の一つである。今まで、様々な応力腐食割れ対策技術が開発され、原子力発電プラントの配管及び炉内構造物等に適用されている。例えば、炭素量の高いステンレス鋼の溶接において、ステンレス鋼の金属結晶の粒界上にクロム炭化物が形成されることにより、粒界上にクロム欠乏層ができて耐食性が低下し、応力腐食割れ(SCC)が発生する。

【0003】

応力腐食割れの発生に対する材料面からの改善策として、ステンレス鋼に含まれる炭素量を減らして溶接時の熱鋭敏化を抑制した低炭素系ステンレス鋼が開発され、原子力発電プラントの配管及び炉内構造物等に適用されている。また、応力腐食割れの要因の一つが溶接時に発生する引張残留応力であるため、応力腐食割れ発生対策工法として、配管及び炉内構造物等のプラントの構成部材の引張残留応力を圧縮残留応力に改善する工法が開発された。例えば、配管の外面を加熱しながらその内面を冷却することによって、配管の溶接部の残留応力を引張から圧縮に変える高周波誘導加熱応力改善(IHSI)工法、炉内構造物の表面に圧縮残留応力を付与することができるウォータジェットピーニング工法が開発されている。

【0004】

また、現在では規格基準が整備されており、配管及び炉内構造物等のプラント構成部材の検査により応力腐食割れ等の欠陥の存在が確認されたものに対しては、検出された欠陥寸法をもとに欠陥の進展量の予測を行うと共に、配管及び炉内構造物等のプラント構成部材の断面積の減少量を評価し、そのプラント構成部材の健全性が確認された場合には、一定期間、欠陥を有したままの継続運転を認める日本機械学会 発電用原子力設備規格 維持規格、E章(2008年版)が策定されている。

【0005】

近年、低炭素系ステンレス鋼を使用した再循環系配管等において、溶接部周辺の溶接熱影響部の表面に加工硬化層が存在した場合に応力腐食割れが発生し、溶接熱影響部を進展した上、溶接金属に達している事例報告がある。前述の維持基準において健全性が確認された場合、欠陥を有したままでの原子力発電プラントの継続運転が認められているが、配管及び炉内構造物等のプラント構成部材の溶接部における信頼性向上の観点からは、溶接熱影響部及び溶接部内での応力腐食割れ進展を抑制することは、極めて重要な応力腐食割れ対策技術の一つになると考えられている。

【0006】

耐応力腐食割れ性能を向上した配管の溶接接合工法が、特開2005−28405号公報に提案されている。この配管の溶接接合工法では、配管の接合端部近傍の内面に、配管の母材よりも耐応力腐食割れ性能に優れた材料を用いて肉盛りを施し、この肉盛りされた配管の接合端部に、肉盛り部の少なくとも一部を残して開先を形成し、配管を、肉盛り部同士を突合せて溶接接合している。

【0007】

特開2006−88226号公報は容器内部構造物を溶接する方法を記載している。この方法では、第1金属に応力腐食割れ耐性貴金属肉盛りを施し、第2金属をその貴金属肉盛り部に溶接接合している。この溶接接合が、オーステナイト系ステンレス鋼内にデルタ・フェライトの微細ミクロ組織を形成するのに十分な短時間で行われている。

【0008】

特開2009−39734号公報にも配管の肉盛溶接方法が記載されている。配管を溶接する前に、配管の開先加工部に応力腐食割れ進展方向と交差する方向に溶接金属のデンドライト組織を成長させた肉盛り溶接層を形成し、その後、肉盛り溶接層同士を溶接接合している。配管の開先加工部において、配管の外面側から内面側に向って肉盛を行うことによって、上記したように、応力腐食割れ進展方向と交差する方向に溶接金属のデンドライト組織を成長させることができる。この配管の溶接接合構造では、配管の接液面の溶接熱影響部付近で発生した応力腐食割れが、応力腐食割れ進展方向と交差する方向に形成された溶接金属のデンドライト組織によって溶接部に進展することを抑制できる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−28405号公報

【特許文献2】特開2006−88226号公報

【特許文献3】特開2009−39734号公報

【非特許文献】

【0010】

【非特許文献1】日本機械学会 発電用原子力設備規格 維持規格、E章(2008年版)

【発明の概要】

【発明が解決しようとする課題】

【0011】

再循環系配管等において溶接熱影響部近傍で応力腐食割れが発生し、再循環系配管等の母材内部へ応力腐食割れで生じたき裂が進展した場合、き裂進展経路上でのき裂の進展を遅くすることができれば、配管の健全性を確保することができる。特開2009−39734号公報に記載された配管の肉盛溶接方法は、応力腐食割れ進展方向と交差する方向にデンドライト組織を形成することによって、き裂進展経路上でのき裂の進展を遅くしている。

【0012】

本発明の目的は、応力腐食割れで発生したき裂の進展を抑制することができるプラント構成部材の溶接方法及びその溶接接合構造を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、上記課題を解決するために、δフェライト相及びγオーステナイト相を含む肉盛り層において、下層の第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って第1溶接パス内にδフェライト相とγオーステナイト相の界面の連続性が分断された領域が200μm〜1000μmの幅を有して形成することにある。

【0014】

肉盛り層において、第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って第1溶接パス内に微細化したδフェライト相が200μm〜1000μmの幅を有して形成することで、応力腐食割れの進展経路であるδフェライト相とγオーステナイト相の界面を分断できるため、肉盛り層の近傍でプラント構成部材の表面に発生した応力腐食割れにより生じたき裂が溶接部に向って進展することを抑制することができる。

【発明の効果】

【0015】

本発明によれば、応力腐食割れで発生したき裂の進展を抑制することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の好適な一実施例であるプラント構成部材の溶接方法を適用して得られたプラント構成部材の溶接接合構造の縦断面図である。

【図2】図1に示す溶接部の溶接凝固組織を示す説明図である。

【図3】図1に示す肉盛り層の肉盛凝固組織を示す説明図である。

【図4】図3に示す肉盛凝固組織のハザードHAZ領域付近の拡大図である。

【図5】本発明の実施例であるプラント構成部材の溶接方法において配管の開先上への肉盛り層の形成を示す説明図である。

【図6】図5に示す肉盛り層での開先加工を示す説明図である。

【図7】図6に示す開先加工後において突合せた肉盛り層同士の配管の内面付近での溶接を示す説明図である。

【図8】図7に示す突合せた肉盛り層同士の溶接がさらに進んだ状態を示す説明図である。

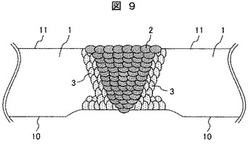

【図9】図7に示す突合せた肉盛り層同士の溶接がさ完了した状態を示す説明図である。

【発明を実施するための形態】

【0017】

一般的に、母材の表面硬化層等からき裂が発生し、このき裂が母材の内部に向って進展するとき、溶接金属部のフェライト量が低い(約5%未満)場合には、フェライト組織によるき裂進展の抑制効果が低くなり、溶接部にき裂が進展することが確認されている。そこで、溶接部のフェライト量を高めることが、き裂進展の抑制のために有効である。しかしながら、溶接部においてフェライト量をあまり高くすると、δフェライトとγオーステナイトの界面が連続性を持った溶接凝固組織を過剰に形成することになる。これでは、逆に、溶接部におけるき裂進展を助長してしまう恐れがある。通常、溶接施工を考えた場合、適正フェライト量(8〜15%)の溶接材料で溶接することが望ましいと考えられている。

【0018】

発明者らの検討によれば、プラント構成部材の溶接部で応力腐食割れが進展する場合、その進展経路はマクロ的な溶接金属のデンドライト組織の連続性及び方向性だけではなく、ミクロ的なδフェライトとγオーステナイトの界面にも影響を受けることが確認された。

【0019】

一般的に、オーステナイト系ステンレス鋼製の配管及び炉内構造物等のプラント構成部材同士を溶接接合する場合には、溶接接合するプラント構成部材の各端面に加工された開先を、互いに突合せ、この突合せ部に溶接金属を多層盛りして溶接する。このような溶接では、δフェライト相5Aとγオーステナイト相6の界面が連続性を有した溶接凝固組織となる(図2参照)が、発明者らは、多層肉盛り時において、下層の溶接パスの肉盛り部の上に次の上層の溶接パスの肉盛りを行う際の熱サイクルによって、下層の溶接パスの肉盛り部内でこれと隣り合う上層の溶接パスの近くに、δフェライト相とγオーステナイト相の界面の連続性が、δフェライト相5Aとγオーステナイト相6の界面の連続性よりも小さくなる領域(ハザードHAZ領域)7が形成される(図4参照)ことを確認した。また、δフェライトとγオーステナイトの界面の連続性が小さくなるのは、次の上層の溶接パスでの溶接による入熱により、下層の溶接パスで形成されたδフェライト相の一部がγオーステナイト相に変態するためである。この結果、図3に示すように、ハザードHAZ領域7において見られるδフェライト相5Bとγオーステナイト相6の界面の連続性が、図2に示す従来の多層肉盛溶接におけるδフェライト相5Aとγオーステナイト相6の界面の連続性をさらに分断した状態となってより短くなり、δフェライト相5Bがδフェライト相5Aよりも細かくなった。図3に示す溶接凝固組織では、隣り合う溶接パスの境界付近でこの境界に沿って、200μm〜1000μm程度にわたって連続性が分断されたδフェライト相5Bが形成されている。

【0020】

以上の発明者らによる検討結果により、8〜15%のフェライト量を含む溶接金属を用いて、第1溶接パスとこの第1溶接パスと隣り合って第1溶接パスの上に施された第2溶接パスの境界に沿って形成された200μm〜1000μmの幅を有する連続性が分断されたδフェライト相5Bとγオーステナイト相6が存在する肉盛凝固組織を有する肉盛り層を、プラント構成部材の溶接端面に形成し、接合する各プラント構成部材の溶接端面に形成された肉盛り層同士を溶接することにより、プラント構成部材のその溶接部での、応力腐食割れで生じたき裂の進展を抑制することができる。

【0021】

以上の検討結果を考慮した、本発明の実施例を以下に説明する。

【実施例】

【0022】

本発明の好適な一実施例であるプラント構成部材の溶接方法を、図面を用いて以下に説明する。本実施例のプラント構成部材の溶接方法は、沸騰水型原子炉の原子炉圧力容器に接続されたステンレス鋼製の配管系、例えば、再循環系配管の溶接接合に適用される。

【0023】

プラント構成部材の溶接方法を適用することによって得られたプラント構成部材の溶接接合構造を、図1、図2及び図3を用いて説明する。沸騰水型原子炉の再循環系配管は、複数の配管を溶接で接合することによって構成される。

【0024】

再循環系配管の溶接接合構造は、溶接にて接合されたオーステナイト系ステンレス鋼製の各配管1にそれぞれ形成された肉盛り層3、及び肉盛り層3の間に形成された溶接部2を備えている。4は表面硬化層である。肉盛り層3は、複数層の溶接パスによる肉盛り部を有し、図3に示すδフェライト相5B及びγオーステナイト相6を含む肉盛凝固組織を有している。肉盛り層3では、下層である第1溶接パスとこの第1溶接パスと隣り合って第1溶接パスの上に施された、上層である第2溶接パスの境界に沿って、下層の溶接パスの肉盛り部に形成された複数のδフェライト相5Bが間隔をおいて形成されている。分断された各δフェライト相5Bがγオーステナイト相6によって取り囲まれている。

【0025】

δフェライト相5Bは、あたかも、ある方向に伸びるδフェライト相5Aの、その方向での連続性を分断された状態であり、δフェライト相5Aよりも長さが短くなっている。δフェライト相5Bとγオーステナイト相6の間の界面の連続性が、δフェライト相5Aとγオーステナイト相6の間の界面の連続性よりも短くなっている。本実施例では、隣り合う溶接パスの境界に沿って存在する連続性が分断されたδフェライト相5Bとγオーステナイト相6の領域が200μm〜1000μmの幅を有して形成されている。

【0026】

プラント構成部材の溶接接合構造を得るための本実施例のプラント構成部材の溶接方法を、図5〜図9を用いて説明する。

【0027】

プラント構成部材である再循環系配管の一部となるオーステナイト系ステンレス鋼製の配管1の端面に形成された開先に、肉盛り層3を形成する(図5参照)。この肉盛り層3は、オーステナイトステンレス鋼製の溶接金属を用いて、配管1の端面に形成された開先上に、順次、複数の肉盛り部を形成する。この開先上で複数の肉盛り部を有する1つの溶接パスにおける肉盛りが終了した後、この下層の溶接パスの肉盛り上に上層の溶接パスによる肉盛りが行われ、下層の溶接パスの各肉盛り部の上に上層の溶接パスによる複数の肉盛り部が形成される。この肉盛り層3における各溶接パスでの肉盛り部の形成は、入熱量が20kJ/cm未満で、TIG溶接にて行われる。TIG溶接以外に被覆アーク溶接(SAW)及びサブマージアーク溶接(SMAW)等を適用してもよい。

【0028】

肉盛り層3を形成するとき、下層の溶接パスの肉盛り部に形成されたδフェライト相5Aの一部がγオーステナイト相6に変態し、結果として、下層の溶接パスと上層の溶接パスの境界に沿って下層の溶接パスの肉盛り部に微細化されたδフェライト相5Bが200μm〜1000μmの幅を有して形成される。

【0029】

配管1の端面に肉盛り層3を形成した後、この肉盛り層3に開先9を形成する(図6参照)。2本の配管1の肉盛り層3を突合せた後、これらの肉盛り層3を溶接にて接合する(図7、図8及び図9参照)。突合せた肉盛り層3の溶接は配管1の内面から開始され(図7参照)、配管1の外面に向って多層の溶接パスによって溶接される(図8参照)。多層の溶接パスが配管1の外面まで達したとき、配管1の溶接が終了する(図9参照)。溶接によって突合せた肉盛り層3間に形成された溶接部2における各溶接パスは、入熱量が20kJ/cm未満で、TIG溶接にて行われる。肉盛り層3及び溶接部2の形成に用いられる溶接金属の組成は同じである。

【0030】

本実施例によれば、溶接部2と配管1の母材との間に、下層の溶接パスと上層の溶接パスの境界に沿ったδフェライト相5Aの長さよりも短いδフェライト相5Bを形成し、その微細化されたδフェライト相5Bとγオーステナイト相6の領域が200μm〜1000μmの幅を有して存在するので、応力腐食割れの進展経路となるδフェライト相5Aとγオーステナイト相6の界面が細かく分断された肉盛り金属組織が形成され、肉盛り層3の近傍で配管1の内面に発生した応力腐食割れにより生じたき裂が溶接部2に向って進展した場合では、このき裂の進展を肉盛り層3内のハザードHAZ領域7で抑制することができる。このき裂の進展抑制は、下層の溶接パスと上層の溶接パスの境界に沿って微細化されたδフェライト相5Bとγオーステナイト相6の領域が200μm〜1000μmの幅を有しているからである。

【0031】

本実施例プラント構成部材の溶接方法は、沸騰水型原子炉の再循環系配管の溶接だけでなく、他のプラント構成部材である、沸騰水型原子炉のステンレス鋼製の炉内構造物(例えば、炉心シュラウド等)の溶接にも適用することができる。また、加圧水型原子炉等の他の原子炉で用いられている、ステンレス鋼製のプラント構成部材の溶接にも適用することができる。

【産業上の利用可能性】

【0032】

本発明は、原子炉に用いられるステンレス鋼製のプラント構成部材の溶接に適用することができる。

【符号の説明】

【0033】

1…配管、2…溶接部、3…肉盛り層、5A,5B…δフェライト相、6…γオーステナイト相、7…ハザードHAZ領域

【技術分野】

【0001】

本発明は、プラント構成部材の溶接方法及びその溶接接合構造に係り、特に、原子力発電プラントに設けられた、高温純水に接して使用されるオーステナイト系ステンレス鋼製構成部材に適用するのに好適なプラント構成部材の溶接方法及びその溶接接合構造に関する。

【背景技術】

【0002】

原子力発電プラントでは、高温純水に接して使用されるオーステナイト系ステンレス鋼製の配管及び炉内構造物等のステンレス鋼製構造部材の溶接部近傍において、応力腐食割れによるひびの損傷事例が報告されている。応力腐食割れは、材料条件、環境条件及び応力条件が一定の条件で重畳した場合に発生する経年劣化事象の一つである。今まで、様々な応力腐食割れ対策技術が開発され、原子力発電プラントの配管及び炉内構造物等に適用されている。例えば、炭素量の高いステンレス鋼の溶接において、ステンレス鋼の金属結晶の粒界上にクロム炭化物が形成されることにより、粒界上にクロム欠乏層ができて耐食性が低下し、応力腐食割れ(SCC)が発生する。

【0003】

応力腐食割れの発生に対する材料面からの改善策として、ステンレス鋼に含まれる炭素量を減らして溶接時の熱鋭敏化を抑制した低炭素系ステンレス鋼が開発され、原子力発電プラントの配管及び炉内構造物等に適用されている。また、応力腐食割れの要因の一つが溶接時に発生する引張残留応力であるため、応力腐食割れ発生対策工法として、配管及び炉内構造物等のプラントの構成部材の引張残留応力を圧縮残留応力に改善する工法が開発された。例えば、配管の外面を加熱しながらその内面を冷却することによって、配管の溶接部の残留応力を引張から圧縮に変える高周波誘導加熱応力改善(IHSI)工法、炉内構造物の表面に圧縮残留応力を付与することができるウォータジェットピーニング工法が開発されている。

【0004】

また、現在では規格基準が整備されており、配管及び炉内構造物等のプラント構成部材の検査により応力腐食割れ等の欠陥の存在が確認されたものに対しては、検出された欠陥寸法をもとに欠陥の進展量の予測を行うと共に、配管及び炉内構造物等のプラント構成部材の断面積の減少量を評価し、そのプラント構成部材の健全性が確認された場合には、一定期間、欠陥を有したままの継続運転を認める日本機械学会 発電用原子力設備規格 維持規格、E章(2008年版)が策定されている。

【0005】

近年、低炭素系ステンレス鋼を使用した再循環系配管等において、溶接部周辺の溶接熱影響部の表面に加工硬化層が存在した場合に応力腐食割れが発生し、溶接熱影響部を進展した上、溶接金属に達している事例報告がある。前述の維持基準において健全性が確認された場合、欠陥を有したままでの原子力発電プラントの継続運転が認められているが、配管及び炉内構造物等のプラント構成部材の溶接部における信頼性向上の観点からは、溶接熱影響部及び溶接部内での応力腐食割れ進展を抑制することは、極めて重要な応力腐食割れ対策技術の一つになると考えられている。

【0006】

耐応力腐食割れ性能を向上した配管の溶接接合工法が、特開2005−28405号公報に提案されている。この配管の溶接接合工法では、配管の接合端部近傍の内面に、配管の母材よりも耐応力腐食割れ性能に優れた材料を用いて肉盛りを施し、この肉盛りされた配管の接合端部に、肉盛り部の少なくとも一部を残して開先を形成し、配管を、肉盛り部同士を突合せて溶接接合している。

【0007】

特開2006−88226号公報は容器内部構造物を溶接する方法を記載している。この方法では、第1金属に応力腐食割れ耐性貴金属肉盛りを施し、第2金属をその貴金属肉盛り部に溶接接合している。この溶接接合が、オーステナイト系ステンレス鋼内にデルタ・フェライトの微細ミクロ組織を形成するのに十分な短時間で行われている。

【0008】

特開2009−39734号公報にも配管の肉盛溶接方法が記載されている。配管を溶接する前に、配管の開先加工部に応力腐食割れ進展方向と交差する方向に溶接金属のデンドライト組織を成長させた肉盛り溶接層を形成し、その後、肉盛り溶接層同士を溶接接合している。配管の開先加工部において、配管の外面側から内面側に向って肉盛を行うことによって、上記したように、応力腐食割れ進展方向と交差する方向に溶接金属のデンドライト組織を成長させることができる。この配管の溶接接合構造では、配管の接液面の溶接熱影響部付近で発生した応力腐食割れが、応力腐食割れ進展方向と交差する方向に形成された溶接金属のデンドライト組織によって溶接部に進展することを抑制できる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2005−28405号公報

【特許文献2】特開2006−88226号公報

【特許文献3】特開2009−39734号公報

【非特許文献】

【0010】

【非特許文献1】日本機械学会 発電用原子力設備規格 維持規格、E章(2008年版)

【発明の概要】

【発明が解決しようとする課題】

【0011】

再循環系配管等において溶接熱影響部近傍で応力腐食割れが発生し、再循環系配管等の母材内部へ応力腐食割れで生じたき裂が進展した場合、き裂進展経路上でのき裂の進展を遅くすることができれば、配管の健全性を確保することができる。特開2009−39734号公報に記載された配管の肉盛溶接方法は、応力腐食割れ進展方向と交差する方向にデンドライト組織を形成することによって、き裂進展経路上でのき裂の進展を遅くしている。

【0012】

本発明の目的は、応力腐食割れで発生したき裂の進展を抑制することができるプラント構成部材の溶接方法及びその溶接接合構造を提供することにある。

【課題を解決するための手段】

【0013】

本発明は、上記課題を解決するために、δフェライト相及びγオーステナイト相を含む肉盛り層において、下層の第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って第1溶接パス内にδフェライト相とγオーステナイト相の界面の連続性が分断された領域が200μm〜1000μmの幅を有して形成することにある。

【0014】

肉盛り層において、第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って第1溶接パス内に微細化したδフェライト相が200μm〜1000μmの幅を有して形成することで、応力腐食割れの進展経路であるδフェライト相とγオーステナイト相の界面を分断できるため、肉盛り層の近傍でプラント構成部材の表面に発生した応力腐食割れにより生じたき裂が溶接部に向って進展することを抑制することができる。

【発明の効果】

【0015】

本発明によれば、応力腐食割れで発生したき裂の進展を抑制することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の好適な一実施例であるプラント構成部材の溶接方法を適用して得られたプラント構成部材の溶接接合構造の縦断面図である。

【図2】図1に示す溶接部の溶接凝固組織を示す説明図である。

【図3】図1に示す肉盛り層の肉盛凝固組織を示す説明図である。

【図4】図3に示す肉盛凝固組織のハザードHAZ領域付近の拡大図である。

【図5】本発明の実施例であるプラント構成部材の溶接方法において配管の開先上への肉盛り層の形成を示す説明図である。

【図6】図5に示す肉盛り層での開先加工を示す説明図である。

【図7】図6に示す開先加工後において突合せた肉盛り層同士の配管の内面付近での溶接を示す説明図である。

【図8】図7に示す突合せた肉盛り層同士の溶接がさらに進んだ状態を示す説明図である。

【図9】図7に示す突合せた肉盛り層同士の溶接がさ完了した状態を示す説明図である。

【発明を実施するための形態】

【0017】

一般的に、母材の表面硬化層等からき裂が発生し、このき裂が母材の内部に向って進展するとき、溶接金属部のフェライト量が低い(約5%未満)場合には、フェライト組織によるき裂進展の抑制効果が低くなり、溶接部にき裂が進展することが確認されている。そこで、溶接部のフェライト量を高めることが、き裂進展の抑制のために有効である。しかしながら、溶接部においてフェライト量をあまり高くすると、δフェライトとγオーステナイトの界面が連続性を持った溶接凝固組織を過剰に形成することになる。これでは、逆に、溶接部におけるき裂進展を助長してしまう恐れがある。通常、溶接施工を考えた場合、適正フェライト量(8〜15%)の溶接材料で溶接することが望ましいと考えられている。

【0018】

発明者らの検討によれば、プラント構成部材の溶接部で応力腐食割れが進展する場合、その進展経路はマクロ的な溶接金属のデンドライト組織の連続性及び方向性だけではなく、ミクロ的なδフェライトとγオーステナイトの界面にも影響を受けることが確認された。

【0019】

一般的に、オーステナイト系ステンレス鋼製の配管及び炉内構造物等のプラント構成部材同士を溶接接合する場合には、溶接接合するプラント構成部材の各端面に加工された開先を、互いに突合せ、この突合せ部に溶接金属を多層盛りして溶接する。このような溶接では、δフェライト相5Aとγオーステナイト相6の界面が連続性を有した溶接凝固組織となる(図2参照)が、発明者らは、多層肉盛り時において、下層の溶接パスの肉盛り部の上に次の上層の溶接パスの肉盛りを行う際の熱サイクルによって、下層の溶接パスの肉盛り部内でこれと隣り合う上層の溶接パスの近くに、δフェライト相とγオーステナイト相の界面の連続性が、δフェライト相5Aとγオーステナイト相6の界面の連続性よりも小さくなる領域(ハザードHAZ領域)7が形成される(図4参照)ことを確認した。また、δフェライトとγオーステナイトの界面の連続性が小さくなるのは、次の上層の溶接パスでの溶接による入熱により、下層の溶接パスで形成されたδフェライト相の一部がγオーステナイト相に変態するためである。この結果、図3に示すように、ハザードHAZ領域7において見られるδフェライト相5Bとγオーステナイト相6の界面の連続性が、図2に示す従来の多層肉盛溶接におけるδフェライト相5Aとγオーステナイト相6の界面の連続性をさらに分断した状態となってより短くなり、δフェライト相5Bがδフェライト相5Aよりも細かくなった。図3に示す溶接凝固組織では、隣り合う溶接パスの境界付近でこの境界に沿って、200μm〜1000μm程度にわたって連続性が分断されたδフェライト相5Bが形成されている。

【0020】

以上の発明者らによる検討結果により、8〜15%のフェライト量を含む溶接金属を用いて、第1溶接パスとこの第1溶接パスと隣り合って第1溶接パスの上に施された第2溶接パスの境界に沿って形成された200μm〜1000μmの幅を有する連続性が分断されたδフェライト相5Bとγオーステナイト相6が存在する肉盛凝固組織を有する肉盛り層を、プラント構成部材の溶接端面に形成し、接合する各プラント構成部材の溶接端面に形成された肉盛り層同士を溶接することにより、プラント構成部材のその溶接部での、応力腐食割れで生じたき裂の進展を抑制することができる。

【0021】

以上の検討結果を考慮した、本発明の実施例を以下に説明する。

【実施例】

【0022】

本発明の好適な一実施例であるプラント構成部材の溶接方法を、図面を用いて以下に説明する。本実施例のプラント構成部材の溶接方法は、沸騰水型原子炉の原子炉圧力容器に接続されたステンレス鋼製の配管系、例えば、再循環系配管の溶接接合に適用される。

【0023】

プラント構成部材の溶接方法を適用することによって得られたプラント構成部材の溶接接合構造を、図1、図2及び図3を用いて説明する。沸騰水型原子炉の再循環系配管は、複数の配管を溶接で接合することによって構成される。

【0024】

再循環系配管の溶接接合構造は、溶接にて接合されたオーステナイト系ステンレス鋼製の各配管1にそれぞれ形成された肉盛り層3、及び肉盛り層3の間に形成された溶接部2を備えている。4は表面硬化層である。肉盛り層3は、複数層の溶接パスによる肉盛り部を有し、図3に示すδフェライト相5B及びγオーステナイト相6を含む肉盛凝固組織を有している。肉盛り層3では、下層である第1溶接パスとこの第1溶接パスと隣り合って第1溶接パスの上に施された、上層である第2溶接パスの境界に沿って、下層の溶接パスの肉盛り部に形成された複数のδフェライト相5Bが間隔をおいて形成されている。分断された各δフェライト相5Bがγオーステナイト相6によって取り囲まれている。

【0025】

δフェライト相5Bは、あたかも、ある方向に伸びるδフェライト相5Aの、その方向での連続性を分断された状態であり、δフェライト相5Aよりも長さが短くなっている。δフェライト相5Bとγオーステナイト相6の間の界面の連続性が、δフェライト相5Aとγオーステナイト相6の間の界面の連続性よりも短くなっている。本実施例では、隣り合う溶接パスの境界に沿って存在する連続性が分断されたδフェライト相5Bとγオーステナイト相6の領域が200μm〜1000μmの幅を有して形成されている。

【0026】

プラント構成部材の溶接接合構造を得るための本実施例のプラント構成部材の溶接方法を、図5〜図9を用いて説明する。

【0027】

プラント構成部材である再循環系配管の一部となるオーステナイト系ステンレス鋼製の配管1の端面に形成された開先に、肉盛り層3を形成する(図5参照)。この肉盛り層3は、オーステナイトステンレス鋼製の溶接金属を用いて、配管1の端面に形成された開先上に、順次、複数の肉盛り部を形成する。この開先上で複数の肉盛り部を有する1つの溶接パスにおける肉盛りが終了した後、この下層の溶接パスの肉盛り上に上層の溶接パスによる肉盛りが行われ、下層の溶接パスの各肉盛り部の上に上層の溶接パスによる複数の肉盛り部が形成される。この肉盛り層3における各溶接パスでの肉盛り部の形成は、入熱量が20kJ/cm未満で、TIG溶接にて行われる。TIG溶接以外に被覆アーク溶接(SAW)及びサブマージアーク溶接(SMAW)等を適用してもよい。

【0028】

肉盛り層3を形成するとき、下層の溶接パスの肉盛り部に形成されたδフェライト相5Aの一部がγオーステナイト相6に変態し、結果として、下層の溶接パスと上層の溶接パスの境界に沿って下層の溶接パスの肉盛り部に微細化されたδフェライト相5Bが200μm〜1000μmの幅を有して形成される。

【0029】

配管1の端面に肉盛り層3を形成した後、この肉盛り層3に開先9を形成する(図6参照)。2本の配管1の肉盛り層3を突合せた後、これらの肉盛り層3を溶接にて接合する(図7、図8及び図9参照)。突合せた肉盛り層3の溶接は配管1の内面から開始され(図7参照)、配管1の外面に向って多層の溶接パスによって溶接される(図8参照)。多層の溶接パスが配管1の外面まで達したとき、配管1の溶接が終了する(図9参照)。溶接によって突合せた肉盛り層3間に形成された溶接部2における各溶接パスは、入熱量が20kJ/cm未満で、TIG溶接にて行われる。肉盛り層3及び溶接部2の形成に用いられる溶接金属の組成は同じである。

【0030】

本実施例によれば、溶接部2と配管1の母材との間に、下層の溶接パスと上層の溶接パスの境界に沿ったδフェライト相5Aの長さよりも短いδフェライト相5Bを形成し、その微細化されたδフェライト相5Bとγオーステナイト相6の領域が200μm〜1000μmの幅を有して存在するので、応力腐食割れの進展経路となるδフェライト相5Aとγオーステナイト相6の界面が細かく分断された肉盛り金属組織が形成され、肉盛り層3の近傍で配管1の内面に発生した応力腐食割れにより生じたき裂が溶接部2に向って進展した場合では、このき裂の進展を肉盛り層3内のハザードHAZ領域7で抑制することができる。このき裂の進展抑制は、下層の溶接パスと上層の溶接パスの境界に沿って微細化されたδフェライト相5Bとγオーステナイト相6の領域が200μm〜1000μmの幅を有しているからである。

【0031】

本実施例プラント構成部材の溶接方法は、沸騰水型原子炉の再循環系配管の溶接だけでなく、他のプラント構成部材である、沸騰水型原子炉のステンレス鋼製の炉内構造物(例えば、炉心シュラウド等)の溶接にも適用することができる。また、加圧水型原子炉等の他の原子炉で用いられている、ステンレス鋼製のプラント構成部材の溶接にも適用することができる。

【産業上の利用可能性】

【0032】

本発明は、原子炉に用いられるステンレス鋼製のプラント構成部材の溶接に適用することができる。

【符号の説明】

【0033】

1…配管、2…溶接部、3…肉盛り層、5A,5B…δフェライト相、6…γオーステナイト相、7…ハザードHAZ領域

【特許請求の範囲】

【請求項1】

接合するプラント構成部材の端面に、重ねられた複数の溶接パスを含む肉盛り層を形成し、突合せた前記肉盛り層同士を接合する、重ねられた複数の溶接パスを含む溶接部を形成するプラント構成部材の溶接方法であって、

δフェライト相及びγオーステナイト相を含む前記肉盛り層において、下層の第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って前記第1溶接パス内にδフェライト相とγオーステナイト相の連続性が分断された領域が200μm〜1000μmの幅を有して形成されることを特徴とするプラント構成部材の溶接方法。

【請求項2】

突合せた前記肉盛り層同士を接合する溶接部が、前記肉盛り層に開先を形成した後に形成される請求項1に記載のプラント構成部材の溶接方法。

【請求項3】

プラント構成部材の端面に形成されてδフェライト相及びγオーステナイト相を含んでおり、重ねられた複数の溶接パスを含む肉盛り層と、前記肉盛り層同士を接合し、δフェライト相及びγオーステナイト相を含んでおり、重ねられた複数の溶接パスを含む溶接部とを有するプラント構成部材の溶接接合構造であって、

前記肉盛り層が、下層の第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って前記第1溶接パス内にδフェライト相とγオーステナイト相の連続性が分断された領域が200μm〜1000μmの幅を有し、

前記肉盛り層において前記境界に沿って形成された前記第1δフェライト相の長さが、前記溶接部において下層の第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って前記第1溶接パス内に形成された第2δフェライト相の長さよりも長くなっていることを特徴とするプラント構成部材の溶接接合構造。

【請求項1】

接合するプラント構成部材の端面に、重ねられた複数の溶接パスを含む肉盛り層を形成し、突合せた前記肉盛り層同士を接合する、重ねられた複数の溶接パスを含む溶接部を形成するプラント構成部材の溶接方法であって、

δフェライト相及びγオーステナイト相を含む前記肉盛り層において、下層の第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って前記第1溶接パス内にδフェライト相とγオーステナイト相の連続性が分断された領域が200μm〜1000μmの幅を有して形成されることを特徴とするプラント構成部材の溶接方法。

【請求項2】

突合せた前記肉盛り層同士を接合する溶接部が、前記肉盛り層に開先を形成した後に形成される請求項1に記載のプラント構成部材の溶接方法。

【請求項3】

プラント構成部材の端面に形成されてδフェライト相及びγオーステナイト相を含んでおり、重ねられた複数の溶接パスを含む肉盛り層と、前記肉盛り層同士を接合し、δフェライト相及びγオーステナイト相を含んでおり、重ねられた複数の溶接パスを含む溶接部とを有するプラント構成部材の溶接接合構造であって、

前記肉盛り層が、下層の第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って前記第1溶接パス内にδフェライト相とγオーステナイト相の連続性が分断された領域が200μm〜1000μmの幅を有し、

前記肉盛り層において前記境界に沿って形成された前記第1δフェライト相の長さが、前記溶接部において下層の第1溶接パスとこの第1溶接パスの上に重ねられた第2溶接パスの境界に沿って前記第1溶接パス内に形成された第2δフェライト相の長さよりも長くなっていることを特徴とするプラント構成部材の溶接接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−206809(P2011−206809A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−76796(P2010−76796)

【出願日】平成22年3月30日(2010.3.30)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月30日(2010.3.30)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]