プラント運転方法

【課題】

本発明の目的は、プラント運転中に炭素鋼配管の腐食減肉抑制効果を確認でき、プラント稼働率を向上できるプラント運転方法を提供することにある。

【解決手段】

炭素鋼配管と同じ炭素鋼の少なくとも3個の電極を、炭素鋼配管を流れる水中に曝露し、測定した当該電極間の電気化学ノイズから算出されるノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差を指標として、プラント運転中の炭素鋼配管の複数箇所における腐食減肉の発生有無を監視し、その結果に基づいて水中に添加する腐食抑制剤の量を制御する。

本発明の目的は、プラント運転中に炭素鋼配管の腐食減肉抑制効果を確認でき、プラント稼働率を向上できるプラント運転方法を提供することにある。

【解決手段】

炭素鋼配管と同じ炭素鋼の少なくとも3個の電極を、炭素鋼配管を流れる水中に曝露し、測定した当該電極間の電気化学ノイズから算出されるノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差を指標として、プラント運転中の炭素鋼配管の複数箇所における腐食減肉の発生有無を監視し、その結果に基づいて水中に添加する腐食抑制剤の量を制御する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は防食を目的とした水質制御方法に係わり、特に、原子力発電プラント又は火力発電プラントで使用される炭素鋼配管の流動加速腐食による腐食減肉を抑制する方法に関する。

【背景技術】

【0002】

水冷却型原子力発電プラントや火力発電プラントでは給水系配管等で炭素鋼配管が使用されている。これらの炭素鋼配管は、配管内を流れる水(水溶液)が漏洩しないように、全運転期間中にかけて、肉厚を一定厚さ以上に維持することが必要である。そのため、腐食減肉を抑制する目的で、酸素注入や、pH調整などの水質制御が行われている。水質制御による防食効果は、例えば特開昭59−180317号公報に示すように、プラントの定期検査時に、超音波肉厚計を用いた肉厚測定により定期的に確認されている。

【0003】

【特許文献1】特開昭59−180317号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

定期検査時の超音波による肉厚測定によって水質制御による炭素鋼配管の腐食減肉抑制効果が確認されるが、水質制御による腐食抑制効果が確認できるまで時間を要する。減肉が進んでいた場合、配管を交換する必要があるため、コストがかかる。大規模プラントでは多数の箇所の配管肉厚を測定するが、このとき、保温材を取外し、配管表面に超音波センサを取り付け、測定を行い、測定終了後に超音波センサを取外し、保温材を復帰させる作業を伴う。この方法は自動化が困難であり、時間と人手がかかるために、プラント停止期間が長くなり、稼働率が低下する問題がある。

【0005】

本発明の目的は、プラント運転中に炭素鋼配管の腐食減肉抑制効果を確認でき、プラント稼働率を向上できるプラント運転方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明では、電気化学ノイズ法を用いて、プラント運転中のオンラインモニタリングにより炭素鋼配管の腐食減肉状況を把握し、その結果に基づいて水質制御を行う。具体的には、

(1)炭素鋼配管の腐食減肉の発生状況を、断続的又は連続的に監視しながらプラントを運転する方法において、当該炭素鋼配管と同じ鋼種の炭素鋼から成る少なくとも3個の電極を、互いに電気的に非接触とした状態で、当該炭素鋼配管を流れる水(水溶液)中に曝露し、測定した当該電極間の電気化学ノイズから算出されるノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差を指標として、プラント運転中の当該炭素鋼配管の複数箇所における腐食減肉の発生有無を、連続的、又は断続的に監視し、その結果に基づいて当該水中に添加する腐食抑制剤の量を制御することを特徴とするプラント運転方法である。

【0007】

これにより、プラント運転中に連続的に腐食減肉発生有無を監視でき、腐食抑制剤濃度(量)の制御により、広域な炭素鋼配管の腐食減肉を抑制した状態を保持してプラントを運転することが可能となる。

(2)(1)において、実際にプラントにおいて測定した電気化学ノイズから算出したノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差と、予め実験により求めたノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差と腐食速度の関係とを比較して、当該炭素鋼配管の腐食減肉の発生状況を監視する。

【0008】

これにより、当該炭素鋼配管の減肉速度が評価でき、測定した時点における水質で運転を継続した場合に、プラント運転期間中を通じて当該炭素鋼配管の肉厚を一定以上に保持することが可能であるかを、プラントを停止することなく判断できる。

(3)(1)又は(2)において、当該電極を、対象とする当該炭素鋼配管内部に設置する。電極と、対象とする炭素鋼配管が曝される水質条件及び流動条件を近づけることができ、当該電極の減肉速度と当該炭素鋼配管の減肉速度とを近づけることができる。これにより、当該電極を用いた電気化学ノイズ測定によって、当該炭素鋼配管の減肉速度を評価できる。

(4)(1)又は(2)において、当該電極を当該炭素鋼配管に接続された採水配管に設置する。これにより、当該採水配管内に当該電極を設置し、当該炭素鋼配管内を流れる水を当該採水配管に導いて電気化学ノイズを測定することによって、当該炭素鋼配管の減肉速度を評価できる。

(5)(1)〜(4)の何れかにおいて、当該炭素鋼配管が給水系配管又は原子炉水浄化系配管である。これにより、当該給水系配管又は当該原子炉水浄化系配管の減肉速度を評価できる。

(6)(1)〜(5)の何れかにおいて、腐食抑制剤は酸素、又はアンモニア、又はモルフォリン、あるいはエタノールアミンである。これにより、当該給水系配管又は当該原子炉水浄化系配管の減肉速度を抑制した運転が可能となる。

【発明を実施するための最良の形態】

【0009】

本発明では、前記目的を達成する手段として、電気化学ノイズ法を用いる。まず、本発明で使用する電気化学ノイズ測定方法について説明する。電気化学ノイズ法は、金属と水(水溶液)との界面における電気化学反応によって進行する腐食現象に伴って自然に生起する電気化学的電流ノイズと、それに追随する電気化学的電位ノイズとを測定することで、金属表面における電荷交換の進行速度を推定する方法である。

【0010】

電気化学ノイズ法は、(非特許文献1)材料と環境、Vol.52、No.9、444

(2003)に示されているように、1)電気化学的電位ノイズのみを測定する方法、

2)電気化学的電流ノイズのみを測定する方法、3)電気化学的電位ノイズ及び電気化学的電流ノイズを同時に測定する方法、とに区別される。

【0011】

本発明は、3)の電気化学的電位ノイズ及び電気化学的電流ノイズを同時に測定する方法に属し、ノイズ抵抗Rn、あるいは(数1)で示されるノイズ抵抗の逆数Rn-1を求める腐食状態監視方法である。本方法は、同一材料で作製した3個の電極を用いる測定が一般的である。

【0012】

Rn-1=σI・σE-1 (数1)

ここで、σEはある一定期間内に測定された電気化学的電位ノイズの標準偏差、σIは電気化学的電位ノイズと同時に測定された電気化学的電流ノイズの標準偏差である。Rn-1はS(ジーメンス)の単位を持ち、炭素鋼表面での電荷の授受の容易さ、つまり腐食に関与する酸化還元反応の生じやすさを表している。従って、腐食速度が増加すると、ノイズ抵抗の逆数もまた増加することになる。

【0013】

次に、本発明に至るために行った実験について説明する。電気化学ノイズ法により、炭素鋼の流動加速腐食と呼称される腐食形態によって進行する腐食減肉の発生有無を検討した。

【0014】

具体的には、試験条件は、215℃,70気圧,線流速3.5m/s 、3個の炭素鋼電極を装荷して、その流動水中の酸素濃度を、流動加速腐食を生じる濃度(1ppb 以下)から、流動加速腐食を生じない濃度(30ppb )の範囲で調整した。電気化学的電位ノイズと電気化学的電流ノイズとを同時に測定し、その結果から、(数1)によりノイズ抵抗の逆数Rn-1を求めた結果を図2に示す。

【0015】

酸素濃度[O2 ]が1ppb 以下の脱気条件から15ppb に増加すると、Rn-1が約1桁低下し、さらに酸素濃度を30ppb に増加しても、Rn-1は1ppb の時と同レベルのままで、下限を有するS字型の曲線になることが判明した。流動加速腐食は、本試験条件の環境では酸素濃度が20ppb 以上で抑制されることが分かっている((非特許文献2)水化学ハンドブック,日本原子力学会編、コロナ社(2000))。

【0016】

すなわち、本実験から、電気化学ノイズ法により、電気化学的電位ノイズ及び電気化学的電流ノイズを同時に測定してRn-1を求めることで、酸素濃度変化による流動加速腐食の発生の有無を検知できることが明らかになった。

【0017】

この実験結果に基づけば、連続的にRn-1を評価しながら酸素添加量を調整し、常に

Rn-1が下限値になる酸素濃度に制御すれば、腐食減肉を抑制した状態を保持しての運転が可能となる。また、本現象を利用すれば、プラントで酸素濃度を変化させながらRn-1を測定しそのしきい値を求めることで、酸素添加量の最適化を図ることができる。

【0018】

すなわち、215℃,70気圧,線流速3.5m/s である条件下において、本試験で使用した形状・寸法の電極を用いて測定した場合は、常にRn-1が2×10-5S以下となるように酸素濃度を制御しながら運転すれば、流動加速腐食による腐食減肉を抑制した運転が可能となる。ただし、前述したように、流動加速腐食は、酸素濃度の他、温度と流速によって変化するため、予め種々の温度および流速下で酸素濃度を調整し、実際に使用する電極と同じ形状・寸法の電極を使用してRn-1を測定しておく必要がある。また、各々の条件において、予め実験により腐食減量を測定し、腐食速度とRn-1との相関を求めておくことで、Rn-1の測定によって腐食速度を評価できる。

【0019】

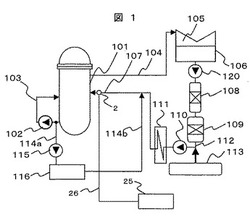

次に、本発明のプラント運転方法を沸騰水型原子力発電プラントに適用した第1の実施形態を説明する。代表的な沸騰水型原子炉(以下、BWRと記す)の系統図を図1に示す。

【0020】

BWRの主系統は、原子炉圧力容器101内に設置した核燃料で発生した熱を冷却水に移して蒸気にし、発生した蒸気は主蒸気系配管104を通じてタービン105へ送られ、発電に利用した後、復水器106で凝縮されて水に戻る。これを復水と呼称し、復水は復水器106内でほぼ完全に脱気される。復水は、放射性腐食生成物の発生抑制のために、復水ポンプ120によって復水フィルタ108に通水され、復水中の金属不純物が除去される。その後、海水リーク時の塩素イオンを炉内に持ち込ませないために復水脱塩器109

等に通水され、続いて給水ポンプ110によって多段の給水加熱器111に送水、加熱される。これを給水と呼称する。給水は、200℃程度の脱気された高純度水となり、給水系配管107を通じて、再び原子炉圧力容器101内に供給される。

【0021】

BWRでは、上記主系統の他、原子炉圧力容器101内の核燃料で発生した熱を、効率的に冷却水に移すため、再循環ポンプ102を動作させて、再循環系配管103を通して冷却水を強制循環する系統を有する。炉型によっては、図示していない別のインターナルポンプにより冷却水を強制循環する系統を有する。また、再循環系配管103内を流れる冷却水のうち一部は、炉水浄化系ポンプ115により、炉水浄化系配管114aを通じて、炉水浄化系116へと送水され、不純物が除去され、炉水浄化系配管114bを通じて給水系配管107に合流される。

【0022】

BWRでは、炭素鋼製の給水系配管107の流動加速腐食による腐食減肉を抑制するために、復水脱塩器109から給水ポンプ110に至る配管112に、酸素注入系113が接続されており、原子炉圧力容器101に至る給水系配管107内を流れる冷却水中の酸素濃度が、約20ppb 以上となる注入速度で酸素が添加される。

【0023】

本発明の腐食減肉を抑制する対象である炭素鋼配管としては、給水系配管107と炉水浄化系配管114bがあるが、本実施例では、給水系配管107を適用対象とした。本実施例は、沸騰水型原子炉の運転中に給水系配管107での流動加速腐食の発生の有無を検出し、流動加速腐食が発生すると評価された場合に、給水系配管107への酸素添加量を増加させる例である。本実施例では、給水系配管107に、炭素鋼流動加速腐食センサ2を取り付け、リード線26を介して電気化学ノイズ測定装置25に接続する。

【0024】

図3に、給水系配管107に設置した炭素鋼流動加速腐食センサ2,リード線26,電気化学ノイズ測定装置25を含む流動加速腐食の測定系及び制御系の詳細図を示す。給水系配管107内に炭素鋼流動加速腐食センサ2を挿入し、センサの各電極からMIケーブル(22a,22b,22c)を導出する。MIケーブル22aとMIケーブル22bとの間に電位差計5を接続し、MIケーブル22bとMIケーブル22cとの間に無抵抗電流計6を接続する。電位差計5の出力端子を1Hzのアナログ・ローパスフィルタ7aに接続し、無抵抗電流計6の電圧出力端子を1Hzのアナログ・ローパスフィルタ7bに接続する。アナログ・ローパスフィルタ7aの出力をA/D変換器8の入力1に接続し、アナログ・ローパスフィルタ7bの出力をA/D変換器8の入力2に接続する。0.1s

(秒)毎に電位差値と電流値を保存するためのパーソナルコンピュータ9をA/D変換器8と接続し、パーソナルコンピュータ9と酸素注入装置10(図示は省略)を接続する。

【0025】

図4に、炭素鋼流動加速腐食センサ2を給水系配管107内に設置(装荷)したときの拡大図を示す。給水系配管107と同種材料(炭素鋼)から加工した同じ形状・寸法の電極1a,1b,1cを作製する。各電極は、サファイアやジルコニア等の絶縁材20を使用して、他の電極及び被評価配管(給水系配管107)と電気的に絶縁して固定する。絶縁材20は金属製のケーシング21に固定される。ケーシング21には芯線23a,23b,23cをそれぞれ内包したMIケーブル22a,22b,22cが取り付けられ、芯線23a,23b,23cは、それぞれ電極1a,1b,1cに接続されている。

【0026】

各電極は、被評価配管と同種の材料で、少なくとも3個の電極を作製するのが好適であるが、そのうち電位ノイズ測定用の1個の電極は、市販の参照電極、あるいは白金や金など不活性な金属を擬似参照電極として用いることもできる。

【0027】

給水系配管107の壁面付近に炭素鋼流動加速腐食センサ2を設置すると、炭素鋼流動加速腐食センサ2及びこれに設けた電極1a,1b,1cによって流動状態が乱されることで流動加速腐食が生じる懸念が生じるため、図4に示すように、各電極の形状は流線型とし、各電極を保持する絶縁材を配管内面の曲率に合わせて作製し、極力、各電極のみが流れに曝されるように作製する。各電極の面積は0.1乃至10cm2とし、各電極間の距離は0.1乃至1.0cmとする。炭素鋼流動加速腐食センサ2は、電極部分が給水系配管107の内部流体(給水)に接するように設置する。

【0028】

炭素鋼流動加速腐食センサ2は、極力、広範囲に渡って複数個を設置し、多点測定するのが望ましいが、多点測定が困難な場合は、最も流動加速腐食が生じ易い位置に設置する。その場合、酸素は配管表面での反応により消費されるため、下流側の方がより流動加速腐食が生じやすいことを考慮し、酸素濃度が最も低下すると考えられる最下流位置に設置するのが望ましい。本実施例では、図1に示すように、給水系配管107の最下流位置近傍で、給水が原子炉圧力容器101に流入する直前の位置に炭素鋼流動加速腐食センサ2を設置した。

【0029】

炭素鋼流動加速腐食センサ2を設置した後、プラントの運転を開始する。運転開始と共に、電気化学的電位ノイズと電気化学的電流ノイズの測定を開始する。本実施例の流動加速腐食の評価方法及びプラント制御方法(運転方法)を図5に示す。

1)無抵抗電流計6で電流(以下、Iと記載する)を測定し、同時に、電位差計5で電位差(以下、Eと記載する)を測定する。E及びIの測定は1s間に1〜10回の頻度で連続的に行い、測定されたE及びIは、時系列データE(t),I(t)としてパーソナルコンピュータ9に内包された記憶装置に格納する。

2)測定されたE(t),I(t)から、最新の500〜3000s間のデータを抽出する。

3)一次近似により直流成分を除去する。これを各々E′(t),I′(t)とする。

4)E′(t)(電位ノイズ)の標準偏差σE及びI′(t)(電流ノイズ)の標準偏差σIを求める。σEは数百μV、σIは数nAのオーダーである。

5)σEとσIから、(数1)を用いてノイズ抵抗の逆数Rn-1を求める。

6)Rn-1を常時監視し、予め定めておいたRn-1のしきい値と比較する。

7)Rn-1がしきい値より小さい場合は、操作を行わず、継続して測定を行う。

8)Rn-1がしきい値を超える値となった場合は、流動加速腐食が生じていると判断されるので、原子力プラントの運転員が酸素注入装置10を操作して、給水系配管107への酸素添加量(注入量)を増加させる。または、パーソナルコンピュータ9から酸素注入装置10に信号を送り、給水系配管107への酸素添加量を増加させても良い。

9)酸素添加量を調整している間も、1s間に1〜10回の測定を継続して行い、連続的にRn-1を算出する。Rn-1がしきい値以下となった時点で、酸素濃度を増加させる操作を停止し、その時点での酸素濃度を保持しながらプラントの運転を継続する。

【0030】

図2に示した発明者らが行った実験結果からは、Rn-1=2×10-5Sがしきい値であり、2×10-5S以下であれば流動加速腐食は生じないと評価されるが、このしきい値は温度や電極形状などによって変化することが予想されるので、予め炭素鋼流動加速腐食センサ2の設置位置における水の温度及び流速条件を模擬した環境で、Rn-1の酸素濃度依存性を測定し、Rn-1のしきい値を決定しておく方が好ましい。

【0031】

これにより、プラント運転中の任意の時点において、炭素鋼の流動加速腐食が生じているかどうかを判断できるので、その結果に基づき、直ちに酸素濃度を適正値に制御することで、常に炭素鋼の減肉を抑制した運転が可能となる。

【0032】

また、図2に示した結果はRn-1と酸素濃度の相関であるが、酸素濃度と流動加速腐食による減肉速度は相関を持つことから、予めRn-1と減肉速度との相関を求めておくことで、酸素濃度が1ppb 以下から15ppb の領域における腐食速度(減肉速度)の変化を、Rn-1の変化として測定することが可能となる。

【0033】

これにより、プラント運転中の任意時点での腐食速度が評価でき、対象配管の想定寿命期間内の減肉量が設計許容範囲内となるよう、酸素濃度を調整して運転することが可能となる。

【0034】

本実施例によれば、給水中における酸素濃度の水質制御の効果を短時間で把握できるため、水質制御の最適化を短時間で行うことができる。これにより、炭素鋼配管の減肉を抑制できるので、配管交換の頻度を低減でき、プラント維持コストを低減できる。また、定期検査時の超音波による配管の肉厚測定の頻度を低減できるので、プラント稼働率を向上できる。

【0035】

次に、図6に、炭素鋼流動加速腐食センサ2をサンプリング配管に設置した第2の実施例の構成図を示す。本実施例は、沸騰水型原子炉の運転中に、給水系配管107から導出したサンプリング配管12内に炭素鋼流動加速腐食センサ2を設置して、炭素鋼(給水系配管107)の流動加速腐食の発生の有無を検出し、流動加速腐食が発生すると評価された場合に、給水系配管107への酸素添加量を増加させる例である。

【0036】

本実施例では、給水系配管107に接続された酸素注入装置10と、給水系配管107と同種材料から加工した同じ形状・寸法の3個の炭素鋼電極(1a,1b,1c)を絶縁体上に固定した炭素鋼流動加速腐食センサ2を、給水系配管107から導出したサンプリング配管12の内壁面に挿入している。各電極からMIケーブル(22a,22b,22c)を導出し、MIケーブル22aと22bとの間に電位差計5を接続し、MIケーブル22bと22cとの間に無抵抗電流計6を接続する。電位差計5の出力端子を1Hzのアナログ・ローパスフィルタ7aに接続し、無抵抗電流計6の電圧出力端子を1Hzのアナログ・ローパスフィルタ7bに接続する。アナログ・ローパスフィルタ7aの出力をA/D変換器8の入力1に接続し、アナログ・ローパスフィルタ7bの出力をA/D変換器8の入力2に接続する。0.1s 毎に電位差値と電流値を保存するためのパーソナルコンピュータ9をA/D変換器と接続し、パーソナルコンピュータ9と酸素注入装置10を接続して構成する。

【0037】

炭素鋼流動加速腐食センサ2の設置(装荷)方法は、新設プラントの場合は、第1の実施例のように評価対象である給水系配管107に孔(穴)を開けて直接設置することも可能であるが、既設プラントで、孔開け加工が著しく困難である場合、本実施例のように、評価対象配管内を流れる水をサンプリング配管に導出し、サンプリング配管に設置しても良い。

【0038】

本実施例では、給水系配管107からステンレス鋼製のサンプリング配管12を導出して内部水(給水)を導き、サンプリング配管12内において電気化学ノイズを測定する例について説明する。このとき、サンプリング配管12は、内部での酸素消費を抑えるために予め十分に予備酸化を行い、極力、給水系配管107内と同一の流動条件となるようにすることが望ましい。

【0039】

沸騰水型原子力発電プラントの停止中に、炭素鋼流動加速腐食センサ2を、図6に示すように、給水系配管107から導出したサンプリング配管12の内面に設置し、電極部分が内部流体(水)に接するように設置する。サンプリング配管12の材質は、流動加速腐食の生じない材質、例えばステンレス鋼を用いる。各電極の材質は、第1の実施例と同様に、給水系配管107と同じ鋼種を使用する。電極1aと1bの面積は1cm2 とし、電極1cの面積は電流の絶対値を増加させるために10cm2とする。

【0040】

炭素鋼流動加速腐食センサ2をサンプリング配管12に設置した後、プラントの運転を開始する。運転開始後、第1の実施例と同様に、電気化学的電位ノイズと電気化学的電流ノイズの測定を開始する。測定の手順,評価、及び酸素濃度調整の方法は、図5に示す第1の実施例と同様である。

【0041】

本実施例では、炭素鋼流動加速腐食センサ2を給水系配管107から導出したサンプリング配管12のみに設置したが、炭素鋼流動加速腐食センサ2の設置場所は、炉水浄化系配管114bや再循環系配管103でも良い。このとき、系統毎に、また各系統の位置毎に水質が異なるため、給水系配管107と炉水浄化系配管114bなどの複数箇所に設置する方が好ましい。

【0042】

炭素鋼流動加速腐食センサ2を炭素鋼配管の複数箇所に設置することにより、プラント運転中に、炭素鋼配管における複数箇所の流動加速腐食の発生状態を確認して、腐食抑制のために適切な水中の酸素濃度となるように制御することで、常に流動加速腐食を抑制した状態でのプラント運転が可能となる。これにより、定期検査毎の肉厚監視が不要となり、人手,時間,費用を低減でき、プラント稼働率を向上できる。

【産業上の利用可能性】

【0043】

本発明は、原子力発電プラント又は火力発電プラントの水質制御に利用できる。

【図面の簡単な説明】

【0044】

【図1】本発明を沸騰水型原子力発電プラントに適用した第1実施例の系統図。

【図2】炭素鋼の流動加速腐食の発生有無の判定基準を試験により求めた図。

【図3】第1実施例の流動加速腐食の測定系及び制御系の詳細図。

【図4】第1実施例の炭素鋼流動加速腐食センサ2の詳細図。

【図5】第1実施例の流動加速腐食の評価方法とプラント制御方法を示す図。

【図6】第2実施例の流動加速腐食の測定系及び制御系の詳細図。

【符号の説明】

【0045】

1a,1b,1c 炭素鋼電極

2 炭素鋼流動加速腐食センサ

5 電位差計

6 無抵抗電流計

7a,7b ローパスフィルタ

8 アナログ/デジタル(A/D)変換器

9 パーソナルコンピュータ

10 酸素注入装置

12 サンプリング配管

20 絶縁材

21 ケーシング

22a,22b,22c MIケーブル

23a,23b,23c 芯線

25 電気化学ノイズ測定装置

26 リード線

101 原子炉圧力容器

102 再循環ポンプ

103 再循環系配管

104 主蒸気系配管

105 タービン

106 復水器

107 給水系配管

108 復水フィルタ

109 復水脱塩器

110 給水ポンプ

111 給水加熱器

112 配管

113 酸素注入系

114a,114b 炉水浄化系配管

115 炉水浄化系ポンプ

【技術分野】

【0001】

本発明は防食を目的とした水質制御方法に係わり、特に、原子力発電プラント又は火力発電プラントで使用される炭素鋼配管の流動加速腐食による腐食減肉を抑制する方法に関する。

【背景技術】

【0002】

水冷却型原子力発電プラントや火力発電プラントでは給水系配管等で炭素鋼配管が使用されている。これらの炭素鋼配管は、配管内を流れる水(水溶液)が漏洩しないように、全運転期間中にかけて、肉厚を一定厚さ以上に維持することが必要である。そのため、腐食減肉を抑制する目的で、酸素注入や、pH調整などの水質制御が行われている。水質制御による防食効果は、例えば特開昭59−180317号公報に示すように、プラントの定期検査時に、超音波肉厚計を用いた肉厚測定により定期的に確認されている。

【0003】

【特許文献1】特開昭59−180317号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

定期検査時の超音波による肉厚測定によって水質制御による炭素鋼配管の腐食減肉抑制効果が確認されるが、水質制御による腐食抑制効果が確認できるまで時間を要する。減肉が進んでいた場合、配管を交換する必要があるため、コストがかかる。大規模プラントでは多数の箇所の配管肉厚を測定するが、このとき、保温材を取外し、配管表面に超音波センサを取り付け、測定を行い、測定終了後に超音波センサを取外し、保温材を復帰させる作業を伴う。この方法は自動化が困難であり、時間と人手がかかるために、プラント停止期間が長くなり、稼働率が低下する問題がある。

【0005】

本発明の目的は、プラント運転中に炭素鋼配管の腐食減肉抑制効果を確認でき、プラント稼働率を向上できるプラント運転方法を提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明では、電気化学ノイズ法を用いて、プラント運転中のオンラインモニタリングにより炭素鋼配管の腐食減肉状況を把握し、その結果に基づいて水質制御を行う。具体的には、

(1)炭素鋼配管の腐食減肉の発生状況を、断続的又は連続的に監視しながらプラントを運転する方法において、当該炭素鋼配管と同じ鋼種の炭素鋼から成る少なくとも3個の電極を、互いに電気的に非接触とした状態で、当該炭素鋼配管を流れる水(水溶液)中に曝露し、測定した当該電極間の電気化学ノイズから算出されるノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差を指標として、プラント運転中の当該炭素鋼配管の複数箇所における腐食減肉の発生有無を、連続的、又は断続的に監視し、その結果に基づいて当該水中に添加する腐食抑制剤の量を制御することを特徴とするプラント運転方法である。

【0007】

これにより、プラント運転中に連続的に腐食減肉発生有無を監視でき、腐食抑制剤濃度(量)の制御により、広域な炭素鋼配管の腐食減肉を抑制した状態を保持してプラントを運転することが可能となる。

(2)(1)において、実際にプラントにおいて測定した電気化学ノイズから算出したノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差と、予め実験により求めたノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差と腐食速度の関係とを比較して、当該炭素鋼配管の腐食減肉の発生状況を監視する。

【0008】

これにより、当該炭素鋼配管の減肉速度が評価でき、測定した時点における水質で運転を継続した場合に、プラント運転期間中を通じて当該炭素鋼配管の肉厚を一定以上に保持することが可能であるかを、プラントを停止することなく判断できる。

(3)(1)又は(2)において、当該電極を、対象とする当該炭素鋼配管内部に設置する。電極と、対象とする炭素鋼配管が曝される水質条件及び流動条件を近づけることができ、当該電極の減肉速度と当該炭素鋼配管の減肉速度とを近づけることができる。これにより、当該電極を用いた電気化学ノイズ測定によって、当該炭素鋼配管の減肉速度を評価できる。

(4)(1)又は(2)において、当該電極を当該炭素鋼配管に接続された採水配管に設置する。これにより、当該採水配管内に当該電極を設置し、当該炭素鋼配管内を流れる水を当該採水配管に導いて電気化学ノイズを測定することによって、当該炭素鋼配管の減肉速度を評価できる。

(5)(1)〜(4)の何れかにおいて、当該炭素鋼配管が給水系配管又は原子炉水浄化系配管である。これにより、当該給水系配管又は当該原子炉水浄化系配管の減肉速度を評価できる。

(6)(1)〜(5)の何れかにおいて、腐食抑制剤は酸素、又はアンモニア、又はモルフォリン、あるいはエタノールアミンである。これにより、当該給水系配管又は当該原子炉水浄化系配管の減肉速度を抑制した運転が可能となる。

【発明を実施するための最良の形態】

【0009】

本発明では、前記目的を達成する手段として、電気化学ノイズ法を用いる。まず、本発明で使用する電気化学ノイズ測定方法について説明する。電気化学ノイズ法は、金属と水(水溶液)との界面における電気化学反応によって進行する腐食現象に伴って自然に生起する電気化学的電流ノイズと、それに追随する電気化学的電位ノイズとを測定することで、金属表面における電荷交換の進行速度を推定する方法である。

【0010】

電気化学ノイズ法は、(非特許文献1)材料と環境、Vol.52、No.9、444

(2003)に示されているように、1)電気化学的電位ノイズのみを測定する方法、

2)電気化学的電流ノイズのみを測定する方法、3)電気化学的電位ノイズ及び電気化学的電流ノイズを同時に測定する方法、とに区別される。

【0011】

本発明は、3)の電気化学的電位ノイズ及び電気化学的電流ノイズを同時に測定する方法に属し、ノイズ抵抗Rn、あるいは(数1)で示されるノイズ抵抗の逆数Rn-1を求める腐食状態監視方法である。本方法は、同一材料で作製した3個の電極を用いる測定が一般的である。

【0012】

Rn-1=σI・σE-1 (数1)

ここで、σEはある一定期間内に測定された電気化学的電位ノイズの標準偏差、σIは電気化学的電位ノイズと同時に測定された電気化学的電流ノイズの標準偏差である。Rn-1はS(ジーメンス)の単位を持ち、炭素鋼表面での電荷の授受の容易さ、つまり腐食に関与する酸化還元反応の生じやすさを表している。従って、腐食速度が増加すると、ノイズ抵抗の逆数もまた増加することになる。

【0013】

次に、本発明に至るために行った実験について説明する。電気化学ノイズ法により、炭素鋼の流動加速腐食と呼称される腐食形態によって進行する腐食減肉の発生有無を検討した。

【0014】

具体的には、試験条件は、215℃,70気圧,線流速3.5m/s 、3個の炭素鋼電極を装荷して、その流動水中の酸素濃度を、流動加速腐食を生じる濃度(1ppb 以下)から、流動加速腐食を生じない濃度(30ppb )の範囲で調整した。電気化学的電位ノイズと電気化学的電流ノイズとを同時に測定し、その結果から、(数1)によりノイズ抵抗の逆数Rn-1を求めた結果を図2に示す。

【0015】

酸素濃度[O2 ]が1ppb 以下の脱気条件から15ppb に増加すると、Rn-1が約1桁低下し、さらに酸素濃度を30ppb に増加しても、Rn-1は1ppb の時と同レベルのままで、下限を有するS字型の曲線になることが判明した。流動加速腐食は、本試験条件の環境では酸素濃度が20ppb 以上で抑制されることが分かっている((非特許文献2)水化学ハンドブック,日本原子力学会編、コロナ社(2000))。

【0016】

すなわち、本実験から、電気化学ノイズ法により、電気化学的電位ノイズ及び電気化学的電流ノイズを同時に測定してRn-1を求めることで、酸素濃度変化による流動加速腐食の発生の有無を検知できることが明らかになった。

【0017】

この実験結果に基づけば、連続的にRn-1を評価しながら酸素添加量を調整し、常に

Rn-1が下限値になる酸素濃度に制御すれば、腐食減肉を抑制した状態を保持しての運転が可能となる。また、本現象を利用すれば、プラントで酸素濃度を変化させながらRn-1を測定しそのしきい値を求めることで、酸素添加量の最適化を図ることができる。

【0018】

すなわち、215℃,70気圧,線流速3.5m/s である条件下において、本試験で使用した形状・寸法の電極を用いて測定した場合は、常にRn-1が2×10-5S以下となるように酸素濃度を制御しながら運転すれば、流動加速腐食による腐食減肉を抑制した運転が可能となる。ただし、前述したように、流動加速腐食は、酸素濃度の他、温度と流速によって変化するため、予め種々の温度および流速下で酸素濃度を調整し、実際に使用する電極と同じ形状・寸法の電極を使用してRn-1を測定しておく必要がある。また、各々の条件において、予め実験により腐食減量を測定し、腐食速度とRn-1との相関を求めておくことで、Rn-1の測定によって腐食速度を評価できる。

【0019】

次に、本発明のプラント運転方法を沸騰水型原子力発電プラントに適用した第1の実施形態を説明する。代表的な沸騰水型原子炉(以下、BWRと記す)の系統図を図1に示す。

【0020】

BWRの主系統は、原子炉圧力容器101内に設置した核燃料で発生した熱を冷却水に移して蒸気にし、発生した蒸気は主蒸気系配管104を通じてタービン105へ送られ、発電に利用した後、復水器106で凝縮されて水に戻る。これを復水と呼称し、復水は復水器106内でほぼ完全に脱気される。復水は、放射性腐食生成物の発生抑制のために、復水ポンプ120によって復水フィルタ108に通水され、復水中の金属不純物が除去される。その後、海水リーク時の塩素イオンを炉内に持ち込ませないために復水脱塩器109

等に通水され、続いて給水ポンプ110によって多段の給水加熱器111に送水、加熱される。これを給水と呼称する。給水は、200℃程度の脱気された高純度水となり、給水系配管107を通じて、再び原子炉圧力容器101内に供給される。

【0021】

BWRでは、上記主系統の他、原子炉圧力容器101内の核燃料で発生した熱を、効率的に冷却水に移すため、再循環ポンプ102を動作させて、再循環系配管103を通して冷却水を強制循環する系統を有する。炉型によっては、図示していない別のインターナルポンプにより冷却水を強制循環する系統を有する。また、再循環系配管103内を流れる冷却水のうち一部は、炉水浄化系ポンプ115により、炉水浄化系配管114aを通じて、炉水浄化系116へと送水され、不純物が除去され、炉水浄化系配管114bを通じて給水系配管107に合流される。

【0022】

BWRでは、炭素鋼製の給水系配管107の流動加速腐食による腐食減肉を抑制するために、復水脱塩器109から給水ポンプ110に至る配管112に、酸素注入系113が接続されており、原子炉圧力容器101に至る給水系配管107内を流れる冷却水中の酸素濃度が、約20ppb 以上となる注入速度で酸素が添加される。

【0023】

本発明の腐食減肉を抑制する対象である炭素鋼配管としては、給水系配管107と炉水浄化系配管114bがあるが、本実施例では、給水系配管107を適用対象とした。本実施例は、沸騰水型原子炉の運転中に給水系配管107での流動加速腐食の発生の有無を検出し、流動加速腐食が発生すると評価された場合に、給水系配管107への酸素添加量を増加させる例である。本実施例では、給水系配管107に、炭素鋼流動加速腐食センサ2を取り付け、リード線26を介して電気化学ノイズ測定装置25に接続する。

【0024】

図3に、給水系配管107に設置した炭素鋼流動加速腐食センサ2,リード線26,電気化学ノイズ測定装置25を含む流動加速腐食の測定系及び制御系の詳細図を示す。給水系配管107内に炭素鋼流動加速腐食センサ2を挿入し、センサの各電極からMIケーブル(22a,22b,22c)を導出する。MIケーブル22aとMIケーブル22bとの間に電位差計5を接続し、MIケーブル22bとMIケーブル22cとの間に無抵抗電流計6を接続する。電位差計5の出力端子を1Hzのアナログ・ローパスフィルタ7aに接続し、無抵抗電流計6の電圧出力端子を1Hzのアナログ・ローパスフィルタ7bに接続する。アナログ・ローパスフィルタ7aの出力をA/D変換器8の入力1に接続し、アナログ・ローパスフィルタ7bの出力をA/D変換器8の入力2に接続する。0.1s

(秒)毎に電位差値と電流値を保存するためのパーソナルコンピュータ9をA/D変換器8と接続し、パーソナルコンピュータ9と酸素注入装置10(図示は省略)を接続する。

【0025】

図4に、炭素鋼流動加速腐食センサ2を給水系配管107内に設置(装荷)したときの拡大図を示す。給水系配管107と同種材料(炭素鋼)から加工した同じ形状・寸法の電極1a,1b,1cを作製する。各電極は、サファイアやジルコニア等の絶縁材20を使用して、他の電極及び被評価配管(給水系配管107)と電気的に絶縁して固定する。絶縁材20は金属製のケーシング21に固定される。ケーシング21には芯線23a,23b,23cをそれぞれ内包したMIケーブル22a,22b,22cが取り付けられ、芯線23a,23b,23cは、それぞれ電極1a,1b,1cに接続されている。

【0026】

各電極は、被評価配管と同種の材料で、少なくとも3個の電極を作製するのが好適であるが、そのうち電位ノイズ測定用の1個の電極は、市販の参照電極、あるいは白金や金など不活性な金属を擬似参照電極として用いることもできる。

【0027】

給水系配管107の壁面付近に炭素鋼流動加速腐食センサ2を設置すると、炭素鋼流動加速腐食センサ2及びこれに設けた電極1a,1b,1cによって流動状態が乱されることで流動加速腐食が生じる懸念が生じるため、図4に示すように、各電極の形状は流線型とし、各電極を保持する絶縁材を配管内面の曲率に合わせて作製し、極力、各電極のみが流れに曝されるように作製する。各電極の面積は0.1乃至10cm2とし、各電極間の距離は0.1乃至1.0cmとする。炭素鋼流動加速腐食センサ2は、電極部分が給水系配管107の内部流体(給水)に接するように設置する。

【0028】

炭素鋼流動加速腐食センサ2は、極力、広範囲に渡って複数個を設置し、多点測定するのが望ましいが、多点測定が困難な場合は、最も流動加速腐食が生じ易い位置に設置する。その場合、酸素は配管表面での反応により消費されるため、下流側の方がより流動加速腐食が生じやすいことを考慮し、酸素濃度が最も低下すると考えられる最下流位置に設置するのが望ましい。本実施例では、図1に示すように、給水系配管107の最下流位置近傍で、給水が原子炉圧力容器101に流入する直前の位置に炭素鋼流動加速腐食センサ2を設置した。

【0029】

炭素鋼流動加速腐食センサ2を設置した後、プラントの運転を開始する。運転開始と共に、電気化学的電位ノイズと電気化学的電流ノイズの測定を開始する。本実施例の流動加速腐食の評価方法及びプラント制御方法(運転方法)を図5に示す。

1)無抵抗電流計6で電流(以下、Iと記載する)を測定し、同時に、電位差計5で電位差(以下、Eと記載する)を測定する。E及びIの測定は1s間に1〜10回の頻度で連続的に行い、測定されたE及びIは、時系列データE(t),I(t)としてパーソナルコンピュータ9に内包された記憶装置に格納する。

2)測定されたE(t),I(t)から、最新の500〜3000s間のデータを抽出する。

3)一次近似により直流成分を除去する。これを各々E′(t),I′(t)とする。

4)E′(t)(電位ノイズ)の標準偏差σE及びI′(t)(電流ノイズ)の標準偏差σIを求める。σEは数百μV、σIは数nAのオーダーである。

5)σEとσIから、(数1)を用いてノイズ抵抗の逆数Rn-1を求める。

6)Rn-1を常時監視し、予め定めておいたRn-1のしきい値と比較する。

7)Rn-1がしきい値より小さい場合は、操作を行わず、継続して測定を行う。

8)Rn-1がしきい値を超える値となった場合は、流動加速腐食が生じていると判断されるので、原子力プラントの運転員が酸素注入装置10を操作して、給水系配管107への酸素添加量(注入量)を増加させる。または、パーソナルコンピュータ9から酸素注入装置10に信号を送り、給水系配管107への酸素添加量を増加させても良い。

9)酸素添加量を調整している間も、1s間に1〜10回の測定を継続して行い、連続的にRn-1を算出する。Rn-1がしきい値以下となった時点で、酸素濃度を増加させる操作を停止し、その時点での酸素濃度を保持しながらプラントの運転を継続する。

【0030】

図2に示した発明者らが行った実験結果からは、Rn-1=2×10-5Sがしきい値であり、2×10-5S以下であれば流動加速腐食は生じないと評価されるが、このしきい値は温度や電極形状などによって変化することが予想されるので、予め炭素鋼流動加速腐食センサ2の設置位置における水の温度及び流速条件を模擬した環境で、Rn-1の酸素濃度依存性を測定し、Rn-1のしきい値を決定しておく方が好ましい。

【0031】

これにより、プラント運転中の任意の時点において、炭素鋼の流動加速腐食が生じているかどうかを判断できるので、その結果に基づき、直ちに酸素濃度を適正値に制御することで、常に炭素鋼の減肉を抑制した運転が可能となる。

【0032】

また、図2に示した結果はRn-1と酸素濃度の相関であるが、酸素濃度と流動加速腐食による減肉速度は相関を持つことから、予めRn-1と減肉速度との相関を求めておくことで、酸素濃度が1ppb 以下から15ppb の領域における腐食速度(減肉速度)の変化を、Rn-1の変化として測定することが可能となる。

【0033】

これにより、プラント運転中の任意時点での腐食速度が評価でき、対象配管の想定寿命期間内の減肉量が設計許容範囲内となるよう、酸素濃度を調整して運転することが可能となる。

【0034】

本実施例によれば、給水中における酸素濃度の水質制御の効果を短時間で把握できるため、水質制御の最適化を短時間で行うことができる。これにより、炭素鋼配管の減肉を抑制できるので、配管交換の頻度を低減でき、プラント維持コストを低減できる。また、定期検査時の超音波による配管の肉厚測定の頻度を低減できるので、プラント稼働率を向上できる。

【0035】

次に、図6に、炭素鋼流動加速腐食センサ2をサンプリング配管に設置した第2の実施例の構成図を示す。本実施例は、沸騰水型原子炉の運転中に、給水系配管107から導出したサンプリング配管12内に炭素鋼流動加速腐食センサ2を設置して、炭素鋼(給水系配管107)の流動加速腐食の発生の有無を検出し、流動加速腐食が発生すると評価された場合に、給水系配管107への酸素添加量を増加させる例である。

【0036】

本実施例では、給水系配管107に接続された酸素注入装置10と、給水系配管107と同種材料から加工した同じ形状・寸法の3個の炭素鋼電極(1a,1b,1c)を絶縁体上に固定した炭素鋼流動加速腐食センサ2を、給水系配管107から導出したサンプリング配管12の内壁面に挿入している。各電極からMIケーブル(22a,22b,22c)を導出し、MIケーブル22aと22bとの間に電位差計5を接続し、MIケーブル22bと22cとの間に無抵抗電流計6を接続する。電位差計5の出力端子を1Hzのアナログ・ローパスフィルタ7aに接続し、無抵抗電流計6の電圧出力端子を1Hzのアナログ・ローパスフィルタ7bに接続する。アナログ・ローパスフィルタ7aの出力をA/D変換器8の入力1に接続し、アナログ・ローパスフィルタ7bの出力をA/D変換器8の入力2に接続する。0.1s 毎に電位差値と電流値を保存するためのパーソナルコンピュータ9をA/D変換器と接続し、パーソナルコンピュータ9と酸素注入装置10を接続して構成する。

【0037】

炭素鋼流動加速腐食センサ2の設置(装荷)方法は、新設プラントの場合は、第1の実施例のように評価対象である給水系配管107に孔(穴)を開けて直接設置することも可能であるが、既設プラントで、孔開け加工が著しく困難である場合、本実施例のように、評価対象配管内を流れる水をサンプリング配管に導出し、サンプリング配管に設置しても良い。

【0038】

本実施例では、給水系配管107からステンレス鋼製のサンプリング配管12を導出して内部水(給水)を導き、サンプリング配管12内において電気化学ノイズを測定する例について説明する。このとき、サンプリング配管12は、内部での酸素消費を抑えるために予め十分に予備酸化を行い、極力、給水系配管107内と同一の流動条件となるようにすることが望ましい。

【0039】

沸騰水型原子力発電プラントの停止中に、炭素鋼流動加速腐食センサ2を、図6に示すように、給水系配管107から導出したサンプリング配管12の内面に設置し、電極部分が内部流体(水)に接するように設置する。サンプリング配管12の材質は、流動加速腐食の生じない材質、例えばステンレス鋼を用いる。各電極の材質は、第1の実施例と同様に、給水系配管107と同じ鋼種を使用する。電極1aと1bの面積は1cm2 とし、電極1cの面積は電流の絶対値を増加させるために10cm2とする。

【0040】

炭素鋼流動加速腐食センサ2をサンプリング配管12に設置した後、プラントの運転を開始する。運転開始後、第1の実施例と同様に、電気化学的電位ノイズと電気化学的電流ノイズの測定を開始する。測定の手順,評価、及び酸素濃度調整の方法は、図5に示す第1の実施例と同様である。

【0041】

本実施例では、炭素鋼流動加速腐食センサ2を給水系配管107から導出したサンプリング配管12のみに設置したが、炭素鋼流動加速腐食センサ2の設置場所は、炉水浄化系配管114bや再循環系配管103でも良い。このとき、系統毎に、また各系統の位置毎に水質が異なるため、給水系配管107と炉水浄化系配管114bなどの複数箇所に設置する方が好ましい。

【0042】

炭素鋼流動加速腐食センサ2を炭素鋼配管の複数箇所に設置することにより、プラント運転中に、炭素鋼配管における複数箇所の流動加速腐食の発生状態を確認して、腐食抑制のために適切な水中の酸素濃度となるように制御することで、常に流動加速腐食を抑制した状態でのプラント運転が可能となる。これにより、定期検査毎の肉厚監視が不要となり、人手,時間,費用を低減でき、プラント稼働率を向上できる。

【産業上の利用可能性】

【0043】

本発明は、原子力発電プラント又は火力発電プラントの水質制御に利用できる。

【図面の簡単な説明】

【0044】

【図1】本発明を沸騰水型原子力発電プラントに適用した第1実施例の系統図。

【図2】炭素鋼の流動加速腐食の発生有無の判定基準を試験により求めた図。

【図3】第1実施例の流動加速腐食の測定系及び制御系の詳細図。

【図4】第1実施例の炭素鋼流動加速腐食センサ2の詳細図。

【図5】第1実施例の流動加速腐食の評価方法とプラント制御方法を示す図。

【図6】第2実施例の流動加速腐食の測定系及び制御系の詳細図。

【符号の説明】

【0045】

1a,1b,1c 炭素鋼電極

2 炭素鋼流動加速腐食センサ

5 電位差計

6 無抵抗電流計

7a,7b ローパスフィルタ

8 アナログ/デジタル(A/D)変換器

9 パーソナルコンピュータ

10 酸素注入装置

12 サンプリング配管

20 絶縁材

21 ケーシング

22a,22b,22c MIケーブル

23a,23b,23c 芯線

25 電気化学ノイズ測定装置

26 リード線

101 原子炉圧力容器

102 再循環ポンプ

103 再循環系配管

104 主蒸気系配管

105 タービン

106 復水器

107 給水系配管

108 復水フィルタ

109 復水脱塩器

110 給水ポンプ

111 給水加熱器

112 配管

113 酸素注入系

114a,114b 炉水浄化系配管

115 炉水浄化系ポンプ

【特許請求の範囲】

【請求項1】

炭素鋼配管の腐食減肉の発生状況を、断続的又は連続的に監視しながらプラントを運転するプラント運転方法において、

当該炭素鋼配管と同じ鋼種の炭素鋼から成る少なくとも3個の電極を、互いに電気的に非接触とした状態で、当該炭素鋼配管を流れる水中に曝露して測定される当該電極間の電気化学ノイズから算出されるノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差を指標として、当該水中に添加する腐食抑制剤の量を制御することを特徴とするプラント運転方法。

【請求項2】

請求項1において、プラントにおける測定で求めたノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差と、予め実験により求めたノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差と腐食速度との関係を比較して、腐食減肉の発生状況を監視することを特徴とするプラント運転方法。

【請求項3】

請求項1又は請求項2において、当該電極を当該炭素鋼配管に設置することを特徴とするプラント運転方法。

【請求項4】

請求項1又は請求項2において、当該電極を当該炭素鋼配管に接続された採水配管に設置することを特徴とするプラント運転方法。

【請求項5】

請求項1乃至請求項4の何れかにおいて、当該炭素鋼配管が給水系配管又は原子炉水浄化系配管であることを特徴とするプラント運転方法。

【請求項6】

請求項1乃至請求項5の何れかにおいて、当該腐食抑制剤は、酸素、又はアンモニア、又はモルフォリン、あるいはエタノールアミンであることを特徴とするプラント運転方法。

【請求項1】

炭素鋼配管の腐食減肉の発生状況を、断続的又は連続的に監視しながらプラントを運転するプラント運転方法において、

当該炭素鋼配管と同じ鋼種の炭素鋼から成る少なくとも3個の電極を、互いに電気的に非接触とした状態で、当該炭素鋼配管を流れる水中に曝露して測定される当該電極間の電気化学ノイズから算出されるノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差を指標として、当該水中に添加する腐食抑制剤の量を制御することを特徴とするプラント運転方法。

【請求項2】

請求項1において、プラントにおける測定で求めたノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差と、予め実験により求めたノイズ抵抗の逆数、又はノイズ抵抗、あるいは電気化学的電流ノイズの標準偏差と腐食速度との関係を比較して、腐食減肉の発生状況を監視することを特徴とするプラント運転方法。

【請求項3】

請求項1又は請求項2において、当該電極を当該炭素鋼配管に設置することを特徴とするプラント運転方法。

【請求項4】

請求項1又は請求項2において、当該電極を当該炭素鋼配管に接続された採水配管に設置することを特徴とするプラント運転方法。

【請求項5】

請求項1乃至請求項4の何れかにおいて、当該炭素鋼配管が給水系配管又は原子炉水浄化系配管であることを特徴とするプラント運転方法。

【請求項6】

請求項1乃至請求項5の何れかにおいて、当該腐食抑制剤は、酸素、又はアンモニア、又はモルフォリン、あるいはエタノールアミンであることを特徴とするプラント運転方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−250592(P2008−250592A)

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願番号】特願2007−90132(P2007−90132)

【出願日】平成19年3月30日(2007.3.30)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成20年10月16日(2008.10.16)

【国際特許分類】

【出願日】平成19年3月30日(2007.3.30)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]