プリクトマー樹脂を用いたカレンダー加工シートの製造方法

【課題】樹脂組成物のカレンダー加工によるシートの製造の安定化が可能なシート製造方法を提供すること。

【解決手段】(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工する。カレンダーロールを、最上流から順に、第1ロールC1、第2ロールC2、第3ロールC3、第4ロールC4とすると共に、カレンダーロールC1〜C4投入時の前記樹脂組成物の温度をRtとする。第1及び第2ロールC1,C2の表面温度を、Rtと同等又は同等以下に制御し、第3ロールC3の表面温度を、第1及び第2ロールC1、C2の両方の表面温度より低温となるように制御し、第4ロールC4の表面温度を、第3ロールC3の表面温度と同等又は同等以下に制御する。また、テイクオフロールTとガイドロールGの表面粗さを、Rz=0.5μm〜10μmとする。

【解決手段】(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工する。カレンダーロールを、最上流から順に、第1ロールC1、第2ロールC2、第3ロールC3、第4ロールC4とすると共に、カレンダーロールC1〜C4投入時の前記樹脂組成物の温度をRtとする。第1及び第2ロールC1,C2の表面温度を、Rtと同等又は同等以下に制御し、第3ロールC3の表面温度を、第1及び第2ロールC1、C2の両方の表面温度より低温となるように制御し、第4ロールC4の表面温度を、第3ロールC3の表面温度と同等又は同等以下に制御する。また、テイクオフロールTとガイドロールGの表面粗さを、Rz=0.5μm〜10μmとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート製造方法に関する。

【背景技術】

【0002】

近年、塩化ビニル系モノマーと、二重結合を含有するエチレン性不飽和モノマーからなる重合体を主鎖に有するマクロモノマーとを、共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工用としたものが、提案されている(特許文献1参照)。

【0003】

一方、上記樹脂組成物をカレンダー加工等により成形され、様々な用途に使用されるシートが提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−281567号公報

【特許文献2】特開2006−299241号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記樹脂組成物をカレンダー加工することによりシートを製造する場合には、カレンダー加工装置における複数のカレンダーロールのロールからロールへ樹脂組成物が円滑に移動することが必要であるが、ロールに樹脂組成物が粘着する等の現象に起因して、安定してシートの製造ができなかった。例えば、1つのロールに樹脂組成物が粘着すると、次のロールに樹脂組成物が移動しないために、シートの製造そのものができないことがあった。あるいは、樹脂組成物が次のロールに移動したとしても、スムーズに移動しないために、製造されたシートの寸法精度、品質の低下を引き起こすということがあった。

【0006】

本発明は、上記事情に鑑み、上記樹脂組成物のカレンダー加工によるシートの製造の安定化が可能なシート製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明者らは鋭意研究の結果、上記樹脂組成物、樹脂組成物内の樹脂についての製造方法・組成や、カレンダー加工の条件に係る本願発明に想到するに至った。

【0008】

すなわち、本願発明は、(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工する工程を有するシート製造方法であって、カレンダーロールを、最上流から順に、第1ロール、第2ロール、第3ロール、第4ロールとすると共に、カレンダーロール投入時の前記樹脂組成物の温度をRtとした場合に、第1及び第2ロールの表面温度を、Rtと同等又は同等以下に制御し、第3ロールの表面温度を、第1及び第2ロールの両方の表面温度より低温となるように制御し、第4ロールの表面温度を、第3ロールの表面温度と同等又は同等以下に制御することを特徴とするシート製造方法である。

【0009】

ここで、「主成分」とは、樹脂組成物を構成する成分の中で主となる成分であり、一般的には、重量換算で全体の半分以上の成分である。「カレンダーロール投入時の前記樹脂組成物の温度」とは、カレンダーロール上の樹脂組成物溜まり(バンク)の温度をいい、バンクとの温度差が小さい場合(例えば±2℃以内の場合)は、バンクに到達する直前の温度、換言すればバンクに到達するまでの位置でバンクに直近の位置の温度として捉えることもできる。また、温度について「同等」とは、厳密に同一の意味ではなく、±2℃までの範囲を含むものである。

【0010】

この製造方法によれば、上記樹脂組成物を使用することにより、また、カレンダーロールの温度制御により、次の効果を享受できる。すなわち、樹脂組成物からカレンダー加工装置によりシートを製造する際に、カレンダーロールへの樹脂組成物の粘着を抑制することが可能となり、シートの製造の安定化が可能となる。

【0011】

通常の塩化ビニル系シートの製造においては、カレンダー加工におけるカレンダーロール間(ここでいう第2ロールから第3ロールなど)で成形される樹脂組成物の移動はロールの温度によって決まり、樹脂組成物は高温のロールへと動き易いことが、当業者の常識となっている。換言すれば、通常の塩化ビニル系シートの製造においては、上流から下流に向かって、カレンダーロールの温度は上昇させるのが当業者の常識となっているのである。

【0012】

これに対して本発明の製造方法においては、第1及び第2ロールの表面温度を、Rtと同等又は同等以下に制御し、第3ロールの表面温度を、第1及び第2ロールの両方の表面温度より低温となるように制御し、第4ロールの表面温度を、第3ロールの表面温度と同等又は同等以下に制御する。すなわち、上流から下流に向かってカレンダーロールの表面温度を、同等又は同等以下、低温に制御しており、これにより樹脂組成物がロールからロールに円滑移動する。

【0013】

本発明の製造方法が、通常の塩化ビニル系シートの製造方法と異なっているにもかかわらず、上記効果を生じる理由は以下のように考えられる。

【0014】

通常の塩化ビニル高分子は凝集力が非常に強く、溶融状態でも粘度が非常に高くなる。これに対し、本発明における樹脂は、塩化ビニル高分子とアクリル酸−n−ブチルとがグラフト共重合された分子構造で、粒子内に共重合分子が均一に分散した粒子構造を持っている。このため、樹脂の分子は、塩化ビニル部分の凝集力がアクリル酸−n−ブチル分子の介在により小さくなり、溶融時の粘度が非常に低くなる。従って、塩化ビニル高分子構造を有していても、従来の塩化ビニル系高分子とは全く異なった溶融特性を示す。カレンダーロール間の樹脂組成物の移動は、ロールの接触面での樹脂組成物の粘着性と関係しており、本樹脂組成物においては温度を低くすることで、次ロールとの接触面での組成物粘度を上げることで次ロールへの粘着力が発生するものと推測される。これにより、従来の塩化ビニル系シートの製造とは異なり、本発明における樹脂組成物のシートの製造では、低温ロール側へ樹脂組成物が移行すると考えられる。

【0015】

上記製造方法において、第1及び第2ロールの表面温度を、Rt±2℃に制御し、第3ロールの表面温度を(Rt−6℃)±2℃に制御し、第4ロールの表面温度を(Rt−12℃)±2℃に制御するのが望ましい。また、Rtは、165〜175℃とすることができる。

【0016】

この製造方法によれば、上記製造方法による効果をより確実に享受できる。

【0017】

また、上記製造方法に用いるカレンダー加工装置において、テイクオフロールの表面粗さを、Rz=0.5μm〜10μmとするのが望ましい。

【0018】

ここで、テイクオフロールとは、カレンダーロールからのシートを受け取り、案内するロールであり、その個数やロール間の間隔に特に限定は無い。

【0019】

ここで、Rzは、「最大高さ粗さ」であり、その定義は、JIS B0601:2001に準ずる。

【0020】

このテイクオフロールの表面粗さであれば、樹脂組成物からカレンダー加工装置によりシートの製造をする際に、テイクオフロールへのシートの粘着を抑制することが可能となり、シートの製造の安定化が可能となる。

【発明の効果】

【0021】

上記のように、本発明によれば、「塩化ビニル系モノマーと、二重結合を含有するエチレン性不飽和モノマーからなる重合体を主鎖に有するマクロモノマーとを、共重合して得られた樹脂を主成分とした樹脂組成物」のカレンダー加工によるシートの製造の安定化が可能なシート製造方法を提供することができる。

【図面の簡単な説明】

【0022】

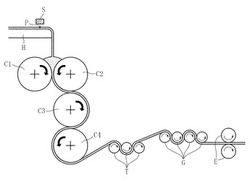

【図1】本発明の実施形態に係るシート製造方法を実施するためのカレンダー加工装置を模式的に示す側面図である。

【発明を実施するための形態】

【0023】

以下、本発明を実施するための形態について図面に基づき説明する。

【0024】

図1は、本発明の実施形態に係るシート製造方法を実施するためのカレンダー加工装置を模式的に示す側面図である。図1において、樹脂組成物は点のハッチングで示す。

【0025】

図示のカレンダー加工装置は、放射温度計S、4本のカレンダーロールC1〜C4、3本のテイクオフロールT、4本のガイドロールG、一対のエンボスロールEを主な構成要素とする。

【0026】

カレンダーロールC1〜C4は、樹脂組成物をシート化する機能を有する。カレンダーロールC1〜C4は、最上流側から順に、第1ロールC1、第2ロールC2、第3ロールC3、第4ロールC4と以下記すこととする。なお、本実施形態では、カレンダーロールC1〜C4は4本であるが、第4ロールC4の後に、更に、カレンダーロールを追加してもよい。なお、本実施形態のカレンダーロールC1〜C4の配置により本実施形態のカレンダー加工装置は、いわゆる逆L字型と呼ばれるものであるが、特にこれに限定されるものでなく例えばI型,S型,Z型,斜めZ型等でもよい。

【0027】

第1ロールC1と第2ロールC2が水平に配置され、第2ロールC2に対して鉛直下方へ第3,4ロールC3,C4がこの順序で配置される。第1ロールC1は第2ロールC2に対して水平方向に移動しうると共に、第2ロールC2及び第4ロールC4は第3ロールC3に対して鉛直方向に上下し、ロール間隔が調整できるようになっている。また、第3ロールC3が第2ロールC2に対し、水平方向に軸線が傾斜できるようになっているのが好ましい。

【0028】

逆L字型のカレンダーロールC1〜C4の径と長さは、シート幅や生産量によって適宜選択されるが、例えば、ロール径は500mm〜900mm程度、ロール長さは、例えば1500mm〜2700mm程度である。本実施形態では、カレンダーロールC1〜C4は同一径、同一長さであるが、特にこれに限定されるものではない。カレンダーロールC1〜C4の表面粗さは、例えばRz=0.2〜1.5μmである。

【0029】

テイクオフロールTは、例えば、第4ロールC4における第1ロールとは反対側(図1で右側)に、第4ロールC4の軸心と略同一高さに水平に1〜3本(本実施形態では3本)配置され、第4ロールC4から、シート化された樹脂組成物を取り出し、移動させるものである。テイクオフロールTは、第4ロールC4と同温、又は低温に設定される。

【0030】

ガイドロールGは、加熱用ガイドロールであり、例えば、テイクオフロールTの下流側(図1で右側)に、テイクオフロールTより高い位置に水平に1〜6本(本実施形態では4本)配置される。ガイドロールGは、シートを加熱することにより、製造されたシートの寸法安定性を付与するものである。

【0031】

エンボスロールEは、例えば、ガイドロールGの下流側(図1で右側)に、配置される。エンボスロールEは、本実施形態では、シート化された樹脂組成物を圧延することによりシートを鏡面化するために使用される。しかし、目的はこれに限定されず、エンボスロールEは、シートの用途に応じて、シートに模様等を形成するために使用してもよい。

【0032】

一般にテイクオフロールやガイドロールの表面は、表面粗さについてRzが0.05μm以下程度の極めて凹凸が少ない鏡面状態に仕上げられている。これに対して、本実施形態のテイクオフロールT及びガイドロールGの表面は、表面粗さについてRzが0.5μm〜10μmの範囲となるように研磨加工されて仕上げられている。

【0033】

テイクオフロールTとガイドロールGの径は、例えば150〜250mmである。テイクオフロールTはカレンダーロールC1〜C4の直近に配置されるため、カレンダーロールC1〜C4の長さにほぼ等しい。ガイドロールGは、テイクオフロールTの長さと同等もしくは、+200mm程度までの長さである。テイクオフロールT相互の最小隙間(2つのロールの軸直角断面における最小の隙間、以下同じ)とガイドロールG相互の最小隙間は例えば5〜10mmである。

【0034】

一対のエンボスロールEのうち、一方の径は例えば150〜300mmの鋼製ロールであり、他方のエンボスロールEはゴムロールであり、ガイドロールGから案内されたシートを一定の圧力で挟み込みシートに形状を付与するものである。ゴムロールの径は例えば200〜500mmで、材質は最表面がシリコーンゴムのように離型性の良いものが用いられる。

【0035】

放射温度計Sは、例えば赤外放射温度計であり、カレンダーロールC1〜C4投入時の溶融樹脂組成物の温度Rtを測定するためのものである。放射温度計Sの測定対象の位置Pが、第1及び第2ロールC1,C2の間に形成されるバンクに樹脂組成物が到達するまでの位置であってバンクに対して直近の位置となるように、放射温度計Sは配置される。本実施形態では、位置Pが、樹脂組成物をカレンダーロールC1〜C4まで運搬するコンベヤH上の樹脂組成物の表面となるように、放射温度計Sが配置される。測定対象の位置Pの樹脂組成物とバンクとの温度差は小さく、例えば±2℃以内である。本実施形態では、放射温度計を配置しているが、カレンダーロールC1〜C4投入時の溶融樹脂組成物の温度Rtが測定可能であれば、他の温度計でもよい。

【0036】

上記のカレンダー加工装置は、カレンダーロールC1〜C4、テイクオフロールT及びガイドロールGを、個々独立して、温度調節、かつ速度調節ができる機構を備えている。この温度調節をするための温度制御機構は、放射温度計Sで測定されたカレンダーロールC1〜C4投入時の溶融樹脂組成物の温度Rtを基準に、カレンダーロールC1〜C4の表面温度を制御する制御装置を有する。この制御装置は自動又は手動で設定される。

【0037】

カレンダーロールC1〜C4の表面温度を制御する制御装置の方式としては、次のようなものが挙げられる。例えば、カレンダーロールC1〜C4の表面温度を測定し、その測定結果に基づき、カレンダーロールC1〜C4内の流通する熱媒体の温度を調節する方式である。他にも、カレンダーロールC1〜C4の表面温度とカレンダーロールC1〜C4内を流通する熱媒体の温度の相関関係をあらかじめ調べておき、カレンダーロールC1〜C4内を流通する熱媒体の温度を調節する方式等、様々な公知技術を適宜適用可能である。カレンダーロールC1〜C4内を流通する熱媒体としては、蒸気、熱水、油が用いられ、精度の高い温度制御をするには油が好適である。

【0038】

本製造方法において、カレンダー加工装置に投入される(カレンダー加工される)樹脂組成物は、塩化ビニル系モノマーと、二重結合を含有するエチレン性不飽和モノマーからなる重合体を主鎖に有するマクロモノマーとを、共重合して得られた樹脂を主成分とした樹脂組成物の一種であり、具体的には(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物である。

【0039】

本製造方法に使用する樹脂を構成する塩化ビニル系モノマーとしては特に限定はなく、例えば塩化ビニルモノマー、塩化ビニリデンモノマー、酢酸ビニルモノマーまたはこれらの混合物、または、この他にこれらと共重合可能で、好ましくは重合後の重合体主鎖に反応性官能基を有しないモノマー、例えばエチレン、プロピレンなどのα−オレフィン類から選ばれる1種または2種以上の混合物を使用しても良い。2種以上の混合物を使用する場合は、塩化ビニル系モノマー全体に占める塩化ビニルモノマーの含有率を50重量%以上、特に70重量%以上とすることが好ましい。中でも得られる共重合樹脂の物性等から、塩化ビニルモノマーあるいは塩化ビニリデンモノマーのいずれか1種のみを使用することが好ましく、塩化ビニルモノマーを使用することがさらに好ましい。

【0040】

一般にマクロモノマーとは、重合体の末端に反応性の官能基を有するオリゴマー分子である。アクリル酸n−ブチルからなる重合体を主鎖に有するマクロモノマーは、反応性官能基として、アリル基、ビニルシリル基、ビニルエーテル基、ジシクロペンタジエニル基、下記一般式(a)から選ばれる重合性の炭素−炭素二重結合を有する基を、少なくとも1分子あたり1個、分子末端に有する、ラジカル重合によって製造されたものである。特に、塩化ビニル系モノマーとの反応性が良好なことから、重合性の炭素−炭素二重結合を有する基が、下記一般式(a):

−OC(O)C(R)=CH2 (a)

で表される基が好ましい。

【0041】

式(a)中、Rの具体例としては特に限定されず、例えば、−H、−CH3、−CH2CH3、−(CH2)nCH3(nは2〜19の整数を表す)、−C6H5、−CH2OH、−CNの中から選ばれる基が好ましく、さらに好ましくは−H、−CH3である。

【0042】

次に、樹脂組成物のシートを製造する方法を説明する。

【0043】

初めに、カレンダー加工装置を始動すると、図1に矢印で示す方向に、カレンダーロールC1〜C4、テイクオフロールT及びガイドロールGが、所定の速度で回転をする。

【0044】

カレンダーロールC1〜C4の回転速度は、例えば10〜20m/minである。テイクオフロールTとガイドロールGの回転速度は、例えば15〜50m/minである。一対のエンボスロールEの回転速度は、例えば15〜50m/minである。

【0045】

次に、後述の方法で溶融状態とされた樹脂組成物が、コンベヤHにより運ばれて、第1ロールと第2ロールの間に上方から投入される。

【0046】

この際に、温度制御機構により、コンベヤH上の溶融樹脂組成物における位置Pの温度Rtが放射温度計Sで測定され、第1及び第2ロールC1,C2の表面温度を、Rtと同等又は同等以下に制御し、第3ロールC3の表面温度を、第1及び第2ロールC1,C2の両方の表面温度より低温となるように制御し、第4ロールC4の表面温度を、第3ロールC3の表面温度と同等又は同等以下に制御する。

【0047】

例えば、第1及び第2ロールC1,C2の表面温度が、Rt±2℃に制御され、第3ロールC3の表面温度が(Rt−6℃)±2℃に制御され、第4ロールC4の表面温度が(Rt−12℃)±2℃に制御される。Rtは、例えば165〜175℃である。

【0048】

この状態のカレンダーロールC1〜C4の間で、樹脂組成物は、最初は、第1ロールC1と第2ロールC2との間で、バンクを形成しつつ成形される。次に、この樹脂組成物は、第2ロールC2の表面により、第2ロールC2と第3ロールC3との間まで案内され、そこで再び成形される。更にこの樹脂組成物は、第3ロールC3の表面により、第3ロールC3と第4ロールC4との間に案内され、そこで更に成形される。この成形された樹脂組成物のシートは、第4ロールC4の表面に案内され移動する。

【0049】

第4ロールC4からシートが最初に送り出される時は、あらかじめ、テイクオフロールT、ガイドロールG、エンボスロールEを上下方向に移動させ、ロール間の隙間を大きくした状態にしておく。そして、第4ロールC4から送り出されたシートの先端を、例えば、紐で縛り人手により紐を引くことにより、第4ロールC4から送り出されるスピードに合わせて、テイクオフロールT、ガイドロールG、エンボスロールE間を通す。その後、テイクオフロールT、ガイドロールG、エンボスロールEを、上下方向に移動させ、前述の図1の位置に戻す。すると、シートは、テイクオフロールT、ガイドロールG、エンボスロールEにより、これらのロールの間を自動的に移動する。

【0050】

シートの自動的な移動について、詳述すれば、以下の通りである。なお、テイクオフロールTとガイドロールGの順番は、シート送りの上流側から数えるものとする。

【0051】

第4ロールC4の表面により案内されて第4ロールC4から送り出されたシートは、テイクオフロールTにおける1本目の上側表面により案内されて移動し、その後、2本目の下側表面、3本目の上側表面により案内されて移動する。

【0052】

次に、シートは、ガイドロールGの1本目の上側表面により案内されて移動し、その後、2本目の下側表面、3本目の上側表面、4本目の下側表面により案内されて移動する。

【0053】

そして、シートは、一対のエンボスロールEにより案内され、巻き取りロール(図示略)側へと移動する。シートは一対のエンボスロールEの間で圧延され、シート表面が鏡面化される。なお、本実施形態では、カレンダーロールC1〜C4の第4ロールC4とエンボスロールEとの間で、樹脂組成物のシートを延伸するが、このシートの延伸は必ずしも必要ではない。

【0054】

こうして、カレンダー加工装置を連続稼動することにより、シートが安定して長時間にわたり製造される。

【0055】

以上のように、本実施形態では、上記樹脂組成物を使用することにより、また、カレンダーロールC1〜C4の温度制御により、次の効果を享受できる。すなわち、樹脂組成物からカレンダー加工装置によりシートを製造する際に、カレンダーロールC1〜C4への樹脂組成物の粘着を適切に抑制することが可能となる。これにより、カレンダーロールC1〜C4の第2ロールC2から第3ロールC3、第3ロールC3から第4ロールC4への樹脂組成物の移行が円滑に行われ、シートの製造の安定化が可能となる。

【0056】

また、上記加工装置のテイクオフロールT及びガイドロールGの表面は、表面粗さについてRzが0.5μm〜10μmの範囲となるように研磨加工されて仕上げられていることにより、次の効果を享受できる。すなわち、樹脂組成物からカレンダー加工装置によりシートを製造する際に、テイクオフロールT及びガイドロールGへのシートの粘着を適切に抑制することが可能となり、樹脂組成物シートのロール間の移行が円滑に行なわれ、シートの製造の安定化が可能となる。

【0057】

カレンダーロール前の工程で、樹脂を溶融混練させる方法には特に限定はない。最初に、樹脂成分を所定量と、各種添加剤(熱安定剤、滑剤、安定化助剤、加工助剤、充填剤、酸化防止剤、光安定剤、顔料、可塑剤、難燃剤、帯電防止剤、強化剤、改質剤等)を配合したものを、例えばリボンブレンダー、スーパーミキサー、タンブラーミキサー、ヘンシェルミキサー、ミキシングロール等の混合機および/または混合混練機等を用いて、ホットブレンドまたはコールドブレンド等の常法によって均一に混合または混合混練する。その際の配合順序等に特に限定はなく、本発明の目的を損なわない範囲の技術を任意に用いることができる。

【0058】

このようにしてブレンドされた樹脂組成物を溶融混練する。その際には、コニーダー、バンバリーミキサー、押出機等の混練機等を用いて溶融しながら混練する。その後、組成物中に含まれる恐れのある異物の濾別と組成物の温度を均一化する目的でストレーナー押出機に通された後、カレンダー加工装置に投入される。

【0059】

本実施形態の樹脂を主成分とする樹脂組成物には、必要に応じ熱安定剤、滑剤、安定化助剤、加工助剤、充填剤、酸化防止剤、光安定剤、顔料等を、本発明の目的を損なわない範囲で適宜配合することができ、また可塑剤も、本発明の目的を損なわない範囲で、必要に応じ適宜使用することができる。

【0060】

熱安定剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような熱安定剤としては、例えばジメチル錫メルカプト、ジブチル錫メルカプト、ジオクチル錫メルカプト、ジブチル錫マレート、ジオクチル錫マレート、ジブチル錫ラウレート等の有機錫系熱安定剤;ステアリン酸鉛、二塩基性亜燐酸鉛、三塩基性硫酸鉛等の鉛系熱安定剤;カルシウム−亜鉛系熱安定剤;バリウム−亜鉛系熱安定剤;カルシウム−バリウム−亜鉛系熱安定剤;カドミウム−バリウム系熱安定剤;マグネシウム−アルミニウム系熱安定剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、5重量部以下の範囲である。

【0061】

滑剤としては、ブリードアウト(シート製造後にシート表面に滲み出すこと、以下同じ)しやすいパラフィンワックス系滑剤、金属ステアレート系滑剤、アルコール系滑剤以外のものであれば、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような滑剤としては、例えば、ポリオレフィンワックス系滑剤、エステル系滑剤、オリゴマー系滑剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、3重量部以下の範囲である。

【0062】

安定化助剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような安定化助剤としては、例えばエポキシ化大豆油、エポキシ化アマニ油、エポキシ化テトラヒドロフタレート、エポキシ化ポリブタジエン、燐酸エステル等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、5重量部以下の範囲である。

【0063】

加工助剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような加工助剤としては、例えばアクリル酸−n−ブチル/メタクリル酸メチル共重合体、アクリル酸−2−エチルヘキシル/メタクリル酸メチル共重合体、アクリル酸−2−エチルヘキシル/メタクリル酸メチル/メタクリル酸−n−ブチル共重合体等のアクリル系加工助剤;ポリエステル系加工助剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、10重量部以下の範囲である。

【0064】

充填剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような充填剤としては、例えば炭酸カルシウム、炭酸マグネシウム、炭酸リチウム、カオリングレー、石膏、マイカ、タルク、水酸化マグネシウム、珪酸カルシウム、硼砂等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、50重量部以下の範囲である。

【0065】

酸化防止剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような酸化防止剤としては、例えばフェノール系酸化防止剤、フォスファイト系酸化防止剤、チオエーテル系酸化防止剤、マグネシウム−アルミニウム系酸化防止剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、5重量部以下の範囲である。

【0066】

光安定剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような光安定剤としては、例えばサリチル酸エステル系、ベンゾフェノン系、ベンゾトリアゾール系、シアノアクリレート系等の紫外線吸収剤;ヒンダードアミン系の光安定剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、5重量部以下の範囲である。

【0067】

顔料としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような顔料としては、例えばアゾ系、インジゴ系、フタロシアニン系、スレン系、染料レーキ系、酸化物系、クロム酸モリブデン系、硫化物・セレン化物系、フェロシアン化物系、群青系等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、20重量部以下の範囲である。

【0068】

可塑剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような可塑剤としては、例えばジ−2−エチルヘキシルフタレート、ジ−n−オクチルフタレート、ジイソノニルフタレート、ジブチルフタレート等のフタル酸エステル系可塑剤;トリクレジルフォスフェート、トリキシリルホスフェート、トリフェニルフォスフェート等のリン酸エステル系可塑剤;ジ−2−エチルヘキシルアジペート、ジ−2−エチルヘキシルセバケート等の脂肪酸エステル系可塑剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、100重量部以下の範囲である。

【0069】

その他、本発明の目的を損なわない範囲の難燃剤、帯電防止剤、強化剤、改質剤等も必要に応じて適宜配合することができ、その使用量も特に限定されず、本発明の目的を損なわない範囲であれば良い。

【0070】

これらの樹脂組成物に配合されるもののうち滑剤は、製造後にシート表面にブリードアウトを起こす可能性がある。この滑剤のブリードアウトは、製造したシートを印刷用材料とする場合には、インクの定着性を悪化させる可能性があるため、滑剤は少ないほど良い。しかし、通常のカレンダー加工装置では、滑剤が少ないと、ロールに樹脂組成物が粘着しやすくなりカレンダー加工が不安定になる。これに対して、上記実施形態におけるカレンダー加工装置では、樹脂組成物に滑剤を配合していなくてもシートを製造することが可能である。従って、上記実施形態におけるカレンダー加工装置により製造されたシートは、滑剤の配合が少ない場合には、印刷用材料に好適であり、特に、滑剤を配合していない場合には、顔料溶剤型インクを用いたインクジェットプリンタ用記録材料に好適である。

【0071】

しかしながら、上記実施形態における製造されたシートを、顔料溶剤型インクを用いたインクジェットプリンタ用記録材料に使用する場合であっても、樹脂組成物に滑剤を配合していてもよい。また、上記実施形態におけるカレンダー加工装置により製造されたシートは、印刷用材料に用途が限定されるものでなく、様々な用途に使用可能である。

【0072】

次に本発明の実施例について説明する。

【0073】

以下で説明する実施例と比較例の主要な条件と結果を、それぞれ表1,表2に示す。フローマークの欄については、フローマークが発生しない場合を「○」、フローマークが発生した場合を「×」とし、シートが製造できなかった場合を「−」とした。ここで、フローマークとは、成型加工時に溶融した樹脂組成物の流れが不均一になった場合に、シートに残る筋状あるいは縞状の模様である。

【表1】

【表2】

【実施例1】

【0074】

使用したカレンダー加工装置は、実施形態で図1により説明したものと同様であり、逆L字型の4本のカレンダーロールC1〜C4と、第4ロールC4の出口に3本のテイクオフロールTと4本のガイドロールGと、一対のエンボスロールEを備えたものであった。

【0075】

カレンダーロールC1〜C4の径は24インチ、長さは1800mmであり、表面粗さはRz=0.3μmである。

【0076】

テイクオフロールTの径は6インチであり、長さは1800mmであった。また、ガイドロールGの径は8インチであり、長さは1830mmであった。表面粗さはテイクオフロールT、ガイドロールGともにRz=7μmであった。

【0077】

一対のエンボスロールEの径は7インチであった。

【0078】

カレンダーロールC1〜C4の回転速度は16m/minであった。テイクオフロールTとガイドロールGの回転速度は28m/minであった。一対のエンボスロールEの回転速度は31m/minであった。この設定により、本実施例では、カレンダーロールC1〜C4の第4ロールC4とエンボスロールEとの間で、樹脂組成物のシートを延伸した。

【0079】

カレンダーロールC1〜C4投入時の樹脂組成物の温度Rtを放射温度計Sで連続測定すると175℃であり、カレンダーロールC1〜C4の表面温度を下記の通り制御した。

第1,第2ロールC1,C2の表面温度は、175℃±2℃。

第3ロールC3の表面温度は、169℃±2℃。

第4ロールC4の表面温度は、163℃±2℃。

【0080】

放射温度計Sで測定したカレンダーロールC1〜C4投入時の溶融樹脂組成物の温度Rtを基準に、カレンダーロールC1〜C4の表面温度を制御する制御装置を手動で設定した。

【0081】

カレンダーロールC1〜C4の表面温度を制御する制御装置は、カレンダーロールC1〜C4の表面温度を測定し、その測定結果に基づき、カレンダーロールC1〜C4内の熱媒体の温度を調節する方式のものを使用した。

【0082】

放射温度計S(タスコジャパン(株)社製、THI−303N:温度測定精度±2℃)は、測定対象の位置Pとの距離が500mmとなるように配置された。

【0083】

上記のカレンダー加工装置に供した樹脂を主成分とした樹脂組成物は、下記の通りである。(下記「部」とは「重量部」をさす)

(1) 「(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂」として(A)/(B)=80重量%/20重量%である「プリクトマー(PRICTMER:登録商標)樹脂」((株)カネカ製、GXグレード)、100部に対し、

(2) Ba−Zn安定剤((株)ADEKA製、アデカスタブ(登録商標)AC−755)4部

(3) エポキシ大豆油((株)ADEKA製、O−130P)、2部

(4) 加工助剤(三菱レーヨン(株)、アクリル加工助剤P−530A)、2部

(5) 滑剤1(三菱レーヨン(株)、L1000)、2部

(6) 滑剤2(Honeywell(株)、AC−617A)、0.5部

(7) EVA(日本合成化学(株)、ソアブレン(登録商標)CH)、5部

(8) UVA((株)ADEKA、LA−29)、0.5部

(9) 酸化アンチモン(日本精鉱(株)、PATOX(登録商標)−M)、1部

(10) 酸化チタン(堺化学(株)、CR60)、15部

(11) 炭酸カルシウム(備北粉化(株)、ソフトン2200)、5部

【0084】

このように配合された樹脂組成物を均一にスーパーミキサー(株式会社カワタ社製)によってブレンドした後、バンバリーミキサーで溶融混練した。そして、ミキシングロールにてより均一に混練したものを、ストレーナー押出機を通した後、カレンダー加工装置に投入させ、シート製造を行った。

【0085】

その結果、樹脂組成物が、カレンダーロールC1〜C4においても、テイクオフロールTやガイドロールGにおいても、上流側ロールへの粘着による回り込みがなく、下流側へと円滑に移行し、24時間連続して安定的に、目的とする幅1400mm、厚み100μmのシートを製造することができた。さらに、カレンダー加工時に発生するフローマークなどの問題も全くなかった。さらに、シートを1ヶ月30℃の環境下で保存した後、シート表面における滑剤1,2のブリードアウトの有無を調べた結果、ブリードアウトは全く発生していなかった。

【実施例2】

【0086】

テイクオフロールTとガイドロールGの表面粗さをRz=1μmとした。カレンダーロールC1〜C4投入時の樹脂組成物の温度Rtを放射温度計Sで連続測定すると170℃であり、カレンダーロールC1〜C4の表面温度を下記の通り制御した。

第1,第2ロールC1,C2の表面温度は、170℃±2℃。

第3ロールC3の表面温度は、164℃±2℃。

第4ロールC4の表面温度は、158℃±2℃。

【0087】

上記以外は、実施例1と同様の条件でカレンダー加工した結果、樹脂組成物が、カレンダーロールC1〜C4においても、テイクオフロールTやガイドロールGにおいても、上流側ロールへの粘着による回り込みがなく、下流側へと円滑に移行し、24時間連続して安定的に目的とする幅1400mm、厚み100μmのシートを製造することができた。さらに、カレンダー加工時に発生するフローマークなどの問題も全くなかった。さらに、シートを1ヶ月30℃の環境下で保存した後、シート表面における滑剤1,2のブリードアウトの有無を調べた結果、ブリードアウトは全く発生していなかった。

【実施例3】

【0088】

カレンダーロールC1〜C4投入時の樹脂組成物の温度Rtを放射温度計Sで連続測定すると165℃であり、カレンダーロールC1〜C4の表面温度を下記の通り制御した。

第1,第2ロールC1,C2の表面温度は、165℃±2℃。

第3ロールC3の表面温度は、149℃±2℃。

第4ロールC4の表面温度は、143℃±2℃。

【0089】

上記以外は、実施例1と同様の条件でカレンダー加工した結果、樹脂組成物が、カレンダーロールC1〜C4においても、テイクオフロールTやガイドロールGにおいても、上流側ロールへの粘着による回り込みがなく、下流側へと円滑に移行し、シートを製造することができた。但し、第3,第4ロールC3,C4の温度が低いため、得られたシートにフローマークが発生した。

【実施例4】

【0090】

カレンダーロールC1〜C4投入時の樹脂組成物の温度Rtを放射温度計Sで連続測定すると165℃であり、カレンダーロールC1〜C4の表面温度を下記の通り制御した。

第1,第2ロールC1,C2の表面温度は、160℃±2℃。

第3ロールC3の表面温度は、144℃±2℃。

第4ロールC4の表面温度は、141℃±2℃。

【0091】

上記以外は、実施例2と同様の条件でカレンダー加工した結果、樹脂組成物が、カレンダーロールC1〜C4においても、テイクオフロールTやガイドロールGにおいても、上流側ロールへの粘着による回り込みがなく、下流側へと円滑に移行し、シートを製造することができた。但し、第3,第4ロールC3,C4の温度が低いため、得られたシートにフローマークが発生した。

【0092】

次に、比較例の説明を行なう。

【0093】

[比較例1]

テイクオフロールTとガイドロールGを鏡面仕上げし、表面粗さをRz=0.1μmとした以外は、実施例1と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物がテイクオフロールTやガイドロールGに粘着して、シートを製造することができなかった。これは、滑剤の配合量が少ないためであり、滑剤の量を増加すれば、シートを製造できると考えられる。

【0094】

[比較例2]

第4ロールC4の表面温度を、175℃±2℃に制御する以外は、実施例1と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物が、第3ロールC3に粘着してしまい、第4ロールC4からシート自体を引出すことができず、シートを製造することができなかった。

【0095】

[比較例3]

第3ロールC3の表面温度を、180℃±2℃に制御する以外は、実施例1と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物が、第2ロールC2に粘着してしまい、第4ロールからシート自体を引出すことができず、シートを製造することができなかった。

【0096】

[比較例4]

第4ロールC4の表面温度を、170℃±2℃に制御する以外は、実施例2と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物が、第3ロールC3に粘着してしまい、第4ロールC4からシート自体を引出すことができず、シートを製造することができなかった。

【0097】

[比較例5]

第3ロールC3の表面温度を、175℃±2℃に制御する以外は、実施例2と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物が、第2ロールC2に粘着してしまい、第4ロールからシート自体を引出すことができず、シートを製造することができなかった。

【0098】

上記実施形態及び実施例では、ガイドロールGやエンボスロールEが使用されているが、シートの用途によっては、使用されなくともよい。

【0099】

本発明は、上記実施形態及び実施例に限定されることなく、その技術的思想の範囲内であれば、様々な変形が可能である。

【符号の説明】

【0100】

C1 第1ロール(カレンダーロール)

C2 第2ロール(カレンダーロール)

C3 第3ロール(カレンダーロール)

C4 第4ロール(カレンダーロール)

Rt 樹脂組成物の温度

T テイクオフロール

【技術分野】

【0001】

本発明は、シート製造方法に関する。

【背景技術】

【0002】

近年、塩化ビニル系モノマーと、二重結合を含有するエチレン性不飽和モノマーからなる重合体を主鎖に有するマクロモノマーとを、共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工用としたものが、提案されている(特許文献1参照)。

【0003】

一方、上記樹脂組成物をカレンダー加工等により成形され、様々な用途に使用されるシートが提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−281567号公報

【特許文献2】特開2006−299241号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記樹脂組成物をカレンダー加工することによりシートを製造する場合には、カレンダー加工装置における複数のカレンダーロールのロールからロールへ樹脂組成物が円滑に移動することが必要であるが、ロールに樹脂組成物が粘着する等の現象に起因して、安定してシートの製造ができなかった。例えば、1つのロールに樹脂組成物が粘着すると、次のロールに樹脂組成物が移動しないために、シートの製造そのものができないことがあった。あるいは、樹脂組成物が次のロールに移動したとしても、スムーズに移動しないために、製造されたシートの寸法精度、品質の低下を引き起こすということがあった。

【0006】

本発明は、上記事情に鑑み、上記樹脂組成物のカレンダー加工によるシートの製造の安定化が可能なシート製造方法を提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明者らは鋭意研究の結果、上記樹脂組成物、樹脂組成物内の樹脂についての製造方法・組成や、カレンダー加工の条件に係る本願発明に想到するに至った。

【0008】

すなわち、本願発明は、(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工する工程を有するシート製造方法であって、カレンダーロールを、最上流から順に、第1ロール、第2ロール、第3ロール、第4ロールとすると共に、カレンダーロール投入時の前記樹脂組成物の温度をRtとした場合に、第1及び第2ロールの表面温度を、Rtと同等又は同等以下に制御し、第3ロールの表面温度を、第1及び第2ロールの両方の表面温度より低温となるように制御し、第4ロールの表面温度を、第3ロールの表面温度と同等又は同等以下に制御することを特徴とするシート製造方法である。

【0009】

ここで、「主成分」とは、樹脂組成物を構成する成分の中で主となる成分であり、一般的には、重量換算で全体の半分以上の成分である。「カレンダーロール投入時の前記樹脂組成物の温度」とは、カレンダーロール上の樹脂組成物溜まり(バンク)の温度をいい、バンクとの温度差が小さい場合(例えば±2℃以内の場合)は、バンクに到達する直前の温度、換言すればバンクに到達するまでの位置でバンクに直近の位置の温度として捉えることもできる。また、温度について「同等」とは、厳密に同一の意味ではなく、±2℃までの範囲を含むものである。

【0010】

この製造方法によれば、上記樹脂組成物を使用することにより、また、カレンダーロールの温度制御により、次の効果を享受できる。すなわち、樹脂組成物からカレンダー加工装置によりシートを製造する際に、カレンダーロールへの樹脂組成物の粘着を抑制することが可能となり、シートの製造の安定化が可能となる。

【0011】

通常の塩化ビニル系シートの製造においては、カレンダー加工におけるカレンダーロール間(ここでいう第2ロールから第3ロールなど)で成形される樹脂組成物の移動はロールの温度によって決まり、樹脂組成物は高温のロールへと動き易いことが、当業者の常識となっている。換言すれば、通常の塩化ビニル系シートの製造においては、上流から下流に向かって、カレンダーロールの温度は上昇させるのが当業者の常識となっているのである。

【0012】

これに対して本発明の製造方法においては、第1及び第2ロールの表面温度を、Rtと同等又は同等以下に制御し、第3ロールの表面温度を、第1及び第2ロールの両方の表面温度より低温となるように制御し、第4ロールの表面温度を、第3ロールの表面温度と同等又は同等以下に制御する。すなわち、上流から下流に向かってカレンダーロールの表面温度を、同等又は同等以下、低温に制御しており、これにより樹脂組成物がロールからロールに円滑移動する。

【0013】

本発明の製造方法が、通常の塩化ビニル系シートの製造方法と異なっているにもかかわらず、上記効果を生じる理由は以下のように考えられる。

【0014】

通常の塩化ビニル高分子は凝集力が非常に強く、溶融状態でも粘度が非常に高くなる。これに対し、本発明における樹脂は、塩化ビニル高分子とアクリル酸−n−ブチルとがグラフト共重合された分子構造で、粒子内に共重合分子が均一に分散した粒子構造を持っている。このため、樹脂の分子は、塩化ビニル部分の凝集力がアクリル酸−n−ブチル分子の介在により小さくなり、溶融時の粘度が非常に低くなる。従って、塩化ビニル高分子構造を有していても、従来の塩化ビニル系高分子とは全く異なった溶融特性を示す。カレンダーロール間の樹脂組成物の移動は、ロールの接触面での樹脂組成物の粘着性と関係しており、本樹脂組成物においては温度を低くすることで、次ロールとの接触面での組成物粘度を上げることで次ロールへの粘着力が発生するものと推測される。これにより、従来の塩化ビニル系シートの製造とは異なり、本発明における樹脂組成物のシートの製造では、低温ロール側へ樹脂組成物が移行すると考えられる。

【0015】

上記製造方法において、第1及び第2ロールの表面温度を、Rt±2℃に制御し、第3ロールの表面温度を(Rt−6℃)±2℃に制御し、第4ロールの表面温度を(Rt−12℃)±2℃に制御するのが望ましい。また、Rtは、165〜175℃とすることができる。

【0016】

この製造方法によれば、上記製造方法による効果をより確実に享受できる。

【0017】

また、上記製造方法に用いるカレンダー加工装置において、テイクオフロールの表面粗さを、Rz=0.5μm〜10μmとするのが望ましい。

【0018】

ここで、テイクオフロールとは、カレンダーロールからのシートを受け取り、案内するロールであり、その個数やロール間の間隔に特に限定は無い。

【0019】

ここで、Rzは、「最大高さ粗さ」であり、その定義は、JIS B0601:2001に準ずる。

【0020】

このテイクオフロールの表面粗さであれば、樹脂組成物からカレンダー加工装置によりシートの製造をする際に、テイクオフロールへのシートの粘着を抑制することが可能となり、シートの製造の安定化が可能となる。

【発明の効果】

【0021】

上記のように、本発明によれば、「塩化ビニル系モノマーと、二重結合を含有するエチレン性不飽和モノマーからなる重合体を主鎖に有するマクロモノマーとを、共重合して得られた樹脂を主成分とした樹脂組成物」のカレンダー加工によるシートの製造の安定化が可能なシート製造方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係るシート製造方法を実施するためのカレンダー加工装置を模式的に示す側面図である。

【発明を実施するための形態】

【0023】

以下、本発明を実施するための形態について図面に基づき説明する。

【0024】

図1は、本発明の実施形態に係るシート製造方法を実施するためのカレンダー加工装置を模式的に示す側面図である。図1において、樹脂組成物は点のハッチングで示す。

【0025】

図示のカレンダー加工装置は、放射温度計S、4本のカレンダーロールC1〜C4、3本のテイクオフロールT、4本のガイドロールG、一対のエンボスロールEを主な構成要素とする。

【0026】

カレンダーロールC1〜C4は、樹脂組成物をシート化する機能を有する。カレンダーロールC1〜C4は、最上流側から順に、第1ロールC1、第2ロールC2、第3ロールC3、第4ロールC4と以下記すこととする。なお、本実施形態では、カレンダーロールC1〜C4は4本であるが、第4ロールC4の後に、更に、カレンダーロールを追加してもよい。なお、本実施形態のカレンダーロールC1〜C4の配置により本実施形態のカレンダー加工装置は、いわゆる逆L字型と呼ばれるものであるが、特にこれに限定されるものでなく例えばI型,S型,Z型,斜めZ型等でもよい。

【0027】

第1ロールC1と第2ロールC2が水平に配置され、第2ロールC2に対して鉛直下方へ第3,4ロールC3,C4がこの順序で配置される。第1ロールC1は第2ロールC2に対して水平方向に移動しうると共に、第2ロールC2及び第4ロールC4は第3ロールC3に対して鉛直方向に上下し、ロール間隔が調整できるようになっている。また、第3ロールC3が第2ロールC2に対し、水平方向に軸線が傾斜できるようになっているのが好ましい。

【0028】

逆L字型のカレンダーロールC1〜C4の径と長さは、シート幅や生産量によって適宜選択されるが、例えば、ロール径は500mm〜900mm程度、ロール長さは、例えば1500mm〜2700mm程度である。本実施形態では、カレンダーロールC1〜C4は同一径、同一長さであるが、特にこれに限定されるものではない。カレンダーロールC1〜C4の表面粗さは、例えばRz=0.2〜1.5μmである。

【0029】

テイクオフロールTは、例えば、第4ロールC4における第1ロールとは反対側(図1で右側)に、第4ロールC4の軸心と略同一高さに水平に1〜3本(本実施形態では3本)配置され、第4ロールC4から、シート化された樹脂組成物を取り出し、移動させるものである。テイクオフロールTは、第4ロールC4と同温、又は低温に設定される。

【0030】

ガイドロールGは、加熱用ガイドロールであり、例えば、テイクオフロールTの下流側(図1で右側)に、テイクオフロールTより高い位置に水平に1〜6本(本実施形態では4本)配置される。ガイドロールGは、シートを加熱することにより、製造されたシートの寸法安定性を付与するものである。

【0031】

エンボスロールEは、例えば、ガイドロールGの下流側(図1で右側)に、配置される。エンボスロールEは、本実施形態では、シート化された樹脂組成物を圧延することによりシートを鏡面化するために使用される。しかし、目的はこれに限定されず、エンボスロールEは、シートの用途に応じて、シートに模様等を形成するために使用してもよい。

【0032】

一般にテイクオフロールやガイドロールの表面は、表面粗さについてRzが0.05μm以下程度の極めて凹凸が少ない鏡面状態に仕上げられている。これに対して、本実施形態のテイクオフロールT及びガイドロールGの表面は、表面粗さについてRzが0.5μm〜10μmの範囲となるように研磨加工されて仕上げられている。

【0033】

テイクオフロールTとガイドロールGの径は、例えば150〜250mmである。テイクオフロールTはカレンダーロールC1〜C4の直近に配置されるため、カレンダーロールC1〜C4の長さにほぼ等しい。ガイドロールGは、テイクオフロールTの長さと同等もしくは、+200mm程度までの長さである。テイクオフロールT相互の最小隙間(2つのロールの軸直角断面における最小の隙間、以下同じ)とガイドロールG相互の最小隙間は例えば5〜10mmである。

【0034】

一対のエンボスロールEのうち、一方の径は例えば150〜300mmの鋼製ロールであり、他方のエンボスロールEはゴムロールであり、ガイドロールGから案内されたシートを一定の圧力で挟み込みシートに形状を付与するものである。ゴムロールの径は例えば200〜500mmで、材質は最表面がシリコーンゴムのように離型性の良いものが用いられる。

【0035】

放射温度計Sは、例えば赤外放射温度計であり、カレンダーロールC1〜C4投入時の溶融樹脂組成物の温度Rtを測定するためのものである。放射温度計Sの測定対象の位置Pが、第1及び第2ロールC1,C2の間に形成されるバンクに樹脂組成物が到達するまでの位置であってバンクに対して直近の位置となるように、放射温度計Sは配置される。本実施形態では、位置Pが、樹脂組成物をカレンダーロールC1〜C4まで運搬するコンベヤH上の樹脂組成物の表面となるように、放射温度計Sが配置される。測定対象の位置Pの樹脂組成物とバンクとの温度差は小さく、例えば±2℃以内である。本実施形態では、放射温度計を配置しているが、カレンダーロールC1〜C4投入時の溶融樹脂組成物の温度Rtが測定可能であれば、他の温度計でもよい。

【0036】

上記のカレンダー加工装置は、カレンダーロールC1〜C4、テイクオフロールT及びガイドロールGを、個々独立して、温度調節、かつ速度調節ができる機構を備えている。この温度調節をするための温度制御機構は、放射温度計Sで測定されたカレンダーロールC1〜C4投入時の溶融樹脂組成物の温度Rtを基準に、カレンダーロールC1〜C4の表面温度を制御する制御装置を有する。この制御装置は自動又は手動で設定される。

【0037】

カレンダーロールC1〜C4の表面温度を制御する制御装置の方式としては、次のようなものが挙げられる。例えば、カレンダーロールC1〜C4の表面温度を測定し、その測定結果に基づき、カレンダーロールC1〜C4内の流通する熱媒体の温度を調節する方式である。他にも、カレンダーロールC1〜C4の表面温度とカレンダーロールC1〜C4内を流通する熱媒体の温度の相関関係をあらかじめ調べておき、カレンダーロールC1〜C4内を流通する熱媒体の温度を調節する方式等、様々な公知技術を適宜適用可能である。カレンダーロールC1〜C4内を流通する熱媒体としては、蒸気、熱水、油が用いられ、精度の高い温度制御をするには油が好適である。

【0038】

本製造方法において、カレンダー加工装置に投入される(カレンダー加工される)樹脂組成物は、塩化ビニル系モノマーと、二重結合を含有するエチレン性不飽和モノマーからなる重合体を主鎖に有するマクロモノマーとを、共重合して得られた樹脂を主成分とした樹脂組成物の一種であり、具体的には(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物である。

【0039】

本製造方法に使用する樹脂を構成する塩化ビニル系モノマーとしては特に限定はなく、例えば塩化ビニルモノマー、塩化ビニリデンモノマー、酢酸ビニルモノマーまたはこれらの混合物、または、この他にこれらと共重合可能で、好ましくは重合後の重合体主鎖に反応性官能基を有しないモノマー、例えばエチレン、プロピレンなどのα−オレフィン類から選ばれる1種または2種以上の混合物を使用しても良い。2種以上の混合物を使用する場合は、塩化ビニル系モノマー全体に占める塩化ビニルモノマーの含有率を50重量%以上、特に70重量%以上とすることが好ましい。中でも得られる共重合樹脂の物性等から、塩化ビニルモノマーあるいは塩化ビニリデンモノマーのいずれか1種のみを使用することが好ましく、塩化ビニルモノマーを使用することがさらに好ましい。

【0040】

一般にマクロモノマーとは、重合体の末端に反応性の官能基を有するオリゴマー分子である。アクリル酸n−ブチルからなる重合体を主鎖に有するマクロモノマーは、反応性官能基として、アリル基、ビニルシリル基、ビニルエーテル基、ジシクロペンタジエニル基、下記一般式(a)から選ばれる重合性の炭素−炭素二重結合を有する基を、少なくとも1分子あたり1個、分子末端に有する、ラジカル重合によって製造されたものである。特に、塩化ビニル系モノマーとの反応性が良好なことから、重合性の炭素−炭素二重結合を有する基が、下記一般式(a):

−OC(O)C(R)=CH2 (a)

で表される基が好ましい。

【0041】

式(a)中、Rの具体例としては特に限定されず、例えば、−H、−CH3、−CH2CH3、−(CH2)nCH3(nは2〜19の整数を表す)、−C6H5、−CH2OH、−CNの中から選ばれる基が好ましく、さらに好ましくは−H、−CH3である。

【0042】

次に、樹脂組成物のシートを製造する方法を説明する。

【0043】

初めに、カレンダー加工装置を始動すると、図1に矢印で示す方向に、カレンダーロールC1〜C4、テイクオフロールT及びガイドロールGが、所定の速度で回転をする。

【0044】

カレンダーロールC1〜C4の回転速度は、例えば10〜20m/minである。テイクオフロールTとガイドロールGの回転速度は、例えば15〜50m/minである。一対のエンボスロールEの回転速度は、例えば15〜50m/minである。

【0045】

次に、後述の方法で溶融状態とされた樹脂組成物が、コンベヤHにより運ばれて、第1ロールと第2ロールの間に上方から投入される。

【0046】

この際に、温度制御機構により、コンベヤH上の溶融樹脂組成物における位置Pの温度Rtが放射温度計Sで測定され、第1及び第2ロールC1,C2の表面温度を、Rtと同等又は同等以下に制御し、第3ロールC3の表面温度を、第1及び第2ロールC1,C2の両方の表面温度より低温となるように制御し、第4ロールC4の表面温度を、第3ロールC3の表面温度と同等又は同等以下に制御する。

【0047】

例えば、第1及び第2ロールC1,C2の表面温度が、Rt±2℃に制御され、第3ロールC3の表面温度が(Rt−6℃)±2℃に制御され、第4ロールC4の表面温度が(Rt−12℃)±2℃に制御される。Rtは、例えば165〜175℃である。

【0048】

この状態のカレンダーロールC1〜C4の間で、樹脂組成物は、最初は、第1ロールC1と第2ロールC2との間で、バンクを形成しつつ成形される。次に、この樹脂組成物は、第2ロールC2の表面により、第2ロールC2と第3ロールC3との間まで案内され、そこで再び成形される。更にこの樹脂組成物は、第3ロールC3の表面により、第3ロールC3と第4ロールC4との間に案内され、そこで更に成形される。この成形された樹脂組成物のシートは、第4ロールC4の表面に案内され移動する。

【0049】

第4ロールC4からシートが最初に送り出される時は、あらかじめ、テイクオフロールT、ガイドロールG、エンボスロールEを上下方向に移動させ、ロール間の隙間を大きくした状態にしておく。そして、第4ロールC4から送り出されたシートの先端を、例えば、紐で縛り人手により紐を引くことにより、第4ロールC4から送り出されるスピードに合わせて、テイクオフロールT、ガイドロールG、エンボスロールE間を通す。その後、テイクオフロールT、ガイドロールG、エンボスロールEを、上下方向に移動させ、前述の図1の位置に戻す。すると、シートは、テイクオフロールT、ガイドロールG、エンボスロールEにより、これらのロールの間を自動的に移動する。

【0050】

シートの自動的な移動について、詳述すれば、以下の通りである。なお、テイクオフロールTとガイドロールGの順番は、シート送りの上流側から数えるものとする。

【0051】

第4ロールC4の表面により案内されて第4ロールC4から送り出されたシートは、テイクオフロールTにおける1本目の上側表面により案内されて移動し、その後、2本目の下側表面、3本目の上側表面により案内されて移動する。

【0052】

次に、シートは、ガイドロールGの1本目の上側表面により案内されて移動し、その後、2本目の下側表面、3本目の上側表面、4本目の下側表面により案内されて移動する。

【0053】

そして、シートは、一対のエンボスロールEにより案内され、巻き取りロール(図示略)側へと移動する。シートは一対のエンボスロールEの間で圧延され、シート表面が鏡面化される。なお、本実施形態では、カレンダーロールC1〜C4の第4ロールC4とエンボスロールEとの間で、樹脂組成物のシートを延伸するが、このシートの延伸は必ずしも必要ではない。

【0054】

こうして、カレンダー加工装置を連続稼動することにより、シートが安定して長時間にわたり製造される。

【0055】

以上のように、本実施形態では、上記樹脂組成物を使用することにより、また、カレンダーロールC1〜C4の温度制御により、次の効果を享受できる。すなわち、樹脂組成物からカレンダー加工装置によりシートを製造する際に、カレンダーロールC1〜C4への樹脂組成物の粘着を適切に抑制することが可能となる。これにより、カレンダーロールC1〜C4の第2ロールC2から第3ロールC3、第3ロールC3から第4ロールC4への樹脂組成物の移行が円滑に行われ、シートの製造の安定化が可能となる。

【0056】

また、上記加工装置のテイクオフロールT及びガイドロールGの表面は、表面粗さについてRzが0.5μm〜10μmの範囲となるように研磨加工されて仕上げられていることにより、次の効果を享受できる。すなわち、樹脂組成物からカレンダー加工装置によりシートを製造する際に、テイクオフロールT及びガイドロールGへのシートの粘着を適切に抑制することが可能となり、樹脂組成物シートのロール間の移行が円滑に行なわれ、シートの製造の安定化が可能となる。

【0057】

カレンダーロール前の工程で、樹脂を溶融混練させる方法には特に限定はない。最初に、樹脂成分を所定量と、各種添加剤(熱安定剤、滑剤、安定化助剤、加工助剤、充填剤、酸化防止剤、光安定剤、顔料、可塑剤、難燃剤、帯電防止剤、強化剤、改質剤等)を配合したものを、例えばリボンブレンダー、スーパーミキサー、タンブラーミキサー、ヘンシェルミキサー、ミキシングロール等の混合機および/または混合混練機等を用いて、ホットブレンドまたはコールドブレンド等の常法によって均一に混合または混合混練する。その際の配合順序等に特に限定はなく、本発明の目的を損なわない範囲の技術を任意に用いることができる。

【0058】

このようにしてブレンドされた樹脂組成物を溶融混練する。その際には、コニーダー、バンバリーミキサー、押出機等の混練機等を用いて溶融しながら混練する。その後、組成物中に含まれる恐れのある異物の濾別と組成物の温度を均一化する目的でストレーナー押出機に通された後、カレンダー加工装置に投入される。

【0059】

本実施形態の樹脂を主成分とする樹脂組成物には、必要に応じ熱安定剤、滑剤、安定化助剤、加工助剤、充填剤、酸化防止剤、光安定剤、顔料等を、本発明の目的を損なわない範囲で適宜配合することができ、また可塑剤も、本発明の目的を損なわない範囲で、必要に応じ適宜使用することができる。

【0060】

熱安定剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような熱安定剤としては、例えばジメチル錫メルカプト、ジブチル錫メルカプト、ジオクチル錫メルカプト、ジブチル錫マレート、ジオクチル錫マレート、ジブチル錫ラウレート等の有機錫系熱安定剤;ステアリン酸鉛、二塩基性亜燐酸鉛、三塩基性硫酸鉛等の鉛系熱安定剤;カルシウム−亜鉛系熱安定剤;バリウム−亜鉛系熱安定剤;カルシウム−バリウム−亜鉛系熱安定剤;カドミウム−バリウム系熱安定剤;マグネシウム−アルミニウム系熱安定剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、5重量部以下の範囲である。

【0061】

滑剤としては、ブリードアウト(シート製造後にシート表面に滲み出すこと、以下同じ)しやすいパラフィンワックス系滑剤、金属ステアレート系滑剤、アルコール系滑剤以外のものであれば、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような滑剤としては、例えば、ポリオレフィンワックス系滑剤、エステル系滑剤、オリゴマー系滑剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、3重量部以下の範囲である。

【0062】

安定化助剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような安定化助剤としては、例えばエポキシ化大豆油、エポキシ化アマニ油、エポキシ化テトラヒドロフタレート、エポキシ化ポリブタジエン、燐酸エステル等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、5重量部以下の範囲である。

【0063】

加工助剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような加工助剤としては、例えばアクリル酸−n−ブチル/メタクリル酸メチル共重合体、アクリル酸−2−エチルヘキシル/メタクリル酸メチル共重合体、アクリル酸−2−エチルヘキシル/メタクリル酸メチル/メタクリル酸−n−ブチル共重合体等のアクリル系加工助剤;ポリエステル系加工助剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、10重量部以下の範囲である。

【0064】

充填剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような充填剤としては、例えば炭酸カルシウム、炭酸マグネシウム、炭酸リチウム、カオリングレー、石膏、マイカ、タルク、水酸化マグネシウム、珪酸カルシウム、硼砂等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、50重量部以下の範囲である。

【0065】

酸化防止剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような酸化防止剤としては、例えばフェノール系酸化防止剤、フォスファイト系酸化防止剤、チオエーテル系酸化防止剤、マグネシウム−アルミニウム系酸化防止剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、5重量部以下の範囲である。

【0066】

光安定剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような光安定剤としては、例えばサリチル酸エステル系、ベンゾフェノン系、ベンゾトリアゾール系、シアノアクリレート系等の紫外線吸収剤;ヒンダードアミン系の光安定剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、5重量部以下の範囲である。

【0067】

顔料としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような顔料としては、例えばアゾ系、インジゴ系、フタロシアニン系、スレン系、染料レーキ系、酸化物系、クロム酸モリブデン系、硫化物・セレン化物系、フェロシアン化物系、群青系等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、20重量部以下の範囲である。

【0068】

可塑剤としては、特に限定されず、本発明の目的を損なわない範囲のものを用いることができる。そのような可塑剤としては、例えばジ−2−エチルヘキシルフタレート、ジ−n−オクチルフタレート、ジイソノニルフタレート、ジブチルフタレート等のフタル酸エステル系可塑剤;トリクレジルフォスフェート、トリキシリルホスフェート、トリフェニルフォスフェート等のリン酸エステル系可塑剤;ジ−2−エチルヘキシルアジペート、ジ−2−エチルヘキシルセバケート等の脂肪酸エステル系可塑剤等が挙げられ、これらは単独で用いても2種以上を併用しても良い。またその使用量も特に限定されず、本発明の目的を損なわない範囲であれば良いが、使用する場合には、好ましくは樹脂成分の総量100重量部に対し、100重量部以下の範囲である。

【0069】

その他、本発明の目的を損なわない範囲の難燃剤、帯電防止剤、強化剤、改質剤等も必要に応じて適宜配合することができ、その使用量も特に限定されず、本発明の目的を損なわない範囲であれば良い。

【0070】

これらの樹脂組成物に配合されるもののうち滑剤は、製造後にシート表面にブリードアウトを起こす可能性がある。この滑剤のブリードアウトは、製造したシートを印刷用材料とする場合には、インクの定着性を悪化させる可能性があるため、滑剤は少ないほど良い。しかし、通常のカレンダー加工装置では、滑剤が少ないと、ロールに樹脂組成物が粘着しやすくなりカレンダー加工が不安定になる。これに対して、上記実施形態におけるカレンダー加工装置では、樹脂組成物に滑剤を配合していなくてもシートを製造することが可能である。従って、上記実施形態におけるカレンダー加工装置により製造されたシートは、滑剤の配合が少ない場合には、印刷用材料に好適であり、特に、滑剤を配合していない場合には、顔料溶剤型インクを用いたインクジェットプリンタ用記録材料に好適である。

【0071】

しかしながら、上記実施形態における製造されたシートを、顔料溶剤型インクを用いたインクジェットプリンタ用記録材料に使用する場合であっても、樹脂組成物に滑剤を配合していてもよい。また、上記実施形態におけるカレンダー加工装置により製造されたシートは、印刷用材料に用途が限定されるものでなく、様々な用途に使用可能である。

【0072】

次に本発明の実施例について説明する。

【0073】

以下で説明する実施例と比較例の主要な条件と結果を、それぞれ表1,表2に示す。フローマークの欄については、フローマークが発生しない場合を「○」、フローマークが発生した場合を「×」とし、シートが製造できなかった場合を「−」とした。ここで、フローマークとは、成型加工時に溶融した樹脂組成物の流れが不均一になった場合に、シートに残る筋状あるいは縞状の模様である。

【表1】

【表2】

【実施例1】

【0074】

使用したカレンダー加工装置は、実施形態で図1により説明したものと同様であり、逆L字型の4本のカレンダーロールC1〜C4と、第4ロールC4の出口に3本のテイクオフロールTと4本のガイドロールGと、一対のエンボスロールEを備えたものであった。

【0075】

カレンダーロールC1〜C4の径は24インチ、長さは1800mmであり、表面粗さはRz=0.3μmである。

【0076】

テイクオフロールTの径は6インチであり、長さは1800mmであった。また、ガイドロールGの径は8インチであり、長さは1830mmであった。表面粗さはテイクオフロールT、ガイドロールGともにRz=7μmであった。

【0077】

一対のエンボスロールEの径は7インチであった。

【0078】

カレンダーロールC1〜C4の回転速度は16m/minであった。テイクオフロールTとガイドロールGの回転速度は28m/minであった。一対のエンボスロールEの回転速度は31m/minであった。この設定により、本実施例では、カレンダーロールC1〜C4の第4ロールC4とエンボスロールEとの間で、樹脂組成物のシートを延伸した。

【0079】

カレンダーロールC1〜C4投入時の樹脂組成物の温度Rtを放射温度計Sで連続測定すると175℃であり、カレンダーロールC1〜C4の表面温度を下記の通り制御した。

第1,第2ロールC1,C2の表面温度は、175℃±2℃。

第3ロールC3の表面温度は、169℃±2℃。

第4ロールC4の表面温度は、163℃±2℃。

【0080】

放射温度計Sで測定したカレンダーロールC1〜C4投入時の溶融樹脂組成物の温度Rtを基準に、カレンダーロールC1〜C4の表面温度を制御する制御装置を手動で設定した。

【0081】

カレンダーロールC1〜C4の表面温度を制御する制御装置は、カレンダーロールC1〜C4の表面温度を測定し、その測定結果に基づき、カレンダーロールC1〜C4内の熱媒体の温度を調節する方式のものを使用した。

【0082】

放射温度計S(タスコジャパン(株)社製、THI−303N:温度測定精度±2℃)は、測定対象の位置Pとの距離が500mmとなるように配置された。

【0083】

上記のカレンダー加工装置に供した樹脂を主成分とした樹脂組成物は、下記の通りである。(下記「部」とは「重量部」をさす)

(1) 「(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂」として(A)/(B)=80重量%/20重量%である「プリクトマー(PRICTMER:登録商標)樹脂」((株)カネカ製、GXグレード)、100部に対し、

(2) Ba−Zn安定剤((株)ADEKA製、アデカスタブ(登録商標)AC−755)4部

(3) エポキシ大豆油((株)ADEKA製、O−130P)、2部

(4) 加工助剤(三菱レーヨン(株)、アクリル加工助剤P−530A)、2部

(5) 滑剤1(三菱レーヨン(株)、L1000)、2部

(6) 滑剤2(Honeywell(株)、AC−617A)、0.5部

(7) EVA(日本合成化学(株)、ソアブレン(登録商標)CH)、5部

(8) UVA((株)ADEKA、LA−29)、0.5部

(9) 酸化アンチモン(日本精鉱(株)、PATOX(登録商標)−M)、1部

(10) 酸化チタン(堺化学(株)、CR60)、15部

(11) 炭酸カルシウム(備北粉化(株)、ソフトン2200)、5部

【0084】

このように配合された樹脂組成物を均一にスーパーミキサー(株式会社カワタ社製)によってブレンドした後、バンバリーミキサーで溶融混練した。そして、ミキシングロールにてより均一に混練したものを、ストレーナー押出機を通した後、カレンダー加工装置に投入させ、シート製造を行った。

【0085】

その結果、樹脂組成物が、カレンダーロールC1〜C4においても、テイクオフロールTやガイドロールGにおいても、上流側ロールへの粘着による回り込みがなく、下流側へと円滑に移行し、24時間連続して安定的に、目的とする幅1400mm、厚み100μmのシートを製造することができた。さらに、カレンダー加工時に発生するフローマークなどの問題も全くなかった。さらに、シートを1ヶ月30℃の環境下で保存した後、シート表面における滑剤1,2のブリードアウトの有無を調べた結果、ブリードアウトは全く発生していなかった。

【実施例2】

【0086】

テイクオフロールTとガイドロールGの表面粗さをRz=1μmとした。カレンダーロールC1〜C4投入時の樹脂組成物の温度Rtを放射温度計Sで連続測定すると170℃であり、カレンダーロールC1〜C4の表面温度を下記の通り制御した。

第1,第2ロールC1,C2の表面温度は、170℃±2℃。

第3ロールC3の表面温度は、164℃±2℃。

第4ロールC4の表面温度は、158℃±2℃。

【0087】

上記以外は、実施例1と同様の条件でカレンダー加工した結果、樹脂組成物が、カレンダーロールC1〜C4においても、テイクオフロールTやガイドロールGにおいても、上流側ロールへの粘着による回り込みがなく、下流側へと円滑に移行し、24時間連続して安定的に目的とする幅1400mm、厚み100μmのシートを製造することができた。さらに、カレンダー加工時に発生するフローマークなどの問題も全くなかった。さらに、シートを1ヶ月30℃の環境下で保存した後、シート表面における滑剤1,2のブリードアウトの有無を調べた結果、ブリードアウトは全く発生していなかった。

【実施例3】

【0088】

カレンダーロールC1〜C4投入時の樹脂組成物の温度Rtを放射温度計Sで連続測定すると165℃であり、カレンダーロールC1〜C4の表面温度を下記の通り制御した。

第1,第2ロールC1,C2の表面温度は、165℃±2℃。

第3ロールC3の表面温度は、149℃±2℃。

第4ロールC4の表面温度は、143℃±2℃。

【0089】

上記以外は、実施例1と同様の条件でカレンダー加工した結果、樹脂組成物が、カレンダーロールC1〜C4においても、テイクオフロールTやガイドロールGにおいても、上流側ロールへの粘着による回り込みがなく、下流側へと円滑に移行し、シートを製造することができた。但し、第3,第4ロールC3,C4の温度が低いため、得られたシートにフローマークが発生した。

【実施例4】

【0090】

カレンダーロールC1〜C4投入時の樹脂組成物の温度Rtを放射温度計Sで連続測定すると165℃であり、カレンダーロールC1〜C4の表面温度を下記の通り制御した。

第1,第2ロールC1,C2の表面温度は、160℃±2℃。

第3ロールC3の表面温度は、144℃±2℃。

第4ロールC4の表面温度は、141℃±2℃。

【0091】

上記以外は、実施例2と同様の条件でカレンダー加工した結果、樹脂組成物が、カレンダーロールC1〜C4においても、テイクオフロールTやガイドロールGにおいても、上流側ロールへの粘着による回り込みがなく、下流側へと円滑に移行し、シートを製造することができた。但し、第3,第4ロールC3,C4の温度が低いため、得られたシートにフローマークが発生した。

【0092】

次に、比較例の説明を行なう。

【0093】

[比較例1]

テイクオフロールTとガイドロールGを鏡面仕上げし、表面粗さをRz=0.1μmとした以外は、実施例1と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物がテイクオフロールTやガイドロールGに粘着して、シートを製造することができなかった。これは、滑剤の配合量が少ないためであり、滑剤の量を増加すれば、シートを製造できると考えられる。

【0094】

[比較例2]

第4ロールC4の表面温度を、175℃±2℃に制御する以外は、実施例1と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物が、第3ロールC3に粘着してしまい、第4ロールC4からシート自体を引出すことができず、シートを製造することができなかった。

【0095】

[比較例3]

第3ロールC3の表面温度を、180℃±2℃に制御する以外は、実施例1と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物が、第2ロールC2に粘着してしまい、第4ロールからシート自体を引出すことができず、シートを製造することができなかった。

【0096】

[比較例4]

第4ロールC4の表面温度を、170℃±2℃に制御する以外は、実施例2と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物が、第3ロールC3に粘着してしまい、第4ロールC4からシート自体を引出すことができず、シートを製造することができなかった。

【0097】

[比較例5]

第3ロールC3の表面温度を、175℃±2℃に制御する以外は、実施例2と同様の条件でカレンダー加工した。その結果、圧延された樹脂組成物が、第2ロールC2に粘着してしまい、第4ロールからシート自体を引出すことができず、シートを製造することができなかった。

【0098】

上記実施形態及び実施例では、ガイドロールGやエンボスロールEが使用されているが、シートの用途によっては、使用されなくともよい。

【0099】

本発明は、上記実施形態及び実施例に限定されることなく、その技術的思想の範囲内であれば、様々な変形が可能である。

【符号の説明】

【0100】

C1 第1ロール(カレンダーロール)

C2 第2ロール(カレンダーロール)

C3 第3ロール(カレンダーロール)

C4 第4ロール(カレンダーロール)

Rt 樹脂組成物の温度

T テイクオフロール

【特許請求の範囲】

【請求項1】

(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工する工程を有するシート製造方法であって、

カレンダーロールを、最上流から順に、第1ロール、第2ロール、第3ロール、第4ロールとすると共に、カレンダーロール投入時の前記樹脂組成物の温度をRtとした場合に、

第1及び第2ロールの表面温度を、Rtと同等又は同等以下に制御し、

第3ロールの表面温度を、第1及び第2ロールの両方の表面温度より低温となるように制御し、

第4ロールの表面温度を、第3ロールの表面温度と同等又は同等以下に制御することを特徴とするシート製造方法。

【請求項2】

第1及び第2ロールの表面温度を、Rt±2℃に制御し、第3ロールの表面温度を(Rt−6℃)±2℃に制御し、第4ロールの表面温度を(Rt−12℃)±2℃に制御する請求項1に記載のシート製造方法。

【請求項3】

Rtを、165〜175℃とした請求項1又は2に記載のシート製造方法。

【請求項4】

テイクオフロールの表面粗さを、Rz=0.5μm〜10μmとした請求項1〜3の何れか一に記載のシート製造方法。

【請求項1】

(A)塩化ビニル系モノマーと、(B)アクリル酸−n−ブチルからなる重合体を主鎖に有するマクロモノマーとを、(A)/(B)=85重量%/15重量%〜75重量%/25重量%の範囲で懸濁重合法により共重合して得られた樹脂を主成分とした樹脂組成物をカレンダー加工する工程を有するシート製造方法であって、

カレンダーロールを、最上流から順に、第1ロール、第2ロール、第3ロール、第4ロールとすると共に、カレンダーロール投入時の前記樹脂組成物の温度をRtとした場合に、

第1及び第2ロールの表面温度を、Rtと同等又は同等以下に制御し、

第3ロールの表面温度を、第1及び第2ロールの両方の表面温度より低温となるように制御し、

第4ロールの表面温度を、第3ロールの表面温度と同等又は同等以下に制御することを特徴とするシート製造方法。

【請求項2】

第1及び第2ロールの表面温度を、Rt±2℃に制御し、第3ロールの表面温度を(Rt−6℃)±2℃に制御し、第4ロールの表面温度を(Rt−12℃)±2℃に制御する請求項1に記載のシート製造方法。

【請求項3】

Rtを、165〜175℃とした請求項1又は2に記載のシート製造方法。

【請求項4】

テイクオフロールの表面粗さを、Rz=0.5μm〜10μmとした請求項1〜3の何れか一に記載のシート製造方法。

【図1】

【公開番号】特開2011−25518(P2011−25518A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−173479(P2009−173479)

【出願日】平成21年7月24日(2009.7.24)

【出願人】(509053950)大洋化学工業株式会社 (1)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月24日(2009.7.24)

【出願人】(509053950)大洋化学工業株式会社 (1)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]