プリコート用ハンダペースト及びその製造方法

【課題】薄くて、かつ均一な厚さのプリコートハンダ層が形成できるとともに、IMCの発生が抑えられ、特にプリコートハンダ層の形成に用いた場合に優れたプリコート用ハンダペーストを提供する。

【解決手段】ハンダ粉末とハンダ用フラックスとを含有するプリコート用のハンダペーストにおいて、ハンダ粉末10は銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末11と銀からなるB粉末12との混合粉末であって、ハンダ粉末の平均粒径が0.1〜5.0μmであることを特徴とする。

【解決手段】ハンダ粉末とハンダ用フラックスとを含有するプリコート用のハンダペーストにおいて、ハンダ粉末10は銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末11と銀からなるB粉末12との混合粉末であって、ハンダ粉末の平均粒径が0.1〜5.0μmであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フリップチップ実装において、プリコートハンダ層の形成に好適なプリコート用ハンダペースト及びその製造方法に関する。更に詳しくは、フリップチップ実装において、IMCの発生が抑えられ、特にプリコートハンダ層の形成に用いた場合に優れた効果を奏するプリコート用ハンダペースト及びその製造方法に関するものである。

【背景技術】

【0002】

電子部品の接合に用いられるハンダは環境の面から鉛フリー化が進められ、現在では、錫を主成分としたハンダ粉末が採用されている。ハンダ粉末のような微細な金属粉末を得る方法としては、ガスアトマイズ法や回転ディスク法等のアトマイズ法の他に、メルトスピニング法、回転電極法、機械的プロセス、化学的プロセス等が知られている。ガスアトマイズ法は、誘導炉やガス炉で金属を溶融した後、タンディッシュの底のノズルから溶融金属を流下させ、その周囲より高圧ガスを吹き付けて粉化する方法である。また回転ディスク法は、遠心力アトマイズ法とも呼ばれ、溶融した金属を高速で回転するディスク上に落下させて、接線方向に剪断力を加えて破断して微細粉を作る方法である。

【0003】

一方、電子部品の微細化とともに接合部品のファインピッチ化も進んでおり、より微細な粒径のハンダ粉末が求められているため、こうしたファインピッチ化に向けた技術の改良も盛んに行われている。例えば、ガスアトマイズ法を改良した技術として、ガスを巻き込ませた状態の金属溶湯をノズルから噴出させ、このノズルの周囲から高圧ガスを吹き付ける金属微粉末の製造方法が開示されている(例えば、特許文献1参照。)。この特許文献1に記載の方法では、溶湯がノズルを通過する際にガスを巻き込ませることによって、ノズルから出湯した時点で溶湯がすでに分断され、より小さな粉末を製造することができる。

【0004】

しかし、上記アトマイズ法により微細な粉末を得るためには、この方法によって得られた金属粉末を更に分級して、ファインピッチ化に対応する5μm以下の微細なものを採取する必要がある。このため、歩留まりが非常に悪くなる。一方、7μm程度の粉末であれば、この方法でも歩留まりは良くなるものの、この程度の粒径のものでは、近年のファインピッチ化には十分に対応できない。

【0005】

このような問題を解消するため、平均粒径(D50)が5μm以下の範囲にある錫を含有する金属粉末y1に、錫とは異なる種類の金属から構成され、平均粒径(D50)が上記金属粉末y1の粒径(D50)よりも小さい0.5μm以下の範囲にある金属粉末zを少なくとも一種以上添加混合してなるハンダ粉末が開示されている(例えば、特許文献2参照)。金属粉末y1は、錫と金属粉末y2から構成され、y2は銀、錫、ニッケル等から構成される。また、金属粉末zは、銀、銅、ニッケル等から構成される。このハンダ粉末を用いて得られたハンダペーストでは、ハンダ粉末の充填量のバラツキが少なくなり、結果的にリフロー後のハンダバンプにおいて高さを均一に形成することができる。

【0006】

ところで、このようなハンダ粉末を含むハンダペーストを用いた実装が行われる電子機器の分野においては、近年の製品の高機能化、多機能化に伴い、シリコンチップ等の電子部品数を増加するためにプリント基板等の基板の実装面積を確保する必要がある一方で、製品の小型軽量化、薄型化が強く求められている。こういった要望に有効な技術としてフリップチップ(FC)技術が注目されており、現在急速に普及しつつある。

【0007】

フリップチップ技術とは、プリント基板等の基板上に複数のシリコンチップを接合する技術の一つであり、フリップチップ実装では、基板にシリコンチップを、また、基板をマザーボード基板に接続、実装するための接続端子として、一般にハンダボールから形成されたハンダバンプ(突起電極)が利用される。ハンダバンプは、基板に設けられたハンダ取り付け部、即ちパッド部に形成される。パッド部には、通常、銅製の下地膜が形成されており、更にこの下地膜表面の酸化防止、或いはハンダバンプの形成に際して、ハンダバンプの濡れ性やハンダバンプとの接合強度を向上させるため、無電解ニッケル/金めっきが形成される。しかし、ニッケルや金は非常に高価なため、最近ではこれらめっきの代わりに錫等の金属を主成分とするプリコートハンダ層が形成され、利用されている。このプリコートハンダ層も、金属粉末とフラックスとの混合比率を変える等の多少の成分調整が行われるものの、上述したハンダ粉末等を含むハンダペーストが用いられ、これを印刷して所定の温度でリフローすることにより形成される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−18956号公報(請求項1、段落[0014])

【特許文献2】特開2009−190072号公報(請求項4〜6、段落[0026])

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、フリップチップ実装において、ハンダペーストを用いてプリコートハンダ層を形成したときに、形成後のプリコートハンダ層の表面にIMC(Intermetallic compound)と呼ばれる金属間化合物が発生する場合があることが、本発明者らの研究によって明らかとなっている。

【0010】

例えば、上記従来の特許文献1に示されたハンダ粉末により、Sn、Ag、Cuの組成からなるプリコートハンダ層を形成する場合において、金属粉末y1が錫と銀から構成され、金属粉末zが銅から構成されたハンダ粉末を用いた場合、形成後のプリコートハンダ層の表面にAg3Snを主成分とする金属間化合物が発生することが確認されている。

【0011】

プリコートハンダ層は、通常のハンダバンプよりも非常に薄くて均一な被覆性が求められることから、IMCが生じるとハンダボールとの接合性等の特性に特に悪い影響を及ぼす。一方、従来のハンダ粉末を用いた場合であっても、ハンダの組成が共晶組成(例えば、Sn、Ag、Cuの場合ではSn:Ag:Cu=95:3.0:0.5)になるように厳密な成分調整を行えば、IMCの発生が抑えられることが確認されている。しかし、共晶組成から多少ずれてしまうと、IMCの発生を避けられないため、ペーストにおける成分調整の管理が非常に厳しくなり、ペーストの製造コストが上がるという問題が生じる。

【0012】

また、印刷したペーストをリフローする際に、ピーク温度を高く設定すると、極少量のものであれば、一旦生じたIMCを溶解させて消失させ得ることも確認されている。しかし、この場合であっても、成分調整の管理は厳密に行わなければならず、また、リフロー時のピーク温度を高く設定しなければならないため、実装時の製造コストが上がる。

【0013】

また、プリコートハンダ層は、厚さが20μm程度と非常に薄く形成することが求められる。ハンダペーストに用いられるハンダ粉末としては、上記粉末以外に、Sn−Ag−Cuの合金粉末等も従来開示されているが、粉末の粒径が比較的大きくなるため、IMCの発生量が抑えられても、厚さにムラが生じてしまい、均一な厚さのプリコートハンダ層を形成することができない。

【0014】

本発明の目的は、薄くて、かつ均一な厚さのプリコートハンダ層が形成できるとともに、IMCの発生が大幅に抑えられ、特にプリコートハンダ層の形成に用いた場合に優れたプリコート用ハンダペーストを提供することにある。

【0015】

本発明の別の目的は、厳密な成分管理を必要とせず、しかも低温のピーク温度にてリフローを行った場合でもIMCを大幅に抑制することができるプリコート用ハンダペーストの製造方法を提供することにある。

【課題を解決するための手段】

【0016】

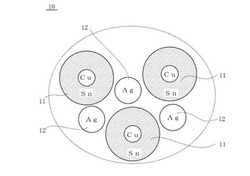

本発明の第1の観点は、ハンダ粉末とハンダ用フラックスとを含有するプリコート用のハンダペーストにおいて、図1に示すように、ハンダ粉末10は銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末11と銀からなるB粉末12との混合粉末であって、上記ハンダ粉末10の平均粒径が0.1〜5.0μmであることを特徴とする。

【0017】

本発明の第2の観点は、第1の観点に基づく発明であって、更に上記ハンダ粉末は金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で上記A粉末及び上記B粉末を含有することを特徴とする。

【0018】

本発明の第3の観点は、第1又は第2の観点に基づく発明であって、更にハンダペースト中の上記ハンダ粉末の含有割合が30〜80質量%であることを特徴とする。

【0019】

本発明の第4の観点は、図7に示すように、錫の金属塩を溶媒に溶解させ、Snイオン溶液を調製する工程21と、銅粉末を溶媒に分散させ、銅粉末分散液を調製する工程22と、Snイオン溶液、銅粉末分散液及び還元剤水溶液を混合して還元反応を進行させることにより、銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末を得る工程23と、A粉末と銀からなるB粉末を混合して平均粒径が0.01〜0.5μmのハンダ粉末を得る工程24と、上記ハンダ粉末とハンダ用フラックスを混合しペーストを調製する工程26とを含むプリコート用ハンダペーストの製造方法である。

【0020】

本発明の第5の観点は、第4の観点に基づく発明であって、更に上記B粉末の平均粒径が0.01〜0.5μmであることを特徴とする。

【0021】

本発明の第6の観点は、第4又は第5の観点に基づく発明であって、更に金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で、上記A粉末と上記B粉末を混合することを特徴とする。

【発明の効果】

【0022】

本発明の第1の観点のプリコート用ハンダペーストは、ハンダ粉末とハンダ用フラックスとを含有し、上記ハンダ粉末は銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末と銀からなるB粉末との混合粉末であって、ハンダ粉末の平均粒径が0.1〜5.0μmである。これにより、フリップチップ実装に際して、このペーストを用いてプリコートハンダ層を形成すれば、リフロー時にB粉末が容易に溶解するため、プリコートハンダ層表面におけるAg3Snを成分とするIMCの発生量を大幅に低減することができる。また、薄くて、かつ均一な厚さのプリコートハンダ層を形成することができる。

【0023】

本発明の第2の観点のプリコート用ハンダペーストでは、ペーストに含まれる上記ハンダ粉末は、上記A粉末及び上記B粉末を、金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で含有する。従来のハンダペーストを用いた場合、ペーストに含まれるハンダ粉末の金属組成が共晶組成から極僅かにずれただけでIMCの発生が顕著になり、ハンダボールとの接合性が低下する不具合が生じる。一方、本発明のプリコート用ハンダペーストは上記構成の混合粉末を使用しているため、ハンダ粉末の金属組成が共晶組成から多少ずれたとしても、リフロー時にB粉末が容易に溶解することで、プリコートハンダ層表面のAg3Snを成分とするIMCの発生が抑えられる。このため、従来のハンダペーストのように極めて厳密な成分調整を要せず、所定の幅を持たせた上記範囲の金属組成をとり得る。

【0024】

本発明の第4の観点のプリコート用ハンダペーストの製造方法では、錫の金属塩を溶解させたSnイオン溶液に銅粉末を添加して銅粉末分散液を調製する工程と、上記銅粉末分散液と還元剤水溶液を混合し還元反応を進行させることにより、銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末を得る工程と、上記A粉末と銀からなるB粉末を混合して平均粒径が0.01〜0.5μmのハンダ粉末を得る工程と、上記ハンダ粉末とハンダ用フラックスを混合しペーストを調製する工程とを含む。これにより、薄くて、かつ均一な厚さであって、しかもIMCの発生が少ないプリコートハンダ層を形成し得るプリコート用ハンダペーストが得られる。

【図面の簡単な説明】

【0025】

【図1】本発明のプリコート用ハンダペーストが含有するハンダ粉末を模式的に示した断面図である。

【図2】フリップチップ実装が行われる基板の一例を示した概略断面図である。

【図3】フリップチップ実装における一工程を示した図である。

【図4】フリップチップ実装における別の一工程を示した図である。

【図5】フリップチップ実装における更に別の一工程を示した図である。

【図6】実施例において形成後のプリコートハンダ層表面を走査型電子顕微鏡(SEM)にて観察したときの写真図である。

【図7】本発明のプリコート用ハンダペーストの製造工程を示すプロセスフロー図である。

【発明を実施するための形態】

【0026】

次に本発明を実施するための形態を図面に基づいて説明する。

【0027】

本発明のプリコート用ハンダペーストは、ハンダ粉末とハンダ用フラックスとを含有する。その特徴ある構成は、図1に示すように、ペーストに含まれるハンダ粉末10が、銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末11と銀からなるB粉末12との混合粉末であって、上記ハンダ粉末10の平均粒径が0.1〜5.0μmであることにある。ハンダ粉末の平均粒径を5.0μm以下に限定したのは、5.0μmを越えると薄くて、かつ均一な厚さのプリコートハンダ層が形成できないからである。また、平均粒径を0.1μm以上としたのは、0.1μm未満のハンダ粉末では溶融性に不具合が生じるからである。なお、本明細書において、粉末の平均粒径とは、レーザー回折散乱法を用いた粒度分布測定装置(堀場製作所社製、レーザー回折/散乱式粒子径分布測定装置LA-950)にて測定した体積累積中位径(Median径、D50)をいう。本発明のプリコート用ハンダペーストに含まれるハンダ粉末は、平均粒径が0.1〜5.0μmと非常に微細であるため、非常に薄くて、かつ均一な厚さのプリコートハンダ層を形成することができる。

【0028】

そして、ペーストに含まれるハンダ粉末に、上記銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末11と、銀からなるB粉末12との混合粉末を含有させることにより、Sn、Ag、Cuからなる組成のプリコートハンダ層を形成する際に、このペーストを用いれば、IMCが少ないプリコートハンダ層が得られる。即ち、本発明のハンダペーストは、Sn、Ag、Cuからなる組成のプリコートハンダ層を形成するペーストにおいて、使用されるハンダ粉末の粉末構造の選択に特徴を有するものであり、上記構成の混合粉末を使用することによって、IMCの抑制効果が得られ、特にプリコート用のハンダペーストとして用いた場合に顕著な効果を奏する。

【0029】

A粉末として中心核の金属が錫で被覆された構造の粉末を用いる理由は、錫よりも融点の高い金属を、融点の低い錫で被覆することにより、リフロー時における粉末同士の接触面積を大きくすることができるからである。これにより、融点の高い単一金属からなる金属粉末をそのまま含有させたものに比べて、リフロー時における粉末同士の接触面積を非常に大きくすることができ、溶融性及び濡れ性を向上させることができる。また、A粉末における中心核を銅とする理由は、Sn、Ag、Cuからなる金属組成のハンダペーストを形成する際に、Agを中心核とすると、粉末の製造段階において既にAg3Snを主成分とするIMCが粉末中に形成されており、更にリフロー時に未溶解のIMCがペーストの凝固時に粗大化するからである。

【0030】

一方、本発明のハンダペーストでは、使用するハンダ粉末について、中心核を銅とし、被覆層をSnとするA粉末と、Snによって被覆されていないAgからなるB粉末に限定することにより、粉末の製造段階においてもAg3Snを主成分とするIMCの発生量が抑えられ、更にリフロー時においてもこのIMCの発生が低減される。このため、本発明のハンダペーストは、フリップチップ実装におけるプリコートハンダ層の形成する用途として特に好適に用いることができる。

【0031】

また、Cu、Sn間に生じる金属間化合物も不具合を発生させる原因となるが、Sn、Ag、Cuの組成からなるハンダの共晶組成、即ち目標とする組成におけるCu含有量がAg含有量に比べて少ないことから、金属間化合物による影響が少ないものと推察される。

【0032】

上記ハンダ粉末は、金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合でA粉末及びB粉末を含有する。ハンダ粉末として、上記構成の混合粉末を使用しているため、所定の幅を持たせた上記範囲の金属組成をとり得る。

【0033】

また、本発明のペーストにおいて、B粉末を構成するAgは、IMCの発生量を抑制するためSnによって被覆された構造を有するものではないが、A粉末を構成するCuがSnによって被覆された構造を有することにより、上述の溶融性及び濡れ性も確保される。

【0034】

続いて、本発明のプリコート用ハンダペーストの製造方法について説明する。

【0035】

図7に示すように、先ず、錫の金属塩を溶媒に溶解させて、錫イオン溶液を調製する(工程21)。錫の金属塩としては、塩化錫(II)、硝酸錫(II)、硫酸錫(II)等が挙げられる。溶媒としては、水又はpHを0.5〜2に調整した塩酸水溶液、硝酸水溶液、硫酸水溶液等が挙げられる。錫イオン溶液中の錫イオン濃度は、0.05〜3モル/Lの範囲内とするが好ましい。下限値未満では、錫イオン溶液中の錫イオンの濃度が希釈過ぎるため、反応が極めて遅くなり、定量的に反応を終了させるのが困難であるからである。一方、上限値を越えると、錫イオン水溶液と、後述する還元剤水溶液との均一な混合に時間が掛かり、反応が局所的に進むことによって粒径が不均一になる傾向があるため好ましくない。金属塩の溶媒へ溶解は、スターラを用いて回転速度100〜500rpmにて10〜30分間撹拌することにより行うのが好ましい。

【0036】

上記調整した錫イオン溶液は、後述する還元反応によって析出させた金属の再溶解を防ぐため、塩酸、硫酸又は硝酸等の添加によりpHを0.5〜2の範囲に調整しておくのが好ましい。また、錫イオン溶液には、分散剤として、セルロース系又はビニル系の分散剤、多価アルコールの他、ゼラチン、カゼイン、ポリビニルピロリドン(PVP)等を添加しておくのが好ましい。分散剤の添加量は、0.001〜15質量%の範囲内であることが好ましい。分散剤を添加した後は、スターラを用いて好ましくは回転速度100〜500rpmにて1〜30分間更に撹拌しておく。

【0037】

次に、銅粉末を分散媒に分散させた銅粉末分散液を調製する(工程22)。分散させる銅粉末の平均粒径は0.1〜5.0μmであることが好ましい。その理由は、平均粒径が上記範囲外の銅粉末では、ハンダ粉末を構成する中心核が小さくなり過ぎる、或いは大きくなり過ぎるため、最終的に製造されるハンダ粉末において所望の平均粒径に調整するのが困難だからである。銅粉末を分散させる分散媒としては、水が好ましい。なお、工程21、工程22はいずれの工程を先に行ってもよく、また、同時に行っても良い。

【0038】

次に、上記調製したSnイオン溶液、銅粉末分散液、及び還元剤水溶液を混合し還元反応を進行させて、銅粉末分散液中に溶解する錫イオンを還元し銅粉末表面に金属錫を析出させる(工程23)。これにより、銅からなる中心核とこの中心核を被覆する錫からなる被覆層とを有するA粉末が分散するA粉末分散液を得る。還元剤としては、テトラヒドロホウ酸ナトリウム、ジメチルアミンボラン等のホウ素水素化物、ヒドラジン等の窒素化合物、三価のチタンイオンや2価のクロムイオン等の金属イオン等が挙げられる。銅粉末分散液との混合に際しては、上記還元剤を溶解させた水溶液を調製し、還元剤水溶液として混合するのが好ましい。このうち、酸化還元反応が可逆的であり、再利用が比較的容易であることから、2価クロムイオンを用いるのが特に好ましい。2価クロムイオンは不安定であるため、これを還元剤として用いる場合には、上記錫イオンが溶解する銅粉末分散液と混合する直前にその都度調製するのが好ましい。

【0039】

Snイオン溶液、銅粉末分散液、還元剤水溶液の混合方法については、特に限定されないが、例えば、次の方法により行うことができる。先ず、調製したSnイオン溶液と銅粉末分散液を容器内へ投入してスタティックミキサ等を用いて混合し、混合液を調製する。そして、この混合液と還元剤水溶液を反応容器内に送液し、スターラ等で撹拌する。このとき、回転速度50〜500rpmにて5〜15分間撹拌するのが好ましい。

【0040】

また、Snイオン溶液と銅粉末分散液の混合割合は、目標のSn、Cu組成を得るため、Snイオン溶液中に溶解するSn2+イオン1.2モルに対して、銅粉末分散液中に分散するCuの量が0.009〜0.0135モルとなるように混合するのが好ましい。

【0041】

次に、上記A粉末分散液を固液分離し、得られた固形分を洗浄、真空乾燥させる。固液分離の方法は特に限定されず、ろ過、デカンテーション等種々の方法が用いられる。固液分離した後、回収した固形分を水又はpHを0.5〜2に調整した塩酸水溶液、硝酸水溶液、硫酸水溶液、或いはメタノール、エタノール、アセトン等で洗浄する。洗浄後は、再度固液分離して固形分を回収する。洗浄から固液分離までの工程を、好ましくは2〜5回繰り返した後、回収した固形分を真空乾燥により乾燥させるのが好ましい。

【0042】

次に、上記得られたA粉末と好ましくは平均粒径が0.01〜0.5μmの銀からなるB粉末を所定の割合で混合してハンダ粉末を得る(工程24)。B粉末の平均粒径を上記範囲に限定するのは、B粉末の平均粒径が上限値を越えるとリフロー時におけるB粉末の溶解に時間が掛かる場合があるからである。また、A粉末とB粉末の混合割合は、金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で混合する。本発明では、使用するハンダ粉末の構成により、Sn、Ag、Cuの組成からなるハンダの共晶組成(質量比でSn:96.5質量%、Ag:3質量%、Cu:0.5質量%)から多少ずらしてもIMCの発生を抑制できるため、目標とする組成を上記範囲に設定して製造することができる。Sn、Ag、Cuの組成が上記範囲から外れると、IMCの発生を抑制が困難となり、また、溶融性が低下する場合がある。A粉末とB粉末の混合には、特に限定されないが、V型混合機等の一般的な粉末混合機を用いることができる。

【0043】

最後に、上記得られたハンダ粉末とハンダ用フラックスを混合しペーストを調製する(工程26)。ハンダ粉末とハンダ用フラックスの混合割合は、ペースト中のハンダ粉末の割合が30〜80質量%となるように調整するのが好ましい。ハンダ粉末の含有量が上限値を越えると、フラックスが少なすぎてペースト化できず、一方、下限値未満ではフラックスの割合が多くなりすぎ、金属の割合が少なくなりすぎるため、溶融時に所望のサイズのプリコートハンダ層を形成できないからである。このうち、ペースト中のハンダ粉末の割合が、30〜50質量%となるように混合割合を調整するのが特に好ましい。また、使用するハンダ用フラックスとしては、例えば、市販フラックスRA(活性)又はRMA(弱活性)等が使用できる。また、ペーストの粘度は50〜200Pa・sの範囲になるように調整するのが好ましい。

【0044】

以上の工程により、本発明のプリコート用ハンダペーストが得られる。フリップチップ実装に際して、このペーストを用いてプリコートハンダ層を形成すれば、プリコートハンダ層表面のIMCの発生を大幅に低減することができる。また、薄くて、かつ均一な厚さのプリコートハンダ層を形成することができる。

【0045】

続いて、本発明のプリコート用ハンダペーストを用いてフリップチップ実装する方法について、図2〜図5を用いて説明する。

【0046】

先ず、図2に示すように、基板30としてプリント基板を用意する。なお、この基板30上面、即ちインナー側の面31には、後述する方法と同様の方法によってプリコートハンダ層を形成した後、ハンダバンプ32を形成し、シリコンチップ33の実装がなされている。ここでは、シリコンチップ33を実装する工程については省略する。この基板30のアウター側の面34には、ハンダ取り付け部、即ちパッド部36以外の部分に所望のパターンでレジスト37が形成される。この基板30のパッド部36以外の部分、即ちレジスト37を、先ずメタルマスク(図示しない)で覆い、スキージ等を用いて、銅からなる下地膜38の表面に本発明のプリコート用ハンダペーストを印刷する。次に、メタルマスクを取り除き、この基板30を、例えばベルト式リフロー炉内で、所定の温度で印刷したペーストのリフローを行い、図3に示すように下地膜38の表面にプリコートハンダ層39を形成する。リフロー時の温度は、ピーク温度を240〜250℃に設定し、窒素雰囲気の下、酸素濃度を50〜100ppm、処理時間を30〜60秒とするのが好ましい。従来のペーストを用いた場合には、一旦発生したIMCを消失させる必要があるため、ピーク温度を260℃程度と高めに設定する必要があるが、本発明のペーストを用いれば、ピーク温度を比較的低めの温度に設定しても、IMCの発生を防ぐことができる。ピーク温度が下限値未満では、本発明のペーストを用いてもIMCが多数発生する場合があるため好ましくない。一方、上限値を越えると製造コストが上がる等の理由から好ましくない。

【0047】

パッド部36にプリコート層39を形成した後、図4に示すように、このプリコート層39表面にハンダボール40をマウントし、接触させた状態で、再度リフローを行う。これにより、図5に示すように、ハンダボール40とプリコートハンダ層39が溶融、結合して、下地層38の表面に突起状のハンダバンプ41が形成される。

【0048】

以上の工程により、接合部の強度が高く、低コストにてフリップチップ実装を行うことができる。

【実施例】

【0049】

次に本発明の実施例を比較例とともに詳しく説明する。

【0050】

<実施例1>

先ず、水1000mlに塩化錫(II)1.2molを添加し、スターラーを用いて回転速度300rpmにて20分間撹拌することにより溶解させ、Snイオン溶液を調製した。このSnイオン溶液に分散剤としてセルロース系分散剤を添加し、スターラーを用いて回転速度300rpmにて20分間更に撹拌し、塩酸にてpHを0.2に調製した。

【0051】

次に、平均粒径が0.25μmの銅粉末を0.012mol用意し、これを水1000mLに添加し、超音波ホモジナイザにて分散した後、これにセルロース系分散剤4.5gを加えることにより銅粉末分散液を調製した。

【0052】

次に、上記調製したSnイオン溶液、銅粉末分散液及び還元剤としてCr2+イオン水溶液を、同一容器内に送液し、還元反応を進行させてSnCu粉末の分散液を得た。還元反応終了後、分散液を60分間静置して粉末を沈降させ、上澄み液を捨て、ここに水1000mlを加えて300rpmにて10分間撹拌する操作を4回繰り返すことにより洗浄を行った。その後、真空乾燥にて乾燥することにより、A粉末として、銅からなる中心核とこの中心核を被覆する錫からなる被覆層を有するSnCu粉末を得た。

【0053】

次に、B粉末として平均粒径が0.2μmの銀粉末を用意し、上記得られたSnCu粉末とこの銀粉末を、V型混合機を用いて金属組成が質量比でSn:96.5質量%:Ag:3.0質量%、Cu:0.5質量%となる割合で混合してハンダ粉末を得た。なお、粉末の金属組成は、ICP−AES(誘導結合プラズマ発光分光分析装置)により測定した値である。

【0054】

次に、市販のRAタイプのハンダ用フラックスと上記ハンダ粉末とを、ペースト中のハンダ粉末の割合が70質量%となるように混合することにより、ペースト粘度が90Pa・sのプリコート用ハンダペーストを調製した。この調製したプリコート用ハンダペーストを実施例1とした。

【0055】

<実施例2〜24及び比較例1,2>

以下の表1に示す合成条件としたこと以外は、実施例1と同様にSnCu粉末を得た。また、以下の表3に示す条件としたこと以外は、実施例1と同様にハンダ粉末及びプリコート用ハンダペーストを得た。

【0056】

<比較例3〜5>

以下の表1に示す合成条件としたこと以外は、実施例1と同様にSnCu粉末を得た。また、以下の表3に示す条件としたこと、及びB粉末として銀粉末の代わりに、銀からなる中心核とこの中心核を被覆する錫からなる被覆層を有するSnAg粉末を用いたこと以外は、実施例1と同様にハンダ粉末及びプリコート用ハンダペーストを得た。なお、使用したSnAg粉末は、実施例1においてSnCu粉末を合成する際に調製した銅粉末分散液の代わりに、以下の表2に示す条件にて銀粉末分散液を調製し、これを用いたこと以外は、SnCu粉末の合成と同様の条件にて行った。

【0057】

【表1】

【0058】

【表2】

【0059】

【表3】

<比較試験及び評価>

実施例1〜24及び比較例1〜5で得られたハンダペーストを用いて、プリント基板のアウター側面に設けられた直径500μmのパッド部にプリコートハンダ層を形成した。形成されたプリコートハンダ層について、IMCの有無、厚さの均一性、また、ハンダペーストの溶融性、表面被覆性、凹凸度、IMCの有無について評価した。プリコートハンダ層の形成条件は、具体的には、プリント基板のアウター側面に設けられた孔径500μmのパッド部にスキージを用いて印刷し、ベルト式リフロー炉(熱対流方式)を用い、炉内を窒素雰囲気、酸素濃度50ppmに設定し、ピーク温度240℃でリフローすることにより行った。これらの結果を以下の表4に示す。

【0060】

(1) 溶融性:形成されたプリコートハンダ層表面に占める、未溶融ハンダの占有面積比にて評価を行った。未溶融ハンダの占有面積比が0%以上20%未満の場合を5段階評価の5とし、20%以上40%未満の場合を5段階評価の4とし、40%以上60%未満の場合を5段階評価の3とし、60%以上80%未満の場合を5段階評価の2とし、80%以上100%以下の場合を5段階評価の1とした。

【0061】

(2) 表面被覆性:パッド部の下地膜に占める、プリコートハンダ層の占有面積比にて評価を行った。プリコートハンダ層の占有面積比が0%以上50%未満の場合を5段階評価の1とし、50%以上65%未満の場合を5段階評価の2とし、65%以上80%未満の場合を5段階評価の3とし、80%以上95%未満の場合を5段階評価の4とし、95%以上100%以下の場合を5段階評価の5とした。

【0062】

(3) 凹凸度:先ず、レーザ顕微鏡(キーエンス社VK−9700)を用いてプリコートハンダ層の3次元形状を測定した。次に、プリコートハンダ層の中心を通る断面形状のプロファイルを球面補正(理想球面を直線に変換する機能)し、補正後のプロファイルの最も高い位置と最も低い位置との差を凹凸度とした。凹凸度が0μm以上6μm未満の場合を5段階評価の5とし、6μm以上8μm未満の場合を5段階評価の4とし、8μm以上9μm未満の場合を5段階評価の3とし、9μm以上11μm未満の場合を5段階評価の2とし、11μm以上の場合を5段階評価の1とした。

【0063】

(4) IMCの有無:形成されたプリコートハンダ層表面を走査型電子顕微鏡(SEM)により観察し、プリコートハンダ層表面に占めるIMCの占有面積比にて評価を行った。IMCの占有面積比が0%以上5%未満の場合を5段階評価の5とし、5%以上10%未満の場合を5段階評価の4とし、10%以上30%未満の場合を5段階評価の3とし、30%以上70%未満の場合を5段階評価の2とし、70%以上100%以下の場合を5段階評価の1とした。また、代表図として、実施例2、比較例4のペーストを用いて形成されたプリコート層表面をSEMにて観察したときの写真図を図6に示す。

【0064】

【表4】

表4から明らかなように、実施例1〜24及び比較例1,2を比較すると、ハンダ粉末の平均粒径が0.1μmに満たない比較例1では、特にリフロー時の溶融性の評価が悪い結果となった。また、ハンダ粉末の平均粒径が5.0μmを越える比較例2では、リフロー時の溶融性が悪く、また、凹凸度が大きくなり、均一な厚さのプリコートハンダ層が形成できなかった。一方、実施例1〜24では、溶融性、表面被覆性及び凹凸度のいずれの評価においても優れた結果が得られた。

【0065】

また、B粉末としてSnAg粉末を用いた比較例3〜5では、プリコートハンダ層表面に、図6に示すようなIMCが多数発生した。これに対し、実施例1〜24では、IMCの発生が非常に少なく、特にプリコート用のハンダペーストとしての用途に好適であることが確認された。

【符号の説明】

【0066】

10 ハンダ粉末

11 A粉末

12 B粉末

【技術分野】

【0001】

本発明は、フリップチップ実装において、プリコートハンダ層の形成に好適なプリコート用ハンダペースト及びその製造方法に関する。更に詳しくは、フリップチップ実装において、IMCの発生が抑えられ、特にプリコートハンダ層の形成に用いた場合に優れた効果を奏するプリコート用ハンダペースト及びその製造方法に関するものである。

【背景技術】

【0002】

電子部品の接合に用いられるハンダは環境の面から鉛フリー化が進められ、現在では、錫を主成分としたハンダ粉末が採用されている。ハンダ粉末のような微細な金属粉末を得る方法としては、ガスアトマイズ法や回転ディスク法等のアトマイズ法の他に、メルトスピニング法、回転電極法、機械的プロセス、化学的プロセス等が知られている。ガスアトマイズ法は、誘導炉やガス炉で金属を溶融した後、タンディッシュの底のノズルから溶融金属を流下させ、その周囲より高圧ガスを吹き付けて粉化する方法である。また回転ディスク法は、遠心力アトマイズ法とも呼ばれ、溶融した金属を高速で回転するディスク上に落下させて、接線方向に剪断力を加えて破断して微細粉を作る方法である。

【0003】

一方、電子部品の微細化とともに接合部品のファインピッチ化も進んでおり、より微細な粒径のハンダ粉末が求められているため、こうしたファインピッチ化に向けた技術の改良も盛んに行われている。例えば、ガスアトマイズ法を改良した技術として、ガスを巻き込ませた状態の金属溶湯をノズルから噴出させ、このノズルの周囲から高圧ガスを吹き付ける金属微粉末の製造方法が開示されている(例えば、特許文献1参照。)。この特許文献1に記載の方法では、溶湯がノズルを通過する際にガスを巻き込ませることによって、ノズルから出湯した時点で溶湯がすでに分断され、より小さな粉末を製造することができる。

【0004】

しかし、上記アトマイズ法により微細な粉末を得るためには、この方法によって得られた金属粉末を更に分級して、ファインピッチ化に対応する5μm以下の微細なものを採取する必要がある。このため、歩留まりが非常に悪くなる。一方、7μm程度の粉末であれば、この方法でも歩留まりは良くなるものの、この程度の粒径のものでは、近年のファインピッチ化には十分に対応できない。

【0005】

このような問題を解消するため、平均粒径(D50)が5μm以下の範囲にある錫を含有する金属粉末y1に、錫とは異なる種類の金属から構成され、平均粒径(D50)が上記金属粉末y1の粒径(D50)よりも小さい0.5μm以下の範囲にある金属粉末zを少なくとも一種以上添加混合してなるハンダ粉末が開示されている(例えば、特許文献2参照)。金属粉末y1は、錫と金属粉末y2から構成され、y2は銀、錫、ニッケル等から構成される。また、金属粉末zは、銀、銅、ニッケル等から構成される。このハンダ粉末を用いて得られたハンダペーストでは、ハンダ粉末の充填量のバラツキが少なくなり、結果的にリフロー後のハンダバンプにおいて高さを均一に形成することができる。

【0006】

ところで、このようなハンダ粉末を含むハンダペーストを用いた実装が行われる電子機器の分野においては、近年の製品の高機能化、多機能化に伴い、シリコンチップ等の電子部品数を増加するためにプリント基板等の基板の実装面積を確保する必要がある一方で、製品の小型軽量化、薄型化が強く求められている。こういった要望に有効な技術としてフリップチップ(FC)技術が注目されており、現在急速に普及しつつある。

【0007】

フリップチップ技術とは、プリント基板等の基板上に複数のシリコンチップを接合する技術の一つであり、フリップチップ実装では、基板にシリコンチップを、また、基板をマザーボード基板に接続、実装するための接続端子として、一般にハンダボールから形成されたハンダバンプ(突起電極)が利用される。ハンダバンプは、基板に設けられたハンダ取り付け部、即ちパッド部に形成される。パッド部には、通常、銅製の下地膜が形成されており、更にこの下地膜表面の酸化防止、或いはハンダバンプの形成に際して、ハンダバンプの濡れ性やハンダバンプとの接合強度を向上させるため、無電解ニッケル/金めっきが形成される。しかし、ニッケルや金は非常に高価なため、最近ではこれらめっきの代わりに錫等の金属を主成分とするプリコートハンダ層が形成され、利用されている。このプリコートハンダ層も、金属粉末とフラックスとの混合比率を変える等の多少の成分調整が行われるものの、上述したハンダ粉末等を含むハンダペーストが用いられ、これを印刷して所定の温度でリフローすることにより形成される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2004−18956号公報(請求項1、段落[0014])

【特許文献2】特開2009−190072号公報(請求項4〜6、段落[0026])

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、フリップチップ実装において、ハンダペーストを用いてプリコートハンダ層を形成したときに、形成後のプリコートハンダ層の表面にIMC(Intermetallic compound)と呼ばれる金属間化合物が発生する場合があることが、本発明者らの研究によって明らかとなっている。

【0010】

例えば、上記従来の特許文献1に示されたハンダ粉末により、Sn、Ag、Cuの組成からなるプリコートハンダ層を形成する場合において、金属粉末y1が錫と銀から構成され、金属粉末zが銅から構成されたハンダ粉末を用いた場合、形成後のプリコートハンダ層の表面にAg3Snを主成分とする金属間化合物が発生することが確認されている。

【0011】

プリコートハンダ層は、通常のハンダバンプよりも非常に薄くて均一な被覆性が求められることから、IMCが生じるとハンダボールとの接合性等の特性に特に悪い影響を及ぼす。一方、従来のハンダ粉末を用いた場合であっても、ハンダの組成が共晶組成(例えば、Sn、Ag、Cuの場合ではSn:Ag:Cu=95:3.0:0.5)になるように厳密な成分調整を行えば、IMCの発生が抑えられることが確認されている。しかし、共晶組成から多少ずれてしまうと、IMCの発生を避けられないため、ペーストにおける成分調整の管理が非常に厳しくなり、ペーストの製造コストが上がるという問題が生じる。

【0012】

また、印刷したペーストをリフローする際に、ピーク温度を高く設定すると、極少量のものであれば、一旦生じたIMCを溶解させて消失させ得ることも確認されている。しかし、この場合であっても、成分調整の管理は厳密に行わなければならず、また、リフロー時のピーク温度を高く設定しなければならないため、実装時の製造コストが上がる。

【0013】

また、プリコートハンダ層は、厚さが20μm程度と非常に薄く形成することが求められる。ハンダペーストに用いられるハンダ粉末としては、上記粉末以外に、Sn−Ag−Cuの合金粉末等も従来開示されているが、粉末の粒径が比較的大きくなるため、IMCの発生量が抑えられても、厚さにムラが生じてしまい、均一な厚さのプリコートハンダ層を形成することができない。

【0014】

本発明の目的は、薄くて、かつ均一な厚さのプリコートハンダ層が形成できるとともに、IMCの発生が大幅に抑えられ、特にプリコートハンダ層の形成に用いた場合に優れたプリコート用ハンダペーストを提供することにある。

【0015】

本発明の別の目的は、厳密な成分管理を必要とせず、しかも低温のピーク温度にてリフローを行った場合でもIMCを大幅に抑制することができるプリコート用ハンダペーストの製造方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明の第1の観点は、ハンダ粉末とハンダ用フラックスとを含有するプリコート用のハンダペーストにおいて、図1に示すように、ハンダ粉末10は銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末11と銀からなるB粉末12との混合粉末であって、上記ハンダ粉末10の平均粒径が0.1〜5.0μmであることを特徴とする。

【0017】

本発明の第2の観点は、第1の観点に基づく発明であって、更に上記ハンダ粉末は金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で上記A粉末及び上記B粉末を含有することを特徴とする。

【0018】

本発明の第3の観点は、第1又は第2の観点に基づく発明であって、更にハンダペースト中の上記ハンダ粉末の含有割合が30〜80質量%であることを特徴とする。

【0019】

本発明の第4の観点は、図7に示すように、錫の金属塩を溶媒に溶解させ、Snイオン溶液を調製する工程21と、銅粉末を溶媒に分散させ、銅粉末分散液を調製する工程22と、Snイオン溶液、銅粉末分散液及び還元剤水溶液を混合して還元反応を進行させることにより、銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末を得る工程23と、A粉末と銀からなるB粉末を混合して平均粒径が0.01〜0.5μmのハンダ粉末を得る工程24と、上記ハンダ粉末とハンダ用フラックスを混合しペーストを調製する工程26とを含むプリコート用ハンダペーストの製造方法である。

【0020】

本発明の第5の観点は、第4の観点に基づく発明であって、更に上記B粉末の平均粒径が0.01〜0.5μmであることを特徴とする。

【0021】

本発明の第6の観点は、第4又は第5の観点に基づく発明であって、更に金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で、上記A粉末と上記B粉末を混合することを特徴とする。

【発明の効果】

【0022】

本発明の第1の観点のプリコート用ハンダペーストは、ハンダ粉末とハンダ用フラックスとを含有し、上記ハンダ粉末は銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末と銀からなるB粉末との混合粉末であって、ハンダ粉末の平均粒径が0.1〜5.0μmである。これにより、フリップチップ実装に際して、このペーストを用いてプリコートハンダ層を形成すれば、リフロー時にB粉末が容易に溶解するため、プリコートハンダ層表面におけるAg3Snを成分とするIMCの発生量を大幅に低減することができる。また、薄くて、かつ均一な厚さのプリコートハンダ層を形成することができる。

【0023】

本発明の第2の観点のプリコート用ハンダペーストでは、ペーストに含まれる上記ハンダ粉末は、上記A粉末及び上記B粉末を、金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で含有する。従来のハンダペーストを用いた場合、ペーストに含まれるハンダ粉末の金属組成が共晶組成から極僅かにずれただけでIMCの発生が顕著になり、ハンダボールとの接合性が低下する不具合が生じる。一方、本発明のプリコート用ハンダペーストは上記構成の混合粉末を使用しているため、ハンダ粉末の金属組成が共晶組成から多少ずれたとしても、リフロー時にB粉末が容易に溶解することで、プリコートハンダ層表面のAg3Snを成分とするIMCの発生が抑えられる。このため、従来のハンダペーストのように極めて厳密な成分調整を要せず、所定の幅を持たせた上記範囲の金属組成をとり得る。

【0024】

本発明の第4の観点のプリコート用ハンダペーストの製造方法では、錫の金属塩を溶解させたSnイオン溶液に銅粉末を添加して銅粉末分散液を調製する工程と、上記銅粉末分散液と還元剤水溶液を混合し還元反応を進行させることにより、銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末を得る工程と、上記A粉末と銀からなるB粉末を混合して平均粒径が0.01〜0.5μmのハンダ粉末を得る工程と、上記ハンダ粉末とハンダ用フラックスを混合しペーストを調製する工程とを含む。これにより、薄くて、かつ均一な厚さであって、しかもIMCの発生が少ないプリコートハンダ層を形成し得るプリコート用ハンダペーストが得られる。

【図面の簡単な説明】

【0025】

【図1】本発明のプリコート用ハンダペーストが含有するハンダ粉末を模式的に示した断面図である。

【図2】フリップチップ実装が行われる基板の一例を示した概略断面図である。

【図3】フリップチップ実装における一工程を示した図である。

【図4】フリップチップ実装における別の一工程を示した図である。

【図5】フリップチップ実装における更に別の一工程を示した図である。

【図6】実施例において形成後のプリコートハンダ層表面を走査型電子顕微鏡(SEM)にて観察したときの写真図である。

【図7】本発明のプリコート用ハンダペーストの製造工程を示すプロセスフロー図である。

【発明を実施するための形態】

【0026】

次に本発明を実施するための形態を図面に基づいて説明する。

【0027】

本発明のプリコート用ハンダペーストは、ハンダ粉末とハンダ用フラックスとを含有する。その特徴ある構成は、図1に示すように、ペーストに含まれるハンダ粉末10が、銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末11と銀からなるB粉末12との混合粉末であって、上記ハンダ粉末10の平均粒径が0.1〜5.0μmであることにある。ハンダ粉末の平均粒径を5.0μm以下に限定したのは、5.0μmを越えると薄くて、かつ均一な厚さのプリコートハンダ層が形成できないからである。また、平均粒径を0.1μm以上としたのは、0.1μm未満のハンダ粉末では溶融性に不具合が生じるからである。なお、本明細書において、粉末の平均粒径とは、レーザー回折散乱法を用いた粒度分布測定装置(堀場製作所社製、レーザー回折/散乱式粒子径分布測定装置LA-950)にて測定した体積累積中位径(Median径、D50)をいう。本発明のプリコート用ハンダペーストに含まれるハンダ粉末は、平均粒径が0.1〜5.0μmと非常に微細であるため、非常に薄くて、かつ均一な厚さのプリコートハンダ層を形成することができる。

【0028】

そして、ペーストに含まれるハンダ粉末に、上記銅からなる中心核と中心核を被覆する錫からなる被覆層とを有するA粉末11と、銀からなるB粉末12との混合粉末を含有させることにより、Sn、Ag、Cuからなる組成のプリコートハンダ層を形成する際に、このペーストを用いれば、IMCが少ないプリコートハンダ層が得られる。即ち、本発明のハンダペーストは、Sn、Ag、Cuからなる組成のプリコートハンダ層を形成するペーストにおいて、使用されるハンダ粉末の粉末構造の選択に特徴を有するものであり、上記構成の混合粉末を使用することによって、IMCの抑制効果が得られ、特にプリコート用のハンダペーストとして用いた場合に顕著な効果を奏する。

【0029】

A粉末として中心核の金属が錫で被覆された構造の粉末を用いる理由は、錫よりも融点の高い金属を、融点の低い錫で被覆することにより、リフロー時における粉末同士の接触面積を大きくすることができるからである。これにより、融点の高い単一金属からなる金属粉末をそのまま含有させたものに比べて、リフロー時における粉末同士の接触面積を非常に大きくすることができ、溶融性及び濡れ性を向上させることができる。また、A粉末における中心核を銅とする理由は、Sn、Ag、Cuからなる金属組成のハンダペーストを形成する際に、Agを中心核とすると、粉末の製造段階において既にAg3Snを主成分とするIMCが粉末中に形成されており、更にリフロー時に未溶解のIMCがペーストの凝固時に粗大化するからである。

【0030】

一方、本発明のハンダペーストでは、使用するハンダ粉末について、中心核を銅とし、被覆層をSnとするA粉末と、Snによって被覆されていないAgからなるB粉末に限定することにより、粉末の製造段階においてもAg3Snを主成分とするIMCの発生量が抑えられ、更にリフロー時においてもこのIMCの発生が低減される。このため、本発明のハンダペーストは、フリップチップ実装におけるプリコートハンダ層の形成する用途として特に好適に用いることができる。

【0031】

また、Cu、Sn間に生じる金属間化合物も不具合を発生させる原因となるが、Sn、Ag、Cuの組成からなるハンダの共晶組成、即ち目標とする組成におけるCu含有量がAg含有量に比べて少ないことから、金属間化合物による影響が少ないものと推察される。

【0032】

上記ハンダ粉末は、金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合でA粉末及びB粉末を含有する。ハンダ粉末として、上記構成の混合粉末を使用しているため、所定の幅を持たせた上記範囲の金属組成をとり得る。

【0033】

また、本発明のペーストにおいて、B粉末を構成するAgは、IMCの発生量を抑制するためSnによって被覆された構造を有するものではないが、A粉末を構成するCuがSnによって被覆された構造を有することにより、上述の溶融性及び濡れ性も確保される。

【0034】

続いて、本発明のプリコート用ハンダペーストの製造方法について説明する。

【0035】

図7に示すように、先ず、錫の金属塩を溶媒に溶解させて、錫イオン溶液を調製する(工程21)。錫の金属塩としては、塩化錫(II)、硝酸錫(II)、硫酸錫(II)等が挙げられる。溶媒としては、水又はpHを0.5〜2に調整した塩酸水溶液、硝酸水溶液、硫酸水溶液等が挙げられる。錫イオン溶液中の錫イオン濃度は、0.05〜3モル/Lの範囲内とするが好ましい。下限値未満では、錫イオン溶液中の錫イオンの濃度が希釈過ぎるため、反応が極めて遅くなり、定量的に反応を終了させるのが困難であるからである。一方、上限値を越えると、錫イオン水溶液と、後述する還元剤水溶液との均一な混合に時間が掛かり、反応が局所的に進むことによって粒径が不均一になる傾向があるため好ましくない。金属塩の溶媒へ溶解は、スターラを用いて回転速度100〜500rpmにて10〜30分間撹拌することにより行うのが好ましい。

【0036】

上記調整した錫イオン溶液は、後述する還元反応によって析出させた金属の再溶解を防ぐため、塩酸、硫酸又は硝酸等の添加によりpHを0.5〜2の範囲に調整しておくのが好ましい。また、錫イオン溶液には、分散剤として、セルロース系又はビニル系の分散剤、多価アルコールの他、ゼラチン、カゼイン、ポリビニルピロリドン(PVP)等を添加しておくのが好ましい。分散剤の添加量は、0.001〜15質量%の範囲内であることが好ましい。分散剤を添加した後は、スターラを用いて好ましくは回転速度100〜500rpmにて1〜30分間更に撹拌しておく。

【0037】

次に、銅粉末を分散媒に分散させた銅粉末分散液を調製する(工程22)。分散させる銅粉末の平均粒径は0.1〜5.0μmであることが好ましい。その理由は、平均粒径が上記範囲外の銅粉末では、ハンダ粉末を構成する中心核が小さくなり過ぎる、或いは大きくなり過ぎるため、最終的に製造されるハンダ粉末において所望の平均粒径に調整するのが困難だからである。銅粉末を分散させる分散媒としては、水が好ましい。なお、工程21、工程22はいずれの工程を先に行ってもよく、また、同時に行っても良い。

【0038】

次に、上記調製したSnイオン溶液、銅粉末分散液、及び還元剤水溶液を混合し還元反応を進行させて、銅粉末分散液中に溶解する錫イオンを還元し銅粉末表面に金属錫を析出させる(工程23)。これにより、銅からなる中心核とこの中心核を被覆する錫からなる被覆層とを有するA粉末が分散するA粉末分散液を得る。還元剤としては、テトラヒドロホウ酸ナトリウム、ジメチルアミンボラン等のホウ素水素化物、ヒドラジン等の窒素化合物、三価のチタンイオンや2価のクロムイオン等の金属イオン等が挙げられる。銅粉末分散液との混合に際しては、上記還元剤を溶解させた水溶液を調製し、還元剤水溶液として混合するのが好ましい。このうち、酸化還元反応が可逆的であり、再利用が比較的容易であることから、2価クロムイオンを用いるのが特に好ましい。2価クロムイオンは不安定であるため、これを還元剤として用いる場合には、上記錫イオンが溶解する銅粉末分散液と混合する直前にその都度調製するのが好ましい。

【0039】

Snイオン溶液、銅粉末分散液、還元剤水溶液の混合方法については、特に限定されないが、例えば、次の方法により行うことができる。先ず、調製したSnイオン溶液と銅粉末分散液を容器内へ投入してスタティックミキサ等を用いて混合し、混合液を調製する。そして、この混合液と還元剤水溶液を反応容器内に送液し、スターラ等で撹拌する。このとき、回転速度50〜500rpmにて5〜15分間撹拌するのが好ましい。

【0040】

また、Snイオン溶液と銅粉末分散液の混合割合は、目標のSn、Cu組成を得るため、Snイオン溶液中に溶解するSn2+イオン1.2モルに対して、銅粉末分散液中に分散するCuの量が0.009〜0.0135モルとなるように混合するのが好ましい。

【0041】

次に、上記A粉末分散液を固液分離し、得られた固形分を洗浄、真空乾燥させる。固液分離の方法は特に限定されず、ろ過、デカンテーション等種々の方法が用いられる。固液分離した後、回収した固形分を水又はpHを0.5〜2に調整した塩酸水溶液、硝酸水溶液、硫酸水溶液、或いはメタノール、エタノール、アセトン等で洗浄する。洗浄後は、再度固液分離して固形分を回収する。洗浄から固液分離までの工程を、好ましくは2〜5回繰り返した後、回収した固形分を真空乾燥により乾燥させるのが好ましい。

【0042】

次に、上記得られたA粉末と好ましくは平均粒径が0.01〜0.5μmの銀からなるB粉末を所定の割合で混合してハンダ粉末を得る(工程24)。B粉末の平均粒径を上記範囲に限定するのは、B粉末の平均粒径が上限値を越えるとリフロー時におけるB粉末の溶解に時間が掛かる場合があるからである。また、A粉末とB粉末の混合割合は、金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で混合する。本発明では、使用するハンダ粉末の構成により、Sn、Ag、Cuの組成からなるハンダの共晶組成(質量比でSn:96.5質量%、Ag:3質量%、Cu:0.5質量%)から多少ずらしてもIMCの発生を抑制できるため、目標とする組成を上記範囲に設定して製造することができる。Sn、Ag、Cuの組成が上記範囲から外れると、IMCの発生を抑制が困難となり、また、溶融性が低下する場合がある。A粉末とB粉末の混合には、特に限定されないが、V型混合機等の一般的な粉末混合機を用いることができる。

【0043】

最後に、上記得られたハンダ粉末とハンダ用フラックスを混合しペーストを調製する(工程26)。ハンダ粉末とハンダ用フラックスの混合割合は、ペースト中のハンダ粉末の割合が30〜80質量%となるように調整するのが好ましい。ハンダ粉末の含有量が上限値を越えると、フラックスが少なすぎてペースト化できず、一方、下限値未満ではフラックスの割合が多くなりすぎ、金属の割合が少なくなりすぎるため、溶融時に所望のサイズのプリコートハンダ層を形成できないからである。このうち、ペースト中のハンダ粉末の割合が、30〜50質量%となるように混合割合を調整するのが特に好ましい。また、使用するハンダ用フラックスとしては、例えば、市販フラックスRA(活性)又はRMA(弱活性)等が使用できる。また、ペーストの粘度は50〜200Pa・sの範囲になるように調整するのが好ましい。

【0044】

以上の工程により、本発明のプリコート用ハンダペーストが得られる。フリップチップ実装に際して、このペーストを用いてプリコートハンダ層を形成すれば、プリコートハンダ層表面のIMCの発生を大幅に低減することができる。また、薄くて、かつ均一な厚さのプリコートハンダ層を形成することができる。

【0045】

続いて、本発明のプリコート用ハンダペーストを用いてフリップチップ実装する方法について、図2〜図5を用いて説明する。

【0046】

先ず、図2に示すように、基板30としてプリント基板を用意する。なお、この基板30上面、即ちインナー側の面31には、後述する方法と同様の方法によってプリコートハンダ層を形成した後、ハンダバンプ32を形成し、シリコンチップ33の実装がなされている。ここでは、シリコンチップ33を実装する工程については省略する。この基板30のアウター側の面34には、ハンダ取り付け部、即ちパッド部36以外の部分に所望のパターンでレジスト37が形成される。この基板30のパッド部36以外の部分、即ちレジスト37を、先ずメタルマスク(図示しない)で覆い、スキージ等を用いて、銅からなる下地膜38の表面に本発明のプリコート用ハンダペーストを印刷する。次に、メタルマスクを取り除き、この基板30を、例えばベルト式リフロー炉内で、所定の温度で印刷したペーストのリフローを行い、図3に示すように下地膜38の表面にプリコートハンダ層39を形成する。リフロー時の温度は、ピーク温度を240〜250℃に設定し、窒素雰囲気の下、酸素濃度を50〜100ppm、処理時間を30〜60秒とするのが好ましい。従来のペーストを用いた場合には、一旦発生したIMCを消失させる必要があるため、ピーク温度を260℃程度と高めに設定する必要があるが、本発明のペーストを用いれば、ピーク温度を比較的低めの温度に設定しても、IMCの発生を防ぐことができる。ピーク温度が下限値未満では、本発明のペーストを用いてもIMCが多数発生する場合があるため好ましくない。一方、上限値を越えると製造コストが上がる等の理由から好ましくない。

【0047】

パッド部36にプリコート層39を形成した後、図4に示すように、このプリコート層39表面にハンダボール40をマウントし、接触させた状態で、再度リフローを行う。これにより、図5に示すように、ハンダボール40とプリコートハンダ層39が溶融、結合して、下地層38の表面に突起状のハンダバンプ41が形成される。

【0048】

以上の工程により、接合部の強度が高く、低コストにてフリップチップ実装を行うことができる。

【実施例】

【0049】

次に本発明の実施例を比較例とともに詳しく説明する。

【0050】

<実施例1>

先ず、水1000mlに塩化錫(II)1.2molを添加し、スターラーを用いて回転速度300rpmにて20分間撹拌することにより溶解させ、Snイオン溶液を調製した。このSnイオン溶液に分散剤としてセルロース系分散剤を添加し、スターラーを用いて回転速度300rpmにて20分間更に撹拌し、塩酸にてpHを0.2に調製した。

【0051】

次に、平均粒径が0.25μmの銅粉末を0.012mol用意し、これを水1000mLに添加し、超音波ホモジナイザにて分散した後、これにセルロース系分散剤4.5gを加えることにより銅粉末分散液を調製した。

【0052】

次に、上記調製したSnイオン溶液、銅粉末分散液及び還元剤としてCr2+イオン水溶液を、同一容器内に送液し、還元反応を進行させてSnCu粉末の分散液を得た。還元反応終了後、分散液を60分間静置して粉末を沈降させ、上澄み液を捨て、ここに水1000mlを加えて300rpmにて10分間撹拌する操作を4回繰り返すことにより洗浄を行った。その後、真空乾燥にて乾燥することにより、A粉末として、銅からなる中心核とこの中心核を被覆する錫からなる被覆層を有するSnCu粉末を得た。

【0053】

次に、B粉末として平均粒径が0.2μmの銀粉末を用意し、上記得られたSnCu粉末とこの銀粉末を、V型混合機を用いて金属組成が質量比でSn:96.5質量%:Ag:3.0質量%、Cu:0.5質量%となる割合で混合してハンダ粉末を得た。なお、粉末の金属組成は、ICP−AES(誘導結合プラズマ発光分光分析装置)により測定した値である。

【0054】

次に、市販のRAタイプのハンダ用フラックスと上記ハンダ粉末とを、ペースト中のハンダ粉末の割合が70質量%となるように混合することにより、ペースト粘度が90Pa・sのプリコート用ハンダペーストを調製した。この調製したプリコート用ハンダペーストを実施例1とした。

【0055】

<実施例2〜24及び比較例1,2>

以下の表1に示す合成条件としたこと以外は、実施例1と同様にSnCu粉末を得た。また、以下の表3に示す条件としたこと以外は、実施例1と同様にハンダ粉末及びプリコート用ハンダペーストを得た。

【0056】

<比較例3〜5>

以下の表1に示す合成条件としたこと以外は、実施例1と同様にSnCu粉末を得た。また、以下の表3に示す条件としたこと、及びB粉末として銀粉末の代わりに、銀からなる中心核とこの中心核を被覆する錫からなる被覆層を有するSnAg粉末を用いたこと以外は、実施例1と同様にハンダ粉末及びプリコート用ハンダペーストを得た。なお、使用したSnAg粉末は、実施例1においてSnCu粉末を合成する際に調製した銅粉末分散液の代わりに、以下の表2に示す条件にて銀粉末分散液を調製し、これを用いたこと以外は、SnCu粉末の合成と同様の条件にて行った。

【0057】

【表1】

【0058】

【表2】

【0059】

【表3】

<比較試験及び評価>

実施例1〜24及び比較例1〜5で得られたハンダペーストを用いて、プリント基板のアウター側面に設けられた直径500μmのパッド部にプリコートハンダ層を形成した。形成されたプリコートハンダ層について、IMCの有無、厚さの均一性、また、ハンダペーストの溶融性、表面被覆性、凹凸度、IMCの有無について評価した。プリコートハンダ層の形成条件は、具体的には、プリント基板のアウター側面に設けられた孔径500μmのパッド部にスキージを用いて印刷し、ベルト式リフロー炉(熱対流方式)を用い、炉内を窒素雰囲気、酸素濃度50ppmに設定し、ピーク温度240℃でリフローすることにより行った。これらの結果を以下の表4に示す。

【0060】

(1) 溶融性:形成されたプリコートハンダ層表面に占める、未溶融ハンダの占有面積比にて評価を行った。未溶融ハンダの占有面積比が0%以上20%未満の場合を5段階評価の5とし、20%以上40%未満の場合を5段階評価の4とし、40%以上60%未満の場合を5段階評価の3とし、60%以上80%未満の場合を5段階評価の2とし、80%以上100%以下の場合を5段階評価の1とした。

【0061】

(2) 表面被覆性:パッド部の下地膜に占める、プリコートハンダ層の占有面積比にて評価を行った。プリコートハンダ層の占有面積比が0%以上50%未満の場合を5段階評価の1とし、50%以上65%未満の場合を5段階評価の2とし、65%以上80%未満の場合を5段階評価の3とし、80%以上95%未満の場合を5段階評価の4とし、95%以上100%以下の場合を5段階評価の5とした。

【0062】

(3) 凹凸度:先ず、レーザ顕微鏡(キーエンス社VK−9700)を用いてプリコートハンダ層の3次元形状を測定した。次に、プリコートハンダ層の中心を通る断面形状のプロファイルを球面補正(理想球面を直線に変換する機能)し、補正後のプロファイルの最も高い位置と最も低い位置との差を凹凸度とした。凹凸度が0μm以上6μm未満の場合を5段階評価の5とし、6μm以上8μm未満の場合を5段階評価の4とし、8μm以上9μm未満の場合を5段階評価の3とし、9μm以上11μm未満の場合を5段階評価の2とし、11μm以上の場合を5段階評価の1とした。

【0063】

(4) IMCの有無:形成されたプリコートハンダ層表面を走査型電子顕微鏡(SEM)により観察し、プリコートハンダ層表面に占めるIMCの占有面積比にて評価を行った。IMCの占有面積比が0%以上5%未満の場合を5段階評価の5とし、5%以上10%未満の場合を5段階評価の4とし、10%以上30%未満の場合を5段階評価の3とし、30%以上70%未満の場合を5段階評価の2とし、70%以上100%以下の場合を5段階評価の1とした。また、代表図として、実施例2、比較例4のペーストを用いて形成されたプリコート層表面をSEMにて観察したときの写真図を図6に示す。

【0064】

【表4】

表4から明らかなように、実施例1〜24及び比較例1,2を比較すると、ハンダ粉末の平均粒径が0.1μmに満たない比較例1では、特にリフロー時の溶融性の評価が悪い結果となった。また、ハンダ粉末の平均粒径が5.0μmを越える比較例2では、リフロー時の溶融性が悪く、また、凹凸度が大きくなり、均一な厚さのプリコートハンダ層が形成できなかった。一方、実施例1〜24では、溶融性、表面被覆性及び凹凸度のいずれの評価においても優れた結果が得られた。

【0065】

また、B粉末としてSnAg粉末を用いた比較例3〜5では、プリコートハンダ層表面に、図6に示すようなIMCが多数発生した。これに対し、実施例1〜24では、IMCの発生が非常に少なく、特にプリコート用のハンダペーストとしての用途に好適であることが確認された。

【符号の説明】

【0066】

10 ハンダ粉末

11 A粉末

12 B粉末

【特許請求の範囲】

【請求項1】

ハンダ粉末とハンダ用フラックスとを含有するプリコート用のハンダペーストにおいて、

前記ハンダ粉末は銅からなる中心核と前記中心核を被覆する錫からなる被覆層とを有するA粉末と銀からなるB粉末との混合粉末であって、

前記ハンダ粉末の平均粒径が0.1〜5.0μmである

ことを特徴とするプリコート用ハンダペースト。

【請求項2】

前記ハンダ粉末は金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で前記A粉末及び前記B粉末を含有する請求項1記載のプリコート用ハンダペースト。

【請求項3】

前記ハンダペースト中の前記ハンダ粉末の含有割合が30〜80質量%である請求項1又は2記載のプリコート用ハンダペースト。

【請求項4】

錫の金属塩を溶媒に溶解させ、Snイオン溶液を調製する工程と、

銅粉末を溶媒に分散させ、銅粉末分散液を調製する工程と、

前記Snイオン溶液、前記銅粉末分散液及び還元剤水溶液を混合して還元反応を進行させることにより、銅からなる中心核と前記中心核を被覆する錫からなる被覆層とを有するA粉末を得る工程と、

前記A粉末と銀からなるB粉末を混合して平均粒径が0.1〜5.0μmのハンダ粉末を得る工程と、

前記ハンダ粉末とハンダ用フラックスを混合しペーストを調製する工程と

を含むプリコート用ハンダペーストの製造方法。

【請求項5】

前記B粉末の平均粒径が0.01〜0.5μmである請求項4記載のプリコート用ハンダペーストの製造方法。

【請求項6】

金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で、前記A粉末と前記B粉末を混合する請求項4又は5記載のプリコート用ハンダペーストの製造方法。

【請求項1】

ハンダ粉末とハンダ用フラックスとを含有するプリコート用のハンダペーストにおいて、

前記ハンダ粉末は銅からなる中心核と前記中心核を被覆する錫からなる被覆層とを有するA粉末と銀からなるB粉末との混合粉末であって、

前記ハンダ粉末の平均粒径が0.1〜5.0μmである

ことを特徴とするプリコート用ハンダペースト。

【請求項2】

前記ハンダ粉末は金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で前記A粉末及び前記B粉末を含有する請求項1記載のプリコート用ハンダペースト。

【請求項3】

前記ハンダペースト中の前記ハンダ粉末の含有割合が30〜80質量%である請求項1又は2記載のプリコート用ハンダペースト。

【請求項4】

錫の金属塩を溶媒に溶解させ、Snイオン溶液を調製する工程と、

銅粉末を溶媒に分散させ、銅粉末分散液を調製する工程と、

前記Snイオン溶液、前記銅粉末分散液及び還元剤水溶液を混合して還元反応を進行させることにより、銅からなる中心核と前記中心核を被覆する錫からなる被覆層とを有するA粉末を得る工程と、

前記A粉末と銀からなるB粉末を混合して平均粒径が0.1〜5.0μmのハンダ粉末を得る工程と、

前記ハンダ粉末とハンダ用フラックスを混合しペーストを調製する工程と

を含むプリコート用ハンダペーストの製造方法。

【請求項5】

前記B粉末の平均粒径が0.01〜0.5μmである請求項4記載のプリコート用ハンダペーストの製造方法。

【請求項6】

金属組成が質量比でAg:2.7〜3.3質量%、Cu:0.4〜0.6質量%、残部Sn及び不可避不純物となる割合で、前記A粉末と前記B粉末を混合する請求項4又は5記載のプリコート用ハンダペーストの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図6】

【公開番号】特開2013−94836(P2013−94836A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241370(P2011−241370)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]