プリフォームおよびその製造方法並びにFRPの製造方法

【課題】コーナー部を有するFRP成形時における強化繊維基材や副資材のブリッジを防止し、コーナー部における厚みを所定の厚みに維持するとともに、コーナー部に樹脂リッチ部分やボイドを発生させないようにした、プリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにFRPの製造方法を提供する。

【解決手段】強化繊維基材を用いて形成される、コーナー部を有するFRP成形用のプリフォームを製造するに際し、少なくともコーナー部およびその両側部分にわたって、強化繊維基材に副資材を一体化した状態に、プリフォームを賦形することを特徴とするプリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにその方法により製造されたプリフォームを用いるFRPの製造方法。

【解決手段】強化繊維基材を用いて形成される、コーナー部を有するFRP成形用のプリフォームを製造するに際し、少なくともコーナー部およびその両側部分にわたって、強化繊維基材に副資材を一体化した状態に、プリフォームを賦形することを特徴とするプリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにその方法により製造されたプリフォームを用いるFRPの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コーナー部を有するプリフォームの製造方法、その方法により製造されたプリフォーム、およびその方法により製造されたプリフォームを用いるFRP(繊維強化プラスチック)の製造方法に関する。

【背景技術】

【0002】

ドライの強化繊維基材を成形型上に配置し、全体をバッグ材で覆って内部を減圧し、樹脂を注入して強化繊維基材に含浸させることによりFRPを成形する真空RTM(Resin Transfer Molding) 成形方法が知られている(例えば、特許文献1)。この真空RTM成形方法においては、通常、強化繊維基材は予め所定の形状に賦形され、そのプリフォームが成形型上に配置される。また、FRP成形の際の注入樹脂を均一に拡散させるための、樹脂拡散用の媒体や、該樹脂拡散媒体をFRP成形後にFRPから剥離させるための剥離層(以下、ピールプライと呼ぶこともある。)等の副資材を用いる成形方法も知られている(同特許文献1)。

【0003】

ところが、成形すべきFRPがコーナー部を有する場合、したがって、強化繊維基材のプリフォームがコーナー部を有する場合、以下のような問題を生じることがある。例えば図2に副資材を用いない場合の例を、図3に副資材を用いる場合の例を、それぞれ示す。図2に示す例においては、コーナー部を有する雌型101内に、対応するコーナー部を有する形状に賦形された強化繊維基材102が配置され、全体がバッグ材としてのバギングフィルム103(例えば、ナイロンフィルム)で覆われ、外部に対して内部がシール材104でシールされる(図2(A))。この状態で、内部が真空吸引され、減圧された内部に樹脂が注入されて、樹脂が強化繊維基材102に含浸される(図2(B))。このとき、バギングフィルム103から強化繊維基材102には加圧力が作用するが、コーナー部においては強化繊維基材102がブリッジ状に突っ張るため、その部位における強化繊維基材102の厚みA(隙間が形成される場合にはその隙間込みの厚み)が他の部位よりも厚くなり、例えば型底部部位での強化繊維基材102の厚みB以上に厚くなる。この状態で樹脂を硬化させFRPを成形すると、図2(C)に示すように、成形されたFRP105も同様に、対応する部位間に、A’≧B’の関係が生じることになり、目標とする寸法精度が得られないおそれがある。また、厚みの厚い部位A’では、強化繊維の体積含有率Vfが小さくなったり、樹脂リッチ部が生じたり、場合によってはボイドが発生するおそれもある。

【0004】

また、図3に示す例においては、コーナー部を有する雌型111内に、対応するコーナー部を有する形状に賦形された強化繊維基材112が配置され、その上に、ピールプライ113、樹脂拡散媒体114(例えば、ポリプロピレン製のメディア)が順次配置され、これら全体がバッグ材としてのバギングフィルム115(例えば、ナイロンフィルム)で覆われ、外部に対して内部がシール材116でシールされる(図3(A))。この状態で、内部が真空吸引され、減圧された内部に樹脂が注入されて、樹脂が樹脂拡散媒体114を介して拡散されつつ強化繊維基材112に含浸される(図3(B))。このとき、バギングフィルム115から強化繊維基材112には加圧力が作用するが、コーナー部においては強化繊維基材112やピールプライ113、樹脂拡散媒体114の副資材がブリッジ状に突っ張るため、その部位における強化繊維基材112の厚みCが厚くなったり、隙間117が形成されたりし、例えば型底部部位での強化繊維基材112の厚みB以上に厚くなる。この状態で樹脂を硬化させFRPを成形すると、図3(C)に示すように、成形されたFRP118も同様に、対応する部位間に、C’≧B’の関係が生じることになり、目標とする寸法制度が得られないおそれがある。また、厚みの厚い部位A’では、強化繊維の体積含有率Vfが小さくなったり、隙間117が形成された部位では、樹脂リッチ部分119が生じたり、場合によってはボイドが発生するおそれもある。

【特許文献1】特開2004−130599号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで本発明の課題は、とくに上記のようなコーナー部における問題点に着目し、FRP成形時における強化繊維基材や副資材のブリッジを防止し、コーナー部における厚みを所定の厚みに維持するとともに、コーナー部に樹脂リッチ部分やボイドを発生させないようにした、プリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにその方法により製造されたプリフォームを用いるFRPの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係るプリフォームの製造方法は、強化繊維基材を用いて形成される、コーナー部を有するFRP成形用のプリフォームを製造する方法であって、少なくとも前記コーナー部およびその両側部分にわたって、前記強化繊維基材に副資材を一体化した状態に、プリフォームを賦形することを特徴とする方法からなる。

【0007】

すなわち、本発明においては、コーナー部を有するプリフォームが、FRP成形に使用される前に、予め、強化繊維基材に副資材を一体化した状態で所定形状のプリフォームとして賦形される。強化繊維基材と副資材が一体化されることにより、互いに所定形状に維持し合うことになるので、コーナー部におけるブリッジの発生が防止され、コーナー部で強化繊維基材の厚みが増加することが防止され、成形時にコーナー部で隙間が発生することが防止されて樹脂リッチ部やボイドの発生が防止される。

【0008】

より具体的には、例えば、上記プリフォームのコーナー部に対応するコーナー部を有する賦形治具上に、上記副資材と上記強化繊維基材を両者間に接着材料を介在させて配置し、その上にゴムシートを被せ内部を減圧することによりゴムシートによる加圧力を副資材および強化繊維基材に作用させ、該副資材および強化繊維基材を上記接着材料を介して一体化しつつ、該一体化材を上記賦形治具に沿わせて賦形する。この賦形時には、ゴムシートによる加圧に加え、一体化材を加熱することにより、賦形の容易化をはかるとともに、接着材料による一体化を促進することもできる。

【0009】

上記一体化材を上記賦形治具に沿わせて賦形した後、ゴムシートによる加圧は解除すればよく、加圧解除後に、所定形状に賦形されたプリフォームを賦形治具から脱型し、FRPの成形に供すればよい。

【0010】

上記副資材としては、FRP成形の際に樹脂を拡散させる樹脂拡散媒体、または該樹脂拡散媒体および該樹脂拡散媒体を成形後FRPから剥離させるための剥離層(つまり、前述のピールプライ)からなる構成のいずれも採用できる。ピールプライを使用しない場合には、用途によっては、樹脂拡散媒体をそのままFRP成形品内に残すことも可能である。

【0011】

本発明は、このようなプリフォームの製造方法によって製造されたプリフォーム、つまり少なくともコーナー部において強化繊維基材と副資材が一体化されたプリフォームについても提供する。

【0012】

本発明に係るFRPの製造方法は、上記のような方法により製造されたプリフォームを成形型上に配置し、該プリフォーム全体をバッグ材で覆って内部を減圧し、該プリフォームに対し樹脂を注入する方法からなる。

【0013】

また、本発明に係るFRPの製造方法は、上記のような方法により製造されたプリフォームを、上記賦形治具の形状を反転した形状を有する雌型内に配置し、該プリフォーム全体をバッグ材で覆って内部を減圧し、該プリフォームに対し樹脂を注入する方法からなる。

【0014】

このようなFRPの製造方法においては、プリフォーム賦形段階での強化繊維体積含有率Vpf(%)とFRP成形後の強化繊維体積含有率Vf(%)がVf−5≦Vpf≦Vf+2の関係にあることが好ましい。この範囲への制御は、例えば、賦形温度と上記ゴムシート介した賦形圧力と保持時間の設定、制御によって行うことが可能である。このVf(%)は、FRPの設計目標値である。Vpf(%)がVf−5(%)よりも低いと、図3に示したような従来と同様の問題が生じるおそれが高くなり、Vpf(%)がVf+2(%)よりも高いと、FRP成形時にVpfがVfに戻されようとする際に、局部的にしわが発生しやすくなるおそれが高くなる。

【発明の効果】

【0015】

本発明によれば、強化繊維基材と副資材を一体化したプリフォームとすることにより、FRP成形の際のコーナー部での強化繊維基材や副資材のブリッジの発生を防止でき、コーナー部で強化繊維基材の厚みが増加したり、コーナー部で隙間が発生したりすることを防止して、所定寸法への成形を確実に行うことができるとともに、樹脂リッチ部やボイドの発生を防止して均一なFRP物性を達成できる。

【0016】

また、強化繊維基材と副資材の一体化により、FRP成形時の副資材のずれを防止することもできる。さらに、FRP成形時に副資材を個別に配置する必要がなくなるので、副資材を配置する際の、あるいは配置前の、異物の混入(コンタミ)がなくなり、FRP成形品へのコンタミを防ぐこともできる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明の望ましい実施の形態について、図面を参照しながら説明する。

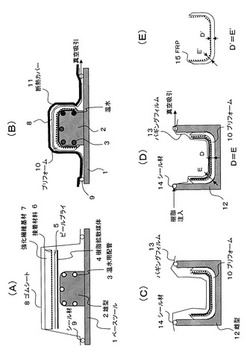

図1は、本発明の一実施態様に係るプリフォームの製造方法、および、その方法により製造されたプリフォームを用いてFRPを成形するまでの一連の工程を示している。図1(A)、(B)は本発明の一実施態様に係るプリフォームの製造方法を示している。図1(A)に示すように、ベースツール1上に、コーナー部を有する賦形治具としての雄型2が設けられており、本実施態様では、雄型2内に加熱のための温水用配管3が埋設されている。この賦形治具としての雄型2上に、副資材としての、樹脂拡散媒体4(例えば、ポリプロピレン製樹脂拡散媒体)と剥離層としてのピールプライ5(例えば、ナイロン製ピールプライ)がこの順に配置され、その上に、副資材側の表面に接着材料6(例えば、熱可塑性樹脂)が散布された強化繊維基材7(例えば、複数の基材の積層体からなる強化繊維基材)が配置される。その上にゴムシート8が被せられ、周囲がシール材9でシールされる。

【0018】

この状態で、図1(B)に示すように、真空ポンプ(図示略)等による真空吸引によりゴムシート8で覆われた内部が減圧され、それによってゴムシート8による加圧力が作用されて、強化繊維基材7と上記副資材が雄型2の外面に沿うように密着されるように賦形されるとともに、強化繊維基材7と副資材との間に介在された接着材料6によって強化繊維基材7と副資材が一体化されたプリフォーム10として賦形される。本実施態様では、この賦形時に、ゴムシート8上に断熱カバー11が配置され、温水用配管3に温水が通水されて、加熱も行われ、それによってプリフォーム10の賦形と接着材料6による強化繊維基材7と副資材の一体化が促進されるようになっている。所定の賦形が終了したら、コーナー部を有するプリフォーム10が雄型2から脱型され、本発明に係るプリフォーム10が得られる。

【0019】

このプリフォーム10を用いて、本発明に係るFRPの製造方法は、図1(C)、(D)、(E)に示すように実施される。図1(C)に示すように、プリフォーム10が、プリフォーム10のコーナー部に対応するコーナー部を有する(つまり、上記賦形治具としての雄型2の形状を反転した形状を有する)、成形型としての雌型12内に配置され、バッグ材としてのバギングフィルム13で覆われて周囲がシール材14でシールされる。この状態で、図1(D)に示すように、バギングフィルム13で覆われた内部が真空ポンプ(図示略)等による真空吸引により減圧され、減圧された内部に、FRPのマトリックス樹脂となる液状の樹脂が注入され、いわゆる真空RTM成形が行われる。この真空RTM成形時においては、プリフォーム10は、強化繊維基材7と副資材が予め一体化されたものからなるので、その形状、とくにコーナー部の形状は、所定の成形目標形状に相当する形状に維持され、コーナー部で強化繊維基材7や副資材がブリッジ状に突っ張ることが防止される。したがって、コーナー部における強化繊維基材7の厚みEと、それ以外の部位の厚み、例えば雌型12の底部における強化繊維基材7の平坦部の厚みDとは実質的に等しい厚みに保たれる。また、成形品の表面性状を向上させるためにカールプレートをプリフォームの表面、または、前記副資材の上に配してもよい。

【0020】

上記真空RTM成形において、樹脂の硬化が終了したら、バギングフィルム13が取り外され、成形体が雌型12から脱型され、さらに、ピールプライ5の剥離によりピールプライ5と樹脂拡散媒体4が除去されて、図1(E)に示すようなFRP15(FRP成形品)が得られる。上記の如く真空RTM成形時の強化繊維基材7の厚みEとDとが等しく保たれているので、この成形後のFRP15においても、コーナー部における厚みE’と底部平坦部における厚みD’も実質的に等しい厚みとなり、FRP15は全体にわたって目標とする形状、寸法に仕上げられる。

【0021】

なお、この真空RTM成形においては、前述したように、プリフォーム10の賦形段階における強化繊維基材7の強化繊維体積含有率Vpf(%)とFRP成形後の強化繊維体積含有率Vf(%)がVf−5≦Vpf≦Vf+2の関係にあることが好ましい。この範囲への制御は、上記温水の温度を制御して賦形温度を適切に設定、制御すること、上記真空吸引による減圧度を制御してゴムシート8による賦形加圧力を適切に設定、制御することによって容易に行うことが可能である。前述の如く、FRP15の設計目標値であるVf(%)に対し、Vpf(%)がVf−5(%)よりも低いと、図3に示したような従来と同様の問題が生じるおそれが高くなり、Vpf(%)がVf+2(%)よりも高いと、FRP15の成形時にVpfがVfに戻されようとする際に、局部的にしわが発生しやすくなるおそれが高くなる。

【0022】

このプリフォームにおける強化繊維体積含有率Vpfは、次のように算出することができる。

Vpf=W1/(ρ×T1)×100(%)

ここで、

W1:プリフォーム1cm2当たりの強化繊維の重量(g/cm2)

ρ:強化繊維の密度(g/cm3)

T1:JISR7602に準拠し、0.1MPaの荷重下で測定したプリフォームの厚さ(cm)

である。

【0023】

FRP成形品における高Vfを達成するためには、このプリフォームにおけるVpfも高いことが好ましく、好ましいVpfとして、例えば45〜60%の範囲が挙げられる。45%未満であると、真空RTM成形における樹脂の含浸性は良いが、繊維体積含有率の小さなFRPとなり、その分FRPの機械的特性も低くなる。一方、60%を越えると、強化繊維糸条間や繊維間の隙間が小さくなって、樹脂が流れ難くなり好ましくない。本成形品の強化繊維体積含有率Vfの測定方法は、ASTM D3171−99(2004)に準拠し、厚みは、0.001mmまで表示可能なダブルボールマイクロメータ(ボール直径6mm)を用いて測定し、下記式により算出する。

Vf=W2/(ρ×T2)×100(%)

ここで、

W2:強化繊維基材1m2当たりの質量

T2:厚さ(10点箇所の平均値)

ρ:強化繊維密度(g/cm3)

である。

【産業上の利用可能性】

【0024】

本発明は、コーナー部を有するあらゆるプリフォーム、FRPに対して適用可能である。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施態様に係るコーナー部を有するプリフォームの製造方法、および、その方法により製造されたプリフォームを用いてFRPを成形するまでの一連の工程を示す、概略断面図である。

【図2】従来のコーナー部を有するFRPの製造方法における一連の工程を示す概略断面図である。

【図3】従来の別のコーナー部を有するFRPの製造方法における一連の工程を示す概略断面図である。

【符号の説明】

【0026】

1 ベースツール

2 賦形治具としての雄型

3 温水用配管

4 樹脂拡散媒体

5 剥離層としてのピールプライ

6 接着材料

7 強化繊維基材

8 ゴムシート

9 シール材

10 プリフォーム

11 断熱カバー

12 成形型としての雌型

13 バッグ材としてのバギングフィルム

14 シール材

15 FRP

【技術分野】

【0001】

本発明は、コーナー部を有するプリフォームの製造方法、その方法により製造されたプリフォーム、およびその方法により製造されたプリフォームを用いるFRP(繊維強化プラスチック)の製造方法に関する。

【背景技術】

【0002】

ドライの強化繊維基材を成形型上に配置し、全体をバッグ材で覆って内部を減圧し、樹脂を注入して強化繊維基材に含浸させることによりFRPを成形する真空RTM(Resin Transfer Molding) 成形方法が知られている(例えば、特許文献1)。この真空RTM成形方法においては、通常、強化繊維基材は予め所定の形状に賦形され、そのプリフォームが成形型上に配置される。また、FRP成形の際の注入樹脂を均一に拡散させるための、樹脂拡散用の媒体や、該樹脂拡散媒体をFRP成形後にFRPから剥離させるための剥離層(以下、ピールプライと呼ぶこともある。)等の副資材を用いる成形方法も知られている(同特許文献1)。

【0003】

ところが、成形すべきFRPがコーナー部を有する場合、したがって、強化繊維基材のプリフォームがコーナー部を有する場合、以下のような問題を生じることがある。例えば図2に副資材を用いない場合の例を、図3に副資材を用いる場合の例を、それぞれ示す。図2に示す例においては、コーナー部を有する雌型101内に、対応するコーナー部を有する形状に賦形された強化繊維基材102が配置され、全体がバッグ材としてのバギングフィルム103(例えば、ナイロンフィルム)で覆われ、外部に対して内部がシール材104でシールされる(図2(A))。この状態で、内部が真空吸引され、減圧された内部に樹脂が注入されて、樹脂が強化繊維基材102に含浸される(図2(B))。このとき、バギングフィルム103から強化繊維基材102には加圧力が作用するが、コーナー部においては強化繊維基材102がブリッジ状に突っ張るため、その部位における強化繊維基材102の厚みA(隙間が形成される場合にはその隙間込みの厚み)が他の部位よりも厚くなり、例えば型底部部位での強化繊維基材102の厚みB以上に厚くなる。この状態で樹脂を硬化させFRPを成形すると、図2(C)に示すように、成形されたFRP105も同様に、対応する部位間に、A’≧B’の関係が生じることになり、目標とする寸法精度が得られないおそれがある。また、厚みの厚い部位A’では、強化繊維の体積含有率Vfが小さくなったり、樹脂リッチ部が生じたり、場合によってはボイドが発生するおそれもある。

【0004】

また、図3に示す例においては、コーナー部を有する雌型111内に、対応するコーナー部を有する形状に賦形された強化繊維基材112が配置され、その上に、ピールプライ113、樹脂拡散媒体114(例えば、ポリプロピレン製のメディア)が順次配置され、これら全体がバッグ材としてのバギングフィルム115(例えば、ナイロンフィルム)で覆われ、外部に対して内部がシール材116でシールされる(図3(A))。この状態で、内部が真空吸引され、減圧された内部に樹脂が注入されて、樹脂が樹脂拡散媒体114を介して拡散されつつ強化繊維基材112に含浸される(図3(B))。このとき、バギングフィルム115から強化繊維基材112には加圧力が作用するが、コーナー部においては強化繊維基材112やピールプライ113、樹脂拡散媒体114の副資材がブリッジ状に突っ張るため、その部位における強化繊維基材112の厚みCが厚くなったり、隙間117が形成されたりし、例えば型底部部位での強化繊維基材112の厚みB以上に厚くなる。この状態で樹脂を硬化させFRPを成形すると、図3(C)に示すように、成形されたFRP118も同様に、対応する部位間に、C’≧B’の関係が生じることになり、目標とする寸法制度が得られないおそれがある。また、厚みの厚い部位A’では、強化繊維の体積含有率Vfが小さくなったり、隙間117が形成された部位では、樹脂リッチ部分119が生じたり、場合によってはボイドが発生するおそれもある。

【特許文献1】特開2004−130599号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

そこで本発明の課題は、とくに上記のようなコーナー部における問題点に着目し、FRP成形時における強化繊維基材や副資材のブリッジを防止し、コーナー部における厚みを所定の厚みに維持するとともに、コーナー部に樹脂リッチ部分やボイドを発生させないようにした、プリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにその方法により製造されたプリフォームを用いるFRPの製造方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明に係るプリフォームの製造方法は、強化繊維基材を用いて形成される、コーナー部を有するFRP成形用のプリフォームを製造する方法であって、少なくとも前記コーナー部およびその両側部分にわたって、前記強化繊維基材に副資材を一体化した状態に、プリフォームを賦形することを特徴とする方法からなる。

【0007】

すなわち、本発明においては、コーナー部を有するプリフォームが、FRP成形に使用される前に、予め、強化繊維基材に副資材を一体化した状態で所定形状のプリフォームとして賦形される。強化繊維基材と副資材が一体化されることにより、互いに所定形状に維持し合うことになるので、コーナー部におけるブリッジの発生が防止され、コーナー部で強化繊維基材の厚みが増加することが防止され、成形時にコーナー部で隙間が発生することが防止されて樹脂リッチ部やボイドの発生が防止される。

【0008】

より具体的には、例えば、上記プリフォームのコーナー部に対応するコーナー部を有する賦形治具上に、上記副資材と上記強化繊維基材を両者間に接着材料を介在させて配置し、その上にゴムシートを被せ内部を減圧することによりゴムシートによる加圧力を副資材および強化繊維基材に作用させ、該副資材および強化繊維基材を上記接着材料を介して一体化しつつ、該一体化材を上記賦形治具に沿わせて賦形する。この賦形時には、ゴムシートによる加圧に加え、一体化材を加熱することにより、賦形の容易化をはかるとともに、接着材料による一体化を促進することもできる。

【0009】

上記一体化材を上記賦形治具に沿わせて賦形した後、ゴムシートによる加圧は解除すればよく、加圧解除後に、所定形状に賦形されたプリフォームを賦形治具から脱型し、FRPの成形に供すればよい。

【0010】

上記副資材としては、FRP成形の際に樹脂を拡散させる樹脂拡散媒体、または該樹脂拡散媒体および該樹脂拡散媒体を成形後FRPから剥離させるための剥離層(つまり、前述のピールプライ)からなる構成のいずれも採用できる。ピールプライを使用しない場合には、用途によっては、樹脂拡散媒体をそのままFRP成形品内に残すことも可能である。

【0011】

本発明は、このようなプリフォームの製造方法によって製造されたプリフォーム、つまり少なくともコーナー部において強化繊維基材と副資材が一体化されたプリフォームについても提供する。

【0012】

本発明に係るFRPの製造方法は、上記のような方法により製造されたプリフォームを成形型上に配置し、該プリフォーム全体をバッグ材で覆って内部を減圧し、該プリフォームに対し樹脂を注入する方法からなる。

【0013】

また、本発明に係るFRPの製造方法は、上記のような方法により製造されたプリフォームを、上記賦形治具の形状を反転した形状を有する雌型内に配置し、該プリフォーム全体をバッグ材で覆って内部を減圧し、該プリフォームに対し樹脂を注入する方法からなる。

【0014】

このようなFRPの製造方法においては、プリフォーム賦形段階での強化繊維体積含有率Vpf(%)とFRP成形後の強化繊維体積含有率Vf(%)がVf−5≦Vpf≦Vf+2の関係にあることが好ましい。この範囲への制御は、例えば、賦形温度と上記ゴムシート介した賦形圧力と保持時間の設定、制御によって行うことが可能である。このVf(%)は、FRPの設計目標値である。Vpf(%)がVf−5(%)よりも低いと、図3に示したような従来と同様の問題が生じるおそれが高くなり、Vpf(%)がVf+2(%)よりも高いと、FRP成形時にVpfがVfに戻されようとする際に、局部的にしわが発生しやすくなるおそれが高くなる。

【発明の効果】

【0015】

本発明によれば、強化繊維基材と副資材を一体化したプリフォームとすることにより、FRP成形の際のコーナー部での強化繊維基材や副資材のブリッジの発生を防止でき、コーナー部で強化繊維基材の厚みが増加したり、コーナー部で隙間が発生したりすることを防止して、所定寸法への成形を確実に行うことができるとともに、樹脂リッチ部やボイドの発生を防止して均一なFRP物性を達成できる。

【0016】

また、強化繊維基材と副資材の一体化により、FRP成形時の副資材のずれを防止することもできる。さらに、FRP成形時に副資材を個別に配置する必要がなくなるので、副資材を配置する際の、あるいは配置前の、異物の混入(コンタミ)がなくなり、FRP成形品へのコンタミを防ぐこともできる。

【発明を実施するための最良の形態】

【0017】

以下に、本発明の望ましい実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係るプリフォームの製造方法、および、その方法により製造されたプリフォームを用いてFRPを成形するまでの一連の工程を示している。図1(A)、(B)は本発明の一実施態様に係るプリフォームの製造方法を示している。図1(A)に示すように、ベースツール1上に、コーナー部を有する賦形治具としての雄型2が設けられており、本実施態様では、雄型2内に加熱のための温水用配管3が埋設されている。この賦形治具としての雄型2上に、副資材としての、樹脂拡散媒体4(例えば、ポリプロピレン製樹脂拡散媒体)と剥離層としてのピールプライ5(例えば、ナイロン製ピールプライ)がこの順に配置され、その上に、副資材側の表面に接着材料6(例えば、熱可塑性樹脂)が散布された強化繊維基材7(例えば、複数の基材の積層体からなる強化繊維基材)が配置される。その上にゴムシート8が被せられ、周囲がシール材9でシールされる。

【0018】

この状態で、図1(B)に示すように、真空ポンプ(図示略)等による真空吸引によりゴムシート8で覆われた内部が減圧され、それによってゴムシート8による加圧力が作用されて、強化繊維基材7と上記副資材が雄型2の外面に沿うように密着されるように賦形されるとともに、強化繊維基材7と副資材との間に介在された接着材料6によって強化繊維基材7と副資材が一体化されたプリフォーム10として賦形される。本実施態様では、この賦形時に、ゴムシート8上に断熱カバー11が配置され、温水用配管3に温水が通水されて、加熱も行われ、それによってプリフォーム10の賦形と接着材料6による強化繊維基材7と副資材の一体化が促進されるようになっている。所定の賦形が終了したら、コーナー部を有するプリフォーム10が雄型2から脱型され、本発明に係るプリフォーム10が得られる。

【0019】

このプリフォーム10を用いて、本発明に係るFRPの製造方法は、図1(C)、(D)、(E)に示すように実施される。図1(C)に示すように、プリフォーム10が、プリフォーム10のコーナー部に対応するコーナー部を有する(つまり、上記賦形治具としての雄型2の形状を反転した形状を有する)、成形型としての雌型12内に配置され、バッグ材としてのバギングフィルム13で覆われて周囲がシール材14でシールされる。この状態で、図1(D)に示すように、バギングフィルム13で覆われた内部が真空ポンプ(図示略)等による真空吸引により減圧され、減圧された内部に、FRPのマトリックス樹脂となる液状の樹脂が注入され、いわゆる真空RTM成形が行われる。この真空RTM成形時においては、プリフォーム10は、強化繊維基材7と副資材が予め一体化されたものからなるので、その形状、とくにコーナー部の形状は、所定の成形目標形状に相当する形状に維持され、コーナー部で強化繊維基材7や副資材がブリッジ状に突っ張ることが防止される。したがって、コーナー部における強化繊維基材7の厚みEと、それ以外の部位の厚み、例えば雌型12の底部における強化繊維基材7の平坦部の厚みDとは実質的に等しい厚みに保たれる。また、成形品の表面性状を向上させるためにカールプレートをプリフォームの表面、または、前記副資材の上に配してもよい。

【0020】

上記真空RTM成形において、樹脂の硬化が終了したら、バギングフィルム13が取り外され、成形体が雌型12から脱型され、さらに、ピールプライ5の剥離によりピールプライ5と樹脂拡散媒体4が除去されて、図1(E)に示すようなFRP15(FRP成形品)が得られる。上記の如く真空RTM成形時の強化繊維基材7の厚みEとDとが等しく保たれているので、この成形後のFRP15においても、コーナー部における厚みE’と底部平坦部における厚みD’も実質的に等しい厚みとなり、FRP15は全体にわたって目標とする形状、寸法に仕上げられる。

【0021】

なお、この真空RTM成形においては、前述したように、プリフォーム10の賦形段階における強化繊維基材7の強化繊維体積含有率Vpf(%)とFRP成形後の強化繊維体積含有率Vf(%)がVf−5≦Vpf≦Vf+2の関係にあることが好ましい。この範囲への制御は、上記温水の温度を制御して賦形温度を適切に設定、制御すること、上記真空吸引による減圧度を制御してゴムシート8による賦形加圧力を適切に設定、制御することによって容易に行うことが可能である。前述の如く、FRP15の設計目標値であるVf(%)に対し、Vpf(%)がVf−5(%)よりも低いと、図3に示したような従来と同様の問題が生じるおそれが高くなり、Vpf(%)がVf+2(%)よりも高いと、FRP15の成形時にVpfがVfに戻されようとする際に、局部的にしわが発生しやすくなるおそれが高くなる。

【0022】

このプリフォームにおける強化繊維体積含有率Vpfは、次のように算出することができる。

Vpf=W1/(ρ×T1)×100(%)

ここで、

W1:プリフォーム1cm2当たりの強化繊維の重量(g/cm2)

ρ:強化繊維の密度(g/cm3)

T1:JISR7602に準拠し、0.1MPaの荷重下で測定したプリフォームの厚さ(cm)

である。

【0023】

FRP成形品における高Vfを達成するためには、このプリフォームにおけるVpfも高いことが好ましく、好ましいVpfとして、例えば45〜60%の範囲が挙げられる。45%未満であると、真空RTM成形における樹脂の含浸性は良いが、繊維体積含有率の小さなFRPとなり、その分FRPの機械的特性も低くなる。一方、60%を越えると、強化繊維糸条間や繊維間の隙間が小さくなって、樹脂が流れ難くなり好ましくない。本成形品の強化繊維体積含有率Vfの測定方法は、ASTM D3171−99(2004)に準拠し、厚みは、0.001mmまで表示可能なダブルボールマイクロメータ(ボール直径6mm)を用いて測定し、下記式により算出する。

Vf=W2/(ρ×T2)×100(%)

ここで、

W2:強化繊維基材1m2当たりの質量

T2:厚さ(10点箇所の平均値)

ρ:強化繊維密度(g/cm3)

である。

【産業上の利用可能性】

【0024】

本発明は、コーナー部を有するあらゆるプリフォーム、FRPに対して適用可能である。

【図面の簡単な説明】

【0025】

【図1】本発明の一実施態様に係るコーナー部を有するプリフォームの製造方法、および、その方法により製造されたプリフォームを用いてFRPを成形するまでの一連の工程を示す、概略断面図である。

【図2】従来のコーナー部を有するFRPの製造方法における一連の工程を示す概略断面図である。

【図3】従来の別のコーナー部を有するFRPの製造方法における一連の工程を示す概略断面図である。

【符号の説明】

【0026】

1 ベースツール

2 賦形治具としての雄型

3 温水用配管

4 樹脂拡散媒体

5 剥離層としてのピールプライ

6 接着材料

7 強化繊維基材

8 ゴムシート

9 シール材

10 プリフォーム

11 断熱カバー

12 成形型としての雌型

13 バッグ材としてのバギングフィルム

14 シール材

15 FRP

【特許請求の範囲】

【請求項1】

強化繊維基材を用いて形成される、コーナー部を有するFRP成形用のプリフォームを製造する方法であって、少なくとも前記コーナー部およびその両側部分にわたって、前記強化繊維基材に副資材を一体化した状態に、プリフォームを賦形することを特徴とするプリフォームの製造方法。

【請求項2】

前記プリフォームのコーナー部に対応するコーナー部を有する賦形治具上に、前記副資材と前記強化繊維基材を両者間に接着材料を介在させて配置し、その上にゴムシートを被せ内部を減圧することによりゴムシートによる加圧力を作用させ、前記副資材および前記強化繊維基材を前記接着材料を介して一体化しつつ、該一体化材を前記賦形治具に沿わせて賦形する、請求項1に記載のプリフォームの製造方法。

【請求項3】

前記一体化材を前記賦形治具に沿わせて賦形した後、ゴムシートによる加圧を解除する、請求項2に記載のプリフォームの製造方法。

【請求項4】

前記副資材が、FRP成形の際に樹脂を拡散させる樹脂拡散媒体、または該樹脂拡散媒体および該樹脂拡散媒体を成形後FRPから剥離させるための剥離層からなる、請求項1〜3のいずれかに記載のプリフォームの製造方法。

【請求項5】

請求項1〜4のいずれかに記載の方法により製造されたプリフォーム。

【請求項6】

請求項1〜4のいずれかに記載の方法により製造されたプリフォームを成形型上に配置し、該プリフォーム全体をバッグ材で覆って内部を減圧し、該プリフォームに対し樹脂を注入する、FRPの製造方法。

【請求項7】

請求項2〜4のいずれかに記載の方法により製造されたプリフォームを、前記賦形治具の形状を反転した形状を有する雌型内に配置し、該プリフォーム全体をバッグ材で覆って内部を減圧し、該プリフォームに対し樹脂を注入する、FRPの製造方法。

【請求項8】

プリフォーム賦形段階での強化繊維体積含有率Vpf(%)とFRP成形後の強化繊維体積含有率Vf(%)がVf−5≦Vpf≦Vf+2の関係にある、請求項6または7に記載のFRPの製造方法。

【請求項1】

強化繊維基材を用いて形成される、コーナー部を有するFRP成形用のプリフォームを製造する方法であって、少なくとも前記コーナー部およびその両側部分にわたって、前記強化繊維基材に副資材を一体化した状態に、プリフォームを賦形することを特徴とするプリフォームの製造方法。

【請求項2】

前記プリフォームのコーナー部に対応するコーナー部を有する賦形治具上に、前記副資材と前記強化繊維基材を両者間に接着材料を介在させて配置し、その上にゴムシートを被せ内部を減圧することによりゴムシートによる加圧力を作用させ、前記副資材および前記強化繊維基材を前記接着材料を介して一体化しつつ、該一体化材を前記賦形治具に沿わせて賦形する、請求項1に記載のプリフォームの製造方法。

【請求項3】

前記一体化材を前記賦形治具に沿わせて賦形した後、ゴムシートによる加圧を解除する、請求項2に記載のプリフォームの製造方法。

【請求項4】

前記副資材が、FRP成形の際に樹脂を拡散させる樹脂拡散媒体、または該樹脂拡散媒体および該樹脂拡散媒体を成形後FRPから剥離させるための剥離層からなる、請求項1〜3のいずれかに記載のプリフォームの製造方法。

【請求項5】

請求項1〜4のいずれかに記載の方法により製造されたプリフォーム。

【請求項6】

請求項1〜4のいずれかに記載の方法により製造されたプリフォームを成形型上に配置し、該プリフォーム全体をバッグ材で覆って内部を減圧し、該プリフォームに対し樹脂を注入する、FRPの製造方法。

【請求項7】

請求項2〜4のいずれかに記載の方法により製造されたプリフォームを、前記賦形治具の形状を反転した形状を有する雌型内に配置し、該プリフォーム全体をバッグ材で覆って内部を減圧し、該プリフォームに対し樹脂を注入する、FRPの製造方法。

【請求項8】

プリフォーム賦形段階での強化繊維体積含有率Vpf(%)とFRP成形後の強化繊維体積含有率Vf(%)がVf−5≦Vpf≦Vf+2の関係にある、請求項6または7に記載のFRPの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−230020(P2008−230020A)

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願番号】特願2007−72070(P2007−72070)

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年10月2日(2008.10.2)

【国際特許分類】

【出願日】平成19年3月20日(2007.3.20)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]