プリフォーム及びプリフォームの製造装置及びその製造方法

【課題】 樹脂が含浸されていない強化繊維を積層してプリフォームを成形する際に、形崩れせずに成形可能とし、樹脂を含浸させてFRP成形品とする際にも、強化繊維と樹脂の量の割合を正確に揃えることのできるプリフォーム及びプリフォームの製造装置及びその製造方法を提供することである。

【解決手段】 熱可塑繊維を巻回配列する配列装置2を配設して、ブレイディング製法により複数層積層される強化繊維の組成層の上に熱可塑繊維YAを巻回し、前記強化繊維(糸条Y)と前記熱可塑繊維YAとを交互に積層した後で、前記熱可塑繊維YAを加熱溶融して前記強化繊維(糸条Y)の複数の組成層を固着する構成とした。

【解決手段】 熱可塑繊維を巻回配列する配列装置2を配設して、ブレイディング製法により複数層積層される強化繊維の組成層の上に熱可塑繊維YAを巻回し、前記強化繊維(糸条Y)と前記熱可塑繊維YAとを交互に積層した後で、前記熱可塑繊維YAを加熱溶融して前記強化繊維(糸条Y)の複数の組成層を固着する構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブレイダー装置により筒状のプリフォームを組成する際に、予め樹脂が含浸されていない強化繊維を複数層積層して成形するプリフォーム及びプリフォームの製造装置及びその製造方法に関するものである。

【背景技術】

【0002】

最近では、ガラス繊維や炭素繊維、あるいはナイロン繊維等の高強力糸条よりなる繊維強化プラスチック(Fiber Reinforced Plastics:以下、FRPという。)で種々の複合材パネルを製造しており、一般産業用途等にも広く適用されている。また、最近では航空機や自動車などの軽量化のための用途が広がっている。

【0003】

一般に大型の複合材パネルを製造する際には、所定形状の型材にテープ状のプリプレグ(強化繊維に予めマトリックス樹脂を含浸させたもの)を積層していき、加熱硬化して成形するものである。

【0004】

最近では積層工程を自動的に行うファイバープレースメント法と呼ばれる積層方法が知られており、予め樹脂が含浸された強化繊維であるテープ状のプリプレグをマンドレル表面に加圧しながら積層すると共に、別に備える加熱装置やオートクレーブ等により含浸された樹脂を溶融して固着していく成形方法である。

【0005】

一般にFRPの代表的な加熱硬化方法として知られているオートクレーブ成形は、予め強化繊維にマトリックス樹脂を含浸させたプリプレグを、目的とする形状の成形型に積層した成形品を、一体的に収納して加熱・加圧し、FRPを成形するものである。

【0006】

しかし、これらのテープ状プリプレグを積層した後で、加熱硬化して複合材パネルを製造する方法においては、前記プリプレグの製造に高いコストがかかることと大型の複合材パネルを収納する程度の大型のオートクレーブが必要になるという問題があった。

【0007】

そのため、プリプレグを用いて成形した後でオートクレーブ等により加熱・加圧して構造物を生成する成形方法よりも、大幅に成形サイクルが短縮できる注入成形法であるRTM(レジン・トランスファー・モールディング)、成形型内を真空吸引して、樹脂の含浸を助けるVa−RTM法 、RIM(レジン・インジェクション・モールディング)など、樹脂が未含浸の強化繊維基材を所望の形状をした型内に積み重ねて配置した後に樹脂を一括含浸させて、FRP成形品を製造する成形法も知られている。

【0008】

また、FRPを製造する工法としてブレイディング法が一般に知られており、円筒型、T字型、I字型、テトラポット型等の種々の形状を有するマンドレルの周囲に複数本の強化繊維糸条を交錯させて組物構成の組成体(強化繊維プリフォーム)を組成するブレイダー装置が一般に知られている。

【0009】

そして、得られた種々の形状の強化繊維プリフォーム同士を組み合わせて複合形状の繊維強化複合部材を製造することも行なわれている。

【0010】

さらに、上記のブレイダー装置を用いて強化繊維を積層する際に、粘着性フィルムや熱可塑性樹脂により仮止めするとした強化繊維プリフォームの成形方法が既に出願されている(例えば、特許文献1参照)。

【特許文献1】特開2001−30361号公報(第1−4頁、第1図)

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記のファイバープレースメント法ではテープ状プリプレグを加熱加圧しながら自動的に積層していくことができるが、強化繊維に予め樹脂を含浸させる工程が必要であって、FRP製複合部材の成形サイクルを短縮することができない。

【0012】

さらに、樹脂が含浸されたプリフォームの状態では長期間保管することは困難であって、樹脂が変質したりして、プリフォームの品質が劣化するという問題があった。

【0013】

また、前記RTMやVa−RTM法やRIM法などは、所望の形状をした型の内部に樹脂が含浸されていない強化繊維基材を積み重ねるように配列して、その後樹脂を強制的に注入して硬化成形する方法であって、装置自体が大型で高価なものとなり、強化繊維と樹脂の量の割合を正確に揃えて、同じ品質のFRP製品を製造することは困難である。

【0014】

本発明の目的は、上記問題点を解消するために、樹脂が含浸されていない強化繊維を積層してプリフォームを成形する際に、形崩れせずに成形可能とし、樹脂を含浸させてFRP成形品とする際にも、強化繊維と樹脂の量の割合を正確に揃えることのできるプリフォーム及びプリフォームの製造装置及びその製造方法を提供することである。

【課題を解決するための手段】

【0015】

上記の目的を達成するために請求項1に係る発明は、最下層と最上層とが強化繊維層となるように、強化繊維と熱可塑繊維とを交互に積層して複数層成形した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の組成層を固着したプリフォームであることを特徴としている。

【0016】

上記の構成を有する請求項1に係る発明によれば、強化繊維を熱可塑繊維とは別に単独で組成していくので、強化繊維が熱可塑繊維と干渉して糸絡みすることがない。さらには加熱溶融した熱可塑繊維が接着剤となって強化繊維を固定するので、成形されたプリフォームが形崩れしない。

【0017】

請求項2に係る発明は、前記強化繊維はブレイディング製法により組成されており、前記熱可塑繊維は前記強化繊維の組成層に巻回されていると共に、その配分量が所定値となるように予め設定されていることを特徴としている。

【0018】

上記の構成を有する請求項2に係る発明によれば、所定の量の前記熱可塑繊維を強化繊維の層間に含有したプリフォームとなるので、強化繊維と熱可塑繊維の量の割合を正確に揃えて成分の安定したFRP成形品とすることができる。

【0019】

請求項3に係る発明は、プリフォームの型となるマンドレルの表面に強化繊維をブレイディング製法により順次組成して、複数層の強化繊維層を積層するプリフォームの製造装置であって、前記強化繊維の組成層の上に熱可塑繊維を巻回して配列する配列装置を備えていることを特徴としている。

【0020】

上記の構成を有する請求項3に係る発明によれば、強化繊維の組成とは独立して、熱可塑繊維を組成することができる。

【0021】

請求項4に係る発明は、前記マンドレルを軸方向の前後に往復して複数層の強化繊維層をブレイディングすると共に、前記配列装置を前記強化繊維をブレイディングする組成部の両側に配置して、それぞれの前記配列装置の巻回速度と、前記マンドレルの往復移動速度とを個別に設定自在として、前記熱可塑繊維の配分量を制御可能としたことを特徴としている。

【0022】

上記の構成を有する請求項4に係る発明によれば、マンドレルの移動方向に拘らずに熱可塑繊維を積層して組成することができると共に、所望される熱可塑繊維量を配合することができる。

【0023】

請求項5に係る発明は、ブレイディング製法により複数層積層される強化繊維のそれぞれの層間に熱可塑繊維を巻回し、前記強化繊維と前記熱可塑繊維とを交互に積層した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の層を固着するプリフォームの製造方法であって、プリフォームの型となるマンドレルを軸方向の前後に往復して複数層の強化繊維層をブレイディングする際に、熱可塑繊維を巻回配列する配列装置により、前記強化繊維の層間に熱可塑繊維を順次巻回すると共に、前記マンドレルの往復移動速度と前記配列装置の巻回速度とを個別に設定自在として、前記熱可塑繊維の配分量を制御可能としていることを特徴としている。

【0024】

上記の構成を有する請求項5に係る発明によれば、所定割合の熱可塑繊維を含有すると共に、強化繊維を損傷することなく組成可能なプリフォームの製造方法とすることができる。

【発明の効果】

【0025】

本発明によれば、樹脂が含浸されていない強化繊維を組成する際に、安定して確実に複数層積層することができる。さらには、形崩れせずに成形可能であり、強化繊維の量と含有される熱可塑繊維の量との割合を正確に制御できるプリフォーム及びプリフォームの製造装置及びその製造方法を得ることができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明に係るプリフォーム及びプリフォームの製造装置及びその製造方法の実施の形態について、図1から図5に基づいて詳細に説明する。

【0027】

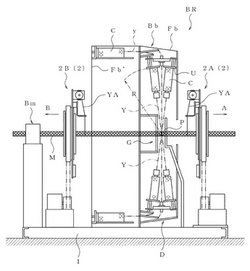

まず、図1および図2にもとづき、ブレイダーの一構成例について説明する。本実施例に係るブレイダーBRは、機台1上に、ブレイダー本体Bbとマンドレル移動装置Bmと配列装置2を備えている。

【0028】

前記マンドレル移動装置Bmは、ブレイディング製法により強化繊維を組成してプリフォームを成形する際の型となるマンドレルMを水平移動可能に支持する装置であり、前記ブレイダー本体Bbは、前記マンドレル移動装置Bmに支持されているマンドレルMに糸条Y(ガラス繊維やカーボン繊維などの強化繊維)をブレイディング(組成)するものである。また、前記前記配列装置2は、強化繊維ではない別の糸条(例えば熱可塑繊維YA)を組成する装置であって、本実施例においては、前記糸条Yの組成位置Pの両側に配設して、配列装置2A、2Bのそれぞれが独立して駆動可能な構成としている。

【0029】

つまり、前記マンドレルMを一方向(図中のA方向)に移動しながら強化繊維からなる糸条Yを一層分組成し、その上に積層するように配列装置2Aにより熱可塑繊維YAを巻回することができる。その後で、前記マンドレルMを逆方向(図中のB方向)に移動しながら二層目の糸条Yを組成し、さらにその上に配列装置2Bにより熱可塑繊維YAを巻回して積層することができる。このようにして、前記マンドレルMを水平方向の左右に移動させながら、強化繊維である糸条Yと熱可塑繊維YAとを交互に複数層積層していくことができる。

【0030】

前記ブレイダー本体Bbは、軸線が水平で一側に開口eを有するほぼ円筒状の機台Fb内に配置された曲率半径Rの曲面状の上板Uと、上板Uの周方向に穿設された軌道に沿って走行するボビンキャリアCと、ボビンキャリアCを軌道に沿って走行させるための駆動装置Dと、糸条案内装置Gを有している。

【0031】

そして、ボビンキャリアCに載置されたボビンからボビンの軸線方向に引き出される糸条Y(強化繊維)が上板Uのほぼ中心に集合し、マンドレル移動装置Bmに取り付けられたマンドレルMの位置は、マンドレルM上に形成される組成位置Pが上板Uの中心に位置するようになっている。

【0032】

ブレイディングする際には、前記ボビンキャリアCは軌道面上を移動しながらブレイディング組成を行うが、前記駆動装置Dは、前記ボビンキャリアCの移動速度を個々に自在に変化可能に構成している。そのために、複数層積層する際には、その内層と外層とでブレイド角度(組角度)を変化させることができ、成形するブレイディング組成体の物理特性を自由に設定可能である。

【0033】

こうして、ボビンキャリアCが駆動装置Dによって軌道に沿って走行させられるとともに、マンドレルMの位置がマンドレル移動装置Bmによって制御され、その結果、多数の糸条Yが所定の組角度で交錯したブレイディング組成体が成形される。また、所定の組角度で組成される周方向繊維である糸条Yに加えて、組角度0°の軸方向繊維である中央糸yを組合わせて組成する三軸組成体とすると、さらに強固なブレイディング組成体(プリフォーム)を組成することができる。

【0034】

つまり、機台FbのフレームFb'にほぼ水平に配置されたボビンキャリアCから中央糸yと、軌道に沿って走行するボビンキャリアCから巻き戻され組み上げられる糸条Yとが交絡することにより、三軸組成体を得ることができる。

【0035】

ブレイディング製法による組物作製が完了した後、適当な切断装置によって糸条Yおよび中央糸yが切断され、上記のブレイディング組成体は径方向に切断されて単体のプリフォームとして取り出される。

【0036】

ここで組角度について説明する。組角度とは軸方向に対する組糸のなす角度をいい、組角度小とは組物が軸方向と平行に近い角度(0°に近い)をいい、組角度大とは軸方向と直交する方向に近づく角度であることをいう。中央糸yは軸と平行であり組角度は0°である。

【0037】

次に、図3及び図4により配列装置2について説明する。

【0038】

本実施例においては配列装置2として、前記糸条Yの組成位置Pの両側にそれぞれ配列装置2A、2Bを配設して(図1参照)、ブレイディング製法により組成される強化繊維の組成層の上に熱可塑繊維YAを巻回する構成としている。前記配列装置2A、2Bはそれぞれが独立して駆動可能な構成であり、前記マンドレルMの移動方向に拘らずに組成される強化繊維層の周囲に熱可塑繊維YAを巻回することができる。そのために、前記強化繊維と前記熱可塑繊維YAとを交互に積層可能である。前記配列装置2A、2Bは同一の装置であるので、配列装置2として同一の符号を用いて説明する。

【0039】

配列装置2は、マンドレルMを中心として回転駆動可能に構成される駆動体20、該駆動体20を構成するディスクフレーム21の一側面に配設される糸供給装置22と、ディスクフレーム21の動力源となる駆動モータ25とを備えている。

【0040】

図4には、三個の糸供給装置22を円周上に等配した例を示しているが、前記糸供給装置22の設置数は、巻回する熱可塑繊維YAの糸量により増減可能な構成としており、前記ディスクフレーム21の円周上に所定数量の糸供給装置22を設置すればよい。

【0041】

前記駆動体20は、ディスクフレーム21と、ディスクフレーム21が回動自在に遊嵌される受け部材23と、止め部材24とを備えている。前記ディスクフレーム21は、略円形に形成され、その略中心に貫通孔21aが設けられており、この貫通孔21aに受け部材23が遊嵌されている。

【0042】

受け部材23は、ディスクフレーム21の他方の側面から貫通孔21aに挿通されており、ディスクフレーム21から突出した端部に、ディスクフレーム21の一側面から止め部材24が嵌合されている。これらの、受け部材23と止め部材24は図示せぬフレーム等によってブレイダーの機台1に対して相対位置変動不能に固定される。

【0043】

受け部材23の端部および止め部材24には、受け部材23に遊嵌したディスクフレーム21の位置決め用の突出リブ23a、24aがそれぞれの外周面に沿って突出して形成されている。この突出リブ23a、24aによって、ディスクフレーム21が配列装置2に位置決めされて、駆動モータ25により相対位置変動不能に回転駆動される。この受け部材23および止め部材24には、その略中心に前述した貫通孔21aが同様に貫設されており、この貫通孔21aの略中心にマンドレルMが左右方向に挿通されている。このような構成とすることで、糸供給装置22から熱可塑繊維等の糸条をマンドレルMに安定して繰り出すことができる。

【0044】

尚、前記受け部材23および止め部材24は、上述したような別体ではなく、ディスクフレーム21を回動自在に遊嵌するものであれば、一体的に形成してもよい。さらに、これらの受け部材23や止め部材24は、本実施例に示す構成や配置に限定されない。

【0045】

ディスクフレーム21の一側面には、前記糸供給装置22と、ガイドリブ27と、カウンタウェイト28とが配設されている。前記糸供給装置22は、ボビンフレーム22aと熱可塑繊維YAが巻回されたボビン22bを備えている。ボビン22bは、ボビンフレーム22aに回動自在に支持され前記熱可塑繊維YAを繰り出しながら回転する。ガイドリブ27は、糸供給装置22と貫通孔21aとの間に配設され、ディスクフレーム21の前面から略垂直に前記熱可塑繊維YAのガイド部27aが突出している。ガイド部27aにはガイド溝27bが穿設され、このガイド溝27bに前記ボビン22bから繰り出された熱可塑繊維YAが挿通している。このように、ガイドリブ27を設けることで、糸供給装置22から繰り出された熱可塑繊維YAが相互に干渉して絡まるのを防止している。

【0046】

カウンタウェイト28は、ディスクフレーム21の中心軸に対して糸供給装置22の対称位置に配設され、ディスクフレーム21の回動状態のバランスを取るために、糸供給装置22のウェイトと釣り合うように調整されている。ディスクフレーム21は、駆動モータ25によって回転駆動され、さらに半径方向において糸供給装置22を配設しているため、このカウンタウェイト25を設けることで、ディスクフレーム21を安定して回転させることができ、糸供給装置22から熱可塑繊維YAを安定して繰り出すことができる。

【0047】

糸供給装置22から繰り出される熱可塑繊維YAは、マンドレルMの周囲に組成される三軸組成体10の外周面に延出されて、かかる三軸組成体10の外周を覆うように巻回され、積層体11を形成する。すなわち、熱可塑繊維YAは、ガイドリブ27を介してマンドレルMの中心軸に対して略直角方向から巻回位置PAに向けて繰り出される。

【0048】

駆動モータ25は、ディスクフレーム21を回動させるための動力源であり、無端ベルト29を介してディスクフレーム21を回転駆動している。具体的には、駆動モータ25は枠台30を介してブレイダーBRの機台1に載置され、側方から動力伝達軸としての出力軸31を突出し、出力軸31の端部にプーリ32が固設されている。一方、ディスクフレーム21の他方の側面には、ディスクフレーム21の貫通孔21aの縁部に沿って略垂直にリブ部21bが突出し、このリブ部21bとプーリ32との間に前記無端ベルト29が装着されている。

【0049】

上記した構成により、駆動モータ25の駆動力が無端ベルト29を介してディスクフレーム21のリブ部21bに伝達されてディスクフレーム21が回転駆動される。尚、ディスクフレーム21を回動する駆動機構は、無端ベルト29を用いたベルト駆動式によるだけでなく、出力軸31とリブ部21bとにギヤを設けて、駆動力を直接伝達するギヤ式であってもよい。

【0050】

ここで、配列装置2による熱可塑繊維YAの配列機構について説明する。

【0051】

駆動モータ25によってディスクフレーム21が回動されると、ディスクフレーム21に配設された糸供給装置22も同じく回動されながら、ボビン22bより熱可塑繊維YAが巻回位置PAに向けて繰り出される。巻回位置PAに位置するマンドレルMは、外周面に糸条Yおよび中央糸yによって既に三軸組成体10が組成されている。そして、マンドレルMがX方向に移動すると、巻回位置PAに位置するマンドレルMの当該部分が徐々にX方向にずれ、かかる状態で糸供給装置22がマンドレルMの中心軸回りを回転しながら熱可塑繊維YAを繰り出すことによって、マンドレルMの中心軸に対して略垂直状態から三軸組成体10の外周に熱可塑繊維YAを巻回し配列することができる。この時に、マンドレルMの移動速度と駆動体20の回転速度とを制御して、熱可塑繊維YAの配向と配分量を調整することができる。

【0052】

上記したように本発明によれば、強化繊維(糸条Y)をブレイディングする組成部の両側に配列されるそれぞれの配列装置2A、2Bの巻回速度と、前記マンドレルMの往復移動速度とを個別に設定自在として、前記熱可塑繊維YAの配分量を制御可能としているので、強化繊維と熱可塑繊維との配合を所定値に正確に調整することが可能である。また、それぞれの巻回層毎に制御可能であり、複数の強化繊維の組成層間に巻回される熱可塑繊維を所望される糸量に設定可能であるので、得られる強化繊維プリフォームの成分を内部層間に渡って制御可能であり、製品品質を安定させることができる。

【0053】

組成構造の一例を図5に示しているが、図5(a)にはマンドレルMに第一強化繊維層Y1、第一熱可塑繊維層YA1、第二強化繊維層Y2、第二熱可塑繊維層YA2、第三強化繊維層Y3とを順に積層したところを示している。

【0054】

また、図5(b)にはその断面を示しており、強化繊維Yと熱可塑繊維YAとが順に積層されているのが判る。この時に、前述したように、熱可塑繊維YAの配分量を、所望される製品成分に応じた所定の糸量に調整可能である。

【0055】

マンドレルM上に組成されたプリフォームにヒータや高温蒸気等により所定の熱を付加すると、熱可塑繊維が溶解して、それぞれの強化繊維層の間で接着剤の役目を果たし、組成された強化繊維を固定しプリフォームの形状を保持することができる。

【0056】

また、最外層部分に熱可塑繊維YAを巻回しない構成とすると、組成体基材の表面に熱可塑繊維が存在しないので、加熱した時にプリフォーム表面に熱可塑繊維が溶解してこびり付くことがなく、表面を綺麗な状態に維持することができる。

【0057】

前記強化繊維Yには予め樹脂を含浸させていないので、成形される前記のプリフォームはドライプリフォームであり、本発明によれば、成形品の状態で移送可能で取扱い可能なプリフォームを得ることができる。

【0058】

このように本発明に係るプリフォームは、最下層と最上層とが強化繊維層となるように、強化繊維と熱可塑繊維とを交互に積層して複数層成形した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の組成層を固着した構成である。

【0059】

また、本発明装置によれば、強化繊維と熱可塑繊維とを別々に組成、あるいは巻回する構成としているので、組成の際に、強化繊維と熱可塑繊維とが擦れ合うこともない。そのために、毛羽立ちし易い炭素繊維を用いてプリフォームを成形することも容易である。さらに、組成した後で加熱して、組成された強化繊維層間の熱可塑繊維を溶解し前記強化繊維を固定する製造方法としているので、形崩れせず取扱い可能なプリフォームの製造方法とすることができる。

【0060】

上記したように、本発明によれば、樹脂が含浸されていない強化繊維を組成する際に、糸切れや糸絡みせずに安定して確実に複数層積層することができる。さらには、形崩れしないプリフォームに成形可能であり、強化繊維の量と含有される樹脂(溶解した熱可塑繊維)の量との割合を正確に制御できるプリフォーム及びプリフォームの製造装置及びその製造方法を得ることができる。

【図面の簡単な説明】

【0061】

【図1】本発明に係る配列装置を備えるブレイダー機の概略側面図である。

【図2】ブレイダー機の概略正面図である。

【図3】本発明に係る配列装置の概略側面図である。

【図4】本発明に係る配列装置の概略正面図である。

【図5】組成された積層構造を示し、(a)は全体の積層構造を示す概略説明図であり、(b)は積層部の断面を示している。

【符号の説明】

【0062】

1 機台(ブレイダーの)

2 配列装置

22 糸供給装置

BR ブレイダー

M マンドレル

Y 強化繊維

YA 熱可塑繊維

【技術分野】

【0001】

本発明は、ブレイダー装置により筒状のプリフォームを組成する際に、予め樹脂が含浸されていない強化繊維を複数層積層して成形するプリフォーム及びプリフォームの製造装置及びその製造方法に関するものである。

【背景技術】

【0002】

最近では、ガラス繊維や炭素繊維、あるいはナイロン繊維等の高強力糸条よりなる繊維強化プラスチック(Fiber Reinforced Plastics:以下、FRPという。)で種々の複合材パネルを製造しており、一般産業用途等にも広く適用されている。また、最近では航空機や自動車などの軽量化のための用途が広がっている。

【0003】

一般に大型の複合材パネルを製造する際には、所定形状の型材にテープ状のプリプレグ(強化繊維に予めマトリックス樹脂を含浸させたもの)を積層していき、加熱硬化して成形するものである。

【0004】

最近では積層工程を自動的に行うファイバープレースメント法と呼ばれる積層方法が知られており、予め樹脂が含浸された強化繊維であるテープ状のプリプレグをマンドレル表面に加圧しながら積層すると共に、別に備える加熱装置やオートクレーブ等により含浸された樹脂を溶融して固着していく成形方法である。

【0005】

一般にFRPの代表的な加熱硬化方法として知られているオートクレーブ成形は、予め強化繊維にマトリックス樹脂を含浸させたプリプレグを、目的とする形状の成形型に積層した成形品を、一体的に収納して加熱・加圧し、FRPを成形するものである。

【0006】

しかし、これらのテープ状プリプレグを積層した後で、加熱硬化して複合材パネルを製造する方法においては、前記プリプレグの製造に高いコストがかかることと大型の複合材パネルを収納する程度の大型のオートクレーブが必要になるという問題があった。

【0007】

そのため、プリプレグを用いて成形した後でオートクレーブ等により加熱・加圧して構造物を生成する成形方法よりも、大幅に成形サイクルが短縮できる注入成形法であるRTM(レジン・トランスファー・モールディング)、成形型内を真空吸引して、樹脂の含浸を助けるVa−RTM法 、RIM(レジン・インジェクション・モールディング)など、樹脂が未含浸の強化繊維基材を所望の形状をした型内に積み重ねて配置した後に樹脂を一括含浸させて、FRP成形品を製造する成形法も知られている。

【0008】

また、FRPを製造する工法としてブレイディング法が一般に知られており、円筒型、T字型、I字型、テトラポット型等の種々の形状を有するマンドレルの周囲に複数本の強化繊維糸条を交錯させて組物構成の組成体(強化繊維プリフォーム)を組成するブレイダー装置が一般に知られている。

【0009】

そして、得られた種々の形状の強化繊維プリフォーム同士を組み合わせて複合形状の繊維強化複合部材を製造することも行なわれている。

【0010】

さらに、上記のブレイダー装置を用いて強化繊維を積層する際に、粘着性フィルムや熱可塑性樹脂により仮止めするとした強化繊維プリフォームの成形方法が既に出願されている(例えば、特許文献1参照)。

【特許文献1】特開2001−30361号公報(第1−4頁、第1図)

【発明の開示】

【発明が解決しようとする課題】

【0011】

上記のファイバープレースメント法ではテープ状プリプレグを加熱加圧しながら自動的に積層していくことができるが、強化繊維に予め樹脂を含浸させる工程が必要であって、FRP製複合部材の成形サイクルを短縮することができない。

【0012】

さらに、樹脂が含浸されたプリフォームの状態では長期間保管することは困難であって、樹脂が変質したりして、プリフォームの品質が劣化するという問題があった。

【0013】

また、前記RTMやVa−RTM法やRIM法などは、所望の形状をした型の内部に樹脂が含浸されていない強化繊維基材を積み重ねるように配列して、その後樹脂を強制的に注入して硬化成形する方法であって、装置自体が大型で高価なものとなり、強化繊維と樹脂の量の割合を正確に揃えて、同じ品質のFRP製品を製造することは困難である。

【0014】

本発明の目的は、上記問題点を解消するために、樹脂が含浸されていない強化繊維を積層してプリフォームを成形する際に、形崩れせずに成形可能とし、樹脂を含浸させてFRP成形品とする際にも、強化繊維と樹脂の量の割合を正確に揃えることのできるプリフォーム及びプリフォームの製造装置及びその製造方法を提供することである。

【課題を解決するための手段】

【0015】

上記の目的を達成するために請求項1に係る発明は、最下層と最上層とが強化繊維層となるように、強化繊維と熱可塑繊維とを交互に積層して複数層成形した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の組成層を固着したプリフォームであることを特徴としている。

【0016】

上記の構成を有する請求項1に係る発明によれば、強化繊維を熱可塑繊維とは別に単独で組成していくので、強化繊維が熱可塑繊維と干渉して糸絡みすることがない。さらには加熱溶融した熱可塑繊維が接着剤となって強化繊維を固定するので、成形されたプリフォームが形崩れしない。

【0017】

請求項2に係る発明は、前記強化繊維はブレイディング製法により組成されており、前記熱可塑繊維は前記強化繊維の組成層に巻回されていると共に、その配分量が所定値となるように予め設定されていることを特徴としている。

【0018】

上記の構成を有する請求項2に係る発明によれば、所定の量の前記熱可塑繊維を強化繊維の層間に含有したプリフォームとなるので、強化繊維と熱可塑繊維の量の割合を正確に揃えて成分の安定したFRP成形品とすることができる。

【0019】

請求項3に係る発明は、プリフォームの型となるマンドレルの表面に強化繊維をブレイディング製法により順次組成して、複数層の強化繊維層を積層するプリフォームの製造装置であって、前記強化繊維の組成層の上に熱可塑繊維を巻回して配列する配列装置を備えていることを特徴としている。

【0020】

上記の構成を有する請求項3に係る発明によれば、強化繊維の組成とは独立して、熱可塑繊維を組成することができる。

【0021】

請求項4に係る発明は、前記マンドレルを軸方向の前後に往復して複数層の強化繊維層をブレイディングすると共に、前記配列装置を前記強化繊維をブレイディングする組成部の両側に配置して、それぞれの前記配列装置の巻回速度と、前記マンドレルの往復移動速度とを個別に設定自在として、前記熱可塑繊維の配分量を制御可能としたことを特徴としている。

【0022】

上記の構成を有する請求項4に係る発明によれば、マンドレルの移動方向に拘らずに熱可塑繊維を積層して組成することができると共に、所望される熱可塑繊維量を配合することができる。

【0023】

請求項5に係る発明は、ブレイディング製法により複数層積層される強化繊維のそれぞれの層間に熱可塑繊維を巻回し、前記強化繊維と前記熱可塑繊維とを交互に積層した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の層を固着するプリフォームの製造方法であって、プリフォームの型となるマンドレルを軸方向の前後に往復して複数層の強化繊維層をブレイディングする際に、熱可塑繊維を巻回配列する配列装置により、前記強化繊維の層間に熱可塑繊維を順次巻回すると共に、前記マンドレルの往復移動速度と前記配列装置の巻回速度とを個別に設定自在として、前記熱可塑繊維の配分量を制御可能としていることを特徴としている。

【0024】

上記の構成を有する請求項5に係る発明によれば、所定割合の熱可塑繊維を含有すると共に、強化繊維を損傷することなく組成可能なプリフォームの製造方法とすることができる。

【発明の効果】

【0025】

本発明によれば、樹脂が含浸されていない強化繊維を組成する際に、安定して確実に複数層積層することができる。さらには、形崩れせずに成形可能であり、強化繊維の量と含有される熱可塑繊維の量との割合を正確に制御できるプリフォーム及びプリフォームの製造装置及びその製造方法を得ることができる。

【発明を実施するための最良の形態】

【0026】

以下、本発明に係るプリフォーム及びプリフォームの製造装置及びその製造方法の実施の形態について、図1から図5に基づいて詳細に説明する。

【0027】

まず、図1および図2にもとづき、ブレイダーの一構成例について説明する。本実施例に係るブレイダーBRは、機台1上に、ブレイダー本体Bbとマンドレル移動装置Bmと配列装置2を備えている。

【0028】

前記マンドレル移動装置Bmは、ブレイディング製法により強化繊維を組成してプリフォームを成形する際の型となるマンドレルMを水平移動可能に支持する装置であり、前記ブレイダー本体Bbは、前記マンドレル移動装置Bmに支持されているマンドレルMに糸条Y(ガラス繊維やカーボン繊維などの強化繊維)をブレイディング(組成)するものである。また、前記前記配列装置2は、強化繊維ではない別の糸条(例えば熱可塑繊維YA)を組成する装置であって、本実施例においては、前記糸条Yの組成位置Pの両側に配設して、配列装置2A、2Bのそれぞれが独立して駆動可能な構成としている。

【0029】

つまり、前記マンドレルMを一方向(図中のA方向)に移動しながら強化繊維からなる糸条Yを一層分組成し、その上に積層するように配列装置2Aにより熱可塑繊維YAを巻回することができる。その後で、前記マンドレルMを逆方向(図中のB方向)に移動しながら二層目の糸条Yを組成し、さらにその上に配列装置2Bにより熱可塑繊維YAを巻回して積層することができる。このようにして、前記マンドレルMを水平方向の左右に移動させながら、強化繊維である糸条Yと熱可塑繊維YAとを交互に複数層積層していくことができる。

【0030】

前記ブレイダー本体Bbは、軸線が水平で一側に開口eを有するほぼ円筒状の機台Fb内に配置された曲率半径Rの曲面状の上板Uと、上板Uの周方向に穿設された軌道に沿って走行するボビンキャリアCと、ボビンキャリアCを軌道に沿って走行させるための駆動装置Dと、糸条案内装置Gを有している。

【0031】

そして、ボビンキャリアCに載置されたボビンからボビンの軸線方向に引き出される糸条Y(強化繊維)が上板Uのほぼ中心に集合し、マンドレル移動装置Bmに取り付けられたマンドレルMの位置は、マンドレルM上に形成される組成位置Pが上板Uの中心に位置するようになっている。

【0032】

ブレイディングする際には、前記ボビンキャリアCは軌道面上を移動しながらブレイディング組成を行うが、前記駆動装置Dは、前記ボビンキャリアCの移動速度を個々に自在に変化可能に構成している。そのために、複数層積層する際には、その内層と外層とでブレイド角度(組角度)を変化させることができ、成形するブレイディング組成体の物理特性を自由に設定可能である。

【0033】

こうして、ボビンキャリアCが駆動装置Dによって軌道に沿って走行させられるとともに、マンドレルMの位置がマンドレル移動装置Bmによって制御され、その結果、多数の糸条Yが所定の組角度で交錯したブレイディング組成体が成形される。また、所定の組角度で組成される周方向繊維である糸条Yに加えて、組角度0°の軸方向繊維である中央糸yを組合わせて組成する三軸組成体とすると、さらに強固なブレイディング組成体(プリフォーム)を組成することができる。

【0034】

つまり、機台FbのフレームFb'にほぼ水平に配置されたボビンキャリアCから中央糸yと、軌道に沿って走行するボビンキャリアCから巻き戻され組み上げられる糸条Yとが交絡することにより、三軸組成体を得ることができる。

【0035】

ブレイディング製法による組物作製が完了した後、適当な切断装置によって糸条Yおよび中央糸yが切断され、上記のブレイディング組成体は径方向に切断されて単体のプリフォームとして取り出される。

【0036】

ここで組角度について説明する。組角度とは軸方向に対する組糸のなす角度をいい、組角度小とは組物が軸方向と平行に近い角度(0°に近い)をいい、組角度大とは軸方向と直交する方向に近づく角度であることをいう。中央糸yは軸と平行であり組角度は0°である。

【0037】

次に、図3及び図4により配列装置2について説明する。

【0038】

本実施例においては配列装置2として、前記糸条Yの組成位置Pの両側にそれぞれ配列装置2A、2Bを配設して(図1参照)、ブレイディング製法により組成される強化繊維の組成層の上に熱可塑繊維YAを巻回する構成としている。前記配列装置2A、2Bはそれぞれが独立して駆動可能な構成であり、前記マンドレルMの移動方向に拘らずに組成される強化繊維層の周囲に熱可塑繊維YAを巻回することができる。そのために、前記強化繊維と前記熱可塑繊維YAとを交互に積層可能である。前記配列装置2A、2Bは同一の装置であるので、配列装置2として同一の符号を用いて説明する。

【0039】

配列装置2は、マンドレルMを中心として回転駆動可能に構成される駆動体20、該駆動体20を構成するディスクフレーム21の一側面に配設される糸供給装置22と、ディスクフレーム21の動力源となる駆動モータ25とを備えている。

【0040】

図4には、三個の糸供給装置22を円周上に等配した例を示しているが、前記糸供給装置22の設置数は、巻回する熱可塑繊維YAの糸量により増減可能な構成としており、前記ディスクフレーム21の円周上に所定数量の糸供給装置22を設置すればよい。

【0041】

前記駆動体20は、ディスクフレーム21と、ディスクフレーム21が回動自在に遊嵌される受け部材23と、止め部材24とを備えている。前記ディスクフレーム21は、略円形に形成され、その略中心に貫通孔21aが設けられており、この貫通孔21aに受け部材23が遊嵌されている。

【0042】

受け部材23は、ディスクフレーム21の他方の側面から貫通孔21aに挿通されており、ディスクフレーム21から突出した端部に、ディスクフレーム21の一側面から止め部材24が嵌合されている。これらの、受け部材23と止め部材24は図示せぬフレーム等によってブレイダーの機台1に対して相対位置変動不能に固定される。

【0043】

受け部材23の端部および止め部材24には、受け部材23に遊嵌したディスクフレーム21の位置決め用の突出リブ23a、24aがそれぞれの外周面に沿って突出して形成されている。この突出リブ23a、24aによって、ディスクフレーム21が配列装置2に位置決めされて、駆動モータ25により相対位置変動不能に回転駆動される。この受け部材23および止め部材24には、その略中心に前述した貫通孔21aが同様に貫設されており、この貫通孔21aの略中心にマンドレルMが左右方向に挿通されている。このような構成とすることで、糸供給装置22から熱可塑繊維等の糸条をマンドレルMに安定して繰り出すことができる。

【0044】

尚、前記受け部材23および止め部材24は、上述したような別体ではなく、ディスクフレーム21を回動自在に遊嵌するものであれば、一体的に形成してもよい。さらに、これらの受け部材23や止め部材24は、本実施例に示す構成や配置に限定されない。

【0045】

ディスクフレーム21の一側面には、前記糸供給装置22と、ガイドリブ27と、カウンタウェイト28とが配設されている。前記糸供給装置22は、ボビンフレーム22aと熱可塑繊維YAが巻回されたボビン22bを備えている。ボビン22bは、ボビンフレーム22aに回動自在に支持され前記熱可塑繊維YAを繰り出しながら回転する。ガイドリブ27は、糸供給装置22と貫通孔21aとの間に配設され、ディスクフレーム21の前面から略垂直に前記熱可塑繊維YAのガイド部27aが突出している。ガイド部27aにはガイド溝27bが穿設され、このガイド溝27bに前記ボビン22bから繰り出された熱可塑繊維YAが挿通している。このように、ガイドリブ27を設けることで、糸供給装置22から繰り出された熱可塑繊維YAが相互に干渉して絡まるのを防止している。

【0046】

カウンタウェイト28は、ディスクフレーム21の中心軸に対して糸供給装置22の対称位置に配設され、ディスクフレーム21の回動状態のバランスを取るために、糸供給装置22のウェイトと釣り合うように調整されている。ディスクフレーム21は、駆動モータ25によって回転駆動され、さらに半径方向において糸供給装置22を配設しているため、このカウンタウェイト25を設けることで、ディスクフレーム21を安定して回転させることができ、糸供給装置22から熱可塑繊維YAを安定して繰り出すことができる。

【0047】

糸供給装置22から繰り出される熱可塑繊維YAは、マンドレルMの周囲に組成される三軸組成体10の外周面に延出されて、かかる三軸組成体10の外周を覆うように巻回され、積層体11を形成する。すなわち、熱可塑繊維YAは、ガイドリブ27を介してマンドレルMの中心軸に対して略直角方向から巻回位置PAに向けて繰り出される。

【0048】

駆動モータ25は、ディスクフレーム21を回動させるための動力源であり、無端ベルト29を介してディスクフレーム21を回転駆動している。具体的には、駆動モータ25は枠台30を介してブレイダーBRの機台1に載置され、側方から動力伝達軸としての出力軸31を突出し、出力軸31の端部にプーリ32が固設されている。一方、ディスクフレーム21の他方の側面には、ディスクフレーム21の貫通孔21aの縁部に沿って略垂直にリブ部21bが突出し、このリブ部21bとプーリ32との間に前記無端ベルト29が装着されている。

【0049】

上記した構成により、駆動モータ25の駆動力が無端ベルト29を介してディスクフレーム21のリブ部21bに伝達されてディスクフレーム21が回転駆動される。尚、ディスクフレーム21を回動する駆動機構は、無端ベルト29を用いたベルト駆動式によるだけでなく、出力軸31とリブ部21bとにギヤを設けて、駆動力を直接伝達するギヤ式であってもよい。

【0050】

ここで、配列装置2による熱可塑繊維YAの配列機構について説明する。

【0051】

駆動モータ25によってディスクフレーム21が回動されると、ディスクフレーム21に配設された糸供給装置22も同じく回動されながら、ボビン22bより熱可塑繊維YAが巻回位置PAに向けて繰り出される。巻回位置PAに位置するマンドレルMは、外周面に糸条Yおよび中央糸yによって既に三軸組成体10が組成されている。そして、マンドレルMがX方向に移動すると、巻回位置PAに位置するマンドレルMの当該部分が徐々にX方向にずれ、かかる状態で糸供給装置22がマンドレルMの中心軸回りを回転しながら熱可塑繊維YAを繰り出すことによって、マンドレルMの中心軸に対して略垂直状態から三軸組成体10の外周に熱可塑繊維YAを巻回し配列することができる。この時に、マンドレルMの移動速度と駆動体20の回転速度とを制御して、熱可塑繊維YAの配向と配分量を調整することができる。

【0052】

上記したように本発明によれば、強化繊維(糸条Y)をブレイディングする組成部の両側に配列されるそれぞれの配列装置2A、2Bの巻回速度と、前記マンドレルMの往復移動速度とを個別に設定自在として、前記熱可塑繊維YAの配分量を制御可能としているので、強化繊維と熱可塑繊維との配合を所定値に正確に調整することが可能である。また、それぞれの巻回層毎に制御可能であり、複数の強化繊維の組成層間に巻回される熱可塑繊維を所望される糸量に設定可能であるので、得られる強化繊維プリフォームの成分を内部層間に渡って制御可能であり、製品品質を安定させることができる。

【0053】

組成構造の一例を図5に示しているが、図5(a)にはマンドレルMに第一強化繊維層Y1、第一熱可塑繊維層YA1、第二強化繊維層Y2、第二熱可塑繊維層YA2、第三強化繊維層Y3とを順に積層したところを示している。

【0054】

また、図5(b)にはその断面を示しており、強化繊維Yと熱可塑繊維YAとが順に積層されているのが判る。この時に、前述したように、熱可塑繊維YAの配分量を、所望される製品成分に応じた所定の糸量に調整可能である。

【0055】

マンドレルM上に組成されたプリフォームにヒータや高温蒸気等により所定の熱を付加すると、熱可塑繊維が溶解して、それぞれの強化繊維層の間で接着剤の役目を果たし、組成された強化繊維を固定しプリフォームの形状を保持することができる。

【0056】

また、最外層部分に熱可塑繊維YAを巻回しない構成とすると、組成体基材の表面に熱可塑繊維が存在しないので、加熱した時にプリフォーム表面に熱可塑繊維が溶解してこびり付くことがなく、表面を綺麗な状態に維持することができる。

【0057】

前記強化繊維Yには予め樹脂を含浸させていないので、成形される前記のプリフォームはドライプリフォームであり、本発明によれば、成形品の状態で移送可能で取扱い可能なプリフォームを得ることができる。

【0058】

このように本発明に係るプリフォームは、最下層と最上層とが強化繊維層となるように、強化繊維と熱可塑繊維とを交互に積層して複数層成形した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の組成層を固着した構成である。

【0059】

また、本発明装置によれば、強化繊維と熱可塑繊維とを別々に組成、あるいは巻回する構成としているので、組成の際に、強化繊維と熱可塑繊維とが擦れ合うこともない。そのために、毛羽立ちし易い炭素繊維を用いてプリフォームを成形することも容易である。さらに、組成した後で加熱して、組成された強化繊維層間の熱可塑繊維を溶解し前記強化繊維を固定する製造方法としているので、形崩れせず取扱い可能なプリフォームの製造方法とすることができる。

【0060】

上記したように、本発明によれば、樹脂が含浸されていない強化繊維を組成する際に、糸切れや糸絡みせずに安定して確実に複数層積層することができる。さらには、形崩れしないプリフォームに成形可能であり、強化繊維の量と含有される樹脂(溶解した熱可塑繊維)の量との割合を正確に制御できるプリフォーム及びプリフォームの製造装置及びその製造方法を得ることができる。

【図面の簡単な説明】

【0061】

【図1】本発明に係る配列装置を備えるブレイダー機の概略側面図である。

【図2】ブレイダー機の概略正面図である。

【図3】本発明に係る配列装置の概略側面図である。

【図4】本発明に係る配列装置の概略正面図である。

【図5】組成された積層構造を示し、(a)は全体の積層構造を示す概略説明図であり、(b)は積層部の断面を示している。

【符号の説明】

【0062】

1 機台(ブレイダーの)

2 配列装置

22 糸供給装置

BR ブレイダー

M マンドレル

Y 強化繊維

YA 熱可塑繊維

【特許請求の範囲】

【請求項1】

最下層と最上層とが強化繊維層となるように、強化繊維と熱可塑繊維とを交互に積層して複数層成形した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の組成層を固着したことを特徴とするプリフォーム。

【請求項2】

前記強化繊維はブレイディング製法により組成されており、前記熱可塑繊維は前記強化繊維の組成層に巻回されていると共に、その配分量が所定値となるように予め設定されていることを特徴とする請求項1に記載のプリフォーム。

【請求項3】

プリフォームの型となるマンドレルの表面に強化繊維をブレイディング製法により順次組成して、複数層の強化繊維層を積層するプリフォームの製造装置であって、

前記強化繊維の組成層の上に熱可塑繊維を巻回して配列する配列装置を備えていることを特徴とするプリフォームの製造装置。

【請求項4】

前記マンドレルを軸方向の前後に往復して複数層の強化繊維層をブレイディングすると共に、前記配列装置を前記強化繊維をブレイディングする組成部の両側に配置して、それぞれの前記配列装置の巻回速度と、前記マンドレルの往復移動速度とを個別に設定自在として、前記熱可塑繊維の配分量を制御可能としたことを特徴とする請求項3に記載のプリフォームの製造装置。

【請求項5】

ブレイディング製法により複数層積層される強化繊維のそれぞれの組成層の上に熱可塑繊維を巻回し、前記強化繊維と前記熱可塑繊維とを交互に積層した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の層を固着するプリフォームの製造方法であって、

プリフォームの型となるマンドレルを軸方向の前後に往復して複数層の強化繊維層をブレイディングする際に、熱可塑繊維を巻回配列する配列装置により、前記強化繊維の層間に熱可塑繊維を順次巻回すると共に、前記マンドレルの往復移動速度と前記配列装置の巻回速度とを個別に設定自在として、前記熱可塑繊維の配分量を制御可能としていることを特徴とするプリフォームの製造方法。

【請求項1】

最下層と最上層とが強化繊維層となるように、強化繊維と熱可塑繊維とを交互に積層して複数層成形した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の組成層を固着したことを特徴とするプリフォーム。

【請求項2】

前記強化繊維はブレイディング製法により組成されており、前記熱可塑繊維は前記強化繊維の組成層に巻回されていると共に、その配分量が所定値となるように予め設定されていることを特徴とする請求項1に記載のプリフォーム。

【請求項3】

プリフォームの型となるマンドレルの表面に強化繊維をブレイディング製法により順次組成して、複数層の強化繊維層を積層するプリフォームの製造装置であって、

前記強化繊維の組成層の上に熱可塑繊維を巻回して配列する配列装置を備えていることを特徴とするプリフォームの製造装置。

【請求項4】

前記マンドレルを軸方向の前後に往復して複数層の強化繊維層をブレイディングすると共に、前記配列装置を前記強化繊維をブレイディングする組成部の両側に配置して、それぞれの前記配列装置の巻回速度と、前記マンドレルの往復移動速度とを個別に設定自在として、前記熱可塑繊維の配分量を制御可能としたことを特徴とする請求項3に記載のプリフォームの製造装置。

【請求項5】

ブレイディング製法により複数層積層される強化繊維のそれぞれの組成層の上に熱可塑繊維を巻回し、前記強化繊維と前記熱可塑繊維とを交互に積層した後で、前記熱可塑繊維を加熱溶融して前記強化繊維の複数の層を固着するプリフォームの製造方法であって、

プリフォームの型となるマンドレルを軸方向の前後に往復して複数層の強化繊維層をブレイディングする際に、熱可塑繊維を巻回配列する配列装置により、前記強化繊維の層間に熱可塑繊維を順次巻回すると共に、前記マンドレルの往復移動速度と前記配列装置の巻回速度とを個別に設定自在として、前記熱可塑繊維の配分量を制御可能としていることを特徴とするプリフォームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−167977(P2006−167977A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2004−359974(P2004−359974)

【出願日】平成16年12月13日(2004.12.13)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成16年12月13日(2004.12.13)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]