プリプレグ、基板および半導体装置

【課題】本発明の目的は、薄膜化に対応することが可能であり、かつ回路パターンに応じて樹脂量を調整することが可能なプリプレグを提供することにある。また、本発明の目的は、上記プリプレグを有する基板および半導体装置を提供することにある。

【解決手段】本発明のプリプレグ10は、ガラス繊維で構成される繊維基材1と、繊維基材1の一方の面側に位置する第1樹脂層21と、繊維機材1の他方の面側に位置する第2樹脂層22とを有する。第1樹脂層21と第2樹脂層22とは組成が同一または異なる樹脂材料2で構成されている。第1樹脂層21の厚さをB1、第2樹脂層22の厚さをB2としたとき、0<B2/B1<1を満足する。

【解決手段】本発明のプリプレグ10は、ガラス繊維で構成される繊維基材1と、繊維基材1の一方の面側に位置する第1樹脂層21と、繊維機材1の他方の面側に位置する第2樹脂層22とを有する。第1樹脂層21と第2樹脂層22とは組成が同一または異なる樹脂材料2で構成されている。第1樹脂層21の厚さをB1、第2樹脂層22の厚さをB2としたとき、0<B2/B1<1を満足する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリプレグ、基板および半導体装置に関する。

【背景技術】

【0002】

ガラス繊維基材等に熱硬化性樹脂を含浸して得られるプリプレグを用いて回路基板が形成されている。このプリプレグは、厚さ50〜200μm程度のガラス繊維基材を熱硬化性樹脂のワニスに浸漬する方法等によって得られる(例えば、特許文献1参照)。

しかし、近年の電子部品・電子機器等の小型化・薄膜化等に伴って、それに用いられる回路基板等にも小型化・薄膜化が要求される。それに伴い、回路基板には、より高密度の回路配線パターンを形成することが必要となってきている。

【0003】

このような高密度の回路パターンを形成するために、多層構造の回路基板を用い、その各層を薄くすることが行なわれている。しかし、ガラス繊維を含むプリプレグを薄くすることは困難であった。また、従来のプリプレグでは、ガラス繊維を中心として樹脂材料が対象に担持されるものであった。したがって、内層の回路パターンによって必要とされる樹脂量が異なる場合、樹脂がはみ出したり、回路を埋める樹脂が不足したりする場合があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−216784号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、薄膜化に対応することが可能であり、かつ回路パターンに応じて樹脂量を調整することが可能なプリプレグを提供することにある。

また、本発明の目的は、上記プリプレグを有する基板および半導体装置を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記(1)〜(7)に記載の本発明により達成される。

(1)ガラス繊維で構成される繊維基材と、前記繊維基材の一方の面側に位置する第1樹脂層と、前記繊維基材の他方の面側に位置する第2樹脂層とを有し、

前記第1樹脂層と前記第2樹脂層とは組成が同一または異なる樹脂材料で構成され、

前記第1樹脂層の厚さをB1、前記第2樹脂層の厚さをB2としたとき、

0<B2/B1<1を満足することを特徴とするプリプレグ。

(2)前記プリプレグの厚さは、35μm以下である上記(1)に記載のプリプレグ。

(3)前記第1樹脂層および前記第2樹脂層は、それぞれ、熱硬化性樹脂を含む樹脂組成物で構成されている上記(1)または(2)に記載のプリプレグ。

(4)前記熱硬化性樹脂は、シアネート樹脂を含むものである上記(3)に記載のプリプレグ。

(5)前記樹脂組成物は、さらに無機充填材を含むものである上記(3)または(4)に記載のプリプレグ。

(6)複数のプリプレグを積層してなる基板であって、

前記複数のプリプレグのうちの少なくとも1つが上記(1)ないし(5)のいずれかに記載のプリプレグであることを特徴とする基板。

(7)上記(6)に記載の基板に半導体素子を搭載したことを特徴とする半導体装置。

【発明の効果】

【0007】

本発明によれば、薄膜化に対応することが可能であり、かつ回路パターンに応じて樹脂量を調整することが可能なプリプレグを提供することができる。すなわち、回路パターン(例えば残銅率、銅箔の厚さ)に応じて繊維基材をプリプレグの厚さ方向に偏在させることができ、それによって必要な樹脂量のみを有するプリプレグを得ることができる。

また、本発明によれば上記プリプレグを有する基板および半導体装置を提供することができ、それによって薄い厚さの基板および半導体装置を得ることができる。

【図面の簡単な説明】

【0008】

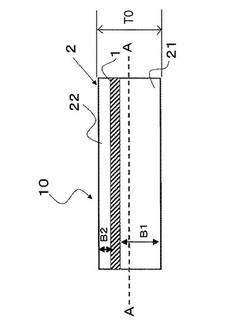

【図1】図1は、本発明のプリプレグの一例を模式的に示す断面図である。

【図2】図2は、繊維基材がプリプレグの厚さ方向に偏在している状態を模式的に示す断面図である。

【図3】図3は、繊維基材がプリプレグの厚さ方向に偏在している状態を模式的に示す断面図である。

【図4】図4は、本発明のプリプレグを製造する工程の一例を示す工程図である。

【図5】図5は、本発明の基板の一例を示す断面図である。

【図6】図6は、基板を構成するプリプレグの状態を模式的に示す模式図である。

【図7】図7は、本発明の半導体装置の一例を示す断面図である。

【発明を実施するための形態】

【0009】

以下、本発明のプリプレグ、基板および半導体装置について説明する。

【0010】

まず、プリプレグの好適な実施形態について図面に基づいて説明する。

図1は、本発明のプリプレグの一例を示す断面図である。

プリプレグ10は、繊維基材1に樹脂材料2が担持されている。

繊維基材1は、プリプレグ10の厚さ方向(図1中の上下方向)に対して偏在している。

【0011】

繊維基材1は、厚さが25μm以下であるのが好ましい。これにより、プリプレグ10の厚さを薄くすることができる。

この繊維基材1の厚さは、具体的には20μm以下が好ましく、特に10〜15μmが好ましい。繊維基材1の厚さが前記範囲内であると、後述する基板の薄膜化と基板の強度とのバランス、さらには層間接続の加工性や信頼性に優れる。

【0012】

従来のプリプレグの製造方法(例えば通常の塗工装置を用いて、繊維布基材を樹脂ワニスに浸漬含浸・乾燥させる方法)では、厚さが30μm以下の繊維基材に樹脂材料を担持してプリプレグを得るのが困難であった。すなわち、厚さが薄い繊維基材を熱硬化性樹脂に浸漬して多数の搬送ロールを通したり、繊維基材に含浸させる樹脂材料の量を調整したりする際に、繊維基材に応力が作用し、繊維基材の目が開いてしまったり(拡大してしまったり)、引き取る際に繊維基材が切断してしまったりする場合があった。

これに対して、本発明では、後述するようなプリプレグ10の製造方法を用いることにより、厚さが25μm以下の繊維基材1に対しても樹脂材料2を担持することができ、それによって通常の厚さのプリプレグ10に加えて、厚さが35μm以下のプリプレグ10を得ることができるものである。また、基板を成形した後のプリプレグ10の厚さが導体回路層間で35μm以下にもできるものである。導体回路層間の厚さを35μm以下にできると、最終的に得られる基板の厚さを薄くすることができる。

【0013】

(繊維基材)

このような繊維基材1としては、ガラス織布、ガラス不織布等のガラス繊維基材、ポリアミド樹脂繊維、芳香族ポリアミド樹脂繊維、全芳香族ポリアミド樹脂繊維等のポリアミド系樹脂繊維、ポリエステル樹脂繊維、芳香族ポリエステル樹脂繊維、全芳香族ポリエステル樹脂繊維等のポリエステル系樹脂繊維、ポリイミド樹脂繊維、フッ素樹脂繊維等を主成分とする織布または不織布で構成される合成繊維基材、クラフト紙、コットンリンター紙、リンターとクラフトパルプの混抄紙等を主成分とする紙基材等の有機繊維基材等が挙げられる。これらの中でもガラス繊維基材が好ましい。これにより、プリプレグ10の強度を向上することができる。また、プリプレグ10の熱膨張係数を小さくすることができる。

【0014】

このようなガラス繊維基材を構成するガラスとしては、例えばEガラス、Cガラス、Aガラス、Sガラス、Dガラス、NEガラス、Tガラス、Hガラス等が挙げられる。これらの中でもTガラスが好ましい。これにより、ガラス繊維基材の熱膨張係数を小さくすることができ、それによってプリプレグの熱膨張係数を小さくすることができる。

【0015】

(樹脂材料)

樹脂材料2は、特に限定されないが、熱硬化性樹脂を含む樹脂組成物で構成されていることが好ましい。これにより、プリプレグ10の耐熱性を向上することができる。

前記熱硬化性樹脂としては、例えばフェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂等のノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂等のフェノール樹脂、ビスフェノールAエポキシ樹脂、ビスフェノールFエポキシ樹脂等のビスフェノール型エポキシ樹脂、ノボラックエポキシ樹脂、クレゾールノボラックエポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂等のエポキシ樹脂、ユリア(尿素)樹脂、メラミン樹脂等のトリアジン環を有する樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂、シアネートエステル樹脂等が挙げられる。

これらの中でも、特に、シアネート樹脂(シアネート樹脂のプレポリマーを含む)が好ましい。これにより、プリプレグ10の熱膨張係数を小さくすることができる。さらに、プリプレグ10の電気特性(低誘電率、低誘電正接)等にも優れる。

【0016】

前記シアネート樹脂は、例えばハロゲン化シアン化合物とフェノール類とを反応させ、必要に応じて加熱等の方法でプレポリマー化することにより得ることができる。具体的には、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂等を挙げることができる。これらの中でもノボラック型シアネート樹脂が好ましい。これにより、架橋密度増加による耐熱性向上と、樹脂組成物等の難燃性を向上することができる。ノボラック型シアネート樹脂は、硬化反応後にトリアジン環を形成するからである。さらに、ノボラック型シアネート樹脂は、その構造上ベンゼン環の割合が高く、炭化しやすいためと考えられる。さらに、プリプレグ10を薄膜化(厚さ35μm以下)した場合であってもプリプレグ10に優れた剛性を付与することができる。特に加熱時における剛性に優れるので、半導体素子実装時の信頼性にも特に優れる。

【0017】

前記ノボラック型シアネート樹脂としては、例えば式(I)で示されるものを使用することができる。

【0018】

【化1】

【0019】

前記式(I)で示されるノボラック型シアネート樹脂の平均繰り返し単位nは、特に限定されないが、1〜10が好ましく、特に2〜7が好ましい。平均繰り返し単位nが前記下限値未満であるとノボラック型シアネート樹脂は結晶化しやすくなり、汎用溶媒に対する溶解性が比較的低下するため、取り扱いが困難となる場合がある。また、平均繰り返し単位nが前記上限値を超えると溶融粘度が高くなりすぎ、プリプレグの成形性が低下する場合がある。

【0020】

前記シアネート樹脂の重量平均分子量は、特に限定されないが、重量平均分子量500〜4,500が好ましく、特に600〜3,000が好ましい。重量平均分子量が前記下限値未満であるとプリプレグ10を作製した場合にタック性が生じ、プリプレグ10同士が接触したとき互いに付着したり、樹脂の転写が生じたりする場合がある。また、重量平均分子量が前記上現値を超えると反応が速くなりすぎ、基板(特に回路基板)とした場合に、成形不良が生じたり、層間ピール強度が低下したりする場合がある。

前記シアネート樹脂等の重量平均分子量は、例えばGPCで測定することができる。

【0021】

前記熱硬化性樹脂の含有量は、特に限定されないが、前記樹脂組成物全体の5〜50重量%が好ましく、特に20〜40重量%が好ましい。含有量が前記下限値未満であるとプリプレグ10を形成するのが困難となる場合があり、前記上限値を超えるとプリプレグ10の強度が低下する場合がある。

【0022】

また、前記樹脂組成物は、無機充填材を含むことが好ましい。これにより、プリプレグ10を薄膜化(厚さ35μm以下)にしても強度に優れることができる。さらに、プリプレグの低熱膨張化を向上することもできる。

前記無機充填材としては、例えばタルク、アルミナ、ガラス、シリカ、マイカ、水酸化アルミニウム、水酸化マグネシウム等を挙げることができる。これらの中でもシリカが好ましく、溶融シリカ(特に球状溶融シリカ)が低熱膨張性に優れる点で好ましい。その形状は破砕状、球状があるが、繊維基材1への含浸性を確保するために樹脂組成物の溶融粘度を下げるには球状シリカを使う等、その目的にあわせた使用方法が採用される。

【0023】

前記無機充填材の平均粒子径は、特に限定されないが、0.01〜5.0μmが好ましく、特に0.2〜2.0μmが好ましい。無機充填材の粒径が前記下限値未満であるとワニスの粘度が高くなるため、プリプレグ10作製時の作業性に影響を与える場合がある。また、前記上限値を超えると、ワニス中で無機充填剤の沈降等の現象が起こる場合がある。

この平均粒子径は、例えば粒度分布計(HORIBA製、LA−500)により測定することができる。

【0024】

更に平均粒子径5.0μm以下の球状シリカ(特に球状溶融シリカ)が好ましく、特に平均粒子径0.01〜2.0μmの球状溶融シリカが好ましい。これにより、無機充填剤の充填性を向上させることができる。

【0025】

前記無機充填材の含有量は、特に限定されないが、樹脂組成物全体の40〜80重量%が好ましく、特に60〜70重量%が好ましい。含有量が前記範囲内であると、特に低熱膨張、低吸水とすることができる。

【0026】

前記熱硬化性樹脂としてシアネート樹脂(特にノボラック型シアネート樹脂)を用いる場合は、エポキシ樹脂(実質的にハロゲン原子を含まない)を用いることが好ましい。前記エポキシ樹脂としては、例えばフェノールノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、アリールアルキレン型エポキシ樹脂等が挙げられる。これらの中でもアリールアルキレン型エポキシ樹脂が好ましい。これにより、吸湿半田耐熱性および難燃性を向上させることができる。

【0027】

前記アリールアルキレン型エポキシ樹脂とは、繰り返し単位中に一つ以上のアリールアルキレン基を有するエポキシ樹脂をいう。例えばキシリレン型エポキシ樹脂、ビフェニルジメチレン型エポキシ樹脂等が挙げられる。これらの中でもビフェニルジメチレン型エポキシ樹脂が好ましい。ビフェニルジメチレン型エポキシ樹脂は、例えば式(II)で示すことができる。

【0028】

【化2】

【0029】

前記式(II)で示されるビフェニルジメチレン型エポキシ樹脂の平均繰り返し単位nは、特に限定されないが、1〜10が好ましく、特に2〜5が好ましい。平均繰り返し単位nが前記下限値未満であるとビフェニルジメチレン型エポキシ樹脂は結晶化しやすくなり、汎用溶媒に対する溶解性が比較的低下するため、取り扱いが困難となる場合がある。また、平均繰り返し単位nが前記上限値を超えると樹脂の流動性が低下し、成形不良等の原因となる場合がある。

【0030】

前記エポキシ樹脂の含有量は、特に限定されないが、樹脂組成物全体の1〜55重量%が好ましく、特に2〜40重量%が好ましい。含有量が前記下限値未満であるとシアネート樹脂の反応性が低下したり、得られる製品の耐湿性が低下したりする場合があり、前記上限値を超えると耐熱性が低下する場合がある。

【0031】

前記エポキシ樹脂の重量平均分子量は、特に限定されないが、重量平均分子量500〜20,000が好ましく、特に800〜15,000が好ましい。重量平均分子量が前記下限値未満であるとプリプレグ10にタック性が生じる場合が有り、前記上限値を超えるとプリプレグ10作製時、基材への含浸性が低下し、均一な製品が得られない場合がある。

前記エポキシ樹脂の重量平均分子量は、例えばGPCで測定することができる。

【0032】

前記熱硬化性樹脂としてシアネート樹脂(特にノボラック型シアネート樹脂)を用いる場合は、フェノール樹脂を用いることが好ましい。前記フェノール樹脂としては、例えばノボラック型フェノール樹脂、レゾール型フェノール樹脂、アリールアルキレン型フェノール樹脂等が挙げられる。これらの中でもアリールアルキレン型フェノール樹脂が好ましい。これにより、さらに吸湿半田耐熱性を向上させることができる。

【0033】

前記アリールアルキレン型フェノール樹脂としては、例えばキシリレン型フェノール樹脂、ビフェニルジメチレン型フェノール樹脂等が挙げられる。ビフェニルジメチレン型フェノール樹脂は、例えば式(III)で示すことができる。

【0034】

【化3】

【0035】

前記式(III)で示されるビフェニルジメチレン型フェノール樹脂の繰り返し単位nは、特に限定されないが、1〜12が好ましく、特に2〜8が好ましい。平均繰り返し単位nが前記下限値未満であると耐熱性が低下する場合がある。また、前記上限値を超えると他の樹脂との相溶性が低下し、作業性が低下する場合がある。

【0036】

前述のシアネート樹脂(特にノボラック型シアネート樹脂)とアリールアルキレン型フェノール樹脂との組合せにより、架橋密度をコントロールし、金属と樹脂との密着性を向上することができる。

【0037】

前記フェノール樹脂の含有量は、特に限定されないが、樹脂組成物全体の1〜55重量%が好ましく、特に5〜40重量%が好ましい。含有量が前記下限値未満であると耐熱性が低下する場合があり、前記上限値を超えると低熱膨張の特性が損なわれる場合がある。

【0038】

前記フェノール樹脂の重量平均分子量は、特に限定されないが、重量平均分子量400〜18,000が好ましく、特に500〜15,000が好ましい。重量平均分子量が前記下限値未満であるとプリプレグ10にタック性が生じる場合が有り、前記上限値を超えるとプリプレグ10作製時、繊維基材1への含浸性が低下し、均一な製品が得られない場合がある。

前記フェノール樹脂の重量平均分子量は、例えばGPCで測定することができる。

【0039】

更に、前記シアネート樹脂(特にノボラック型シアネート樹脂)と前記フェノール樹脂(アリールアルキレン型フェノール樹脂、特にビフェニルジメチレン型フェノール樹脂)と前記エポキシ樹脂(アリールアルキレン型エポキシ樹脂、特にビフェニルジメチレン型エポキシ樹脂)との組合せを用いて基板(特に回路基板)を作製した場合、特に優れた寸法安定性を得ることが出来る。

【0040】

前記樹脂組成物は、特に限定されないが、カップリング剤を用いることが好ましい。前記カップリング剤は、前記熱硬化性樹脂と、前記無機充填材との界面の濡れ性を向上させることにより、繊維基材1に対して熱硬化性樹脂等および無機充填材を均一に定着させ、耐熱性、特に吸湿後の半田耐熱性を改良することができる。

前記カップリング剤としては、通常用いられるものなら何でも使用できるが、具体的にはエポキシシランカップリング剤、カチオニックシランカップリング剤、アミノシランカップリング剤、チタネート系カップリング剤およびシリコーンオイル型カップリング剤の中から選ばれる1種以上のカップリング剤を使用することが好ましい。これにより、無機充填材の界面との濡れ性を高くすることができ、それによって耐熱性をより向上させることできる。

【0041】

前記カップリング剤の添加量は、前記無機充填材の表面積に依存するので特に限定されないが、無機充填材100重量部に対して0.05〜3重量部が好ましく、特に0.1〜2重量部が好ましい。含有量が前記下限値未満であると無機充填材を十分に被覆できないため耐熱性を向上する効果が低下する場合があり、前記上限値を超えると反応に影響を与え、曲げ強度等が低下する場合がある。

【0042】

前記樹脂組成物には、必要に応じて硬化促進剤を用いても良い。前記硬化促進剤としては公知の物を用いることが出来る。例えばナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、オクチル酸コバルト、ビスアセチルアセトナートコバルト(II)、トリスアセチルアセトナートコバルト(III)等の有機金属塩、トリエチルアミン、トリブチルアミン、ジアザビシクロ[2,2,2]オクタン等の3級アミン類、2−フェニル−4−メチルイミダゾール、2−エチル−4−エチルイミダゾール、2−フェニル−4−メチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシイミダゾール、2−フェニル−4,5−ジヒドロキシイミダゾール等のイミダゾール類、フェノール、ビスフェノールA、ノニルフェノール等のフェノール化合物、酢酸、安息香酸、サリチル酸、パラトルエンスルホン酸等の有機酸等、またはこの混合物が挙げられる。

【0043】

前記硬化促進剤の含有量は、特に限定されないが、前記樹脂組成物全体の0.05〜5重量%が好ましく、特に0.2〜2重量%が好ましい。含有量が前記下限値未満であると硬化を促進する効果が現れない場合があり、前記上限値を超えるとプリプレグ10の保存性が低下する場合がある。

【0044】

前記樹脂組成物では、フェノキシ樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリフェニレンオキサイド樹脂、ポリエーテルスルホン樹脂等の熱可塑性樹脂を併用しても良い。

また、前記樹脂組成物には、必要に応じて、顔料、酸化防止剤等の上記成分以外の添加物を添加しても良い。

【0045】

本発明のプリプレグ10は、上述のような樹脂材料2が繊維基材1に担持されてなり、繊維基材1がプリプレグ10の厚さ方向に対して偏在していることを特徴とする。これにより、回路パターンに応じて樹脂量を調整することができる。

ここで、繊維基材1がプリプレグ10の厚さ方向に対して偏在している状態を図2に基づいて説明する。図2(a)、(b)は、繊維基材1がプリプレグ10に対して偏在している状態を模式的に示す断面図である。図2(a)、(b)に示すように、プリプレグ10の厚さ方向の中心線A−Aに対して、繊維基材1の中心がずれて配置されていることを意味する。図2(a)では、繊維基材1の下側(図2中下側)の面が、プリプレグ10の下側(図2中下側)の面とほぼ一致するようになっている。図2(b)では、繊維基材1が中心線A−Aと、プリプレグ10の下側(図2中下側)の面との間に配置されている。なお、繊維基材1が中心線A−Aに一部重なるようになっていても良い。

【0046】

従来のプリプレグの製造方法(例えば通常の塗工装置を用いて、繊維基材を樹脂ワニスに浸漬含浸・乾燥させる方法)では、繊維基材に対して樹脂材料が対象に形成されていた。しかし、この場合、プリプレグの両面で回路の配線パターンが異なる場合(特に、回路パターンの残銅率が異なる場合)には、両方の面で必要な樹脂量が異なるが、それに対応することができなかった。この場合には、基板を製造する際にプリプレグを構成する樹脂がはみ出したり、回路パターンを埋めるのに必要な樹脂が不足したりすることがあった。

これに対して本発明のプリプレグ10では、繊維基材1をプリプレグ10の厚さ方向で偏在させることが可能となるため、ビルドアップする回路のパターンに応じた樹脂量を有するプリプレグ10を設計することが対応可能となる。さらに、厚さが35μm以下という薄いプリプレグ10を製造することが可能となり、かつ繊維基材1をプリプレグ10の厚さ方向で偏在させることにより、最終的に得られる半導体装置の厚さを薄くすることもできる。これはプリプレグ10の厚さが単純に薄いことに加え、回路パターンの残銅率等に対応してプリプレグ10の樹脂量を調整することができるので、余分な樹脂層を設ける必要が無くなるからである。

【0047】

前記偏在している状態について別な表現をすると、例えば図3に示すようにプリプレグ10の中に好ましくは厚さ25μm以下の繊維基材1があって、繊維基材1の一方面側に第1樹脂層21および他方面側に第2樹脂層22を有し、第1樹脂層21の厚さと、第2樹脂層22の厚さとが異なっている状態を意味する。すなわち、厚さの厚い第1樹脂層21の厚さB1[μm]とし、厚さの薄い第2樹脂層22の厚さB2[μm]としたときの比(B2/B1)が、0<B2/B1<1を満たせば良い。

【0048】

また、第1樹脂層21の厚さB1と、第2樹脂層22の厚さB2との比(B2/B1)は、特に限定されないが、0.5以下であることが好ましく、特に0.2〜0.4が好ましい。比が前記範囲内であると、特に繊維基材1の波打ちを低減でき、それによってプリプレグ10の平坦性をより向上できる。

【0049】

前記B2の厚さは、特に限定されないが、表面のメッキ付き性を主として要求されるだけの場合は、5〜15μmが好ましく、特に8〜10μmが好ましい。これにより、一方の面側にメッキ付き性を付与することができる。

【0050】

また、本発明のプリプレグ10では、例えば図3に示すようなプリプレグ10において、第1樹脂層21の厚さと、第2樹脂層22の厚さとが異なっている状態に加えて、第1樹脂層21を構成する樹脂組成物と、第2樹脂層22を構成する樹脂組成物とを異なる樹脂組成物とすることもできる。前記異なる樹脂組成物とは、例えば無機充填材の含有量等が異なる等の組成が異なる樹脂組成物、種類が異なる熱硬化性樹脂を用いた樹脂組成物等が挙げられる。プリプレグ10の両面で組成の異なる樹脂組成物とすることができると、要求される性能に応じた樹脂層の設計が可能となり、樹脂選択の幅を広げることができる。例えば、内層回路に面する樹脂層は、埋め込み性を考慮して柔軟な組成にし、反対側の面は剛性を考慮して硬い組成にする等のプリプレグ10の両面で異なる機能を付与することができる。

【0051】

このようなプリプレグ10の面方向の線膨張係数は、特に限定されないが、12ppm以下であることが好ましく、特に5〜10ppmであることが好ましい。線膨張係数が前記範囲内であると、繰り返しの熱衝撃に対する耐クラック性を向上することができる。

前記面方向の線膨張係数は、例えばTMA装置(TAインスツルメント社製)を用いて、10℃/分で昇温して評価することができる。

【0052】

前述したように従来の方法では、厚さ30μm以下の繊維基材を担持することが困難であった。さらに厚さが35μm以下の繊維基材を有するプリプレグを製造することも困難であった。

本発明では、例えば予め樹脂材料2をキャリアフィルムに塗布等したキャリア材料2a、2bを製造し、このキャリア材料2a、2bを繊維基材1にラミネートした後、キャリアフィルムを剥離する方法により、厚さが25μm以下の繊維基材1に対しても樹脂材料2を担持して、通常の厚さのプリプレグ10および厚さが35μm以下のプリプレグ10を得ることが可能となった。

【0053】

ここで、予め樹脂材料2を有するキャリア材料2a、2bを製造し、このキャリア材料2a、2bを繊維基材1にラミネートした後、キャリアフィルムを剥離する方法について、図4を用いて具体的に説明する。図4は、本発明のプリプレグを製造する工程の一例を示す工程図である。

まず、厚さの異なる樹脂材料2が形成されたキャリア材料2aおよび2bを用意する。キャリア材料2a、2bは、例えばキャリアフィルムに樹脂材料2を塗工する方法等により得ることができる。

次に、真空ラミネート装置8を用いて、減圧下で繊維基材1の両面からキャリア材料2aおよび2bを重ね合わせてラミネートロール81で接合する。減圧下で接合することにより、繊維基材1の内部または樹脂材料2と繊維基材1との接合部位に非充填部分が存在しても、これを減圧ボイドあるいは実質的な真空ボイドとすることができる。ゆえに、最終的に得られるプリプレグ10に発生するボイドを低減することができる。なぜなら、減圧ボイドまたは真空ボイドは、後述する加熱処理で消し去ることができるからである。このような減圧下で繊維基材1と樹脂材料2とを接合する他の装置としては、例えば真空ボックス装置等を用いることができる。

【0054】

次に、繊維基材1と樹脂材料2とを接合した後、熱風乾燥装置9で樹脂材料2の溶融温度以上の温度で加熱処理する。これにより、前記減圧下での接合工程で発生していた減圧ボイド等をほぼ消し去ることができる。

前記加熱処理する他の方法は、例えば赤外線加熱装置、加熱ロール装置、平板状の熱盤プレス装置等を用いて実施することができる。

【0055】

また、このようなプリプレグ10を得る他の方法としては、厚さ25μm以下の繊維基材1を粘度の低い樹脂ワニスに浸漬し、乾燥して第1層を形成し、さらに、他の樹脂ワニスに浸漬して第2層を形成することにより、プリプレグ10を得ることもできる。

【0056】

本発明では、このようにして前述した本発明のプリプレグ10を得ることができる。

また、キャリアフィルムに形成する樹脂材料2の厚さを変えることにより、容易にプリプレグ10の厚さを35μm以下とすることもできる。プリプレグ10の厚さが35μm以下であると、多層の回路基板であっても、薄くすることができる。これにより、最終的に得られる半導体装置を薄型にすることができる。

このプリプレグ10の厚さは、具体的には30μm以下が好ましく、特に20〜25μm以下であることが好ましい。厚さが前記範囲内であると、特に6層以上に多層化しても基板を薄い状態に維持でき、最終的に薄い半導体装置を得ることができる。

【0057】

次に、基板および半導体装置について説明する。

図5に示すように、基板100は、コア基板3と、コア基板3の上側(図5中の上側)に設けられた3層のプリプレグ(10a、10b、10c)と、コア基板3の下側(図5中の下側)に設けられた3層のプリプレグ(10d、10e、10f)と、で構成されている。コア基板3とプリプレグ10aおよび10bとの間、各プリプレグ間(10aと10b、10bと10c、10dと10eおよび10eと10f)には、所定の回路配線部4が形成されている。また、プリプレグ10cおよび10fの表面には、パッド部5が設けられている。このようなプリプレグ10a〜10fの少なくとも1枚(好ましくは全部)に上述した厚さ35μm以下のプリプレグ10を用いることが好ましい。これにより、(回路)基板100の厚さを薄くすることができる。

各回路配線部4は、各プリプレグ10a〜10fを貫通して設けられたフィルドビア部6を介して電気的に接続されている。

基板100を構成する各プリプレグ10a〜10fは、繊維基材1が各プリプレグの厚さ方向で偏在しているので回路の高さ等の制限を少なくでき、それによって内層導体回路の設計の自由度が増える。すなわち、内層導体回路を形成するのが容易となる。さらに、内層導体回路が形成されるのと反対側に繊維基材1が配置するように設計できるので、内層導体回路と繊維基材1とが接触することによって生じる不具合も低減することができる。

【0058】

図6は、基板100を構成するプリプレグ10cを模式的に示す模式図である。図6に示すように、プリプレグ10cの繊維基材1が偏在しているのと反対側の樹脂材料2(第1樹脂層21)に回路配線部4が埋設されている。このように樹脂材料2(第1樹脂層21)は、回路配線部4同士で形成される空隙部に埋め込まれるようになっている。

そして、図3に示すように、プリプレグ10c全体の厚さをT0[μm]とし、図6に示すように、回路配線部4の高さをt1[μm]としたとき、T0とt1の差(特に、t3)は、特に限定されないが、35μm以下であることが好ましく、特に10〜30μmであることが好ましい。これにより、基板100の厚さが薄くても、絶縁信頼性を維持することができる。

ここで、t3は、回路配線部4の繊維基材1側の面41(図6中の上側の面)から、プリプレグ10cの繊維基材1が偏在している側の面221(図6中の上側の面)までの厚さに該当する。

【0059】

また、図3および図6に示すように第1樹脂層21の厚さをB1[μm]とし、第2樹脂層22の厚さをB2[μm]とし、回路配線部4の厚さをt1[μm]およびその残銅率をS[%]とし、回路配線部4の上端面(図6中上側)から繊維基材1までの厚さをt2[μm]としたとき、B2<B1であり、かつB1=t2+t1×(1−S/100)である関係を満たすことが好ましい。

ここで、t2の厚さは、特に限定されないが、0〜15μmが好ましい。また、回路配線部4と繊維基材1との接触による回路配線部4での絶縁性の低下等が懸念される場合は、t2を3〜15μmとすることが好ましい。一方、基板100の厚さを薄くする場合には、t2を0〜5μmとすることが好ましく、さらに絶縁性と薄さを両立するためには、t2を3〜5μmとすることが好ましい。これにより、プリプレグ10の一方の面側に回路配線部4への埋め込み性に優れ、かつ高い絶縁信頼性を付与することができる。

【0060】

また、図5に示すような基板100に、半導体素子7のバンプ71と基板100のパッド部5とを接続して半導体素子7を搭載することにより半導体装置200を得ることができる(図7)。このような半導体装置200は、基板100を構成する各プリプレグ10a〜10fの繊維基材1がその厚さ方向で偏在しているので、最適な厚さのプリプレグ10を用いることができ、要求される特性に必要な最低限の厚さの半導体装置200を得ることができる。

【0061】

図5および図7では、6層の基板について説明したが、本発明の基板はこれに限定されず、3層、4層、5層等、または7層、8層等の多層基板にも好適に用いることができる。

また、本発明の基板100では、上述したような繊維基材1が厚さ方向で偏在しているプリプレグ10と従来から用いられていたプリプレグとを併用しても構わない。さらに、繊維基材1の厚さ方向で偏在しているプリプレグ10においても、種々の偏在位置を有するプリプレグ10を併用しても構わない。

【実施例】

【0062】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。まず、プリプレグの実施例について説明する。

(実施例1)

1.樹脂材料ワニスの調整

熱硬化性樹脂としてノボラック型シアネート樹脂(ロンザジャパン社製、プリマセット PT−30、重量平均分子量約2,600)15重量%、エポキシ樹脂としてビフェニルジメチレン型エポキシ樹脂(日本化薬社製、NC−3000P、エポキシ当量275)8重量%、フェノール樹脂としてビフェニルジメチレン型フェノール樹脂(明和化成社製、MEH−7851−S、水酸基当量203)7重量%およびカップリング剤としてエポキシシラン型カップリング剤(日本ユニカー社製、A−187)を、後述する無機充填材100重量部に対して0.3重量部をメチルエチルケトンに常温で溶解し、無機充填材として球状溶融シリカSFP−10X(電気化学工業社製、平均粒径0.3μm)20重量%および球状溶融シリカSO−32R(アドマテックス社製、平均粒径1.5μm)50重量%を添加し、高速攪拌機を用いて10分間攪拌して樹脂材料ワニスを調製した。

【0063】

2.キャリア材料の製造

キャリアフィルムとしてポリエチレンテレフタレートフィルム(三菱化学ポリエステル社製、SFB−38、厚さ38μm、幅480m)を用い、上述の樹脂材料ワニスをコンマコーター装置で塗工し、170℃の乾燥装置で3分間乾燥させ、厚さ15μm、幅410mmの樹脂層が、キャリアフィルムの幅方向の中心に位置するように形成してキャリア材料2a(最終的に第1樹脂層21を形成)を得た。

また、同様の方法で塗工する樹脂材料ワニスの量を調整して、厚さ8μm、幅360mmの樹脂層が、キャリアフィルムの幅方向の中心に位置するように形成してキャリア材料2b(最終的に第2樹脂層22を形成)を得た。

【0064】

3.プリプレグの製造

繊維基材としてガラス織布(クロスタイプ♯1015、幅360mm、厚さ15μm、坪量17g/m2)を用い、図4に示す真空ラミネート装置および熱風乾燥装置によりプリプレグを製造した。

具体的には、ガラス織布の両面に前記キャリア材料2aおよびキャリア材料2bがガラス織布の幅方向の中心に位置するように、それぞれ重ね合わせ、750Torrの減圧条件下で、80℃のラミネートロールを用いて接合した。

ここで、ガラス織布の幅方向寸法の内側領域においては、キャリア材料2aおよびキャリア材料2bの樹脂層を繊維布の両面側にそれぞれ接合するとともに、ガラス織布の幅方向寸法の外側領域においては、キャリア材料2aおよびキャリア材料2bの樹脂層同士を接合した。

次いで、上記接合したものを、120℃に設定した横搬送型の熱風乾燥装置内を2分間通すことによって、圧力を作用させることなく加熱処理して、厚さ30μm(第1樹脂層:11μm、繊維基材:15μm、第2樹脂層:4μm)のプリプレグを得た。

【0065】

(実施例2)

キャリア材料2aおよびキャリア材料2bの樹脂層の厚さを、それぞれ20μm(キャリア材料2a)および8μm(キャリア材料2b)とした以外は、実施例1と同様にした。得られたプリプレグの厚さは、35μm(第1樹脂層:16μm、繊維基材:15μm、第2樹脂層:4μm)であった。

【0066】

(実施例3)

繊維基材およびキャリア材料2a、2bを以下のようにした以外は、実施例1と同様にした。

繊維基材としてガラス織布(クロスタイプ♯1037、厚さ24μm、坪量24g/m2)を用いた。得られたプリプレグの厚さは、40μm(第1樹脂層:12μm、繊維基材:24μm、第2樹脂層:4μm)であった。なお、キャリア材料2aおよびキャリア材料2bの樹脂層の厚さを、それぞれ20μm(キャリア材料2a)および11μm(キャリア材料2b)とした。

【0067】

(実施例4)

樹脂ワニスとして以下のものを用いた以外は、実施例1と同様にした。

熱硬化性樹脂としてエポキシ樹脂(ジャパンエポキシレジン社製・「Ep5048」)100重量部、硬化剤(ジシアンジアミド)2重量部および硬化促進剤(2−エチル−4−メチルイミダゾール)0.1重量部をメチルセルソルブ100重量部に溶解させて樹脂ワニスを得た。得られたプリプレグの厚さは、35μm(第1樹脂層:16μm、繊維基材:15μm、第2樹脂層:4μm)であった。

【0068】

(実施例5)

キャリア材料2a、2bを以下のようにした以外は、実施例1と同様にした。

キャリア材料2aおよびキャリア材料2bに樹脂層の厚さを、それぞれ25μm(キャリア材料2a)および8μm(キャリア材料2b)とした。得られたプリプレグの厚さは、40μm(第1樹脂層:21μm、繊維基材:15μm、第2樹脂層:4μm)であった。

【0069】

(比較例1)

繊維基材およびキャリア材料2a、2bを以下のようにした以外は、実施例1と同様にした。

繊維基材としてガラス織布(クロスタイプ♯1080、厚さ55μm、坪量47g/m2)を用いた。なお、キャリア材料2aおよびキャリア材料2bの樹脂層の厚さを、それぞれ25μm(キャリア材料2a)および25μm(キャリア材料2b)とした。

得られたプリプレグの厚さは、75μm(第1樹脂層:10μm、繊維基材:55μm、第2樹脂層:10μm)であった。

【0070】

(比較例2)

キャリア材料2a、2bおよび繊維基材をガラス織布(クロスタイプ♯1037、厚さ24μm、坪量24g/m2)を以下のようにした以外は、実施例1と同様にした。なお、キャリア材料2aおよびキャリア材料2bの樹脂層の厚さを、それぞれ16μm(キャリア材料2a)および16μm(キャリア材料2b)とした。得られたプリプレグの厚さは、40μm(第1樹脂層:8μm、繊維基材:24μm、第2樹脂層:8μm)であった。

【0071】

各実施例および比較例で得られたプリプレグについて、以下の評価を行なった。評価内容を項目と共に示す。得られた結果を表1に示す。

1.第1樹脂層の厚さと第2樹脂層の厚さとの比

得られたプリプレグの断面から各層の厚さを測定した。

【0072】

2.プリプレグの面方向の熱膨張係数

プリプレグの面方向の熱膨張係数は、TMA装置(TAインスツルメント社製)を用いて、10℃/分で昇温して測定した。

【0073】

3.プリプレグの弾性率

得られたプリプレグの弾性率を、DMA(TAインスツルメント社製 DMA983)の共鳴周波数ズリモードを用いて、昇温速度5℃/分の条件で測定した。

【0074】

【表1】

【0075】

表1から明らかなように実施例1〜5のプリプレグは、第1樹脂層と、第2樹脂層の厚さが異なっており、繊維基材が偏在していることが示された。したがって、回路配線のパターン(残銅率、回路高さ)等に応じてプリプレグの樹脂層を形成することができることが示された。

また、実施例1〜5のプリプレグは、熱膨張係数が小さく、弾性率も高かった。これにより、基板を形成した後の基板の接続信頼性に優れることが予想される。

【0076】

次に、基板(多層基板)および半導体装置の実施例および比較例について説明する。

(実施例1A〜5A)

表面に導体間隔50μmのくし形パターンを有し、回路厚さ18μmで残銅率50%のコア基板に、各実施例で得られたプリプレグを重ね、さらに最外層に銅箔を重ねて、加熱、加圧成形(3MPa、200℃、90分間)して多層基板を得た。そして、最外層の銅箔(厚さ12μm)に回路形成した後に半導体素子を搭載して半導体装置を得た。

【0077】

(比較例1Aおよび比較例2A)

比較例1および比較例2で得られたプリプレグを用いた以外は、実施例1Aと同様に行なった。

【0078】

各実施例および比較例で得られた多層基板について、以下の評価を行った。評価内容を評価項目と共に示す。得られた結果を表2に示す。

1.基板の厚さ

得られた基板の厚さを測定した。

【0079】

2.絶縁信頼性

内外層に導体間隔50μmのくし形パターンを有する、絶縁信頼性試験用の4層プリント配線板を作製し、これらの絶縁抵抗を自動超絶縁抵抗計(ADVANTEST社製)で測定した後、PCT−130℃/85%の雰囲気中で、直流電圧50Vを印加、96時間経過後の絶縁抵抗を測定した。測定時の印加電圧は100Vで1分とし、絶縁抵抗が1×109Ω以上であるものを合格とした。

【0080】

3.埋め込み性

くし形パターン部の断面を顕微鏡で観察して樹脂層の埋め込み性を評価した。各符号は、以下の通りである。

◎:全てのサンプルについて埋め込み性に優れていた。

○:ガラス織布への回路配線の接触が一部有るが、実用上問題無し。

△:ガラス織布への回路配線の接触が一部有り、実用不可。

×:樹脂層の埋め込みが、不十分でボイド等有り。

【0081】

【表2】

【0082】

表2から明らかなように実施例1A〜5Aの多層基板の厚さは、200μm以下であり薄い多層基板が得られることが示された。

また、実施例1A〜5Aの多層基板は、絶縁信頼性および埋め込み性にも優れていた。

また、実施例1A〜5Aの半導体装置は、正常に作動することが確認された。

【符号の説明】

【0083】

1 繊維基材

2 樹脂材料

2a、2b キャリア材料

21 第1樹脂層

22 第2樹脂層

221 繊維基材が偏在している側の面

3 コア基板

4 回路配線部

41 回路配線部の繊維基材側の面

5 パッド部

6 フィルドビア部

7 半導体素子

71 バンプ

8 真空ラミネート装置

81 ラミネートロール

9 熱風乾燥装置

10 プリプレグ

10a プリプレグ

10b プリプレグ

10c プリプレグ

10d プリプレグ

10e プリプレグ

10f プリプレグ

100 基板

200 半導体装置

【技術分野】

【0001】

本発明は、プリプレグ、基板および半導体装置に関する。

【背景技術】

【0002】

ガラス繊維基材等に熱硬化性樹脂を含浸して得られるプリプレグを用いて回路基板が形成されている。このプリプレグは、厚さ50〜200μm程度のガラス繊維基材を熱硬化性樹脂のワニスに浸漬する方法等によって得られる(例えば、特許文献1参照)。

しかし、近年の電子部品・電子機器等の小型化・薄膜化等に伴って、それに用いられる回路基板等にも小型化・薄膜化が要求される。それに伴い、回路基板には、より高密度の回路配線パターンを形成することが必要となってきている。

【0003】

このような高密度の回路パターンを形成するために、多層構造の回路基板を用い、その各層を薄くすることが行なわれている。しかし、ガラス繊維を含むプリプレグを薄くすることは困難であった。また、従来のプリプレグでは、ガラス繊維を中心として樹脂材料が対象に担持されるものであった。したがって、内層の回路パターンによって必要とされる樹脂量が異なる場合、樹脂がはみ出したり、回路を埋める樹脂が不足したりする場合があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−216784号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明の目的は、薄膜化に対応することが可能であり、かつ回路パターンに応じて樹脂量を調整することが可能なプリプレグを提供することにある。

また、本発明の目的は、上記プリプレグを有する基板および半導体装置を提供することにある。

【課題を解決するための手段】

【0006】

このような目的は、下記(1)〜(7)に記載の本発明により達成される。

(1)ガラス繊維で構成される繊維基材と、前記繊維基材の一方の面側に位置する第1樹脂層と、前記繊維基材の他方の面側に位置する第2樹脂層とを有し、

前記第1樹脂層と前記第2樹脂層とは組成が同一または異なる樹脂材料で構成され、

前記第1樹脂層の厚さをB1、前記第2樹脂層の厚さをB2としたとき、

0<B2/B1<1を満足することを特徴とするプリプレグ。

(2)前記プリプレグの厚さは、35μm以下である上記(1)に記載のプリプレグ。

(3)前記第1樹脂層および前記第2樹脂層は、それぞれ、熱硬化性樹脂を含む樹脂組成物で構成されている上記(1)または(2)に記載のプリプレグ。

(4)前記熱硬化性樹脂は、シアネート樹脂を含むものである上記(3)に記載のプリプレグ。

(5)前記樹脂組成物は、さらに無機充填材を含むものである上記(3)または(4)に記載のプリプレグ。

(6)複数のプリプレグを積層してなる基板であって、

前記複数のプリプレグのうちの少なくとも1つが上記(1)ないし(5)のいずれかに記載のプリプレグであることを特徴とする基板。

(7)上記(6)に記載の基板に半導体素子を搭載したことを特徴とする半導体装置。

【発明の効果】

【0007】

本発明によれば、薄膜化に対応することが可能であり、かつ回路パターンに応じて樹脂量を調整することが可能なプリプレグを提供することができる。すなわち、回路パターン(例えば残銅率、銅箔の厚さ)に応じて繊維基材をプリプレグの厚さ方向に偏在させることができ、それによって必要な樹脂量のみを有するプリプレグを得ることができる。

また、本発明によれば上記プリプレグを有する基板および半導体装置を提供することができ、それによって薄い厚さの基板および半導体装置を得ることができる。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明のプリプレグの一例を模式的に示す断面図である。

【図2】図2は、繊維基材がプリプレグの厚さ方向に偏在している状態を模式的に示す断面図である。

【図3】図3は、繊維基材がプリプレグの厚さ方向に偏在している状態を模式的に示す断面図である。

【図4】図4は、本発明のプリプレグを製造する工程の一例を示す工程図である。

【図5】図5は、本発明の基板の一例を示す断面図である。

【図6】図6は、基板を構成するプリプレグの状態を模式的に示す模式図である。

【図7】図7は、本発明の半導体装置の一例を示す断面図である。

【発明を実施するための形態】

【0009】

以下、本発明のプリプレグ、基板および半導体装置について説明する。

【0010】

まず、プリプレグの好適な実施形態について図面に基づいて説明する。

図1は、本発明のプリプレグの一例を示す断面図である。

プリプレグ10は、繊維基材1に樹脂材料2が担持されている。

繊維基材1は、プリプレグ10の厚さ方向(図1中の上下方向)に対して偏在している。

【0011】

繊維基材1は、厚さが25μm以下であるのが好ましい。これにより、プリプレグ10の厚さを薄くすることができる。

この繊維基材1の厚さは、具体的には20μm以下が好ましく、特に10〜15μmが好ましい。繊維基材1の厚さが前記範囲内であると、後述する基板の薄膜化と基板の強度とのバランス、さらには層間接続の加工性や信頼性に優れる。

【0012】

従来のプリプレグの製造方法(例えば通常の塗工装置を用いて、繊維布基材を樹脂ワニスに浸漬含浸・乾燥させる方法)では、厚さが30μm以下の繊維基材に樹脂材料を担持してプリプレグを得るのが困難であった。すなわち、厚さが薄い繊維基材を熱硬化性樹脂に浸漬して多数の搬送ロールを通したり、繊維基材に含浸させる樹脂材料の量を調整したりする際に、繊維基材に応力が作用し、繊維基材の目が開いてしまったり(拡大してしまったり)、引き取る際に繊維基材が切断してしまったりする場合があった。

これに対して、本発明では、後述するようなプリプレグ10の製造方法を用いることにより、厚さが25μm以下の繊維基材1に対しても樹脂材料2を担持することができ、それによって通常の厚さのプリプレグ10に加えて、厚さが35μm以下のプリプレグ10を得ることができるものである。また、基板を成形した後のプリプレグ10の厚さが導体回路層間で35μm以下にもできるものである。導体回路層間の厚さを35μm以下にできると、最終的に得られる基板の厚さを薄くすることができる。

【0013】

(繊維基材)

このような繊維基材1としては、ガラス織布、ガラス不織布等のガラス繊維基材、ポリアミド樹脂繊維、芳香族ポリアミド樹脂繊維、全芳香族ポリアミド樹脂繊維等のポリアミド系樹脂繊維、ポリエステル樹脂繊維、芳香族ポリエステル樹脂繊維、全芳香族ポリエステル樹脂繊維等のポリエステル系樹脂繊維、ポリイミド樹脂繊維、フッ素樹脂繊維等を主成分とする織布または不織布で構成される合成繊維基材、クラフト紙、コットンリンター紙、リンターとクラフトパルプの混抄紙等を主成分とする紙基材等の有機繊維基材等が挙げられる。これらの中でもガラス繊維基材が好ましい。これにより、プリプレグ10の強度を向上することができる。また、プリプレグ10の熱膨張係数を小さくすることができる。

【0014】

このようなガラス繊維基材を構成するガラスとしては、例えばEガラス、Cガラス、Aガラス、Sガラス、Dガラス、NEガラス、Tガラス、Hガラス等が挙げられる。これらの中でもTガラスが好ましい。これにより、ガラス繊維基材の熱膨張係数を小さくすることができ、それによってプリプレグの熱膨張係数を小さくすることができる。

【0015】

(樹脂材料)

樹脂材料2は、特に限定されないが、熱硬化性樹脂を含む樹脂組成物で構成されていることが好ましい。これにより、プリプレグ10の耐熱性を向上することができる。

前記熱硬化性樹脂としては、例えばフェノールノボラック樹脂、クレゾールノボラック樹脂、ビスフェノールAノボラック樹脂等のノボラック型フェノール樹脂、未変性のレゾールフェノール樹脂、桐油、アマニ油、クルミ油等で変性した油変性レゾールフェノール樹脂等のレゾール型フェノール樹脂等のフェノール樹脂、ビスフェノールAエポキシ樹脂、ビスフェノールFエポキシ樹脂等のビスフェノール型エポキシ樹脂、ノボラックエポキシ樹脂、クレゾールノボラックエポキシ樹脂等のノボラック型エポキシ樹脂、ビフェニル型エポキシ樹脂等のエポキシ樹脂、ユリア(尿素)樹脂、メラミン樹脂等のトリアジン環を有する樹脂、不飽和ポリエステル樹脂、ビスマレイミド樹脂、ポリウレタン樹脂、ジアリルフタレート樹脂、シリコーン樹脂、ベンゾオキサジン環を有する樹脂、シアネートエステル樹脂等が挙げられる。

これらの中でも、特に、シアネート樹脂(シアネート樹脂のプレポリマーを含む)が好ましい。これにより、プリプレグ10の熱膨張係数を小さくすることができる。さらに、プリプレグ10の電気特性(低誘電率、低誘電正接)等にも優れる。

【0016】

前記シアネート樹脂は、例えばハロゲン化シアン化合物とフェノール類とを反応させ、必要に応じて加熱等の方法でプレポリマー化することにより得ることができる。具体的には、ノボラック型シアネート樹脂、ビスフェノールA型シアネート樹脂、ビスフェノールE型シアネート樹脂、テトラメチルビスフェノールF型シアネート樹脂等のビスフェノール型シアネート樹脂等を挙げることができる。これらの中でもノボラック型シアネート樹脂が好ましい。これにより、架橋密度増加による耐熱性向上と、樹脂組成物等の難燃性を向上することができる。ノボラック型シアネート樹脂は、硬化反応後にトリアジン環を形成するからである。さらに、ノボラック型シアネート樹脂は、その構造上ベンゼン環の割合が高く、炭化しやすいためと考えられる。さらに、プリプレグ10を薄膜化(厚さ35μm以下)した場合であってもプリプレグ10に優れた剛性を付与することができる。特に加熱時における剛性に優れるので、半導体素子実装時の信頼性にも特に優れる。

【0017】

前記ノボラック型シアネート樹脂としては、例えば式(I)で示されるものを使用することができる。

【0018】

【化1】

【0019】

前記式(I)で示されるノボラック型シアネート樹脂の平均繰り返し単位nは、特に限定されないが、1〜10が好ましく、特に2〜7が好ましい。平均繰り返し単位nが前記下限値未満であるとノボラック型シアネート樹脂は結晶化しやすくなり、汎用溶媒に対する溶解性が比較的低下するため、取り扱いが困難となる場合がある。また、平均繰り返し単位nが前記上限値を超えると溶融粘度が高くなりすぎ、プリプレグの成形性が低下する場合がある。

【0020】

前記シアネート樹脂の重量平均分子量は、特に限定されないが、重量平均分子量500〜4,500が好ましく、特に600〜3,000が好ましい。重量平均分子量が前記下限値未満であるとプリプレグ10を作製した場合にタック性が生じ、プリプレグ10同士が接触したとき互いに付着したり、樹脂の転写が生じたりする場合がある。また、重量平均分子量が前記上現値を超えると反応が速くなりすぎ、基板(特に回路基板)とした場合に、成形不良が生じたり、層間ピール強度が低下したりする場合がある。

前記シアネート樹脂等の重量平均分子量は、例えばGPCで測定することができる。

【0021】

前記熱硬化性樹脂の含有量は、特に限定されないが、前記樹脂組成物全体の5〜50重量%が好ましく、特に20〜40重量%が好ましい。含有量が前記下限値未満であるとプリプレグ10を形成するのが困難となる場合があり、前記上限値を超えるとプリプレグ10の強度が低下する場合がある。

【0022】

また、前記樹脂組成物は、無機充填材を含むことが好ましい。これにより、プリプレグ10を薄膜化(厚さ35μm以下)にしても強度に優れることができる。さらに、プリプレグの低熱膨張化を向上することもできる。

前記無機充填材としては、例えばタルク、アルミナ、ガラス、シリカ、マイカ、水酸化アルミニウム、水酸化マグネシウム等を挙げることができる。これらの中でもシリカが好ましく、溶融シリカ(特に球状溶融シリカ)が低熱膨張性に優れる点で好ましい。その形状は破砕状、球状があるが、繊維基材1への含浸性を確保するために樹脂組成物の溶融粘度を下げるには球状シリカを使う等、その目的にあわせた使用方法が採用される。

【0023】

前記無機充填材の平均粒子径は、特に限定されないが、0.01〜5.0μmが好ましく、特に0.2〜2.0μmが好ましい。無機充填材の粒径が前記下限値未満であるとワニスの粘度が高くなるため、プリプレグ10作製時の作業性に影響を与える場合がある。また、前記上限値を超えると、ワニス中で無機充填剤の沈降等の現象が起こる場合がある。

この平均粒子径は、例えば粒度分布計(HORIBA製、LA−500)により測定することができる。

【0024】

更に平均粒子径5.0μm以下の球状シリカ(特に球状溶融シリカ)が好ましく、特に平均粒子径0.01〜2.0μmの球状溶融シリカが好ましい。これにより、無機充填剤の充填性を向上させることができる。

【0025】

前記無機充填材の含有量は、特に限定されないが、樹脂組成物全体の40〜80重量%が好ましく、特に60〜70重量%が好ましい。含有量が前記範囲内であると、特に低熱膨張、低吸水とすることができる。

【0026】

前記熱硬化性樹脂としてシアネート樹脂(特にノボラック型シアネート樹脂)を用いる場合は、エポキシ樹脂(実質的にハロゲン原子を含まない)を用いることが好ましい。前記エポキシ樹脂としては、例えばフェノールノボラック型エポキシ樹脂、ビスフェノール型エポキシ樹脂、ナフタレン型エポキシ樹脂、アリールアルキレン型エポキシ樹脂等が挙げられる。これらの中でもアリールアルキレン型エポキシ樹脂が好ましい。これにより、吸湿半田耐熱性および難燃性を向上させることができる。

【0027】

前記アリールアルキレン型エポキシ樹脂とは、繰り返し単位中に一つ以上のアリールアルキレン基を有するエポキシ樹脂をいう。例えばキシリレン型エポキシ樹脂、ビフェニルジメチレン型エポキシ樹脂等が挙げられる。これらの中でもビフェニルジメチレン型エポキシ樹脂が好ましい。ビフェニルジメチレン型エポキシ樹脂は、例えば式(II)で示すことができる。

【0028】

【化2】

【0029】

前記式(II)で示されるビフェニルジメチレン型エポキシ樹脂の平均繰り返し単位nは、特に限定されないが、1〜10が好ましく、特に2〜5が好ましい。平均繰り返し単位nが前記下限値未満であるとビフェニルジメチレン型エポキシ樹脂は結晶化しやすくなり、汎用溶媒に対する溶解性が比較的低下するため、取り扱いが困難となる場合がある。また、平均繰り返し単位nが前記上限値を超えると樹脂の流動性が低下し、成形不良等の原因となる場合がある。

【0030】

前記エポキシ樹脂の含有量は、特に限定されないが、樹脂組成物全体の1〜55重量%が好ましく、特に2〜40重量%が好ましい。含有量が前記下限値未満であるとシアネート樹脂の反応性が低下したり、得られる製品の耐湿性が低下したりする場合があり、前記上限値を超えると耐熱性が低下する場合がある。

【0031】

前記エポキシ樹脂の重量平均分子量は、特に限定されないが、重量平均分子量500〜20,000が好ましく、特に800〜15,000が好ましい。重量平均分子量が前記下限値未満であるとプリプレグ10にタック性が生じる場合が有り、前記上限値を超えるとプリプレグ10作製時、基材への含浸性が低下し、均一な製品が得られない場合がある。

前記エポキシ樹脂の重量平均分子量は、例えばGPCで測定することができる。

【0032】

前記熱硬化性樹脂としてシアネート樹脂(特にノボラック型シアネート樹脂)を用いる場合は、フェノール樹脂を用いることが好ましい。前記フェノール樹脂としては、例えばノボラック型フェノール樹脂、レゾール型フェノール樹脂、アリールアルキレン型フェノール樹脂等が挙げられる。これらの中でもアリールアルキレン型フェノール樹脂が好ましい。これにより、さらに吸湿半田耐熱性を向上させることができる。

【0033】

前記アリールアルキレン型フェノール樹脂としては、例えばキシリレン型フェノール樹脂、ビフェニルジメチレン型フェノール樹脂等が挙げられる。ビフェニルジメチレン型フェノール樹脂は、例えば式(III)で示すことができる。

【0034】

【化3】

【0035】

前記式(III)で示されるビフェニルジメチレン型フェノール樹脂の繰り返し単位nは、特に限定されないが、1〜12が好ましく、特に2〜8が好ましい。平均繰り返し単位nが前記下限値未満であると耐熱性が低下する場合がある。また、前記上限値を超えると他の樹脂との相溶性が低下し、作業性が低下する場合がある。

【0036】

前述のシアネート樹脂(特にノボラック型シアネート樹脂)とアリールアルキレン型フェノール樹脂との組合せにより、架橋密度をコントロールし、金属と樹脂との密着性を向上することができる。

【0037】

前記フェノール樹脂の含有量は、特に限定されないが、樹脂組成物全体の1〜55重量%が好ましく、特に5〜40重量%が好ましい。含有量が前記下限値未満であると耐熱性が低下する場合があり、前記上限値を超えると低熱膨張の特性が損なわれる場合がある。

【0038】

前記フェノール樹脂の重量平均分子量は、特に限定されないが、重量平均分子量400〜18,000が好ましく、特に500〜15,000が好ましい。重量平均分子量が前記下限値未満であるとプリプレグ10にタック性が生じる場合が有り、前記上限値を超えるとプリプレグ10作製時、繊維基材1への含浸性が低下し、均一な製品が得られない場合がある。

前記フェノール樹脂の重量平均分子量は、例えばGPCで測定することができる。

【0039】

更に、前記シアネート樹脂(特にノボラック型シアネート樹脂)と前記フェノール樹脂(アリールアルキレン型フェノール樹脂、特にビフェニルジメチレン型フェノール樹脂)と前記エポキシ樹脂(アリールアルキレン型エポキシ樹脂、特にビフェニルジメチレン型エポキシ樹脂)との組合せを用いて基板(特に回路基板)を作製した場合、特に優れた寸法安定性を得ることが出来る。

【0040】

前記樹脂組成物は、特に限定されないが、カップリング剤を用いることが好ましい。前記カップリング剤は、前記熱硬化性樹脂と、前記無機充填材との界面の濡れ性を向上させることにより、繊維基材1に対して熱硬化性樹脂等および無機充填材を均一に定着させ、耐熱性、特に吸湿後の半田耐熱性を改良することができる。

前記カップリング剤としては、通常用いられるものなら何でも使用できるが、具体的にはエポキシシランカップリング剤、カチオニックシランカップリング剤、アミノシランカップリング剤、チタネート系カップリング剤およびシリコーンオイル型カップリング剤の中から選ばれる1種以上のカップリング剤を使用することが好ましい。これにより、無機充填材の界面との濡れ性を高くすることができ、それによって耐熱性をより向上させることできる。

【0041】

前記カップリング剤の添加量は、前記無機充填材の表面積に依存するので特に限定されないが、無機充填材100重量部に対して0.05〜3重量部が好ましく、特に0.1〜2重量部が好ましい。含有量が前記下限値未満であると無機充填材を十分に被覆できないため耐熱性を向上する効果が低下する場合があり、前記上限値を超えると反応に影響を与え、曲げ強度等が低下する場合がある。

【0042】

前記樹脂組成物には、必要に応じて硬化促進剤を用いても良い。前記硬化促進剤としては公知の物を用いることが出来る。例えばナフテン酸亜鉛、ナフテン酸コバルト、オクチル酸スズ、オクチル酸コバルト、ビスアセチルアセトナートコバルト(II)、トリスアセチルアセトナートコバルト(III)等の有機金属塩、トリエチルアミン、トリブチルアミン、ジアザビシクロ[2,2,2]オクタン等の3級アミン類、2−フェニル−4−メチルイミダゾール、2−エチル−4−エチルイミダゾール、2−フェニル−4−メチルイミダゾール、2−フェニル−4−メチル−5−ヒドロキシイミダゾール、2−フェニル−4,5−ジヒドロキシイミダゾール等のイミダゾール類、フェノール、ビスフェノールA、ノニルフェノール等のフェノール化合物、酢酸、安息香酸、サリチル酸、パラトルエンスルホン酸等の有機酸等、またはこの混合物が挙げられる。

【0043】

前記硬化促進剤の含有量は、特に限定されないが、前記樹脂組成物全体の0.05〜5重量%が好ましく、特に0.2〜2重量%が好ましい。含有量が前記下限値未満であると硬化を促進する効果が現れない場合があり、前記上限値を超えるとプリプレグ10の保存性が低下する場合がある。

【0044】

前記樹脂組成物では、フェノキシ樹脂、ポリイミド樹脂、ポリアミドイミド樹脂、ポリフェニレンオキサイド樹脂、ポリエーテルスルホン樹脂等の熱可塑性樹脂を併用しても良い。

また、前記樹脂組成物には、必要に応じて、顔料、酸化防止剤等の上記成分以外の添加物を添加しても良い。

【0045】

本発明のプリプレグ10は、上述のような樹脂材料2が繊維基材1に担持されてなり、繊維基材1がプリプレグ10の厚さ方向に対して偏在していることを特徴とする。これにより、回路パターンに応じて樹脂量を調整することができる。

ここで、繊維基材1がプリプレグ10の厚さ方向に対して偏在している状態を図2に基づいて説明する。図2(a)、(b)は、繊維基材1がプリプレグ10に対して偏在している状態を模式的に示す断面図である。図2(a)、(b)に示すように、プリプレグ10の厚さ方向の中心線A−Aに対して、繊維基材1の中心がずれて配置されていることを意味する。図2(a)では、繊維基材1の下側(図2中下側)の面が、プリプレグ10の下側(図2中下側)の面とほぼ一致するようになっている。図2(b)では、繊維基材1が中心線A−Aと、プリプレグ10の下側(図2中下側)の面との間に配置されている。なお、繊維基材1が中心線A−Aに一部重なるようになっていても良い。

【0046】

従来のプリプレグの製造方法(例えば通常の塗工装置を用いて、繊維基材を樹脂ワニスに浸漬含浸・乾燥させる方法)では、繊維基材に対して樹脂材料が対象に形成されていた。しかし、この場合、プリプレグの両面で回路の配線パターンが異なる場合(特に、回路パターンの残銅率が異なる場合)には、両方の面で必要な樹脂量が異なるが、それに対応することができなかった。この場合には、基板を製造する際にプリプレグを構成する樹脂がはみ出したり、回路パターンを埋めるのに必要な樹脂が不足したりすることがあった。

これに対して本発明のプリプレグ10では、繊維基材1をプリプレグ10の厚さ方向で偏在させることが可能となるため、ビルドアップする回路のパターンに応じた樹脂量を有するプリプレグ10を設計することが対応可能となる。さらに、厚さが35μm以下という薄いプリプレグ10を製造することが可能となり、かつ繊維基材1をプリプレグ10の厚さ方向で偏在させることにより、最終的に得られる半導体装置の厚さを薄くすることもできる。これはプリプレグ10の厚さが単純に薄いことに加え、回路パターンの残銅率等に対応してプリプレグ10の樹脂量を調整することができるので、余分な樹脂層を設ける必要が無くなるからである。

【0047】

前記偏在している状態について別な表現をすると、例えば図3に示すようにプリプレグ10の中に好ましくは厚さ25μm以下の繊維基材1があって、繊維基材1の一方面側に第1樹脂層21および他方面側に第2樹脂層22を有し、第1樹脂層21の厚さと、第2樹脂層22の厚さとが異なっている状態を意味する。すなわち、厚さの厚い第1樹脂層21の厚さB1[μm]とし、厚さの薄い第2樹脂層22の厚さB2[μm]としたときの比(B2/B1)が、0<B2/B1<1を満たせば良い。

【0048】

また、第1樹脂層21の厚さB1と、第2樹脂層22の厚さB2との比(B2/B1)は、特に限定されないが、0.5以下であることが好ましく、特に0.2〜0.4が好ましい。比が前記範囲内であると、特に繊維基材1の波打ちを低減でき、それによってプリプレグ10の平坦性をより向上できる。

【0049】

前記B2の厚さは、特に限定されないが、表面のメッキ付き性を主として要求されるだけの場合は、5〜15μmが好ましく、特に8〜10μmが好ましい。これにより、一方の面側にメッキ付き性を付与することができる。

【0050】

また、本発明のプリプレグ10では、例えば図3に示すようなプリプレグ10において、第1樹脂層21の厚さと、第2樹脂層22の厚さとが異なっている状態に加えて、第1樹脂層21を構成する樹脂組成物と、第2樹脂層22を構成する樹脂組成物とを異なる樹脂組成物とすることもできる。前記異なる樹脂組成物とは、例えば無機充填材の含有量等が異なる等の組成が異なる樹脂組成物、種類が異なる熱硬化性樹脂を用いた樹脂組成物等が挙げられる。プリプレグ10の両面で組成の異なる樹脂組成物とすることができると、要求される性能に応じた樹脂層の設計が可能となり、樹脂選択の幅を広げることができる。例えば、内層回路に面する樹脂層は、埋め込み性を考慮して柔軟な組成にし、反対側の面は剛性を考慮して硬い組成にする等のプリプレグ10の両面で異なる機能を付与することができる。

【0051】

このようなプリプレグ10の面方向の線膨張係数は、特に限定されないが、12ppm以下であることが好ましく、特に5〜10ppmであることが好ましい。線膨張係数が前記範囲内であると、繰り返しの熱衝撃に対する耐クラック性を向上することができる。

前記面方向の線膨張係数は、例えばTMA装置(TAインスツルメント社製)を用いて、10℃/分で昇温して評価することができる。

【0052】

前述したように従来の方法では、厚さ30μm以下の繊維基材を担持することが困難であった。さらに厚さが35μm以下の繊維基材を有するプリプレグを製造することも困難であった。

本発明では、例えば予め樹脂材料2をキャリアフィルムに塗布等したキャリア材料2a、2bを製造し、このキャリア材料2a、2bを繊維基材1にラミネートした後、キャリアフィルムを剥離する方法により、厚さが25μm以下の繊維基材1に対しても樹脂材料2を担持して、通常の厚さのプリプレグ10および厚さが35μm以下のプリプレグ10を得ることが可能となった。

【0053】

ここで、予め樹脂材料2を有するキャリア材料2a、2bを製造し、このキャリア材料2a、2bを繊維基材1にラミネートした後、キャリアフィルムを剥離する方法について、図4を用いて具体的に説明する。図4は、本発明のプリプレグを製造する工程の一例を示す工程図である。

まず、厚さの異なる樹脂材料2が形成されたキャリア材料2aおよび2bを用意する。キャリア材料2a、2bは、例えばキャリアフィルムに樹脂材料2を塗工する方法等により得ることができる。

次に、真空ラミネート装置8を用いて、減圧下で繊維基材1の両面からキャリア材料2aおよび2bを重ね合わせてラミネートロール81で接合する。減圧下で接合することにより、繊維基材1の内部または樹脂材料2と繊維基材1との接合部位に非充填部分が存在しても、これを減圧ボイドあるいは実質的な真空ボイドとすることができる。ゆえに、最終的に得られるプリプレグ10に発生するボイドを低減することができる。なぜなら、減圧ボイドまたは真空ボイドは、後述する加熱処理で消し去ることができるからである。このような減圧下で繊維基材1と樹脂材料2とを接合する他の装置としては、例えば真空ボックス装置等を用いることができる。

【0054】

次に、繊維基材1と樹脂材料2とを接合した後、熱風乾燥装置9で樹脂材料2の溶融温度以上の温度で加熱処理する。これにより、前記減圧下での接合工程で発生していた減圧ボイド等をほぼ消し去ることができる。

前記加熱処理する他の方法は、例えば赤外線加熱装置、加熱ロール装置、平板状の熱盤プレス装置等を用いて実施することができる。

【0055】

また、このようなプリプレグ10を得る他の方法としては、厚さ25μm以下の繊維基材1を粘度の低い樹脂ワニスに浸漬し、乾燥して第1層を形成し、さらに、他の樹脂ワニスに浸漬して第2層を形成することにより、プリプレグ10を得ることもできる。

【0056】

本発明では、このようにして前述した本発明のプリプレグ10を得ることができる。

また、キャリアフィルムに形成する樹脂材料2の厚さを変えることにより、容易にプリプレグ10の厚さを35μm以下とすることもできる。プリプレグ10の厚さが35μm以下であると、多層の回路基板であっても、薄くすることができる。これにより、最終的に得られる半導体装置を薄型にすることができる。

このプリプレグ10の厚さは、具体的には30μm以下が好ましく、特に20〜25μm以下であることが好ましい。厚さが前記範囲内であると、特に6層以上に多層化しても基板を薄い状態に維持でき、最終的に薄い半導体装置を得ることができる。

【0057】

次に、基板および半導体装置について説明する。

図5に示すように、基板100は、コア基板3と、コア基板3の上側(図5中の上側)に設けられた3層のプリプレグ(10a、10b、10c)と、コア基板3の下側(図5中の下側)に設けられた3層のプリプレグ(10d、10e、10f)と、で構成されている。コア基板3とプリプレグ10aおよび10bとの間、各プリプレグ間(10aと10b、10bと10c、10dと10eおよび10eと10f)には、所定の回路配線部4が形成されている。また、プリプレグ10cおよび10fの表面には、パッド部5が設けられている。このようなプリプレグ10a〜10fの少なくとも1枚(好ましくは全部)に上述した厚さ35μm以下のプリプレグ10を用いることが好ましい。これにより、(回路)基板100の厚さを薄くすることができる。

各回路配線部4は、各プリプレグ10a〜10fを貫通して設けられたフィルドビア部6を介して電気的に接続されている。

基板100を構成する各プリプレグ10a〜10fは、繊維基材1が各プリプレグの厚さ方向で偏在しているので回路の高さ等の制限を少なくでき、それによって内層導体回路の設計の自由度が増える。すなわち、内層導体回路を形成するのが容易となる。さらに、内層導体回路が形成されるのと反対側に繊維基材1が配置するように設計できるので、内層導体回路と繊維基材1とが接触することによって生じる不具合も低減することができる。

【0058】

図6は、基板100を構成するプリプレグ10cを模式的に示す模式図である。図6に示すように、プリプレグ10cの繊維基材1が偏在しているのと反対側の樹脂材料2(第1樹脂層21)に回路配線部4が埋設されている。このように樹脂材料2(第1樹脂層21)は、回路配線部4同士で形成される空隙部に埋め込まれるようになっている。

そして、図3に示すように、プリプレグ10c全体の厚さをT0[μm]とし、図6に示すように、回路配線部4の高さをt1[μm]としたとき、T0とt1の差(特に、t3)は、特に限定されないが、35μm以下であることが好ましく、特に10〜30μmであることが好ましい。これにより、基板100の厚さが薄くても、絶縁信頼性を維持することができる。

ここで、t3は、回路配線部4の繊維基材1側の面41(図6中の上側の面)から、プリプレグ10cの繊維基材1が偏在している側の面221(図6中の上側の面)までの厚さに該当する。

【0059】

また、図3および図6に示すように第1樹脂層21の厚さをB1[μm]とし、第2樹脂層22の厚さをB2[μm]とし、回路配線部4の厚さをt1[μm]およびその残銅率をS[%]とし、回路配線部4の上端面(図6中上側)から繊維基材1までの厚さをt2[μm]としたとき、B2<B1であり、かつB1=t2+t1×(1−S/100)である関係を満たすことが好ましい。

ここで、t2の厚さは、特に限定されないが、0〜15μmが好ましい。また、回路配線部4と繊維基材1との接触による回路配線部4での絶縁性の低下等が懸念される場合は、t2を3〜15μmとすることが好ましい。一方、基板100の厚さを薄くする場合には、t2を0〜5μmとすることが好ましく、さらに絶縁性と薄さを両立するためには、t2を3〜5μmとすることが好ましい。これにより、プリプレグ10の一方の面側に回路配線部4への埋め込み性に優れ、かつ高い絶縁信頼性を付与することができる。

【0060】

また、図5に示すような基板100に、半導体素子7のバンプ71と基板100のパッド部5とを接続して半導体素子7を搭載することにより半導体装置200を得ることができる(図7)。このような半導体装置200は、基板100を構成する各プリプレグ10a〜10fの繊維基材1がその厚さ方向で偏在しているので、最適な厚さのプリプレグ10を用いることができ、要求される特性に必要な最低限の厚さの半導体装置200を得ることができる。

【0061】

図5および図7では、6層の基板について説明したが、本発明の基板はこれに限定されず、3層、4層、5層等、または7層、8層等の多層基板にも好適に用いることができる。

また、本発明の基板100では、上述したような繊維基材1が厚さ方向で偏在しているプリプレグ10と従来から用いられていたプリプレグとを併用しても構わない。さらに、繊維基材1の厚さ方向で偏在しているプリプレグ10においても、種々の偏在位置を有するプリプレグ10を併用しても構わない。

【実施例】

【0062】

以下、本発明を実施例および比較例に基づいて詳細に説明するが、本発明はこれに限定されるものではない。まず、プリプレグの実施例について説明する。

(実施例1)

1.樹脂材料ワニスの調整

熱硬化性樹脂としてノボラック型シアネート樹脂(ロンザジャパン社製、プリマセット PT−30、重量平均分子量約2,600)15重量%、エポキシ樹脂としてビフェニルジメチレン型エポキシ樹脂(日本化薬社製、NC−3000P、エポキシ当量275)8重量%、フェノール樹脂としてビフェニルジメチレン型フェノール樹脂(明和化成社製、MEH−7851−S、水酸基当量203)7重量%およびカップリング剤としてエポキシシラン型カップリング剤(日本ユニカー社製、A−187)を、後述する無機充填材100重量部に対して0.3重量部をメチルエチルケトンに常温で溶解し、無機充填材として球状溶融シリカSFP−10X(電気化学工業社製、平均粒径0.3μm)20重量%および球状溶融シリカSO−32R(アドマテックス社製、平均粒径1.5μm)50重量%を添加し、高速攪拌機を用いて10分間攪拌して樹脂材料ワニスを調製した。

【0063】

2.キャリア材料の製造

キャリアフィルムとしてポリエチレンテレフタレートフィルム(三菱化学ポリエステル社製、SFB−38、厚さ38μm、幅480m)を用い、上述の樹脂材料ワニスをコンマコーター装置で塗工し、170℃の乾燥装置で3分間乾燥させ、厚さ15μm、幅410mmの樹脂層が、キャリアフィルムの幅方向の中心に位置するように形成してキャリア材料2a(最終的に第1樹脂層21を形成)を得た。

また、同様の方法で塗工する樹脂材料ワニスの量を調整して、厚さ8μm、幅360mmの樹脂層が、キャリアフィルムの幅方向の中心に位置するように形成してキャリア材料2b(最終的に第2樹脂層22を形成)を得た。

【0064】

3.プリプレグの製造

繊維基材としてガラス織布(クロスタイプ♯1015、幅360mm、厚さ15μm、坪量17g/m2)を用い、図4に示す真空ラミネート装置および熱風乾燥装置によりプリプレグを製造した。

具体的には、ガラス織布の両面に前記キャリア材料2aおよびキャリア材料2bがガラス織布の幅方向の中心に位置するように、それぞれ重ね合わせ、750Torrの減圧条件下で、80℃のラミネートロールを用いて接合した。

ここで、ガラス織布の幅方向寸法の内側領域においては、キャリア材料2aおよびキャリア材料2bの樹脂層を繊維布の両面側にそれぞれ接合するとともに、ガラス織布の幅方向寸法の外側領域においては、キャリア材料2aおよびキャリア材料2bの樹脂層同士を接合した。

次いで、上記接合したものを、120℃に設定した横搬送型の熱風乾燥装置内を2分間通すことによって、圧力を作用させることなく加熱処理して、厚さ30μm(第1樹脂層:11μm、繊維基材:15μm、第2樹脂層:4μm)のプリプレグを得た。

【0065】

(実施例2)

キャリア材料2aおよびキャリア材料2bの樹脂層の厚さを、それぞれ20μm(キャリア材料2a)および8μm(キャリア材料2b)とした以外は、実施例1と同様にした。得られたプリプレグの厚さは、35μm(第1樹脂層:16μm、繊維基材:15μm、第2樹脂層:4μm)であった。

【0066】

(実施例3)

繊維基材およびキャリア材料2a、2bを以下のようにした以外は、実施例1と同様にした。

繊維基材としてガラス織布(クロスタイプ♯1037、厚さ24μm、坪量24g/m2)を用いた。得られたプリプレグの厚さは、40μm(第1樹脂層:12μm、繊維基材:24μm、第2樹脂層:4μm)であった。なお、キャリア材料2aおよびキャリア材料2bの樹脂層の厚さを、それぞれ20μm(キャリア材料2a)および11μm(キャリア材料2b)とした。

【0067】

(実施例4)

樹脂ワニスとして以下のものを用いた以外は、実施例1と同様にした。

熱硬化性樹脂としてエポキシ樹脂(ジャパンエポキシレジン社製・「Ep5048」)100重量部、硬化剤(ジシアンジアミド)2重量部および硬化促進剤(2−エチル−4−メチルイミダゾール)0.1重量部をメチルセルソルブ100重量部に溶解させて樹脂ワニスを得た。得られたプリプレグの厚さは、35μm(第1樹脂層:16μm、繊維基材:15μm、第2樹脂層:4μm)であった。

【0068】

(実施例5)

キャリア材料2a、2bを以下のようにした以外は、実施例1と同様にした。

キャリア材料2aおよびキャリア材料2bに樹脂層の厚さを、それぞれ25μm(キャリア材料2a)および8μm(キャリア材料2b)とした。得られたプリプレグの厚さは、40μm(第1樹脂層:21μm、繊維基材:15μm、第2樹脂層:4μm)であった。

【0069】

(比較例1)

繊維基材およびキャリア材料2a、2bを以下のようにした以外は、実施例1と同様にした。

繊維基材としてガラス織布(クロスタイプ♯1080、厚さ55μm、坪量47g/m2)を用いた。なお、キャリア材料2aおよびキャリア材料2bの樹脂層の厚さを、それぞれ25μm(キャリア材料2a)および25μm(キャリア材料2b)とした。

得られたプリプレグの厚さは、75μm(第1樹脂層:10μm、繊維基材:55μm、第2樹脂層:10μm)であった。

【0070】

(比較例2)

キャリア材料2a、2bおよび繊維基材をガラス織布(クロスタイプ♯1037、厚さ24μm、坪量24g/m2)を以下のようにした以外は、実施例1と同様にした。なお、キャリア材料2aおよびキャリア材料2bの樹脂層の厚さを、それぞれ16μm(キャリア材料2a)および16μm(キャリア材料2b)とした。得られたプリプレグの厚さは、40μm(第1樹脂層:8μm、繊維基材:24μm、第2樹脂層:8μm)であった。

【0071】

各実施例および比較例で得られたプリプレグについて、以下の評価を行なった。評価内容を項目と共に示す。得られた結果を表1に示す。

1.第1樹脂層の厚さと第2樹脂層の厚さとの比

得られたプリプレグの断面から各層の厚さを測定した。

【0072】

2.プリプレグの面方向の熱膨張係数

プリプレグの面方向の熱膨張係数は、TMA装置(TAインスツルメント社製)を用いて、10℃/分で昇温して測定した。

【0073】

3.プリプレグの弾性率

得られたプリプレグの弾性率を、DMA(TAインスツルメント社製 DMA983)の共鳴周波数ズリモードを用いて、昇温速度5℃/分の条件で測定した。

【0074】

【表1】

【0075】

表1から明らかなように実施例1〜5のプリプレグは、第1樹脂層と、第2樹脂層の厚さが異なっており、繊維基材が偏在していることが示された。したがって、回路配線のパターン(残銅率、回路高さ)等に応じてプリプレグの樹脂層を形成することができることが示された。

また、実施例1〜5のプリプレグは、熱膨張係数が小さく、弾性率も高かった。これにより、基板を形成した後の基板の接続信頼性に優れることが予想される。

【0076】

次に、基板(多層基板)および半導体装置の実施例および比較例について説明する。

(実施例1A〜5A)

表面に導体間隔50μmのくし形パターンを有し、回路厚さ18μmで残銅率50%のコア基板に、各実施例で得られたプリプレグを重ね、さらに最外層に銅箔を重ねて、加熱、加圧成形(3MPa、200℃、90分間)して多層基板を得た。そして、最外層の銅箔(厚さ12μm)に回路形成した後に半導体素子を搭載して半導体装置を得た。

【0077】

(比較例1Aおよび比較例2A)

比較例1および比較例2で得られたプリプレグを用いた以外は、実施例1Aと同様に行なった。

【0078】

各実施例および比較例で得られた多層基板について、以下の評価を行った。評価内容を評価項目と共に示す。得られた結果を表2に示す。

1.基板の厚さ

得られた基板の厚さを測定した。

【0079】

2.絶縁信頼性

内外層に導体間隔50μmのくし形パターンを有する、絶縁信頼性試験用の4層プリント配線板を作製し、これらの絶縁抵抗を自動超絶縁抵抗計(ADVANTEST社製)で測定した後、PCT−130℃/85%の雰囲気中で、直流電圧50Vを印加、96時間経過後の絶縁抵抗を測定した。測定時の印加電圧は100Vで1分とし、絶縁抵抗が1×109Ω以上であるものを合格とした。

【0080】

3.埋め込み性

くし形パターン部の断面を顕微鏡で観察して樹脂層の埋め込み性を評価した。各符号は、以下の通りである。

◎:全てのサンプルについて埋め込み性に優れていた。

○:ガラス織布への回路配線の接触が一部有るが、実用上問題無し。

△:ガラス織布への回路配線の接触が一部有り、実用不可。

×:樹脂層の埋め込みが、不十分でボイド等有り。

【0081】

【表2】

【0082】

表2から明らかなように実施例1A〜5Aの多層基板の厚さは、200μm以下であり薄い多層基板が得られることが示された。

また、実施例1A〜5Aの多層基板は、絶縁信頼性および埋め込み性にも優れていた。

また、実施例1A〜5Aの半導体装置は、正常に作動することが確認された。

【符号の説明】

【0083】

1 繊維基材

2 樹脂材料

2a、2b キャリア材料

21 第1樹脂層

22 第2樹脂層

221 繊維基材が偏在している側の面

3 コア基板

4 回路配線部

41 回路配線部の繊維基材側の面

5 パッド部

6 フィルドビア部

7 半導体素子

71 バンプ

8 真空ラミネート装置

81 ラミネートロール

9 熱風乾燥装置

10 プリプレグ

10a プリプレグ

10b プリプレグ

10c プリプレグ

10d プリプレグ

10e プリプレグ

10f プリプレグ

100 基板

200 半導体装置

【特許請求の範囲】

【請求項1】

ガラス繊維で構成される繊維基材と、前記繊維基材の一方の面側に位置する第1樹脂層と、前記繊維基材の他方の面側に位置する第2樹脂層とを有し、

前記第1樹脂層と前記第2樹脂層とは組成が同一または異なる樹脂材料で構成され、

前記第1樹脂層の厚さをB1、前記第2樹脂層の厚さをB2としたとき、

0<B2/B1<1を満足することを特徴とするプリプレグ。

【請求項2】

前記プリプレグの厚さは、35μm以下である請求項1に記載のプリプレグ。

【請求項3】

前記第1樹脂層および前記第2樹脂層は、それぞれ、熱硬化性樹脂を含む樹脂組成物で構成されている請求項1または2に記載のプリプレグ。

【請求項4】

前記熱硬化性樹脂は、シアネート樹脂を含むものである請求項3に記載のプリプレグ。

【請求項5】

前記樹脂組成物は、さらに無機充填材を含むものである請求項3または4に記載のプリプレグ。

【請求項6】

複数のプリプレグを積層してなる基板であって、

前記複数のプリプレグのうちの少なくとも1つが請求項1ないし5のいずれかに記載のプリプレグであることを特徴とする基板。

【請求項7】

請求項6に記載の基板に半導体素子を搭載したことを特徴とする半導体装置。

【請求項1】

ガラス繊維で構成される繊維基材と、前記繊維基材の一方の面側に位置する第1樹脂層と、前記繊維基材の他方の面側に位置する第2樹脂層とを有し、

前記第1樹脂層と前記第2樹脂層とは組成が同一または異なる樹脂材料で構成され、

前記第1樹脂層の厚さをB1、前記第2樹脂層の厚さをB2としたとき、

0<B2/B1<1を満足することを特徴とするプリプレグ。

【請求項2】

前記プリプレグの厚さは、35μm以下である請求項1に記載のプリプレグ。

【請求項3】

前記第1樹脂層および前記第2樹脂層は、それぞれ、熱硬化性樹脂を含む樹脂組成物で構成されている請求項1または2に記載のプリプレグ。

【請求項4】

前記熱硬化性樹脂は、シアネート樹脂を含むものである請求項3に記載のプリプレグ。

【請求項5】

前記樹脂組成物は、さらに無機充填材を含むものである請求項3または4に記載のプリプレグ。

【請求項6】

複数のプリプレグを積層してなる基板であって、

前記複数のプリプレグのうちの少なくとも1つが請求項1ないし5のいずれかに記載のプリプレグであることを特徴とする基板。

【請求項7】

請求項6に記載の基板に半導体素子を搭載したことを特徴とする半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−58004(P2011−58004A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2010−272034(P2010−272034)

【出願日】平成22年12月6日(2010.12.6)

【分割の表示】特願2006−324709(P2006−324709)の分割

【原出願日】平成18年11月30日(2006.11.30)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成22年12月6日(2010.12.6)

【分割の表示】特願2006−324709(P2006−324709)の分割

【原出願日】平成18年11月30日(2006.11.30)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]