プリプレグとその製造方法並びにプリント配線板

【課題】 成形した積層板、プリント配線板の反りを抑えるプリプレグを提供する。

【解決手段】 長尺の基材1への樹脂ワニス3の含浸と乾燥後のプリプレグの幅方向の単位重量のバラツキが、

【数1】

で表わされる関係(3%未満)となっているプリプレグとする。

【解決手段】 長尺の基材1への樹脂ワニス3の含浸と乾燥後のプリプレグの幅方向の単位重量のバラツキが、

【数1】

で表わされる関係(3%未満)となっているプリプレグとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はプリプレグとその製造方法、並びにこれを用いたプリント配線板に関するものである。

【背景技術】

【0002】

プリント配線板の製造に使用されるプリプレグは、通常は、ガラス繊維等からなる基材に熱硬化性樹脂を含む樹脂ワニスを含浸させ、これを加熱乾燥してBステージ状態とすることにより製造されている。

【0003】

このようなプリプレグの製造に際しては、たとえば図2に示したように、長尺の基材1を連続的に搬送しながら、ディップ槽2内において樹脂ワニス3を基材1に含浸させている。基材1は、ディップ槽2内においてはディップロール4によりガイドされ、ディップ槽2より引き出された後に、一対のスクイズロール5により樹脂ワニス3のうちの余分なものが絞り取られるようにされている。

【0004】

たとえば以上のようなディップ槽2内において長尺の基材1に樹脂ワニス3が含浸される従来の工程においては、ディップ槽2内の樹脂ワニスからの溶媒の揮発等によりその粘度が変化し、このことが基材1への樹脂ワニス3の含浸が十分でないという不都合が生じる場合がある。そこで従来では、図2にも矢印をもって示したように、ディップ槽2に向けて基材1の上方からの供給だけでなく、ディップ槽2の底部からも基材1の下方より樹脂ワニスを供給したり、オーバーフローした樹脂ワニスをディップ槽より回収するように方法(特許文献1)が提案されている。また、ディップ槽2内での樹脂ワニス3の流動性が低下することによって基材1への樹脂ワニス2の含浸が不均一となることを防止するために、樹脂ワニス3のディップ槽2内への供給方向とディップ槽2内からの回収方向を基材1のディップ槽2内への進行方向に沿うようにすることや、基材1の幅方向にわたって均一に樹脂ワニスが供給されるようにすること(特許文献2)が提案されてもいる。

【特許文献1】特開2003−335875号公報

【特許文献2】特開2006−123221号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

樹脂ワニスの基材への含浸についてはたとえば上記のように従来より工夫改良が進められてきているが、樹脂ワニスの含浸がプリプレグを用いた積層板やプリント配線板の反りの発生に大きな問題を生じかねないとの点についてはあまり考慮されていない。

【0006】

それと言うのも、従来、反りの問題は成形工程での問題であると考えられてきたからである。しかしながら、近年のフィラーを大量に配合した積層板やプリント配線板においては、含浸された樹脂の流動性が小さく、成形工程だけでは必要とするレベルにまで反りを改善することが難しくなってきている。

【0007】

本発明者らは、このような反りの抑制の問題を解決するための方策について鋭意検討し、プリプレグ製造における基材への樹脂ワニスの含浸が反りの問題に深く係わっていることを見出し、反り抑制のための手段を確立することに全力を投じてきた。

【0008】

本発明は、上記のとおりの事情から、反りの少ない積層板やプリント配線板を製造することのできる新しいプリプレグとその製造方法、そしてこれを用いたプリント配線板を提供することを課題としている。

【課題を解決するための手段】

【0009】

本発明のプリプレグとその製造方法は次のことを特徴としている。

【0010】

第1:長尺基材への樹脂ワニスの含浸と乾燥後のプリプレグの幅方向の単位重量のバラツキが次式

【0011】

【数1】

で表わされる関係となっているプリプレグ。

【0012】

第2:成形寸法に切断後の長さ方向の単位重量のバラツキが次式

【0013】

【数2】

で表わされる関係(3%未満)となっている上記のプリプレグ。

【0014】

第3:長尺の基材を搬送してディップ槽内において樹脂ワニスを基材含浸させる工程を含むプリプレグの製造方法において、樹脂ワニス含浸乾燥後のプリプレグの幅方向の単位重量のバラツキが次式

【0015】

【数3】

で表わされる関係(3%未満)となるように、ディップ槽に対して複数箇所の樹脂ワニス供給口より樹脂ワニスを供給する。

【0016】

第4:樹脂ワニス供給口をディップロールに対向してディップ槽底部に設けて樹脂ワニスをディップ槽に供給する。

【0017】

第5:樹脂ワニス供給口を、基材の幅方向に等間隔で設け、各々において均等量の樹脂ワニスを供給する。

【0018】

第6:基材の幅方向における樹脂ワニスの含浸時間のバラツキが次式

【0019】

【数4】

で表わされる関係(20%未満)となるように含浸する。

【0020】

第7:基材の幅方向左右での張力の差が5%以内となるように含浸する。

【0021】

第8:成形寸法に切断後のプリプレグの長さ方向での単位重量のバラツキが次式

【0022】

【数5】

で表わされる関係(3%未満)となるように、樹脂ワニス供給口からの樹脂ワニスの供給量の変動を制御する。

【0023】

第9:基材への樹脂ワニスの含浸時間のバラツキが、成形寸法に切断後のプリプレグの長さ方向において、次式

【0024】

【数6】

で表わされる関係(20%未満)となるように、含浸する。

【0025】

また、本発明は、上記の第1または第2の発明のプリプレグをもって成形されているプリント配線板をも提供する。

【発明の効果】

【0026】

上記第1の発明のプリプレグによれば、含浸乾燥後の幅方向の重量のバラツキを3%未満に抑えることで、これを用いた成形後の積層板、プリント配線板においては、大量のフィラーを配合して樹脂の流動性が小さい場合であっても反りの発生を顕著に抑えることが可能になる。また、成形寸法に切断後の長さ方向(縦方向)の重量のバラツキをも3%未満に抑える第2の発明のプリプレグによれば、さらに顕著に成形後の積層板、プリント配線板の反りを抑えることが可能となる。

【0027】

第3の発明によれば、成形後の積層板、プリント配線板の反りの発生を抑えることのできるプリプレグを、ディップ槽に対して複数箇所の供給口からの樹脂ワニスの供給に際して幅方向の重量のバラツキを3%未満に抑えて含浸させ乾燥させる事で製造することができる。

【0028】

樹脂ワニスの供給口をディップロールに対向してディップ槽底部に複数箇所設ける第4の発明、そして基材の幅方向に等間隔で樹脂ワニス供給口を設ける第5の発明によれば、上記第5の発明の製造方法における幅方向の重量バラツキの抑制がより確実に安定して実現可能とされる。

【0029】

第6の発明のように樹脂ワニスの含浸時間のバラツキの抑制、第7の発明のように張力の差の制御により、上記の効果はさらに顕著に、確実に安定して実現されることになる。

【0030】

第8、第9の発明のように長さ方向(縦方向)の重量のバラツキや含浸時間のバラツキを特定範囲内に抑制することで、上記の効果はより顕著に、確実に安定して実現される。

【0031】

そして、第10の発明として成形後の反りの少ないプリント配線板が提供されることになる。

【発明を実施するための最良の形態】

【0032】

本発明のプリプレグでは、適宜な繊維質基材に対して樹脂ワニスが含浸され乾燥されて、いわゆるBステージ状態とされているが、この際の繊維質基材としては適宜なものであってよく、たとえばガラス繊維や有機繊維の織布、不織布であってよい。樹脂ワニスもプリプレグに用いられる熱硬化性樹脂を含有する適宜な組成のものでよく、たとえば、エポキシ樹脂やPPO(ポリフェニレンオキサイド)樹脂、これらの硬化剤、硬化助剤、そして無機フィラー等を含む樹脂組成物を有機溶媒で希釈して粘度調整されたものが用いられる。

【0033】

本発明のプリプレグにおいては、長尺の基材への樹脂ワニスの含浸と乾燥後のプリプレグの幅方向の単位重量のバラツキが、前記の式で表わされる関係のように3%未満の範囲内に抑えられている。ここで、基材の幅方向とは、樹脂ワニスの含浸工程において搬送される長尺基材の搬送(進行)の方向つまり長さ方向に対して直交する基材の幅方向である。そして、前記の関係式においては、Wmax、Wminは、基材幅方向の任意の箇所での単位重量の最大値と最小値とを示し、この両者の差が、幅方向全体の単位重量の平均値、Waveに対して3%未満であることを示している。ここでの単位重量は、所定のプリプレグ平面積単位での重量として考慮することができ、樹脂ワニスの含浸、乾燥後のサンプルの取得による単位重量として測定算出される。

【0034】

上記の重量バラツキが3%以上である場合には、プリプレグを用いて成形した積層板、そしてプリント配線板の反りが大きなものとなり、必要とされる製品としての品質、信頼性が損われることになる。このため、本発明のプリプレグでは、上記の幅方向の重量バラツキを3%未満としている。

【0035】

また、本発明のプリプレグでは、幅方向だけでなく、成形寸法に切断後のプリプレグの長さ方向、つまり、上記長尺基材の搬送(進行)方向における単位重量のバラツキも前記関係式において3%未満とされていることが反りの抑制の点でさらに望ましい。

【0036】

本発明のプリプレグによれば、成型して得られる積層板のJIS静置法による反り率として、平均n=1000で、0.3%以下のレベルとすることができる。この反り率が0.5%、さらには0.3%を超える積層板は、加工工程やビルドアップ工程、部品の表面実装工程などで不具合を引き起こすことがある。

【0037】

以上のように成形後の積層板、プリント配線板の反りを効果的に抑制することのできるプリプレグは、本発明においては長尺の基材に対しての樹脂ワニスの含浸工程を特有の手段をもって実施することにより製造することができる。

【0038】

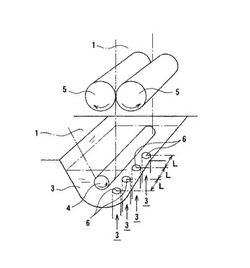

図1は、本発明の製造方法の一実施形態を例示した概要斜視図である。

【0039】

長尺の基材1は、ディップ槽2内へと図中矢印の進行方向に搬送され、ディップ槽2内で、基材1には樹脂ワニス3が含浸される。樹脂ワニスの含浸はディップロール4によりガイドされ、次いで長尺の基材1はディップ槽2内から引出されてスクイズロール5により過剰量の樹脂ワニスが絞り取られ、乾燥工程へと搬送される。

【0040】

このような含浸、そして乾燥の工程において、たとえば図1に例示したように、ディップ槽2には、複数箇所に配設した樹脂供給口6より樹脂ワニス3が供給され、前記の関係、すなわち基材1への樹脂ワニスの含浸乾燥後のプリプレグの幅方向での単位重量のバラツキが、

【0041】

【数7】

で表わされる関係(3%未満)となるようにする。

【0042】

そして、さらには、成形寸法に切断後のプリプレグの長さ方向、つまり基材の搬送方向での単位重量のバラツキも上記の関係で表わされる3%未満となるようにする。

【0043】

幅方向での単位重量バラツキを3%未満とすることが、成形後の積層板、プリント配線板の反りを抑えることを効果的なものとし、さらには、長さ方向の単位重量のバラツキも3%未満とすることが有効である。

【0044】

JIS静置法(C6481 5.22 B法)による反り率として、たとえば平均n=1000において、0.3%以下のレベルとすることができる。

【0045】

複数箇所の樹脂ワニス供給口6の各々の配置位置や配置箇数、そしてその各々からの樹脂ワニスの供給量、供給速度等の制御によって可能とされる。

【0046】

図1に例示した実施形態では、樹脂ワニス供給口6は、ディップロール4に対向してディップ槽2の底部の複数箇所に設けている。しかも、この場合の樹脂ワニス供給口6は、基材1の幅方向に等間隔(1)で設けられており、かつ、各々の樹脂ワニス供給口6からは均等量の樹脂ワニス3を供給するようにしている。

【0047】

もちろん、このような実施形態に限らずに、ディップ槽2の容積や内部形状、さらには樹脂ワニス3のディップ槽2からの排出形態、そして基材1の幅さ厚み、搬送速度等に応じて定まるディップ槽2内での樹脂ワニス3の流動状態を考慮して、樹脂ワニス供給口の配置位置や箇所、相互の間隔、その各々での樹脂ワニスの供給速度が制御されてよい。たとえば、ディップ槽2に対して、上方から樹脂ワニス3を供給するように樹脂ワニス供給口を配置することや、これを、上記の実施形態に組合わせてもよい。

【0048】

また、長さ方向の重量バラツキの制御のためには、樹脂ワニス3のディップ槽2への供給に際して、脈動を抑えたポンプの作動が有効でもある。

【0049】

さらに上記の実施形態では、ディップ槽2内での含浸において、基材1の幅方向における樹脂ワニスの含浸時間のバラツキが、前記のとおりの関係、すなわち、

【0050】

【数8】

で表わされる関係(20%未満)となるようにし、幅方向(左右)での基材に加わる張力の差が5%以内になるようにしている。

【0051】

含浸時間は、基材1のディップ槽2への搬送とディップ槽2からの引出しの速度、基材1に加わる張力等により制御されることになる。

【0052】

含浸時間のバラツキが20%を超える場合や、左右の張力の差が5%を超える場合には、積層板、プリント配線板の反りを前記のように抑えることが難しくなる。

【0053】

なお、基材1の長さ方向での含浸時間や張力の差を上記のように制御することはより好ましいことである。

【0054】

そこで以下に実施例、比較例を示してさらに説明する。もちろん、以下の例により本発明が限定されることはない。

【実施例】

【0055】

図1に例示したように、ディップロール4に対向してディップ槽2の底部の複数箇所に設けた樹脂ワニス供給口6の各々から均等量の樹脂ワニス3をディップ槽2に供給するようにして、樹脂ワニス3を基材1に含浸させた。また、その際には、樹脂ワニス3供給には脈動しないようにポンプの作動を制御した。

【0056】

この含浸の工程では、基材1の幅方向と長さ方向の単位重量のバラツキが3%未満であって、幅方向の含浸時間のバラツキが20%未満、左右の張力差が5%以内となるようにした。また、比較のために、これらの範囲を超える場合についても含浸を行った。

【0057】

含浸乾燥後のプリプレグを用いて成形した積層板について、JIS静置法にて反り率を測定評価した。

【0058】

その結果を表1に示した。

【0059】

なお、基材としては日東紡製ガラス基材(IPC品番2116)を用い、乾燥後の樹脂組成物含量50重量%、重量210g/m2のプリプレグを製造した。成形は、1000mm×1000mmの大きさに切断したプリプレグを8枚重ねて、18ミクロンの銅箔を表裏に張り合わせて両面銅張積層板とし、500×500mmに切断してJIS静置法により反り率を測定した。

【0060】

【表1】

実施例1〜4においては、反り率平均(n=1000)として0.22%以下の優れたレベルが実現されていることがわかる。

【図面の簡単な説明】

【0061】

【図1】本幅方向の一実施形態を例示した概要斜視図である。

【図2】従来法を示した概要断面図である。

【符号の説明】

【0062】

1 基材

2 ディップ槽

3 樹脂ワニス

4 ディップロール

5 スクイズロール

6 樹脂ワニス供給口

【技術分野】

【0001】

本発明はプリプレグとその製造方法、並びにこれを用いたプリント配線板に関するものである。

【背景技術】

【0002】

プリント配線板の製造に使用されるプリプレグは、通常は、ガラス繊維等からなる基材に熱硬化性樹脂を含む樹脂ワニスを含浸させ、これを加熱乾燥してBステージ状態とすることにより製造されている。

【0003】

このようなプリプレグの製造に際しては、たとえば図2に示したように、長尺の基材1を連続的に搬送しながら、ディップ槽2内において樹脂ワニス3を基材1に含浸させている。基材1は、ディップ槽2内においてはディップロール4によりガイドされ、ディップ槽2より引き出された後に、一対のスクイズロール5により樹脂ワニス3のうちの余分なものが絞り取られるようにされている。

【0004】

たとえば以上のようなディップ槽2内において長尺の基材1に樹脂ワニス3が含浸される従来の工程においては、ディップ槽2内の樹脂ワニスからの溶媒の揮発等によりその粘度が変化し、このことが基材1への樹脂ワニス3の含浸が十分でないという不都合が生じる場合がある。そこで従来では、図2にも矢印をもって示したように、ディップ槽2に向けて基材1の上方からの供給だけでなく、ディップ槽2の底部からも基材1の下方より樹脂ワニスを供給したり、オーバーフローした樹脂ワニスをディップ槽より回収するように方法(特許文献1)が提案されている。また、ディップ槽2内での樹脂ワニス3の流動性が低下することによって基材1への樹脂ワニス2の含浸が不均一となることを防止するために、樹脂ワニス3のディップ槽2内への供給方向とディップ槽2内からの回収方向を基材1のディップ槽2内への進行方向に沿うようにすることや、基材1の幅方向にわたって均一に樹脂ワニスが供給されるようにすること(特許文献2)が提案されてもいる。

【特許文献1】特開2003−335875号公報

【特許文献2】特開2006−123221号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

樹脂ワニスの基材への含浸についてはたとえば上記のように従来より工夫改良が進められてきているが、樹脂ワニスの含浸がプリプレグを用いた積層板やプリント配線板の反りの発生に大きな問題を生じかねないとの点についてはあまり考慮されていない。

【0006】

それと言うのも、従来、反りの問題は成形工程での問題であると考えられてきたからである。しかしながら、近年のフィラーを大量に配合した積層板やプリント配線板においては、含浸された樹脂の流動性が小さく、成形工程だけでは必要とするレベルにまで反りを改善することが難しくなってきている。

【0007】

本発明者らは、このような反りの抑制の問題を解決するための方策について鋭意検討し、プリプレグ製造における基材への樹脂ワニスの含浸が反りの問題に深く係わっていることを見出し、反り抑制のための手段を確立することに全力を投じてきた。

【0008】

本発明は、上記のとおりの事情から、反りの少ない積層板やプリント配線板を製造することのできる新しいプリプレグとその製造方法、そしてこれを用いたプリント配線板を提供することを課題としている。

【課題を解決するための手段】

【0009】

本発明のプリプレグとその製造方法は次のことを特徴としている。

【0010】

第1:長尺基材への樹脂ワニスの含浸と乾燥後のプリプレグの幅方向の単位重量のバラツキが次式

【0011】

【数1】

で表わされる関係となっているプリプレグ。

【0012】

第2:成形寸法に切断後の長さ方向の単位重量のバラツキが次式

【0013】

【数2】

で表わされる関係(3%未満)となっている上記のプリプレグ。

【0014】

第3:長尺の基材を搬送してディップ槽内において樹脂ワニスを基材含浸させる工程を含むプリプレグの製造方法において、樹脂ワニス含浸乾燥後のプリプレグの幅方向の単位重量のバラツキが次式

【0015】

【数3】

で表わされる関係(3%未満)となるように、ディップ槽に対して複数箇所の樹脂ワニス供給口より樹脂ワニスを供給する。

【0016】

第4:樹脂ワニス供給口をディップロールに対向してディップ槽底部に設けて樹脂ワニスをディップ槽に供給する。

【0017】

第5:樹脂ワニス供給口を、基材の幅方向に等間隔で設け、各々において均等量の樹脂ワニスを供給する。

【0018】

第6:基材の幅方向における樹脂ワニスの含浸時間のバラツキが次式

【0019】

【数4】

で表わされる関係(20%未満)となるように含浸する。

【0020】

第7:基材の幅方向左右での張力の差が5%以内となるように含浸する。

【0021】

第8:成形寸法に切断後のプリプレグの長さ方向での単位重量のバラツキが次式

【0022】

【数5】

で表わされる関係(3%未満)となるように、樹脂ワニス供給口からの樹脂ワニスの供給量の変動を制御する。

【0023】

第9:基材への樹脂ワニスの含浸時間のバラツキが、成形寸法に切断後のプリプレグの長さ方向において、次式

【0024】

【数6】

で表わされる関係(20%未満)となるように、含浸する。

【0025】

また、本発明は、上記の第1または第2の発明のプリプレグをもって成形されているプリント配線板をも提供する。

【発明の効果】

【0026】

上記第1の発明のプリプレグによれば、含浸乾燥後の幅方向の重量のバラツキを3%未満に抑えることで、これを用いた成形後の積層板、プリント配線板においては、大量のフィラーを配合して樹脂の流動性が小さい場合であっても反りの発生を顕著に抑えることが可能になる。また、成形寸法に切断後の長さ方向(縦方向)の重量のバラツキをも3%未満に抑える第2の発明のプリプレグによれば、さらに顕著に成形後の積層板、プリント配線板の反りを抑えることが可能となる。

【0027】

第3の発明によれば、成形後の積層板、プリント配線板の反りの発生を抑えることのできるプリプレグを、ディップ槽に対して複数箇所の供給口からの樹脂ワニスの供給に際して幅方向の重量のバラツキを3%未満に抑えて含浸させ乾燥させる事で製造することができる。

【0028】

樹脂ワニスの供給口をディップロールに対向してディップ槽底部に複数箇所設ける第4の発明、そして基材の幅方向に等間隔で樹脂ワニス供給口を設ける第5の発明によれば、上記第5の発明の製造方法における幅方向の重量バラツキの抑制がより確実に安定して実現可能とされる。

【0029】

第6の発明のように樹脂ワニスの含浸時間のバラツキの抑制、第7の発明のように張力の差の制御により、上記の効果はさらに顕著に、確実に安定して実現されることになる。

【0030】

第8、第9の発明のように長さ方向(縦方向)の重量のバラツキや含浸時間のバラツキを特定範囲内に抑制することで、上記の効果はより顕著に、確実に安定して実現される。

【0031】

そして、第10の発明として成形後の反りの少ないプリント配線板が提供されることになる。

【発明を実施するための最良の形態】

【0032】

本発明のプリプレグでは、適宜な繊維質基材に対して樹脂ワニスが含浸され乾燥されて、いわゆるBステージ状態とされているが、この際の繊維質基材としては適宜なものであってよく、たとえばガラス繊維や有機繊維の織布、不織布であってよい。樹脂ワニスもプリプレグに用いられる熱硬化性樹脂を含有する適宜な組成のものでよく、たとえば、エポキシ樹脂やPPO(ポリフェニレンオキサイド)樹脂、これらの硬化剤、硬化助剤、そして無機フィラー等を含む樹脂組成物を有機溶媒で希釈して粘度調整されたものが用いられる。

【0033】

本発明のプリプレグにおいては、長尺の基材への樹脂ワニスの含浸と乾燥後のプリプレグの幅方向の単位重量のバラツキが、前記の式で表わされる関係のように3%未満の範囲内に抑えられている。ここで、基材の幅方向とは、樹脂ワニスの含浸工程において搬送される長尺基材の搬送(進行)の方向つまり長さ方向に対して直交する基材の幅方向である。そして、前記の関係式においては、Wmax、Wminは、基材幅方向の任意の箇所での単位重量の最大値と最小値とを示し、この両者の差が、幅方向全体の単位重量の平均値、Waveに対して3%未満であることを示している。ここでの単位重量は、所定のプリプレグ平面積単位での重量として考慮することができ、樹脂ワニスの含浸、乾燥後のサンプルの取得による単位重量として測定算出される。

【0034】

上記の重量バラツキが3%以上である場合には、プリプレグを用いて成形した積層板、そしてプリント配線板の反りが大きなものとなり、必要とされる製品としての品質、信頼性が損われることになる。このため、本発明のプリプレグでは、上記の幅方向の重量バラツキを3%未満としている。

【0035】

また、本発明のプリプレグでは、幅方向だけでなく、成形寸法に切断後のプリプレグの長さ方向、つまり、上記長尺基材の搬送(進行)方向における単位重量のバラツキも前記関係式において3%未満とされていることが反りの抑制の点でさらに望ましい。

【0036】

本発明のプリプレグによれば、成型して得られる積層板のJIS静置法による反り率として、平均n=1000で、0.3%以下のレベルとすることができる。この反り率が0.5%、さらには0.3%を超える積層板は、加工工程やビルドアップ工程、部品の表面実装工程などで不具合を引き起こすことがある。

【0037】

以上のように成形後の積層板、プリント配線板の反りを効果的に抑制することのできるプリプレグは、本発明においては長尺の基材に対しての樹脂ワニスの含浸工程を特有の手段をもって実施することにより製造することができる。

【0038】

図1は、本発明の製造方法の一実施形態を例示した概要斜視図である。

【0039】

長尺の基材1は、ディップ槽2内へと図中矢印の進行方向に搬送され、ディップ槽2内で、基材1には樹脂ワニス3が含浸される。樹脂ワニスの含浸はディップロール4によりガイドされ、次いで長尺の基材1はディップ槽2内から引出されてスクイズロール5により過剰量の樹脂ワニスが絞り取られ、乾燥工程へと搬送される。

【0040】

このような含浸、そして乾燥の工程において、たとえば図1に例示したように、ディップ槽2には、複数箇所に配設した樹脂供給口6より樹脂ワニス3が供給され、前記の関係、すなわち基材1への樹脂ワニスの含浸乾燥後のプリプレグの幅方向での単位重量のバラツキが、

【0041】

【数7】

で表わされる関係(3%未満)となるようにする。

【0042】

そして、さらには、成形寸法に切断後のプリプレグの長さ方向、つまり基材の搬送方向での単位重量のバラツキも上記の関係で表わされる3%未満となるようにする。

【0043】

幅方向での単位重量バラツキを3%未満とすることが、成形後の積層板、プリント配線板の反りを抑えることを効果的なものとし、さらには、長さ方向の単位重量のバラツキも3%未満とすることが有効である。

【0044】

JIS静置法(C6481 5.22 B法)による反り率として、たとえば平均n=1000において、0.3%以下のレベルとすることができる。

【0045】

複数箇所の樹脂ワニス供給口6の各々の配置位置や配置箇数、そしてその各々からの樹脂ワニスの供給量、供給速度等の制御によって可能とされる。

【0046】

図1に例示した実施形態では、樹脂ワニス供給口6は、ディップロール4に対向してディップ槽2の底部の複数箇所に設けている。しかも、この場合の樹脂ワニス供給口6は、基材1の幅方向に等間隔(1)で設けられており、かつ、各々の樹脂ワニス供給口6からは均等量の樹脂ワニス3を供給するようにしている。

【0047】

もちろん、このような実施形態に限らずに、ディップ槽2の容積や内部形状、さらには樹脂ワニス3のディップ槽2からの排出形態、そして基材1の幅さ厚み、搬送速度等に応じて定まるディップ槽2内での樹脂ワニス3の流動状態を考慮して、樹脂ワニス供給口の配置位置や箇所、相互の間隔、その各々での樹脂ワニスの供給速度が制御されてよい。たとえば、ディップ槽2に対して、上方から樹脂ワニス3を供給するように樹脂ワニス供給口を配置することや、これを、上記の実施形態に組合わせてもよい。

【0048】

また、長さ方向の重量バラツキの制御のためには、樹脂ワニス3のディップ槽2への供給に際して、脈動を抑えたポンプの作動が有効でもある。

【0049】

さらに上記の実施形態では、ディップ槽2内での含浸において、基材1の幅方向における樹脂ワニスの含浸時間のバラツキが、前記のとおりの関係、すなわち、

【0050】

【数8】

で表わされる関係(20%未満)となるようにし、幅方向(左右)での基材に加わる張力の差が5%以内になるようにしている。

【0051】

含浸時間は、基材1のディップ槽2への搬送とディップ槽2からの引出しの速度、基材1に加わる張力等により制御されることになる。

【0052】

含浸時間のバラツキが20%を超える場合や、左右の張力の差が5%を超える場合には、積層板、プリント配線板の反りを前記のように抑えることが難しくなる。

【0053】

なお、基材1の長さ方向での含浸時間や張力の差を上記のように制御することはより好ましいことである。

【0054】

そこで以下に実施例、比較例を示してさらに説明する。もちろん、以下の例により本発明が限定されることはない。

【実施例】

【0055】

図1に例示したように、ディップロール4に対向してディップ槽2の底部の複数箇所に設けた樹脂ワニス供給口6の各々から均等量の樹脂ワニス3をディップ槽2に供給するようにして、樹脂ワニス3を基材1に含浸させた。また、その際には、樹脂ワニス3供給には脈動しないようにポンプの作動を制御した。

【0056】

この含浸の工程では、基材1の幅方向と長さ方向の単位重量のバラツキが3%未満であって、幅方向の含浸時間のバラツキが20%未満、左右の張力差が5%以内となるようにした。また、比較のために、これらの範囲を超える場合についても含浸を行った。

【0057】

含浸乾燥後のプリプレグを用いて成形した積層板について、JIS静置法にて反り率を測定評価した。

【0058】

その結果を表1に示した。

【0059】

なお、基材としては日東紡製ガラス基材(IPC品番2116)を用い、乾燥後の樹脂組成物含量50重量%、重量210g/m2のプリプレグを製造した。成形は、1000mm×1000mmの大きさに切断したプリプレグを8枚重ねて、18ミクロンの銅箔を表裏に張り合わせて両面銅張積層板とし、500×500mmに切断してJIS静置法により反り率を測定した。

【0060】

【表1】

実施例1〜4においては、反り率平均(n=1000)として0.22%以下の優れたレベルが実現されていることがわかる。

【図面の簡単な説明】

【0061】

【図1】本幅方向の一実施形態を例示した概要斜視図である。

【図2】従来法を示した概要断面図である。

【符号の説明】

【0062】

1 基材

2 ディップ槽

3 樹脂ワニス

4 ディップロール

5 スクイズロール

6 樹脂ワニス供給口

【特許請求の範囲】

【請求項1】

長尺基材への樹脂ワニスの含浸と乾燥後のプリプレグの幅方向の単位重量のバラツキが次式

【数1】

で表わされる関係となっていることを特徴とするプリプレグ。

【請求項2】

請求項1に記載のプリプレグにおいて、成形寸法に切断後の長さ方向の単位重量のバラツキが次式

【数2】

で表わされる関係となっていることを特徴とするプリプレグ。

【請求項3】

長尺の基材を搬送してディップ槽内において樹脂ワニスを基材含浸させる工程を含むプリプレグの製造方法において、樹脂ワニス含浸乾燥後のプリプレグの幅方向の単位重量のバラツキが次式

【数3】

で表わされる関係となるように、ディップ槽に対して複数箇所の樹脂ワニス供給口より樹脂ワニスを供給することを特徴とするプリプレグの製造方法。

【請求項4】

樹脂ワニス供給口をディップロールに対向してディップ槽底部に設けて樹脂ワニスをディップ槽に供給することを特徴とする請求項3に記載のプリプレグの製造方法。

【請求項5】

樹脂ワニス供給口を、基材の幅方向に等間隔で設け、各々において均等量の樹脂ワニスを供給することを特徴とする請求項3または4に記載のプリプレグの製造方法。

【請求項6】

請求項3から5のいずれか一項に記載の製造方法において、基材の幅方向における樹脂ワニスの含浸時間のバラツキが次式

【数4】

で表わされる関係となるように含浸することを特徴とするプリプレグの製造方法。

【請求項7】

請求項3から6のいずれか一項に記載の製造方法において、基材の幅方向左右での張力の差が5%以内となるように含浸することを特徴とするプリプレグの製造方法。

【請求項8】

請求項3から7のいずれか一項に記載の製造方法において、成形寸法に切断後のプリプレグの長さ方向での単位重量のバラツキが次式

【数5】

で表わされる関係となるように、樹脂ワニス供給口からの樹脂ワニスの供給量の変動を制御することを特徴とするプリプレグの製造方法。

【請求項9】

請求項3から8のいずれか一項に記載の製造方法において、基材への樹脂ワニスの含浸時間のバラツキが、成形寸法に切断後のプリプレグの長さ方向において、次式

【数6】

で表わされる関係となるように、含浸することを特徴とするプリプレグの製造方法。

【請求項10】

請求項1または2に記載のプリプレグをもって成形されていることを特徴とするプリント配線板。

【請求項1】

長尺基材への樹脂ワニスの含浸と乾燥後のプリプレグの幅方向の単位重量のバラツキが次式

【数1】

で表わされる関係となっていることを特徴とするプリプレグ。

【請求項2】

請求項1に記載のプリプレグにおいて、成形寸法に切断後の長さ方向の単位重量のバラツキが次式

【数2】

で表わされる関係となっていることを特徴とするプリプレグ。

【請求項3】

長尺の基材を搬送してディップ槽内において樹脂ワニスを基材含浸させる工程を含むプリプレグの製造方法において、樹脂ワニス含浸乾燥後のプリプレグの幅方向の単位重量のバラツキが次式

【数3】

で表わされる関係となるように、ディップ槽に対して複数箇所の樹脂ワニス供給口より樹脂ワニスを供給することを特徴とするプリプレグの製造方法。

【請求項4】

樹脂ワニス供給口をディップロールに対向してディップ槽底部に設けて樹脂ワニスをディップ槽に供給することを特徴とする請求項3に記載のプリプレグの製造方法。

【請求項5】

樹脂ワニス供給口を、基材の幅方向に等間隔で設け、各々において均等量の樹脂ワニスを供給することを特徴とする請求項3または4に記載のプリプレグの製造方法。

【請求項6】

請求項3から5のいずれか一項に記載の製造方法において、基材の幅方向における樹脂ワニスの含浸時間のバラツキが次式

【数4】

で表わされる関係となるように含浸することを特徴とするプリプレグの製造方法。

【請求項7】

請求項3から6のいずれか一項に記載の製造方法において、基材の幅方向左右での張力の差が5%以内となるように含浸することを特徴とするプリプレグの製造方法。

【請求項8】

請求項3から7のいずれか一項に記載の製造方法において、成形寸法に切断後のプリプレグの長さ方向での単位重量のバラツキが次式

【数5】

で表わされる関係となるように、樹脂ワニス供給口からの樹脂ワニスの供給量の変動を制御することを特徴とするプリプレグの製造方法。

【請求項9】

請求項3から8のいずれか一項に記載の製造方法において、基材への樹脂ワニスの含浸時間のバラツキが、成形寸法に切断後のプリプレグの長さ方向において、次式

【数6】

で表わされる関係となるように、含浸することを特徴とするプリプレグの製造方法。

【請求項10】

請求項1または2に記載のプリプレグをもって成形されていることを特徴とするプリント配線板。

【図1】

【図2】

【図2】

【公開番号】特開2008−31222(P2008−31222A)

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願番号】特願2006−203713(P2006−203713)

【出願日】平成18年7月26日(2006.7.26)

【出願人】(000005832)松下電工株式会社 (17,916)

【Fターム(参考)】

【公開日】平成20年2月14日(2008.2.14)

【国際特許分類】

【出願日】平成18年7月26日(2006.7.26)

【出願人】(000005832)松下電工株式会社 (17,916)

【Fターム(参考)】

[ Back to top ]