プリプレグの製造方法

【課題】プリプレグを硬化させて繊維強化複合材料とした際に、外観に白点や色斑といった不具合を与えないプリプレグの製造方法を提供する。

【解決手段】強化繊維シート(I)11aの一面に、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)を塗布する工程12、該マトリクス樹脂組成物を塗布した面に強化繊維シート(II)11bを重ねる工程、マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に、マトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させながら含浸させる工程、からなるプリプレグの製造方法。

【解決手段】強化繊維シート(I)11aの一面に、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)を塗布する工程12、該マトリクス樹脂組成物を塗布した面に強化繊維シート(II)11bを重ねる工程、マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に、マトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させながら含浸させる工程、からなるプリプレグの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

プリプレグを硬化させて繊維強化複合材料とした際に、外観に白点や色斑といった不具合を与えないプリプレグの製造方法に関するものである。

【背景技術】

【0002】

繊維強化複合材料は、軽量かつ高強度の特性から様々な用途で用いられている。特に長繊維強化複合材料は、軽量かつ高強度に加え、高剛性の特性を有し、金属材料代替として飛行機、船舶、鉄道車両、自動車、ゴルフクラブ、テニスラケットなど、スポーツ・レジャー用途から自動車や航空機等の産業用途まで、幅広く用いられている。

【0003】

繊維強化複合材料の多くは、性能発現性の高さから、炭素繊維などの強化繊維からなる繊維基材にマトリクス樹脂を含浸させたプレプレグを積層、硬化する方法により製造される。

【0004】

このプリプレグに要求される性能としては、様々なものがある。例えば、熱硬化性樹脂をマトリクス樹脂としたプリプレグは可使時間が長いことが要求される。そのため熱硬化性樹脂では固体微粒子の硬化剤を分散させて、その可使時間を長くする技術がよく用いられる。他にも様々な特性を付与するために固体微粒子状物質を改質剤としてマトリクス樹脂に添加される。なお、可使時間とは、プリプレグが使用に耐えられなくなるまでの時間を指す。

【0005】

一方、近年では、部材あるいは製品の製造コストを下げるため、塗装を薄くするか、塗装をしない傾向が産業界にある。このような場合、繊維強化複合材料の素地の外観が部品あるいは製品の外観になる。したがって、従来では求められなかった高い意匠性が繊維強化複合材料に求められるようになった。しかしながら、固体微粒子を含むプリプレグを使用すると、プリプレグを硬化してなる繊維強化複合材料の部品あるいは製品表面に白点や色斑が生じるという問題が起こる場合がある。

【0006】

表面品位を向上させる技術として、特許文献1には、ゲルコートと呼ばれるコーティング法が提案されている。ゲルコート法とは、型の内面に予め外板の表面となりうるポリエステル等の樹脂材料をコーティングして形成し、強化繊維基材を本コーティングの上に配し、型を閉じる。次に、樹脂を注入、硬化させ、脱型して、FRP外板の表面に該コーティングを転写するというものである。本方法は、表面の削り取りや塗装を省略できるため、工業的には有力なものである。しかし、加熱硬化させた場合には、FRPとゲルコート層の線膨張係数の差から、成形体全体が反るなどの変形が生じてしまう。また、同様に線膨張係数の差からゲルコート層が割れたり皺が寄ったりする不具合が生じるものであった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−171942号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

プリプレグを硬化してなる繊維強化複合材料の外観に白点や色斑といった不具合を与えないプリプレグの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の要旨は、強化繊維シート(I)の一面を、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)塗布する工程、該マトリクス樹脂組成物で塗布した面に強化繊維シート(II)を重ねる工程、マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に、マトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させながら含浸させる工程、からなるプリプレグの製造方法にある。

【発明の効果】

【0010】

本発明によれば、プリプレグを硬化してなる繊維強化複合材料の外観に白点や色斑といった不具合を与えない、プリプレグの製造方法を提供できる。

【図面の簡単な説明】

【0011】

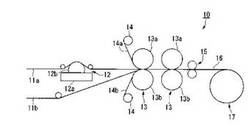

【図1】本発明のプリプレグの製造装置の一例を模式的に示す側面図である。

【発明を実施するための形態】

【0012】

本発明の第1の要旨は、強化繊維シート(I)の一面に、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)を塗布する工程、該マトリクス樹脂組成物を塗布した面に強化繊維シート(II)を重ねる工程、マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に、マトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させながら含浸させる工程、からなるプリプレグの製造方法である。

【0013】

固体微粒子(C)がプリプレグ表面よりプリプレグ内部に多く存在することにより、固体微粒子(C)が付与する機能発現と、プリプレグより得られる繊維強化複合材料の高い意匠性とを両立できる。固体微粒子(C)のプリプレグ表面とプリプレグ内部の分散濃度の差分量には特に制限がない。固体微粒子(C)のプリプレグ中の含有率については、固体微粒子(C)により発現する機能により任意に設定できる。

【0014】

(強化繊維(A))

本発明の製造方法に用いることができる強化繊維(A)は、繊維強化複合材料の使用目的に応じた様々なものが使用でき、具体例としては、炭素繊維、黒鉛繊維、アラミド繊維、炭化ケイ素繊維、アルミナ繊維、ボロン繊維、タングステンカーバイド繊維、ガラス繊維などが挙げられる。これらは1種単独で使用してもよいし、2種以上を組み合わせて使用してもよい。このなかでも、比強度、比弾性率に優れる点で、炭素繊維や黒鉛繊維が好適である。

【0015】

本発明の製造方法に用いることができる炭素繊維や黒鉛繊維としては、用途に応じてあらゆる種類の炭素繊維や黒鉛繊維を用いることが可能であるが、引張伸度1.5%以上の高強度炭素繊維が繊維強化複合材料の強度発現のため適している。中でも、引張強度4.4GPa以上、引張伸度1.7%以上の高強度高伸度炭素繊維がより好ましく、さらに引張伸度1.9%以上の高強度高伸度炭素繊維が最も適している。

【0016】

本発明の製造方法に用いる強化繊維シート(I)、(II)は、連続繊維を一方向に引き揃えた形態、フィラメントを束ねたトウの形態、織物の形態、トウを一方向に引き揃え横糸補助糸で保持した形態、またノンクリンプファブリックの形態、短繊維の形態、不織布の形態などが挙げられる。中でも硬化物の強度発現の点で、連続繊維を一方向に引き揃えた形態が好ましい。

【0017】

本発明の製造方法に用いる強化繊維シート(I)、(II)は、全てが同じ形態でもよいし、異なる形態の組み合わせでもよいが、全てが同じ形態であることが好ましい。

本発明の製造方法においては、さらにプリプレグにタックや意匠の変化を付与したい時は強化繊維シート(III)を導入することが出来る。

本発明の製造方法に用いる強化繊維シート(III)は、連続繊維を一方向に引き揃えた形態、フィラメントを束ねたトウの形態、織物の形態、トウを一方向に引き揃え横糸補助糸で保持した形態、またノンクリンプファブリックの形態、短繊維の形態、不織布の形態などが挙げられる。強化繊維シート(III)は強化繊維シート(I)(II)と異なる形態を持つ。

繊維強化シート(I)、(II)、(III)の導入回数に上限はない。

強化繊維シート(I)、(II)及び(III)の目付けは、繊維強化複合材料の使用目的に応じて自由に設定できる。

【0018】

(マトリクス樹脂(B))

本発明の製造方法に用いることができるマトリクス樹脂(B)としては、熱硬化性樹脂、熱可塑性樹脂が挙げられる。好ましくは熱硬化性樹脂である。

【0019】

本発明の製造方法に用いることができる熱硬化性樹脂としてはフェノール樹脂、ユリア樹脂、メラニン樹脂、ビスマレイミド樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシエステル樹脂、エポキシ樹脂、ビスマレイミド・トリアジン樹脂(BT樹脂)、シアネートエステル樹脂、トリアジン樹脂等が挙げられる。中でも、強度、耐熱性、成形性に優れる点で、エポキシ樹脂が好ましい。

【0020】

本発明の製造方法に用いることができる熱可塑性樹脂としては、主鎖に、炭素−炭素結合、アミド結合、イミド結合、エステル結合、エーテル結合、カーボネート結合、ウレタン結合、尿素結合、チオエーテル結合、スルホン結合、イミダゾール結合およびカルボニル結合からなる群から選ばれた1種以上の結合を有する熱可塑性樹脂が好ましく用いられる。このような熱可塑性樹脂としては、例えばポリアクリレート、ポリアミド、ポリアラミド、ポリエステル、ポリカーボネート、ポリフェニレンスルフィド、ポリベンズイミダゾール、ポリイミド、ポリエーテルイミド、ポリスルホンおよびポリエーテルスルホンのようなエンジニアリングプラスチックに属する熱可塑性樹脂の一群がより好ましく用いられる。これらの中でも、耐熱性に優れる点で、ポリイミド、ポリエーテルイミド、ポリスルホンおよびポリエーテルスルホンが特に好ましい。これらマトリクス樹脂は、1種単独で使用してもよいし、2種以上の混合物として使用してもよい。

【0021】

本発明の製造方法に用いることができるエポキシ樹脂としては、例えば分子内に水酸基を有する化合物とエピクロロヒドリンから得られるグリシジルエーテル型エポキシ樹脂、分子内にアミノ基を有する化合物とエピクロロヒドリンから得られるグリシジルアミン型エポキシ樹脂、分子内にカルボキシル基を有する化合物とエピクロロヒドリンから得られるグリシジルエステル型エポキシ樹脂、分子内に二重結合を有する化合物を酸化することから得られる脂環式エポキシ樹脂、イソシアネートとエポキシから脱アルコールすることで得られるオキサゾリン環含有エポキシ樹脂、またはこれらから選ばれる2種類以上のタイプの基が分子内に混在するエポキシ樹脂などが用いられる。

【0022】

グリシジルエーテル型エポキシ樹脂の具体例としては、ビスフェノールAとエピクロロヒドリンの反応により得られるビスフェノールA型エポキシ樹脂、ビスフェノールFとエピクロロヒドリンの反応により得られるビスフェノールF型エポキシ樹脂、レゾルシノールとエピクロロヒドリンの反応により得られるレゾルシノール型エポキシ樹脂、フェノールとエピクロロヒドリンの反応により得られるフェノールノボラック型エポキシ樹脂、その他ポリエチレングリコール型エポキシ樹脂、ポリプロピレングリコール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、およびこれらの位置異性体やアルキル基やハロゲンでの置換体などが挙げられる。

【0023】

これらグリシジルエーテル型エポキシ樹脂としては、市販品を用いることができる。

ビスフェノールA型エポキシ樹脂の市販品としては、「EPON825」、「jER826」、「jER827」、「jER828」、「jER1001」(以上、三菱化学株式会社製)、「エピクロン850」(DIC株式会社製)、「エポトートYD−128」(新日鐵化学株式会社製)、「DER−331」、「DER−332」(以上、ダウケミカル社製)、「Bakelite EPR154」、「Bakelite EPR162」、「Bakelite EPR172」、「Bakelite EPR173」、「Bakelite EPR174」(以上、Bakelite AG社製)などが挙げられる。

【0024】

ビスフェノールF型エポキシ樹脂の市販品としては、「jER806」、「jER807」、「jER1750」(以上、三菱化学株式会社製)、「エピクロン830」(DIC株式会社製)、「エポトートYD−170」、「エポトートYD−175」(以上、新日鐵化学株式会社製)、「Bakelite EPR169」(Bakelite AG社製)、「GY281」、「GY282」、「GY285」(以上、ハンツマン・アドバンスト・マテリアル社製)などが挙げられる。

【0025】

レゾルシノール型エポキシ樹脂の市販品としては、「デナコールEX−201」(ナガセケムテックス株式会社製)などが挙げられる。

【0026】

フェノールノボラック型エポキシ樹脂の市販品としては、「jER152」、「jER154」(以上、三菱化学株式会社製)、「エピクロン740」(DIC株式会社製)、「EPN179」、「EPN180」(以上、ハンツマン・アドバンスト・マテリアル社製)などが挙げられる。

【0027】

グリシジルアミン型エポキシ樹脂の具体例としては、テトラグリシジルジアミノジフェニルメタン類、アミノフェノールやアミノクレゾールのグリシジル化合物類、グリシジルアニリン類、キシレンジアミンのグリシジル化合物などが挙げられる。これらグリシジルアミン型エポキシ樹脂としては、市販品を用いることができ、テトラグリシジルジアミノジフェニルメタン類の市販品としては、「スミエポキシELM434」(住友化学株式会社製)、「アラルダイトMY720」、「アラルダイトMY721」、「アラルダイトMY9512」、「アラルダイトMY9612」、「アラルダイトMY9634」、「アラルダイトMY9663」(以上、ハンツマン・アドバンスト・マテリアル社製)、「jER604」(三菱化学株式会社製)、「Bakelite EPR494」、「Bakelite EPR495」、「Bakelite EPR496」、「Bakelite EPR497」(以上、Bakelite AG社製)などが挙げられる。

【0028】

アミノフェノールやアミノクレゾールのグリシジル化合物類の市販品としては、「jER630」(三菱化学株式会社製)、「アラルダイトMY0500」、「アラルダイトMY0510」、「アラルダイトMY0600」(以上、ハンツマン・アドバンスト・マテリアル社製)、「スミエポキシELM120」、「スミエポキシELM100」(以上、住友化学株式会社製)などが挙げられる。グリシジルアニリン類の市販品としては、「GAN、GOT」(日本化薬株式会社製)、「Bakelite EPR493」(Bakelite AG社製)などが、キシレンジアミンのグリシジル化合物としては、「TETRAD−X」(三菱ガス化学化学株式会社製)が挙げられる。

【0029】

グリシジルエステル型エポキシ樹脂の具体例としては、フタル酸ジグリシジルエステルや、ヘキサヒドロフタル酸ジグリシジルエステル、イソフタル酸ジグリシジルエステル、ダイマー酸ジグリシジルエステル、およびこれらの異性体などが挙げられる。これらグリシジルエステル型エポキシ樹脂としては、市販品を用いることができ、フタル酸ジグリシジルエステルの市販品としては、「エポミックR508」(三井化学株式会社製)、「デナコールEX−721」(ナガセケムテックス株式会社製)などが、ヘキサヒドロフタル酸ジグリシジルエステルの市販品としては、「エポミックR540」(三井化学株式会社製)、「AK−601」(日本化薬株式会社製)などが、ダイマー酸ジグリシジルエステルの市販品としては、「jER871」(三菱化学株式会社製)、「エポトートYD−171」(新日鐵化学株式会社製)などが挙げられる。

【0030】

脂環式エポキシ樹脂としては、市販品を用いることができる。例えば「セロキサイド2021P」、「セロキサイド2081」、「セロキサイド3000」(以上、ダイセル化学工業株式会社製)、「CY179」(ハンツマン・アドバンスド・マテリアル社製)などが挙げられる。また、オキサゾリン環含有エポキシ樹脂としては、市販品を用いることができる。例えば「アラルダイトAER4152」(旭化成イーマテリアルズ株式会社製)などが挙げられる。

【0031】

上述したエポキシ樹脂の中でも、耐熱性、靱性の点で、ビスフェノールA型エポキシ樹脂が特に好ましい。これらエポキシ樹脂は、無論、1種単独で使用してもよいし、2種以上を併用してもよい。また、強化繊維への含浸性の観点からは、エポキシ樹脂の粘度は低い方が好ましい。

【0032】

本発明の製造方法に用いることができるマトリクス樹脂(B)の含有率は目的に応じて任意に設定できる。

【0033】

[固体微粒子(C)]

固体微粒子(C)としては、無機微粒子、有機微粒子、金属微粒子などが挙げられる。求められる機能に応じて硬化剤、硬化助剤、難燃剤、導電性付与剤などから種々選択できる。固体微粒子(C)の含有率は目的に応じて任意に設定できる。

【0034】

(硬化剤)

一般に熱硬化性樹脂のプリプレグにおいて長い可使時間が必要な場合、固体微粒子の硬化剤を選択できる。これら固体微粒子の粒径は0.5μm以上であることが、含浸時に固体微粒子の強化繊維シート中の移動を阻害させやすく、50.0μm以下であることが、平滑なプリプレグを得られる点で好ましい。エポキシ樹脂においてはジシアンジアミド、ジアミノジフェニルスルホン等が挙げられるがこれに限定されるものではない。これら硬化剤は、1種単独で使用してもよいし、2種以上を併用してもよい。

【0035】

本発明の製造方法は、水に溶解性を持つ硬化剤を固体微粒子(C)として使用するときに好適である。特に、ジシアンジアミドは水に溶解性を持つので、好適に用いることができる。ジシアンジアミドの含有率は、該エポキシ樹脂のエポキシ当量に対し、ジシアンジアミドの活性水素当量比を0.5〜1.0とすることが好ましい。この範囲内であれば硬化不良を起こすことなく硬化物の性能を発揮できる。

【0036】

(硬化助剤)

これらの硬化剤には、硬化活性を高めるために、適当な硬化助剤を組み合わせることができる。好ましい組み合わせとしては、硬化剤としてジシアンジアミドと、硬化助剤として3−フェニル−1,1−ジメチル尿素、3−(3,4−ジクロロフェニル)−1,1−ジメチル尿素(DCMU)、3−(3−クロロ−4−メチルフェニル)−1,1−ジメチル尿素、2,4−ビス(3,3−ジメチルウレイド)トルエン等の尿素誘導体との組み合わせ、硬化剤としてカルボン酸無水物やノボラック樹脂と、硬化助剤として三級アミンとの組み合わせ、硬化剤としてジアミノジフェニルスルホンと、硬化助剤としてイミダゾール化合物、フェニルジメチルウレア(PDMU)等のウレア化合物や、三フッ化モノエチルアミン、三塩化アミン錯体等のアミン錯体との組み合わせなどが挙げられる。

【0037】

難燃性が求められる場合は、難燃剤を添加できる。難燃材としては臭素系難燃剤、塩素系難燃剤、リン系難燃剤、窒素系難燃剤、金属水酸化物等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0038】

導電性が求められる場合は、導電性付与剤を添加できる。導電性付与剤としては金属粉、金属酸化物、導電性高分子等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0039】

熱伝導性が求められる場合は、熱伝導性付与剤を添加できる。熱伝導性付与剤としては金属粉、金属酸化物等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0040】

[マトリクス樹脂組成物(D)]

本発明の製造方法に用いることができるマトリクス樹脂組成物(D)には、添加剤として、熱可塑性樹脂、熱可塑性エラストマーおよびエラストマーからなる群から選ばれた1種以上の樹脂を含有させることができる。これら添加剤には、マトリックス樹脂の靭性を向上させ、かつ、粘弾性を変化させて、粘度、貯蔵弾性率およびチキソトロープ性を適正化する役割がある。これら添加剤は、1種単独で使用してもよいし、2種以上を併用してもよい。また、添加剤は、単体では固体であっても、樹脂組成物としたときに液状であれば使用できる。これら添加剤は、熱硬化性樹脂中に溶解して配合されてもよく、微粒子、長繊維、短繊維、織物、不織布、メッシュ、パルプなどの形状でプリプレグの表層に配置されてもよい。

【0041】

マトリクス樹脂組成物(D)に添加できる熱可塑性樹脂としては、主鎖に、炭素−炭素結合、アミド結合、イミド結合、エステル結合、エーテル結合、カーボネート結合、ウレタン結合、尿素結合、チオエーテル結合、スルホン結合、イミダゾール結合およびカルボニル結合からなる群から選ばれた1種以上の結合を有する熱可塑性樹脂が好ましく用いられる。このような熱可塑性樹脂としては、例えばポリアクリレート、ポリアミド、ポリアラミド、ポリエステル、ポリカーボネート、ポリフェニレンスルフィド、ポリベンズイミダゾール、ポリイミド、ポリエーテルイミド、ポリスルホンおよびポリエーテルスルホンのようなエンジニアリングプラスチックに属する熱可塑性樹脂の一群がより好ましく用いられる。これらの中でも、耐熱性に優れる点で、ポリイミド、ポリエーテルイミド、ポリスルホンおよびポリエーテルスルホンが特に好ましい。

また、熱可塑性樹脂は、靭性向上および熱硬化性樹脂の耐環境性維持の観点から、熱硬化性樹脂との反応性官能基を有することが好ましい。反応性官能基としては、カルボキシル基、アミノ基および水酸基などが挙げられる。

【0042】

[プリプレグの製造方法]

本発明の製造方法では、まず強化繊維シート(I)の一面に、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)を塗布する。

強化繊維シート(I)へマトリクス樹脂組成物(D)を塗布する方法としては特に限定されず、公知の方法を使用できる。具体的には、タッチロール方式、ダイ方式、ディスペンサー方式、ホットメルトフィルム方式などが挙げられる。また、強化繊維シート(I)へのマトリクス樹脂組成物(D)の塗布量についても特に制限されないが、設定するプリプレグ中の樹脂含有率に応じて、その全量を導入させることが好ましい。

【0043】

ついで、強化繊維シート(I)にマトリクス樹脂組成物(D)を塗布した面に強化繊維シート(II)を重ねる。強化繊維シート(I)と(II)の上下の位置関係は該マトリクス樹脂組成物を塗布した面を強化繊維シート(I)と(II)で挟み込む形式であれば任意に設定できる。

さらに、強化繊維シート(III)を導入する位置は特に限定しないが、例を挙げると、強化繊維シート(III)を強化繊維シート(I)または(II)に重ねることができる。

【0044】

マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に含浸させる際に、強化繊維シート(I)及び(II)中の強化繊維(A)により固体微粒子(C)の強化繊維シート(I)及び(II)中の移動を阻害させ、固体微粒子(C)の分散濃度をプリプレグ表面よりプリプレグ内部の方を高くする。強化繊維シート(I)及び(II)中の強化繊維(A)により固体微粒子(C)の強化繊維シート(I)及び(II)中の移動を阻害させるには、固体微粒子(C)はマトリクス樹脂中に分散しているので、マトリクス樹脂の粘度を低くさせればマトリクス樹脂が強化繊維シートに優先的に含浸しやすくなるため、容易に行える。なお、30℃におけるマトリクス樹脂の粘度は、1〜1×105Pa・secとすることが好ましい。

【0045】

マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に含浸させる方法としては特に限定されず、公知の方法を使用できる。具体的には、強化繊維シート(I)、マトリクス樹脂組成物(D)及び強化繊維シート(II)で構成されるシート状物を何組かのロールに挟み込んで加圧および/または加熱して含浸させる方法、何本かのロールに抱かせて含浸させる方法などが挙げられる。

【0046】

また、加圧によって含浸させる際の圧力は950N〜20000Nとすることが好ましい。この範囲であると、マトリクス樹脂組成物(D)が強化繊維シート中に含浸しやすく、さらに外観の良いプリプレグを作成できるので好ましい。

【0047】

マトリクス樹脂組成物(D)が熱硬化性樹脂である場合、30℃におけるマトリクス樹脂組成物(D)の粘度は、1〜1×105Pa・secが好ましい。30℃における粘度が1×105Pa・sec以下の場合、含浸時に固体微粒子(C)の強化繊維シート中の移動を阻害させやすく、プリプレグ中の分散濃度を変化させやすい。1Pa・sec以上の場合、プリプレグの形状を保持しやすい。

【実施例】

【0048】

以下、本発明について実施例を挙げて具体的に説明する。ただし、本発明はこれらに限定されるものではない。

各例で使用したマトリクス樹脂組成物、繊維強化複合材料の製造方法、および評価方法を以下に示す。

【0049】

[マトリクス樹脂組成物(D)]

マトリクス樹脂組成物(D)に用いた原料は以下の通りである。

【0050】

マトリクス樹脂(B)

・樹脂1:ビスフェノールA型エポキシ樹脂(三菱化学株式会社製、「jER828」)

・樹脂2:オキサゾリドン環含有エポキシ樹脂(旭化成イーマテリアルズ株式会社製、「アラルダイトAER4152」)

【0051】

固体微粒子(C)

・硬化剤:ジシアンジアミド(三菱化学株式会社製、「DICY15」)

【0052】

その他

・硬化助剤:3−(3,4−ジクロロフェニル)−1,1−ジメチル尿素(保土谷化学工業株式会社製、「DCMU99」)

・熱可塑性樹脂:ポリビニルホルマール(チッソ株式会社製、「ビニレックE」)

【0053】

<硬化剤マスターバッチの調製>

表1に示す配合組成に従って、樹脂1、硬化剤、および硬化助剤を攪拌・混合し、得られた混合物を三本ロールミルにてさらに細かく混合し、硬化剤マスターバッチを得た。

【0054】

【表1】

【0055】

<熱可塑性樹脂マスターバッチの調製>

表2に示す配合組成に従って、樹脂1、熱可塑性樹脂を攪拌・混合し、熱可塑性樹脂マスターバッチを得た。

【0056】

【表2】

【0057】

<マトリクス樹脂組成物(D)の調製>

ガラスフラスコに樹脂1を31.14質量部、樹脂2を45質量部、熱可塑性樹脂マスターバッチを15.2質量部及び採取し、オイルバスを用いて130℃に加熱し混合した。その後60℃程度まで冷却し、60℃ウォーターバスを用いて硬化剤マスターバッチを17.32質量部添加し、攪拌・混合してマトリクス樹脂組成物(D)を得た。

【0058】

得られたマトリクス樹脂組成物(D)の粘度を以下の測定条件により測定した。30℃における粘度は9×103Pa・secであり、100℃における粘度は1Pa・secであった。

【0059】

(測定条件)

・装置:粘弾性測定装置(Reologica Instruments A.B.社製、「VAR−100」)

・使用プレート:25φパラレルプレート

・プレートギャップ:0.5mm

・測定周波数:1.59Hz

・昇温速度:2℃/min

・応力:300Pa

【0060】

【表3】

【0061】

[繊維強化複合材料の作製]

<真空バッグ硬化>

一方向プリプレグの繊維方向を揃え、所定の数だけ積層しバギングした。バッグ内を真空ポンプで減圧した後、これをオーブンに入れた。オーブン内を昇温速度0.5℃/minで昇温し、90℃で2時間保持した。次いで、昇温速度0.17℃/minで昇温し、110℃で4時間保持し硬化させ、繊維強化複合材料を得た。

【0062】

[繊維強化複合材料の評価]

<水浸漬実験>

プリプレグを硬化してなる繊維強化複合材料を15℃の水に24時間水浸漬し、水浸漬前後で外観に白点や色斑が生じるか目視観察した。

【0063】

[実施例1]

図1に示す装置を用い、プリプレグを製造した。

図1に示すプリプレグ製造装置10は、強化繊維シート(I)11aにマトリクス樹脂組成物(D)を塗布する手段12と、該マトリクス樹脂組成物を塗布した面に、連続繊維からなる強化繊維シート(II)11bを重ねて、マトリクス樹脂組成物(D)を強化繊維シート(I)および強化繊維シート(II)含浸させる2組の含浸手段13と、離型紙を繰り出す繰り出し手段14と、駆動ロール15と、プリプレグ16を巻き取るロール状の巻き取り手段17とを具備して構成され、導入手段12は、樹脂組成物を貯蔵するレジンバス12aと、タッチロール12bを備え、含浸手段13は、1対の含浸ロール13a、13bを備える。

【0064】

図1に示すプリプレグ製造装置10を用い、以下のようにしてプリプレグを製造した。まず、導入手段12のレジンバス12aにマトリクス樹脂組成物(D)を貯蔵し、レジンバス内の樹脂温度を75℃に維持した。また、ドクターブレード(図示略)のクリアランスを450μmに設定した。また、強化繊維シート(I)、(II)として、間隔なく炭素繊維(三菱レイヨン株式会社製、フィラメント数:60000本、引張強度:4.90GPa、引張弾性率:250GPa、目付け:3.2g/m)のトウを一方向に引き揃え、シート状とした強化繊維シートを用いた。

【0065】

そして、駆動ロール15により引き取り速度3.0m/minの条件で、強化繊維シート(I)11a、強化繊維シート(II)11bを引き取り、塗布手段12により強化繊維シート(I)11aにマトリクス樹脂組成物(D)を塗布した後、マトリクス樹脂組成物(D)を強化繊維シート(I)11aの塗布面に強化繊維シート(II)11bを重ねると共に、繰り出し手段14から離型紙14a、14bを繰り出して、強化繊維シートを離型紙14a、14bでさらに挟み込んだ。

引き続き、含浸手段13により含浸ロール13a、13bの押し付け力500kgfの条件で、マトリクス樹脂組成物(D)を強化繊維シート(I)および強化繊維シート(II)に含浸させながらマトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させ、得られたプリプレグ16を巻き取り手段17にて巻き取った。

【0066】

得られたプリプレグについて、溶剤法により目付けを測定したところ、FAW618g/m2、樹脂含有率32.7%であった。また、得られたプリプレグを4層積層し、真空バッグ硬化により繊維強化複合材料を作製した。

【0067】

[比較例1]

まず、マトリクス樹脂組成物(D)をコンマコーター(株式会社ヒラノテクシード製、「M−500」)により、55℃の条件で離型紙上に塗布し、樹脂目付け53g/m2の樹脂フィルムを作製した。

【0068】

円周3mのドラムが設置されたドラムワインドマシンに前記樹脂フィルムを巻きつけた。この上に、連続繊維として炭素繊維(三菱レイヨン株式会社製、フィラメント数:60000本、引張強度:4.90GPa、引張弾性率:250GPa、目付け:3.2g/m)のトウをFAW(目付け)247g/m2の設定で巻きつけ、強化繊維シートとした。

そして、強化繊維シート上に樹脂フィルムを貼り付け、これらをドラムから外した。

ついで、これらを温度100℃、圧力0.4MPa、送り速度0.89m/minの条件でフュージングプレス(アサヒ繊維機械工業株式会社、「JR−600S」、処理長1340mm、圧力はシリンダー圧)に4回通し、プリプレグを得た。

【0069】

得られたプリプレグについて、溶剤法により目付けを測定したところ、FAW250g/m2、樹脂含有率30.6%であった。また、得られたプリプレグを10層積層し、真空バッグ硬化により繊維強化複合材料を作製した。

【0070】

実施例1、比較例1で得られたプリプレグについて真空バッグで成形した繊維強化複合材料をそれぞれ15℃の水に24時間水浸漬したところ、比較例1の繊維強化複合材料には筋状の白化が見られた。実施例1の繊維強化複合材料は筋状の白化も色斑も見られなかった。

【0071】

従って、本発明により製造したプリプレグを硬化してなる繊維強化複合材料は水浸漬後も白点や色斑が生じないことが示された。

【符号の説明】

【0072】

10:プリプレグ製造装置

11a:強化繊維シート(I)

11b:強化繊維シート(II)

12:塗布手段

12a:レジンバス

12b:タッチロール

13:含浸手段

13a、13b:含浸ロール

14:繰り出し手段

14a、14b:離型紙

15:駆動ロール

16:プリプレグ

17:巻き取り手段

【技術分野】

【0001】

プリプレグを硬化させて繊維強化複合材料とした際に、外観に白点や色斑といった不具合を与えないプリプレグの製造方法に関するものである。

【背景技術】

【0002】

繊維強化複合材料は、軽量かつ高強度の特性から様々な用途で用いられている。特に長繊維強化複合材料は、軽量かつ高強度に加え、高剛性の特性を有し、金属材料代替として飛行機、船舶、鉄道車両、自動車、ゴルフクラブ、テニスラケットなど、スポーツ・レジャー用途から自動車や航空機等の産業用途まで、幅広く用いられている。

【0003】

繊維強化複合材料の多くは、性能発現性の高さから、炭素繊維などの強化繊維からなる繊維基材にマトリクス樹脂を含浸させたプレプレグを積層、硬化する方法により製造される。

【0004】

このプリプレグに要求される性能としては、様々なものがある。例えば、熱硬化性樹脂をマトリクス樹脂としたプリプレグは可使時間が長いことが要求される。そのため熱硬化性樹脂では固体微粒子の硬化剤を分散させて、その可使時間を長くする技術がよく用いられる。他にも様々な特性を付与するために固体微粒子状物質を改質剤としてマトリクス樹脂に添加される。なお、可使時間とは、プリプレグが使用に耐えられなくなるまでの時間を指す。

【0005】

一方、近年では、部材あるいは製品の製造コストを下げるため、塗装を薄くするか、塗装をしない傾向が産業界にある。このような場合、繊維強化複合材料の素地の外観が部品あるいは製品の外観になる。したがって、従来では求められなかった高い意匠性が繊維強化複合材料に求められるようになった。しかしながら、固体微粒子を含むプリプレグを使用すると、プリプレグを硬化してなる繊維強化複合材料の部品あるいは製品表面に白点や色斑が生じるという問題が起こる場合がある。

【0006】

表面品位を向上させる技術として、特許文献1には、ゲルコートと呼ばれるコーティング法が提案されている。ゲルコート法とは、型の内面に予め外板の表面となりうるポリエステル等の樹脂材料をコーティングして形成し、強化繊維基材を本コーティングの上に配し、型を閉じる。次に、樹脂を注入、硬化させ、脱型して、FRP外板の表面に該コーティングを転写するというものである。本方法は、表面の削り取りや塗装を省略できるため、工業的には有力なものである。しかし、加熱硬化させた場合には、FRPとゲルコート層の線膨張係数の差から、成形体全体が反るなどの変形が生じてしまう。また、同様に線膨張係数の差からゲルコート層が割れたり皺が寄ったりする不具合が生じるものであった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−171942号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

プリプレグを硬化してなる繊維強化複合材料の外観に白点や色斑といった不具合を与えないプリプレグの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明の要旨は、強化繊維シート(I)の一面を、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)塗布する工程、該マトリクス樹脂組成物で塗布した面に強化繊維シート(II)を重ねる工程、マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に、マトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させながら含浸させる工程、からなるプリプレグの製造方法にある。

【発明の効果】

【0010】

本発明によれば、プリプレグを硬化してなる繊維強化複合材料の外観に白点や色斑といった不具合を与えない、プリプレグの製造方法を提供できる。

【図面の簡単な説明】

【0011】

【図1】本発明のプリプレグの製造装置の一例を模式的に示す側面図である。

【発明を実施するための形態】

【0012】

本発明の第1の要旨は、強化繊維シート(I)の一面に、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)を塗布する工程、該マトリクス樹脂組成物を塗布した面に強化繊維シート(II)を重ねる工程、マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に、マトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させながら含浸させる工程、からなるプリプレグの製造方法である。

【0013】

固体微粒子(C)がプリプレグ表面よりプリプレグ内部に多く存在することにより、固体微粒子(C)が付与する機能発現と、プリプレグより得られる繊維強化複合材料の高い意匠性とを両立できる。固体微粒子(C)のプリプレグ表面とプリプレグ内部の分散濃度の差分量には特に制限がない。固体微粒子(C)のプリプレグ中の含有率については、固体微粒子(C)により発現する機能により任意に設定できる。

【0014】

(強化繊維(A))

本発明の製造方法に用いることができる強化繊維(A)は、繊維強化複合材料の使用目的に応じた様々なものが使用でき、具体例としては、炭素繊維、黒鉛繊維、アラミド繊維、炭化ケイ素繊維、アルミナ繊維、ボロン繊維、タングステンカーバイド繊維、ガラス繊維などが挙げられる。これらは1種単独で使用してもよいし、2種以上を組み合わせて使用してもよい。このなかでも、比強度、比弾性率に優れる点で、炭素繊維や黒鉛繊維が好適である。

【0015】

本発明の製造方法に用いることができる炭素繊維や黒鉛繊維としては、用途に応じてあらゆる種類の炭素繊維や黒鉛繊維を用いることが可能であるが、引張伸度1.5%以上の高強度炭素繊維が繊維強化複合材料の強度発現のため適している。中でも、引張強度4.4GPa以上、引張伸度1.7%以上の高強度高伸度炭素繊維がより好ましく、さらに引張伸度1.9%以上の高強度高伸度炭素繊維が最も適している。

【0016】

本発明の製造方法に用いる強化繊維シート(I)、(II)は、連続繊維を一方向に引き揃えた形態、フィラメントを束ねたトウの形態、織物の形態、トウを一方向に引き揃え横糸補助糸で保持した形態、またノンクリンプファブリックの形態、短繊維の形態、不織布の形態などが挙げられる。中でも硬化物の強度発現の点で、連続繊維を一方向に引き揃えた形態が好ましい。

【0017】

本発明の製造方法に用いる強化繊維シート(I)、(II)は、全てが同じ形態でもよいし、異なる形態の組み合わせでもよいが、全てが同じ形態であることが好ましい。

本発明の製造方法においては、さらにプリプレグにタックや意匠の変化を付与したい時は強化繊維シート(III)を導入することが出来る。

本発明の製造方法に用いる強化繊維シート(III)は、連続繊維を一方向に引き揃えた形態、フィラメントを束ねたトウの形態、織物の形態、トウを一方向に引き揃え横糸補助糸で保持した形態、またノンクリンプファブリックの形態、短繊維の形態、不織布の形態などが挙げられる。強化繊維シート(III)は強化繊維シート(I)(II)と異なる形態を持つ。

繊維強化シート(I)、(II)、(III)の導入回数に上限はない。

強化繊維シート(I)、(II)及び(III)の目付けは、繊維強化複合材料の使用目的に応じて自由に設定できる。

【0018】

(マトリクス樹脂(B))

本発明の製造方法に用いることができるマトリクス樹脂(B)としては、熱硬化性樹脂、熱可塑性樹脂が挙げられる。好ましくは熱硬化性樹脂である。

【0019】

本発明の製造方法に用いることができる熱硬化性樹脂としてはフェノール樹脂、ユリア樹脂、メラニン樹脂、ビスマレイミド樹脂、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシエステル樹脂、エポキシ樹脂、ビスマレイミド・トリアジン樹脂(BT樹脂)、シアネートエステル樹脂、トリアジン樹脂等が挙げられる。中でも、強度、耐熱性、成形性に優れる点で、エポキシ樹脂が好ましい。

【0020】

本発明の製造方法に用いることができる熱可塑性樹脂としては、主鎖に、炭素−炭素結合、アミド結合、イミド結合、エステル結合、エーテル結合、カーボネート結合、ウレタン結合、尿素結合、チオエーテル結合、スルホン結合、イミダゾール結合およびカルボニル結合からなる群から選ばれた1種以上の結合を有する熱可塑性樹脂が好ましく用いられる。このような熱可塑性樹脂としては、例えばポリアクリレート、ポリアミド、ポリアラミド、ポリエステル、ポリカーボネート、ポリフェニレンスルフィド、ポリベンズイミダゾール、ポリイミド、ポリエーテルイミド、ポリスルホンおよびポリエーテルスルホンのようなエンジニアリングプラスチックに属する熱可塑性樹脂の一群がより好ましく用いられる。これらの中でも、耐熱性に優れる点で、ポリイミド、ポリエーテルイミド、ポリスルホンおよびポリエーテルスルホンが特に好ましい。これらマトリクス樹脂は、1種単独で使用してもよいし、2種以上の混合物として使用してもよい。

【0021】

本発明の製造方法に用いることができるエポキシ樹脂としては、例えば分子内に水酸基を有する化合物とエピクロロヒドリンから得られるグリシジルエーテル型エポキシ樹脂、分子内にアミノ基を有する化合物とエピクロロヒドリンから得られるグリシジルアミン型エポキシ樹脂、分子内にカルボキシル基を有する化合物とエピクロロヒドリンから得られるグリシジルエステル型エポキシ樹脂、分子内に二重結合を有する化合物を酸化することから得られる脂環式エポキシ樹脂、イソシアネートとエポキシから脱アルコールすることで得られるオキサゾリン環含有エポキシ樹脂、またはこれらから選ばれる2種類以上のタイプの基が分子内に混在するエポキシ樹脂などが用いられる。

【0022】

グリシジルエーテル型エポキシ樹脂の具体例としては、ビスフェノールAとエピクロロヒドリンの反応により得られるビスフェノールA型エポキシ樹脂、ビスフェノールFとエピクロロヒドリンの反応により得られるビスフェノールF型エポキシ樹脂、レゾルシノールとエピクロロヒドリンの反応により得られるレゾルシノール型エポキシ樹脂、フェノールとエピクロロヒドリンの反応により得られるフェノールノボラック型エポキシ樹脂、その他ポリエチレングリコール型エポキシ樹脂、ポリプロピレングリコール型エポキシ樹脂、ナフタレン型エポキシ樹脂、ジシクロペンタジエン型エポキシ樹脂、およびこれらの位置異性体やアルキル基やハロゲンでの置換体などが挙げられる。

【0023】

これらグリシジルエーテル型エポキシ樹脂としては、市販品を用いることができる。

ビスフェノールA型エポキシ樹脂の市販品としては、「EPON825」、「jER826」、「jER827」、「jER828」、「jER1001」(以上、三菱化学株式会社製)、「エピクロン850」(DIC株式会社製)、「エポトートYD−128」(新日鐵化学株式会社製)、「DER−331」、「DER−332」(以上、ダウケミカル社製)、「Bakelite EPR154」、「Bakelite EPR162」、「Bakelite EPR172」、「Bakelite EPR173」、「Bakelite EPR174」(以上、Bakelite AG社製)などが挙げられる。

【0024】

ビスフェノールF型エポキシ樹脂の市販品としては、「jER806」、「jER807」、「jER1750」(以上、三菱化学株式会社製)、「エピクロン830」(DIC株式会社製)、「エポトートYD−170」、「エポトートYD−175」(以上、新日鐵化学株式会社製)、「Bakelite EPR169」(Bakelite AG社製)、「GY281」、「GY282」、「GY285」(以上、ハンツマン・アドバンスト・マテリアル社製)などが挙げられる。

【0025】

レゾルシノール型エポキシ樹脂の市販品としては、「デナコールEX−201」(ナガセケムテックス株式会社製)などが挙げられる。

【0026】

フェノールノボラック型エポキシ樹脂の市販品としては、「jER152」、「jER154」(以上、三菱化学株式会社製)、「エピクロン740」(DIC株式会社製)、「EPN179」、「EPN180」(以上、ハンツマン・アドバンスト・マテリアル社製)などが挙げられる。

【0027】

グリシジルアミン型エポキシ樹脂の具体例としては、テトラグリシジルジアミノジフェニルメタン類、アミノフェノールやアミノクレゾールのグリシジル化合物類、グリシジルアニリン類、キシレンジアミンのグリシジル化合物などが挙げられる。これらグリシジルアミン型エポキシ樹脂としては、市販品を用いることができ、テトラグリシジルジアミノジフェニルメタン類の市販品としては、「スミエポキシELM434」(住友化学株式会社製)、「アラルダイトMY720」、「アラルダイトMY721」、「アラルダイトMY9512」、「アラルダイトMY9612」、「アラルダイトMY9634」、「アラルダイトMY9663」(以上、ハンツマン・アドバンスト・マテリアル社製)、「jER604」(三菱化学株式会社製)、「Bakelite EPR494」、「Bakelite EPR495」、「Bakelite EPR496」、「Bakelite EPR497」(以上、Bakelite AG社製)などが挙げられる。

【0028】

アミノフェノールやアミノクレゾールのグリシジル化合物類の市販品としては、「jER630」(三菱化学株式会社製)、「アラルダイトMY0500」、「アラルダイトMY0510」、「アラルダイトMY0600」(以上、ハンツマン・アドバンスト・マテリアル社製)、「スミエポキシELM120」、「スミエポキシELM100」(以上、住友化学株式会社製)などが挙げられる。グリシジルアニリン類の市販品としては、「GAN、GOT」(日本化薬株式会社製)、「Bakelite EPR493」(Bakelite AG社製)などが、キシレンジアミンのグリシジル化合物としては、「TETRAD−X」(三菱ガス化学化学株式会社製)が挙げられる。

【0029】

グリシジルエステル型エポキシ樹脂の具体例としては、フタル酸ジグリシジルエステルや、ヘキサヒドロフタル酸ジグリシジルエステル、イソフタル酸ジグリシジルエステル、ダイマー酸ジグリシジルエステル、およびこれらの異性体などが挙げられる。これらグリシジルエステル型エポキシ樹脂としては、市販品を用いることができ、フタル酸ジグリシジルエステルの市販品としては、「エポミックR508」(三井化学株式会社製)、「デナコールEX−721」(ナガセケムテックス株式会社製)などが、ヘキサヒドロフタル酸ジグリシジルエステルの市販品としては、「エポミックR540」(三井化学株式会社製)、「AK−601」(日本化薬株式会社製)などが、ダイマー酸ジグリシジルエステルの市販品としては、「jER871」(三菱化学株式会社製)、「エポトートYD−171」(新日鐵化学株式会社製)などが挙げられる。

【0030】

脂環式エポキシ樹脂としては、市販品を用いることができる。例えば「セロキサイド2021P」、「セロキサイド2081」、「セロキサイド3000」(以上、ダイセル化学工業株式会社製)、「CY179」(ハンツマン・アドバンスド・マテリアル社製)などが挙げられる。また、オキサゾリン環含有エポキシ樹脂としては、市販品を用いることができる。例えば「アラルダイトAER4152」(旭化成イーマテリアルズ株式会社製)などが挙げられる。

【0031】

上述したエポキシ樹脂の中でも、耐熱性、靱性の点で、ビスフェノールA型エポキシ樹脂が特に好ましい。これらエポキシ樹脂は、無論、1種単独で使用してもよいし、2種以上を併用してもよい。また、強化繊維への含浸性の観点からは、エポキシ樹脂の粘度は低い方が好ましい。

【0032】

本発明の製造方法に用いることができるマトリクス樹脂(B)の含有率は目的に応じて任意に設定できる。

【0033】

[固体微粒子(C)]

固体微粒子(C)としては、無機微粒子、有機微粒子、金属微粒子などが挙げられる。求められる機能に応じて硬化剤、硬化助剤、難燃剤、導電性付与剤などから種々選択できる。固体微粒子(C)の含有率は目的に応じて任意に設定できる。

【0034】

(硬化剤)

一般に熱硬化性樹脂のプリプレグにおいて長い可使時間が必要な場合、固体微粒子の硬化剤を選択できる。これら固体微粒子の粒径は0.5μm以上であることが、含浸時に固体微粒子の強化繊維シート中の移動を阻害させやすく、50.0μm以下であることが、平滑なプリプレグを得られる点で好ましい。エポキシ樹脂においてはジシアンジアミド、ジアミノジフェニルスルホン等が挙げられるがこれに限定されるものではない。これら硬化剤は、1種単独で使用してもよいし、2種以上を併用してもよい。

【0035】

本発明の製造方法は、水に溶解性を持つ硬化剤を固体微粒子(C)として使用するときに好適である。特に、ジシアンジアミドは水に溶解性を持つので、好適に用いることができる。ジシアンジアミドの含有率は、該エポキシ樹脂のエポキシ当量に対し、ジシアンジアミドの活性水素当量比を0.5〜1.0とすることが好ましい。この範囲内であれば硬化不良を起こすことなく硬化物の性能を発揮できる。

【0036】

(硬化助剤)

これらの硬化剤には、硬化活性を高めるために、適当な硬化助剤を組み合わせることができる。好ましい組み合わせとしては、硬化剤としてジシアンジアミドと、硬化助剤として3−フェニル−1,1−ジメチル尿素、3−(3,4−ジクロロフェニル)−1,1−ジメチル尿素(DCMU)、3−(3−クロロ−4−メチルフェニル)−1,1−ジメチル尿素、2,4−ビス(3,3−ジメチルウレイド)トルエン等の尿素誘導体との組み合わせ、硬化剤としてカルボン酸無水物やノボラック樹脂と、硬化助剤として三級アミンとの組み合わせ、硬化剤としてジアミノジフェニルスルホンと、硬化助剤としてイミダゾール化合物、フェニルジメチルウレア(PDMU)等のウレア化合物や、三フッ化モノエチルアミン、三塩化アミン錯体等のアミン錯体との組み合わせなどが挙げられる。

【0037】

難燃性が求められる場合は、難燃剤を添加できる。難燃材としては臭素系難燃剤、塩素系難燃剤、リン系難燃剤、窒素系難燃剤、金属水酸化物等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0038】

導電性が求められる場合は、導電性付与剤を添加できる。導電性付与剤としては金属粉、金属酸化物、導電性高分子等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0039】

熱伝導性が求められる場合は、熱伝導性付与剤を添加できる。熱伝導性付与剤としては金属粉、金属酸化物等が挙げられる。これらは1種単独で使用してもよいし、2種以上を併用してもよい。

【0040】

[マトリクス樹脂組成物(D)]

本発明の製造方法に用いることができるマトリクス樹脂組成物(D)には、添加剤として、熱可塑性樹脂、熱可塑性エラストマーおよびエラストマーからなる群から選ばれた1種以上の樹脂を含有させることができる。これら添加剤には、マトリックス樹脂の靭性を向上させ、かつ、粘弾性を変化させて、粘度、貯蔵弾性率およびチキソトロープ性を適正化する役割がある。これら添加剤は、1種単独で使用してもよいし、2種以上を併用してもよい。また、添加剤は、単体では固体であっても、樹脂組成物としたときに液状であれば使用できる。これら添加剤は、熱硬化性樹脂中に溶解して配合されてもよく、微粒子、長繊維、短繊維、織物、不織布、メッシュ、パルプなどの形状でプリプレグの表層に配置されてもよい。

【0041】

マトリクス樹脂組成物(D)に添加できる熱可塑性樹脂としては、主鎖に、炭素−炭素結合、アミド結合、イミド結合、エステル結合、エーテル結合、カーボネート結合、ウレタン結合、尿素結合、チオエーテル結合、スルホン結合、イミダゾール結合およびカルボニル結合からなる群から選ばれた1種以上の結合を有する熱可塑性樹脂が好ましく用いられる。このような熱可塑性樹脂としては、例えばポリアクリレート、ポリアミド、ポリアラミド、ポリエステル、ポリカーボネート、ポリフェニレンスルフィド、ポリベンズイミダゾール、ポリイミド、ポリエーテルイミド、ポリスルホンおよびポリエーテルスルホンのようなエンジニアリングプラスチックに属する熱可塑性樹脂の一群がより好ましく用いられる。これらの中でも、耐熱性に優れる点で、ポリイミド、ポリエーテルイミド、ポリスルホンおよびポリエーテルスルホンが特に好ましい。

また、熱可塑性樹脂は、靭性向上および熱硬化性樹脂の耐環境性維持の観点から、熱硬化性樹脂との反応性官能基を有することが好ましい。反応性官能基としては、カルボキシル基、アミノ基および水酸基などが挙げられる。

【0042】

[プリプレグの製造方法]

本発明の製造方法では、まず強化繊維シート(I)の一面に、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)を塗布する。

強化繊維シート(I)へマトリクス樹脂組成物(D)を塗布する方法としては特に限定されず、公知の方法を使用できる。具体的には、タッチロール方式、ダイ方式、ディスペンサー方式、ホットメルトフィルム方式などが挙げられる。また、強化繊維シート(I)へのマトリクス樹脂組成物(D)の塗布量についても特に制限されないが、設定するプリプレグ中の樹脂含有率に応じて、その全量を導入させることが好ましい。

【0043】

ついで、強化繊維シート(I)にマトリクス樹脂組成物(D)を塗布した面に強化繊維シート(II)を重ねる。強化繊維シート(I)と(II)の上下の位置関係は該マトリクス樹脂組成物を塗布した面を強化繊維シート(I)と(II)で挟み込む形式であれば任意に設定できる。

さらに、強化繊維シート(III)を導入する位置は特に限定しないが、例を挙げると、強化繊維シート(III)を強化繊維シート(I)または(II)に重ねることができる。

【0044】

マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に含浸させる際に、強化繊維シート(I)及び(II)中の強化繊維(A)により固体微粒子(C)の強化繊維シート(I)及び(II)中の移動を阻害させ、固体微粒子(C)の分散濃度をプリプレグ表面よりプリプレグ内部の方を高くする。強化繊維シート(I)及び(II)中の強化繊維(A)により固体微粒子(C)の強化繊維シート(I)及び(II)中の移動を阻害させるには、固体微粒子(C)はマトリクス樹脂中に分散しているので、マトリクス樹脂の粘度を低くさせればマトリクス樹脂が強化繊維シートに優先的に含浸しやすくなるため、容易に行える。なお、30℃におけるマトリクス樹脂の粘度は、1〜1×105Pa・secとすることが好ましい。

【0045】

マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に含浸させる方法としては特に限定されず、公知の方法を使用できる。具体的には、強化繊維シート(I)、マトリクス樹脂組成物(D)及び強化繊維シート(II)で構成されるシート状物を何組かのロールに挟み込んで加圧および/または加熱して含浸させる方法、何本かのロールに抱かせて含浸させる方法などが挙げられる。

【0046】

また、加圧によって含浸させる際の圧力は950N〜20000Nとすることが好ましい。この範囲であると、マトリクス樹脂組成物(D)が強化繊維シート中に含浸しやすく、さらに外観の良いプリプレグを作成できるので好ましい。

【0047】

マトリクス樹脂組成物(D)が熱硬化性樹脂である場合、30℃におけるマトリクス樹脂組成物(D)の粘度は、1〜1×105Pa・secが好ましい。30℃における粘度が1×105Pa・sec以下の場合、含浸時に固体微粒子(C)の強化繊維シート中の移動を阻害させやすく、プリプレグ中の分散濃度を変化させやすい。1Pa・sec以上の場合、プリプレグの形状を保持しやすい。

【実施例】

【0048】

以下、本発明について実施例を挙げて具体的に説明する。ただし、本発明はこれらに限定されるものではない。

各例で使用したマトリクス樹脂組成物、繊維強化複合材料の製造方法、および評価方法を以下に示す。

【0049】

[マトリクス樹脂組成物(D)]

マトリクス樹脂組成物(D)に用いた原料は以下の通りである。

【0050】

マトリクス樹脂(B)

・樹脂1:ビスフェノールA型エポキシ樹脂(三菱化学株式会社製、「jER828」)

・樹脂2:オキサゾリドン環含有エポキシ樹脂(旭化成イーマテリアルズ株式会社製、「アラルダイトAER4152」)

【0051】

固体微粒子(C)

・硬化剤:ジシアンジアミド(三菱化学株式会社製、「DICY15」)

【0052】

その他

・硬化助剤:3−(3,4−ジクロロフェニル)−1,1−ジメチル尿素(保土谷化学工業株式会社製、「DCMU99」)

・熱可塑性樹脂:ポリビニルホルマール(チッソ株式会社製、「ビニレックE」)

【0053】

<硬化剤マスターバッチの調製>

表1に示す配合組成に従って、樹脂1、硬化剤、および硬化助剤を攪拌・混合し、得られた混合物を三本ロールミルにてさらに細かく混合し、硬化剤マスターバッチを得た。

【0054】

【表1】

【0055】

<熱可塑性樹脂マスターバッチの調製>

表2に示す配合組成に従って、樹脂1、熱可塑性樹脂を攪拌・混合し、熱可塑性樹脂マスターバッチを得た。

【0056】

【表2】

【0057】

<マトリクス樹脂組成物(D)の調製>

ガラスフラスコに樹脂1を31.14質量部、樹脂2を45質量部、熱可塑性樹脂マスターバッチを15.2質量部及び採取し、オイルバスを用いて130℃に加熱し混合した。その後60℃程度まで冷却し、60℃ウォーターバスを用いて硬化剤マスターバッチを17.32質量部添加し、攪拌・混合してマトリクス樹脂組成物(D)を得た。

【0058】

得られたマトリクス樹脂組成物(D)の粘度を以下の測定条件により測定した。30℃における粘度は9×103Pa・secであり、100℃における粘度は1Pa・secであった。

【0059】

(測定条件)

・装置:粘弾性測定装置(Reologica Instruments A.B.社製、「VAR−100」)

・使用プレート:25φパラレルプレート

・プレートギャップ:0.5mm

・測定周波数:1.59Hz

・昇温速度:2℃/min

・応力:300Pa

【0060】

【表3】

【0061】

[繊維強化複合材料の作製]

<真空バッグ硬化>

一方向プリプレグの繊維方向を揃え、所定の数だけ積層しバギングした。バッグ内を真空ポンプで減圧した後、これをオーブンに入れた。オーブン内を昇温速度0.5℃/minで昇温し、90℃で2時間保持した。次いで、昇温速度0.17℃/minで昇温し、110℃で4時間保持し硬化させ、繊維強化複合材料を得た。

【0062】

[繊維強化複合材料の評価]

<水浸漬実験>

プリプレグを硬化してなる繊維強化複合材料を15℃の水に24時間水浸漬し、水浸漬前後で外観に白点や色斑が生じるか目視観察した。

【0063】

[実施例1]

図1に示す装置を用い、プリプレグを製造した。

図1に示すプリプレグ製造装置10は、強化繊維シート(I)11aにマトリクス樹脂組成物(D)を塗布する手段12と、該マトリクス樹脂組成物を塗布した面に、連続繊維からなる強化繊維シート(II)11bを重ねて、マトリクス樹脂組成物(D)を強化繊維シート(I)および強化繊維シート(II)含浸させる2組の含浸手段13と、離型紙を繰り出す繰り出し手段14と、駆動ロール15と、プリプレグ16を巻き取るロール状の巻き取り手段17とを具備して構成され、導入手段12は、樹脂組成物を貯蔵するレジンバス12aと、タッチロール12bを備え、含浸手段13は、1対の含浸ロール13a、13bを備える。

【0064】

図1に示すプリプレグ製造装置10を用い、以下のようにしてプリプレグを製造した。まず、導入手段12のレジンバス12aにマトリクス樹脂組成物(D)を貯蔵し、レジンバス内の樹脂温度を75℃に維持した。また、ドクターブレード(図示略)のクリアランスを450μmに設定した。また、強化繊維シート(I)、(II)として、間隔なく炭素繊維(三菱レイヨン株式会社製、フィラメント数:60000本、引張強度:4.90GPa、引張弾性率:250GPa、目付け:3.2g/m)のトウを一方向に引き揃え、シート状とした強化繊維シートを用いた。

【0065】

そして、駆動ロール15により引き取り速度3.0m/minの条件で、強化繊維シート(I)11a、強化繊維シート(II)11bを引き取り、塗布手段12により強化繊維シート(I)11aにマトリクス樹脂組成物(D)を塗布した後、マトリクス樹脂組成物(D)を強化繊維シート(I)11aの塗布面に強化繊維シート(II)11bを重ねると共に、繰り出し手段14から離型紙14a、14bを繰り出して、強化繊維シートを離型紙14a、14bでさらに挟み込んだ。

引き続き、含浸手段13により含浸ロール13a、13bの押し付け力500kgfの条件で、マトリクス樹脂組成物(D)を強化繊維シート(I)および強化繊維シート(II)に含浸させながらマトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させ、得られたプリプレグ16を巻き取り手段17にて巻き取った。

【0066】

得られたプリプレグについて、溶剤法により目付けを測定したところ、FAW618g/m2、樹脂含有率32.7%であった。また、得られたプリプレグを4層積層し、真空バッグ硬化により繊維強化複合材料を作製した。

【0067】

[比較例1]

まず、マトリクス樹脂組成物(D)をコンマコーター(株式会社ヒラノテクシード製、「M−500」)により、55℃の条件で離型紙上に塗布し、樹脂目付け53g/m2の樹脂フィルムを作製した。

【0068】

円周3mのドラムが設置されたドラムワインドマシンに前記樹脂フィルムを巻きつけた。この上に、連続繊維として炭素繊維(三菱レイヨン株式会社製、フィラメント数:60000本、引張強度:4.90GPa、引張弾性率:250GPa、目付け:3.2g/m)のトウをFAW(目付け)247g/m2の設定で巻きつけ、強化繊維シートとした。

そして、強化繊維シート上に樹脂フィルムを貼り付け、これらをドラムから外した。

ついで、これらを温度100℃、圧力0.4MPa、送り速度0.89m/minの条件でフュージングプレス(アサヒ繊維機械工業株式会社、「JR−600S」、処理長1340mm、圧力はシリンダー圧)に4回通し、プリプレグを得た。

【0069】

得られたプリプレグについて、溶剤法により目付けを測定したところ、FAW250g/m2、樹脂含有率30.6%であった。また、得られたプリプレグを10層積層し、真空バッグ硬化により繊維強化複合材料を作製した。

【0070】

実施例1、比較例1で得られたプリプレグについて真空バッグで成形した繊維強化複合材料をそれぞれ15℃の水に24時間水浸漬したところ、比較例1の繊維強化複合材料には筋状の白化が見られた。実施例1の繊維強化複合材料は筋状の白化も色斑も見られなかった。

【0071】

従って、本発明により製造したプリプレグを硬化してなる繊維強化複合材料は水浸漬後も白点や色斑が生じないことが示された。

【符号の説明】

【0072】

10:プリプレグ製造装置

11a:強化繊維シート(I)

11b:強化繊維シート(II)

12:塗布手段

12a:レジンバス

12b:タッチロール

13:含浸手段

13a、13b:含浸ロール

14:繰り出し手段

14a、14b:離型紙

15:駆動ロール

16:プリプレグ

17:巻き取り手段

【特許請求の範囲】

【請求項1】

強化繊維シート(I)の一面に、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)を塗布する工程、該マトリクス樹脂組成物を塗布した面に強化繊維シート(II)を重ねる工程、マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に、マトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させながら含浸させる工程、からなるプリプレグの製造方法。

【請求項2】

マトリクス樹脂(B)が熱硬化性樹脂である請求項1記載のプリプレグの製造方法。

【請求項3】

マトリクス樹脂(B)がエポキシ樹脂である請求項1または2に記載のプリプレグの製造方法。

【請求項4】

固体微粒子(C)が水への溶解性を持つ硬化剤である請求項1〜3のいずれかに記載のプリプレグの製造方法。

【請求項5】

強化繊維シート(I)の該マトリクス樹脂組成物を塗布した面に、強化繊維シート(II)を重ねた後に、さらに強化繊維シート(III)を重ねる請求項1〜4のいずれかに記載のプリプレグの製造方法。

【請求項1】

強化繊維シート(I)の一面に、マトリクス樹脂(B)に固体微粒子(C)を分散させたマトリクス樹脂組成物(D)を塗布する工程、該マトリクス樹脂組成物を塗布した面に強化繊維シート(II)を重ねる工程、マトリクス樹脂組成物(D)を強化繊維シート(I)及び(II)に、マトリクス樹脂組成物(D)中の固体微粒子(C)の分散濃度を変化させながら含浸させる工程、からなるプリプレグの製造方法。

【請求項2】

マトリクス樹脂(B)が熱硬化性樹脂である請求項1記載のプリプレグの製造方法。

【請求項3】

マトリクス樹脂(B)がエポキシ樹脂である請求項1または2に記載のプリプレグの製造方法。

【請求項4】

固体微粒子(C)が水への溶解性を持つ硬化剤である請求項1〜3のいずれかに記載のプリプレグの製造方法。

【請求項5】

強化繊維シート(I)の該マトリクス樹脂組成物を塗布した面に、強化繊維シート(II)を重ねた後に、さらに強化繊維シート(III)を重ねる請求項1〜4のいずれかに記載のプリプレグの製造方法。

【図1】

【公開番号】特開2013−60515(P2013−60515A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−199196(P2011−199196)

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月13日(2011.9.13)

【出願人】(000006035)三菱レイヨン株式会社 (2,875)

【Fターム(参考)】

[ Back to top ]