プリプレグの製造装置および製造方法

【課題】強化繊維にマトリクス樹脂を含浸し、シート状に成型したプリプレグの製造装置において、熱可塑性樹脂のような粘度の高いマトリクス樹脂では含浸不良を生じていた。

【解決手段】

含浸ダイが前記導電性繊維束に電流を流すための電極を有することを特徴とするプリプレグの製造装置であり、さらには含浸ダイが含浸ダイの中で前記導電性繊維束の糸道を屈曲させる複数のしごきバーを有し、前記しごきバーのうち少なくとも1本が導電性繊維束に電流を流すための電極であることを特徴とするプリプレグの製造装置。

【解決手段】

含浸ダイが前記導電性繊維束に電流を流すための電極を有することを特徴とするプリプレグの製造装置であり、さらには含浸ダイが含浸ダイの中で前記導電性繊維束の糸道を屈曲させる複数のしごきバーを有し、前記しごきバーのうち少なくとも1本が導電性繊維束に電流を流すための電極であることを特徴とするプリプレグの製造装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維束に樹脂を含浸したプリプレグの製造装置に関する。

【背景技術】

【0002】

炭素繊維やガラス繊維、アラミド繊維を強化繊維として用い、この強化繊維にエポキシ樹脂等のマトリクス樹脂を含浸し、シート状に成型したプリプレグが知られている。また、エポキシ樹脂のような熱硬化性樹脂ではなく、熱可塑性樹脂を含浸したプリプレグも知られている。一般的に熱硬化性樹脂に比べ、熱可塑性樹脂は粘度が高く含浸不良が生じやすい。

【0003】

このような複合材料の製造方法としては、マトリックス樹脂原料を押出機にて可塑化し溶融させ、溶融した樹脂を含浸ダイに充填させるとともに、強化繊維束を含浸ダイ中に通過させることにより、強化繊維束に樹脂を含浸する方法が知られている。一般的に樹脂は温度が高いほど粘度は低くなり、含浸しやすくなるため、含浸ダイ中の樹脂温度は高いほど好ましい。一方、樹脂温度が高いと樹脂の劣化が進むため、樹脂の温度を高いままに保つことはできない。そこで、樹脂含浸に先立ち、一定本数の強化繊維を束ねた繊維束を予熱しておくことで熱可塑性樹脂の粘度上昇を抑制することが知られている(例えば、特許文献1参照)。しかしながら、繊維束は熱容量が小さく、一旦所望の温度以上に加熱しても、すぐに冷えてしまい、粘度上昇抑制の効果は十分ではなかった。

【0004】

また、繊維集合体を熱可塑性樹脂の溶融温度より高い温度に予熱し、予熱した繊維集合体の両面もしくは片面に熱可塑性樹脂シートをそれぞれ配した後、その両面から加圧して積層材を形成し、積層材を熱可塑性樹脂の溶融温度より高い温度で加熱して熱可塑性樹脂よりなるプリプレグを製造する方法が知られている(例えば、特許文献2参照)。しかしながら、繊維束に熱可塑性シートを貼り付けた後、ロールで加圧、加熱することで樹脂を溶融状態とし含浸することはできるが、熱可塑性樹脂をあらかじめシートに成形することはコストが掛かり、経済的ではなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−38599号公報

【特許文献2】特開平5−162125号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで本発明の目的は、上述した問題点に鑑み、繊維束に樹脂を含浸するにあたり、温度低下による樹脂の粘度上昇を抑制し、さらには樹脂を加熱することで粘度を下げ、含浸性を向上させるプリプレグの製造方法を提供することにある。またさらには、上記プリプレグを経済的に製造できる製造装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は、連続した導電性繊維束を含浸ダイに導入し、前記導電性繊維束に樹脂を含浸するプリプレグの製造装置であって、前記含浸ダイが前記導電性繊維束に電流を流すための電極を有することを特徴とするプリプレグの製造装置を提供する。

【0008】

また、本発明の好ましい形態によれば、前記含浸ダイは、前記導電性繊維束を含浸ダイ内に導入する導入孔と、前記含浸ダイ内に樹脂を導入する樹脂供給手段と、前記含浸ダイの中で前記導電性繊維束の糸道を屈曲させる複数のしごきバーと、前記含浸ダイから前記導電性繊維束を導出する導出孔とを有し、前記しごきバーのうち少なくとも1本が導電性繊維束に電流を流すための電極であるプリプレグの製造装置である。

【0009】

さらには、連続した導電性繊維束に樹脂を含浸させる樹脂含浸の際に、含浸ダイの内部で前記導電性繊維束を通電加熱することを特徴とするプリプレグの製造方法を提供する。

【0010】

ここで、繊維束の幅をW(mm)、電流を流す繊維束の通電長さをL(mm)、繊維束の送り速度をV(m/sec)、樹脂の比熱容量をC(J/kg・K)、樹脂の密度をρ(kg/m3)樹脂の温度上昇量をT(K)としたとき、下記式で表される電力量Q(W)を前記導電性繊維束に与えることを特徴とするプリプレグの製造方法である。

Q=0.2×W×L×V×ρ×C×T×10-6

【0011】

本発明において、導電性繊維束とは、例えば炭素繊維のような導電性を有する繊維束のことをいい、また、カーボン粉末など導電性の材料を錬り込んで導電性を付与した繊維束などでもよい。電気抵抗値が102μΩ・m以下であることが好ましく、さらには電気抵抗値が0.5μΩ・m以上50μΩ・m以下であることが好ましい。

【0012】

また、繊維束に含浸される樹脂としては、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂などの熱硬化性樹脂、ポリオレフィン樹脂、スチレン系樹脂、ナイロン樹脂、ポリウレタン樹脂、ポリフェニレンサルファイド樹脂などの熱可塑性樹脂およびこれらの組み合わせが使用できる。

【発明の効果】

【0013】

本発明のプリプレグの製造装置によれば、含浸不良のない高品位なプリプレグを得ることができる。特に、含浸ダイの内部で導電性繊維束に電気を流し、加熱することで、繊維束の周りの樹脂粘度を下げ含浸性を向上させると共に、加熱の影響は繊維束の近傍に限られるため、含浸ダイの中に溜められている樹脂を熱劣化させることなく、継続的に樹脂含浸を行うことができる。

【図面の簡単な説明】

【0014】

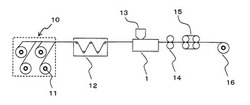

【図1】本発明に用いるプリプレグの製造装置の概略図である。

【図2】本発明に用いる含浸ダイの繊維束に平行な略垂直断面図である。

【発明を実施するための形態】

【0015】

以下、本発明のプリプレグの製造装置およびプリプレグの製造方法の好ましい実施の形態を、図面を参照しながら説明する。

【0016】

図1は、本発明におけるプリプレグの製造装置の概略図であり、図2は、図1における含浸ダイの繊維束に平行な略垂直断面図である。

【0017】

図1に示すように、含浸ダイ1の上流工程には、複数個のボビン11を仕掛けるクリール10および、ボビン11から引き出された繊維束Yを複数本並べ、開繊してシート状に引き揃える開繊装置12が備えられ、シート状に引き揃えられた繊維束Yを含浸ダイ1に導入し、樹脂を含浸する。含浸ダイ1の下流には、樹脂が含浸され含浸ダイから引き出された繊維束を冷却・固化する冷却装置14、および、繊維束を引き取る引取装置15が備えられ、さらにその下流には製造したプリプレグを巻き取る巻取装置16が備えられている。冷却装置14としては、水冷の冷却ロールなどが好ましく用いられる。引取装置15としては、2本のロールでニップしてプリプレグを牽引するタイプのほか、ベルトにてニップするタイプなどが好ましく用いられる。また、冷却装置14と引取装置15は別々に設けてもよいが、一連の装置として構成されていても構わない。

【0018】

含浸ダイ1は、図2に示すように、少なくとも含浸ダイ本体2と、繊維束Yを含浸ダイ本体2内に導入する導入孔8と、含浸ダイ本体2から繊維束Yを導出する導出孔9と、含浸ダイ本体2内に樹脂供給手段13から供給される樹脂を導入する樹脂注入口7と、含浸ダイ本体2の中で繊維束Yの糸道を屈曲させるしごきバー4を有している。このうち、しごきバー4のうち少なくとも1本が繊維束Yに電流を流すための電極(電極のしごきバー)3である。電極3は、含浸ダイ本体2に対して短絡させないように絶縁体で絶縁されている。絶縁体としては、ガラス、セラミックス、プラスチックなどを用いることができるが、強度や耐熱性の面からセラミック系のいわゆる碍子を用いることが好ましい。電極3と含浸ダイ本体2、もしくは複数の電極間にトランス6を介して、電源5から電力が供給される。なお、トランス6を介することなく、直接電源5から電力を供給しても構わない。

【0019】

次に、本発明におけるプリプレグの製造方法について述べる。含浸ダイ1の上流工程において、繊維束Yは、ボビン11から引き出された後、複数本並べられ開繊されてシート状に引き揃えられる。樹脂供給手段13で溶融され、供給された樹脂により含浸ダイ本体2の内部は満たされており、シート状に引き揃えられた繊維束Yを、含浸ダイ本体2の導入孔8から含浸ダイ本体2内部に導入する。含浸ダイ本体2の内部に設けられたしごきバー4で繊維束Yをしごくことにより樹脂を含浸させ、含浸ダイ本体2の導出孔9から含浸ダイ1の外に引き出し、冷却装置14にて冷却固化された後、引取装置15を経て、巻取装置16にて巻き取られる。

【0020】

しごきバー4のうち少なくとも1本は繊維束Yに電流を流すための電極3であり、電極3と含浸ダイ本体2、もしくは複数の電極間に電圧を掛け、繊維束Yに電流を流す。電流が流れることにより繊維束Yはジュール熱により発熱し、繊維束Yの周りの樹脂が加熱される。加熱され温度が上昇した樹脂は粘度が下がり容易に繊維束Yに含浸される。

【0021】

電圧の印加は交流でも直流でも構わない。また、含浸ダイの本体側を地絡させ、電極3側に電圧を印加すると、含浸ダイ1の上流側および下流側に電流が漏れ出すことがなく好ましい。複数の電極間に電圧を掛ける場合も、3本以上の電極を用い、外側の電極2本を地絡させ、内側の電極との間に電圧を掛けることが好ましい。

【0022】

電流は、電極3と最短の距離に位置するしごきバー4、含浸ダイの導入孔8、または導出孔9のいずれかのうち、最短の距離となる繊維束Yに流れる。また、電流の流れる場所を安定化させるため、好ましくは、電極3の近傍に含浸ダイ本体2と導通したしごきバー4を設け、これらのしごきバー間で繊維束Yに電流を流すことがよい。電流を流すことが可能な繊維束Yの長さ(以下、「通電長さ」という)は、短すぎると抵抗が小さすぎるため、電流が流れすぎてしまう場合があり、また通電長さを長くしすぎると含浸ダイ1の大型化を招くため、2cm〜20cmの範囲であることが好ましい。より好ましくは5cm〜10cmの範囲である。

【0023】

繊維束Yにかける電力量は、樹脂温度を10℃〜30℃上昇させる程度が好ましく、これよりも低いと樹脂の粘度低下の効果が不十分である場合があり、また、これよりも高温まで温度を上げると樹脂の劣化を招く場合がある。温度上昇に必要な電力量は繊維束Yの送り速度、繊維束Yの通電長さ、樹脂の熱伝導率、樹脂の熱容量、樹脂の流動などの影響を受けるものの、おおよそ、繊維束Yの周囲0.1mmの範囲の樹脂を10℃〜30℃上昇させるだけの電力量(熱量)に設定すればよい。つまり、繊維束Yに流す電力量をQ(W)、繊維束の幅をW(mm)、電流を流す繊維束Yの通電長さをL(mm)、繊維束Yの送り速度をV(m/sec)、樹脂の比熱容量をC(J/kg・K)、樹脂の密度をρ(kg/m3)樹脂の温度上昇量をT(K)とすると

Q=0.2×W×L×V×ρ×C×T×10-6

となる。よって、上記式にT=10℃〜30℃を代入した電力量になるように、電極に印加する電圧を調整する。また、より好ましくは、T=15℃〜25℃となる電力量となるように電圧を印加する。また、プリプレグの厚みが厚い場合は、含浸距離と同程度の厚み分、つまりプリプレグの厚みの半分程度の範囲の樹脂を加熱することが好ましい。また、厚みの薄い状態で樹脂を含浸し、含浸後に繊維束を厚み方向に重ねて、所望の厚みのプリプレグを製造することも好ましい。

【0024】

上記範囲の電圧を繊維束Yに印加することで、過剰な加熱による樹脂の劣化を抑制しつつ、樹脂の粘度を下げることによる含浸性向上の効果を得ることができる。また、このような構成を取ることで、含浸ダイ1の内部の樹脂温度を溶融温度ぎりぎりまで下げることができ、ポットライフの延長により稼働時間を延ばすことができるほか、放熱量も抑制でき省エネの効果も得ることができる。

【実施例】

【0025】

(実施例1)

以下、実施例をあげて本発明の効果を具体的に説明する。

【0026】

本発明の実施例では、図1に示したプリプレグの製造装置を用いて、プリプレグを製造した結果を示す。導電性強化繊維束としては炭素繊維を用い、マトリクス樹脂としてはナイロン6を用いた。用いた炭素繊維の電気抵抗値は5μΩ・mであり、また、ナイロン6の融点は225℃、密度は1.12×103kg/m3、比熱は1.926kJ/kg・Kであった。

【0027】

フィラメント数12,000、単糸径7μmの炭素繊維からなる繊維束Yを、5本並列に並べ、開繊装置12にて開繊し、幅50mmのシート状にした後、含浸ダイ1に導入した。含浸ダイの導入孔8は幅50mm、高さ0.8mmのスリット状とした。含浸ダイ本体2には、樹脂供給手段13として押出機を用いてナイロン樹脂が可塑化、溶融されて供給されており、含浸ダイ本体2の温度はナイロン6の融点より5℃高い230℃に保持した。含浸ダイ本体2の内部には50mmの間隔で3本のしごきバー4を設置した。また、3本のうち中央のしごきバーを電極(電極のしごきバー)3とし、含浸ダイ本体2とは碍子を介して固定されており、電気的に絶縁させた。

【0028】

トランス6を介して、含浸ダイ本体2と電極3との間に電圧を印加した。3本のしごきバーの内、上流と下流のしごきバー4は含浸ダイ本体2に電気的に接続されており、電流は上流のしごきバー4と電極3の間、及び下流のしごきバー4と電極3の間の繊維束Yに流れる。巻取速度は5m/分とし、樹脂温度を20℃上昇させることを狙い、3.4kWの電力量となるように、繊維束Yに電圧を印加した。

【0029】

この結果、含浸ダイの導出孔9は幅50mm、高さ0.1mmのスリット状とし、このスリットの形状にプリプレグが賦形された。含浸ダイ1から引き出されたこのプリプレグを冷却ロール(冷却装置14)にて冷却固化し、引取ロール(引取装置15)にて牽引し、巻取装置16に巻き取った。

【0030】

巻き取ったプリプレグを切断し、断面を電子顕微鏡にて観察したところ、繊維束Yの内部に気泡は残存しておらず、良好な含浸性が確認できた。

【産業上の利用可能性】

【0031】

本発明は、プリプレグの製造装置に限らず、導電性の繊維束に樹脂を含浸させ複合材料を製造する製造装置であれば、いずれにも応用することができ、その応用範囲は、これらに限られるものではない。

【符号の説明】

【0032】

1:含浸ダイ

2:含浸ダイ本体

3:電極(しごきバー)

4:しごきバー

5:電源

6:トランス

7:樹脂注入口

8:導入孔

9:導出孔

10:クリール

11:ボビン

12:開繊装置

13:樹脂供給手段

14:冷却装置

15:引取装置

16:巻取装置

Y:繊維束

【技術分野】

【0001】

本発明は、繊維束に樹脂を含浸したプリプレグの製造装置に関する。

【背景技術】

【0002】

炭素繊維やガラス繊維、アラミド繊維を強化繊維として用い、この強化繊維にエポキシ樹脂等のマトリクス樹脂を含浸し、シート状に成型したプリプレグが知られている。また、エポキシ樹脂のような熱硬化性樹脂ではなく、熱可塑性樹脂を含浸したプリプレグも知られている。一般的に熱硬化性樹脂に比べ、熱可塑性樹脂は粘度が高く含浸不良が生じやすい。

【0003】

このような複合材料の製造方法としては、マトリックス樹脂原料を押出機にて可塑化し溶融させ、溶融した樹脂を含浸ダイに充填させるとともに、強化繊維束を含浸ダイ中に通過させることにより、強化繊維束に樹脂を含浸する方法が知られている。一般的に樹脂は温度が高いほど粘度は低くなり、含浸しやすくなるため、含浸ダイ中の樹脂温度は高いほど好ましい。一方、樹脂温度が高いと樹脂の劣化が進むため、樹脂の温度を高いままに保つことはできない。そこで、樹脂含浸に先立ち、一定本数の強化繊維を束ねた繊維束を予熱しておくことで熱可塑性樹脂の粘度上昇を抑制することが知られている(例えば、特許文献1参照)。しかしながら、繊維束は熱容量が小さく、一旦所望の温度以上に加熱しても、すぐに冷えてしまい、粘度上昇抑制の効果は十分ではなかった。

【0004】

また、繊維集合体を熱可塑性樹脂の溶融温度より高い温度に予熱し、予熱した繊維集合体の両面もしくは片面に熱可塑性樹脂シートをそれぞれ配した後、その両面から加圧して積層材を形成し、積層材を熱可塑性樹脂の溶融温度より高い温度で加熱して熱可塑性樹脂よりなるプリプレグを製造する方法が知られている(例えば、特許文献2参照)。しかしながら、繊維束に熱可塑性シートを貼り付けた後、ロールで加圧、加熱することで樹脂を溶融状態とし含浸することはできるが、熱可塑性樹脂をあらかじめシートに成形することはコストが掛かり、経済的ではなかった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−38599号公報

【特許文献2】特開平5−162125号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで本発明の目的は、上述した問題点に鑑み、繊維束に樹脂を含浸するにあたり、温度低下による樹脂の粘度上昇を抑制し、さらには樹脂を加熱することで粘度を下げ、含浸性を向上させるプリプレグの製造方法を提供することにある。またさらには、上記プリプレグを経済的に製造できる製造装置を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は、連続した導電性繊維束を含浸ダイに導入し、前記導電性繊維束に樹脂を含浸するプリプレグの製造装置であって、前記含浸ダイが前記導電性繊維束に電流を流すための電極を有することを特徴とするプリプレグの製造装置を提供する。

【0008】

また、本発明の好ましい形態によれば、前記含浸ダイは、前記導電性繊維束を含浸ダイ内に導入する導入孔と、前記含浸ダイ内に樹脂を導入する樹脂供給手段と、前記含浸ダイの中で前記導電性繊維束の糸道を屈曲させる複数のしごきバーと、前記含浸ダイから前記導電性繊維束を導出する導出孔とを有し、前記しごきバーのうち少なくとも1本が導電性繊維束に電流を流すための電極であるプリプレグの製造装置である。

【0009】

さらには、連続した導電性繊維束に樹脂を含浸させる樹脂含浸の際に、含浸ダイの内部で前記導電性繊維束を通電加熱することを特徴とするプリプレグの製造方法を提供する。

【0010】

ここで、繊維束の幅をW(mm)、電流を流す繊維束の通電長さをL(mm)、繊維束の送り速度をV(m/sec)、樹脂の比熱容量をC(J/kg・K)、樹脂の密度をρ(kg/m3)樹脂の温度上昇量をT(K)としたとき、下記式で表される電力量Q(W)を前記導電性繊維束に与えることを特徴とするプリプレグの製造方法である。

Q=0.2×W×L×V×ρ×C×T×10-6

【0011】

本発明において、導電性繊維束とは、例えば炭素繊維のような導電性を有する繊維束のことをいい、また、カーボン粉末など導電性の材料を錬り込んで導電性を付与した繊維束などでもよい。電気抵抗値が102μΩ・m以下であることが好ましく、さらには電気抵抗値が0.5μΩ・m以上50μΩ・m以下であることが好ましい。

【0012】

また、繊維束に含浸される樹脂としては、エポキシ樹脂、フェノール樹脂、不飽和ポリエステル樹脂などの熱硬化性樹脂、ポリオレフィン樹脂、スチレン系樹脂、ナイロン樹脂、ポリウレタン樹脂、ポリフェニレンサルファイド樹脂などの熱可塑性樹脂およびこれらの組み合わせが使用できる。

【発明の効果】

【0013】

本発明のプリプレグの製造装置によれば、含浸不良のない高品位なプリプレグを得ることができる。特に、含浸ダイの内部で導電性繊維束に電気を流し、加熱することで、繊維束の周りの樹脂粘度を下げ含浸性を向上させると共に、加熱の影響は繊維束の近傍に限られるため、含浸ダイの中に溜められている樹脂を熱劣化させることなく、継続的に樹脂含浸を行うことができる。

【図面の簡単な説明】

【0014】

【図1】本発明に用いるプリプレグの製造装置の概略図である。

【図2】本発明に用いる含浸ダイの繊維束に平行な略垂直断面図である。

【発明を実施するための形態】

【0015】

以下、本発明のプリプレグの製造装置およびプリプレグの製造方法の好ましい実施の形態を、図面を参照しながら説明する。

【0016】

図1は、本発明におけるプリプレグの製造装置の概略図であり、図2は、図1における含浸ダイの繊維束に平行な略垂直断面図である。

【0017】

図1に示すように、含浸ダイ1の上流工程には、複数個のボビン11を仕掛けるクリール10および、ボビン11から引き出された繊維束Yを複数本並べ、開繊してシート状に引き揃える開繊装置12が備えられ、シート状に引き揃えられた繊維束Yを含浸ダイ1に導入し、樹脂を含浸する。含浸ダイ1の下流には、樹脂が含浸され含浸ダイから引き出された繊維束を冷却・固化する冷却装置14、および、繊維束を引き取る引取装置15が備えられ、さらにその下流には製造したプリプレグを巻き取る巻取装置16が備えられている。冷却装置14としては、水冷の冷却ロールなどが好ましく用いられる。引取装置15としては、2本のロールでニップしてプリプレグを牽引するタイプのほか、ベルトにてニップするタイプなどが好ましく用いられる。また、冷却装置14と引取装置15は別々に設けてもよいが、一連の装置として構成されていても構わない。

【0018】

含浸ダイ1は、図2に示すように、少なくとも含浸ダイ本体2と、繊維束Yを含浸ダイ本体2内に導入する導入孔8と、含浸ダイ本体2から繊維束Yを導出する導出孔9と、含浸ダイ本体2内に樹脂供給手段13から供給される樹脂を導入する樹脂注入口7と、含浸ダイ本体2の中で繊維束Yの糸道を屈曲させるしごきバー4を有している。このうち、しごきバー4のうち少なくとも1本が繊維束Yに電流を流すための電極(電極のしごきバー)3である。電極3は、含浸ダイ本体2に対して短絡させないように絶縁体で絶縁されている。絶縁体としては、ガラス、セラミックス、プラスチックなどを用いることができるが、強度や耐熱性の面からセラミック系のいわゆる碍子を用いることが好ましい。電極3と含浸ダイ本体2、もしくは複数の電極間にトランス6を介して、電源5から電力が供給される。なお、トランス6を介することなく、直接電源5から電力を供給しても構わない。

【0019】

次に、本発明におけるプリプレグの製造方法について述べる。含浸ダイ1の上流工程において、繊維束Yは、ボビン11から引き出された後、複数本並べられ開繊されてシート状に引き揃えられる。樹脂供給手段13で溶融され、供給された樹脂により含浸ダイ本体2の内部は満たされており、シート状に引き揃えられた繊維束Yを、含浸ダイ本体2の導入孔8から含浸ダイ本体2内部に導入する。含浸ダイ本体2の内部に設けられたしごきバー4で繊維束Yをしごくことにより樹脂を含浸させ、含浸ダイ本体2の導出孔9から含浸ダイ1の外に引き出し、冷却装置14にて冷却固化された後、引取装置15を経て、巻取装置16にて巻き取られる。

【0020】

しごきバー4のうち少なくとも1本は繊維束Yに電流を流すための電極3であり、電極3と含浸ダイ本体2、もしくは複数の電極間に電圧を掛け、繊維束Yに電流を流す。電流が流れることにより繊維束Yはジュール熱により発熱し、繊維束Yの周りの樹脂が加熱される。加熱され温度が上昇した樹脂は粘度が下がり容易に繊維束Yに含浸される。

【0021】

電圧の印加は交流でも直流でも構わない。また、含浸ダイの本体側を地絡させ、電極3側に電圧を印加すると、含浸ダイ1の上流側および下流側に電流が漏れ出すことがなく好ましい。複数の電極間に電圧を掛ける場合も、3本以上の電極を用い、外側の電極2本を地絡させ、内側の電極との間に電圧を掛けることが好ましい。

【0022】

電流は、電極3と最短の距離に位置するしごきバー4、含浸ダイの導入孔8、または導出孔9のいずれかのうち、最短の距離となる繊維束Yに流れる。また、電流の流れる場所を安定化させるため、好ましくは、電極3の近傍に含浸ダイ本体2と導通したしごきバー4を設け、これらのしごきバー間で繊維束Yに電流を流すことがよい。電流を流すことが可能な繊維束Yの長さ(以下、「通電長さ」という)は、短すぎると抵抗が小さすぎるため、電流が流れすぎてしまう場合があり、また通電長さを長くしすぎると含浸ダイ1の大型化を招くため、2cm〜20cmの範囲であることが好ましい。より好ましくは5cm〜10cmの範囲である。

【0023】

繊維束Yにかける電力量は、樹脂温度を10℃〜30℃上昇させる程度が好ましく、これよりも低いと樹脂の粘度低下の効果が不十分である場合があり、また、これよりも高温まで温度を上げると樹脂の劣化を招く場合がある。温度上昇に必要な電力量は繊維束Yの送り速度、繊維束Yの通電長さ、樹脂の熱伝導率、樹脂の熱容量、樹脂の流動などの影響を受けるものの、おおよそ、繊維束Yの周囲0.1mmの範囲の樹脂を10℃〜30℃上昇させるだけの電力量(熱量)に設定すればよい。つまり、繊維束Yに流す電力量をQ(W)、繊維束の幅をW(mm)、電流を流す繊維束Yの通電長さをL(mm)、繊維束Yの送り速度をV(m/sec)、樹脂の比熱容量をC(J/kg・K)、樹脂の密度をρ(kg/m3)樹脂の温度上昇量をT(K)とすると

Q=0.2×W×L×V×ρ×C×T×10-6

となる。よって、上記式にT=10℃〜30℃を代入した電力量になるように、電極に印加する電圧を調整する。また、より好ましくは、T=15℃〜25℃となる電力量となるように電圧を印加する。また、プリプレグの厚みが厚い場合は、含浸距離と同程度の厚み分、つまりプリプレグの厚みの半分程度の範囲の樹脂を加熱することが好ましい。また、厚みの薄い状態で樹脂を含浸し、含浸後に繊維束を厚み方向に重ねて、所望の厚みのプリプレグを製造することも好ましい。

【0024】

上記範囲の電圧を繊維束Yに印加することで、過剰な加熱による樹脂の劣化を抑制しつつ、樹脂の粘度を下げることによる含浸性向上の効果を得ることができる。また、このような構成を取ることで、含浸ダイ1の内部の樹脂温度を溶融温度ぎりぎりまで下げることができ、ポットライフの延長により稼働時間を延ばすことができるほか、放熱量も抑制でき省エネの効果も得ることができる。

【実施例】

【0025】

(実施例1)

以下、実施例をあげて本発明の効果を具体的に説明する。

【0026】

本発明の実施例では、図1に示したプリプレグの製造装置を用いて、プリプレグを製造した結果を示す。導電性強化繊維束としては炭素繊維を用い、マトリクス樹脂としてはナイロン6を用いた。用いた炭素繊維の電気抵抗値は5μΩ・mであり、また、ナイロン6の融点は225℃、密度は1.12×103kg/m3、比熱は1.926kJ/kg・Kであった。

【0027】

フィラメント数12,000、単糸径7μmの炭素繊維からなる繊維束Yを、5本並列に並べ、開繊装置12にて開繊し、幅50mmのシート状にした後、含浸ダイ1に導入した。含浸ダイの導入孔8は幅50mm、高さ0.8mmのスリット状とした。含浸ダイ本体2には、樹脂供給手段13として押出機を用いてナイロン樹脂が可塑化、溶融されて供給されており、含浸ダイ本体2の温度はナイロン6の融点より5℃高い230℃に保持した。含浸ダイ本体2の内部には50mmの間隔で3本のしごきバー4を設置した。また、3本のうち中央のしごきバーを電極(電極のしごきバー)3とし、含浸ダイ本体2とは碍子を介して固定されており、電気的に絶縁させた。

【0028】

トランス6を介して、含浸ダイ本体2と電極3との間に電圧を印加した。3本のしごきバーの内、上流と下流のしごきバー4は含浸ダイ本体2に電気的に接続されており、電流は上流のしごきバー4と電極3の間、及び下流のしごきバー4と電極3の間の繊維束Yに流れる。巻取速度は5m/分とし、樹脂温度を20℃上昇させることを狙い、3.4kWの電力量となるように、繊維束Yに電圧を印加した。

【0029】

この結果、含浸ダイの導出孔9は幅50mm、高さ0.1mmのスリット状とし、このスリットの形状にプリプレグが賦形された。含浸ダイ1から引き出されたこのプリプレグを冷却ロール(冷却装置14)にて冷却固化し、引取ロール(引取装置15)にて牽引し、巻取装置16に巻き取った。

【0030】

巻き取ったプリプレグを切断し、断面を電子顕微鏡にて観察したところ、繊維束Yの内部に気泡は残存しておらず、良好な含浸性が確認できた。

【産業上の利用可能性】

【0031】

本発明は、プリプレグの製造装置に限らず、導電性の繊維束に樹脂を含浸させ複合材料を製造する製造装置であれば、いずれにも応用することができ、その応用範囲は、これらに限られるものではない。

【符号の説明】

【0032】

1:含浸ダイ

2:含浸ダイ本体

3:電極(しごきバー)

4:しごきバー

5:電源

6:トランス

7:樹脂注入口

8:導入孔

9:導出孔

10:クリール

11:ボビン

12:開繊装置

13:樹脂供給手段

14:冷却装置

15:引取装置

16:巻取装置

Y:繊維束

【特許請求の範囲】

【請求項1】

連続した導電性繊維束を含浸ダイに導入し、前記導電性繊維束に樹脂を含浸するプリプレグの製造装置であって、前記含浸ダイが前記導電性繊維束に電流を流すための電極を有することを特徴とするプリプレグの製造装置。

【請求項2】

前記含浸ダイは、前記導電性繊維束を含浸ダイ内に導入する導入孔と、前記含浸ダイ内に樹脂を導入する樹脂供給手段と、前記含浸ダイの中で前記導電性繊維束の糸道を屈曲させる複数のしごきバーと、前記含浸ダイから前記導電性繊維束を導出する導出孔とを有し、前記しごきバーのうち少なくとも1本が導電性繊維束に電流を流すための電極であることを特徴とする請求項1記載のプリプレグの製造装置。

【請求項3】

連続した導電性繊維束に樹脂を含浸させる樹脂含浸の際に、含浸ダイの内部で前記導電性繊維束を通電加熱することを特徴とするプリプレグの製造方法。

【請求項4】

繊維束の幅をW(mm)、電流を流す繊維束の通電長さをL(mm)、繊維束の送り速度をV(m/sec)、樹脂の比熱容量をC(J/kg・K)、樹脂の密度をρ(kg/m3)樹脂の温度上昇量をT(K)としたとき、下記式で表される電力量Q(W)を前記導電性繊維束に与えることを特徴とする請求項3記載のプリプレグの製造方法。

Q=0.2×W×L×V×ρ×C×T×10-6

【請求項1】

連続した導電性繊維束を含浸ダイに導入し、前記導電性繊維束に樹脂を含浸するプリプレグの製造装置であって、前記含浸ダイが前記導電性繊維束に電流を流すための電極を有することを特徴とするプリプレグの製造装置。

【請求項2】

前記含浸ダイは、前記導電性繊維束を含浸ダイ内に導入する導入孔と、前記含浸ダイ内に樹脂を導入する樹脂供給手段と、前記含浸ダイの中で前記導電性繊維束の糸道を屈曲させる複数のしごきバーと、前記含浸ダイから前記導電性繊維束を導出する導出孔とを有し、前記しごきバーのうち少なくとも1本が導電性繊維束に電流を流すための電極であることを特徴とする請求項1記載のプリプレグの製造装置。

【請求項3】

連続した導電性繊維束に樹脂を含浸させる樹脂含浸の際に、含浸ダイの内部で前記導電性繊維束を通電加熱することを特徴とするプリプレグの製造方法。

【請求項4】

繊維束の幅をW(mm)、電流を流す繊維束の通電長さをL(mm)、繊維束の送り速度をV(m/sec)、樹脂の比熱容量をC(J/kg・K)、樹脂の密度をρ(kg/m3)樹脂の温度上昇量をT(K)としたとき、下記式で表される電力量Q(W)を前記導電性繊維束に与えることを特徴とする請求項3記載のプリプレグの製造方法。

Q=0.2×W×L×V×ρ×C×T×10-6

【図1】

【図2】

【図2】

【公開番号】特開2011−202095(P2011−202095A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−72518(P2010−72518)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]