プリプレグ材のマーキング及び欠陥認識方法

【解決手段】

プリプレグ材1の欠陥認識方法は、第1横断クロスライン4bを、プリプレグ材1内の欠陥領域2の境界の始まり3bに引く。第2横断クロスライン4eは、欠陥領域2の境界の終わり3eに同様に引かれる。クロスライン4b、4eは、プリプレグ材1の移動方向5に対して、角度αを形成する。

欠陥領域2の始まり及び終わりを区切る、各横断クロスライン4b、4eは、識別コードBi、Eiを有している。

プリプレグ材1の欠陥認識方法は、第1横断クロスライン4bを、プリプレグ材1内の欠陥領域2の境界の始まり3bに引く。第2横断クロスライン4eは、欠陥領域2の境界の終わり3eに同様に引かれる。クロスライン4b、4eは、プリプレグ材1の移動方向5に対して、角度αを形成する。

欠陥領域2の始まり及び終わりを区切る、各横断クロスライン4b、4eは、識別コードBi、Eiを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、事前含浸材料(”プリプレグ”とも呼ぶ)の欠陥領域をマーキングし且つ検出するための方法を、開示する。本発明は、特に航空宇宙産業用の複合材料製造業の技術分野に含まれる。

【背景技術】

【0002】

大半の最新航空機及び宇宙船は、炭素繊維と共に複合材料を用いて、製造されている。樹脂トランスファー成形法(RTM)、又は真空補助樹脂トランスファー成形法(VARTM)、又は樹脂インフュージョン成形法(RIM)、又は繊維積層法(FP)、又は自動繊維積層法(AFP)、又は自動テープ貼り付け法(ATL)のような、複合材料を製造するためのいくつかの技術がある。すべてのこれらの技術は、最先端技術おいてよく知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2008/120023号

【特許文献2】特開2005−246631号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

事前含浸材料(”プリプレグ”)が、これらの技術のいくつかにおいて、使用されている。プレプリグ材を製造する際に、欠陥が作り出されることがあり、そのために、欠陥領域は、検出され且つ記録されなければならない。プリプレグ製造業者は、各プリプレグロールに関連付けられた欠陥領域の基準を、有している。これらの欠陥領域は、エンコーダーを用いて積層する際に、制御し且つ廃棄できる。エンコーダーは、各プリプレグ材ロールが積層されている際の長さを測定する、装置である。プリプレグ製造業者は、各ロールについての欠陥領域リストを有しており、それ故、エンコーダーの使用によって欠陥領域の近くを検知できる。しかしながら、エンコーダーは、プリプレグロールが滑ったりエンコーダーがリセットしたりすることによって、不正確な場合もある。したがって、エンコーダーの情報は、誤っている可能性があり、いくつかの潜在的な欠陥領域が、部材の上に、積層される可能性がある。

【0005】

現行の自動テープ貼り付け機械は、陰コントラスト(shade contrast)に基づくレーザー欠陥検出システムを備えている。それにもかかわらず、これらの欠陥検出システムの細かなキャリブレーションは、プリプレグ材の樹脂に対する入射光によって生成される反射のために、ほとんど成し遂げられない。システムは、これらの反射のために絶え間無い誤警報状況を、引き起こす。それ故に、それらのシステムは十分に正確でなく、たいてい電源は切られている。

【0006】

本発明は、プリプレグロールの欠陥をマーキングして、上述した欠点を解決するためのシステムを提示する。発明の目的は、プリプレグ材の欠陥領域の境界に横断クロスラインを、備えることである。これらの横断ラインは、プリプレグ材を汚染しない化学成分を有する非汚染材料を用いて、マーキングされる。したがって、マーキングされたラインは、最終製品の技術特徴の変化を、もたらさない。

【0007】

これらのマーキングされたラインは、プリプレグ材の欠陥領域を検出することを可能とし、製造される予定の部材に欠陥領域が使われることを防止する。欠陥領域を有するプリプレグロールは、プリプレグ材がATL機械(又は、製造工程中に使用される他の如何なる機械)で積層される前に、切断され且つ廃棄される。したがって、製造された部材が上記欠陥領域を含まず、部材が品質管理検査を通過する際に不合格にならない、ということによって、コスト低減が成し遂げられる。

【0008】

最先端技術は、プリプレグ材を製造し供給するための様々な装置及び方法を、示している。文献WO2008/120023A1は、特定の繊維配向を用いて熱可塑性プリプレグを製造するための方法及び装置を、開示している。文献JP2005246631Aは、異なった種類のプリプレグ材を検出する方法及びその装置を、明らかにしている。しかしながら、本発明に係るプリプレグ材における欠陥領域を認識する方法についての根拠は、見出されていない。

【課題を解決するための手段】

【0009】

目的を成し遂げ、且つ、前述した欠点を解決するために、本発明は、プリプレグ材内の欠陥検出方法を、発展させた。その方法は、第1横断クロスラインをプリプレグ材内の欠陥領域の境界の始まりに引き、且つ、第2横断クロスラインをプリプレグ材内の欠陥領域の境界の終わりに引くことによって、特徴付けられている。

【0010】

クロスラインは、プリプレグ材の移動方向に対して、角度を形成しており、その角度は、45°から90°まで様々である。

【0011】

欠陥領域の始まりを区切る各第1横断クロスラインは、第1識別コードを、有している。同様に、欠陥領域の終わりを区切る各第2横断クロスラインは、第2識別コードを有している。

【0012】

第1実施形態によると、第1識別コードは及び第2識別コードは、英数字を用いて関連付けられている。第2実施形態では、第1識別コード及び第2識別コードは、図形文字を用いて関連付けられている。

【0013】

ラインは、フッ素も、ポリテトラフルオロエチレン及び未硬化シリコンのどちらも、含まない非汚染材料を用いて、引かれる。そのようなラインは、製造機械に一体化された欠陥検出レーザーセンサーによって、検出される。

【0014】

欠陥検出レーザーは、レーザーによって送られた第1信号(所定値)と、そのような第1信号が複合材料に対してはね返る際にレーザーが受ける信号(現在値)と、の間のゲインの減少を、測定する。

【0015】

上記手順の間に、信号の所定値と信号の現在値との間の比較が、欠陥領域があるかどうかを、決定する。つまり、a)現在値が、特定の基準より低い場合(例えば30)、欠陥領域2は認められない。又は、b)現在値が特定の基準より高い場合(例えば100)、欠陥領域が認められ、レーザー管理は、信号エラーを発し、機械を停止させる。

【図面の簡単な説明】

【0016】

【図1】欠陥領域をハイライトするマーキングが付いたプリプレグロールの全体図である。

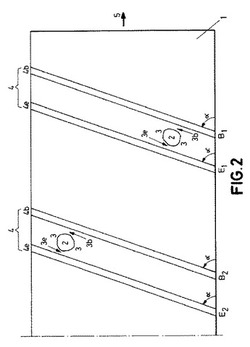

【図2】前記マーキングを詳述したプリプレグロールの上面図を示している。

【図3】欠陥領域マーキング工程を備えたプリプレグ製造工程の全体構成図である。

【発明を実施するための形態】

【0017】

この明細書のより良い理解を容易にするために、明細書の不可欠な部分であって、発明の対象が例示的に且つ非制限的な方法で示された、一連の図を、添付している。

【0018】

本発明は、図面と併せて、以下の詳細な説明を読むことから、より良く理解される。図面において、類似の参照符号は類似の要素を示すために用いられている。

【0019】

上記図面に基づき以下に発明を説明する。

【0020】

図1は、部材を製造するために使用されるプリプレグ材ロール1を、示している。プリプレグロール1は、ATL機械に又は複合部材の製造の最先端技術においてよく知られている他の装置に、供給できる。プリプレグ材1は、部材を製造する機械(図示しない)に供給するために、移動方向5に、移動する。プリプレグ材1は、いくつか欠陥領域2を、有している場合がある。これらの欠陥領域2は、部材を製造する際に、除かれなければならない。そうでなければ、これらの部材は、品質管理検査中に不合格とされてしまうことになり、製造コストを増加させる。欠陥領域2を検出するために、いくつかの横断クロスライン4が、これらの欠陥領域2を検出するために、マーキングされる。各欠陥領域2は、欠陥領域2の始まりで第1横断クロスライン4bによって囲まれ、欠陥領域2の終わりで第2横断クロスライン4eによって囲まれている。図2は、より詳細な図である。

【0021】

図2は、上述したクロスライン4b,4eを詳述した、プリプレグロール1の上面図を、示している。欠陥領域2は、境界の始まり3b及び境界の終わり3eを有する欠陥領域の境界3によって、検出できる。これらの境界3、3b、3eを画定する際に他の基準を考慮することができるが、境界の始まり3b及び境界の終わり3eは、上述した移動方向5に応じて、考慮される。

【0022】

クロスライン4b、4eは、プリプレグ材1の移動方向5に対して角度αを形成している。検出特性を最適化するために、これらのライン4b、4eがある種の傾きを有することは、経験が示している。これらのライン4b、4eを検出するセンサーは、上述した角度(α)の値が45°から90°まで様々である場合に、最大検出を実現する。

【0023】

プリプレグ材1に検出される各欠陥領域2が第1横断クロスライン4b及び第2横断クロスライン4eでマーキングされるという事実によって、横断クロスライン4b、4eの合計数は、偶数になるはずである。そうでなければ、誤ってマーキングされた欠陥領域2が、いくつかあることになる。安全条件を増大させるために、欠陥領域2の始まりを区切る各第1横断クロスライン4bは、第1識別コードBiを有している。同じく、欠陥領域2の終わりを区切る各第2横断クロスライン4eは、第2識別コードEiを、同様に有している。両コードBi、Eiは、関連付けられている。いくつかの関連付けのオプションがある。それらの内の一つは、英数字付きのコードを使用することである。このオプションによれば、プリプレグ材1に検出された第1欠陥領域2は、コードB1を有する第1横断クロスライン4bを用いて、マーキングされる。第1欠陥領域2の終わりを区切る第2横断クロスライン4eは、第2識別コードE1を、有する。同様に、検出された第2欠陥領域2は、第2欠陥領域2の始まりを区切るその第1横断クロスライン4b用の識別コードB2を有し、同様に、第2欠陥領域2の終わりを区切る第2横断クロスライン4e用の他の識別コードE2がある。したがって、プリプレグ材1に検出されるNの欠陥領域2用に、2Nの識別コードB1、E1、B2、E2、B3、E3...Bn、En、がある。

【0024】

センサー(図示しない)は、各横断クロスライン4b、4eに備えられた各識別コードBi、Eiを、検出する。センサーは、欠陥領域2に関連付けられた第1識別コードBiを、読み取り、そして、すぐに、第2識別コードEiを読み取る。これらのコード(Bi、Ei)の検出の際に、異常となる(すなわち、それらの内の一つが検出されない)場合には、エラー信号が生成され、機械管理ディスプレィにメッセージが表示され、作業者がロールをチェックし、積層工程が再開されるまで、機械が停止する。

【0025】

他の関連付け方法が、英数字の代わりに図形文字を用いて、採用できる。これは、各識別コードBi、Eiが、幾何学的形状(例えば、円、三角形、四角形、及び他の幾何学的図形や、それらの組み合わせ)を用いた図形文字によって設定できることを、意味している。この実施形態は、図示されていない。

【0026】

図3は、欠陥領域2のマーキング工程を備えたプリプレグ材1の製造工程の全体構成を、示している。単一方向性乾燥繊維6は、樹脂フィルム7と、共に混合される。その後、この混合物は、加熱工程8及び圧縮工程9を、経る。最終的に、プリプレグ材1は検査され、欠陥領域2が検出された際に、クロスライン4b、4eでマーキング10される。検査及びマーキング工程10の後に、プリプレグ材1は、ロールに蓄えられる。

【0027】

クロスライン4b、4eは、プリプレグ材1を汚染しない非汚染材料を用いて、マーキングされる。複合材料を損傷し得る典型的な廃棄物は、フッ素、ポリテトラフルオロエチレン(PTFE、登録商標Teflon)、及び未硬化シリコン廃棄物である。したがって、マーキング材料は、如何なるこれらの物質をも含んではならない。

【0028】

クロスライン4b、4eは、屈折の光学的特徴をも有しており、そのため、標準ATL機械の欠陥検出レーザーを使って検出される可能性を実現可能なものとしている。欠陥検出レーザーは、レーザーによって送られた第1信号(所定値と呼ぶ)と、そのような第1信号が複合材料1に対して、はね返る際にレーザーが受ける信号(現在値)と、の間のゲインの減少を、測定する。欠陥領域2を検出するために、信号の所定値と信号の現在値との間の比較が、欠陥領域2があるかどうかを、決定する。現在値が、特定の基準より低い場合(例えば30)、欠陥領域2は認められない。あるいは、現在値が特定の基準より高い場合(例えば100)、欠陥領域2が認められ、レーザー管理は、信号エラーを発し、機械を停止させる。このようにして、欠陥領域2は、新たな部材の製造に用いられるのを防止されながら、処分される。

【0029】

図面上で使用されている参照符号のリストは、以下に与えられる。

【符号の説明】

【0030】

1 プリプレグ材及びプリプレグ材を蓄えたロール

2 欠陥領域

3 欠陥領域の境界

3b 境界の始まり

3e 境界の終わり

4 横断クロスライン

4b 境界の始まりでの横断クロスライン

4e 境界の終わりでの横断クロスライン

5 プリプレグ材の移動方向

6 単一方向性乾燥繊維

7 樹脂フィルム

8 繊維及び樹脂の加熱工程

9 繊維及び樹脂の圧縮工程

10 検査及びラインマーキング工程

Bi 欠陥領域の始まりでの識別コード

Ei 欠陥領域の終わりでの識別コード

【技術分野】

【0001】

本発明は、事前含浸材料(”プリプレグ”とも呼ぶ)の欠陥領域をマーキングし且つ検出するための方法を、開示する。本発明は、特に航空宇宙産業用の複合材料製造業の技術分野に含まれる。

【背景技術】

【0002】

大半の最新航空機及び宇宙船は、炭素繊維と共に複合材料を用いて、製造されている。樹脂トランスファー成形法(RTM)、又は真空補助樹脂トランスファー成形法(VARTM)、又は樹脂インフュージョン成形法(RIM)、又は繊維積層法(FP)、又は自動繊維積層法(AFP)、又は自動テープ貼り付け法(ATL)のような、複合材料を製造するためのいくつかの技術がある。すべてのこれらの技術は、最先端技術おいてよく知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2008/120023号

【特許文献2】特開2005−246631号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

事前含浸材料(”プリプレグ”)が、これらの技術のいくつかにおいて、使用されている。プレプリグ材を製造する際に、欠陥が作り出されることがあり、そのために、欠陥領域は、検出され且つ記録されなければならない。プリプレグ製造業者は、各プリプレグロールに関連付けられた欠陥領域の基準を、有している。これらの欠陥領域は、エンコーダーを用いて積層する際に、制御し且つ廃棄できる。エンコーダーは、各プリプレグ材ロールが積層されている際の長さを測定する、装置である。プリプレグ製造業者は、各ロールについての欠陥領域リストを有しており、それ故、エンコーダーの使用によって欠陥領域の近くを検知できる。しかしながら、エンコーダーは、プリプレグロールが滑ったりエンコーダーがリセットしたりすることによって、不正確な場合もある。したがって、エンコーダーの情報は、誤っている可能性があり、いくつかの潜在的な欠陥領域が、部材の上に、積層される可能性がある。

【0005】

現行の自動テープ貼り付け機械は、陰コントラスト(shade contrast)に基づくレーザー欠陥検出システムを備えている。それにもかかわらず、これらの欠陥検出システムの細かなキャリブレーションは、プリプレグ材の樹脂に対する入射光によって生成される反射のために、ほとんど成し遂げられない。システムは、これらの反射のために絶え間無い誤警報状況を、引き起こす。それ故に、それらのシステムは十分に正確でなく、たいてい電源は切られている。

【0006】

本発明は、プリプレグロールの欠陥をマーキングして、上述した欠点を解決するためのシステムを提示する。発明の目的は、プリプレグ材の欠陥領域の境界に横断クロスラインを、備えることである。これらの横断ラインは、プリプレグ材を汚染しない化学成分を有する非汚染材料を用いて、マーキングされる。したがって、マーキングされたラインは、最終製品の技術特徴の変化を、もたらさない。

【0007】

これらのマーキングされたラインは、プリプレグ材の欠陥領域を検出することを可能とし、製造される予定の部材に欠陥領域が使われることを防止する。欠陥領域を有するプリプレグロールは、プリプレグ材がATL機械(又は、製造工程中に使用される他の如何なる機械)で積層される前に、切断され且つ廃棄される。したがって、製造された部材が上記欠陥領域を含まず、部材が品質管理検査を通過する際に不合格にならない、ということによって、コスト低減が成し遂げられる。

【0008】

最先端技術は、プリプレグ材を製造し供給するための様々な装置及び方法を、示している。文献WO2008/120023A1は、特定の繊維配向を用いて熱可塑性プリプレグを製造するための方法及び装置を、開示している。文献JP2005246631Aは、異なった種類のプリプレグ材を検出する方法及びその装置を、明らかにしている。しかしながら、本発明に係るプリプレグ材における欠陥領域を認識する方法についての根拠は、見出されていない。

【課題を解決するための手段】

【0009】

目的を成し遂げ、且つ、前述した欠点を解決するために、本発明は、プリプレグ材内の欠陥検出方法を、発展させた。その方法は、第1横断クロスラインをプリプレグ材内の欠陥領域の境界の始まりに引き、且つ、第2横断クロスラインをプリプレグ材内の欠陥領域の境界の終わりに引くことによって、特徴付けられている。

【0010】

クロスラインは、プリプレグ材の移動方向に対して、角度を形成しており、その角度は、45°から90°まで様々である。

【0011】

欠陥領域の始まりを区切る各第1横断クロスラインは、第1識別コードを、有している。同様に、欠陥領域の終わりを区切る各第2横断クロスラインは、第2識別コードを有している。

【0012】

第1実施形態によると、第1識別コードは及び第2識別コードは、英数字を用いて関連付けられている。第2実施形態では、第1識別コード及び第2識別コードは、図形文字を用いて関連付けられている。

【0013】

ラインは、フッ素も、ポリテトラフルオロエチレン及び未硬化シリコンのどちらも、含まない非汚染材料を用いて、引かれる。そのようなラインは、製造機械に一体化された欠陥検出レーザーセンサーによって、検出される。

【0014】

欠陥検出レーザーは、レーザーによって送られた第1信号(所定値)と、そのような第1信号が複合材料に対してはね返る際にレーザーが受ける信号(現在値)と、の間のゲインの減少を、測定する。

【0015】

上記手順の間に、信号の所定値と信号の現在値との間の比較が、欠陥領域があるかどうかを、決定する。つまり、a)現在値が、特定の基準より低い場合(例えば30)、欠陥領域2は認められない。又は、b)現在値が特定の基準より高い場合(例えば100)、欠陥領域が認められ、レーザー管理は、信号エラーを発し、機械を停止させる。

【図面の簡単な説明】

【0016】

【図1】欠陥領域をハイライトするマーキングが付いたプリプレグロールの全体図である。

【図2】前記マーキングを詳述したプリプレグロールの上面図を示している。

【図3】欠陥領域マーキング工程を備えたプリプレグ製造工程の全体構成図である。

【発明を実施するための形態】

【0017】

この明細書のより良い理解を容易にするために、明細書の不可欠な部分であって、発明の対象が例示的に且つ非制限的な方法で示された、一連の図を、添付している。

【0018】

本発明は、図面と併せて、以下の詳細な説明を読むことから、より良く理解される。図面において、類似の参照符号は類似の要素を示すために用いられている。

【0019】

上記図面に基づき以下に発明を説明する。

【0020】

図1は、部材を製造するために使用されるプリプレグ材ロール1を、示している。プリプレグロール1は、ATL機械に又は複合部材の製造の最先端技術においてよく知られている他の装置に、供給できる。プリプレグ材1は、部材を製造する機械(図示しない)に供給するために、移動方向5に、移動する。プリプレグ材1は、いくつか欠陥領域2を、有している場合がある。これらの欠陥領域2は、部材を製造する際に、除かれなければならない。そうでなければ、これらの部材は、品質管理検査中に不合格とされてしまうことになり、製造コストを増加させる。欠陥領域2を検出するために、いくつかの横断クロスライン4が、これらの欠陥領域2を検出するために、マーキングされる。各欠陥領域2は、欠陥領域2の始まりで第1横断クロスライン4bによって囲まれ、欠陥領域2の終わりで第2横断クロスライン4eによって囲まれている。図2は、より詳細な図である。

【0021】

図2は、上述したクロスライン4b,4eを詳述した、プリプレグロール1の上面図を、示している。欠陥領域2は、境界の始まり3b及び境界の終わり3eを有する欠陥領域の境界3によって、検出できる。これらの境界3、3b、3eを画定する際に他の基準を考慮することができるが、境界の始まり3b及び境界の終わり3eは、上述した移動方向5に応じて、考慮される。

【0022】

クロスライン4b、4eは、プリプレグ材1の移動方向5に対して角度αを形成している。検出特性を最適化するために、これらのライン4b、4eがある種の傾きを有することは、経験が示している。これらのライン4b、4eを検出するセンサーは、上述した角度(α)の値が45°から90°まで様々である場合に、最大検出を実現する。

【0023】

プリプレグ材1に検出される各欠陥領域2が第1横断クロスライン4b及び第2横断クロスライン4eでマーキングされるという事実によって、横断クロスライン4b、4eの合計数は、偶数になるはずである。そうでなければ、誤ってマーキングされた欠陥領域2が、いくつかあることになる。安全条件を増大させるために、欠陥領域2の始まりを区切る各第1横断クロスライン4bは、第1識別コードBiを有している。同じく、欠陥領域2の終わりを区切る各第2横断クロスライン4eは、第2識別コードEiを、同様に有している。両コードBi、Eiは、関連付けられている。いくつかの関連付けのオプションがある。それらの内の一つは、英数字付きのコードを使用することである。このオプションによれば、プリプレグ材1に検出された第1欠陥領域2は、コードB1を有する第1横断クロスライン4bを用いて、マーキングされる。第1欠陥領域2の終わりを区切る第2横断クロスライン4eは、第2識別コードE1を、有する。同様に、検出された第2欠陥領域2は、第2欠陥領域2の始まりを区切るその第1横断クロスライン4b用の識別コードB2を有し、同様に、第2欠陥領域2の終わりを区切る第2横断クロスライン4e用の他の識別コードE2がある。したがって、プリプレグ材1に検出されるNの欠陥領域2用に、2Nの識別コードB1、E1、B2、E2、B3、E3...Bn、En、がある。

【0024】

センサー(図示しない)は、各横断クロスライン4b、4eに備えられた各識別コードBi、Eiを、検出する。センサーは、欠陥領域2に関連付けられた第1識別コードBiを、読み取り、そして、すぐに、第2識別コードEiを読み取る。これらのコード(Bi、Ei)の検出の際に、異常となる(すなわち、それらの内の一つが検出されない)場合には、エラー信号が生成され、機械管理ディスプレィにメッセージが表示され、作業者がロールをチェックし、積層工程が再開されるまで、機械が停止する。

【0025】

他の関連付け方法が、英数字の代わりに図形文字を用いて、採用できる。これは、各識別コードBi、Eiが、幾何学的形状(例えば、円、三角形、四角形、及び他の幾何学的図形や、それらの組み合わせ)を用いた図形文字によって設定できることを、意味している。この実施形態は、図示されていない。

【0026】

図3は、欠陥領域2のマーキング工程を備えたプリプレグ材1の製造工程の全体構成を、示している。単一方向性乾燥繊維6は、樹脂フィルム7と、共に混合される。その後、この混合物は、加熱工程8及び圧縮工程9を、経る。最終的に、プリプレグ材1は検査され、欠陥領域2が検出された際に、クロスライン4b、4eでマーキング10される。検査及びマーキング工程10の後に、プリプレグ材1は、ロールに蓄えられる。

【0027】

クロスライン4b、4eは、プリプレグ材1を汚染しない非汚染材料を用いて、マーキングされる。複合材料を損傷し得る典型的な廃棄物は、フッ素、ポリテトラフルオロエチレン(PTFE、登録商標Teflon)、及び未硬化シリコン廃棄物である。したがって、マーキング材料は、如何なるこれらの物質をも含んではならない。

【0028】

クロスライン4b、4eは、屈折の光学的特徴をも有しており、そのため、標準ATL機械の欠陥検出レーザーを使って検出される可能性を実現可能なものとしている。欠陥検出レーザーは、レーザーによって送られた第1信号(所定値と呼ぶ)と、そのような第1信号が複合材料1に対して、はね返る際にレーザーが受ける信号(現在値)と、の間のゲインの減少を、測定する。欠陥領域2を検出するために、信号の所定値と信号の現在値との間の比較が、欠陥領域2があるかどうかを、決定する。現在値が、特定の基準より低い場合(例えば30)、欠陥領域2は認められない。あるいは、現在値が特定の基準より高い場合(例えば100)、欠陥領域2が認められ、レーザー管理は、信号エラーを発し、機械を停止させる。このようにして、欠陥領域2は、新たな部材の製造に用いられるのを防止されながら、処分される。

【0029】

図面上で使用されている参照符号のリストは、以下に与えられる。

【符号の説明】

【0030】

1 プリプレグ材及びプリプレグ材を蓄えたロール

2 欠陥領域

3 欠陥領域の境界

3b 境界の始まり

3e 境界の終わり

4 横断クロスライン

4b 境界の始まりでの横断クロスライン

4e 境界の終わりでの横断クロスライン

5 プリプレグ材の移動方向

6 単一方向性乾燥繊維

7 樹脂フィルム

8 繊維及び樹脂の加熱工程

9 繊維及び樹脂の圧縮工程

10 検査及びラインマーキング工程

Bi 欠陥領域の始まりでの識別コード

Ei 欠陥領域の終わりでの識別コード

【特許請求の範囲】

【請求項1】

プリプレグ材(1)の欠陥認識方法であって、

第1横断クロスライン(4b)を、プリプレグ材(1)内の欠陥領域(2)の境界の始まり(3b)に、引く工程と、

第2横断クロスライン(4e)を、プリプレグ材(1)内の欠陥領域(2)の境界の終わり(3e)に、引く工程と、を備えることを特徴とする、プリプレグ材の欠陥認識方法。

【請求項2】

前記クロスライン(4b、4e)が、プリプレグ材(1)の移動方向(5)に対して角度(α)を、形成し、

前記角度(α)が、45°から90°まで様々である、

請求項1記載のプリプレグ材(1)の欠陥認識方法。

【請求項3】

欠陥領域(2)の始まり(3b)を区切る各第1横断クロスライン(4b)が、第1識別コード(Bi)を有しており、

欠陥領域(2)の終わり(3e)を区切る各第2横断クロスライン(4e)が、第2識別コード(Ei)を有している、

前記請求項の内のいずれか1つに記載のプリプレグ材(1)の欠陥認識方法。

【請求項4】

前記第1識別コード(Bi)及び前記第2識別コード(Ei)が、英数字を用いることによって、関連付けられている、

請求項3記載のプリプレグ材の欠陥認識方法。

【請求項5】

前記第1識別コード(Bi)及び前記第2識別コード(Ei)が、図形文字を用いることによって、関連付けられている、

請求項3記載のプリプレグ材の欠陥認識方法。

【請求項6】

前記ライン(4b、4e)が、フッ素も、ポリテトラフルオロエチレン及び未硬化シリコンのどちらも、含まない非汚染材料を用いて、引かれている、

前記請求項の内のいずれか1つに記載のプリプレグ材(1)の欠陥認識方法。

【請求項7】

前記横断クロスライン(4b、4e)が、製造機械に一体化された欠陥検出レーザーセンサーによって、検出される、

前記請求項の内のいずれか1つに記載のプリプレグ材(1)の欠陥認識方法。

【請求項8】

前記欠陥検出レーザーセンサーが、レーザーによって送られた第1信号(所定値)と、その第1信号が複合材料(1)に対してはね返る際にレーザーが受ける信号(現在値)と、の間のゲインの減少を、測定する、

請求項7記載のプリプレグ材(1)の欠陥認識方法。

【請求項9】

欠陥領域(2)を検出するために、前記信号の所定値と前記信号の現在値との間の比較が、欠陥領域(2)があるかどうかを、決定しており、つまり:

a)現在値が、特定の基準より低い場合(例えば30)、欠陥領域(2)は認められず、

b)現在値が、特定の基準より高い場合(例えば100)、欠陥領域(2)が認められ、レーザー管理は、信号エラーを発し、機械を停止させる、

請求項8記載のプリプレグ材(1)の欠陥認識方法。

【請求項1】

プリプレグ材(1)の欠陥認識方法であって、

第1横断クロスライン(4b)を、プリプレグ材(1)内の欠陥領域(2)の境界の始まり(3b)に、引く工程と、

第2横断クロスライン(4e)を、プリプレグ材(1)内の欠陥領域(2)の境界の終わり(3e)に、引く工程と、を備えることを特徴とする、プリプレグ材の欠陥認識方法。

【請求項2】

前記クロスライン(4b、4e)が、プリプレグ材(1)の移動方向(5)に対して角度(α)を、形成し、

前記角度(α)が、45°から90°まで様々である、

請求項1記載のプリプレグ材(1)の欠陥認識方法。

【請求項3】

欠陥領域(2)の始まり(3b)を区切る各第1横断クロスライン(4b)が、第1識別コード(Bi)を有しており、

欠陥領域(2)の終わり(3e)を区切る各第2横断クロスライン(4e)が、第2識別コード(Ei)を有している、

前記請求項の内のいずれか1つに記載のプリプレグ材(1)の欠陥認識方法。

【請求項4】

前記第1識別コード(Bi)及び前記第2識別コード(Ei)が、英数字を用いることによって、関連付けられている、

請求項3記載のプリプレグ材の欠陥認識方法。

【請求項5】

前記第1識別コード(Bi)及び前記第2識別コード(Ei)が、図形文字を用いることによって、関連付けられている、

請求項3記載のプリプレグ材の欠陥認識方法。

【請求項6】

前記ライン(4b、4e)が、フッ素も、ポリテトラフルオロエチレン及び未硬化シリコンのどちらも、含まない非汚染材料を用いて、引かれている、

前記請求項の内のいずれか1つに記載のプリプレグ材(1)の欠陥認識方法。

【請求項7】

前記横断クロスライン(4b、4e)が、製造機械に一体化された欠陥検出レーザーセンサーによって、検出される、

前記請求項の内のいずれか1つに記載のプリプレグ材(1)の欠陥認識方法。

【請求項8】

前記欠陥検出レーザーセンサーが、レーザーによって送られた第1信号(所定値)と、その第1信号が複合材料(1)に対してはね返る際にレーザーが受ける信号(現在値)と、の間のゲインの減少を、測定する、

請求項7記載のプリプレグ材(1)の欠陥認識方法。

【請求項9】

欠陥領域(2)を検出するために、前記信号の所定値と前記信号の現在値との間の比較が、欠陥領域(2)があるかどうかを、決定しており、つまり:

a)現在値が、特定の基準より低い場合(例えば30)、欠陥領域(2)は認められず、

b)現在値が、特定の基準より高い場合(例えば100)、欠陥領域(2)が認められ、レーザー管理は、信号エラーを発し、機械を停止させる、

請求項8記載のプリプレグ材(1)の欠陥認識方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−33033(P2013−33033A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−144551(P2012−144551)

【出願日】平成24年6月27日(2012.6.27)

【出願人】(509215787)

【Fターム(参考)】

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−144551(P2012−144551)

【出願日】平成24年6月27日(2012.6.27)

【出願人】(509215787)

【Fターム(参考)】

[ Back to top ]