プリプレグ材の製造方法とその製造装置、および樹脂歯車の製造方法とその製造装置

【課題】効率的で生産性の高い波形形状のプリプレグ材の製造方法とこの製造方法を実現する製造装置、およびこれらの製造方法や製造装置によって製造されたプリプレグ材を使用する樹脂歯車の製造方法とこの製造方法を実現する製造装置を提供する。

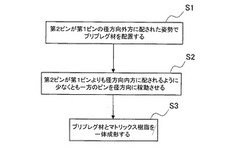

【解決手段】プリプレグ材の製造方法と樹脂歯車の製造方法は、第2ピンが第1ピンの径方向外方に配された姿勢でプリプレグ材を配置する配置工程(S1)と、プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させる稼動工程(S2)と、プリプレグ材とマトリックス樹脂を一体成形する成形工程(S3)から構成されている。

【解決手段】プリプレグ材の製造方法と樹脂歯車の製造方法は、第2ピンが第1ピンの径方向外方に配された姿勢でプリプレグ材を配置する配置工程(S1)と、プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させる稼動工程(S2)と、プリプレグ材とマトリックス樹脂を一体成形する成形工程(S3)から構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂歯車を製造するためのプリプレグ材の製造方法とその製造装置、およびプリプレグ材を埋設した樹脂歯車の製造方法とその製造装置に関するものである。

【背景技術】

【0002】

近年、金属製の歯車に代わって、たとえばナイロンやエポキシ樹脂等の樹脂製の歯車が広く適用されている。この樹脂歯車においては、金属歯車に比して軽量であり、各種工作機械や駆動装置の駆動時に発生する騒音を低減でき、さらに潤滑油の供給が不要であることから、自動車をはじめ多くの産業分野において非常に有益なものとなっている。

【0003】

しかし、上記する樹脂歯車は金属歯車に比して歯部の強度が低いことから、この樹脂歯車の利点を生かしながら、大きなトルク伝達を可能とする、高強度かつ耐摩耗性に優れた樹脂歯車が要望されている。

【0004】

そこで、たとえば、炭素繊維やガラス繊維、アラミド繊維等からなるシート状の繊維に、エポキシ樹脂等の熱硬化性樹脂やナイロン等の熱可塑性樹脂を予め含浸させたプリプレグ材を樹脂歯車の表層部に沿って埋設し、歯部の強化を図る樹脂歯車が存在している。

【0005】

ここで、図11を参照して、従来の樹脂歯車の製造装置における、特に上記するプリプレグ材の製造装置について説明する。同図において、プリプレグPを配置固定する固定部材Aは、円板状の基板Bと、基板Bに突設され、同一円周上に間隔を置いて並んだ第1ピンCと、隣接する2本の第1ピンCの間に位置して第1ピンCの径方向内方で同一円周上に間隔を置いて並んだ第2ピンDを備えている。この第1ピンCと第2ピンDは平歯車の歯先と歯元の位置に対応しており、プリプレグPを固定部材Aの第1ピンCと第2ピンDに交互に絡めつけることによって、プリプレグPを波型帯状に配置することができる。そして、プリプレグPが絡めつけられた固定部材Aを加熱し、それらを冷却することによって、波形形状のプリプレグ材を形成することができる。なお、上記装置により形成されたプリプレグ材を樹脂歯車成形用の成形型内に装填し、たとえばエポキシ樹脂等を注入して硬化させることによって、プリプレグ材とマトリックス樹脂が一体成形されてプリプレグ材が表層部に埋設された樹脂製の平歯車が製造される。

【0006】

ところで、上記する従来の製造装置においては、樹脂歯車の歯部の強化が可能となる一方で、固定部材のピンにプリプレグを絡める工程が煩雑で、しかも非常に多くの工数を要し、樹脂歯車の生産性を向上させることができないという問題がある。そこで、如何にして効率的に波形形状のプリプレグ材を製造し、樹脂歯車の生産性を向上させるかが当該分野において重要な解決課題の一つとなっている。

【0007】

ここで、生産性の向上を目的とした従来の樹脂歯車の製造方法に関する公開技術として、特許文献1に開示の製造方法を挙げることができる。この製造方法は、予め赤外線ヒータにて加熱した直線状のプリプレグを、外周面に歯型形状を備えたロール状の金型で加圧し、歯型形状を備えたプリプレグ材を形成した後にこのプリプレグ材を所定長さに裁断し、その両端を突き合わせて環状にして波形帯状のプリプレグ材を形成するものである。そして、樹脂歯車の成形のための成形型にこのプリプレグ材を装填し、たとえばエポキシ樹脂やフェノール樹脂等の樹脂歯車用の樹脂を注入してそれらを加熱圧縮することで、表層部にプリプレグ材が埋設された樹脂歯車を成形するものである。

【0008】

また、予め歯型形状を呈するプリプレグ材の準備が不要な従来の公開技術として、特許文献2に開示の樹脂歯車の製造方法を挙げることができる。この製造方法は、環状に配列された炭素繊維やガラス繊維、アラミド繊維等を含む熱硬化性樹脂を成形型内に注入し、その型全体を歯車の軸線回りに回転させながら樹脂を硬化させるものである。このように成形型を回転させることで樹脂に含まれる繊維が遠心力によって樹脂歯車の表層部に沿うように配向され、歯型の表層部の繊維密度が高くなり、歯部の強度と耐摩耗性が向上された樹脂歯車が製造されるものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開1993−280617号公報

【特許文献2】特開1989−009726号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に記載の製造方法においては、プリプレグを予備加熱するためのヒータ等の設備やこのプリプレグを加圧するための金型等の設備が必要となり、プリプレグ材を製造するための設備が大型化して製造コストの高騰に繋がる。

【0011】

また、特許文献2に記載の製造方法においては、上記する歯部補強用の繊維を所望の位置に配置することが困難であり、さらに、成形型を回転させるための複雑な機構や駆動手段等が必要となるために、製造設備が大型化して製造コストが高騰してしまう。

【0012】

本発明は上記する課題に鑑みてなされたものであり、効率的で生産性の高い波形形状のプリプレグ材の製造方法とこの製造方法を実現する製造装置、およびこれらの製造方法や製造装置によって製造されたプリプレグ材を使用する樹脂歯車の製造方法とこの製造方法を実現する製造装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

前記目的を達成すべく、本発明のプリプレグ材の製造方法は、同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の該第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有し、該第1ピンと該第1ピンよりも径方向内方に配された該第2ピンに交互にプリプレグを絡ませて、波形形状のプリプレグ予備体を形成するプリプレグ材の製造方法であって、複数の前記第1ピンと複数の前記第2ピンのうち、少なくとも一方のピンは径方向に同期して稼動されるようになっており、前記第2ピンが前記第1ピンの径方向外方に配された姿勢で、プリプレグを該第1ピンと該第2ピンの間に配置する配置工程と、前記プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させ、プリプレグを波形形状に形成する稼動工程とからなるものである。

【0014】

ここで、プリプレグとは、たとえば炭素繊維、ガラス繊維、アラミド繊維等からなる帯状の織物に、フェノール樹脂、エポキシ樹脂、ジアリルフタレート樹脂、不飽和ポリエステル樹脂等の熱硬化性樹脂や、ナイロン、ポリプロピレン、ポリエステル等の熱可塑性樹脂を含浸させたシート状の中間材料である。特に、繊維方向を一方向に配向したプリプレグはUDプリプレグ(Uni-Directional Prepreg)と称されており、樹脂歯車においては、樹脂歯車の周方向に繊維方向を配向するようにUDプリプレグを表層部に埋設して、樹脂歯車の歯部の強化が図られている。

【0015】

上記するプリプレグ材の製造方法によれば、プリプレグを複数の第1ピンと複数の第2ピンの間に略環状に配置することができ、第1ピンと第1ピンよりも径方向内方に配された第2ピンに交互にプリプレグを絡ませて配置する工程が不要となることから、プリプレグの配置を簡素化できる。ここで、プリプレグを第1ピンと第2ピンの間に配置する形態として、プリプレグを複数の第1ピンの径方向外側に外接するように配置する形態や、プリプレグを複数の第2ピンの径方向内側に内接するように配置する形態を挙げることができる。また、加熱前のプリプレグに、ある一定の時間、所定の形状を保持できる剛性が備えられていれば、プリプレグを配置するまでの間、略環状の形状を保持することができ、たとえば第1ピンや第2ピンに接することなく、その第1ピンと第2ピンの間にプリプレグを配置することもできる。そして、少なくとも一方のピンを径方向に同期して稼動させるだけで、波形形状のプリプレグを容易に作成することができるため、樹脂歯車の製造で使用するプリプレグ材の生産性を格段に向上させることができる。なお、ピンの稼働中にプリプレグを加熱する形態としては、プリプレグ全体を加熱する形態や、プリプレグのうち屈曲させるべき箇所のみを加熱する形態、またはそれらを組み合わせてプリプレグを加熱する形態等を挙げることができる。

【0016】

また、稼動工程において、複数の前記第1ピンと複数の前記第2ピンの双方を、それぞれ同期して径方向に稼動させれば、それら双方のピンの稼動を適切に制御することで、ピンに巻き付けられたプリプレグの外周長さを一定に保持しながら、波形形状のプリプレグを形成することができる。

【0017】

ここで、複数の第1ピンと複数の第2ピンの双方がそれぞれ同期して径方向に稼動される形態としては、第1ピンと第2ピンが同じ稼動速度でそれぞれの同心円を保持しながら径方向に稼動される形態や、第1ピンと第2ピンが異なる稼動速度であって、複数の第1ピン同士および複数の第2ピン同士はそれぞれ同じ稼動速度で径方向に稼動される形態等が含まれるものである。

【0018】

また、稼動工程において、前記第1ピンと前記第2ピンの少なくとも一方を加熱し、前記プリプレグの加熱された該ピンと接する箇所のみが加熱されば、プリプレグのうち屈曲させるべき箇所のみを局部的かつ迅速に加熱することができる。すなわち、樹脂歯車の歯先や歯元に対応する所望の箇所のみを迅速に屈曲させることができ、屈曲させる必要のないプリプレグの箇所においては、熱による変形を抑制することもできる。ここで、ピンを加熱する形態としては、ピンがヒータ等の加熱手段を兼ね備えている形態や、他の加熱手段によりピンが加熱される形態等を適用できる。

【0019】

さらに、稼動工程において少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、前記第1ピンと前記第2ピンをそれぞれの同心円周上で周方向に稼動させることができれば、波形形状を呈するプリプレグを容易に螺旋形状に変形させることができる。

【0020】

また、本発明の樹脂歯車の製造方法は、上記するプリプレグ材の製造方法により製造されたプリプレグ材を樹脂歯車成形用の成形型内に配置し、該成形型内にマトリックス樹脂を射出して充填し、該マトリックス樹脂を硬化させて、プリプレグ材とマトリックス樹脂を一体成形するものである。

【0021】

ここで、マトリックス樹脂としては、フェノール樹脂、エポキシ樹脂、ジアリルフタレート樹脂、不飽和ポリエステル樹脂等の熱硬化性樹脂や、ナイロン、ポリプロピレン、ポリエステル等の熱可塑性樹脂を挙げることができる。また、これらの樹脂は単独で用いてもよいし、複数の種類の樹脂を混合して用いてもよい。

【0022】

上記する樹脂歯車の製造方法によれば、上記する生産性の高い本発明の製造方法によって製造されたプリプレグ材を既存の成形型等に適用して射出成形することにより、効率的に歯部の強化された樹脂歯車を製造でき、その生産効率を高めることができる。

【0023】

また、本発明のプリプレグ材の製造装置は、同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の該第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有し、該第1ピンと該第1ピンよりも径方向内方に配された該第2ピンに交互にプリプレグを絡ませて、波形形状のプリプレグ予備体を形成するプリプレグ材の製造装置であって、少なくとも第1ピンと第2ピンを有し、該第2ピンが該第1ピンの径方向外方に配された姿勢で、プリプレグを該第1ピンと該第2ピンの間に配置する配置部と、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に同期して稼動させ、プリプレグを波形形状に形成する稼動制御部と、ピンの稼動中にプリプレグを加熱する加熱手段とからなるものである。

【0024】

上記するプリプレグ材の製造装置によれば、その配置部によって、プリプレグを第1ピンと第2ピンの間に略環状に配置することができ、第1ピンと第1ピンよりも径方向内方に配された第2ピンに交互にプリプレグを絡ませて配置することが不要となることから、プリプレグの配置を簡素化できる。また、稼動制御部によって、少なくとも一方のピンを径方向に同期して稼動させるだけで、略環状のプリプレグを容易に波形形状に形成することができるため、樹脂歯車の製造に使用するプリプレグ材の生産性を格段に向上させることができる。なお、加熱手段としては、高温雰囲気下でプリプレグ全体を加熱できるようにした加熱手段や、屈曲させるべき箇所を局所的に加熱できるようにした加熱手段、またはそれらの組み合わせ等を挙げることができる。

【0025】

また、前記稼動制御部によって、複数の前記第1ピンと複数の前記第2ピンの双方がそれぞれ同期して径方向に稼動されるようになっていれば、それら双方のピンの稼動を適切に制御することで、ピンに巻き付けられたプリプレグの外周長さを一定に保持しながら、波形形状のプリプレグを形成することができる。

【0026】

また、前記第1ピンと前記第2ピンのうち、少なくとも一方のピンが加熱手段を兼ね備えており、前記プリプレグの加熱される該ピンと接する箇所のみが加熱されるようになっているのが好ましい。たとえば、少なくとも一方のピンがヒータを内蔵していれば、プリプレグのうち屈曲させるべき箇所のみを局部的かつ迅速にヒータで加熱することができ、樹脂歯車の歯先や歯元に対応する所望の箇所のみを迅速に屈曲させることができる。また、屈曲させる必要のないプリプレグの箇所においては、熱による変形を抑制することもできる。

【0027】

さらに、本発明のプリプレグ材の製造装置は、前記稼動制御部によって少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、第1ピンと第2ピンをそれぞれの同心円周上で周方向に稼動させるようになっているものである。

【0028】

上記する製造装置によれば、稼動制御部によって第1ピンと第2ピンをそれぞれの同心円周上で周方向に稼動させることで、波形形状を呈するプリプレグを容易に螺旋形状に変形させることができる。なお、上記するピンとして、たとえばテフロン棒や捻ったワイヤー等にニクロム線を巻いた撚り線等の柔軟性を有するピンを適用することで、形成される螺旋形状のプリプレグの歯先の稜線を湾曲させることもできる。

【0029】

また、上記するプリプレグ材の製造装置は、2つの平板が第1ピンと第2ピンの軸線方向に間隔を置いて設けられ、該平板のそれぞれが第1ピンと第2ピンを遊嵌して径方向に延びるそれぞれ固有の第1のスライド孔を備えており、前記稼動制御部によって稼動されるピンが前記第1のスライド孔の内部を径方向に稼動されるようになっていれば、第1ピンと第2ピンはその第1のスライド孔に沿って稼動され、ピンの稼動がガイドされてより形状の安定したプリプレグを形成することができる。

【0030】

さらに、複数の第1ピンと複数の第2ピンの同心円中心を回転中心として、前記2つの平板の少なくとも一方を回転駆動させる駆動部をさらに備えており、前記駆動部によって、前記2つの平板の回転角度が相対的に異なるように2つの平板の少なくとも一方が回転され、第1ピンと第2ピンの軸心が傾斜して、波形形状のプリプレグが螺旋状に形成されるようになっているのが好ましい。上記する製造装置によれば、駆動部によって平板を回転させるだけで、全てのピンを同時に周方向に移動させることができる。

【0031】

また、前記2つの平板の少なくとも一方の平板には、第1ピンと第2ピンを遊嵌して径方向に延びる前記第1のスライド孔から周方向に延びるそれぞれ固有の第2のスライド孔がさらに備えられており、前記稼動制御部によって、前記2つの平板においてそれぞれのピンの周方向の稼動量が異なるように第1ピンと第2ピンが前記第2のスライド孔に沿って稼動され、第1ピンと第2ピンの軸心が傾斜して、波形形状のプリプレグが螺旋状に形成されるようになっていてもよい。この製造装置によれば、第2のスライド孔によってピンの周方向への稼動がガイドされ、より形状の安定した螺旋形状のプリプレグを形成することができる。

【0032】

また、本発明の樹脂歯車の製造装置は、上記する生産性の高いプリプレグ材と、少なくとも樹脂歯車用の成形型と該成形型内にマトリックス樹脂を射出する射出部からなる樹脂歯車の製造装置であって、上記するプリプレグ材の製造装置により製造されたプリプレグ材が前記成形型内に配置され、前記射出部によって該成形型内にマトリックス樹脂が射出されて充填され、該マトリックス樹脂が硬化されて、プリプレグ材とマトリックス樹脂が一体成形されるようになっているものである。

【0033】

上記する樹脂歯車の製造装置によれば、上記する生産性の高い本発明の製造装置によって製造されたプリプレグ材を既存の成形型や射出部に適用して射出成形することにより、効率的に歯部の強化された樹脂歯車を製造でき、製造コストを抑制しながら、その生産効率を高めることができる。

【発明の効果】

【0034】

以上の説明から理解できるように、本発明のプリプレグ材の製造方法とその製造装置によれば、プリプレグの配置を簡素化でき、したがって、プリプレグ材の生産性を向上させることができる。さらに、生産性の高い本発明のプリプレグ材の製造方法やそのための製造装置によって製造されたプリプレグ材を既存の成形型等に適用することにより、歯部の強化された樹脂歯車を効率的に製造することができる。

【図面の簡単な説明】

【0035】

【図1】本発明のプリプレグ材の製造方法、および樹脂歯車の製造方法を説明するフロー図である。

【図2】本発明のプリプレグ材の製造装置の一実施の形態の斜視図である。

【図3】(a)は図2で示すプリプレグ材の製造装置にプリプレグを配置した形態を示した斜視図、(b)はそのB−B矢視図である。

【図4】(a)は、図3aに続いて、プリプレグ材の製造装置のピンを稼動させた形態を示した斜視図、(b)はそのB−B矢視図である。

【図5】(a)は、本発明の樹脂歯車の製造装置の一実施の形態の縦断面図、(b)はそのB−B矢視図である。

【図6】図5で示す樹脂歯車の製造装置にて製造される樹脂歯車を示した斜視図である。

【図7】本発明のプリプレグ材の製造装置の第2の実施の形態の斜視図である。

【図8】図7で示すプリプレグ材の製造装置で使用する型を示した斜視図である。

【図9】図7で示すプリプレグ材の製造装置にて製造されるプリプレグ材を使用して製造される樹脂歯車を示した斜視図である。

【図10】本発明のプリプレグ材の製造装置の第3の実施の形態の斜視図である。

【図11】従来のプリプレグ材の製造装置を示した斜視図である。

【発明を実施するための形態】

【0036】

以下、図面を参照して本発明の実施の形態を説明する。なお、図示例は、第1ピンと第2ピンをそれぞれ12本使用する形態を示しているが、そのピンの本数やピンの稼動距離、ピンの長さ等は、樹脂歯車の歯数や歯の高さ、歯車の厚み等に応じて適宜選定されるものである。

【0037】

図1は、本発明のプリプレグ材の製造方法と、この製造方法にて製造されるプリプレグ材を使用して樹脂歯車を製造する方法を説明するフロー図である。図示するプリプレグ材の製造方法においては、同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有しており、複数の第1ピンと複数の第2ピンのうち少なくとも一方のピンが径方向に同期して稼動されるようになっている。

【0038】

図1で示すプリプレグ材の製造方法と樹脂歯車の製造方法は、第2ピンが第1ピンの径方向外方に配された姿勢でプリプレグ材を配置する配置工程(S1)と、プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させる稼動工程(S2)と、プリプレグ材とマトリックス樹脂を一体成形する成形工程(S3)から大略構成されている。

【0039】

まず、配置工程(S1)では、プリプレグを同一円周上に並んだ複数の第1ピンの径方向外側に外接するように略環状に配置し、そのプリプレグの外側に複数の第2ピンを同一円周上に並べて配置する。その際、プリプレグを複数の第2ピンの径方向内側に内接するように配置してもよい。また、第1ピンや第2ピンに接することなく、その第1ピンと第2ピンとの間にプリプレグを配置してもよい。さらに、最初に、プリプレグを同一円周上に並んだ複数の第2ピンの径方向内側に内接するように略環状に配置し、その後、プリプレグの内側に複数の第1ピンを同一円周上に並べて配置してもよい。

【0040】

次いで、稼動工程(S2)では、プリプレグを加熱しながら、第1ピンと第2ピンのうち、少なくとも一方のピンを径方向に稼動させ、第2ピンを第1ピンよりも径方向内方に配して波形形状のプリプレグを形成する。その際、第1ピンと第2ピンの双方を径方向に同期して稼動させれば、プリプレグの外周長さを変化させることなく、波形形状のプリプレグを形成することができる。また、プリプレグのうち上記する第1ピンと第2ピンに接する箇所は成形される樹脂歯車の歯先と歯元の屈曲部となるため、この稼動工程(S2)において第1ピンと第2ピンを加熱し、プリプレグの加熱された第1ピンと第2ピンと接する箇所のみを加熱すれば、プリプレグの歯先と歯元の屈曲部となる部分のみを局部的に迅速に加熱することができ、プリプレグの他の箇所の熱変形を抑制しながら、迅速にプリプレグの屈曲部を形成することができる。

【0041】

上記する稼動工程(S2)では、さらに、少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、第1ピンと第2ピンをそれぞれの同心円周上で周方向に稼動させることもできる。この工程によって波形形状のプリプレグを螺旋形状に変形させ、後述する成形工程にて斜歯形状の樹脂歯車を成形することも可能となる。

【0042】

上記する稼動工程(S2)後の波形形状または螺旋形状のプリプレグをピンから分離した後に、成形工程(S3)では、そのプリプレグ材を樹脂歯車成形用の成形型内に配置し、この成形型内にマトリックス樹脂を射出して充填し、冷却等によってマトリックス樹脂を硬化させてプリプレグ材とマトリックス樹脂を一体成形する。

【0043】

上記する製造方法によって、樹脂歯車の表層部にプリプレグ材が埋設された平歯車または斜歯歯車の樹脂歯車が成形されることとなる。なお、斜歯歯車においては、歯当たりが分散されるために駆動時の騒音が抑制され、さらに伝達トルクの変動が抑制されることから、平歯車に比して利用価値の高いものとなっている。また、その歯車の伝達トルクが小さい場合には斜歯歯車の歯部の傾斜角を大きくし、伝達トルクが大きい場合にはその傾斜角を小さくする等、その使用状況に応じて様々な形状の斜歯歯車を成形することもできる。

【0044】

次に、図2〜図4を参照して、本発明のプリプレグ材の製造装置の一実施の形態について説明する。図2は、本発明のプリプレグ材の製造装置の一実施の形態を示した斜視図であり、図3aは図2で示すプリプレグ材の製造装置にシート状のプリプレグを配置した形態を示した斜視図、図3bはそのB−B矢視図であり、図4aは、図3aに続いて、プリプレグ材の製造装置のピンを稼動させた形態を示した斜視図、図4bはそのB−B矢視図である。

【0045】

図2で示すプリプレグ材の製造装置100は、第1ピン11と第2ピン12、ピンの軸線方向に間隔を置いて設けられている上方の平板13と下方の平板14からなる配置部10と、第1ピン11と第2ピン12を径方向に稼動させるための稼動装置23と第1ピン11と第2ピン12を案内するためのガイド21,22からなる稼動制御部20から大略構成されている。ここで、上方の平板13と下方の平板14には、第1ピン11を遊嵌して径方向に延びるスライド孔15,16と第2ピン12を遊嵌して径方向に延びるスライド孔17,18が備えられ、第1ピン11と第2ピン12は、このスライド孔に沿ってそれぞれが径方向に稼動できるようになっている。また、同図において、稼動装置23は上方の平板13上に載置された形態を示しているが、稼動装置23を含む稼動制御部20については図示する形態に限定されず、第1ピン11と第2ピン12を径方向に稼動できる形態であればよい。

【0046】

図3および図4を参照して、本発明のプリプレグ材の製造装置にて波形形状のプリプレグ材を製造する方法について詳述する。なお、同図においては、第1ピンと第2ピンの位置を視認できるように上方の平板13上の稼動制御部20を省略している。また、本製造装置で使用するプリプレグは繊維方向を樹脂歯車の周方向に配向したUDプリプレグであり、その厚みは約0.2〜0.3mm程度である。

【0047】

まず、図3aで示すように、配置部10の上方の平板13のスライド孔15に第1ピン11を同心円上に並べて配置しておき、その複数の第1ピン11の径方向外側に外接するようにプリプレグ1を略3周分巻き付ける。そして、その環状に配されたプリプレグ1の外側に、上方の平板13のスライド孔17に受け入れられるように第2ピン12を同心円上に並べて配置した後に、下方の平板14を配置して第1ピン11と第2ピン12の下端をスライド孔16,18に挿入する。なお、第2ピン12と下方の平板14が同時に配置されるように予め双方が組みつけられているのが好ましい。また、プリプレグの巻き付け回数については、樹脂歯車の強度に応じて適宜選択できるものである。

【0048】

ここで配置されるプリプレグ1は、図3bで示すように、略円形を呈して第1ピン11と第2ピン12の間に配置されることとなる。したがって、プリプレグを波形に変形させ、第1ピン11と第2ピン12に交互に絡ませながらプリプレグを配置する工程が不要となることから、容易かつ効率的にプリプレグを製造装置に配置することができる。ここで、プリプレグ1が複数の第1ピン11の径方向外側に外接し、かつ複数の第2ピン12の径方向内側に内接していれば、上記する略円形の形状を確実に保持することもできる。

【0049】

次いで、図4aで示すように、不図示の稼動制御部によって、第1ピン11と第2ピン12がそれぞれ同心円を維持しながら同期して径方向内方に稼動される。その際、第1ピン11と第2ピン12が、たとえばヒータ機能を有する加熱手段を兼ね備えていて、その加熱手段によってプリプレグ1の融点近傍までプリプレグ1が加熱される。なお、第1ピン11と第2ピン12の径方向への稼動については、たとえば第1ピン11と第2ピン12が同一の稼動速度で稼動される形態や、第1ピン11と第2ピン12が異なる稼動速度で稼動される形態等、プリプレグ1の外周長さが一定に保たれるようにそれぞれのピンの稼動速度や稼動量が制御されているのが好ましい。また、たとえば第1ピン11のみや第2ピン12のみが径方向に稼動される形態であれば、第1ピン11と第2ピン12の稼動制御が容易となることから好ましい。

【0050】

また、上記するピンの稼動時におけるプリプレグ1の加熱の形態として、第1ピン11と第2ピン12がヒータ機能を有する加熱手段を兼ね備えている形態に代えて、高温雰囲気下でプリプレグ1全体を加熱する形態も適用できる。しかし、既述のように、第1ピン11と第2ピン12が加熱手段を兼ね備えていることで、変形させるべき箇所のみを局部的に加熱することができ、加熱と冷却の時間を短縮して波形形状のプリプレグ材を製造することができる。

【0051】

そして、図4bで示すように、プリプレグ1が加熱されながら、第2ピン12が第1ピン11より径方向内方に配置されるまで第1ピン11と第2ピン12がスライド孔に沿って稼動されてプリプレグ1が波形状に形成されることとなる。

【0052】

上記する波形形状のプリプレグ1は、第1ピンと第2ピンが加熱された状態で所定時間その形状が保持され、所望の形状に賦形された後に、第1ピンと第2ピンが常温まで放熱または冷却され、プリプレグが所定温度まで冷却されて樹脂歯車に埋設される予備体としてのプリプレグ材1aが形成されることとなる。

【0053】

そして、上記するプリプレグ材1aは、たとえば下方の平板14が取り外され、第1ピン11と第2ピン12に絡められたプリプレグ材1aがピンの下方に向かって滑動されて、本発明のプリプレグ材の製造装置100から取り出される。

【0054】

次に、図5を参照して、本発明の樹脂歯車の製造装置の一実施の形態について説明する。図示する樹脂歯車の製造装置500は、固定型51と可動型52からなる樹脂歯車用の成形型50と、成形型50内にマトリックス樹脂2を射出するための射出部60から大略構成されている。ここで、固定型51の略中央には、その下方に配された射出部60から射出されるマトリックス樹脂2を成形型50の内部に案内するための案内孔53が備えられている。また、可動型52の略中央には凸部54が設けられており、成形後の樹脂歯車の中央に円筒状の貫通孔が形成されるようになっている。さらに、固定型51の内周面55には樹脂歯車用の歯型形状が備えられている。

【0055】

図5aで示す製造装置500においては、まず、上記するプリプレグ材の製造装置100により製造されたプリプレグ材1aが、固定型51の内周面55に備えられた歯型形状に沿うように固定型51内に配置されて可動型52が下降する。その後、射出部60からマトリックス樹脂2が射出され、そのマトリックス樹脂2は固定型51の案内孔52を介して、固定型51と可動型52によって画定された領域に充填される。そして、この成形型50内に充填されたマトリックス樹脂2が反応あるいは冷却等によって硬化され、プリプレグ材1aとマトリックス樹脂2が一体成形されることとなる。なお、この一体成形された樹脂歯車は可動型52が上昇して成形型50から脱型され、図5bで示すような、中央に円筒状の貫通孔が備えられ、表層部にプリプレグ材1aが埋設された樹脂歯車が製造される(図6参照)。

【0056】

次に、図7を参照して、本発明のプロプレグ材の製造装置の第2の実施の形態を説明する。図示するプロプレグ材の製造装置100Aは、上記するプリプレグ材の製造装置100に対し、さらに上方の平板13を回転駆動させるための駆動部30を備えており、この駆動部30は上方の平板13と接する回転板31とその回転板31を回転駆動させる駆動装置32から構成されている。

【0057】

ここで、駆動部30については図示する形態に限定されず、上方の平板13を回転駆動できる形態であればよい。また、図示するような上方の平板13のみを回転駆動させる形態や、下方の平版14を回転駆動させる形態、上方の平板13と下方の平版14の双方をそれぞれの回転角度が異なるように回転駆動させる形態などを適用できる。

【0058】

図示する製造装置100Aにおいては、まず、図1で示すプリプレグ材の製造装置100と同様に、プリプレグ1Aを第1ピン11Aの径方向外側に外接するように配置し、第1ピン11Aと第2ピン12Aを径方向に稼動させて波形形状のプリプレグ1Aが形成される。そして、第1ピン11Aと第2ピン12Aが加熱された状態で、駆動部30の駆動装置32を駆動して回転板31を回転させ、それに伴って上方の平板13Aが回転されて、上方の平板13Aのスライド孔15A,17Aに挿入された第1ピン11Aと第2ピン12Aが同時に回転されることとなる。ここで、第1ピン11Aと第2ピン12Aの下端は下方の平板14Aの径方向のスライド孔16A,18Aに遊嵌され、下方の平板14Aは固定されており、上方の平板13Aのみが回転することで第1ピン11Aと第2ピン12Aの軸線は駆動前のピンの軸線方向に対して傾斜する。したがって、第1ピン11Aと第2ピン12Aに絡められたプリプレグ1Aは螺旋状に変形し、その後プリプレグ1Aが所定温度まで冷却されて、熱賦形された螺旋形状を呈するプリプレグ材が形成されることとなる。

【0059】

ここで、上記するピンとして、たとえばテフロン棒や捻ったワイヤー等にニクロム線を巻き付けた撚り線等の柔軟性を有する適切なピンを選定すれば、上方の平板13Aを回転させて第1ピン11Aと第2ピン12Aの軸心を傾斜させる際に、たとえばピンの捻りによってそれぞれのピンを弦巻状に湾曲させることもできる。また、上方の平板13Aを回転させる際に、図8で示すような内周面に斜歯形状を備えた型41,42を波形形状のプリプレグ1Aの左右から同心円中心に向かって移動させて一定量押し込むことで、第1ピン11Aと第2ピン12Aを湾曲させ、歯先の稜線が湾曲した弦巻形状のプリプレグを形成することもできる。

【0060】

上記するプリプレグ材の製造装置100Aによって製造された螺旋形状のプリプレグ材1Aaを図5と同様の樹脂歯車の製造装置に適用することで、プリプレグ材1Aaとマトリックス樹脂2Aが一体成形され、歯部がプリプレグ材1Aaで強化された斜歯形状を呈する樹脂歯車を製造することができる(図9参照)。

【0061】

次に、図10を参照して、本発明のプロプレグ材の製造装置の第3の実施の形態を説明する。図示するプリプレグ材の製造装置100Bは、上記するプリプレグ材の製造装置100に対し、さらに上方の平板13Bの第1ピン11Bと第2ピン12Bを遊嵌して径方向に延びるスライド孔15B,17B(第1のスライド孔)の径方向内方の端部から周方向に延びるスライド孔15Ba,17Ba(第2のスライド孔)を備えている。なお、同図においては、第1ピン11Bと第2ピン12Bの位置を視認できるように、上方の平板13B上の稼動制御部は省略されている。

【0062】

図示する製造装置100Bにおいては、まず、図1で示すプリプレグ材の製造装置100と同様に、プリプレグ1Bを第1ピン11Bの径方向外側に外接するように配置し、第1ピン11Bと第2ピン12Bを径方向に稼動させて波形形状のプリプレグ1Bが形成される。そして、第1ピン11Bと第2ピン12Bが加熱された状態で、不図示の稼動制御部によって、第1ピン11Bと第2ピン12Bが上方の平板13Bの周方向のスライド孔15Ba,17Baに沿って稼動される。ここで、第1ピン11Bと第2ピン12Bの下端は下方の平板14Bの径方向のスライド孔16B,18Bに遊嵌され、下方の平板14Bが固定されていることから、第1ピン11Bと第2ピン12Bの軸線は駆動前のピンの軸線方向に対して傾斜する。したがって、第1ピン11Bと第2ピン12Bに絡められたプリプレグ1Bは螺旋状に形成され、その後プリプレグ1Bが所定温度まで冷却されて、熱賦形された螺旋形状を呈するプリプレグ材が形成されることとなる。なお、稼動制御部によって第1ピン11Bと第2ピン12Bを上方の平板13Bの周方向のスライド孔15Ba,17Baに沿って稼動させる際、図8で示すような内周面に斜歯形状を備えた型41,42を波形形状のプリプレグ1Bの左右から一定量押し込むことで、第1ピン11Bと第2ピン12Bを湾曲させ、歯先の稜線が湾曲した弦巻形状のプリプレグを形成することもできる。

【0063】

上記するプリプレグ材の製造装置100Bによって製造された螺旋形状のプリプレグ材を図5と同様の樹脂歯車の製造装置に適用することで、プリプレグ材とマトリックス樹脂が一体成形され、歯部がプリプレグ材で強化された斜歯形状の樹脂歯車を製造することができる。

【0064】

なお、上記する樹脂歯車の歯幅については適宜選定することができる。たとえば、複数個分の厚みを有する樹脂歯車を予め成形した後に所望の厚みにこの樹脂歯車を切断すれば、樹脂歯車の製造効率を更に高めることもできる。

【0065】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0066】

1…プリプレグ、2…マトリックス樹脂、10…配置部、11…第1ピン、12…第2ピン、13…上方の平板、14…下方の平板、15,16,17,18…径方向のスライド孔(第1のスライド孔)、15Ba,17Ba…周方向のスライド孔(第2のスライド孔)、20…稼動制御部、21,22…ガイド、23…稼動装置、30…駆動部、31…回転板、32…駆動装置、50…成形型、51…固定型、52…可動型、53…案内孔、54…凸部、55…内周面、60…射出部、100…プリプレグ材の製造装置、500…樹脂歯車の製造装置、S1…配置工程、S2…稼動工程、S3…成形工程

【技術分野】

【0001】

本発明は、樹脂歯車を製造するためのプリプレグ材の製造方法とその製造装置、およびプリプレグ材を埋設した樹脂歯車の製造方法とその製造装置に関するものである。

【背景技術】

【0002】

近年、金属製の歯車に代わって、たとえばナイロンやエポキシ樹脂等の樹脂製の歯車が広く適用されている。この樹脂歯車においては、金属歯車に比して軽量であり、各種工作機械や駆動装置の駆動時に発生する騒音を低減でき、さらに潤滑油の供給が不要であることから、自動車をはじめ多くの産業分野において非常に有益なものとなっている。

【0003】

しかし、上記する樹脂歯車は金属歯車に比して歯部の強度が低いことから、この樹脂歯車の利点を生かしながら、大きなトルク伝達を可能とする、高強度かつ耐摩耗性に優れた樹脂歯車が要望されている。

【0004】

そこで、たとえば、炭素繊維やガラス繊維、アラミド繊維等からなるシート状の繊維に、エポキシ樹脂等の熱硬化性樹脂やナイロン等の熱可塑性樹脂を予め含浸させたプリプレグ材を樹脂歯車の表層部に沿って埋設し、歯部の強化を図る樹脂歯車が存在している。

【0005】

ここで、図11を参照して、従来の樹脂歯車の製造装置における、特に上記するプリプレグ材の製造装置について説明する。同図において、プリプレグPを配置固定する固定部材Aは、円板状の基板Bと、基板Bに突設され、同一円周上に間隔を置いて並んだ第1ピンCと、隣接する2本の第1ピンCの間に位置して第1ピンCの径方向内方で同一円周上に間隔を置いて並んだ第2ピンDを備えている。この第1ピンCと第2ピンDは平歯車の歯先と歯元の位置に対応しており、プリプレグPを固定部材Aの第1ピンCと第2ピンDに交互に絡めつけることによって、プリプレグPを波型帯状に配置することができる。そして、プリプレグPが絡めつけられた固定部材Aを加熱し、それらを冷却することによって、波形形状のプリプレグ材を形成することができる。なお、上記装置により形成されたプリプレグ材を樹脂歯車成形用の成形型内に装填し、たとえばエポキシ樹脂等を注入して硬化させることによって、プリプレグ材とマトリックス樹脂が一体成形されてプリプレグ材が表層部に埋設された樹脂製の平歯車が製造される。

【0006】

ところで、上記する従来の製造装置においては、樹脂歯車の歯部の強化が可能となる一方で、固定部材のピンにプリプレグを絡める工程が煩雑で、しかも非常に多くの工数を要し、樹脂歯車の生産性を向上させることができないという問題がある。そこで、如何にして効率的に波形形状のプリプレグ材を製造し、樹脂歯車の生産性を向上させるかが当該分野において重要な解決課題の一つとなっている。

【0007】

ここで、生産性の向上を目的とした従来の樹脂歯車の製造方法に関する公開技術として、特許文献1に開示の製造方法を挙げることができる。この製造方法は、予め赤外線ヒータにて加熱した直線状のプリプレグを、外周面に歯型形状を備えたロール状の金型で加圧し、歯型形状を備えたプリプレグ材を形成した後にこのプリプレグ材を所定長さに裁断し、その両端を突き合わせて環状にして波形帯状のプリプレグ材を形成するものである。そして、樹脂歯車の成形のための成形型にこのプリプレグ材を装填し、たとえばエポキシ樹脂やフェノール樹脂等の樹脂歯車用の樹脂を注入してそれらを加熱圧縮することで、表層部にプリプレグ材が埋設された樹脂歯車を成形するものである。

【0008】

また、予め歯型形状を呈するプリプレグ材の準備が不要な従来の公開技術として、特許文献2に開示の樹脂歯車の製造方法を挙げることができる。この製造方法は、環状に配列された炭素繊維やガラス繊維、アラミド繊維等を含む熱硬化性樹脂を成形型内に注入し、その型全体を歯車の軸線回りに回転させながら樹脂を硬化させるものである。このように成形型を回転させることで樹脂に含まれる繊維が遠心力によって樹脂歯車の表層部に沿うように配向され、歯型の表層部の繊維密度が高くなり、歯部の強度と耐摩耗性が向上された樹脂歯車が製造されるものである。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開1993−280617号公報

【特許文献2】特開1989−009726号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、特許文献1に記載の製造方法においては、プリプレグを予備加熱するためのヒータ等の設備やこのプリプレグを加圧するための金型等の設備が必要となり、プリプレグ材を製造するための設備が大型化して製造コストの高騰に繋がる。

【0011】

また、特許文献2に記載の製造方法においては、上記する歯部補強用の繊維を所望の位置に配置することが困難であり、さらに、成形型を回転させるための複雑な機構や駆動手段等が必要となるために、製造設備が大型化して製造コストが高騰してしまう。

【0012】

本発明は上記する課題に鑑みてなされたものであり、効率的で生産性の高い波形形状のプリプレグ材の製造方法とこの製造方法を実現する製造装置、およびこれらの製造方法や製造装置によって製造されたプリプレグ材を使用する樹脂歯車の製造方法とこの製造方法を実現する製造装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

前記目的を達成すべく、本発明のプリプレグ材の製造方法は、同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の該第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有し、該第1ピンと該第1ピンよりも径方向内方に配された該第2ピンに交互にプリプレグを絡ませて、波形形状のプリプレグ予備体を形成するプリプレグ材の製造方法であって、複数の前記第1ピンと複数の前記第2ピンのうち、少なくとも一方のピンは径方向に同期して稼動されるようになっており、前記第2ピンが前記第1ピンの径方向外方に配された姿勢で、プリプレグを該第1ピンと該第2ピンの間に配置する配置工程と、前記プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させ、プリプレグを波形形状に形成する稼動工程とからなるものである。

【0014】

ここで、プリプレグとは、たとえば炭素繊維、ガラス繊維、アラミド繊維等からなる帯状の織物に、フェノール樹脂、エポキシ樹脂、ジアリルフタレート樹脂、不飽和ポリエステル樹脂等の熱硬化性樹脂や、ナイロン、ポリプロピレン、ポリエステル等の熱可塑性樹脂を含浸させたシート状の中間材料である。特に、繊維方向を一方向に配向したプリプレグはUDプリプレグ(Uni-Directional Prepreg)と称されており、樹脂歯車においては、樹脂歯車の周方向に繊維方向を配向するようにUDプリプレグを表層部に埋設して、樹脂歯車の歯部の強化が図られている。

【0015】

上記するプリプレグ材の製造方法によれば、プリプレグを複数の第1ピンと複数の第2ピンの間に略環状に配置することができ、第1ピンと第1ピンよりも径方向内方に配された第2ピンに交互にプリプレグを絡ませて配置する工程が不要となることから、プリプレグの配置を簡素化できる。ここで、プリプレグを第1ピンと第2ピンの間に配置する形態として、プリプレグを複数の第1ピンの径方向外側に外接するように配置する形態や、プリプレグを複数の第2ピンの径方向内側に内接するように配置する形態を挙げることができる。また、加熱前のプリプレグに、ある一定の時間、所定の形状を保持できる剛性が備えられていれば、プリプレグを配置するまでの間、略環状の形状を保持することができ、たとえば第1ピンや第2ピンに接することなく、その第1ピンと第2ピンの間にプリプレグを配置することもできる。そして、少なくとも一方のピンを径方向に同期して稼動させるだけで、波形形状のプリプレグを容易に作成することができるため、樹脂歯車の製造で使用するプリプレグ材の生産性を格段に向上させることができる。なお、ピンの稼働中にプリプレグを加熱する形態としては、プリプレグ全体を加熱する形態や、プリプレグのうち屈曲させるべき箇所のみを加熱する形態、またはそれらを組み合わせてプリプレグを加熱する形態等を挙げることができる。

【0016】

また、稼動工程において、複数の前記第1ピンと複数の前記第2ピンの双方を、それぞれ同期して径方向に稼動させれば、それら双方のピンの稼動を適切に制御することで、ピンに巻き付けられたプリプレグの外周長さを一定に保持しながら、波形形状のプリプレグを形成することができる。

【0017】

ここで、複数の第1ピンと複数の第2ピンの双方がそれぞれ同期して径方向に稼動される形態としては、第1ピンと第2ピンが同じ稼動速度でそれぞれの同心円を保持しながら径方向に稼動される形態や、第1ピンと第2ピンが異なる稼動速度であって、複数の第1ピン同士および複数の第2ピン同士はそれぞれ同じ稼動速度で径方向に稼動される形態等が含まれるものである。

【0018】

また、稼動工程において、前記第1ピンと前記第2ピンの少なくとも一方を加熱し、前記プリプレグの加熱された該ピンと接する箇所のみが加熱されば、プリプレグのうち屈曲させるべき箇所のみを局部的かつ迅速に加熱することができる。すなわち、樹脂歯車の歯先や歯元に対応する所望の箇所のみを迅速に屈曲させることができ、屈曲させる必要のないプリプレグの箇所においては、熱による変形を抑制することもできる。ここで、ピンを加熱する形態としては、ピンがヒータ等の加熱手段を兼ね備えている形態や、他の加熱手段によりピンが加熱される形態等を適用できる。

【0019】

さらに、稼動工程において少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、前記第1ピンと前記第2ピンをそれぞれの同心円周上で周方向に稼動させることができれば、波形形状を呈するプリプレグを容易に螺旋形状に変形させることができる。

【0020】

また、本発明の樹脂歯車の製造方法は、上記するプリプレグ材の製造方法により製造されたプリプレグ材を樹脂歯車成形用の成形型内に配置し、該成形型内にマトリックス樹脂を射出して充填し、該マトリックス樹脂を硬化させて、プリプレグ材とマトリックス樹脂を一体成形するものである。

【0021】

ここで、マトリックス樹脂としては、フェノール樹脂、エポキシ樹脂、ジアリルフタレート樹脂、不飽和ポリエステル樹脂等の熱硬化性樹脂や、ナイロン、ポリプロピレン、ポリエステル等の熱可塑性樹脂を挙げることができる。また、これらの樹脂は単独で用いてもよいし、複数の種類の樹脂を混合して用いてもよい。

【0022】

上記する樹脂歯車の製造方法によれば、上記する生産性の高い本発明の製造方法によって製造されたプリプレグ材を既存の成形型等に適用して射出成形することにより、効率的に歯部の強化された樹脂歯車を製造でき、その生産効率を高めることができる。

【0023】

また、本発明のプリプレグ材の製造装置は、同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の該第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有し、該第1ピンと該第1ピンよりも径方向内方に配された該第2ピンに交互にプリプレグを絡ませて、波形形状のプリプレグ予備体を形成するプリプレグ材の製造装置であって、少なくとも第1ピンと第2ピンを有し、該第2ピンが該第1ピンの径方向外方に配された姿勢で、プリプレグを該第1ピンと該第2ピンの間に配置する配置部と、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に同期して稼動させ、プリプレグを波形形状に形成する稼動制御部と、ピンの稼動中にプリプレグを加熱する加熱手段とからなるものである。

【0024】

上記するプリプレグ材の製造装置によれば、その配置部によって、プリプレグを第1ピンと第2ピンの間に略環状に配置することができ、第1ピンと第1ピンよりも径方向内方に配された第2ピンに交互にプリプレグを絡ませて配置することが不要となることから、プリプレグの配置を簡素化できる。また、稼動制御部によって、少なくとも一方のピンを径方向に同期して稼動させるだけで、略環状のプリプレグを容易に波形形状に形成することができるため、樹脂歯車の製造に使用するプリプレグ材の生産性を格段に向上させることができる。なお、加熱手段としては、高温雰囲気下でプリプレグ全体を加熱できるようにした加熱手段や、屈曲させるべき箇所を局所的に加熱できるようにした加熱手段、またはそれらの組み合わせ等を挙げることができる。

【0025】

また、前記稼動制御部によって、複数の前記第1ピンと複数の前記第2ピンの双方がそれぞれ同期して径方向に稼動されるようになっていれば、それら双方のピンの稼動を適切に制御することで、ピンに巻き付けられたプリプレグの外周長さを一定に保持しながら、波形形状のプリプレグを形成することができる。

【0026】

また、前記第1ピンと前記第2ピンのうち、少なくとも一方のピンが加熱手段を兼ね備えており、前記プリプレグの加熱される該ピンと接する箇所のみが加熱されるようになっているのが好ましい。たとえば、少なくとも一方のピンがヒータを内蔵していれば、プリプレグのうち屈曲させるべき箇所のみを局部的かつ迅速にヒータで加熱することができ、樹脂歯車の歯先や歯元に対応する所望の箇所のみを迅速に屈曲させることができる。また、屈曲させる必要のないプリプレグの箇所においては、熱による変形を抑制することもできる。

【0027】

さらに、本発明のプリプレグ材の製造装置は、前記稼動制御部によって少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、第1ピンと第2ピンをそれぞれの同心円周上で周方向に稼動させるようになっているものである。

【0028】

上記する製造装置によれば、稼動制御部によって第1ピンと第2ピンをそれぞれの同心円周上で周方向に稼動させることで、波形形状を呈するプリプレグを容易に螺旋形状に変形させることができる。なお、上記するピンとして、たとえばテフロン棒や捻ったワイヤー等にニクロム線を巻いた撚り線等の柔軟性を有するピンを適用することで、形成される螺旋形状のプリプレグの歯先の稜線を湾曲させることもできる。

【0029】

また、上記するプリプレグ材の製造装置は、2つの平板が第1ピンと第2ピンの軸線方向に間隔を置いて設けられ、該平板のそれぞれが第1ピンと第2ピンを遊嵌して径方向に延びるそれぞれ固有の第1のスライド孔を備えており、前記稼動制御部によって稼動されるピンが前記第1のスライド孔の内部を径方向に稼動されるようになっていれば、第1ピンと第2ピンはその第1のスライド孔に沿って稼動され、ピンの稼動がガイドされてより形状の安定したプリプレグを形成することができる。

【0030】

さらに、複数の第1ピンと複数の第2ピンの同心円中心を回転中心として、前記2つの平板の少なくとも一方を回転駆動させる駆動部をさらに備えており、前記駆動部によって、前記2つの平板の回転角度が相対的に異なるように2つの平板の少なくとも一方が回転され、第1ピンと第2ピンの軸心が傾斜して、波形形状のプリプレグが螺旋状に形成されるようになっているのが好ましい。上記する製造装置によれば、駆動部によって平板を回転させるだけで、全てのピンを同時に周方向に移動させることができる。

【0031】

また、前記2つの平板の少なくとも一方の平板には、第1ピンと第2ピンを遊嵌して径方向に延びる前記第1のスライド孔から周方向に延びるそれぞれ固有の第2のスライド孔がさらに備えられており、前記稼動制御部によって、前記2つの平板においてそれぞれのピンの周方向の稼動量が異なるように第1ピンと第2ピンが前記第2のスライド孔に沿って稼動され、第1ピンと第2ピンの軸心が傾斜して、波形形状のプリプレグが螺旋状に形成されるようになっていてもよい。この製造装置によれば、第2のスライド孔によってピンの周方向への稼動がガイドされ、より形状の安定した螺旋形状のプリプレグを形成することができる。

【0032】

また、本発明の樹脂歯車の製造装置は、上記する生産性の高いプリプレグ材と、少なくとも樹脂歯車用の成形型と該成形型内にマトリックス樹脂を射出する射出部からなる樹脂歯車の製造装置であって、上記するプリプレグ材の製造装置により製造されたプリプレグ材が前記成形型内に配置され、前記射出部によって該成形型内にマトリックス樹脂が射出されて充填され、該マトリックス樹脂が硬化されて、プリプレグ材とマトリックス樹脂が一体成形されるようになっているものである。

【0033】

上記する樹脂歯車の製造装置によれば、上記する生産性の高い本発明の製造装置によって製造されたプリプレグ材を既存の成形型や射出部に適用して射出成形することにより、効率的に歯部の強化された樹脂歯車を製造でき、製造コストを抑制しながら、その生産効率を高めることができる。

【発明の効果】

【0034】

以上の説明から理解できるように、本発明のプリプレグ材の製造方法とその製造装置によれば、プリプレグの配置を簡素化でき、したがって、プリプレグ材の生産性を向上させることができる。さらに、生産性の高い本発明のプリプレグ材の製造方法やそのための製造装置によって製造されたプリプレグ材を既存の成形型等に適用することにより、歯部の強化された樹脂歯車を効率的に製造することができる。

【図面の簡単な説明】

【0035】

【図1】本発明のプリプレグ材の製造方法、および樹脂歯車の製造方法を説明するフロー図である。

【図2】本発明のプリプレグ材の製造装置の一実施の形態の斜視図である。

【図3】(a)は図2で示すプリプレグ材の製造装置にプリプレグを配置した形態を示した斜視図、(b)はそのB−B矢視図である。

【図4】(a)は、図3aに続いて、プリプレグ材の製造装置のピンを稼動させた形態を示した斜視図、(b)はそのB−B矢視図である。

【図5】(a)は、本発明の樹脂歯車の製造装置の一実施の形態の縦断面図、(b)はそのB−B矢視図である。

【図6】図5で示す樹脂歯車の製造装置にて製造される樹脂歯車を示した斜視図である。

【図7】本発明のプリプレグ材の製造装置の第2の実施の形態の斜視図である。

【図8】図7で示すプリプレグ材の製造装置で使用する型を示した斜視図である。

【図9】図7で示すプリプレグ材の製造装置にて製造されるプリプレグ材を使用して製造される樹脂歯車を示した斜視図である。

【図10】本発明のプリプレグ材の製造装置の第3の実施の形態の斜視図である。

【図11】従来のプリプレグ材の製造装置を示した斜視図である。

【発明を実施するための形態】

【0036】

以下、図面を参照して本発明の実施の形態を説明する。なお、図示例は、第1ピンと第2ピンをそれぞれ12本使用する形態を示しているが、そのピンの本数やピンの稼動距離、ピンの長さ等は、樹脂歯車の歯数や歯の高さ、歯車の厚み等に応じて適宜選定されるものである。

【0037】

図1は、本発明のプリプレグ材の製造方法と、この製造方法にて製造されるプリプレグ材を使用して樹脂歯車を製造する方法を説明するフロー図である。図示するプリプレグ材の製造方法においては、同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有しており、複数の第1ピンと複数の第2ピンのうち少なくとも一方のピンが径方向に同期して稼動されるようになっている。

【0038】

図1で示すプリプレグ材の製造方法と樹脂歯車の製造方法は、第2ピンが第1ピンの径方向外方に配された姿勢でプリプレグ材を配置する配置工程(S1)と、プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させる稼動工程(S2)と、プリプレグ材とマトリックス樹脂を一体成形する成形工程(S3)から大略構成されている。

【0039】

まず、配置工程(S1)では、プリプレグを同一円周上に並んだ複数の第1ピンの径方向外側に外接するように略環状に配置し、そのプリプレグの外側に複数の第2ピンを同一円周上に並べて配置する。その際、プリプレグを複数の第2ピンの径方向内側に内接するように配置してもよい。また、第1ピンや第2ピンに接することなく、その第1ピンと第2ピンとの間にプリプレグを配置してもよい。さらに、最初に、プリプレグを同一円周上に並んだ複数の第2ピンの径方向内側に内接するように略環状に配置し、その後、プリプレグの内側に複数の第1ピンを同一円周上に並べて配置してもよい。

【0040】

次いで、稼動工程(S2)では、プリプレグを加熱しながら、第1ピンと第2ピンのうち、少なくとも一方のピンを径方向に稼動させ、第2ピンを第1ピンよりも径方向内方に配して波形形状のプリプレグを形成する。その際、第1ピンと第2ピンの双方を径方向に同期して稼動させれば、プリプレグの外周長さを変化させることなく、波形形状のプリプレグを形成することができる。また、プリプレグのうち上記する第1ピンと第2ピンに接する箇所は成形される樹脂歯車の歯先と歯元の屈曲部となるため、この稼動工程(S2)において第1ピンと第2ピンを加熱し、プリプレグの加熱された第1ピンと第2ピンと接する箇所のみを加熱すれば、プリプレグの歯先と歯元の屈曲部となる部分のみを局部的に迅速に加熱することができ、プリプレグの他の箇所の熱変形を抑制しながら、迅速にプリプレグの屈曲部を形成することができる。

【0041】

上記する稼動工程(S2)では、さらに、少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、第1ピンと第2ピンをそれぞれの同心円周上で周方向に稼動させることもできる。この工程によって波形形状のプリプレグを螺旋形状に変形させ、後述する成形工程にて斜歯形状の樹脂歯車を成形することも可能となる。

【0042】

上記する稼動工程(S2)後の波形形状または螺旋形状のプリプレグをピンから分離した後に、成形工程(S3)では、そのプリプレグ材を樹脂歯車成形用の成形型内に配置し、この成形型内にマトリックス樹脂を射出して充填し、冷却等によってマトリックス樹脂を硬化させてプリプレグ材とマトリックス樹脂を一体成形する。

【0043】

上記する製造方法によって、樹脂歯車の表層部にプリプレグ材が埋設された平歯車または斜歯歯車の樹脂歯車が成形されることとなる。なお、斜歯歯車においては、歯当たりが分散されるために駆動時の騒音が抑制され、さらに伝達トルクの変動が抑制されることから、平歯車に比して利用価値の高いものとなっている。また、その歯車の伝達トルクが小さい場合には斜歯歯車の歯部の傾斜角を大きくし、伝達トルクが大きい場合にはその傾斜角を小さくする等、その使用状況に応じて様々な形状の斜歯歯車を成形することもできる。

【0044】

次に、図2〜図4を参照して、本発明のプリプレグ材の製造装置の一実施の形態について説明する。図2は、本発明のプリプレグ材の製造装置の一実施の形態を示した斜視図であり、図3aは図2で示すプリプレグ材の製造装置にシート状のプリプレグを配置した形態を示した斜視図、図3bはそのB−B矢視図であり、図4aは、図3aに続いて、プリプレグ材の製造装置のピンを稼動させた形態を示した斜視図、図4bはそのB−B矢視図である。

【0045】

図2で示すプリプレグ材の製造装置100は、第1ピン11と第2ピン12、ピンの軸線方向に間隔を置いて設けられている上方の平板13と下方の平板14からなる配置部10と、第1ピン11と第2ピン12を径方向に稼動させるための稼動装置23と第1ピン11と第2ピン12を案内するためのガイド21,22からなる稼動制御部20から大略構成されている。ここで、上方の平板13と下方の平板14には、第1ピン11を遊嵌して径方向に延びるスライド孔15,16と第2ピン12を遊嵌して径方向に延びるスライド孔17,18が備えられ、第1ピン11と第2ピン12は、このスライド孔に沿ってそれぞれが径方向に稼動できるようになっている。また、同図において、稼動装置23は上方の平板13上に載置された形態を示しているが、稼動装置23を含む稼動制御部20については図示する形態に限定されず、第1ピン11と第2ピン12を径方向に稼動できる形態であればよい。

【0046】

図3および図4を参照して、本発明のプリプレグ材の製造装置にて波形形状のプリプレグ材を製造する方法について詳述する。なお、同図においては、第1ピンと第2ピンの位置を視認できるように上方の平板13上の稼動制御部20を省略している。また、本製造装置で使用するプリプレグは繊維方向を樹脂歯車の周方向に配向したUDプリプレグであり、その厚みは約0.2〜0.3mm程度である。

【0047】

まず、図3aで示すように、配置部10の上方の平板13のスライド孔15に第1ピン11を同心円上に並べて配置しておき、その複数の第1ピン11の径方向外側に外接するようにプリプレグ1を略3周分巻き付ける。そして、その環状に配されたプリプレグ1の外側に、上方の平板13のスライド孔17に受け入れられるように第2ピン12を同心円上に並べて配置した後に、下方の平板14を配置して第1ピン11と第2ピン12の下端をスライド孔16,18に挿入する。なお、第2ピン12と下方の平板14が同時に配置されるように予め双方が組みつけられているのが好ましい。また、プリプレグの巻き付け回数については、樹脂歯車の強度に応じて適宜選択できるものである。

【0048】

ここで配置されるプリプレグ1は、図3bで示すように、略円形を呈して第1ピン11と第2ピン12の間に配置されることとなる。したがって、プリプレグを波形に変形させ、第1ピン11と第2ピン12に交互に絡ませながらプリプレグを配置する工程が不要となることから、容易かつ効率的にプリプレグを製造装置に配置することができる。ここで、プリプレグ1が複数の第1ピン11の径方向外側に外接し、かつ複数の第2ピン12の径方向内側に内接していれば、上記する略円形の形状を確実に保持することもできる。

【0049】

次いで、図4aで示すように、不図示の稼動制御部によって、第1ピン11と第2ピン12がそれぞれ同心円を維持しながら同期して径方向内方に稼動される。その際、第1ピン11と第2ピン12が、たとえばヒータ機能を有する加熱手段を兼ね備えていて、その加熱手段によってプリプレグ1の融点近傍までプリプレグ1が加熱される。なお、第1ピン11と第2ピン12の径方向への稼動については、たとえば第1ピン11と第2ピン12が同一の稼動速度で稼動される形態や、第1ピン11と第2ピン12が異なる稼動速度で稼動される形態等、プリプレグ1の外周長さが一定に保たれるようにそれぞれのピンの稼動速度や稼動量が制御されているのが好ましい。また、たとえば第1ピン11のみや第2ピン12のみが径方向に稼動される形態であれば、第1ピン11と第2ピン12の稼動制御が容易となることから好ましい。

【0050】

また、上記するピンの稼動時におけるプリプレグ1の加熱の形態として、第1ピン11と第2ピン12がヒータ機能を有する加熱手段を兼ね備えている形態に代えて、高温雰囲気下でプリプレグ1全体を加熱する形態も適用できる。しかし、既述のように、第1ピン11と第2ピン12が加熱手段を兼ね備えていることで、変形させるべき箇所のみを局部的に加熱することができ、加熱と冷却の時間を短縮して波形形状のプリプレグ材を製造することができる。

【0051】

そして、図4bで示すように、プリプレグ1が加熱されながら、第2ピン12が第1ピン11より径方向内方に配置されるまで第1ピン11と第2ピン12がスライド孔に沿って稼動されてプリプレグ1が波形状に形成されることとなる。

【0052】

上記する波形形状のプリプレグ1は、第1ピンと第2ピンが加熱された状態で所定時間その形状が保持され、所望の形状に賦形された後に、第1ピンと第2ピンが常温まで放熱または冷却され、プリプレグが所定温度まで冷却されて樹脂歯車に埋設される予備体としてのプリプレグ材1aが形成されることとなる。

【0053】

そして、上記するプリプレグ材1aは、たとえば下方の平板14が取り外され、第1ピン11と第2ピン12に絡められたプリプレグ材1aがピンの下方に向かって滑動されて、本発明のプリプレグ材の製造装置100から取り出される。

【0054】

次に、図5を参照して、本発明の樹脂歯車の製造装置の一実施の形態について説明する。図示する樹脂歯車の製造装置500は、固定型51と可動型52からなる樹脂歯車用の成形型50と、成形型50内にマトリックス樹脂2を射出するための射出部60から大略構成されている。ここで、固定型51の略中央には、その下方に配された射出部60から射出されるマトリックス樹脂2を成形型50の内部に案内するための案内孔53が備えられている。また、可動型52の略中央には凸部54が設けられており、成形後の樹脂歯車の中央に円筒状の貫通孔が形成されるようになっている。さらに、固定型51の内周面55には樹脂歯車用の歯型形状が備えられている。

【0055】

図5aで示す製造装置500においては、まず、上記するプリプレグ材の製造装置100により製造されたプリプレグ材1aが、固定型51の内周面55に備えられた歯型形状に沿うように固定型51内に配置されて可動型52が下降する。その後、射出部60からマトリックス樹脂2が射出され、そのマトリックス樹脂2は固定型51の案内孔52を介して、固定型51と可動型52によって画定された領域に充填される。そして、この成形型50内に充填されたマトリックス樹脂2が反応あるいは冷却等によって硬化され、プリプレグ材1aとマトリックス樹脂2が一体成形されることとなる。なお、この一体成形された樹脂歯車は可動型52が上昇して成形型50から脱型され、図5bで示すような、中央に円筒状の貫通孔が備えられ、表層部にプリプレグ材1aが埋設された樹脂歯車が製造される(図6参照)。

【0056】

次に、図7を参照して、本発明のプロプレグ材の製造装置の第2の実施の形態を説明する。図示するプロプレグ材の製造装置100Aは、上記するプリプレグ材の製造装置100に対し、さらに上方の平板13を回転駆動させるための駆動部30を備えており、この駆動部30は上方の平板13と接する回転板31とその回転板31を回転駆動させる駆動装置32から構成されている。

【0057】

ここで、駆動部30については図示する形態に限定されず、上方の平板13を回転駆動できる形態であればよい。また、図示するような上方の平板13のみを回転駆動させる形態や、下方の平版14を回転駆動させる形態、上方の平板13と下方の平版14の双方をそれぞれの回転角度が異なるように回転駆動させる形態などを適用できる。

【0058】

図示する製造装置100Aにおいては、まず、図1で示すプリプレグ材の製造装置100と同様に、プリプレグ1Aを第1ピン11Aの径方向外側に外接するように配置し、第1ピン11Aと第2ピン12Aを径方向に稼動させて波形形状のプリプレグ1Aが形成される。そして、第1ピン11Aと第2ピン12Aが加熱された状態で、駆動部30の駆動装置32を駆動して回転板31を回転させ、それに伴って上方の平板13Aが回転されて、上方の平板13Aのスライド孔15A,17Aに挿入された第1ピン11Aと第2ピン12Aが同時に回転されることとなる。ここで、第1ピン11Aと第2ピン12Aの下端は下方の平板14Aの径方向のスライド孔16A,18Aに遊嵌され、下方の平板14Aは固定されており、上方の平板13Aのみが回転することで第1ピン11Aと第2ピン12Aの軸線は駆動前のピンの軸線方向に対して傾斜する。したがって、第1ピン11Aと第2ピン12Aに絡められたプリプレグ1Aは螺旋状に変形し、その後プリプレグ1Aが所定温度まで冷却されて、熱賦形された螺旋形状を呈するプリプレグ材が形成されることとなる。

【0059】

ここで、上記するピンとして、たとえばテフロン棒や捻ったワイヤー等にニクロム線を巻き付けた撚り線等の柔軟性を有する適切なピンを選定すれば、上方の平板13Aを回転させて第1ピン11Aと第2ピン12Aの軸心を傾斜させる際に、たとえばピンの捻りによってそれぞれのピンを弦巻状に湾曲させることもできる。また、上方の平板13Aを回転させる際に、図8で示すような内周面に斜歯形状を備えた型41,42を波形形状のプリプレグ1Aの左右から同心円中心に向かって移動させて一定量押し込むことで、第1ピン11Aと第2ピン12Aを湾曲させ、歯先の稜線が湾曲した弦巻形状のプリプレグを形成することもできる。

【0060】

上記するプリプレグ材の製造装置100Aによって製造された螺旋形状のプリプレグ材1Aaを図5と同様の樹脂歯車の製造装置に適用することで、プリプレグ材1Aaとマトリックス樹脂2Aが一体成形され、歯部がプリプレグ材1Aaで強化された斜歯形状を呈する樹脂歯車を製造することができる(図9参照)。

【0061】

次に、図10を参照して、本発明のプロプレグ材の製造装置の第3の実施の形態を説明する。図示するプリプレグ材の製造装置100Bは、上記するプリプレグ材の製造装置100に対し、さらに上方の平板13Bの第1ピン11Bと第2ピン12Bを遊嵌して径方向に延びるスライド孔15B,17B(第1のスライド孔)の径方向内方の端部から周方向に延びるスライド孔15Ba,17Ba(第2のスライド孔)を備えている。なお、同図においては、第1ピン11Bと第2ピン12Bの位置を視認できるように、上方の平板13B上の稼動制御部は省略されている。

【0062】

図示する製造装置100Bにおいては、まず、図1で示すプリプレグ材の製造装置100と同様に、プリプレグ1Bを第1ピン11Bの径方向外側に外接するように配置し、第1ピン11Bと第2ピン12Bを径方向に稼動させて波形形状のプリプレグ1Bが形成される。そして、第1ピン11Bと第2ピン12Bが加熱された状態で、不図示の稼動制御部によって、第1ピン11Bと第2ピン12Bが上方の平板13Bの周方向のスライド孔15Ba,17Baに沿って稼動される。ここで、第1ピン11Bと第2ピン12Bの下端は下方の平板14Bの径方向のスライド孔16B,18Bに遊嵌され、下方の平板14Bが固定されていることから、第1ピン11Bと第2ピン12Bの軸線は駆動前のピンの軸線方向に対して傾斜する。したがって、第1ピン11Bと第2ピン12Bに絡められたプリプレグ1Bは螺旋状に形成され、その後プリプレグ1Bが所定温度まで冷却されて、熱賦形された螺旋形状を呈するプリプレグ材が形成されることとなる。なお、稼動制御部によって第1ピン11Bと第2ピン12Bを上方の平板13Bの周方向のスライド孔15Ba,17Baに沿って稼動させる際、図8で示すような内周面に斜歯形状を備えた型41,42を波形形状のプリプレグ1Bの左右から一定量押し込むことで、第1ピン11Bと第2ピン12Bを湾曲させ、歯先の稜線が湾曲した弦巻形状のプリプレグを形成することもできる。

【0063】

上記するプリプレグ材の製造装置100Bによって製造された螺旋形状のプリプレグ材を図5と同様の樹脂歯車の製造装置に適用することで、プリプレグ材とマトリックス樹脂が一体成形され、歯部がプリプレグ材で強化された斜歯形状の樹脂歯車を製造することができる。

【0064】

なお、上記する樹脂歯車の歯幅については適宜選定することができる。たとえば、複数個分の厚みを有する樹脂歯車を予め成形した後に所望の厚みにこの樹脂歯車を切断すれば、樹脂歯車の製造効率を更に高めることもできる。

【0065】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0066】

1…プリプレグ、2…マトリックス樹脂、10…配置部、11…第1ピン、12…第2ピン、13…上方の平板、14…下方の平板、15,16,17,18…径方向のスライド孔(第1のスライド孔)、15Ba,17Ba…周方向のスライド孔(第2のスライド孔)、20…稼動制御部、21,22…ガイド、23…稼動装置、30…駆動部、31…回転板、32…駆動装置、50…成形型、51…固定型、52…可動型、53…案内孔、54…凸部、55…内周面、60…射出部、100…プリプレグ材の製造装置、500…樹脂歯車の製造装置、S1…配置工程、S2…稼動工程、S3…成形工程

【特許請求の範囲】

【請求項1】

同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の該第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有し、該第1ピンと該第1ピンよりも径方向内方に配された該第2ピンに交互にプリプレグを絡ませて、波形形状のプリプレグ予備体を形成するプリプレグ材の製造方法であって、

複数の前記第1ピンと複数の前記第2ピンのうち、少なくとも一方のピンは径方向に同期して稼動されるようになっており、

前記第2ピンが前記第1ピンの径方向外方に配された姿勢で、プリプレグを該第1ピンと該第2ピンの間に配置する配置工程と、

前記プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させ、プリプレグを波形形状に形成する稼動工程とからなるプリプレグ材の製造方法。

【請求項2】

前記稼動工程において、複数の前記第1ピンと複数の前記第2ピンの双方を、それぞれ同期して径方向に稼動させる請求項1に記載のプリプレグ材の製造方法。

【請求項3】

前記稼動工程において、前記第1ピンと前記第2ピンの少なくとも一方を加熱し、前記プリプレグの加熱された該ピンと接する箇所のみを加熱する請求項1または2に記載のプリプレグ材の製造方法。

【請求項4】

前記稼動工程において少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、前記第1ピンと前記第2ピンをそれぞれの同心円周上で周方向に稼動させる請求項1〜3のいずれかに記載のプリプレグ材の製造方法。

【請求項5】

請求項1〜4のいずれかに記載の製造方法により製造されたプリプレグ材を樹脂歯車成形用の成形型内に配置し、該成形型内にマトリックス樹脂を射出して充填し、該マトリックス樹脂を硬化させて、プリプレグ材とマトリックス樹脂を一体成形する樹脂歯車の製造方法。

【請求項6】

同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の該第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有し、該第1ピンと該第1ピンよりも径方向内方に配された該第2ピンに交互にプリプレグを絡ませて、波形形状のプリプレグ予備体を形成するプリプレグ材の製造装置であって、

少なくとも第1ピンと第2ピンを有し、該第2ピンが該第1ピンの径方向外方に配された姿勢で、プリプレグを該第1ピンと該第2ピンの間に配置する配置部と、

第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に同期して稼動させ、プリプレグを波形形状に形成する稼動制御部と、

ピンの稼動中にプリプレグを加熱する加熱手段とからなるプリプレグ材の製造装置。

【請求項7】

前記稼動制御部によって、複数の前記第1ピンと複数の前記第2ピンの双方が、それぞれ同期して径方向に稼動されるようになっている請求項6に記載のプリプレグ材の製造装置。

【請求項8】

前記第1ピンと前記第2ピンのうち、少なくとも一方のピンが加熱手段を兼ね備えており、前記プリプレグの加熱される該ピンと接する箇所のみが加熱されるようになっている請求項6または7に記載のプリプレグ材の製造装置。

【請求項9】

前記稼動制御部によって少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、前記第1ピンと前記第2ピンをそれぞれの同心円周上で周方向に稼動させるようになっている請求項6〜8のいずれかに記載のプリプレグ材の製造装置。

【請求項10】

2つの平板が第1ピンと第2ピンの軸線方向に間隔を置いて設けられ、該平板のそれぞれが第1ピンと第2ピンを遊嵌して径方向に延びるそれぞれ固有の第1のスライド孔を備えており、

前記稼動制御部によって稼動されるピンが前記第1のスライド孔の内部を径方向に稼動されるようになっている請求項6〜9のいずれかに記載のプリプレグ材の製造装置。

【請求項11】

複数の第1ピンと複数の第2ピンの同心円中心を回転中心として、前記2つの平板の少なくとも一方を回転駆動させる駆動部をさらに備えており、

前記駆動部によって、前記2つの平板の回転角度が相対的に異なるように2つの平板の少なくとも一方が回転され、第1ピンと第2ピンの軸心が傾斜して、波形形状のプリプレグが螺旋状に形成されるようになっている請求項10に記載のプリプレグ材の製造装置。

【請求項12】

前記2つの平板の少なくとも一方の平板には、第1ピンと第2ピンを遊嵌して径方向に延びる前記第1のスライド孔から周方向に延びるそれぞれ固有の第2のスライド孔がさらに備えられており、

前記稼動制御部によって、前記2つの平板におけるそれぞれのピンの周方向の稼動量が異なるように第1ピンと第2ピンが前記第2のスライド孔に沿って稼動され、第1ピンと第2ピンの軸心が傾斜して、波形形状のプリプレグが螺旋状に形成されるようになっている請求項10に記載のプリプレグ材の製造装置。

【請求項13】

少なくとも樹脂歯車用の成形型と該成形型内にマトリックス樹脂を射出する射出部からなる樹脂歯車の製造装置であって、

請求項6〜12のいずれかに記載の製造装置により製造されたプリプレグ材が前記成形型内に配置され、前記射出部によって該成形型内にマトリックス樹脂が射出されて充填され、該マトリックス樹脂が硬化されて、プリプレグ材とマトリックス樹脂が一体成形されるようになっている樹脂歯車の製造装置。

【請求項1】

同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の該第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有し、該第1ピンと該第1ピンよりも径方向内方に配された該第2ピンに交互にプリプレグを絡ませて、波形形状のプリプレグ予備体を形成するプリプレグ材の製造方法であって、

複数の前記第1ピンと複数の前記第2ピンのうち、少なくとも一方のピンは径方向に同期して稼動されるようになっており、

前記第2ピンが前記第1ピンの径方向外方に配された姿勢で、プリプレグを該第1ピンと該第2ピンの間に配置する配置工程と、

前記プリプレグを加熱しながら、第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に稼動させ、プリプレグを波形形状に形成する稼動工程とからなるプリプレグ材の製造方法。

【請求項2】

前記稼動工程において、複数の前記第1ピンと複数の前記第2ピンの双方を、それぞれ同期して径方向に稼動させる請求項1に記載のプリプレグ材の製造方法。

【請求項3】

前記稼動工程において、前記第1ピンと前記第2ピンの少なくとも一方を加熱し、前記プリプレグの加熱された該ピンと接する箇所のみを加熱する請求項1または2に記載のプリプレグ材の製造方法。

【請求項4】

前記稼動工程において少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、前記第1ピンと前記第2ピンをそれぞれの同心円周上で周方向に稼動させる請求項1〜3のいずれかに記載のプリプレグ材の製造方法。

【請求項5】

請求項1〜4のいずれかに記載の製造方法により製造されたプリプレグ材を樹脂歯車成形用の成形型内に配置し、該成形型内にマトリックス樹脂を射出して充填し、該マトリックス樹脂を硬化させて、プリプレグ材とマトリックス樹脂を一体成形する樹脂歯車の製造方法。

【請求項6】

同一円周上に間隔を置いて並んだ複数の第1ピンと、隣接する2本の該第1ピンの間にそれぞれ1本のピンが径方向内方に位置して同一円周上に間隔を置いて並んだ複数の第2ピンを有し、該第1ピンと該第1ピンよりも径方向内方に配された該第2ピンに交互にプリプレグを絡ませて、波形形状のプリプレグ予備体を形成するプリプレグ材の製造装置であって、

少なくとも第1ピンと第2ピンを有し、該第2ピンが該第1ピンの径方向外方に配された姿勢で、プリプレグを該第1ピンと該第2ピンの間に配置する配置部と、

第2ピンが第1ピンよりも径方向内方に配されるように、少なくとも一方のピンを径方向に同期して稼動させ、プリプレグを波形形状に形成する稼動制御部と、

ピンの稼動中にプリプレグを加熱する加熱手段とからなるプリプレグ材の製造装置。

【請求項7】

前記稼動制御部によって、複数の前記第1ピンと複数の前記第2ピンの双方が、それぞれ同期して径方向に稼動されるようになっている請求項6に記載のプリプレグ材の製造装置。

【請求項8】

前記第1ピンと前記第2ピンのうち、少なくとも一方のピンが加熱手段を兼ね備えており、前記プリプレグの加熱される該ピンと接する箇所のみが加熱されるようになっている請求項6または7に記載のプリプレグ材の製造装置。

【請求項9】

前記稼動制御部によって少なくとも一方のピンを径方向に稼動させた後に、第1ピンと第2ピンの軸心が傾斜するように、前記第1ピンと前記第2ピンをそれぞれの同心円周上で周方向に稼動させるようになっている請求項6〜8のいずれかに記載のプリプレグ材の製造装置。

【請求項10】

2つの平板が第1ピンと第2ピンの軸線方向に間隔を置いて設けられ、該平板のそれぞれが第1ピンと第2ピンを遊嵌して径方向に延びるそれぞれ固有の第1のスライド孔を備えており、

前記稼動制御部によって稼動されるピンが前記第1のスライド孔の内部を径方向に稼動されるようになっている請求項6〜9のいずれかに記載のプリプレグ材の製造装置。

【請求項11】

複数の第1ピンと複数の第2ピンの同心円中心を回転中心として、前記2つの平板の少なくとも一方を回転駆動させる駆動部をさらに備えており、

前記駆動部によって、前記2つの平板の回転角度が相対的に異なるように2つの平板の少なくとも一方が回転され、第1ピンと第2ピンの軸心が傾斜して、波形形状のプリプレグが螺旋状に形成されるようになっている請求項10に記載のプリプレグ材の製造装置。

【請求項12】

前記2つの平板の少なくとも一方の平板には、第1ピンと第2ピンを遊嵌して径方向に延びる前記第1のスライド孔から周方向に延びるそれぞれ固有の第2のスライド孔がさらに備えられており、

前記稼動制御部によって、前記2つの平板におけるそれぞれのピンの周方向の稼動量が異なるように第1ピンと第2ピンが前記第2のスライド孔に沿って稼動され、第1ピンと第2ピンの軸心が傾斜して、波形形状のプリプレグが螺旋状に形成されるようになっている請求項10に記載のプリプレグ材の製造装置。

【請求項13】

少なくとも樹脂歯車用の成形型と該成形型内にマトリックス樹脂を射出する射出部からなる樹脂歯車の製造装置であって、

請求項6〜12のいずれかに記載の製造装置により製造されたプリプレグ材が前記成形型内に配置され、前記射出部によって該成形型内にマトリックス樹脂が射出されて充填され、該マトリックス樹脂が硬化されて、プリプレグ材とマトリックス樹脂が一体成形されるようになっている樹脂歯車の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−96460(P2012−96460A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−246145(P2010−246145)

【出願日】平成22年11月2日(2010.11.2)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]