プリプレグ繊維の製造システム、プリプレグ繊維の製造方法、プリプレグ繊維巻取りボビン

【課題】樹脂を含浸させた繊維束にボイドが発生した場合であっても、該ボイドの除去を容易にする。

【解決手段】プリプレグ繊維20の製造システムに用いられる巻取りボビン16は、同心円状に、かつ直径の異なる複数の巻取り部22a,22b,22cを有する。繊維束に樹脂を含浸させたプリプレグ繊維20を巻き取った巻取りボビン16を減圧器で減圧することにより脱気され、ボイドを除去することができる。

【解決手段】プリプレグ繊維20の製造システムに用いられる巻取りボビン16は、同心円状に、かつ直径の異なる複数の巻取り部22a,22b,22cを有する。繊維束に樹脂を含浸させたプリプレグ繊維20を巻き取った巻取りボビン16を減圧器で減圧することにより脱気され、ボイドを除去することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリプレグ繊維の製造システム、プリプレグ繊維の製造方法、プリプレグ繊維巻取りボビンに関する。

【背景技術】

【0002】

酸素や窒素など、常温常圧状態における容積の大きな気体を高密度、小容量にて貯蔵するための容器として、所定の圧力により圧縮させて液体または気体として貯蔵する、圧力容器が使用されている。従来、耐圧性を有する鋼鉄製その他の金属製圧力容器が使用されてきたが、近年、天然ガスや水素ガスなどを貯蔵した圧力容器を車両などの移動体に搭載し、燃料として使用する技術に適用するため、圧力容器に対して要求される性能として、高密度化可能な耐圧性、耐久性はもちろんのこと、容器の軽量化も重要な課題となっていた。

【0003】

一方、例えば炭素繊維強化樹脂(CFRP)などの繊維強化樹脂(FRP)を用いた圧力容器が知られている。FRP製の圧力容器は一般に、金属製圧力容器よりも軽量であるため、車両などの移動体への搭載には有利であり、また、水素用圧力容器として使用する場合における、従来の鋼鉄製容器の課題であった水素脆化その他の懸念も少ないため、特に注目されている。

【0004】

図6は、一般的なFRP製圧力容器の構成の概略を説明するための図である。図6に示す圧力容器200は例えば、6−ナイロン(ナイロン6とも称する)、6,6−ナイロン(ナイロン66とも称する)などのナイロン樹脂、ポリエステル樹脂、ポリプロピレン樹脂などの熱可塑性樹脂で形成された中空形状のライナ30と、ライナ30の外周部分を被覆する繊維強化樹脂層(FRP層)32とを備え、構成されている。圧力容器200にはまた、少なくとも一つの口金38を有する。口金38には、図示しないバルブが接続可能に構成されており、このバルブ操作により圧力容器200の内外への高圧流体の流通を調節することができる。

【0005】

図7は、図6に示すA−A’断面の構成の概略を示す拡大図である。繊維強化樹脂層32は一般に、長く連続した糸状の繊維束(フィラメント)に熱硬化性樹脂などの樹脂液を含浸させ、必要に応じて乾燥させたいわゆるプリプレグ繊維をライナの外周表面に巻きつけて、その後該樹脂液を硬化させることにより形成される。これにより、繊維強化樹脂層32は、図7に示すように、ライナ30の外周表面に複数回および/または複数本巻きつけられた繊維束34の間を樹脂36が埋めるような構成を有することとなる。このとき、ライナ30の材質および/または厚みの他、例えば、繊維束34の太さや巻き数を調整し、繊維強化樹脂層32の厚みを調整することにより、圧力容器200の設計圧力を制御することができる。

【0006】

フィラメントへの樹脂液の含浸は、フィラメントワインディング(FW)とも称される、ライナへの巻き付け工程に先立つ工程として連続的に行なうことができる。また、別の手法として、ボビンに巻き付けたプリプレグ繊維を事前に用意し、これを別工程としてFWに利用することもまた、FRP製の圧力容器を作製するための周知の技法として知られている(例えば、特許文献1、2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平08−134235号公報

【特許文献2】特開2006−248758号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

FRP製圧力容器の作製に好適に用いられるフィラメントは一般に、直径が5〜7μm程度の細い繊維を、例えば3000本〜24000本まとめた繊維束である。このようなフィラメントに樹脂液を含浸させる際には、この繊維間に空気が入り込んでいわゆるボイドが発生し、樹脂液の含浸が不均一なプリプレグ繊維が形成されうる。かかるプリプレグ繊維を用いて作製された圧力容器は、ボイドを含まないプリプレグ繊維を用いて作製された圧力容器と比較して、樹脂量または樹脂密度が低い箇所を有するため、例えば耐衝撃性、耐圧性、耐久性などの物理的強度が懸念される場合があり得た。

【0009】

本発明は、樹脂を含浸させた繊維束にボイドが発生した場合であっても、該ボイドを容易に除去することのできるプリプレグ繊維巻取りボビン、プリプレグ繊維の製造システム、プリプレグ繊維の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の構成は以下のとおりである。

【0011】

(1)連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を製造するためのシステムであって、搬送される繊維束を樹脂液に含浸させる含浸手段と、樹脂液に含浸させた繊維束を巻き取る巻取り手段と、を含み、前記巻取り手段が、同心円状に、かつ直径の異なる複数の巻取り部を有する巻取りボビンである、プリプレグ繊維の製造システム。

【0012】

(2)上記(1)に記載のプリプレグ繊維の製造システムにおいて、前記ボビンに巻き取った、樹脂液に含浸させた繊維束を減圧して脱気させる脱気手段をさらに含む、プリプレグ繊維の製造システム。

【0013】

(3)連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を製造するための方法であって、搬送される繊維束を樹脂液に含浸させる含浸工程と、樹脂液に含浸させた繊維束を、同心円状に、かつ直径の異なる複数の巻き取り部を有するボビンに巻き取る巻取り工程と、を含む、プリプレグ繊維の製造方法。

【0014】

(4)上記(3)に記載のプリプレグ繊維の製造方法において、樹脂液に含浸させた繊維束を、複数の巻き取り部のうち直径の小さな箇所から順に巻き取る、プリプレグ繊維の製造方法。

【0015】

(5)上記(3)または(4)に記載のプリプレグ繊維の製造方法において、前記ボビンに巻き取った、樹脂液に含浸させた繊維束を減圧して脱気させる脱気工程をさらに含む、プリプレグ繊維の製造方法。

【0016】

(6)連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を巻き取るボビンであって、同心円状に、かつ直径の異なる複数の巻き取り部を有する、プリプレグ繊維巻取りボビン。

【発明の効果】

【0017】

樹脂を含浸させた繊維束にボイドが発生した場合であっても、該ボイドを容易に除去することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態におけるプリプレグ繊維の製造システムの一例について、その構成の概略を説明するための図である。

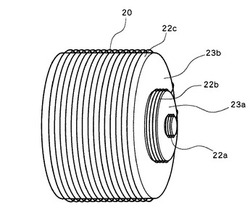

【図2A】図1に示す巻取りボビン16の一例を示す拡大図である。

【図2B】図2Aに示す巻取りボビン16にプリプレグ繊維を巻きつけた状態の一例を示す図である。

【図3】本発明の実施の形態におけるプリプレグ繊維の製造方法について示したフローチャートである。

【図4】プリプレグ繊維の巻き付け層数と脱気処理によるボイドの減少率との関係を例示するグラフである。

【図5】脱気処理による脱気時間とボイドの減少率との関係を例示するグラフである。

【図6】圧力容器の構成の概略を示す図である。

【図7】図6に示すA−A’断面の構成の概略を示す拡大図である。

【発明を実施するための形態】

【0019】

以下、図面を用いて詳細に説明する。

【0020】

図1を参照し、本発明の実施の形態におけるプリプレグ繊維の製造システムの構成の概略について説明する。図1に示すプリプレグ繊維の製造システム100は、巻出しボビン12から巻き出され、搬送される繊維束10に樹脂液を含浸させる含浸部14と、樹脂液を含浸させたプリプレグ繊維20を巻き取る巻取りボビン16とを備える含浸−巻き取りシステム40と、巻取りボビン16に巻き取ったプリプレグ繊維20を減圧して脱気させる減圧器24を備える脱気システム50と、を含み、構成されている。含浸−巻き取りシステム40においては、必要に応じて、駆動または搬送ローラ18,19、ダンサーロールやアキュームレータなどの図示しない張力緩和装置その他の公知の搬送補助機構や、乾燥手段などを併用することもできる。

【0021】

図2Aは、図1に示す巻取りボビン16の一例を示す要部拡大図である。図2Aに示す巻取りボビン16は、異なる直径を有する、同心円状に形成された複数の巻取り部22a,22b,22cを有する。図2Aに示す実施の形態において、第1の巻取り部22a,第2の巻取り部22b,第3の巻取り部22cはそれぞれ、一方端から他方端に向けて直径が順に大きくなるように異ならせて形成されている。巻取り部22a,22b,22cがそれぞれ、同心円状に形成されていることにより、プリプレグ繊維を重なり合わせることなく巻き取ることができる。また、図2Bに示すように、このような構成を有する巻取りボビン16への、プリプレグ繊維20の巻き取りを、直径の最も小さな第1の巻取り部22aから直径の最も大きな第3の巻取り部22cに向けて順に行うと、プリプレグ繊維を重なり合わせることなく巻き取ることができるため、好適である。

【0022】

本発明の実施の形態において、第1の巻取り部22aおよび/または第2の巻取り部22bに巻き取られたプリプレグ繊維20の脱落を防止し、かつ/または第1の巻取り部22aから第2の巻取り部22bへの巻き付け箇所の変更を容易にするために、第1の巻取り部22aと第2の巻取り部22bとの間の境界領域である第1の面23aまたはその近傍に、図示しない脱落防止部材または巻き付け補助機構を設けても良い。また、第2の巻取り部22bおよび/または第3の巻取り部22cに巻き取られたプリプレグ繊維20の脱落を防止し、かつ/または第2の巻取り部22bから第3の巻取り部22cへの巻き付け箇所の変更を容易にするために、第2の巻取り部22bと第3の巻取り部22cとの間の境界領域である第2の面23bまたはその近傍に、図示しない脱落防止部材または巻き付け補助機構を設けても良い。

【0023】

図1に戻り、脱気システム50における減圧器24は、真空ポンプまたは減圧ポンプ26に接続されている。プリプレグ繊維20を巻き取った巻取りボビン16を減圧器24内に収容し、真空または減圧ポンプ26を作動させて減圧器24内部を所定の圧力以下にまで減圧することにより、繊維間に発生したボイドを脱気して除去することができる。

【0024】

図1に示す脱気システム50を適用した場合における、プリプレグ繊維20に生じたボイドの除去は、図1に示す繊維束10に用いられた繊維の使用本数が多くなるにつれてより困難になる。そして、巻取りボビン16への巻き取りの際に、プリプレグ繊維20が層状に重なり合う回数が増えるにつれてもまた、脱気システム50によるボイドの除去がより困難になる。繊維束10に用いられた繊維の使用本数や樹脂液の種類にもよるが、一例では図4に示すように、プリプレグ繊維20の巻き付けにより形成される巻き付け層数が3を超えると急激にボイドの除去が困難となる。そこで、巻取りボビン16へのプリプレグ繊維20の巻き取りは、図1に示す脱気システム50により容易に脱気することができるよう、図2Bに示すように層状に重なり合わないように順に巻き取ることが好適である。なお、図1に示す繊維束10に用いられる繊維の使用本数によっては、プリプレグ繊維20を層状に重なり合うように巻きつけることで、ボイドを除去することは可能であるが、内層に行くにしたがってボイドを除去するための効果は減少するため、重なり合い度合いとしては2層程度に抑えることが好ましい。

【0025】

本発明の実施の形態において、プリプレグ繊維20を巻き取った巻取りボビン16からボイドを除去するために要求される減圧器24内の圧力は、繊維束10に用いられた繊維の使用本数や樹脂液の種類にもよるが、例えば10パスカル以下、より好ましくは0.1〜1.0パスカルとすることができる。また、減圧器24内の減圧による脱気処理に要する時間は、繊維束10に用いられた繊維の使用本数や樹脂液の種類にもよるが、例えば5時間以上、より好ましくは15時間以上とすることができる。一方、処理時間が長くなると(図5に示す一例では、20時間程度)、ボイドの除去が飽和し、以降継続して減圧させてもほとんどボイドは除去されず、ほぼ一定となる。そこで、脱気処理の継続時間が予め設定しておいた所定の時間を経過した後、または単位時間当たりのボイドの除去率が予め設定しておいた所定の減少率を下回り、飽和に達したと判断された後、脱気処理を終了することができる。

【0026】

以上説明したように、プリプレグ繊維20からのボイドの除去を実施する脱気システム50は、1または複数の巻取りボビン16ごとのバッチ処理となる。なお、巻取りボビン16に形成された巻取り部は、図2Aに示すような3箇所に限らず、巻き取るべきプリプレグ繊維20の長さおよび太さに応じて、さらには減圧器24に収容できるコンパクトな大きさとなるように適宜設計することができる。

【0027】

図1〜3を参照して、本発明の実施の形態におけるプリプレグ繊維の製造方法の概略について説明する。まず、搬送される繊維束10に、含浸部14で樹脂液を含浸する(S100)。次いで、樹脂液を含浸した繊維束(プリプレグ繊維20)を、同心円状に、かつ直径の異なる複数の巻取り部を有する巻取りボビン16に巻き取る(S102)。プリプレグ繊維20を巻き取った巻取りボビン16を、減圧器24に入れて減圧、脱気して、ボイドを除去する(S104)。

【0028】

本発明の実施の形態において、図1に示す繊維束10の材料としては、例えばガラス繊維、炭素繊維、ケブラ繊維などを用いることが可能であり、特に比強度、比剛性の観点から炭素繊維が好適に用いられる。より具体的には、T800繊維(東レ社製)、テナックスIM600(商品名)(東邦テナックス社製)などを挙げることができるが、これらに限定されない。また、繊維束10の機械的強度として、引張り強度が100〜300GPa程度のものが好ましいが、これに限定されない。

【0029】

また、繊維束10の幅(繊維束幅)は、使用する材料の強度に応じて適宜選択することが可能である。具体的には、2〜5mm程度のものが好適に用いられるが、これに限定されるものではない。

【0030】

一方、含浸部14を用いて繊維束10に含浸される樹脂液として、例えば液状の熱硬化性樹脂を用いることができ、要求される性能に応じて適宜選択することが可能である。かかる熱硬化性樹脂として、例えば、エポキシ樹脂、ポリエステル樹脂などを使用することができるが、これに限定されない。また、繊維束10に樹脂液を含浸させる方法として、例えばキスロール法やスリットダイ方式など、公知のあらゆる手法を適用することができる。

【産業上の利用可能性】

【0031】

本発明は、FRP製のあらゆる圧力容器の作製のために利用することが可能である。

【符号の説明】

【0032】

10,34 繊維束、12 巻出しボビン、14 含浸部、16 巻取りボビン、18,19 搬送ローラ、20 プリプレグ繊維、22a,22b,22c 巻取り部、23a,23b 面、24 減圧器、26 減圧ポンプ、30 ライナ、32 繊維強化樹脂層、36 樹脂、38 口金、40 含浸−巻き取りシステム、50 脱気システム、100 プリプレグ繊維の製造システム、200 圧力容器。

【技術分野】

【0001】

本発明は、プリプレグ繊維の製造システム、プリプレグ繊維の製造方法、プリプレグ繊維巻取りボビンに関する。

【背景技術】

【0002】

酸素や窒素など、常温常圧状態における容積の大きな気体を高密度、小容量にて貯蔵するための容器として、所定の圧力により圧縮させて液体または気体として貯蔵する、圧力容器が使用されている。従来、耐圧性を有する鋼鉄製その他の金属製圧力容器が使用されてきたが、近年、天然ガスや水素ガスなどを貯蔵した圧力容器を車両などの移動体に搭載し、燃料として使用する技術に適用するため、圧力容器に対して要求される性能として、高密度化可能な耐圧性、耐久性はもちろんのこと、容器の軽量化も重要な課題となっていた。

【0003】

一方、例えば炭素繊維強化樹脂(CFRP)などの繊維強化樹脂(FRP)を用いた圧力容器が知られている。FRP製の圧力容器は一般に、金属製圧力容器よりも軽量であるため、車両などの移動体への搭載には有利であり、また、水素用圧力容器として使用する場合における、従来の鋼鉄製容器の課題であった水素脆化その他の懸念も少ないため、特に注目されている。

【0004】

図6は、一般的なFRP製圧力容器の構成の概略を説明するための図である。図6に示す圧力容器200は例えば、6−ナイロン(ナイロン6とも称する)、6,6−ナイロン(ナイロン66とも称する)などのナイロン樹脂、ポリエステル樹脂、ポリプロピレン樹脂などの熱可塑性樹脂で形成された中空形状のライナ30と、ライナ30の外周部分を被覆する繊維強化樹脂層(FRP層)32とを備え、構成されている。圧力容器200にはまた、少なくとも一つの口金38を有する。口金38には、図示しないバルブが接続可能に構成されており、このバルブ操作により圧力容器200の内外への高圧流体の流通を調節することができる。

【0005】

図7は、図6に示すA−A’断面の構成の概略を示す拡大図である。繊維強化樹脂層32は一般に、長く連続した糸状の繊維束(フィラメント)に熱硬化性樹脂などの樹脂液を含浸させ、必要に応じて乾燥させたいわゆるプリプレグ繊維をライナの外周表面に巻きつけて、その後該樹脂液を硬化させることにより形成される。これにより、繊維強化樹脂層32は、図7に示すように、ライナ30の外周表面に複数回および/または複数本巻きつけられた繊維束34の間を樹脂36が埋めるような構成を有することとなる。このとき、ライナ30の材質および/または厚みの他、例えば、繊維束34の太さや巻き数を調整し、繊維強化樹脂層32の厚みを調整することにより、圧力容器200の設計圧力を制御することができる。

【0006】

フィラメントへの樹脂液の含浸は、フィラメントワインディング(FW)とも称される、ライナへの巻き付け工程に先立つ工程として連続的に行なうことができる。また、別の手法として、ボビンに巻き付けたプリプレグ繊維を事前に用意し、これを別工程としてFWに利用することもまた、FRP製の圧力容器を作製するための周知の技法として知られている(例えば、特許文献1、2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平08−134235号公報

【特許文献2】特開2006−248758号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

FRP製圧力容器の作製に好適に用いられるフィラメントは一般に、直径が5〜7μm程度の細い繊維を、例えば3000本〜24000本まとめた繊維束である。このようなフィラメントに樹脂液を含浸させる際には、この繊維間に空気が入り込んでいわゆるボイドが発生し、樹脂液の含浸が不均一なプリプレグ繊維が形成されうる。かかるプリプレグ繊維を用いて作製された圧力容器は、ボイドを含まないプリプレグ繊維を用いて作製された圧力容器と比較して、樹脂量または樹脂密度が低い箇所を有するため、例えば耐衝撃性、耐圧性、耐久性などの物理的強度が懸念される場合があり得た。

【0009】

本発明は、樹脂を含浸させた繊維束にボイドが発生した場合であっても、該ボイドを容易に除去することのできるプリプレグ繊維巻取りボビン、プリプレグ繊維の製造システム、プリプレグ繊維の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の構成は以下のとおりである。

【0011】

(1)連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を製造するためのシステムであって、搬送される繊維束を樹脂液に含浸させる含浸手段と、樹脂液に含浸させた繊維束を巻き取る巻取り手段と、を含み、前記巻取り手段が、同心円状に、かつ直径の異なる複数の巻取り部を有する巻取りボビンである、プリプレグ繊維の製造システム。

【0012】

(2)上記(1)に記載のプリプレグ繊維の製造システムにおいて、前記ボビンに巻き取った、樹脂液に含浸させた繊維束を減圧して脱気させる脱気手段をさらに含む、プリプレグ繊維の製造システム。

【0013】

(3)連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を製造するための方法であって、搬送される繊維束を樹脂液に含浸させる含浸工程と、樹脂液に含浸させた繊維束を、同心円状に、かつ直径の異なる複数の巻き取り部を有するボビンに巻き取る巻取り工程と、を含む、プリプレグ繊維の製造方法。

【0014】

(4)上記(3)に記載のプリプレグ繊維の製造方法において、樹脂液に含浸させた繊維束を、複数の巻き取り部のうち直径の小さな箇所から順に巻き取る、プリプレグ繊維の製造方法。

【0015】

(5)上記(3)または(4)に記載のプリプレグ繊維の製造方法において、前記ボビンに巻き取った、樹脂液に含浸させた繊維束を減圧して脱気させる脱気工程をさらに含む、プリプレグ繊維の製造方法。

【0016】

(6)連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を巻き取るボビンであって、同心円状に、かつ直径の異なる複数の巻き取り部を有する、プリプレグ繊維巻取りボビン。

【発明の効果】

【0017】

樹脂を含浸させた繊維束にボイドが発生した場合であっても、該ボイドを容易に除去することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態におけるプリプレグ繊維の製造システムの一例について、その構成の概略を説明するための図である。

【図2A】図1に示す巻取りボビン16の一例を示す拡大図である。

【図2B】図2Aに示す巻取りボビン16にプリプレグ繊維を巻きつけた状態の一例を示す図である。

【図3】本発明の実施の形態におけるプリプレグ繊維の製造方法について示したフローチャートである。

【図4】プリプレグ繊維の巻き付け層数と脱気処理によるボイドの減少率との関係を例示するグラフである。

【図5】脱気処理による脱気時間とボイドの減少率との関係を例示するグラフである。

【図6】圧力容器の構成の概略を示す図である。

【図7】図6に示すA−A’断面の構成の概略を示す拡大図である。

【発明を実施するための形態】

【0019】

以下、図面を用いて詳細に説明する。

【0020】

図1を参照し、本発明の実施の形態におけるプリプレグ繊維の製造システムの構成の概略について説明する。図1に示すプリプレグ繊維の製造システム100は、巻出しボビン12から巻き出され、搬送される繊維束10に樹脂液を含浸させる含浸部14と、樹脂液を含浸させたプリプレグ繊維20を巻き取る巻取りボビン16とを備える含浸−巻き取りシステム40と、巻取りボビン16に巻き取ったプリプレグ繊維20を減圧して脱気させる減圧器24を備える脱気システム50と、を含み、構成されている。含浸−巻き取りシステム40においては、必要に応じて、駆動または搬送ローラ18,19、ダンサーロールやアキュームレータなどの図示しない張力緩和装置その他の公知の搬送補助機構や、乾燥手段などを併用することもできる。

【0021】

図2Aは、図1に示す巻取りボビン16の一例を示す要部拡大図である。図2Aに示す巻取りボビン16は、異なる直径を有する、同心円状に形成された複数の巻取り部22a,22b,22cを有する。図2Aに示す実施の形態において、第1の巻取り部22a,第2の巻取り部22b,第3の巻取り部22cはそれぞれ、一方端から他方端に向けて直径が順に大きくなるように異ならせて形成されている。巻取り部22a,22b,22cがそれぞれ、同心円状に形成されていることにより、プリプレグ繊維を重なり合わせることなく巻き取ることができる。また、図2Bに示すように、このような構成を有する巻取りボビン16への、プリプレグ繊維20の巻き取りを、直径の最も小さな第1の巻取り部22aから直径の最も大きな第3の巻取り部22cに向けて順に行うと、プリプレグ繊維を重なり合わせることなく巻き取ることができるため、好適である。

【0022】

本発明の実施の形態において、第1の巻取り部22aおよび/または第2の巻取り部22bに巻き取られたプリプレグ繊維20の脱落を防止し、かつ/または第1の巻取り部22aから第2の巻取り部22bへの巻き付け箇所の変更を容易にするために、第1の巻取り部22aと第2の巻取り部22bとの間の境界領域である第1の面23aまたはその近傍に、図示しない脱落防止部材または巻き付け補助機構を設けても良い。また、第2の巻取り部22bおよび/または第3の巻取り部22cに巻き取られたプリプレグ繊維20の脱落を防止し、かつ/または第2の巻取り部22bから第3の巻取り部22cへの巻き付け箇所の変更を容易にするために、第2の巻取り部22bと第3の巻取り部22cとの間の境界領域である第2の面23bまたはその近傍に、図示しない脱落防止部材または巻き付け補助機構を設けても良い。

【0023】

図1に戻り、脱気システム50における減圧器24は、真空ポンプまたは減圧ポンプ26に接続されている。プリプレグ繊維20を巻き取った巻取りボビン16を減圧器24内に収容し、真空または減圧ポンプ26を作動させて減圧器24内部を所定の圧力以下にまで減圧することにより、繊維間に発生したボイドを脱気して除去することができる。

【0024】

図1に示す脱気システム50を適用した場合における、プリプレグ繊維20に生じたボイドの除去は、図1に示す繊維束10に用いられた繊維の使用本数が多くなるにつれてより困難になる。そして、巻取りボビン16への巻き取りの際に、プリプレグ繊維20が層状に重なり合う回数が増えるにつれてもまた、脱気システム50によるボイドの除去がより困難になる。繊維束10に用いられた繊維の使用本数や樹脂液の種類にもよるが、一例では図4に示すように、プリプレグ繊維20の巻き付けにより形成される巻き付け層数が3を超えると急激にボイドの除去が困難となる。そこで、巻取りボビン16へのプリプレグ繊維20の巻き取りは、図1に示す脱気システム50により容易に脱気することができるよう、図2Bに示すように層状に重なり合わないように順に巻き取ることが好適である。なお、図1に示す繊維束10に用いられる繊維の使用本数によっては、プリプレグ繊維20を層状に重なり合うように巻きつけることで、ボイドを除去することは可能であるが、内層に行くにしたがってボイドを除去するための効果は減少するため、重なり合い度合いとしては2層程度に抑えることが好ましい。

【0025】

本発明の実施の形態において、プリプレグ繊維20を巻き取った巻取りボビン16からボイドを除去するために要求される減圧器24内の圧力は、繊維束10に用いられた繊維の使用本数や樹脂液の種類にもよるが、例えば10パスカル以下、より好ましくは0.1〜1.0パスカルとすることができる。また、減圧器24内の減圧による脱気処理に要する時間は、繊維束10に用いられた繊維の使用本数や樹脂液の種類にもよるが、例えば5時間以上、より好ましくは15時間以上とすることができる。一方、処理時間が長くなると(図5に示す一例では、20時間程度)、ボイドの除去が飽和し、以降継続して減圧させてもほとんどボイドは除去されず、ほぼ一定となる。そこで、脱気処理の継続時間が予め設定しておいた所定の時間を経過した後、または単位時間当たりのボイドの除去率が予め設定しておいた所定の減少率を下回り、飽和に達したと判断された後、脱気処理を終了することができる。

【0026】

以上説明したように、プリプレグ繊維20からのボイドの除去を実施する脱気システム50は、1または複数の巻取りボビン16ごとのバッチ処理となる。なお、巻取りボビン16に形成された巻取り部は、図2Aに示すような3箇所に限らず、巻き取るべきプリプレグ繊維20の長さおよび太さに応じて、さらには減圧器24に収容できるコンパクトな大きさとなるように適宜設計することができる。

【0027】

図1〜3を参照して、本発明の実施の形態におけるプリプレグ繊維の製造方法の概略について説明する。まず、搬送される繊維束10に、含浸部14で樹脂液を含浸する(S100)。次いで、樹脂液を含浸した繊維束(プリプレグ繊維20)を、同心円状に、かつ直径の異なる複数の巻取り部を有する巻取りボビン16に巻き取る(S102)。プリプレグ繊維20を巻き取った巻取りボビン16を、減圧器24に入れて減圧、脱気して、ボイドを除去する(S104)。

【0028】

本発明の実施の形態において、図1に示す繊維束10の材料としては、例えばガラス繊維、炭素繊維、ケブラ繊維などを用いることが可能であり、特に比強度、比剛性の観点から炭素繊維が好適に用いられる。より具体的には、T800繊維(東レ社製)、テナックスIM600(商品名)(東邦テナックス社製)などを挙げることができるが、これらに限定されない。また、繊維束10の機械的強度として、引張り強度が100〜300GPa程度のものが好ましいが、これに限定されない。

【0029】

また、繊維束10の幅(繊維束幅)は、使用する材料の強度に応じて適宜選択することが可能である。具体的には、2〜5mm程度のものが好適に用いられるが、これに限定されるものではない。

【0030】

一方、含浸部14を用いて繊維束10に含浸される樹脂液として、例えば液状の熱硬化性樹脂を用いることができ、要求される性能に応じて適宜選択することが可能である。かかる熱硬化性樹脂として、例えば、エポキシ樹脂、ポリエステル樹脂などを使用することができるが、これに限定されない。また、繊維束10に樹脂液を含浸させる方法として、例えばキスロール法やスリットダイ方式など、公知のあらゆる手法を適用することができる。

【産業上の利用可能性】

【0031】

本発明は、FRP製のあらゆる圧力容器の作製のために利用することが可能である。

【符号の説明】

【0032】

10,34 繊維束、12 巻出しボビン、14 含浸部、16 巻取りボビン、18,19 搬送ローラ、20 プリプレグ繊維、22a,22b,22c 巻取り部、23a,23b 面、24 減圧器、26 減圧ポンプ、30 ライナ、32 繊維強化樹脂層、36 樹脂、38 口金、40 含浸−巻き取りシステム、50 脱気システム、100 プリプレグ繊維の製造システム、200 圧力容器。

【特許請求の範囲】

【請求項1】

連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を製造するためのシステムであって、

搬送される繊維束を樹脂液に含浸させる含浸手段と、

樹脂液に含浸させた繊維束を巻き取る巻取り手段と、

を含み、

前記巻取り手段が、同心円状に、かつ直径の異なる複数の巻取り部を有する巻取りボビンであることを特徴とするプリプレグ繊維の製造システム。

【請求項2】

請求項1に記載のプリプレグ繊維の製造システムにおいて、

前記ボビンに巻き取った、樹脂液に含浸させた繊維束を減圧して脱気させる脱気手段をさらに含むことを特徴とするプリプレグ繊維の製造システム。

【請求項3】

連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を製造するための方法であって、

搬送される繊維束を樹脂液に含浸させる含浸工程と、

樹脂液に含浸させた繊維束を、同心円状に、かつ直径の異なる複数の巻取り部を有するボビンに巻き取る巻取り工程と、

を含むことを特徴とするプリプレグ繊維の製造方法。

【請求項4】

請求項3に記載のプリプレグ繊維の製造方法において、

樹脂液に含浸させた繊維束を、複数の巻取り部のうち直径の小さな箇所から順に巻き取ることを特徴とするプリプレグ繊維の製造方法。

【請求項5】

請求項3または4に記載のプリプレグ繊維の製造方法において、

前記ボビンに巻き取った、樹脂液に含浸させた繊維束を減圧して脱気させる脱気工程をさらに含む、プリプレグ繊維の製造方法。

【請求項6】

連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を巻き取るボビンであって、

同心円状に、かつ直径の異なる複数の巻取り部を有することを特徴とするプリプレグ繊維巻取りボビン。

【請求項1】

連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を製造するためのシステムであって、

搬送される繊維束を樹脂液に含浸させる含浸手段と、

樹脂液に含浸させた繊維束を巻き取る巻取り手段と、

を含み、

前記巻取り手段が、同心円状に、かつ直径の異なる複数の巻取り部を有する巻取りボビンであることを特徴とするプリプレグ繊維の製造システム。

【請求項2】

請求項1に記載のプリプレグ繊維の製造システムにおいて、

前記ボビンに巻き取った、樹脂液に含浸させた繊維束を減圧して脱気させる脱気手段をさらに含むことを特徴とするプリプレグ繊維の製造システム。

【請求項3】

連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を製造するための方法であって、

搬送される繊維束を樹脂液に含浸させる含浸工程と、

樹脂液に含浸させた繊維束を、同心円状に、かつ直径の異なる複数の巻取り部を有するボビンに巻き取る巻取り工程と、

を含むことを特徴とするプリプレグ繊維の製造方法。

【請求項4】

請求項3に記載のプリプレグ繊維の製造方法において、

樹脂液に含浸させた繊維束を、複数の巻取り部のうち直径の小さな箇所から順に巻き取ることを特徴とするプリプレグ繊維の製造方法。

【請求項5】

請求項3または4に記載のプリプレグ繊維の製造方法において、

前記ボビンに巻き取った、樹脂液に含浸させた繊維束を減圧して脱気させる脱気工程をさらに含む、プリプレグ繊維の製造方法。

【請求項6】

連続した糸状の繊維束に樹脂液を含浸させたプリプレグ繊維を巻き取るボビンであって、

同心円状に、かつ直径の異なる複数の巻取り部を有することを特徴とするプリプレグ繊維巻取りボビン。

【図1】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2A】

【図2B】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−98473(P2011−98473A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−253769(P2009−253769)

【出願日】平成21年11月5日(2009.11.5)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月5日(2009.11.5)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]