プリンタ

【課題】少ない検出手段の配設数で、各記録ユニットに配設されたインクリボンの色判別と正確な印刷位置の調整を行うことができるプリンタを提供する。

【解決手段】記録媒体2の搬送経路に、前記記録媒体2にマーカMKおよび画像を印刷するためのインクリボン12a〜14aを有するイエローY、マゼンタM、およびシアンCの各インク色毎の記録ユニット12〜15と、前記各記録ユニット12〜15の前記搬送経路における下流側に配設され、各記録ユニット12〜15に配置されたインクリボン12a〜14aのインク色の補色光を前記記録媒体2に向けて発光させる発光素子31a〜34aと、反射光Lを入射させる受光素子31b〜34bとを有するマーカ検出手段31〜34と、前記記録媒体2に対する記録と前記記録媒体2の搬送を制御するコントロールユニット50とを備える。

【解決手段】記録媒体2の搬送経路に、前記記録媒体2にマーカMKおよび画像を印刷するためのインクリボン12a〜14aを有するイエローY、マゼンタM、およびシアンCの各インク色毎の記録ユニット12〜15と、前記各記録ユニット12〜15の前記搬送経路における下流側に配設され、各記録ユニット12〜15に配置されたインクリボン12a〜14aのインク色の補色光を前記記録媒体2に向けて発光させる発光素子31a〜34aと、反射光Lを入射させる受光素子31b〜34bとを有するマーカ検出手段31〜34と、前記記録媒体2に対する記録と前記記録媒体2の搬送を制御するコントロールユニット50とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、カラー写真画像など複数の彩色が施された画像の印刷を行なうプリンタに係り、特に、種々のカラーインクを印刷する記録ユニットが記録媒体の搬送方向に沿って複数個設けられているタンデム式プリンタなどに好適に利用されるプリンタに関する。

【背景技術】

【0002】

従来より、それぞれ異なる色彩のインクが塗布された複数のインクリボンを用いて記録を行うプリンタにおいて、各インクリボンにそれぞれ対応して設けられた複数の記録ヘッドにより、前記各インクリボンのインクを記録媒体に重ねて転写することによって記録媒体上に所望の画像の記録を行うプリンタが知られている。

【0003】

このようなプリンタは、複数の色彩(本従来例においては、イエロー(Y)、マゼンタ(M)、シアン(C)、オーバーコート(OP)の4色。なお、前記オーバーコート(OP)は無色透明ではあるが、ここでは「オーバーコート用インク」あるいは「インク色」と概念する。以下、同じ。)のインクを記録媒体に転写するため、前記各色毎の記録ユニットを記録媒体の搬送経路に沿って所定間隔をもって配置させている。

【0004】

前記各記録ユニットは、対応するいずれか1色のインクリボン、記録ヘッド、およびプラテンを備えており、前記記録媒体の搬送方向における上流側から、第1記録ユニット、第2記録ユニット、第3記録ユニット、第4記録ユニットとされている。

【0005】

詳しくは、各記録ユニットにおいて、前記記録ヘッドは、記録媒体の搬送経路に沿って前記インクリボンを介して搬送経路を搬送される記録媒体に対向するように配置されており、前記インクリボンおよび記録媒体を介して前記記録ヘッドに対向する位置には、プラテンが設けられている。そして、前記記録ヘッドと前記プラテンは、前記インクリボンおよび記録媒体を介して相対的に圧接可能とされている。

【0006】

また、各記録ユニットの前記記録媒体の搬送方向における下流側には、一対のドライブローラと、各ドライブローラを記録媒体の搬送経路を介してそれぞれ接離可能に支持するドライブローラ移動部材とを有する搬送ユニットが配設されており、前記記録媒体の搬送方向における最上流側から、第1搬送ユニット、第2搬送ユニット、第3搬送ユニット、第4搬送ユニットとされている。

【0007】

そして、前記プリンタにおいては、搬送される記録媒体の記録開始位置が第1記録ユニットの前記記録ヘッドとプラテンが対向する位置に到達すると、記録ヘッド(第1記録ヘッド)と前記第1記録ヘッドに対向するプラテン(第1プラテン)とを記録媒体およびインクリボンを介して圧接させる。そして、前記第1記録ヘッドの発熱素子に選択通電を行ない、前記記録媒体に対して該記録ユニットの備えたインクリボン、例えばイエローYのインクリボンのインクを転写させる。

【0008】

また、イエローYのインクが転写された記録媒体の先端エッジ部が前記第1搬送ユニットの一対のドライブローラに対向する位置に到達すると、前記記録媒体を介して一対のドライブローラを圧接させ、前記記録媒体を一対のドライブローラで狭持させた状態で回転させることにより、前記記録媒体をその搬送方向における下流側に位置する第2記録ユニットへ搬送する。

【0009】

続いて、前記記録開始位置が第2記録ユニットの前記記録ヘッドとプラテンが対向する位置に到達すると、記録ヘッド(第2記録ヘッド)と前記第2記録ヘッドに対向するプラテン(第2プラテン)とを記録媒体およびインクリボンを介して圧接させる。そして、前記第2記録ヘッドの発熱素子に選択通電を行ない、前記記録媒体に対して該記録ユニットの備えたインクリボン、例えばマゼンタMのインクリボンのインクを、該記録媒体にすでに転写された前記イエローYのインクの上に転写させる。

【0010】

また、イエローYのインクおよびマゼンタMのインクが転写された記録媒体の先端エッジ部が前記第2搬送ユニットの一対のドライブローラに対向する位置に到達すると、前記記録媒体を介して一対のドライブローラを圧接させ、前記記録媒体を一対のドライブローラで狭持させた状態で回転させることにより、前記記録媒体をその搬送方向における下流側に位置する第3記録ユニットへ搬送する。

【0011】

このように、前記記録媒体の搬送方向における上流側の記録ユニットから順次記録媒体にインクを転写させるとともに、搬送ユニットにより記録媒体をその搬送方向の下流側へ搬送させることにより、前記記録媒体上に複数のインクを重ねることによって所望のカラー画像の記録を行っていた(例えば、特許文献1参照)。

【0012】

【特許文献1】特開2004−161443号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

ところで、前記インクリボンは、長尺なインクリボンの両端部がそれぞれ固着され巻回されるスプールを有する供給コアおよび巻取りコアを備えた、いわゆるパンケーキと称される状態(以下、この状態のインクリボンを、単にパンケーキという)で記録ユニットにセットされる。このパンケーキ交換の時に、ユーザーが該記録ユニットに対し、誤ったカラーのパンケーキをセットしてしまう可能性がある。その場合、記録が完全に完了してからセットするパンケーキのインク色を誤ったことに気付いたのでは当然に所望のカラー画像の記録は行えないので、インクリボンや用紙が無駄になる。

【0014】

そこで、本発明は、少ない検出手段の配設数で、各記録ユニットに配設されたインクリボンの色判別と正確な印刷位置の調整を行うことができるプリンタを提供することを目的とする。

【課題を解決するための手段】

【0015】

前述した目的を達成するため、本発明であるプリンタの第1の特徴は、記録媒体の搬送経路に配設され、前記記録媒体にマーカおよび画像を印刷するためのインクリボンを有するイエロー、マゼンタ、およびシアンの各インク色毎の記録ユニットと、前記各記録ユニットの前記搬送経路における下流側に配設され、各記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子および前記発光素子から発光された補色光の前記記録媒体によって反射された反射光を入射させる受光素子を有するマーカ検出手段と、記録媒体に対する記録と前記記録媒体の搬送を制御するコントロールユニットと、を備えた点にある。

【0016】

また、本発明のプリンタの第2の特徴は、前記イエロー、マゼンタおよびシアンの記録ユニットの下流側に配設され、透明のオーバーコート層のインクリボンを有する他の記録ユニットと、前記オーバーコート層のインクリボンを有する記録ユニットの下流側に配設され、前記イエロー、マゼンタおよびシアンの記録ユニットのいずれかの記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子および前記発光素子から発光された補色光の前記記録媒体によって反射された反射光を入射させる受光素子を有するマーカ検出手段と、をさらに備えた点にある。

【0017】

そして、本発明のプリンタの第3の特徴は、搬送経路の最上流に配設された記録ユニット以外の各記録ユニットにおける前記マーカ検出手段は、さらに、搬送経路の最上流の記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子を有する点にある。

【発明の効果】

【0018】

前述の第1の特徴点を有する本発明のプリンタにおいては、各記録ユニットにセットされたインクリボンのインク色と該記録ユニットに対応するマーカ検出手段の発光素子が発光する色とが補色の関係となっている。よって、各記録ユニットにおいて、該記録ユニットにセットされたインクリボンを用いて印刷したマーカに対し、前記発光素子から前記インクリボンのインク色と補色の関係にある光を発光させ、前記受光素子は前記記録媒体のマーカに反射する反射光の受光を試み、前記コントロールユニットにおいて前記反射光が無反射レベルの黒色であるか否かを検出することで、各記録ユニットに正しいインク色のインクリボンがセットされているかどうかを判断することができる。

【0019】

また、本発明の第2の特徴点を有するプリンタは、透明のオーバーコート層を画像に重ねて印刷可能とされている。オーバーコート層は透明であるので、搬送経路の上流側に配設された記録ユニットのいずれかの記録ユニットに配置されたインクリボンによって印刷されたマーカに対し、該記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させ、前記受光素子は該記録媒体のマーカに反射する反射光を受光して、前記コントロールユニットにおいて前記反射光が無反射レベルの黒色であるか否かを検出することで、該記録ユニットに透明材料からなるオーバーコート層のインクリボンがセットされているかどうかを判断することができる。

【0020】

本発明のインクリボンの色検出においては、前記発光素子は、各記録ユニット毎に、インクリボンのインク色の補色となる光を発光できる1つの発光素子を有していればよい。

【0021】

また、本発明の第3の特徴点を有するプリンタにおいては、 搬送経路の最上流に配設された記録ユニット以外の記録ユニットにおける前記マーカ検出手段は、さらに、搬送経路の最上流の記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子をも有している。

【0022】

よって、最上流に配設された記録ユニット以外の各記録ユニットにおいては、前記最上流に配設された記録ユニットにセットされたインクリボンを用いて印刷したマーカに対し、前記発光素子から前記最上流に配設された記録ユニットにセットされたインクリボンのインク色と補色の関係にある光を発光させ、前記受光素子は前記記録媒体のマーカに反射する反射光の受光を試み、前記最上流に配設された記録ユニットにセットされたインクリボンを用いて印刷したマーカを検出することにより、該マーカを印刷の位置合わせ用のマーカとして利用することが可能となる。よって、各色の画像の印刷開始位置を前記最上流に配設された記録ユニットにセットされたインクリボンのインクを用いた画像の印刷開始位置と一致させる制御が可能となる。

【0023】

すなわち、本発明のプリンタは、予め、記録媒体の印刷位置の調整に用いられる十字形の模様であるトンボの有無にかかわらず、印刷位置の調整を行なうことが可能となる。そして、すべての色の画像が所望の位置に印刷されるため、印画品質が向上するという効果を奏する。

【0024】

このように、本発明のプリンタにおいては、少ない検出手段数で、各記録ユニットに配設されたインクリボンの色判別と正確な印刷位置の調整を行うことができる。

【発明を実施するための最良の形態】

【0025】

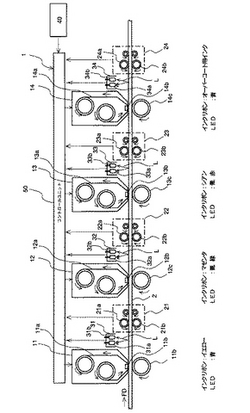

以下、本発明に係るプリンタの一実施形態を図1および図2を参照して説明する。

【0026】

前記プリンタ1は、長尺の記録媒体2が巻回された給紙ロール(図示せず)を有しており、前記記録媒体2は、複数のガイドローラ(図示せず)に案内されながら、所定の搬送経路を搬送されるようになっている。

【0027】

また、前記プリンタ1は、複数の色彩(本実施形態においては、イエロー(Y)、マゼンタ(M)、シアン(C)、オーバーコート(OP)の4色)のインクを記録媒体に転写するため、前記各色毎の記録ユニット11、12、13、14を前記記録媒体2の搬送経路に沿って所定間隔で配置させている。

【0028】

前記各記録ユニット11、12、13、14は、対応するいずれか1色のインクリボン11a、12a、13a、14a、記録ヘッド11b、12b、13b、14b、およびプラテン11c、12c、13c、14cを備えている。なお、以下においては、前記記録ユニット11、12、13、14を、前記記録媒体2の搬送方向における最上流側から、第1記録ユニット11、第2記録ユニット12、第3記録ユニット13、第4記録ユニット14とする。

【0029】

詳しくは、各記録ユニット11、12、13、14は、それぞれ異なる色彩のインクが塗布された複数のインクリボン11a、12a、13a、14aを有している。

【0030】

各インクリボン11a、12a、13a、14aは、それぞれ一対のインクリボンロール11d、12d、13d、14dに巻回されており、前記記録媒体2の搬送経路に沿って所定の間隔をもって位置し、リボンガイドローラ(図示せず)に案内されながら、それぞれインクの塗布面が記録媒体2に対向して搬送されるように配設されている。

【0031】

本実施形態においては、各記録ユニット11、12、13、14に配設されている各インクリボン11a、12a、13a、14aのインクの色を、記録媒体2の搬送方向FDに対して上流側(図1においては左側)から、Y、M、C、OPの順序となるように配設されている。

【0032】

さらに、前記各記録ユニット11、12、13、14は、前記各インクリボン11a、12a、13a、14aの数に対応するそれぞれの記録ヘッド11b、12b、13b、14bを有しており、各記録ヘッド11b、12b、13b、14bは、前記搬送経路に沿って所定の間隙をもって位置するように配置されている。

【0033】

各記録ヘッド11b、12b、13b、14bは、記録媒体2の幅寸法に対応する長さによって形成されており、各記録ヘッド11b、12b、13b、14bにおける各インクリボン11a、12a、13a、14aに対向する位置には、記録媒体2の幅寸法に対応するような複数の発熱素子(図示せず)がライン状に整列配置されている。

【0034】

なお、以下においては、各記録ヘッド11b、12b、13b、14bを、記録媒体2の搬送方向における最上流側に配設された記録ユニットから順に、イエローYのインクリボン11aに対向する第1記録ヘッド11b、マゼンタMのインクリボン12aに対向する第2記録ヘッド12b、シアンCのインクリボン13aに対向する第3記録ヘッド13b、オーバーコートOPのインクリボン14aに対向する第4記録ヘッド14bとする。

【0035】

各記録ヘッド11b、12b、13b、14bは、プリンタ1に入力された記録データに基づき所望の発熱素子を発熱させてインクリボン11a、12a、13a、14aのインクを記録媒体2上に転写するようになっている。

【0036】

また、各記録ユニット11、12、13、14におけるインクリボン11a、12a、13a、14aおよび記録媒体2を介して各記録ヘッド11b、12b、13b、14bに対向する位置には、記録媒体2および各記録ヘッド11b、12b、13b、14bの幅寸法に対応する幅寸法のプラテンローラ11c、12c、13c、14cがそれぞれ設けられている。なお、以下においては、各プラテンローラ11c、12c、13c、14cを、前記搬送方向の上流側から順に、第1記録ヘッド11bに対向する第1プラテンローラ11d、第2記録ヘッド12bに対向する第2プラテンローラ12c、第3記録ヘッド13bに対向する第3プラテンローラ13c、第4記録ヘッド14bに対向する第4プラテンローラ14cとする。

【0037】

そして、本実施形態において、前記各記録ヘッド11b、12b、13b、14bは、それぞれ図示しないクランクに接続されており、前記クランクにより各プラテンローラ11c、12c、13c、14cから離間するヘッドアップ動作、および各プラテンローラ11c、12c、13c、14cに圧接するヘッドダウン動作を行うようになっている。

【0038】

また、各記録ユニット11、12、13、14の前記記録媒体2の搬送方向における下流側には、記録媒体2の搬送ユニット21、22、23、24のドライブローラ21a、22a、23a、24aとこれに対向して配設されたアイドルローラ21b、22b、23b、24bが配設されている。前記各ドライブローラ21a、22a、23a、24aとアイドルローラ21b、22b、23b、24bは記録媒体2の搬送経路を介してそれぞれ接離可能に設けられている。なお、以下においては、これら搬送ユニット21、22、23、24を、記録媒体2の搬送方向に対して上流側から順に、第1搬送ユニット21、第2搬送ユニット22、第3搬送ユニット23、第4搬送ユニット24とする。

【0039】

そして、本実施形態において、前記各搬送ユニット21、22、23、24のドライブローラ21a、22a、23a、24aは、それぞれドライブローラ移動部材としてのクランク(図示せず)に接続されており、前記クランクにより対応する各アイドルローラ21b、22b、23b、24bから離間するアップ動作、および各アイドルローラ21b、22b、23b、24bに圧接するダウン動作を行うようになっている。また、本実施形態においては、前記ドライブローラ21a、22a、23a、24aがアイドルローラ21b、22b、23b、24bに圧接した状態で、図示しないモータを正方向に回転駆動することにより、前記アイドルローラ21b、22b、23b、24bも前記ドライブローラ21a、22a、23a、24aの回転に従動して回転し、両ローラ21a、22a、23a、24a、21b、22b、23b、24bが挟持した記録媒体2を下流側へ搬送するようになっている。

【0040】

また、本実施形態においては、前記ドライブローラ21a、22a、23a、24aおよびアイドルローラ21b、22b、23b、24bは、前記記録媒体2の先端部が各ドライブローラ21a、22a、23a、24aとアイドルローラ21b、22b、23b、24bの対向位置を通過したときに前記クランクが作動することにより圧接し、前記記録媒体2を挟持するようになっている。

【0041】

さらに、本実施形態においては、各記録ユニット11、12、13、14の前記記録媒体2の搬送方向における下流側であって、前記各搬送ユニット21、22、23、24の上流側には、マーカ検出手段31、32、33、34が配設されている。マーカ検出手段31、32、33、34は、それぞれ発光素子31a、32a、33a、34aおよび受光素子31a、32b、33b、34bを有して形成されている。以下においては、これらマーカ検出手段31、32、33、34を、記録媒体2の搬送方向に対して上流側から順に、第1マーカ検出手段31、第2マーカ検出手段32、第3マーカ検出手段33、第4マーカ検出手段34とする。

【0042】

そして、本実施形態のプリンタにおいては、第1マーカ検出手段31の発光素子31aは、第1記録ユニット11によって塗布される色彩の補色(本実施形態においてはイエローYの補色である青色となる)を発光するLED(発光ダイオード)を用いている。

【0043】

また、第2マーカ検出手段32の発光素子32aは、第1記録ユニット11によって塗布される色彩の補色(本実施形態においてはイエローYの補色である青色となる)を発光するLEDと、第2記録ユニット12によって塗布される色彩の補色(本実施形態においてはマゼンタMの補色である緑色となる)を発光するLEDとの2色のLEDを用いている。

【0044】

さらに、第3マーカ検出手段33の発光素子33aは、第1記録ユニット11によって塗布される色彩の補色(本実施形態においてはイエローYの補色である青色となる)を発光するLEDと、第3記録ユニット12によって塗布される色彩の補色(本実施形態においてはシアンCの補色である赤色となる)を発光するLEDとの2色のLEDを用いている。

【0045】

またさらに、第4マーカ検出手段34の発光素子34aは、第1記録ユニット11によって塗布される色彩の補色(本実施形態においてはイエローYの補色である青色となる)を発光するLEDと、第2記録ユニット12によって塗布される色彩の補色(本実施形態においてはマゼンタMの補色である緑色となる)を発光するLEDとの2色のLEDを用いている。

【0046】

そして、各受光素子31b、32b、33b、34bとしては、従来より用いられている汎用型フォト・トランジスタを用いている。

【0047】

そして、第1マーカ検出手段31は、第1記録ユニット11において印刷される色検出および印刷の位置合わせ用のマーカMK1が搬送される搬送ライン(図2の一点鎖線Aに示す)の上方に配設されている。

【0048】

また、第2マーカ検出手段32は、第1記録ユニット11の色検出および位置合わせ用のマーカMK1および第2記録ユニット12において印刷される色検出用のマーカMK2がともに搬送される搬送ライン(図2の一点鎖線Bに示す)の上方に配設されている。

【0049】

さらに、第2マーカ検出手段33は、第1記録ユニット11の色検出および位置合わせ用のマーカMK1および第3記録ユニット13において印刷される色検出用のマーカMK3がともに搬送される搬送ライン(図2の一点鎖線Cに示す)の上方に配設されている。

【0050】

そして、第4マーカ検出手段34においては、第1記録ユニット11の色検出および位置合わせ用のマーカMK1および第4記録ユニットにおいてそれぞれ印刷される色検出用のマーカMK4がともに搬送される搬送ライン(図2の一点鎖線Bに示す)の上方に配設されている。

【0051】

なお、このマーカ検出手段31、32、33、34は、使用するマーカ検出手段31、32、33、34の検出機能に応じて、記録媒体2からマーカ検出手段31、32、33、34までの距離が設定されているものとする。

【0052】

そして、前記記録ユニット11、12、13、14、各搬送ユニット21、22、23、24、および各位置検出手段31、32、33、34は、コントロールユニット50に接続されており、このコントロールユニット50によって各記録ユニットにおける印刷や記録媒体の搬送が制御されている。

【0053】

そして、各マーカ検出手段31、32、33、34からコントロールユニット50に接続するために形成されている電子回路は、基準電圧によって予め設定された基準信号であるしきい値に基づいて、受光素子31b、32b、33b、34bから得られた入力信号の大小関係を判断するコンパレータ(図示せず)を有している。このコンパレータに形成されている入力端子は、受光素子31b、32b、33b、34bおよび基準電圧rfに接続されている。また、このコンパレータに形成されている出力端子は、コンパレータから得られる出力信号を送信するため、コントロールユニット50に接続されている。なお、当該電子回路は、しきい値に対して入力信号の大小関係を判断する手段であれば特に限定されないため、コンパレータの代わりにA/Dコンバータなどを用いて形成しても良い。

【0054】

コントロールユニット50は、印刷に関する情報を記録する記録手段(図示せず)と、記録手段に記録されている情報に基づいて印刷位置を制御する制御回路(図示せず)を有している。前記記録手段は、例えば、後述するように各インクリボンを用いて色検出用あるいは位置合わせ用として形成されるマーカの印刷位置や、前記位置合わせ用として形成されたマーカを基準とした画像の印刷開始位置に関するデータ、および、各記録ユニット11、12、13、14から各マーカ検出手段31、32、33、34までの搬送量(ステップ数)等の印刷情報が予め記録されている。これら印刷情報は、本実施形態のプリンタ1の試作品を用いて予め測定されており、その測定結果に基づいて当該記録手段に記録されている。

【0055】

次に、本実施形態のプリンタの作用を、前記コントロールパネルにおける制御とともに説明する。

【0056】

本実施形態のプリンタ1は、各搬送ユニット21、22、23、24によって、記録用紙などの記録媒体2を上流側から下流側の方向となる搬送方向FD(図1においては左側から右側へ搬送する方向)へ搬送する。

【0057】

コントロールユニット50から印刷に係る指令を受けた第1記録ユニット11は、まずはじめに、図2に示すように、当該インクリボン11aに塗布された色彩であるイエローYを熱転写することによって、記録媒体2に色検出用および印刷位置合わせ用のマーカMK1を印刷する。第1記録ユニット11によって印刷されるマーカMK1は、各マーカ検出手段31、32、33、34によって検出することが可能となる搬送方向の長さと、記録媒体の幅方向の長さを有するように形成されている。

【0058】

そして、マーカMK1の印刷終了位置から予め前記記録手段に記録されている搬送量(マーカMK1と画像記録開始位置間の寸法量)の記録媒体の搬送を行い、第1記録ユニット11は、当該インクリボン11aに塗布された色彩であるイエローYを熱転写することによって、記録媒体2に第1色目の画像P1を印刷する。

【0059】

また、第1色目の画像の印刷終了位置から予め前記記録手段に記録されている搬送量(画像記録最終位置とマーカMKE間の寸法量)の記録媒体の搬送を行い、第1記録ユニット11は、当該インクリボン11aに塗布された色彩であるイエローYを熱転写することによって、記録媒体2に印刷終了領域を示すマーカMKEを印刷する。

【0060】

この一連の流れの中で、記録媒体2に印刷されているマーカMK1が第1記録ユニット11の下流側にある第1マーカ検出手段31が臨む位置に搬送されるタイミングで、第1マーカ検出手段31の発光素子31aから、記録媒体2に印刷されているマーカMK1に対し、第1記録ユニット11にセットされる適正なインクリボンのインク色の補色である青色の光を発光する。

【0061】

この青色の光は、記録媒体2に印刷されたイエローYのマーカMKに吸収されるため、受光素子31bは記録媒体2からの反射光Lを受光しない。

【0062】

受光素子31bが反射光Lを受光しないと、受光素子31bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇する(この状態を、検出値が無反射レベルであると概念する)。

【0063】

そして、発光素子31aから発光された青色の光の反射光Lを受光素子31bが受光できない、すなわち、検出値が無反射レベルであるという事実から、前記マーカMK1は発光素子31aの青色光と補色の関係にあるイエローYのインクにより印刷されていることを判断することができ、該第1記録ユニット11にセットされたインクリボン11aが適正な色あることを確認することができる。

【0064】

仮に、この時の前記検出値が無反射レベルとならない場合には、異常を判断し、直ちに印刷動作を停止し、必要に応じてエラー表示を行なう。

【0065】

また、第2記録ユニット12および第2マーカ検出手段32においては、記録媒体2に印刷されているマーカMK1が第2記録ユニット12の下流側にある第2マーカ検出手段32が臨む位置に搬送されるタイミングで、第2マーカ検出手段32の発光素子32aから記録媒体2に印刷されているマーカMK1に対し、その補色である青色の光を発光する。

【0066】

この青色の光は、前述のように、記録媒体2に印刷されたイエローYのマーカMK1に吸収されるため、受光素子31bが反射光Lを受光せず、受光素子31bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇する。そして、その受光素子31bが反射光Lを受光しない位置を、記録媒体2に印刷されたマーカMK1が第2マーカ検出手段32に搬送された位置(検出位置)として検出することができる。

【0067】

そこで、このマーカMK1の検出位置を基準として、マーカMK1の印刷終了位置から、予め前記記録手段に記録されている搬送量(マーカMK1とマーカMK2間の寸法量)の記録媒体の搬送を行い、第2記録ユニット12は、インクリボン12aに塗布された色彩であるマゼンタMを熱転写することによって、記録媒体2に色検出用のマーカMK2を印刷する。第2記録ユニット11によって印刷されるマーカMK1は、記録媒体2の搬送方向におけるマーカMK1と画像記録開始位置間のスペースに、マーカ検出手段32によって検出することが可能となる搬送方向の長さと、記録媒体の幅方向における一部分の長さを有するように形成する。

【0068】

さらに、マーカMK1の印刷終了位置から予め前記記録手段に記録されている搬送量(マーカMK1とマゼンタMの画像記録開始位置間の寸法量)の記録媒体の搬送を行って、記録媒体2に第2色目の画像P2を印刷する。

【0069】

この一連の流れの中で、記録媒体2に印刷されているマーカMK2が第2マーカ検出手段32が臨む位置に搬送されるタイミングで、第2マーカ検出手段32の発光素子32aから、記録媒体2に印刷されているマーカMK2に対し、第2記録ユニット12にセットされる適正なインクリボンのインク色の補色である緑色の光を発光する。

【0070】

この緑色の光は、記録媒体2に印刷されたマゼンタMのマーカMK2に吸収されるため、受光素子32bは記録媒体2からの反射光Lを受光しない。

【0071】

受光素子32bが反射光Lが受光しないと、受光素子32bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇し、検出値は無反射レベルとなる。

【0072】

そして、発光素子32aから発光された緑色光の反射光Lを受光素子32bが受光できない、すなわち、検出値が無反射レベルであるという事実から、前記マーカMK2は発光素子32aの緑色と補色の関係にあるマゼンタMのインクにより印刷されていることを判断することができ、該第2記録ユニット12にセットされたインクリボン12aが適正な色であることを確認することができる。

【0073】

仮に、この時の前記検出値が無反射レベルとならない場合には、異常を判断し、直ちに印刷動作を停止し、必要に応じてエラー表示を行なう。

【0074】

また、第3記録ユニット13および第3マーカ検出手段33においても同様に、記録媒体2に印刷されているマーカMK1が第3記録ユニット13の下流側にある第3マーカ検出手段33が臨む位置に搬送されるタイミングで、第3マーカ検出手段33の発光素子33aから記録媒体2に印刷されているマーカMK1に対し、その補色である青色の光を発光する。

【0075】

この青色の光は、前述のように、記録媒体2に印刷されたイエローYのマーカMK1に吸収されるため、受光素子31bが反射光Lを受光せず、受光素子31bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇する。そして、その受光素子31bが反射光Lを受光しない位置を、記録媒体2に印刷されたマーカMK1が第2マーカ検出手段32に搬送された位置(検出位置)として検出することができる。

【0076】

そこで、このマーカMK1の検出位置を基準として、マーカMK1の印刷終了位置から、予め前記記録手段に記録されている搬送量(マーカMK1とマーカMK3間の寸法量)の記録媒体の搬送を行い、第3記録ユニット13は、インクリボン13aに塗布された色彩であるシアンCを熱転写することによって、記録媒体2に色検出用のマーカMK3を印刷する。第3記録ユニット11によって印刷されるマーカMK3も、記録媒体2の搬送方向におけるマーカMK1と画像記録開始位置間のスペースに、マーカ検出手段33によって検出することが可能となる搬送方向の長さと、記録媒体の幅方向における一部分の長さを有するように形成する。但し、その印刷位置は、図2のように、前記マーカMK2が搬送される搬送ラインに重ならないように形成することが望ましい。そして、さらに、マーカMK1の印刷終了位置から予め前記記録手段に記録されている搬送量(マーカMK1とシアンCの画像記録開始位置間の寸法量)の記録媒体の搬送を行って、記録媒体2に第3色目の画像P3を印刷する。

【0077】

この一連の流れの中で、記録媒体2に印刷されているマーカMK3が第3マーカ検出手段33が臨む位置に搬送されるタイミングで、第3マーカ検出手段33の発光素子33aから、記録媒体2に印刷されているマーカMK3に対し、第3記録ユニット13にセットされる適正なインクリボンのインク色の補色である赤色の光を発光する。

【0078】

この赤色の光は、記録媒体2に印刷されたシアンCのマーカMK3に吸収されるため、受光素子33bは記録媒体2からの反射光Lを受光しない。

【0079】

受光素子33bが反射光Lが受光しないと、受光素子33bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇し、検出値は無反射レベルとなる。

【0080】

そして、発光素子33aから発光された赤色光の反射光Lを受光素子33bが受光できない、すなわち、検出値が無反射レベルであるという事実から、前記マーカMK3は発光素子33aの赤色と補色の関係にあるシアンCのインクにより印刷されていることを判断することができ、該第3記録ユニット13にセットされたインクリボン13aが適正な色あることを確認することができる。

【0081】

仮に、この時の前記検出値が無反射レベルとならない場合には、異常を判断し、直ちに印刷動作を停止し、必要に応じてエラー表示を行なう。

【0082】

さらに、第4記録ユニット14および第4マーカ検出手段34においては、記録媒体2に印刷されているマーカMK1が第4記録ユニット14の下流側にある第4マーカ検出手段34が臨む位置に搬送されるタイミングで、第4マーカ検出手段34の発光素子34aから記録媒体2に印刷されているマーカMK1に対し、その補色である青色の光を発光する。

【0083】

この青色の光は、前述のように、記録媒体2に印刷されたイエローYのマーカMK1に吸収されるため、受光素子31bが反射光Lを受光せず、受光素子31bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇する。そして、その受光素子31bが反射光Lを受光しない位置を、記録媒体2に印刷されたマーカMK1が第2マーカ検出手段32に搬送された位置(検出位置)として検出することができる。

【0084】

そこで、本実施形態においては、このマーカMK1の検出位置を基準として、マーカMK1の印刷終了位置から、予め前記記録手段に記録されている搬送量(マーカMK1とマーカMK2間の寸法量)の記録媒体の搬送を行い、第4記録ユニット14は、インクリボン14aのオーバーコートOPのインクを用いたマーカMK4を第2記録ユニット11によって印刷されたマーカMK2に重ねて熱転写し、印刷する。

【0085】

さらに、マーカMK1の印刷終了位置から予め前記記録手段に記録されている搬送量(マーカMK1とマゼンタMの画像記録開始位置間の寸法量)の記録媒体の搬送を行って、記録媒体2にオーバーコート層のマーカMK4を印刷形成する。

【0086】

この一連の流れの中で、記録媒体2に印刷されているオーバーコートOPのマーカ4により被覆されたマーカMK2が第4マーカ検出手段32が臨む位置に搬送されるタイミングで、第4マーカ検出手段34の発光素子34aから、記録媒体2に印刷され、オーバーコートOPのマーカMK4により被覆されているマーカMK2に対し、第2記録ユニット12にセットされる適正なインクリボンのインク色の補色である緑色の光を発光する。

【0087】

この緑色の光は、記録媒体2に印刷されたマゼンタMのマーカMK2に吸収されるため、受光素子34bは記録媒体2からの反射光Lを受光しない。

【0088】

受光素子34bが反射光Lが受光しないと、受光素子34bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇し、検出値は無反射レベルとなる。

【0089】

そして、発光素子34aから発光された緑色光の反射光Lを受光素子34bが受光できない、すなわち、検出値が無反射レベルであるという事実から、前記マーカMK2には透明のオーバーコートOPのインクによるマーカMK4が印刷されていることを判断することができ、該第4記録ユニット14にセットされたインクリボン14aが適正なものであることを確認することができる。

【0090】

仮に、この時の前記検出値が無反射レベルとならない場合には、異常を判断し、直ちに印刷動作を停止し、必要に応じてエラー表示を行なう。

【0091】

このように、本実施形態のプリンタは、少ない検出手段の配設数で、各記録ユニットに配設されたインクリボンの色判別と正確な印刷位置の調整を行うことができる。そして、すべての色の画像が所望の位置に印刷されるため、印画品質が向上するという効果を奏する。

【0092】

なお、本発明は、前述した実施形態などに限定されるものではなく、必要に応じて種々の変更が可能である。例えば、本実施形態においては、記録ユニットに配設されるインク色はイエロー、マゼンタ、シアンの順としたが、この順に限るものではない。

【0093】

また、各マーカ検出手段には、対応する各記録ユニットに配設されたインク色の補色の光を発光させるLEDのみを発光素子として配設する構成であってもよい。その場合には、印刷の位置合わせは、記録媒体を搬送させるモータの駆動ステップ数等で行なうことができる。

【0094】

また、各記録ユニットに配設されたインクリボンの色検出を記録媒体に対する記録の度ごとにする制御は必要ない。例えば、前記各記録ユニットを収納する筐体に形成された扉に開閉センサを配設し、前記コントロールユニットは、前記開閉センサが開閉状態を検出した後の最初の印刷時に、各記録ユニットに配設されたインクリボンの色判別を行うように制御する構成とすること等も可能である。

【図面の簡単な説明】

【0095】

【図1】本発明のプリンタにおける実施形態の一例を示す要部正面図

【図2】本発明のプリンタにおける実施形態の画像とマークの印刷エリアの一例を示す平面図

【符号の説明】

【0096】

1 プリンタ

2 記録媒体

11、12、13、14 記録ユニット

11a、12a、13a、14a インクリボン

11b、12b、13b、14b サーマルヘッド

MK1、MK2、MK3、MK4、ME マーカ

11p、12p、13p、14p 各色の画像

21、22、23、24 搬送ユニット

21a、22a、23a、24a 送りローラ

21b、22b、23b、24b プラテンローラ

31、32、33、34 マーカ検出手段

31a、32a、33a、34a 発光素子

31b、32b、33b、34b 受光素子

50 コントロールユニット

FD 搬送方向

L 反射光

【技術分野】

【0001】

本発明は、カラー写真画像など複数の彩色が施された画像の印刷を行なうプリンタに係り、特に、種々のカラーインクを印刷する記録ユニットが記録媒体の搬送方向に沿って複数個設けられているタンデム式プリンタなどに好適に利用されるプリンタに関する。

【背景技術】

【0002】

従来より、それぞれ異なる色彩のインクが塗布された複数のインクリボンを用いて記録を行うプリンタにおいて、各インクリボンにそれぞれ対応して設けられた複数の記録ヘッドにより、前記各インクリボンのインクを記録媒体に重ねて転写することによって記録媒体上に所望の画像の記録を行うプリンタが知られている。

【0003】

このようなプリンタは、複数の色彩(本従来例においては、イエロー(Y)、マゼンタ(M)、シアン(C)、オーバーコート(OP)の4色。なお、前記オーバーコート(OP)は無色透明ではあるが、ここでは「オーバーコート用インク」あるいは「インク色」と概念する。以下、同じ。)のインクを記録媒体に転写するため、前記各色毎の記録ユニットを記録媒体の搬送経路に沿って所定間隔をもって配置させている。

【0004】

前記各記録ユニットは、対応するいずれか1色のインクリボン、記録ヘッド、およびプラテンを備えており、前記記録媒体の搬送方向における上流側から、第1記録ユニット、第2記録ユニット、第3記録ユニット、第4記録ユニットとされている。

【0005】

詳しくは、各記録ユニットにおいて、前記記録ヘッドは、記録媒体の搬送経路に沿って前記インクリボンを介して搬送経路を搬送される記録媒体に対向するように配置されており、前記インクリボンおよび記録媒体を介して前記記録ヘッドに対向する位置には、プラテンが設けられている。そして、前記記録ヘッドと前記プラテンは、前記インクリボンおよび記録媒体を介して相対的に圧接可能とされている。

【0006】

また、各記録ユニットの前記記録媒体の搬送方向における下流側には、一対のドライブローラと、各ドライブローラを記録媒体の搬送経路を介してそれぞれ接離可能に支持するドライブローラ移動部材とを有する搬送ユニットが配設されており、前記記録媒体の搬送方向における最上流側から、第1搬送ユニット、第2搬送ユニット、第3搬送ユニット、第4搬送ユニットとされている。

【0007】

そして、前記プリンタにおいては、搬送される記録媒体の記録開始位置が第1記録ユニットの前記記録ヘッドとプラテンが対向する位置に到達すると、記録ヘッド(第1記録ヘッド)と前記第1記録ヘッドに対向するプラテン(第1プラテン)とを記録媒体およびインクリボンを介して圧接させる。そして、前記第1記録ヘッドの発熱素子に選択通電を行ない、前記記録媒体に対して該記録ユニットの備えたインクリボン、例えばイエローYのインクリボンのインクを転写させる。

【0008】

また、イエローYのインクが転写された記録媒体の先端エッジ部が前記第1搬送ユニットの一対のドライブローラに対向する位置に到達すると、前記記録媒体を介して一対のドライブローラを圧接させ、前記記録媒体を一対のドライブローラで狭持させた状態で回転させることにより、前記記録媒体をその搬送方向における下流側に位置する第2記録ユニットへ搬送する。

【0009】

続いて、前記記録開始位置が第2記録ユニットの前記記録ヘッドとプラテンが対向する位置に到達すると、記録ヘッド(第2記録ヘッド)と前記第2記録ヘッドに対向するプラテン(第2プラテン)とを記録媒体およびインクリボンを介して圧接させる。そして、前記第2記録ヘッドの発熱素子に選択通電を行ない、前記記録媒体に対して該記録ユニットの備えたインクリボン、例えばマゼンタMのインクリボンのインクを、該記録媒体にすでに転写された前記イエローYのインクの上に転写させる。

【0010】

また、イエローYのインクおよびマゼンタMのインクが転写された記録媒体の先端エッジ部が前記第2搬送ユニットの一対のドライブローラに対向する位置に到達すると、前記記録媒体を介して一対のドライブローラを圧接させ、前記記録媒体を一対のドライブローラで狭持させた状態で回転させることにより、前記記録媒体をその搬送方向における下流側に位置する第3記録ユニットへ搬送する。

【0011】

このように、前記記録媒体の搬送方向における上流側の記録ユニットから順次記録媒体にインクを転写させるとともに、搬送ユニットにより記録媒体をその搬送方向の下流側へ搬送させることにより、前記記録媒体上に複数のインクを重ねることによって所望のカラー画像の記録を行っていた(例えば、特許文献1参照)。

【0012】

【特許文献1】特開2004−161443号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

ところで、前記インクリボンは、長尺なインクリボンの両端部がそれぞれ固着され巻回されるスプールを有する供給コアおよび巻取りコアを備えた、いわゆるパンケーキと称される状態(以下、この状態のインクリボンを、単にパンケーキという)で記録ユニットにセットされる。このパンケーキ交換の時に、ユーザーが該記録ユニットに対し、誤ったカラーのパンケーキをセットしてしまう可能性がある。その場合、記録が完全に完了してからセットするパンケーキのインク色を誤ったことに気付いたのでは当然に所望のカラー画像の記録は行えないので、インクリボンや用紙が無駄になる。

【0014】

そこで、本発明は、少ない検出手段の配設数で、各記録ユニットに配設されたインクリボンの色判別と正確な印刷位置の調整を行うことができるプリンタを提供することを目的とする。

【課題を解決するための手段】

【0015】

前述した目的を達成するため、本発明であるプリンタの第1の特徴は、記録媒体の搬送経路に配設され、前記記録媒体にマーカおよび画像を印刷するためのインクリボンを有するイエロー、マゼンタ、およびシアンの各インク色毎の記録ユニットと、前記各記録ユニットの前記搬送経路における下流側に配設され、各記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子および前記発光素子から発光された補色光の前記記録媒体によって反射された反射光を入射させる受光素子を有するマーカ検出手段と、記録媒体に対する記録と前記記録媒体の搬送を制御するコントロールユニットと、を備えた点にある。

【0016】

また、本発明のプリンタの第2の特徴は、前記イエロー、マゼンタおよびシアンの記録ユニットの下流側に配設され、透明のオーバーコート層のインクリボンを有する他の記録ユニットと、前記オーバーコート層のインクリボンを有する記録ユニットの下流側に配設され、前記イエロー、マゼンタおよびシアンの記録ユニットのいずれかの記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子および前記発光素子から発光された補色光の前記記録媒体によって反射された反射光を入射させる受光素子を有するマーカ検出手段と、をさらに備えた点にある。

【0017】

そして、本発明のプリンタの第3の特徴は、搬送経路の最上流に配設された記録ユニット以外の各記録ユニットにおける前記マーカ検出手段は、さらに、搬送経路の最上流の記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子を有する点にある。

【発明の効果】

【0018】

前述の第1の特徴点を有する本発明のプリンタにおいては、各記録ユニットにセットされたインクリボンのインク色と該記録ユニットに対応するマーカ検出手段の発光素子が発光する色とが補色の関係となっている。よって、各記録ユニットにおいて、該記録ユニットにセットされたインクリボンを用いて印刷したマーカに対し、前記発光素子から前記インクリボンのインク色と補色の関係にある光を発光させ、前記受光素子は前記記録媒体のマーカに反射する反射光の受光を試み、前記コントロールユニットにおいて前記反射光が無反射レベルの黒色であるか否かを検出することで、各記録ユニットに正しいインク色のインクリボンがセットされているかどうかを判断することができる。

【0019】

また、本発明の第2の特徴点を有するプリンタは、透明のオーバーコート層を画像に重ねて印刷可能とされている。オーバーコート層は透明であるので、搬送経路の上流側に配設された記録ユニットのいずれかの記録ユニットに配置されたインクリボンによって印刷されたマーカに対し、該記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させ、前記受光素子は該記録媒体のマーカに反射する反射光を受光して、前記コントロールユニットにおいて前記反射光が無反射レベルの黒色であるか否かを検出することで、該記録ユニットに透明材料からなるオーバーコート層のインクリボンがセットされているかどうかを判断することができる。

【0020】

本発明のインクリボンの色検出においては、前記発光素子は、各記録ユニット毎に、インクリボンのインク色の補色となる光を発光できる1つの発光素子を有していればよい。

【0021】

また、本発明の第3の特徴点を有するプリンタにおいては、 搬送経路の最上流に配設された記録ユニット以外の記録ユニットにおける前記マーカ検出手段は、さらに、搬送経路の最上流の記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子をも有している。

【0022】

よって、最上流に配設された記録ユニット以外の各記録ユニットにおいては、前記最上流に配設された記録ユニットにセットされたインクリボンを用いて印刷したマーカに対し、前記発光素子から前記最上流に配設された記録ユニットにセットされたインクリボンのインク色と補色の関係にある光を発光させ、前記受光素子は前記記録媒体のマーカに反射する反射光の受光を試み、前記最上流に配設された記録ユニットにセットされたインクリボンを用いて印刷したマーカを検出することにより、該マーカを印刷の位置合わせ用のマーカとして利用することが可能となる。よって、各色の画像の印刷開始位置を前記最上流に配設された記録ユニットにセットされたインクリボンのインクを用いた画像の印刷開始位置と一致させる制御が可能となる。

【0023】

すなわち、本発明のプリンタは、予め、記録媒体の印刷位置の調整に用いられる十字形の模様であるトンボの有無にかかわらず、印刷位置の調整を行なうことが可能となる。そして、すべての色の画像が所望の位置に印刷されるため、印画品質が向上するという効果を奏する。

【0024】

このように、本発明のプリンタにおいては、少ない検出手段数で、各記録ユニットに配設されたインクリボンの色判別と正確な印刷位置の調整を行うことができる。

【発明を実施するための最良の形態】

【0025】

以下、本発明に係るプリンタの一実施形態を図1および図2を参照して説明する。

【0026】

前記プリンタ1は、長尺の記録媒体2が巻回された給紙ロール(図示せず)を有しており、前記記録媒体2は、複数のガイドローラ(図示せず)に案内されながら、所定の搬送経路を搬送されるようになっている。

【0027】

また、前記プリンタ1は、複数の色彩(本実施形態においては、イエロー(Y)、マゼンタ(M)、シアン(C)、オーバーコート(OP)の4色)のインクを記録媒体に転写するため、前記各色毎の記録ユニット11、12、13、14を前記記録媒体2の搬送経路に沿って所定間隔で配置させている。

【0028】

前記各記録ユニット11、12、13、14は、対応するいずれか1色のインクリボン11a、12a、13a、14a、記録ヘッド11b、12b、13b、14b、およびプラテン11c、12c、13c、14cを備えている。なお、以下においては、前記記録ユニット11、12、13、14を、前記記録媒体2の搬送方向における最上流側から、第1記録ユニット11、第2記録ユニット12、第3記録ユニット13、第4記録ユニット14とする。

【0029】

詳しくは、各記録ユニット11、12、13、14は、それぞれ異なる色彩のインクが塗布された複数のインクリボン11a、12a、13a、14aを有している。

【0030】

各インクリボン11a、12a、13a、14aは、それぞれ一対のインクリボンロール11d、12d、13d、14dに巻回されており、前記記録媒体2の搬送経路に沿って所定の間隔をもって位置し、リボンガイドローラ(図示せず)に案内されながら、それぞれインクの塗布面が記録媒体2に対向して搬送されるように配設されている。

【0031】

本実施形態においては、各記録ユニット11、12、13、14に配設されている各インクリボン11a、12a、13a、14aのインクの色を、記録媒体2の搬送方向FDに対して上流側(図1においては左側)から、Y、M、C、OPの順序となるように配設されている。

【0032】

さらに、前記各記録ユニット11、12、13、14は、前記各インクリボン11a、12a、13a、14aの数に対応するそれぞれの記録ヘッド11b、12b、13b、14bを有しており、各記録ヘッド11b、12b、13b、14bは、前記搬送経路に沿って所定の間隙をもって位置するように配置されている。

【0033】

各記録ヘッド11b、12b、13b、14bは、記録媒体2の幅寸法に対応する長さによって形成されており、各記録ヘッド11b、12b、13b、14bにおける各インクリボン11a、12a、13a、14aに対向する位置には、記録媒体2の幅寸法に対応するような複数の発熱素子(図示せず)がライン状に整列配置されている。

【0034】

なお、以下においては、各記録ヘッド11b、12b、13b、14bを、記録媒体2の搬送方向における最上流側に配設された記録ユニットから順に、イエローYのインクリボン11aに対向する第1記録ヘッド11b、マゼンタMのインクリボン12aに対向する第2記録ヘッド12b、シアンCのインクリボン13aに対向する第3記録ヘッド13b、オーバーコートOPのインクリボン14aに対向する第4記録ヘッド14bとする。

【0035】

各記録ヘッド11b、12b、13b、14bは、プリンタ1に入力された記録データに基づき所望の発熱素子を発熱させてインクリボン11a、12a、13a、14aのインクを記録媒体2上に転写するようになっている。

【0036】

また、各記録ユニット11、12、13、14におけるインクリボン11a、12a、13a、14aおよび記録媒体2を介して各記録ヘッド11b、12b、13b、14bに対向する位置には、記録媒体2および各記録ヘッド11b、12b、13b、14bの幅寸法に対応する幅寸法のプラテンローラ11c、12c、13c、14cがそれぞれ設けられている。なお、以下においては、各プラテンローラ11c、12c、13c、14cを、前記搬送方向の上流側から順に、第1記録ヘッド11bに対向する第1プラテンローラ11d、第2記録ヘッド12bに対向する第2プラテンローラ12c、第3記録ヘッド13bに対向する第3プラテンローラ13c、第4記録ヘッド14bに対向する第4プラテンローラ14cとする。

【0037】

そして、本実施形態において、前記各記録ヘッド11b、12b、13b、14bは、それぞれ図示しないクランクに接続されており、前記クランクにより各プラテンローラ11c、12c、13c、14cから離間するヘッドアップ動作、および各プラテンローラ11c、12c、13c、14cに圧接するヘッドダウン動作を行うようになっている。

【0038】

また、各記録ユニット11、12、13、14の前記記録媒体2の搬送方向における下流側には、記録媒体2の搬送ユニット21、22、23、24のドライブローラ21a、22a、23a、24aとこれに対向して配設されたアイドルローラ21b、22b、23b、24bが配設されている。前記各ドライブローラ21a、22a、23a、24aとアイドルローラ21b、22b、23b、24bは記録媒体2の搬送経路を介してそれぞれ接離可能に設けられている。なお、以下においては、これら搬送ユニット21、22、23、24を、記録媒体2の搬送方向に対して上流側から順に、第1搬送ユニット21、第2搬送ユニット22、第3搬送ユニット23、第4搬送ユニット24とする。

【0039】

そして、本実施形態において、前記各搬送ユニット21、22、23、24のドライブローラ21a、22a、23a、24aは、それぞれドライブローラ移動部材としてのクランク(図示せず)に接続されており、前記クランクにより対応する各アイドルローラ21b、22b、23b、24bから離間するアップ動作、および各アイドルローラ21b、22b、23b、24bに圧接するダウン動作を行うようになっている。また、本実施形態においては、前記ドライブローラ21a、22a、23a、24aがアイドルローラ21b、22b、23b、24bに圧接した状態で、図示しないモータを正方向に回転駆動することにより、前記アイドルローラ21b、22b、23b、24bも前記ドライブローラ21a、22a、23a、24aの回転に従動して回転し、両ローラ21a、22a、23a、24a、21b、22b、23b、24bが挟持した記録媒体2を下流側へ搬送するようになっている。

【0040】

また、本実施形態においては、前記ドライブローラ21a、22a、23a、24aおよびアイドルローラ21b、22b、23b、24bは、前記記録媒体2の先端部が各ドライブローラ21a、22a、23a、24aとアイドルローラ21b、22b、23b、24bの対向位置を通過したときに前記クランクが作動することにより圧接し、前記記録媒体2を挟持するようになっている。

【0041】

さらに、本実施形態においては、各記録ユニット11、12、13、14の前記記録媒体2の搬送方向における下流側であって、前記各搬送ユニット21、22、23、24の上流側には、マーカ検出手段31、32、33、34が配設されている。マーカ検出手段31、32、33、34は、それぞれ発光素子31a、32a、33a、34aおよび受光素子31a、32b、33b、34bを有して形成されている。以下においては、これらマーカ検出手段31、32、33、34を、記録媒体2の搬送方向に対して上流側から順に、第1マーカ検出手段31、第2マーカ検出手段32、第3マーカ検出手段33、第4マーカ検出手段34とする。

【0042】

そして、本実施形態のプリンタにおいては、第1マーカ検出手段31の発光素子31aは、第1記録ユニット11によって塗布される色彩の補色(本実施形態においてはイエローYの補色である青色となる)を発光するLED(発光ダイオード)を用いている。

【0043】

また、第2マーカ検出手段32の発光素子32aは、第1記録ユニット11によって塗布される色彩の補色(本実施形態においてはイエローYの補色である青色となる)を発光するLEDと、第2記録ユニット12によって塗布される色彩の補色(本実施形態においてはマゼンタMの補色である緑色となる)を発光するLEDとの2色のLEDを用いている。

【0044】

さらに、第3マーカ検出手段33の発光素子33aは、第1記録ユニット11によって塗布される色彩の補色(本実施形態においてはイエローYの補色である青色となる)を発光するLEDと、第3記録ユニット12によって塗布される色彩の補色(本実施形態においてはシアンCの補色である赤色となる)を発光するLEDとの2色のLEDを用いている。

【0045】

またさらに、第4マーカ検出手段34の発光素子34aは、第1記録ユニット11によって塗布される色彩の補色(本実施形態においてはイエローYの補色である青色となる)を発光するLEDと、第2記録ユニット12によって塗布される色彩の補色(本実施形態においてはマゼンタMの補色である緑色となる)を発光するLEDとの2色のLEDを用いている。

【0046】

そして、各受光素子31b、32b、33b、34bとしては、従来より用いられている汎用型フォト・トランジスタを用いている。

【0047】

そして、第1マーカ検出手段31は、第1記録ユニット11において印刷される色検出および印刷の位置合わせ用のマーカMK1が搬送される搬送ライン(図2の一点鎖線Aに示す)の上方に配設されている。

【0048】

また、第2マーカ検出手段32は、第1記録ユニット11の色検出および位置合わせ用のマーカMK1および第2記録ユニット12において印刷される色検出用のマーカMK2がともに搬送される搬送ライン(図2の一点鎖線Bに示す)の上方に配設されている。

【0049】

さらに、第2マーカ検出手段33は、第1記録ユニット11の色検出および位置合わせ用のマーカMK1および第3記録ユニット13において印刷される色検出用のマーカMK3がともに搬送される搬送ライン(図2の一点鎖線Cに示す)の上方に配設されている。

【0050】

そして、第4マーカ検出手段34においては、第1記録ユニット11の色検出および位置合わせ用のマーカMK1および第4記録ユニットにおいてそれぞれ印刷される色検出用のマーカMK4がともに搬送される搬送ライン(図2の一点鎖線Bに示す)の上方に配設されている。

【0051】

なお、このマーカ検出手段31、32、33、34は、使用するマーカ検出手段31、32、33、34の検出機能に応じて、記録媒体2からマーカ検出手段31、32、33、34までの距離が設定されているものとする。

【0052】

そして、前記記録ユニット11、12、13、14、各搬送ユニット21、22、23、24、および各位置検出手段31、32、33、34は、コントロールユニット50に接続されており、このコントロールユニット50によって各記録ユニットにおける印刷や記録媒体の搬送が制御されている。

【0053】

そして、各マーカ検出手段31、32、33、34からコントロールユニット50に接続するために形成されている電子回路は、基準電圧によって予め設定された基準信号であるしきい値に基づいて、受光素子31b、32b、33b、34bから得られた入力信号の大小関係を判断するコンパレータ(図示せず)を有している。このコンパレータに形成されている入力端子は、受光素子31b、32b、33b、34bおよび基準電圧rfに接続されている。また、このコンパレータに形成されている出力端子は、コンパレータから得られる出力信号を送信するため、コントロールユニット50に接続されている。なお、当該電子回路は、しきい値に対して入力信号の大小関係を判断する手段であれば特に限定されないため、コンパレータの代わりにA/Dコンバータなどを用いて形成しても良い。

【0054】

コントロールユニット50は、印刷に関する情報を記録する記録手段(図示せず)と、記録手段に記録されている情報に基づいて印刷位置を制御する制御回路(図示せず)を有している。前記記録手段は、例えば、後述するように各インクリボンを用いて色検出用あるいは位置合わせ用として形成されるマーカの印刷位置や、前記位置合わせ用として形成されたマーカを基準とした画像の印刷開始位置に関するデータ、および、各記録ユニット11、12、13、14から各マーカ検出手段31、32、33、34までの搬送量(ステップ数)等の印刷情報が予め記録されている。これら印刷情報は、本実施形態のプリンタ1の試作品を用いて予め測定されており、その測定結果に基づいて当該記録手段に記録されている。

【0055】

次に、本実施形態のプリンタの作用を、前記コントロールパネルにおける制御とともに説明する。

【0056】

本実施形態のプリンタ1は、各搬送ユニット21、22、23、24によって、記録用紙などの記録媒体2を上流側から下流側の方向となる搬送方向FD(図1においては左側から右側へ搬送する方向)へ搬送する。

【0057】

コントロールユニット50から印刷に係る指令を受けた第1記録ユニット11は、まずはじめに、図2に示すように、当該インクリボン11aに塗布された色彩であるイエローYを熱転写することによって、記録媒体2に色検出用および印刷位置合わせ用のマーカMK1を印刷する。第1記録ユニット11によって印刷されるマーカMK1は、各マーカ検出手段31、32、33、34によって検出することが可能となる搬送方向の長さと、記録媒体の幅方向の長さを有するように形成されている。

【0058】

そして、マーカMK1の印刷終了位置から予め前記記録手段に記録されている搬送量(マーカMK1と画像記録開始位置間の寸法量)の記録媒体の搬送を行い、第1記録ユニット11は、当該インクリボン11aに塗布された色彩であるイエローYを熱転写することによって、記録媒体2に第1色目の画像P1を印刷する。

【0059】

また、第1色目の画像の印刷終了位置から予め前記記録手段に記録されている搬送量(画像記録最終位置とマーカMKE間の寸法量)の記録媒体の搬送を行い、第1記録ユニット11は、当該インクリボン11aに塗布された色彩であるイエローYを熱転写することによって、記録媒体2に印刷終了領域を示すマーカMKEを印刷する。

【0060】

この一連の流れの中で、記録媒体2に印刷されているマーカMK1が第1記録ユニット11の下流側にある第1マーカ検出手段31が臨む位置に搬送されるタイミングで、第1マーカ検出手段31の発光素子31aから、記録媒体2に印刷されているマーカMK1に対し、第1記録ユニット11にセットされる適正なインクリボンのインク色の補色である青色の光を発光する。

【0061】

この青色の光は、記録媒体2に印刷されたイエローYのマーカMKに吸収されるため、受光素子31bは記録媒体2からの反射光Lを受光しない。

【0062】

受光素子31bが反射光Lを受光しないと、受光素子31bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇する(この状態を、検出値が無反射レベルであると概念する)。

【0063】

そして、発光素子31aから発光された青色の光の反射光Lを受光素子31bが受光できない、すなわち、検出値が無反射レベルであるという事実から、前記マーカMK1は発光素子31aの青色光と補色の関係にあるイエローYのインクにより印刷されていることを判断することができ、該第1記録ユニット11にセットされたインクリボン11aが適正な色あることを確認することができる。

【0064】

仮に、この時の前記検出値が無反射レベルとならない場合には、異常を判断し、直ちに印刷動作を停止し、必要に応じてエラー表示を行なう。

【0065】

また、第2記録ユニット12および第2マーカ検出手段32においては、記録媒体2に印刷されているマーカMK1が第2記録ユニット12の下流側にある第2マーカ検出手段32が臨む位置に搬送されるタイミングで、第2マーカ検出手段32の発光素子32aから記録媒体2に印刷されているマーカMK1に対し、その補色である青色の光を発光する。

【0066】

この青色の光は、前述のように、記録媒体2に印刷されたイエローYのマーカMK1に吸収されるため、受光素子31bが反射光Lを受光せず、受光素子31bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇する。そして、その受光素子31bが反射光Lを受光しない位置を、記録媒体2に印刷されたマーカMK1が第2マーカ検出手段32に搬送された位置(検出位置)として検出することができる。

【0067】

そこで、このマーカMK1の検出位置を基準として、マーカMK1の印刷終了位置から、予め前記記録手段に記録されている搬送量(マーカMK1とマーカMK2間の寸法量)の記録媒体の搬送を行い、第2記録ユニット12は、インクリボン12aに塗布された色彩であるマゼンタMを熱転写することによって、記録媒体2に色検出用のマーカMK2を印刷する。第2記録ユニット11によって印刷されるマーカMK1は、記録媒体2の搬送方向におけるマーカMK1と画像記録開始位置間のスペースに、マーカ検出手段32によって検出することが可能となる搬送方向の長さと、記録媒体の幅方向における一部分の長さを有するように形成する。

【0068】

さらに、マーカMK1の印刷終了位置から予め前記記録手段に記録されている搬送量(マーカMK1とマゼンタMの画像記録開始位置間の寸法量)の記録媒体の搬送を行って、記録媒体2に第2色目の画像P2を印刷する。

【0069】

この一連の流れの中で、記録媒体2に印刷されているマーカMK2が第2マーカ検出手段32が臨む位置に搬送されるタイミングで、第2マーカ検出手段32の発光素子32aから、記録媒体2に印刷されているマーカMK2に対し、第2記録ユニット12にセットされる適正なインクリボンのインク色の補色である緑色の光を発光する。

【0070】

この緑色の光は、記録媒体2に印刷されたマゼンタMのマーカMK2に吸収されるため、受光素子32bは記録媒体2からの反射光Lを受光しない。

【0071】

受光素子32bが反射光Lが受光しないと、受光素子32bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇し、検出値は無反射レベルとなる。

【0072】

そして、発光素子32aから発光された緑色光の反射光Lを受光素子32bが受光できない、すなわち、検出値が無反射レベルであるという事実から、前記マーカMK2は発光素子32aの緑色と補色の関係にあるマゼンタMのインクにより印刷されていることを判断することができ、該第2記録ユニット12にセットされたインクリボン12aが適正な色であることを確認することができる。

【0073】

仮に、この時の前記検出値が無反射レベルとならない場合には、異常を判断し、直ちに印刷動作を停止し、必要に応じてエラー表示を行なう。

【0074】

また、第3記録ユニット13および第3マーカ検出手段33においても同様に、記録媒体2に印刷されているマーカMK1が第3記録ユニット13の下流側にある第3マーカ検出手段33が臨む位置に搬送されるタイミングで、第3マーカ検出手段33の発光素子33aから記録媒体2に印刷されているマーカMK1に対し、その補色である青色の光を発光する。

【0075】

この青色の光は、前述のように、記録媒体2に印刷されたイエローYのマーカMK1に吸収されるため、受光素子31bが反射光Lを受光せず、受光素子31bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇する。そして、その受光素子31bが反射光Lを受光しない位置を、記録媒体2に印刷されたマーカMK1が第2マーカ検出手段32に搬送された位置(検出位置)として検出することができる。

【0076】

そこで、このマーカMK1の検出位置を基準として、マーカMK1の印刷終了位置から、予め前記記録手段に記録されている搬送量(マーカMK1とマーカMK3間の寸法量)の記録媒体の搬送を行い、第3記録ユニット13は、インクリボン13aに塗布された色彩であるシアンCを熱転写することによって、記録媒体2に色検出用のマーカMK3を印刷する。第3記録ユニット11によって印刷されるマーカMK3も、記録媒体2の搬送方向におけるマーカMK1と画像記録開始位置間のスペースに、マーカ検出手段33によって検出することが可能となる搬送方向の長さと、記録媒体の幅方向における一部分の長さを有するように形成する。但し、その印刷位置は、図2のように、前記マーカMK2が搬送される搬送ラインに重ならないように形成することが望ましい。そして、さらに、マーカMK1の印刷終了位置から予め前記記録手段に記録されている搬送量(マーカMK1とシアンCの画像記録開始位置間の寸法量)の記録媒体の搬送を行って、記録媒体2に第3色目の画像P3を印刷する。

【0077】

この一連の流れの中で、記録媒体2に印刷されているマーカMK3が第3マーカ検出手段33が臨む位置に搬送されるタイミングで、第3マーカ検出手段33の発光素子33aから、記録媒体2に印刷されているマーカMK3に対し、第3記録ユニット13にセットされる適正なインクリボンのインク色の補色である赤色の光を発光する。

【0078】

この赤色の光は、記録媒体2に印刷されたシアンCのマーカMK3に吸収されるため、受光素子33bは記録媒体2からの反射光Lを受光しない。

【0079】

受光素子33bが反射光Lが受光しないと、受光素子33bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇し、検出値は無反射レベルとなる。

【0080】

そして、発光素子33aから発光された赤色光の反射光Lを受光素子33bが受光できない、すなわち、検出値が無反射レベルであるという事実から、前記マーカMK3は発光素子33aの赤色と補色の関係にあるシアンCのインクにより印刷されていることを判断することができ、該第3記録ユニット13にセットされたインクリボン13aが適正な色あることを確認することができる。

【0081】

仮に、この時の前記検出値が無反射レベルとならない場合には、異常を判断し、直ちに印刷動作を停止し、必要に応じてエラー表示を行なう。

【0082】

さらに、第4記録ユニット14および第4マーカ検出手段34においては、記録媒体2に印刷されているマーカMK1が第4記録ユニット14の下流側にある第4マーカ検出手段34が臨む位置に搬送されるタイミングで、第4マーカ検出手段34の発光素子34aから記録媒体2に印刷されているマーカMK1に対し、その補色である青色の光を発光する。

【0083】

この青色の光は、前述のように、記録媒体2に印刷されたイエローYのマーカMK1に吸収されるため、受光素子31bが反射光Lを受光せず、受光素子31bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇する。そして、その受光素子31bが反射光Lを受光しない位置を、記録媒体2に印刷されたマーカMK1が第2マーカ検出手段32に搬送された位置(検出位置)として検出することができる。

【0084】

そこで、本実施形態においては、このマーカMK1の検出位置を基準として、マーカMK1の印刷終了位置から、予め前記記録手段に記録されている搬送量(マーカMK1とマーカMK2間の寸法量)の記録媒体の搬送を行い、第4記録ユニット14は、インクリボン14aのオーバーコートOPのインクを用いたマーカMK4を第2記録ユニット11によって印刷されたマーカMK2に重ねて熱転写し、印刷する。

【0085】

さらに、マーカMK1の印刷終了位置から予め前記記録手段に記録されている搬送量(マーカMK1とマゼンタMの画像記録開始位置間の寸法量)の記録媒体の搬送を行って、記録媒体2にオーバーコート層のマーカMK4を印刷形成する。

【0086】

この一連の流れの中で、記録媒体2に印刷されているオーバーコートOPのマーカ4により被覆されたマーカMK2が第4マーカ検出手段32が臨む位置に搬送されるタイミングで、第4マーカ検出手段34の発光素子34aから、記録媒体2に印刷され、オーバーコートOPのマーカMK4により被覆されているマーカMK2に対し、第2記録ユニット12にセットされる適正なインクリボンのインク色の補色である緑色の光を発光する。

【0087】

この緑色の光は、記録媒体2に印刷されたマゼンタMのマーカMK2に吸収されるため、受光素子34bは記録媒体2からの反射光Lを受光しない。

【0088】

受光素子34bが反射光Lが受光しないと、受光素子34bから測定される入力信号がしきい値よりも低下するため、反転比較された出力信号は上昇し、検出値は無反射レベルとなる。

【0089】

そして、発光素子34aから発光された緑色光の反射光Lを受光素子34bが受光できない、すなわち、検出値が無反射レベルであるという事実から、前記マーカMK2には透明のオーバーコートOPのインクによるマーカMK4が印刷されていることを判断することができ、該第4記録ユニット14にセットされたインクリボン14aが適正なものであることを確認することができる。

【0090】

仮に、この時の前記検出値が無反射レベルとならない場合には、異常を判断し、直ちに印刷動作を停止し、必要に応じてエラー表示を行なう。

【0091】

このように、本実施形態のプリンタは、少ない検出手段の配設数で、各記録ユニットに配設されたインクリボンの色判別と正確な印刷位置の調整を行うことができる。そして、すべての色の画像が所望の位置に印刷されるため、印画品質が向上するという効果を奏する。

【0092】

なお、本発明は、前述した実施形態などに限定されるものではなく、必要に応じて種々の変更が可能である。例えば、本実施形態においては、記録ユニットに配設されるインク色はイエロー、マゼンタ、シアンの順としたが、この順に限るものではない。

【0093】

また、各マーカ検出手段には、対応する各記録ユニットに配設されたインク色の補色の光を発光させるLEDのみを発光素子として配設する構成であってもよい。その場合には、印刷の位置合わせは、記録媒体を搬送させるモータの駆動ステップ数等で行なうことができる。

【0094】

また、各記録ユニットに配設されたインクリボンの色検出を記録媒体に対する記録の度ごとにする制御は必要ない。例えば、前記各記録ユニットを収納する筐体に形成された扉に開閉センサを配設し、前記コントロールユニットは、前記開閉センサが開閉状態を検出した後の最初の印刷時に、各記録ユニットに配設されたインクリボンの色判別を行うように制御する構成とすること等も可能である。

【図面の簡単な説明】

【0095】

【図1】本発明のプリンタにおける実施形態の一例を示す要部正面図

【図2】本発明のプリンタにおける実施形態の画像とマークの印刷エリアの一例を示す平面図

【符号の説明】

【0096】

1 プリンタ

2 記録媒体

11、12、13、14 記録ユニット

11a、12a、13a、14a インクリボン

11b、12b、13b、14b サーマルヘッド

MK1、MK2、MK3、MK4、ME マーカ

11p、12p、13p、14p 各色の画像

21、22、23、24 搬送ユニット

21a、22a、23a、24a 送りローラ

21b、22b、23b、24b プラテンローラ

31、32、33、34 マーカ検出手段

31a、32a、33a、34a 発光素子

31b、32b、33b、34b 受光素子

50 コントロールユニット

FD 搬送方向

L 反射光

【特許請求の範囲】

【請求項1】

記録媒体の搬送経路に配設され、前記記録媒体にマーカおよび画像を印刷するためのインクリボンを有するイエロー、マゼンタ、およびシアンの各インク色毎の記録ユニットと、

前記各記録ユニットの前記搬送経路における下流側に配設され、各記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子および前記発光素子から発光された補色光の前記記録媒体によって反射された反射光を入射させる受光素子を有するマーカ検出手段と、

記録媒体に対する記録と前記記録媒体の搬送を制御するコントロールユニットと、

を備えたことを特徴とするプリンタ。

【請求項2】

前記イエロー、マゼンタおよびシアンの記録ユニットの下流側に配設され、透明のオーバーコート層のインクリボンを有する他の記録ユニットと、

前記オーバーコート層のインクリボンを有する記録ユニットの下流側に配設され、前記イエロー、マゼンタおよびシアンの記録ユニットのいずれかの記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子および前記発光素子から発光された補色光の前記記録媒体によって反射された反射光を入射させる受光素子を有するマーカ検出手段と、

をさらに備えたことを特徴とする請求項1に記載のプリンタ。

【請求項3】

搬送経路の最上流に配設された記録ユニット以外の各記録ユニットに対応する前記マーカ検出手段は、さらに、搬送経路の最上流の記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子を有することを特徴とする請求項1または請求項2に記載のプリンタ。

【請求項1】

記録媒体の搬送経路に配設され、前記記録媒体にマーカおよび画像を印刷するためのインクリボンを有するイエロー、マゼンタ、およびシアンの各インク色毎の記録ユニットと、

前記各記録ユニットの前記搬送経路における下流側に配設され、各記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子および前記発光素子から発光された補色光の前記記録媒体によって反射された反射光を入射させる受光素子を有するマーカ検出手段と、

記録媒体に対する記録と前記記録媒体の搬送を制御するコントロールユニットと、

を備えたことを特徴とするプリンタ。

【請求項2】

前記イエロー、マゼンタおよびシアンの記録ユニットの下流側に配設され、透明のオーバーコート層のインクリボンを有する他の記録ユニットと、

前記オーバーコート層のインクリボンを有する記録ユニットの下流側に配設され、前記イエロー、マゼンタおよびシアンの記録ユニットのいずれかの記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子および前記発光素子から発光された補色光の前記記録媒体によって反射された反射光を入射させる受光素子を有するマーカ検出手段と、

をさらに備えたことを特徴とする請求項1に記載のプリンタ。

【請求項3】

搬送経路の最上流に配設された記録ユニット以外の各記録ユニットに対応する前記マーカ検出手段は、さらに、搬送経路の最上流の記録ユニットに配置されたインクリボンのインク色の補色光を前記記録媒体に向けて発光させる発光素子を有することを特徴とする請求項1または請求項2に記載のプリンタ。

【図1】

【図2】

【図2】

【公開番号】特開2006−315369(P2006−315369A)

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願番号】特願2005−142738(P2005−142738)

【出願日】平成17年5月16日(2005.5.16)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【出願人】(305021719)アイエスエス株式会社 (10)

【Fターム(参考)】

【公開日】平成18年11月24日(2006.11.24)

【国際特許分類】

【出願日】平成17年5月16日(2005.5.16)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【出願人】(305021719)アイエスエス株式会社 (10)

【Fターム(参考)】

[ Back to top ]