プリンタ

【課題】白色度が低い被印刷用紙、黒色度が低下した位置決め用マークを備えた被印刷用紙に対し、高精度の搬送制御や印刷制御を行う。

【解決手段】携帯型プリンタ1では、白対応電圧値Vw0、初期黒対応電圧値Vb0、初期しきい値Vb0+k0(Vw0−Vb0)が記憶されており、更新指示信号に従って、プラテンローラ11により所定距離だけ被印刷用紙53が搬送される間の受光器35Bでの検出電圧値Vに基づき、k0からk1へ、Vw0からVw1へ、Vb0からVb1に設定され、受光器35Bの検出電圧値Vが上記設定後の新規しきい値Vb1+k1(Vw1−Vb1)に到達したことによって、黒マークPMの検出が行われる。

【解決手段】携帯型プリンタ1では、白対応電圧値Vw0、初期黒対応電圧値Vb0、初期しきい値Vb0+k0(Vw0−Vb0)が記憶されており、更新指示信号に従って、プラテンローラ11により所定距離だけ被印刷用紙53が搬送される間の受光器35Bでの検出電圧値Vに基づき、k0からk1へ、Vw0からVw1へ、Vb0からVb1に設定され、受光器35Bの検出電圧値Vが上記設定後の新規しきい値Vb1+k1(Vw1−Vb1)に到達したことによって、黒マークPMの検出が行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被印刷用紙に対し所望の印刷を行うプリンタに関する。

【背景技術】

【0002】

従来、被印刷材(テープ)を搬送しつつ所望の文字を印刷する印刷装置(ラベル作成装置)において、予め被印刷材の搬送方向の所定位置に光吸収性の黒マークを印刷しておき、この黒マークを光学的に検出可能な用紙検出センサを備えることで被印刷材の搬送方向に対する位置を検出する技術が提案されている(例えば、特許文献1)。このような場合に使用される上記用紙検出センサは、一般的に投光器と受光器で構成される反射型センサであり、投光器からの投光による反射光を受光器で検出する。そして上記黒マークではそれ以外の部分に比べて反射光量が小さくなる挙動を利用して、用紙検出センサ上における当該黒マークの通過を検出する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−76267号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記のような反射型センサを用いて搬送制御等を行う印刷装置のうち、例えば被印刷材として紙の被印刷用紙を用いる通常のプリンタの場合、ユーザによっては、やや異質な被印刷用紙を用いる可能性がある。すなわち例えば、汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙を使用したり、色あせたりして古くなったりして光吸収性能が低下した(言い換えれば黒色度が低下した)黒マークを備えた被印刷用紙を使用する場合があり得る。本来であれば、前述のようにして、黒マークの光吸収性の性質により受光器で受光する反射光量が大きく減ることで黒マークが検出される。しかしながら、上記のように白色度の低下や黒色度の低下があると、黒マークと黒マーク以外の部分とにおいて受光器での受光量の変化挙動が緩和される。この場合、黒マークの検出精度が低下し、結果として、被印刷用紙の搬送制御や印刷制御が十分な精度で行えないおそれがあった。

【0005】

本発明の目的は、ユーザが白色度や黒色度の低下した被印刷用紙を用いた場合であっても、搬送制御や印刷制御を高精度に行い、確実に被印刷用紙へ印刷を行える、プリンタを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、第1の発明は、光吸収性の位置決め用マークを備えた被印刷用紙を搬送する搬送手段と、前記搬送手段により搬送される前記被印刷用紙に対し、所望の印刷を行うサーマルヘッドと、前記搬送手段により搬送される前記被印刷用紙の搬送経路に向かって投光可能な投光手段、及び、受光した光量に対応した検出電圧値を出力可能な受光手段、を備えた光学センサと、前記受光手段による前記検出電圧に関して予め定められた所定の初期しきい値を記憶する初期値記憶手段と、更新指示信号にしたがって、前記初期値記憶手段に記憶された前記初期しきい値に代えて新規しきい値を算出するしきい値更新手段と、前記しきい値更新手段による前記新規しきい値の算出後の、前記受光手段の前記検出電圧値が前記新規しきい値に到達したことによって、前記位置決め用マークの検出を行うマーク検出手段と、印刷指示信号の入力にしたがって、搬送を開始するように前記搬送手段を制御するとともに、前記マーク検出手段の検出結果に基づき前記搬送手段の搬送動作を制御する、印刷用搬送制御手段と、前記マーク検出手段の検出結果に基づき、前記サーマルヘッドの印刷動作を制御する印刷制御手段と、前記更新指示信号に応じて、前記被印刷用紙を所定距離だけ搬送するように前記搬送手段を制御する、更新用搬送制御手段と、を有し、前記初期しきい値は、前記受光手段による前記検出電圧値の範囲に対応して予め定められた所定の初期白対応電圧値Vw0及び初期黒対応電圧値Vb0と、初期係数k0を用いて算出した値Vb0+k0(Vw0-Vb0);(但しk0は1未満の数)であり、前記新規しきい値は、前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の、前記受光手段により出力された前記検出電圧値に基づいて取得される実白対応電流値Vw1及び実黒対応電流値Vb1と新たに設定される実係数k1とを用いて算出した値Vb1+k1(Vw1−Vb1)であることを特徴とする。

【0007】

本願第1発明のプリンタでは、印刷の実行時には、搬送手段が被印刷用紙を搬送し、その搬送される途中の被印刷用紙に対してサーマルヘッドが所望の印刷を行う。被印刷用紙には光吸収性の位置決め用マークが設けられており、光学センサの投光手段からの投光による反射光が受光手段で検出されるとき、位置決め用マークではそれ以外の部分に比べて反射光量が小さくなる。このため、位置決め用マークに対し投光されたときは、光量に対応し受光手段から出力される検出電圧値が変化する(小さくなる、若しくは、大きくなる)。位置決め用マークにおけるこの挙動を利用して、マーク検出手段が位置決め用マークの検出を行い、この検出結果に基づいて印刷用搬送制御手段が搬送手段の搬送動作を制御するとともに印刷制御手段がサーマルヘッドの印刷動作を制御する。

【0008】

ここで、上述の検出電圧値に基づく位置決め用マークの検出では、検出電圧と予め定められたしきい値との大小を比較することで、上記検出が行われる。本願第1発明においては、検出電圧値の範囲に対応して、所定の初期白対応電圧値Vw0及び初期黒対応電圧値Vb0に基づく、所定の初期しきい値Vb0+k0(Vw0-Vb0);(k0はkの初期値である初期係数で、1未満の数)が予め設定されており、これらVw0,Vb0,Vb0+k0(Vw0-Vb0)は、初期値記憶手段に記憶されている。

【0009】

この場合、被印刷用紙への印刷時において、搬送される被印刷用紙のうち位置決め用マーク以外の部位に投光された場合は検出電圧値が比較的大きくなる(又は比較的小さくなる)一方、位置決め用マークに投光された場合は検出電圧値が小さくなり(又は大きくなり)、すなわち所定の変動幅内で想定される大小変動となる。その変動の中で検出電圧値が上記初期しきい値に到達した場合に、そのことをもって位置決め用マークの検出を行うことができる。

【0010】

ところで、ユーザによっては、例えば、汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙を使用したり、色あせたりして古くなったりして光吸収性能が低下した(言い換えれば黒色度が低下した)位置決め用マークを備えた被印刷用紙を使用する場合があり得る。本来であれば、前述のようにして、位置決め用マークの光吸収性の性質により受光手段での受光量が大きく減り検出電圧が大きく変化することで位置決め用マークが検出されるが、上記のように白色度の低下や黒色度の低下があると、位置決め用マークによる受光手段での受光量の変化挙動が緩和される。すなわち、上述の検出電圧の変化量が小さくなることで検出電圧の変動幅が小さくなり、その結果位置決め用マークに投光された場合でも受光量が上記初期しきい値Vb0+k0(Vw0-Vb0)へ到達せず、位置決め用マークの検出が困難となる可能性がある。

【0011】

そこで、本願第1発明においては、しきい値更新手段が、更新指示信号に基づき、上記白色度の低下や黒色度の低下による影響を考慮した、新たなしきい値の算出を行う。すなわち、更新指示信号が発せられると、更新用搬送制御手段の制御により搬送手段が被印刷用紙を所定距離だけ搬送する。この所定距離だけ被印刷用紙が搬送される間の受光手段からの検出電圧値に基づき、しきい値更新手段が、上記係数kの値を、k0とは異なる値の実係数k1に設定するとともに、上記Vw0からVw1に変更し、上記Vb0からVb1に変更する。この結果、上記した変動幅よりも狭いことが想定される、上記白色度や黒色度の低下時の変動幅に対応し、新規しきい値Vb1+k1(Vw1−Vb1)を新たに設定することができる。これにより、実際に印刷を実行するときに印刷用搬送制御手段の制御により搬送手段が被印刷用紙の搬送を行ったとき、位置決め用マークに投光された場合の受光量に対応した電圧値を、当該新規しきい値よりも小さく(又は大きく)することができ、確実に位置決め用マークを検出することができる。

【0012】

したがって、上記白色度や黒色度の低下による検出電圧の挙動に関係なく、位置決め用マークの検出を高精度に行うことができる。この結果、ユーザが通常より白色度が低い被印刷用紙を使用したり、黒色度が低下した位置決め用マークを備えた被印刷用紙を使用した場合等であっても、印刷用搬送制御や印刷制御を高精度に行いつつ、確実な被印刷用紙への印刷を行うことができる。

【0013】

第2発明は、上記第1発明において、前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の前記受光手段による前記検出電圧値に基づき、前記被印刷用紙の白色度合いが、所定の白色基準に達しているかどうかを判定する白色度判定手段を有し、前記しきい値更新手段は、前記白色度判定手段により前記被印刷用紙の白色度合いが所定の白色基準に達していないと判定された場合、k1をk0より小さな値に設定することを特徴とする。

【0014】

これにより、例えば、ユーザが、汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙を使用した場合であっても、k1をk0より小さな値に設定することで、しきい値を黒色寄りの値に変更することができる。この結果、位置決め用マークの検出を高精度に行い、確実な被印刷用紙への印刷を行うことができる。

【0015】

第3発明は、上記第1発明において、前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の前記受光手段による前記検出電圧値に基づき、前記位置決め用マークの黒色度合いが、所定の黒色基準に達しているかどうかを判定する黒色度判定手段を有し、前記しきい値更新手段は、前記黒色度判定手段により、前記位置決め用マークの黒色度合いが所定の黒色基準に達していないと判定された場合、k1をk0より大きな値に設定することを特徴とする。

【0016】

これにより、例えば、ユーザが、色あせたりして古くなったりして光吸収性能が低下した(黒色度が低下した)位置決め用マークを備えた被印刷用紙を使用した場合であっても、k1をk0より大きな値に設定することで、しきい値を白色寄りの値に変更することができる。この結果、位置決め用マークの検出を高精度に行い、確実な被印刷用紙への印刷を行うことができる。

【0017】

第4発明は、上記第1発明において、前記更新用搬送制御手段は、前記更新指示信号に応じて、複数枚の前記被印刷用紙に対応した前記所定距離を連続的に搬送するように前記搬送手段を制御し、前記光学センサは、前記連続的に搬送される複数枚の前記被印刷用紙それぞれに対し、前記投光手段が投光を行うと共に前記受光手段が検出電圧値を出力し、かつ、前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記複数の被印刷用紙を搬送する間に、前記複数の被印刷用紙それぞれに対応して前記受光手段から出力される複数の前記検出電圧値に基づき、前記複数の被印刷用紙の白色度合いの変動幅を検出する白色変動幅検出手段、及び、前記複数の被印刷用紙にそれぞれ設けられた複数の前記位置決め用マークの黒色度合いの変動幅を検出する黒色変動幅検出手段、を設け、前記しきい値更新手段は、前記白色変動幅検出手段により検出された白色度合いの変動幅と、前記黒色変動幅検出手段により検出された黒色度合いの変動幅と、のうち、変動幅の小さいほうに対応するように、k1を設定し、かつ当該変動幅に応じて設定されたk1と、前記複数枚の被印刷用紙に関して前記受光手段より出力された前記複数の検出電圧値のうち白色度合いが最も低い印刷用紙に係わる検出電圧値と、前記複数枚の被印刷用紙の前記位置決めマークに関して前記受光手段により出力された前記複数の検出電圧値のうち黒色度合いが最も低いと位置決め用マークに係わる検出電圧値とに基づき、前記新規しきい値の算出を行うことを特徴とする。

【0018】

これにより、複数枚の被印刷用紙それぞれに対して光学センサにより検出した白色度合い及び黒色度合いのうち、最も劣悪な条件、すなわち白黒の差が少ない条件に基づいて、しきい値が変更される。この結果、複数枚の被印刷用紙いずれに対しても、確実に位置決め用マークの検出を高精度に行うことができ、印刷用紙への印刷を行うことができる。

【0019】

第5発明は、上記第4発明において、前記更新用搬送制御手段は、複数枚の前記被印刷用紙を連続的に搬送するときに、各被印刷用紙ごとに搬送速度が互いに異なった値となるように前記搬送手段を制御する、搬送速度設定手段を備えることを特徴とする。

【0020】

搬送される被印刷用紙の位置決め用マークに対し発光及び受光を行って光学的に検出を行う場合、光学センサから被印刷用紙までの距離が、検出精度に影響を与える場合がある。本願第5発明においては、搬送速度設定手段が、複数枚の被印刷用紙それぞれについて光学センサでの検出時における搬送速度を互いに異ならせる。搬送速度が互いに異なると、被印刷用紙から光学センサまでの距離も互いに異なることとなり、言い換えれば、精度が互いに微妙に異なる複数回の検出を実施することができる。これにより、初期しきい値補正を行うときの、光学センサの精度のばらつきの影響を低減し、さらに有効なしきい値の変更を行うことができる。

【発明の効果】

【0021】

本発明によれば、ユーザが白色度や黒色度の低下した被印刷用紙を用いた場合であっても、搬送制御や印刷制御を高精度に行い、確実に被印刷用紙へ印刷を行うことができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施の形態である携帯型プリンタの外観構成を表す斜視図である。

【図2】携帯型プリンタの内部構造を表す図1中II−II断面による側断面図である。

【図3】携帯型プリンタの内部構造を表す、前方側斜め上方向から見た分解斜視図である。

【図4】携帯型プリンタの機能的構成を表す機能ブロック図である。

【図5】用紙検出センサの回路構成図である。

【図6】被印刷用紙の構成を概念的に表す説明図である。

【図7】用紙検出センサが黒マークを検出する前後における検出電圧値の変化を、投光器の投光範囲と黒マークとの配置関係の模式図とともに表すタイムチャートである。

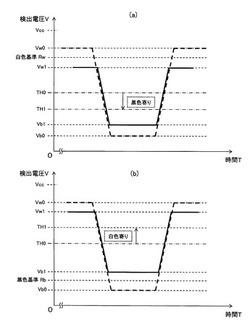

【図8】白色度が低い場合のしきい値更新例を表すタイムチャート、及び、黒色度が低い場合のしきい値更新例を表すタイムチャートである。

【図9】しきい値の更新処理の詳細手順を表すフローチャートである。

【図10】図9のステップS200のしきい係数決定処理の詳細手順を表すフローチャートである。

【図11】印刷処理の詳細手順を表すフローチャートである。

【図12】複数枚の用紙で白色度・黒色度検出を行って係数k1を決める変形例における、しきい値更新例を表すタイムチャートである。

【図13】しきい係数決定処理の詳細手順を表すフローチャートである。

【図14】用紙検出センサの他の例を表す回路構成図である。

【図15】用紙検出センサの他の例を用いた場合に黒マークを検出する前後における検出電圧値の変化を表すタイムチャートである。

【図16】用紙検出センサの他の例を用いた場合において、白色度が低い場合のしきい値更新例を表すタイムチャート、及び、黒色度が低い場合のしきい値更新例を表すタイムチャートである。

【発明を実施するための形態】

【0023】

以下、本発明の一実施の形態を図面を参照しつつ説明する。本実施形態は、本発明を携帯型のプリンタに適用した場合の実施形態である。

【0024】

図1、図2、及び図3を用いて、本実施形態の携帯型プリンタ1の外観構成及び内部構造について説明する。以下では、図1中左下方向を前方、右上方向を後方、左上方向を左方、右下方向を右方として説明する。また、以下の説明において各部品について前後左右上下の各方向をいうときは、当該各部品が携帯型プリンタ1に取り付けられた状態での各方向に対応させて説明する。

【0025】

図1〜図3において、携帯型プリンタ1は、例えばPC端末や携帯電話等の外部機器2(後述の図4参照)より有線通信あるいは無線通信を介して受信した印刷データを、種々の被印刷用紙53に印刷する。この携帯型プリンタ1は、樹脂材料で構成された、装置外郭を構成する略直方体形状のハウジング100と、シャーシ組立体50とを組み付けることによって、概略組み立てられる。

【0026】

ハウジング100は、装置外郭上部を構成するトップカバー101と、装置外郭下部を構成するアンダーカバー102と、トップカバー101の上面前方側に開閉可能に設けられたカバー部材103とを備えている。

【0027】

ハウジング100内には、搬送手段としてのプラテンローラ111と、サーマルヘッドの一種であるサーマルラインヘッド112とが設けられている。サーマルラインヘッド112は、後方側端部に軸部材113を備えた放熱板114上に設けられており、この放熱板114は上記サイドシャーシ部材130L,130Rにより軸部材113を中心に回動可能に支持されている。また、アンダーカバー102の内表面に設けられたメインシャーシ部材150には、上記サーマルラインヘッド112を支持する放熱板114をプラテンローラ111側に回動付勢する複数のコイルバネ115が設けられている。これにより、サーマルラインヘッド112は上記プラテンローラ111に圧接可能となっている。

【0028】

ハウジング100の後方側には、略棒状の充電式電池10を収容するバッテリ収納室105が設けられており、このバッテリ収納室105にはバッテリ室カバー170が着脱可能に設けられている。当該バッテリ室カバー170を取り外した状態では、上記バッテリ収納室105がハウジング100の背面部分に開口する。

【0029】

シャーシ組立体50は、アンダーカバー102の内表面に設けられた、シャーシ組立体50の底部を構成するメインシャーシ部材150と、このメインシャーシ部材150の長手方向両側端部より立設される一対の上記サイドシャーシ部材130L,130Rとを備えている。サイドシャーシ部材130L,130Rは、軸孔131にプラテンローラ111の軸部材111aを挿通することにより、プラテンローラ111を回転可能に支持している。プラテンローラ111は、駆動モータ11により回転駆動されることで被印刷用紙53を搬送する。またサイドシャーシ部材130L,130Rは、サーマルラインヘッド112を備えた放熱板114を、前述した軸部材113を介して回動可能に支持している。

【0030】

左側のサイドシャーシ部材130Lには、プラテンローラ111を駆動する駆動モータ11と、この駆動モータ11の駆動力をプラテンローラ111の上記軸部材111aに伝達する、複数のギアからなるギア機構132が設けられている。

【0031】

また、サイドシャーシ部材130L,130Rの上部には、ビーム部材140が架け渡され、ネジにより固定されている。そして、挿入口104から挿入された被印刷用紙53をプラテンローラ111とサーマルラインヘッド112との圧接部Pに案内するガイド部材120が、ハウジング100を構成するトップカバー101、アンダーカバー102、及びカバー部材103とは分離された別体として構成されており、上記ビーム部材140に固定されることによって、サイドシャーシ部材130L,130Rに設けられている。

【0032】

ガイド部材120は、その上部に、シャーシ組立体50への組み付け時に略水平となる水平面121と、この水平面121から装置内部側に向けて傾斜した傾斜面122とを有している。これら水平面121及び傾斜面122上には、被印刷用紙53の案内方向に沿って形成された複数の突条部材123が、長手方向に並列して設けられている。

【0033】

上記構成において、印刷時には、カバー部材103を閉じた状態でトップカバー101とカバー部材103との間に形成された挿入口104に上記被印刷用紙53が挿入される。挿入された被印刷用紙53は、挿入口104の下方に設けられたガイド部材120により、後述するプラテンローラ111とサーマルラインヘッド112との圧接部Pに案内される。プラテンローラ111は所定の圧接力で被印刷用紙53に接触し、被印刷用紙53を搬送する。この搬送される被印刷用紙53に対し、サーマルラインヘッド112が所望の印刷を行う。印刷完了後に、被印刷用紙53は、カバー部材103とアンダーカバー102との間に形成された排出口107より排出される。このとき、被印刷用紙53の搬送方向下流側の排出口107に向う搬送経路に、用紙検出センサ35(図1及び図3参照)が設けられている。この用紙検出センサ35の検出結果に基づきプラテンローラ111による搬送制御と、サーマルラインヘッド112による印刷制御が行われる(詳細は後述)。なお、紙詰まり等が生じた場合には、カバー部材103を開放することで、サーマルラインヘッド112からプラテンローラ111がリリースされ、容易に被印刷用紙53を引き出すことが可能となる。

【0034】

次に、図4を用いて、携帯型プリンタ1の制御系について説明する。

【0035】

図4において、携帯型プリンタ1は、CPU12を有している。CPU12は、SDRAM13の一時記憶機能を利用しつつROM14に予め記憶されたプログラムに従って信号処理を行い、それによって携帯型プリンタ1全体の制御を行う。ROM14には、印字駆動制御プログラム等、制御上必要な各種のプログラムが格納されている。

【0036】

また、CPU12は、携帯型プリンタ1の電源のオン・オフ処理を行う電源回路15と、プラテンローラ111を駆動する駆動モータ11の駆動制御を行うモータ駆動回路16と、サーマルラインヘッド112の駆動制御を行うサーマルヘッド制御回路17とに接続されている。

【0037】

またCPU12は、用紙検出センサ35と、用紙送り操作を行うためのフィードキー40(図1及び図3も参照)と、電源のオン・オフ操作を行うための電源キー30(図1及び図3も参照)とに接続されている。CPU12は、用紙検出センサ35の検出結果に基づき、挿入口104に被印刷用紙53が挿入されているか否かを検出する。

【0038】

またCPU12は、電源キー30又はフィードキー40が押し下げられた場合に、当該押し下げられたキーに対応した処理を実行する。フィードキー40が押し下げられると、CPU12は、上記モータ駆動回路16に制御信号を出力し、駆動モータ11を駆動させてプラテンローラ111を回転させ、被印刷用紙53を所定量搬送するフィード処理を行う。このフィードキー40は、例えば被印刷用紙53の搬送方向途中位置から印刷を開始するために用紙送りをする場合や、搬送方向長さが所定の長さよりも長い被印刷用紙53を用いた場合において印刷終了後に用紙を排出するような場合に、操作される。一方、携帯型プリンタ1の電源オフ状態で電源キー30が押し下げられると、CPU12は、電源回路15に制御信号を出力して電源のオン処理を行い、電源オン状態で電源キー30が押し下げられると、電源回路15に制御信号を出力して電源のオフ処理を行う。

【0039】

またCPU12は、USBインターフェース駆動回路21と、無線通信部22と、赤外線通信部23とに接続されている。USBインターフェース駆動回路21は、USB端子24(図1も参照)に接続されたUSBケーブル(図示省略)を介して上記外部機器2との間で行われる通信の制御を行う。また無線通信部22は、上記外部機器2との間で行われる赤外線以外の電波による無線通信の制御を行う。また赤外線通信部23は、上記外部機器2との間で行われる赤外線通信の制御を行う。なお、外部機器2は、例えば、CPU2aと、RAM2bと、ROM2cとを備えている。

【0040】

上記構成の制御系において、携帯型プリンタ1で印刷を行う際には、操作者(ユーザ)は、PC端末や携帯電話等の外部機器2を用いて被印刷用紙53に印刷する印刷データの入力を行うとともに、印刷開始指示入力を行う。これにより、外部機器2から携帯型プリンタ1に、上記USBケーブル、又は、無線通信若しくは赤外線通信を介して、印刷データが送信される。このようにして外部機器2から印刷データが入力された場合、その印刷データが例えばSDRAM13のテキストメモリに記憶される。その記憶された印刷データは再び読み出され、制御回路の変換機能により所定の変換がされることで、ドットパターンデータが生成され、バッファ(例えばCPU12の内部に設けられる)に記憶される。そして、サーマルラインヘッド112がサーマルヘッド制御回路17を介して駆動され、各発熱素子が1ライン分の印字ドットに対応して選択的に発熱駆動されてバッファに記憶されたドットパターンデータの印刷を行う。また、これと同期して駆動モータ11がモータ駆動回路16を介して被印刷用紙53の搬送制御を行う。

【0041】

以上の基本構成及び動作において、本実施形態の携帯型プリンタ1の最大の特徴は、上記のような被印刷用紙53に対する搬送制御及び印刷制御を行うための、用紙検出センサ35による、被印刷用紙53及び被印刷用紙53上の上記黒マークPMの検出にある。以下、その詳細を図5〜図11により順を追って説明する。

【0042】

図5を用いて、用紙検出センサ35の回路構成を詳細に説明する。

【0043】

図5において、用紙検出センサ35は、光学的手法を用いた光学センサである。この例では、用紙検出センサ35は、投光器35A(投光手段)及び受光器35B(受光手段)を備えている。投光器35Aは、被印刷用紙53に向けて投光する。受光器35Bは、上記投光器35Aから発せられ、上記被印刷用紙53から反射された反射光を受光し、受光した光量に対応する電圧を出力する。また、用紙検出センサ35は上述した投光器35Aと受光器35Bの他に、負荷抵抗Rを有している。この例の投光器35Aは発光ダイオードで構成されており、そのアノード端子71が抵抗R1を介して電源(電源電圧Vcc)に接続され、カソード端子72が接地されている。また、この例の受光器35Bはフォトトランジスタで構成されており、そのコレクタ端子73が電源に接続され、エミッタ端子74が検出電圧値Vを出力する出力端子であるとともに抵抗R2を介して接地されている。機構的な配置として、この例では、被印刷用紙53の搬送方向に沿って投光器35A、受光器35Bの順に並んで配置されている。

【0044】

このような構成の用紙検出センサ35において、受光器35Bは、上記投光器35Aが点灯した際の被印刷用紙53を介した反射光Lrを受光し、それらの総受光量に応じたレベルの検出電圧値Vを出力する。この例では、受光器35Bを構成するフォトトランジスタのコレクタ側が電源側に接続されていることにより、上記総受光量が大きくなるほど高いレベルの検出電圧値Vを出力する(後述の図7参照)。

【0045】

次に図6を用いて、上記用紙検出センサ35の検出対象である、被印刷用紙53の構成を概念的に説明する。

【0046】

図6において、この例は、複数枚の被印刷用紙53がミシン目状の予定切断線Lcを介し結合した状態で、搬送される様子を示している。すなわち、被印刷用紙53には、各ページ相互間に上記予定切断線Lcが形成されている。また、各被印刷用紙53の幅方向(搬送方向に直交する方向)の片側(図示上側)には、予定切断線Lcを跨ぐように、光吸収性の(この例では黒色に塗りつぶされた)黒マークPM(位置決め用マーク)が印刷されている。

【0047】

次に、上記構成の被印刷用紙53が搬送されて印刷されるときの、前述の用紙検出センサ35の発光・受光挙動を説明する。

【0048】

まず、携帯型プリンタ1にロールホルダ(図示せず)がセットされ、ロールホルダに収納された用紙ロール(図示せず)から繰り出された被印刷用紙53が挿入口104に挿入される。挿入直後で被印刷用紙53の先端が用紙検出センサ35の検出範囲に到達していない(用紙検出センサ35よりも搬送方向の上流側に位置している)場合は、投光器35Aからの投光の被印刷用紙53による反射がない。このため、受光器35Bにおける反射光Lrの受光量はとても低い。そして、被印刷用紙53の先端が用紙検出センサ35の検出範囲に到達すると、投光器35Aからの投光の被印刷用紙53による反射光Lrが受光器35Bで受光され、プラテンローラ111が駆動されて被印刷用紙53の搬送(自動フィード)が開始される。

【0049】

このように被印刷用紙53が排出口107に向って搬送されると、上記黒マークPMが、用紙検出センサ35の上記検出範囲内に到達する。このとき、上記投光器35Aからの投光による受光器35Bでの反射光Lrの強度が、黒マークPMの光吸収性により所定のしきい値(後に詳述する)より小さくなる。このことにより、上記黒マークPMの存在が検出される。黒マークPMが検出されると、この検出のタイミングを基準としてそれからプラテンローラ111の駆動力に基づき所定量の搬送を行った後に、サーマルラインヘッド112による被印刷用紙53の印刷領域への印刷が開始される。なお、上記黒マークPMの例えば終端の検出によって被印刷用紙53の搬送を停止して印刷待ち待機状態としておき、外部機器2からの印刷指示が入力したら、被印刷用紙53をわずかに逆方向に搬送してから、印刷が開始されるようにしてもよい。

【0050】

その後、被印刷用紙53が、プラテンローラ111の駆動力に基づき所定量だけ搬送され、当該被印刷用紙53が排出口107(図1参照)から排出されると、上記搬送が停止される。こうして、印刷の終了した被印刷用紙53は、ユーザによって予定切断線Lcにより切断され、1枚のシートとして分離される。以上のようにして、用紙検出センサ35による黒マークPMの検出タイミングを基準として、被印刷用紙53の搬送開始後の印刷制御及び搬送制御が行われる。

【0051】

ところで、ユーザによっては、例えば、汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙53を挿入したり、色あせたりして古くなったりして光吸収性能が低下した(言い換えれば黒色度が低下した)黒マークPMを備えた被印刷用紙53を挿入する場合があり得る。本来であれば、前述のようにして、黒マークPMの光吸収性の性質により受光器35Bでの反射光Lrの受光量が大きく減り検出電圧が大きく変化することで黒マークPMが検出されるが、上記のように白色度の低下や黒色度の低下があると、黒マークPMによる受光器35Bでの受光量の変化挙動が緩和される。すなわち、上述の検出電圧値Vの変化量が小さくなることで検出電圧値Vの変動幅が小さくなり、その結果黒マークPMに投光された場合でも受光器35Bでの受光量が上記所定のしきい値よりも小さくならず、黒マークPMの検出が困難となる可能性がある。

【0052】

そこで本実施形態では、上記搬送及び印刷行程において、通常の被印刷用紙53(=用紙自体が通常の白色度を備えるとともに、黒マークPMも通常の黒色度を備えた被印刷用紙53)が挿入されることを前提に予め設定された、通常のしきい値(=初期しきい値)を、上記の白色度の低下や黒色度の低下に対応する値(=新規しきい値)へと更新することで、黒マークPMを高い精度で検出できるようにする。上記白色度の低下や黒色度の低下による影響を考慮した、しきい値の更新の原理について、図7を用いて説明する。

【0053】

図7に示すタイムチャートでは、横軸に時間T(搬送量に対応)、縦軸に受光器35Bからの上記検出電圧Vをとって表している。なお、図示するすべての時間範囲で投光器35Aが常時点灯した状態を表し、図示の便宜上、A部〜E部中の投光範囲81は実際よりも大きく示している。

【0054】

(a)通常の白色度及びマーク黒色度を備えた被印刷用紙が挿入されたときの挙動

図7において、通常の白色度を備えかつ通常の黒マークPMの黒色度を備えた被印刷用紙53の搬送が開始された直後(T<T1である間)は、投光器35Aの投光範囲81は、被印刷用紙53の余白部分に位置する(図7中のA部参照)。この場合、受光器35Bからの出力電圧値Vは高いレベルの初期白対応電圧値Vw0となる。なお、この初期白対応電圧値Vw0は、上記図5中の電源が供給する電源電圧値Vccに近い電圧値となるが、センサ素子の特性ばらつきを考慮して、所定の白色基準電圧値Rwよりは大きくかつ上記Vccよりは小さい適宜の値となるように、予め(例えば工場出荷時の検査の際に)、設定されている。

【0055】

その後、前述のように被印刷用紙53の搬送が進行すると、あるタイミング(T=T1)で投光器35Aの投光範囲81が黒マークPMに重なり始める。そして被印刷用紙53の搬送が進むにつれて、黒マークPMと投光範囲81との重なる範囲が増加する(図7中のB部参照)。黒マークPMは光吸収性を備えていることから、黒マークPMと投光範囲81との重なる範囲が増加するのにしたがって、受光器35Bでの反射光Lrの受光量が減少する。この結果、TがT1より大きくなると、検出電圧値Vは、上記初期白対応電圧値Vw0から右下がりに減少していく。

【0056】

その後、さらに被印刷用紙53の搬送が進行すると、あるタイミング(T=T2)で投光器35Aの投光範囲81が黒マークPMに完全に重なる(図7中のC部参照)。この状態では、上述のように減少してきた検出電圧値Vが下げ止まり、初期黒対応電圧値Vb0となる。なお、この初期黒対応電圧値Vb0も、上記初期白対応電圧値Vw0と同様、所定の黒色基準電圧値Rbより小さくかつ0よりは大きい適宜の値となるように、予め(例えば工場出荷時の検査の際に)、設定されている。この状態は、その後時間が経過してT=T3(後述)となるまで維持される。

【0057】

その後、さらに被印刷用紙53の搬送が進行すると、あるタイミング(T=T3)で投光器35Aの投光範囲81が黒マークPM外へ離脱し始める。そして被印刷用紙53の搬送が進むにつれて、黒マークPMと投光範囲81との重なる範囲が減少していく(図7中のD部参照)。この黒マークPMと投光範囲81との重なる範囲の減少にしたがい、受光器35Bでの反射光Lrの受光量が増加する。この結果、TがT3より大きくなると、検出電圧値Vは、上記初期黒対応電圧値Vb0から右上がりに増加していく。

【0058】

その後、さらに被印刷用紙53の搬送が進行すると、あるタイミング(T=T4)で投光器35Aの投光範囲81が黒マークPMから完全に離脱する(図7中のE部参照)。この結果、上述のように増加してきた検出電圧値Vが、前述の初期白対応電圧値Vw0まで復帰する。

【0059】

(b−1)白色度が低い被印刷用紙が挿入されたときの挙動

一方、図8(a)に示すように、汚れがあったり黄ばんだりして上記通常の白い被印刷用紙よりも白色度が低くなった被印刷用紙53が投入された場合は、搬送が開始された直後(前述したT≦T1の範囲に対応)おいては、受光器35Bからの検出電圧Vは、初期白対応電圧値Vw0と異なるレベルの(上記白色基準電圧値Rwよりも小さい)実白対応電圧値Vw1となる。これは、被印刷用紙53の黒マークPM以外の部分で上記通常の被印刷用紙より白色度が低いため、十分高い反射率で光を反射することができず、受光器35Bが十分な受光量で反射光Lrを受光できなくなるからである。

【0060】

その後、図7と同様に検出電圧値Vは右下がりに減少した後、あるタイミング(前述したT=T2に対応)において到達する、検出電圧値Vが下げ止まる値は、前述の初期黒対応電圧値Vb0よりも大きい実黒対応電圧値Vb1となる。そして、このタイミングからしばらくの間(前述した2≦T≦T3の範囲に対応)、検出電圧値Vは、この実黒対応電圧値Vb1に維持される。

【0061】

その後、再び、検出電圧値Vは右上がりに増加する。そして、あるタイミング(前述したT=T4に対応)となると、増加してきた検出電圧値Vは、前述の実白対応電圧値Vw1へと復帰する。

【0062】

以上の説明から明らかなように、白色度が低くなった被印刷用紙53が用いられた場合は、図7に示した通常の白色度を備えた被印刷用紙53を用いた場合(図8(a)の破線に相当)に比べ、全体として図示中央寄りに特性線が変化する(図8(a)の実線への矢印参照)。特にこの場合、上記特性線の変化において、Vw0とVw1との差よりもVb0とVb1との差のほうが小さくなっている。すなわち、上記検出電圧値Vの変動幅の変動中心が、図中の下方(黒色寄り)へスライドした挙動となっている。この結果、被印刷用紙53の白色度が低下したことによる検出電圧値Vの変動幅(上記実白対応電圧値Vw1〜実黒対応電圧値Vb1)は、検出電圧値Vの変動幅(上記初期白対応電圧値Vw0〜初期黒対応電圧値Vb0)よりも小さくなるのである。この例では、検出電圧値Vの変動幅は、「Vw0−Vb0」より、「Vw1−Vb1」に縮小したことになる。

【0063】

(b−2)黒マークPMの黒色度が低い被印刷用紙が挿入されたときの挙動

一方、図8(b)に示すように、色あせたりして古くなったりして光吸収性能が低下した黒マークPMを備えた被印刷用紙53が投入された場合は、搬送が開始された直後(前述したT≦T1の範囲に対応)おいては、受光器35Bからの検出電圧Vは、初期白対応電圧値Vw0と異なるレベルの実白対応電圧値Vw1となる。

【0064】

その後、図7と同様に検出電圧値Vは右下がりに減少した後、あるタイミング(前述したT=T2に対応)において到達する、検出電圧値Vが下げ止まる値は、前述の初期黒対応電圧値Vb0よりも大きい(上記黒色基準電圧値Rbよりも大きい)実黒対応電圧値Vb1となる。これは、被印刷用紙53の黒マークPMで通常の被印刷用紙の黒マークPMより黒色度が低いため、十分に光を吸収することができず、受光器35Bにある程度の受光量の反射光Lrが受光されてしまうからである。そして、このタイミングからしばらくの間(前述した2≦T≦T3の範囲に対応)、検出電圧値Vは、この実黒対応電圧値Vb1に維持される。

【0065】

その後、再び、検出電圧値Vは右上がりに増加する。そして、あるタイミング(前述したT=T4に対応)となると、増加してきた検出電圧値Vは、前述の実白対応電圧値Vw1へと復帰する。

【0066】

以上の説明から明らかなように、黒色度が低くなった黒マークPMを備えた被印刷用紙53が用いられた場合は、図7に示した通常の白色度を備えた被印刷用紙53を用いた場合(図8(b)の破線に相当)に比べ、全体として図示中央寄りに特性線が変化する(図8(b)の実線への矢印参照)。特に、この場合、上記特性線の変化において、Vw0とVw1との差よりもVb0とVb1との差のほうが大きくなっている。すなわち、上記検出電圧値Vの変動幅の変動中心が、図中の上方(白色寄り)へスライドした挙動となっている。この結果、上記同様、被印刷用紙53の黒マークPMの黒色度が低下したことによる検出電圧値Vの変動幅(上記実白対応電圧値Vw1〜実黒対応電圧値Vb1)は、検出電圧値Vの変動幅(上記初期白対応電圧値Vw0〜初期黒対応電圧値Vb0)よりも小さくなるのである。この例では、検出電圧値Vの変動幅は、「Vw0−Vb0」より、「Vw1−Vb1」に縮小したことになる。

【0067】

(c)しきい値の設定

(c−1)しきい値の初期設定

本実施形態の携帯型プリンタ1では、基本的に、図7を用いて上述したような、黒マークPMの存在による検出電圧値Vの変動(初期白対応電圧値Vw0→初期黒対応電圧値Vb0→初期白対応電圧値Vw0)を用いて、黒マークPMが用紙検出センサ35に対向する位置となったことを検出し、これによって被印刷用紙53の搬送方向位置の検出を行うようになっている。具体的には、検出電圧値Vに係わる初期しきい値TH0(図7、図8(a)、図8(b)参照)が例えば工場出荷時等において予め設定されている。この初期しきい値TH0は、上記初期白対応電圧値Vw0と上記初期黒対応電圧値Vb0の間となるように、k0(各請求項記載の初期係数に相当する)を1未満の値として、

TH0=Vb0+k0(Vw0−Vb0) ・・ (式1)

により設定されている。式1より明らかなように、この初期しきい値TH0は、検出電圧値Vの変動幅であるVw0〜Vb0の区間の中に存在し、しきい係数kの値によってVw0に近づけたり、Vb0に近づけたりする設定ができるようにしたものである(k0はしきい係数kの初期値である)。これにより、図7における上記T1≦T≦T2の範囲において検出電圧値Vが減少していき、V=TH0に到達したときをもって、黒マークPMが用紙検出センサ35に対向する位置となったことを検出することができる。なお、上記初期白対応電圧値Vw0、初期黒対応値Vb0、初期しきい値TH0、しきい係数k0の値は、例えば上記ROM14又は別途設けたEEPROM等に予め記憶される(初期値記憶手段)。

【0068】

(c−2)しきい値の更新の必要性

ここで、図8(a)及び図8(b)を用いて説明したように、被印刷用紙53の白色度が低下した場合や黒マークPMの黒色度が低下した場合に、検出電圧値Vの変動幅が縮小し、実白対応電圧値Vw1が初期白対応電圧値Vw0よりも小さくなったり実黒対応電圧値Vb1が初期黒対応電圧値Vb0よりも大きくなる傾向となる。この結果、変動幅の最小値である上記実黒対応電圧値Vb1が予め定めた上記初期しきい値TH0より大きくなったり、変動幅の最大値である上記実白対応電圧値Vw1が、予め定めた上記初期しきい値TH0より小さくなったりする可能性がある。この場合には、検出電圧値Vが黒マークPMの存在によりT1≦T≦T2において右下がりに減少しても、V=TH0となることがないため、黒マークPMの存在を検出できなくなり、携帯型プリンタ1における被印刷用紙53の搬送制御や印刷制御の精度が低下してしまう。

【0069】

(c−3)しきい値の更新実行

本実施形態の携帯型プリンタ1では、以上に鑑み、予め式(1)により定められた上記初期しきい値TH0に代えて、新規な値に更新された新規しきい値TH1を用いる。この新規しきい値TH1は、本実施形態では、

TH1=Vb1+k1(Vw1−Vb1) ・・ (式2)

により算出する。実黒対応電圧値Vb1は、上述したように、印刷対象となる被印刷用紙53が実際に挿入されたときに受光器35Bから出力された黒マークPMによる検出電圧値Vの値であり、実白対応電圧値Vw1は、上述したように、印刷対象となる被印刷用紙53が実際に挿入されたときに受光器35Bから出力された被印刷用紙53による検出電圧値Vの値である。

【0070】

この結果、式2より明らかなように、この新規しきい値TH1は、前述した、上記初期しきい値TH0の設定と同様の手法原理に立脚するものであり、検出電圧値Vの変動幅であるVw1〜Vb1の区間を1としたときに、そのk1倍の区間長さを当てはめて上記区間を区切るようにしたものに相当している。このように、初期しきい値TH0の場合のしきい係数k0と異なるしきい係数k1(各請求項記載の実係数に相当する)を用いて新規しきい値TH1を算出することにより、しきい値の更新(TH0→TH1)が行われる。

【0071】

具体的には、被印刷用紙53の白色度が低下している場合には、本実施形態では、実際に測定された実白対応電圧値Vw1が上記白色基準電圧値Rwよりも小さくなっていることによって上記白色度の低下が認識され、上記k1の値が0.5よりも小さい値(この例では後述のように0.3)に設定される。これにより、図8(a)に示すように、上記式2により新たに設定される新規しきい値TH1は、更新前の初期しきい値TH0よりも、図8(a)中の下方(黒色寄り)へスライドした態様となる。

【0072】

また、被印刷用紙53の黒マークPMの黒色度が低下している場合には、本実施形態では、実際に測定された実黒対応電圧値Vb1が上記黒色基準電圧値Rbよりも大きくなっていることによって上記黒色度の低下が認識され、上記k1の値が0.5よりも大きい値(この例では後述のように0.7)に設定される。これにより、図8(b)に示すように、上記式2により新たに設定される新規しきい値TH1は、更新前の初期しきい値TH0よりも、図8(b)中の上方(白色寄り)へスライドした態様となる。

【0073】

なお、上記のしきい値の更新処理は、例えば、外部機器2の適宜の操作に基づきCPU2aに設けられた更新指示部44が出力した更新指示信号に基づき、携帯型プリンタ1のCPU12に設けられた更新処理部45等により実行される。

【0074】

以上の結果、ユーザが通常より白色度が低い被印刷用紙53を使用したり、黒色度が低下した黒マークPMを備えた被印刷用紙53を使用した場合等であっても、検出電圧値Vが黒マークPMの存在によりT1≦T≦T2において右下がりに減少したときに、確実にVがTH1に到達して黒マークPMの存在を検出できる。したがって、印刷用搬送制御や印刷制御を高精度に行いつつ、確実な被印刷用紙53への印刷を行うことができる。

【0075】

なお、上述したように、本実施形態では、検出電圧値Vが減少して新規しきい値TH1に到達したことをもって、黒マークPMの存在を検出したが、これに限られない。すなわち、検出電圧値Vが増加して新規しきい値TH1に到達したことをもって、黒マークPMの存在を検出してもよい(後述の(3)の変形例を参照)。

【0076】

以上説明したような機能を実現するために、携帯型プリンタ1のCPU12によって実行されるしきい値更新処理の制御内容を、図9を用いて説明する。

【0077】

図9において、例えば印刷対象となる被印刷用紙53が挿入口104から挿入された状態で携帯型プリンタ1の電源がオンにされることにより、このフローが開始される。

【0078】

まずステップS10で、外部機器2のCPU12の更新指示部44から更新指示信号がCPU12の更新処理部45に入力されたかどうかが判定される。上記更新指示信号を入力するまで、判定が満たされずループ待機し、更新指示信号を入力したら、判定が満たされてステップS20に移る。なお、このように外部機器2から更新指示信号によらず、携帯型プリンタ1の適宜のボタン(電源ボタンを含む)やキーの操作により生成された信号を更新指示信号として取得し、この取得によって判定が満たされステップS20へ移行するようにしてもよい。

【0079】

ステップS20では、前述のようにしてROM14又はEEPROM等に記憶されていた、白色基準電圧値Rw、黒色基準電圧値Rb、及びしきい係数k0が、入力される。

【0080】

その後、ステップS200に移り、上記被印刷用紙53が挿入された状態において受光器35Bから出力された実白対応電圧値Vw1及び実黒対応電圧値Vb1に基づき、上記しきい計数k1が決定される(詳細は後述)。

【0081】

その後、ステップS40へ移り、上記ステップS200において取得された実白対応電圧値Vw1及び実黒対応電圧値Vb1と、決定されたしきい係数k1とに基づき、前述の式2を用いて、更新処理部45により、新規しきい値TH1=Vb1+k1(Vw1−Vb1)が算出される。その後、このフローを終了する。

【0082】

次に、図10を用いて、上記ステップS200の詳細手順を説明する。

【0083】

まず、ステップS210において、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によりプラテンローラ111を駆動させる。これにより、挿入口104に挿入されている被印刷用紙53の搬送が開始される。

【0084】

その後、ステップS220へ移り、受光器35Bから出力された、上記検出電圧値Vが取得される。

【0085】

そして、ステップS230において、実白対応電圧値Vw1及び実黒対応電圧値Vb1が取得できたかどうかを判定する。具体的には、例えば、適宜のサンプリング周期又はその整数倍で受光器35Bから出力された検出電圧値が、図8(a)及び図8(b)における上記黒マークPMの検出開始時の右下がり挙動となる前の水平挙動となっている(すなわちある程度の時間範囲でほぼ一定値となっている)によって実白対応電圧値Vw1を取得できたと判定すればよい。同様に、適宜のサンプリング周期又はその整数倍で受光器35Bから出力された検出電圧値が、図8(a)及び図8(b)における上記黒マークPMの検出開始後の右下がり挙動のあとの水平挙動となっている(すなわちある程度の時間範囲でほぼ一定値となっている)ことによって実黒対応電圧値Vb1を取得できたと判定すればよい。実白対応電圧値Vw1及び実黒対応電圧値Vb1の両方が取得されるまで、ステップS220に戻って同様の手順を繰り返す。実白対応電圧値Vw1及び実黒対応電圧値Vb1の両方が取得されたら、ステップS230の判定が満たされて、ステップS240に移る。

【0086】

ステップS240では、上記ステップS220及びステップS230の繰り返しによって取得された上記実白対応電圧値Vw1が、上記ステップS20で取得された白色基準電圧値Rwより小さかった否かを判定する。取得された実白対応電圧値Vw1が白色基準電圧値Rwより小さかった場合(図8(a)参照)には、判定が満たされてステップS250に移る。ステップS250では、しきい係数k1が0.5よりも小さい0.3に設定される。その後、ステップS260に移る。

【0087】

一方、ステップS240で実白対応電圧値Vw1が白色基準電圧値Rw以上であった場合には、ステップS240の判定が満たされず、ステップS270に移る。ステップS270では、上記ステップS220及びステップS230の繰り返しによって取得された上記実黒対応電圧値Vb1が、上記ステップS20で取得された黒色基準電圧値Rbより大きかった否かを判定する。実黒対応電圧値Vb1が黒色基準電圧値Rbより大きかった場合(図8(b)参照)には、ステップS270の判定が満たされ、ステップS280に移る。ステップS280では、しきい係数k1が0.5より大きい0.7に設定される。その後、ステップS260に移る。

【0088】

また、ステップS270において、実黒対応電圧値Vb1が黒色基準電圧値Rb以下であった場合には、判定が満たされず、ステップS290に移る。ステップS290では、しきい係数k1が初期値であるk0と同じ値に設定される。その後、ステップS260に移る。

【0089】

上記ステップS250、ステップS280、ステップS290が終了したら、前述したようにステップS260に移る。ステップS260では、適宜の手法により、被印刷用紙53が所定の搬送終了位置まで到達したかどうかの判定が行われる。具体的には、例えば、上記黒マークPMの検出終了後の右上がり挙動のあとの水平挙動が所定の時間範囲で継続している(電圧値Vが長時間ほぼ一定となっている)ことによって搬送終了とすればよい。あるいは、前述のような左下がり及び右下がりの電圧値Vの挙動により黒マークPMが検出された後、上記例えばパルスモータからなる上記駆動モータ11へモータ駆動回路16から出力するパルス数をカウントし、そのカウント数によって上記黒マークPMからの搬送距離を決定して、所定距離の搬送によって搬送終了としてもよい。搬送終了位置に到達するまではステップS260の判定が満たされずループ待機し、搬送終了位置に到達したらステップS260の判定が満たされ、ステップS270に移る。

【0090】

ステップS270では、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によるプラテンローラ111の駆動を停止する。これにより、上記ステップS210より開始され継続していた被印刷用紙53の搬送が停止し、このフローを終了する。

【0091】

次に、上記の図9及び図10のフローによって新規しきい値TH1が求められている状態でCPU12により実行される、被印刷用紙53への印刷処理の制御内容を、図11を用いて説明する。

【0092】

図11において、例えば携帯型プリンタ1の電源がオンにされることにより、このフローが開始される。

【0093】

まず、ステップS300で、挿入口14から被印刷用紙53が挿入されたかどうかが判定される。具体的には、例えば、被印刷用紙53の先端が投光器35Aからの投光範囲に到達し受光器35Rにおいて所定の大きさの反射光Lrが受光されたかどうかによって判定される。被印刷用紙53が十分に挿入されるまではステップS300が判定が満たされずループ待機し、挿入されたら判定が満たされてステップS310に移る。

【0094】

ステップS310では、上記図10のステップS210と同様、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によりプラテンローラ111を駆動させる。これにより、挿入口104に挿入されている被印刷用紙53の搬送が開始される。

【0095】

その後、ステップS320にて、受光器35Bから出力され取得された上記検出電圧値Vが、前述のようにして求められた新規しきい値TH1より小さいかどうかを判定する。検出電圧値Vが新規しきい値TH1以上である間は判定が満たされず、まだ用紙検出センサ35に対向する位置に黒マークPMが到達していないとみなされ、ループ待機する。検出電圧値Vが新規しきい値TH1より小さくなったらステップS320の判定が満たされ、搬送により用紙検出センサ35に対向する投光器35Aの投光範囲に黒マークPMが到達して黒マークPMが検出された(図7のB部の状態に相当)とみなし、ステップS330に移る。

【0096】

ステップ330では、受光器35Bから出力され取得された上記検出電圧値Vが、前述のようにして求められた新規しきい値TH1より大きくなったかどうかを判定する。検出電圧値Vが新規しきい値TH1以下である間は判定が満たされず、まだ用紙検出センサ35に対向する位置に黒マークPMが存在している(投光器35Aの投光範囲から完全には離脱していない)とみなされ、ループ待機する。検出電圧値Vが新規しきい値TH1より大きくなったらステップS330の判定が満たされ、搬送により投光器35Aの投光範囲から黒マークPMが完全に離脱した(図7のE部の状態に相当)とみなし、ステップS340に移る。

【0097】

その後、ステップS340では、上記図10のステップS270と同様、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によるプラテンローラ111の駆動を停止する。これにより、被印刷用紙53の搬送が停止し、その後のステップS350の印刷指示待ちの待機状態となる。

【0098】

そして、ステップS350で、印刷指示があったか、すなわち上記外部機器2から印刷データを含む印刷指示信号が入力されたかどうか、が判定される。判定が満たされるまでループ待機し、印刷指示があるとステップS350の判定が満たされ、ステップS360に移る。

【0099】

ステップS360では、CPU12が、サーマルヘッド駆動回路17に制御信号が出力されてサーマルラインヘッド112が通電されるとともに、モータ駆動回路16に制御信号が出力されてプラテンローラ111による被印刷用紙53の搬送が再開される。これによって、前述のようにしてバッファに記憶されたドットパターンデータが順次被印刷用紙53に印刷される。

【0100】

その後、ステップS370にて、上記印刷データに対応した印刷が完了したかどうかを判定する。印刷データの印刷が完了するまでステップS370の判定が満たされず、ステップS340に戻って印刷を続行する。印刷データの印刷が完了するとステップS370の判定が満たされ、ステップS380に移る。

【0101】

ステップS380では、上記図10のステップS260と同様、被印刷用紙53が所定の搬送終了位置まで到達したかどうかの判定が行われる。具体的には、例えば、先の黒マークPMの検出タイミング(ステップS320又はステップS330)の後、前述と同様、パルスモータからなる上記駆動モータ11へモータ駆動回路16から出力するパルス数をカウントし、そのカウント数によって上記黒マークPMからの搬送距離を決定して、所定距離の搬送によって搬送終了とすればよい。搬送終了位置に到達するまではステップS380の判定が満たされずループ待機し、搬送終了位置に到達したらステップS380の判定が満たされ、ステップS390に移る。

【0102】

ステップS390では、上記ステップS270と同様、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によるプラテンローラ111の駆動を停止する。これにより、このフローを終了する。

【0103】

以上において、上記ステップS240が、各請求項記載の白色度判定手段として機能し、上記ステップS270が黒色度判定手段として機能する。そして、ステップS250、ステップS280、及びステップS40が、しきい値更新手段として機能する。また、ステップS220、ステップS260、及びステップS270が、更新用搬送制御手段として機能する。

【0104】

また、上記ステップS320及びステップS330がマーク検出手段として機能し、ステップS360〜ステップS390が印刷用搬送制御手段として機能し、そのうちステップS360及びステップS370が印刷制御手段としても機能する。

【0105】

以上説明したように、本実施形態の携帯型プリンタ1においては、ユーザが通常より白色度が低い被印刷用紙53を使用したり、黒色度が低下した黒マークPMを備えた被印刷用紙53を使用した場合等において、初期しきい値TH0=Vb0+k0(Vw0−Vb0)に代えて、しきい値TH1=Vb1+k1(Vw1−V1)を用いる。これにより、通常の被印刷用紙53を使用した場合の変動幅よりも狭いことが想定される、上記白色度や黒色度の低下時の変動幅に対応した、上記新規しきい値TH1を新たに設定することができる。この結果、上記のような白色度が低い被印刷用紙53や、黒色度が低下した黒マークPMを備えた被印刷用紙53を使用した場合等でも、その白色度や黒色度の低下による検出電圧の挙動に関係なく、黒マークPMの検出を高精度に行うことができる。この結果、上記のような被印刷用紙53を使用した場合等であっても、印刷用搬送制御や印刷制御を高精度に行いつつ、確実な被印刷用紙53への印刷を行うことができる。

【0106】

また、本実施形態では特に、上記ステップS240において、被印刷用紙53の白色度合いが所定の白色基準に達していない場合には、kをk0より小さな値のk1に設定する(上記の例ではk0=0.5より小さなk1=0.3とする)ことで、しきい値を黒色寄りの値に変更する。この結果、上記のように汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙53を使用した場合でも、黒マークPMの検出を確実に高精度に行い、被印刷用紙53への印刷を行うことができる。

【0107】

また、本実施形態では特に、上記ステップS270において、黒マークPMの黒色度合いが所定の黒色基準に達していない場合には、kをk0より大きな値のk1に設定する(上記の例ではk0=0.5より大きなk1=0.7とする)ことで、しきい値を白色寄りの値に変更する。この結果、上記のように色あせたりして古くなったりして黒色度が低下した黒色マークPMを備えた被印刷用紙53を使用した場合であっても、黒マークPMの検出を確実に高精度に行い、被印刷用紙53への印刷を行うことができる。

【0108】

なお、上記実施形態においては、図9及び図10に示すしきい値更新処理と、図11に示す印刷処理を別処理として、それぞれ別々の操作により処理を実行したが、これに限られない。すなわち、図11に示すような印刷処理を実行する際に、自動的に図9及び図10に示すようなしきい値更新処理が実行されるようにしてもよい。

【0109】

また、本発明は、上記実施形態に限られるものではなく、その趣旨及び技術的思想を逸脱しない範囲内で種々の変形が可能である。以下、そのような変形例を順を追って説明する。

【0110】

(1)複数枚の用紙で白色度・黒色度検出を行って係数k1を決める場合

例えば上述のようにユーザがロールホルダの用紙ロールから被印刷用紙53を繰り出して使用するとき、用紙ロールに連続的に含まれる複数の被印刷用紙53相互において、前述の汚れ・黄ばみ等による白色度の低下度合いや、前述の色あせ・経年等による黒色度の低下度合いが微妙に異なる場合がある。本変形例はこのような場合に対応するものであり、複数枚の被印刷用紙53それぞれにおける上記白色度の低下及び黒色度の低下に対応してさらに確実に高精度に黒マークPMの検出を行えるように、新規しきい値THmの算出を行う。

【0111】

本変形例におけるしきい値の更新の原理を、上記実施形態の図7に相当する図12を用いて説明する。

【0112】

図12は、3枚の被印刷用紙53が挿入された場合それぞれの検出電圧値Vの挙動の一例を示している。この例では、それら3枚の被印刷用紙53の白色度が小さくなっている場合を例にとっている。前述したように、白色度が低くなった被印刷用紙53が用いられた場合は、通常の白色度を備えた被印刷用紙53を用いた場合に比べ、全体として図示中央寄りに特性線が変化する。特に、この変形例では、1枚目の被印刷用紙53において実白対応電圧値がVw1となり、実黒対応電圧値がVb1となっている。同様に、2枚目の被印刷用紙53において実白対応電圧値がVw1′で実黒対応電圧値がVb1′となっており、3枚目の被印刷用紙53において実白対応電圧値がVw1″で実黒対応電圧値がVb1″となっている。

【0113】

各被印刷用紙53それぞれに係わる値を比較すると、実白対応電圧値はVw1>Vw1′>Vw1″の関係となっており、実黒対応電圧値はVb1>Vb1′>Vb1″の関係となっている。既に述べたように、実白対応電圧値Vwの値が低いほど当該用紙の白色度が低く、より黄ばみや汚れが生じていることとなる。同様に、実黒対応電圧値Vbの値が高いほど当該用紙の黒色マークPMの黒色度が低く、より色あせや経年劣化が生じていることとなる。そこで、本実施形態では、被印刷用紙53における高精度な搬送制御・印刷制御を確保するために、上記実白対応電圧値Vw1,Vw1′,Vw1″のうち最も条件が悪いVw1″と、上記実黒対応電圧値Vb1,Vb1′,Vb1″のうち最も条件が悪いVb1を、更新しきい値算出のために用いる。すなわち、上記式2を用いて算出を行う際、式2のVw1に代えて上記Vw1″を使用する。なお、この例では、上記実黒対応電圧値Vb1,Vb1′,Vb1″のうち最も条件が悪いのがVb1であるため、見かけ上、式2のVb1はそのまま適用されるが、もし条件が最も悪いのがVb1′やVb1″であった場合には、上記式のVb1に代え、Vb1′やVb1″が使用される。

【0114】

さらに、式2におけるk1の値の決定についても、上記実施形態とは異なった手法を用いる。上記実施形態では、実際に検出された実白対応電圧値Vw1又は実黒対応電圧値Vb1と白色基準電圧値Rw又は黒色基準電圧値Rbとの大小関係に応じて、k1の値を0.3としたり0.7とした。本変形例では、上記のような実白対応電圧値Vw1,Vw1′,Vw1″や実黒対応電圧値Vb1,Vb1′,Vb1″のばらつきが生じている状態でも確実な黒色マークPMの高精度検出を確保する観点から、それぞれのばらつき範囲(変動幅)に応じてk1の値を切り替える。すなわち、実白対応電圧値Vwの変動幅γw(この例ではVw1−Vw1″)と、実黒対応電圧値Vbの変動幅γb(この例ではVb1−Vb1″)とが、比較される。図示のようにγw>γbであった場合にはk1は0.5よりも小さい0.3とされ、この結果上記式2より算出される上記新規しきい値TH1は、初期しきい値TH0に比べて黒色寄り(言い換えれば変動幅が少ない側寄り)にスライドした態様で設定される。逆に、γw<γbであった場合にはk1は0.5よりも小さい0.7とされ、この結果上記式2より算出される上記新規しきい値TH1は、初期しきい値TH0に比べて白色寄り(上記同様、変動幅が少ない側寄りとなる)にスライドした態様で設定される。

【0115】

本変形例の携帯型プリンタ1のCPU12によって実行される処理では、図9におけるステップS200のしきい係数決定処理に代えて、ステップS200′のしきい係数決定処理が実行される。当該ステップS200′の制御内容を、上記図10に対応する図13により説明する。

【0116】

図13に示すステップS200′のフローでは、上記実施形態の図10に示したステップS200のフローのステップS240及びステップS270に代えて、ステップS245及びステップS275がそれぞれ新たに設けられている。また、ステップS230と上記新たに設けられたステップS245との間に、ステップS235とステップS237とが設けられている。

【0117】

すなわち、上記図10と同様のステップS210及びステップS220を経て、ステップS230において、実白対応電圧値Vw1及び実黒対応電圧値Vb1が取得されて判定が満たされたら、新たに設けたステップS235に移る。

【0118】

ステップS235では、複数枚(この例では3枚)の被印刷用紙53の全枚数が終了したかどうかが判定される。この全枚数(このれいでは3枚)のカウントに際しては、処理前にユーザが事前に印刷対象(あるいは白色度・黒色度の検出対象)となる被印刷用紙53の枚数を手動入力しておくようにする。あるいは、被印刷用紙53での反射光Lrが受光されなくなった状態が所定時間継続したことをもってプラテンローラ11によりすべての被印刷用紙53が装置外へ排出されたことを認識し、それまでに通過した黒マークPMの数によって枚数を認識するようにしてもよい。全枚数の被印刷用紙53について、実白対応電圧値Vw1及び実黒対応電圧値Vb1が取得されるまで、ステップ220に戻って同様の手順を繰り返す。全枚数の被印刷用紙53について、実白対応電圧値Vw1及び実黒対応電圧値Vb1が取得されたらステップS235の判定が満たされ、新たに設けたステップS237に移る。

【0119】

ステップS237では、上記繰り返しの間のステップS230での取得結果に応じて、実白対応電圧値Vwの変動幅γwと、実黒対応電圧値Vbの変動幅γbとを算出する。前述したように図12の例では実白対応電圧値はVw1>Vw1′>Vw1″であるのでγw=Vw1−Vw1″となり、また実黒対応電圧値はVb1>Vb1′>Vb1″であるのでγb=Vb1−Vb1″となる。その後、新たに設けたステップS245に移る。

【0120】

ステップS245では、上記ステップS237での算出結果に基づきγb<γwであるかどうかを判定する。実黒対応電圧値Vbの変動幅γbが実白対応電圧値Vwの変動幅γwより小さかった場合(図12参照)は判定が満たされ、図10と同様のステップS250に移りk1=0.3に設定する。一方、実黒対応電圧値Vbの変動幅γbが実白対応電圧値Vwの変動幅γw以上であった場合はステップS245の判定が満たされず、新たに設けたステップS275に移る。

【0121】

ステップS275では、上記ステップS237での算出結果に基づきγb>γwであるかどうかを判定する。実黒対応電圧値Vbの変動幅γbが実白対応電圧値Vwの変動幅γwより大きかった場合は判定が満たされ、図10と同様のステップS280に移りk1=0.3に設定する。一方、実黒対応電圧値Vbの変動幅γbと実白対応電圧値Vwの変動幅γwとが等しかった場合はステップS275の判定が満たされず、図10と同様のステップS290に移り、k1をk0と同じ値とする。

【0122】

ステップS250、ステップS280、ステップS290以降は図10と同様であるので説明を省略する。

【0123】

なお、前述したように、本変形例の携帯型プリンタ1のCPU12によって実行される処理では、図9のフローにおけるステップS40では、式2において、上記図13の手順で決定されたしきい係数k1と、上記ステップS200′での変動幅γb,γwの算出に関連して取得された最小の実白対応電圧値Vw(上記の例ではVw1″)及び最大の実黒対応電圧値Vb(上記の例ではVb1)とを用いて、新規しきい値TH1の算出が行われる。

【0124】

以上において、ステップS237が、各請求項記載の白色変動幅検出手段として機能すると共に黒色変動幅検出手段としても機能する。また、上記ステップS40と、上記ステップS250、ステップS280、及びステップS290とが、しきい値更新手段として機能する。

【0125】

本変形例においては、上述したように、複数枚の被印刷用紙53それぞれに対して用紙検出センサ35により検出された白色度合い及び黒色度合いのうち、最も劣悪な条件、すなわち白黒の差が少ない条件に基づくしきい値k1へと更新される。この結果、複数枚の被印刷用紙53のいずれに対しても、確実に黒マークPMの検出を高精度に行い、被印刷用紙53への印刷を確実に行うことができる。

【0126】

なお、上記変形例において、複数枚の被印刷用紙53をプラテンローラ11で順次搬送しつつ、用紙検出センサ35から上記実白対応電圧値Vw1,Vw1′,Vw1″及び実黒対応電圧値Vb,Vb′,Vb″が取得される際、CPU12がモータ駆動回路16を制御することによって、各被印刷用紙53ごとに搬送速度を互いに異なる値とするようにしてもよい(搬送速度設定手段としての機能)。この場合、以下のような効果がある。

【0127】

すなわち、搬送される被印刷用紙53の黒マークPMに対し発光及び受光を行って光学的に検出を行う場合、用紙検出センサ35から被印刷用紙53までの距離が、検出精度に影響を与える場合がある。上記の手法では、複数枚の被印刷用紙53それぞれについて用紙検出センサ35での検出時における搬送速度を互いに異ならせる。このように搬送速度が互いに異なると、搬送中における被印刷用紙53から用紙検出センサ35までの距離も互いに異なることとなり、言い換えれば、精度が互いに微妙に異なる複数回の検出を実施することができる。これにより、初期しきい値TH0に対し新規しきい値TH1への更新を行うときの、用紙検出センサ35の精度のばらつきの影響を低減し、さらに有効なしきい値の変更を行うことができる。

【0128】

但し、必ずしも各被印刷用紙53に対する搬送速度を互いに変えなくても良く、搬送速度を等速にしたまま検出を行ってもよい。この場合でも、各被印刷用紙53において微妙に白色度が異なる場合(黄ばみムラ等)や微妙に黒色マークPMの黒色度が異なる場合(色あせムラ等)に対応することができる。

【0129】

(2)受光器の出力電圧極性が逆の場合

上記実施形態においては、用紙検出センサ35の受光器35Bを構成するフォトトランジスタがコレクタ接地されていることにより(上記図5参照)、受光器35Bの受光量が大きいほど高いレベルの検出電圧値Vを出力していた。しかし、これに限られず、上記図5に対応する図14に示すように、受光器35Bのフォトトランジスタをエミッタ接地することで、受光器35Bの受光量が大きいほど低いレベルの検出電圧値Vを出力するようにしてもよい。

【0130】

この場合、上記図7に対応する図15、上記図8(a)に対応する図16(a)、上記図8(b)に対応する図16(b)、にそれぞれ示すように、白色側と黒色側とで、検出電圧値Vの大小関係が逆の挙動になる。しかしながらこの場合も、前述と同様の式1及び式2を共通に用いて、前述と同様の手法で、初期しきい値TH0の新規しきい値TH1への更新を行うことができ、同様の効果を得ることができる。

【0131】

なお、以上において、図4、図5、図14の各図中に示す矢印は信号の流れの一例を示すものであり、信号の流れ方向を限定するものではない。

【0132】

また、図9、図10、図11、図13等に示すフローチャートは本発明を上記フローに示す手順に限定するものではなく、発明の趣旨及び技術的思想を逸脱しない範囲内で手順の追加・削除又は順番の変更等をしてもよい。

【0133】

また、以上既に述べた以外にも、上記実施形態や各変形例による手法を適宜組み合わせて利用しても良い。

【0134】

その他、一々例示はしないが、本発明は、その趣旨を逸脱しない範囲内において、種々の変更が加えられて実施されるものである。

【符号の説明】

【0135】

1 携帯型プリンタ

104 挿入口

111 プラテンローラ(搬送手段)

112 サーマルラインヘッド(サーマルヘッド)

35 用紙検出センサ(光学センサ)

35A 投光器(投光手段)

35B 受光器(受光手段)

53 被印刷用紙

Lr 反射光

PM 黒マーク(位置決め用マーク)

【技術分野】

【0001】

本発明は、被印刷用紙に対し所望の印刷を行うプリンタに関する。

【背景技術】

【0002】

従来、被印刷材(テープ)を搬送しつつ所望の文字を印刷する印刷装置(ラベル作成装置)において、予め被印刷材の搬送方向の所定位置に光吸収性の黒マークを印刷しておき、この黒マークを光学的に検出可能な用紙検出センサを備えることで被印刷材の搬送方向に対する位置を検出する技術が提案されている(例えば、特許文献1)。このような場合に使用される上記用紙検出センサは、一般的に投光器と受光器で構成される反射型センサであり、投光器からの投光による反射光を受光器で検出する。そして上記黒マークではそれ以外の部分に比べて反射光量が小さくなる挙動を利用して、用紙検出センサ上における当該黒マークの通過を検出する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−76267号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記のような反射型センサを用いて搬送制御等を行う印刷装置のうち、例えば被印刷材として紙の被印刷用紙を用いる通常のプリンタの場合、ユーザによっては、やや異質な被印刷用紙を用いる可能性がある。すなわち例えば、汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙を使用したり、色あせたりして古くなったりして光吸収性能が低下した(言い換えれば黒色度が低下した)黒マークを備えた被印刷用紙を使用する場合があり得る。本来であれば、前述のようにして、黒マークの光吸収性の性質により受光器で受光する反射光量が大きく減ることで黒マークが検出される。しかしながら、上記のように白色度の低下や黒色度の低下があると、黒マークと黒マーク以外の部分とにおいて受光器での受光量の変化挙動が緩和される。この場合、黒マークの検出精度が低下し、結果として、被印刷用紙の搬送制御や印刷制御が十分な精度で行えないおそれがあった。

【0005】

本発明の目的は、ユーザが白色度や黒色度の低下した被印刷用紙を用いた場合であっても、搬送制御や印刷制御を高精度に行い、確実に被印刷用紙へ印刷を行える、プリンタを提供することにある。

【課題を解決するための手段】

【0006】

上記目的を達成するために、第1の発明は、光吸収性の位置決め用マークを備えた被印刷用紙を搬送する搬送手段と、前記搬送手段により搬送される前記被印刷用紙に対し、所望の印刷を行うサーマルヘッドと、前記搬送手段により搬送される前記被印刷用紙の搬送経路に向かって投光可能な投光手段、及び、受光した光量に対応した検出電圧値を出力可能な受光手段、を備えた光学センサと、前記受光手段による前記検出電圧に関して予め定められた所定の初期しきい値を記憶する初期値記憶手段と、更新指示信号にしたがって、前記初期値記憶手段に記憶された前記初期しきい値に代えて新規しきい値を算出するしきい値更新手段と、前記しきい値更新手段による前記新規しきい値の算出後の、前記受光手段の前記検出電圧値が前記新規しきい値に到達したことによって、前記位置決め用マークの検出を行うマーク検出手段と、印刷指示信号の入力にしたがって、搬送を開始するように前記搬送手段を制御するとともに、前記マーク検出手段の検出結果に基づき前記搬送手段の搬送動作を制御する、印刷用搬送制御手段と、前記マーク検出手段の検出結果に基づき、前記サーマルヘッドの印刷動作を制御する印刷制御手段と、前記更新指示信号に応じて、前記被印刷用紙を所定距離だけ搬送するように前記搬送手段を制御する、更新用搬送制御手段と、を有し、前記初期しきい値は、前記受光手段による前記検出電圧値の範囲に対応して予め定められた所定の初期白対応電圧値Vw0及び初期黒対応電圧値Vb0と、初期係数k0を用いて算出した値Vb0+k0(Vw0-Vb0);(但しk0は1未満の数)であり、前記新規しきい値は、前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の、前記受光手段により出力された前記検出電圧値に基づいて取得される実白対応電流値Vw1及び実黒対応電流値Vb1と新たに設定される実係数k1とを用いて算出した値Vb1+k1(Vw1−Vb1)であることを特徴とする。

【0007】

本願第1発明のプリンタでは、印刷の実行時には、搬送手段が被印刷用紙を搬送し、その搬送される途中の被印刷用紙に対してサーマルヘッドが所望の印刷を行う。被印刷用紙には光吸収性の位置決め用マークが設けられており、光学センサの投光手段からの投光による反射光が受光手段で検出されるとき、位置決め用マークではそれ以外の部分に比べて反射光量が小さくなる。このため、位置決め用マークに対し投光されたときは、光量に対応し受光手段から出力される検出電圧値が変化する(小さくなる、若しくは、大きくなる)。位置決め用マークにおけるこの挙動を利用して、マーク検出手段が位置決め用マークの検出を行い、この検出結果に基づいて印刷用搬送制御手段が搬送手段の搬送動作を制御するとともに印刷制御手段がサーマルヘッドの印刷動作を制御する。

【0008】

ここで、上述の検出電圧値に基づく位置決め用マークの検出では、検出電圧と予め定められたしきい値との大小を比較することで、上記検出が行われる。本願第1発明においては、検出電圧値の範囲に対応して、所定の初期白対応電圧値Vw0及び初期黒対応電圧値Vb0に基づく、所定の初期しきい値Vb0+k0(Vw0-Vb0);(k0はkの初期値である初期係数で、1未満の数)が予め設定されており、これらVw0,Vb0,Vb0+k0(Vw0-Vb0)は、初期値記憶手段に記憶されている。

【0009】

この場合、被印刷用紙への印刷時において、搬送される被印刷用紙のうち位置決め用マーク以外の部位に投光された場合は検出電圧値が比較的大きくなる(又は比較的小さくなる)一方、位置決め用マークに投光された場合は検出電圧値が小さくなり(又は大きくなり)、すなわち所定の変動幅内で想定される大小変動となる。その変動の中で検出電圧値が上記初期しきい値に到達した場合に、そのことをもって位置決め用マークの検出を行うことができる。

【0010】

ところで、ユーザによっては、例えば、汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙を使用したり、色あせたりして古くなったりして光吸収性能が低下した(言い換えれば黒色度が低下した)位置決め用マークを備えた被印刷用紙を使用する場合があり得る。本来であれば、前述のようにして、位置決め用マークの光吸収性の性質により受光手段での受光量が大きく減り検出電圧が大きく変化することで位置決め用マークが検出されるが、上記のように白色度の低下や黒色度の低下があると、位置決め用マークによる受光手段での受光量の変化挙動が緩和される。すなわち、上述の検出電圧の変化量が小さくなることで検出電圧の変動幅が小さくなり、その結果位置決め用マークに投光された場合でも受光量が上記初期しきい値Vb0+k0(Vw0-Vb0)へ到達せず、位置決め用マークの検出が困難となる可能性がある。

【0011】

そこで、本願第1発明においては、しきい値更新手段が、更新指示信号に基づき、上記白色度の低下や黒色度の低下による影響を考慮した、新たなしきい値の算出を行う。すなわち、更新指示信号が発せられると、更新用搬送制御手段の制御により搬送手段が被印刷用紙を所定距離だけ搬送する。この所定距離だけ被印刷用紙が搬送される間の受光手段からの検出電圧値に基づき、しきい値更新手段が、上記係数kの値を、k0とは異なる値の実係数k1に設定するとともに、上記Vw0からVw1に変更し、上記Vb0からVb1に変更する。この結果、上記した変動幅よりも狭いことが想定される、上記白色度や黒色度の低下時の変動幅に対応し、新規しきい値Vb1+k1(Vw1−Vb1)を新たに設定することができる。これにより、実際に印刷を実行するときに印刷用搬送制御手段の制御により搬送手段が被印刷用紙の搬送を行ったとき、位置決め用マークに投光された場合の受光量に対応した電圧値を、当該新規しきい値よりも小さく(又は大きく)することができ、確実に位置決め用マークを検出することができる。

【0012】

したがって、上記白色度や黒色度の低下による検出電圧の挙動に関係なく、位置決め用マークの検出を高精度に行うことができる。この結果、ユーザが通常より白色度が低い被印刷用紙を使用したり、黒色度が低下した位置決め用マークを備えた被印刷用紙を使用した場合等であっても、印刷用搬送制御や印刷制御を高精度に行いつつ、確実な被印刷用紙への印刷を行うことができる。

【0013】

第2発明は、上記第1発明において、前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の前記受光手段による前記検出電圧値に基づき、前記被印刷用紙の白色度合いが、所定の白色基準に達しているかどうかを判定する白色度判定手段を有し、前記しきい値更新手段は、前記白色度判定手段により前記被印刷用紙の白色度合いが所定の白色基準に達していないと判定された場合、k1をk0より小さな値に設定することを特徴とする。

【0014】

これにより、例えば、ユーザが、汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙を使用した場合であっても、k1をk0より小さな値に設定することで、しきい値を黒色寄りの値に変更することができる。この結果、位置決め用マークの検出を高精度に行い、確実な被印刷用紙への印刷を行うことができる。

【0015】

第3発明は、上記第1発明において、前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の前記受光手段による前記検出電圧値に基づき、前記位置決め用マークの黒色度合いが、所定の黒色基準に達しているかどうかを判定する黒色度判定手段を有し、前記しきい値更新手段は、前記黒色度判定手段により、前記位置決め用マークの黒色度合いが所定の黒色基準に達していないと判定された場合、k1をk0より大きな値に設定することを特徴とする。

【0016】

これにより、例えば、ユーザが、色あせたりして古くなったりして光吸収性能が低下した(黒色度が低下した)位置決め用マークを備えた被印刷用紙を使用した場合であっても、k1をk0より大きな値に設定することで、しきい値を白色寄りの値に変更することができる。この結果、位置決め用マークの検出を高精度に行い、確実な被印刷用紙への印刷を行うことができる。

【0017】

第4発明は、上記第1発明において、前記更新用搬送制御手段は、前記更新指示信号に応じて、複数枚の前記被印刷用紙に対応した前記所定距離を連続的に搬送するように前記搬送手段を制御し、前記光学センサは、前記連続的に搬送される複数枚の前記被印刷用紙それぞれに対し、前記投光手段が投光を行うと共に前記受光手段が検出電圧値を出力し、かつ、前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記複数の被印刷用紙を搬送する間に、前記複数の被印刷用紙それぞれに対応して前記受光手段から出力される複数の前記検出電圧値に基づき、前記複数の被印刷用紙の白色度合いの変動幅を検出する白色変動幅検出手段、及び、前記複数の被印刷用紙にそれぞれ設けられた複数の前記位置決め用マークの黒色度合いの変動幅を検出する黒色変動幅検出手段、を設け、前記しきい値更新手段は、前記白色変動幅検出手段により検出された白色度合いの変動幅と、前記黒色変動幅検出手段により検出された黒色度合いの変動幅と、のうち、変動幅の小さいほうに対応するように、k1を設定し、かつ当該変動幅に応じて設定されたk1と、前記複数枚の被印刷用紙に関して前記受光手段より出力された前記複数の検出電圧値のうち白色度合いが最も低い印刷用紙に係わる検出電圧値と、前記複数枚の被印刷用紙の前記位置決めマークに関して前記受光手段により出力された前記複数の検出電圧値のうち黒色度合いが最も低いと位置決め用マークに係わる検出電圧値とに基づき、前記新規しきい値の算出を行うことを特徴とする。

【0018】

これにより、複数枚の被印刷用紙それぞれに対して光学センサにより検出した白色度合い及び黒色度合いのうち、最も劣悪な条件、すなわち白黒の差が少ない条件に基づいて、しきい値が変更される。この結果、複数枚の被印刷用紙いずれに対しても、確実に位置決め用マークの検出を高精度に行うことができ、印刷用紙への印刷を行うことができる。

【0019】

第5発明は、上記第4発明において、前記更新用搬送制御手段は、複数枚の前記被印刷用紙を連続的に搬送するときに、各被印刷用紙ごとに搬送速度が互いに異なった値となるように前記搬送手段を制御する、搬送速度設定手段を備えることを特徴とする。

【0020】

搬送される被印刷用紙の位置決め用マークに対し発光及び受光を行って光学的に検出を行う場合、光学センサから被印刷用紙までの距離が、検出精度に影響を与える場合がある。本願第5発明においては、搬送速度設定手段が、複数枚の被印刷用紙それぞれについて光学センサでの検出時における搬送速度を互いに異ならせる。搬送速度が互いに異なると、被印刷用紙から光学センサまでの距離も互いに異なることとなり、言い換えれば、精度が互いに微妙に異なる複数回の検出を実施することができる。これにより、初期しきい値補正を行うときの、光学センサの精度のばらつきの影響を低減し、さらに有効なしきい値の変更を行うことができる。

【発明の効果】

【0021】

本発明によれば、ユーザが白色度や黒色度の低下した被印刷用紙を用いた場合であっても、搬送制御や印刷制御を高精度に行い、確実に被印刷用紙へ印刷を行うことができる。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施の形態である携帯型プリンタの外観構成を表す斜視図である。

【図2】携帯型プリンタの内部構造を表す図1中II−II断面による側断面図である。

【図3】携帯型プリンタの内部構造を表す、前方側斜め上方向から見た分解斜視図である。

【図4】携帯型プリンタの機能的構成を表す機能ブロック図である。

【図5】用紙検出センサの回路構成図である。

【図6】被印刷用紙の構成を概念的に表す説明図である。

【図7】用紙検出センサが黒マークを検出する前後における検出電圧値の変化を、投光器の投光範囲と黒マークとの配置関係の模式図とともに表すタイムチャートである。

【図8】白色度が低い場合のしきい値更新例を表すタイムチャート、及び、黒色度が低い場合のしきい値更新例を表すタイムチャートである。

【図9】しきい値の更新処理の詳細手順を表すフローチャートである。

【図10】図9のステップS200のしきい係数決定処理の詳細手順を表すフローチャートである。

【図11】印刷処理の詳細手順を表すフローチャートである。

【図12】複数枚の用紙で白色度・黒色度検出を行って係数k1を決める変形例における、しきい値更新例を表すタイムチャートである。

【図13】しきい係数決定処理の詳細手順を表すフローチャートである。

【図14】用紙検出センサの他の例を表す回路構成図である。

【図15】用紙検出センサの他の例を用いた場合に黒マークを検出する前後における検出電圧値の変化を表すタイムチャートである。

【図16】用紙検出センサの他の例を用いた場合において、白色度が低い場合のしきい値更新例を表すタイムチャート、及び、黒色度が低い場合のしきい値更新例を表すタイムチャートである。

【発明を実施するための形態】

【0023】

以下、本発明の一実施の形態を図面を参照しつつ説明する。本実施形態は、本発明を携帯型のプリンタに適用した場合の実施形態である。

【0024】

図1、図2、及び図3を用いて、本実施形態の携帯型プリンタ1の外観構成及び内部構造について説明する。以下では、図1中左下方向を前方、右上方向を後方、左上方向を左方、右下方向を右方として説明する。また、以下の説明において各部品について前後左右上下の各方向をいうときは、当該各部品が携帯型プリンタ1に取り付けられた状態での各方向に対応させて説明する。

【0025】

図1〜図3において、携帯型プリンタ1は、例えばPC端末や携帯電話等の外部機器2(後述の図4参照)より有線通信あるいは無線通信を介して受信した印刷データを、種々の被印刷用紙53に印刷する。この携帯型プリンタ1は、樹脂材料で構成された、装置外郭を構成する略直方体形状のハウジング100と、シャーシ組立体50とを組み付けることによって、概略組み立てられる。

【0026】

ハウジング100は、装置外郭上部を構成するトップカバー101と、装置外郭下部を構成するアンダーカバー102と、トップカバー101の上面前方側に開閉可能に設けられたカバー部材103とを備えている。

【0027】

ハウジング100内には、搬送手段としてのプラテンローラ111と、サーマルヘッドの一種であるサーマルラインヘッド112とが設けられている。サーマルラインヘッド112は、後方側端部に軸部材113を備えた放熱板114上に設けられており、この放熱板114は上記サイドシャーシ部材130L,130Rにより軸部材113を中心に回動可能に支持されている。また、アンダーカバー102の内表面に設けられたメインシャーシ部材150には、上記サーマルラインヘッド112を支持する放熱板114をプラテンローラ111側に回動付勢する複数のコイルバネ115が設けられている。これにより、サーマルラインヘッド112は上記プラテンローラ111に圧接可能となっている。

【0028】

ハウジング100の後方側には、略棒状の充電式電池10を収容するバッテリ収納室105が設けられており、このバッテリ収納室105にはバッテリ室カバー170が着脱可能に設けられている。当該バッテリ室カバー170を取り外した状態では、上記バッテリ収納室105がハウジング100の背面部分に開口する。

【0029】

シャーシ組立体50は、アンダーカバー102の内表面に設けられた、シャーシ組立体50の底部を構成するメインシャーシ部材150と、このメインシャーシ部材150の長手方向両側端部より立設される一対の上記サイドシャーシ部材130L,130Rとを備えている。サイドシャーシ部材130L,130Rは、軸孔131にプラテンローラ111の軸部材111aを挿通することにより、プラテンローラ111を回転可能に支持している。プラテンローラ111は、駆動モータ11により回転駆動されることで被印刷用紙53を搬送する。またサイドシャーシ部材130L,130Rは、サーマルラインヘッド112を備えた放熱板114を、前述した軸部材113を介して回動可能に支持している。

【0030】

左側のサイドシャーシ部材130Lには、プラテンローラ111を駆動する駆動モータ11と、この駆動モータ11の駆動力をプラテンローラ111の上記軸部材111aに伝達する、複数のギアからなるギア機構132が設けられている。

【0031】

また、サイドシャーシ部材130L,130Rの上部には、ビーム部材140が架け渡され、ネジにより固定されている。そして、挿入口104から挿入された被印刷用紙53をプラテンローラ111とサーマルラインヘッド112との圧接部Pに案内するガイド部材120が、ハウジング100を構成するトップカバー101、アンダーカバー102、及びカバー部材103とは分離された別体として構成されており、上記ビーム部材140に固定されることによって、サイドシャーシ部材130L,130Rに設けられている。

【0032】

ガイド部材120は、その上部に、シャーシ組立体50への組み付け時に略水平となる水平面121と、この水平面121から装置内部側に向けて傾斜した傾斜面122とを有している。これら水平面121及び傾斜面122上には、被印刷用紙53の案内方向に沿って形成された複数の突条部材123が、長手方向に並列して設けられている。

【0033】

上記構成において、印刷時には、カバー部材103を閉じた状態でトップカバー101とカバー部材103との間に形成された挿入口104に上記被印刷用紙53が挿入される。挿入された被印刷用紙53は、挿入口104の下方に設けられたガイド部材120により、後述するプラテンローラ111とサーマルラインヘッド112との圧接部Pに案内される。プラテンローラ111は所定の圧接力で被印刷用紙53に接触し、被印刷用紙53を搬送する。この搬送される被印刷用紙53に対し、サーマルラインヘッド112が所望の印刷を行う。印刷完了後に、被印刷用紙53は、カバー部材103とアンダーカバー102との間に形成された排出口107より排出される。このとき、被印刷用紙53の搬送方向下流側の排出口107に向う搬送経路に、用紙検出センサ35(図1及び図3参照)が設けられている。この用紙検出センサ35の検出結果に基づきプラテンローラ111による搬送制御と、サーマルラインヘッド112による印刷制御が行われる(詳細は後述)。なお、紙詰まり等が生じた場合には、カバー部材103を開放することで、サーマルラインヘッド112からプラテンローラ111がリリースされ、容易に被印刷用紙53を引き出すことが可能となる。

【0034】

次に、図4を用いて、携帯型プリンタ1の制御系について説明する。

【0035】

図4において、携帯型プリンタ1は、CPU12を有している。CPU12は、SDRAM13の一時記憶機能を利用しつつROM14に予め記憶されたプログラムに従って信号処理を行い、それによって携帯型プリンタ1全体の制御を行う。ROM14には、印字駆動制御プログラム等、制御上必要な各種のプログラムが格納されている。

【0036】

また、CPU12は、携帯型プリンタ1の電源のオン・オフ処理を行う電源回路15と、プラテンローラ111を駆動する駆動モータ11の駆動制御を行うモータ駆動回路16と、サーマルラインヘッド112の駆動制御を行うサーマルヘッド制御回路17とに接続されている。

【0037】

またCPU12は、用紙検出センサ35と、用紙送り操作を行うためのフィードキー40(図1及び図3も参照)と、電源のオン・オフ操作を行うための電源キー30(図1及び図3も参照)とに接続されている。CPU12は、用紙検出センサ35の検出結果に基づき、挿入口104に被印刷用紙53が挿入されているか否かを検出する。

【0038】

またCPU12は、電源キー30又はフィードキー40が押し下げられた場合に、当該押し下げられたキーに対応した処理を実行する。フィードキー40が押し下げられると、CPU12は、上記モータ駆動回路16に制御信号を出力し、駆動モータ11を駆動させてプラテンローラ111を回転させ、被印刷用紙53を所定量搬送するフィード処理を行う。このフィードキー40は、例えば被印刷用紙53の搬送方向途中位置から印刷を開始するために用紙送りをする場合や、搬送方向長さが所定の長さよりも長い被印刷用紙53を用いた場合において印刷終了後に用紙を排出するような場合に、操作される。一方、携帯型プリンタ1の電源オフ状態で電源キー30が押し下げられると、CPU12は、電源回路15に制御信号を出力して電源のオン処理を行い、電源オン状態で電源キー30が押し下げられると、電源回路15に制御信号を出力して電源のオフ処理を行う。

【0039】

またCPU12は、USBインターフェース駆動回路21と、無線通信部22と、赤外線通信部23とに接続されている。USBインターフェース駆動回路21は、USB端子24(図1も参照)に接続されたUSBケーブル(図示省略)を介して上記外部機器2との間で行われる通信の制御を行う。また無線通信部22は、上記外部機器2との間で行われる赤外線以外の電波による無線通信の制御を行う。また赤外線通信部23は、上記外部機器2との間で行われる赤外線通信の制御を行う。なお、外部機器2は、例えば、CPU2aと、RAM2bと、ROM2cとを備えている。

【0040】

上記構成の制御系において、携帯型プリンタ1で印刷を行う際には、操作者(ユーザ)は、PC端末や携帯電話等の外部機器2を用いて被印刷用紙53に印刷する印刷データの入力を行うとともに、印刷開始指示入力を行う。これにより、外部機器2から携帯型プリンタ1に、上記USBケーブル、又は、無線通信若しくは赤外線通信を介して、印刷データが送信される。このようにして外部機器2から印刷データが入力された場合、その印刷データが例えばSDRAM13のテキストメモリに記憶される。その記憶された印刷データは再び読み出され、制御回路の変換機能により所定の変換がされることで、ドットパターンデータが生成され、バッファ(例えばCPU12の内部に設けられる)に記憶される。そして、サーマルラインヘッド112がサーマルヘッド制御回路17を介して駆動され、各発熱素子が1ライン分の印字ドットに対応して選択的に発熱駆動されてバッファに記憶されたドットパターンデータの印刷を行う。また、これと同期して駆動モータ11がモータ駆動回路16を介して被印刷用紙53の搬送制御を行う。

【0041】

以上の基本構成及び動作において、本実施形態の携帯型プリンタ1の最大の特徴は、上記のような被印刷用紙53に対する搬送制御及び印刷制御を行うための、用紙検出センサ35による、被印刷用紙53及び被印刷用紙53上の上記黒マークPMの検出にある。以下、その詳細を図5〜図11により順を追って説明する。

【0042】

図5を用いて、用紙検出センサ35の回路構成を詳細に説明する。

【0043】

図5において、用紙検出センサ35は、光学的手法を用いた光学センサである。この例では、用紙検出センサ35は、投光器35A(投光手段)及び受光器35B(受光手段)を備えている。投光器35Aは、被印刷用紙53に向けて投光する。受光器35Bは、上記投光器35Aから発せられ、上記被印刷用紙53から反射された反射光を受光し、受光した光量に対応する電圧を出力する。また、用紙検出センサ35は上述した投光器35Aと受光器35Bの他に、負荷抵抗Rを有している。この例の投光器35Aは発光ダイオードで構成されており、そのアノード端子71が抵抗R1を介して電源(電源電圧Vcc)に接続され、カソード端子72が接地されている。また、この例の受光器35Bはフォトトランジスタで構成されており、そのコレクタ端子73が電源に接続され、エミッタ端子74が検出電圧値Vを出力する出力端子であるとともに抵抗R2を介して接地されている。機構的な配置として、この例では、被印刷用紙53の搬送方向に沿って投光器35A、受光器35Bの順に並んで配置されている。

【0044】

このような構成の用紙検出センサ35において、受光器35Bは、上記投光器35Aが点灯した際の被印刷用紙53を介した反射光Lrを受光し、それらの総受光量に応じたレベルの検出電圧値Vを出力する。この例では、受光器35Bを構成するフォトトランジスタのコレクタ側が電源側に接続されていることにより、上記総受光量が大きくなるほど高いレベルの検出電圧値Vを出力する(後述の図7参照)。

【0045】

次に図6を用いて、上記用紙検出センサ35の検出対象である、被印刷用紙53の構成を概念的に説明する。

【0046】

図6において、この例は、複数枚の被印刷用紙53がミシン目状の予定切断線Lcを介し結合した状態で、搬送される様子を示している。すなわち、被印刷用紙53には、各ページ相互間に上記予定切断線Lcが形成されている。また、各被印刷用紙53の幅方向(搬送方向に直交する方向)の片側(図示上側)には、予定切断線Lcを跨ぐように、光吸収性の(この例では黒色に塗りつぶされた)黒マークPM(位置決め用マーク)が印刷されている。

【0047】

次に、上記構成の被印刷用紙53が搬送されて印刷されるときの、前述の用紙検出センサ35の発光・受光挙動を説明する。

【0048】

まず、携帯型プリンタ1にロールホルダ(図示せず)がセットされ、ロールホルダに収納された用紙ロール(図示せず)から繰り出された被印刷用紙53が挿入口104に挿入される。挿入直後で被印刷用紙53の先端が用紙検出センサ35の検出範囲に到達していない(用紙検出センサ35よりも搬送方向の上流側に位置している)場合は、投光器35Aからの投光の被印刷用紙53による反射がない。このため、受光器35Bにおける反射光Lrの受光量はとても低い。そして、被印刷用紙53の先端が用紙検出センサ35の検出範囲に到達すると、投光器35Aからの投光の被印刷用紙53による反射光Lrが受光器35Bで受光され、プラテンローラ111が駆動されて被印刷用紙53の搬送(自動フィード)が開始される。

【0049】

このように被印刷用紙53が排出口107に向って搬送されると、上記黒マークPMが、用紙検出センサ35の上記検出範囲内に到達する。このとき、上記投光器35Aからの投光による受光器35Bでの反射光Lrの強度が、黒マークPMの光吸収性により所定のしきい値(後に詳述する)より小さくなる。このことにより、上記黒マークPMの存在が検出される。黒マークPMが検出されると、この検出のタイミングを基準としてそれからプラテンローラ111の駆動力に基づき所定量の搬送を行った後に、サーマルラインヘッド112による被印刷用紙53の印刷領域への印刷が開始される。なお、上記黒マークPMの例えば終端の検出によって被印刷用紙53の搬送を停止して印刷待ち待機状態としておき、外部機器2からの印刷指示が入力したら、被印刷用紙53をわずかに逆方向に搬送してから、印刷が開始されるようにしてもよい。

【0050】

その後、被印刷用紙53が、プラテンローラ111の駆動力に基づき所定量だけ搬送され、当該被印刷用紙53が排出口107(図1参照)から排出されると、上記搬送が停止される。こうして、印刷の終了した被印刷用紙53は、ユーザによって予定切断線Lcにより切断され、1枚のシートとして分離される。以上のようにして、用紙検出センサ35による黒マークPMの検出タイミングを基準として、被印刷用紙53の搬送開始後の印刷制御及び搬送制御が行われる。

【0051】

ところで、ユーザによっては、例えば、汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙53を挿入したり、色あせたりして古くなったりして光吸収性能が低下した(言い換えれば黒色度が低下した)黒マークPMを備えた被印刷用紙53を挿入する場合があり得る。本来であれば、前述のようにして、黒マークPMの光吸収性の性質により受光器35Bでの反射光Lrの受光量が大きく減り検出電圧が大きく変化することで黒マークPMが検出されるが、上記のように白色度の低下や黒色度の低下があると、黒マークPMによる受光器35Bでの受光量の変化挙動が緩和される。すなわち、上述の検出電圧値Vの変化量が小さくなることで検出電圧値Vの変動幅が小さくなり、その結果黒マークPMに投光された場合でも受光器35Bでの受光量が上記所定のしきい値よりも小さくならず、黒マークPMの検出が困難となる可能性がある。

【0052】

そこで本実施形態では、上記搬送及び印刷行程において、通常の被印刷用紙53(=用紙自体が通常の白色度を備えるとともに、黒マークPMも通常の黒色度を備えた被印刷用紙53)が挿入されることを前提に予め設定された、通常のしきい値(=初期しきい値)を、上記の白色度の低下や黒色度の低下に対応する値(=新規しきい値)へと更新することで、黒マークPMを高い精度で検出できるようにする。上記白色度の低下や黒色度の低下による影響を考慮した、しきい値の更新の原理について、図7を用いて説明する。

【0053】

図7に示すタイムチャートでは、横軸に時間T(搬送量に対応)、縦軸に受光器35Bからの上記検出電圧Vをとって表している。なお、図示するすべての時間範囲で投光器35Aが常時点灯した状態を表し、図示の便宜上、A部〜E部中の投光範囲81は実際よりも大きく示している。

【0054】

(a)通常の白色度及びマーク黒色度を備えた被印刷用紙が挿入されたときの挙動

図7において、通常の白色度を備えかつ通常の黒マークPMの黒色度を備えた被印刷用紙53の搬送が開始された直後(T<T1である間)は、投光器35Aの投光範囲81は、被印刷用紙53の余白部分に位置する(図7中のA部参照)。この場合、受光器35Bからの出力電圧値Vは高いレベルの初期白対応電圧値Vw0となる。なお、この初期白対応電圧値Vw0は、上記図5中の電源が供給する電源電圧値Vccに近い電圧値となるが、センサ素子の特性ばらつきを考慮して、所定の白色基準電圧値Rwよりは大きくかつ上記Vccよりは小さい適宜の値となるように、予め(例えば工場出荷時の検査の際に)、設定されている。

【0055】

その後、前述のように被印刷用紙53の搬送が進行すると、あるタイミング(T=T1)で投光器35Aの投光範囲81が黒マークPMに重なり始める。そして被印刷用紙53の搬送が進むにつれて、黒マークPMと投光範囲81との重なる範囲が増加する(図7中のB部参照)。黒マークPMは光吸収性を備えていることから、黒マークPMと投光範囲81との重なる範囲が増加するのにしたがって、受光器35Bでの反射光Lrの受光量が減少する。この結果、TがT1より大きくなると、検出電圧値Vは、上記初期白対応電圧値Vw0から右下がりに減少していく。

【0056】

その後、さらに被印刷用紙53の搬送が進行すると、あるタイミング(T=T2)で投光器35Aの投光範囲81が黒マークPMに完全に重なる(図7中のC部参照)。この状態では、上述のように減少してきた検出電圧値Vが下げ止まり、初期黒対応電圧値Vb0となる。なお、この初期黒対応電圧値Vb0も、上記初期白対応電圧値Vw0と同様、所定の黒色基準電圧値Rbより小さくかつ0よりは大きい適宜の値となるように、予め(例えば工場出荷時の検査の際に)、設定されている。この状態は、その後時間が経過してT=T3(後述)となるまで維持される。

【0057】

その後、さらに被印刷用紙53の搬送が進行すると、あるタイミング(T=T3)で投光器35Aの投光範囲81が黒マークPM外へ離脱し始める。そして被印刷用紙53の搬送が進むにつれて、黒マークPMと投光範囲81との重なる範囲が減少していく(図7中のD部参照)。この黒マークPMと投光範囲81との重なる範囲の減少にしたがい、受光器35Bでの反射光Lrの受光量が増加する。この結果、TがT3より大きくなると、検出電圧値Vは、上記初期黒対応電圧値Vb0から右上がりに増加していく。

【0058】

その後、さらに被印刷用紙53の搬送が進行すると、あるタイミング(T=T4)で投光器35Aの投光範囲81が黒マークPMから完全に離脱する(図7中のE部参照)。この結果、上述のように増加してきた検出電圧値Vが、前述の初期白対応電圧値Vw0まで復帰する。

【0059】

(b−1)白色度が低い被印刷用紙が挿入されたときの挙動

一方、図8(a)に示すように、汚れがあったり黄ばんだりして上記通常の白い被印刷用紙よりも白色度が低くなった被印刷用紙53が投入された場合は、搬送が開始された直後(前述したT≦T1の範囲に対応)おいては、受光器35Bからの検出電圧Vは、初期白対応電圧値Vw0と異なるレベルの(上記白色基準電圧値Rwよりも小さい)実白対応電圧値Vw1となる。これは、被印刷用紙53の黒マークPM以外の部分で上記通常の被印刷用紙より白色度が低いため、十分高い反射率で光を反射することができず、受光器35Bが十分な受光量で反射光Lrを受光できなくなるからである。

【0060】

その後、図7と同様に検出電圧値Vは右下がりに減少した後、あるタイミング(前述したT=T2に対応)において到達する、検出電圧値Vが下げ止まる値は、前述の初期黒対応電圧値Vb0よりも大きい実黒対応電圧値Vb1となる。そして、このタイミングからしばらくの間(前述した2≦T≦T3の範囲に対応)、検出電圧値Vは、この実黒対応電圧値Vb1に維持される。

【0061】

その後、再び、検出電圧値Vは右上がりに増加する。そして、あるタイミング(前述したT=T4に対応)となると、増加してきた検出電圧値Vは、前述の実白対応電圧値Vw1へと復帰する。

【0062】

以上の説明から明らかなように、白色度が低くなった被印刷用紙53が用いられた場合は、図7に示した通常の白色度を備えた被印刷用紙53を用いた場合(図8(a)の破線に相当)に比べ、全体として図示中央寄りに特性線が変化する(図8(a)の実線への矢印参照)。特にこの場合、上記特性線の変化において、Vw0とVw1との差よりもVb0とVb1との差のほうが小さくなっている。すなわち、上記検出電圧値Vの変動幅の変動中心が、図中の下方(黒色寄り)へスライドした挙動となっている。この結果、被印刷用紙53の白色度が低下したことによる検出電圧値Vの変動幅(上記実白対応電圧値Vw1〜実黒対応電圧値Vb1)は、検出電圧値Vの変動幅(上記初期白対応電圧値Vw0〜初期黒対応電圧値Vb0)よりも小さくなるのである。この例では、検出電圧値Vの変動幅は、「Vw0−Vb0」より、「Vw1−Vb1」に縮小したことになる。

【0063】

(b−2)黒マークPMの黒色度が低い被印刷用紙が挿入されたときの挙動

一方、図8(b)に示すように、色あせたりして古くなったりして光吸収性能が低下した黒マークPMを備えた被印刷用紙53が投入された場合は、搬送が開始された直後(前述したT≦T1の範囲に対応)おいては、受光器35Bからの検出電圧Vは、初期白対応電圧値Vw0と異なるレベルの実白対応電圧値Vw1となる。

【0064】

その後、図7と同様に検出電圧値Vは右下がりに減少した後、あるタイミング(前述したT=T2に対応)において到達する、検出電圧値Vが下げ止まる値は、前述の初期黒対応電圧値Vb0よりも大きい(上記黒色基準電圧値Rbよりも大きい)実黒対応電圧値Vb1となる。これは、被印刷用紙53の黒マークPMで通常の被印刷用紙の黒マークPMより黒色度が低いため、十分に光を吸収することができず、受光器35Bにある程度の受光量の反射光Lrが受光されてしまうからである。そして、このタイミングからしばらくの間(前述した2≦T≦T3の範囲に対応)、検出電圧値Vは、この実黒対応電圧値Vb1に維持される。

【0065】

その後、再び、検出電圧値Vは右上がりに増加する。そして、あるタイミング(前述したT=T4に対応)となると、増加してきた検出電圧値Vは、前述の実白対応電圧値Vw1へと復帰する。

【0066】

以上の説明から明らかなように、黒色度が低くなった黒マークPMを備えた被印刷用紙53が用いられた場合は、図7に示した通常の白色度を備えた被印刷用紙53を用いた場合(図8(b)の破線に相当)に比べ、全体として図示中央寄りに特性線が変化する(図8(b)の実線への矢印参照)。特に、この場合、上記特性線の変化において、Vw0とVw1との差よりもVb0とVb1との差のほうが大きくなっている。すなわち、上記検出電圧値Vの変動幅の変動中心が、図中の上方(白色寄り)へスライドした挙動となっている。この結果、上記同様、被印刷用紙53の黒マークPMの黒色度が低下したことによる検出電圧値Vの変動幅(上記実白対応電圧値Vw1〜実黒対応電圧値Vb1)は、検出電圧値Vの変動幅(上記初期白対応電圧値Vw0〜初期黒対応電圧値Vb0)よりも小さくなるのである。この例では、検出電圧値Vの変動幅は、「Vw0−Vb0」より、「Vw1−Vb1」に縮小したことになる。

【0067】

(c)しきい値の設定

(c−1)しきい値の初期設定

本実施形態の携帯型プリンタ1では、基本的に、図7を用いて上述したような、黒マークPMの存在による検出電圧値Vの変動(初期白対応電圧値Vw0→初期黒対応電圧値Vb0→初期白対応電圧値Vw0)を用いて、黒マークPMが用紙検出センサ35に対向する位置となったことを検出し、これによって被印刷用紙53の搬送方向位置の検出を行うようになっている。具体的には、検出電圧値Vに係わる初期しきい値TH0(図7、図8(a)、図8(b)参照)が例えば工場出荷時等において予め設定されている。この初期しきい値TH0は、上記初期白対応電圧値Vw0と上記初期黒対応電圧値Vb0の間となるように、k0(各請求項記載の初期係数に相当する)を1未満の値として、

TH0=Vb0+k0(Vw0−Vb0) ・・ (式1)

により設定されている。式1より明らかなように、この初期しきい値TH0は、検出電圧値Vの変動幅であるVw0〜Vb0の区間の中に存在し、しきい係数kの値によってVw0に近づけたり、Vb0に近づけたりする設定ができるようにしたものである(k0はしきい係数kの初期値である)。これにより、図7における上記T1≦T≦T2の範囲において検出電圧値Vが減少していき、V=TH0に到達したときをもって、黒マークPMが用紙検出センサ35に対向する位置となったことを検出することができる。なお、上記初期白対応電圧値Vw0、初期黒対応値Vb0、初期しきい値TH0、しきい係数k0の値は、例えば上記ROM14又は別途設けたEEPROM等に予め記憶される(初期値記憶手段)。

【0068】

(c−2)しきい値の更新の必要性

ここで、図8(a)及び図8(b)を用いて説明したように、被印刷用紙53の白色度が低下した場合や黒マークPMの黒色度が低下した場合に、検出電圧値Vの変動幅が縮小し、実白対応電圧値Vw1が初期白対応電圧値Vw0よりも小さくなったり実黒対応電圧値Vb1が初期黒対応電圧値Vb0よりも大きくなる傾向となる。この結果、変動幅の最小値である上記実黒対応電圧値Vb1が予め定めた上記初期しきい値TH0より大きくなったり、変動幅の最大値である上記実白対応電圧値Vw1が、予め定めた上記初期しきい値TH0より小さくなったりする可能性がある。この場合には、検出電圧値Vが黒マークPMの存在によりT1≦T≦T2において右下がりに減少しても、V=TH0となることがないため、黒マークPMの存在を検出できなくなり、携帯型プリンタ1における被印刷用紙53の搬送制御や印刷制御の精度が低下してしまう。

【0069】

(c−3)しきい値の更新実行

本実施形態の携帯型プリンタ1では、以上に鑑み、予め式(1)により定められた上記初期しきい値TH0に代えて、新規な値に更新された新規しきい値TH1を用いる。この新規しきい値TH1は、本実施形態では、

TH1=Vb1+k1(Vw1−Vb1) ・・ (式2)

により算出する。実黒対応電圧値Vb1は、上述したように、印刷対象となる被印刷用紙53が実際に挿入されたときに受光器35Bから出力された黒マークPMによる検出電圧値Vの値であり、実白対応電圧値Vw1は、上述したように、印刷対象となる被印刷用紙53が実際に挿入されたときに受光器35Bから出力された被印刷用紙53による検出電圧値Vの値である。

【0070】

この結果、式2より明らかなように、この新規しきい値TH1は、前述した、上記初期しきい値TH0の設定と同様の手法原理に立脚するものであり、検出電圧値Vの変動幅であるVw1〜Vb1の区間を1としたときに、そのk1倍の区間長さを当てはめて上記区間を区切るようにしたものに相当している。このように、初期しきい値TH0の場合のしきい係数k0と異なるしきい係数k1(各請求項記載の実係数に相当する)を用いて新規しきい値TH1を算出することにより、しきい値の更新(TH0→TH1)が行われる。

【0071】

具体的には、被印刷用紙53の白色度が低下している場合には、本実施形態では、実際に測定された実白対応電圧値Vw1が上記白色基準電圧値Rwよりも小さくなっていることによって上記白色度の低下が認識され、上記k1の値が0.5よりも小さい値(この例では後述のように0.3)に設定される。これにより、図8(a)に示すように、上記式2により新たに設定される新規しきい値TH1は、更新前の初期しきい値TH0よりも、図8(a)中の下方(黒色寄り)へスライドした態様となる。

【0072】

また、被印刷用紙53の黒マークPMの黒色度が低下している場合には、本実施形態では、実際に測定された実黒対応電圧値Vb1が上記黒色基準電圧値Rbよりも大きくなっていることによって上記黒色度の低下が認識され、上記k1の値が0.5よりも大きい値(この例では後述のように0.7)に設定される。これにより、図8(b)に示すように、上記式2により新たに設定される新規しきい値TH1は、更新前の初期しきい値TH0よりも、図8(b)中の上方(白色寄り)へスライドした態様となる。

【0073】

なお、上記のしきい値の更新処理は、例えば、外部機器2の適宜の操作に基づきCPU2aに設けられた更新指示部44が出力した更新指示信号に基づき、携帯型プリンタ1のCPU12に設けられた更新処理部45等により実行される。

【0074】

以上の結果、ユーザが通常より白色度が低い被印刷用紙53を使用したり、黒色度が低下した黒マークPMを備えた被印刷用紙53を使用した場合等であっても、検出電圧値Vが黒マークPMの存在によりT1≦T≦T2において右下がりに減少したときに、確実にVがTH1に到達して黒マークPMの存在を検出できる。したがって、印刷用搬送制御や印刷制御を高精度に行いつつ、確実な被印刷用紙53への印刷を行うことができる。

【0075】

なお、上述したように、本実施形態では、検出電圧値Vが減少して新規しきい値TH1に到達したことをもって、黒マークPMの存在を検出したが、これに限られない。すなわち、検出電圧値Vが増加して新規しきい値TH1に到達したことをもって、黒マークPMの存在を検出してもよい(後述の(3)の変形例を参照)。

【0076】

以上説明したような機能を実現するために、携帯型プリンタ1のCPU12によって実行されるしきい値更新処理の制御内容を、図9を用いて説明する。

【0077】

図9において、例えば印刷対象となる被印刷用紙53が挿入口104から挿入された状態で携帯型プリンタ1の電源がオンにされることにより、このフローが開始される。

【0078】

まずステップS10で、外部機器2のCPU12の更新指示部44から更新指示信号がCPU12の更新処理部45に入力されたかどうかが判定される。上記更新指示信号を入力するまで、判定が満たされずループ待機し、更新指示信号を入力したら、判定が満たされてステップS20に移る。なお、このように外部機器2から更新指示信号によらず、携帯型プリンタ1の適宜のボタン(電源ボタンを含む)やキーの操作により生成された信号を更新指示信号として取得し、この取得によって判定が満たされステップS20へ移行するようにしてもよい。

【0079】

ステップS20では、前述のようにしてROM14又はEEPROM等に記憶されていた、白色基準電圧値Rw、黒色基準電圧値Rb、及びしきい係数k0が、入力される。

【0080】

その後、ステップS200に移り、上記被印刷用紙53が挿入された状態において受光器35Bから出力された実白対応電圧値Vw1及び実黒対応電圧値Vb1に基づき、上記しきい計数k1が決定される(詳細は後述)。

【0081】

その後、ステップS40へ移り、上記ステップS200において取得された実白対応電圧値Vw1及び実黒対応電圧値Vb1と、決定されたしきい係数k1とに基づき、前述の式2を用いて、更新処理部45により、新規しきい値TH1=Vb1+k1(Vw1−Vb1)が算出される。その後、このフローを終了する。

【0082】

次に、図10を用いて、上記ステップS200の詳細手順を説明する。

【0083】

まず、ステップS210において、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によりプラテンローラ111を駆動させる。これにより、挿入口104に挿入されている被印刷用紙53の搬送が開始される。

【0084】

その後、ステップS220へ移り、受光器35Bから出力された、上記検出電圧値Vが取得される。

【0085】

そして、ステップS230において、実白対応電圧値Vw1及び実黒対応電圧値Vb1が取得できたかどうかを判定する。具体的には、例えば、適宜のサンプリング周期又はその整数倍で受光器35Bから出力された検出電圧値が、図8(a)及び図8(b)における上記黒マークPMの検出開始時の右下がり挙動となる前の水平挙動となっている(すなわちある程度の時間範囲でほぼ一定値となっている)によって実白対応電圧値Vw1を取得できたと判定すればよい。同様に、適宜のサンプリング周期又はその整数倍で受光器35Bから出力された検出電圧値が、図8(a)及び図8(b)における上記黒マークPMの検出開始後の右下がり挙動のあとの水平挙動となっている(すなわちある程度の時間範囲でほぼ一定値となっている)ことによって実黒対応電圧値Vb1を取得できたと判定すればよい。実白対応電圧値Vw1及び実黒対応電圧値Vb1の両方が取得されるまで、ステップS220に戻って同様の手順を繰り返す。実白対応電圧値Vw1及び実黒対応電圧値Vb1の両方が取得されたら、ステップS230の判定が満たされて、ステップS240に移る。

【0086】

ステップS240では、上記ステップS220及びステップS230の繰り返しによって取得された上記実白対応電圧値Vw1が、上記ステップS20で取得された白色基準電圧値Rwより小さかった否かを判定する。取得された実白対応電圧値Vw1が白色基準電圧値Rwより小さかった場合(図8(a)参照)には、判定が満たされてステップS250に移る。ステップS250では、しきい係数k1が0.5よりも小さい0.3に設定される。その後、ステップS260に移る。

【0087】

一方、ステップS240で実白対応電圧値Vw1が白色基準電圧値Rw以上であった場合には、ステップS240の判定が満たされず、ステップS270に移る。ステップS270では、上記ステップS220及びステップS230の繰り返しによって取得された上記実黒対応電圧値Vb1が、上記ステップS20で取得された黒色基準電圧値Rbより大きかった否かを判定する。実黒対応電圧値Vb1が黒色基準電圧値Rbより大きかった場合(図8(b)参照)には、ステップS270の判定が満たされ、ステップS280に移る。ステップS280では、しきい係数k1が0.5より大きい0.7に設定される。その後、ステップS260に移る。

【0088】

また、ステップS270において、実黒対応電圧値Vb1が黒色基準電圧値Rb以下であった場合には、判定が満たされず、ステップS290に移る。ステップS290では、しきい係数k1が初期値であるk0と同じ値に設定される。その後、ステップS260に移る。

【0089】

上記ステップS250、ステップS280、ステップS290が終了したら、前述したようにステップS260に移る。ステップS260では、適宜の手法により、被印刷用紙53が所定の搬送終了位置まで到達したかどうかの判定が行われる。具体的には、例えば、上記黒マークPMの検出終了後の右上がり挙動のあとの水平挙動が所定の時間範囲で継続している(電圧値Vが長時間ほぼ一定となっている)ことによって搬送終了とすればよい。あるいは、前述のような左下がり及び右下がりの電圧値Vの挙動により黒マークPMが検出された後、上記例えばパルスモータからなる上記駆動モータ11へモータ駆動回路16から出力するパルス数をカウントし、そのカウント数によって上記黒マークPMからの搬送距離を決定して、所定距離の搬送によって搬送終了としてもよい。搬送終了位置に到達するまではステップS260の判定が満たされずループ待機し、搬送終了位置に到達したらステップS260の判定が満たされ、ステップS270に移る。

【0090】

ステップS270では、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によるプラテンローラ111の駆動を停止する。これにより、上記ステップS210より開始され継続していた被印刷用紙53の搬送が停止し、このフローを終了する。

【0091】

次に、上記の図9及び図10のフローによって新規しきい値TH1が求められている状態でCPU12により実行される、被印刷用紙53への印刷処理の制御内容を、図11を用いて説明する。

【0092】

図11において、例えば携帯型プリンタ1の電源がオンにされることにより、このフローが開始される。

【0093】

まず、ステップS300で、挿入口14から被印刷用紙53が挿入されたかどうかが判定される。具体的には、例えば、被印刷用紙53の先端が投光器35Aからの投光範囲に到達し受光器35Rにおいて所定の大きさの反射光Lrが受光されたかどうかによって判定される。被印刷用紙53が十分に挿入されるまではステップS300が判定が満たされずループ待機し、挿入されたら判定が満たされてステップS310に移る。

【0094】

ステップS310では、上記図10のステップS210と同様、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によりプラテンローラ111を駆動させる。これにより、挿入口104に挿入されている被印刷用紙53の搬送が開始される。

【0095】

その後、ステップS320にて、受光器35Bから出力され取得された上記検出電圧値Vが、前述のようにして求められた新規しきい値TH1より小さいかどうかを判定する。検出電圧値Vが新規しきい値TH1以上である間は判定が満たされず、まだ用紙検出センサ35に対向する位置に黒マークPMが到達していないとみなされ、ループ待機する。検出電圧値Vが新規しきい値TH1より小さくなったらステップS320の判定が満たされ、搬送により用紙検出センサ35に対向する投光器35Aの投光範囲に黒マークPMが到達して黒マークPMが検出された(図7のB部の状態に相当)とみなし、ステップS330に移る。

【0096】

ステップ330では、受光器35Bから出力され取得された上記検出電圧値Vが、前述のようにして求められた新規しきい値TH1より大きくなったかどうかを判定する。検出電圧値Vが新規しきい値TH1以下である間は判定が満たされず、まだ用紙検出センサ35に対向する位置に黒マークPMが存在している(投光器35Aの投光範囲から完全には離脱していない)とみなされ、ループ待機する。検出電圧値Vが新規しきい値TH1より大きくなったらステップS330の判定が満たされ、搬送により投光器35Aの投光範囲から黒マークPMが完全に離脱した(図7のE部の状態に相当)とみなし、ステップS340に移る。

【0097】

その後、ステップS340では、上記図10のステップS270と同様、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によるプラテンローラ111の駆動を停止する。これにより、被印刷用紙53の搬送が停止し、その後のステップS350の印刷指示待ちの待機状態となる。

【0098】

そして、ステップS350で、印刷指示があったか、すなわち上記外部機器2から印刷データを含む印刷指示信号が入力されたかどうか、が判定される。判定が満たされるまでループ待機し、印刷指示があるとステップS350の判定が満たされ、ステップS360に移る。

【0099】

ステップS360では、CPU12が、サーマルヘッド駆動回路17に制御信号が出力されてサーマルラインヘッド112が通電されるとともに、モータ駆動回路16に制御信号が出力されてプラテンローラ111による被印刷用紙53の搬送が再開される。これによって、前述のようにしてバッファに記憶されたドットパターンデータが順次被印刷用紙53に印刷される。

【0100】

その後、ステップS370にて、上記印刷データに対応した印刷が完了したかどうかを判定する。印刷データの印刷が完了するまでステップS370の判定が満たされず、ステップS340に戻って印刷を続行する。印刷データの印刷が完了するとステップS370の判定が満たされ、ステップS380に移る。

【0101】

ステップS380では、上記図10のステップS260と同様、被印刷用紙53が所定の搬送終了位置まで到達したかどうかの判定が行われる。具体的には、例えば、先の黒マークPMの検出タイミング(ステップS320又はステップS330)の後、前述と同様、パルスモータからなる上記駆動モータ11へモータ駆動回路16から出力するパルス数をカウントし、そのカウント数によって上記黒マークPMからの搬送距離を決定して、所定距離の搬送によって搬送終了とすればよい。搬送終了位置に到達するまではステップS380の判定が満たされずループ待機し、搬送終了位置に到達したらステップS380の判定が満たされ、ステップS390に移る。

【0102】

ステップS390では、上記ステップS270と同様、CPU12が、モータ駆動回路16に制御信号を出力し、駆動モータ11によるプラテンローラ111の駆動を停止する。これにより、このフローを終了する。

【0103】

以上において、上記ステップS240が、各請求項記載の白色度判定手段として機能し、上記ステップS270が黒色度判定手段として機能する。そして、ステップS250、ステップS280、及びステップS40が、しきい値更新手段として機能する。また、ステップS220、ステップS260、及びステップS270が、更新用搬送制御手段として機能する。

【0104】

また、上記ステップS320及びステップS330がマーク検出手段として機能し、ステップS360〜ステップS390が印刷用搬送制御手段として機能し、そのうちステップS360及びステップS370が印刷制御手段としても機能する。

【0105】

以上説明したように、本実施形態の携帯型プリンタ1においては、ユーザが通常より白色度が低い被印刷用紙53を使用したり、黒色度が低下した黒マークPMを備えた被印刷用紙53を使用した場合等において、初期しきい値TH0=Vb0+k0(Vw0−Vb0)に代えて、しきい値TH1=Vb1+k1(Vw1−V1)を用いる。これにより、通常の被印刷用紙53を使用した場合の変動幅よりも狭いことが想定される、上記白色度や黒色度の低下時の変動幅に対応した、上記新規しきい値TH1を新たに設定することができる。この結果、上記のような白色度が低い被印刷用紙53や、黒色度が低下した黒マークPMを備えた被印刷用紙53を使用した場合等でも、その白色度や黒色度の低下による検出電圧の挙動に関係なく、黒マークPMの検出を高精度に行うことができる。この結果、上記のような被印刷用紙53を使用した場合等であっても、印刷用搬送制御や印刷制御を高精度に行いつつ、確実な被印刷用紙53への印刷を行うことができる。

【0106】

また、本実施形態では特に、上記ステップS240において、被印刷用紙53の白色度合いが所定の白色基準に達していない場合には、kをk0より小さな値のk1に設定する(上記の例ではk0=0.5より小さなk1=0.3とする)ことで、しきい値を黒色寄りの値に変更する。この結果、上記のように汚れがあったり黄ばんだりして通常の白い用紙よりも白色度が低い被印刷用紙53を使用した場合でも、黒マークPMの検出を確実に高精度に行い、被印刷用紙53への印刷を行うことができる。

【0107】

また、本実施形態では特に、上記ステップS270において、黒マークPMの黒色度合いが所定の黒色基準に達していない場合には、kをk0より大きな値のk1に設定する(上記の例ではk0=0.5より大きなk1=0.7とする)ことで、しきい値を白色寄りの値に変更する。この結果、上記のように色あせたりして古くなったりして黒色度が低下した黒色マークPMを備えた被印刷用紙53を使用した場合であっても、黒マークPMの検出を確実に高精度に行い、被印刷用紙53への印刷を行うことができる。

【0108】

なお、上記実施形態においては、図9及び図10に示すしきい値更新処理と、図11に示す印刷処理を別処理として、それぞれ別々の操作により処理を実行したが、これに限られない。すなわち、図11に示すような印刷処理を実行する際に、自動的に図9及び図10に示すようなしきい値更新処理が実行されるようにしてもよい。

【0109】

また、本発明は、上記実施形態に限られるものではなく、その趣旨及び技術的思想を逸脱しない範囲内で種々の変形が可能である。以下、そのような変形例を順を追って説明する。

【0110】

(1)複数枚の用紙で白色度・黒色度検出を行って係数k1を決める場合

例えば上述のようにユーザがロールホルダの用紙ロールから被印刷用紙53を繰り出して使用するとき、用紙ロールに連続的に含まれる複数の被印刷用紙53相互において、前述の汚れ・黄ばみ等による白色度の低下度合いや、前述の色あせ・経年等による黒色度の低下度合いが微妙に異なる場合がある。本変形例はこのような場合に対応するものであり、複数枚の被印刷用紙53それぞれにおける上記白色度の低下及び黒色度の低下に対応してさらに確実に高精度に黒マークPMの検出を行えるように、新規しきい値THmの算出を行う。

【0111】

本変形例におけるしきい値の更新の原理を、上記実施形態の図7に相当する図12を用いて説明する。

【0112】

図12は、3枚の被印刷用紙53が挿入された場合それぞれの検出電圧値Vの挙動の一例を示している。この例では、それら3枚の被印刷用紙53の白色度が小さくなっている場合を例にとっている。前述したように、白色度が低くなった被印刷用紙53が用いられた場合は、通常の白色度を備えた被印刷用紙53を用いた場合に比べ、全体として図示中央寄りに特性線が変化する。特に、この変形例では、1枚目の被印刷用紙53において実白対応電圧値がVw1となり、実黒対応電圧値がVb1となっている。同様に、2枚目の被印刷用紙53において実白対応電圧値がVw1′で実黒対応電圧値がVb1′となっており、3枚目の被印刷用紙53において実白対応電圧値がVw1″で実黒対応電圧値がVb1″となっている。

【0113】

各被印刷用紙53それぞれに係わる値を比較すると、実白対応電圧値はVw1>Vw1′>Vw1″の関係となっており、実黒対応電圧値はVb1>Vb1′>Vb1″の関係となっている。既に述べたように、実白対応電圧値Vwの値が低いほど当該用紙の白色度が低く、より黄ばみや汚れが生じていることとなる。同様に、実黒対応電圧値Vbの値が高いほど当該用紙の黒色マークPMの黒色度が低く、より色あせや経年劣化が生じていることとなる。そこで、本実施形態では、被印刷用紙53における高精度な搬送制御・印刷制御を確保するために、上記実白対応電圧値Vw1,Vw1′,Vw1″のうち最も条件が悪いVw1″と、上記実黒対応電圧値Vb1,Vb1′,Vb1″のうち最も条件が悪いVb1を、更新しきい値算出のために用いる。すなわち、上記式2を用いて算出を行う際、式2のVw1に代えて上記Vw1″を使用する。なお、この例では、上記実黒対応電圧値Vb1,Vb1′,Vb1″のうち最も条件が悪いのがVb1であるため、見かけ上、式2のVb1はそのまま適用されるが、もし条件が最も悪いのがVb1′やVb1″であった場合には、上記式のVb1に代え、Vb1′やVb1″が使用される。

【0114】

さらに、式2におけるk1の値の決定についても、上記実施形態とは異なった手法を用いる。上記実施形態では、実際に検出された実白対応電圧値Vw1又は実黒対応電圧値Vb1と白色基準電圧値Rw又は黒色基準電圧値Rbとの大小関係に応じて、k1の値を0.3としたり0.7とした。本変形例では、上記のような実白対応電圧値Vw1,Vw1′,Vw1″や実黒対応電圧値Vb1,Vb1′,Vb1″のばらつきが生じている状態でも確実な黒色マークPMの高精度検出を確保する観点から、それぞれのばらつき範囲(変動幅)に応じてk1の値を切り替える。すなわち、実白対応電圧値Vwの変動幅γw(この例ではVw1−Vw1″)と、実黒対応電圧値Vbの変動幅γb(この例ではVb1−Vb1″)とが、比較される。図示のようにγw>γbであった場合にはk1は0.5よりも小さい0.3とされ、この結果上記式2より算出される上記新規しきい値TH1は、初期しきい値TH0に比べて黒色寄り(言い換えれば変動幅が少ない側寄り)にスライドした態様で設定される。逆に、γw<γbであった場合にはk1は0.5よりも小さい0.7とされ、この結果上記式2より算出される上記新規しきい値TH1は、初期しきい値TH0に比べて白色寄り(上記同様、変動幅が少ない側寄りとなる)にスライドした態様で設定される。

【0115】

本変形例の携帯型プリンタ1のCPU12によって実行される処理では、図9におけるステップS200のしきい係数決定処理に代えて、ステップS200′のしきい係数決定処理が実行される。当該ステップS200′の制御内容を、上記図10に対応する図13により説明する。

【0116】

図13に示すステップS200′のフローでは、上記実施形態の図10に示したステップS200のフローのステップS240及びステップS270に代えて、ステップS245及びステップS275がそれぞれ新たに設けられている。また、ステップS230と上記新たに設けられたステップS245との間に、ステップS235とステップS237とが設けられている。

【0117】

すなわち、上記図10と同様のステップS210及びステップS220を経て、ステップS230において、実白対応電圧値Vw1及び実黒対応電圧値Vb1が取得されて判定が満たされたら、新たに設けたステップS235に移る。

【0118】

ステップS235では、複数枚(この例では3枚)の被印刷用紙53の全枚数が終了したかどうかが判定される。この全枚数(このれいでは3枚)のカウントに際しては、処理前にユーザが事前に印刷対象(あるいは白色度・黒色度の検出対象)となる被印刷用紙53の枚数を手動入力しておくようにする。あるいは、被印刷用紙53での反射光Lrが受光されなくなった状態が所定時間継続したことをもってプラテンローラ11によりすべての被印刷用紙53が装置外へ排出されたことを認識し、それまでに通過した黒マークPMの数によって枚数を認識するようにしてもよい。全枚数の被印刷用紙53について、実白対応電圧値Vw1及び実黒対応電圧値Vb1が取得されるまで、ステップ220に戻って同様の手順を繰り返す。全枚数の被印刷用紙53について、実白対応電圧値Vw1及び実黒対応電圧値Vb1が取得されたらステップS235の判定が満たされ、新たに設けたステップS237に移る。

【0119】

ステップS237では、上記繰り返しの間のステップS230での取得結果に応じて、実白対応電圧値Vwの変動幅γwと、実黒対応電圧値Vbの変動幅γbとを算出する。前述したように図12の例では実白対応電圧値はVw1>Vw1′>Vw1″であるのでγw=Vw1−Vw1″となり、また実黒対応電圧値はVb1>Vb1′>Vb1″であるのでγb=Vb1−Vb1″となる。その後、新たに設けたステップS245に移る。

【0120】

ステップS245では、上記ステップS237での算出結果に基づきγb<γwであるかどうかを判定する。実黒対応電圧値Vbの変動幅γbが実白対応電圧値Vwの変動幅γwより小さかった場合(図12参照)は判定が満たされ、図10と同様のステップS250に移りk1=0.3に設定する。一方、実黒対応電圧値Vbの変動幅γbが実白対応電圧値Vwの変動幅γw以上であった場合はステップS245の判定が満たされず、新たに設けたステップS275に移る。

【0121】

ステップS275では、上記ステップS237での算出結果に基づきγb>γwであるかどうかを判定する。実黒対応電圧値Vbの変動幅γbが実白対応電圧値Vwの変動幅γwより大きかった場合は判定が満たされ、図10と同様のステップS280に移りk1=0.3に設定する。一方、実黒対応電圧値Vbの変動幅γbと実白対応電圧値Vwの変動幅γwとが等しかった場合はステップS275の判定が満たされず、図10と同様のステップS290に移り、k1をk0と同じ値とする。

【0122】

ステップS250、ステップS280、ステップS290以降は図10と同様であるので説明を省略する。

【0123】

なお、前述したように、本変形例の携帯型プリンタ1のCPU12によって実行される処理では、図9のフローにおけるステップS40では、式2において、上記図13の手順で決定されたしきい係数k1と、上記ステップS200′での変動幅γb,γwの算出に関連して取得された最小の実白対応電圧値Vw(上記の例ではVw1″)及び最大の実黒対応電圧値Vb(上記の例ではVb1)とを用いて、新規しきい値TH1の算出が行われる。

【0124】

以上において、ステップS237が、各請求項記載の白色変動幅検出手段として機能すると共に黒色変動幅検出手段としても機能する。また、上記ステップS40と、上記ステップS250、ステップS280、及びステップS290とが、しきい値更新手段として機能する。

【0125】

本変形例においては、上述したように、複数枚の被印刷用紙53それぞれに対して用紙検出センサ35により検出された白色度合い及び黒色度合いのうち、最も劣悪な条件、すなわち白黒の差が少ない条件に基づくしきい値k1へと更新される。この結果、複数枚の被印刷用紙53のいずれに対しても、確実に黒マークPMの検出を高精度に行い、被印刷用紙53への印刷を確実に行うことができる。

【0126】

なお、上記変形例において、複数枚の被印刷用紙53をプラテンローラ11で順次搬送しつつ、用紙検出センサ35から上記実白対応電圧値Vw1,Vw1′,Vw1″及び実黒対応電圧値Vb,Vb′,Vb″が取得される際、CPU12がモータ駆動回路16を制御することによって、各被印刷用紙53ごとに搬送速度を互いに異なる値とするようにしてもよい(搬送速度設定手段としての機能)。この場合、以下のような効果がある。

【0127】

すなわち、搬送される被印刷用紙53の黒マークPMに対し発光及び受光を行って光学的に検出を行う場合、用紙検出センサ35から被印刷用紙53までの距離が、検出精度に影響を与える場合がある。上記の手法では、複数枚の被印刷用紙53それぞれについて用紙検出センサ35での検出時における搬送速度を互いに異ならせる。このように搬送速度が互いに異なると、搬送中における被印刷用紙53から用紙検出センサ35までの距離も互いに異なることとなり、言い換えれば、精度が互いに微妙に異なる複数回の検出を実施することができる。これにより、初期しきい値TH0に対し新規しきい値TH1への更新を行うときの、用紙検出センサ35の精度のばらつきの影響を低減し、さらに有効なしきい値の変更を行うことができる。

【0128】

但し、必ずしも各被印刷用紙53に対する搬送速度を互いに変えなくても良く、搬送速度を等速にしたまま検出を行ってもよい。この場合でも、各被印刷用紙53において微妙に白色度が異なる場合(黄ばみムラ等)や微妙に黒色マークPMの黒色度が異なる場合(色あせムラ等)に対応することができる。

【0129】

(2)受光器の出力電圧極性が逆の場合

上記実施形態においては、用紙検出センサ35の受光器35Bを構成するフォトトランジスタがコレクタ接地されていることにより(上記図5参照)、受光器35Bの受光量が大きいほど高いレベルの検出電圧値Vを出力していた。しかし、これに限られず、上記図5に対応する図14に示すように、受光器35Bのフォトトランジスタをエミッタ接地することで、受光器35Bの受光量が大きいほど低いレベルの検出電圧値Vを出力するようにしてもよい。

【0130】

この場合、上記図7に対応する図15、上記図8(a)に対応する図16(a)、上記図8(b)に対応する図16(b)、にそれぞれ示すように、白色側と黒色側とで、検出電圧値Vの大小関係が逆の挙動になる。しかしながらこの場合も、前述と同様の式1及び式2を共通に用いて、前述と同様の手法で、初期しきい値TH0の新規しきい値TH1への更新を行うことができ、同様の効果を得ることができる。

【0131】

なお、以上において、図4、図5、図14の各図中に示す矢印は信号の流れの一例を示すものであり、信号の流れ方向を限定するものではない。

【0132】

また、図9、図10、図11、図13等に示すフローチャートは本発明を上記フローに示す手順に限定するものではなく、発明の趣旨及び技術的思想を逸脱しない範囲内で手順の追加・削除又は順番の変更等をしてもよい。

【0133】

また、以上既に述べた以外にも、上記実施形態や各変形例による手法を適宜組み合わせて利用しても良い。

【0134】

その他、一々例示はしないが、本発明は、その趣旨を逸脱しない範囲内において、種々の変更が加えられて実施されるものである。

【符号の説明】

【0135】

1 携帯型プリンタ

104 挿入口

111 プラテンローラ(搬送手段)

112 サーマルラインヘッド(サーマルヘッド)

35 用紙検出センサ(光学センサ)

35A 投光器(投光手段)

35B 受光器(受光手段)

53 被印刷用紙

Lr 反射光

PM 黒マーク(位置決め用マーク)

【特許請求の範囲】

【請求項1】

光吸収性の位置決め用マークを備えた被印刷用紙を搬送する搬送手段と、

前記搬送手段により搬送される前記被印刷用紙に対し、所望の印刷を行うサーマルヘッドと、

前記搬送手段により搬送される前記被印刷用紙の搬送経路に向かって投光可能な投光手段、及び、受光した光量に対応した検出電圧値を出力可能な受光手段、を備えた光学センサと、

前記受光手段による前記検出電圧に関して予め定められた所定の初期しきい値を記憶する初期値記憶手段と、

更新指示信号にしたがって、前記初期値記憶手段に記憶された前記初期しきい値に代えて新規しきい値を算出するしきい値更新手段と、

前記しきい値更新手段による前記新規しきい値の算出後の、前記受光手段の前記検出電圧値が前記新規しきい値に到達したことによって、前記位置決め用マークの検出を行うマーク検出手段と、

印刷指示信号の入力にしたがって、搬送を開始するように前記搬送手段を制御するとともに、前記マーク検出手段の検出結果に基づき前記搬送手段の搬送動作を制御する、印刷用搬送制御手段と、

前記マーク検出手段の検出結果に基づき、前記サーマルヘッドの印刷動作を制御する印刷制御手段と、

前記更新指示信号に応じて、前記被印刷用紙を所定距離だけ搬送するように前記搬送手段を制御する、更新用搬送制御手段と、

を有し、

前記初期しきい値は、

前記受光手段による前記検出電圧値の範囲に対応して予め定められた所定の初期白対応電圧値Vw0及び初期黒対応電圧値Vb0と、初期係数k0を用いて算出した値Vb0+k0(Vw0-Vb0);(但しk0は1未満の数)であり、

前記新規しきい値は、

前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の、前記受光手段により出力された前記検出電圧値に基づいて取得される実白対応電流値Vw1及び実黒対応電流値Vb1と新たに設定される実係数k1とを用いて算出した値Vb1+k1(Vw1−Vb1)である

ことを特徴とするプリンタ。

【請求項2】

請求項1記載のプリンタにおいて、

前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の前記受光手段による前記検出電圧値に基づき、前記被印刷用紙の白色度合いが、所定の白色基準に達しているかどうかを判定する白色度判定手段を有し、

前記しきい値更新手段は、

前記白色度判定手段により前記被印刷用紙の白色度合いが所定の白色基準に達していないと判定された場合、k1をk0より小さな値に設定する

ことを特徴とするプリンタ。

【請求項3】

請求項1記載のプリンタにおいて、

前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の前記受光手段による前記検出電圧値に基づき、前記位置決め用マークの黒色度合いが、所定の黒色基準に達しているかどうかを判定する黒色度判定手段を有し、

前記しきい値更新手段は、

前記黒色度判定手段により、前記位置決め用マークの黒色度合いが所定の黒色基準に達していないと判定された場合、k1をk0より大きな値に設定する

ことを特徴とするプリンタ。

【請求項4】

請求項1記載のプリンタにおいて、

前記更新用搬送制御手段は、

前記更新指示信号に応じて、複数枚の前記被印刷用紙に対応した前記所定距離を連続的に搬送するように前記搬送手段を制御し、

前記光学センサは、

前記連続的に搬送される複数枚の前記被印刷用紙それぞれに対し、前記投光手段が投光を行うと共に前記受光手段が検出電圧値を出力し、

かつ、

前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記複数の被印刷用紙を搬送する間に、前記複数の被印刷用紙それぞれに対応して前記受光手段から出力される複数の前記検出電圧値に基づき、前記複数の被印刷用紙の白色度合いの変動幅を検出する白色変動幅検出手段、及び、前記複数の被印刷用紙にそれぞれ設けられた複数の前記位置決め用マークの黒色度合いの変動幅を検出する黒色変動幅検出手段、を設け、

前記しきい値更新手段は、

前記白色変動幅検出手段により検出された白色度合いの変動幅と、前記黒色変動幅検出手段により検出された黒色度合いの変動幅と、のうち、変動幅の小さいほうに対応するように、k1を設定し、かつ

当該変動幅に応じて設定されたk1と、前記複数枚の被印刷用紙に関して前記受光手段より出力された前記複数の検出電圧値のうち白色度合いが最も低い印刷用紙に係わる検出電圧値と、前記複数枚の被印刷用紙の前記位置決めマークに関して前記受光手段により出力された前記複数の検出電圧値のうち黒色度合いが最も低いと位置決め用マークに係わる検出電圧値とに基づき、前記新規しきい値の算出を行う

ことを特徴とするプリンタ。

【請求項5】

請求項4記載のプリンタにおいて、

前記更新用搬送制御手段は、

複数枚の前記被印刷用紙を連続的に搬送するときに、各被印刷用紙ごとに搬送速度が互いに異なった値となるように前記搬送手段を制御する、搬送速度設定手段を備える

ことを特徴とするプリンタ。

【請求項1】

光吸収性の位置決め用マークを備えた被印刷用紙を搬送する搬送手段と、

前記搬送手段により搬送される前記被印刷用紙に対し、所望の印刷を行うサーマルヘッドと、

前記搬送手段により搬送される前記被印刷用紙の搬送経路に向かって投光可能な投光手段、及び、受光した光量に対応した検出電圧値を出力可能な受光手段、を備えた光学センサと、

前記受光手段による前記検出電圧に関して予め定められた所定の初期しきい値を記憶する初期値記憶手段と、

更新指示信号にしたがって、前記初期値記憶手段に記憶された前記初期しきい値に代えて新規しきい値を算出するしきい値更新手段と、

前記しきい値更新手段による前記新規しきい値の算出後の、前記受光手段の前記検出電圧値が前記新規しきい値に到達したことによって、前記位置決め用マークの検出を行うマーク検出手段と、

印刷指示信号の入力にしたがって、搬送を開始するように前記搬送手段を制御するとともに、前記マーク検出手段の検出結果に基づき前記搬送手段の搬送動作を制御する、印刷用搬送制御手段と、

前記マーク検出手段の検出結果に基づき、前記サーマルヘッドの印刷動作を制御する印刷制御手段と、

前記更新指示信号に応じて、前記被印刷用紙を所定距離だけ搬送するように前記搬送手段を制御する、更新用搬送制御手段と、

を有し、

前記初期しきい値は、

前記受光手段による前記検出電圧値の範囲に対応して予め定められた所定の初期白対応電圧値Vw0及び初期黒対応電圧値Vb0と、初期係数k0を用いて算出した値Vb0+k0(Vw0-Vb0);(但しk0は1未満の数)であり、

前記新規しきい値は、

前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の、前記受光手段により出力された前記検出電圧値に基づいて取得される実白対応電流値Vw1及び実黒対応電流値Vb1と新たに設定される実係数k1とを用いて算出した値Vb1+k1(Vw1−Vb1)である

ことを特徴とするプリンタ。

【請求項2】

請求項1記載のプリンタにおいて、

前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の前記受光手段による前記検出電圧値に基づき、前記被印刷用紙の白色度合いが、所定の白色基準に達しているかどうかを判定する白色度判定手段を有し、

前記しきい値更新手段は、

前記白色度判定手段により前記被印刷用紙の白色度合いが所定の白色基準に達していないと判定された場合、k1をk0より小さな値に設定する

ことを特徴とするプリンタ。

【請求項3】

請求項1記載のプリンタにおいて、

前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記被印刷用紙を搬送する間の前記受光手段による前記検出電圧値に基づき、前記位置決め用マークの黒色度合いが、所定の黒色基準に達しているかどうかを判定する黒色度判定手段を有し、

前記しきい値更新手段は、

前記黒色度判定手段により、前記位置決め用マークの黒色度合いが所定の黒色基準に達していないと判定された場合、k1をk0より大きな値に設定する

ことを特徴とするプリンタ。

【請求項4】

請求項1記載のプリンタにおいて、

前記更新用搬送制御手段は、

前記更新指示信号に応じて、複数枚の前記被印刷用紙に対応した前記所定距離を連続的に搬送するように前記搬送手段を制御し、

前記光学センサは、

前記連続的に搬送される複数枚の前記被印刷用紙それぞれに対し、前記投光手段が投光を行うと共に前記受光手段が検出電圧値を出力し、

かつ、

前記更新用搬送制御手段の制御に基づき前記搬送手段が前記所定距離だけ前記複数の被印刷用紙を搬送する間に、前記複数の被印刷用紙それぞれに対応して前記受光手段から出力される複数の前記検出電圧値に基づき、前記複数の被印刷用紙の白色度合いの変動幅を検出する白色変動幅検出手段、及び、前記複数の被印刷用紙にそれぞれ設けられた複数の前記位置決め用マークの黒色度合いの変動幅を検出する黒色変動幅検出手段、を設け、

前記しきい値更新手段は、

前記白色変動幅検出手段により検出された白色度合いの変動幅と、前記黒色変動幅検出手段により検出された黒色度合いの変動幅と、のうち、変動幅の小さいほうに対応するように、k1を設定し、かつ

当該変動幅に応じて設定されたk1と、前記複数枚の被印刷用紙に関して前記受光手段より出力された前記複数の検出電圧値のうち白色度合いが最も低い印刷用紙に係わる検出電圧値と、前記複数枚の被印刷用紙の前記位置決めマークに関して前記受光手段により出力された前記複数の検出電圧値のうち黒色度合いが最も低いと位置決め用マークに係わる検出電圧値とに基づき、前記新規しきい値の算出を行う

ことを特徴とするプリンタ。

【請求項5】

請求項4記載のプリンタにおいて、

前記更新用搬送制御手段は、

複数枚の前記被印刷用紙を連続的に搬送するときに、各被印刷用紙ごとに搬送速度が互いに異なった値となるように前記搬送手段を制御する、搬送速度設定手段を備える

ことを特徴とするプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2012−30435(P2012−30435A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−170635(P2010−170635)

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月29日(2010.7.29)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]