プリンタ

【課題】サーマルヘッドのプラテンローラへの押付力を被印字媒体の幅方向に沿って異ならせることが可能なプリンタを得る。

【解決手段】本発明の実施形態にかかるプリンタの押付力調整機構は、ベース部材と、ベース部材に対する幅方向の位置を可変可能な状態で配置され、複数の付勢部材を伸長または圧縮させる作用部材と、作用部材と当接し、当該作用部材との当接位置を付勢部材の伸縮方向に可変可能な状態でベース部材に支持され、当接位置の可変によって作用部材による付勢部材の伸縮量を可変する複数の当接部材と、伸縮方向に突出または没入した状態で作用部材の当接部材との当接位置に設けられ、作用部材のベース部材に対する幅方向の位置の可変によって作用部材による付勢部材の伸縮量を可変する凹部または凸部と、を有した。

【解決手段】本発明の実施形態にかかるプリンタの押付力調整機構は、ベース部材と、ベース部材に対する幅方向の位置を可変可能な状態で配置され、複数の付勢部材を伸長または圧縮させる作用部材と、作用部材と当接し、当該作用部材との当接位置を付勢部材の伸縮方向に可変可能な状態でベース部材に支持され、当接位置の可変によって作用部材による付勢部材の伸縮量を可変する複数の当接部材と、伸縮方向に突出または没入した状態で作用部材の当接部材との当接位置に設けられ、作用部材のベース部材に対する幅方向の位置の可変によって作用部材による付勢部材の伸縮量を可変する凹部または凸部と、を有した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、プリンタに関する。

【背景技術】

【0002】

従来、付勢部材によってサーマルヘッドがプラテンローラに押し付けられるプリンタが知られている(例えば特許文献1)。

【発明の概要】

【発明が解決しようとする課題】

【0003】

この種のプリンタでは、サーマルヘッドのプラテンローラへの押付力を帯状体の幅方向に沿って異ならせることが望まれる場合があった。

【課題を解決するための手段】

【0004】

本発明の実施形態にかかるプリンタにあっては、帯状体の幅方向に沿うサーマルヘッドと、前記幅方向に相互に離間して配置され、伸長または圧縮に対する弾性的な反発力によって前記サーマルヘッドを前記幅方向に沿うプラテンローラに向けて押し付ける複数の付勢部材と、前記複数の付勢部材の伸縮量を可変することにより前記サーマルヘッドの押付力を可変する押付力調整機構と、を備え、前記押付力調整機構は、ベース部材と、前記ベース部材に対する前記幅方向の位置を可変可能な状態で配置され、前記複数の付勢部材を伸長または圧縮させる作用部材と、前記作用部材と当接し、当該作用部材との当接位置を前記付勢部材の伸縮方向に可変可能な状態で前記ベース部材に支持され、前記当接位置の可変によって前記作用部材による前記付勢部材の伸縮量を可変する複数の当接部材と、前記伸縮方向に突出または没入した状態で前記作用部材の前記当接部材との当接位置に設けられ、前記作用部材の前記ベース部材に対する前記幅方向の位置の可変によって前記作用部材による前記付勢部材の伸縮量を可変する凹部または凸部と、を有したことを特徴の一つとする。

【図面の簡単な説明】

【0005】

【図1】図1は、本発明の第1実施形態にかかるプリンタの内部構成の一例を示す側面図である。

【図2】図2は、本発明の第1実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、作用部材が幅方向一方側に位置した状態を示す図である。

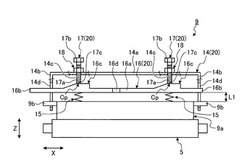

【図3】図3は、本発明の第1実施形態にかかるプリンタのヘッドブロックの側面図である。

【図4】図4は、本発明の第1実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、作用部材が幅方向他方側に位置した状態を示す図である。

【図5】図5は、本発明の第1実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、二つの当接部材の突出長を異ならせた状態を示す図である。

【図6】図6は、本発明の第1実施形態にかかるプリンタの作用部材に設けられた膨出部を示す斜視図である。

【図7】図7は、本発明の第2実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、作用部材が幅方向一方側に位置した状態を示す図である。

【図8】図8は、本発明の第2実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、作用部材が幅方向他方側に位置した状態を示す図である。

【図9】図9は、本発明の第3実施形態にかかるプリンタの当接部材ユニットの斜視図である。

【図10】図10は、図9のプリンタの当接部材ユニットがベース部材に支持された状態を示す断面図である。

【図11】図11は、本発明の第3実施形態にかかるプリンタの当接部材ユニットがベース部材に支持された状態を示す断面図であって、当接部材のサーマルヘッド側への突出長が図10の状態より大きい状態を示す図である。

【図12】図12は、本発明の第3実施形態にかかるプリンタの当接部材ユニットがベース部材に支持された状態を示す断面図であって、当接部材のサーマルヘッド側への突出長が図11の状態より大きい状態を示す図である。

【発明を実施するための形態】

【0006】

以下、図面を参照して、本発明の実施形態について詳細に説明する。なお、以下の複数の実施形態には、同様の構成要素が含まれている。よって、以下では、それら同様の構成要素には共通の符号が付与されるとともに、重複する説明が省略される。

【0007】

<第1実施形態>

本実施形態にかかるプリンタ1は、帯状体としての帯状用紙2の内表面2aに貼付された被印字媒体としてのラベル(図示せず)に印字する印字機能を備えている。なお、プリンタ1は、ラベル以外の被印字媒体(例えば台紙を有しない連続紙等)に印字することも可能である。また、プリンタ1は、ラベルに添付されたRFIDチップ(図示せず)のデータをリードライトする機能を備えることもできる。

【0008】

プリンタ1の本体部1aは、底壁1cや側壁(図示せず)を含む筐体1bと、当該筐体1b内で底壁1cと垂直でありかつ側壁と平行な縦壁1dと、を有している。そして、この縦壁1dに、ロール保持軸3や、搬送ローラ4、プラテンローラ5、インクリボン6の供給軸7、インクリボン6の巻取軸8、印字ブロック9、ピンチローラブロック10等が、当該縦壁1dとほぼ垂直な姿勢で取り付けられている。なお、筐体1b内の、図1の視線で縦壁1dの背面側には、制御回路(図示せず)等が収容されている。

【0009】

ロール保持軸3は、帯状用紙2が巻回されて構成されたロール(用紙ロール)11を、図1の紙面に垂直な軸回りに回動可能に保持する。ここでは、ロール保持軸3を縦壁1dに回転可能に保持する構成とすることができるし、あるいは、ロール保持軸3を縦壁1dに固定して帯状用紙2のロール11をロール保持軸3の回りに回転可能に保持する構成とすることができる。いずれにせよ、本実施形態では、ロール保持軸3やロール11は、モータ等によっては駆動されず、搬送方向下流側(図1の左方向)の搬送ローラ4やプラテンローラ5等の回転によって帯状用紙2のロール11が回動(従動)することにより、ロール11から帯状用紙2が引き出される。

【0010】

搬送ローラ4およびプラテンローラ5は、モータ(図示せず)等によって回転駆動される。搬送ローラ4は、印字部12やプラテンローラ5の上流側に配置されている。また、ピンチローラブロック10は、搬送ローラ4と平行な姿勢で当該搬送ローラ4の上方に隣接して配置されるピンチローラ(図示せず)を有している。ピンチローラは、適宜な押圧力で搬送ローラ4に向けて付勢されている。そして、搬送ローラ4とピンチローラとで帯状用紙2が挟持され、搬送ローラ4の回転によって、帯状用紙2が搬送される。本実施形態では、これら、搬送ローラ4や、プラテンローラ5、モータ(図示せず)、モータコントローラ(図示せず)、ピンチローラブロック10等が、搬送機構を構成している。

【0011】

インクリボン6の供給軸7には、インクリボン6が巻回されて構成されたロール(リボンロール)13がセットされ、モータ等によって駆動される巻取軸8の回転によって、インクリボン6が巻取軸8に巻き取られてロール13から引き出される。インクリボン6は、帯状用紙2とともに、印字ブロック9に含まれるサーマルヘッド9aとプラテンローラ5との間に挟持され、サーマルヘッド9aの加熱によってインクリボン6のインクを溶融あるいは昇華させることにより、帯状用紙2の表面としての内表面2aに配置されたラベル(図示せず)に、所定のパターン(文字、数字、バーコード、図形等)を転写する。すなわち、本実施形態では、インクリボン6や、供給軸7、巻取軸8、印字ブロック9、サーマルヘッド9a、モータ(図示せず)、モータコントローラ(図示せず)等によって、印字機構が構成され、サーマルヘッド9aとプラテンローラ5とによって印字部12が構成されている。

【0012】

図2〜5に示すように、印字ブロック9は、サーマルヘッド9aや、ベース部材14、コイルスプリング15、作用部材16、ねじ17等を有している。これらのうち、ベース部材14、作用部材16、およびねじ17は、コイルスプリング15の長さを可変設定することにより、コイルスプリング15の弾性的な反発力によるサーマルヘッド9aのプラテンローラ5への押付力を調整する押付力調整機構20を構成している。

【0013】

ベース部材14は、縦壁1d(図1参照)に支持され、少なくとも印字動作時には、縦壁1dに固定される。ベース部材14は、帯状用紙2およびインクリボン6の幅方向(図2の左右方向、X方向)に細長い長方形状かつ板状の天壁14aと、天壁14aの長手方向両端部からサーマルヘッド9a側に突出した矩形状かつ板状の一対の側壁14bとを有している。ベース部材14は、帯状用紙2およびインクリボン6の搬送方向下流側からの正面視では、全体として逆U字状に形成されている。

【0014】

ベース部材14は、サーマルヘッド9a、作用部材16、およびねじ17を支持している。図3に示すように、側壁14bには、それぞれ、図3の上下方向(コイルスプリング15の伸縮方向、Z方向)に沿う貫通孔としての細長いスリット14dが形成されている。このスリット14dには、サーマルヘッド9aのX方向(サーマルヘッド9aの長手方向)の両端部で当該X方向に沿って突出したアーム部9bと、作用部材16のX方向(作用部材16の長手方向)の両端部で当該X方向に沿って突出したアーム部16bとが、貫通している。スリット14dは、図3に示すように、アーム部9b,16bのZ方向(スリット14dの長手方向)の移動を許容し、かつアーム部9b,16bのY方向(図3の左右方向、帯状用紙2およびインクリボン6の搬送方向)の移動を規制している。また、スリット14dは、アーム部9b,16bのX方向軸回りの回動も規制している。よって、側壁14bのスリット14dの周縁部は、サーマルヘッド9aおよび作用部材16をZ方向に上下動可能に案内するガイドレールとして機能する。本実施形態では、側壁14bは、第二の支持部に相当する。

【0015】

図2に示すように、天壁14aには、X方向に離間した複数箇所に雌ねじ孔14cが形成されている。本実施形態では、雌ねじ孔14cは、サーマルヘッド9aのX方向(帯状用紙2およびインクリボン6の幅方向)の中央よりX方向の一方側の位置と、他方側の位置との二箇所に、当該中央に対して対称となる状態で設けられている。各雌ねじ孔14cには、ねじ部17aとヘッド部17bとを有するねじ17が挿入されている。また、ねじ17はロックナット18にも挿入されている。よって、作業者は、ねじ17を回して天壁14aからサーマルヘッド9a側へのねじ17の突出長さを調整した後、ロックナット18を締め付けることで、ねじ17を、天壁14aから所望の長さ(突出長)で突出した状態で、天壁14aに固定することができる。ねじ17の先端部17cは、作用部材16に当接している。本実施形態では、ねじ17が、当接部材に相当する。

【0016】

作用部材16は、X方向に沿う帯板状に形成されたベース部16aを有し、サーマルヘッド9aに対してプラテンローラ5の反対側となる位置に、サーマルヘッド9aとZ方向(上下方向)に並べて配置されている。そして、作用部材16とサーマルヘッド9aとの間には、付勢部材としてのコイルスプリング15が介在している。コイルスプリング15は、本実施形態では、圧縮ばねとして用いられている。コイルスプリング15は、X方向に離間して複数箇所に配置されている。本実施形態では、二つのコイルスプリング15が、サーマルヘッド9aのX方向(帯状用紙2およびインクリボン6の幅方向)の中央よりX方向の一方側の位置と、他方側の位置との二箇所に、当該中央に対して対称となる状態で設けられている。また、コイルスプリング15は、ねじ17のねじ部17aの延長線上に配置されている。

【0017】

以上のような構成により、本実施形態では、コイルスプリング15による弾性的な反発力が、サーマルヘッド9aに、プラテンローラ5に近づく方向に作用する。すなわち、付勢部材としてのコイルスプリング15によって、サーマルヘッド9aは、プラテンローラ5に向けて付勢されている。

【0018】

ここで、作用部材16には、図2に示すように、当接部材としてのねじ17の先端部17cと当接する当接位置Cpに、ねじ17側に向けて膨出した膨出部16cが設けられている。本実施形態では、膨出部16cが凸部に相当する。図2,4を参照すれば明らかとなるように、作用部材16の配置をX方向に可変設定することで、図2に示すように、ねじ17が膨出部16cの頂部に当接した状態と、図4に示すように、ねじ17が膨出部16cに当接せずベース部16aに当接した状態とを、切り替えることができる。図2のように、ねじ17の先端部17cが膨出部16cに当接した状態では、作用部材16がサーマルヘッド9a側に近づき、コイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL1が短くなって、コイルスプリング15による弾性的な反発力が大きくなる。一方、図4に示すように、ねじ17の先端部17cが膨出部16cに当接せずベース部16aに当接した状態では、作用部材16がサーマルヘッド9aから遠ざかり、コイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL2が長くなって(L2>L1)、コイルスプリング15による弾性的な反発力が小さくなる。すなわち、本実施形態によれば、作業者が、作用部材16の位置をX方向に沿って動かして、当接部材としてのねじ17と凹部または凸部としての膨出部16cとの相対的な位置関係を可変設定することで、付勢部材としてのコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さを可変設定することができる。そして、作業者は、この長さを可変設定することによりコイルスプリング15による弾性的な反発力を可変設定し、これにより、サーマルヘッド9aのプラテンローラ5への押付力を可変設定することができる。なお、本実施形態では、作用部材16には、側方(Y方向)に突出する把持部16dが設けられている。作業者はこの把持部16dを把持して作用部材16をX方向に沿って動かすことができる。また、サーマルヘッド9aおよびコイルスプリング15は、作用部材16の移動によっては移動しないように構成されている。このような構成は、例えば、ベース部材14とサーマルヘッド9aとの係合機構(図示せず)や、サーマルヘッド9aとコイルスプリング15との係合機構(図示せず)を設けることで、具現化することができる。また、図2,4の例では、二つのねじ17の天壁14aからの突出長は同じであり、サーマルヘッド9aのプラテンローラ5への押付力は、X方向に沿ってほぼ一定である。

【0019】

さらに、図5に示すように、本実施形態では、作業者が、X方向に離間して配置された複数(本実施形態では二つ)のねじ17の天壁14aからの突出長を可変設定することで、X方向に離間して配置された複数の(本実施形態では二つ)のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さを可変設定し、これにより、付勢部材としてのコイルスプリング15によるサーマルヘッド9aのプラテンローラ5への押付力をX方向に沿って変化させることができる。図5の状態では、図5の右側のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL4が、図5の左側のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL3より小さいため、図5の右側のコイルスプリング15による付勢力が図5の左側のコイルスプリング15による付勢力より大きくなる。よって、この場合、サーマルヘッド9aのプラテンローラ5への押付力は、X方向(すなわち、帯状用紙2またはインクリボン6の幅方向)の一方側としての図5の右側で強く、X方向の他方側としての図5の左側で弱くなる。これにより、例えば、X方向に沿って厚さが異なる帯状用紙2に対して印字処理を行う場合に、その厚さによってサーマルヘッド9aのプラテンローラ5への押付力がX方向にばらつくのを抑制し、より良好な印字状態を得やすくなる。

【0020】

また、図6に例示するように、膨出部16cに、当接部材としてのねじ17の先端部17cを受容して、X方向あるいはY方向への移動を規制する凹部16eが設けられることで、作用部材16と当接部材としてのねじ17との相対的な位置関係が維持されやすくなる。この凹部16eが、当接部材としてのねじ17を保持する保持部に相当する。さらに、図6に例示するように、ベース部16aの表面16fに設けた凹部16eおよび膨出部16cの頂面16hに設けた凹部16eとともに、それら二つの凹部16eの中間の高さとなる凹部16eが設けられることで、サーマルヘッド9aのプラテンローラ5への押付力をより多段階に設定することが可能となる。すなわち、本実施形態では、作用部材16に、Z方向での保持位置が異なる複数の保持部としての凹部16eが設けられている。ここで、中間に位置する凹部16eは、二つの傾斜面16iの間に設けられた段差面16gに設けることができる。また、複数の凹部16eの高さが、X方向の一方側に向かうにつれて、漸増あるいは漸減することで、作業者は、作用部材16を動かす方向によって、サーマルヘッド9aのプラテンローラ5への押付力を大きくするかあるいは小さくするかを、変更することができる。

【0021】

以上の本実施形態にかかるプリンタ1は、複数の付勢部材としてのコイルスプリング15の伸縮量を可変設定することによりサーマルヘッド9aのプラテンローラ5への押付力を可変設定する押付力調整機構20を備えている。この押付力調整機構20は、ベース部材14、作用部材16、当接部材としての複数のねじ17、および作用部材16に設けられた凸部としての膨出部16cを含む。作用部材16は、ベース部材14に対するX方向(帯状用紙2またはインクリボン6の幅方向)の位置を可変設定可能な状態で配置され、複数のコイルスプリング15を伸長または圧縮させる。複数のねじ17は、それぞれ、作用部材16と当接し、当該作用部材16との当接位置CpをZ方向(コイルスプリング15の伸縮方向)に可変設定可能な状態でベース部材14に支持される。その当接位置Cpの可変設定によって、作用部材16によるコイルスプリング15の伸縮量が可変設定される。また、作用部材16には、凸部としての膨出部16cが設けられている。膨出部16cは、作用部材16に、Z方向に突出した状態でねじ17との当接位置に設けられる。そして、作用部材16のベース部材14に対するX方向の位置の可変設定により、作用部材16によるコイルスプリング15の伸縮量を可変設定することができる。このように、本実施形態では、複数のねじ17のベース部材14に対する取付状態の調整に加えて、作用部材16のX方向の位置の調整によって、コイルスプリング15による付勢力の大きさを、比較的容易に調整することができる。また、二つの調整手段を有する分、X方向での押付力の分布をより様々な状態に設定することができる。

【0022】

また、本実施形態にかかるプリンタ1には、複数の当接部材として、サーマルヘッド9aのX方向(帯状用紙2またはインクリボン6の幅方向)の中央より一方側で作用部材16に当接する第一の当接部材としてのねじ17と、サーマルヘッド9aのX方向の中央より他方側で作用部材16に当接する第二の当接部材としてのねじ17と、が含まれている。よって、X方向の一方側でサーマルヘッド9aのプラテンローラ5への押付力を大きくする(あるいは小さくする)場合、およびX方向の他方側で押付力を大きくする(あるいは小さくする)場合の双方に、対応しやすくなる。

【0023】

また、本実施形態にかかるプリンタ1では、複数の当接部材としての全てのねじ17に対応して、凸部としての膨出部16cが設けられている。よって、作業者は、作用部材16をX方向に移動させることで、サーマルヘッド9aのプラテンローラ5への押付力を、複数のねじ17について同様に可変設定しやすくなる。特に、本実施形態のように、全てのねじ17に対応して同じ形状(プロファイル)の膨出部16cが設けられている場合には、作用部材16を、サーマルヘッド9aのプラテンローラ5への押付力を、X方向に差を生じることなく均等に変化させる手段として、用いることができる。この場合、複数のねじ17を、押付力をX方向に沿って変化させる手段として用いることができる。

【0024】

そして、本実施形態では、膨出部16cの突出量がX方向に沿って漸増しているため、作業者が作用部材16のX方向への移動量を適宜に調整することで、コイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さ、すなわちコイルスプリング15によるサーマルヘッド9aのプラテンローラ5への押付力の大きさを調整することが可能である。

【0025】

また、本実施形態では、作用部材16に、当接部材としてのねじ17を保持する保持部としての凹部16eが設けられた。よって、作用部材16とねじ17との相対的な位置がずれてサーマルヘッド9aのプラテンローラ5への押付力のX方向の分布が変化する等の不都合が生じるのを抑制しやすくなる。

【0026】

また、本実施形態では、作用部材16に、当接部材のZ方向での保持位置が異なる複数の保持部としての凹部16eが設けられた。よって、サーマルヘッド9aのプラテンローラ5への押付力をより多段階に設定しやすくなる。

【0027】

<第2実施形態>

本実施形態では、図7,8に示すように、上記第1実施形態の印字ブロック9に替えて、印字ブロック9Aが設けられている。印字ブロック9Aの各部品は、作用部材16Aを除き、上記第1実施形態と同じである。本実施形態では、ベース部材14、作用部材16A、およびねじ17が、コイルスプリング15の長さを可変設定することにより、コイルスプリング15の弾性的な反発力によるサーマルヘッド9aのプラテンローラ5への押付力を調整する押付力調整機構20Aを、構成している。

【0028】

図7,8から明らかとなるように、本実施形態にかかる作用部材16Aでは、複数の当接部材としてのねじ17の一部(本実施形態では二つのねじ17のうち右側のねじ17)に対応して、凸部としての膨出部16cが設けられている。したがって、図7の状態では、図7の右側のねじ17のみが膨出部16cに当接するため、図7の右側のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL6が、図7の左側のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL5より短くなる(L6<L5)。このため、図7の右側のコイルスプリング15による付勢力が図7の左側のコイルスプリング15による付勢力より大きくなる。よって、この場合、サーマルヘッド9aのプラテンローラ5への押付力は、X方向(すなわち、帯状用紙2またはインクリボン6の幅方向)の一方側としての図7の右側で強く、X方向の他方側としての図7の左側で弱くなる。これにより、例えば、X方向に沿って厚さが異なる帯状用紙2に対して印字処理を行う場合に、その厚さによってサーマルヘッド9aのプラテンローラ5への押付力がX方向にばらつくのを抑制し、より良好な印字状態を得やすくなる。

【0029】

また、図8に示すように、作業者が作用部材16Aを図8の右側に移動させると、二つのねじ17の双方が作用部材16Aのベース部16aに当接するため、二つのコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さが同じ(L5)になる。この状態では、サーマルヘッド9aのプラテンローラ5への押付力は、X方向に沿ってほぼ一定である。

【0030】

以上の本実施形態では、上記第1実施形態と同様の構成に関しては、上記第1実施形態と同様の作用および効果を得ることができる。さらに、本実施形態では、複数の当接部材としてのねじ17の一部に対応して、凸部としての膨出部16cが設けられているため、作業者は、作用部材16AをX方向のいずれか一方(本実施形態では左側)に移動させることによって、サーマルヘッド9aのプラテンローラ5への押付力がX方向に変化する状態を比較的容易に得ることができる。このような構成は、帯状用紙2の厚さがX方向の一方側で厚くなることが予め判明している場合に有利である。

【0031】

また、本実施形態では、膨出部16cの突出量がX方向に沿って漸増しているため、作業者が作用部材16AのX方向への移動量を適宜に調整することで、コイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さ、すなわちコイルスプリング15によるサーマルヘッド9aのプラテンローラ5への押付力の大きさならびにその大きさのX方向の差(X方向に沿った変化率)を調整することが可能である。

【0032】

<第3実施形態>

本実施形態では、図9〜12に示すように、上記第1および第2実施形態の押付力調整機構20,20Aに替えて、押付力調整機構20Bが設けられている。押付力調整機構20Bは、上記第1および第2実施形態と同様の作用部材16,16A(図9〜12には図示せず、図2,7等参照)に当接する当接部材17Bと、当接部材17Bをベース部材14Bに支持する支持部材19と、当接部材17Bと支持部材19との間に介在するコイルスプリング21と、を有している。当接部材17Bの棒状部17dの先端部17gが、作用部材16,16Aのベース部16aまたは膨出部16cに当接し、図9〜12の下方に、サーマルヘッド9aやプラテンローラ5等(図9〜12には図示せず)が配置される。

【0033】

支持部材19は、円筒状の筒状部19aと、当該筒状部19aの長手方向一端部で外側に張り出すフランジ部19cと、を有している。筒状部19aの貫通孔19bには、当接部材17Bの棒状部17dが挿入されている。

【0034】

筒状部19aの外周面上には、フランジ部19cから間隔をあけて爪部19dが設けられている。そして、図10〜12に示すように、ベース部材14Bの天壁14aに設けられた貫通孔14eに筒状部19aが挿入され、フランジ部19cと爪部19dとの間に天壁14a(の貫通孔14eの周縁部)が挟持される。本実施形態では、このような構成により、ベース部材14Bに、支持部材19が支持される。なお、作業者は、支持部材19を図9〜12の上方側から貫通孔14eに挿入することで、図10〜12に示すような、支持部材19がベース部材14Bに支持された状態を得ることができる。

【0035】

当接部材17Bの棒状部17dの長手方向一端部には、外側に張り出すフランジ部17eが設けられている。そして、当接部材17Bのフランジ部17eと支持部材19のフランジ部19cとの間には、当接部材17Bの棒状部17dの外周の外側に配置されたコイルスプリング21が配置されている。コイルスプリング21は、圧縮ばねとして機能し、支持部材19に対して、当接部材17Bを、図9〜12の上方に押し上げる。

【0036】

当接部材17Bの棒状部17dの外周面上には係合突起17fが設けられている。また、支持部材19の筒状部19aの長手方向他端側の縁部には、係合突起17fと係合可能な複数の切欠19e1〜19e3が設けられている。ここで、切欠19e1〜19e3の深さは、それぞれ異なっている。切欠19e1の深さが最も深く、次に切欠19e2の深さが深く、切欠19e3の深さが最も浅い。

【0037】

図10に示すように、係合突起17fが最も深い切欠19e1に挿入されて相互に係合する状態では、当接部材17Bが最も図10の上方に位置するため、ベース部材14Bの天壁14aからサーマルヘッド9a側(図10の下側)への突出長P1が最も短くなる。また、図11に示すように、係合突起17fが次に深い(切欠19e1より浅い)切欠19e2に挿入されて相互に係合する状態では、当接部材17Bが図10の状態よりもさらにサーマルヘッド9a側(図11の下側)に位置するため、ベース部材14Bの天壁14aからサーマルヘッド9a側への突出長P2は、図10の状態での突出長P1より大きくなる。そして、図12に示すように、係合突起17fが最も浅い(切欠19e2より浅い)切欠19e3に挿入されて相互に係合する状態では、当接部材17Bが図11の状態よりもサーマルヘッド9a側(図12の下側)に位置するため、ベース部材14Bの天壁14aからサーマルヘッド9a側への突出長P3は、図11の状態での突出長P2より大きくなる。

【0038】

したがって、作業者は、図10〜12に示すように、係合部としての係合突起17fが係合する被係合部としての切欠19e1〜19e3を選択的に切り替えることで、当接部材17Bの棒状部17dの突出長を可変設定することができる。具体的には、作業者は、当接部材17Bを図9〜12の上方から手指等で押し込んで係合突起17fと切欠19e1〜19e3の係合を解除し、係合突起17fがいずれかの切欠19e1〜19e3に対応する位置に位置するように当接部材17Bをその中心軸回りに回動させ、当接部材17Bから手指等を離すことにより、図10〜12に示す状態のいずれかの状態(すなわち、係合突起17fがいずれかの切欠19e1〜19e3に係合した状態)に切り替えることができる。本実施形態によれば、作業者は、当接部材17Bの突出長をより容易に切り替えることができ、コイルスプリング15(図9〜12には図示せず)の付勢力をより容易に切り替えることができる。これにより、印字すべき1ライン上において、サーマルヘッドの押付力を変更することが可能となるため、1ライン上において押付力が不均一であった場合であっても、当接部材17Bの突出長を切り替えて1ライン上での印字の濃淡のばらつきを抑制することが可能となる。そして、以上の本実施形態でも、上記第1,第2実施形態と同様の構成に関しては、上記第1,第2実施形態と同様の作用および効果を得ることができる。

【0039】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態には限定されず、種々の変形が可能である。例えば、サーマルヘッドは、伸長ばねとしてのコイルスプリングによってプラテンローラ側へ押し付けられたり、板ばね等のコイルスプリング以外の付勢部材によってプラテンローラ側へ押し付けられたりすることができる。また、作用部材には、膨出部等の凸部に替えて、凹部(例えば傾斜面を有した凹部や、段差状の凹部等)を設けることができる。また、各構成要素(プリンタ、帯状用紙、被印字媒体、サーマルヘッド、プラテンローラ、付勢部材、押付力調整機構、ベース部材、作用部材、当接部材、支持部材、凹部、凸部、膨出部、保持部、係合部、被係合部、係合突起、切欠等)のスペック(方式や、構造、形状、大きさ、長さ、幅、深さ、厚さ、断面積、重量、数、材質、配置、位置等)は、適宜に変更して実施することができる。

【0040】

上記実施形態によれば、サーマルヘッドのプラテンローラへの押付力を被印字媒体の幅方向に沿って異ならせることができる。

【符号の説明】

【0041】

1 プリンタ

5 プラテンローラ

9a サーマルヘッド

14,14B ベース部材

15 コイルスプリング(付勢部材)

16,16A 作用部材

16c 膨出部

16e 凹部(保持部)

17 ねじ(当接部材)

17B 当接部材

20,20A,20B 押付力調整機構

【先行技術文献】

【特許文献】

【0042】

【特許文献1】特開2004−58553

【技術分野】

【0001】

本発明の実施形態は、プリンタに関する。

【背景技術】

【0002】

従来、付勢部材によってサーマルヘッドがプラテンローラに押し付けられるプリンタが知られている(例えば特許文献1)。

【発明の概要】

【発明が解決しようとする課題】

【0003】

この種のプリンタでは、サーマルヘッドのプラテンローラへの押付力を帯状体の幅方向に沿って異ならせることが望まれる場合があった。

【課題を解決するための手段】

【0004】

本発明の実施形態にかかるプリンタにあっては、帯状体の幅方向に沿うサーマルヘッドと、前記幅方向に相互に離間して配置され、伸長または圧縮に対する弾性的な反発力によって前記サーマルヘッドを前記幅方向に沿うプラテンローラに向けて押し付ける複数の付勢部材と、前記複数の付勢部材の伸縮量を可変することにより前記サーマルヘッドの押付力を可変する押付力調整機構と、を備え、前記押付力調整機構は、ベース部材と、前記ベース部材に対する前記幅方向の位置を可変可能な状態で配置され、前記複数の付勢部材を伸長または圧縮させる作用部材と、前記作用部材と当接し、当該作用部材との当接位置を前記付勢部材の伸縮方向に可変可能な状態で前記ベース部材に支持され、前記当接位置の可変によって前記作用部材による前記付勢部材の伸縮量を可変する複数の当接部材と、前記伸縮方向に突出または没入した状態で前記作用部材の前記当接部材との当接位置に設けられ、前記作用部材の前記ベース部材に対する前記幅方向の位置の可変によって前記作用部材による前記付勢部材の伸縮量を可変する凹部または凸部と、を有したことを特徴の一つとする。

【図面の簡単な説明】

【0005】

【図1】図1は、本発明の第1実施形態にかかるプリンタの内部構成の一例を示す側面図である。

【図2】図2は、本発明の第1実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、作用部材が幅方向一方側に位置した状態を示す図である。

【図3】図3は、本発明の第1実施形態にかかるプリンタのヘッドブロックの側面図である。

【図4】図4は、本発明の第1実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、作用部材が幅方向他方側に位置した状態を示す図である。

【図5】図5は、本発明の第1実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、二つの当接部材の突出長を異ならせた状態を示す図である。

【図6】図6は、本発明の第1実施形態にかかるプリンタの作用部材に設けられた膨出部を示す斜視図である。

【図7】図7は、本発明の第2実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、作用部材が幅方向一方側に位置した状態を示す図である。

【図8】図8は、本発明の第2実施形態にかかるプリンタのヘッドブロックの模式的な正面図(一部断面図)であって、作用部材が幅方向他方側に位置した状態を示す図である。

【図9】図9は、本発明の第3実施形態にかかるプリンタの当接部材ユニットの斜視図である。

【図10】図10は、図9のプリンタの当接部材ユニットがベース部材に支持された状態を示す断面図である。

【図11】図11は、本発明の第3実施形態にかかるプリンタの当接部材ユニットがベース部材に支持された状態を示す断面図であって、当接部材のサーマルヘッド側への突出長が図10の状態より大きい状態を示す図である。

【図12】図12は、本発明の第3実施形態にかかるプリンタの当接部材ユニットがベース部材に支持された状態を示す断面図であって、当接部材のサーマルヘッド側への突出長が図11の状態より大きい状態を示す図である。

【発明を実施するための形態】

【0006】

以下、図面を参照して、本発明の実施形態について詳細に説明する。なお、以下の複数の実施形態には、同様の構成要素が含まれている。よって、以下では、それら同様の構成要素には共通の符号が付与されるとともに、重複する説明が省略される。

【0007】

<第1実施形態>

本実施形態にかかるプリンタ1は、帯状体としての帯状用紙2の内表面2aに貼付された被印字媒体としてのラベル(図示せず)に印字する印字機能を備えている。なお、プリンタ1は、ラベル以外の被印字媒体(例えば台紙を有しない連続紙等)に印字することも可能である。また、プリンタ1は、ラベルに添付されたRFIDチップ(図示せず)のデータをリードライトする機能を備えることもできる。

【0008】

プリンタ1の本体部1aは、底壁1cや側壁(図示せず)を含む筐体1bと、当該筐体1b内で底壁1cと垂直でありかつ側壁と平行な縦壁1dと、を有している。そして、この縦壁1dに、ロール保持軸3や、搬送ローラ4、プラテンローラ5、インクリボン6の供給軸7、インクリボン6の巻取軸8、印字ブロック9、ピンチローラブロック10等が、当該縦壁1dとほぼ垂直な姿勢で取り付けられている。なお、筐体1b内の、図1の視線で縦壁1dの背面側には、制御回路(図示せず)等が収容されている。

【0009】

ロール保持軸3は、帯状用紙2が巻回されて構成されたロール(用紙ロール)11を、図1の紙面に垂直な軸回りに回動可能に保持する。ここでは、ロール保持軸3を縦壁1dに回転可能に保持する構成とすることができるし、あるいは、ロール保持軸3を縦壁1dに固定して帯状用紙2のロール11をロール保持軸3の回りに回転可能に保持する構成とすることができる。いずれにせよ、本実施形態では、ロール保持軸3やロール11は、モータ等によっては駆動されず、搬送方向下流側(図1の左方向)の搬送ローラ4やプラテンローラ5等の回転によって帯状用紙2のロール11が回動(従動)することにより、ロール11から帯状用紙2が引き出される。

【0010】

搬送ローラ4およびプラテンローラ5は、モータ(図示せず)等によって回転駆動される。搬送ローラ4は、印字部12やプラテンローラ5の上流側に配置されている。また、ピンチローラブロック10は、搬送ローラ4と平行な姿勢で当該搬送ローラ4の上方に隣接して配置されるピンチローラ(図示せず)を有している。ピンチローラは、適宜な押圧力で搬送ローラ4に向けて付勢されている。そして、搬送ローラ4とピンチローラとで帯状用紙2が挟持され、搬送ローラ4の回転によって、帯状用紙2が搬送される。本実施形態では、これら、搬送ローラ4や、プラテンローラ5、モータ(図示せず)、モータコントローラ(図示せず)、ピンチローラブロック10等が、搬送機構を構成している。

【0011】

インクリボン6の供給軸7には、インクリボン6が巻回されて構成されたロール(リボンロール)13がセットされ、モータ等によって駆動される巻取軸8の回転によって、インクリボン6が巻取軸8に巻き取られてロール13から引き出される。インクリボン6は、帯状用紙2とともに、印字ブロック9に含まれるサーマルヘッド9aとプラテンローラ5との間に挟持され、サーマルヘッド9aの加熱によってインクリボン6のインクを溶融あるいは昇華させることにより、帯状用紙2の表面としての内表面2aに配置されたラベル(図示せず)に、所定のパターン(文字、数字、バーコード、図形等)を転写する。すなわち、本実施形態では、インクリボン6や、供給軸7、巻取軸8、印字ブロック9、サーマルヘッド9a、モータ(図示せず)、モータコントローラ(図示せず)等によって、印字機構が構成され、サーマルヘッド9aとプラテンローラ5とによって印字部12が構成されている。

【0012】

図2〜5に示すように、印字ブロック9は、サーマルヘッド9aや、ベース部材14、コイルスプリング15、作用部材16、ねじ17等を有している。これらのうち、ベース部材14、作用部材16、およびねじ17は、コイルスプリング15の長さを可変設定することにより、コイルスプリング15の弾性的な反発力によるサーマルヘッド9aのプラテンローラ5への押付力を調整する押付力調整機構20を構成している。

【0013】

ベース部材14は、縦壁1d(図1参照)に支持され、少なくとも印字動作時には、縦壁1dに固定される。ベース部材14は、帯状用紙2およびインクリボン6の幅方向(図2の左右方向、X方向)に細長い長方形状かつ板状の天壁14aと、天壁14aの長手方向両端部からサーマルヘッド9a側に突出した矩形状かつ板状の一対の側壁14bとを有している。ベース部材14は、帯状用紙2およびインクリボン6の搬送方向下流側からの正面視では、全体として逆U字状に形成されている。

【0014】

ベース部材14は、サーマルヘッド9a、作用部材16、およびねじ17を支持している。図3に示すように、側壁14bには、それぞれ、図3の上下方向(コイルスプリング15の伸縮方向、Z方向)に沿う貫通孔としての細長いスリット14dが形成されている。このスリット14dには、サーマルヘッド9aのX方向(サーマルヘッド9aの長手方向)の両端部で当該X方向に沿って突出したアーム部9bと、作用部材16のX方向(作用部材16の長手方向)の両端部で当該X方向に沿って突出したアーム部16bとが、貫通している。スリット14dは、図3に示すように、アーム部9b,16bのZ方向(スリット14dの長手方向)の移動を許容し、かつアーム部9b,16bのY方向(図3の左右方向、帯状用紙2およびインクリボン6の搬送方向)の移動を規制している。また、スリット14dは、アーム部9b,16bのX方向軸回りの回動も規制している。よって、側壁14bのスリット14dの周縁部は、サーマルヘッド9aおよび作用部材16をZ方向に上下動可能に案内するガイドレールとして機能する。本実施形態では、側壁14bは、第二の支持部に相当する。

【0015】

図2に示すように、天壁14aには、X方向に離間した複数箇所に雌ねじ孔14cが形成されている。本実施形態では、雌ねじ孔14cは、サーマルヘッド9aのX方向(帯状用紙2およびインクリボン6の幅方向)の中央よりX方向の一方側の位置と、他方側の位置との二箇所に、当該中央に対して対称となる状態で設けられている。各雌ねじ孔14cには、ねじ部17aとヘッド部17bとを有するねじ17が挿入されている。また、ねじ17はロックナット18にも挿入されている。よって、作業者は、ねじ17を回して天壁14aからサーマルヘッド9a側へのねじ17の突出長さを調整した後、ロックナット18を締め付けることで、ねじ17を、天壁14aから所望の長さ(突出長)で突出した状態で、天壁14aに固定することができる。ねじ17の先端部17cは、作用部材16に当接している。本実施形態では、ねじ17が、当接部材に相当する。

【0016】

作用部材16は、X方向に沿う帯板状に形成されたベース部16aを有し、サーマルヘッド9aに対してプラテンローラ5の反対側となる位置に、サーマルヘッド9aとZ方向(上下方向)に並べて配置されている。そして、作用部材16とサーマルヘッド9aとの間には、付勢部材としてのコイルスプリング15が介在している。コイルスプリング15は、本実施形態では、圧縮ばねとして用いられている。コイルスプリング15は、X方向に離間して複数箇所に配置されている。本実施形態では、二つのコイルスプリング15が、サーマルヘッド9aのX方向(帯状用紙2およびインクリボン6の幅方向)の中央よりX方向の一方側の位置と、他方側の位置との二箇所に、当該中央に対して対称となる状態で設けられている。また、コイルスプリング15は、ねじ17のねじ部17aの延長線上に配置されている。

【0017】

以上のような構成により、本実施形態では、コイルスプリング15による弾性的な反発力が、サーマルヘッド9aに、プラテンローラ5に近づく方向に作用する。すなわち、付勢部材としてのコイルスプリング15によって、サーマルヘッド9aは、プラテンローラ5に向けて付勢されている。

【0018】

ここで、作用部材16には、図2に示すように、当接部材としてのねじ17の先端部17cと当接する当接位置Cpに、ねじ17側に向けて膨出した膨出部16cが設けられている。本実施形態では、膨出部16cが凸部に相当する。図2,4を参照すれば明らかとなるように、作用部材16の配置をX方向に可変設定することで、図2に示すように、ねじ17が膨出部16cの頂部に当接した状態と、図4に示すように、ねじ17が膨出部16cに当接せずベース部16aに当接した状態とを、切り替えることができる。図2のように、ねじ17の先端部17cが膨出部16cに当接した状態では、作用部材16がサーマルヘッド9a側に近づき、コイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL1が短くなって、コイルスプリング15による弾性的な反発力が大きくなる。一方、図4に示すように、ねじ17の先端部17cが膨出部16cに当接せずベース部16aに当接した状態では、作用部材16がサーマルヘッド9aから遠ざかり、コイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL2が長くなって(L2>L1)、コイルスプリング15による弾性的な反発力が小さくなる。すなわち、本実施形態によれば、作業者が、作用部材16の位置をX方向に沿って動かして、当接部材としてのねじ17と凹部または凸部としての膨出部16cとの相対的な位置関係を可変設定することで、付勢部材としてのコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さを可変設定することができる。そして、作業者は、この長さを可変設定することによりコイルスプリング15による弾性的な反発力を可変設定し、これにより、サーマルヘッド9aのプラテンローラ5への押付力を可変設定することができる。なお、本実施形態では、作用部材16には、側方(Y方向)に突出する把持部16dが設けられている。作業者はこの把持部16dを把持して作用部材16をX方向に沿って動かすことができる。また、サーマルヘッド9aおよびコイルスプリング15は、作用部材16の移動によっては移動しないように構成されている。このような構成は、例えば、ベース部材14とサーマルヘッド9aとの係合機構(図示せず)や、サーマルヘッド9aとコイルスプリング15との係合機構(図示せず)を設けることで、具現化することができる。また、図2,4の例では、二つのねじ17の天壁14aからの突出長は同じであり、サーマルヘッド9aのプラテンローラ5への押付力は、X方向に沿ってほぼ一定である。

【0019】

さらに、図5に示すように、本実施形態では、作業者が、X方向に離間して配置された複数(本実施形態では二つ)のねじ17の天壁14aからの突出長を可変設定することで、X方向に離間して配置された複数の(本実施形態では二つ)のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さを可変設定し、これにより、付勢部材としてのコイルスプリング15によるサーマルヘッド9aのプラテンローラ5への押付力をX方向に沿って変化させることができる。図5の状態では、図5の右側のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL4が、図5の左側のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL3より小さいため、図5の右側のコイルスプリング15による付勢力が図5の左側のコイルスプリング15による付勢力より大きくなる。よって、この場合、サーマルヘッド9aのプラテンローラ5への押付力は、X方向(すなわち、帯状用紙2またはインクリボン6の幅方向)の一方側としての図5の右側で強く、X方向の他方側としての図5の左側で弱くなる。これにより、例えば、X方向に沿って厚さが異なる帯状用紙2に対して印字処理を行う場合に、その厚さによってサーマルヘッド9aのプラテンローラ5への押付力がX方向にばらつくのを抑制し、より良好な印字状態を得やすくなる。

【0020】

また、図6に例示するように、膨出部16cに、当接部材としてのねじ17の先端部17cを受容して、X方向あるいはY方向への移動を規制する凹部16eが設けられることで、作用部材16と当接部材としてのねじ17との相対的な位置関係が維持されやすくなる。この凹部16eが、当接部材としてのねじ17を保持する保持部に相当する。さらに、図6に例示するように、ベース部16aの表面16fに設けた凹部16eおよび膨出部16cの頂面16hに設けた凹部16eとともに、それら二つの凹部16eの中間の高さとなる凹部16eが設けられることで、サーマルヘッド9aのプラテンローラ5への押付力をより多段階に設定することが可能となる。すなわち、本実施形態では、作用部材16に、Z方向での保持位置が異なる複数の保持部としての凹部16eが設けられている。ここで、中間に位置する凹部16eは、二つの傾斜面16iの間に設けられた段差面16gに設けることができる。また、複数の凹部16eの高さが、X方向の一方側に向かうにつれて、漸増あるいは漸減することで、作業者は、作用部材16を動かす方向によって、サーマルヘッド9aのプラテンローラ5への押付力を大きくするかあるいは小さくするかを、変更することができる。

【0021】

以上の本実施形態にかかるプリンタ1は、複数の付勢部材としてのコイルスプリング15の伸縮量を可変設定することによりサーマルヘッド9aのプラテンローラ5への押付力を可変設定する押付力調整機構20を備えている。この押付力調整機構20は、ベース部材14、作用部材16、当接部材としての複数のねじ17、および作用部材16に設けられた凸部としての膨出部16cを含む。作用部材16は、ベース部材14に対するX方向(帯状用紙2またはインクリボン6の幅方向)の位置を可変設定可能な状態で配置され、複数のコイルスプリング15を伸長または圧縮させる。複数のねじ17は、それぞれ、作用部材16と当接し、当該作用部材16との当接位置CpをZ方向(コイルスプリング15の伸縮方向)に可変設定可能な状態でベース部材14に支持される。その当接位置Cpの可変設定によって、作用部材16によるコイルスプリング15の伸縮量が可変設定される。また、作用部材16には、凸部としての膨出部16cが設けられている。膨出部16cは、作用部材16に、Z方向に突出した状態でねじ17との当接位置に設けられる。そして、作用部材16のベース部材14に対するX方向の位置の可変設定により、作用部材16によるコイルスプリング15の伸縮量を可変設定することができる。このように、本実施形態では、複数のねじ17のベース部材14に対する取付状態の調整に加えて、作用部材16のX方向の位置の調整によって、コイルスプリング15による付勢力の大きさを、比較的容易に調整することができる。また、二つの調整手段を有する分、X方向での押付力の分布をより様々な状態に設定することができる。

【0022】

また、本実施形態にかかるプリンタ1には、複数の当接部材として、サーマルヘッド9aのX方向(帯状用紙2またはインクリボン6の幅方向)の中央より一方側で作用部材16に当接する第一の当接部材としてのねじ17と、サーマルヘッド9aのX方向の中央より他方側で作用部材16に当接する第二の当接部材としてのねじ17と、が含まれている。よって、X方向の一方側でサーマルヘッド9aのプラテンローラ5への押付力を大きくする(あるいは小さくする)場合、およびX方向の他方側で押付力を大きくする(あるいは小さくする)場合の双方に、対応しやすくなる。

【0023】

また、本実施形態にかかるプリンタ1では、複数の当接部材としての全てのねじ17に対応して、凸部としての膨出部16cが設けられている。よって、作業者は、作用部材16をX方向に移動させることで、サーマルヘッド9aのプラテンローラ5への押付力を、複数のねじ17について同様に可変設定しやすくなる。特に、本実施形態のように、全てのねじ17に対応して同じ形状(プロファイル)の膨出部16cが設けられている場合には、作用部材16を、サーマルヘッド9aのプラテンローラ5への押付力を、X方向に差を生じることなく均等に変化させる手段として、用いることができる。この場合、複数のねじ17を、押付力をX方向に沿って変化させる手段として用いることができる。

【0024】

そして、本実施形態では、膨出部16cの突出量がX方向に沿って漸増しているため、作業者が作用部材16のX方向への移動量を適宜に調整することで、コイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さ、すなわちコイルスプリング15によるサーマルヘッド9aのプラテンローラ5への押付力の大きさを調整することが可能である。

【0025】

また、本実施形態では、作用部材16に、当接部材としてのねじ17を保持する保持部としての凹部16eが設けられた。よって、作用部材16とねじ17との相対的な位置がずれてサーマルヘッド9aのプラテンローラ5への押付力のX方向の分布が変化する等の不都合が生じるのを抑制しやすくなる。

【0026】

また、本実施形態では、作用部材16に、当接部材のZ方向での保持位置が異なる複数の保持部としての凹部16eが設けられた。よって、サーマルヘッド9aのプラテンローラ5への押付力をより多段階に設定しやすくなる。

【0027】

<第2実施形態>

本実施形態では、図7,8に示すように、上記第1実施形態の印字ブロック9に替えて、印字ブロック9Aが設けられている。印字ブロック9Aの各部品は、作用部材16Aを除き、上記第1実施形態と同じである。本実施形態では、ベース部材14、作用部材16A、およびねじ17が、コイルスプリング15の長さを可変設定することにより、コイルスプリング15の弾性的な反発力によるサーマルヘッド9aのプラテンローラ5への押付力を調整する押付力調整機構20Aを、構成している。

【0028】

図7,8から明らかとなるように、本実施形態にかかる作用部材16Aでは、複数の当接部材としてのねじ17の一部(本実施形態では二つのねじ17のうち右側のねじ17)に対応して、凸部としての膨出部16cが設けられている。したがって、図7の状態では、図7の右側のねじ17のみが膨出部16cに当接するため、図7の右側のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL6が、図7の左側のコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さL5より短くなる(L6<L5)。このため、図7の右側のコイルスプリング15による付勢力が図7の左側のコイルスプリング15による付勢力より大きくなる。よって、この場合、サーマルヘッド9aのプラテンローラ5への押付力は、X方向(すなわち、帯状用紙2またはインクリボン6の幅方向)の一方側としての図7の右側で強く、X方向の他方側としての図7の左側で弱くなる。これにより、例えば、X方向に沿って厚さが異なる帯状用紙2に対して印字処理を行う場合に、その厚さによってサーマルヘッド9aのプラテンローラ5への押付力がX方向にばらつくのを抑制し、より良好な印字状態を得やすくなる。

【0029】

また、図8に示すように、作業者が作用部材16Aを図8の右側に移動させると、二つのねじ17の双方が作用部材16Aのベース部16aに当接するため、二つのコイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さが同じ(L5)になる。この状態では、サーマルヘッド9aのプラテンローラ5への押付力は、X方向に沿ってほぼ一定である。

【0030】

以上の本実施形態では、上記第1実施形態と同様の構成に関しては、上記第1実施形態と同様の作用および効果を得ることができる。さらに、本実施形態では、複数の当接部材としてのねじ17の一部に対応して、凸部としての膨出部16cが設けられているため、作業者は、作用部材16AをX方向のいずれか一方(本実施形態では左側)に移動させることによって、サーマルヘッド9aのプラテンローラ5への押付力がX方向に変化する状態を比較的容易に得ることができる。このような構成は、帯状用紙2の厚さがX方向の一方側で厚くなることが予め判明している場合に有利である。

【0031】

また、本実施形態では、膨出部16cの突出量がX方向に沿って漸増しているため、作業者が作用部材16AのX方向への移動量を適宜に調整することで、コイルスプリング15(コイルスプリング15が介在する空間)のZ方向の長さ、すなわちコイルスプリング15によるサーマルヘッド9aのプラテンローラ5への押付力の大きさならびにその大きさのX方向の差(X方向に沿った変化率)を調整することが可能である。

【0032】

<第3実施形態>

本実施形態では、図9〜12に示すように、上記第1および第2実施形態の押付力調整機構20,20Aに替えて、押付力調整機構20Bが設けられている。押付力調整機構20Bは、上記第1および第2実施形態と同様の作用部材16,16A(図9〜12には図示せず、図2,7等参照)に当接する当接部材17Bと、当接部材17Bをベース部材14Bに支持する支持部材19と、当接部材17Bと支持部材19との間に介在するコイルスプリング21と、を有している。当接部材17Bの棒状部17dの先端部17gが、作用部材16,16Aのベース部16aまたは膨出部16cに当接し、図9〜12の下方に、サーマルヘッド9aやプラテンローラ5等(図9〜12には図示せず)が配置される。

【0033】

支持部材19は、円筒状の筒状部19aと、当該筒状部19aの長手方向一端部で外側に張り出すフランジ部19cと、を有している。筒状部19aの貫通孔19bには、当接部材17Bの棒状部17dが挿入されている。

【0034】

筒状部19aの外周面上には、フランジ部19cから間隔をあけて爪部19dが設けられている。そして、図10〜12に示すように、ベース部材14Bの天壁14aに設けられた貫通孔14eに筒状部19aが挿入され、フランジ部19cと爪部19dとの間に天壁14a(の貫通孔14eの周縁部)が挟持される。本実施形態では、このような構成により、ベース部材14Bに、支持部材19が支持される。なお、作業者は、支持部材19を図9〜12の上方側から貫通孔14eに挿入することで、図10〜12に示すような、支持部材19がベース部材14Bに支持された状態を得ることができる。

【0035】

当接部材17Bの棒状部17dの長手方向一端部には、外側に張り出すフランジ部17eが設けられている。そして、当接部材17Bのフランジ部17eと支持部材19のフランジ部19cとの間には、当接部材17Bの棒状部17dの外周の外側に配置されたコイルスプリング21が配置されている。コイルスプリング21は、圧縮ばねとして機能し、支持部材19に対して、当接部材17Bを、図9〜12の上方に押し上げる。

【0036】

当接部材17Bの棒状部17dの外周面上には係合突起17fが設けられている。また、支持部材19の筒状部19aの長手方向他端側の縁部には、係合突起17fと係合可能な複数の切欠19e1〜19e3が設けられている。ここで、切欠19e1〜19e3の深さは、それぞれ異なっている。切欠19e1の深さが最も深く、次に切欠19e2の深さが深く、切欠19e3の深さが最も浅い。

【0037】

図10に示すように、係合突起17fが最も深い切欠19e1に挿入されて相互に係合する状態では、当接部材17Bが最も図10の上方に位置するため、ベース部材14Bの天壁14aからサーマルヘッド9a側(図10の下側)への突出長P1が最も短くなる。また、図11に示すように、係合突起17fが次に深い(切欠19e1より浅い)切欠19e2に挿入されて相互に係合する状態では、当接部材17Bが図10の状態よりもさらにサーマルヘッド9a側(図11の下側)に位置するため、ベース部材14Bの天壁14aからサーマルヘッド9a側への突出長P2は、図10の状態での突出長P1より大きくなる。そして、図12に示すように、係合突起17fが最も浅い(切欠19e2より浅い)切欠19e3に挿入されて相互に係合する状態では、当接部材17Bが図11の状態よりもサーマルヘッド9a側(図12の下側)に位置するため、ベース部材14Bの天壁14aからサーマルヘッド9a側への突出長P3は、図11の状態での突出長P2より大きくなる。

【0038】

したがって、作業者は、図10〜12に示すように、係合部としての係合突起17fが係合する被係合部としての切欠19e1〜19e3を選択的に切り替えることで、当接部材17Bの棒状部17dの突出長を可変設定することができる。具体的には、作業者は、当接部材17Bを図9〜12の上方から手指等で押し込んで係合突起17fと切欠19e1〜19e3の係合を解除し、係合突起17fがいずれかの切欠19e1〜19e3に対応する位置に位置するように当接部材17Bをその中心軸回りに回動させ、当接部材17Bから手指等を離すことにより、図10〜12に示す状態のいずれかの状態(すなわち、係合突起17fがいずれかの切欠19e1〜19e3に係合した状態)に切り替えることができる。本実施形態によれば、作業者は、当接部材17Bの突出長をより容易に切り替えることができ、コイルスプリング15(図9〜12には図示せず)の付勢力をより容易に切り替えることができる。これにより、印字すべき1ライン上において、サーマルヘッドの押付力を変更することが可能となるため、1ライン上において押付力が不均一であった場合であっても、当接部材17Bの突出長を切り替えて1ライン上での印字の濃淡のばらつきを抑制することが可能となる。そして、以上の本実施形態でも、上記第1,第2実施形態と同様の構成に関しては、上記第1,第2実施形態と同様の作用および効果を得ることができる。

【0039】

以上、本発明の好適な実施形態について説明したが、本発明は上記実施形態には限定されず、種々の変形が可能である。例えば、サーマルヘッドは、伸長ばねとしてのコイルスプリングによってプラテンローラ側へ押し付けられたり、板ばね等のコイルスプリング以外の付勢部材によってプラテンローラ側へ押し付けられたりすることができる。また、作用部材には、膨出部等の凸部に替えて、凹部(例えば傾斜面を有した凹部や、段差状の凹部等)を設けることができる。また、各構成要素(プリンタ、帯状用紙、被印字媒体、サーマルヘッド、プラテンローラ、付勢部材、押付力調整機構、ベース部材、作用部材、当接部材、支持部材、凹部、凸部、膨出部、保持部、係合部、被係合部、係合突起、切欠等)のスペック(方式や、構造、形状、大きさ、長さ、幅、深さ、厚さ、断面積、重量、数、材質、配置、位置等)は、適宜に変更して実施することができる。

【0040】

上記実施形態によれば、サーマルヘッドのプラテンローラへの押付力を被印字媒体の幅方向に沿って異ならせることができる。

【符号の説明】

【0041】

1 プリンタ

5 プラテンローラ

9a サーマルヘッド

14,14B ベース部材

15 コイルスプリング(付勢部材)

16,16A 作用部材

16c 膨出部

16e 凹部(保持部)

17 ねじ(当接部材)

17B 当接部材

20,20A,20B 押付力調整機構

【先行技術文献】

【特許文献】

【0042】

【特許文献1】特開2004−58553

【特許請求の範囲】

【請求項1】

帯状体の幅方向に沿うサーマルヘッドと、

前記幅方向に相互に離間して配置され、伸長または圧縮に対する弾性的な反発力によって前記サーマルヘッドを前記幅方向に沿うプラテンローラに向けて押し付ける複数の付勢部材と、

前記複数の付勢部材の伸縮量を可変することにより前記サーマルヘッドの押付力を可変する押付力調整機構と、

を備え、

前記押付力調整機構は、

ベース部材と、

前記ベース部材に対する前記幅方向の位置を可変可能な状態で配置され、前記複数の付勢部材を伸長または圧縮させる作用部材と、

前記作用部材と当接し、当該作用部材との当接位置を前記付勢部材の伸縮方向に可変可能な状態で前記ベース部材に支持され、前記当接位置の可変によって前記作用部材による前記付勢部材の伸縮量を可変する複数の当接部材と、

前記伸縮方向に突出または没入した状態で前記作用部材の前記当接部材との当接位置に設けられ、前記作用部材の前記ベース部材に対する前記幅方向の位置の可変によって前記作用部材による前記付勢部材の伸縮量を可変する凹部または凸部と、

を有したことを特徴とするプリンタ。

【請求項2】

前記複数の当接部材として、前記サーマルヘッドの前記幅方向の中央より前記幅方向の一方側で前記作用部材に当接する第一の当接部材と、前記サーマルヘッドの前記幅方向の中央より前記幅方向の他方側で前記作用部材に当接する第二の当接部材と、を含むことを特徴とする請求項1に記載のプリンタ。

【請求項3】

前記複数の当接部材の全てに対応して、前記凹部または凸部が設けられたことを特徴とする請求項1または2に記載のプリンタ。

【請求項4】

前記複数の当接部材の一部に対応して、前記凹部または凸部が設けられたことを特徴とする請求項1〜3のうちいずれか一つに記載のプリンタ。

【請求項5】

前記作用部材に、前記当接部材を保持する保持部が設けられたことを特徴とする請求項1〜4のうちいずれか一つに記載のプリンタ。

【請求項6】

前記作用部材に、前記当接部材の前記伸縮方向での保持位置が異なる複数の前記保持部が設けられたことを特徴とする請求項5に記載のプリンタ。

【請求項1】

帯状体の幅方向に沿うサーマルヘッドと、

前記幅方向に相互に離間して配置され、伸長または圧縮に対する弾性的な反発力によって前記サーマルヘッドを前記幅方向に沿うプラテンローラに向けて押し付ける複数の付勢部材と、

前記複数の付勢部材の伸縮量を可変することにより前記サーマルヘッドの押付力を可変する押付力調整機構と、

を備え、

前記押付力調整機構は、

ベース部材と、

前記ベース部材に対する前記幅方向の位置を可変可能な状態で配置され、前記複数の付勢部材を伸長または圧縮させる作用部材と、

前記作用部材と当接し、当該作用部材との当接位置を前記付勢部材の伸縮方向に可変可能な状態で前記ベース部材に支持され、前記当接位置の可変によって前記作用部材による前記付勢部材の伸縮量を可変する複数の当接部材と、

前記伸縮方向に突出または没入した状態で前記作用部材の前記当接部材との当接位置に設けられ、前記作用部材の前記ベース部材に対する前記幅方向の位置の可変によって前記作用部材による前記付勢部材の伸縮量を可変する凹部または凸部と、

を有したことを特徴とするプリンタ。

【請求項2】

前記複数の当接部材として、前記サーマルヘッドの前記幅方向の中央より前記幅方向の一方側で前記作用部材に当接する第一の当接部材と、前記サーマルヘッドの前記幅方向の中央より前記幅方向の他方側で前記作用部材に当接する第二の当接部材と、を含むことを特徴とする請求項1に記載のプリンタ。

【請求項3】

前記複数の当接部材の全てに対応して、前記凹部または凸部が設けられたことを特徴とする請求項1または2に記載のプリンタ。

【請求項4】

前記複数の当接部材の一部に対応して、前記凹部または凸部が設けられたことを特徴とする請求項1〜3のうちいずれか一つに記載のプリンタ。

【請求項5】

前記作用部材に、前記当接部材を保持する保持部が設けられたことを特徴とする請求項1〜4のうちいずれか一つに記載のプリンタ。

【請求項6】

前記作用部材に、前記当接部材の前記伸縮方向での保持位置が異なる複数の前記保持部が設けられたことを特徴とする請求項5に記載のプリンタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−35569(P2012−35569A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−179580(P2010−179580)

【出願日】平成22年8月10日(2010.8.10)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月10日(2010.8.10)

【出願人】(000003562)東芝テック株式会社 (5,631)

【Fターム(参考)】

[ Back to top ]