プリントヘッド用基板、チップ実装用治具、プリントヘッド、画像形成装置、及びチップ実装方法

【課題】製造コストの増加を抑えつつ、プリントヘッドの結像位置を高い精度で確保すること。

【解決手段】複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装され、前記一方向に走査可能なプリントヘッド用の基板であって、前記一方向に沿って形成され、前記基板を位置決めする複数の孔を有する。

【解決手段】複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装され、前記一方向に走査可能なプリントヘッド用の基板であって、前記一方向に沿って形成され、前記基板を位置決めする複数の孔を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリントヘッド用基板、チップ実装用治具、プリントヘッド、画像形成装置、及びチップ実装方法に関する。

【背景技術】

【0002】

近年、複写機、ファクシミリ、プリンタ等の画像形成装置の高画質化及び高生産性の要求が高まっている。その対策として、例えば、駆動ローラや感光ドラムといった可動部の動作精度や、各部品の寸法精度や組み付け精度等の向上が図られていた。

【0003】

これらの対策の中で、プリントヘッドの結像位置の精度の向上ついて説明する。結像位置のずれとしてはレンズから焦点までの距離のずれと、感光ドラム上での結像位置のずれがある。例えば、感光ドラム上での結像位置がずれると、記録媒体に形成される画像に歪みが生じる。さらにカラーの画像を形成するとき、色ごとに複数のプリントヘッドを備えていれば、それぞれのプリントヘッドにおける結像位置がずれて色むらが生じる。

【0004】

このような問題の対策として、例えば、特許文献1では、基板上でのLEDの位置精度を向上するため、基板に溝を形成し、そこにLEDを有するチップをはめ込むように配置している。また、特許文献2では、プリントヘッドに、発光素子の光軸の向き、またはロッドレンズの向きを調整するためのカムや調整ねじ等の調整手段を設けている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−296284号公報

【特許文献2】特開2001−239693号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の構成では、溝を形成するために基板上に絶縁層を形成する必要があり、LEDチップの実装位置の精度を確保するためには、絶縁層の形成位置の精度を確保しなくてはならない。しかし、絶縁層の形成位置について高い精度を確保することは困難である。

【0007】

また、特許文献2の構成では、プリントヘッドの構造の複雑化及び部品点数の増加、さらに、手直しの工程が必要となり、その結果、製造コストが増加することになる。

【0008】

そこで、本発明は、製造コストの増加を抑えつつ、プリントヘッドの結像位置を高い精度で確保することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明によれば、複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装され、前記一方向に走査可能なプリントヘッド用の基板であって、前記一方向に沿って形成され、前記基板を位置決めする複数の孔を有することを特徴とする基板が提供される。

【0010】

また、本発明によれば、複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装された基板と、前記複数のLEDから発光された光を結像させるための複数のロッドレンズを有する筺体とを備え、前記一方向に走査可能なプリントヘッドであって、前記基板は、前記一方向に沿って形成された複数の孔を有し、前記筺体は、前記複数の孔に対応する位置に形成された複数の突起を有することを特徴とするプリントヘッドが提供される。

【0011】

さらに、本発明によれば、治具を用いて、複数のLEDが一方向に沿ってそれぞれ配列された複数のチップを、前記一方向に沿って基板に実装する方法であって、前記基板は、前記一方向に沿って形成された複数の孔を有し、前記治具は、前記複数の孔に対応する位置に複数の突起が形成された板状部材であり、前記孔に対応した前記突起を差し込むことで前記基板を前記治具に固定する工程と、前記治具に固定された前記基板に前記複数のチップを実装する工程とを含むことを特徴とする方法が提供される。

【発明の効果】

【0012】

上記構成では、基板に設けた複数の孔に対応した治具を用いて基板を固定してチップを実装することができ、基板上のチップの実装位置の精度が向上し、それにより、プリントヘッドの結像位置のずれを抑えることができる。孔は汎用の装置により容易かつ高精度の位置及び寸法で形成することができる。したがって、本発明により、製造コストの増加を抑えつつ、プリントヘッドの結像位置を高い精度で確保することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る画像形成装置の構成の一例を示す図。

【図2】図1に示した画像形成装置に搭載されたプリントヘッドと感光体を示す斜視図。

【図3】図1に示した画像形成装置に搭載されたプリントヘッドの詳細を示す断面図。

【図4A】LEDプリントヘッド用の配線基板上のチップの配置の一例を示す図。

【図4B】LEDプリントヘッド用の配線基板上のチップの配置の一例を示す図。

【図5】LEDチップの実装の際に配線基板を固定する方法の一例を示す図。

【図6】LEDチップの実装の際、配線基板が副走査方向に反る様子を示す図。

【図7】LEDチップの実装の際に配線基板を固定する方法を示す図。

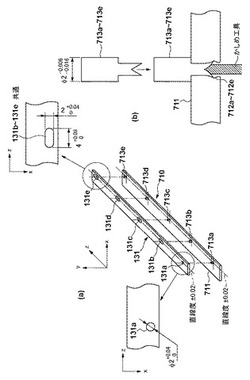

【図8】本発明の一実施形態に係る配線基板と治具を示す図。

【図9】(a)配線基板及び(b)治具の一例を示す断面図。

【図10】配線基板側の孔と治具側のピンの配置についての他の実施例を示す図。

【図11】LEDチップが実装された配線基板を筺体に組み付ける方法を示す図。

【図12A】(a)LEDプリントヘッドにおけるLEDとロッドレンズとの位置関係と(b)CCDカメラによって検出される光の分布の一例を示す図。

【図12B】(a)LEDプリントヘッドにおけるLEDとロッドレンズとの位置関係と(b)CCDカメラによって検出される光の分布の一例を示す図。

【図13】断面が放物線となる筐体内面を有するLEDプリントヘッドの断面図。

【発明を実施するための形態】

【0014】

以下、本発明を適用できる好適な実施形態について、添付図面を参照しながら、さらに具体的かつ詳細に説明する。なお、既に説明した部分には同一符号を付し重複説明を省略する。

【0015】

<画像形成装置の構成>

図1は、本発明の一実施形態に係る画像形成装置の構成の一例を示す図である。

【0016】

画像形成装置は、イエロー、マゼンタ、シアン、黒の4つの像形成ステーションを有している。なお、符号の中の数字の後に付されたa〜dはそれぞれイエロー、マゼンタ、シアン、黒の像形成部に対応する。以降の説明ではa〜dの表記を省略する。なお、像形成ステーションの構成は、これに限られず、例えば、6色のカラーに対応していてもよいし、モノクロのみの対応であってもよい。

【0017】

画像形成装置は、感光体110、1次帯電器120、プリントヘッド130、現像器140、クリーナー160、1次転写ローラ153、中間転写ベルト151、中間転写ベルトクリーナー155、2次転写ローラ156、157、及び定着器170を具備する。感光体110は、例えば、感光ドラムである。

【0018】

ここで、感光体110は、像担持体として機能する。感光体110は、1次帯電器(1次帯電ローラ)120が印加する帯電高圧の作用により所定の極性・電位に一様に帯電処理される。

【0019】

プリントヘッド130は、本実施形態ではLEDプリントヘッドで、一様に帯電された感光体110に向けて光Lを発光し、画像信号に応じた露光処理を行なう。これにより、感光体110上には、例えば、色成分像(例えば、イエロー、マゼンタ、シアン、ブラック)に対応した静電潜像が形成される。

【0020】

現像器140は、現像剤(例えば、トナー)を担持する現像剤担持体として機能する。現像器140は、感光体110上に形成された静電潜像に現像剤を付着させる。これにより、感光体110に現像剤が現像される。

【0021】

一次転写ローラ(1次転写部)153は、中間転写ベルト151を挟んで、感光体110の対向位置に配置されている。感光体110上の静電潜像は、一次転写ローラ153に印加した静電気の作用により中間転写ベルト151に転写される。中間転写ベルト151は、感光体110から転写された像を2次転写ローラ156、157によって記録媒体180(例えば、用紙)上に転写する。これにより、記録媒体180上にトナー像が形成される。記録媒体180に転写されたトナー像は、定着器170によって定着される。これにより、記録媒体180上にカラー画像が形成される。

【0022】

感光体110上に残った転写残トナーは、クリーナー160によって回収され、中間転写ベルト151に残った転写残トナーは、中間転写ベルトクリーナー155によって回収される。

【0023】

<プリントヘッドの構成>

図2は、図1に示した画像形成装置に搭載されたプリントヘッドと感光体を示す斜視図である。プリントヘッド130及び感光体110は主走査可能な方向(z方向)を長手方向として画像形成装置に取り付けられている。すなわち、プリントヘッド130及び感光体110は主走査方向に延設される。

【0024】

図3は、図1に示した画像形成装置に搭載されたプリントヘッドの詳細を示す断面図である。切断面は図2におけるxy平面とする。図に示す通り、プリントヘッド130は、発光体であるLED133を有するチップ132が実装され配線基板131と、ロッドレンズアレイ(例えば、セルフォック(登録商標)レンズアレイ)135を備えた筺体134を具備する。チップ132上のLED133から発光された光は、ロッドレンズアレイ135を通り、感光体110表面上の露光位置111で結像する。

【0025】

図4Aは、LEDプリントヘッド用の配線基板のチップの配置の一例を示す図である。チップ132上には、複数のLED133が、一方向(z方向)に沿って所定の間隔P(設計値)で直線状に配列されている。この例では、一般的に、隣り合うチップ間のLEDの間隔Xは、チップ内でのLEDの間隔Pよりも大きくなり、記録媒体180に形成される画像に白スジが発生しやすくなる。

【0026】

この対策として、図4Bのような変形例がある。各チップをz方向に沿って、かつ隣り合うチップどうしを副走査方向(x方向)に交互にずらすように、すなわち、配線基板131上でチップ132を千鳥状に配列(千鳥配列)させる。

【0027】

<LEDチップの実装方法>

配線基板131上へのLEDチップ132の実装は、配線基板131が治具等に固定された状態で行われる。図5は、LEDチップの実装の際に配線基板を固定する方法の一例を示す図である。まず、図5(a)に示すように、配線基板131をステージ510上にセットし、配線基板131及びステージ510の上から押さえ部材520をセットする。この状態で、図5(b)の断面図に示すように、配線基板131はステージ510の上面と押さえ部材520の当接面521とに挟まれ、配線基板131が固定される。

【0028】

この方法では、基板面に対して垂直方向(y方向)の位置は押さえ部材の当接面521(またはステージ510の上面)で定めることができる。しかし、基板面方向(zx平面)での位置を定める構成はなく、特に押さえ部材による固定時に、配線基板131が副走査方向(x方向)に力が加わり反るという問題が発生している。図6は、LEDチップの実装の際、配線基板が副走査方向に反る様子を示す図である。図6(a)の点線は固定前の配線基板131の形状で、これが押さえ部材520に固定されると、配線基板131にx方向の外力がかかり、実線に示すようにx方向に反る。この状態でチップ132が実装され、その後、固定を解除すると、配線基板131は外力から解放され元の形状に戻る一方、図6(b)に示すように、チップの位置が実装された位置に対してずれる。

【0029】

以上のことから、本実施形態では、上記構成に対して、配線基板131の固定時にzx平面での位置を定めるための構成を設けることとし、以下にその構成を説明する。図7は、LEDチップの実装の際に配線基板を固定する方法を示す図である。図7(a)からわかるように、本実施形態では、配線基板131は治具710にセットされている点が、上記1例と異なる。配線基板131が押さえ部材520によって固定された状態の側面図を図7(b)に示す。図8は、本発明の一実施形態に係る配線基板と治具を示す図である。図8(a)に示す通り本実施形態では配線基板131に一方向(z方向)に沿って位置決め孔131a(基準孔)、及び131b〜e(長孔)が設けられている。一方、治具710は配線基板131の孔に対応する位置に複数の突起(ピン)713a〜eが形成された板状部材である。ピンは図8(b)の断面図に示すように、板状部材711に設けられた孔712a〜eにおいて、かしめピン713a〜eをかしめることにより取り付けられる。孔712に差し込んだ突起(ピン)713は、板状部材711の裏側に出っ張りなく仕上げられることが良い。本実施形態では図8(b)のように、ピンの下端は孔の中にあり、かしめ工具によって、この下端部を孔712の内壁に向かって変形させる。この取り付け方法により、ピンは、その下端部と孔712の内壁との摩擦力によって板状部材711に固定される。なお、ピンの取り付け方法はこれに限らず、材料によっては接着等を用いて取り付けてもよい。図8(a)に示すように、それぞれの位置決め孔131a〜eに対応するピン713a〜eを差し込んで、配線基板131を治具710にセットする。

【0030】

その後、図7に示したように、配線基板131が固定された状態で、ダイボンダ−を用いてチップ132の実装が行われる。なお、孔及びピンの数は5個に限らず、2〜4個または6個以上であってもよい。

【0031】

以下、再び図8を参照しながら、配線基板131と治具710の設計についての具体例を説明する。本実施形態における配線基板131は、長さ(z)310mm、幅(x)10mm、厚さ(y)1.6mmである。また、配線基板131には一端から31mmの場所に、x及びz方向の基準孔131aとなるφ2.0(寸法公差0〜+0.04)mmの円形の孔が設けられている。その他の4つの孔131b〜eは、長さ4.0(寸法公差0〜+0.08)mm、幅2.0(寸法公差0〜+0.04)mmの長孔で、131a及び131b〜eは62mmピッチで等間隔に配置されている。さらに、1列に配置されている各長孔131b〜eの位置は、基準孔131aに対して直線度で±0.02mm、z方向で±0.5mmの公差とする。なお、直線度は基準孔131a及び基準孔から最も遠い長孔131eの中心を結ぶ直線を基準とする。

【0032】

一方、治具710は、長さ(z)330mm、幅(x)15mm、厚さ(y)0.8mmである。治具710の一端から41mmの場所に、基準孔131aに対応するピン713aが設けられ、配線基板側の長穴131b〜eに対応するピン713b〜eが62mmピッチで設けられている。治具側のピン713a〜eはいずれもφ2.0mm(寸法公差−0.006〜−0.016)mmである。各長孔131b〜eに対応する各ピン713b〜eの位置は、基準孔131aに対応するピン713aに対してx方向で±0.02mm、z方向で±0.5mmの公差とする。なお、直線度は基準孔に対応するピン713a及び当該ピンから最も遠いピン713eを結ぶ直線を基準とする。

【0033】

図9は、(a)配線基板及び(b)治具の一例を示す断面図である。以下この図を参照しながら、両部材の剛性について説明する。配線基板131を治具710にセットすることによる十分な効果を得るためには、x方向の変形に対する剛性は、治具710の方が配線基板131よりも高いことが望ましい。ここで剛性とは、例えば、曲げ剛性で、材料のヤング率Eとx方向の断面2次モーメントIxとの積である。配線基板131について、材料はガラス布を基材とするエポキシ樹脂銅張積層板(FR−4)で、本実施形態では、三菱ガス化学製EL190で、ヤング率は27GPaである。また、上記の通りy=1.6mm、x=10mmで、Ix=1.33×10−10m4となり、曲げ剛性EIx=3.6N・m2が算出される。一方、治具710について、材料はSPCCでヤング率195GPa、上記の通りy=0.8mm、x=15mmで、Ix=2.25×10−10m4となり、曲げ剛性EIx=44N・m2が算出される。算出された値を比較すると、治具の板状部材711の方が配線基板131よりも高い曲げ剛性を有することが分かる。

【0034】

これらの構成により、配線基板131は、治具上でのzx平面上の位置が定められる。図10は、配線基板側の孔と治具側のピンの配置についての他の実施例を示す図である。本実施形態では、配線基板側の孔1つに対して対応するピンは1つであったが、図10(a)に示すような、配線基板側の長孔1つに対して複数で対応させてもよく、図10(b)に示すように、1つの治具に対して複数の配線基板をセットしてもよい。また、本実施形態では配線基板側の孔を貫通孔としたが、孔位置にも配線がある等の場合においては、貫通させない構成を採用することもできる。さらに、配線基板を搬送するコンベアまたはチップを実装するための装置にピンを設けて、配線基板を直接コンベアまたは実装装置にセットしてもよい。

【0035】

<筺体への組み付け方法>

図11は、LEDチップが実装された配線基板を筺体に組み付ける方法を示す図である。図に示す通り本実施形態では、筺体134は配線基板131の孔に対応する位置に複数の突起(ピン)134a〜eを有する。組み付け時には、図11(a)に示すように、筺体の各ピン134a〜eを、配線基板131の対応する孔131a〜eに差し込む。配線基板を筺体へ組み付けた状態の、差し込み部の断面図を図11(b)に示す。なお、本実施形態において、筐体134は、剛性と寸法精度を考慮して樹脂より熱的寸法変化の少ない金属材であるアルミニウム合金を用いたダイカストにより製作する。このアルミニウム合金からなる筐体の基板が当接する面にピンを埋め込む穴を加工し、その穴にSKS鋼材で製作したピンを埋め込むことによりピン134a〜eが設けられる。この際、ピン134a〜eの位置及び寸法公差は、治具710のピン713a〜eと同様とする。

【0036】

また、筐体134は、エンジニアリングプラスチックから突起を含めて一体に射出成型で製作することができる。機械的特性や寸法安定性の観点からポリカーボネート(PC)樹脂や変性ポリフェニレンサルファイド(PPS)樹脂等が良い。特にガラス繊維フィラーを加えて剛性等を強化したポリカーボネート樹脂を用いることができる。

【0037】

筺体のピン134a〜eはいずれもφ2.0mm(寸法公差−0.006〜−0.016)mmで、配線基板側と同様に62mmピッチで設けられている。各長孔131b〜eに対応する各ピン134b〜eの位置は、基準孔131aに対応するピン134aに対して直線度で±0.02mm、z方向で±0.5mmの公差とする。なお、直線度は基準孔に対応するピン134a及び当該ピンから最も遠いピン134eを結ぶ直線を基準とする。

【0038】

<本実施形態の効果>

上記構成では、基板に設けた複数の孔に対応した治具を用いて基板を固定してチップを実装することができ、基板上のチップの実装位置の精度が向上し、それにより、プリントヘッドの結像位置のずれを抑えることができる。基板の孔はマシニングセンタ等の汎用の装置により容易かつ高精度の位置及び寸法で形成することができる。したがって、本実施形態により、製造コストの増加を抑えつつ、LEDプリントヘッドの結像位置を高い精度で確保することができる。

【0039】

さらに、組み付ける筐体側にもチップの実装の際に用いた孔に対応したピンを設けることで、実装時の基板及び治具の位置関係と、組み付け時の基板及び筺体の位置関係とを対応させることができる。したがって、基板上のLEDと筺体に備えられたロッドレンズとの位置関係の精度を向上させることができ、LEDプリントヘッドの結像位置の精度をさらに向上させることができる。

【0040】

<本実施形態の適用例>

以下、本実施形態の構成を適用して、LEDプリントヘッドによる感光体への露光の際のノイズの発生を防止するための構成について説明する。

【0041】

図12A及び図12Bは、(a)LEDプリントヘッドにおけるLEDとロッドレンズとの位置関係と(b)CCDカメラによって検出される光の分布の一例を示す図である。図中、LEDから発光された光を実線で、筐体内壁で反射した光を点線で示す。

【0042】

図12A(a)では、ロッドレンズ135の入射面135aが筐体にロッドレンズをはめ込むための筒状部134fの中にある。この構造では、LED133から発光された光が、筒状部134fの内壁に当たり、反射する。反射した光がロッドレンズ135を通過すると、感光体上の本来の結像位置とは異なる位置に当たり、これがノイズとなる。この様子をCCDカメラで撮影した像を、図12A(b)に示す。この図では、本来の結像位置以外の部分にも像(ノイズ)が見られる。

【0043】

図12B(a)では、ロッドレンズ135の入射面135aが筐体にロッドレンズをはめ込むための筒状部134fの下端よりも下にある。ここでは、筐体内壁134gに反射防止膜の塗装を行う。この構造では、筐体内壁による1次反射光がロッドレンズ135に達することを防止でき、上記のノイズを低減することができる。この様子をCCDカメラで撮影した像を、図12B(b)に示す。図12A(b)に比べて、ノイズが低減されていることが分かる。

【0044】

図13は、断面が放物線となる筐体内壁を有するLEDプリントヘッドの断面図である。この構成では、図12Bに示す構成に加え、さらに筺体内壁134gの断面を、光軸134hに対して対称な、x=ay2+bとなる放物線(x:副走査方向、y:光軸方向、a及びbは設計された寸法によって決まる値)とする。ここで、放物線の頂点134iはLED133と同じ高さとして、焦点となる位置にLED133を配置している。そのため、図に示すように、LED133から発光された光は筐体内壁134gに当たり、反射防止膜により減衰された反射光は水平方向になり、反対側の内壁に当たる。反対側の内壁に当たった光はさらに減衰し再びLED133に戻り、そこで反射または散乱(または乱反射)する。この反射光は、LED133から発光された光と同様、筐体内壁に当たると、上記の通り再びLED133に戻る。そのため、この構成では筐体内壁に当たった光が、直接ロッドレンズ135には到達せず、図12Bの例よりもさらに効果的に、本来の結像位置以外の部分に像(ノイズ)が形成されることを防止できる。

【0045】

図13に示すような構成において、LED133が放物線の焦点からずれると上記のような効果が得られなくなる。ここで、本実施形態のように配線基板にピンを差し込むための構成を設けることで、配線基板上のLEDと筺体に備えられたロッドレンズとの位置関係の精度を確保し、十分な効果を得ることができる。

【0046】

なお、上記適用例では筐体内壁134gを反射防止面とするための処理を行っているが、筐体内壁134gで乱反射された光は弱く、上記形状とするだけで十分な効果が得られる場合は、この処理を行わなくてもよい。

【技術分野】

【0001】

本発明は、プリントヘッド用基板、チップ実装用治具、プリントヘッド、画像形成装置、及びチップ実装方法に関する。

【背景技術】

【0002】

近年、複写機、ファクシミリ、プリンタ等の画像形成装置の高画質化及び高生産性の要求が高まっている。その対策として、例えば、駆動ローラや感光ドラムといった可動部の動作精度や、各部品の寸法精度や組み付け精度等の向上が図られていた。

【0003】

これらの対策の中で、プリントヘッドの結像位置の精度の向上ついて説明する。結像位置のずれとしてはレンズから焦点までの距離のずれと、感光ドラム上での結像位置のずれがある。例えば、感光ドラム上での結像位置がずれると、記録媒体に形成される画像に歪みが生じる。さらにカラーの画像を形成するとき、色ごとに複数のプリントヘッドを備えていれば、それぞれのプリントヘッドにおける結像位置がずれて色むらが生じる。

【0004】

このような問題の対策として、例えば、特許文献1では、基板上でのLEDの位置精度を向上するため、基板に溝を形成し、そこにLEDを有するチップをはめ込むように配置している。また、特許文献2では、プリントヘッドに、発光素子の光軸の向き、またはロッドレンズの向きを調整するためのカムや調整ねじ等の調整手段を設けている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−296284号公報

【特許文献2】特開2001−239693号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1の構成では、溝を形成するために基板上に絶縁層を形成する必要があり、LEDチップの実装位置の精度を確保するためには、絶縁層の形成位置の精度を確保しなくてはならない。しかし、絶縁層の形成位置について高い精度を確保することは困難である。

【0007】

また、特許文献2の構成では、プリントヘッドの構造の複雑化及び部品点数の増加、さらに、手直しの工程が必要となり、その結果、製造コストが増加することになる。

【0008】

そこで、本発明は、製造コストの増加を抑えつつ、プリントヘッドの結像位置を高い精度で確保することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明によれば、複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装され、前記一方向に走査可能なプリントヘッド用の基板であって、前記一方向に沿って形成され、前記基板を位置決めする複数の孔を有することを特徴とする基板が提供される。

【0010】

また、本発明によれば、複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装された基板と、前記複数のLEDから発光された光を結像させるための複数のロッドレンズを有する筺体とを備え、前記一方向に走査可能なプリントヘッドであって、前記基板は、前記一方向に沿って形成された複数の孔を有し、前記筺体は、前記複数の孔に対応する位置に形成された複数の突起を有することを特徴とするプリントヘッドが提供される。

【0011】

さらに、本発明によれば、治具を用いて、複数のLEDが一方向に沿ってそれぞれ配列された複数のチップを、前記一方向に沿って基板に実装する方法であって、前記基板は、前記一方向に沿って形成された複数の孔を有し、前記治具は、前記複数の孔に対応する位置に複数の突起が形成された板状部材であり、前記孔に対応した前記突起を差し込むことで前記基板を前記治具に固定する工程と、前記治具に固定された前記基板に前記複数のチップを実装する工程とを含むことを特徴とする方法が提供される。

【発明の効果】

【0012】

上記構成では、基板に設けた複数の孔に対応した治具を用いて基板を固定してチップを実装することができ、基板上のチップの実装位置の精度が向上し、それにより、プリントヘッドの結像位置のずれを抑えることができる。孔は汎用の装置により容易かつ高精度の位置及び寸法で形成することができる。したがって、本発明により、製造コストの増加を抑えつつ、プリントヘッドの結像位置を高い精度で確保することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る画像形成装置の構成の一例を示す図。

【図2】図1に示した画像形成装置に搭載されたプリントヘッドと感光体を示す斜視図。

【図3】図1に示した画像形成装置に搭載されたプリントヘッドの詳細を示す断面図。

【図4A】LEDプリントヘッド用の配線基板上のチップの配置の一例を示す図。

【図4B】LEDプリントヘッド用の配線基板上のチップの配置の一例を示す図。

【図5】LEDチップの実装の際に配線基板を固定する方法の一例を示す図。

【図6】LEDチップの実装の際、配線基板が副走査方向に反る様子を示す図。

【図7】LEDチップの実装の際に配線基板を固定する方法を示す図。

【図8】本発明の一実施形態に係る配線基板と治具を示す図。

【図9】(a)配線基板及び(b)治具の一例を示す断面図。

【図10】配線基板側の孔と治具側のピンの配置についての他の実施例を示す図。

【図11】LEDチップが実装された配線基板を筺体に組み付ける方法を示す図。

【図12A】(a)LEDプリントヘッドにおけるLEDとロッドレンズとの位置関係と(b)CCDカメラによって検出される光の分布の一例を示す図。

【図12B】(a)LEDプリントヘッドにおけるLEDとロッドレンズとの位置関係と(b)CCDカメラによって検出される光の分布の一例を示す図。

【図13】断面が放物線となる筐体内面を有するLEDプリントヘッドの断面図。

【発明を実施するための形態】

【0014】

以下、本発明を適用できる好適な実施形態について、添付図面を参照しながら、さらに具体的かつ詳細に説明する。なお、既に説明した部分には同一符号を付し重複説明を省略する。

【0015】

<画像形成装置の構成>

図1は、本発明の一実施形態に係る画像形成装置の構成の一例を示す図である。

【0016】

画像形成装置は、イエロー、マゼンタ、シアン、黒の4つの像形成ステーションを有している。なお、符号の中の数字の後に付されたa〜dはそれぞれイエロー、マゼンタ、シアン、黒の像形成部に対応する。以降の説明ではa〜dの表記を省略する。なお、像形成ステーションの構成は、これに限られず、例えば、6色のカラーに対応していてもよいし、モノクロのみの対応であってもよい。

【0017】

画像形成装置は、感光体110、1次帯電器120、プリントヘッド130、現像器140、クリーナー160、1次転写ローラ153、中間転写ベルト151、中間転写ベルトクリーナー155、2次転写ローラ156、157、及び定着器170を具備する。感光体110は、例えば、感光ドラムである。

【0018】

ここで、感光体110は、像担持体として機能する。感光体110は、1次帯電器(1次帯電ローラ)120が印加する帯電高圧の作用により所定の極性・電位に一様に帯電処理される。

【0019】

プリントヘッド130は、本実施形態ではLEDプリントヘッドで、一様に帯電された感光体110に向けて光Lを発光し、画像信号に応じた露光処理を行なう。これにより、感光体110上には、例えば、色成分像(例えば、イエロー、マゼンタ、シアン、ブラック)に対応した静電潜像が形成される。

【0020】

現像器140は、現像剤(例えば、トナー)を担持する現像剤担持体として機能する。現像器140は、感光体110上に形成された静電潜像に現像剤を付着させる。これにより、感光体110に現像剤が現像される。

【0021】

一次転写ローラ(1次転写部)153は、中間転写ベルト151を挟んで、感光体110の対向位置に配置されている。感光体110上の静電潜像は、一次転写ローラ153に印加した静電気の作用により中間転写ベルト151に転写される。中間転写ベルト151は、感光体110から転写された像を2次転写ローラ156、157によって記録媒体180(例えば、用紙)上に転写する。これにより、記録媒体180上にトナー像が形成される。記録媒体180に転写されたトナー像は、定着器170によって定着される。これにより、記録媒体180上にカラー画像が形成される。

【0022】

感光体110上に残った転写残トナーは、クリーナー160によって回収され、中間転写ベルト151に残った転写残トナーは、中間転写ベルトクリーナー155によって回収される。

【0023】

<プリントヘッドの構成>

図2は、図1に示した画像形成装置に搭載されたプリントヘッドと感光体を示す斜視図である。プリントヘッド130及び感光体110は主走査可能な方向(z方向)を長手方向として画像形成装置に取り付けられている。すなわち、プリントヘッド130及び感光体110は主走査方向に延設される。

【0024】

図3は、図1に示した画像形成装置に搭載されたプリントヘッドの詳細を示す断面図である。切断面は図2におけるxy平面とする。図に示す通り、プリントヘッド130は、発光体であるLED133を有するチップ132が実装され配線基板131と、ロッドレンズアレイ(例えば、セルフォック(登録商標)レンズアレイ)135を備えた筺体134を具備する。チップ132上のLED133から発光された光は、ロッドレンズアレイ135を通り、感光体110表面上の露光位置111で結像する。

【0025】

図4Aは、LEDプリントヘッド用の配線基板のチップの配置の一例を示す図である。チップ132上には、複数のLED133が、一方向(z方向)に沿って所定の間隔P(設計値)で直線状に配列されている。この例では、一般的に、隣り合うチップ間のLEDの間隔Xは、チップ内でのLEDの間隔Pよりも大きくなり、記録媒体180に形成される画像に白スジが発生しやすくなる。

【0026】

この対策として、図4Bのような変形例がある。各チップをz方向に沿って、かつ隣り合うチップどうしを副走査方向(x方向)に交互にずらすように、すなわち、配線基板131上でチップ132を千鳥状に配列(千鳥配列)させる。

【0027】

<LEDチップの実装方法>

配線基板131上へのLEDチップ132の実装は、配線基板131が治具等に固定された状態で行われる。図5は、LEDチップの実装の際に配線基板を固定する方法の一例を示す図である。まず、図5(a)に示すように、配線基板131をステージ510上にセットし、配線基板131及びステージ510の上から押さえ部材520をセットする。この状態で、図5(b)の断面図に示すように、配線基板131はステージ510の上面と押さえ部材520の当接面521とに挟まれ、配線基板131が固定される。

【0028】

この方法では、基板面に対して垂直方向(y方向)の位置は押さえ部材の当接面521(またはステージ510の上面)で定めることができる。しかし、基板面方向(zx平面)での位置を定める構成はなく、特に押さえ部材による固定時に、配線基板131が副走査方向(x方向)に力が加わり反るという問題が発生している。図6は、LEDチップの実装の際、配線基板が副走査方向に反る様子を示す図である。図6(a)の点線は固定前の配線基板131の形状で、これが押さえ部材520に固定されると、配線基板131にx方向の外力がかかり、実線に示すようにx方向に反る。この状態でチップ132が実装され、その後、固定を解除すると、配線基板131は外力から解放され元の形状に戻る一方、図6(b)に示すように、チップの位置が実装された位置に対してずれる。

【0029】

以上のことから、本実施形態では、上記構成に対して、配線基板131の固定時にzx平面での位置を定めるための構成を設けることとし、以下にその構成を説明する。図7は、LEDチップの実装の際に配線基板を固定する方法を示す図である。図7(a)からわかるように、本実施形態では、配線基板131は治具710にセットされている点が、上記1例と異なる。配線基板131が押さえ部材520によって固定された状態の側面図を図7(b)に示す。図8は、本発明の一実施形態に係る配線基板と治具を示す図である。図8(a)に示す通り本実施形態では配線基板131に一方向(z方向)に沿って位置決め孔131a(基準孔)、及び131b〜e(長孔)が設けられている。一方、治具710は配線基板131の孔に対応する位置に複数の突起(ピン)713a〜eが形成された板状部材である。ピンは図8(b)の断面図に示すように、板状部材711に設けられた孔712a〜eにおいて、かしめピン713a〜eをかしめることにより取り付けられる。孔712に差し込んだ突起(ピン)713は、板状部材711の裏側に出っ張りなく仕上げられることが良い。本実施形態では図8(b)のように、ピンの下端は孔の中にあり、かしめ工具によって、この下端部を孔712の内壁に向かって変形させる。この取り付け方法により、ピンは、その下端部と孔712の内壁との摩擦力によって板状部材711に固定される。なお、ピンの取り付け方法はこれに限らず、材料によっては接着等を用いて取り付けてもよい。図8(a)に示すように、それぞれの位置決め孔131a〜eに対応するピン713a〜eを差し込んで、配線基板131を治具710にセットする。

【0030】

その後、図7に示したように、配線基板131が固定された状態で、ダイボンダ−を用いてチップ132の実装が行われる。なお、孔及びピンの数は5個に限らず、2〜4個または6個以上であってもよい。

【0031】

以下、再び図8を参照しながら、配線基板131と治具710の設計についての具体例を説明する。本実施形態における配線基板131は、長さ(z)310mm、幅(x)10mm、厚さ(y)1.6mmである。また、配線基板131には一端から31mmの場所に、x及びz方向の基準孔131aとなるφ2.0(寸法公差0〜+0.04)mmの円形の孔が設けられている。その他の4つの孔131b〜eは、長さ4.0(寸法公差0〜+0.08)mm、幅2.0(寸法公差0〜+0.04)mmの長孔で、131a及び131b〜eは62mmピッチで等間隔に配置されている。さらに、1列に配置されている各長孔131b〜eの位置は、基準孔131aに対して直線度で±0.02mm、z方向で±0.5mmの公差とする。なお、直線度は基準孔131a及び基準孔から最も遠い長孔131eの中心を結ぶ直線を基準とする。

【0032】

一方、治具710は、長さ(z)330mm、幅(x)15mm、厚さ(y)0.8mmである。治具710の一端から41mmの場所に、基準孔131aに対応するピン713aが設けられ、配線基板側の長穴131b〜eに対応するピン713b〜eが62mmピッチで設けられている。治具側のピン713a〜eはいずれもφ2.0mm(寸法公差−0.006〜−0.016)mmである。各長孔131b〜eに対応する各ピン713b〜eの位置は、基準孔131aに対応するピン713aに対してx方向で±0.02mm、z方向で±0.5mmの公差とする。なお、直線度は基準孔に対応するピン713a及び当該ピンから最も遠いピン713eを結ぶ直線を基準とする。

【0033】

図9は、(a)配線基板及び(b)治具の一例を示す断面図である。以下この図を参照しながら、両部材の剛性について説明する。配線基板131を治具710にセットすることによる十分な効果を得るためには、x方向の変形に対する剛性は、治具710の方が配線基板131よりも高いことが望ましい。ここで剛性とは、例えば、曲げ剛性で、材料のヤング率Eとx方向の断面2次モーメントIxとの積である。配線基板131について、材料はガラス布を基材とするエポキシ樹脂銅張積層板(FR−4)で、本実施形態では、三菱ガス化学製EL190で、ヤング率は27GPaである。また、上記の通りy=1.6mm、x=10mmで、Ix=1.33×10−10m4となり、曲げ剛性EIx=3.6N・m2が算出される。一方、治具710について、材料はSPCCでヤング率195GPa、上記の通りy=0.8mm、x=15mmで、Ix=2.25×10−10m4となり、曲げ剛性EIx=44N・m2が算出される。算出された値を比較すると、治具の板状部材711の方が配線基板131よりも高い曲げ剛性を有することが分かる。

【0034】

これらの構成により、配線基板131は、治具上でのzx平面上の位置が定められる。図10は、配線基板側の孔と治具側のピンの配置についての他の実施例を示す図である。本実施形態では、配線基板側の孔1つに対して対応するピンは1つであったが、図10(a)に示すような、配線基板側の長孔1つに対して複数で対応させてもよく、図10(b)に示すように、1つの治具に対して複数の配線基板をセットしてもよい。また、本実施形態では配線基板側の孔を貫通孔としたが、孔位置にも配線がある等の場合においては、貫通させない構成を採用することもできる。さらに、配線基板を搬送するコンベアまたはチップを実装するための装置にピンを設けて、配線基板を直接コンベアまたは実装装置にセットしてもよい。

【0035】

<筺体への組み付け方法>

図11は、LEDチップが実装された配線基板を筺体に組み付ける方法を示す図である。図に示す通り本実施形態では、筺体134は配線基板131の孔に対応する位置に複数の突起(ピン)134a〜eを有する。組み付け時には、図11(a)に示すように、筺体の各ピン134a〜eを、配線基板131の対応する孔131a〜eに差し込む。配線基板を筺体へ組み付けた状態の、差し込み部の断面図を図11(b)に示す。なお、本実施形態において、筐体134は、剛性と寸法精度を考慮して樹脂より熱的寸法変化の少ない金属材であるアルミニウム合金を用いたダイカストにより製作する。このアルミニウム合金からなる筐体の基板が当接する面にピンを埋め込む穴を加工し、その穴にSKS鋼材で製作したピンを埋め込むことによりピン134a〜eが設けられる。この際、ピン134a〜eの位置及び寸法公差は、治具710のピン713a〜eと同様とする。

【0036】

また、筐体134は、エンジニアリングプラスチックから突起を含めて一体に射出成型で製作することができる。機械的特性や寸法安定性の観点からポリカーボネート(PC)樹脂や変性ポリフェニレンサルファイド(PPS)樹脂等が良い。特にガラス繊維フィラーを加えて剛性等を強化したポリカーボネート樹脂を用いることができる。

【0037】

筺体のピン134a〜eはいずれもφ2.0mm(寸法公差−0.006〜−0.016)mmで、配線基板側と同様に62mmピッチで設けられている。各長孔131b〜eに対応する各ピン134b〜eの位置は、基準孔131aに対応するピン134aに対して直線度で±0.02mm、z方向で±0.5mmの公差とする。なお、直線度は基準孔に対応するピン134a及び当該ピンから最も遠いピン134eを結ぶ直線を基準とする。

【0038】

<本実施形態の効果>

上記構成では、基板に設けた複数の孔に対応した治具を用いて基板を固定してチップを実装することができ、基板上のチップの実装位置の精度が向上し、それにより、プリントヘッドの結像位置のずれを抑えることができる。基板の孔はマシニングセンタ等の汎用の装置により容易かつ高精度の位置及び寸法で形成することができる。したがって、本実施形態により、製造コストの増加を抑えつつ、LEDプリントヘッドの結像位置を高い精度で確保することができる。

【0039】

さらに、組み付ける筐体側にもチップの実装の際に用いた孔に対応したピンを設けることで、実装時の基板及び治具の位置関係と、組み付け時の基板及び筺体の位置関係とを対応させることができる。したがって、基板上のLEDと筺体に備えられたロッドレンズとの位置関係の精度を向上させることができ、LEDプリントヘッドの結像位置の精度をさらに向上させることができる。

【0040】

<本実施形態の適用例>

以下、本実施形態の構成を適用して、LEDプリントヘッドによる感光体への露光の際のノイズの発生を防止するための構成について説明する。

【0041】

図12A及び図12Bは、(a)LEDプリントヘッドにおけるLEDとロッドレンズとの位置関係と(b)CCDカメラによって検出される光の分布の一例を示す図である。図中、LEDから発光された光を実線で、筐体内壁で反射した光を点線で示す。

【0042】

図12A(a)では、ロッドレンズ135の入射面135aが筐体にロッドレンズをはめ込むための筒状部134fの中にある。この構造では、LED133から発光された光が、筒状部134fの内壁に当たり、反射する。反射した光がロッドレンズ135を通過すると、感光体上の本来の結像位置とは異なる位置に当たり、これがノイズとなる。この様子をCCDカメラで撮影した像を、図12A(b)に示す。この図では、本来の結像位置以外の部分にも像(ノイズ)が見られる。

【0043】

図12B(a)では、ロッドレンズ135の入射面135aが筐体にロッドレンズをはめ込むための筒状部134fの下端よりも下にある。ここでは、筐体内壁134gに反射防止膜の塗装を行う。この構造では、筐体内壁による1次反射光がロッドレンズ135に達することを防止でき、上記のノイズを低減することができる。この様子をCCDカメラで撮影した像を、図12B(b)に示す。図12A(b)に比べて、ノイズが低減されていることが分かる。

【0044】

図13は、断面が放物線となる筐体内壁を有するLEDプリントヘッドの断面図である。この構成では、図12Bに示す構成に加え、さらに筺体内壁134gの断面を、光軸134hに対して対称な、x=ay2+bとなる放物線(x:副走査方向、y:光軸方向、a及びbは設計された寸法によって決まる値)とする。ここで、放物線の頂点134iはLED133と同じ高さとして、焦点となる位置にLED133を配置している。そのため、図に示すように、LED133から発光された光は筐体内壁134gに当たり、反射防止膜により減衰された反射光は水平方向になり、反対側の内壁に当たる。反対側の内壁に当たった光はさらに減衰し再びLED133に戻り、そこで反射または散乱(または乱反射)する。この反射光は、LED133から発光された光と同様、筐体内壁に当たると、上記の通り再びLED133に戻る。そのため、この構成では筐体内壁に当たった光が、直接ロッドレンズ135には到達せず、図12Bの例よりもさらに効果的に、本来の結像位置以外の部分に像(ノイズ)が形成されることを防止できる。

【0045】

図13に示すような構成において、LED133が放物線の焦点からずれると上記のような効果が得られなくなる。ここで、本実施形態のように配線基板にピンを差し込むための構成を設けることで、配線基板上のLEDと筺体に備えられたロッドレンズとの位置関係の精度を確保し、十分な効果を得ることができる。

【0046】

なお、上記適用例では筐体内壁134gを反射防止面とするための処理を行っているが、筐体内壁134gで乱反射された光は弱く、上記形状とするだけで十分な効果が得られる場合は、この処理を行わなくてもよい。

【特許請求の範囲】

【請求項1】

複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装され、前記一方向に走査可能なプリントヘッド用の基板であって、

前記一方向に沿って形成され、前記基板を位置決めする複数の孔を有することを特徴とする基板。

【請求項2】

請求項1に記載の基板に前記チップを実装するときに、前記基板を固定するための治具であって、

前記治具は、前記複数の孔に対応する位置に複数の突起が形成された板状部材である

ことを特徴とする治具。

【請求項3】

複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装された基板と、前記複数のLEDから発光された光を結像させるための複数のロッドレンズを有する筺体とを備え、前記一方向に走査可能なプリントヘッドであって、

前記基板は、前記一方向に沿って形成された複数の孔を有し、

前記筺体は、前記複数の孔に対応する位置に形成された複数の突起を有する

ことを特徴とするプリントヘッド。

【請求項4】

請求項3に記載のプリントヘッドを搭載したことを特徴とする画像形成装置。

【請求項5】

治具を用いて、複数のLEDが一方向に沿ってそれぞれ配列された複数のチップを、前記一方向に沿って基板に実装する方法であって、

前記基板は、前記一方向に沿って形成された複数の孔を有し、

前記治具は、前記複数の孔に対応する位置に複数の突起が形成された板状部材であり、

前記孔に対応した前記突起を差し込むことで前記基板を前記治具に固定する工程と、

前記治具に固定された前記基板に前記複数のチップを実装する工程と

を含むことを特徴とする方法。

【請求項1】

複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装され、前記一方向に走査可能なプリントヘッド用の基板であって、

前記一方向に沿って形成され、前記基板を位置決めする複数の孔を有することを特徴とする基板。

【請求項2】

請求項1に記載の基板に前記チップを実装するときに、前記基板を固定するための治具であって、

前記治具は、前記複数の孔に対応する位置に複数の突起が形成された板状部材である

ことを特徴とする治具。

【請求項3】

複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装された基板と、前記複数のLEDから発光された光を結像させるための複数のロッドレンズを有する筺体とを備え、前記一方向に走査可能なプリントヘッドであって、

前記基板は、前記一方向に沿って形成された複数の孔を有し、

前記筺体は、前記複数の孔に対応する位置に形成された複数の突起を有する

ことを特徴とするプリントヘッド。

【請求項4】

請求項3に記載のプリントヘッドを搭載したことを特徴とする画像形成装置。

【請求項5】

治具を用いて、複数のLEDが一方向に沿ってそれぞれ配列された複数のチップを、前記一方向に沿って基板に実装する方法であって、

前記基板は、前記一方向に沿って形成された複数の孔を有し、

前記治具は、前記複数の孔に対応する位置に複数の突起が形成された板状部材であり、

前記孔に対応した前記突起を差し込むことで前記基板を前記治具に固定する工程と、

前記治具に固定された前記基板に前記複数のチップを実装する工程と

を含むことを特徴とする方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12A】

【図12B】

【図13】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12A】

【図12B】

【図13】

【公開番号】特開2013−103483(P2013−103483A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−251005(P2011−251005)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000104629)キヤノン・コンポーネンツ株式会社 (49)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000104629)キヤノン・コンポーネンツ株式会社 (49)

【Fターム(参考)】

[ Back to top ]