プリント回路基板の製造方法

【課題】本発明は、プリント回路基板の製造方法に関する。

【解決手段】本発明は、微細パターンの形成のために基板を表面処理する段階を含むプリント回路基板の製造方法であって、前記表面処理する段階は、表面処理前にパターンの間の銅を除去する時に残留された銅を除去する段階と、前記残留された銅が除去された基板をヨウ素化合物で処理する段階と、前記ヨウ素化合物で処理された基板を有機二価硫黄化合物で処理する段階と、前記基板を酸洗する段階と、パラジウム活性化段階と、前記酸洗された基板に無電解ニッケルメッキ層を形成する段階と、を含むことを特徴とする。本発明によると、SAPにより製作された製品に対して、滲み改善のための回路工程を別に施さなくても、表面処理工程で微細パターンの滲みを改善することができるため、工程が単純化し、これによる工程コストの低減が可能であり、銅との密着力も改善する効果を有する。

【解決手段】本発明は、微細パターンの形成のために基板を表面処理する段階を含むプリント回路基板の製造方法であって、前記表面処理する段階は、表面処理前にパターンの間の銅を除去する時に残留された銅を除去する段階と、前記残留された銅が除去された基板をヨウ素化合物で処理する段階と、前記ヨウ素化合物で処理された基板を有機二価硫黄化合物で処理する段階と、前記基板を酸洗する段階と、パラジウム活性化段階と、前記酸洗された基板に無電解ニッケルメッキ層を形成する段階と、を含むことを特徴とする。本発明によると、SAPにより製作された製品に対して、滲み改善のための回路工程を別に施さなくても、表面処理工程で微細パターンの滲みを改善することができるため、工程が単純化し、これによる工程コストの低減が可能であり、銅との密着力も改善する効果を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント回路基板の製造方法に関し、詳細には、表面処理段階におけるパターン間の滲みを防止することができるプリント回路基板の製造方法に関する。

【背景技術】

【0002】

最近、プリント回路基板(PCB)においては、セミアディティブ法(Semi Additive Process、以下「SAP」という)を利用してL/S=15/15μm水準の導体回路を形成するなど、軽薄短小化、多機能化の要求による多層化及び微細化が進んでおり、さらに、高密度の大型多層基板において相当な水準の安定的な生産が求められている。

【0003】

一方、BGA、CSP、SiPなどの半導体パッケージ基板において非常に微細な回路形成が求められており、毎年進んでいる配線密度の微細化に対する要求のため、パターンの形成方法の変化が生じている。特に、パターンの微細化に有利な表面実装デバイス(Surface Mounting Device、SMD)タイプのSAPでパターンを形成するにあたり、無電解化学銅メッキの際に用いられるパラジウム(Pd)触媒シード(seed)の場合、フラッシュエッチング工程で化学銅メッキ層をエッチングする際に除去されにくい。

【0004】

従って、最近パラジウム(Pd)触媒シード(seed)除去剤とともに滲みを改善するための薬品などが販売されているが、滲みを防止するには足りなかった。

【0005】

図1は従来のSAPを利用してパターンを形成する過程の一部を示した図面である。

【0006】

図1に示すように、樹脂10上にパターンを形成するために無電解化学銅メッキ層20を形成し、この際、メッキ触媒としてパラジウム30を用いて銅を析出させ、一定の厚さのために電気メッキ方式により銅メッキする。その後、パターン形成のために化学銅メッキ層をフラッシュエッチングでエッチングすると、樹脂上にパラジウムシード31が残り、表面処理工程を行う際、樹脂上にメッキされてショート不良が生じるという問題がある。

【0007】

上記のようなSAPにおける問題を解消するために、多様な形態のパラジウムシード除去剤と滲み防止剤が最近開発されて販売されているが、滲みを防止する効果は微小である状況である。

【0008】

従来の滲み防止のためのプロセスは回路工程で行われるが、まず、無電解化学銅メッキ層をフラッシュエッチング工程により除去する。この場合、パラジウムシードが残るようになる。従って、パラジウムエッチング溶液でパラジウムを除去する工程を経るが、この場合にもパラジウムの一部が残るようになる。次に、滲み防止処理により、硫黄(S)成分を樹脂上のパラジウムに吸着させて非活性化させた後、ニッケル/パラジウム/金からなる無電解メッキ層を形成する表面処理を施す。

【0009】

しかし、上記の方法のように硫黄が含まれた滲み防止処理を施すと、パラジウムシードだけでなく銅上にも硫黄が吸着されて、水洗などで除去されにくいため、表面処理する際に銅上の不活性状態によって未メッキ(スキップ不良)などの問題が発生する可能性がある。

【0010】

また、従来方式の一つとして、チオシアン化物塩(Thiocyanide salt)、チオ硫酸塩(Thiosulfate salt)、シアニド塩(Cyanide salt)、硫化物塩(Sulfide salt)及び過マンガン酸塩(Permanganate salt)から選択される少なくとも1種を主成分とするパラジウム除去液を用いてパラジウムを除去している。

【0011】

しかし、前記成分を含む除去液はパラジウムの除去効果が不十分であり、前記硫黄系化合物は、金属、特にプリント回路基板に用いられる銅金属に対する吸着性が非常に高い。従って、前記硫黄系化合物が吸着された金属上に無電解メッキを施すと、未メッキや外観不良の原因となり、さらに、形成される無電解被膜と銅との密着性も低下する欠点がある。このため、硫黄系化合物を用いる場合には、表面処理メッキの前に銅回路の正常面をエッチングによって露出させる必要があるが、エッチング処理時に回路自体にアンダーカットなどの損傷が生じるという問題がある。

【0012】

さらに、従来の硫黄を含むパラジウム除去液の殆どは無機系化合物を用いるが、これら無機系硫黄化合物は分解時間が非常に短いため長時間水洗することができないという欠点がある。従って、パラジウム触媒を効果的に除去できず、除去させようとする物質に対する吸着が不安定であるため水洗効果も劣るという問題がある。

【0013】

また、前記シアニド塩は毒性が非常に高く、作業環境や廃水処理に負荷がかかるため製造単価が高くなるという問題がある。

【0014】

また、前記過マンガン酸塩はエッチング性が非常に強いため、パラジウムだけでなく樹脂層までエッチングさせるという問題がある。従って、基板の半田レジストや基材自体に損傷が生じるため、半田レジストの変色や基材エッチングによる銅回路の密着力の低下などの問題が発生しやすいという欠点がある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2000−178752号公報

【特許文献2】特開平08−139435号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、上記のようにSAPなどを利用して微細パターン回路を形成するにあたり、表面処理時に発生するパラジウムの残留によって生じる滲みなどの従来技術における様々な問題を解決するためのものであって、本発明の目的は、微細パターンの形成のための表面処理段階でパラジウムシードを効果的に除去し、滲みを防止して信頼性に優れた微細パターンを含むプリント回路基板の製造方法を提供することにある。

【0017】

また、本発明の他の目的は、前記方法により製造された多様な形態のプリント回路基板を提供することにある。

【課題を解決するための手段】

【0018】

本発明の課題を解決するための一実施形態によるプリント回路基板の製造方法は、微細パターンの形成のために基板を表面処理する段階を含み、前記表面処理する段階は、表面処理前にパターンの間の銅を除去する時に残留された銅を除去する段階と、前記残留された銅が除去された基板をヨウ素化合物で処理する段階と、前記ヨウ素化合物で処理された基板を有機二価硫黄化合物で処理する段階と、前記基板を酸洗する段階と、前記酸洗された基板に無電解メッキ層を形成する段階と、を含むことを特徴とする。

【0019】

本発明の一実施形態によると、前記微細パターンは、セミアディティブ法(SAP)、テンティング法(Tenting)、修正セミアディティブ法(MSAP:Modify Semi−Additive Process)及びアドバンスト修正セミアディティブ(AMSAP:Advanced Modify Semi−Additive Process)から選択される何れか一つの方法により形成することができる。

【0020】

本発明の一実施形態によると、前記ヨウ素化合物は、ヨウ化リチウム、ヨウ化カリウム、ヨウ化ナトリウム、ヨウ化アンモニウム及びヨウ素からなる群から選択される1種以上であることができる。

【0021】

本発明の一実施形態によると、前記有機二価硫黄化合物は、チオ尿素、及びエチレンチオ尿素からなる群から選択される1種以上のチオ尿素誘導体;エチルメルカプトン(Ethyl Mercapton)、プロピルメルカプトン(Propyl Mercapton)、フェニルメルカプトン(Phenyl Mercapton)、メルカプトベンゼンスルホン酸(Mercapt Benzene Sulfonic acid)、及び2−メルカプト−ベンゾチアゾール(2−Mercapt−Benzothiazole)からなる群から選択される1種以上のメルカプトン化合物;チオジグリコール(Thiodiglycol)、チオジグリコール酸塩(Thiodiglycolic acid salt)、及び3,6−ジチア−1,8−オクタンジオール(3,6−Dithia−1,8−Octanediol)からなる群から選択される1種以上のモノスルフィド(Mono Sulfide)化合物;及びジチオグリコール酸(Dithiodiglycolic acid)、及びジチオジベンゾ酸塩(Dithiodibenzenzoic acid salt)からなる群から選択される1種以上のジスルフィド(Disulfide)化合物から選択される1種以上であることができる。

【0022】

本発明の一実施形態によると、前記ヨウ素化合物で処理時、銅パターンと結合してCu2I2を形成し、前記銅メッキ層の形成のために添加されたパラジウム触媒と結合してPdI2を形成することができる。

本発明の一実施形態によると、前記ヨウ素化合物で処理時、ヨウ素はパラジウムシードの除去段階で銅と結合してCu2I2を形成し、前記無電解銅メッキ層の形成のために添加されたパラジウム触媒と結合してPdI2を形成することができる。

【0023】

本発明の一実施形態によると、前記有機二価硫黄化合物で処理時、ヨウ素化合物の処理により形成されたCu2I2とPdI2が硫黄と結合して、それぞれCu2I2−SとPdI2−Sを形成することができる。

【0024】

本発明の一実施形態によると、前記酸洗段階で、Cu2I2−Sは溶解されて除去され、PdI2−Sは残留して、無電解銅メッキ層の形成時に発生する滲みを防止することができる。

【0025】

本発明の一実施形態によると、前記ヨウ素化合物の処理はpH5〜11の範囲で行われることができる。

【0026】

本発明の一実施形態によると、前記有機二価硫黄化合物の処理はpH2〜11、0〜100℃の温度範囲で行われることができる。

【0027】

前記プリント回路基板は、パッケージ基板、高密度プリント回路基板から選択される1種以上であることができるが、これに限定されるものではない。

【発明の効果】

【0028】

本発明によると、SAPにより製作された製品に対して、滲み改善のための回路工程を別に施さなくても、表面処理工程で微細パターンの滲みを改善することができるため、工程が単純化し、これによる工程コストの低減が可能である。

【0029】

また、ヨウ素化合物と有機二価硫黄化合物の二つの前処理工程により、微細パターンの間に生じる滲みを防止するだけでなく、銅との密着力も改善する効果を有する。

【図面の簡単な説明】

【0030】

【図1】従来のSAPを利用してパターンを形成する過程の一部を示した図面である。

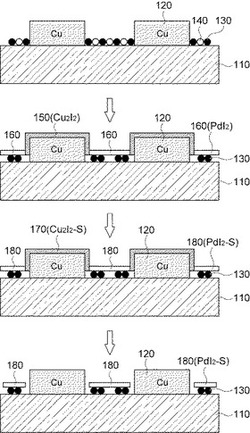

【図2】本発明の一実施形態によるプリント回路基板の製造過程のうち、表面処理過程を示した図面である。

【発明を実施するための形態】

【0031】

以下、添付の図面を参照して、本発明の好ましい実施形態を詳細に説明する。

【0032】

本明細書で用いられる用語は、特定の実施形態を説明するために用いられ、本発明を限定しようとするものではない。本明細書に用いられたように、単数型は文脈上異なる場合を明白に指摘するものでない限り、複数型を含むことができる。また、本明細書で用いられる「含む(comprise)」及び/または「含んでいる(comprising)」は言及された形状、数字、段階、動作、部材、要素、及び/またはこれらの組み合わせが存在することを特定するものであり、一つ以上の他の形状、数字、動作、部材、要素、及び/またはこれらの組み合わせの存在または付加を排除するものではない。

【0033】

本発明は、銅メッキの触媒として含まれるパラジウム触媒の残留により、無電解表面処理時に発生する微細パターン間の滲みを防止することができるプリント回路基板の製造方法に関する。

【0034】

本発明によるプリント回路基板の製造方法は、微細パターンの形成のために基板を表面処理する段階を含み、前記表面処理する段階は、表面処理前にパターンの間の銅を除去する時に残留された銅を除去する段階と、前記残留された銅が除去された基板をヨウ素化合物で処理する段階と、前記ヨウ素化合物で処理された基板を有機二価硫黄化合物で処理する段階と、前記基板を酸洗する段階と、前記酸洗された基板に無電解メッキ層を形成する段階と、を含むことを特徴とする。

【0035】

本発明の一実施形態によるプリント回路基板の製造方法のうち、表面処理する段階の具体的な過程を図2に示した。これを参照すると、まず、導体回路(不図示)上のSAP用絶縁樹脂層の樹脂110上にパターンを形成するために、無電解化学銅メッキ層120を形成する。この際、触媒としてパラジウム130を用いて銅を析出させ、銅メッキを施して一定の厚さの銅メッキ層120を形成する。パターンの形成のために前記化学銅メッキ層120をフラッシュエッチングさせるが、エッチングの後にも前記パラジウム触媒130及び銅140が残留するようになる。

【0036】

従って、本発明では、前記銅メッキ層120を形成した後に残留された銅140を除去する段階を経る。前記残留された銅140を除去すると、パラジウム触媒130のみが前記絶縁樹脂層の樹脂110上に残るようになる。

【0037】

第二段階として、前記化学銅メッキ層120が形成された基板をヨウ素化合物で処理する。この際に用いられるヨウ素化合物は、ヨウ化リチウム、ヨウ化カリウム、ヨウ化ナトリウム、ヨウ化アンモニウム及びヨウ素からなる群から選択される1種以上であることができる。

【0038】

前記ヨウ素化合物の濃度は1〜2000mmol/Lの範囲で用いられることができ、前記各物質の溶解度によって上限値が異なることができる。

【0039】

本発明の一実施形態によると、前記ヨウ素化合物に、界面活性剤、金属イオン捕集剤、防腐剤、防かび剤、及び着色料からなる群から選択される1種以上の添加剤をさらに含むことができる。前記各添加剤の具体的な化合物としては、特に限定されず、当業界において通常的に用いるものであれば用いることができる。

【0040】

本発明の一実施形態によると、前記ヨウ素化合物の処理は、pH5〜11の範囲で30秒〜30分程度行うことが、ヨウ素化合物の安定性と基板への影響を最小化することができる点で好ましい。

【0041】

前記ヨウ素化合物の処理時、前記ヨウ素化合物はそれぞれ、銅メッキ層120の銅と結合してCu2I2層150を形成し、前記パラジウム触媒130と結合してPdI2層160を形成する。

【0042】

ヨウ素化合物の処理時に生成された前記Cu2I2層150は後の水洗過程で容易に除去され、前記PdI2層160の一部は溶解されて除去され、一部は表面に残るようになるが、前記PdI2層160が残っていても表面メッキの処理時に悪い影響を与えないため問題とならない。

【0043】

本発明の一実施形態によると、前記ヨウ素化合物の処理は、前記基板をヨウ素化合物に直接浸漬したり、スプレーで噴射する方法などを利用してもよく、必要に応じて、ポンプ循環、エア撹拌などを利用してもよく、その方法が特に限定されるものではない。

【0044】

第三段階として、前記ヨウ素処理された基板を有機二価硫黄化合物で処理する。この際に用いられる有機二価硫黄化合物の具体的例としては、チオ尿素、及びエチレンチオ尿素からなる群から選択される1種以上のチオ尿素誘導体;エチルメルカプトン(Ethyl Mercapton)、プロピルメルカプトン(Propyl Mercapton)、フェニルメルカプトン(Phenyl Mercapton)、メルカプトベンゼンスルホン酸(Mercapt Benzene Sulfonic acid)、及び2−メルカプト−ベンゾチアゾール(2−Mercapt−Benzothiazole)からなる群から選択される1種以上のメルカプトン化合物;チオジグリコール(Thiodiglycol)、チオジグリコール酸塩(Thiodiglycolic acid salt)、及び3,6−ジチア−1,8−オクタンジオール(3,6−Dithia−1,8−Octandiol)からなる群から選択される1種以上のモノスルフィド(Mono Sulfide)化合物;及びジチオグリコール酸(Dithiodiglycolic acid)、及びジチオジベンゾ酸塩(Dithiodibenzenzoic acid salt)からなる群から選択される1種以上のジスルフィド(Disulfide)化合物などが挙げられるが、これに限定されるものではない。

【0045】

本発明の硫黄化合物は、従来の無機系硫黄化合物の分解時間が短いため十分な水洗がなされない欠点を解決するために、上記のように有機系の二価硫黄化合物を用いることが好ましい。

【0046】

前記有機二価硫黄化合物の濃度は1〜2000mmol/Lの範囲で用いられることができ、前記各物質の溶解度によって上限値が異なることができる。

【0047】

本発明の一実施形態によると、前記有機二価硫黄化合物に、界面活性剤、金属イオン捕集剤、防腐剤、防かび剤、及び着色料からなる群から選択される1種以上の添加剤をさらに含むことができる。

【0048】

前記各添加剤の具体的な化合物としては、特に限定されず、当業界において通常的に用いるものであれば用いることができる。

【0049】

本発明の一実施形態によると、用いる物質の溶解度を考慮すると、前記有機二価硫黄化合物の処理はpH2〜11の範囲で30秒〜30分程度施すことが好ましい。

【0050】

また、有機二価硫黄化合物の処理温度は0〜100℃であることができ、生産性やコストなどを考慮すると、10〜80℃の範囲であることが好ましい。

【0051】

本発明の一実施形態によると、前記有機二価硫黄化合物の処理時、有機二価硫黄化合物の処理により形成されたCu2I2層150とPdI2層160が前記有機二価硫黄化合物に含まれた硫黄と結合して、それぞれCu2I2−S層170とPdI2−S層180を形成する。

【0052】

本発明の一実施形態によると、前記有機二価硫黄化合物の処理は、前記基板をヨウ素化合物に直接浸漬したり、スプレーで噴射する方法などを利用してもよく、必要に応じて、ポンプ循環、エア撹拌などを利用してもよく、その方法が特に限定されるものではない。

【0053】

第四段階として、前記有機二価硫黄化合物で処理された基板を酸洗する。酸洗する溶液としては、硫酸、塩酸などが挙げられるが、特にこれに限定されるものではない。

【0054】

本発明の一実施形態によると、前記酸洗段階で、Cu2I2−S層170は溶解されて除去され、PdI2−S層180は残留して、表面処理時に発生する滲みを防止することができる。

【0055】

本発明による酸洗段階を行う際のCu2I2の溶解反応は、下記反応式1のとおりである。

【0056】

[反応式1]

Cu2I2+4H+→2Cu2++2HI+H2↑

【0057】

従って、前記残留されたPdI2−S層180は、最終段階である無電解メッキ層の形成段階でパラジウムとして存在せず、PdI2−S層180として存在して、滲みを防止して無電解メッキ層が効果的に形成されることができる。

【0058】

前記無電解メッキ層は、ニッケル層(Ni)/パラジウム層(Pd)/金層(Au)、またはニッケル層(Ni)/金層(Au)が順に積層された構造を有することができる。前記メッキ層の形成時に滲みを防止することにより、無電解メッキ層を構成する各層が未メッキされる問題が生じない。

【0059】

本発明は、SAP(Semi−Additive Process)、テンティング法(Tenting)、MSAP(Modify Semi−Additive Process)及びAMSAP(Advanced Modify Semi−Additive Process)から選択される何れか一つの方法により微細パターンを形成するプリント回路基板に適用することが好ましい。

【0060】

以下、本発明を実施例を参照してより詳細に説明すると次の通りである。本発明の実施例は該当技術分野において通常の知識を有する者に本発明をより完全に説明するために提供されるものであり、下記実施例は様々な他の形態に変形することができ、本発明の範囲が下記実施例に限定されるものではない。むしろ、これら実施例は本開示をより充実かつ完全になるようにし、そして当業者に本発明の思想を完全に伝達するために提供されるものである。

【0061】

[実施例1〜3]

1)試験基板の製造

両面CCLの全面を剥離して、下記の表1の工程によって樹脂表面に化学銅メッキを施した。次に、ドライフィルム(Dry film、以下「DF」という)でパターンを形成し、硫酸銅メッキを施した。パターンは、長さ5mm、幅45μmのワイヤボンディング用パターンを打ち抜いたものである。パターン間の間隔は、最小12μmから最大40μmに変化させた。

【0062】

硫酸銅メッキの後DFを剥離し、シード層である化学銅メッキ被膜を速いエッチングで除去して、最後に半田レジストを塗布して試験基板を製作した。

【0063】

【表1】

【0064】

2)表面処理工程の前処理及びメッキ工程

前記メッキシード層を除去した基板を、それぞれヨウ素化合物と有機二価硫黄化合物で処理した。

【0065】

ヨウ素化合物の処理は、下記表2に示す三種類のヨウ素化合物で、基板を3分間浸漬して施した。前記ヨウ素化合物は、前記銅メッキ層の銅と結合してCu2I2層を形成し、メッキ触媒であるパラジウムと結合してPdI2層を形成する。

【0066】

【表2】

【0067】

また、有機二価硫黄化合物の処理は、前記ヨウ素化合物で処理された基板を下記表3に記載した組成で5分間施した。前記有機二価硫黄化合物の処理時、ヨウ素化合物の処理により形成されたCu2I2層とPdI2層が前記有機二価硫黄化合物に含まれた硫黄と結合して、それぞれCu2I2−S層とPdI2−S層を形成する。

【0068】

【表3】

【0069】

次に、前記基板を酸洗処理した。酸洗処理の溶液は硫酸、塩酸であり、前記酸洗段階で、Cu2I2−S層は溶解されて除去され、PdI2−S層は残留して、電解表面処理メッキ時に発生する滲みを防止することができる。

【0070】

無電解メッキは、下記表4の工程により施した。用いた薬品は上村工業株式会社の製品であり、被膜厚さはNi/Pd/Auそれぞれ、5.0/0.1/0.1μmである。

【0071】

【表4】

【0072】

[対照群]

実施例1のヨウ素化合物処理及び有機二価硫黄化合物処理をせず、無電解メッキ表面処理を施した基板を対照群として用いて比較した。

【0073】

[比較例1〜3]

有機二価硫黄化合物の処理段階を経ず、3種類のヨウ素化合物の処理段階のみを行うことを除き、前記実施例1と同様の過程で基板の表面処理を施した。

【0074】

[比較例4〜7]

ヨウ素化合物の処理段階を経ず、4種類の有機二価硫黄化合物の処理段階のみを行うことを除き、前記実施例1と同様の過程で基板の表面処理を施した。

【0075】

[比較例8〜11]

有機二価硫黄化合物に代えて、下記表5の無機硫黄化合物を用いることを除き、前記実施例1と同様の過程で基板の表面処理を施した。

【0076】

【表5】

【0077】

[実験例:滲み有無の確認]

前記実施例により無電解メッキが終了した後、パターン間の滲み有無は200倍の顕微鏡で確認し、銅との密着力はクロスカット(Cross Cut;メッキの後、カッターで銅箔表面に隙間を作って、その部分を剥がして密着性を確認する方法)実験で確認して、その結果を下記表6に示した。

【0078】

【表6】

【0079】

前記表6の結果のように、何の処理もしていない対照群は、殆どの場合にパターンの間隔でブリッジが確認された。

【0080】

また、ヨウ素化合物のみを処理した比較例1〜3の場合、多少の効果はあるが、ブリッジの生成を抑制することはできなかった。

【0081】

また、硫黄化合物のみを処理した比較例4〜7の場合、ブリッジは抑制されたが、銅上に吸着されて密着不良が発生した。

【0082】

また、無機系硫黄化合物を処理した比較例8〜11の場合、沈殿とガス発生などによって効果が減少し、有機系に比べ効果が劣ることが確認された。

【0083】

しかし、本発明のようにヨウ素化合物と有機二価硫黄化合物の二つの処理を全て施した実施例1〜3の場合、ブリッジの発生に対する効果が大きく、銅との密着力も良好であると観察された。

【0084】

このような結果から、本発明の方法のように表面処理過程でヨウ素化合物と有機二価硫黄化合物の両方を順に処理することにより、無電解メッキ時に銅メッキ触媒として用いられたパラジウム触媒の滲みによる問題を効果的に解決することができた。従って、プリント回路基板の信頼性を向上させることができる。

【符号の説明】

【0085】

10、110 絶縁樹脂層の樹脂

20、120 無電解化学銅メッキ層

30、130 パラジウム触媒

31 パラジウムシード

140 銅

150 Cu2I2層

160 PdI2層

170 Cu2I2−S層

180 PdI2−S層

【技術分野】

【0001】

本発明は、プリント回路基板の製造方法に関し、詳細には、表面処理段階におけるパターン間の滲みを防止することができるプリント回路基板の製造方法に関する。

【背景技術】

【0002】

最近、プリント回路基板(PCB)においては、セミアディティブ法(Semi Additive Process、以下「SAP」という)を利用してL/S=15/15μm水準の導体回路を形成するなど、軽薄短小化、多機能化の要求による多層化及び微細化が進んでおり、さらに、高密度の大型多層基板において相当な水準の安定的な生産が求められている。

【0003】

一方、BGA、CSP、SiPなどの半導体パッケージ基板において非常に微細な回路形成が求められており、毎年進んでいる配線密度の微細化に対する要求のため、パターンの形成方法の変化が生じている。特に、パターンの微細化に有利な表面実装デバイス(Surface Mounting Device、SMD)タイプのSAPでパターンを形成するにあたり、無電解化学銅メッキの際に用いられるパラジウム(Pd)触媒シード(seed)の場合、フラッシュエッチング工程で化学銅メッキ層をエッチングする際に除去されにくい。

【0004】

従って、最近パラジウム(Pd)触媒シード(seed)除去剤とともに滲みを改善するための薬品などが販売されているが、滲みを防止するには足りなかった。

【0005】

図1は従来のSAPを利用してパターンを形成する過程の一部を示した図面である。

【0006】

図1に示すように、樹脂10上にパターンを形成するために無電解化学銅メッキ層20を形成し、この際、メッキ触媒としてパラジウム30を用いて銅を析出させ、一定の厚さのために電気メッキ方式により銅メッキする。その後、パターン形成のために化学銅メッキ層をフラッシュエッチングでエッチングすると、樹脂上にパラジウムシード31が残り、表面処理工程を行う際、樹脂上にメッキされてショート不良が生じるという問題がある。

【0007】

上記のようなSAPにおける問題を解消するために、多様な形態のパラジウムシード除去剤と滲み防止剤が最近開発されて販売されているが、滲みを防止する効果は微小である状況である。

【0008】

従来の滲み防止のためのプロセスは回路工程で行われるが、まず、無電解化学銅メッキ層をフラッシュエッチング工程により除去する。この場合、パラジウムシードが残るようになる。従って、パラジウムエッチング溶液でパラジウムを除去する工程を経るが、この場合にもパラジウムの一部が残るようになる。次に、滲み防止処理により、硫黄(S)成分を樹脂上のパラジウムに吸着させて非活性化させた後、ニッケル/パラジウム/金からなる無電解メッキ層を形成する表面処理を施す。

【0009】

しかし、上記の方法のように硫黄が含まれた滲み防止処理を施すと、パラジウムシードだけでなく銅上にも硫黄が吸着されて、水洗などで除去されにくいため、表面処理する際に銅上の不活性状態によって未メッキ(スキップ不良)などの問題が発生する可能性がある。

【0010】

また、従来方式の一つとして、チオシアン化物塩(Thiocyanide salt)、チオ硫酸塩(Thiosulfate salt)、シアニド塩(Cyanide salt)、硫化物塩(Sulfide salt)及び過マンガン酸塩(Permanganate salt)から選択される少なくとも1種を主成分とするパラジウム除去液を用いてパラジウムを除去している。

【0011】

しかし、前記成分を含む除去液はパラジウムの除去効果が不十分であり、前記硫黄系化合物は、金属、特にプリント回路基板に用いられる銅金属に対する吸着性が非常に高い。従って、前記硫黄系化合物が吸着された金属上に無電解メッキを施すと、未メッキや外観不良の原因となり、さらに、形成される無電解被膜と銅との密着性も低下する欠点がある。このため、硫黄系化合物を用いる場合には、表面処理メッキの前に銅回路の正常面をエッチングによって露出させる必要があるが、エッチング処理時に回路自体にアンダーカットなどの損傷が生じるという問題がある。

【0012】

さらに、従来の硫黄を含むパラジウム除去液の殆どは無機系化合物を用いるが、これら無機系硫黄化合物は分解時間が非常に短いため長時間水洗することができないという欠点がある。従って、パラジウム触媒を効果的に除去できず、除去させようとする物質に対する吸着が不安定であるため水洗効果も劣るという問題がある。

【0013】

また、前記シアニド塩は毒性が非常に高く、作業環境や廃水処理に負荷がかかるため製造単価が高くなるという問題がある。

【0014】

また、前記過マンガン酸塩はエッチング性が非常に強いため、パラジウムだけでなく樹脂層までエッチングさせるという問題がある。従って、基板の半田レジストや基材自体に損傷が生じるため、半田レジストの変色や基材エッチングによる銅回路の密着力の低下などの問題が発生しやすいという欠点がある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開2000−178752号公報

【特許文献2】特開平08−139435号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明は、上記のようにSAPなどを利用して微細パターン回路を形成するにあたり、表面処理時に発生するパラジウムの残留によって生じる滲みなどの従来技術における様々な問題を解決するためのものであって、本発明の目的は、微細パターンの形成のための表面処理段階でパラジウムシードを効果的に除去し、滲みを防止して信頼性に優れた微細パターンを含むプリント回路基板の製造方法を提供することにある。

【0017】

また、本発明の他の目的は、前記方法により製造された多様な形態のプリント回路基板を提供することにある。

【課題を解決するための手段】

【0018】

本発明の課題を解決するための一実施形態によるプリント回路基板の製造方法は、微細パターンの形成のために基板を表面処理する段階を含み、前記表面処理する段階は、表面処理前にパターンの間の銅を除去する時に残留された銅を除去する段階と、前記残留された銅が除去された基板をヨウ素化合物で処理する段階と、前記ヨウ素化合物で処理された基板を有機二価硫黄化合物で処理する段階と、前記基板を酸洗する段階と、前記酸洗された基板に無電解メッキ層を形成する段階と、を含むことを特徴とする。

【0019】

本発明の一実施形態によると、前記微細パターンは、セミアディティブ法(SAP)、テンティング法(Tenting)、修正セミアディティブ法(MSAP:Modify Semi−Additive Process)及びアドバンスト修正セミアディティブ(AMSAP:Advanced Modify Semi−Additive Process)から選択される何れか一つの方法により形成することができる。

【0020】

本発明の一実施形態によると、前記ヨウ素化合物は、ヨウ化リチウム、ヨウ化カリウム、ヨウ化ナトリウム、ヨウ化アンモニウム及びヨウ素からなる群から選択される1種以上であることができる。

【0021】

本発明の一実施形態によると、前記有機二価硫黄化合物は、チオ尿素、及びエチレンチオ尿素からなる群から選択される1種以上のチオ尿素誘導体;エチルメルカプトン(Ethyl Mercapton)、プロピルメルカプトン(Propyl Mercapton)、フェニルメルカプトン(Phenyl Mercapton)、メルカプトベンゼンスルホン酸(Mercapt Benzene Sulfonic acid)、及び2−メルカプト−ベンゾチアゾール(2−Mercapt−Benzothiazole)からなる群から選択される1種以上のメルカプトン化合物;チオジグリコール(Thiodiglycol)、チオジグリコール酸塩(Thiodiglycolic acid salt)、及び3,6−ジチア−1,8−オクタンジオール(3,6−Dithia−1,8−Octanediol)からなる群から選択される1種以上のモノスルフィド(Mono Sulfide)化合物;及びジチオグリコール酸(Dithiodiglycolic acid)、及びジチオジベンゾ酸塩(Dithiodibenzenzoic acid salt)からなる群から選択される1種以上のジスルフィド(Disulfide)化合物から選択される1種以上であることができる。

【0022】

本発明の一実施形態によると、前記ヨウ素化合物で処理時、銅パターンと結合してCu2I2を形成し、前記銅メッキ層の形成のために添加されたパラジウム触媒と結合してPdI2を形成することができる。

本発明の一実施形態によると、前記ヨウ素化合物で処理時、ヨウ素はパラジウムシードの除去段階で銅と結合してCu2I2を形成し、前記無電解銅メッキ層の形成のために添加されたパラジウム触媒と結合してPdI2を形成することができる。

【0023】

本発明の一実施形態によると、前記有機二価硫黄化合物で処理時、ヨウ素化合物の処理により形成されたCu2I2とPdI2が硫黄と結合して、それぞれCu2I2−SとPdI2−Sを形成することができる。

【0024】

本発明の一実施形態によると、前記酸洗段階で、Cu2I2−Sは溶解されて除去され、PdI2−Sは残留して、無電解銅メッキ層の形成時に発生する滲みを防止することができる。

【0025】

本発明の一実施形態によると、前記ヨウ素化合物の処理はpH5〜11の範囲で行われることができる。

【0026】

本発明の一実施形態によると、前記有機二価硫黄化合物の処理はpH2〜11、0〜100℃の温度範囲で行われることができる。

【0027】

前記プリント回路基板は、パッケージ基板、高密度プリント回路基板から選択される1種以上であることができるが、これに限定されるものではない。

【発明の効果】

【0028】

本発明によると、SAPにより製作された製品に対して、滲み改善のための回路工程を別に施さなくても、表面処理工程で微細パターンの滲みを改善することができるため、工程が単純化し、これによる工程コストの低減が可能である。

【0029】

また、ヨウ素化合物と有機二価硫黄化合物の二つの前処理工程により、微細パターンの間に生じる滲みを防止するだけでなく、銅との密着力も改善する効果を有する。

【図面の簡単な説明】

【0030】

【図1】従来のSAPを利用してパターンを形成する過程の一部を示した図面である。

【図2】本発明の一実施形態によるプリント回路基板の製造過程のうち、表面処理過程を示した図面である。

【発明を実施するための形態】

【0031】

以下、添付の図面を参照して、本発明の好ましい実施形態を詳細に説明する。

【0032】

本明細書で用いられる用語は、特定の実施形態を説明するために用いられ、本発明を限定しようとするものではない。本明細書に用いられたように、単数型は文脈上異なる場合を明白に指摘するものでない限り、複数型を含むことができる。また、本明細書で用いられる「含む(comprise)」及び/または「含んでいる(comprising)」は言及された形状、数字、段階、動作、部材、要素、及び/またはこれらの組み合わせが存在することを特定するものであり、一つ以上の他の形状、数字、動作、部材、要素、及び/またはこれらの組み合わせの存在または付加を排除するものではない。

【0033】

本発明は、銅メッキの触媒として含まれるパラジウム触媒の残留により、無電解表面処理時に発生する微細パターン間の滲みを防止することができるプリント回路基板の製造方法に関する。

【0034】

本発明によるプリント回路基板の製造方法は、微細パターンの形成のために基板を表面処理する段階を含み、前記表面処理する段階は、表面処理前にパターンの間の銅を除去する時に残留された銅を除去する段階と、前記残留された銅が除去された基板をヨウ素化合物で処理する段階と、前記ヨウ素化合物で処理された基板を有機二価硫黄化合物で処理する段階と、前記基板を酸洗する段階と、前記酸洗された基板に無電解メッキ層を形成する段階と、を含むことを特徴とする。

【0035】

本発明の一実施形態によるプリント回路基板の製造方法のうち、表面処理する段階の具体的な過程を図2に示した。これを参照すると、まず、導体回路(不図示)上のSAP用絶縁樹脂層の樹脂110上にパターンを形成するために、無電解化学銅メッキ層120を形成する。この際、触媒としてパラジウム130を用いて銅を析出させ、銅メッキを施して一定の厚さの銅メッキ層120を形成する。パターンの形成のために前記化学銅メッキ層120をフラッシュエッチングさせるが、エッチングの後にも前記パラジウム触媒130及び銅140が残留するようになる。

【0036】

従って、本発明では、前記銅メッキ層120を形成した後に残留された銅140を除去する段階を経る。前記残留された銅140を除去すると、パラジウム触媒130のみが前記絶縁樹脂層の樹脂110上に残るようになる。

【0037】

第二段階として、前記化学銅メッキ層120が形成された基板をヨウ素化合物で処理する。この際に用いられるヨウ素化合物は、ヨウ化リチウム、ヨウ化カリウム、ヨウ化ナトリウム、ヨウ化アンモニウム及びヨウ素からなる群から選択される1種以上であることができる。

【0038】

前記ヨウ素化合物の濃度は1〜2000mmol/Lの範囲で用いられることができ、前記各物質の溶解度によって上限値が異なることができる。

【0039】

本発明の一実施形態によると、前記ヨウ素化合物に、界面活性剤、金属イオン捕集剤、防腐剤、防かび剤、及び着色料からなる群から選択される1種以上の添加剤をさらに含むことができる。前記各添加剤の具体的な化合物としては、特に限定されず、当業界において通常的に用いるものであれば用いることができる。

【0040】

本発明の一実施形態によると、前記ヨウ素化合物の処理は、pH5〜11の範囲で30秒〜30分程度行うことが、ヨウ素化合物の安定性と基板への影響を最小化することができる点で好ましい。

【0041】

前記ヨウ素化合物の処理時、前記ヨウ素化合物はそれぞれ、銅メッキ層120の銅と結合してCu2I2層150を形成し、前記パラジウム触媒130と結合してPdI2層160を形成する。

【0042】

ヨウ素化合物の処理時に生成された前記Cu2I2層150は後の水洗過程で容易に除去され、前記PdI2層160の一部は溶解されて除去され、一部は表面に残るようになるが、前記PdI2層160が残っていても表面メッキの処理時に悪い影響を与えないため問題とならない。

【0043】

本発明の一実施形態によると、前記ヨウ素化合物の処理は、前記基板をヨウ素化合物に直接浸漬したり、スプレーで噴射する方法などを利用してもよく、必要に応じて、ポンプ循環、エア撹拌などを利用してもよく、その方法が特に限定されるものではない。

【0044】

第三段階として、前記ヨウ素処理された基板を有機二価硫黄化合物で処理する。この際に用いられる有機二価硫黄化合物の具体的例としては、チオ尿素、及びエチレンチオ尿素からなる群から選択される1種以上のチオ尿素誘導体;エチルメルカプトン(Ethyl Mercapton)、プロピルメルカプトン(Propyl Mercapton)、フェニルメルカプトン(Phenyl Mercapton)、メルカプトベンゼンスルホン酸(Mercapt Benzene Sulfonic acid)、及び2−メルカプト−ベンゾチアゾール(2−Mercapt−Benzothiazole)からなる群から選択される1種以上のメルカプトン化合物;チオジグリコール(Thiodiglycol)、チオジグリコール酸塩(Thiodiglycolic acid salt)、及び3,6−ジチア−1,8−オクタンジオール(3,6−Dithia−1,8−Octandiol)からなる群から選択される1種以上のモノスルフィド(Mono Sulfide)化合物;及びジチオグリコール酸(Dithiodiglycolic acid)、及びジチオジベンゾ酸塩(Dithiodibenzenzoic acid salt)からなる群から選択される1種以上のジスルフィド(Disulfide)化合物などが挙げられるが、これに限定されるものではない。

【0045】

本発明の硫黄化合物は、従来の無機系硫黄化合物の分解時間が短いため十分な水洗がなされない欠点を解決するために、上記のように有機系の二価硫黄化合物を用いることが好ましい。

【0046】

前記有機二価硫黄化合物の濃度は1〜2000mmol/Lの範囲で用いられることができ、前記各物質の溶解度によって上限値が異なることができる。

【0047】

本発明の一実施形態によると、前記有機二価硫黄化合物に、界面活性剤、金属イオン捕集剤、防腐剤、防かび剤、及び着色料からなる群から選択される1種以上の添加剤をさらに含むことができる。

【0048】

前記各添加剤の具体的な化合物としては、特に限定されず、当業界において通常的に用いるものであれば用いることができる。

【0049】

本発明の一実施形態によると、用いる物質の溶解度を考慮すると、前記有機二価硫黄化合物の処理はpH2〜11の範囲で30秒〜30分程度施すことが好ましい。

【0050】

また、有機二価硫黄化合物の処理温度は0〜100℃であることができ、生産性やコストなどを考慮すると、10〜80℃の範囲であることが好ましい。

【0051】

本発明の一実施形態によると、前記有機二価硫黄化合物の処理時、有機二価硫黄化合物の処理により形成されたCu2I2層150とPdI2層160が前記有機二価硫黄化合物に含まれた硫黄と結合して、それぞれCu2I2−S層170とPdI2−S層180を形成する。

【0052】

本発明の一実施形態によると、前記有機二価硫黄化合物の処理は、前記基板をヨウ素化合物に直接浸漬したり、スプレーで噴射する方法などを利用してもよく、必要に応じて、ポンプ循環、エア撹拌などを利用してもよく、その方法が特に限定されるものではない。

【0053】

第四段階として、前記有機二価硫黄化合物で処理された基板を酸洗する。酸洗する溶液としては、硫酸、塩酸などが挙げられるが、特にこれに限定されるものではない。

【0054】

本発明の一実施形態によると、前記酸洗段階で、Cu2I2−S層170は溶解されて除去され、PdI2−S層180は残留して、表面処理時に発生する滲みを防止することができる。

【0055】

本発明による酸洗段階を行う際のCu2I2の溶解反応は、下記反応式1のとおりである。

【0056】

[反応式1]

Cu2I2+4H+→2Cu2++2HI+H2↑

【0057】

従って、前記残留されたPdI2−S層180は、最終段階である無電解メッキ層の形成段階でパラジウムとして存在せず、PdI2−S層180として存在して、滲みを防止して無電解メッキ層が効果的に形成されることができる。

【0058】

前記無電解メッキ層は、ニッケル層(Ni)/パラジウム層(Pd)/金層(Au)、またはニッケル層(Ni)/金層(Au)が順に積層された構造を有することができる。前記メッキ層の形成時に滲みを防止することにより、無電解メッキ層を構成する各層が未メッキされる問題が生じない。

【0059】

本発明は、SAP(Semi−Additive Process)、テンティング法(Tenting)、MSAP(Modify Semi−Additive Process)及びAMSAP(Advanced Modify Semi−Additive Process)から選択される何れか一つの方法により微細パターンを形成するプリント回路基板に適用することが好ましい。

【0060】

以下、本発明を実施例を参照してより詳細に説明すると次の通りである。本発明の実施例は該当技術分野において通常の知識を有する者に本発明をより完全に説明するために提供されるものであり、下記実施例は様々な他の形態に変形することができ、本発明の範囲が下記実施例に限定されるものではない。むしろ、これら実施例は本開示をより充実かつ完全になるようにし、そして当業者に本発明の思想を完全に伝達するために提供されるものである。

【0061】

[実施例1〜3]

1)試験基板の製造

両面CCLの全面を剥離して、下記の表1の工程によって樹脂表面に化学銅メッキを施した。次に、ドライフィルム(Dry film、以下「DF」という)でパターンを形成し、硫酸銅メッキを施した。パターンは、長さ5mm、幅45μmのワイヤボンディング用パターンを打ち抜いたものである。パターン間の間隔は、最小12μmから最大40μmに変化させた。

【0062】

硫酸銅メッキの後DFを剥離し、シード層である化学銅メッキ被膜を速いエッチングで除去して、最後に半田レジストを塗布して試験基板を製作した。

【0063】

【表1】

【0064】

2)表面処理工程の前処理及びメッキ工程

前記メッキシード層を除去した基板を、それぞれヨウ素化合物と有機二価硫黄化合物で処理した。

【0065】

ヨウ素化合物の処理は、下記表2に示す三種類のヨウ素化合物で、基板を3分間浸漬して施した。前記ヨウ素化合物は、前記銅メッキ層の銅と結合してCu2I2層を形成し、メッキ触媒であるパラジウムと結合してPdI2層を形成する。

【0066】

【表2】

【0067】

また、有機二価硫黄化合物の処理は、前記ヨウ素化合物で処理された基板を下記表3に記載した組成で5分間施した。前記有機二価硫黄化合物の処理時、ヨウ素化合物の処理により形成されたCu2I2層とPdI2層が前記有機二価硫黄化合物に含まれた硫黄と結合して、それぞれCu2I2−S層とPdI2−S層を形成する。

【0068】

【表3】

【0069】

次に、前記基板を酸洗処理した。酸洗処理の溶液は硫酸、塩酸であり、前記酸洗段階で、Cu2I2−S層は溶解されて除去され、PdI2−S層は残留して、電解表面処理メッキ時に発生する滲みを防止することができる。

【0070】

無電解メッキは、下記表4の工程により施した。用いた薬品は上村工業株式会社の製品であり、被膜厚さはNi/Pd/Auそれぞれ、5.0/0.1/0.1μmである。

【0071】

【表4】

【0072】

[対照群]

実施例1のヨウ素化合物処理及び有機二価硫黄化合物処理をせず、無電解メッキ表面処理を施した基板を対照群として用いて比較した。

【0073】

[比較例1〜3]

有機二価硫黄化合物の処理段階を経ず、3種類のヨウ素化合物の処理段階のみを行うことを除き、前記実施例1と同様の過程で基板の表面処理を施した。

【0074】

[比較例4〜7]

ヨウ素化合物の処理段階を経ず、4種類の有機二価硫黄化合物の処理段階のみを行うことを除き、前記実施例1と同様の過程で基板の表面処理を施した。

【0075】

[比較例8〜11]

有機二価硫黄化合物に代えて、下記表5の無機硫黄化合物を用いることを除き、前記実施例1と同様の過程で基板の表面処理を施した。

【0076】

【表5】

【0077】

[実験例:滲み有無の確認]

前記実施例により無電解メッキが終了した後、パターン間の滲み有無は200倍の顕微鏡で確認し、銅との密着力はクロスカット(Cross Cut;メッキの後、カッターで銅箔表面に隙間を作って、その部分を剥がして密着性を確認する方法)実験で確認して、その結果を下記表6に示した。

【0078】

【表6】

【0079】

前記表6の結果のように、何の処理もしていない対照群は、殆どの場合にパターンの間隔でブリッジが確認された。

【0080】

また、ヨウ素化合物のみを処理した比較例1〜3の場合、多少の効果はあるが、ブリッジの生成を抑制することはできなかった。

【0081】

また、硫黄化合物のみを処理した比較例4〜7の場合、ブリッジは抑制されたが、銅上に吸着されて密着不良が発生した。

【0082】

また、無機系硫黄化合物を処理した比較例8〜11の場合、沈殿とガス発生などによって効果が減少し、有機系に比べ効果が劣ることが確認された。

【0083】

しかし、本発明のようにヨウ素化合物と有機二価硫黄化合物の二つの処理を全て施した実施例1〜3の場合、ブリッジの発生に対する効果が大きく、銅との密着力も良好であると観察された。

【0084】

このような結果から、本発明の方法のように表面処理過程でヨウ素化合物と有機二価硫黄化合物の両方を順に処理することにより、無電解メッキ時に銅メッキ触媒として用いられたパラジウム触媒の滲みによる問題を効果的に解決することができた。従って、プリント回路基板の信頼性を向上させることができる。

【符号の説明】

【0085】

10、110 絶縁樹脂層の樹脂

20、120 無電解化学銅メッキ層

30、130 パラジウム触媒

31 パラジウムシード

140 銅

150 Cu2I2層

160 PdI2層

170 Cu2I2−S層

180 PdI2−S層

【特許請求の範囲】

【請求項1】

微細パターンの形成のために基板を表面処理する段階を含むプリント回路基板の製造方法であって、前記表面処理する段階は、

表面処理前にパターンの間の銅を除去する時に残留された銅を除去する段階と、

前記残留された銅が除去された基板をヨウ素化合物で処理する段階と、

前記ヨウ素化合物で処理された基板を有機二価硫黄化合物で処理する段階と、

前記基板を酸洗する段階と、

前記酸洗された基板に無電解メッキ層を形成する段階と、を含むプリント回路基板の製造方法。

【請求項2】

前記微細パターンは、セミアディティブ法(SAP)、テンティング法(Tenting)、修正セミアディティブ法(MSAP:Modify Semi−Additive Process)、及びアドバンスト修正セミアディティブ(AMSAP:Advanced Modify Semi−Additive Process)から選択される何れか一つの方法により形成する、請求項1に記載のプリント回路基板の製造方法。

【請求項3】

前記ヨウ素化合物は、ヨウ化リチウム、ヨウ化カリウム、ヨウ化ナトリウム、ヨウ化アンモニウム及びヨウ素からなる群から選択される1種以上である請求項1に記載のプリント回路基板の製造方法。

【請求項4】

前記有機二価硫黄化合物は、チオ尿素、及びエチレンチオ尿素からなる群から選択される1種以上のチオ尿素誘導体;エチルメルカプトン(Ethyl Mercapton)、プロピルメルカプトン(Propyl Mercapton)、フェニルメルカプトン(Phenyl Mercapton)、メルカプトベンゼンスルホン酸(Mercapt Benzene Sulfonic acid)、及び2−メルカプト−ベンゾチアゾール(2−Mercapt−Benzothiazole)からなる群から選択される1種以上のメルカプトン化合物;チオジグリコール(Thiodiglycol)、チオジグリコール酸塩(Thiodiglycolic acid salt)、及び3,6−ジチア−1,8−オクタンジオール(3,6−Dithia−1,8−Octanediol)からなる群から選択される1種以上のモノスルフィド(Mono Sulfide)化合物;及びジチオグリコール酸(Dithiodiglycolic acid)、及びジチオジベンゾ酸塩(Dithiodibenzenzoic acid salt)からなる群から選択される1種以上のジスルフィド(Disulfide)化合物から選択される1種以上である請求項1に記載のプリント回路基板の製造方法。

【請求項5】

前記ヨウ素化合物で処理時、ヨウ素はパラジウムシードの除去段階で銅と結合してCu2I2を形成し、前記無電解銅メッキ層の形成のために添加されたパラジウム触媒と結合してPdI2を形成する、請求項1に記載のプリント回路基板の製造方法。

【請求項6】

前記有機二価硫黄化合物で処理時、ヨウ素化合物の処理により形成されたCu2I2とPdI2が硫黄と結合して、それぞれCu2I2−SとPdI2−Sを形成する請求項1に記載のプリント回路基板の製造方法。

【請求項7】

前記酸洗段階で、Cu2I2−Sは溶解されて除去され、PdI2−Sは残留して、無電解銅メッキ層の形成時に発生する滲みを防止する、請求項1に記載のプリント回路基板の製造方法。

【請求項8】

前記ヨウ素化合物の処理はpH5〜11の条件で行われる、請求項1に記載のプリント回路基板の製造方法。

【請求項9】

前記有機二価硫黄化合物の処理はpH2〜11、0〜100℃の温度範囲で行われる請求項1に記載のプリント回路基板の製造方法。

【請求項10】

前記プリント回路基板は、パッケージ基板、高密度プリント回路基板から選択される1種以上である請求項1に記載のプリント回路基板の製造方法。

【請求項1】

微細パターンの形成のために基板を表面処理する段階を含むプリント回路基板の製造方法であって、前記表面処理する段階は、

表面処理前にパターンの間の銅を除去する時に残留された銅を除去する段階と、

前記残留された銅が除去された基板をヨウ素化合物で処理する段階と、

前記ヨウ素化合物で処理された基板を有機二価硫黄化合物で処理する段階と、

前記基板を酸洗する段階と、

前記酸洗された基板に無電解メッキ層を形成する段階と、を含むプリント回路基板の製造方法。

【請求項2】

前記微細パターンは、セミアディティブ法(SAP)、テンティング法(Tenting)、修正セミアディティブ法(MSAP:Modify Semi−Additive Process)、及びアドバンスト修正セミアディティブ(AMSAP:Advanced Modify Semi−Additive Process)から選択される何れか一つの方法により形成する、請求項1に記載のプリント回路基板の製造方法。

【請求項3】

前記ヨウ素化合物は、ヨウ化リチウム、ヨウ化カリウム、ヨウ化ナトリウム、ヨウ化アンモニウム及びヨウ素からなる群から選択される1種以上である請求項1に記載のプリント回路基板の製造方法。

【請求項4】

前記有機二価硫黄化合物は、チオ尿素、及びエチレンチオ尿素からなる群から選択される1種以上のチオ尿素誘導体;エチルメルカプトン(Ethyl Mercapton)、プロピルメルカプトン(Propyl Mercapton)、フェニルメルカプトン(Phenyl Mercapton)、メルカプトベンゼンスルホン酸(Mercapt Benzene Sulfonic acid)、及び2−メルカプト−ベンゾチアゾール(2−Mercapt−Benzothiazole)からなる群から選択される1種以上のメルカプトン化合物;チオジグリコール(Thiodiglycol)、チオジグリコール酸塩(Thiodiglycolic acid salt)、及び3,6−ジチア−1,8−オクタンジオール(3,6−Dithia−1,8−Octanediol)からなる群から選択される1種以上のモノスルフィド(Mono Sulfide)化合物;及びジチオグリコール酸(Dithiodiglycolic acid)、及びジチオジベンゾ酸塩(Dithiodibenzenzoic acid salt)からなる群から選択される1種以上のジスルフィド(Disulfide)化合物から選択される1種以上である請求項1に記載のプリント回路基板の製造方法。

【請求項5】

前記ヨウ素化合物で処理時、ヨウ素はパラジウムシードの除去段階で銅と結合してCu2I2を形成し、前記無電解銅メッキ層の形成のために添加されたパラジウム触媒と結合してPdI2を形成する、請求項1に記載のプリント回路基板の製造方法。

【請求項6】

前記有機二価硫黄化合物で処理時、ヨウ素化合物の処理により形成されたCu2I2とPdI2が硫黄と結合して、それぞれCu2I2−SとPdI2−Sを形成する請求項1に記載のプリント回路基板の製造方法。

【請求項7】

前記酸洗段階で、Cu2I2−Sは溶解されて除去され、PdI2−Sは残留して、無電解銅メッキ層の形成時に発生する滲みを防止する、請求項1に記載のプリント回路基板の製造方法。

【請求項8】

前記ヨウ素化合物の処理はpH5〜11の条件で行われる、請求項1に記載のプリント回路基板の製造方法。

【請求項9】

前記有機二価硫黄化合物の処理はpH2〜11、0〜100℃の温度範囲で行われる請求項1に記載のプリント回路基板の製造方法。

【請求項10】

前記プリント回路基板は、パッケージ基板、高密度プリント回路基板から選択される1種以上である請求項1に記載のプリント回路基板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−96012(P2013−96012A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2012−239920(P2012−239920)

【出願日】平成24年10月31日(2012.10.31)

【出願人】(512255804)サムソン エレクトロ−メカニックス カンパニーリミテッド. (21)

【氏名又は名称原語表記】Samsung Electro−Mechanics Co., Ltd.

【住所又は居所原語表記】150, Maeyeong−ro, Yeongtong−gu, Suwon−si, Gyeonggi−do, Republic of Korea

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成24年10月31日(2012.10.31)

【出願人】(512255804)サムソン エレクトロ−メカニックス カンパニーリミテッド. (21)

【氏名又は名称原語表記】Samsung Electro−Mechanics Co., Ltd.

【住所又は居所原語表記】150, Maeyeong−ro, Yeongtong−gu, Suwon−si, Gyeonggi−do, Republic of Korea

【Fターム(参考)】

[ Back to top ]