プリント回路基板及びその製造方法

【課題】本発明は、プリント回路基板及びその製造方法に関する。

【解決手段】本発明は、0.1〜1.0μmのピッチ周期で表面粗さ処理された銅パッド、及び前記銅パッド上に無電解表面処理めっき層を含むプリント回路基板及びその製造方法に関する。

本発明のように銅パッドの上に一定のピッチ周期の表面粗さを形成すると、その上に形成される無電解表面処理めっき層もまた一定のピッチ周期の表面粗さを有するようになり表面積が広くなる効果があり、外部デバイスと連結されるワイヤボンディング作業時にその作業性を向上させることができる。

【解決手段】本発明は、0.1〜1.0μmのピッチ周期で表面粗さ処理された銅パッド、及び前記銅パッド上に無電解表面処理めっき層を含むプリント回路基板及びその製造方法に関する。

本発明のように銅パッドの上に一定のピッチ周期の表面粗さを形成すると、その上に形成される無電解表面処理めっき層もまた一定のピッチ周期の表面粗さを有するようになり表面積が広くなる効果があり、外部デバイスと連結されるワイヤボンディング作業時にその作業性を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント回路基板及びその製造方法に関する。

【背景技術】

【0002】

薄板化、高密度化されていくプリント回路基板(PCB)製品の電気入出力端子はますます増加しており、このような傾向に伴って端子ピッチ(pitch)は減少している。最近ワイヤボンディング(Wire bonding)電気端子もまた持続的に増加しており、その端子の面積はますます減少している。またワイヤ径(wire diameter)も減少している傾向であり、このような変化のためワイヤボンディング結合不良が増加して作業性が落ちている状況である。

【0003】

図1aと図1bは、従来のワイヤボンディング方式を用いてデバイスを連結する場合の断面図と平面図をそれぞれ示している。

【0004】

これを参照すると、まず、プリント回路基板のうち銅層10を除いた部分に高分子樹脂層20を形成して、その後めっきに対するレジスト(resist)の機能を行うようにし、前記銅層10を保護するために、めっき層30として、Ni層31/Pd層32/Au層33を形成する。また、Ni/Pd/Auめっき層30を形成した後、金ワイヤ(Au wire)などを用いて前記金属層を相互連結(interconnect)させる。

【0005】

前記Ni/Pd/Auめっき層30において、Ni層31の厚さは少なくとも3μmであり、他のPd層32やAu層33のような高価の金属めっき層に比べて厚いため、Ni/Pd/Auめっき層30の表面粗さはNi層31の表面粗さに追随する傾向がある。

【0006】

しかし、このようなNiめっき層を形成する方法には電解方式と無電解方式があり、それぞれのめっき形状は少し相違している。

【0007】

例えば、図2a〜図2cは、電解めっき方式を用いてNiめっき層を形成する過程における表面粗さを測定した走査型電子顕微鏡写真である。図2aはめっき層が形成される前、図2bはソフトエッチング後、図2cは電解Ni/Au表面処理めっき層形成後の表面写真である。各表面写真のように、その表面形状は少しずつ相異しているが、表面粗さは類似したレベルの平坦な界面を有することが分かる。

【0008】

また、図3a〜図3cは、無電解めっき方式を用いてNiめっき層を形成する過程における表面粗さを測定した走査型電子顕微鏡写真である。図3aはめっき層が形成される前、図3bはソフトエッチング後、図3cは無電解Ni/Au表面処理めっき層形成後の表面写真である。無電解方式によりめっきされた形状の写真においてもその表面形状は少しずつ相異しているが、表面粗さは類似したレベルの平坦な界面を有することが分かる。

【0009】

これは、電子デバイスの外層の金属露出部の表面処理層のニッケルの厚さが少なくとも3μmであり、表面は公知のようにノジュール(nodule)構造(無電解)または結晶構造を有し、マイクロサイズ以下の領域においては平滑な構造を有する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】韓国公開特許第10−2006−0101716号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、前記従来方式の短所を克服し、ワイヤボンディングの結合不良を最小化させてワイヤボンディング作業性を向上させることができるプリント回路基板を提供することを目的とする。

【0012】

また、本発明は、前記プリント回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

前記本発明の課題を解決するためのプリント回路基板は、0.1〜1.0μmのピッチ周期で表面粗さ処理が施された銅パッド、及び前記銅パッド上に無電解表面処理めっき層を含む構造を有する。

【0014】

前記無電解表面処理めっき層は、Ni/Pd/Auめっき層であり、それぞれの厚さは0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmであることが好ましい。

【0015】

前記銅パッドはワイヤボンディング方式により電子デバイスと連結されることが好ましい。

【0016】

前記無電解表面処理めっき層の各Ni/Pd/Auの表面は、0.1〜1.0μmのピッチ周期の表面粗さを有することが好ましい。

【0017】

本発明の他の課題を解決するために、銅パッドの表面に一定のピッチ周期の表面粗さを形成させる段階と、前記粗さ処理された銅パッド上に無電解表面処理めっき層を形成させる段階と、を含むプリント回路基板の製造方法を提供することができる。

【0018】

前記銅パッドの表面に形成される表面粗さは、0.1〜1.0μmのピッチ周期を有することが好ましい。

【0019】

前記粗さ処理は、化学的処理または物理的処理により行われることが好ましい。

【0020】

前記無電解表面処理めっき層は、Ni/Pd/Auめっき層であり、それぞれの厚さが0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmであることが好ましい。

【0021】

前記無電解表面処理めっき層の各Ni/Pd/Auの表面は、0.1〜 1.0μmのピッチ周期の表面粗さを有することが好ましい。

【発明の効果】

【0022】

本発明のように銅パッドの上に一定のピッチ周期の表面粗さを形成すると、その上に形成される無電解表面処理めっき層もまた一定のピッチ周期の表面粗さを有するようになり、表面積が拡大される効果があり、外部デバイスと連結されるワイヤボンディング作業を行う場合その作業性を向上させることができる。

【図面の簡単な説明】

【0023】

【図1a】従来のワイヤボンディング方式を用いてデバイスを連結する場合の断面図である。

【図1b】従来のワイヤボンディング方式を用いてデバイスを連結する場合の平面図である。

【図2a】電解めっき方式を用いてNiめっき層を形成する前の表面粗さを測定した走査型電子顕微鏡写真である。

【図2b】電解めっき方式を用いてNiめっき層をソフトエッチングした後の表面粗さを測定した走査型電子顕微鏡写真である。

【図2c】電解めっき方式を用いて電解Ni/Au表面処理めっき層を形成した後の表面粗さを測定した走査型電子顕微鏡写真である。

【図3a】無電解めっき方式を用いてNiめっき層を形成する前の表面粗さを測定した走査型電子顕微鏡写真である。

【図3b】無電解めっき方式を用いてNiめっき層をソフトエッチングした後の表面粗さを測定した走査型電子顕微鏡写真である。

【図3c】無電解めっき方式を用いて無電解Ni/Au表面処理めっき層を形成した後の表面粗さを測定した走査型電子顕微鏡写真である。

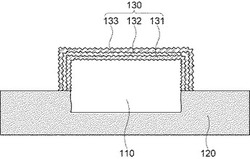

【図4】本発明の一実施形態による銅パッド上に表面粗さが形成されたプリント回路基板の断面を示した図面である。

【図5】前記図4の銅パッド上に無電解表面処理めっき層を形成した後の表面を測定した走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0024】

以下、本発明をより詳細に説明すると次のとおりである。

【0025】

本明細書で用いられる用語は、特定の実施形態を説明するために用いられ、本発明を限定しようとするものではない。本明細書に用いられたように、単数型は文脈上異なる場合を明白に指摘するものでない限り、複数型を含むことができる。また、本明細書で用いられる「含む(comprise)」及び/または「含んでいる(comprising)」は言及した形状、数字、段階、動作、部材、要素、及び/またはこれらの組み合わせが存在することを特定するものであり、一つ以上の他の形状、数字、段階、動作、部材、要素、及び/またはこれらの組み合わせの存在または付加を排除するものではない。

【0026】

本発明は、ワイヤボンディング結合不良を最小化させてワイヤボンディングの作業性を向上させることができるプリント回路基板とその製造方法に関する。

【0027】

本発明のプリント回路基板は、0.1〜1.0μmのピッチ周期で表面粗さ処理が施された銅パッドと、前記銅パッドの上に無電解表面処理めっき層と、を含む構造を有する。

【0028】

図4は、本発明によるプリント回路基板の構造を示したものであって、これを参照すると、まず、プリント回路基板のうち銅パッド110を除いた部分に高分子樹脂層120を形成して、その後、めっきに対するレジスト(resist)の機能を行うようにし、前記銅パッド110を保護するために、めっき層130として、無電解Ni層131/無電解Pd層132/無電解Au層133を形成する。また、前記Ni/Pd/Auめっき層130を形成した後、金ワイヤ(Au wire)などを用いて前記金属層を相互連結(interconnect)させる。

【0029】

ここで、前記銅パッド110は、0.1〜1.0μmのピッチ周期でその表面が粗さ処理されたことを特徴とする。前記銅パッド110の表面に粗さ処理を施すことにより、銅パッド110の表面粗さ(roughness)を増加させることができる。前記銅パッドの表面粗さが1.0μmのピッチ周期を超える場合、表面積を意図したほどに充分に増加させることができないため、好ましくない。

【0030】

前記表面が、粗さ処理された銅パッド上に無電解Ni層131/無電解Pd層132/無電解Au層133の無電解表面処理めっき層130を形成する。前記無電解Ni層131/無電解Pd層132/無電解Au層133それぞれの厚さは0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmであることが好ましい。

【0031】

前記銅(Cu)パッド110の表面を粗さ処理して粗さを増加させ、無電解めっきを行うと、前記めっき層は銅パッドの表面形状のように一定のピッチ周期の表面粗さが形成された構造を得ることができる。従って、図4のように、前記無電解表面処理めっき層130を構成するそれぞれの無電解Ni層131/無電解Pd層132/無電解Au層133の表面においても一定の粗さが形成されたことが分かる。

【0032】

また、前記無電解Ni層131/無電解Pd層132/無電解Au層133の無電解表面処理めっき層130が非常に薄く形成されるため表面における表面積を増加させることができる。

【0033】

前記無電解ニッケル層131の厚さは0.02〜1μmであることが好ましく、その厚さが1μmを超える場合、ニッケル層の厚さが相当増加して下部に配置されたCu層とは異なる表面を有する問題があり、また、0.02μm未満に形成される場合、ニッケル層の厚さが薄すぎるため厚さを管理することが難しくて好ましくない。

【0034】

また、前記無電解ニッケル層131を形成した後、前記ニッケル層の上に無電解パラジウム(Pd)層132をめっきする。前記無電解Pd層132は無電解Ni層がImmersion Auめっき途中に置換反応により腐食されることを最小化する機能を行うものであって、本発明による前記無電解パラジウム層は0.01〜0.3μmの厚さを有することが好ましい。前記無電解パラジウム(Pd)層の厚さが0.3μmを超える場合、コストが増加する問題があるため好ましくない。

【0035】

最後に、前記ニッケルパラジウム上に無電解金(Au)層133をめっきする。前記無電解Au層133は、保管途中に酸化膜防止の機能を行うものであって、本発明による前記無電解金層は0.01〜0.5μmの厚さを有することが好ましい。前記無電解Au層の厚さが 0.5μmを超える場合、コストが増加する問題があって好ましくない。

【0036】

前記のように無電解Ni/Pd/Au表面処理めっき層130を形成した後、金ワイヤ(Au wire)などを用いてワイヤボンディング方式により電子デバイスと連結することに好ましく適用されることができる。

【0037】

本発明によるプリント回路基板の製造方法を説明する。先ず、第一の段階は銅パッドの表面に一定のピッチ周期の粗さを形成する段階である。前記粗さ処理にはエッチング薬品を用いた化学的処理、または前記銅パッドが、一定のピッチ周期の表面粗さを有するようにする物理的処理を施すことができ、その方法において特に限定されるものではない。前記銅層は0.1〜1.0μmのピッチ周期の表面粗さを有するように粗さ処理を施すことが好ましい。

【0038】

第二の段階は、前記粗さ処理された銅パッド上に無電解表面処理めっき層を形成させる段階である。

【0039】

本発明による無電解表面処理めっき層を構成するニッケル、パラジウム、及び金めっき液は当業界において通常使用されるものであれば特に限定されず使用することができる。また、具体的なめっき方法も通常のレベルのものであり、特に限定されない。

【0040】

但し、本発明の無電解表面処理めっき層は、前記無電解ニッケル、パラジウム、及び金めっき層の厚さがそれぞれ0.02〜1μm、0.01〜0.3μm、及び0.01〜0.5μmの範囲を有するようにめっきする条件が必要である。

【0041】

本発明の実施例によると、前記無電解金めっき層は置換/還元型に形成されることができる。万が一、前記無電解金めっき層が一般的な置換型に形成される場合には、緻密に形成された無電解Ni層、無電解Pd層に腐食孔を形成して銅(copper)が拡散されることを防止する能力を低下させるという問題点がある。しかし、置換/還元型に無電解金めっき層を形成する場合、反応初期の極瞬間に置換反応が行われるため、Ni層とPd層に対する攻撃がなく、その結果、緻密な構造のめっき層を得ることができるという長所があり好ましい。

【0042】

以下、添付の図面を参照して本発明の好ましい実施例を説明する。但し、これらの実施例は例示に過ぎず、本発明の範囲はこれら実施例により限定されない。

【0043】

実施例1

1)銅パッドの粗さ処理

前処理工程を経た基板に銅パッドを形成し、前記銅パッド表面に、例えば、MEC社製CZ8101を用いた化学的処理の方法を用いて約0.5μmピッチ周期の表面粗さを形成した。

【0044】

2)無電解Niめっき

前記表面粗さ処理が施された銅パッド上に無電解Niめっき液(TOP NICORON LPH−LF:OKUNO社製)に65℃で1分間浸漬した後、2分間洗浄して、厚さ0.1μmの無電解ニッケルめっき層を得た。

【0045】

3)無電解 Pdめっき

前記無電解Niめっきが施された基板を、無電解Pdめっき液であるXTP(pH7.2、UYEMURA社製)に、50℃で10分間浸漬した後、2分間洗浄して厚さ0.1μmの無電解パラジウムめっき層を得た。

【0046】

4)無電解Auめっき

前記無電解ニッケルとパラジウムがめっきされた基板を、無電解金めっき液(GoBright TSB-72、UYEMURA社製)に、80℃で5分間浸漬して、2分間洗浄した後、150℃の送風乾燥機により5分間乾燥させて、厚さ0.1μmの無電解金めっき層が形成されたプリント回路基板を得た。

【0047】

5)ワイヤボンディング

前記無電解ニッケル/パラジウム/金表面処理めっき層と外部デバイスを金ワイヤを用いて連結した。

【0048】

比較例1

表面が粗さ処理されていない銅パッドを使用し、前記銅パッド上に形成される表面処理めっき層を無電解方式ではない電解方式により形成した。また、電解ニッケルめっき層の厚さが3μmであるめっき層を含むプリント回路基板を得た。

【0049】

比較例2

表面が粗さ処理されていない銅パッドを使用し、3μm厚さの無電解ニッケルめっき層を形成することを除いては、前記実施例1と同一の過程によりプリント回路基板を得た。

【0050】

実験例

前記実施例と比較例1〜2により得られたプリント回路基板の断面を走査型電子顕微鏡で観察した。

【0051】

図2a〜図2cのように電解方式により形成された表面処理めっき層を含むプリント回路基板、及び図3a〜図3cの無電解めっき方式により形成された表面処理めっき層を含むプリント回路基板の表面は、全て粗さ(roughness)にほとんど差のない平坦な界面形状を示している。これは銅表面に特別な粗さ処理を施さずにめっき層を形成したため、前記めっき層は相対的に厚さの厚いニッケル層の表面粗さに追随して形成されたため、全体的な表面形状が平坦なことが分かる。

【0052】

しかし、本発明の実施例1による表面写真である図5の場合、界面における粗さが増加された構造を有することが分かる。これは、本発明のように銅パッドの上に一定のピッチ周期の表面粗さを形成すると、その上に形成される無電解表面処理めっき層もまた一定のピッチ周期の表面粗さを有して表面積が増加する効果を有する。また、このような構造は、外部デバイスと連結されるワイヤボンディング作業時にその作業性を向上させることができる。

【符号の説明】

【0053】

10、110 Cuパッド

20、120 高分子樹脂層

31、131 無電解Ni層

32、132 無電解Pd層

33、133 無電解Au層

30、130 無電解Ni/Pd/Au表面処理めっき層

【技術分野】

【0001】

本発明は、プリント回路基板及びその製造方法に関する。

【背景技術】

【0002】

薄板化、高密度化されていくプリント回路基板(PCB)製品の電気入出力端子はますます増加しており、このような傾向に伴って端子ピッチ(pitch)は減少している。最近ワイヤボンディング(Wire bonding)電気端子もまた持続的に増加しており、その端子の面積はますます減少している。またワイヤ径(wire diameter)も減少している傾向であり、このような変化のためワイヤボンディング結合不良が増加して作業性が落ちている状況である。

【0003】

図1aと図1bは、従来のワイヤボンディング方式を用いてデバイスを連結する場合の断面図と平面図をそれぞれ示している。

【0004】

これを参照すると、まず、プリント回路基板のうち銅層10を除いた部分に高分子樹脂層20を形成して、その後めっきに対するレジスト(resist)の機能を行うようにし、前記銅層10を保護するために、めっき層30として、Ni層31/Pd層32/Au層33を形成する。また、Ni/Pd/Auめっき層30を形成した後、金ワイヤ(Au wire)などを用いて前記金属層を相互連結(interconnect)させる。

【0005】

前記Ni/Pd/Auめっき層30において、Ni層31の厚さは少なくとも3μmであり、他のPd層32やAu層33のような高価の金属めっき層に比べて厚いため、Ni/Pd/Auめっき層30の表面粗さはNi層31の表面粗さに追随する傾向がある。

【0006】

しかし、このようなNiめっき層を形成する方法には電解方式と無電解方式があり、それぞれのめっき形状は少し相違している。

【0007】

例えば、図2a〜図2cは、電解めっき方式を用いてNiめっき層を形成する過程における表面粗さを測定した走査型電子顕微鏡写真である。図2aはめっき層が形成される前、図2bはソフトエッチング後、図2cは電解Ni/Au表面処理めっき層形成後の表面写真である。各表面写真のように、その表面形状は少しずつ相異しているが、表面粗さは類似したレベルの平坦な界面を有することが分かる。

【0008】

また、図3a〜図3cは、無電解めっき方式を用いてNiめっき層を形成する過程における表面粗さを測定した走査型電子顕微鏡写真である。図3aはめっき層が形成される前、図3bはソフトエッチング後、図3cは無電解Ni/Au表面処理めっき層形成後の表面写真である。無電解方式によりめっきされた形状の写真においてもその表面形状は少しずつ相異しているが、表面粗さは類似したレベルの平坦な界面を有することが分かる。

【0009】

これは、電子デバイスの外層の金属露出部の表面処理層のニッケルの厚さが少なくとも3μmであり、表面は公知のようにノジュール(nodule)構造(無電解)または結晶構造を有し、マイクロサイズ以下の領域においては平滑な構造を有する。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】韓国公開特許第10−2006−0101716号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、前記従来方式の短所を克服し、ワイヤボンディングの結合不良を最小化させてワイヤボンディング作業性を向上させることができるプリント回路基板を提供することを目的とする。

【0012】

また、本発明は、前記プリント回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

前記本発明の課題を解決するためのプリント回路基板は、0.1〜1.0μmのピッチ周期で表面粗さ処理が施された銅パッド、及び前記銅パッド上に無電解表面処理めっき層を含む構造を有する。

【0014】

前記無電解表面処理めっき層は、Ni/Pd/Auめっき層であり、それぞれの厚さは0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmであることが好ましい。

【0015】

前記銅パッドはワイヤボンディング方式により電子デバイスと連結されることが好ましい。

【0016】

前記無電解表面処理めっき層の各Ni/Pd/Auの表面は、0.1〜1.0μmのピッチ周期の表面粗さを有することが好ましい。

【0017】

本発明の他の課題を解決するために、銅パッドの表面に一定のピッチ周期の表面粗さを形成させる段階と、前記粗さ処理された銅パッド上に無電解表面処理めっき層を形成させる段階と、を含むプリント回路基板の製造方法を提供することができる。

【0018】

前記銅パッドの表面に形成される表面粗さは、0.1〜1.0μmのピッチ周期を有することが好ましい。

【0019】

前記粗さ処理は、化学的処理または物理的処理により行われることが好ましい。

【0020】

前記無電解表面処理めっき層は、Ni/Pd/Auめっき層であり、それぞれの厚さが0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmであることが好ましい。

【0021】

前記無電解表面処理めっき層の各Ni/Pd/Auの表面は、0.1〜 1.0μmのピッチ周期の表面粗さを有することが好ましい。

【発明の効果】

【0022】

本発明のように銅パッドの上に一定のピッチ周期の表面粗さを形成すると、その上に形成される無電解表面処理めっき層もまた一定のピッチ周期の表面粗さを有するようになり、表面積が拡大される効果があり、外部デバイスと連結されるワイヤボンディング作業を行う場合その作業性を向上させることができる。

【図面の簡単な説明】

【0023】

【図1a】従来のワイヤボンディング方式を用いてデバイスを連結する場合の断面図である。

【図1b】従来のワイヤボンディング方式を用いてデバイスを連結する場合の平面図である。

【図2a】電解めっき方式を用いてNiめっき層を形成する前の表面粗さを測定した走査型電子顕微鏡写真である。

【図2b】電解めっき方式を用いてNiめっき層をソフトエッチングした後の表面粗さを測定した走査型電子顕微鏡写真である。

【図2c】電解めっき方式を用いて電解Ni/Au表面処理めっき層を形成した後の表面粗さを測定した走査型電子顕微鏡写真である。

【図3a】無電解めっき方式を用いてNiめっき層を形成する前の表面粗さを測定した走査型電子顕微鏡写真である。

【図3b】無電解めっき方式を用いてNiめっき層をソフトエッチングした後の表面粗さを測定した走査型電子顕微鏡写真である。

【図3c】無電解めっき方式を用いて無電解Ni/Au表面処理めっき層を形成した後の表面粗さを測定した走査型電子顕微鏡写真である。

【図4】本発明の一実施形態による銅パッド上に表面粗さが形成されたプリント回路基板の断面を示した図面である。

【図5】前記図4の銅パッド上に無電解表面処理めっき層を形成した後の表面を測定した走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0024】

以下、本発明をより詳細に説明すると次のとおりである。

【0025】

本明細書で用いられる用語は、特定の実施形態を説明するために用いられ、本発明を限定しようとするものではない。本明細書に用いられたように、単数型は文脈上異なる場合を明白に指摘するものでない限り、複数型を含むことができる。また、本明細書で用いられる「含む(comprise)」及び/または「含んでいる(comprising)」は言及した形状、数字、段階、動作、部材、要素、及び/またはこれらの組み合わせが存在することを特定するものであり、一つ以上の他の形状、数字、段階、動作、部材、要素、及び/またはこれらの組み合わせの存在または付加を排除するものではない。

【0026】

本発明は、ワイヤボンディング結合不良を最小化させてワイヤボンディングの作業性を向上させることができるプリント回路基板とその製造方法に関する。

【0027】

本発明のプリント回路基板は、0.1〜1.0μmのピッチ周期で表面粗さ処理が施された銅パッドと、前記銅パッドの上に無電解表面処理めっき層と、を含む構造を有する。

【0028】

図4は、本発明によるプリント回路基板の構造を示したものであって、これを参照すると、まず、プリント回路基板のうち銅パッド110を除いた部分に高分子樹脂層120を形成して、その後、めっきに対するレジスト(resist)の機能を行うようにし、前記銅パッド110を保護するために、めっき層130として、無電解Ni層131/無電解Pd層132/無電解Au層133を形成する。また、前記Ni/Pd/Auめっき層130を形成した後、金ワイヤ(Au wire)などを用いて前記金属層を相互連結(interconnect)させる。

【0029】

ここで、前記銅パッド110は、0.1〜1.0μmのピッチ周期でその表面が粗さ処理されたことを特徴とする。前記銅パッド110の表面に粗さ処理を施すことにより、銅パッド110の表面粗さ(roughness)を増加させることができる。前記銅パッドの表面粗さが1.0μmのピッチ周期を超える場合、表面積を意図したほどに充分に増加させることができないため、好ましくない。

【0030】

前記表面が、粗さ処理された銅パッド上に無電解Ni層131/無電解Pd層132/無電解Au層133の無電解表面処理めっき層130を形成する。前記無電解Ni層131/無電解Pd層132/無電解Au層133それぞれの厚さは0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmであることが好ましい。

【0031】

前記銅(Cu)パッド110の表面を粗さ処理して粗さを増加させ、無電解めっきを行うと、前記めっき層は銅パッドの表面形状のように一定のピッチ周期の表面粗さが形成された構造を得ることができる。従って、図4のように、前記無電解表面処理めっき層130を構成するそれぞれの無電解Ni層131/無電解Pd層132/無電解Au層133の表面においても一定の粗さが形成されたことが分かる。

【0032】

また、前記無電解Ni層131/無電解Pd層132/無電解Au層133の無電解表面処理めっき層130が非常に薄く形成されるため表面における表面積を増加させることができる。

【0033】

前記無電解ニッケル層131の厚さは0.02〜1μmであることが好ましく、その厚さが1μmを超える場合、ニッケル層の厚さが相当増加して下部に配置されたCu層とは異なる表面を有する問題があり、また、0.02μm未満に形成される場合、ニッケル層の厚さが薄すぎるため厚さを管理することが難しくて好ましくない。

【0034】

また、前記無電解ニッケル層131を形成した後、前記ニッケル層の上に無電解パラジウム(Pd)層132をめっきする。前記無電解Pd層132は無電解Ni層がImmersion Auめっき途中に置換反応により腐食されることを最小化する機能を行うものであって、本発明による前記無電解パラジウム層は0.01〜0.3μmの厚さを有することが好ましい。前記無電解パラジウム(Pd)層の厚さが0.3μmを超える場合、コストが増加する問題があるため好ましくない。

【0035】

最後に、前記ニッケルパラジウム上に無電解金(Au)層133をめっきする。前記無電解Au層133は、保管途中に酸化膜防止の機能を行うものであって、本発明による前記無電解金層は0.01〜0.5μmの厚さを有することが好ましい。前記無電解Au層の厚さが 0.5μmを超える場合、コストが増加する問題があって好ましくない。

【0036】

前記のように無電解Ni/Pd/Au表面処理めっき層130を形成した後、金ワイヤ(Au wire)などを用いてワイヤボンディング方式により電子デバイスと連結することに好ましく適用されることができる。

【0037】

本発明によるプリント回路基板の製造方法を説明する。先ず、第一の段階は銅パッドの表面に一定のピッチ周期の粗さを形成する段階である。前記粗さ処理にはエッチング薬品を用いた化学的処理、または前記銅パッドが、一定のピッチ周期の表面粗さを有するようにする物理的処理を施すことができ、その方法において特に限定されるものではない。前記銅層は0.1〜1.0μmのピッチ周期の表面粗さを有するように粗さ処理を施すことが好ましい。

【0038】

第二の段階は、前記粗さ処理された銅パッド上に無電解表面処理めっき層を形成させる段階である。

【0039】

本発明による無電解表面処理めっき層を構成するニッケル、パラジウム、及び金めっき液は当業界において通常使用されるものであれば特に限定されず使用することができる。また、具体的なめっき方法も通常のレベルのものであり、特に限定されない。

【0040】

但し、本発明の無電解表面処理めっき層は、前記無電解ニッケル、パラジウム、及び金めっき層の厚さがそれぞれ0.02〜1μm、0.01〜0.3μm、及び0.01〜0.5μmの範囲を有するようにめっきする条件が必要である。

【0041】

本発明の実施例によると、前記無電解金めっき層は置換/還元型に形成されることができる。万が一、前記無電解金めっき層が一般的な置換型に形成される場合には、緻密に形成された無電解Ni層、無電解Pd層に腐食孔を形成して銅(copper)が拡散されることを防止する能力を低下させるという問題点がある。しかし、置換/還元型に無電解金めっき層を形成する場合、反応初期の極瞬間に置換反応が行われるため、Ni層とPd層に対する攻撃がなく、その結果、緻密な構造のめっき層を得ることができるという長所があり好ましい。

【0042】

以下、添付の図面を参照して本発明の好ましい実施例を説明する。但し、これらの実施例は例示に過ぎず、本発明の範囲はこれら実施例により限定されない。

【0043】

実施例1

1)銅パッドの粗さ処理

前処理工程を経た基板に銅パッドを形成し、前記銅パッド表面に、例えば、MEC社製CZ8101を用いた化学的処理の方法を用いて約0.5μmピッチ周期の表面粗さを形成した。

【0044】

2)無電解Niめっき

前記表面粗さ処理が施された銅パッド上に無電解Niめっき液(TOP NICORON LPH−LF:OKUNO社製)に65℃で1分間浸漬した後、2分間洗浄して、厚さ0.1μmの無電解ニッケルめっき層を得た。

【0045】

3)無電解 Pdめっき

前記無電解Niめっきが施された基板を、無電解Pdめっき液であるXTP(pH7.2、UYEMURA社製)に、50℃で10分間浸漬した後、2分間洗浄して厚さ0.1μmの無電解パラジウムめっき層を得た。

【0046】

4)無電解Auめっき

前記無電解ニッケルとパラジウムがめっきされた基板を、無電解金めっき液(GoBright TSB-72、UYEMURA社製)に、80℃で5分間浸漬して、2分間洗浄した後、150℃の送風乾燥機により5分間乾燥させて、厚さ0.1μmの無電解金めっき層が形成されたプリント回路基板を得た。

【0047】

5)ワイヤボンディング

前記無電解ニッケル/パラジウム/金表面処理めっき層と外部デバイスを金ワイヤを用いて連結した。

【0048】

比較例1

表面が粗さ処理されていない銅パッドを使用し、前記銅パッド上に形成される表面処理めっき層を無電解方式ではない電解方式により形成した。また、電解ニッケルめっき層の厚さが3μmであるめっき層を含むプリント回路基板を得た。

【0049】

比較例2

表面が粗さ処理されていない銅パッドを使用し、3μm厚さの無電解ニッケルめっき層を形成することを除いては、前記実施例1と同一の過程によりプリント回路基板を得た。

【0050】

実験例

前記実施例と比較例1〜2により得られたプリント回路基板の断面を走査型電子顕微鏡で観察した。

【0051】

図2a〜図2cのように電解方式により形成された表面処理めっき層を含むプリント回路基板、及び図3a〜図3cの無電解めっき方式により形成された表面処理めっき層を含むプリント回路基板の表面は、全て粗さ(roughness)にほとんど差のない平坦な界面形状を示している。これは銅表面に特別な粗さ処理を施さずにめっき層を形成したため、前記めっき層は相対的に厚さの厚いニッケル層の表面粗さに追随して形成されたため、全体的な表面形状が平坦なことが分かる。

【0052】

しかし、本発明の実施例1による表面写真である図5の場合、界面における粗さが増加された構造を有することが分かる。これは、本発明のように銅パッドの上に一定のピッチ周期の表面粗さを形成すると、その上に形成される無電解表面処理めっき層もまた一定のピッチ周期の表面粗さを有して表面積が増加する効果を有する。また、このような構造は、外部デバイスと連結されるワイヤボンディング作業時にその作業性を向上させることができる。

【符号の説明】

【0053】

10、110 Cuパッド

20、120 高分子樹脂層

31、131 無電解Ni層

32、132 無電解Pd層

33、133 無電解Au層

30、130 無電解Ni/Pd/Au表面処理めっき層

【特許請求の範囲】

【請求項1】

0.1〜1.0μmのピッチ周期で表面粗さ処理が施された銅パッドと、

前記銅パッド上に無電解表面処理めっき層を含むプリント回路基板。

【請求項2】

前記無電解表面処理めっき層は、Ni層/Pd層/Au層であって、それぞれの厚さが0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmである請求項1に記載のプリント回路基板。

【請求項3】

前記銅パッドはワイヤボンディング方式により電子デバイスと連結されるものである請求項1に記載のプリント回路基板。

【請求項4】

前記無電解表面処理めっき層の各Ni層/Pd層/Au層の表面は、0.1〜1.0μmのピッチ周期の表面粗さを有するものである請求項2に記載のプリント回路基板。

【請求項5】

銅パッドが一定のピッチ周期の表面粗さを有するように粗さ処理を施す段階と、

前記粗さ処理された銅パッド上に無電解表面処理めっき層を形成させる段階と、を含むプリント回路基板の製造方法。

【請求項6】

前記銅パッドの表面に形成される粗さは、0.1〜1.0μmのピッチ周期を有する請求項5に記載のプリント回路基板の製造方法。

【請求項7】

前記粗さ処理は、化学的処理または物理的処理により行われる請求項5に記載のプリント回路基板の製造方法。

【請求項8】

前記無電解表面処理めっき層は、Ni層/Pd層/Au層で形成され、それぞれの厚さが0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmである請求項5に記載のプリント回路基板の製造方法。

【請求項9】

前記無電解表面処理めっき層の各Ni層/Pd層/Au層の表面は、0.1〜1.0μmのピッチ周期の表面粗さを有する請求項5に記載のプリント回路基板の製造方法。

【請求項1】

0.1〜1.0μmのピッチ周期で表面粗さ処理が施された銅パッドと、

前記銅パッド上に無電解表面処理めっき層を含むプリント回路基板。

【請求項2】

前記無電解表面処理めっき層は、Ni層/Pd層/Au層であって、それぞれの厚さが0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmである請求項1に記載のプリント回路基板。

【請求項3】

前記銅パッドはワイヤボンディング方式により電子デバイスと連結されるものである請求項1に記載のプリント回路基板。

【請求項4】

前記無電解表面処理めっき層の各Ni層/Pd層/Au層の表面は、0.1〜1.0μmのピッチ周期の表面粗さを有するものである請求項2に記載のプリント回路基板。

【請求項5】

銅パッドが一定のピッチ周期の表面粗さを有するように粗さ処理を施す段階と、

前記粗さ処理された銅パッド上に無電解表面処理めっき層を形成させる段階と、を含むプリント回路基板の製造方法。

【請求項6】

前記銅パッドの表面に形成される粗さは、0.1〜1.0μmのピッチ周期を有する請求項5に記載のプリント回路基板の製造方法。

【請求項7】

前記粗さ処理は、化学的処理または物理的処理により行われる請求項5に記載のプリント回路基板の製造方法。

【請求項8】

前記無電解表面処理めっき層は、Ni層/Pd層/Au層で形成され、それぞれの厚さが0.02〜1μm/0.01〜0.3μm/0.01〜0.5μmである請求項5に記載のプリント回路基板の製造方法。

【請求項9】

前記無電解表面処理めっき層の各Ni層/Pd層/Au層の表面は、0.1〜1.0μmのピッチ周期の表面粗さを有する請求項5に記載のプリント回路基板の製造方法。

【図1a】

【図1b】

【図2a】

【図2b】

【図2c】

【図3a】

【図3b】

【図3c】

【図4】

【図5】

【図1b】

【図2a】

【図2b】

【図2c】

【図3a】

【図3b】

【図3c】

【図4】

【図5】

【公開番号】特開2013−12727(P2013−12727A)

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願番号】特願2012−119328(P2012−119328)

【出願日】平成24年5月25日(2012.5.25)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年1月17日(2013.1.17)

【国際特許分類】

【出願日】平成24年5月25日(2012.5.25)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]