プリント回路基板及びその製造方法

【課題】ファインピッチ及び半田ボールの高さを、従来より高く形成することができるとともに、設計自由度が向上するプリント回路基板及びその製造方法を提供する。

【解決手段】本発明のプリント回路基板100は、接続パッド120を有するベース基板110と、接続パッド120上に第1開口部を有する半田レジスト層130と、前記第1開口部に形成される半田ボール160と、を含み、半田ボール160が雪だるま状であるものである。

【解決手段】本発明のプリント回路基板100は、接続パッド120を有するベース基板110と、接続パッド120上に第1開口部を有する半田レジスト層130と、前記第1開口部に形成される半田ボール160と、を含み、半田ボール160が雪だるま状であるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント回路基板及びその製造方法に関する。

【背景技術】

【0002】

半導体業界において、ICの高集積化とともに、複数のチップを積み上げるマルチチップ3Dパッケージ(Multi−chip 3D package)構造の具現が、高性能の製品製作の鍵となっている。

【0003】

複数の半導体チップがプリント回路基板に実装される際に電気的に連結されるようにするためには、ワイヤボンディング(Wire bonding)、バンピング(Bumping)などの方法を適用することができる。最近、ハイエンド(High−end)製品として、フリップチップCSP(Chip scale package)のユニットの中央表面に低い高さのバンプを形成し、外側に高い高さの球状半田ボールを形成して、異なるサイズのチップを二つ以上実装することができるダブルSOP(Solder on pad)製品が活発に製作されている。

【0004】

一方、ユニットの中央にチップを実装するためには、内外側の半田の高さを異ならせることが要求されるが、内側の半田バンプの高さを低めるには限界がある。ここで、外側に取り付けられる球状半田ボールに大きい体積(Volume)の球状半田ボールを適用すると、高い高さを具現することができるが、ファインピッチ化による多くのI/O数を確保することが困難であるという問題点が発生する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記の従来技術の問題点を解決するためのものであり、本発明の一側面は、高さが高く、ファインピッチ(Fine pitch)が可能な半田ボール構造が適用されたプリント回路基板及びその製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0006】

本発明のプリント回路基板は、接続パッドを有するベース基板と、前記接続パッド上に第1開口部を有する半田レジスト層と、前記第1開口部に形成される半田ボールと、を含み、前記半田ボールは雪だるま状であるものである。

【0007】

また、前記半田ボールは、前記接続パッド面を基準として第1層と第2層とに区分され、前記第1層と第2層のそれぞれの直径は、互いに異なるか、または同一に形成されることが好ましい。

【0008】

また、前記プリント回路基板は、中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボールは前記中央部または端部に形成され、前記端部に形成される半田ボールの材質は前記中央部に形成される半田ボールの材質より溶融点の高い材質からなることが好ましい。

【0009】

本発明のプリント回路基板の製造方法は、接続パッドを有するベース基板を準備する段階と、前記接続パッド上に第1開口部を有する半田レジスト層を形成する段階と、前記半田レジスト層上に、前記第1開口部に対応する領域に第2開口部を有する半田ボール形成用レジストを形成する段階と、前記第1開口部及び第2開口部に半田ボールを形成する段階と、を含み、前記半田ボールは雪だるま状に形成されるものである。

【0010】

ここで、前記半田ボールを形成する段階は、前記第1開口部及び第2開口部に円形の半田ボールを取り付ける段階と、加熱工程により、前記円形の半田ボールを雪だるま状の半田ボールに形成する段階と、を含むことが好ましい。

【0011】

また、前記半田ボールは、前記接続パッド面を基準として第1層と第2層とに区分され、前記第1層と第2層のそれぞれの直径は、互いに異なるか、または同一に形成されることが好ましい。

【0012】

また、前記半田ボールを形成する段階の前に、前記第1開口部にフラックスを形成する段階をさらに含むことが好ましい。

【0013】

また、前記半田ボールを形成する段階の後に、前記半田ボール形成用レジストを除去する段階をさらに含むことが好ましい。

【0014】

また、前記半田ボール形成用レジストは、ドライフィルムからなることが好ましい。

【0015】

また、前記プリント回路基板は、中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボールは、前記中央部または端部に形成され、前記端部に形成される半田ボールの材質は、前記中央部に形成される半田ボールの材質より溶融点の高い材質からなることが好ましい。

【発明の効果】

【0016】

本発明のプリント回路基板及びその製造方法は、半田ボールの構造を改善することにより、ファインピッチ及び半田ボールの高さを従来より高く形成することができるという効果を期待することができる。

【0017】

また、本発明では、半田ボール形成用レジストのサイズを調節することにより、様々な高さ及びピッチの半田ボールを形成することができるため、プリント回路基板の設計自由度が向上するという長所がある。

【図面の簡単な説明】

【0018】

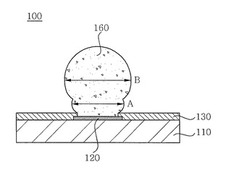

【図1】本発明のプリント回路基板の構成の一例を示す断面図である。

【図2】図1のプリント回路基板の製造方法を説明するための工程断面図である。

【図3】図1のプリント回路基板の製造方法を説明するための工程断面図である。

【図4】図1のプリント回路基板の製造方法を説明するための工程断面図である。

【図5】図1のプリント回路基板の製造方法を説明するための工程断面図である。

【発明を実施するための形態】

【0019】

本発明の目的、特定の長所及び新規の特徴は、添付図面に係る以下の詳細な説明及び好ましい実施例によってさらに明らかになるであろう。本明細書において、各図面の構成要素に参照番号を付け加えるに際し、同一の構成要素に限っては、たとえ異なる図面に示されても、できるだけ同一の番号を付けるようにしていることに留意しなければならない。また、「一面」、「他面」、「第1」、「第2」などの用語は、一つの構成要素を他の構成要素から区別するために用いられるものであり、構成要素が前記用語によって限定されるものではない。以下、本発明を説明するにあたり、本発明の要旨を不明瞭にする可能性がある係る公知技術についての詳細な説明は省略する。

【0020】

以下、添付図面を参照して、本発明の好ましい実施例を詳細に説明する。

【0021】

(プリント回路基板)

図1は、本発明のプリント回路基板の構成の一例を示す断面図である。

【0022】

図1に図示するように、プリント回路基板100は、接続パッド120を有するベース基板110と、接続パッド120上に第1開口部を有する半田レジスト層130と、第1開口部に形成された半田ボール160と、を含むものである。

【0023】

ここで、半田ボール160は、雪だるま状であることが好ましい。この際、雪だるま状とは、二つの円が上下に接合された形態で、接合部分に任意の角が形成された形状と定義する。

【0024】

また、半田ボール160は、接続パッド120面を基準として第1層と第2層とに区分され、第1層と第2層のそれぞれの直径は、互いに異なるように形成することができ、これに限定されず、同一の直径を有することもできる。

【0025】

例えば、図1に図示するように、半田ボール160の第1層の直径Aと第2層の直径Bは、互いに異なっており、第1層と第2層との間に、角が形成されることが好ましい。

【0026】

本発明で用いる半田ボール160は、雪だるま状であり、通常の円形の半田ボールの形状に比べ、直径(基板の厚さ方向基準)が小さく、高さ(基板の厚さ方向基準)が高いため、ファインピッチが可能であるという効果を期待することができる。

【0027】

また、本図面では、説明の便宜のために、ベース基板110の具体的な内層回路の構成は省略して図示したが、当業者であれば、前記ベース基板110として、絶縁層に1層以上の回路が形成された通常の回路基板が適用され得るということを十分に認識できるであろう。

【0028】

前記絶縁層としては、樹脂絶縁層を用いることが好ましい。前記樹脂絶縁層としては、エポキシ樹脂のような熱硬化性樹脂、ポリイミドのような熱可塑性樹脂、またはこれらにガラス繊維または無機フィラーのような補強材が含浸された樹脂、例えば、プリプレグを用いることができ、また、光硬化性樹脂などを用いることができるが、特にこれに限定されるものではない。

【0029】

また、接続パッド120上には、後続工程により、半田ボール160が外部接続端子として形成される。前記半田ボール160により、半導体素子または外部部品と内層回路を電気的に接続させる。

【0030】

また、接続パッド120としては、回路基板分野において、回路用伝導性金属として用いるものであれば制限されずに適用することができ、プリント回路基板では、銅を用いることが一般的である。

【0031】

前記半田レジスト層130は、最外層の回路を保護する保護層の機能を有し、電気的絶縁のために形成されるものである。前記半田レジスト層130には、最外層の接続パッド120を露出させるために開口部が形成される。前記半田レジスト層130は、当業界に公知されたように、例えば、半田レジストインク、半田レジストフィルムまたはカプセル化剤などで構成することができるが、特にこれに限定されるものではない。

【0032】

また、図示していないが、プリント回路基板100は、多数の半導体素子またはパッケージを実装する構造に適用することもできる。

【0033】

この際、プリント回路基板100は、中央部と端部とに区分され、中央部と端部のそれぞれに半導体素子を実装する場合、半田ボール160は、中央部または端部に形成することができる。

【0034】

この際、端部に形成される半田ボール160の材質は、中央部に形成される半田ボール160の材質より溶融点の高い材質からなることが好ましい。

【0035】

これは、中央部への半導体素子の実装が完了するまで、端部に形成された半田ボール160が雪だるま状を維持するようにするためである。

【0036】

(プリント回路基板の製造方法)

図2から図5は、図1のプリント回路基板の製造方法を説明するための工程断面図である。

【0037】

まず、図2に図示するように、接続パッド120を有するベース基板110を準備する。

【0038】

本図面では、説明の便宜のためにベース基板110の具体的な内層回路の構成は、省略して図示したが、当業者であれば、前記ベース基板110として、絶縁層に1層以上の回路が形成された通常の回路基板が適用され得るということを十分に認識できるであろう。

【0039】

前記絶縁層としては、樹脂絶縁層を用いることができる。前記樹脂絶縁層としては、エポキシ樹脂のような熱硬化性樹脂、ポリイミドのような熱可塑性樹脂、またはこれらにガラス繊維または無機フィラーのような補強材が含浸された樹脂、例えば、プリプレグを用いることができ、また、光硬化性樹脂などを用いることができるが、特にこれに限定されるものではない。

【0040】

次に、図2に図示するように、接続パッド120上に、第1開口部を有する半田レジスト層130を形成することができる。

【0041】

前記半田レジスト層130は、最外層の回路を保護する保護層の機能を有し、電気的絶縁のために形成されるものである。前記半田レジスト層130には、最外層の接続パッド120を露出させるために、開口部が形成される。前記半田レジスト層130は、当業界に公知されたように、例えば、半田レジストインク、半田レジストフィルムまたはカプセル化剤などで構成することができるが、特にこれに限定されるものではない。

【0042】

次に、図2に図示するように、半田レジスト層130上に、第1開口部に対応する領域に第2開口部を有する半田ボール形成用レジスト140を形成することができる。

【0043】

次に、図3から図5に図示するように、第1開口部及び第2開口部141に、半田ボール160を形成することができる。

【0044】

前記半田ボール160は、雪だるま状に形成することが好ましい。

【0045】

より詳細に説明すると、半田ボール160を形成する段階は、図3に図示するように、第1開口部に、フラックス150を形成する段階を含むことができる。

【0046】

次に、図3に図示するように、第1開口部及び第2開口部141に、円形の半田ボール160を取り付けることができる。

【0047】

次に、図4に図示するように、加熱工程により、円形の半田ボール160を、雪だるま状の半田ボール160に形成することができる。

【0048】

この際、半田ボール160は、接続パッド面を基準として、第1層と第2層とに区分され、第1層と第2層のそれぞれの直径A、Bは、互いに異なるように形成することができるが、これに限定されない。

【0049】

例えば、半田ボール160の第1層と第2層の直径は、同一に形成することが好ましい。

【0050】

次に、図5に図示するように、半田ボール形成用レジスト140を除去することができる。

【0051】

この際、半田ボール形成用レジスト140は、ドライフィルムからなることが好ましい。

【0052】

また、半田ボール形成用レジスト140は、水酸化ナトリウム(NaOH)または水酸化カリウム(KOH)などの剥離液を用いて除去することができる。

【0053】

一方、前記プリント回路基板は、中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボール160は、前記中央部または端部に形成することができる。

【0054】

この際、端部に形成される半田ボール160の材質は、中央部に形成される半田ボール160の材質より溶融点の高い材質からなることが好ましい。

【0055】

上述したように、中央部と端部とに区分されたプリント回路基板は、半導体パッケージが多層で構成された構造であり、例えば、中央部には、半導体素子を実装し、端部には、半導体素子パッケージを実装することができる。

【0056】

本発明で用いる半田ボール160は、半田ボール形成用レジスト140の開口のサイズ及び高さを調節することにより、様々な形態に具現することができる。これにより、プリント回路基板の設計自由度が向上するという効果を期待することができる。

【0057】

従って、本発明では、設備の工程能力によって半田ボールの形態を決定する従来法に比べ、工程能力、半田のクラック信頼性の限界などの評価により、半田ボール形成用レジストのサイズ、フラックスの塗布厚さなどの最適化された詳細条件を設定して半田ボールを形成することができるという長所がある。

【0058】

以上、本発明を具体的な実施例に基づいて詳細に説明したが、これは本発明を具体的に説明するためのものであり、本発明はこれに限定されず、該当分野における通常の知識を有する者であれば、本発明の技術的思想内にての変形や改良が可能であることは明白であろう。

【0059】

本発明の単純な変形乃至変更はいずれも本発明の領域に属するものであり、本発明の具体的な保護範囲は添付の特許請求の範囲により明確になるであろう。

【産業上の利用可能性】

【0060】

本発明は、プリント回路基板及びその製造方法に適用可能である。

【符号の説明】

【0061】

100 プリント回路基板

110 ベース基板

120 接続パッド

130 半田レジスト層

140 半田ボール形成用レジスト

150 フラックス

160 半田ボール

【技術分野】

【0001】

本発明は、プリント回路基板及びその製造方法に関する。

【背景技術】

【0002】

半導体業界において、ICの高集積化とともに、複数のチップを積み上げるマルチチップ3Dパッケージ(Multi−chip 3D package)構造の具現が、高性能の製品製作の鍵となっている。

【0003】

複数の半導体チップがプリント回路基板に実装される際に電気的に連結されるようにするためには、ワイヤボンディング(Wire bonding)、バンピング(Bumping)などの方法を適用することができる。最近、ハイエンド(High−end)製品として、フリップチップCSP(Chip scale package)のユニットの中央表面に低い高さのバンプを形成し、外側に高い高さの球状半田ボールを形成して、異なるサイズのチップを二つ以上実装することができるダブルSOP(Solder on pad)製品が活発に製作されている。

【0004】

一方、ユニットの中央にチップを実装するためには、内外側の半田の高さを異ならせることが要求されるが、内側の半田バンプの高さを低めるには限界がある。ここで、外側に取り付けられる球状半田ボールに大きい体積(Volume)の球状半田ボールを適用すると、高い高さを具現することができるが、ファインピッチ化による多くのI/O数を確保することが困難であるという問題点が発生する。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上記の従来技術の問題点を解決するためのものであり、本発明の一側面は、高さが高く、ファインピッチ(Fine pitch)が可能な半田ボール構造が適用されたプリント回路基板及びその製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0006】

本発明のプリント回路基板は、接続パッドを有するベース基板と、前記接続パッド上に第1開口部を有する半田レジスト層と、前記第1開口部に形成される半田ボールと、を含み、前記半田ボールは雪だるま状であるものである。

【0007】

また、前記半田ボールは、前記接続パッド面を基準として第1層と第2層とに区分され、前記第1層と第2層のそれぞれの直径は、互いに異なるか、または同一に形成されることが好ましい。

【0008】

また、前記プリント回路基板は、中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボールは前記中央部または端部に形成され、前記端部に形成される半田ボールの材質は前記中央部に形成される半田ボールの材質より溶融点の高い材質からなることが好ましい。

【0009】

本発明のプリント回路基板の製造方法は、接続パッドを有するベース基板を準備する段階と、前記接続パッド上に第1開口部を有する半田レジスト層を形成する段階と、前記半田レジスト層上に、前記第1開口部に対応する領域に第2開口部を有する半田ボール形成用レジストを形成する段階と、前記第1開口部及び第2開口部に半田ボールを形成する段階と、を含み、前記半田ボールは雪だるま状に形成されるものである。

【0010】

ここで、前記半田ボールを形成する段階は、前記第1開口部及び第2開口部に円形の半田ボールを取り付ける段階と、加熱工程により、前記円形の半田ボールを雪だるま状の半田ボールに形成する段階と、を含むことが好ましい。

【0011】

また、前記半田ボールは、前記接続パッド面を基準として第1層と第2層とに区分され、前記第1層と第2層のそれぞれの直径は、互いに異なるか、または同一に形成されることが好ましい。

【0012】

また、前記半田ボールを形成する段階の前に、前記第1開口部にフラックスを形成する段階をさらに含むことが好ましい。

【0013】

また、前記半田ボールを形成する段階の後に、前記半田ボール形成用レジストを除去する段階をさらに含むことが好ましい。

【0014】

また、前記半田ボール形成用レジストは、ドライフィルムからなることが好ましい。

【0015】

また、前記プリント回路基板は、中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボールは、前記中央部または端部に形成され、前記端部に形成される半田ボールの材質は、前記中央部に形成される半田ボールの材質より溶融点の高い材質からなることが好ましい。

【発明の効果】

【0016】

本発明のプリント回路基板及びその製造方法は、半田ボールの構造を改善することにより、ファインピッチ及び半田ボールの高さを従来より高く形成することができるという効果を期待することができる。

【0017】

また、本発明では、半田ボール形成用レジストのサイズを調節することにより、様々な高さ及びピッチの半田ボールを形成することができるため、プリント回路基板の設計自由度が向上するという長所がある。

【図面の簡単な説明】

【0018】

【図1】本発明のプリント回路基板の構成の一例を示す断面図である。

【図2】図1のプリント回路基板の製造方法を説明するための工程断面図である。

【図3】図1のプリント回路基板の製造方法を説明するための工程断面図である。

【図4】図1のプリント回路基板の製造方法を説明するための工程断面図である。

【図5】図1のプリント回路基板の製造方法を説明するための工程断面図である。

【発明を実施するための形態】

【0019】

本発明の目的、特定の長所及び新規の特徴は、添付図面に係る以下の詳細な説明及び好ましい実施例によってさらに明らかになるであろう。本明細書において、各図面の構成要素に参照番号を付け加えるに際し、同一の構成要素に限っては、たとえ異なる図面に示されても、できるだけ同一の番号を付けるようにしていることに留意しなければならない。また、「一面」、「他面」、「第1」、「第2」などの用語は、一つの構成要素を他の構成要素から区別するために用いられるものであり、構成要素が前記用語によって限定されるものではない。以下、本発明を説明するにあたり、本発明の要旨を不明瞭にする可能性がある係る公知技術についての詳細な説明は省略する。

【0020】

以下、添付図面を参照して、本発明の好ましい実施例を詳細に説明する。

【0021】

(プリント回路基板)

図1は、本発明のプリント回路基板の構成の一例を示す断面図である。

【0022】

図1に図示するように、プリント回路基板100は、接続パッド120を有するベース基板110と、接続パッド120上に第1開口部を有する半田レジスト層130と、第1開口部に形成された半田ボール160と、を含むものである。

【0023】

ここで、半田ボール160は、雪だるま状であることが好ましい。この際、雪だるま状とは、二つの円が上下に接合された形態で、接合部分に任意の角が形成された形状と定義する。

【0024】

また、半田ボール160は、接続パッド120面を基準として第1層と第2層とに区分され、第1層と第2層のそれぞれの直径は、互いに異なるように形成することができ、これに限定されず、同一の直径を有することもできる。

【0025】

例えば、図1に図示するように、半田ボール160の第1層の直径Aと第2層の直径Bは、互いに異なっており、第1層と第2層との間に、角が形成されることが好ましい。

【0026】

本発明で用いる半田ボール160は、雪だるま状であり、通常の円形の半田ボールの形状に比べ、直径(基板の厚さ方向基準)が小さく、高さ(基板の厚さ方向基準)が高いため、ファインピッチが可能であるという効果を期待することができる。

【0027】

また、本図面では、説明の便宜のために、ベース基板110の具体的な内層回路の構成は省略して図示したが、当業者であれば、前記ベース基板110として、絶縁層に1層以上の回路が形成された通常の回路基板が適用され得るということを十分に認識できるであろう。

【0028】

前記絶縁層としては、樹脂絶縁層を用いることが好ましい。前記樹脂絶縁層としては、エポキシ樹脂のような熱硬化性樹脂、ポリイミドのような熱可塑性樹脂、またはこれらにガラス繊維または無機フィラーのような補強材が含浸された樹脂、例えば、プリプレグを用いることができ、また、光硬化性樹脂などを用いることができるが、特にこれに限定されるものではない。

【0029】

また、接続パッド120上には、後続工程により、半田ボール160が外部接続端子として形成される。前記半田ボール160により、半導体素子または外部部品と内層回路を電気的に接続させる。

【0030】

また、接続パッド120としては、回路基板分野において、回路用伝導性金属として用いるものであれば制限されずに適用することができ、プリント回路基板では、銅を用いることが一般的である。

【0031】

前記半田レジスト層130は、最外層の回路を保護する保護層の機能を有し、電気的絶縁のために形成されるものである。前記半田レジスト層130には、最外層の接続パッド120を露出させるために開口部が形成される。前記半田レジスト層130は、当業界に公知されたように、例えば、半田レジストインク、半田レジストフィルムまたはカプセル化剤などで構成することができるが、特にこれに限定されるものではない。

【0032】

また、図示していないが、プリント回路基板100は、多数の半導体素子またはパッケージを実装する構造に適用することもできる。

【0033】

この際、プリント回路基板100は、中央部と端部とに区分され、中央部と端部のそれぞれに半導体素子を実装する場合、半田ボール160は、中央部または端部に形成することができる。

【0034】

この際、端部に形成される半田ボール160の材質は、中央部に形成される半田ボール160の材質より溶融点の高い材質からなることが好ましい。

【0035】

これは、中央部への半導体素子の実装が完了するまで、端部に形成された半田ボール160が雪だるま状を維持するようにするためである。

【0036】

(プリント回路基板の製造方法)

図2から図5は、図1のプリント回路基板の製造方法を説明するための工程断面図である。

【0037】

まず、図2に図示するように、接続パッド120を有するベース基板110を準備する。

【0038】

本図面では、説明の便宜のためにベース基板110の具体的な内層回路の構成は、省略して図示したが、当業者であれば、前記ベース基板110として、絶縁層に1層以上の回路が形成された通常の回路基板が適用され得るということを十分に認識できるであろう。

【0039】

前記絶縁層としては、樹脂絶縁層を用いることができる。前記樹脂絶縁層としては、エポキシ樹脂のような熱硬化性樹脂、ポリイミドのような熱可塑性樹脂、またはこれらにガラス繊維または無機フィラーのような補強材が含浸された樹脂、例えば、プリプレグを用いることができ、また、光硬化性樹脂などを用いることができるが、特にこれに限定されるものではない。

【0040】

次に、図2に図示するように、接続パッド120上に、第1開口部を有する半田レジスト層130を形成することができる。

【0041】

前記半田レジスト層130は、最外層の回路を保護する保護層の機能を有し、電気的絶縁のために形成されるものである。前記半田レジスト層130には、最外層の接続パッド120を露出させるために、開口部が形成される。前記半田レジスト層130は、当業界に公知されたように、例えば、半田レジストインク、半田レジストフィルムまたはカプセル化剤などで構成することができるが、特にこれに限定されるものではない。

【0042】

次に、図2に図示するように、半田レジスト層130上に、第1開口部に対応する領域に第2開口部を有する半田ボール形成用レジスト140を形成することができる。

【0043】

次に、図3から図5に図示するように、第1開口部及び第2開口部141に、半田ボール160を形成することができる。

【0044】

前記半田ボール160は、雪だるま状に形成することが好ましい。

【0045】

より詳細に説明すると、半田ボール160を形成する段階は、図3に図示するように、第1開口部に、フラックス150を形成する段階を含むことができる。

【0046】

次に、図3に図示するように、第1開口部及び第2開口部141に、円形の半田ボール160を取り付けることができる。

【0047】

次に、図4に図示するように、加熱工程により、円形の半田ボール160を、雪だるま状の半田ボール160に形成することができる。

【0048】

この際、半田ボール160は、接続パッド面を基準として、第1層と第2層とに区分され、第1層と第2層のそれぞれの直径A、Bは、互いに異なるように形成することができるが、これに限定されない。

【0049】

例えば、半田ボール160の第1層と第2層の直径は、同一に形成することが好ましい。

【0050】

次に、図5に図示するように、半田ボール形成用レジスト140を除去することができる。

【0051】

この際、半田ボール形成用レジスト140は、ドライフィルムからなることが好ましい。

【0052】

また、半田ボール形成用レジスト140は、水酸化ナトリウム(NaOH)または水酸化カリウム(KOH)などの剥離液を用いて除去することができる。

【0053】

一方、前記プリント回路基板は、中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボール160は、前記中央部または端部に形成することができる。

【0054】

この際、端部に形成される半田ボール160の材質は、中央部に形成される半田ボール160の材質より溶融点の高い材質からなることが好ましい。

【0055】

上述したように、中央部と端部とに区分されたプリント回路基板は、半導体パッケージが多層で構成された構造であり、例えば、中央部には、半導体素子を実装し、端部には、半導体素子パッケージを実装することができる。

【0056】

本発明で用いる半田ボール160は、半田ボール形成用レジスト140の開口のサイズ及び高さを調節することにより、様々な形態に具現することができる。これにより、プリント回路基板の設計自由度が向上するという効果を期待することができる。

【0057】

従って、本発明では、設備の工程能力によって半田ボールの形態を決定する従来法に比べ、工程能力、半田のクラック信頼性の限界などの評価により、半田ボール形成用レジストのサイズ、フラックスの塗布厚さなどの最適化された詳細条件を設定して半田ボールを形成することができるという長所がある。

【0058】

以上、本発明を具体的な実施例に基づいて詳細に説明したが、これは本発明を具体的に説明するためのものであり、本発明はこれに限定されず、該当分野における通常の知識を有する者であれば、本発明の技術的思想内にての変形や改良が可能であることは明白であろう。

【0059】

本発明の単純な変形乃至変更はいずれも本発明の領域に属するものであり、本発明の具体的な保護範囲は添付の特許請求の範囲により明確になるであろう。

【産業上の利用可能性】

【0060】

本発明は、プリント回路基板及びその製造方法に適用可能である。

【符号の説明】

【0061】

100 プリント回路基板

110 ベース基板

120 接続パッド

130 半田レジスト層

140 半田ボール形成用レジスト

150 フラックス

160 半田ボール

【特許請求の範囲】

【請求項1】

接続パッドを有するベース基板と、

前記接続パッド上に第1開口部を有する半田レジスト層と、

前記第1開口部に形成される半田ボールと、を含み、

前記半田ボールは雪だるま状であるプリント回路基板。

【請求項2】

前記半田ボールは前記接続パッド面を基準として第1層と第2層とに区分され、前記第1層と第2層のそれぞれの直径は、互いに異なるか、または同一に形成される請求項1に記載のプリント回路基板。

【請求項3】

前記プリント回路基板は中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボールは前記中央部または端部に形成され、前記端部に形成される半田ボールの材質は前記中央部に形成される半田ボールの材質より溶融点の高い材質からなる請求項1に記載のプリント回路基板。

【請求項4】

接続パッドを有するベース基板を準備する段階と、

前記接続パッド上に第1開口部を有する半田レジスト層を形成する段階と、

前記半田レジスト層上に、前記第1開口部に対応する領域に第2開口部を有する半田ボール形成用レジストを形成する段階と、

前記第1開口部及び第2開口部に半田ボールを形成する段階と、を含み、

前記半田ボールは雪だるま状に形成されるプリント回路基板の製造方法。

【請求項5】

前記半田ボールを形成する段階は、

前記第1開口部及び第2開口部に円形の半田ボールを取り付ける段階と、

加熱工程により、前記円形の半田ボールを雪だるま状の半田ボールに形成する段階と、を含む請求項4に記載のプリント回路基板の製造方法。

【請求項6】

前記半田ボールは前記接続パッド面を基準として第1層と第2層とに区分され、前記第1層と第2層のそれぞれの直径は、互いに異なるか、または同一に形成される請求項4に記載のプリント回路基板の製造方法。

【請求項7】

前記半田ボールを形成する段階の前に、

前記第1開口部にフラックスを形成する段階をさらに含む請求項4に記載のプリント回路基板の製造方法。

【請求項8】

前記半田ボールを形成する段階の後に、

前記半田ボール形成用レジストを除去する段階をさらに含む請求項4に記載のプリント回路基板の製造方法。

【請求項9】

前記半田ボール形成用レジストは、ドライフィルムからなる請求項4に記載のプリント回路基板の製造方法。

【請求項10】

前記プリント回路基板は中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボールは前記中央部または端部に形成され、前記端部に形成される半田ボールの材質は前記中央部に形成される半田ボールの材質より溶融点の高い材質からなる請求項4に記載のプリント回路基板の製造方法。

【請求項1】

接続パッドを有するベース基板と、

前記接続パッド上に第1開口部を有する半田レジスト層と、

前記第1開口部に形成される半田ボールと、を含み、

前記半田ボールは雪だるま状であるプリント回路基板。

【請求項2】

前記半田ボールは前記接続パッド面を基準として第1層と第2層とに区分され、前記第1層と第2層のそれぞれの直径は、互いに異なるか、または同一に形成される請求項1に記載のプリント回路基板。

【請求項3】

前記プリント回路基板は中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボールは前記中央部または端部に形成され、前記端部に形成される半田ボールの材質は前記中央部に形成される半田ボールの材質より溶融点の高い材質からなる請求項1に記載のプリント回路基板。

【請求項4】

接続パッドを有するベース基板を準備する段階と、

前記接続パッド上に第1開口部を有する半田レジスト層を形成する段階と、

前記半田レジスト層上に、前記第1開口部に対応する領域に第2開口部を有する半田ボール形成用レジストを形成する段階と、

前記第1開口部及び第2開口部に半田ボールを形成する段階と、を含み、

前記半田ボールは雪だるま状に形成されるプリント回路基板の製造方法。

【請求項5】

前記半田ボールを形成する段階は、

前記第1開口部及び第2開口部に円形の半田ボールを取り付ける段階と、

加熱工程により、前記円形の半田ボールを雪だるま状の半田ボールに形成する段階と、を含む請求項4に記載のプリント回路基板の製造方法。

【請求項6】

前記半田ボールは前記接続パッド面を基準として第1層と第2層とに区分され、前記第1層と第2層のそれぞれの直径は、互いに異なるか、または同一に形成される請求項4に記載のプリント回路基板の製造方法。

【請求項7】

前記半田ボールを形成する段階の前に、

前記第1開口部にフラックスを形成する段階をさらに含む請求項4に記載のプリント回路基板の製造方法。

【請求項8】

前記半田ボールを形成する段階の後に、

前記半田ボール形成用レジストを除去する段階をさらに含む請求項4に記載のプリント回路基板の製造方法。

【請求項9】

前記半田ボール形成用レジストは、ドライフィルムからなる請求項4に記載のプリント回路基板の製造方法。

【請求項10】

前記プリント回路基板は中央部と端部とに区分され、前記中央部と端部のそれぞれに半導体素子を実装する場合、前記半田ボールは前記中央部または端部に形成され、前記端部に形成される半田ボールの材質は前記中央部に形成される半田ボールの材質より溶融点の高い材質からなる請求項4に記載のプリント回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−84917(P2013−84917A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−183257(P2012−183257)

【出願日】平成24年8月22日(2012.8.22)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年8月22日(2012.8.22)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]