プリント回路基板及びプリント回路基板の製造方法

【課題】本発明は、プリント回路基板及びプリント回路基板の製造方法に関する。

【解決手段】本発明の一実施例によると、ベース基板と、ベース基板の上部に形成された内層絶縁層と、内層絶縁層の上部に形成された内層回路層と、内層回路層の上部に形成された内層回路保護層と、内層回路層の上部に形成された外層絶縁層と、外層絶縁層の上部に形成された外層回路層と、を含むプリント回路基板が提供される。

【解決手段】本発明の一実施例によると、ベース基板と、ベース基板の上部に形成された内層絶縁層と、内層絶縁層の上部に形成された内層回路層と、内層回路層の上部に形成された内層回路保護層と、内層回路層の上部に形成された外層絶縁層と、外層絶縁層の上部に形成された外層回路層と、を含むプリント回路基板が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント回路基板及びプリント回路基板の製造方法に関する。

【背景技術】

【0002】

最近、電子製品において、多機能化及び高速化の傾向が速い速度で進んでいる。このような傾向に応えるべく、半導体チップ及び半導体チップと基板とを連結する半導体チップ実装プリント回路基板も、非常に速い速度で発展している。

【0003】

このような半導体チップ実装プリント回路基板の発展において求められることは半導体チップ実装プリント回路基板の高速化及び高密度化と密接に関連しており、これらを満たすためには、プリント回路基板の軽薄短小化、微細回路化、優れた電気的特性、高信頼性、高速信号伝逹構造など、半導体チップ実装プリント回路基板の改善及び発展が必要な状況である。

【0004】

ここで、プリント回路基板の微細回路化において、回路パターンを微細に形成する場合、微細回路パターンの形成後に行われるエッチング工程で微細回路パターンもエッチングされてしまうなどの損傷が生じ、結局、プリント回路基板の不良をもたらす可能性がある。このように微細回路パターンがエッチング工程で損傷されることにより、微細回路パターンの信号伝達特性などが低下するという問題点がある。このため、エッチング工程で微細回路パターンが損傷されることを防止するための方法が提案されている。(韓国特許公開第2010−0043695号)

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、内層回路層及び外層回路層がエッチング工程で損傷されることを防止することができるプリント回路基板及びプリント回路基板の製造方法を提供することをその目的とする。

【0006】

また、本発明は、内層回路層及び外層回路層がエッチング工程で損傷されることを防止して、信頼性に優れた微細回路を形成することができるプリント回路基板及びプリント回路基板の製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0007】

本発明の一側面によると、ベース基板と、ベース基板の上部に形成された内層絶縁層と、内層絶縁層の上部に形成された内層回路層と、内層回路層の上部に形成された内層回路保護層と、内層回路層の上部に形成された外層絶縁層と、外層絶縁層の上部に形成された外層回路層と、を含むプリント回路基板が提供される。

【0008】

内層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含むことができる。

内層回路層、内層回路保護層または内層絶縁層のうち少なくとも一つの上部に形成され、外層絶縁層との密着力を確保するための第1密着力補強層をさらに含むことができる。

外層回路層の上部に形成された外層回路保護層をさらに含むことができる。

外層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含むことができる。

【0009】

外層絶縁層、外層回路保護層または外層回路層のうち少なくとも一つの上部に形成された半田レジスト層をさらに含むことができる。

外層回路層、外層回路保護層または外層絶縁層のうち少なくとも一つの上部に形成され、半田レジスト層との密着力を確保するための第2密着力補強層をさらに含むことができる。

【0010】

本発明の他の側面によると、ベース基板を準備する段階と、ベース基板の上部に内層絶縁層を形成する段階と、内層絶縁層の上部に無電解メッキにより内層シード層を形成する段階と、内層シード層の上部にパターニングされた第1メッキレジストを形成する段階と、内層シード層の上部に電解メッキにより内層回路層を形成する段階と、内層回路層の上部に内層回路保護層を形成する段階と、第1メッキレジストを除去する段階と、第1メッキレジストの除去により露出された内層シード層を除去する段階と、を含むプリント回路基板の製造方法が提供される。

【0011】

内層回路保護層を形成する段階は、無電解メッキにより行われることができる。

内層回路保護層を形成する段階で、内層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含むことができる。

【0012】

内層回路保護層を形成する段階の後に、内層回路層、内層回路保護層または内層絶縁層のうち少なくとも一つと外層絶縁層との間の密着力を確保するための第1密着力補強層を形成する段階をさらに含むことができる。

【0013】

第1密着力補強層を形成する段階で、第1密着力補強層はエポキシ系の材質で形成されることができる。

内層シード層をエッチングする段階の後に、内層回路保護層を除去する段階をさらに含むことができる。

【0014】

内層シード層を除去する段階の後に、内層回路層の上部に外層絶縁層を形成する段階と、外層絶縁層の上部に無電解メッキにより外層シード層を形成する段階と、外層シード層の上部にパターニングされた第2メッキレジストを形成する段階と、外層シード層の上部に電解メッキにより外層回路層を形成する段階と、外層回路層の上部に外層回路保護層を形成する段階と、第2メッキレジストを除去する段階と、第2メッキレジストの除去により露出された外層シード層を除去する段階と、をさらに含むことができる。

【0015】

外層回路保護層を形成する段階は、無電解メッキにより行われることができる。

外層回路保護層を形成する段階で、外層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含むことができる。

【0016】

外層シード層を除去する段階の後に、外層回路保護層を除去する段階をさらに含むことができる。

外層シード層を除去する段階の後に、外層回路層、外層回路保護層または外層絶縁層のうち少なくとも一つの上部に半田レジスト層を形成する段階をさらに含むことができる。

【0017】

半田レジスト層を形成する段階の前に、外層回路層、外層回路保護層または外層絶縁層のうち少なくとも一つと半田レジスト層との間の密着力を確保するための第2密着力補強層を形成する段階をさらに含むことができる。

【0018】

第2密着力補強層を形成する段階で、第2密着力補強層はエポキシ系の材質で形成されることができる。

本発明の特徴及び利点は添付図面に基づいた以下の詳細な説明によってさらに明らかになるであろう。

【0019】

本発明の詳細な説明に先立ち、本明細書及び請求範囲に用いられた用語や単語は通常的かつ辞書的な意味に解釈されてはならず、発明者が自らの発明を最善の方法で説明するために用語の概念を適切に定義することができるという原則に従って本発明の技術的思想にかなう意味と概念に解釈されるべきである。

【発明の効果】

【0020】

本発明の実施例によるプリント回路基板及びプリント回路基板の製造方法は、内層回路層及び外層回路層がエッチング工程で損傷されることを防止することができるという効果がある。

【0021】

本発明の実施例によるプリント回路基板及びプリント回路基板の製造方法は、内層回路層及び外層回路層がエッチング工程で損傷されることを防止して、信頼性に優れた微細回路を形成することができるという効果がある。

【発明を実施するための最良の形態】

【0022】

本発明の目的、特定の長所及び新規の特徴は添付図面に係わる以下の詳細な説明及び好ましい実施例によってさらに明らかになるであろう。本明細書において、各図面の構成要素に参照番号を付け加えるに際し、同一の構成要素に限っては、たとえ異なる図面に示されても、できるだけ同一の番号を付けるようにしていることに留意しなければならない。

【0023】

また、本発明を説明するにあたり、係わる公知技術についての具体的な説明が本発明の要旨を不明瞭にする可能性があると判断される場合には、その詳細な説明を省略する。本明細書において、第1、第2などの用語は一つの構成要素を他の構成要素から区別するために用いられるものであり、前記構成要素は前記用語によって限定されない。

以下、添付された図面を参照して本発明の実施例によるプリント回路基板及びプリント回路基板の製造方法について詳細に説明する。

【0024】

[プリント回路基板]

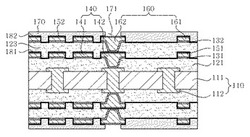

図1は本発明の実施例によるプリント回路基板を示した例示図である。

図1を参照すると、プリント回路基板は、ベース基板110と、内層絶縁層121と、内層回路層140と、内層回路保護層151と、外層絶縁層123と、外層回路層160と、外層回路保護層152と、半田レジスト層170と、第1密着力補強層181と、第2密着力補強層182と、を含むことができる。

【0025】

ベース基板110は貫通ビア112を含むことができる。ベース基板110は、両面金属積層板111を貫通して両面を電気的に連結する貫通ビア112を含むことができる。

内層絶縁層121はベース基板110の上部に形成されることができる。この際、内層絶縁層121は、貫通ビア112の上部が露出されるようにする開口部を含んで形成されることができる。内層絶縁層121は、通常的に用いられる絶縁層であることができる。即ち、内層絶縁層121は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。

【0026】

内層回路層140は内層絶縁層121の上部に形成されることができる。内層回路層140は、内層回路パターン141及び内層ビア142などを含むことができる。内層回路層140は電気伝導性を有する金属で形成されることができる。本発明の実施例では内層回路層140が銅で形成されることを例として説明するが、これに限定されないということは当業者において明白である。

【0027】

内層回路保護層151は内層回路層140の上部に形成されることができる。内層回路保護層151は、エッチング工程などで内層回路パターン141及び内層ビア142などが損傷されないように保護する機能をする。内層回路保護層151は、内層回路パターン141及び内層ビア142の上部に形成されるものであり、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、内層回路保護層151の種類はこれに限定されず、内層回路層140が形成された後に行われるエッチング工程で用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0028】

外層絶縁層123は内層回路層140の上部に形成されることができる。外層絶縁層123には、内層回路保護層151の一部が露出されるようにする開口部が形成されることができる。本発明の実施例によると、外層絶縁層123には、内層ビア142の上部に形成された内層回路保護層151が露出されるように、開口部が形成されている。しかし、このような外層絶縁層123の形態は本発明の実施例にすぎない。即ち、これに限定されず、開口部が形成される位置及び開口部の形成有無は当業者の選択によって変更されることができる。外層絶縁層123は、FR−4、BT、ABFなどのエポキシ系樹脂などの通常的に用いられる絶縁層材料で形成されることができる。

【0029】

外層回路層160は外層絶縁層123の上部に形成されることができる。外層回路層160は、外層回路パターン161及び外層ビア162などを含むことができる。外層回路層160は電気伝導性を有する金属で形成されることができる。本発明の実施例では外層回路層160が銅で形成されることを例として説明するが、これに限定されないということは当業者において明白である。

【0030】

外層回路保護層152は外層回路層160の上部に形成されることができる。ここで、外層回路保護層152は、エッチング工程などで外層回路パターン161及び外層ビア162などが損傷されないように保護する機能をする。外層回路保護層152は、外層回路パターン161及び外層ビア162の上部に形成されるものであり、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、外層回路保護層152の種類はこれに限定されず、外層回路層160が形成された後に行われるエッチング工程で用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0031】

半田レジスト層170は外層回路保護層152の上部に形成されることができる。半田レジスト層170は、最外層に形成された外層回路層160の上部に形成されるものであり、外層絶縁層123及び外層回路保護層152の上部に形成されることができる。半田レジスト層170には、半導体チップなどを実装するために半田付けされる開口部171が形成されることができる。

【0032】

また、内層絶縁層121、内層回路層140または内層回路保護層151のうち少なくとも一つに、第1密着力補強層181が形成されることができる。第1密着力補強層181は、内層絶縁層121、内層回路層140または内層回路保護層151と外層絶縁層123との間の密着力を確保するために形成される。第1密着力補強層181はエポキシ系の材質で形成されることができる。例えば、第1密着力補強層181は、内層絶縁層121及び内層回路保護層151の上部に液状でスプレー噴射されることができる。本発明の実施例による第1密着力補強層181は当業者の必要によって省略されることができる。

【0033】

第2密着力補強層182は、外層絶縁層123、外層回路層160または外層回路保護層152のうち少なくとも一つに形成されることができる。この際、第2密着力補強層182は、外層絶縁層123、外層回路層160または外層回路保護層152と半田レジスト層170との間の密着力を補完するために形成されることができる。第2密着力補強層182は第1密着力補強層181と同一の材質及び方法で形成されることができる。

【0034】

[プリント回路基板の製造方法]

図2から図17は本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【0035】

図2を参照すると、貫通ビア112が形成されたベース基板110が提供される。本発明の実施例によると、ベース基板110は、両面金属積層板111に貫通ホールを穿孔して形成される貫通ビア112を含むことができる。

【0036】

図3を参照すると、ベース基板110の上部に、内層ビアホール122を含む内層絶縁層121が形成されることができる。まず、両面金属積層板111及び貫通ビア112の上部に内層絶縁層121が形成されることができる。ここで、内層絶縁層121は通常的に用いられる絶縁層であることができる。即ち、内層絶縁層121は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。両面金属積層板111及び貫通ビア112の上部に内層絶縁層121を形成した後、内層ビアホール122を形成することができる。内層ビアホール122は、貫通ビア112の上部が露出されるように、内層絶縁層121に形成されることができる。

【0037】

ここで、内層ビアホール122は通常のエッチングまたはドリル工程により形成されることができる。

図4を参照すると、内層ビアホール122を形成した後、内層絶縁層121及び露出された貫通ビア112の上部に、内層シード層131を形成することができる。ここで、内層シード層131は無電解メッキ法により形成されることができる。

【0038】

図5を参照すると、内層シード層131の上部に第1メッキレジスト210を形成することができる。本発明の実施例によると、第1メッキレジスト210はドライフィルムであることができる。内層シード層131の上部に形成された第1メッキレジスト210は、内層回路層の形成のためにメッキする部分を除いた所定部分に形成されることができる。

【0039】

図6を参照すると、内層シード層131の上部に内層回路層140を形成することができる。ここで、内層回路層140は、内層回路パターン141及び内層ビア142などを含むことができる。内層回路層140は電解メッキにより形成されることができる。電解メッキを行うことにより、第1メッキレジスト210が形成されていない内層シード層131の上部に内層回路層140がメッキされることができる。例えば、内層回路層140は銅で形成されることができる。しかし、内層回路層140を形成する物質の種類は銅に限定されない。即ち、内層回路層140の種類は、ニッケル、金などの伝導性物質の何れも使用可能である。ここで、貫通ビア112の上部に形成された内層ビアホール122のメッキにより内層ビア142が形成されることによって、貫通ビア112と内層回路層140とが電気的に連結されることができる。

【0040】

図7を参照すると、内層回路層140の上部に内層回路保護層151を形成することができる。内層回路保護層151は、無電解メッキ法により内層回路層140の上部に形成されることができる。本発明の実施例では内層回路保護層151が無電解メッキ法により形成されることを例示したが、これに限定されない。即ち、内層回路保護層151を形成する方法として、電解メッキ法を用いることもできる。また、内層回路保護層151は、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、内層回路保護層151の種類はこれに限定されず、後で第1メッキレジスト210または内層シード層131をエッチングする際に用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0041】

図8を参照すると、内層シード層131の上部に形成された第1メッキレジスト210を除去することができる。このように第1メッキレジスト210を除去すると、第1メッキレジスト210が除去された部分により内層シード層131が露出されることができる。

【0042】

図9を参照すると、第1メッキレジスト210を除去した後、第1メッキレジスト210の除去によって露出された内層シード層131を除去することができる。この際、露出された内層シード層131は通常のフラッシュエッチング法により除去することができる。この際、内層回路層140の上部に形成された内層回路保護層151により、内層シード層131をエッチングする際に内層回路層140が損傷されることを防止することができる。

【0043】

図10を参照すると、内層絶縁層121及び内層回路保護層151の上部に、外層ビアホール124を含む外層絶縁層123が形成されることができる。

この際、内層絶縁層121が形成される前に、第1密着力補強層181が形成されることができる。第1密着力補強層181は、内層絶縁層121及び内層回路保護層151と外層絶縁層123との間の密着力を確保するために形成される。第1密着力補強層181はエポキシ系の材質で形成されることができる。例えば、第1密着力補強層181は、内層絶縁層121及び内層回路保護層151の上部に液状でスプレー噴射されることができる。本発明の実施例による第1密着力補強層181の形成工程は、当業者の必要によって選択的に形成されることができる。即ち、当業者の選択によって第1密着力補強層181の形成工程は省略されることができる。

【0044】

外層絶縁層123は通常的に用いられる絶縁層であることができる。即ち、外層絶縁層123は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。外層絶縁層123を形成した後、外層ビアホール124を形成することができる。外層ビアホール124は、内層ビア142の上部に形成された内層回路保護層151が露出されるように、外層絶縁層123に形成されることができる。

【0045】

ここで、内層ビアホール122は通常のエッチングまたはドリル工程により形成されることができる。

図11を参照すると、外層ビアホール124を形成した後、外層絶縁層123及び露出された内層回路保護層151の上部に外層シード層132を形成することができる。ここで、外層シード層132は無電解メッキ法により形成されることができる。

【0046】

図12を参照すると、外層シード層132の上部に第2メッキレジスト220を形成することができる。本発明の実施例によると、第2メッキレジスト220はドライフィルムであることができる。外層シード層132の上部に形成された第2メッキレジスト220は、外層回路層の形成のためにメッキする部分を除いた所定部分に形成されることができる。

【0047】

図13を参照すると、外層シード層132の上部に外層回路層160を形成することができる。ここで、外層回路層160は、外層回路パターン161及び外層ビア162などを含むことができる。外層回路層160は電解メッキにより形成されることができる。電解メッキを行うことにより、第2メッキレジスト220が形成されていない外層シード層132の上部に外層回路層160がメッキされることができる。例えば、外層回路層160は銅で形成されることができる。しかし、外層回路層160を形成する物質の種類は銅に限定されない。即ち、外層回路層160の種類は、ニッケル、金などの伝導性物質の何れも使用可能である。ここで、内層ビア142の上部に形成された外層ビアホール124のメッキにより外層ビア162が形成されることによって、内層回路層140と外層回路層160とが電気的に連結されることができる。

【0048】

図14を参照すると、外層回路層160の上部に外層回路保護層152を形成することができる。外層回路保護層152は、無電解メッキ法により外層回路層160の上部に形成されることができる。本発明の実施例では外層回路保護層152が無電解メッキ法により形成されることを例示したが、これに限定されない。即ち、外層回路保護層152を形成する方法として、電解メッキ法を用いることもできる。例えば、外層回路保護層152は、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、外層回路保護層152の種類はこれに限定されず、後で第2メッキレジスト220または外層シード層132をエッチングする際に用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0049】

図15を参照すると、外層回路保護層152を形成した後、第2メッキレジスト220を除去することができる。このように第2メッキレジスト220を除去すると、第2メッキレジスト220が除去された部分により外層シード層132が露出されることができる。

【0050】

図16を参照すると、第2メッキレジスト220を除去した後、第2メッキレジスト220の除去により露出された外層シード層132を除去することができる。この際、露出された外層シード層132は通常のフラッシュエッチング法により除去することができる。この際、外層回路層160の上部に形成された外層回路保護層152により、外層シード層132をエッチングする際に外層回路層160が損傷されることを防止することができる。

【0051】

図17を参照すると、外層絶縁層123及び外層回路保護層152の上部に半田レジスト層170を形成することができる。

この際、半田レジスト層170が形成される前に、第2密着力補強層182が形成されることができる。第2密着力補強層182は、外層絶縁層123及び外層回路保護層152と半田レジスト層170との間の密着力を確保するために形成されることができる。第2密着力補強層182はエポキシ系の材質で形成されることができる。本発明の実施例による第2密着力補強層182の形成工程は当業者の選択によって省略されることができる。

【0052】

半田レジスト層170は開口部171を含み、より詳細には、半導体チップなどを実装するために、半田バンプが形成される開口部171が外層回路保護層152の上部に形成されることができる。半田レジスト層170は、開口部171に半田バンプを形成する際に外層回路層160を保護するために形成されることができる。

【0053】

このように半田レジスト層170を形成した後、図示されていないが、半田レジスト層170の開口部171により露出された外層回路保護層152の上部に表面処理層(不図示)が形成されることができる。この際、外層回路保護層152の上部に第2密着力補強層182が形成されている場合、通常の表面処理工程の前処理段階で洗浄されて露出された外層回路保護層152の上部の第2密着力補強層182が除去されることができる。従って、表面処理層(不図示)は、通常の表面処理工程により外層回路保護層152の上部表面に形成されることができる。このような表面処理層(不図示)を形成する工程も当業者の選択によって省略されることができる。

【0054】

図18から図35は本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

図18を参照すると、貫通ビア112が形成されたベース基板110が提供される。本発明の実施例によると、ベース基板110は、両面金属積層板111に貫通ホールを穿孔して形成される貫通ビア112を含むことができる。

【0055】

図19を参照すると、ベース基板110の上部に、内層ビアホール122を含む内層絶縁層121が形成されることができる。まず、両面金属積層板111及び貫通ビア112の上部に内層絶縁層121が形成されることができる。ここで、内層絶縁層121は通常的に用いられる絶縁層であることができる。即ち、内層絶縁層121は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。両面金属積層板111及び貫通ビア112の上部に内層絶縁層121を形成した後、内層ビアホール122を形成することができる。内層ビアホール122は、貫通ビア112の上部が露出されるように、内層絶縁層121に形成されることができる。

【0056】

ここで、内層ビアホール122は通常のエッチングまたはドリル工程により形成されることができる。

図20を参照すると、内層ビアホール122を形成した後、内層絶縁層121及び露出された貫通ビア112の上部に内層シード層131を形成することができる。ここで、内層シード層131は無電解メッキ法により形成されることができる。

【0057】

図21を参照すると、内層シード層131の上部に第1メッキレジスト210を形成することができる。本発明の実施例によると、第1メッキレジスト210はドライフィルムであることができる。内層シード層131の上部に形成された第1メッキレジスト210は、内層回路層の形成のためにメッキする部分を除いた所定部分に形成されることができる。

【0058】

図22を参照すると、内層シード層131の上部に内層回路層140を形成することができる。ここで、内層回路層140は、内層回路パターン141及び内層ビア142などを含むことができる。内層回路層140は電解メッキにより形成されることができる。電解メッキを行うことにより、第1メッキレジスト210が形成されていない内層シード層131の上部に内層回路層140がメッキされることができる。例えば、内層回路層140は銅で形成されることができる。しかし、内層回路層140を形成する物質の種類は銅に限定されない。即ち、内層回路層140の種類は、ニッケル、金などの伝導性物質の何れも使用可能である。ここで、貫通ビア112の上部に形成された内層ビアホール122のメッキにより内層ビア142が形成されることによって、貫通ビア112と内層回路層140とが電気的に連結されることができる。

【0059】

図23を参照すると、内層回路層140の上部に内層回路保護層151を形成することができる。内層回路保護層151は、無電解メッキ法により内層回路層140の上部に形成されることができる。本発明の実施例では内層回路保護層151が無電解メッキ法により形成されることを例示したが、これに限定されない。即ち、内層回路保護層151を形成する方法として、電解メッキ法を用いることもできる。また、内層回路保護層151は、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、内層回路保護層151の種類はこれに限定されず、後で第1メッキレジスト210または内層シード層131をエッチングする際に用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0060】

図24を参照すると、内層回路保護層151を形成した後、第1メッキレジスト210を除去することができる。このように第1メッキレジスト210を除去すると、第1メッキレジスト210が除去された部分により内層シード層131が露出されることができる。

【0061】

図25を参照すると、第1メッキレジスト210を除去した後、第1メッキレジスト210の除去により露出された内層シード層131を除去することができる。露出された内層シード層131は通常のフラッシュエッチング法により除去することができる。この際、内層回路層140の上部に形成された内層回路保護層151により、内層シード層131をエッチングする際に内層回路層140が損傷されることを防止することができる。

【0062】

図26を参照すると、内層回路層140の上部に形成された内層回路保護層151を除去することができる。内層回路保護層151は通常のエッチング方式により除去されることができる。

【0063】

図27を参照すると、内層回路層140及び内層絶縁層121の上部に、外層ビアホール124を含む外層絶縁層123が形成されることができる。

この際、内層絶縁層121が形成される前に、第1密着力補強層181が形成されることができる。第1密着力補強層181は、内層回路層140及び内層絶縁層121と外層絶縁層123との間の密着力を確保するために形成されることができる。第1密着力補強層181はエポキシ系の材質で形成されることができる。例えば、第1密着力補強層181は、内層絶縁層121及び内層回路層140の上部に液状でスプレー噴射されることができる。本発明の実施例による第1密着力補強層181の形成工程は、当業者の必要によって選択的に行われることができる。即ち、当業者の選択によって第1密着力補強層181の形成工程は省略されることができる。

【0064】

外層絶縁層123は通常的に用いられる絶縁層であることができる。即ち、外層絶縁層123は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。内層回路層140の上部に外層絶縁層123を形成した後、外層ビアホール124を形成することができる。外層ビアホール124は、内層ビア142の上部が露出されるように、外層絶縁層123に形成されることができる。ここで、外層ビアホール124は、通常のエッチングまたはドリル工程により形成されることができる。

【0065】

図28を参照すると、外層ビアホール124を形成した後、外層絶縁層123及び露出された内層ビア142の上部に外層シード層132を形成することができる。ここで、外層シード層132は無電解メッキ法により形成されることができる。

【0066】

図29を参照すると、外層シード層132の上部に第2メッキレジスト220を形成することができる。本発明の実施例によると、第2メッキレジスト220はドライフィルムであることができる。外層シード層132の上部に形成された第2メッキレジスト220は、外層回路層の形成のためにメッキする部分を除いた所定部分に形成されることができる。

【0067】

図30を参照すると、外層シード層132の上部に外層回路層160を形成することができる。ここで、外層回路層160は、外層回路パターン161及び外層ビア162などを含むことができる。外層回路層160は電解メッキにより形成されることができる。電解メッキを行うことにより、第2メッキレジスト220が形成されていない外層シード層132の上部に、外層回路層160がメッキされることができる。例えば、外層回路層160は銅で形成されることができる。しかし、外層回路層160を形成する物質の種類は銅に限定されない。即ち、外層回路層160の種類は、ニッケル、金などの伝導性物質の何れも使用可能である。ここで、内層ビア142の上部に形成された外層ビアホール124のメッキにより外層ビア162が形成されることによって、内層回路層140と外層回路層160とが電気的に連結されることができる。

【0068】

図31を参照すると、外層回路層160の上部に外層回路保護層152を形成することができる。外層回路保護層152は、無電解メッキ法により外層回路層160の上部に形成されることができる。本発明の実施例では外層回路保護層152が無電解メッキ法により形成されることを例示したが、これに限定されない。即ち、外層回路保護層152を形成する方法として、電解メッキ法を用いることもできる。例えば、外層回路保護層152は、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、外層回路保護層152の種類はこれに限定されず、後で第2メッキレジスト220または外層シード層132をエッチングする際に用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0069】

図32を参照すると、外層回路保護層152を形成した後、第2メッキレジスト220を除去することができる。このように第2メッキレジスト220を除去すると、第2メッキレジスト220が除去された部分により外層シード層132が露出されることができる。

【0070】

図33を参照すると、第2メッキレジスト220を除去した後、第2メッキレジスト220の除去により露出された外層シード層132を除去することができる。露出された外層シード層132は通常のフラッシュエッチング法により除去することができる。この際、外層回路層160の上部に形成された外層回路保護層152により、外層シード層132をエッチングする際に外層回路層160が損傷されることを防止することができる。

【0071】

図34を参照すると、外層回路層160の上部に形成された外層回路保護層152を除去することができる。外層回路保護層152は通常のエッチング方式により除去されることができる。

【0072】

図35を参照すると、外層絶縁層123及び外層回路層160の上部に半田レジスト層170を形成することができる。

この際、半田レジスト層170が形成される前に、第2密着力補強層182が形成されることができる。第2密着力補強層182は、外層絶縁層123及び外層回路層160と半田レジスト層170との間の密着力を確保するために形成されることができる。第2密着力補強層182はエポキシ系の材質で形成されることができる。本発明の実施例による第2密着力補強層182の形成工程は当業者の選択によって省略されることができる。

【0073】

半田レジスト層170は開口部171を含み、より詳細には、半導体チップなどを実装するために、半田バンプが形成される開口部171が外層回路層160の上部に形成されることができる。半田レジスト層170は、開口部171に半田バンプを形成する際に外層回路層160を保護するために形成されることができる。

【0074】

このように半田レジスト層170を形成した後、図示していないが、半田レジスト層170の開口部171により露出された外層回路層160の上部に表面処理層(不図示)が形成されることができる。この際、外層回路層160の上部に第2密着力補強層182が形成されている場合、通常の表面処理工程の前処理段階で洗浄されて露出された外層回路層160の上部の第2密着力補強層182が除去されることができる。従って、表面処理層(不図示)は、通常の表面処理工程により外層回路層160の上部表面に形成されることができる。このような表面処理層(不図示)を形成する工程も当業者の選択によって省略されることができる。

【0075】

このように、本発明の実施例による基板の製造方法によると、内層回路の上部にエッチング薬品と反応しない物質で形成された内層回路保護層を形成し、外層回路の上部にエッチング薬品と反応しない物質で形成された外層回路保護層を形成することができる。このような内層回路保護層及び外層回路保護層により、後で行われるエッチング工程で内層回路層及び外層回路層を保護することができる。

【0076】

以上、本発明を具体的な実施例に基づいて詳細に説明したが、これは本発明を具体的に説明するためのものであり、本発明によるプリント回路基板及びプリント回路基板の製造方法はこれに限定されず、該当分野における通常の知識を有する者であれば、本発明の技術的思想内にての変形や改良が可能であることは明白であろう。

本発明の単純な変形乃至変更はいずれも本発明の領域に属するものであり、本発明の具体的な保護範囲は添付の特許請求の範囲により明確になるであろう。

【図面の簡単な説明】

【0077】

【図1】本発明の実施例によるプリント回路基板を示した例示図である。

【図2】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図3】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図4】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図5】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図6】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図7】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図8】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図9】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図10】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図11】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図12】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図13】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図14】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図15】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図16】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図17】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図18】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図19】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図20】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図21】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図22】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図23】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図24】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図25】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図26】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図27】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図28】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図29】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図30】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図31】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図32】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図33】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図34】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図35】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【符号の説明】

【0078】

110 ベース基板

111 両面金属積層板

112 貫通ビア

121 内層絶縁層

122 内層ビアホール

123 外層絶縁層

124 外層ビアホール

131 内層シード層

132 外層シード層

140 内層回路層

141 内層回路パターン

142 内層ビア

151 内層回路保護層

152 外層回路保護層

160 外層回路層

161 外層回路パターン

162 外層ビア

170 半田レジスト層

171 開口部

181 第1密着力補強層

182 第2密着力補強層

210 第1メッキレジスト

220 第2メッキレジスト

【技術分野】

【0001】

本発明は、プリント回路基板及びプリント回路基板の製造方法に関する。

【背景技術】

【0002】

最近、電子製品において、多機能化及び高速化の傾向が速い速度で進んでいる。このような傾向に応えるべく、半導体チップ及び半導体チップと基板とを連結する半導体チップ実装プリント回路基板も、非常に速い速度で発展している。

【0003】

このような半導体チップ実装プリント回路基板の発展において求められることは半導体チップ実装プリント回路基板の高速化及び高密度化と密接に関連しており、これらを満たすためには、プリント回路基板の軽薄短小化、微細回路化、優れた電気的特性、高信頼性、高速信号伝逹構造など、半導体チップ実装プリント回路基板の改善及び発展が必要な状況である。

【0004】

ここで、プリント回路基板の微細回路化において、回路パターンを微細に形成する場合、微細回路パターンの形成後に行われるエッチング工程で微細回路パターンもエッチングされてしまうなどの損傷が生じ、結局、プリント回路基板の不良をもたらす可能性がある。このように微細回路パターンがエッチング工程で損傷されることにより、微細回路パターンの信号伝達特性などが低下するという問題点がある。このため、エッチング工程で微細回路パターンが損傷されることを防止するための方法が提案されている。(韓国特許公開第2010−0043695号)

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、内層回路層及び外層回路層がエッチング工程で損傷されることを防止することができるプリント回路基板及びプリント回路基板の製造方法を提供することをその目的とする。

【0006】

また、本発明は、内層回路層及び外層回路層がエッチング工程で損傷されることを防止して、信頼性に優れた微細回路を形成することができるプリント回路基板及びプリント回路基板の製造方法を提供することをその目的とする。

【課題を解決するための手段】

【0007】

本発明の一側面によると、ベース基板と、ベース基板の上部に形成された内層絶縁層と、内層絶縁層の上部に形成された内層回路層と、内層回路層の上部に形成された内層回路保護層と、内層回路層の上部に形成された外層絶縁層と、外層絶縁層の上部に形成された外層回路層と、を含むプリント回路基板が提供される。

【0008】

内層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含むことができる。

内層回路層、内層回路保護層または内層絶縁層のうち少なくとも一つの上部に形成され、外層絶縁層との密着力を確保するための第1密着力補強層をさらに含むことができる。

外層回路層の上部に形成された外層回路保護層をさらに含むことができる。

外層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含むことができる。

【0009】

外層絶縁層、外層回路保護層または外層回路層のうち少なくとも一つの上部に形成された半田レジスト層をさらに含むことができる。

外層回路層、外層回路保護層または外層絶縁層のうち少なくとも一つの上部に形成され、半田レジスト層との密着力を確保するための第2密着力補強層をさらに含むことができる。

【0010】

本発明の他の側面によると、ベース基板を準備する段階と、ベース基板の上部に内層絶縁層を形成する段階と、内層絶縁層の上部に無電解メッキにより内層シード層を形成する段階と、内層シード層の上部にパターニングされた第1メッキレジストを形成する段階と、内層シード層の上部に電解メッキにより内層回路層を形成する段階と、内層回路層の上部に内層回路保護層を形成する段階と、第1メッキレジストを除去する段階と、第1メッキレジストの除去により露出された内層シード層を除去する段階と、を含むプリント回路基板の製造方法が提供される。

【0011】

内層回路保護層を形成する段階は、無電解メッキにより行われることができる。

内層回路保護層を形成する段階で、内層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含むことができる。

【0012】

内層回路保護層を形成する段階の後に、内層回路層、内層回路保護層または内層絶縁層のうち少なくとも一つと外層絶縁層との間の密着力を確保するための第1密着力補強層を形成する段階をさらに含むことができる。

【0013】

第1密着力補強層を形成する段階で、第1密着力補強層はエポキシ系の材質で形成されることができる。

内層シード層をエッチングする段階の後に、内層回路保護層を除去する段階をさらに含むことができる。

【0014】

内層シード層を除去する段階の後に、内層回路層の上部に外層絶縁層を形成する段階と、外層絶縁層の上部に無電解メッキにより外層シード層を形成する段階と、外層シード層の上部にパターニングされた第2メッキレジストを形成する段階と、外層シード層の上部に電解メッキにより外層回路層を形成する段階と、外層回路層の上部に外層回路保護層を形成する段階と、第2メッキレジストを除去する段階と、第2メッキレジストの除去により露出された外層シード層を除去する段階と、をさらに含むことができる。

【0015】

外層回路保護層を形成する段階は、無電解メッキにより行われることができる。

外層回路保護層を形成する段階で、外層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含むことができる。

【0016】

外層シード層を除去する段階の後に、外層回路保護層を除去する段階をさらに含むことができる。

外層シード層を除去する段階の後に、外層回路層、外層回路保護層または外層絶縁層のうち少なくとも一つの上部に半田レジスト層を形成する段階をさらに含むことができる。

【0017】

半田レジスト層を形成する段階の前に、外層回路層、外層回路保護層または外層絶縁層のうち少なくとも一つと半田レジスト層との間の密着力を確保するための第2密着力補強層を形成する段階をさらに含むことができる。

【0018】

第2密着力補強層を形成する段階で、第2密着力補強層はエポキシ系の材質で形成されることができる。

本発明の特徴及び利点は添付図面に基づいた以下の詳細な説明によってさらに明らかになるであろう。

【0019】

本発明の詳細な説明に先立ち、本明細書及び請求範囲に用いられた用語や単語は通常的かつ辞書的な意味に解釈されてはならず、発明者が自らの発明を最善の方法で説明するために用語の概念を適切に定義することができるという原則に従って本発明の技術的思想にかなう意味と概念に解釈されるべきである。

【発明の効果】

【0020】

本発明の実施例によるプリント回路基板及びプリント回路基板の製造方法は、内層回路層及び外層回路層がエッチング工程で損傷されることを防止することができるという効果がある。

【0021】

本発明の実施例によるプリント回路基板及びプリント回路基板の製造方法は、内層回路層及び外層回路層がエッチング工程で損傷されることを防止して、信頼性に優れた微細回路を形成することができるという効果がある。

【発明を実施するための最良の形態】

【0022】

本発明の目的、特定の長所及び新規の特徴は添付図面に係わる以下の詳細な説明及び好ましい実施例によってさらに明らかになるであろう。本明細書において、各図面の構成要素に参照番号を付け加えるに際し、同一の構成要素に限っては、たとえ異なる図面に示されても、できるだけ同一の番号を付けるようにしていることに留意しなければならない。

【0023】

また、本発明を説明するにあたり、係わる公知技術についての具体的な説明が本発明の要旨を不明瞭にする可能性があると判断される場合には、その詳細な説明を省略する。本明細書において、第1、第2などの用語は一つの構成要素を他の構成要素から区別するために用いられるものであり、前記構成要素は前記用語によって限定されない。

以下、添付された図面を参照して本発明の実施例によるプリント回路基板及びプリント回路基板の製造方法について詳細に説明する。

【0024】

[プリント回路基板]

図1は本発明の実施例によるプリント回路基板を示した例示図である。

図1を参照すると、プリント回路基板は、ベース基板110と、内層絶縁層121と、内層回路層140と、内層回路保護層151と、外層絶縁層123と、外層回路層160と、外層回路保護層152と、半田レジスト層170と、第1密着力補強層181と、第2密着力補強層182と、を含むことができる。

【0025】

ベース基板110は貫通ビア112を含むことができる。ベース基板110は、両面金属積層板111を貫通して両面を電気的に連結する貫通ビア112を含むことができる。

内層絶縁層121はベース基板110の上部に形成されることができる。この際、内層絶縁層121は、貫通ビア112の上部が露出されるようにする開口部を含んで形成されることができる。内層絶縁層121は、通常的に用いられる絶縁層であることができる。即ち、内層絶縁層121は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。

【0026】

内層回路層140は内層絶縁層121の上部に形成されることができる。内層回路層140は、内層回路パターン141及び内層ビア142などを含むことができる。内層回路層140は電気伝導性を有する金属で形成されることができる。本発明の実施例では内層回路層140が銅で形成されることを例として説明するが、これに限定されないということは当業者において明白である。

【0027】

内層回路保護層151は内層回路層140の上部に形成されることができる。内層回路保護層151は、エッチング工程などで内層回路パターン141及び内層ビア142などが損傷されないように保護する機能をする。内層回路保護層151は、内層回路パターン141及び内層ビア142の上部に形成されるものであり、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、内層回路保護層151の種類はこれに限定されず、内層回路層140が形成された後に行われるエッチング工程で用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0028】

外層絶縁層123は内層回路層140の上部に形成されることができる。外層絶縁層123には、内層回路保護層151の一部が露出されるようにする開口部が形成されることができる。本発明の実施例によると、外層絶縁層123には、内層ビア142の上部に形成された内層回路保護層151が露出されるように、開口部が形成されている。しかし、このような外層絶縁層123の形態は本発明の実施例にすぎない。即ち、これに限定されず、開口部が形成される位置及び開口部の形成有無は当業者の選択によって変更されることができる。外層絶縁層123は、FR−4、BT、ABFなどのエポキシ系樹脂などの通常的に用いられる絶縁層材料で形成されることができる。

【0029】

外層回路層160は外層絶縁層123の上部に形成されることができる。外層回路層160は、外層回路パターン161及び外層ビア162などを含むことができる。外層回路層160は電気伝導性を有する金属で形成されることができる。本発明の実施例では外層回路層160が銅で形成されることを例として説明するが、これに限定されないということは当業者において明白である。

【0030】

外層回路保護層152は外層回路層160の上部に形成されることができる。ここで、外層回路保護層152は、エッチング工程などで外層回路パターン161及び外層ビア162などが損傷されないように保護する機能をする。外層回路保護層152は、外層回路パターン161及び外層ビア162の上部に形成されるものであり、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、外層回路保護層152の種類はこれに限定されず、外層回路層160が形成された後に行われるエッチング工程で用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0031】

半田レジスト層170は外層回路保護層152の上部に形成されることができる。半田レジスト層170は、最外層に形成された外層回路層160の上部に形成されるものであり、外層絶縁層123及び外層回路保護層152の上部に形成されることができる。半田レジスト層170には、半導体チップなどを実装するために半田付けされる開口部171が形成されることができる。

【0032】

また、内層絶縁層121、内層回路層140または内層回路保護層151のうち少なくとも一つに、第1密着力補強層181が形成されることができる。第1密着力補強層181は、内層絶縁層121、内層回路層140または内層回路保護層151と外層絶縁層123との間の密着力を確保するために形成される。第1密着力補強層181はエポキシ系の材質で形成されることができる。例えば、第1密着力補強層181は、内層絶縁層121及び内層回路保護層151の上部に液状でスプレー噴射されることができる。本発明の実施例による第1密着力補強層181は当業者の必要によって省略されることができる。

【0033】

第2密着力補強層182は、外層絶縁層123、外層回路層160または外層回路保護層152のうち少なくとも一つに形成されることができる。この際、第2密着力補強層182は、外層絶縁層123、外層回路層160または外層回路保護層152と半田レジスト層170との間の密着力を補完するために形成されることができる。第2密着力補強層182は第1密着力補強層181と同一の材質及び方法で形成されることができる。

【0034】

[プリント回路基板の製造方法]

図2から図17は本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【0035】

図2を参照すると、貫通ビア112が形成されたベース基板110が提供される。本発明の実施例によると、ベース基板110は、両面金属積層板111に貫通ホールを穿孔して形成される貫通ビア112を含むことができる。

【0036】

図3を参照すると、ベース基板110の上部に、内層ビアホール122を含む内層絶縁層121が形成されることができる。まず、両面金属積層板111及び貫通ビア112の上部に内層絶縁層121が形成されることができる。ここで、内層絶縁層121は通常的に用いられる絶縁層であることができる。即ち、内層絶縁層121は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。両面金属積層板111及び貫通ビア112の上部に内層絶縁層121を形成した後、内層ビアホール122を形成することができる。内層ビアホール122は、貫通ビア112の上部が露出されるように、内層絶縁層121に形成されることができる。

【0037】

ここで、内層ビアホール122は通常のエッチングまたはドリル工程により形成されることができる。

図4を参照すると、内層ビアホール122を形成した後、内層絶縁層121及び露出された貫通ビア112の上部に、内層シード層131を形成することができる。ここで、内層シード層131は無電解メッキ法により形成されることができる。

【0038】

図5を参照すると、内層シード層131の上部に第1メッキレジスト210を形成することができる。本発明の実施例によると、第1メッキレジスト210はドライフィルムであることができる。内層シード層131の上部に形成された第1メッキレジスト210は、内層回路層の形成のためにメッキする部分を除いた所定部分に形成されることができる。

【0039】

図6を参照すると、内層シード層131の上部に内層回路層140を形成することができる。ここで、内層回路層140は、内層回路パターン141及び内層ビア142などを含むことができる。内層回路層140は電解メッキにより形成されることができる。電解メッキを行うことにより、第1メッキレジスト210が形成されていない内層シード層131の上部に内層回路層140がメッキされることができる。例えば、内層回路層140は銅で形成されることができる。しかし、内層回路層140を形成する物質の種類は銅に限定されない。即ち、内層回路層140の種類は、ニッケル、金などの伝導性物質の何れも使用可能である。ここで、貫通ビア112の上部に形成された内層ビアホール122のメッキにより内層ビア142が形成されることによって、貫通ビア112と内層回路層140とが電気的に連結されることができる。

【0040】

図7を参照すると、内層回路層140の上部に内層回路保護層151を形成することができる。内層回路保護層151は、無電解メッキ法により内層回路層140の上部に形成されることができる。本発明の実施例では内層回路保護層151が無電解メッキ法により形成されることを例示したが、これに限定されない。即ち、内層回路保護層151を形成する方法として、電解メッキ法を用いることもできる。また、内層回路保護層151は、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、内層回路保護層151の種類はこれに限定されず、後で第1メッキレジスト210または内層シード層131をエッチングする際に用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0041】

図8を参照すると、内層シード層131の上部に形成された第1メッキレジスト210を除去することができる。このように第1メッキレジスト210を除去すると、第1メッキレジスト210が除去された部分により内層シード層131が露出されることができる。

【0042】

図9を参照すると、第1メッキレジスト210を除去した後、第1メッキレジスト210の除去によって露出された内層シード層131を除去することができる。この際、露出された内層シード層131は通常のフラッシュエッチング法により除去することができる。この際、内層回路層140の上部に形成された内層回路保護層151により、内層シード層131をエッチングする際に内層回路層140が損傷されることを防止することができる。

【0043】

図10を参照すると、内層絶縁層121及び内層回路保護層151の上部に、外層ビアホール124を含む外層絶縁層123が形成されることができる。

この際、内層絶縁層121が形成される前に、第1密着力補強層181が形成されることができる。第1密着力補強層181は、内層絶縁層121及び内層回路保護層151と外層絶縁層123との間の密着力を確保するために形成される。第1密着力補強層181はエポキシ系の材質で形成されることができる。例えば、第1密着力補強層181は、内層絶縁層121及び内層回路保護層151の上部に液状でスプレー噴射されることができる。本発明の実施例による第1密着力補強層181の形成工程は、当業者の必要によって選択的に形成されることができる。即ち、当業者の選択によって第1密着力補強層181の形成工程は省略されることができる。

【0044】

外層絶縁層123は通常的に用いられる絶縁層であることができる。即ち、外層絶縁層123は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。外層絶縁層123を形成した後、外層ビアホール124を形成することができる。外層ビアホール124は、内層ビア142の上部に形成された内層回路保護層151が露出されるように、外層絶縁層123に形成されることができる。

【0045】

ここで、内層ビアホール122は通常のエッチングまたはドリル工程により形成されることができる。

図11を参照すると、外層ビアホール124を形成した後、外層絶縁層123及び露出された内層回路保護層151の上部に外層シード層132を形成することができる。ここで、外層シード層132は無電解メッキ法により形成されることができる。

【0046】

図12を参照すると、外層シード層132の上部に第2メッキレジスト220を形成することができる。本発明の実施例によると、第2メッキレジスト220はドライフィルムであることができる。外層シード層132の上部に形成された第2メッキレジスト220は、外層回路層の形成のためにメッキする部分を除いた所定部分に形成されることができる。

【0047】

図13を参照すると、外層シード層132の上部に外層回路層160を形成することができる。ここで、外層回路層160は、外層回路パターン161及び外層ビア162などを含むことができる。外層回路層160は電解メッキにより形成されることができる。電解メッキを行うことにより、第2メッキレジスト220が形成されていない外層シード層132の上部に外層回路層160がメッキされることができる。例えば、外層回路層160は銅で形成されることができる。しかし、外層回路層160を形成する物質の種類は銅に限定されない。即ち、外層回路層160の種類は、ニッケル、金などの伝導性物質の何れも使用可能である。ここで、内層ビア142の上部に形成された外層ビアホール124のメッキにより外層ビア162が形成されることによって、内層回路層140と外層回路層160とが電気的に連結されることができる。

【0048】

図14を参照すると、外層回路層160の上部に外層回路保護層152を形成することができる。外層回路保護層152は、無電解メッキ法により外層回路層160の上部に形成されることができる。本発明の実施例では外層回路保護層152が無電解メッキ法により形成されることを例示したが、これに限定されない。即ち、外層回路保護層152を形成する方法として、電解メッキ法を用いることもできる。例えば、外層回路保護層152は、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、外層回路保護層152の種類はこれに限定されず、後で第2メッキレジスト220または外層シード層132をエッチングする際に用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0049】

図15を参照すると、外層回路保護層152を形成した後、第2メッキレジスト220を除去することができる。このように第2メッキレジスト220を除去すると、第2メッキレジスト220が除去された部分により外層シード層132が露出されることができる。

【0050】

図16を参照すると、第2メッキレジスト220を除去した後、第2メッキレジスト220の除去により露出された外層シード層132を除去することができる。この際、露出された外層シード層132は通常のフラッシュエッチング法により除去することができる。この際、外層回路層160の上部に形成された外層回路保護層152により、外層シード層132をエッチングする際に外層回路層160が損傷されることを防止することができる。

【0051】

図17を参照すると、外層絶縁層123及び外層回路保護層152の上部に半田レジスト層170を形成することができる。

この際、半田レジスト層170が形成される前に、第2密着力補強層182が形成されることができる。第2密着力補強層182は、外層絶縁層123及び外層回路保護層152と半田レジスト層170との間の密着力を確保するために形成されることができる。第2密着力補強層182はエポキシ系の材質で形成されることができる。本発明の実施例による第2密着力補強層182の形成工程は当業者の選択によって省略されることができる。

【0052】

半田レジスト層170は開口部171を含み、より詳細には、半導体チップなどを実装するために、半田バンプが形成される開口部171が外層回路保護層152の上部に形成されることができる。半田レジスト層170は、開口部171に半田バンプを形成する際に外層回路層160を保護するために形成されることができる。

【0053】

このように半田レジスト層170を形成した後、図示されていないが、半田レジスト層170の開口部171により露出された外層回路保護層152の上部に表面処理層(不図示)が形成されることができる。この際、外層回路保護層152の上部に第2密着力補強層182が形成されている場合、通常の表面処理工程の前処理段階で洗浄されて露出された外層回路保護層152の上部の第2密着力補強層182が除去されることができる。従って、表面処理層(不図示)は、通常の表面処理工程により外層回路保護層152の上部表面に形成されることができる。このような表面処理層(不図示)を形成する工程も当業者の選択によって省略されることができる。

【0054】

図18から図35は本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

図18を参照すると、貫通ビア112が形成されたベース基板110が提供される。本発明の実施例によると、ベース基板110は、両面金属積層板111に貫通ホールを穿孔して形成される貫通ビア112を含むことができる。

【0055】

図19を参照すると、ベース基板110の上部に、内層ビアホール122を含む内層絶縁層121が形成されることができる。まず、両面金属積層板111及び貫通ビア112の上部に内層絶縁層121が形成されることができる。ここで、内層絶縁層121は通常的に用いられる絶縁層であることができる。即ち、内層絶縁層121は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。両面金属積層板111及び貫通ビア112の上部に内層絶縁層121を形成した後、内層ビアホール122を形成することができる。内層ビアホール122は、貫通ビア112の上部が露出されるように、内層絶縁層121に形成されることができる。

【0056】

ここで、内層ビアホール122は通常のエッチングまたはドリル工程により形成されることができる。

図20を参照すると、内層ビアホール122を形成した後、内層絶縁層121及び露出された貫通ビア112の上部に内層シード層131を形成することができる。ここで、内層シード層131は無電解メッキ法により形成されることができる。

【0057】

図21を参照すると、内層シード層131の上部に第1メッキレジスト210を形成することができる。本発明の実施例によると、第1メッキレジスト210はドライフィルムであることができる。内層シード層131の上部に形成された第1メッキレジスト210は、内層回路層の形成のためにメッキする部分を除いた所定部分に形成されることができる。

【0058】

図22を参照すると、内層シード層131の上部に内層回路層140を形成することができる。ここで、内層回路層140は、内層回路パターン141及び内層ビア142などを含むことができる。内層回路層140は電解メッキにより形成されることができる。電解メッキを行うことにより、第1メッキレジスト210が形成されていない内層シード層131の上部に内層回路層140がメッキされることができる。例えば、内層回路層140は銅で形成されることができる。しかし、内層回路層140を形成する物質の種類は銅に限定されない。即ち、内層回路層140の種類は、ニッケル、金などの伝導性物質の何れも使用可能である。ここで、貫通ビア112の上部に形成された内層ビアホール122のメッキにより内層ビア142が形成されることによって、貫通ビア112と内層回路層140とが電気的に連結されることができる。

【0059】

図23を参照すると、内層回路層140の上部に内層回路保護層151を形成することができる。内層回路保護層151は、無電解メッキ法により内層回路層140の上部に形成されることができる。本発明の実施例では内層回路保護層151が無電解メッキ法により形成されることを例示したが、これに限定されない。即ち、内層回路保護層151を形成する方法として、電解メッキ法を用いることもできる。また、内層回路保護層151は、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、内層回路保護層151の種類はこれに限定されず、後で第1メッキレジスト210または内層シード層131をエッチングする際に用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0060】

図24を参照すると、内層回路保護層151を形成した後、第1メッキレジスト210を除去することができる。このように第1メッキレジスト210を除去すると、第1メッキレジスト210が除去された部分により内層シード層131が露出されることができる。

【0061】

図25を参照すると、第1メッキレジスト210を除去した後、第1メッキレジスト210の除去により露出された内層シード層131を除去することができる。露出された内層シード層131は通常のフラッシュエッチング法により除去することができる。この際、内層回路層140の上部に形成された内層回路保護層151により、内層シード層131をエッチングする際に内層回路層140が損傷されることを防止することができる。

【0062】

図26を参照すると、内層回路層140の上部に形成された内層回路保護層151を除去することができる。内層回路保護層151は通常のエッチング方式により除去されることができる。

【0063】

図27を参照すると、内層回路層140及び内層絶縁層121の上部に、外層ビアホール124を含む外層絶縁層123が形成されることができる。

この際、内層絶縁層121が形成される前に、第1密着力補強層181が形成されることができる。第1密着力補強層181は、内層回路層140及び内層絶縁層121と外層絶縁層123との間の密着力を確保するために形成されることができる。第1密着力補強層181はエポキシ系の材質で形成されることができる。例えば、第1密着力補強層181は、内層絶縁層121及び内層回路層140の上部に液状でスプレー噴射されることができる。本発明の実施例による第1密着力補強層181の形成工程は、当業者の必要によって選択的に行われることができる。即ち、当業者の選択によって第1密着力補強層181の形成工程は省略されることができる。

【0064】

外層絶縁層123は通常的に用いられる絶縁層であることができる。即ち、外層絶縁層123は、FR−4、BT、ABFなどのエポキシ系樹脂を用いて形成されることができる。内層回路層140の上部に外層絶縁層123を形成した後、外層ビアホール124を形成することができる。外層ビアホール124は、内層ビア142の上部が露出されるように、外層絶縁層123に形成されることができる。ここで、外層ビアホール124は、通常のエッチングまたはドリル工程により形成されることができる。

【0065】

図28を参照すると、外層ビアホール124を形成した後、外層絶縁層123及び露出された内層ビア142の上部に外層シード層132を形成することができる。ここで、外層シード層132は無電解メッキ法により形成されることができる。

【0066】

図29を参照すると、外層シード層132の上部に第2メッキレジスト220を形成することができる。本発明の実施例によると、第2メッキレジスト220はドライフィルムであることができる。外層シード層132の上部に形成された第2メッキレジスト220は、外層回路層の形成のためにメッキする部分を除いた所定部分に形成されることができる。

【0067】

図30を参照すると、外層シード層132の上部に外層回路層160を形成することができる。ここで、外層回路層160は、外層回路パターン161及び外層ビア162などを含むことができる。外層回路層160は電解メッキにより形成されることができる。電解メッキを行うことにより、第2メッキレジスト220が形成されていない外層シード層132の上部に、外層回路層160がメッキされることができる。例えば、外層回路層160は銅で形成されることができる。しかし、外層回路層160を形成する物質の種類は銅に限定されない。即ち、外層回路層160の種類は、ニッケル、金などの伝導性物質の何れも使用可能である。ここで、内層ビア142の上部に形成された外層ビアホール124のメッキにより外層ビア162が形成されることによって、内層回路層140と外層回路層160とが電気的に連結されることができる。

【0068】

図31を参照すると、外層回路層160の上部に外層回路保護層152を形成することができる。外層回路保護層152は、無電解メッキ法により外層回路層160の上部に形成されることができる。本発明の実施例では外層回路保護層152が無電解メッキ法により形成されることを例示したが、これに限定されない。即ち、外層回路保護層152を形成する方法として、電解メッキ法を用いることもできる。例えば、外層回路保護層152は、スズ、ニッケル、金のうち少なくとも何れか一つで形成されることができる。しかし、外層回路保護層152の種類はこれに限定されず、後で第2メッキレジスト220または外層シード層132をエッチングする際に用いられるエッチング薬品と反応しない伝導性物質であれば用いられることができる。

【0069】

図32を参照すると、外層回路保護層152を形成した後、第2メッキレジスト220を除去することができる。このように第2メッキレジスト220を除去すると、第2メッキレジスト220が除去された部分により外層シード層132が露出されることができる。

【0070】

図33を参照すると、第2メッキレジスト220を除去した後、第2メッキレジスト220の除去により露出された外層シード層132を除去することができる。露出された外層シード層132は通常のフラッシュエッチング法により除去することができる。この際、外層回路層160の上部に形成された外層回路保護層152により、外層シード層132をエッチングする際に外層回路層160が損傷されることを防止することができる。

【0071】

図34を参照すると、外層回路層160の上部に形成された外層回路保護層152を除去することができる。外層回路保護層152は通常のエッチング方式により除去されることができる。

【0072】

図35を参照すると、外層絶縁層123及び外層回路層160の上部に半田レジスト層170を形成することができる。

この際、半田レジスト層170が形成される前に、第2密着力補強層182が形成されることができる。第2密着力補強層182は、外層絶縁層123及び外層回路層160と半田レジスト層170との間の密着力を確保するために形成されることができる。第2密着力補強層182はエポキシ系の材質で形成されることができる。本発明の実施例による第2密着力補強層182の形成工程は当業者の選択によって省略されることができる。

【0073】

半田レジスト層170は開口部171を含み、より詳細には、半導体チップなどを実装するために、半田バンプが形成される開口部171が外層回路層160の上部に形成されることができる。半田レジスト層170は、開口部171に半田バンプを形成する際に外層回路層160を保護するために形成されることができる。

【0074】

このように半田レジスト層170を形成した後、図示していないが、半田レジスト層170の開口部171により露出された外層回路層160の上部に表面処理層(不図示)が形成されることができる。この際、外層回路層160の上部に第2密着力補強層182が形成されている場合、通常の表面処理工程の前処理段階で洗浄されて露出された外層回路層160の上部の第2密着力補強層182が除去されることができる。従って、表面処理層(不図示)は、通常の表面処理工程により外層回路層160の上部表面に形成されることができる。このような表面処理層(不図示)を形成する工程も当業者の選択によって省略されることができる。

【0075】

このように、本発明の実施例による基板の製造方法によると、内層回路の上部にエッチング薬品と反応しない物質で形成された内層回路保護層を形成し、外層回路の上部にエッチング薬品と反応しない物質で形成された外層回路保護層を形成することができる。このような内層回路保護層及び外層回路保護層により、後で行われるエッチング工程で内層回路層及び外層回路層を保護することができる。

【0076】

以上、本発明を具体的な実施例に基づいて詳細に説明したが、これは本発明を具体的に説明するためのものであり、本発明によるプリント回路基板及びプリント回路基板の製造方法はこれに限定されず、該当分野における通常の知識を有する者であれば、本発明の技術的思想内にての変形や改良が可能であることは明白であろう。

本発明の単純な変形乃至変更はいずれも本発明の領域に属するものであり、本発明の具体的な保護範囲は添付の特許請求の範囲により明確になるであろう。

【図面の簡単な説明】

【0077】

【図1】本発明の実施例によるプリント回路基板を示した例示図である。

【図2】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図3】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図4】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図5】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図6】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図7】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図8】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図9】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図10】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図11】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図12】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図13】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図14】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図15】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図16】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図17】本発明の実施例によるプリント回路基板の製造方法を示した例示図である。

【図18】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図19】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図20】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図21】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図22】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図23】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図24】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図25】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図26】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図27】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図28】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図29】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図30】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図31】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図32】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図33】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図34】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【図35】本発明の他の実施例によるプリント回路基板の製造方法を示した例示図である。

【符号の説明】

【0078】

110 ベース基板

111 両面金属積層板

112 貫通ビア

121 内層絶縁層

122 内層ビアホール

123 外層絶縁層

124 外層ビアホール

131 内層シード層

132 外層シード層

140 内層回路層

141 内層回路パターン

142 内層ビア

151 内層回路保護層

152 外層回路保護層

160 外層回路層

161 外層回路パターン

162 外層ビア

170 半田レジスト層

171 開口部

181 第1密着力補強層

182 第2密着力補強層

210 第1メッキレジスト

220 第2メッキレジスト

【特許請求の範囲】

【請求項1】

ベース基板と、

前記ベース基板の上部に形成された内層絶縁層と、

前記内層絶縁層の上部に形成された内層回路層と、

前記内層回路層の上部に形成された内層回路保護層と、

前記内層回路層の上部に形成された外層絶縁層と、

前記外層絶縁層の上部に形成された外層回路層と、

を含むプリント回路基板。

【請求項2】

前記内層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含む請求項1に記載のプリント回路基板。

【請求項3】

前記内層回路層、前記内層回路保護層または前記内層絶縁層のうち少なくとも一つの上部に形成され、前記外層絶縁層との密着力を確保するための第1密着力補強層をさらに含む請求項1に記載のプリント回路基板。

【請求項4】

前記外層回路層の上部に形成された外層回路保護層をさらに含む請求項1に記載のプリント回路基板。

【請求項5】

前記外層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含む請求項4に記載のプリント回路基板。

【請求項6】

前記外層絶縁層、前記外層回路保護層または前記外層回路層のうち少なくとも一つの上部に形成された半田レジスト層をさらに含む請求項4に記載のプリント回路基板。

【請求項7】

前記外層回路層、前記外層回路保護層または前記外層絶縁層のうち少なくとも一つの上部に形成され、前記半田レジスト層との密着力を確保するための第2密着力補強層をさらに含む請求項6に記載のプリント回路基板。

【請求項8】

ベース基板を準備する段階と、

前記ベース基板の上部に内層絶縁層を形成する段階と、

前記内層絶縁層の上部に無電解メッキにより内層シード層を形成する段階と、

前記内層シード層の上部にパターニングされた第1メッキレジストを形成する段階と、

前記内層シード層の上部に電解メッキにより内層回路層を形成する段階と、

前記内層回路層の上部に内層回路保護層を形成する段階と、

前記第1メッキレジストを除去する段階と、

前記第1メッキレジストの除去により露出された内層シード層を除去する段階と、

を含むプリント回路基板の製造方法。

【請求項9】

前記内層回路保護層を形成する段階は、無電解メッキにより行われる請求項8に記載のプリント回路基板の製造方法。

【請求項10】

前記内層回路保護層を形成する段階で、前記内層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含む請求項8に記載のプリント回路基板の製造方法。

【請求項11】

前記内層回路保護層を形成する段階の後に、

前記内層回路層、前記内層回路保護層または前記内層絶縁層のうち少なくとも一つと外層絶縁層との間の密着力を確保するための第1密着力補強層を形成する段階をさらに含む請求項8に記載のプリント回路基板の製造方法。

【請求項12】

前記第1密着力補強層を形成する段階で、前記第1密着力補強層はエポキシ系の材質で形成される請求項11に記載のプリント回路基板の製造方法。

【請求項13】

前記内層シード層をエッチングする段階の後に、

前記内層回路保護層を除去する段階をさらに含む請求項8に記載のプリント回路基板の製造方法。

【請求項14】

前記内層シード層を除去する段階の後に、

前記内層回路層の上部に外層絶縁層を形成する段階と、

前記外層絶縁層の上部に無電解メッキにより外層シード層を形成する段階と、

前記外層シード層の上部にパターニングされた第2メッキレジストを形成する段階と、

前記外層シード層の上部に電解メッキにより外層回路層を形成する段階と、

前記外層回路層の上部に外層回路保護層を形成する段階と、

前記第2メッキレジストを除去する段階と、

前記第2メッキレジストの除去により露出された外層シード層を除去する段階と、

をさらに含む請求項8に記載のプリント回路基板の製造方法。

【請求項15】

前記外層回路保護層を形成する段階は、無電解メッキにより行われる請求項14に記載のプリント回路基板の製造方法。

【請求項16】

前記外層回路保護層を形成する段階で、前記外層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含む請求項14に記載のプリント回路基板の製造方法。

【請求項17】

前記外層シード層を除去する段階の後に、

前記外層回路保護層を除去する段階をさらに含む請求項14に記載のプリント回路基板の製造方法。

【請求項18】

前記外層シード層を除去する段階の後に、

前記外層回路層、前記外層回路保護層または前記外層絶縁層のうち少なくとも一つの上部に半田レジスト層を形成する段階をさらに含む請求項14に記載のプリント回路基板の製造方法。

【請求項19】

前記半田レジスト層を形成する段階の前に、

前記外層回路層、前記外層回路保護層または前記外層絶縁層のうち少なくとも一つと前期半田レジスト層との間の密着力を確保するための第2密着力補強層を形成する段階をさらに含む請求項18に記載のプリント回路基板の製造方法。

【請求項20】

前記第2密着力補強層を形成する段階で、前記第2密着力補強層はエポキシ系の材質で形成される請求項19に記載のプリント回路基板の製造方法。

【請求項1】

ベース基板と、

前記ベース基板の上部に形成された内層絶縁層と、

前記内層絶縁層の上部に形成された内層回路層と、

前記内層回路層の上部に形成された内層回路保護層と、

前記内層回路層の上部に形成された外層絶縁層と、

前記外層絶縁層の上部に形成された外層回路層と、

を含むプリント回路基板。

【請求項2】

前記内層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含む請求項1に記載のプリント回路基板。

【請求項3】

前記内層回路層、前記内層回路保護層または前記内層絶縁層のうち少なくとも一つの上部に形成され、前記外層絶縁層との密着力を確保するための第1密着力補強層をさらに含む請求項1に記載のプリント回路基板。

【請求項4】

前記外層回路層の上部に形成された外層回路保護層をさらに含む請求項1に記載のプリント回路基板。

【請求項5】

前記外層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含む請求項4に記載のプリント回路基板。

【請求項6】

前記外層絶縁層、前記外層回路保護層または前記外層回路層のうち少なくとも一つの上部に形成された半田レジスト層をさらに含む請求項4に記載のプリント回路基板。

【請求項7】

前記外層回路層、前記外層回路保護層または前記外層絶縁層のうち少なくとも一つの上部に形成され、前記半田レジスト層との密着力を確保するための第2密着力補強層をさらに含む請求項6に記載のプリント回路基板。

【請求項8】

ベース基板を準備する段階と、

前記ベース基板の上部に内層絶縁層を形成する段階と、

前記内層絶縁層の上部に無電解メッキにより内層シード層を形成する段階と、

前記内層シード層の上部にパターニングされた第1メッキレジストを形成する段階と、

前記内層シード層の上部に電解メッキにより内層回路層を形成する段階と、

前記内層回路層の上部に内層回路保護層を形成する段階と、

前記第1メッキレジストを除去する段階と、

前記第1メッキレジストの除去により露出された内層シード層を除去する段階と、

を含むプリント回路基板の製造方法。

【請求項9】

前記内層回路保護層を形成する段階は、無電解メッキにより行われる請求項8に記載のプリント回路基板の製造方法。

【請求項10】

前記内層回路保護層を形成する段階で、前記内層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含む請求項8に記載のプリント回路基板の製造方法。

【請求項11】

前記内層回路保護層を形成する段階の後に、

前記内層回路層、前記内層回路保護層または前記内層絶縁層のうち少なくとも一つと外層絶縁層との間の密着力を確保するための第1密着力補強層を形成する段階をさらに含む請求項8に記載のプリント回路基板の製造方法。

【請求項12】

前記第1密着力補強層を形成する段階で、前記第1密着力補強層はエポキシ系の材質で形成される請求項11に記載のプリント回路基板の製造方法。

【請求項13】

前記内層シード層をエッチングする段階の後に、

前記内層回路保護層を除去する段階をさらに含む請求項8に記載のプリント回路基板の製造方法。

【請求項14】

前記内層シード層を除去する段階の後に、

前記内層回路層の上部に外層絶縁層を形成する段階と、

前記外層絶縁層の上部に無電解メッキにより外層シード層を形成する段階と、

前記外層シード層の上部にパターニングされた第2メッキレジストを形成する段階と、

前記外層シード層の上部に電解メッキにより外層回路層を形成する段階と、

前記外層回路層の上部に外層回路保護層を形成する段階と、

前記第2メッキレジストを除去する段階と、

前記第2メッキレジストの除去により露出された外層シード層を除去する段階と、

をさらに含む請求項8に記載のプリント回路基板の製造方法。

【請求項15】

前記外層回路保護層を形成する段階は、無電解メッキにより行われる請求項14に記載のプリント回路基板の製造方法。

【請求項16】

前記外層回路保護層を形成する段階で、前記外層回路保護層は、スズ、ニッケルまたは金のうち少なくとも一つを含む請求項14に記載のプリント回路基板の製造方法。

【請求項17】

前記外層シード層を除去する段階の後に、

前記外層回路保護層を除去する段階をさらに含む請求項14に記載のプリント回路基板の製造方法。

【請求項18】

前記外層シード層を除去する段階の後に、

前記外層回路層、前記外層回路保護層または前記外層絶縁層のうち少なくとも一つの上部に半田レジスト層を形成する段階をさらに含む請求項14に記載のプリント回路基板の製造方法。

【請求項19】

前記半田レジスト層を形成する段階の前に、

前記外層回路層、前記外層回路保護層または前記外層絶縁層のうち少なくとも一つと前期半田レジスト層との間の密着力を確保するための第2密着力補強層を形成する段階をさらに含む請求項18に記載のプリント回路基板の製造方法。

【請求項20】

前記第2密着力補強層を形成する段階で、前記第2密着力補強層はエポキシ系の材質で形成される請求項19に記載のプリント回路基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【公開番号】特開2013−106029(P2013−106029A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2012−5902(P2012−5902)

【出願日】平成24年1月16日(2012.1.16)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成24年1月16日(2012.1.16)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]