プリント回路板、プリント回路板の製造方法および電子機器

【課題】BGA,LGA等の大型半導体パッケージを実装した回路板において、外部ストレスによるはんだ接合部への影響を軽減して、はんだ接合部の接合不良を回避することができるとともに、リワークを容易に行うことができる。

【解決手段】プリント配線板11と、パッケージ裏面に複数のはんだ接合部14,14,…,14を有し、この各はんだ接合部14,14,…,14のはんだ接合により、上記プリント配線板11に実装された半導体パッケージ15と、上記プリント配線板11の上記半導体パッケージを実装した実装面部において上記はんだ接合部14,14,…,14の一部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部16とを具備する。

【解決手段】プリント配線板11と、パッケージ裏面に複数のはんだ接合部14,14,…,14を有し、この各はんだ接合部14,14,…,14のはんだ接合により、上記プリント配線板11に実装された半導体パッケージ15と、上記プリント配線板11の上記半導体パッケージを実装した実装面部において上記はんだ接合部14,14,…,14の一部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部16とを具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パッケージ裏面に複数のはんだ接合部を配置した半導体パッケージを実装したプリント回路板に関する。

【背景技術】

【0002】

パーソナルコンピュータ等の電子機器においては、CPUや、その周辺回路を構成する、数十ミリ角程度の大型半導体パッケージを実装した回路板が主要な構成要素として筐体内に収容される。

【0003】

この種、パーソナルコンピュータ等の電子機器に用いられる回路板は、半導体パッケージの実装面を、基板の反りや変形、外部から受ける衝撃や振動等により加わるストレスから保護する手段が必要とされる。

【0004】

基板に実装された部品のはんだ接合部を上記ストレスから保護する手段として、基板上にフェイスダウンボンディングにより実装した数ミリ角程度の小型半導体チップにおいて、基板と半導体チップとの間にアンダーフィル剤を含浸させ、基板と半導体チップとの間の空隙をアンダーフィル剤で埋めることにより半導体チップを基板に固着する電子部品実装方法が知られている。

【特許文献1】特開2005−026501号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記したアンダーフィルによる補強手段は、数ミリ角程度の小型半導体チップにおいて広く適用されているが、この補強手段を上記したような大型半導体パッケージを実装した回路板に適用した場合、半導体パッケージの回路動作に伴う自己発熱により、半導体パッケージと基板との間にアンダーフィルとして埋め込まれた補強材料が熱膨張を繰り返し、この熱膨張により、はんだ接合部に過度のストレスが加わるという問題が派生する。とくに、パッケージ裏面にはんだ接合部を配置した、例えばBGA,LGA等の大型半導体パッケージを実装した回路板においては、矩形状をなすパッケージのコーナー部にストレスが集中し、これによってはんだ接合部の回路破断を招来する。この問題は、アンダーフィルとして埋め込まれた補強材料の熱膨張係数が半導体パッケージや基板と異なるほど顕著である。また、大型半導体パッケージの実装面全体が基板に接着されることから、リワークが困難になるという問題が派生する。

【0006】

上述したような事由から、発明者らは、落下衝撃等の機械的ストレスを受け易い、パーソナルコンピュータのCPUなどで使用している大型半導体パッケージ(例えばBGAパッケージ)のコーナー部について、アンダーフィルによらない、接着剤による補強手段を検討している。現在、半導体パッケージのはんだ接合と補強材料の硬化をリフローで同時に実現するための材料とプロセスの開発を行っている。この開発過程で、はんだ接合時におけるはんだのぬれ拡がりを補強材料が阻害し、これによって、はんだ接合部に接続不良が発生するという新たな問題が派生した。

【0007】

本発明は、上記問題点を解消したプリント回路板を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、プリント配線板と、パッケージ裏面に複数のはんだ接合部を有し、前記はんだ接合部のはんだ接合により前記プリント配線板に実装された半導体パッケージと、前記プリント配線板の前記半導体パッケージを実装した実装面部において前記はんだ接合部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部と、を具備したプリント回路板を提供する。

【発明の効果】

【0009】

本発明により、BGA,LGA等の大型半導体パッケージを実装した回路板において、外部ストレスによるはんだ接合部への影響を軽減して、はんだ接合部の接合不良を回避することができるとともに、リワークを容易に行うことができる。

【発明を実施するための最良の形態】

【0010】

以下図面を参照して本発明の実施形態を説明する。

【0011】

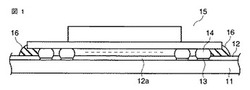

本発明の第1実施形態に係るプリント回路板の構成を図1および図2に示す。図1は要部の側面、図2は要部の平面を示している。

【0012】

本発明の第1実施形態に係るプリント回路板は、図1および図2に示すように、プリント配線板11と、パッケージ裏面に複数のはんだ接合部14,14,…,14を有し、この各はんだ接合部14,14,…,14のはんだ接合により、上記プリント配線板11に実装された半導体パッケージ15と、上記プリント配線板11の上記半導体パッケージを実装した実装面部において上記はんだ接合部14,14,…,14の一部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部16とを具備して構成されている。この実施形態では、半導体パッケージ15として、上記はんだ接合部14,14,…,14をそれぞれはんだボールとしたBGAパッケージを例に示している。

【0013】

上記プリント配線板11のパターン形成面12には、上記BGAパッケージ15を実装対象としてパターン設計されたBGA部品実装面部12aに、上記BGAパッケージ15のはんだ接合部14,14,…,14に対応する、複数のはんだ接合パッド13,13,…,13がパターン形成されている。

【0014】

上記プリント配線板11のBGA部品実装面部12aにおいて、上記BGAパッケージ15のはんだ接合部14,14,…,14が、上記BGA部品実装面部12aに設けられたはんだ接合パッド13,13,…,13にはんだ接合されることによって、上記BGAパッケージ15が上記プリント配線板11のBGA部品実装面部12aに実装される。

【0015】

このBGAパッケージ15をはんだ接合するリフロー工程において、上記はんだ接合部14,14,…,14の一部を局所的に複数箇所で補強する補強部16が補強材料の熱硬化により形成される。この補強部16は、はんだフラックス機能を有する補強材料により構成される。補強材料に、フラックス機能を具備することで、リフロー加熱時に、はんだの溶融と補強材料の軟化によりはんだ接合部に補強材料が流れ込み、はんだ接合部に接合不良が発生するという不具合を回避している。この補強部16を構成する補強材料の詳細については後述する。

【0016】

上記プリント配線板11のBGA部品実装面部12aに実装されたBGAパッケージ15は、上記BGA部品実装面部12aのコーナー部において、はんだ接合部14,14,…,14の一部が、熱硬化性樹脂熱を用いた補強部16により局所的に補強されている。ここでは、BGA部品実装面部12aのコーナー部において、BGAパッケージ15のはんだ接合部14,14,…,14が3点の補強部16により局所的に補強されている。この補強は、補強部16となる熱硬化性樹脂を主剤とした補強材料が、接着剤として、BGAパッケージ15のコーナー部に設けられた極少数のはんだ接合部14と、BGA部品実装面部12aとの間に埋め込まれた状態で介在することにより為される。このような局所的な補強手段により、上記したアンダーフィルによる問題を回避できるとともに、BGAパッケージ15のコーナー部に設けられたはんだ接合部14が上記した機械的ストレスにより破断し接合不良に陥る不具合を回避することができる。さらに局所的な補強手段により、リワークを容易にしている。

【0017】

上記図1および図2に示した第1実施形態では、BGA部品実装面部12aのコーナー部(BGAパッケージ15のコーナー部)に、コーナーと、コーナー近傍の二辺の各1カ所に、フラックス機能を具備した補強材料(16)を塗布して、上記コーナー部に計3点の補強部16を設けたが、例えば、図3に示す第2実施形態のように、コーナー部と、このコーナー部に接する二辺の一部とをL字形に補強する補強部16を形成することも可能である。このような補強構造においても上記図2に示す補強構造と同様の効果をもたせることができる。

【0018】

上記した各補強部16を構成する補強材料は、エポキシ系、アクリル系、ウレタン系、フェノール系などを主剤とした熱硬化性樹脂を主剤とし、これに有機酸を5〜15%含有させることにより、はんだフラックス機能が具備される。また、上記樹脂は加熱により軟化するため、粘度を20〜80Pa・sとし、ヒュームドシリカなどのチクソ剤を5〜15%含有させることにより樹脂の流動性を抑制させ、はんだ接合部への過剰な流れ込みを抑制させている。これにより、はんだ接合部の信頼性向上を図ることができる。また、熱硬化性樹脂の硬化剤にはイソフタル酸ヒドラジドなど、220℃付近の高温で反応する硬化剤を使用することにより、220℃近傍の融点を持つSnAg系鉛フリーはんだを用いても樹脂の硬化が先行することなく、はんだの溶融とともに樹脂の硬化反応が促進される。さらには、熱可塑性樹脂を含有させることにより、実装後のリワーク特性をより向上させることができる。

【0019】

このような補強材料を用いることにより、はんだ接合と樹脂の硬化が同時に行われることによっても、良好なはんだ接合と補強材料の硬化を実現することができる。

【0020】

上記した補強材料を、BGAパッケージ15のはんだ接合部14,14,…,14を補強する補強部16に用いた、本発明の実施形態に係るプリント回路板の製造工程を図4に示している。

【0021】

この図4に示す製造工程(S1〜S6)を図5乃至図8を参照して説明する。

工程S1では、部品実装対象となるプリント配線板を部品ラインに供給する。ここで供給されるプリント配線板は、図1に示すように、上記BGAパッケージ15を実装対象としてパターン設計された、BGA部品実装面部12aに上記BGAパッケージ15のはんだ接合部14,14,…,14に対応する複数のはんだ接合パッド13,13,…,13がパターン形成されたプリント配線板11である。

【0022】

工程S2では、はんだペーストを印刷する印刷機により、プリント配線板のはんだ接合部分に、はんだペーストを印刷する。ここでは、図5に示すように、上記プリント配線板11のBGA部品実装面部12aに設けられたはんだ接合部14,14,…,14に、はんだペースト17が印刷される。

【0023】

工程S3では、補強材料を塗布するディスペンサにより、プリント配線板の部品実装面の補強部分に、接着剤として作用する補強材料を塗布する。ここでは、図6に示すように、上記BGA部品実装面部12aのコーナー部に、ノズルで、局所的に(コーナーと、コーナー近傍の二辺の各1カ所(計3点)に)、上記したフラックス機能を具備した補強材料(16)を塗布する。

【0024】

工程S4では、プリント配線板の部品実装面に、部品を搭載する。ここでは、図7に示すように、上記プリント配線板11のBGA部品実装面部12aに、BGAパッケージ15を搭載する。この部品搭載時において、BGA部品実装面部12aのコーナー部とBGAパッケージ15のはんだ接合面のコーナー部との間に跨って補強材料(16)が埋設状態で介在する。

【0025】

工程S5は、はんだリフロー工程であり、実装部品のはんだ接合と補強材料の硬化(補強部形成)を同時に行う。ここでは、図8に示すように、プリント配線板11のBGA部品実装面部12aにおいて、BGAパッケージ15のはんだ接合部14,14,…,14が、BGA部品実装面部12aに設けられたはんだ接合パッド13,13,…,13にはんだ接合されるとともに、上記はんだ接合部14,14,…,14のコーナー部に、補強材料(16)による補強部16の原型が形成される。

【0026】

工程S5では、リフロー処理したプリント配線板(プリント回路板)を次工程に搬送する。

【0027】

上記した部品実装の製造プロセスで、はんだ接合と補強材料となる樹脂の硬化が同時に行われ、補強材料に、フラックス機能を具備させていることにより、良好なはんだ接合と補強材料の硬化を一度の熱処理(リフロー)工程で実現することができる。

【0028】

本発明の第2実施形態を図9に示す。

この第2実施形態は、上記第1実施形態により製造されたプリント回路板を用いて電子機器を構成している。図9は上記第1実施形態に係るプリント回路板をハンディタイプのポータブルコンピュータ等の小型電子機器に適用した例を示している。

【0029】

図9に於いて、ポータブルコンピュータ1の本体2には、表示部筐体3がヒンジ機構を介して回動自在に設けられている。本体2には、ポインティングデバイス4、キーボード5等の操作部が設けられている。表示部筐体3には例えばLCD等の表示デバイス6が設けられている。

【0030】

また本体2には、上記ポインティングデバイス4、キーボード5等の操作部および表示デバイス6を制御する制御回路を組み込んだ回路板(マザーボード)8が設けられている。この回路板8は、上記図1および図2に示した第1実施形態のプリント回路板を用いて実現される。

【0031】

この回路板8は、プリント配線板11と、パッケージ裏面に複数のはんだ接合部14,14,…,14を有し、この各はんだ接合部14,14,…,14のはんだ接合により、上記プリント配線板11に実装されたBGAパッケージ15と、上記プリント配線板11の上記BGAパッケージ15を実装した実装面部において上記はんだ接合部14,14,…,14の一部(例えばコーナー部)を局所的に複数箇所(例えば3カ所)で補強する、はんだフラックス機能を具備した補強材料により形成された補強部16とを具備して構成されている。

【0032】

上記プリント配線板11のBGA部品実装面部12aに実装されたBGAパッケージ15は、上記BGA部品実装面部12aのコーナー部において、BGAパッケージ15のはんだ接合部14,14,…,14が3点の補強部16により局所的に補強されている。この局所的な補強手段により、BGAパッケージ15のコーナー部に設けられたはんだ接合部14が落下衝撃等の機械的ストレスにより破断し接合不良に陥る不具合を回避することができ、信頼性の高い安定した動作を期待できる。さらに局所的な補強手段により、リワークを容易にしている。

【図面の簡単な説明】

【0033】

【図1】本発明の第1実施形態に係るプリント回路板の構成を示す側面図。

【図2】上記実施形態に係るプリント回路板の構成を示す平面図。

【図3】上記実施形態に係るプリント回路板に設けた補強部の変形例を示す平面図。

【図4】上記実施形態に係るプリント回路板の製造工程を示すフローチャート。

【図5】上記実施形態に係るプリント回路板の製造工程を説明する工程説明図。

【図6】上記実施形態に係るプリント回路板の製造工程を説明する工程説明図。

【図7】上記実施形態に係るプリント回路板の製造工程を説明する工程説明図。

【図8】上記実施形態に係るプリント回路板の製造工程を説明する工程説明図。

【図9】本発明の第2実施形態に係る電子機器の構成を示す斜視図。

【符号の説明】

【0034】

1…ポータブルコンピュータ、2…本体、3…表示部筐体、4…ポインティングデバイス、5…キーボード、6…表示デバイス、8…回路板(マザーボード)、11…プリント回路板、12…パターン形成面、12a…BGA部品実装面部、13…はんだ接合パッド、14…はんだ接合部、15…半導体パッケージ(BGAパッケージ)、(16)…補強材料、16…補強部。

【技術分野】

【0001】

本発明は、パッケージ裏面に複数のはんだ接合部を配置した半導体パッケージを実装したプリント回路板に関する。

【背景技術】

【0002】

パーソナルコンピュータ等の電子機器においては、CPUや、その周辺回路を構成する、数十ミリ角程度の大型半導体パッケージを実装した回路板が主要な構成要素として筐体内に収容される。

【0003】

この種、パーソナルコンピュータ等の電子機器に用いられる回路板は、半導体パッケージの実装面を、基板の反りや変形、外部から受ける衝撃や振動等により加わるストレスから保護する手段が必要とされる。

【0004】

基板に実装された部品のはんだ接合部を上記ストレスから保護する手段として、基板上にフェイスダウンボンディングにより実装した数ミリ角程度の小型半導体チップにおいて、基板と半導体チップとの間にアンダーフィル剤を含浸させ、基板と半導体チップとの間の空隙をアンダーフィル剤で埋めることにより半導体チップを基板に固着する電子部品実装方法が知られている。

【特許文献1】特開2005−026501号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

上記したアンダーフィルによる補強手段は、数ミリ角程度の小型半導体チップにおいて広く適用されているが、この補強手段を上記したような大型半導体パッケージを実装した回路板に適用した場合、半導体パッケージの回路動作に伴う自己発熱により、半導体パッケージと基板との間にアンダーフィルとして埋め込まれた補強材料が熱膨張を繰り返し、この熱膨張により、はんだ接合部に過度のストレスが加わるという問題が派生する。とくに、パッケージ裏面にはんだ接合部を配置した、例えばBGA,LGA等の大型半導体パッケージを実装した回路板においては、矩形状をなすパッケージのコーナー部にストレスが集中し、これによってはんだ接合部の回路破断を招来する。この問題は、アンダーフィルとして埋め込まれた補強材料の熱膨張係数が半導体パッケージや基板と異なるほど顕著である。また、大型半導体パッケージの実装面全体が基板に接着されることから、リワークが困難になるという問題が派生する。

【0006】

上述したような事由から、発明者らは、落下衝撃等の機械的ストレスを受け易い、パーソナルコンピュータのCPUなどで使用している大型半導体パッケージ(例えばBGAパッケージ)のコーナー部について、アンダーフィルによらない、接着剤による補強手段を検討している。現在、半導体パッケージのはんだ接合と補強材料の硬化をリフローで同時に実現するための材料とプロセスの開発を行っている。この開発過程で、はんだ接合時におけるはんだのぬれ拡がりを補強材料が阻害し、これによって、はんだ接合部に接続不良が発生するという新たな問題が派生した。

【0007】

本発明は、上記問題点を解消したプリント回路板を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、プリント配線板と、パッケージ裏面に複数のはんだ接合部を有し、前記はんだ接合部のはんだ接合により前記プリント配線板に実装された半導体パッケージと、前記プリント配線板の前記半導体パッケージを実装した実装面部において前記はんだ接合部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部と、を具備したプリント回路板を提供する。

【発明の効果】

【0009】

本発明により、BGA,LGA等の大型半導体パッケージを実装した回路板において、外部ストレスによるはんだ接合部への影響を軽減して、はんだ接合部の接合不良を回避することができるとともに、リワークを容易に行うことができる。

【発明を実施するための最良の形態】

【0010】

以下図面を参照して本発明の実施形態を説明する。

【0011】

本発明の第1実施形態に係るプリント回路板の構成を図1および図2に示す。図1は要部の側面、図2は要部の平面を示している。

【0012】

本発明の第1実施形態に係るプリント回路板は、図1および図2に示すように、プリント配線板11と、パッケージ裏面に複数のはんだ接合部14,14,…,14を有し、この各はんだ接合部14,14,…,14のはんだ接合により、上記プリント配線板11に実装された半導体パッケージ15と、上記プリント配線板11の上記半導体パッケージを実装した実装面部において上記はんだ接合部14,14,…,14の一部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部16とを具備して構成されている。この実施形態では、半導体パッケージ15として、上記はんだ接合部14,14,…,14をそれぞれはんだボールとしたBGAパッケージを例に示している。

【0013】

上記プリント配線板11のパターン形成面12には、上記BGAパッケージ15を実装対象としてパターン設計されたBGA部品実装面部12aに、上記BGAパッケージ15のはんだ接合部14,14,…,14に対応する、複数のはんだ接合パッド13,13,…,13がパターン形成されている。

【0014】

上記プリント配線板11のBGA部品実装面部12aにおいて、上記BGAパッケージ15のはんだ接合部14,14,…,14が、上記BGA部品実装面部12aに設けられたはんだ接合パッド13,13,…,13にはんだ接合されることによって、上記BGAパッケージ15が上記プリント配線板11のBGA部品実装面部12aに実装される。

【0015】

このBGAパッケージ15をはんだ接合するリフロー工程において、上記はんだ接合部14,14,…,14の一部を局所的に複数箇所で補強する補強部16が補強材料の熱硬化により形成される。この補強部16は、はんだフラックス機能を有する補強材料により構成される。補強材料に、フラックス機能を具備することで、リフロー加熱時に、はんだの溶融と補強材料の軟化によりはんだ接合部に補強材料が流れ込み、はんだ接合部に接合不良が発生するという不具合を回避している。この補強部16を構成する補強材料の詳細については後述する。

【0016】

上記プリント配線板11のBGA部品実装面部12aに実装されたBGAパッケージ15は、上記BGA部品実装面部12aのコーナー部において、はんだ接合部14,14,…,14の一部が、熱硬化性樹脂熱を用いた補強部16により局所的に補強されている。ここでは、BGA部品実装面部12aのコーナー部において、BGAパッケージ15のはんだ接合部14,14,…,14が3点の補強部16により局所的に補強されている。この補強は、補強部16となる熱硬化性樹脂を主剤とした補強材料が、接着剤として、BGAパッケージ15のコーナー部に設けられた極少数のはんだ接合部14と、BGA部品実装面部12aとの間に埋め込まれた状態で介在することにより為される。このような局所的な補強手段により、上記したアンダーフィルによる問題を回避できるとともに、BGAパッケージ15のコーナー部に設けられたはんだ接合部14が上記した機械的ストレスにより破断し接合不良に陥る不具合を回避することができる。さらに局所的な補強手段により、リワークを容易にしている。

【0017】

上記図1および図2に示した第1実施形態では、BGA部品実装面部12aのコーナー部(BGAパッケージ15のコーナー部)に、コーナーと、コーナー近傍の二辺の各1カ所に、フラックス機能を具備した補強材料(16)を塗布して、上記コーナー部に計3点の補強部16を設けたが、例えば、図3に示す第2実施形態のように、コーナー部と、このコーナー部に接する二辺の一部とをL字形に補強する補強部16を形成することも可能である。このような補強構造においても上記図2に示す補強構造と同様の効果をもたせることができる。

【0018】

上記した各補強部16を構成する補強材料は、エポキシ系、アクリル系、ウレタン系、フェノール系などを主剤とした熱硬化性樹脂を主剤とし、これに有機酸を5〜15%含有させることにより、はんだフラックス機能が具備される。また、上記樹脂は加熱により軟化するため、粘度を20〜80Pa・sとし、ヒュームドシリカなどのチクソ剤を5〜15%含有させることにより樹脂の流動性を抑制させ、はんだ接合部への過剰な流れ込みを抑制させている。これにより、はんだ接合部の信頼性向上を図ることができる。また、熱硬化性樹脂の硬化剤にはイソフタル酸ヒドラジドなど、220℃付近の高温で反応する硬化剤を使用することにより、220℃近傍の融点を持つSnAg系鉛フリーはんだを用いても樹脂の硬化が先行することなく、はんだの溶融とともに樹脂の硬化反応が促進される。さらには、熱可塑性樹脂を含有させることにより、実装後のリワーク特性をより向上させることができる。

【0019】

このような補強材料を用いることにより、はんだ接合と樹脂の硬化が同時に行われることによっても、良好なはんだ接合と補強材料の硬化を実現することができる。

【0020】

上記した補強材料を、BGAパッケージ15のはんだ接合部14,14,…,14を補強する補強部16に用いた、本発明の実施形態に係るプリント回路板の製造工程を図4に示している。

【0021】

この図4に示す製造工程(S1〜S6)を図5乃至図8を参照して説明する。

工程S1では、部品実装対象となるプリント配線板を部品ラインに供給する。ここで供給されるプリント配線板は、図1に示すように、上記BGAパッケージ15を実装対象としてパターン設計された、BGA部品実装面部12aに上記BGAパッケージ15のはんだ接合部14,14,…,14に対応する複数のはんだ接合パッド13,13,…,13がパターン形成されたプリント配線板11である。

【0022】

工程S2では、はんだペーストを印刷する印刷機により、プリント配線板のはんだ接合部分に、はんだペーストを印刷する。ここでは、図5に示すように、上記プリント配線板11のBGA部品実装面部12aに設けられたはんだ接合部14,14,…,14に、はんだペースト17が印刷される。

【0023】

工程S3では、補強材料を塗布するディスペンサにより、プリント配線板の部品実装面の補強部分に、接着剤として作用する補強材料を塗布する。ここでは、図6に示すように、上記BGA部品実装面部12aのコーナー部に、ノズルで、局所的に(コーナーと、コーナー近傍の二辺の各1カ所(計3点)に)、上記したフラックス機能を具備した補強材料(16)を塗布する。

【0024】

工程S4では、プリント配線板の部品実装面に、部品を搭載する。ここでは、図7に示すように、上記プリント配線板11のBGA部品実装面部12aに、BGAパッケージ15を搭載する。この部品搭載時において、BGA部品実装面部12aのコーナー部とBGAパッケージ15のはんだ接合面のコーナー部との間に跨って補強材料(16)が埋設状態で介在する。

【0025】

工程S5は、はんだリフロー工程であり、実装部品のはんだ接合と補強材料の硬化(補強部形成)を同時に行う。ここでは、図8に示すように、プリント配線板11のBGA部品実装面部12aにおいて、BGAパッケージ15のはんだ接合部14,14,…,14が、BGA部品実装面部12aに設けられたはんだ接合パッド13,13,…,13にはんだ接合されるとともに、上記はんだ接合部14,14,…,14のコーナー部に、補強材料(16)による補強部16の原型が形成される。

【0026】

工程S5では、リフロー処理したプリント配線板(プリント回路板)を次工程に搬送する。

【0027】

上記した部品実装の製造プロセスで、はんだ接合と補強材料となる樹脂の硬化が同時に行われ、補強材料に、フラックス機能を具備させていることにより、良好なはんだ接合と補強材料の硬化を一度の熱処理(リフロー)工程で実現することができる。

【0028】

本発明の第2実施形態を図9に示す。

この第2実施形態は、上記第1実施形態により製造されたプリント回路板を用いて電子機器を構成している。図9は上記第1実施形態に係るプリント回路板をハンディタイプのポータブルコンピュータ等の小型電子機器に適用した例を示している。

【0029】

図9に於いて、ポータブルコンピュータ1の本体2には、表示部筐体3がヒンジ機構を介して回動自在に設けられている。本体2には、ポインティングデバイス4、キーボード5等の操作部が設けられている。表示部筐体3には例えばLCD等の表示デバイス6が設けられている。

【0030】

また本体2には、上記ポインティングデバイス4、キーボード5等の操作部および表示デバイス6を制御する制御回路を組み込んだ回路板(マザーボード)8が設けられている。この回路板8は、上記図1および図2に示した第1実施形態のプリント回路板を用いて実現される。

【0031】

この回路板8は、プリント配線板11と、パッケージ裏面に複数のはんだ接合部14,14,…,14を有し、この各はんだ接合部14,14,…,14のはんだ接合により、上記プリント配線板11に実装されたBGAパッケージ15と、上記プリント配線板11の上記BGAパッケージ15を実装した実装面部において上記はんだ接合部14,14,…,14の一部(例えばコーナー部)を局所的に複数箇所(例えば3カ所)で補強する、はんだフラックス機能を具備した補強材料により形成された補強部16とを具備して構成されている。

【0032】

上記プリント配線板11のBGA部品実装面部12aに実装されたBGAパッケージ15は、上記BGA部品実装面部12aのコーナー部において、BGAパッケージ15のはんだ接合部14,14,…,14が3点の補強部16により局所的に補強されている。この局所的な補強手段により、BGAパッケージ15のコーナー部に設けられたはんだ接合部14が落下衝撃等の機械的ストレスにより破断し接合不良に陥る不具合を回避することができ、信頼性の高い安定した動作を期待できる。さらに局所的な補強手段により、リワークを容易にしている。

【図面の簡単な説明】

【0033】

【図1】本発明の第1実施形態に係るプリント回路板の構成を示す側面図。

【図2】上記実施形態に係るプリント回路板の構成を示す平面図。

【図3】上記実施形態に係るプリント回路板に設けた補強部の変形例を示す平面図。

【図4】上記実施形態に係るプリント回路板の製造工程を示すフローチャート。

【図5】上記実施形態に係るプリント回路板の製造工程を説明する工程説明図。

【図6】上記実施形態に係るプリント回路板の製造工程を説明する工程説明図。

【図7】上記実施形態に係るプリント回路板の製造工程を説明する工程説明図。

【図8】上記実施形態に係るプリント回路板の製造工程を説明する工程説明図。

【図9】本発明の第2実施形態に係る電子機器の構成を示す斜視図。

【符号の説明】

【0034】

1…ポータブルコンピュータ、2…本体、3…表示部筐体、4…ポインティングデバイス、5…キーボード、6…表示デバイス、8…回路板(マザーボード)、11…プリント回路板、12…パターン形成面、12a…BGA部品実装面部、13…はんだ接合パッド、14…はんだ接合部、15…半導体パッケージ(BGAパッケージ)、(16)…補強材料、16…補強部。

【特許請求の範囲】

【請求項1】

プリント配線板と、

パッケージ裏面に複数のはんだ接合部を有し、前記はんだ接合部のはんだ接合により前記プリント配線板に実装された半導体パッケージと、

前記プリント配線板の前記半導体パッケージを実装した実装面部において前記はんだ接合部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部と、

を具備したことを特徴とするプリント回路板。

【請求項2】

前記補強部は、前記半導体パッケージの複数のコーナー部を局所的に補強していることを特徴とする請求項1に記載のプリント回路板。

【請求項3】

前記補強部は、前記半導体パッケージの複数のコーナー部と、このコーナー部に接する二辺の一部とを局所的に補強していることを特徴とする請求項1に記載のプリント回路板。

【請求項4】

前記補強材料は、熱硬化性樹脂に、有機酸を含有させた、20〜80Pa・sの粘度を有することを特徴とする請求項1に記載のプリント回路板。

【請求項5】

前記熱硬化性樹脂は、エポキシ系、アクリル系、ウレタン系、フェノール系のいずれかの樹脂である請求項4に記載のプリント回路板。

【請求項6】

前記熱硬化性樹脂に、さらにチクソ剤を含有させた請求項4に記載のプリント回路板。

【請求項7】

前記熱硬化性樹脂に、さらに熱可塑性樹脂を含有させた請求項4に記載のプリント回路板。

【請求項8】

パッケージ裏面に複数のはんだ接合部を配置した半導体パッケージをプリント配線板に実装するプリント回路板の製造方法であって、

前記プリント配線板の前記部品半導体パッケージが実装される実装面部の複数箇所に、局所的に、はんだフラックス機能を具備した補強材料を塗布する塗布工程と、

前記プリント配線板の前記実装面部に、前記補強材料を介在して、前記半導体パッケージを搭載するマウント工程と、

前記プリント配線板の前記実装面部に搭載された前記半導体パッケージを前記実装面部に、はんだ接合するとともに、前記補強材料を硬化させて前記半導体パッケージのはんだ接合部を局所的に複数箇所で補強する補強部を形成するリフロー工程と、

を具備したことを特徴とするプリント回路板の製造方法。

【請求項9】

電子機器本体と、この電子機器本体に設けられた回路板とを具備し、

前記回路板は、

プリント配線板と、

パッケージ裏面に複数のはんだ接合部を有し、前記はんだ接合部のはんだ接合により前記プリント配線板に実装された半導体パッケージと、

前記プリント配線板の前記半導体パッケージを実装した実装面部において前記はんだ接合部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部と、

を具備して構成されていることを特徴とする電子機器。

【請求項1】

プリント配線板と、

パッケージ裏面に複数のはんだ接合部を有し、前記はんだ接合部のはんだ接合により前記プリント配線板に実装された半導体パッケージと、

前記プリント配線板の前記半導体パッケージを実装した実装面部において前記はんだ接合部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部と、

を具備したことを特徴とするプリント回路板。

【請求項2】

前記補強部は、前記半導体パッケージの複数のコーナー部を局所的に補強していることを特徴とする請求項1に記載のプリント回路板。

【請求項3】

前記補強部は、前記半導体パッケージの複数のコーナー部と、このコーナー部に接する二辺の一部とを局所的に補強していることを特徴とする請求項1に記載のプリント回路板。

【請求項4】

前記補強材料は、熱硬化性樹脂に、有機酸を含有させた、20〜80Pa・sの粘度を有することを特徴とする請求項1に記載のプリント回路板。

【請求項5】

前記熱硬化性樹脂は、エポキシ系、アクリル系、ウレタン系、フェノール系のいずれかの樹脂である請求項4に記載のプリント回路板。

【請求項6】

前記熱硬化性樹脂に、さらにチクソ剤を含有させた請求項4に記載のプリント回路板。

【請求項7】

前記熱硬化性樹脂に、さらに熱可塑性樹脂を含有させた請求項4に記載のプリント回路板。

【請求項8】

パッケージ裏面に複数のはんだ接合部を配置した半導体パッケージをプリント配線板に実装するプリント回路板の製造方法であって、

前記プリント配線板の前記部品半導体パッケージが実装される実装面部の複数箇所に、局所的に、はんだフラックス機能を具備した補強材料を塗布する塗布工程と、

前記プリント配線板の前記実装面部に、前記補強材料を介在して、前記半導体パッケージを搭載するマウント工程と、

前記プリント配線板の前記実装面部に搭載された前記半導体パッケージを前記実装面部に、はんだ接合するとともに、前記補強材料を硬化させて前記半導体パッケージのはんだ接合部を局所的に複数箇所で補強する補強部を形成するリフロー工程と、

を具備したことを特徴とするプリント回路板の製造方法。

【請求項9】

電子機器本体と、この電子機器本体に設けられた回路板とを具備し、

前記回路板は、

プリント配線板と、

パッケージ裏面に複数のはんだ接合部を有し、前記はんだ接合部のはんだ接合により前記プリント配線板に実装された半導体パッケージと、

前記プリント配線板の前記半導体パッケージを実装した実装面部において前記はんだ接合部を局所的に複数箇所で補強する、はんだフラックス機能を具備した補強材料により形成された補強部と、

を具備して構成されていることを特徴とする電子機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−300538(P2008−300538A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−143669(P2007−143669)

【出願日】平成19年5月30日(2007.5.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年5月30日(2007.5.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]